EP1754530A1 - Mischelement zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal, Bausatz und Mischer enthaltend dergestalte Mischelemente, sowie Verfahren zum Mischen eines strömenden Stoffes in einem Strömungskanal - Google Patents

Mischelement zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal, Bausatz und Mischer enthaltend dergestalte Mischelemente, sowie Verfahren zum Mischen eines strömenden Stoffes in einem Strömungskanal Download PDFInfo

- Publication number

- EP1754530A1 EP1754530A1 EP05107611A EP05107611A EP1754530A1 EP 1754530 A1 EP1754530 A1 EP 1754530A1 EP 05107611 A EP05107611 A EP 05107611A EP 05107611 A EP05107611 A EP 05107611A EP 1754530 A1 EP1754530 A1 EP 1754530A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- mixing

- elements

- longitudinal axis

- guide elements

- circumferential direction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000002156 mixing Methods 0.000 title claims abstract description 197

- 238000000034 method Methods 0.000 title claims description 15

- 239000000463 material Substances 0.000 title abstract description 6

- 239000000203 mixture Substances 0.000 title description 3

- 239000000126 substance Substances 0.000 claims description 11

- 230000003068 static effect Effects 0.000 claims description 8

- 125000006850 spacer group Chemical group 0.000 claims description 7

- 230000001154 acute effect Effects 0.000 claims description 3

- 239000012530 fluid Substances 0.000 description 26

- 239000007788 liquid Substances 0.000 description 4

- 230000000694 effects Effects 0.000 description 3

- 238000001746 injection moulding Methods 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 230000006378 damage Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- QNRATNLHPGXHMA-XZHTYLCXSA-N (r)-(6-ethoxyquinolin-4-yl)-[(2s,4s,5r)-5-ethyl-1-azabicyclo[2.2.2]octan-2-yl]methanol;hydrochloride Chemical compound Cl.C([C@H]([C@H](C1)CC)C2)CN1[C@@H]2[C@H](O)C1=CC=NC2=CC=C(OCC)C=C21 QNRATNLHPGXHMA-XZHTYLCXSA-N 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 238000003698 laser cutting Methods 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000004848 polyfunctional curative Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000008707 rearrangement Effects 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/431—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor

- B01F25/4316—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor the baffles being flat pieces of material, e.g. intermeshing, fixed to the wall or fixed on a central rod

- B01F25/43161—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor the baffles being flat pieces of material, e.g. intermeshing, fixed to the wall or fixed on a central rod composed of consecutive sections of flat pieces of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/431—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor

- B01F25/4317—Profiled elements, e.g. profiled blades, bars, pillars, columns or chevrons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F33/00—Other mixers; Mixing plants; Combinations of mixers

- B01F33/80—Mixing plants; Combinations of mixers

- B01F33/82—Combinations of dissimilar mixers

- B01F33/822—Combinations of dissimilar mixers with moving and non-moving stirring devices in the same receptacle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F35/00—Accessories for mixers; Auxiliary operations or auxiliary devices; Parts or details of general application

- B01F35/56—General build-up of the mixers

- B01F35/561—General build-up of the mixers the mixer being built-up from a plurality of modules or stacked plates comprising complete or partial elements of the mixer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F2101/00—Mixing characterised by the nature of the mixed materials or by the application field

- B01F2101/06—Mixing of food ingredients

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F2101/00—Mixing characterised by the nature of the mixed materials or by the application field

- B01F2101/2805—Mixing plastics, polymer material ingredients, monomers or oligomers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/431—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor

- B01F25/43197—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor characterised by the mounting of the baffles or obstructions

- B01F25/431972—Mounted on an axial support member, e.g. a rod or bar

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F35/00—Accessories for mixers; Auxiliary operations or auxiliary devices; Parts or details of general application

- B01F35/30—Driving arrangements; Transmissions; Couplings; Brakes

- B01F35/32—Driving arrangements

- B01F35/32005—Type of drive

- B01F35/32015—Flow driven

Definitions

- the invention relates to a mixing element according to the preamble of claim 1.

- the invention further relates to a kit with mixing elements according to the preamble of claim 11.

- the invention further relates to a mixer according to the preamble of claim 14.

- the document EP 0063729 discloses an apparatus for inverting and mixing fluids in a tube having at least one mixing element.

- the mixing element consists of guide surfaces, which are configured such that fluid elements flowing in the center of the pipe are transported to the outside, and fluid elements flowing outward to be transported inward, which is also referred to as a flow inversion or a short inversion.

- This inversion allows intensive mixing over the entire pipe cross-section, and also improves, if necessary, the heat transfer from a heated or cooled pipe wall and the flowing fluid.

- the device with mixing elements disclosed in said document has the disadvantages that it allows only an inverting mixing, and that the mixing elements are made very vulnerable, so that they are easily damaged can be.

- Particularly disadvantageous is the fact that a long-term reliable operation for a mixer with a plurality of successively arranged mixing elements is not guaranteed, especially if high pressure drops result from the fluid to be mixed in the axial direction.

- This object is achieved with a mixing element having the features according to claim 1.

- the dependent claims 2 to 10 concerning further, advantageously designed mixing elements.

- the object is further achieved with a kit with mixing elements having the features of claim 11.

- the dependent claims 12 to 13 relate to further advantageous kits.

- the object is further achieved with a mixer having the features of claim 14.

- the subclaims 15 to 19 relate to further, advantageous mixers, in particular dynamic mixer.

- the object is further achieved with a mixing method having the features of claim 20.

- Unter bulk 21 relates to a further, advantageous method.

- a mixing element for inverting and mixing flowing substances in a flow channel comprising an axially symmetric base body with a longitudinal axis, wherein the base body has a surface facing outwards with respect to the longitudinal axis and an end face at each end of the longitudinal axis, and comprising a plurality of baffles, which on the surface over a Base surface are fixedly connected to the base body, wherein the guide elements extend obliquely to the longitudinal axis, so that each guide element with respect to the longitudinal axis inwardly facing guide surface and with respect to the longitudinal axis outwardly facing guide surface, and wherein a plurality of guide elements in the circumferential direction of the longitudinal axis successively following are arranged.

- the end faces of the mixing elements are configured such that at least two mixing elements in the direction of the longitudinal axis can be arranged in succession such that they touch each other on the end face.

- the mixing elements on connecting means to mutually connect two mixing elements, and to keep advantageously in a defined, mutual position.

- the mixing elements have adjacently arranged guide elements in the circumferential direction, which alternately extend at an acute and an obtuse angle to the longitudinal axis, with two circumferentially adjacent guide elements spaced in the direction of the longitudinal axis Foot surfaces have. Between these foot surfaces results in a transverse opening, which causes a transverse flow in the circumferential direction to the longitudinal axis, so that the fluid flowing at least at this point has a cross flow, which generates a further mixing effect.

- This inventive mixing element thus has at least two different mixing effects, a mixing in the circumferential direction to the longitudinal axis, and, due to the inclined running mixing elements, a mixing in the radial direction to the longitudinal axis.

- the mixing elements can be produced in a variety of geometric embodiments, and differently configured, for example, in terms of diameter, number of guide elements, width of the guide elements, or pitch angle of the guide elements.

- a kit comprising a plurality of mixing elements designed in this way and comprising a flow channel or a plurality of differently configured flow channels, a large number of different mixers with a wide variety of mixing properties can be assembled. This allows a flexible assembling of mixers, which, depending on the fluid used and the desired mixing behavior, can be assembled differently and thereby optimally adapted to the mixing task to be solved.

- Under fluid or flowing substances in this case liquids, gases or free-flowing solids, as well as single- or multi-phase mixtures are understood liquid with the same or very different viscosities, gaseous and / or solid constituents.

- a plurality of mixing elements is arranged on a common carrier.

- the static mixer comprises mixing elements which are fixedly and immovably arranged in the mixer.

- the dynamic mixer comprises mixing elements which are movably arranged in the mixer.

- the mixing elements are mounted within a dynamic mixer about a common axis, in particular rotatable about the longitudinal axis. This rotation causes an additional stretching of the fluid in the circumferential direction or in the direction of rotation of the longitudinal axis.

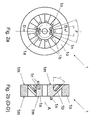

- the mixing element 1 consists of a base body 1a that is axially symmetrical with respect to an axis A. In the exemplary embodiment shown, it is cylindrical and thus rotationally symmetrical. In the circumferential direction A1 to the axis A nine guide elements 1b are arranged evenly spaced and firmly connected to the base 1a. The distance between two guide elements 1b is the angle ⁇ , and the width of a guide element 1b is one Angle ⁇ , wherein the angle ⁇ is half the angle ⁇ .

- the main body 1a has a flat, perpendicular to the axis A extending end face 1m, wherein above three connecting means 1n are arranged, of which the left and right arranged connecting means In are designed as a cylindrical bore, and the middle connecting element In as a cylindrical protruding part. At the rear end face 1m three connecting means 1n shown in dashed lines are arranged below.

- FIG. 1b shows a longitudinal section through the mixing element 1 along the section line A-A, which, as shown in FIG. 1a, also extends through the cylindrical bore 1n.

- the guide elements 1 b On the surface A 1 facing outwards with respect to the axis A, the guide elements 1 b extending obliquely to the axis A are arranged in the upward direction.

- the guide elements 1b extend with respect to the axis A at an angle ⁇ .

- the guide elements 1b thus have a guide surface 1d facing inwards with respect to the axis A and a guide surface 1c pointing outwards relative to the axis A.

- the connecting means 1n are shown at the two opposite end faces 1m, wherein on the left both the protruding cylindrical connecting means 1n and the cylindrical bore 1n are visible.

- Figure 1c shows a view of the back of the mixing element 1, as viewed in Figure 1b, viewing direction C.

- Figure 1d shows a perspective view of the back of the mixing element 1

- Figure 1e is a perspective view of the front of the mixing element 1.

- the cylindrical Base body 1a shown, with axis A, and arranged on the surface 1k of the base body 1a in the circumferential direction A1 spaced Guide elements 1b.

- the connecting means In can be seen.

- Several mixing elements 1 can be arranged successively in the axial direction A with abutting end faces 1m, such that the connecting means In interlock, so that the mutual position of the individual mixing elements 1 in the circumferential direction A1 is defined.

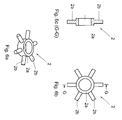

- FIG. 2a shows a view of the rear side of a further embodiment of a mixing element 1.

- the mixing element 1 shown in Figure 2a has an annular support structure 1o, which is fixedly connected to the outer ends of the guide elements 1b.

- FIG. 2b shows a longitudinal section through the mixing element 1 according to FIG. 2a along the section line DD.

- the guide element 1b has with respect to the axis A an inclined by an angle ⁇ , wherein the ends of the guide element 1b open into either the main body 1a or in the support structure 10.

- 1m connecting means 1n are arranged.

- An advantage of the mixing elements 1 shown in Figures 2a and 2b is the fact that a plurality of such mixing elements 1 in the direction of the axis A can be arranged side by side and touching each other, so that a tubular mixer is formed, wherein the support structure 10 the External boundary forms.

- the support structure 10 could have ring-shaped sealing means on its end faces 1m, so that two mixing elements 1 arranged adjacently in the direction of the axis A are sealed radially to the axis A in the region of the support structure 10.

- the mixing elements 1 can also be installed without special sealing in a flow channel, for example a pipe, wherein between the inner wall of the flow channel and the outer diameter of the mixing element 1 is preferably only a small gap.

- the mixing element shown in FIGS. 2a and 2b has the advantage that each individual guide element 1b is connected at both ends to a support structure, namely in each case both with the base body 1a and with the annular support structure 10. This arrangement thus has the property that the forces acting on the guide element 1b during mixing forces are distributed to two discharge points, inside the base 1a and the outside of the support structure 1o. As a result, the individual guide elements 1b can be loaded higher without any deformation or even destruction occurring.

- Such arranged guide elements 1b can thus withstand greater forces acting, both axially in the direction of the longitudinal axis A and radially to this. Thus, a larger pressure drop of the fluid in the axial direction is possible without there being a risk of destruction for the guide elements 1b.

- Such arranged guide elements 1 b can also be configured with reduced wall thickness, which either reduces the resulting pressure drop at a constant fluid throughput, or allows a higher fluid throughput at the same pressure drop.

- FIG. 3a shows a perspective view of a further embodiment of a mixing element 1.

- a plurality of baffles 1b are again arranged in the circumferential direction 1a, wherein in the circumferential direction A1 adjacent baffles 1b alternately at an acute and an obtuse angle go to the axis A.

- the guide elements 1b in turn have with respect to the axis A outwardly facing guide surfaces 1c and with respect to the axis A inwardly facing guide surfaces 1d.

- the guide elements 1b also have an outer edge 1i.

- the general flow direction S of the fluid in the direction of the axis A so that designated 1c and 1d surfaces of the guide elements 1b are assigned to the upstream side, whereas the other, non-visible surface of these guide elements 1b are assigned to the downstream side.

- the assignment to inflow side and outflow side of course depends on the flow direction S.

- FIG. 3e shows a plan view of a development of the surface 1k, wherein the guide elements 1b are cut in the area of their foot surfaces 11.

- the foot surfaces 11 of adjacently arranged in the circumferential direction A 1 baffles 1b are spaced apart in the direction of the axis A, so that between adjacently arranged guide elements 1 b a transversely to the axis A extending transverse opening 1 e is formed.

- the guide element 1b arranged at the top also has a triangular flow divider 1f projecting counter to the flow direction S, so that the guide element 1b is flowed around on both sides by the fluid flowing in the direction S, which, with respect to the axis A, effects thorough mixing of the fluid in its circumferential direction ,

- FIG. 3b shows a view of the front side of the mixing element 1 shown in FIG. 3a.

- the guide elements 1b have side edges extending radially to the axis A, wherein each guide element 1b has an angular width ⁇ of 30 °, so that these side edges appear to lie side by side in this view.

- the in this View of an inwardly directed guide surface 1d having guide elements 1b also have the visible flow parts 1f on.

- the other guide elements 1b which in the illustrated view have no flow divider 1f, have an outwardly oriented guide surface 1c.

- FIG. 3c shows a side view of the mixing element 1 according to FIG. 3a.

- the total length L2 of the mixing element 1 is several times longer than the total length L1 of the part provided with baffles 1b.

- the mixing element 1 has an outer diameter D2.

- the main body 1a has an outer diameter D1.

- FIG. 3d shows a longitudinal section through the mixing element 1 shown in FIG. 3c along the section line EE.

- adjacently arranged guide elements 1b are firmly connected to one another via a web at the contact point 1h, so that a transverse opening 1e defined by the two adjacent guide elements 1b and the surface 1k of the main body 1a forms between the surface 1k and the contact point 1h.

- Two adjacent guide elements 1b could also touch each other only at the contact point 1h without mutually fixed connection.

- the guide elements 1b could also be made narrower in the circumferential direction A1, so that adjacent guide elements 1b do not touch, but at the point with the smallest mutual distance form a point 1h.

- FIG. 4 a shows a further mixing element 1, which, in contrast to the embodiment according to FIG. 3 a, has a hollow-cylindrical basic body 1 a.

- the inner surface of the hollow cylindrical basic body 1a could also have a toothing, for example a groove 1q arranged on the inner surface, which allows the mixing element 1, e.g. to firmly connect to a stationary or driven shaft with external teeth.

- a plurality of mixing elements 1 are successively arranged on such a shaft in the longitudinal direction, wherein their mutual position, in particular of adjacent mixing elements, can be determined exactly.

- Such a shaft equipped with mixing elements 1 can be used for example as a worm shaft of an extruder.

- FIG. 4b shows a side view of the mixing element 1 shown in FIG. 4a

- FIG. 4c shows a longitudinal section through the mixing element 1 along the sectional plane F-F.

- FIG. 5 shows a longitudinal section along the sectional plane FF through a further exemplary embodiment of a mixing element 1.

- the angle of inclination ⁇ between axis A and running direction of guide element 1b can be adjusted as required by an appropriate selection of inside and outside diameters D1, D2 and lengths L1, L2 be chosen in a range between 10 ° and 85 °.

- Figure 6a shows in a perspective view a bearing part or expansion part 2 consisting of a hollow cylindrical bearing 2a, and a plurality of extending in the radial direction support arms 2b, the cross-sectional shape may be arbitrary, and which may act as expansion elements at the same time.

- Figure 6b shows a front view of the bearing part or expansion part 2

- Figure 6c is a section along the Section plane GG.

- the bearing part 2 can be fixedly arranged in a flow channel 5a, and preferably serve as a bearing for a rotatable shaft.

- the part 2 can also be firmly connected to a rotatable shaft, so that this part 2 is rotatably disposed within the flow channel 5a, and by this rotation causes a stretching of the fluid in the circumferential direction to the axis A, which is why this part is also referred to as a stretch part 2 ,

- the course of the axis A corresponds to the course of the rotatable shaft.

- Figure 7 shows a longitudinal section of a dynamic mixer 5, comprising a cylindrical flow channel 5a, a plurality of spaced apart in the direction of the axis A and with the flow channel 5a via fastening means 2c connected bearing parts 2, in which a plurality of in the direction of the axis A side by side arranged mixing elements 1 are rotatably mounted on bearings 1p.

- the mixing elements 1 are mutually fixedly connected to each other via non-visible connecting means 1n, and thus form an assembled mixing element 3.

- the assembled mixing element 3 comprises on both sides a conical cover 3a, between which the individual mixing elements 1 are clamped.

- the assembled mixing element 3 also comprises on one side a projecting, rotatable shaft 4, which can be set in rotation from the outside.

- the mixer illustrated in FIG. 7 is particularly suitable as a so-called dynamic inline mixer, in particular for fluids having a wide variety of viscosities, from gaseous to highly viscous fluids.

- the mixer is e.g. for mixing reactive resin / hardener systems, for mixing components of polyurethane systems, for food preparation, for dispersing liquids with strong viscosity differences such as additives in plastic melts, or for dispersing gases in liquids.

- FIG. 8 shows in a longitudinal section a further exemplary embodiment of a dynamic mixer 5, whereby, unlike the exemplary embodiment according to FIG. 7, the bearing parts 2 are likewise designed as mixing elements 1, for example as shown in FIG. 4 a, wherein these mixing elements 1 are fixed via fastening means 2 c are connected to the outer wall of the mixer 5, and wherein the assembled mixing element 3 is rotatably mounted in these fixedly arranged mixing elements 1.

- FIG. 9 shows in a longitudinal section a static mixer 5 with a tubular flow channel 5a, in the interior of which an assembled mixing element 3 is fixedly arranged.

- the mixing element 3 is fixedly connected to the outer wall or the flow channel 5a via fastening means, not shown, 2c.

- An advantage of the mixing elements 1 according to the invention lies in the fact that they can be assembled in a very wide variety of ways, wherein preferably also spacer elements 7 can be used, for example, which are cylindrical in shape and have the same connection points in as the mixing elements 1.

- spacer elements 7 can be used, for example, which are cylindrical in shape and have the same connection points in as the mixing elements 1.

- Such mixing elements 1 are particularly suitable for use as a kit in order to produce mixers 5 with differently configured, assembled mixing elements 3.

- FIG. 9 shows, on the basis of several arrangement examples, how a mixing element 3 can be assembled by different combinations of mixing elements 1 and possibly by using spacer elements 7.

- FIGS. 10 to 13 show the section 5b from a view in the direction of the sectional plane HH.

- each mixing element 6 has guide elements 1 b which have an angular width ⁇ of 30 ° each, wherein adjacent guide elements 1 b are offset by 30 ° in the circumferential direction A1.

- the two mixing elements 1 are arranged offset in the circumferential direction A1, that the guide elements 1b, similar to that shown in Figure 3b are arranged.

- a spacer element 7 is arranged between the mixing elements 1.

- the mixing elements 1 could also, as shown in section 5c, without the use of a spacer element 7 mutually adjoining the end faces 1m be arranged, the guide elements 1b of a mixing element 1 come to lie in the interstices of the other mixing element 1, if the main body 1a, as shown, are designed according to short.

- the mixing element 1 arranged in section 5c could also be designed in one piece, as shown in FIG. 3a.

- the guide elements 1b could also have parallel side ends, as shown in section according to FIG 11, wherein in this embodiment, all the guide elements 1b of both mixing elements 1 in the circumferential direction A 1 have the same width.

- mixing elements 1 can be combined in any way in section 5b.

- one mixing element 1 is designed as shown in FIG. 10, whereas the other mixing element 1 is configured as shown in FIG. 11, so that its arrangement in section 5b results in the sectional view shown in FIG.

- Two mixing elements 1, in particular two identical mixing elements 1, could also be mutually offset in the circumferential direction A1, as shown in the sectional view according to FIG. 13, in which the two mixing elements 1 shown in FIG. 10 are mutually rotated in direction A1, for example in such a way in that the mixing element 1 with guide elements 9 shown on the left in the section 5b retains its position, whereas the mixing element 1 shown on the right in the section 5b is rotated with guide element 8 in the direction A1, so that, from the perspective of the sectional plane HH, a part of the guide element 8 behind the Guide element 9 comes to rest.

- FIG. 14a shows in a longitudinal section a mixer 5 with a cylindrical flow channel 5a, wherein two mixing elements 1 are arranged on the rotatable shaft 4, and the rotatable shaft 4 is rotatably supported via a bearing part 2 or expansion part 2.

- the bearing part 2 or expansion part 2 with the aid of a fastening means 2 c, for example a screw, fixed to the Flow channel 5a connected.

- the support arms 2b of the bearing part 2 can also be pressed against the inner surface of the flow channel 5a and held so firmly.

- the bearing parts 2 are designed as mixing elements 1, for example as shown in FIG. 4a or 4c. These bearing parts 2 or 2 stretched parts are connected via fastening means 2c fixed to the flow channel 5a.

- Figures 15a to 15e show longitudinal sections of mixers 5 with rotatably mounted mixing elements 1.

- Figures 15a to 15d show in the interior of the flow channel 5a projecting expansion elements 10, which are configured, for example, cylindrical or rhombic.

- the expansion elements 10 can be configured in various ways, for example, as shown in Figure 15e, also such that the expansion element 10 has an outer circumferential ring, are arranged on which inwardly projecting guide elements 10a.

- the guide elements 10a could, as shown in FIG. 15e, run crossed.

- FIG. 16a shows the rear side of a further exemplary embodiment of a mixing element 1 with base body 1a, which is axially symmetrical with respect to an axis A, and projecting guide elements.

- FIG. 16b shows a side view from direction I of the mixing element 1 shown in FIG. 16a.

- FIG. 17 shows the rear side of a further mixing element 1 with a hexagonal basic body 1a and three projecting guide elements 1b.

- FIG. 18 shows a cross section through a mixer 5 with a rectangular flow channel 5a.

- three mixing elements 1 are arranged parallel and next to each other. Behind the visible mixing elements 1, a plurality of further mixing elements 1 could be arranged perpendicular to the plane of representation.

- FIGS. 19a to 19c show cross sections through guide elements 1b.

- the guide elements 1b can be configured with a wide variety of cross-sectional shapes.

- the illustrated mixing elements 1 and mixer 5 are suitable for mixing, homogenizing and dispersing a variety of fluids, in particular for melt homogenization in injection molding or extrusion.

- the mixing elements 1 and mixer 5 are thus also suitable for use as mixing parts on screws of extruders, e.g. for the processing of plastics or food, or for injection molding machines.

- the mixing elements 1 and mixer 5 could also be installed in the backstops of injection molding machines and complement the function of this machine part by the mixing function.

- the mixers 5 according to the invention can also be used when the fluid to be mixed is subject to greater alternating loads, since larger forces can be transmitted to one another between the individual mixing elements 1, via their end faces 1m.

- the pressure drop across a mixing element 1 can in particular also be influenced by the angle of inclination ⁇ of the guide element 1b.

- the inclination angle ⁇ is chosen to be smaller. Accordingly a larger inclination angle ⁇ leads to a larger pressure drop.

- the pressure drop can also be influenced by an appropriate choice of the length of the mixing element 1 in the axial direction A or by an appropriate choice of the shape of the guide elements 1 b or a corresponding width ⁇ of the guide elements 1 b.

- the mixing elements 1 can be made of a wide variety of materials, such as metal or plastic. They can be produced or assembled by means of suitable casting processes, of solid material by means of chip removal processes, by means of electro-erosion or laser cutting processes, by reshaping or by assembly from individual shaped parts which are produced by welding, soldering, gluing, gearing or other suitable joining processes. Due to the modular design of the mixers of individual mixing elements, these can be easily disassembled if necessary, eg for cleaning or for inspection.

- the mixer according to the invention allows a static or, in the case of the use of movable, rotatable parts, a dynamic mixing.

- static mixing the mixing process is carried out by continuously dividing the fluid stream into substreams which are rearranged and reassembled. The rearrangement can take place, essentially, radially to the axis A or in the circumferential direction to the axis A.

- a distributive mixing process There are limits to this mixing process, for example in the case of dispersing tasks, in which the necessary energy input increases sharply when fine dispersions are to be produced.

- it is more advantageous to use a mixing method use which is based on the principle of stretching a fluid flow, which allows a much better mixing with less energy.

- the dynamic mixer described for example in FIGS. 7 and 8 combines the two mixing principles of splitting (and stretching in an ideal manner.

- the flowing substance is distributed with a static mixing element with respect to the longitudinal axis A both in the radial direction and in the circumferential direction, and the flowing substance with a dynamic mixing element 2, which is rotated about the longitudinal axis A, stretched in the circumferential direction.

- the dynamic mixing element will distribute the flowing substance with respect to the longitudinal axis (A) at least in one of the two directions: radial direction and circumferential direction.

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Dispersion Chemistry (AREA)

- Enzymes And Modification Thereof (AREA)

Abstract

Das Mischelement (1) zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal umfasst einen axialsymmetrischen Grundkörper (1a) mit einer Längsachse (A), wobei der Grundkörper (1a) eine bezüglich der Längsachse (A) nach aussen weisende Oberfläche (1k) sowie an jedem Ende der Längsachse (A) eine Stirnfläche (1m) aufweist, sowie umfasst eine Mehrzahl von Leitelementen (1b), welche an der Oberfläche (1k) über eine Fussfläche (11) fest mit dem Grundkörper (1a) verbunden sind, wobei die Leitelemente (1b) schräg zur Längsachse (A) verlaufen, sodass jedes Leitelement (1b) eine bezüglich der Längsachse (A) nach innen weisende Leitfläche (1d) und eine bezüglich der Längsachse (A) nach aussen weisende Leitfläche (1c) aufweisen, und wobei eine Mehrzahl von Leitelementen (1b) in Umfangsrichtung (A1) der Längsachse (A) nacheinander folgend angeordnet sind.

Description

- Die Erfindung betrifft ein Mischelement gemäss dem Oberbegriff von Anspruch 1. Die Erfindung betrifft weiter einen Bausatz mit Mischelementen gemäss dem Oberbegriff von Anspruch 11. Die Erfindung betrifft weiter einen Mischer gemäss dem Oberbegriff von Anspruch 14.

- Das Dokument

EP 0063729 offenbart eine Vorrichtung zum Invertieren und Mischen von strömenden Stoffen in einem Rohr mit mindestens einem Mischelement. Das Mischelement besteht aus Leitflächen, welche derart ausgestaltet sind, dass im Rohrzentrum strömende Fluidelemente nach aussen, und aussen strömende Fluidelemente nach innen transportiert werden, was auch als eine Strömungsinvertierung oder kurz ein Invertieren bezeichnet wird. Dieses Invertieren erlaubt eine intensive Durchmischung über den gesamten Rohrquerschnitt, und verbessert, falls erforderlich, zudem den Wärmeübergang von einer beheizten oder gekühlten Rohrwand und dem strömenden Fluid. Die im genannten Dokument offenbarte Vorrichtung mit Mischelementen weist die Nachteile auf, dass diese nur ein invertierendes Mischen erlaubt, und dass die Mischelemente sehr verletzlich ausgestaltet sind, sodass diese leicht beschädigt werden können. Besonders nachteilig ist die Tatsache, dass ein langfristig zuverlässiger Betrieb für einen Mischer mit mehreren, nacheinander angeordneten Mischelementen nicht gewährleistet ist, insbesondere wenn durch das zu mischende Fluid in axialer Richtung hohe Druckabfälle resultieren. - Es ist Aufgabe der vorliegenden Erfindung vorteilhaftere Mischelemente, einen vorteilhafteren Mischer sowie ein vorteilhafteres Mischverfahren vorzuschlagen.

- Diese Aufgabe wird gelöst mit einem Mischelement aufweisend die Merkmale gemäss Anspruch 1. Die Unteransprüche 2 bis 10 betreffend weitere, vorteilhaft ausgestaltete Mischelemente. Die Aufgabe wird weiter gelöst mit einem Bausatz mit Mischelementen aufweisend die Merkmale von Anspruch 11. Die Unteransprüche 12 bis 13 betreffen weitere, vorteilhafte Bausätze. Die Aufgabe wird weiter gelöst mit einem Mischer aufweisend die Merkmale von Anspruch 14. Die Unteransprüche 15 bis 19 betreffen weitere, vorteilhafte Mischer, insbesondere auch dynamische Mischer. Die Aufgabe wird weiter gelöst mit einem Mischverfahren aufweisend die Merkmale von Anspruch 20. Unteranspruch 21 betrifft ein weiteres, vorteilhaftes Verfahren.

- Die Aufgabe wird insbesondere gelöst mit einem Mischelement zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal, umfassend einen axialsymmetrischen Grundkörper mit einer Längsachse, wobei der Grundkörper eine bezüglich der Längsachse nach aussen weisende Oberfläche sowie an jedem Ende der Längsachse eine Stirnfläche aufweist, sowie umfassend eine Mehrzahl von Leitelementen, welche an der Oberfläche über eine Fussfläche fest mit dem Grundkörper verbunden sind, wobei die Leitelemente schräg zur Längsachse verlaufen, sodass jedes Leitelement eine bezüglich der Längsachse nach innen weisende Leitfläche und eine bezüglich der Längsachse nach aussen weisende Leitfläche aufweisen, und wobei eine Mehrzahl von Leitelementen in Umfangsrichtung der Längsachse nacheinander folgend angeordnet sind. Je nach Neigungsrichtung der Leitelemente bezüglich der Längsachse wird der strömende Stoff von der Aussenwand radial nach innen zur Längsachse hin, oder von innen radial zur Aussenwand hin geleitet, und dabei der Stoff- bzw. der Fluidstrom in radialer Richtung durchmischt. Eine weiter Durchmischung erfolgt hinter jedem Steg durch den sich zwischen der Anström- und der Abströmseite jedes Leitelements ergebenden Druckunterschiedes, der im turbulenten Strömungsfall zu Wirbelbildung und im laminaren Strömungsfall zu einer Querströmung entlang der Rückseite bzw. der Abströmseite des Leitelementes führt.

- Die Stirnflächen der Mischelemente sind derart ausgestaltet, dass zumindest zwei Mischelemente in Verlaufsrichtung der Längsachse derart nacheinander geordnet werden können, dass sie sich an der Stirnfläche gegenseitig berühren. Vorteilhafterweise weisen die Mischelemente Verbindungsmittel auf, um je zwei Mischelemente gegenseitig zu verbinden, und vorteilhafterweise in einer definierten, gegenseitigen Lage zu halten.

- In einer vorteilhaften Ausgestaltung weisen die Mischelemente in Umfangsrichtung benachbart angeordnete Leitelemente auf, welche abwechslungsweise unter einem spitzen und einem stumpfen Winkel zur Längsachse verlaufen, wobei jeweils zwei in Umfangsrichtung benachbarte Leitelemente in Richtung der Längsachse beabstandete Fussflächen aufweisen. Zwischen diesen Fussflächen ergibt sich eine Queröffnung, was eine Querströmung in Umfangsrichtung zur Längsachse bewirkt, sodass das fliessende Fluid zumindest an dieser Stelle eine Querströmung aufweist, die einen weiteren Mischeffekt erzeugt. Dieses erfindungsgemässe Mischelement weist somit zumindest zwei unterschiedliche Mischwirkungen auf, ein Mischen in Umfangsrichtung zur Längsachse, sowie, bedingt durch die geneigt verlaufenden Mischelemente, ein Mischen in zur Längsachse radialer Richtung.

- Die Mischelemente können in einer Vielzahl von geometrischen Ausführungsformen hergestellt werden, und sich beispielsweise bezüglich Durchmesser, Anzahl der Leitelemente, Breite der Leitelemente, oder Steigungswinkel der Leitelemente unterschiedlich ausgestaltbar. Mit einem Bausatz umfassend eine Mehrzahl derartig ausgestalteter Mischelemente sowie umfassend einen Strömungskanal oder eine Mehrzahl unterschiedlich ausgestalteter Strömungskanäle können eine Vielzahl unterschiedlicher Mischer mit unterschiedlichsten Mischeigenschaften zusammengestellt werden. Dies ermöglicht ein flexibles Zusammenstellen von Mischern, welche, je nach verwendetem Fluid und angestrebtem Mischverhalten, unterschiedlich zusammengebaut werden können und dadurch jeweils optimal auf die zu lösende Mischaufgabe angepasst werden. Unter Fluid beziehungsweise strömenden Stoffen werden hierbei Flüssigkeiten, Gase oder rieselfähige Feststoffe, sowie ein- oder mehrphasige Mischungen flüssiger mit gleichen oder stark unterschiedlichen Viskositäten, gasförmiger und/oder fester Bestandteile verstanden.

- In einer vorteilhaften Ausgestaltung ist eine Mehrzahl von Mischelementen auf einem gemeinsamen Träger angeordnet.

- Es kann zwischen einem statischen und einem dynamischen Mischer unterschieden werden. Der statische Mischer umfasst Mischelemente, welche fest und unbeweglich im Mischer angeordnet sind. Der dynamische Mischer umfasst Mischelemente, welche beweglich im Mischer angeordnet sind. In einer vorteilhaften Ausgestaltung sind die Mischelemente innerhalb eines dynamischen Mischers um eine gemeinsame Achse, insbesondere um die Längsachse drehbar gelagert. Dieses Drehen bewirkt ein zusätzliches Dehnen des Fluides in Umfangsrichtung bzw. in Drehrichtung der Längsachse.

- Die Erfindung wird nachfolgend an Hand mehrerer Ausführungsbeispiele, welche lediglich eine Auswahl aus einer Vielzahl möglicher Ausführungsbeispiele darstellen, im Detail beschrieben. Es zeigen:

- Fig. 1a

- eine Ansicht der Vorderseite eines Mischelementes aus Blickrichtung B;

- Fig. 1b

- einen Längsschnitt durch das Mischelement gemäss Fig. 1a entlang der Schnittlinie A-A;

- Fig. 1c

- eine Ansicht der Rückseite des Mischelementes aus Blickrichtung C;

- Fig. 1d

- eine perspektivische Ansicht der Rückseite;

- Fig. 1e

- eine perspektivische Ansicht der Vorderseite;

- Fig. 2a

- eine Ansicht der Vorderseite eines weiteren Mischelementes mit Verstärkungsring auf der Aussenseite;

- Fig. 2b

- einen Schnitt durch das in Fig. 2a dargestellte Mischelemente entlang der Schnittlinie D-D;

- Fig. 3a

- eine perspektivische Ansicht eines weiteren Mischelementes;

- Fig. 3b

- eine Ansicht der Vorderseite des Mischelementes gemäss Fig. 3a;

- Fig. 3c

- eine Seitenansicht des Mischelementes gemäss Fig. 3a;

- Fig. 3d

- einen Schnitt durch das in Fig. 3a dargestellte Mischelement entlang der Schnittlinie E-E;

- Fig. 3e

- eine Draufsicht auf die Oberfläche des Mischelementes gemäss Fig. 3a;

- Fig. 4a

- eine perspektivische Ansicht eines weiteren Mischelementes;

- Fig. 4b

- eine Seitenansicht des Mischelementes gemäss Fig. 4a;

- Fig. 4c

- einen Längsschnitt durch das Mischelement gemäss Fig. 4a entlang der Schnittlinie F-F;

- Fig. 5

- einen Schnitt durch ein weiteres Ausführungsbeispiel eines Mischelementes;

- Fig. 6a

- eine perspektivische Ansicht eines Lagerteil bzw. eines Dehnelementes;

- Fig. 6b

- eine Seitenansicht des Lagerteils bzw. Dehnelementes;

- Fig. 6c

- einen Längsschnitt durch das Lagerteil bzw. Dehnelementes gemäss Fig. 6b entlang der Schnittlinie G-G;

- Fig. 7

- einen Längsschnitt durch einen dynamischen Mischer;

- Fig. 8

- einen Längsschnitt durch ein weiteres Ausführungsbeispiel eines dynamischen Mischers;

- Fig. 9

- einen Längsschnitt durch ein weiteres Ausführungsbeispiel eines Mischers;

- Fig. 10 bis 13

- je einen Querschnitt durch den Mischer gemäss Fig. 9 entlang der Schnittlinie H-H mit Ausführungsbeispielen von Mischelementen;

- Fig. 14a bis 14c

- je einen Abschnitt eines Längsschnittes durch einen dynamischen Mischer mit drehbarem Mischelement und statischem Lager- bzw. Dehnelement;

- Fig. 15a bis 15e

- je einen Abschnitt eines Längsschnittes durch einen dynamischen Mischer mit drehbarem Mischelement und feststehenden Dehnelementen;

- Fig. 16a

- eine Ansicht der Vorderseite eines weiteren Mischelementes;

- Fig. 16b

- eine Seitenansicht des Mischelementes gemäss Fig. 16a;

- Fig. 16c

- eine Ansicht der Vorderseite eines Mischers umfassend eine Mehrzahl der in Figur 16a dargestellten Mischelemente;

- Fig. 17

- eine Ansicht der Vorderseite eines weiteren Mischelementes;

- Fig. 18

- eine Anordnung von Mischelementen in einem rechteckigen Strömungskanal;

- Fig. 19a bis 19c

- Querschnitte durch unterschiedliche Leitelemente.

- Fig. 1a zeigt eine Ansicht der Vorderseite eines Mischelementes 1 aus, wie in Figur 1b dargestellt, Blickrichtung B. Das Mischelement 1 besteht aus einem bezüglich einer Achse A axialsymmetrischen Grundkörper 1a, welcher im dargestellten Ausführungsbeispiel zylinderförmig und somit rotationssymmetrisch ausgestaltet ist. In Umfangsrichtung A1 zur Achse A sind neun Leitelemente 1b gleichmässig beabstandet angeordnet und mit dem Grundkörper 1a fest verbunden. Der Abstand zwischen zwei Leitelementen 1b beträgt den Winkel γ, und die Breite eines Leitelementes 1b beträgt einen Winkel β, wobei der Winkel β die Hälfte des Winkels γ beträgt. Der Grundkörper 1a weist eine ebene, senkrecht zur Achse A verlaufende Stirnfläche 1m auf, wobei oben drei Verbindungsmittel 1n angeordnet sind, von welchen das links und rechts angeordnete Verbindungsmittel In als zylinderförmige Bohrung, und das mittlere Verbindungselement In als zylinderförmig vorstehendes Teil ausgestaltet sind. An der rückseitigen Stirnfläche 1m sind unten drei strichliert dargestellte Verbindungsmittel 1n angeordnet.

- Figur 1b zeigt einen Längsschnitt durch das Mischelement 1 entlang der Schnittlinie A-A, welche, wie in Figur 1a dargestellt, auch durch die zylinderförmige Bohrung 1n verläuft. An der bezüglich der Achse A nach aussen weisenden Oberfläche 1k sind die schräg zur Achse A verlaufenden Leitelemente 1b vorstehend angeordnet. Die Leitelemente 1b verlaufen bezüglich der Achse A unter einem Winkel α. Die Leitelemente 1b weisen somit eine bezüglich der Achse A nach innen weisende Leitfläche 1d, sowie eine bezüglich der Achse A nach aussen weisende Leitfläche 1c auf. Zudem sind an den beiden gegenüberliegenden Stirnflächen 1m die Verbindungsmittel 1n dargestellt, wobei links sowohl das vorstehende zylinderförmige Verbindungsmittel 1n als auch die zylinderförmige Bohrung 1n sichtbar sind.

- Figur 1c zeigt eine Ansicht der Rückseite des Mischelementes 1 aus, wie in Figur 1b dargestellt, Betrachtungsrichtung C. Figur 1d zeigt eine perspektivische Ansicht der Rückseite des Mischelementes 1, und Figur 1e eine perspektivische Ansicht der Vorderseite des Mischelementes 1. Es ist wiederum der zylinderförmige Grundkörper 1a dargestellt, mit Achse A, sowie an der Oberfläche 1k des Grundkörpers 1a in Umfangsrichtung A1 beabstandet angeordneten Leitelementen 1b. An beiden Stirnseiten 1m sind die Verbindungsmittel In erkennbar. Mehrere Mischelemente 1 können in axialer Richtung A mit aneinander liegenden Stirnflächen 1m nacheinander angeordnet werden, derart, dass die Verbindungsmittel In ineinander greifen, sodass die gegenseitige Lage der einzelnen Mischelemente 1 in Umfangsrichtung A1 definiert ist.

- Figur 2a zeigt eine Ansicht der Rückseite eines weiteren Ausführungsbeispieles eines Mischelementes 1. Im Unterschied zu dem in Figur 1a dargestellten Mischelement 1 weist das in Figur 2a dargestellte Mischelement 1 eine ringförmige Stützstruktur 1o auf, welche mit den äusseren Enden der Leitelemente 1b fest verbunden ist. Figur 2b zeigt einen Längsschnitt durch das Mischelement 1 gemäss Figur 2a entlang der Schnittlinie D-D. Das Leitelement 1b weist bezüglich der Achse A einen um einen Winkel α geneigten Verlauf auf, wobei die Enden des Leitelementes 1b entweder in den Grundkörper 1a oder in die Stützstruktur 10 münden. An den beiden gegenüberliegenden Stirnseiten 1m sind Verbindungsmittel 1n angeordnet. Ein Vorteil des in den Figuren 2a und 2b dargestellten Mischelemente 1 ist darin zu sehen, dass eine Vielzahl von derartigen Mischelementen 1 in Verlaufsrichtung der Achse A nebeneinander liegend und sich gegenseitig berührend angeordnet werden können, sodass ein rohrförmiger Mischer entsteht, wobei die Stützstruktur 10 die Aussenabgrenzung bildet. Die Stützstruktur 10 könnte an deren Stirnseiten 1m ringförmig verlaufende Dichtmittel aufweisen, sodass zwei in Richtung der Achse A benachbart angeordnete Mischelementen 1, radial zur Achse A im Bereich der Stützstruktur 1o dicht sind.

- Die Mischelemente 1 können auch ohne spezielle Abdichtung in einen Strömungskanal, beispielsweise ein Rohr, eingebaut werden, wobei zwischen der Innenwand des Strömungskanals und dem Aussendurchmesser des Mischelementes 1 vorzugsweise nur ein geringer Spalt besteht. Das in Figur 2a und 2b dargestellte Mischelement weist den Vorteil auf, dass jedes einzelne Leitelement 1b an beiden Enden mit einer Stützstruktur verbunden ist, nämlich jeweils sowohl mit dem Grundkörper 1a als auch mit der ringförmigen Stützstruktur 1o. Diese Anordnung weist somit die Eigenschaft auf, dass die während dem Mischen am Leitelement 1b angreifenden Kräfte auf zwei Ableitungspunkte, innen am Grundkörper 1a und aussen an der Stützstruktur 1o, verteilt werden. Dadurch können die einzelnen Leitelemente 1b höher belastet werden ohne dass eine Deformation oder gar eine Zerstörung auftritt. Derartig angeordnete Leitelemente 1b können somit grösseren angreifenden Kräften standhalten, sowohl axial in Richtung der Längsachse A als auch radial zu dieser. Somit ist auch ein grösserer Druckabfall des Fluides in axialer Richtung möglich, ohne dass für die Leitelemente 1b eine Zerstörungsgefahr besteht. Derartig angeordnete Leitelemente 1b können auch mit reduzierter Wandstärke ausgestaltet sein, was entweder bei gleich bleibendem Fluid-Durchsatz den resultierenden Druckabfall reduziert, oder bei gleichem Druckabfall einen höheren Fluid-Durchsatz ermöglicht.

- Figur 3a zeigt in einer perspektivischen Ansicht ein weiteres Ausführungsbeispiel eines Mischelementes 1. Am zylinderförmigen Grundkörper 1a mit Achse A sind wiederum in Umfangsrichtung 1a eine Mehrzahl von Leitelementen 1b angeordnet, wobei in Umfangsrichtung A1 benachbarte Leitelemente 1b abwechslungsweise unter einem spitzen und einem stumpfen Winkel zur Achse A verlaufen. Die Leitelemente 1b weisen wiederum bezüglich der Achse A nach aussen weisenden Leitflächen 1c und bezüglich der Achse A nach innen weisende Leitflächen 1d auf. Die Leitelemente 1b weisen zudem eine Aussenkante 1i auf. Im dargestellten Ausführungsbeispiel verläuft die allgemeine Strömungsrichtung S des Fluides in Richtung der Achse A, sodass die mit 1c und 1d bezeichneten Flächen der Leitelemente 1b der Anströmseite zugeordnet sind, wogegen die andere, nicht sichtbare Fläche dieser Leitelemente 1b der Abströmseite zugeordnet sind. Die Zuordnung nach Anströmseite und Abströmseite hängt natürlich von der Strömungsrichtung S ab.

- Figur 3e zeigt in einer Draufsicht eine Abwicklung der Oberfläche 1k, wobei die Leitelemente 1b im Bereich deren Fussflächen 11 geschnitten sind. Die Fussflächen 11 von in Umfangsrichtung A 1 benachbart angeordneten Leitelementen 1b sind in Richtung der Achse A beabstandet angeordnet, sodass zwischen benachbart angeordneten Leitelementen 1b eine quer zur Achse A verlaufende Queröffnung 1e ausgebildet wird. Das oben angeordnete Leitelement 1b weist zudem einen entgegen der Strömungsrichtung S vorstehenden, dreieckförmigen Strömungsteiler 1f auf, sodass das Leitelement 1b vom in Richtung S strömenden Fluid wie dargestellt beidseitig umströmt wird, was, bezüglich der Achse A, eine Durchmischung des Fluides in deren Umfangsrichtung bewirkt.

- Figur 3b zeigt eine Ansicht der Vorderseite des in Figur 3a dargestellten Mischelementes 1. Die Leitelemente 1b weisen radial zur Achse A verlaufende Seitenkanten auf, wobei jedes Leitelement 1b eine Winkelbreite β von 30 ° aufweist, sodass diese Seitenkanten in dieser Ansicht nebeneinander zu liegen scheinen. Die in dieser Ansicht eine nach innen ausgerichtete Leitfläche 1d aufweisenden Leitelemente 1b weisen zudem den sichtbaren Strömungsteile 1f auf. Die übrigen Leitelement 1b, welche in der dargestellten Ansicht keinen Strömungsteiler 1f aufweisen, weisen eine nach aussen ausgerichtete Leitfläche 1c auf. In Umfangsrichtung A1 benachbarte Leitelemente 1b weisen, wie in Figur 3a und 3e dargestellt, in Richtung der Achse A beabstandete Fusspunkte 11 auf, sodass sich zwischen zwei benachbarten Leitelementen 1b die Queröffnung 1e ergibt.

- Figur 3c zeigt eine Seitenansicht des Mischelementes 1 gemäss Figur 3a. Die Gesamtlänge L2 des Mischelementes 1 ist etliches länger als die Gesamtlänge L1 des mit Leitflächen 1b versehenen Teil. Das Mischelement 1 weist einen Aussendurchmesser D2 auf. Der Grundkörper 1a weist einen Ausendurchmesser D1 auf.

- Figur 3d zeigt einen Längsschnitt durch das in Figur 3c dargestellte Mischelement 1 entlang der Schnittlinie E-E. In diesem Ausführungsbeispiel sind benachbart angeordnete Leitelemente 1b im Berührungspunkt 1h über einen Steg fest miteinander verbunden, sodass sich zwischen der Oberfläche 1k und dem Berührungspunkt 1h eine durch die beiden benachbarten Leitelemente 1b und die Oberfläche 1k des Grundkörpers 1a begrenzte Queröffnung 1e ausbildet. Zwei benachbarte Leitelemente 1b könnten sich im Berührungspunkt 1h auch nur gegenseitig berühren, ohne gegenseitig feste Verbindung. Die Leitelemente 1b könnten in Umfangsrichtung A1 auch schmaler ausgestaltet sein, sodass sich benachbarte Leitelemente 1b nicht berühren, aber an der Stelle mit kleinstem gegenseitigem Abstand einen Punkt 1h bilden.

- Figur 4a zeigt ein weiteres Mischelement 1, welches, im Unterschied zur Ausführungsform gemäss Figur 3a, einen hohlzylinderförmigen Grundkörper 1a aufweist. Die Innenfläche des hohlzylinderförmigen Grundkörpers 1a könnte auch eine Verzahnung aufweisen, beispielsweise eine an der Innenfläche angeordnete Nut 1q, die es erlaubt, das Mischelement 1 z.B. auf eine stillstehenden oder angetriebenen Welle mit Aussenverzahnung fest zu verbinden. Vorzugsweise werden eine Mehrzahl von Mischelementen 1 auf einer derartigen Welle in Längsrichtung nacheinander folgend angeordnet, wobei deren gegenseitige Stellung, insbesondere von benachbarten Mischelementen, genau bestimmt werden kann. Eine derartige mit Mischelementen 1 bestückte Welle kann beispielsweise als Schneckenwelle eines Extruders verwendet werden. Figur 4b zeigt eine Seitenansicht des in Figur 4a dargestellten Mischelementes 1, und Figur 4c zeigt einen Längsschnitt durch das Mischelement 1 entlang der Schnittebene F-F.

- Figur 5 zeigt einen Längsschnitt entlang der Schnittebene F-F durch ein weiteres Ausführungsbeispiel eines Mischelementes 1. Durch eine entsprechende Wahl von Innen- und Aussendurchmesser D1, D2 sowie der Längen L1, L2 kann der Neigungswinkel α zwischen Achse A und Verlaufsrichtung des Leitelementes 1b je nach Erfordernis in einem Bereich zwischen 10° und 85 ° gewählt sein.

- Figur 6a zeigt in einer perspektivischen Ansicht ein Lagerteil oder Dehnteil 2 bestehend aus einem hohlzylinderförmigen Lager 2a, und eine Mehrzahl von in radialer Richtung verlaufenden Stützarmen 2b, deren Querschnittsform beliebig sein kann, und welche zugleich als Dehnelemente wirken können. Figur 6b zeigt eine Frontansicht des Lagerteils oder Dehnteils 2, und Figur 6c einen Schnitt entlang der Schnittebene G-G. Das Lagerteil 2 kann fest in einem Strömungskanal 5a angeordnet sein, und vorzugsweise als Lager für eine drehbare Welle dienen. Das Teil 2 kann jedoch auch fest mit einer drehbaren Welle verbunden sein, sodass dieses Teil 2 innerhalb des Strömungskanals 5a drehbar angeordnet ist, und durch dieses Drehen ein Dehnen der Fluides in Umfangsrichtung zur Achse A bewirkt, weshalb dieses Teil auch als Dehnteil 2 bezeichnet wird. Der Verlauf der Achse A entspricht dem Verlauf der drehbaren Welle.

- Figur 7 zeigt einen Längsschnitt eines dynamischen Mischers 5, umfassend einen zylinderförmigen Strömungskanal 5a, eine Mehrzahl von in Richtung der Achse A beabstandet angeordneten und mit dem Strömungskanal 5a über Befestigungsmittel 2c fest verbundenen Lagerteile 2, in welchen eine Mehrzahl von in Richtung der Achse A nebeneinander angeordneten Mischelemente 1 an Lagerstellen 1p drehbar gelagert sind. Die Mischelemente 1 sind über nicht sichtbare Verbindungsmittel 1n gegenseitig fest miteinander verbunden, und bilden somit ein zusammengebautes Mischelement 3 aus. Das zusammengebaute Mischelement 3 umfasst beidseitig eine kegelförmige Abdeckung 3a, zwischen welchen die einzelnen Mischelemente 1 eingespannt sind. Das zusammengebaute Mischelement 3 umfasst zudem an einer Seite eine vorstehende, drehbare Welle 4, welche von aussen in Rotation versetzt werden kann. Zwei Einlasse 6a, 6b sind dem Mischer 5 zugeführt, sodass das durch diese Einlasse 6a, 6b einströmende Fluid den Mischer 5 durchströmt und danach dem Auslass 6c zugeführt wird. In Figur 7 ist nur der obere Teil des zusammengebauten Mischelementes 3 geschnitten dargestellt. Die drehenden Mischelemente 1 bewirken insbesondere eine Rotation des Fluides in Umfangsrichtung zur Achse A, wobei die Lagerteile 2 fest angeordnet sind, und somit auf das rotierende Fluid eine dehnende Wirkung in Umfangsrichtung ausüben.

- Der in Figur 7 dargestellte Mischer eignet sich insbesondere als so genannter dynamische Inline-Mischer, insbesondere für Fluide mit unterschiedlichsten Viskositäten, von gasförmig bis zu hochviskosen Fluiden. Der Mischer ist z.B. für das Vermischen von reaktiven Harz/Härter-Systemen, für das Mischen von Komponenten von Polyurethansystemen, zur Lebensmittelaufbereitung, zum Dispergieren von Flüssigkeiten mit starken Viskositätsunterschieden wie Additive in Kunststoffschmelzen, oder zum Eindispergieren von Gasen in Flüssigkeiten geeignet.

- Figur 8 zeigt in einem Längsschnitt ein weiteres Ausführungsbeispiel eines dynamischen Mischers 5, wobei, um Unterschied zum Ausführungsbeispiel gemäss Figur 7, die Lagerteile 2 ebenfalls als Mischelemente 1, beispielsweise wie in Figur 4a dargestellt, ausgestaltet sind, wobei diese Mischelemente 1 über Befestigungsmittel 2c fest mit der Aussenwand des Mischers 5 verbunden sind, und wobei das zusammengebaute Mischelement 3 drehbar in diesen fest angeordneten Mischelementen 1 gelagert ist.

- Figur 9 zeigt in einem Längsschnitt einen statischer Mischer 5 mit einem rohrförmigen Strömungskanal 5a, in dessen Innenraum ein zusammengebautes Mischelement 3 fest angeordnet ist. Das Mischelement 3 ist über nicht dargestellte Befestigungsmittel 2c fest mit der Aussenwand beziehungsweise dem Strömungskanal 5a verbunden. Ein Vorteil der erfindungsgemässen Mischelemente 1 liegt darin, dass diese auf unterschiedlichste Weise zusammengebaut werden können, wobei bevorzug zudem noch Distanzelemente 7 verwendet werden, welche beispielsweise zylinderförmig ausgestaltet sind und dieselben Verbindungsstellen In wie die Mischelemente 1 aufweisen. Derartige Mischelemente 1 eignen sich insbesondere zur Verwendung als Bausatz, um Mischer 5 mit unterschiedlichst ausgestalteten, zusammengebauten Mischelementen 3 herzustellen. Figur 9 zeigt an Hand mehrerer Anordnungsbeispiele, wie ein Mischelement 3 durch unterschiedliches Kombinieren von Mischelementen 1 und eventuell unter Verwendung von Distanzelementen 7 zusammengebaut werden kann.

- Die Figuren 10 bis 13 zeigen den Abschnitt 5b aus einer Sicht in Richtung der Schnittebene H-H. Je nach Ausgestaltung der innerhalb des Abschnittes 5b links und rechts angeordneten Mischelemente 1 ergeben sich unterschiedliche Querschnitte. In Figur 10 weist jedes Mischelement 6 Leitelemente 1b auf, welche eine Winkelbreite β von je 30 ° aufweisen, wobei in Umfangsrichtung A1 benachbarte Leitelemente 1b um 30 ° versetzt angeordnet sind. Die beiden Mischelemente 1 sind derart in Umfangsrichtung A1 versetzt angeordnet, dass die Leitelemente 1b, ähnlich wie in Figur 3b dargestellt angeordnet sind. Im Abschnitt 5b ist zwischen den Mischelementen 1 ein Distanzelement 7 angeordnet. Die Mischelemente 1 könnten auch, wie im Abschnitt 5c dargestellt, ohne Verwendung eines Distanzelementes 7 gegenseitig an deren Stirnseiten 1m anliegend angeordnet sein, wobei die Leitelemente 1b des einen Mischelementes 1 in die Zwischenräume des anderen Mischelementes 1 zu liegen kommen, falls die Grundkörper 1a, wie dargestellt, entsprechend kurz ausgestaltet sind. Das im Abschnitt 5c angeordnete Mischelement 1 könnte auch einstückig, wie in Figur 3a dargestellt, ausgestaltet sein.

- Die Leitelemente 1b könnten auch parallel verlaufende Seitenenden aufweisen, wie dies im Schnitt gemäss Figur 11 dargestellt ist, wobei in diesem Ausführungsbeispiel alle Leitelemente 1b beider Mischelemente 1 in Umfangsrichtung A 1 dieselbe Breite aufweisen.

- Unterschiedlich ausgestaltete Mischelemente 1 lassen sich im Abschnitt 5b beliebig kombinieren. Im Schnitt gemäss Figur 12 ist das eine Mischelement 1 wie in Figur 10 dargestellt ausgestaltet, wogegen das andere Mischelement 1 wie in Figur 11 dargestellt ausgestaltet ist, sodass deren Anordnung im Abschnitt 5b die gemäss Figur 12 dargestellte Schnittansicht ergibt.

- Zwei Mischelemente 1, insbesondere zwei identische Mischelemente 1, könnten auch im Umfangsrichtung A1 gegenseitig versetzt angeordnet sein, wie dies in der Schnittansicht gemäss Figur 13 dargestellt ist, in dem die in Figur 10 dargestellten zwei Mischelemente 1 gegenseitig in Richtung A1 verdreht werden, beispielsweise derart, dass das im Abschnitt 5b links dargestellte Mischelement 1 mit Leitelementen 9 seine Position behält, wogegen das im Abschnitt 5b rechts dargestellte Mischelement 1 mit Leitelement 8 in Richtung A1 verdreht wird, sodass, aus Sicht der Schnittebene H-H, ein Teil des Leitelementes 8 hinter das Leitelement 9 zu liegen kommt.

- Figur 14a zeigt in einem Längsschnitt einen Mischer 5 mit zylinderförmigem Strömungskanal 5a wobei zwei Mischelemente 1 auf der drehbare Welle 4 angeordnet sind, und die drehbare Welle 4 über ein Lagerteil 2 beziehungsweise Dehnteil 2 drehbar gelagert ist. Das Lagerteil 2 oder Dehnteil 2 kann mit Hilfe eines Befestigungsmittels 2c, z.B. einer Schraube, fest mit dem Strömungskanal 5a verbunden. Die Stützarme 2b des Lagerteils 2 können jedoch auch gegen die Innenfläche des Strömungskanals 5a gepresst und derart fest gehalten sein. In den Längsschnitten gemäss den Figuren 14b und 14c sind die Lagerteile 2 als Mischelemente 1 ausgestaltet, beispielsweise wie in Figur 4a oder 4c dargestellt. Diese Lagerteile 2 oder Dehnteile 2 sind über Befestigungsmittel 2c fest mit dem Strömungskanal 5a verbunden.

- Die Figuren 15a bis 15e zeigen Längsschnitte von Mischern 5 mit drehbar gelagerten Mischelementen 1. Die Figuren 15a bis 15d zeigen in den Innenraum des Strömungskanals 5a vorstehende Dehnelemente 10, welche beispielsweise zylinderförmig oder rhombenförmig ausgestaltet sind. Die Dehnelemente 10 können auf unterschiedlichste Weise ausgestaltet sein, beispielsweise, wie in Figur 15e dargestellt, auch derart, dass das Dehnelement 10 einen aussen umlaufenden Ring aufweist, an welchem nach innen vorstehende Leitelemente 10a angeordnet sind. Die Leitelemente 10a könnten, wie in Figur 15e dargestellt, gekreuzt verlaufen.

- Figur 16a zeigt die Rückseite eines weiteren Ausführungsbeispieles eines Mischelementes 1 mit bezüglich einer Achse A axialsymmetrischem Grundkörper 1a und vorstehenden Leitelementen. Figur 16b zeigt in einer Seitenansicht aus Richtung I das in Figur 16a dargestellte Mischelement 1.

- Figur 17 zeigt die Rückseite eines weiteren Mischelemente 1 mit sechskantigem Grundkörper 1a und drei vorstehenden Leitelementen 1b.

- Figur 18 zeigt einen Querschnitt durch einen Mischer 5 mit rechteckigem Strömungskanal 5a. Im Strömungskanal 5a sind drei Mischelemente 1 parallel und nebeneinander liegend angeordnet. Hinter den sichtbaren Mischelementen 1 könnten senkrecht zur Darstellungsebene eine Mehrzahl weiterer Mischelemente 1 angeordnet sind.

- Die Figuren 19a bis 19c zeigen Querschnitte durch Leitelemente 1b. Die Leitelemente 1b können mit unterschiedlichsten Querschnittsformen ausgestaltet sein.

- Die dargestellten Mischelemente 1 und Mischer 5 sind zum Mischen, Homogenisieren und Dispergieren einer Vielzahl von Fluiden geeignet, insbesondere auch zur Schmelzhomogenisierung bei Spritzguss oder Extrusion. Die Mischelemente 1 und Mischer 5 sind somit auch zur Anwendung als Mischteile auf Schnecken von Extrudern, z.B. für die Verarbeitung von Kunststoffen oder von Lebensmitteln, oder für Spritzgussmaschinen geeignet. Die Mischelemente 1 und Mischer 5 könnten auch in die Rücklaufsperren von Spritzgussmaschinen eingebaut werden und die Funktion dieses Maschinenteiles durch die Mischfunktion ergänzen. Die erfindungsgemässen Mischer 5 können auch eingesetzt werden, wenn das zu mischende Fluid grösseren Wechsellasten unterliegt, da zwischen den einzelnen Mischelementen 1, über deren Stirnflächen 1m, grössere Kräfte gegenseitig übertragen werden können.

- Der Druckabfall über einem Mischelement 1 kann insbesondere auch durch den Neigungswinkel α des Leitelements 1b beeinflusst werden. Um einen geringeren Druckabfall zu erlangen wird der Neigungswinkel α entsprechend kleiner gewählt. Dementsprechend führt ein grösserer Neigungswinkel α zu einem grösseren Druckabfall. Der Druckabfall kann auch durch eine entsprechende Wahl der Länge des Mischelementes 1 in axialer Richtung A oder durch eine entsprechende Wahl der Form der Leitelemente 1b oder eine entsprechende Breite β der Leitelemente 1b beeinflusst werden.

- Die Mischelemente 1 können aus unterschiedlichsten Materialien gefertigt sein, beispielsweise aus Metall oder Kunststoff. Sie können mittels geeigneter Gussverfahren, aus Vollmaterial mittels spanabtragenden Verfahren, mittels Elektro-Errosions oder Laserschneidverfahren, durch Umformen oder durch Aufbau aus einzelnen Formteilen, die durch Schweissen, Löten, Kleben, durch Verzahnen oder anderen geeigneten Fügeverfahren hergestellt oder zusammengestellt werden.

Durch den modularen Aufbau der Mischer aus einzelnen Mischelementen können diese bei Bedarf einfach zerlegt werden, z.B. zur Reinigung oder zur Inspektion. - Der erfindungsgemässe Mischer ermöglicht abhängig von dessen Ausgestaltung ein statisches oder, bei der Verwendung von beweglichen, rotierbaren Teilen, ein dynamisches Mischen.

Beim statischen Mischen erfolgt der Mischprozess durch fortlaufendes Aufteilen des Fluidstromes in Teilströme, die umgelagert und wieder zusammengefügt werden. Die Umlagerung kann dabei, im Wesentlichen, radial zur Achse A oder in Umfangsrichtung zur Achse A erfolgen. Ein distributiver Mischprozess. Diesem Mischprozess sind Grenzen gesetzt, z.B. bei Dispergieraufgaben, bei welchen der notwendige Energieeintrag stark ansteigt, wenn feine Dispersionen zu erzeugen sind. Für solche Anwendungsfälle ist es vorteilhafter eine Mischmethode zu verwenden, welche auf dem Prinzip des Dehnens eines Fluidstromes basiert, was ein wesentlich besseres Mischen bei kleinerem Energieaufwand ermöglicht. Der beispielsweise in den Figuren 7 und 8 beschriebene dynamische Mischer vereinigt die beiden Mischprinzipien Aufteilen (und Dehnen in idealer Weise. - In einem vorteilhaften Verfahren zum Mischen eines strömenden Stoffes in einem Strömungskanal aufweisend eine Längsachse A, wird der strömende Stoff mit einem statischen Mischelement bezüglich der Längsachse A sowohl in radialer Richtung als auch in Umfangsrichtung verteilt, und wird der strömende Stoff mit einem dynamischen Mischelement 2, welches um die Längsachse A rotiert wird, in Umfangsrichtung gedehnt. In einem weiteren vorteilhaften Verfahrensschritt wird das dynamische Mischelement den strömenden Stoff bezüglich der Längsachse (A) zumindest in eine der beiden Richtungen: radiale Richtung und Umfangsrichtung verteilen.

- Je nach Schwierigkeitsgrad der Mischaufgabe und den Anforderungen an den zu erzielenden Homogenitätsgrad der Mischung sind zwischen 1 bis 100 hintereinander angeordneter Mischelemente erforderlich, gegebenenfalls noch mehr.

Claims (21)

- Mischelement (1) zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal, umfassend einen axialsymmetrischen Grundkörper (1a) mit einer Längsachse (A), wobei der Grundkörper (1a) eine bezüglich der Längsachse (A) nach aussen weisende Oberfläche (1k) sowie an jedem Ende der Längsachse (A) eine Stirnfläche (1m) aufweist, sowie umfassend eine Mehrzahl von Leitelementen (1b), welche an der Oberfläche (1k) über eine Fussfläche (1l) fest mit dem Grundkörper (1a) verbunden sind, wobei die Leitelemente (1b) schräg zur Längsachse (A) verlaufen, sodass jedes Leitelement (1b) eine bezüglich der Längsachse (A) nach innen weisende Leitfläche (1d) und eine bezüglich der Längsachse (A) nach aussen weisende Leitfläche (1c) aufweisen, und wobei eine Mehrzahl von Leitelementen (1b) in Umfangsrichtung (A1) der Längsachse (A) nacheinander folgend angeordnet sind.

- Mischelement nach Anspruch 1, dadurch gekennzeichnet, dass die Leitelemente (1b) gleichmässig in Umfangsrichtung (A1) beabstandet sind, und dass der Zwischenraum zwischen zwei Leitelementen (1b) zumindest der Breite eines Leitelementes in Umfangsrichtung (A1) entspricht.

- Mischelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Stirnflächen (1m) Verbindungsmittel (1n) aufweisen, um in Richtung der Längsachse (A) benachbart angeordnete Mischelemente (1) zu verbinden.

- Mischelement nach Anspruch 3, dadurch gekennzeichnet, dass die Verbindungsmittel (1n) eine Mehrzahl von in Umfangsrichtung (A1) beabstandeten Eingriffspositionen aufweisen.

- Mischelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Leitelemente (1b) zwei seitliche Enden aufweisen, welche radial zur Längsachse (A) verlaufen.

- Mischelemente nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass die Leitelemente (1b) zwei seitliche Enden aufweisen, welche parallel verlaufen.

- Mischelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die äusseren Enden der Leitelemente (1b) mit einer gemeinsamen Stützstruktur (1o) verbunden sind.

- Mischelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass in Umfangsrichtung (A1) benachbarte Leitelemente (1b) abwechslungsweise unter einem spitzen und einem stumpfen Winkel zur Längsachse (A) verlaufen, wobei jeweils zwei in Umfangsrichtung (A1) benachbarte Leitelemente (1b) in Richtung der Längsachse (A) beabstandete Fussflächen (1l) aufweisen.

- Mischelement nach Anspruch 8, dadurch gekennzeichnet, dass jeweils zwei in Umfangsrichtung (A1) benachbarte Leitelemente (1b) oberhalb der Oberfläche (1k) des Grundkörpers (1a) einen Berührungspunkt (1h) bilden, sodass sich zwischen der Oberfläche (1k) und dem Berührungspunkt (1h) eine durch die beiden benachbarten Leitelemente (1b) und die Oberfläche (1k) des Grundkörpers (1a) begrenzte Queröffnung (1e) bildet, wobei in Umfangsrichtung (A1) ein geradzahliges Vielfach von Leitelementen (1b) angeordnet sind.

- Mischelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Grundkörper (1a) zylinderförmig ausgestaltet ist.

- Bausatz umfassend eine Mehrzahl von Mischelementen (1) nach einem der vorhergehenden Ansprüche.

- Bausatz nach Anspruch 11, umfassend Distanzelemente (7), welche einen axialsymmetrischen Grundkörper (1a) mit Stirnflächen (1m) jedoch keine Leitelemente (1b) aufweisen, wobei die Distanzelemente (7) zur Anordnung zwischen Mischelementen (1) bestimmt sind.

- Bausatz nach einem der Ansprüche 11 oder 12, umfassend Mischelemente (1) und/oder Distanzelemente (7), welche eine im Querschnitt kreisförmige Lagerstelle (1p) ausbilden.

- Mischer (5) umfassend einen Strömungskanal (5a) sowie Mischelemente (1) gemäss einem der Anspruche 1 bis 10, oder umfassend einen Bausatz und einen Strömungskanal (5a) gemäss einem der Ansprüche 11 oder 13.

- Mischer (5) umfassend einen Strömungskanal (5a) sowie eine Mehrzahl von darin auf einem gemeinsamen Träger angeordneten Mischelementen (1) gemäss einem der Ansprüche 1 bis 10.

- Mischer nach Anspruch 15, dadurch gekennzeichnet, dass die Mischelemente (1) um die Längsachse (A) drehbar gelagert sind.

- Mischer nach Anspruch 16, dadurch gekennzeichnet, dass Lagerteile (2) fest mit dem Strömungskanal (5a) verbunden und mit Mischelementen (1) ein Drehlager bilden.

- Mischer nach Anspruch 17, dadurch gekennzeichnet, dass die Lagerteile (2) eine Mehrzahl von in radialer Richtung verlaufende Stützarme (2b) aufweisen, welche fest mit dem Strömungskanal (5a) verbunden sind, oder dass die Lagerteile (2) fest mit dem gemeinsamen Träger verbunden sind, und zusammen mit den Stützarmen (2b) ein Dehnelement (2) ausbilden.

- Mischer nach Anspruch 17, dadurch gekennzeichnet, dass die Lagerteile (2) als Mischelemente (1) ausgebildet sind, mit einer Mehrzahl von in Umfangsrichtung (A1) verteilt angeordneten Leitelementen (1b).

- Verfahren zum Mischen eines strömenden Stoffes in einem Strömungskanal aufweisend eine Längsachse (A), indem der strömende Stoff mit einem statischen Mischelement bezüglich der Längsachse (A) sowohl in radialer Richtung als auch in Umfangsrichtung verteilt wird, und indem der strömende Stoff mit einem dynamischen Mischelement, welches um die Längsachse (A) rotiert wird, in Umfangsrichtung gedehnt wird.

- Verfahren nach Anspruch 20, dadurch gekennzeichnet, dass das dynamische Mischelement den strömenden Stoff bezüglich der Längsachse (A) zumindest in eine der Richtungen radiale Richtung und Umfangsrichtung verteilt.

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP05107611A EP1754530A1 (de) | 2005-08-18 | 2005-08-18 | Mischelement zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal, Bausatz und Mischer enthaltend dergestalte Mischelemente, sowie Verfahren zum Mischen eines strömenden Stoffes in einem Strömungskanal |

| PCT/EP2006/064374 WO2007020149A2 (de) | 2005-08-18 | 2006-07-18 | Mischelement zum invertieren und mischen von strömenden stoffen in einem strömungskanal, bausatz und mischer enthaltend dergestalte mischelement, sowie verfahren zum mischen eines strömenden stoffes in einem strömungskanal |

| DE502006006350T DE502006006350D1 (de) | 2005-08-18 | 2006-07-18 | Mischelement zum invertieren und mischen von strömenden stoffen in einem strömungskanal, sowie bausatz und mischer enthaltend dergestalte mischelemente |

| AT06777833T ATE459412T1 (de) | 2005-08-18 | 2006-07-18 | Mischelement zum invertieren und mischen von strömenden stoffen in einem strömungskanal, sowie bausatz und mischer enthaltend dergestalte mischelemente |

| US12/064,008 US20080232190A1 (en) | 2005-08-18 | 2006-07-18 | Mixing Element, Arrangement Comprising a Mixing Element and Mixer |

| EP06777833A EP1924346B1 (de) | 2005-08-18 | 2006-07-18 | Mischelement zum invertieren und mischen von strömenden stoffen in einem strömungskanal, sowie bausatz und mischer enthaltend dergestalte mischelemente |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP05107611A EP1754530A1 (de) | 2005-08-18 | 2005-08-18 | Mischelement zum Invertieren und Mischen von strömenden Stoffen in einem Strömungskanal, Bausatz und Mischer enthaltend dergestalte Mischelemente, sowie Verfahren zum Mischen eines strömenden Stoffes in einem Strömungskanal |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1754530A1 true EP1754530A1 (de) | 2007-02-21 |

Family

ID=35520937

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|