EP1597402B1 - Verfahren zur hydrophobierung von leder und pelzfellen - Google Patents

Verfahren zur hydrophobierung von leder und pelzfellen Download PDFInfo

- Publication number

- EP1597402B1 EP1597402B1 EP04705767.4A EP04705767A EP1597402B1 EP 1597402 B1 EP1597402 B1 EP 1597402B1 EP 04705767 A EP04705767 A EP 04705767A EP 1597402 B1 EP1597402 B1 EP 1597402B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- polysiloxanes

- carboxyl group

- structural elements

- formulation

- free

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C14—SKINS; HIDES; PELTS; LEATHER

- C14C—CHEMICAL TREATMENT OF HIDES, SKINS OR LEATHER, e.g. TANNING, IMPREGNATING, FINISHING; APPARATUS THEREFOR; COMPOSITIONS FOR TANNING

- C14C9/00—Impregnating leather for preserving, waterproofing, making resistant to heat or similar purposes

- C14C9/02—Impregnating leather for preserving, waterproofing, making resistant to heat or similar purposes using fatty or oily materials, e.g. fat liquoring

Definitions

- Out EP 0 213 480 B is a process for the hydrophobization of leather and fur skins is known, which is an aqueous emulsion of a silicone oil or an anhydrous mixture of a silicone oil and an alkanolamine salt of an amino acid before, during or after retanning to leather or furs act.

- polysiloxanes which are mentioned are: dimethylpolysiloxane in which 3% of the methyl groups are replaced by mercaptopropyl (Examples 1 to 7), dimethylpolysiloxane having a viscosity of 80 to 110 mPa ⁇ s, phenylmethylpolysiloxanes having a viscosity of 85 to 120 mPa ⁇ s, and Dimethylpolysiloxanes having on average 2 to 10 carboxyl groups per molecule.

- the performance characteristics of such hydrophobing formulations can be improved.

- the leathers produced with the aid of the disclosed polysiloxanes can in some cases be improved in terms of their performance properties.

- WO 95/22627 is a process for the hydrophobization of leather and fur skins using carboxyl group-containing polysiloxanes in aqueous emulsion are known in which comb-branched polysiloxanes are used, which may have the formula A:

- WO 98/04748 discloses a process for retanning leathers made with polymeric tanning agents and optionally aldehyde tanning agents which are treated with polymer tanning agents and with comb-like polysiloxanes of formula A above.

- EP-A 1 087 021 It is known that leather treatment compositions containing a combination of a polysiloxanes substituted with carboxylic acid or carboxylic anhydride groups at ⁇ , ⁇ -position, wherein the carboxyl groups of the polysiloxane are present in neutralized form, with certain amphiphilic polymers, an emulsifier and an oil or wax, are suitable as leather treatment agents. With the help of revealed full and soft leathers that were well washable.

- leather is treated before, during or after the retanning with a formulation.

- At least one formulation used in the process according to the invention contains from 1 to 30% by weight, preferably from 5 to 20, particularly preferably from 7 to 12.5% by weight, based on the weight of the formulation, of a mixture of two or more polysiloxanes.

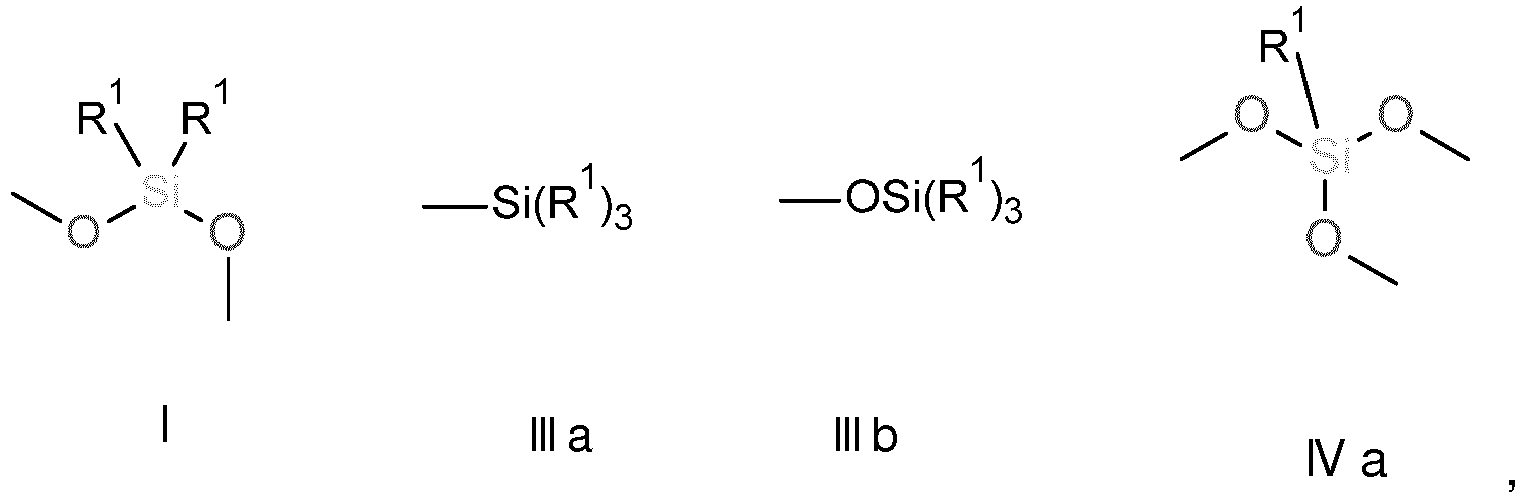

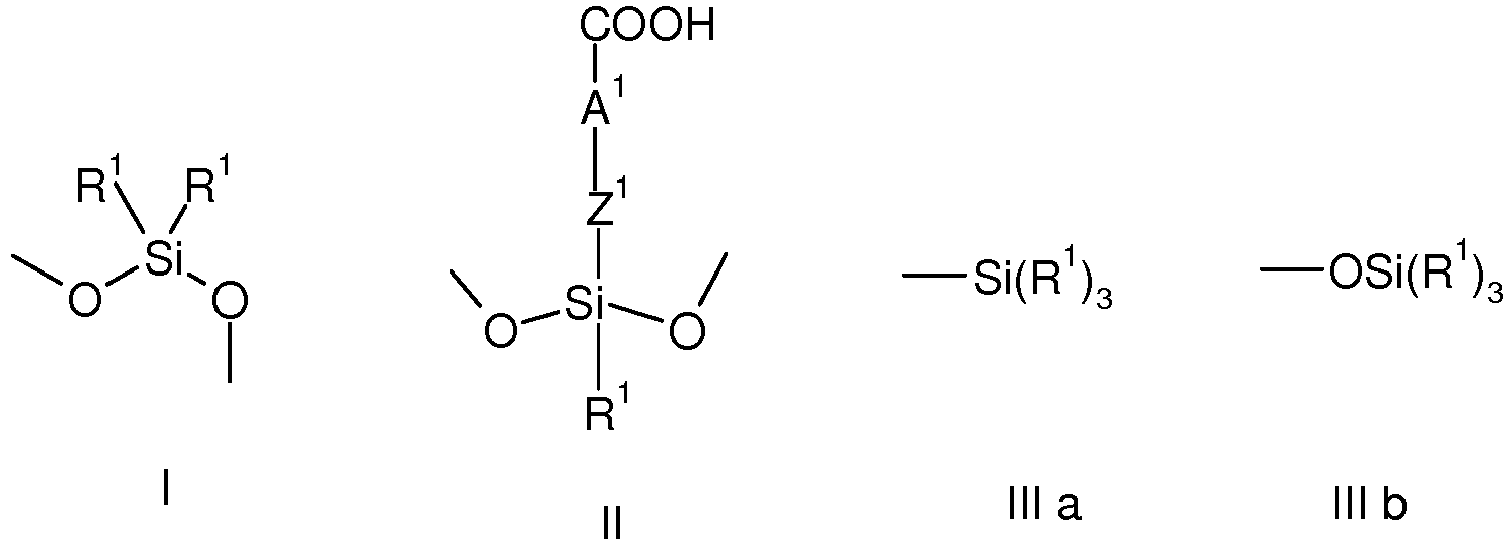

- polysiloxanes contained in at least one formulation are carboxyl-containing polysiloxanes which contain structural elements of the formulas I, II and optionally IIIa and IIIb.

- the above-described structural elements are each arranged so that Si-O-Si-O chains are formed.

- the formation of Si-Si groups is theoretically possible, but plays a minor role in most cases.

- all R 1 are the same and are each methyl.

- the structural elements I are the same in each case, where in each case one R 1 is methyl and the other R 1 is phenyl.

- the structural elements of the formula III a are selected from the following groups: Si (CH 3 ) 3 , Si (CH 3 ) 2 C 6 H 5 , Si (CH 3 ) 2 OH, Si (CH 3 ) C 6 H 5 OH.

- a 1 is identical or different and linear or branched C 5 -C 25 -alkylene, unsubstituted or substituted by one or more C 1 -C 4 -alkyl or phenyl, for example - (CH 2 ) 5 -, - (CH 2 ) 6 - , - (CH 2 ) 7 -, - (CH 2 ) 8 -, - (CH 2 ) 9 -, - (CH 2 ) 10 -, - (CH 2 ) 11 -, - (CH 2 ) 12 -, - (CH 2 ) 13 -, - (CH 2 ) 14 -, -CH (CH 3 ) -CH 2 -CH 2 -CH 2 -CH (CH 3 ) -, - C (CH 3 ) 2 -CH 2 -CH 2 -CH 2 -CH 2 -CH (CH 3 ) -; -CH (C 6 H 5 ) -CH 2 -CH 2 -

- Z 1 means a direct bond, oxygen Amino group of the formula -NR 2 - carbonyl group, Amido group of the formula -NR 2 -CO- or -CO-NR 2 - or Ester group of the formula CO-O or O-CO;

- R 2 is the same or different and selected independently of one another Hydrogen, C 1 -C 4 alkyl, such as methyl, ethyl, n-propyl, iso-propyl, n-butyl, iso-butyl, sec-butyl and tert-butyl.

- Polysiloxanes which contain the structural elements of the general formulas I, II and optionally IIIa and / or IIIb may have a linear structure or have a cyclic or branched structure.

- Branched polysiloxanes which contain the structural elements I, II and optionally IIIa and / or IIIb generally additionally contain structural elements of the formula IVa or IVb, for example in which the variables are defined as above.

- Cyclic unbranched polysiloxanes which contain the structural elements of the general formula I, II usually contain no structural elements of the formulas III a and III b.

- the structural elements I, II, optionally IV a and IV b may be distributed alternately, blockwise and preferably randomly in carboxyl-containing polysiloxane molecules.

- carboxyl group-containing polysiloxanes in the range from 1 to 50, preferably 2 to 25, particularly preferably on average 2.5 to 15 carboxyl groups per molecule.

- the molecular weight M w of the carboxyl-containing polysiloxanes used according to the invention with the structural elements I, II, optionally IIIa, IIIb, IVa and IVb is usually in the range from 5000 g to 150,000 g / mol, preferably from 10,000 to 100,000 g / mol ,

- the molecular weight determination can be carried out by methods known to the person skilled in the art, for example by light scattering methods or viscosity determinations.

- all or at least a certain proportion, for example one third or one-half, of the carboxyl groups in the carboxyl group-containing polysiloxanes are neutralized.

- Suitable for neutralization For example, basic salts such as hydroxides or carbonates of alkali metals such as Na or K.

- Further suitable for neutralization are ammonia, alkylamines such as methylamine, dimethylamine, trimethylamine, ethylamine, diethylamine, triethylamine, ethylenediamine, alkanolamines such as ethanolamine, diethanolamine, triethanolamine, N-methyl-ethanolamine, N-methyldiethanolamine or N- (n-butyl) -diethanolamine.

- the mixtures used according to the invention contain, for example, 10 to 90% by weight of carboxyl-containing polysiloxane, preferably 40 to 60% by weight and more preferably about 50% by weight of carboxyl-containing polysiloxane.

- the mixtures used according to the invention furthermore contain polysiloxanes which contain no carboxyl groups.

- Such polysiloxanes contain structural elements of the above-identified formulas I, optionally III a, III b and IV a, where the variables are as defined above, but R 1 is not equal to Z 1 -A 1 -COOH.

- carboxyl group-free polysiloxanes used according to the invention are composed of structural elements of the above-described formulas I, optionally III a, III b and IV a.

- carboxyl-free polysiloxanes are poly (dimethyl) siloxanes and poly (phenylmethyl) siloxanes.

- Carboxyl-free polysiloxanes which contain the structural elements of the general formulas I and optionally III a, III b and IV a may have a linear structure or have a cyclic or branched structure.

- Cyclic unbranched carboxyl group-free polysiloxanes which contain the structural elements of the general formula I usually contain no structural elements of the formulas III a and III b.

- all R 1 in carboxyl group-free polysiloxanes are the same and are each methyl.

- the structural elements I in carboxyl group-free polysiloxanes are the same in each case, wherein in each case one R 1 is methyl and the other R 1 is phenyl.

- the structural elements of the formula III a in carboxyl group-free polysiloxanes are selected from the following groups: Si (CH 3 ) 3 , Si (CH 3 ) 2 C 6 H 5 , Si (CH 3 ) 2 OH, Si (CH 3 ) C 6 H 5 OH.

- the molecular weight M w of the inventively used carboxyl group-free polysiloxanes having the structural units I, II, optionally III a, III b and IV a in the range of 500 g to 150,000 g / mol, preferably up to 10,000 g / mol.

- carboxyl group-containing and carboxyl group-free polysiloxane are selected so that the molecular weight of the carboxyl group-containing polysiloxane is higher than the molecular weight of the carboxyl group-free polysiloxane.

- the mixtures used according to the invention contain, for example, 10 to 90% by weight of carboxyl-free polysiloxane, preferably 40 to 60% by weight and more preferably about 50% by weight of carboxyl-free polysiloxane.

- the formulations used according to the invention contain one or more emulsifiers. Based on the formulation, for example, 3 to 25 wt .-%, preferably 5 to 20 and particularly preferably 8 to 18 wt .-% of one or more emulsifiers.

- emulsifiers it is possible in principle to use all compounds which are surface-active in aqueous systems and may be nonionic, anionic, cationic or even zwitterionic in nature.

- the group CO-R 5 is usually derived from saturated or unsaturated fatty acids.

- Saturated fatty acids are to be understood as meaning carboxylic acids having C 9 -C 20 -alkyl groups which may be linear or branched, substituted or unsubstituted.

- R 5 may be, for example: n-nonyl, n-decyl, n-dodecyl, n-tetradecyl, n-pentadecyl, n-octadecyl, n-eicosyl.

- CO-R 5 can be derived from an unsaturated fatty acid having 9 to 20 C atoms and one to 5 CC double bonds, wherein the CC double bonds can be, for example, isolated or allylic, for example the acyl residue of linoleic acid, linolenic acid, and more particularly preferably the oleic acid.

- all or at least a certain proportion, for example one third or one-half, of the carboxyl groups in N-acylated amino acid derivatives used as emulsifiers is neutralized.

- neutralization are, for example, basic salts such as hydroxides or carbonates of alkali metals such as Na or K.

- alkylamines such as methylamine, dimethylamine, trimethylamine, ethylamine, diethylamine, triethylamine, ethylenediamine, and especially alkanolamines such as ethanolamine , Diethanolamine, triethanolamine, N-methyl-ethanolamine, N-methyldiethanolamine or N- (n-butyl) -diethanolamine.

- Exemplary representatives of compounds of the formula V are N-oleylsarcosine, N-stearylsarcosine, N-lauroylsarcosine and N-isononanoylarcosine and also the respective ethanolammonium salts, diethanolammonium salts and N-methyldiethanolammonium salts.

- sulfur-containing emulsifier is used.

- sulfur-containing emulsifiers it is possible in principle to use all sulfur-containing compounds which are surface-active in aqueous systems and which may be nonionic, anionic, cationic or even zwitterionic in nature.

- R 6 and R 7 are hydrogen and the other is selected from C 1 -C 30 alkyl.

- a mixture of a plurality of sulfur-containing compounds, for example of the formula VI which may differ, for example, in that in the first compound of the formula VI R 6 is hydrogen and R 7 is C 1 -C 30 alkyl is selected and in the second R 6 is hydrogen and R 7 is selected from C 1 -C 30 alkyl.

- all or at least a certain proportion, for example a third or half, of the sulfonyl groups are neutralized in sulfur-containing compounds used as emulsifiers.

- Suitable neutralizing agents are, for example, basic salts such as hydroxides or carbonates of the alkali metals such as Na or K.

- alkylamines such as methylamine, dimethylamine, trimethylamine, ethylamine, diethylamine, triethylamine, ethylenediamine

- alkanolamines such as ethanolamine, diethanolamine, triethanolamine, N-methyl-ethanolamine, N-methyldiethanolamine or N- (n-butyl) -diethanolamine.

- sulfur-containing compounds of the formula V instead of pure sulfur-containing compounds, for example sulfur-containing compounds of the formula V, it is possible to use mixtures of various sulfur-containing compounds. For example, it is possible to esterify as Oxoöl 135 or Oxodicköl 135 ( WO 01/68584 ) use known mixture.

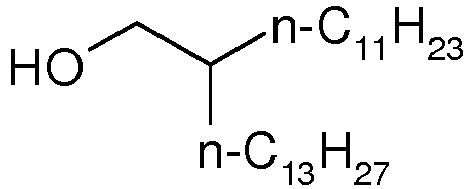

- formulations used in the process according to the invention may contain up to 40% by weight, preferably up to 20% by weight, based on formulation, of at least one alcohol of the formula VII in formula VII, the variables R 9 and R 10 are as defined above.

- formulations used in the process according to the invention may contain up to 50% by weight, preferably up to 30% by weight, based on the formulation, of at least one compound of the formula VIII.

- formulations used in the process according to the invention may contain up to 40% by weight, particularly preferably up to 20% by weight, of mixtures which contain at least one alcohol of the include general formula VIII; oxo oil 135 and oxo oil 13 may be mentioned as examples of such mixtures.

- the or the formulations used according to the invention are aqueous.

- At least one formulation used according to the invention contains at least one further hydrophobic compound.

- At least one other hydrophobic compound is a carbon-based compound, for example, natural or synthetic wax, virgin or synthetic oil, or native or synthetic fat.

- Examples of natural waxes are beeswax, cork wax, montan waxes or carna ⁇ ba wax.

- synthetic waxes are polyethylene waxes or ethylene copolymer waxes, as obtainable, for example, by free-radical polymerization of ethylene or free-radical copolymerization of ethylene with, for example, (meth) acrylic acid or by Ziegler-Natta catalysis.

- polyisobutylene waxes may be mentioned.

- paraffin mixtures These are understood as meaning mixtures of hydrocarbons which have 12 or more carbon atoms and usually have a melting point in the range from 25 to 45 ° C. Such paraffin mixtures can be obtained, for example, in refineries or crackers and are known to those skilled in the art as slack wax and Sasol waxes.

- Another example of synthetic waxes are montan ester waxes.

- liquid triglycerides such as fish oil, cattle claw oil, olive oil, cottonseed oil, castor oil, sunflower oil and peanut oil called.

- synthetic oils examples include white oil, paraffin oil, functionalized paraffins such as chlorinated or sulfochlorinated paraffins or polyalkylene glycols such as polyethylene glycol.

- solid native triglycerides such as, for example, lanolin, shellac wax and mixtures thereof, are mentioned at room temperature.

- the further hydrophobic compound is at least one native triglyceride.

- a combination of at least one native or liquid native triglyceride at room temperature and a paraffin mixture having a melting point in the range of 25 to 40 ° C is used.

- the quantitative ratio is not critical per se; suitable weight ratios are native triglyceride: paraffin mixture in the range from 10: 1 to 1:10.

- leather or fur skins are treated in a liquor before, during or after the retanning with the formulations used according to the invention.

- the treatment according to the invention can be carried out once or repeatedly.

- the leathers to be treated may have been prepared by any desired methods, for example by mineral tanning, in particular chrome tanning, or by polymer tanning, tanning with syntans, tanning of the resin, tanning with vegetable tannins or else tanning with combinations of the abovementioned tanning agents.

- At least one formulation according to the invention is added in one or more portions to the leather or furs to be treated. This addition can be done in an aqueous liquor.

- the liquor length may preferably be from 50 to 2000% by weight, preferably from 100 to 400% by weight, based on the shaved weight of the leather or the wet weight of the fur skins.

- the components carboxyl-containing polysiloxane, carboxyl group-free polysiloxane and emulsifier are added separately to leather and / or leather and liquor and produces the formulation according to the invention in situ .

- the process according to the invention is generally carried out by passing the leather to be treated or the furskins to be treated into suitable vessels, for example in barrels, in particular in rotatable barrels with internals.

- suitable vessels for example in barrels, in particular in rotatable barrels with internals.

- Other methods of mixing known to the person skilled in the art are also possible.

- the pressure conditions of the process according to the invention are generally not critical. Preference is given to working at atmospheric pressure (1 atm), but it is also possible to work at reduced pressure such as 0.5 to 0.99 atm or at elevated pressure such as 1.01 to 2 atm.

- pH values in the range from 4 to 8, preferably from 4.5 to 8, can be set as the pH.

- the pH can be lowered to a pH of from 3 to 5 by addition of an acid, for example formic acid.

- the treatment according to the invention is generally completed after a time of 20 minutes to 24 hours, preferably 30 minutes to 12 hours.

- the treatment steps according to the invention are used in the context of the present invention.

- the amount of the formulation used according to the invention may be from 0.1 to 20% by weight, in particular from 0.5 to 15% by weight, based on the shaved weight of the leathers to be treated or the wet weight of the furs to be treated.

- tanning agents customary in tanning for example mineral tanning agents, in particular chrome tanning agents or polymeric tanning agents, syntans, resin tanning agents, vegetable tanning agents or combinations of the abovementioned tanning agents

- organic solvents such as, for example, alcohols.

- the treatment according to the invention can be supplemented by an aftertreatment with tanning agents customary in tanning, for example mineral tanning agents, in particular chrome tanning agents, or with polymer tanning agents, syntans, resin tanning agents, vegetable tanning agents or combinations of the abovementioned tanning agents.

- tanning agents customary in tanning for example mineral tanning agents, in particular chrome tanning agents, or with polymer tanning agents, syntans, resin tanning agents, vegetable tanning agents or combinations of the abovementioned tanning agents.

- the leather or fur skins obtained according to the invention can be worked up as usual in the art of tanning.

- Another object of the present invention are leather, prepared by the method according to the invention.

- leathers produced by the process according to the invention are distinguished by very good performance properties, for example by very good hydrophobicity, very good feel and excellent level dyeing.

- Another object of the present invention is the use of the leather according to the invention for the production of garments, such as jackets, coats, shoes and especially boots.

- Another object of the present invention is the use of leather according to the invention for the production of furniture and furniture parts, such as leather sofas, leather armchairs, armrests for chairs, armchairs or sofas or benches.

- Another object of the present invention is the use of the leather according to the invention for the production of auto parts, such as car seats, parts of dashboards and interior trim parts, for example in car doors.

- Another object of the present invention are fur skins treated by the method according to the invention.

- Another object of the present invention are formulations containing 1 to 20 wt .-%, based on the formulation, of a mixture of polysiloxanes containing From 10 to 90% by weight, based on the mixture, of one or more carboxyl-containing polysiloxanes, From 90 to 10% by weight, based on the mixture, of one or more carboxyl group-free polysiloxanes, and 3 to 25 wt .-%, preferably 5 to 20 and particularly preferably 8 to 18 wt .-%, based on the formulation, of at least one emulsifier.

- carboxyl-containing polysiloxanes are those polysiloxanes which contain the structural elements of the formulas I, II and optionally III a and III b contained and that the carboxyl-free polysiloxanes from structural elements of the above-mentioned formulas I and optionally III a, III b and / or IV a are constructed.

- the carboxyl-containing polysiloxanes contained in formulations of the invention may further contain structural elements of the general formulas IV a and IV b.

- Particularly suitable emulsifiers are N-acylated amino acid derivatives, for example of the formula V, in which the variables are as defined above.

- Suitable emulsifiers are sulfur-containing emulsifiers.

- sulfur-containing emulsifiers in the formulations according to the invention it is possible in principle to mention all sulfur-containing compounds which are surface-active in aqueous systems and which may be nonionic, anionic, cationic or even zwitterionic in nature.

- Particularly suitable emulsifiers are sulfur-containing compounds, for example of the formula VI, in which the variables are as defined above.

- the formulations according to the invention are those formulations which are characterized in that they contain from 10 to 70% by weight, based on the formulation, of at least one further hydrophobic compound.

- hydrophobic compounds in one embodiment of the present invention are a combination of at least one natural room temperature solid or liquid triglyceride and a paraffin mixture.

- the formulations according to the invention may have a pH of 7 or more. Preferably, they have a pH in the range of 7 to a maximum of 10.

- the formulations according to the invention may preferably be aqueous formulations having a solids content of up to 50% by weight, based on the total formulation.

- the formulations of the invention have a very good storage stability.

- the formulations according to the invention can be used excellently in the process according to the invention.

- a further subject of the present invention is a process for the preparation of the formulations according to the invention, also referred to below as preparation process according to the invention.

- the preparation process according to the invention can generally be carried out by mixing together the components carboxyl-free polysiloxane, carboxyl-containing polysiloxane and one or more emulsifiers and optionally hydrophobic compound or hydrophobic compounds.

- the order of addition of the individual components is not critical. This can be done for example by simply stirring the components, for example with a mixer or an Ultra Thurax stirrer.

- further homogenization e.g. with a split homogenizer.

- Particularly storage-stable formulations according to the invention are obtained if a further homogenization is carried out.

- inventive formulations 1.1 to 1.4 from carboxyl-containing polysiloxane, carboxyl-free polysiloxane, emulsifier and hydrophobic substances

- Emulsifier N-Oleyl sarcosine as sodium salt, commercially available at BASF Aktiengesellschaft.

- Native triglyceride Lipoderm oil, a beef claw oil.

- Synthetic Oil Paraffin gash 36/38, commercially available from Shell and Total-Fina.

- Example 2.1 Treatment of leather with the formulations according to the invention 1.1

- the data in% by weight are based on the shaved weight, unless stated otherwise. In all operations, the barrel was rotated about 10 times per minute unless otherwise stated.

- the leather was added at 3% by weight with the following characteristic data: 30% by weight aqueous, partially neutralized with NaOH polymer solution; Homopolymer of methacrylic acid, M n about 10,000; K value according to Fikentscher: 12, viscosity of the 30% by weight solution: 65 mPa.s (DIN EN ISO 3219, 23 ° C.), pH 5.1. It was retanned for 30 minutes.

- the first treatment step 2% by weight of formulation 1.1 was added and drumming for a further 30 minutes. Then, within 10 minutes, 3% by weight of the vegetable tanning agent mimosa extract and 2% by weight of the leather dye Luganil® Black NT, commercially available from BASF Aktiengesellschaft. In addition, 2% by weight of the resin tanning agent Relugan® D, commercially available from BASF Aktiengesellschaft, 3% by weight of the vegetable tanning agent Chestnut® and 3% by weight of the syntans Basyntan SL® were added, commercially available from BASF Aktiengesellschaft. The treatment continued for a period of one hour.

- the liquor was drained, the leather washed twice with 200 wt .-% water at a temperature of 40 ° C. Subsequently, the top was mixed with 100 wt .-% water and at a temperature of 40 ° C with a mixture of 0.2 wt .-% Leather Black VM and 0.3 wt .-% of the leather dye Luganil® Black AS, commercial Available from BASF Aktiengesellschaft, and 0.2 wt .-% of formic acid at a pH of 3.6, the pot color carried out. Then the fleet was drained, added with 100 wt .-% water and treated with 3 wt .-% Cr (III) sulfate at a pH of 3.5.

- the leather 3.1 according to the invention was obtained.

- Example 1 was repeated, but in each case formulation 1.2 was used instead of 1.1 in the first and in the second treatment step.

- the leather 3.2 according to the invention was obtained.

- Example 1 was repeated, but in each case formulation 1.3 was used instead of 1.1 in the first and in the second treatment step.

- the leather 3.3 according to the invention was obtained.

- Example 1 was repeated, but in each case formulation 1.4 instead of 1.1 was used in the first and in the second treatment step.

- the leather 3.4 of the invention was obtained.

- Example 1 was repeated, but in each case formulation 1.5 instead of 1.1 was used in the first and in the second treatment step.

- the comparative leather sample V 3.5 was obtained.

- Example 1 was repeated, but in each case formulation 1.6 instead of 1.1 was used in the first and in the second treatment step.

- the comparative leather sample V 3.6 was obtained.

- Table 2 Properties of the leathers of the invention and the leather obtained in the comparative experiments leather or comparative leather sample 3.1 3.2 3.3 3.4 V 3.5 V 3.6 Maesertest 18,000 15,000 15,000 15,000 7600 400 26,000 12,000 17,000 18,000 8700 700 Static water absorption after 2 hours 18 20 19 22 21 27 coloring 3 3.5 3.5 5.5 4 (shadow) 4 (shadow)

- the monoester thus obtained was cooled to 40 ° C and stirred into 210 ml of water, partially neutralized by the addition of 17 g (0.21 mol) of 50 wt .-% aqueous NaOH and the mixture was heated to 80 ° C. Thereafter, with stirring, 28.5 g Sodium disulfite added and the mixture stirred at 80 ° C for a period of 6 hours. It was then cooled to 40 ° C.

- Carboxyl-containing polysiloxane "PS 1": all R 1 CH 3 , A 1 : - (CH 2 ) 10 -, Z 1 : single bond, kinematic viscosity v in the range 500-850 mm 2 / s, determined at room temperature, molecular weight M n: 10,000 g / mol, randomly distributed in the statistical average, 127 structural elements I and 2 to 3 structural elements per molecule II, structural elements II.

- Carboxyl-free polysiloxane "PS 2": all R 1 CH 3 , kinematic viscosity v of 350 mm 2 / s, determined at room temperature, molecular weight M n : 7,500 g / mol.

- Emulsifier E 4.1 Emulsifier E 4.1.

- the mixture thus obtained was homogenized using a gap homogenizer SHL 105 from. Brau and Luebbe, with a pressure of 150 bar and a temperature of 50 ° C was selected.

- the formulation 5.1 according to the invention was obtained.

- Example 5.1 was repeated, but with 25 g of sulfur-containing emulsifier E 4.2 instead of E 4.1.

- Example 6.1 Treatment of leather with formulation according to the invention 5.1

- the leather was treated with 3% by weight of polymer having the following characteristic data: 30% by weight aqueous, partially neutralized with NaOH polymer solution; Homopolymer of methacrylic acid, M n about 10,000; K value according to Fikentscher: 12, viscosity of the 30% by weight solution: 65 mPa.s (DIN EN ISO 3219, 23 ° C.), pH 5.1.

- the liquor was drained, the leather washed twice with 200 wt .-% water at a temperature of 40 ° C. Subsequently, the top was mixed with 100 wt .-% water and at a temperature of 40 ° C with a mixture of 0.2 wt .-% Leather Black VM and 0.3 wt .-% of the leather dye Luganil® Black AS, commercial Available from BASF Aktiengesellschaft, and 0.2 wt .-% of formic acid at a pH of 3.6, the pot color carried out. The liquor was then drained off, admixed with 100% by weight of water and treated with 3% by weight of Cr (III) sulfate at a pH of 3.5.

- Example 6.1 was repeated, but in the first and in the second treatment step in each case formulation 5.2 to 5.3, V 5.4 or V 5.5 instead of 5.1 was used.

- Table 4 Properties of the leathers of the invention and the comparative leather samples obtained in the comparative experiments leather or comparative leather sample 6.1 6.2 6.3 V6.4 V6.5 Used formulation 5.1 5.2 5.3 V5.4 V5.5 Bally penetrometer water passage to [min] 120 130 60 40 110 Static water uptake after 6 29 28 30 34 30 Hours [weight%] 32 29 32 39 28 coloring 3 3.5 3 4 5

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Treatment And Processing Of Natural Fur Or Leather (AREA)

- Medicinal Preparation (AREA)

- Cosmetics (AREA)

Description

- Die vorliegende Erfindung betrifft ein Verfahren zur Hydrophobierung von Leder und Pelzfellen, dadurch gekennzeichnet, dass man Leder oder Pelzfelle vor, während oder nach der Nachgerbung mit einer oder mehreren Formulierungen behandelt, enthaltend 1 bis 30 Gew.-%, bezogen auf die Formulierung, eines Gemisches von Polysiloxanen, enthaltend

10 bis 90 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-haltigen Polysiloxanen,

90 bis 10 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-freien Polysiloxanen, - und 3 bis 25 Gew.-%, bezogen auf die Formulierung, mindestens eines Emulgators

- wobei

- es sich bei den Carboxylgruppen-haltigen Polysiloxanen um solche Polysiloxane handelt, die Strukturelemente der Formeln I, II und optional III a und III b

- R1 ist gleich oder verschieden und unabhängig voneinander Wasserstoff, Hydroxyl, C1-C4-Alkyl, C6-C14-Aryl, C1-C4-Alkoxy, Amino, Mono- C1-C4-Alkyl-amino, Di-C1-C4-Alkylamino, oder Z1-A1-COOH;

- A1 gleich oder verschieden und lineares oder verzweigtes C5-C25-Alkylen,

- Z1 eine direkte Bindung, Sauerstoff oder eine Amino-, Carbonyl-, Amido- oder Estergruppe bedeutet

und wobei - das oder die Carboxylgruppen-freien Polysiloxane linear oder cyclisch oder verzweigt sind und aus Strukturelementen der Formeln sowie optional IIIa, IIIb und/oder IVa aufgebaut sind,

- lineare Carboxylgruppen-freie Polysiloxane aus Strukturelementen der Formeln I, IIIa und/ oder IIIb bestehen,

- cyclische Carboxylgruppen-freie Polysiloxane aus Strukturelementen der Formel I bestehen,

- verzweigte Carboxylgruppen-freie Polysiloxane aus Strukturelementen der Formeln I, IVa, IIIa und/ oder IIIb bestehen,

- Aus

EP 0 213 480 B ist ein Verfahren zur Hydrophobierung von Leder und Pelzfellen bekannt, bei dem man eine wässrige Emulsion eines Silikonöls oder ein wasserfreies Gemisch aus einem Silikonöl und eines Alkanolaminsalzes einer Aminosäure vor, während oder nach der Nachgerbung auf Leder oder Pelze einwirken lässt. Als Polysiloxane sind beispielsweise genannt: Dimethylpolysiloxan, bei dem 3 % der Methylgruppen durch Mercaptopropyl ersetzt sind (Beispiele 1 bis 7), Dimethylpolysiloxan mit einer Viskosität von 80 bis 110 mPa·s, Phenylmethylpolysiloxane mit einer Viskosität von 85 bis 120 mPa·s, sowie Dimethylpolysiloxane mit durchschnittlich 2 bis 10 Carboxylgruppen pro Molekül. Die Gebrauchseigenschaften derartiger Hydrophobierzubereitungen lassen sich jedoch noch verbessern. Auch lassen sich die mit Hilfe der offenbarten Polysiloxane hergestellten Leder in einigen Fällen noch hinsichtlich ihrer Gebrauchseigenschaften verbessern. -

- Dabei können die Struktureinheiten beispielsweise statistisch verteilt sein. Die Variablen sind wie folgt definiert:

- R ist gleich oder verschieden und unabhängig voneinander Wasserstoff, Hydroxyl, C1-C4-Alkyl, Phenyl, C1-C4-Alkoxy, Amino, Mono- oder Di-C1-C4-Amino,Chlor oder Fluor, wobei an den Kettenenden jeweils auch ein Rest R für die Gruppierung Z-A-COOH stehen kann;

- A ist eine lineare oder verzweigte C5-C25-Alkylengruppe,

- Z ist eine direkte Bindung, ein Sauerstoffatom oder eine Amino- Carbonyl-, Amido- oder Estergruppe.

- Pro Molekül sind im Durchschnitt vorzugsweise 2,5 bis 15 Carboxylgruppen vorhanden (Seite 4, Zeile 17).

- Mit Hilfe derartiger kammartiger Polysiloxane behandelte Leder und Pelzfelle weisen im Allgemeinen eine sehr gute Hydrophobie auf.

- Aus

WO 98/04748 - Aus

EP-A 1 087 021 ist bekannt, dass Lederbehandlungsmittel, enthaltend eine Kombination aus einem mit Carbonsäure- oder Carbonsäureanhydrid-Gruppen an α,ω-Position substituierte Polysiloxane, wobei die Carboxylgruppen des Polysiloxans in neutralisierter Form vorliegen, mit bestimmten amphiphilen Polymeren, einem Emulgator und einem Öl oder Wachs, als Lederbehandlungsmittel geeignet sind. Mit Hilfe der offenbarten Kombinationsprodukte wurden volle und weiche Leder hergestellt, die gut waschbar waren. - Es wird jedoch beobachtet, dass nach den vorstehend zitierten Schriften erhaltene Leder und Pelzfelle in vielen Fällen eine unerwünscht unegale Färbung aufweisen. Außerdem ist der hohe Preis der kammartig verzweigten Polysiloxane als nachteilig zu betrachten.

Es bestand also die Aufgabe, ein Verfahren zur Herstellung von Leder und Pelzfellen bereitzustellen, welches die oben aufgeführten Nachteile nicht aufweist. Weiterhin bestand die Aufgabe, Leder mit vorteilhaften Anwendungseigenschaften bereit zu stellen. Weiterhin bestand die Aufgabe, neue Formulierungen mit vorteilhaften Anwendungseigenschaften bereit zu stellen. - Demgemäß wurde eingangs definiertes Verfahren gefunden. Erfindungsgemäß behandelt man Leder vor, während oder nach der Nachgerbung mit einer Formulierung.

- Mindestens eine im erfindungsgemäßen Verfahren eingesetzte Formulierung enthält 1 bis 30 Gew.-%, bevorzugt 5 bis 20, besonders bevorzugt 7 bis 12,5 Gew.-%, bezogen auf das Gewicht der Formulierung, eines Gemisches aus zwei oder mehr Polysiloxanen.

- 10 bis 90 Gew.-%, bezogen auf das Gemisch, der in mindestens einer Formulierung enthaltenen Polysiloxane sind Carboxylgruppen-haltige Polysiloxane, die Strukturelemente der Formeln I, II und optional IIIa und IIIb enthalten.

- Die oben bezeichneten Strukturelemente sind jeweils so angeordnet, dass Si-O-Si-O-Ketten gebildet werden. Die Bildung von Si-Si-Gruppen ist theoretisch möglich, spielt aber in den meisten Fällen eine untergeordnete Rolle.

- In den Formeln I, II, III a und III b sind die Variablen wie folgt definiert:

- R1 ist gleich oder verschieden und unabhängig voneinander

- Wasserstoff,

- Hydroxyl,

- C1-C4-Alkyl, wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl und tert.-Butyl; insbesondere Methyl;

- C6-C14-Aryl, beispielsweise Phenyl, 1-Naphthyl, 2-Naphthyl, 1-Anthryl, 2-Anthryl, 9-Anthryl, 1-Phenanthryl, 2-Phenanthryl, 3-Phenanthryl, 4-Phenanthryl und 9-Phenanthryl, bevorzugt Phenyl, 1-Naphthyl und 2-Naphthyl, besonders bevorzugt Phenyl; C1-C4-Alkoxy, wie Methoxy, Ethoxy, n-Propoxy, iso-Propoxy, n-Butoxy, iso-Butoxy, sec.-Butoxy, tert.-Butoxy;

- Amino,

- Mono-C1-C4-Alkylamino, beispielsweise -NHCH3, -NHC2H5, -NH(CH2)2CH3, -NH(CH2)3CH3, -NH-CH(CH3)2, NHC(CH3)3;

- Di-C1-C4-Alkylamino, -N(CH3)2, -N(C2H5)2, -N(CH3)(C2H5), -N[(CH2)2CH3]2, -N(CH3)CH(CH3)2,

- oder Z1-A1-COOH.

- In einer bevorzugten Ausführungsform der vorliegenden Erfindung sind alle R1 gleich und jeweils Methyl.

- In einer anderen bevorzugten Ausführungsform sind die Strukturelemente I jeweils gleich, wobei in I jeweils ein R1 gleich Methyl und das andere R1 Phenyl ist.

- In einer Ausführungsform der vorliegenden Erfindung sind die Strukturelemente der Formel III a ausgewählt aus den folgenden Gruppen: Si(CH3)3, Si(CH3)2C6H5, Si(CH3)2OH, Si(CH3)C6H5OH.

- A1 gleich oder verschieden und lineares oder verzweigtes C5-C25-Alkylen, unsubstituiert oder substituiert mit einem oder mehreren C1-C4-Alkyl oder Phenyl, beispielsweise -(CH2)5-, -(CH2)6-, -(CH2)7-, -(CH2)8-, -(CH2)9-, -(CH2)10-, -(CH2)11-, -(CH2)12-, -(CH2)13-, -(CH2)14-, -CH(CH3)-CH2-CH2-CH2-CH(CH3)-,-C(CH3)2-CH2-CH2-CH2-CH(CH3)-; -CH(C6H5)-CH2-CH2-CH2-CH(CH3)-; vorzugsweise -(CH2)8-, -(CH2)9-, -(CH2)10-, -(CH2)11-, -(CH2)12-;

wobei C5-C25-Alkylen durch 1 bis 8 nicht direkt miteinander verbundene O-Atome unterbrochen sein kann.

Z1 bedeutet

eine direkte Bindung,

Sauerstoff

Aminogruppe der Formel -NR2-

Carbonylgruppe,

Amidogruppe der Formel -NR2-CO- oder -CO-NR2- oder

Estergruppe der Formel CO-O oder O-CO;

R2 ist gleich oder verschieden und unabhängig voneinander gewählt aus

Wasserstoff,

C1-C4-Alkyl, wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl und tert.-Butyl. - Polysiloxane, welche die Strukturelemente der allgemeinen Formeln I, II sowie optional III a und/oder III b enthalten, können linear aufgebaut sein oder cyclische oder verzweigte Struktur haben. Verzweigte Polysiloxane, welche die Strukturelemente I, II sowie optional IIIa und/oder III b enthalten, enthalten im Allgemeinen zusätzlich Strukturelemente beispielsweise der Formel IV a oder IV b

- Die Strukturelemente I, II, optional IV a und IV b können alternierend, blockweise und bevorzugt statistisch in Carboxylgruppen-haltigen Polysiloxanmolekülen verteilt sein.

- In einer Ausführungsform der vorliegenden Erfindung enthalten Carboxylgruppen-haltige Polysiloxane im Bereich von 1 bis 50, bevorzugt 2 bis 25, besonders bevorzugt im Mittel 2,5 bis 15 Carboxylgruppen pro Molekül.

- Üblicherweise liegt das Molekulargewicht Mw der erfindungsgemäß eingesetzten Carboxylgruppen-haltigen Polysiloxane mit den Strukturelementen I, II, optional III a, III b, IV a und IV b im Bereich von 5000 g bis 150.000 g/mol, bevorzugt 10000 bis 100.000 g/mol.

- Die Molekulargewichtsbestimmung kann durch dem Fachmann bekannte Methoden durchgeführt werden, beispielsweise durch Lichtstreuungsmethoden oder Viskositätsbestimmungen.

- In einer Ausführungsform der vorliegenden Erfindung sind alle oder zumindest ein gewisser Anteil, beispielsweise ein Drittel oder die Hälfte, der Carboxylgruppen in den Carboxylgruppen-haltigen Polysiloxanen neutralisiert. Zur Neutralisation eignen sich beispielsweise basische Salze wie Hydroxide oder Carbonate der Alkalimetalle wie beispielsweise Na oder K. Zur Neutralisation eignen sich weiterhin Ammoniak, Alkylamine wie beispielsweise Methylamin, Dimethylamin, Trimethylamin, Ethylamin, Diethylamin, Triethylamin, Ethylendiamin, Alkanolamine wie beispielsweise Ethanol-amin, Diethanolamin, Triethanolamin, N-Methyl-Ethanolamin, N-Methyldiethanolamin oder N-(n- Butyl)-diethanolamin.

- Die erfindungsgemäß eingesetzten Gemische enthalten beispielsweise 10 bis 90 Gew.-% Carboxylgruppen-haltiges Polysiloxan, bevorzugt 40 bis 60 Gew.-% und besonders bevorzugt etwa 50 Gew.-% Carboxylgruppen-haltiges Polysiloxan.

- Die erfindungsgemäß eingesetzten Gemische enthalten weiterhin Polysiloxane, die keine Carboxylgruppen enthalten. Derartige Polysiloxane enthalten Strukturelemente der oben bezeichneten Formeln I, optional III a, III b und IV a, wobei die Variablen wie oben stehend definiert sind, aber R1 nicht gleich Z1 - A1- COOH ist. Bevorzugt sind erfindungsgemäß eingesetzte Carboxylgruppen-freie Polysiloxane aus Strukturelementen der oben bezeichneten Formeln I, optional III a, III b und IV a aufgebaut.

- Besonders bevorzugt eingesetzte Carboxylgruppen-freie Polysiloxane sind Poly(dimethyl)siloxane und Poly(phenylmethyl)siloxane.

- Carboxylgruppen-freie Polysiloxane, welche die Strukturelemente der allgemeinen Formeln I sowie optional III a, III b und IV a enthalten, können linear aufgebaut sein oder cyclische oder verzweigte Struktur haben. Verzweigte Carboxylgruppen-freie Polysiloxane, welche die Strukturelemente I sowie optional III a und/oder III b enthalten, enthalten im Allgemeinen zusätzlich Strukturelemente beispielsweise der Formel IV a. Cyclische unverzweigte Carboxylgruppen-freie Polysiloxane, welche die Strukturelemente der allgemeinen Formel I enthalten, enthalten üblicherweise keine Strukturelemente der Formeln III a und III b.

- In einer bevorzugten Ausführungsform der vorliegenden Erfindung sind alle R1 in Carboxylgruppen-freien Polysiloxanen gleich und jeweils Methyl.

- In einer anderen bevorzugten Ausführungsform sind die Strukturelemente I in Carboxylgruppen-freien Polysiloxanen jeweils gleich, wobei in I jeweils ein R1 gleich Methyl und das andere R1 Phenyl ist.

- In einer Ausführungsform der vorliegenden Erfindung sind die Strukturelemente der Formel III a in Carboxylgruppen-freien Polysiloxanen ausgewählt aus den folgenden Gruppen: Si(CH3)3, Si(CH3)2C6H5, Si(CH3)2OH, Si(CH3)C6H5OH.

- Üblicherweise liegt das Molekulargewicht Mw der erfindungsgemäß eingesetzten Carboxylgruppen-freien Polysiloxane mit den Strukturelementen I, II, optional III a, III b und IV a im Bereich von 500 g bis 150.000 g/mol, bevorzugt bis 10.000 g/mol.

- In einer bevorzugten Ausführungsform der vorliegenden Erfindung wählt man Carboxylgruppen-haltiges und Carboxylgruppen-freies Polysiloxan so aus, dass das Molekulargewicht des Carboxylgruppen-haltigen Polysiloxans höher ist als das Molekulargewicht des Carboxylgruppen-freien Polysiloxans.

- Die erfindungsgemäß eingesetzten Gemische enthalten beispielsweise 10 bis 90 Gew.-% Carboxylgruppen-freies Polysiloxan, bevorzugt 40 bis 60 Gew.-% und besonders bevorzugt etwa 50 Gew.-% Carboxylgruppen-freies Polysiloxan.

- Die erfindungsgemäß eingesetzten Formulierungen enthalten einen oder mehrere Emulgatoren. Bezogen auf die Formulierung, sind beispielsweise 3 bis 25 Gew.-%, bevorzugt 5 bis 20 und besonders bevorzugt 8 bis 18 Gew.-% eines oder mehrerer Emulgatoren.

- Als Emulgatoren können im Prinzip alle in wässrigen Systemen oberflächenaktiven Verbindungen eingesetzt werden, die nichtionischer, anionischer, kationischer oder auch zwitterionischer Natur sein können.

-

- R3 Wasserstoff,

C1-C4-Alkyl, wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl und tert.-Butyl, insbesondere Methyl;

C6-C14-Aryl, beispielsweise Phenyl, 1-Naphthyl, 2-Naphthyl, 1-Anthryl, 2-Anthryl, 9-Anthryl, 1-Phenanthryl, 2-Phenanthryl, 3-Phenanthryl, 4-Phenanthryl und 9-Phenanthryl, bevorzugt Phenyl, 1-Naphthyl und 2-Naphthyl, besonders bevorzugt Phenyl; - R4 C1-C4-Alkyl, wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl und tert.-Butyl; insbesondere Methyl;

- Die Gruppe CO-R5 ist üblicherweise von gesättigten oder ungesättigten Fettsäuren abgeleitet. Unter gesättigten Fettsäuren sind Carbonsäuren mit C9-C20-Alkyl-gruppen zu verstehen, die linear linear oder verzweigt sein können, substituiert oder unsubstituiert. R5 kann beispielsweise sein: n-Nonyl, n-Decyl, n-Dodecyl, n-Tetradecyl, n-Pentadecyl, n-Octadecyl, n-Eicosyl.

- CO-R5 kann von einer ungesättigten Fettsäure mit 9 bis 20 C-Atomen und einer bis 5 C-C-Doppelbindungen abgeleitet sein, wobei die C-C-Doppelbindungen beispielsweise isoliert oder allylisch sein können, beispielsweise der Acylrest der Linolsäure, der Linolensäure, und ganz besonders bevorzugt der Ölsäure.

- In einer Ausführungsform der vorliegenden Erfindung sind alle oder zumindest ein gewisser Anteil, beispielsweise ein Drittel oder die Hälfte, der Carboxylgruppen in als Emulgatoren eingesetzten N-acylierten Aminosäurederivaten neutralisiert. Zur Neutralisation eignen sich beispielsweise basische Salze wie Hydroxide oder Carbonate der Alkalimetalle wie beispielsweise Na oder K. Zur Neutralisation eignen sich weiterhin Ammoniak, Alkylamine wie beispielsweise Methylamin, Dimethylamin, Trimethylamin, Ethylamin, Diethylamin, Triethylamin, Ethylendiamin, und ganz besonders Alkanolamine wie beispielsweise Ethanolamin, Diethanolamin, Triethanolamin, N-Methyl-Ethanolamin, N-Methyldiethanolamin oder N-(n-Butyl)-diethanolamin.

- Als beispielhafte Vertreter für Verbindungen der Formel V seien N-Oleylsarcosin, N-Stearylsarcosin, N-Lauroylsarcosin und N-Isononanoylarcosin sowie die jeweiligen Ethanolammoniumsalze, Diethanolammoniumsalze sowie N-Methyldiethanolammoniumsalze genannt.

- In einer Ausführungsform der vorliegenden Erfindung setzt man Schwefel-haltigen Emulgator ein.

- Als Schwefel-haltige Emulgatoren können im Prinzip alle in wässrigen Systemen oberflächenaktiven Schwefel-haltigen Verbindungen eingesetzt werden, die nichtionischer, anionischer, kationischer oder auch zwitterionischer Natur sein können.

-

- R6, R7 gleich oder vorzugsweise verschieden und gewählt aus

Wasserstoff,

C1-C30-Alkyl, verzweigt oder unverzweigt, wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl, tert.-Butyl, n-Pentyl, iso-Pentyl, sec.-Pentyl, neo-Pentyl, 1,2-Dimethylpropyl, iso-Amyl, n-Hexyl, iso-Hexyl, sec.-Hexyl, n-Heptyl, iso-Heptyl, n-Octyl, n-Nonyl, n-Decyl, n-Undecyl, n-Dodecyl, n-Tridecyl, n-Tetradecyl, n-Hexadecyl, n-Octadecyl, n-Eicosyl, bevorzugt in β-Stellung verzweigte Reste der Formel VI a

C6-C14-Aryl, beispielsweise Phenyl, 1-Naphthyl, 2-Naphthyl, 1-Anthryl, 2-Anthryl, 9-Anthryl, 1-Phenanthryl, 2-Phenanthryl, 3-Phenanthryl, 4-Phenanthryl und 9-Phenanthryl, bevorzugt Phenyl, 1-Naphthyl und 2-Naphthyl, besonders bevorzugt Phenyl; - R8 ist gewählt aus C1-C4-Alkyl wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl, tert.-Butyl und insbesondere Wasserstoff;

- R9, R10 gleich oder vorzugsweise verschieden und gewählt aus C1-C27-Alkyl, wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl, tert.-Butyl, n-Pentyl, iso-Pentyl, sec.-Pentyl, neo-Pentyl, 1,2-Dimethylpropyl, iso-Amyl, n-Hexyl, iso-Hexyl, sec.-Hexyl, n-Heptyl, iso-Heptyl, n-Octyl, n-Nonyl, n-Decyl, n-Undecyl, n-Dodecyl, n-Tridecyl, n-Tetradecyl, n-Hexadecyl, n-Octadecyl, n-Eicosyl;

wobei die Summe der C-Atome von R9 und R10 maximal 30 beträgt.

Vorzugsweise hat R9 zwei C-Atome mehr als R10; bevorzugt sind beispielsweise die Kombinationen

R9 = n-Undecyl und R10 = n-Nonyl,

R9 = n-Dodecyl und R10 = n-Decyl,

R9 = n-Tridecyl und R10 = n-Undecyl,

R9 = n-Tetradecyl und R10 = n-Dodecyl,

R9 = n-Pentadecyl und R10 = n-Tridecyl, - R11 ist gewählt aus C1-C4-Alkyl wie Methyl, Ethyl, n-Propyl, iso-Propyl, n-Butyl, iso-Butyl, sec.-Butyl, tert.-Butyl,

Phenyl, ortho-Tolyl, meta-Tolyl, para-Tolyl

und insbesondere Wasserstoff. - In einer bevorzugten Ausführungsform der vorliegenden Erfindung ist genau einer der Reste R6 und R7 Wasserstoff und der andere Rest gewählt aus C1-C30-Alkyl.

- In einer besonders bevorzugten Ausführungsform der vorliegenden Erfindung wählt man ein Gemisch von mehreren Schwefel-haltigen Verbindungen beispielsweise der Formel VI, die sich beispielsweise dadurch unterscheiden können, dass in der ersten Verbindung der Formel VI R6 gleich Wasserstoff und R7 aus C1-C30-Alkyl gewählt wird und in der zweiten R6 gleich Wasserstoff und R7 aus C1-C30-Alkyl gewählt wird.

- In einer Ausführungsform der vorliegenden Erfindung sind alle oder zumindest ein gewisser Anteil, beispielsweise ein Drittel oder die Hälfte, der Sulfonylgruppen in als Emulgatoren eingesetzten Schwefel-haltigen Verbindungen neutralisiert. Zur Neutralisation eignen sich beispielsweise basische Salze wie Hydroxide oder Carbonate der Alkalimetalle wie beispielsweise Na oder K. Zur Neutralisation eignen sich weiterhin Ammoniak, Alkylamine wie beispielsweise Methylamin, Dimethylamin, Trimethylamin, Ethylamin, Diethylamin, Triethylamin, Ethylendiamin, und ganz besonders Alkanolamine wie beispielsweise Ethanolamin, Diethanolamin, Triethanolamin, N-Methyl-Ethanolamin, N-Methyldiethanolamin oder N-(n-Butyl)-diethanolamin.

- Die Herstellung von Verbindungen der Formel VI ist an sich bekannt und in

WO 01/68584 - Man kann anstatt reiner Schwefel-haltiger Verbindungen, beispielsweise Schwefel-haltiger Verbindungen der Formel V, Gemische von verschiedenen Schwefel-haltigen Verbindungen verwenden. Beispielsweise ist es möglich, zur Veresterung das als Oxoöl 135 oder Oxodicköl 135 (

WO 01/68584 - In einer Ausführungsform der vorliegenden Erfindung können im erfindungsgemäßen Verfahren eingesetzte Formulierungen bis zu 40 Gew.-%, bevorzugt bis zu 20 Gew.-%, bezogen auf Formulierung, mindestens eines Alkohols der Formel VII

- In einer Ausführungsform der vorliegenden Erfindung können im erfindungsgemäßen Verfahren eingesetzte Formulierungen bis zu 50 Gew.-%, bevorzugt bis zu 30 Gew.-%, bezogen auf Formulierung, mindestens einer Verbindung der Formel VIII enthalten.

- In einer bevorzugten Ausführungsform der vorliegenden Erfindung können im erfindungsgemäßen Verfahren eingesetzte Formulierungen bis zu 40 Gew.-%, besonders bevorzugt bis zu 20 Gew.-% Mischungen enthalten, die mindestens einen Alkohol der allgemeinen Formel VIII umfassen; beispielhaft für derartige Mischungen sei Oxoöl 135 und Oxoöl 13 genannt.

- Vorzugsweise ist die bzw. sind die erfindungsgemäß eingesetzten Formulierungen wässrig.

- In einer Ausführungsform der vorliegenden Erfindung enthält mindestens eine erfindungsgemäß eingesetzte Formulierung mindestens eine weitere hydrophobe Verbindung. Bei mindestens einer weiteren hydrophoben Verbindung handelt es sich dabei um eine Verbindung auf Kohlenstoffbasis, beispielsweise natürliches oder synthetisches Wachs, natives oder synthetisches Öl oder natives oder synthetisches Fett.

- Als Beispiele für natürliche Wachse seien Bienenwachs, Korkwachs, Montanwachse oder Carnaúbawachs genannt.

- Als Beispiele für synthetische Wachse seien Polyethylenwachse oder Ethylencopolymerwachse genannt, wie sie beispielsweise durch radikalische Polymerisation von Ethylen oder radikalische Copolymerisation von Ethylen mit beispielsweise (Meth)acrylsäure oder durch Ziegler-Natta-Katalyse erhältlich sind. Weiterhin seien Polyisobutylenwachse genannt. Weiterhin seien Paraffingemische genannt; darunter sind Gemische von Kohlenwasserstoffen zu verstehen, die 12 oder mehr Kohlenstoffatome aufweisen und üblicherweise einen Schmelzpunkt im Bereich von 25 bis 45 °C aufweisen. Derartige Paraffingemische können beispielsweise in Raffinerien oder Crackern anfallen und sind dem Fachmann als Paraffingatsch und Sasolwachse bekannt. Ein weiteres Beispiel für synthetische Wachse sind Montanesterwachse.

- Als Beispiele für natürliche Öle seien bei Zimmertemperatur flüssige Triglyceride genannt, beispielsweise Fischöl, Rinderklauenöl, Olivenöl, Baumwollsamenöl, Rizinusöl, Sonnenblumenöl und Erdnussöl genannt.

- Als Beispiele für synthetische Öle seien Weißöl, Paraffinöl, funktionalisierte Paraffine wie beispielsweise chlorierte oder sulfochlorierte Paraffine oder auch Polyalkylenglykole wie beispielsweise Polyethylenglykol genannt.

- Als Beispiele für natürliche Fette seien bei Zimmertemperatur feste native Triglyceride genannt wie beispielsweise Lanolin, Schellackwachs sowie deren Gemische.

- In einer bevorzugten Ausführungsform der vorliegenden Erfindung handelt es sich bei der weiteren hydrophoben Verbindung um mindestens ein natives Triglycerid.

- In einer weiteren bevorzugten Ausführungsform setzt man eine Kombination aus mindestens einem bei Zimmertemperatur festen oder flüssigen nativen Triglycerid sowie einem Paraffingemisch mit einem Schmelzpunkt im Bereich von 25 bis 40°C ein. Das Mengenverhältnis ist an sich unkritisch, geeignet sind Gewichtsverhältnisse natives Triglycerid : Paraffingemisch im Bereich von 10 : 1 bis 1 : 10.

- Erfindungsgemäß kann man etwa 10 bis 70, bevorzugt 20 bis 40 Gew.-% einer oder mehrerer weiterer hydrophober Verbindungen, bezogen auf die Formulierung, einsetzen.

- Zur Durchführung des erfindungsgemäßen Verfahrens behandelt man Leder oder Pelzfelle in einer Flotte vor, während oder nach der Nachgerbung mit den erfindungsgemäß eingesetzten Formulierungen. Die erfindungsgemäße Behandlung kann einmal oder wiederholt durchgeführt werden. Die zu behandelnden Leder können nach beliebigen Methoden hergestellt worden sein, beispielsweise durch Mineralgerbung, insbesondere Chromgerbung, oder durch Polymergerbung, Gerbung mit Syntanen, Harzgerbung, Gerbung mit vegetabilen Gerbstoffen oder auch Gerbung mit Kombinationen aus den vorgenannten Gerbstoffen.

- In einer Ausführungsform des erfindungsgemäßen Verfahrens wird mindestens eine erfindungsgemäße Formulierung in einer oder mehreren Portionen zu dem zu behandelnden Leder oder den zu behandelnden Pelzen gegeben. Diese Zugabe kann in einer wässrigen Flotte geschehen. Vorzugsweise kann die Flottenlänge 50 bis 2000 Gew.-%, bevorzugt 100 bis 400 Gew.-% betragen, bezogen auf das Falzgewicht der Leder bzw. das Nassgewicht der Pelzfelle.

- In einer Ausführungsform des erfindungsgemäßen Verfahrens gibt man die Komponenten Carboxylgruppen-haltiges Polysiloxan, Carboxylgruppen-freies Polysiloxan und Emulgator getrennt zu Leder und/oder Leder und Flotte und stellt die erfindungsgemäße Formulierung in situ her.

- Das erfindungsgemäße Verfahren führt man im Allgemeinen so durch, dass man das zu behandelnde Leder bzw. die zu behandelnden Pelzfelle in geeigneten Gefäßen, beispielsweise in Fässern, insbesondere in drehbaren Fässern mit Einbauten, walkt. Auch andere dem Fachmann bekannte Methoden zur Durchmischung sind möglich.

- Als Temperatur für das erfindungsgemäße Verfahren kann man Temperaturen im Bereich von 20 bis 65°C, bevorzugt 30 bis 60°C wählen.

- Die Druckbedingungen des erfindungsgemäßen Verfahrens sind im Allgemeinen unkritisch. Bevorzugt arbeitet man bei Normaldruck (1 atm), man kann aber auch bei verringertem Druck wie beispielsweise 0,5 bis 0,99 atm oder bei erhöhtem Druck wie beispielsweise 1,01 bis 2 atm arbeiten.

- Als pH-Wert kann man zu Beginn der erfindungsgemäßen Behandlung pH-Werte im Bereich von 4 bis 8, bevorzugt 4,5 bis 8 einstellen. Am Ende der erfindungsgemäßen Behandlung kann man den pH-Wert durch Zugabe einer Säure, beispielsweise Ameisensäure, auf einen pH-Wert von 3 bis 5 absenken.

- Die erfindungsgemäße Behandlung ist im Allgemeinen nach einer Zeit von 20 Minuten bis 24 Stunden, bevorzugt 30 Minuten bis 12 Stunden, beendet. Wenn man die Behandlung wiederhol durchführt, so spricht man im Rahmen der vorliegenden Erfindung von erfindungsgemäßen Behandlungsschritten.

- Die Menge der erfindungsgemäß verwendeten Formulierung kann 0,1 bis 20 Gew.-%, insbesondere 0,5 bis 15 Gew.-% betragen, bezogen auf das Falzgewicht der zu behandelnden Leder bzw. das Nassgewicht der zu behandelnden Pelze.

- Während der erfindungsgemäßen Behandlung kann man der Flotte übliche Lederfarbstoffe zusetzen. Beispielhaft seien saure, substantive oder basische Anilinfarbstoffe in Betracht, die in gerbereiüblichen Mengen eingesetzt werden können.

- Wünscht man die erfindungsgemäße Behandlung während der Nachgerbung durchzuführen, so kann man mit beliebigen in der Gerberei üblichen Gerbstoffen, beispielsweise Mineralgerbstoffen, insbesondere Chromgerbstoffen, oder Polymergerbstoffen, Syntanen, Harzgerbstoffen, vegetabilen Gerbstoffen oder Kombinationen aus den vorgenannten Gerbstoffen

Während der erfindungsgemäßen Behandlung kann man organische Lösemittel wie beispielsweise Alkohole zusetzen. Vorzugsweise arbeitet man jedoch ohne Zusatz von organischen Lösemitteln. - Die erfindungsgemäße Behandlung kann durch eine Nachbehandlung mit in der Gerberei üblichen Gerbstoffen, beispielsweise Mineralgerbstoffen, insbesondere Chromgerbstoffen, oder mit Polymergerbstoffen, Syntanen, Harzgerbstoffen, vegetabilen Gerbstoffen oder Kombinationen aus den vorgenannten Gerbstoffen ergänzt werden.

- Im Anschluss an die erfindungsgemäße Behandlung kann man die erfindungsgemäß erhaltenen Leder bzw. Pelzfelle wie gerbereitechnisch üblich aufarbeiten.

- Ein weiterer Gegenstand der vorliegenden Erfindung sind Leder, hergestellt nach dem erfindungsgemäßen Verfahren. Nach dem erfindungsgemäßen Verfahren hergestellte Leder zeichnen sich durch sehr gute Gebrauchseigenschaften aus, beispielsweise durch sehr gute Hydrophobie, sehr guten Griff und hervorragend egale Färbung.

- Ein weiterer Gegenstand der vorliegenden Erfindung ist die Verwendung der erfindungsgemäßen Leder zur Herstellung von Bekleidungsstücken, beispielsweise Jacken, Mänteln, Schuhen und insbesondere Stiefeln. Ein weiterer Gegenstand der vorliegenden Erfindung ist die Verwendung der erfindungsgemäßen Leder zur Herstellung von Möbeln und Möbelteilen, beispielsweise Ledersofas, Ledersesseln, Armlehnen für Stühle, Sessel oder Sofas oder Bänke. Ein weiterer Gegenstand der vorliegenden Erfindung ist die Verwendung der erfindungsgemäßen Leder zur Herstellung von Autoteilen, beispielsweise Autositzen, Teilen von Armaturenbrettern und Innenverkleidungsteilen, beispielsweise in Autotüren.

Ein weiterer Gegenstand der vorliegenden Erfindung sind Pelzfelle, behandelt nach dem erfindungsgemäßen Verfahren. - Ein weiterer Gegenstand der vorliegenden Erfindung sind Formulierungen, enthaltend

1 bis 20 Gew.-%, bezogen auf die Formulierung, eines Gemisches von Polysiloxanen, enthaltend

10 bis 90 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-haltigen Polysiloxanen,

90 bis 10 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-freien Polysiloxanen,

sowie 3 bis 25 Gew.-%, bevorzugt 5 bis 20 und besonders bevorzugt 8 bis 18 Gew.-%, bezogen auf die Formulierung, mindestens eines Emulgators.

, die dadurch gekennzeichnet sind, dass es sich bei den Carboxylgruppen-haltigen Polysiloxanen um solche Polysiloxane handelt, welche die Strukturelemente der Formeln I, II und optional III a und III b enthalten und dass die Carboxylgruppen-freien Polysiloxane aus Strukturelementen der oben bezeichneten Formeln I sowie optional III a, III b und/oder IV a aufgebaut sind. - Die Strukturelemente der Formeln I, II, III a und III b sind wie oben stehend definiert.

- Die in erfindungsgemäßen Formulierungen enthaltenen Carboxylgruppen-haltigen Polysiloxane können weiterhin Strukturelemente der allgemeinen Formeln IV a und IV b enthalten.

- Als Emulgatoren in den erfindungsgemäßen Formulierungen können im Prinzip alle in wässrigen Systemen oberflächenaktiven Verbindungen genannt werden, die nichtionischer, anionischer, kationischer oder auch zwitterionischer Natur sein können.

- Besonders gut geeignete Emulgatoren sind N-acylierte Aminosäurederivate beispielsweise der Formel V, in denen die Variablen wie oben stehend definiert sind.

- Andere gut geeignete Emulgatoren sind Schwefel-haltige Emulgatoren.

- Als Schwefel-haltige Emulgatoren in den erfindungsgemäßen Formulierungen können im Prinzip alle Schwefel-haltigen in wässrigen Systemen oberflächenaktiven Verbindungen genannt werden, die nichtionischer, anionischer, kationischer oder auch zwitterionischer Natur sein können.

- Besonders gut geeignete Emulgatoren sind Schwefel-haltige Verbindungen beispielsweise der Formel VI, in denen die Variablen wie oben stehend definiert sind.

- In einer Ausführungsform der vorliegenden Erfindung handelt es sich bei den erfindungsgemäßen Formulierungen um solche Formulierungen, die dadurch gekennzeichnet sind, dass sie 10 bis 70 Gew.-%, bezogen auf die Formulierung, mindestens einer weiteren hydrophoben Verbindung enthalten.

- Bei weiteren hydrophoben Verbindungen handelt es sich in einer Ausführungsform der vorliegenden Erfindung um eine Kombination von mindestens einem natürlichen, bei Zimmertemperatur festen oder flüssigen Triglycerid und einem Paraffingemisch.

- Die erfindungsgemäßen Formulierungen können einen pH-Wert von 7 oder mehr aufweisen. Vorzugsweise weisen sie einen pH-Wert im Bereich von 7 bis maximal 10 auf.

- Bei den erfindungsgemäßen Formulierungen kann es sich vorzugsweise um wässrige Formulierungen mit einem Feststoffgehalt von bis zu 50 Gew.-% handeln, bezogen auf die gesamte Formulierung.

- Die erfindungsgemäßen Formulierungen weisen eine sehr gute Lagerstabilität auf. Außerdem lassen sich die erfindungsgemäßen Formulierungen ausgezeichnet im erfindungsgemäßen Verfahren einsetzen.

- Ein weiterer Gegenstand der vorliegenden Erfindung ist ein Verfahren zur Herstellung der erfindungsgemäßen Formulierungen, im Folgenden auch erfindungsgemäßes Herstellverfahren genannt. Das erfindungsgemäße Herstellungsverfahren lässt sich im Allgemeinen so durchführen, dass man die Komponenten Carboxylgruppen-freies Polysiloxan, Carboxylgruppen-haltiges Polysiloxan und einen oder mehrerer Emulgatoren sowie gegebenenfalls hydrophobe Verbindung oder hydrophobe Verbindungen miteinander mischt. Die Reihenfolge der Zugabe der einzelnen Komponenten ist nicht kritisch. Das kann beispielsweise durch einfaches Verrühren der Komponenten geschehen, beispielsweise mit einem Mixer oder einem Ultra-Thurax-Rührer. In einigen Fällen erfolgt eine weitere Homogenisierung, z.B. mit einem Spalthomogenisator. Besonders lagerstabile erfindungsgemäße Formulierungen erhält man, wenn man eine weitere Homogenisierung durchführt.

- Die Erfindung wird durch Beispiele erläutert.

- In einem Becherglas wurden bei Zimmertemperatur die unten aufgeführten Komponenten gemäß Tabelle 1 verrührt.

- Carboxylgruppen-haltiges Polysiloxan "PS 1": alle R1 sind CH3, A1: -(CH2)10-, Z1: Einfachbindung, kinematische Viskosität v im Bereich 500 - 850 mm2/s, bestimmt bei Zimmertemperatur, Molekulargewicht Mn: 10.000 g/mol, im statistischen Mittel 127 Strukturelemente I und 2 bis 3 Strukturelemente II pro Molekül, Strukturelemente II sind statistisch verteilt.

- Carboxylgruppen-freies Polysiloxan "PS 2": alle R1 sind CH3, kinematische Viskosität v von 350 mm2/s, bestimmt bei Zimmertemperatur, Molekulargewicht Mn: 7.500 g/mol.

- Emulgator: N-Oleylsarcosin als Natriumsalz, kommerziell erhältlich bei

BASF Aktiengesellschaft. - Natives Triglycerid: Lipodermöl, ein Rinderklauenöl.

- Synthetisches Öl: Paraffingatsch 36/38, kommerziell erhältlich bei Shell und bei Total-Fina.

- Es wurden die erfindungsgemäßen Formulierungen 1.1. bis 1.4 sowie für Vergleichsexperimente die Formulierungen V 1.5 und V 1.6 hergestellt. Die Zusammensetzung der Formulierungen geht aus Tabelle 1 hervor.

- Zur Qualitätskontrolle von den so erhaltenen Emulsionen 10 ml entnommen und mit Wasser auf 100 ml aufgefüllt. Es entstanden über Nacht lagerstabile Emulsionen.

Tabelle 1 Komponente 1.1 1.2 1.3 1.4 V 1.5 V 1.6 PS 1 [g] 5,0 5,0 5,0 5,0 10,0 - PS 2 [g] 10,0 5,0 5,0 5,0 - 10,0 N-Oleylsarcosin [g] 12,9 10,0 10,0 17,0 12,9 10,0 Triglycerid [g] 15,3 15,0 10,0 13,0 12,5 17,0 NaOH [g] 1,5 1,3 1,2 2,0 1,5 1,5 Paraffingatsch [g] 15,3 15,0 18,8 8,0 15,3 13,0 Wasser [ml] 45,0 51,3 50,0 50,0 50,0 50,0 pH-Wert 8,5 8,5 8,0 9,0 8,5 8,5 - Es wurde nach der folgenden allgemeinen Rezeptur vorgegangen.

- Die Angaben in Gew.-% beziehen sich jeweils auf das Falzgewicht, wenn nicht anders angegeben. Bei allen Operationen wurde das Fass etwa 10 mal pro Minute gedreht, wenn nicht anders angegeben.

- In einem drehbaren 50-I-Fass mit Einbauten wurden 2,5 kg Chrom-gegerbtes Rindsleder (wet blue) mit einer Falzstärke von 2,5 mm mit 100 Gew.-% Wasser, 3 Gew.-% Natriumformiat und 1 Gew.-% MgO versetzt. Nach 15 Minuten wurden 0,6 Gew.-% NaHCO3 zugegeben und bei 35°C über eine Zeitdauer von 150 Minuten entsäuert, so dass sich ein pH-Wert von 4,8 einstellte.

- Anschließend wurde das Leder mit 3 Gew.-% mit den folgenden charakteristischen Daten versetzt:

30 Gew.-%ige wässrige, mit NaOH teilneutralisierte Polymerlösung; Homopolymer der Methacrylsäure, Mn ca. 10.000; K-Wert nach Fikentscher: 12, Viskosität der 30 Gew.-% Lösung: 65 mPa·s (DIN EN ISO 3219, 23°C), pH-Wert 5,1.

Es wurde 30 Minuten nachgegerbt. - Im ersten Behandlungsschritt wurde 2 Gew.-% Formulierung 1.1 zugegeben und weitere 30 Minuten gewalkt. Anschließend wurden innerhalb von 10 Minuten 3 Gew.-% des Vegetabilgerbstoffs Mimosaextrakt und 2 Gew.-% des Lederfarbstoffs Luganil® Black NT, kommerziell erhältlich bei BASF Aktiengesellschaft. Außerdem wurden 2 Gew.-% des Harzgerbstoffes Relugan® D, kommerziell erhältlich bei BASF Aktiengesellschaft, 3 Gew.-% des Vegetabilgerbstoffs Chestnut® und 3 Gew.-% des Syntans Basyntan SL® zugegeben, kommerziell erhältlich bei BASF Aktiengesellschaft. Die Behandlung wurde über einen Zeitraum von einer Stunde fortgesetzt.

- Im zweiten Behandlungsschritt wurden weiter 7,5 Gew.-% Formulierung 1.1 zugesetzt und bei einem pH-Wert von 4,7 über 12 Stunden weiter gewalkt.

- Anschließend wurden 100 Gew.-% Wasser mit einer Temperatur von etwa 70°C zugegeben, so dass sich eine Temperatur von 50°C einstellte, und mit Ameisensäure portionsweise über einen Zeitraum von 80 Minuten ein pH-Wert von 3,6 eingestellt.

- Die Flotte wurde abgelassen, das Leder zweimal mit je 200 Gew.-% Wasser mit einer Temperatur von 40°C gewaschen. Anschließend wurde der Top mit 100 Gew.-% Wasser versetzt und bei einer Temperatur von 40°C mit einer Mischung aus 0,2 Gew.-% Leather Black VM und 0,3 Gew.-% des Lederfarbstoffs Luganil® Black AS, kommerziell erhältlich bei BASF Aktiengesellschaft, sowie 0,2 Gew.-% Ameisensäure bei einem pH-Wert von 3,6 die Topfärbung durchgeführt. Anschließend wurde die Flotte abgelassen, mit 100 Gew.-% Wasser versetzt und mit 3 Gew.-% Cr(III)-Sulfat bei einem pH-Wert von 3,5 behandelt.

- Schließlich wurde zweimal mit Wasser gewaschen, getrocknet und gerbereiüblich aufgearbeitet. Man erhielt das erfindungsgemäße Leder 3.1.

- Die Eigenschaften der erhaltenen Leder gehen aus Tabelle 2 hervor.

- Beispiel 1 wurde wiederholt, jedoch wurde im ersten und im zweiten Behandlungsschritt jeweils Formulierung 1.2 statt 1.1 eingesetzt. Man erhielt das erfindungsgemäße Leder 3.2.

- Beispiel 1 wurde wiederholt, jedoch wurde im ersten und im zweiten Behandlungsschritt jeweils Formulierung 1.3 statt 1.1 eingesetzt. Man erhielt das erfindungsgemäße Leder 3.3.

- Beispiel 1 wurde wiederholt, jedoch wurde im ersten und im zweiten Behandlungsschritt jeweils Formulierung 1.4 statt 1.1 eingesetzt. Man erhielt das erfindungsgemäße Leder 3.4.

- Beispiel 1 wurde wiederholt, jedoch wurde im ersten und im zweiten Behandlungsschritt jeweils Formulierung 1.5 statt 1.1 eingesetzt. Man erhielt die Vergleichs-Lederprobe V 3.5.

- Beispiel 1 wurde wiederholt, jedoch wurde im ersten und im zweiten Behandlungsschritt jeweils Formulierung 1.6 statt 1.1 eingesetzt. Man erhielt die Vergleichs-Lederprobe V 3.6.

Tabelle 2 Eigenschaften der erfindungsgemäßen Leder und der in den Vergleichsversuchen erhaltenen Leder Leder bzw. Vergleichs-Lederprobe 3.1 3.2 3.3 3.4 V 3.5 V 3.6 Maesertest 18.000 15.000 15.000 15.000 7600 400 26.000 12.000 17.000 18.000 8700 700 Statische Wasseraufnahme nach 2 Stunden 18 20 19 22 21 27 Färbung 3 3,5 3,5 5,5 4 (Schatten) 4 (Schatten) - Die Maesermessungen wurden mit einem Maesertester nach ASTM D 2099 jeweils als Doppelbestimmungen durchgeführt. Die statische Wasseraufnahme wurde bei 15% Stauchung durchgeführt und in Gew.-% angegeben, bezogen auf das fertige Leder. Die Färbung wurde durch optische Inspektion durch ein Probandenteam beurteilt. Die Bewertungen erfolgte mit Noten wie in der Schule: 1 (sehr gut) bis 6 (ungenügend)

- In einem 1000-ml-Dreihalskolben, ausgerüstet mit Rührer, Innenthermometer und Rückflusskühler wurden unter Ausschluss von Feuchtigkeit 115 g (0,3 mol) des verzweigten Alkohols der Formel VIII.1

- Der so erhältliche Monoester wurde auf 40°C abgekühlt und in 210 ml Wasser eingerührt, durch Zusatz von 17 g (0,21 mol) 50 Gew.-% wässriger NaOH teilneutralisiert und die erhaltene Mischung auf 80°C erwärmt. Danach wurden unter Rühren 28,5 g Natriumdisulfit zugefügt und die Mischung bei 80°C über einen Zeitraum von 6 Stunden weitergerührt. Anschließend wurde auf 40°C abgekühlt.

- Es wurde wie oben stehend vorgegangen, jedoch wurde statt 115 g des verzweigten Alkohols VIII.1. 148,9 g (0,3 Äquivalente, berechnet aus der OH-Zahl) Oxodicköl 135 eingesetzt.

- In einem Becherglas wurden bei Zimmertemperatur die unten aufgeführten Komponenten gemäß Tabelle 1 mit einem Mixer verrührt.

- Carboxylgruppen-haltiges Polysiloxan "PS 1": alle R1 = CH3, A1: -(CH2)10-, Z1: Einfachbindung, kinematische Viskosität v im Bereich 500 - 850 mm2/s, bestimmt bei Zimmertemperatur, Molekulargewicht Mn: 10.000 g/mol, im statistischen Mittel 127 Strukturelemente I und 2 bis 3 Strukturelemente II pro Molekül, Strukturelemente II statistisch verteilt.

- Carboxylgruppen-freies Polysiloxan "PS 2": alle R1 = CH3, kinematische Viskosität v von 350 mm2/s, bestimmt bei Zimmertemperatur, Molekulargewicht Mn: 7.500 g/mol.

-

- Natives Triglycerid: Lipodermöl, ein Rinderklauenöl.

- Synthetisches Öl: Paraffingatsch 36/38, kommerziell erhältlich bei Shell und bei Total-Fina.

- Anschließend wurde die so erhältliche Mischung mit Hilfe eines Spalthomogenisators SHL 105 der Fa. Brau und Luebbe homogenisiert, wobei ein Druck von 150 bar und eine Temperatur von 50°C gewählt wurde.

- Es wurde die erfindungsgemäße Formulierung 5.1 erhalten.

Zur Herstellung der erfindungsgemäßen Formulierungen 5.2 und 5.3 und der Vergleichsformulierungen V 5.4 bis V 5.5 wurde analog vorgegangen, jedoch wurden jeweils Zusammensetzungen gemäß Tabelle 3 gewählt. Die Zusammensetzung der Formulierungen geht aus Tabelle 3 hervor. - Zur Qualitätskontrolle von den so erhaltenen Emulsionen jeweils 10 ml entnommen und mit Wasser auf 100 ml aufgefüllt. Es entstanden Emulsionen, die über Nacht lagerstabil waren.

Tabelle 3 Formulierung 5.1 5.2 5.3 V 5.4 V 5.5 PS 1 [g] 1,0 2,0 0,5 - 4,0 PS 2 [g] 3,0 2,0 3,5 4,0 - Schwefel-haltiger Emulgator E 4.1 [g] 25 25 25 25 25 Oxoöl 135 [g] 17 17 17 17 17 Weißöl [g] 11,5 11,5 11,5 11,5 11,5 Vollentsalztes Wasser [ml] 42,5 42,5 42,5 42,5 42,5 pH-Wert 8,5 8,5 8,5 8,5 8,5 - Für Beispiel 5.6 wurde Beispiel 5.1 wiederholt, jedoch mit 25 g Schwefel-haltigem Emulgator E 4.2 statt E 4.1.

- Es wurde nach der folgenden allgemeinen Rezeptur vorgegangen.

Die Angaben in Gew.-% beziehen sich jeweils auf das Falzgewicht, wenn nicht anders angegeben. Bei allen Operationen wurde das Fass etwa 10 mal pro Minute gedreht, wenn nicht anders angegeben. - In einem drehbaren 50-I-Fass mit Einbauten wurden 2,5 kg Chrom-gegerbtes Rindsleder (wet blue) mit einer Falzstärke von 2,5 mm mit 100 Gew.-% Wasser, 3 Gew.-% Natriumformiat und 1 Gew.-% MgO versetzt. Nach 15 Minuten wurden 0,6 Gew.-% NaHCO3 zugegeben und bei 35°C über eine Zeitdauer von 150 Minuten entsäuert, so dass sich ein pH-Wert von 4,8 einstellte.

- Anschließend wurde das Leder mit 3 Gew.-% Polymerisat mit den folgenden charakteristischen Daten versetzt:

30 Gew.-%ige wässrige, mit NaOH teilneutralisierte Polymerlösung; Homopolymer der Methacrylsäure, Mn ca. 10.000; K-Wert nach Fikentscher: 12, Viskosität der 30 Gew.-% Lösung: 65 mPa·s (DIN EN ISO 3219, 23°C), pH-Wert 5,1. - Es wurde 30 Minuten nachgegerbt.

- Im ersten Behandlungsschritt wurde 10 Gew.-% Formulierung 5.1 zugegeben und weitere 30 Minuten gewalkt. Anschließend wurden innerhalb von 10 Minuten 3 Gew.-% des Vegetabilgerbstoffs Mimosaextrakt und 2 Gew.-% des Lederfarbstoffs Luganil® Black NT, kommerziell erhältlich bei BASF Aktiengesellschaft. Außerdem wurden 2 Gew.-% des Harzgerbstoffes Relugan® D, kommerziell erhältlich bei BASF Aktiengesellschaft, 3 Gew.-% des Vegetabilgerbstoffs Chestnut® und 3 Gew.-% des Sulfongerbstoffs aus

EP-B 0 459 168 , Beispiel K1 zugegeben. Die Behandlung wurde über einen Zeitraum von einer Stunde fortgesetzt. - Im zweiten Behandlungsschritt wurden weitere 7,5 Gew.-% Formulierung 5.1 zugesetzt und bei einem pH-Wert von 4,7 über 12 Stunden weiter gewalkt.

- Anschließend wurden 100 Gew.-% Wasser mit einer Temperatur von etwa 70°C zugegeben, so dass sich eine Temperatur von 50°C einstellte, und mit Ameisensäure portionsweise über einen Zeitraum von 80 Minuten ein pH-Wert von 3,6 eingestellt.

- Die Flotte wurde abgelassen, das Leder zweimal mit je 200 Gew.-% Wasser mit einer Temperatur von 40°C gewaschen. Anschließend wurde der Top mit 100 Gew.-% Wasser versetzt und bei einer Temperatur von 40°C mit einer Mischung aus 0,2 Gew.-% Leather Black VM und 0,3 Gew.-% des Lederfarbstoffs Luganil® Black AS, kommerziell erhältlich bei BASF Aktiengesellschaft, sowie 0,2 Gew.-% Ameisensäure bei einem pH-Wert von 3,6 die Topfärbung durchgeführt. Anschließend wurde die Flotte abgelassen, mit 100 Gew.-% Wasser versetzt und mit 3 Gew.-% Cr(III)-Sulfat bei einem pH-Wert von 3,5 behandelt.

- Schließlich wurde zweimal mit Wasser gewaschen, getrocknet und gerbereiüblich aufgearbeitet. Man erhielt das erfindungsgemäße Leder 6.1.

- Die Eigenschaften der erhaltenen Leder gehen aus Tabelle 4 hervor.

- Beispiel 6.1 wurde wiederholt, jedoch wurde im ersten und im zweiten Behandlungsschritt jeweils Formulierung 5.2 bis 5.3, V 5.4 bzw. V 5.5 statt 5.1 eingesetzt. Man erhielt das erfindungsgemäße Leder 6.2 bis 6.3 bzw. die Vergleichs-Lederproben V 6.4 bzw. V 6.5.

Tabelle 4 Eigenschaften der erfindungsgemäßen Leder und der in den Vergleichsversuchen erhaltenen Vergleichs-Lederproben Leder bzw. Vergleichs-Lederprobe 6.1 6.2 6.3 V6.4 V6.5 Eingesetzte Formulierung 5.1 5.2 5.3 V5.4 V5.5 Bally-Penetrometer Wasserdurchtritt nach [min] 120 130 60 40 110 Statische Wasseraufnahme nach 6 29 28 30 34 30 Stunden [Gew.-%] 32 29 32 39 28 Färbung 3 3,5 3 4 5 - Die Maesermessungen und die Wasseraufnahme wurden wie oben stehend durchgeführt.

Claims (15)

- Verfahren zur Hydrophobierung von Leder und Pelzfellen, dadurch gekennzeichnet, dass man Leder oder Pelzfelle vor, während oder nach der Nachgerbung mit einer oder mehreren Formulierungen behandelt, enthaltend 1 bis 30 Gew.-%, bezogen auf die Formulierung, eines Gemisches von Polysiloxanen, enthaltend

10 bis 90 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-haltigen Polysiloxanen,

90 bis 10 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-freien Polysiloxanen,

und 3 bis 25 Gew.-%, bezogen auf die Formulierung, mindestens eines Emulgators

wobei

es sich bei den Carboxylgruppen-haltigen Polysiloxanen um solche Polysiloxane handelt, die Strukturelemente der Formeln I, II und optional III a und III b

das oder die Carboxylgruppen-freien Polysiloxane linear oder cyclisch oder verzweigt sind und aus Strukturelementen der Formeln I sowie optional IIIa, Illb und/oder IVa aufgebaut sind,

wobei- lineare Carboxylgruppen-freie Polysiloxane aus Strukturelementen der Formeln I, IIIa und/ oder Illb bestehen,- cyclische Carboxylgruppen-freie Polysiloxane aus Strukturelementen der Formel I bestehen,- verzweigte Carboxylgruppen-freie Polysiloxane aus Strukturelementen der Formeln I, IVa, IIIa und/ oder Illb bestehen, - Verfahren nach Anspruch 1 , dadurch gekennzeichnet, dass die Formulierung 10 bis 70 Gew.-%, bezogen auf die Formulierung, mindestens einer weiteren hydrophoben Verbindung enthält.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass es sich bei mindestens einem Emulgator um eine N-acylierte Aminosäure handelt.

- Verfahren nach einem der Ansprüche 1 bis 2, dadurch gekennzeichnet, dass es sich bei mindestens einem Emulgator um einen Schwefel-haltigen Emulgator handelt.

- Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass es sich bei mindestens einem Schwefel-haltigen Emulgator um eine oder mehrere Verbindungen der allgemeinen Formel VI handelt

- Verfahren nach Ansprüche 2, dadurch gekennzeichnet, dass es sich bei der weiteren hydrophoben Verbindung um eine Kombination von mindestens einem natürlichen bei Zimmertemperatur festen oder flüssigen Triglycerid und einem Paraffingemisch handelt.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass man die Behandlung bei pH-Werten im Bereich von 4 bis 9 durchführt.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass man die Behandlung bei Temperaturen im Bereich von 20 bis 65°C durchführt.

- Leder, hergestellt nach einem Verfahren nach einem der Ansprüche 1 bis 8.

- Verwendung von Leder nach Anspruch 9 zur Herstellung von Bekleidungs-stücken, Möbeln oder Autoteilen.

- Pelzfelle, hergestellt nach einem der Ansprüche 1 bis 8.

- Formulierungen, enthaltend

1 bis 20 Gew.-%, bezogen auf die Formulierung, eines Gemisches von Polysiloxanen, bestehend aus

10 bis 90 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-haltigen Polysiloxanen,

90 bis 10 Gew.-%, bezogen auf das Gemisch, an einem oder mehreren Carboxylgruppen-freien Polysiloxanen,

3 bis 25 Gew.-%, bezogen auf die Formulierung, mindestens eines Emulgators,

wobei das oder die Carboxylgruppen-freien Polysiloxane linear oder cyclisch oder verzweigt sind und aus Strukturelementen der Formeln I sowie optional IIIa, Illb und/oder IVa aufgebaut sind,

und wobei

es sich bei den Carboxylgruppen-haltigen Polysiloxanen um solche Polysiloxane handelt, die Strukturelemente der Formeln I, II und optional III a und III b - Formulierungen nach Anspruch 12, dadurch gekennzeichnet, dass sie 10 bis 70 Gew.-%, bezogen auf die Formulierung, mindestens einer weiteren hydrophoben Verbindung enthalten.