EP1289691B2 - Verfahren zum stranggiessen eines metallstranges - Google Patents

Verfahren zum stranggiessen eines metallstranges Download PDFInfo

- Publication number

- EP1289691B2 EP1289691B2 EP01942855A EP01942855A EP1289691B2 EP 1289691 B2 EP1289691 B2 EP 1289691B2 EP 01942855 A EP01942855 A EP 01942855A EP 01942855 A EP01942855 A EP 01942855A EP 1289691 B2 EP1289691 B2 EP 1289691B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- strip

- strand

- cooling

- model

- metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 40

- 238000005266 casting Methods 0.000 title claims abstract description 36

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 24

- 239000002184 metal Substances 0.000 title claims abstract description 24

- 238000001816 cooling Methods 0.000 claims abstract description 37

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 34

- 239000010959 steel Substances 0.000 claims abstract description 34

- 238000009749 continuous casting Methods 0.000 claims abstract description 29

- 238000004364 calculation method Methods 0.000 claims abstract description 28

- 239000002826 coolant Substances 0.000 claims abstract description 19

- 230000015572 biosynthetic process Effects 0.000 claims abstract description 17

- 230000009467 reduction Effects 0.000 claims abstract description 3

- 238000004088 simulation Methods 0.000 claims description 14

- 238000001556 precipitation Methods 0.000 claims description 13

- 239000000126 substance Substances 0.000 claims description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 11

- 238000007711 solidification Methods 0.000 claims description 9

- 230000008023 solidification Effects 0.000 claims description 9

- 238000001953 recrystallisation Methods 0.000 claims description 8

- 238000010586 diagram Methods 0.000 claims description 6

- 229910017112 Fe—C Inorganic materials 0.000 claims description 2

- 230000007704 transition Effects 0.000 claims 3

- 230000009466 transformation Effects 0.000 description 20

- 239000000463 material Substances 0.000 description 11

- 230000008569 process Effects 0.000 description 9

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- 238000005096 rolling process Methods 0.000 description 8

- 229910001566 austenite Inorganic materials 0.000 description 7

- 230000006911 nucleation Effects 0.000 description 7

- 238000010899 nucleation Methods 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 6

- 238000005094 computer simulation Methods 0.000 description 6

- 238000000844 transformation Methods 0.000 description 6

- 229910000859 α-Fe Inorganic materials 0.000 description 6

- 229910001563 bainite Inorganic materials 0.000 description 5

- 230000001419 dependent effect Effects 0.000 description 5

- 229910052782 aluminium Inorganic materials 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- PIGFYZPCRLYGLF-UHFFFAOYSA-N Aluminum nitride Chemical compound [Al]#N PIGFYZPCRLYGLF-UHFFFAOYSA-N 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 229910000734 martensite Inorganic materials 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 229910001562 pearlite Inorganic materials 0.000 description 3

- 235000019362 perlite Nutrition 0.000 description 3

- 239000010451 perlite Substances 0.000 description 3

- 239000002244 precipitate Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- -1 aluminum nitrides Chemical class 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 230000003111 delayed effect Effects 0.000 description 2

- 230000029142 excretion Effects 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 238000005204 segregation Methods 0.000 description 2

- 239000011573 trace mineral Substances 0.000 description 2

- 235000013619 trace mineral Nutrition 0.000 description 2

- 230000001052 transient effect Effects 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 239000012491 analyte Substances 0.000 description 1

- 238000013528 artificial neural network Methods 0.000 description 1

- 244000052616 bacterial pathogen Species 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000009529 body temperature measurement Methods 0.000 description 1

- 238000004422 calculation algorithm Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 230000035784 germination Effects 0.000 description 1

- 238000005098 hot rolling Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 238000010310 metallurgical process Methods 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000004801 process automation Methods 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000002269 spontaneous effect Effects 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 238000009628 steelmaking Methods 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 238000012795 verification Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/16—Controlling or regulating processes or operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/16—Controlling or regulating processes or operations

- B22D11/22—Controlling or regulating processes or operations for cooling cast stock or mould

- B22D11/225—Controlling or regulating processes or operations for cooling cast stock or mould for secondary cooling

Definitions

- the invention relates to a method for continuously casting a metal strand, in particular a steel strand, wherein a strand drawn from a cooled fürierlcokille supported in a continuous casting mold downstream strand support means and cooled with coolant and optionally reduced in thickness and in which method values of a simulation model are constantly counted and in the sequence on-line cooling is set.

- thermodynamic changes in state of the strand are considered with great accuracy in further development of the above method, so that caused by such thermodynamic changes in state, for example, the disadvantages are responsible for internal cracks or edge cracks, reliably avoided.

- thermodynamic state changes of the entire strand such as changes in the surface temperature, the center temperature, the shell thickness, and also the mechanical state, such as the deformation behavior, etc.

- thermodynamic state changes of the entire strand are constantly included in a mathematical simulation model by solving the heat equation and it is the cooling of the strand in Depending on the calculated value of at least one of the thermodynamic state variables set, for the simulation, the strand thickness and the chemical analysis of the metal and the continuously measured casting speed are taken into account.

- precipitation formation and phase transformations in the cast product depend on the cooling rate, the temperature level and the deformation kinetics. It has been observed, for example, that in the case of delayed charging of slabs into an oven, e.g. due to long transport time, surface cracks (cracks) occur on the rolled product, which are due to damage along the grain boundaries. In particular, this applies to Aluminiumnitridausscheidept, which excrete increasingly at the grain boundaries and there obstruct the mobility of the grains to each other. Hot forming produces high stresses at the grain boundaries which, in the case of such precipitates, result in cracks after rolling. The excretion of A1N in the stable ⁇ range depends on the temperature-time history. The phase transformation of ⁇ into ⁇ , at temperatures between 900 ° C and 720 ° C, leads to almost spontaneous precipitation of the non-equilibrium aluminum nitrides.

- Another cause of surface cracks are segregations of trace elements, such as S, Sn, Cu, etc., at the grain boundaries. These segregations result in hot brittleness of the rolled product after rolling.

- the crack intensity is directly related to the starting grain size, ie, the larger the grain, the higher will be the crack intensity.

- the initial grain size is generally larger than cold-charged slabs which experience complete conversion of ⁇ to ⁇ .

- this effect can be positively influenced by a targeted temperature-time control, in particular, a rapid cooling to about 500 ° C, the precipitation processes favorably influenced. That Concentrated precipitation of nitrides at the austenite core boundaries is suppressed and replaced by a volume uniform distribution. Depending on the steel analysis and time of the temperature treatment, a fine pearlitic or bainitic microstructure results. Despite a low global loss of strength increases the material toughness. Local softening at the primary austenite grain boundaries is avoided and thus cracking is suppressed. The effect applies to both A1N excretions and trace elements that cause hot brittleness.

- the temperature control according to the prior art usually according to theoretical predictions and calculations.

- the amounts of water are controlled so that at different casting speeds in about the same surface temperatures are achieved on the strand.

- a temperature measuring device is used as the feedback, which measures the surface temperature of the cast product before and after the intensive application of water. These values are compared with those calculated and from these the optimum amount of water is determined after appropriate tests.

- the water control is thus purely coupled with the casting speed. Changes that occur due to transient conditions (short changes in speed, casting start with a cold machine, casting, etc.), can not be influenced, unless one uses a permanent temperature measurement. For this purpose, measuring instruments usually have only a low accuracy of measurement and are strongly influenced in particular by scale, which is located on the surface of the cast product. The feedback is inaccurate, a uniform intensive application of water is therefore not possible.

- Another disadvantage relates to the fact that with greatly varying casting speeds the optimum length of the distance in which the strand is to be intensively cooled to achieve a certain depth of influence of intensive cooling must change and it is not sufficient to change only the amount of water , If one has only inaccurate temperature signals to specify the optimum length or depth of the influence, one never reaches a desired optimum.

- the DE 196 12 420 A1 describes a method for achieving improved strand cooling at varying strand speed, model parameters such as mold length, strand geometry, strand velocity, melting temperature, enthalation enthalpy and cooling water volume being taken into account for different cooling models.

- the thermal model is extended with the functionality of a neural network to accommodate modeling parameters.

- a thermal modeling of the casting process coupled with a metallurgical modeling to influence the material properties online is not addressed here.

- phase proportions to a desired extent, such as e.g. For a steel strand, ensure phase fractions of ferrite, perlite, bainite and martensite, on the cast product - before or after rolling.

- thermodynamic changes in the state of the strand are taken into account in that under transient casting conditions, the surface temperatures of the strand only slightly from metallurgically required setpoints differ. This happens because the values of a simulation model are constantly included in the calculation and, as a result, the coolant quantity is set as a function of the calculated value. From the essay "IDS, TEMPSIMU, CASIM - THREE WINDOW APPLICATIONS FOR CONTINUOUS CASTING OF STEEL", presented at the 12th IAS Steelmaking Seminar, November 2-5, 1999, wholesome Aires, a method of the type mentioned is known.

- an off-line solidification model IDS an off-line steady-state heat transfer model TEMPSIMU and a dynamic on-line model CASIM, eg for calculating the sump peak and for controlling the secondary cooling are shown.

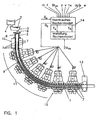

- the coupling of the models IDS, TEMPSIMU and CASIM is shown in FIG.

- the invention aims to avoid these disadvantages and difficulties and has set itself the task of further developing a continuous casting of the type described above in such a way that it is possible to pretend as the target formation of a desired microstructure of the metal, u.zw. for metals, i. Different chemical composition in steel continuous casting for all steel qualities to be cast or steel grades.

- thermodynamic state changes of the entire strand such as changes in surface temperature, center temperature, shell thickness by solving the equation of heat conduction and solving an equation describing the phase transformation kinetics constantly be taken into account and the cooling of the strand as a function of the calculated value of at least one of the thermodynamic Z is set for the simulation, the strand thickness and the chemical analysis of the metal and the continuously measured casting speed are taken into account; that a continuous phase transformation model of the metal is integrated into the calculation model, in particular according to Avrami; and that a current temperature TA calculated by the thermal calculation model is supplied on-line to the

- the Avrami equation describes in its general form all diffusion-controlled transformation processes for the respective temperature under isothermal conditions. By taking this equation into account in the calculation model, ferrite, pearlite and bainite fractions can be set in a very targeted manner during steel casting, u.zw. also taking into account a holding time at a certain temperature.

- the method is characterized in that with the calculation model thermal state changes of the entire strand, such as changes in surface temperature, the center temperature, the shell thickness, by solving the heat equation and solving a the Ausscheidungskinetik, in particular non-metallic and intermetallic precipitates, describing equation are constantly included and the cooling of the strand is set as a function of the calculated value of at least one of the thermodynamic state variables, wherein the strand thickness and the chemical analysis of the metal and the continuously measured casting speed are taken into account for the simulation, wherein advantageously the precipitation kinetics due to free phase energy and nucleation and use of thermodynamic parameters , in particular Gibb's energy, and Zener's germination is integrated into the computational model.

- Grain growth properties in particular taking into account recrystallization of the metal, are preferably integrated into the calculation model.

- dynamic and / or delayed and / or post recrystallization i. a recrystallization, which takes place later in an oven, are taken into account in the calculation model.

- a variable of the continuous casting influencing the structure formation is a on-line reduction in thickness prior to and / or after solidification of the strand in addition to the specific coolant quantity applied to the strand so that thermodynamic rolling, for example high-temperature rolling, also takes place during continuous casting.

- thermodynamic rolling at a surface temperature greater than A c3 can be considered.

- the mechanical state such as the deformation behavior

- the mechanical state is also always included in the calculation model by solving further model equations, in particular by solving the heat equation.

- a preferred embodiment is characterized in that quantitatively defined phase fractions are set by applying on-line calculated specific strand coolant amounts before and / or after the solidification of the strand.

- a defined microstructure is expediently set by applying an on-line calculated strand deformation before and / or after the solidification of the strand, which causes a recrystallization of the microstructure.

- An advantageous variant of the method according to the invention is characterized in that the specific final strand coolant quantity calculated after continuous casting of the strand in the end region of a secondary cooling zone in a cooling zone effecting enhanced cooling is set for the final casting phase conversion with setting of a quantitatively defined phase fraction of the strand.

- the calculation model to be used in accordance with the present invention calculates all the transformation temperatures and data necessary to predict and describe the transformation processes for the ferrite, perlite, bainite and martensite phase fractions.

- the temperature is defined as a function of time. Since the calculated conversion or precipitation fraction according to Avrami gives no information about the actual microstructure / quantity ratios, but only shows whether and how the equilibrium state is reached, the conversion components to the equilibrium lines from the iron / carbon are used to determine the structural component Diagram and also included in the calculation model. Nucleation events are accounted for due to the chemical Gibbs energy in the computational model (shown below for aluminum nitrides).

- ⁇ G chem ⁇ ⁇ G 0 AlN - R ⁇ T ⁇ ln X A ⁇ 1 + ln X N

- G 0 AlN is the standard Gibbs energy for the formation of AIN

- X A1 is the molar fraction of aluminum in the austenite volume

- X N is the average nitrogen content.

- ⁇ ⁇ G crit 16 ⁇ ⁇ 3 ⁇ ⁇ 2 ⁇ ⁇ G chem V AlN 2 gives the condition for nucleation again.

- ⁇ is the austenite / A1N interface energy.

- k B is the Boltzmann constant and D A1 is the spreading capacity of aluminum in austenite.

- Germ growth is considered according to Zener (for example, discussed in J. S. Kirkaldy, "Diffusion in the condensed state", The Universities Press, Harbor, 1985).

- the calculation process is carried out in two main stages. In the first stage, the number of germs currently formed is determined and in the second stage the growth of all previously formed precipitates is calculated.

- a steel strand 1 is formed from a molten steel 2 having a certain chemical composition by casting in a continuous casting mold 3.

- the molten steel 2 is poured from a ladle 4 via an intermediate vessel 5 and a pouring tube 6 extending from the tundish 5 into the continuous casting mold 3 by means of a pouring tube 6 formed in the casting mold 3 formed in the continuous casting mold 3.

- strand guide rollers 7 are provided for supporting the steel strand 1, which still has a liquid core 8 and initially only a very thin strand shell 9.

- the steel strand 1 emerging from the straight-through-die with a straight axis is deflected in a bending zone 10 into an arcuate path 11 and likewise supported therein by strand guide rollers 7.

- a directional zone 12 following the arcuate path 11 the steel strand 1 is again straightened and discharged via a discharge roller table or directly reduced in thickness on-line, e.g. by means of an on-line roll stand 13.

- this is cooled directly or indirectly - via strand guide rollers 7 provided with an internal cooling, whereby a certain temperature can be set on its surface up to a certain depth range.

- a computer 14 In the computer 14 are machine data m, the format f of the steel strand 1, material data, such as the chemical analysis St ch the molten steel 2, the casting state z, the casting speed v, the liquid steel temperature t fl , with the molten steel 2 enters the fürlglcolcille 3, and the desired microstructure ⁇ / ⁇ and optionally a deformation w of the steel strand 1, the way the strand guide is performed.

- This deformation can for example also be given by the straightening of the steel strand 1 in the straightening zone 12.

- the computer 14 is calculated using a metallurgical calculation model, which takes into account the phase conversion kinetics and nucleation kinetics according to the above-mentioned computational models, and a thermal calculation model that allows the temperature analysis due to the solution of the heat equation, a target amount of water Q s , u.zw. due to the current, already applied amount of water Q A , which is also entered into the computer.

- a metallurgical calculation model which takes into account the phase conversion kinetics and nucleation kinetics according to the above-mentioned computational models, and a thermal calculation model that allows the temperature analysis due to the solution of the heat equation, a target amount of water Q s , u.zw. due to the current, already applied amount of water Q A , which is also entered into the computer.

- the metallurgical calculation model takes into account the current steel analysis St ch in order to meet different material behavior.

- the current temperature T A calculated by the thermal calculation model is supplied on-line to the metallurgical calculation model and this continuously calculates the desired setpoint temperature T s , on the basis of which the thermal calculation model calculates and automatically sets the setpoint water quantity Q s for the individual strand cooling sections.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Continuous Casting (AREA)

- Treatment Of Steel In Its Molten State (AREA)

- Manufacture And Refinement Of Metals (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Stranggießen eines Metallstranges, insbesondere eines Stahlstranges, wobei ein Strang aus einer gekühlten Durchlauflcokille ausgezogen, in einer der Durchlaufkokille nachgeordneten Strangstützeinrichtung gestützt und mit Kühlmittel gekühlt sowie gegebenenfalls dickenreduziert wird und bei welchem Verfahren Werte eines Simulationsmodells ständig mitgerechnet werden und in der Folge on-line die Kühlung eingestellt wird.

- Es ist eine beim Stranggießen bekannte Anforderung, die Kühlung eines kontinuierlich gegossenen Stranges derart einzustellen, daß die Strangobertlächentemperatur vorgegebenen Werten, die gegebenenfalls vom Alter eines Querschnittselementes des Stranges abhängen, möglichst nahekommt. Dies ist insbesondere bei Strangverzögerungen und/oder Strangbeschleunigungen von besonderer Bedeutung.

- Aus der AT-B - 300.238 ist ein Verfahren zum Kühlen eines aus einer Durchlaufkokille austretenden Stranges bekannt, wobei die Sollwerte der Kühlwassermenge in Abhängigkeit von der chemischen Zusammensetzung des Strangmaterials, der Erstarrungszeit und weiters in Abhängigkeit vom augenblicklichen Integralwert der Gießgeschwindigkeit während des Weges des Stranges bis zur jeweiligen Kühlzone eingestellt werden, so daß die Strangoberflächentemperatur vorbestimmbar bleibt.

- Weiters ist es aus der

DE-C - 25 42 290 bekannt, vor dem Gießen einen bestimmten Temperaturverlauf entsprechend einer optimalen Gießgeschwindigkeit, für welche die Kühlmittelmengen für die Kühlung des Stranges eingestellt werden, vorzugeben und während des Gießens die gemessene wirkliche Gießgeschwindigkeit mit der optimalen Gießgeschwindigkeit zu vergleichen und aus Abweichungen der tatsächlichen Gießgeschwindigkeit von der optimalen Gießgeschwindigkeit eine Nachsteuerung für die Kühlmittelmengen vorzunehmen. - Aus der

DE-A - 2 344 438 ist es bekannt, während des Gießens durch Integrieren der Geschwindigkeit einzelner Strangabschnitte über die Laufzeit und durch gleichzeitiges Festhalten der von einem Strangabschnitt im Kühlbereich verbrachten Zeit die auf einen einzelnen Abschnitt aufgebrachte Kühlmittelmenge zu ermitteln und mit einer Sollmenge zu vergleichen, auf diese Weise sogenannte "Rest-Kühlmittelmengen" zu bestimmen und aus dieser Bestimmung heraus die Verweilzeit einzelner Strangabschnitte im gesamten Kühlbereich konstant zu halten. - Diese bekannten Verfahren ermöglichen Korrekturen der Kühlinittelmengen, die in erster Linie von der Gießgeschwindigkeit abhängen, also gießgeschwindigkeitsabhängige Regelungen, wobei jedoch die tatsächlichen thermodynamischen Zustandsänderungen des Stranges unberücksichtigt bleiben. Der Stand der Technik berücksichtigt also nur - kommt es zu einem Abweichen der tatsächlichen Gießgeschwindigkeit von der Gießgeschwindigkeit, für die die Strangkühlung eingestellt ist - Tendenzen, ohne jedoch den tatsächlichen Verhältnissen gerecht zu werden.

- Gemäß der

DE-A - 44 17 808 werden in Weiterentwicklung zu obigen Verfahren thermodynamische Zustandsänderungen des Stranges mit großer Genauigkeit berücksichtigt, so daß durch solche thermodynamische Zustandsänderungen verursachte Nachteile, die z.B. für Innenrisse oder Kantenrisse verantwortlich sind, zuverlässig vermieden werden. - Hierzu werden thermodynamische Zustandsänderungen des gesamten Stranges, wie Änderungen der Oberflächentemperatur, der Mittentemperatur, der Schalenstärke, und auch der mechanische Zustand, wie das Verformungsverhalten, etc., in einem mathematischen Simulationsmodell durch Lösen der Wärmeleitungsgleichung ständig mitgerechnet und es wird die Kühlung des Stranges in Abhängigkeit des errechneten Wertes mindestens einer der thermodynamischen Zustandsgrößen eingestellt, wobei für die Simulation die Strangdicke und die chemische Analyse des Metalles sowie die ständig gemessene Gießgeschwindigkeit berücksichtigt werden.

- Beim Direktverbund einer Stranggießanlage mit einem Walzwerk hängen Ausscheidungsbildung und Phasenumwandlungen im Gußprodukt von der Kühlrate, dem Temperaturniveau und von der Deformationskinetik ab. Es wurde beispielsweise beobachtet, daß im Falle eines zeitlich verzögerten Chargierens von Brammen in einen Ofen, z.B. infolge langer Transportzeit, Oberflächenrisse (Netzrisse) am Walzprodukt entstehen, welche auf eine Schädigung entlang der Korngrenzen zurückzuführen sind. Insbesondere trifft dies auf Aluminiumnitridausscheidungen zu, welche sich verstärkt an den Korngrenzen ausscheiden und dort die Mobilität der Körner zueinander behindern. Bei einer Warmumformung entstehen an den Korngrenzen hohe Spannungen, welche im Falle solcher Ausscheidungen in Rissen nach dem Walzen enden. Die Ausscheidung von A1N im stabilen γ-Bereich ist von der Temperatur-Zeitgeschichte abhängig. Durch die Phasenumwandlung von γ in α, bei Temperaturen zwischen 900°C und 720°C, kommt es zur annähernd spontanen Ausscheidung der sich nicht im Gleichgewicht befindlichen Aluminiumnitride.

- Zur Vermeidung der mit A1N-Ausscheidungen verbundenen Nachteile ist es bekannt (

EP-A - 0 650 790 ), den durcherstarrten Strang (Bramme, Vorblock, Knüppel) in oder nach der Stranggießanlage in solcher Art mit einem Kühlmedium zu kühlen, daß die Oberflächentemperatur einen bestimmten Wert von ca. 500 bis 550°C erreicht. Anschließend wird die Kühlung gestoppt und der gekühlte Abschnitt erwärmt sich von innen auf einen sich ergebenden Wert. - Eine andere Ursache von Oberflächenrissen sind Seigerungen von Spurenelementen, wie S, Sn, Cu etc., an den Korngrenzen. Diese Seigerungen resultieren in Heißbrüchigkeit des Walzproduktes nach dem Walzen. Die Rissintensität steht in einem direkten Zusammenhang mit der Ausgangskorngröße, d.h. je größer das Korn ist, umso höher wird die Rissintensität sein. In einem Direktverbundsystem ist die Ausgangskorngröße im allgemeinen größer als bei kalt chargierten Brammen, welche eine vollständige Umwandlung von γ in α erfahren.

- Auch dieser Effekt kann durch eine gezielte Temperatur-Zeitsteuerung positiv beeinflußt werden, wobei insbesondere eine rasche Abkühlung auf ca. 500°C die Ausscheidungsvorgänge günstig beeinflußt. D.h. eine konzentrierte Ausscheidung von Nitriden an den Austenitkomgrenzen wird unterdrückt und durch eine über das Volumen gleichmäßige Verteilung ersetzt. Je nach Stahlanalyse und Zeit der Temperaturbehandlung entsteht eine fein perlitische oder bainitische Gefügestruktur. Trotz einer geringen globalen Festigkeitseinbuße erhöht sich damit die Materialzähigkeit. Lokale Entfestigung an den primären Austenitkorngrenzen werden vermieden und folglich wird die Rißbildung unterdrückt. Der Effekt gilt sowohl für A1N-Ausscheidungen als auch für Spurenelemente, welche Heißbrüchigkeit hervorrufen.

- Die Temperatursteuerung erfolgt gemäß dem Stand der Technik üblicherweise entsprechend theoretischer Vorhersagen und Berechnungen. Die Wassermengen werden so gesteuert, daß bei unterschiedlichen Gießgeschwindigkeiten in etwa gleiche Oberflächentemperaturen am Strang erreicht werden. Üblicherweise wird dazu als Rückkoppelung eine Temperaturmeßeinrichtung verwendet, welche die Oberflächentemperatur des Gußproduktes vor und nach der intensiven Wasserbeaufschlagung mißt. Diese Werte werden mit berechneten verglichen und daraus nach entsprechenden Versuchen die optimale Wassermenge bestimmt.

- Die Wassersteuerung ist also rein mit der Gießgeschwindigkeit gekoppelt. Veränderungen, welche aufgrund von instationären Zuständen entstehen (kurze Geschwindigkeitsänderungen, Gießbeginn bei kalter Maschine, Gießende etc.), können damit nicht beeinflußt werden, außer man bedient sich einer permanenten Temperaturmessung. Hierzu dienende Messinstrumente haben üblicherweise nur eine geringe Meßgenauigkeit und werden stark inbesondere durch Zunder, welcher sich auf der Oberfläche des Gußproduktes befindet, beeinflußt. Die Rückkoppelung ist ungenau, ein gleichmäßiges intensives Beaufschlagen mit Wasser ist daher nicht möglich.

- Ein weiterer Nachteil betrifft den Umstand, daß sich bei stark veränderten Gießgeschwindigkeiten die optimale Länge der Strecke, in der der Strang intensiv zu kühlen ist, zur Erzielung einer bestimmten Tiefe des Einflusses der intensiven Kühlung verändern muß und es nicht ausreicht, nur die Wassermenge zu verändern. Hat man zur Vorgabe der optimalen Länge bzw. Tiefe des Einflußbereiches nur ungenaue Temperatursignale, erreicht man nie ein angestrebtes Optimum.

- Der Aufsatz H.P. Hougrady et al.; Möglichkeiten und Grenzen einer Simulation des Werkstoffverhaltens, Stahl und Eisen; Bd 116, Nr. 4 April 1996, Seiten 109 bis 113, gibt einen grundlegenden Überblick in Modelle, insbesondere physikalisch basierte Modelle, die zur Beschreibung von werkstoffkundlichen Vorgängen beim Verarbeiten von Metallen, insbesondere bei Walzprozessen, benutzt werden können. In diesem Dokument wird die Anwendbarkeit dieser Modelle zur Nachbildung von metallurgischen Vorgängen und deren Verifikation mit experimenteller Laborarbeit beschrieben. Hierdurch ist es möglich, sich grundlegend über physikalische Modelle zur Beschreibung von Phasenumwandlungen und Rekristallisation beim Walzumformen zu informieren. Ein Bezug auf eine Onlinemodellierung bzw. Regelung von Phasenumwandlungen des zu vergießenden Metalls in Stranggießanlagen ist in diesem Dokument nicht gegeben.

- Das Dokument C. Biegus et al.; Ermittlung von Werkstoffdaten zur Gefügesimulation, Stahl und Eisen, Bd 116 Nr. 5, 1996, Seiten 43 bis 49 zeigt Methoden auf, die es erlauben, Werkstoffeigenschaften experimentell zu ermitteln, die zur physikalisch basierten Modellierung von Phasenumwandlungen bzw. Rekristallisation notwendig sind.

- Die

DE 196 12 420 A1 beschreibt ein Verfahren zur Erzielung einer verbesserten Strangkühlung bei variierender Stranggeschwindigkeit, wobei für verschiedene Kühlmodelle Modellparameter, wie Kokillenlänge, Stranggeometrie, Stranggeschwindigkeit, Schmelztemperatur, Erstarrungsenthalpie und Kühlwasservolumen berücksichtig werden. Nach bevorzugten Ausführungsformen wird das thermische Modell mit der Funktionalität eines neuronalen Netzes zur Anpassung von Modellierparametern erweitert. Eine thermische Modellierung des Gießprozesses gekoppelt mit einer metallurgischen Modellierung um damit online die Werkstoffeigenschaften zu beeinflussen, ist hier nicht angesprochen. - In der

DE 197 17 615 A1 wird ein Simulationsansatz zur Beschreibung der Temperaturverteilung während des Warmwalzens beschrieben; es handelt sich um die Anwendung eines rein thermischen Modells. - Gemäß der

DE 195 08 476 A1 ist eine pauschale Prozessautomatisierung für Bandgießverfahren ohne nähere Angaben über die Art der Prozessregelung beinhaltet. In einer pauschalen Auflistung von Teilmodellen wird der Ausdruck Kornstruktur angesprochen, jedoch sind Angaben zu Modellierungsansätzen sowie zur Verwendung von diesem Teilmodell nicht enthalten. Es gibt keine Hinweise auf die Benutzung von Simulationtools um Phasenumwandlungen gezielt nach Produktanforderungen zu steuern. - Gemäß dem Stand der Technik wird die Stahlqualität nicht berücksichtigt. Dies hat zur Folge, daß manche (empfindliche) Stahlgüten überkühlt und unnötig thermisch beansprucht werden. Andererseits wird bei manch anderer Stahlsorte der gewünschte Effekt der Phasenumwandlung nicht erreicht. Insbesondere ist es nicht möglich, Phasenanteile in einem gewünschten Ausmaß, wie z.B. für einen Stahlstrang Phasenanteile an Ferrit, Perlit, Bainit und Martensit, am Gußprodukt - vor oder nach einer Walzung - sicherzustellen.

- Ein Verfahren der eingangs beschriebenen Art ist aus der

DE 44 17 808 A1 bekannt. Bei diesem Verfahren werden thermodynamische Zustandsänderungen des Stranges dahingehend berücksichtigt, dass bei instationären Gießbedingungen die Oberflächentemperaturen des Stranges nur wenig von metallurgisch erforderlichen Sollwerten abweichen. Dies geschieht dadurch, dass Werte eines Simulationsmodells ständig mitgerechnet werden und in der Folge die Kühlmittelmenge in Abhängigkeit des errechneten Wertes eingestellt wird. Aus dem Aufsatz "IDS, TEMPSIMU, CASIM - THREE WINDOW APPLICATIONS FOR CONTINUOUS CASTING OF STEEL", präsentiert auf dem 12. IAS Steelmaking Seminar, 2. bis 5. November 1999, Buenos Aires, ist ein Verfahren der eingangs genannten Art bekannt. Konkret werden ein off-line Erstarrungsmodel IDS, ein off-line steady-state Wärmetransfermodell TEMPSIMU und ein dynamisches on-line Modell CASIM z.B. zur Berechnung der Sumpfspitze und zur Regelung der Sekundärkühlung gezeigt. Die Koppelung der Modelle IDS, TEMPSIMU und CASIM ist in Fig 4 dargestellt. - Die Erfindung bezweckt die Vermeidung dieser Nachteile und Schwierigkeiten und stellt sich die Aufgabe, ein Stranggießverfahren der eingangs beschriebenen Art dahingehend weiterzuentwickeln, daß es möglich ist, als Zielvorgabe die Ausbildung eines gewünschten Gefüges des Metalls vorgeben zu können, u.zw. für Metalle, d.h. unterschiedlicher chemischer Zusammensetzung beim Stahl-Stranggießen für sämtliche zu gießenden Stahlqualitäten bzw. Stahlgüten. Beim Stahl-Stranggießen soll es inbesondere möglich sein, eine bestimmte Ferrit-, Perlit-Struktur einzustellen und/oder Ausscheidungen, wie Aluminiumnitridausscheidungen, an den Korngrenzen zu vermeiden.

- Diese Aufgabe wird bei einem Verfahren der eingangs beschriebenen Art dadurch gelöst, daß zur Ausbildung eines gewünschten Gefüges im gegossenen Strang das Stranggießen unter on-line-Berechnung unter Zugrundelegung eines die Ausbildung des gewünschten Gefüges des Metalles beschreibenden Rechenmodells durchgeführt wird, wobei die Gerugeausbildung beinflussende Variable des Stranggießverfahrens, wie zum Beispiel die zur Kühlung des Stranges vorgesehene spezifische Kühlmittelmenge, on-line-dynamisch, d.h. während des laufenden Gießens eingestellt werden, und dass mit dem Rechenmodell thermodynamische Zustandsänderungen des gesamten Stranges, wie Änderungen der Oberflächentemperatur, der Mittentemperatur, der Schalenstärke durch Lösen der Wärmeleitungsgleichung und Lösen von einer die Phasen-Umwandlungskinetik beschreibenden Gleichung ständig mitgerechnet werden und die Kühlung des Stranges in Abhängigkeit des errechneten Wertes mindestens einer der thermodynamischen Zustandsgrößen eingestellt wird, wobei für die Simulation die Strangdicke und die chemische Analyse des Metalles sowie die ständig gemessene Gießgeschwindigkeit berücksichtigt werden;

dass in das Rechenmodell ein kontinuierliches Phasen-Umwandlungsmodell des Metalles integriert ist, insbesondere nach Avrami;

und dass eine durch das thermische Rechenmodell errechnete aktuelle Temperatur TA on-line dem metallurgischen Rechenmodell zugeführt wird und dieses laufend die gewünschte Soll-Temperatur TS errechnet, aufgrund der das thermische Rechenmodell die Soll-Wassermenge QS für die einzelnen Strangkühlungsabschnitte errechnet und automatisch einstellt. - Durch die erfindungsgemäße Koppelung der Berechnung der Temperatur des Stranges mit dem Rechenmodell, das die Ausbildung eines bestimmten zeit- und temperaturabhängigen Gefüges des Metalles beinhaltet, ist es möglich, die Variablen des Stranggießverfahrens, die die Gerugeausbildung beeinflussen, wie z.B. die auf die Strangoberfläche aufzubringende Kühlmittelmenge, der chemischen Analyse des Metalles, sowie der örtlichen Temperaturgeschichte des Stranges anzupassen. Hierdurch kann gezielt eine gewünschte Gefügestruktur im weitesten Sinn (Korngröße, Phasenausbildung, Ausscheidungen) im oberflächennahen Bereich des Stranges erreicht werden.

- Die Avrami-Gleichung beschreibt in ihrer allgemeinen Form alle diffusionsgesteuerten Umwandlungsvorgänge für die jeweilige Temperatur unter isothermen Bedingungen. Durch Berücksichtigung dieser Gleichung im Rechenmodell können ganz gezielt beim Stahl-Stranggießen Ferrit-, Perlit- und Bainit-Anteile eingestellt werden, u.zw. auch unter Berücksichtigung einer Haltezeit bei bestimmter Temperatur.

- Vorzugsweise ist das Verfahren dadurch gekennzeichnet, daß mit dem Rechenmodell thermische Zustandsänderungen des gesamten Stranges, wie Änderungen der Oberflächentemperatur, der Mittentemperatur, der Schalenstärke, durch Lösen der Wärmeleitungsgleichung und Lösen einer die Ausscheidungskinetik, insbesondere nichtmetallischer und intermetallischer Ausscheidungen, beschreibenden Gleichung ständig mitgerechnet werden und die Kühlung des Stranges in Abhängigkeit des errechneten Wertes mindestens einer der thermodynamischen Zustandsgrößen eingestellt wird, wobei für die Simulation die Strangdicke und die chemische Analyse des Metalles sowie die ständig gemessene Gießgeschwindigkeit berücksichtigt werden, wobei vorteilhaft die Ausscheidungskinetik aufgrund freier Phasenenergie und Keimbildung und Verwendung thermodynamischer Grundgrößen, insbesondere der Gibb'schen Energie, und das Keimwachstum nach Zener in das Rechenmodell integriert ist.

- Zweckmäßig werden auch Gefügcmengenverhältnisse in Gleichgewichtszuständen gemäß Mehrstoffsystem-Diagrarnmen, insbesondere gemäß Fe-C-Diagramm, in das Rechenmodell integriert.

- Vorzugsweise sind in das Rechenmodell Kornwachstumseigenschaften, insbesondere unter Berücksichtigung von Rekristallisation des Metalles, integriert. Hierbei kann eine dynamische und/oder verzögerte und/oder eine post-Rekristallisation, d.h. eine Rekristallisation, die später in einem Ofen stattfindet, im Rechenmodell berücksichtigt werden.

- Vorzugsweise wird als die Gefügeausbildung beeinflussende Variable des Stranggießens eine während des Ausförderns des Stranges stattfindende Dickenreduktion vor und/oder nach Durcherstarrung des Stranges zusätzlich zur den Strang beaufschlagenden spezifischen Kühlmittelmenge on-line eingestellt, so daß auch während des Stranggießens stattfindende thermodynamische Walzungen, beispielsweise Hochtemperatur-thermodynamische Walzungen bei einer Oberflächentemperatur größer Ac3 berücksichtigt werden können.

- Weiters wird vorzugsweise mit dem Rechenmodell auch der mechanische Zustand, wie das Verformungsverhalten, durch Lösen weiterer Modellgleichungen, insbesondere durch Lösen der Wärmeleitgleichung ständig mitgerechnet.

- Eine bevorzugte Ausführungsform ist dadurch gekennzeichnet, daß mengenmäßig definierte Phasenanteile durch Aufbringen on-line errechneter spezifischer Strang-Kühlmittelmengen vor und/oder nach der Durcherstarrung des Stranges eingestellt werden.

- Weiters wird zweckmäßig ein definiertes Gefüge durch Aufbringen einer on-line errechneten Strangverformung vor und/oder nach der Durcherstarrung des Stranges, welche eine Rekristallisation des Gefüges bewirkt, eingestellt.

- Eine vorteilhafte Variante des erfindungsgemäßen Verfahrens ist dadurch gekennzeichnet, daß die zur das Stranggießen abschließende Phasenumwandlung mit Einstellung eines mengenmäßig definierten Phasenanteiles des Stranges errechnete spezifische Strang-Kühlmittelmenge nach Durcherstarrung des Stranges im Endbereich einer Sekundärkühlzone in einer eine verstärkte Kühlung bewirkenden Kühlzone eingestellt wird.

- Die Erfindung ist nachfolgend für das Stahlstranggießen näher erläutert. Eine Anwendung des erfindungsgemäßen Verfahrens für andere Metalle kann analog zu den nachstehenden Ausführungen vorgenommen werden.

- Das erfindungsgemäß zu verwendende Rechenmodell läßt aufgrund einer vorgegebenen chemischen Analyse des Stahls, der Austenitkomgröße und der Temperaturgeschichte des Stranges sämtliche Umwandlungstemperaturen und -daten, die zur Vorhersage und Beschreibung der Umwandlungsvorgänge für die Phasenanteile Ferrit, Perlit, Bainit und Martensit notwendig sind, berechnen.

- Hierfür wird zunächst ein Kohlenstoffäquivalent für die einzelnen Legierungsbestandteile errechnet. Daraus ergeben sich analysenabhängige Starttemperaturen für die Ferritumwandlung, für die Perlitumwandlung, die Bainitbildung und die Martensitbildung (aufgrund des Eisen/KohIcnstoff-Diagramms).

- Aufgrund der Avrami-Gleichung, die in ihrer allgemeinen Form alle diffusionsgesteuerten Umwandlungsvorgänge für die jeweilige Temperatur unter isothermen Bedingungen beschreibt, lassen sich Grundgleichungen für die Umwandlungskurven ermitteln.

worin X der Mengenanteil der umgewandelten Phase und b und n Parameter bedeuten, die abhängig sind von der Keimbildung und dem Wachstum der gebildeten Phase. Diese Parameter b und n sind analysenabhängig und können durch Dilatometer-Versuche bestimmt werden. Im Zusammenhang mit ZTU-Diagrammen lassen sich mit Hilfe der Avrami-Gleichung sowohl die Start- und die Endzeit als auch die Temperatur für die Ferrit-, Perlit- und Bainit-Umwandlung unter isothermischen Bedingungen berechnen. - Um nicht-isothermische Umwandlungen zu berücksichtigen, also die in der Stranggießanlage stattfindende - gegebenenfalls auch ungleichmäßig stattfindende - Kühlung des Stranges voll berücksichtigen zu können, wird aufgrund der im Rechner gespeicherten ZTU-Schaubilder und der Abhängigkeit der Temperatur als eine Funktion der Zeit der Anteil an umgewandeltem Material berechnet, u.zw. durch eine Integration der Avrami-Gleichung über die Kühlzeit des Stranges (vgl. T.T. Pham, E.B. Hawbolt, J.K. Brimacombe: "Preciding the onset of transformation under non continuous cooling conditions. II Application to austenite - pearlite transformation", Met. Mat. Trans. A, 26A, pp. 1993-2000, 1995).

wobei ts(T) eine virtuelle Beginnzeit der Umwandlung bei einer Temperatur T in Übereinstimmung zur tatsächlich umgewandelten Menge bedeutet. - Für diesen Berechnungsalgorithmus wird die Temperatur als Funktion der Zeit definiert. Da der berechnete Umwandlungs- bzw. Ausscheidungsanteil nach Avrami keine Auskunft über die tatsächlichen Gefüge/Mengen-Verhältnisse gibt, sondern lediglich erkennen läßt, ob und wie der Gleichgewichtszustand erreicht wird, werden zur Bestimmung des Gefügeanteils die Umwandlungsanteile auf die Gleichgewichtslinien aus dem Eisen/Kohlenstoff-Diagramm bezogen und ebenfalls im Rechenmodell berücksichtigt.

Keimbildungsvorgänge werden aufgrund der chemischen Gibb'schen Energie bzw. Phasenenergie im Rechenmodell berücksichtigt (nachstehend für Aluminiumnitride gezeigt).

wobei G0 AlN die Standard Gibb'sche Energie für die Bildung von AIN, XA1 der Molanteil von Aluminium im Austenitvolumen und XN der Durchschnittsstickstoffgehalt bedeuten. Die Keimbildungsrate läßt sich wie folgt berechnen:

worin S die Dichte der Keimbildung im Austenit bedeutet.

gibt die Bedingung für die Keimbildung wieder. Hierin ist σ die Austenit/A1N-Grenzflächenenergie. kB ist die Boltzmannkonstante und DA1 das Ausbreitungsvermögen von Aluminium in Austenit. - Das Keimwachstum wird nach Zener berücksichtigt (z.B. abgehandelt in J.S. Kirkaldy, "Diffusion in the condensed state", The Universities Press, Belfast, 1985).

- Das Rechenverfahren geht in zwei Hauptstufen vor sich. In der ersten Stufe wird die Anzahl der aktuell gebildeten Keime bestimmt und in der zweiten Stufe wird das Wachstum aller vorhergehend gebildeten Ausscheidungen berechnet.

- Zur weiteren Erläuterung der Erfindung dient die beiliegende Figur.

- Gemäß dieser wird ein Stahlstrang 1 aus einer Stahlschmelze 2 mit einer bestimmten chemischen Zusammensetzung durch Gießen in einer Durchlaufkokille 3 gebildet. Die Stahlschmelze 2 wird aus einer Gießpfanne 4 über ein Zwischengefäß 5 und ein vom Zwischengefäß 5 mittels eines unter den in der Durchlaufkokille 3 gebildeten Gießspiegel reichenden Gießrohres 6 in die Durchlaufkokille 3 gegossen. Unterhalb der Durchlaufkokille 3 sind Strangführungsrollen 7 zur Abstützung des Stahlstranges 1 vorgesehen, der noch einen flüssigen Kern 8 und zunächst eine nur sehr dünne Strangschale 9 aufweist.

- Der aus der Durchlaufkokille mit gerader Achse austretende Stahlstrang 1 wird in einer Biegezone 10 in eine Kreisbogenbahn 11 umgelenkt und in dieser ebenfalls durch Strangführungsrollen 7 gestützt. In einer der Kreisbogenbahn 11 nachfolgenden Richtzone 12 wird der Stahlstrang 1 wiederum geradegerichtet und über einen Auslaufrollgang ausgefördert oder direkt on-line dickenreduziert, z.B. mittels eines on-line angeordneten Walzgerüstes 13.

- Zur Kühlung des Stahlstranges 1 wird dieser direkt oder indirekt - über mit einer Innenkühlung versehene Strangführungsrollen 7 - gekühlt, wodurch an seiner Oberfläche bis in einen gewissen Tiefenbereich eine bestimmte Temperatur eingestellt werden kann.

- Die Versorgung des Stahlstranges 1 mit der für das gewünschte Gefüge des Stahlstranges 1 notwendigen Kühlmittelmenge erfolgt über einen geschlossenen oder offenen Regelkreis mittels eines Rechners 14. In den Rechner 14 werden Maschinendaten m, das Format f des Stahlstranges 1, Materialdaten, wie die chemische Analyse Stch der Stahlschmelze 2, der Gießzustand z, die Gießgeschwindigkeit v, die Flüssigstahltemperatur tfl, mit der die Stahlschmelze 2 in die Durchlauflcolcille 3 eintritt, sowie das gewünschte Gefüge α/γ und gegebenenfalls eine Verformung w des Stahlstranges 1, die am Wege der Strangführung durchgeführt wird, eingegeben. Diese Verformung kann z.B. auch durch das Geraderichten des Stahlstranges 1 in der Richtzone 12 gegeben sein.

- In dem Rechner 14 wird anhand eines metallurgischen Rechenmodells, das die Phasenumwandlungskinetik und Keimbildungskinetik gemäß der oben angegebenen Rechenmodelle berücksichtigt, und eines thermischen Rechenmodells, das die Temperaturanalyse aufgrund der Lösung der Wärmeleitungsgleichung ermöglicht, eine Soll-Wassermenge Qs errechnet, u.zw. aufgrund der aktuellen, bereits aufgebrachten Wassermenge QA, die ebenfalls in den Rechner eingegeben wird.

- Eine Lösung der Wärmeleitungsgleichung mittels eines Prozeßrechners ist Stand der Technik und z.B. in der

DE-C2 - 44 17 808 für das Stranggießen ausführlich abgehandelt. Als eine Möglichkeit zur Lösung der Wärmeleitungsgleichung ist das Finite Differenzen Verfahren mit Lagrangescher Beschreibungsweise angegeben. - Das metallurgische Rechenmodell berücksichtigt die aktuelle Stahlanalyse Stch, um unterschiedlichen Werkstoffverhalten gerecht zu werden. Die durch das thermische Rechenmodell errechnete aktuelle Temperatur TA wird on-line dem metallurgischen Rechenmodell zugeführt und dieses errechnet laufend die gewünschte Soll-Temperatur Ts, aufgrund der das thermische Rechenmodell die Soll-Wassermenge Qs für die einzelnen Strangkühlungsabschnitte errechnet und automatisch einstellt.

Claims (10)

- Verfahren zum Stranggießen eines Metallstranges, insbesondere eines Stahlstranges (1), wobei ein Strang (1) aus einer gekühlten Durchlaufkokille (3) ausgezogen, in einer der Durchlaufkokille (3) nachgeordneten Strangstützeinrichtung (7, 11) gestützt und mit Kühlmittel gekühlt sowie gegebenenfalls dickenreduziert wird und bei welchem Verfahren Werte eines Simulationsmodells ständig mitgerechnet werden und in der Folge on-line die Kühlung eingestellt wird, dadurch gekennzeichnet,

dass zur Ausbildung eines gewünschten Gefüges im gegossenen Strang das Stranggießen unter on-line-Berechnung unter Zugrundelegung eines die Ausbildung des gewünschten Gefüges des Metalles beschreibenden Rechenmodells durchgeführt wird, wobei die Gefügeausbildung beeinflussende Variable des Stranggießverfahrens, wie zum Beispiel die zur Kühlung des Stranges vorgesehene spezifische Kühlmittelmenge, on-linedynamisch, d.h. während des laufenden Gießens eingestellt werden;

dass mit dem Rechenmodell thermodynamische Zustandsänderungen des gesamten Stranges, wie Änderungen der Oberflächentemperatur, der Mittentemperatur, der Schalenstärke durch Lösen der Wärmeleitungsgleichung und Lösen von einer die Phasen-Umwandlungskinetik beschreibenden Gleichung ständig mitgerechnet werden und die Kühlung des Stranges in Abhängigkeit des errechneten Wertes mindestens einer der thermodynamischen Zustandsgrößen eingestellt wird, wobei für die Simulation die Strangdicke und die chemische Analyse des Metalles sowie die ständig gemessene Gießgeschwindigkeit berücksichtigt werden;

dass in das Rechenmodell ein kontinuierliches Phasen-Umwandlungsmodell des Metalles integriert ist, insbesondere nach Avrami; und

dass eine durch das thermische Rechenmodell errechnete aktuelle Temperatur TA on-line dem metallurgischen Rechenmodell zugeführt wird und dieses laufend die gewünschte Soll-Temperatur Ts errechnet, aufgrund der das thermische Rechenmodell die Soll-Wassermenge Qs für die einzelnen Strangkühlungsabschnitte errechnet und automatisch einstellt. - Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass mit dem Rechenmodell thermische Zustandsänderungen des gesamten Stranges, wie Änderungen der Oberflächentemperatur, der Mittentemperatur, der Schalenstärke, durch Lösen der Wärmeleitungsgleichung und Lösen einer die Ausscheidungskinetik, insbesondere nichtmetallischer und intermetallischer Ausscheidungen, beschreibenden Gleichung ständig mitgerechnet werden und die Kühlung des Stranges in Abhängigkeit des errechneten Wertes mindestens einer der thermodynamischen Zustandsgrößen eingestellt wird, wobei für die Simulation die Strangdicke und die chemische Analyse des Metalles sowie die ständig gemessene Gießgeschwindigkeit berücksichtigt werden.

- Verfahren nach Anspruch 2, dadurch gekennzeichnet, dass die Ausscheidungskinetik aufgrund freier Phasenenergie und Keimbildung und Verwendung thermodynamischer Grundgrößen, insbesondere der Gibb'schen Energie, und das Keimwachstum nach Zener in das Rechenmodell integriert ist.

- Verfahren nach einem oder mehreren der Anspruche 1 bis 3, dadurch gekennzeichnet, dass auch Gefügemengenverhältnisse in Gleichgewichtszuständen gemäß Mehrstoffsystem-Diagrammen, insbesondere gemäß Fe-C-Diagramm, in das Rechenmodell integriert sind.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass in das Rechenmodell Komwachstumseigenschaften, insbesondere unter Berücksichtigung von Rekristallisation des Metalles, integriert sind.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass als die Gefügeausbildung beeinflussende Variable des Stranggießens eine während des Ausförderns des Stranges stattfindende Dickenreduktion vor und/oder nach Durcherstarrung des Stranges zusätzlich zur den Strang beaufschlagenden spezifischen Kühlmittelmenge on-line eingestellt wird.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass mit dem Rechenmodell auch der mechanische Zustand, wie das Verformungsverhalten, durch Lösen weiterer Modellgleichungen, insbesondere durch Lösen der Wärmeleitgleichung, ständig mitgerechnet wird.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass mengenmäßig definierte Phasenanteile durch Aufbringen on-line errechneter spezifischer Strang-Kühlmittelmengen vor und/oder nach der Durcherstarrung des Stranges eingestellt werden.

- Verfahren nach einem oder mehreren der Anspruche 1 bis 8, dadurch gekennzeichnet, dass ein definiertes Gefüge durch Aufbringen einer on-line errechneten Strangverformung vor und/oder nach der Durcherstarrung des Stranges, welche eine Rekristallisation des Gefüges bewirkt, eingestellt wird.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass eine abschließende Phasenumwandlung, gegebenenfalls unter Berücksichtigung einer nachfolgenden Rückumwandlung, nach Durcherstarrung des Stranges in einer eine verstärkte Kühlung bewirkenden Kühlzone eingestellt wird.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT01942855T ATE346706T1 (de) | 2000-06-02 | 2001-06-01 | Verfahren zum stranggiessen eines metallstranges |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT0097200A AT409352B (de) | 2000-06-02 | 2000-06-02 | Verfahren zum stranggiessen eines metallstranges |

| AT9722000 | 2000-06-02 | ||

| PCT/AT2001/000183 WO2001091943A1 (de) | 2000-06-02 | 2001-06-01 | Verfahren zum stranggiessen eines metallstranges |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1289691A1 EP1289691A1 (de) | 2003-03-12 |

| EP1289691B1 EP1289691B1 (de) | 2006-11-29 |

| EP1289691B2 true EP1289691B2 (de) | 2012-07-11 |

Family

ID=3683713

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP01942855A Expired - Lifetime EP1289691B2 (de) | 2000-06-02 | 2001-06-01 | Verfahren zum stranggiessen eines metallstranges |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP1289691B2 (de) |

| AT (2) | AT409352B (de) |

| DE (1) | DE50111555D1 (de) |

| WO (1) | WO2001091943A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022201922A1 (de) | 2022-02-24 | 2023-08-24 | Sms Group Gmbh | Verfahren zur Planung und/oder Steuerung und/oder Regelung eines Herstellungsprozesses in einer metallurgischen Produktionsanlage mit mehreren aufeinanderfolgenden Prozessschritten |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT411026B (de) * | 2001-11-30 | 2003-09-25 | Voest Alpine Ind Anlagen | Verfahren zum stranggiessen |

| DE102005036068A1 (de) * | 2005-08-01 | 2007-02-08 | Siemens Ag | Modellierverfahren für den zeitlichen Verlauf des Zustands eines Stahlvolumens durch einen Rechner und hiermit korrespondierende Gegenstände |

| DE102004001037A1 (de) * | 2004-01-03 | 2005-07-28 | Sms Demag Ag | Diversifizierte Regelung der Sekundärkühlung einer Stranggießanlage |

| AT413951B (de) * | 2004-06-11 | 2006-07-15 | Voest Alpine Ind Anlagen | Verfahren zum stranggiessen eines metallstranges |

| DE102006056683A1 (de) | 2006-01-11 | 2007-07-12 | Sms Demag Ag | Verfahren und Vorrichtung zum Stranggießen |

| DE102007058109A1 (de) * | 2007-12-03 | 2009-06-04 | Sms Demag Ag | Vorrichtung zur Steuerung oder Regelung einer Temperatur |

| AT506847B1 (de) * | 2008-05-21 | 2011-07-15 | Siemens Vai Metals Tech Gmbh | Verfahren zum stranggiessen eines metallstrangs |

| AT506976B1 (de) * | 2008-05-21 | 2012-10-15 | Siemens Vai Metals Tech Gmbh | Verfahren zum stranggiessen eines metallstrangs |

| DE102009048567B4 (de) | 2008-10-23 | 2022-07-21 | Sms Group Gmbh | Verfahren und Anordnung zum Kühlen eines Gießstrangs in einer Stranggießanlage |

| DE102008055650A1 (de) | 2008-10-29 | 2010-05-06 | Sms Siemag Aktiengesellschaft | Verfahren zur Minimierung des Energiebedarfs und des CO2 Ausstoßes bei Dünnbrammenanlagen |

| AT507590A1 (de) † | 2008-11-20 | 2010-06-15 | Siemens Vai Metals Tech Gmbh | Verfahren und stranggiessanlage zum herstellen von dicken brammen |

| DE102009049897B4 (de) | 2009-10-20 | 2023-09-14 | Sms Group Gmbh | Verfahren und Vorrichtung zum Stranggießen eines Metallstranges |

| DE112011104849B4 (de) * | 2011-02-07 | 2019-05-09 | Primetals Technologies Austria GmbH | Verfahren zur Regelung einer Temperatur eines Strangs durch das Positionieren einer verfahrbaren Kühldüse in einer Strangführung einer Stranggießanlage |

| DE102011082158A1 (de) | 2011-09-06 | 2013-03-07 | Sms Siemag Ag | Gießverfahren, insbesondere Stranggießverfahren |

| EP2633929A1 (de) * | 2012-03-01 | 2013-09-04 | Siemens Aktiengesellschaft | Modellierung einer Gießwalzanlage |

| DE102013212713B4 (de) | 2013-06-28 | 2025-07-31 | Sms Group Gmbh | Verfahren zum Gießen eines Metallstrangs und Verfahren zur Bestimmung der Temperatur eines gegossenen Metallstrangs |

| DE102015223788A1 (de) | 2015-11-30 | 2017-06-01 | Sms Group Gmbh | Verfahren zum Stranggießen eines Metallstranges und durch dieses Verfahren erhaltener Gießstrang |

| DE102017213842A1 (de) * | 2017-08-08 | 2019-02-14 | Sms Group Gmbh | Verfahren und Anlage zum Stranggießen eines metallischen Produkts |

| CN118404021B (zh) * | 2024-06-27 | 2024-09-24 | 江西铜业集团铜板带有限公司 | 一种超薄铜板带工艺控制优化方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BE759738A (fr) * | 1969-12-03 | 1971-05-17 | Schloemann Ag | Procede pour refroidir de la matiere en barre sortant d'une lingotiere a bouts ouverts et dispositif pour l'execution de ce procede |

| AT408197B (de) * | 1993-05-24 | 2001-09-25 | Voest Alpine Ind Anlagen | Verfahren zum stranggiessen eines metallstranges |

| US5697423A (en) * | 1994-03-30 | 1997-12-16 | Lauener Engineering, Ltd. | Apparatus for continuously casting |

| DE19508476A1 (de) * | 1995-03-09 | 1996-09-12 | Siemens Ag | Leitsystem für eine Anlage der Grundstoff- oder der verarbeitenden Industrie o. ä. |

| DE19612420C2 (de) * | 1996-03-28 | 2000-06-29 | Siemens Ag | Verfahren und Einrichtung zur Steuerung der Kühlung eines Stranges in einer Stranggießanlage |

-

2000

- 2000-06-02 AT AT0097200A patent/AT409352B/de not_active IP Right Cessation

-

2001

- 2001-06-01 WO PCT/AT2001/000183 patent/WO2001091943A1/de not_active Ceased

- 2001-06-01 AT AT01942855T patent/ATE346706T1/de not_active IP Right Cessation

- 2001-06-01 EP EP01942855A patent/EP1289691B2/de not_active Expired - Lifetime

- 2001-06-01 DE DE50111555T patent/DE50111555D1/de not_active Expired - Lifetime

Non-Patent Citations (2)

| Title |

|---|

| 12th IAS Steelmaking Seminar, 2. - 5.11.1999, Buenos Aires, S. 488-497 † |

| Automation & Process Control Session - Paper No. 44, A. 1-6, Mai 1996 † |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022201922A1 (de) | 2022-02-24 | 2023-08-24 | Sms Group Gmbh | Verfahren zur Planung und/oder Steuerung und/oder Regelung eines Herstellungsprozesses in einer metallurgischen Produktionsanlage mit mehreren aufeinanderfolgenden Prozessschritten |

| EP4235318A1 (de) | 2022-02-24 | 2023-08-30 | SMS Group GmbH | Verfahren zur planung und/oder steuerung und/oder regelung eines herstellungsprozesses in einer metallurgischen produktionsanlage mit mehreren aufeinanderfolgenden prozessschritten |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1289691A1 (de) | 2003-03-12 |

| WO2001091943A1 (de) | 2001-12-06 |

| ATE346706T1 (de) | 2006-12-15 |

| DE50111555D1 (de) | 2007-01-11 |

| AT409352B (de) | 2002-07-25 |

| EP1289691B1 (de) | 2006-11-29 |

| ATA9722000A (de) | 2001-12-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1289691B2 (de) | Verfahren zum stranggiessen eines metallstranges | |

| EP2753439B1 (de) | Giessverfahren, insbesondere stranggiessverfahren | |

| EP3184202B1 (de) | Verfahren zum stranggiessen eines metallstranges | |

| AT408623B (de) | Verfahren zur überwachung und steuerung der qualität von walzprodukten aus warmwalzprozessen | |

| EP3096896B1 (de) | Verfahren zur optimierten herstellung von metallischen stahl- und eisenlegierungen in warmwalz- und grobblechwerken mittels eines gefügesimulators, -monitors und/oder -modells | |

| AT408197B (de) | Verfahren zum stranggiessen eines metallstranges | |

| DE102019208736A1 (de) | Verfahren zum Gießen eines Gießstrangs in einer Stranggießanlage | |

| EP1448330B1 (de) | Verfahren zum stranggiessen | |

| DE60125562T2 (de) | Herstellungsverfahren von angeforderten stahlbändern | |

| EP2673099B1 (de) | Verfahren zur regelung einer temperatur eines strangs durch das positionieren einer verfahrbaren kühldüse in einer strangführung einer stranggiessanlage | |

| EP3384260B1 (de) | Verfahren und system zum steuern und/oder regeln einer erwärmung eines gegossenen oder gewalzten metallprodukts | |

| EP4235318A1 (de) | Verfahren zur planung und/oder steuerung und/oder regelung eines herstellungsprozesses in einer metallurgischen produktionsanlage mit mehreren aufeinanderfolgenden prozessschritten | |

| EP3733323A1 (de) | Verfahren und stranggiessanlage zum giessen eines giessstrangs | |

| DE102009048567B4 (de) | Verfahren und Anordnung zum Kühlen eines Gießstrangs in einer Stranggießanlage | |

| WO2023089012A1 (de) | Verfahren zum herstellen eines warmbandes aus einem feinkornstahlwerkstoff | |

| EP3173166B1 (de) | Verfahren und vorrichtung zum einstellen der breite eines stranggegossenen metallstrangs | |

| AT413951B (de) | Verfahren zum stranggiessen eines metallstranges | |

| EP1641573B1 (de) | Vorrichtung zur herstellung von warmgewalztem warmband, insbesondere aus bandförmig stranggegossenem vormaterial | |

| EP3966356B1 (de) | Verfahren zur wärmebehandlung eines metallischen produkts | |

| EP4594028B1 (de) | Verfahren zum betrieb einer warmbandproduktionsanlage computerprogrammprodukt und warmbandproduktionsanlage zur herstellung eines warmbandes | |

| EP4247576B1 (de) | Verfahren zum verarbeiten von einer übergangsbramme oder -knüppel | |

| EP3934822B1 (de) | Verfahren zur herstellung eines metallischen bandes oder blechs | |

| EP4337402B1 (de) | Transportvorrichtung für brammen, verfahren zum betrieb einer transportvorrichtung und verwendung einer transportvorrichtung | |

| EP4124400A1 (de) | Verfahren zur feststellung einer defektwahrscheinlichkeit eines gegossenen produktabschnittes | |

| DE102019104419A1 (de) | Verfahren zur Einstellung verschiedener Kühlverläufe von Walzgut über der Bandbreite einer Kühlstrecke in einer Warmband- oder Grobblech-Straße |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20021018 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061129 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061129 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061129 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 50111555 Country of ref document: DE Date of ref document: 20070111 Kind code of ref document: P |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070228 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070312 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20070222 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070430 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: SIEMENS VAI METALS TECHNOLOGIES GMBH & CO |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: SMS DEMAG AG Effective date: 20070829 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| BERE | Be: lapsed |

Owner name: VOEST-ALPINE INDUSTRIEANLAGENBAU GMBH & CO Effective date: 20070630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070630 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070630 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070301 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070601 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070601 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061129 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061129 |

|

| RDAF | Communication despatched that patent is revoked |

Free format text: ORIGINAL CODE: EPIDOSNREV1 |

|

| APBM | Appeal reference recorded |

Free format text: ORIGINAL CODE: EPIDOSNREFNO |

|

| APBP | Date of receipt of notice of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA2O |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |

|

| APBQ | Date of receipt of statement of grounds of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA3O |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20100702 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20100617 Year of fee payment: 10 |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: SIEMENS VAI METALS TECHNOLOGIES GMBH |

|

| APBU | Appeal procedure closed |

Free format text: ORIGINAL CODE: EPIDOSNNOA9O |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20110601 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20120229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110630 |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110601 |

|

| 27A | Patent maintained in amended form |

Effective date: 20120711 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R102 Ref document number: 50111555 Country of ref document: DE Effective date: 20120711 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20120626 Year of fee payment: 12 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50111555 Country of ref document: DE Representative=s name: DANIEL OLIVER MAIER, DE Effective date: 20120816 Ref country code: DE Ref legal event code: R081 Ref document number: 50111555 Country of ref document: DE Owner name: SIEMENS VAI METALS TECHNOLOGIES GMBH, AT Free format text: FORMER OWNER: VOEST-ALPINE INDUSTRIEANLAGENBAU GMBH & CO, LINZ, AT Effective date: 20120816 Ref country code: DE Ref legal event code: R082 Ref document number: 50111555 Country of ref document: DE Representative=s name: MAIER, DANIEL OLIVER, DIPL.-ING. UNIV., DE Effective date: 20120816 Ref country code: DE Ref legal event code: R082 Ref document number: 50111555 Country of ref document: DE Representative=s name: KINNSTAETTER, KLAUS, DIPL.-PHYS.UNIV., DE Effective date: 20120816 Ref country code: DE Ref legal event code: R081 Ref document number: 50111555 Country of ref document: DE Owner name: PRIMETALS TECHNOLOGIES AUSTRIA GMBH, AT Free format text: FORMER OWNER: VOEST-ALPINE INDUSTRIEANLAGENBAU GMBH & CO, LINZ, AT Effective date: 20120816 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130601 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50111555 Country of ref document: DE Representative=s name: KINNSTAETTER, KLAUS, DIPL.-PHYS.UNIV., DE |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50111555 Country of ref document: DE Representative=s name: KINNSTAETTER, KLAUS, DIPL.-PHYS.UNIV., DE Ref country code: DE Ref legal event code: R081 Ref document number: 50111555 Country of ref document: DE Owner name: PRIMETALS TECHNOLOGIES AUSTRIA GMBH, AT Free format text: FORMER OWNER: SIEMENS VAI METALS TECHNOLOGIES GMBH, LINZ, AT |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20170621 Year of fee payment: 17 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50111555 Country of ref document: DE |

|