EP0489634A1 - Procédé de broyage de matières minérales - Google Patents

Procédé de broyage de matières minérales Download PDFInfo

- Publication number

- EP0489634A1 EP0489634A1 EP91403253A EP91403253A EP0489634A1 EP 0489634 A1 EP0489634 A1 EP 0489634A1 EP 91403253 A EP91403253 A EP 91403253A EP 91403253 A EP91403253 A EP 91403253A EP 0489634 A1 EP0489634 A1 EP 0489634A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- particles

- rollers

- mill

- recycling rate

- crusher

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

- B02C4/286—Feeding devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C21/00—Disintegrating plant with or without drying of the material

- B02C21/002—Disintegrating plant with or without drying of the material using a combination of a roller mill and a drum mill

- B02C21/005—Disintegrating plant with or without drying of the material using a combination of a roller mill and a drum mill the roller mill having cooperating rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C23/00—Auxiliary methods or auxiliary devices or accessories specially adapted for crushing or disintegrating not provided for in preceding groups or not specially adapted to apparatus covered by a single preceding group

- B02C23/08—Separating or sorting of material, associated with crushing or disintegrating

- B02C23/10—Separating or sorting of material, associated with crushing or disintegrating with separator arranged in discharge path of crushing or disintegrating zone

- B02C23/12—Separating or sorting of material, associated with crushing or disintegrating with separator arranged in discharge path of crushing or disintegrating zone with return of oversize material to crushing or disintegrating zone

Definitions

- the present invention relates to an improved process for fine grinding of solid particles of mineral materials, in particular of solid particles of brittle and / or fragile (non-plastic) mineral materials.

- roller mill also called drums or cylinders

- a spring, a piston or the like exerts a force tending to bring the rollers closer and therefore to oppose the spreading effect produced by the passage of the material between the rollers.

- the two (or more) rollers can be equipped with a mechanical drive system, or a single roller is equipped with this system, the other roller being simply mobile and driven by friction by the flow of particles moving down between the rollers substantially horizontal and parallel.

- the two rollers rotate in opposite directions to one another so as to drive down the bed of material which separates them.

- agglomerates are normal phenomenon, which must be passed when one wants to make fine grinding, and previous work shows that this formation is all the more important as the applied force is higher and the fineness sought itself higher, and also that it depends very much on the nature of the material treated, the formation of agglomerates with quartz, for example, only being done for extremely high pressures.

- the first consists of grinding grain by grain, which supposes that the grains, or a large majority of them, for example at least 90%, have a size larger than that of the inter-roller space (the slot).

- the second is bed milling, in which case the particles have all, or the vast majority, a size equal to or less than that of the inter-roller space.

- the third combines the two modes, namely grinding grain by coarse grain followed, in a narrower part of the slot, by grinding in a bed.

- the present invention remedies the defects of the prior art by proposing a method which combines, in an entirely new way, the pressure forces and the shear forces.

- the space located above the slot between the rollers is fed at a rate and over a width sufficient to maintain a pile of accumulated particles of a width and a height such that the average loading angle a (distinct from the engagement angle) of the rollers is between 30 and 80 °, preferably between 35 and 70 ° and even more preferably between 40 and 65 °.

- the angle a is that corresponding to a substantially continuous covering of each roller by the pile of accumulated particles of the load, forming a continuous bed between the two rollers.

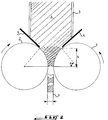

- FIGS 1 to 3 show various embodiments of the invention.

- FIG. 1 illustrates the mode of definition of the angle a.

- FIG. 2 illustrates an embodiment comprising recycling of the agglomerates without the use of a disintegrator.

- FIG. 3 illustrates an embodiment using an apparatus for disintegrating agglomerates distinct from the roller crusher.

- the rollers 1 and 2 receive a flow of particles to be ground 6 coming from the conduit 3, which is extended by movable flaps 4 and 5 making it possible to adjust the width of the flow reaching the surface of the rollers.

- the ground material and which in some cases contains agglomerates is discharged at 7.

- the angle a is that which is between the horizontal and the point of reception of a substantially continuous bed of particles as soon as they are accumulated on the height h corresponding to the angle a.

- At least 90% of the particles of the filler have an average size (average diameter) less than 2 times the width of the slot, as it remains during operation, and very advantageously at least 90% of the particles of the load have a size at most equal to that of the slot, with a preference for a rate of at least 98%.

- recycled particles are present, these have either a size satisfying the above requirements, if they are individual particles, or a larger apparent size in the case of aggregates, but these aggregates consist of individual particles which have the maximum size defined above. Recycled aggregates, even relatively large, are therefore considered to satisfy the stated size condition.

- the method of the invention can be applied to all loads of brittle or fragile mineral materials and, for example, to limestone, cement clinker, various natural silicates, sand, raw materials for the manufacture of cement, some fillers with a strong tendency to agglomerate, others less or not even at all at usual pressures.

- brittle (fragile) fillers and plastic fillers is made for example in FR - 381 569.

- a mineral filler as defined above is treated in a single pass. If necessary, it is then passed through a deagglomerator or a sorter.

- part of the product is recycled directly to the roller mill directly from this crusher, the recycling rate being from 1/1 to 4/1 or more, based on the weight of fresh charge feeding the crusher.

- the portion of particles which does not have the desired fineness is separated and it is recycled, even if it is at least partly in the form of more or less particles. strongly agglomerated.

- the recycling rate can be, for example, from 1/1 to 7/1 or more, related to the flow of fresh material.

- the agglomerates benefit from the friction effects which are manifested early at high angles.

- the two preferred embodiments are used simultaneously, above, the overall recycling rate being from 2/1 to 10/1, more specifically from 4.5 / 1 to 8/1 in the case of cement clinker.

- the product leaving the roller mill is subjected to the mechanical action of an agglomerate disintegrator, in a manner known per se, before separating the large particles to be recycled, the fine particles which constitute the product sought.

- the rollers preferably rotate at substantially the same speed to avoid the drawbacks associated with the use of different speeds, mentioned above.

- Their peripheral speed can be, for example, from 0.3 to 10 m / s, and preferably 0.5 to 2.5 m / s, which makes it easier to maintain a high loading angle.

- the mineral charge is passed through two successive roller mills as described for example in FR - 2 610 540.

- FIG. 2 represents a detailed embodiment of the invention.

- the fresh load 6 is admitted through the conduit 3 to the rollers 1 and 2 of the roller mill.

- the ground product is sent through line 13 to the sorter 8.

- the particles having the desired fineness are discharged through line 9 while coarse particles with any aggregates are sent through line 10 to the elevator 11 of conventional type, for be recycled through line 12 to the roller mill.

- part of the crude product of the crusher is returned directly to the crusher by lines 16, 11, 12 and 13.

- the ancillary devices such as springs, stops, force application pistons, and the control devices and regulation have not been shown for the sake of simplification. All these devices have been widely described in the prior art. The same applies, for example, to the configuration of the surface of the rollers (flat surface or surface provided with roughness, grooves, grooves or the like).

- the device of Figure 3 is similar to that of Figure 2 except that it further comprises a particle disintegrator 14 following the roller mill.

- This apparatus can be a tubular, ball, hammer, pendulum or the like.

- the invention also includes an installation comprising a roller crusher, means for driving at least one of the rollers in rotation, the other roller (or the other rollers) being themselves driven or simply free in rotation around their axis, deflector means for adjusting the width of the bed of particles to be ground, these means allowing feeding the mill at an angle (a) of 30 to 80 °, for example.

- Particles and aggregates larger than about 100 microns are separated at the outlet and recycled to the feed to the mill. Particles finer than about 100 microns constitute the desired product.

- the energy consumed at the press being of the order of 2 kWh / tonne of product passing through it.

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Crushing And Grinding (AREA)

- Disintegrating Or Milling (AREA)

- Processing Of Solid Wastes (AREA)

Abstract

Le broyeur comprend au moins deux rouleaux (1, 2) alimentés par un courant de particules (6). Le débit d'alimentation est tel que le lit de particules au-dessus des rouleaux atteint une hauteur (h) correspondant à un angle (a) compris entre 30 et 80°, de préférence entre 40 et 65°. Des volets (4 et 5) peuvent utilement canaliser les particules pour permettre le contrôle dudit angle. Application au broyage du clinker de ciment. <IMAGE>

Description

- La présente invention concerne un procédé amélioré de broyage fin de particules solides de matières minérales, notamment de particules solides de matières minérales cassantes et/ou fragiles (non plastiques).

- On a déjà proposé de broyer (moudre) finement des particules solides de matières minérales en utilisant divers appareils, notamment un broyeur à rouleaux, aussi appelés tambours ou cylindres, constitués d'au moins deux rouleaux qui tournent sur eux-mêmes, à une faible distance l'un de l'autre, en entraînant les particules individuellement ou sous forme de lit sensiblement continu. Un ressort, un piston ou équivalent exerce une force tendant à rapprocher les rouleaux et donc à s'opposer à l'effet d'écartement produit par le passage de la matière entre les rouleaux.

- Les deux (ou plus) rouleaux peuvent être équipés d'un système d'entraînement mécanique, ou encore un seul rouleau est équipé de ce sytème, l'autre rouleau étant simplement mobile et entraîné par friction par le flux de particules en mouvement descendant entre les rouleaux sensiblement horizontaux et parallèles.

- En fonctionnement, les deux rouleaux tournent en sens contraire l'un de l'autre de manière à entraîner vers le bas le lit de matière qui les sépare.

- Un procédé fonctionnant selon le principe évoqué, ci-dessus, a déjà été décrit, notamment dans les brevets DD - 81 035 et DE - 1 757 093. Lors du passage dans l'espace entre les rouleaux, le matériau est soumis à des efforts tels que le matériau, à la sortie, se retrouve dans un état de plus grande finesse, même si la poudre se retrouve au moins en partie sous forme d'agglomérats, agglomérats qu'il est d'ailleurs relativement aisé de désagréger ultérieurement, soit par passage dans un appareil de désagrégation tel qu'un broyeur à boulets ou analogue ou par recyclage au broyeur à rouleaux.

- La formation d'agglomérés (agglomérats) est un phénomène normal, par lequel il faut passer lorsqu'on veut faire du broyage fin, et les travaux antérieurs montrent que cette formation est d'autant plus importante que la force appliquée est plus élevée et la finesse recherchée elle-même plus élevée, et également qu'elle dépend beaucoup de la nature de la matière traitée, la formation d'agglomérés avec le quartz, par exemple, ne se faisant que pour des pressions extrêmement élevées.

- Comme indiqué aussi à de nombreuses reprises dans l'art antérieur, il n'est pas possible, avec les broyeurs à rouleaux, d'exprimer les pressions en MPa/cm² et l'on doit se contenter de donner les forces en Newtons par centimètre de longueur de rouleau à cause des incertitudes concernant le champ de pression (EP - 84 383 ; FR - 2 616 359). C'est pourquoi les auteurs de travaux antérieurs s'abstiennent, dans leur grande majorité, de mentionner des valeurs de pression. Il est clair que, suivant le diamètre des rouleaux, le taux de chargement des rouleaux, la nature et le comportement du matériau, les effets pourront varier grandement à force égale par centimètre.

- Comme expliqué dans EP - 84 383, trois mécanismes différents peuvent être mis en jeu : le premier consiste en un broyage grain par grain, ce qui suppose que les grains, ou une large majorité d'entre eux, par exemple au moins 90%, aient une taille supérieure à celle de l'espace inter-rouleaux (la fente). Le second est un broyage en lit, auquel cas les particules ont en totalité, ou en large majorité, une taille égale ou inférieure à celle de l'espace inter-rouleaux. Le troisième combine les deux modes, à savoir broyage grain par grain grossier suivi, dans une partie plus resserrée de la fente, par un broyage en lit.

- Dans le but d'éviter la formation d'agglomérés et d'obtenir directement la matière en poudre fine, on a examiné dans l'art antérieur si l'on pouvait adjoindre aux forces de pression des forces de cisaillement, ce résultat étant obtenu lorsqu'on fait tourner les rouleaux à des vitesses différentes. La conclusion de ce travail (Von der Ohe, Chemie Ingénieur Technik, 39, 1967, pages 357-364) est bien qu'on réduit la formation d'agglomérés, mais que ce résultat est obtenu au prix, à la fois, d'une consommation d'énergie accrue et d'une surface réduite du produit obtenu, ce qui amène à considérer cette méthode comme inutilisable lorsque des surfaces élevées sont requises comme dans le cas du clinker de ciment.

- Ainsi les méthodes cherchant à faire intervenir un effet de cisaillement, telles qu'envisagées jusqu'à présent, se sont soldées par un échec.

- La présente invention remédie aux défauts de la technique antérieure en proposant un procédé qui associe, de façon entièrement nouvelle, les efforts de pression et les efforts de cisaillement.

- Grâce à ce double effet, on obtient à travail égal de la machine, une plus grande finesse de grain et/ou de surface pour le produit et une plus faible formation d'agglomérés, soit un résultat à l'opposé de ce qui avait été obtenu auparavant par mise en oeuvre de force de cisaillement. En outre, quand on opère avec recyclage d'agglomérés et/ou de grains qui n'avaient pas la finesse requise pour le produit et qui ont été séparés par triage, tamisage, entraînement par gaz ou analogue, on confirme et amplifie même l'amélioration déjà constatée sans recyclage.

- En outre, lorsque tous les grains de la charge fraîche ont une taille au plus égale à celle de la fente, un mécanisme différent de celui habituellement utilisé est mis en oeuvre. En effet, comme souligné dans EP - 84 383, jusqu'à présent on prenait en considération un angle (α) dit "angle d'engrènement" qui exigeait qu'au moins une partie des grains aient une taille supérieure à celle de la fente.

- Selon le procédé de l'invention, on alimente l'espace situé au-dessus de la fente entre les rouleaux à un débit et sur une largeur suffisante pour maintenir un tas de particules accumulées d'une largeur et d'une hauteur telles que l'angle moyen de charge a (distinct de l'angle d'engrènement) des rouleaux soit compris entre 30 et 80°, de préférence entre 35 et 70° et de manière encore plus préférée entre 40 et 65°.

- L'angle a est celui correspondant à un recouvrement sensiblement continu de chaque rouleau par le tas de particules accumulées de la charge, formant un lit continu entre les deux rouleaux.

- Les figures 1 à 3 représentent divers modes de réalisation de l'invention.

- La figure 1 illustre le mode de définition de l'angle a.

- La figure 2 illustre un mode de réalisation comportant un recyclage des agglomérats sans emploi d'un désintégrateur.

- La figure 3 illustre un mode de réalisation utilisant un appareil de désintégration des agglomérés distinct du broyeur à rouleaux.

- Les rouleaux 1 et 2 reçoivent un flux de particules à broyer 6 provenant du conduit 3, lequel est prolongé par des volets mobiles 4 et 5 permettant de régler la largeur du flux atteignant la surface des rouleaux. La matière broyée et qui renferme dans certains cas des agglomérés est déchargée en 7. L'angle a est celui qui est compris entre l'horizontale et le point de réception d'un lit sensiblement continu de particules dès qu'elles se trouvent accumulées sur la hauteur h correspondant à l'angle a. Ces efforts combinent les effets de cisaillement et les effets d'écrasement.

- Si l'angle a n'a pas exactement la même valeur pour les deux rouleaux, on prend la moyenne entre les deux valeurs constatées.

- De préférence au moins 90% des particules de la charge ont une taille moyenne (diamètre moyen) inférieure à 2 fois la largeur de la fente, telle qu'elle se maintient en cours de fonctionnement, et très avantageusement au moins 90% des particules de la charge ont une taille au plus égale à celle de la fente, avec une préférence pour un taux d'au moins 98%.

- Si des particules recyclées sont présentes, celles-ci ont soit une taille satisfaisant les exigences ci-dessus, si ce sont des particules individuelles, soit une taille apparente plus grande s'il s'agit d'agrégats, mais ces agrégats sont constitués de particules individuelles qui ont au maximum la taille définie plus haut. Les agrégats recyclés, même relativement gros, sont donc considérés comme satisfaisant la condition de taille énoncée.

- Pour atteindre cette taille préférée des particules de la charge, celle-ci peut être soumise à un broyage grossier préalable si nécessaire.

- Sans vouloir être tenu par une explication quelconque du mécanisme de l'invention, il semble que les résultats favorables obtenus soient dus à ce que se superposent deux effets. Un effet essentiellement de pression qui intervient dans la portion relativement étroite de la fente entre les rouleaux, par exemple sur un angle de 5 à 15° à partir de l'horizontale, et un effet combiné de pression et de cisaillement qui se manifeste au-delà de l'angle précité et dès les angles les plus élevés indiqués plus haut, c'est-à-dire 65 à 80°. Il est cependant clair qu'il n'existe aucun moyen sérieux de mesurer en chaque pont l'intensité de ces forces ou pressions, comme cela a été signalé dans l'art antérieur.

- Le procédé de l'invention peut être appliqué à toutes les charges de matières minérales cassantes ou fragiles et, par exemple, au calcaire, au clinker de ciment, aux divers silicates naturels, au sable, aux matières premières de la fabrication du ciment, certaines charges présentant une forte tendance à l'agglomération, d'autres moins ou même pas du tout aux pressions usuelles. La distinction entre charges cassantes (fragiles) et charges plastiques est faite par exemple dans FR - 381 569.

- Ainsi qu'il a été dit plus haut, selon un premier mode de réalisation, on traite en une seule passe une charge minérale telle que définie plus haut. Si nécessaire on la passe ensuite dans un désagglomérateur ou une trieuse.

- Selon une forme de réalisation préférée, on recycle directement au broyeur à rouleaux une partie du produit directement issu de ce broyeur, le taux de recyclage étant de 1/1 à 4/1 ou plus, rapporté au poids de charge fraîche alimentant le broyeur.

- Selon une autre forme de réalisation préférée on sépare, après mouture, par simple triage, la portion de particules qui n'a pas la finesse désirée et on la recycle, même si elle se présente au moins en partie sous forme de particules plus ou moins fortement agglomérés. Le taux de recyclage peut être, par exemple, de 1/1 à 7/1 ou plus, rapporté au débit de matière fraîche.

- Dans les deux cas préférés, ci-dessus, les agglomérés bénéficient des effets de friction qui se manifestent précocement aux angles a élevés.

- De préférence, on met en oeuvre simultanément les deux formes de réalisation préférées, ci-dessus, le taux global de recyclage étant de 2/1 à 10/1, plus spécifiquement de 4,5/1 à 8/1 dans le cas du clinker de ciment.

- Selon une autre forme de réalisation, on soumet le produit sortant du moulin à rouleaux à l'action mécanique d'un désintégrateur d'agglomérés, de manière connue en soi, avant de séparer les grosses particules à recycler, des particules fines qui constituent le produit recherché.

- Les rouleaux tournent de préférence sensiblement à la même vitesse pour éviter les inconvénients liés à l'emploi de vitesses différentes, signalés plus haut. Leur vitesse périphérique peut être, par exemple, de 0,3 à 10 m/s, et de préférence 0,5 à 2,5 m/s ce qui permet plus aisément le maintien d'un angle de charge élevé.

- Dans un autre variante de l'invention, on fait passer la charge minérale dans deux broyeurs à rouleaux successifs comme décrit par exemple dans FR - 2 610 540.

- La figure 2 représente un mode détaillé de réalisation de l'invention. La charge fraîche 6 est admise par le conduit 3 aux rouleaux 1 et 2 du moulin à rouleaux. Le produit broyé est envoyé par le conduit 13 au trieur 8. Les particules ayant la finesse désirée sont évacuées par le conduit 9 tandis que les particules grossières avec les éventuels agrégats sont envoyées par le conduit 10 à l'élévateur 11 de type conventionnel, pour être recyclées par le conduit 12 au moulin à rouleaux. Selon une variante préférée, une partie du produit brut du broyeur est renvoyée directement au broyeur par les lignes 16, 11, 12 et 13. Les dispositifs annexes tels que ressorts, butées, pistons d'application de la force, et les dispositifs de contrôle et régulation n'ont pas été représentés dans un but de simplification. Tous ces dispositifs ont été largement décrits dans l'art antérieur. Il en va de même, par exemple, pour la configuration de la surface des rouleaux (surface plane ou pourvue d'aspérités, rainures, cannelures ou autres).

- Le dispositif de la figure 3 est analogue à celui de la figure 2 si ce n'est qu'il comporte en outre un désintégrateur de particules 14 à la suite du moulin à rouleaux. Cet appareil peut être un broyeur tubulaire, à boulets, à marteaux, un broyeur pendulaire ou analogue.

- L'invention comprend également une installation comprenant un broyeur à rouleaux, des moyens pour entraîner l'un au moins des rouleaux en rotation, l'autre rouleau (ou les autres rouleaux) étant eux-mêmes entraînés ou simplement libres en rotation autour de leur axe, des moyens déflecteurs pour régler la largeur du lit de particules à broyer, ces moyens permettant l'alimentation du broyeur sous un angle (a) de 30 à 80°, par exemple.

- L'exemple suivant illustre l'invention sans toutefois la limiter.

- On opère avec un moulin à deux rouleaux de diamètre égal à 600 mm et de longueur utile égale à 150mm. On alimente ce moulin en clinker de ciment de dimensions au plus égales à 13mm. L'écartement des rouleaux, en cours de fonctionnement, s'établit à environ 20mm. On applique une force tendant à rapprocher les rouleaux et on alimente l'appareil dans des conditions telles que l'angle (a) qui reçoit la charge soit de 50°.

- On sépare à la sortie les particules et agrégats supérieurs à environ 100 microns et on les recycle à l'alimentation du moulin. Les particules plus fines que 100 microns environ constituent le produit recherché.

- On constate que la consommation d'énergie est de 15 kWh par tonne de produit.

- L'énergie consommée à la presse étant de l'ordre de 2 kWh/tonne de produit la traversant.

Claims (10)

- Procédé de broyage de matières minérales, cassantes ou fragiles, dans un broyeur à rouleaux, caractérisé en ce qu'on alimente l'espace situé au-dessus de la fente entre les rouleaux à un débit et sur une largeur suffisante pour maintenir un tas de particules accumulées d'une largeur et d'une hauteur telles que l'angle moyen de charge (a) des rouleaux soit compris entre 30 et 80°.

- Procédé selon la revendication 1, dans lequel l'angle de charge est de 35 à 70°, de préférence de 40 à 65°.

- Procédé selon l'une quelconque des revendications 1 et 2, dans lequel au moins 90% des particules de la charge ont une taille moyenne inférieure à 2 fois la largeur de la fente entre les rouleaux lorsque la presse est en charge.

- Procédé selon l'une quelconque des revendications 1 à 3, dans lequel au moins 90% (de préférence au moins 98%) des particules de la charge ont une taille moyenne au plus égale à celle de la fente.

- Procédé selon l'une quelconque des revendications 1 à 4, dans lequel on recycle directement au broyeur une partie du produit directement issu de ce broyeur, le taux de recyclage étant de 1/1 à 4/1, rapporté au poids de charge fraîche alimentant le broyeur.

- Procédé selon l'une quelconque des revendications 1 à 4, dans lequel on soumet le produit qui est déchargé du broyeur à l'action d'un désintégrateur d'agglomérés puis à celle d'un séparateur de particules, on décharge les particules qui ont la finesse désirée et on recycle au broyeur les particules qui n'ont pas cette finesse, avec un taux de recyclage de 1/1 à 7/1, rapporté au poids de charge fraîche alimentant le broyeur.

- Procédé selon les revendications 5 et 6, dans lequel on effectue simultanément les recyclages des revendications 5 et 6, avec un taux de recyclage de 1/1 à 4/1 pour le produit issu directement du broyeur et un taux de recyclage de 1/1 à 7/1 pour les particules qui n'ont pas la finesse désirée, issues du séparateur de particules, le taux global de recyclage étant de 2/1 à 10/1.

- Procédé selon la revendication 7, dans lequel la matière minérale est du clinker de ciment et le taux global de recyclage est de 4,5/1 à 8/1.

- Installation pour la mise en oeuvre du procédé de l'une quelconque des revendications 1 à 8, caractérisée en ce qu'elle comprend un broyeur à rouleaux, des moyens pour entraîner ce broyeur en rotation et des moyens déflecteurs permettant l'alimentation du broyeur sous un angle de charge (a) de 30 à 80 °, de préférence 40 à 65°.

- Utilisation du procédé de l'une des revendications 1 à 8 ou de l'installation de la revendication 9 pour broyer le clinker de ciment.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR9015317A FR2670134A1 (fr) | 1990-12-06 | 1990-12-06 | Procede de broyage de matieres minerales. |

| FR9015317 | 1990-12-06 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0489634A1 true EP0489634A1 (fr) | 1992-06-10 |

Family

ID=9402983

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91403253A Ceased EP0489634A1 (fr) | 1990-12-06 | 1991-11-29 | Procédé de broyage de matières minérales |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP0489634A1 (fr) |

| JP (1) | JPH0639302A (fr) |

| DE (1) | DE489634T1 (fr) |

| FR (1) | FR2670134A1 (fr) |

| PT (1) | PT99717A (fr) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109876887A (zh) * | 2019-03-07 | 2019-06-14 | 大同新成新材料股份有限公司 | 一种压块活性炭直立炉入料装置 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2549089Y2 (ja) * | 1987-10-19 | 1997-09-24 | 株式会社ミツバ | 正逆転駆動制御回路 |

| CN110369033B (zh) * | 2019-07-16 | 2021-08-06 | 江西亚香香料有限公司 | 一种化工原料研磨烘干装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2381569A1 (fr) * | 1977-02-24 | 1978-09-22 | Schoenert Klaus | Procede de broyage fin et tres fin de matieres fragiles |

| EP0084383B1 (fr) * | 1983-01-24 | 1986-06-18 | Klöckner-Humboldt-Deutz Aktiengesellschaft | Procédé de broyage continu par compression de matériau friable |

| DE3535406A1 (de) * | 1985-10-03 | 1987-04-09 | Krupp Polysius Ag | Verfahren und anlage zur zerkleinerung von mahlgut |

-

1990

- 1990-12-06 FR FR9015317A patent/FR2670134A1/fr active Granted

-

1991

- 1991-11-29 DE DE1991403253 patent/DE489634T1/de active Pending

- 1991-11-29 EP EP91403253A patent/EP0489634A1/fr not_active Ceased

- 1991-12-06 PT PT9971791A patent/PT99717A/pt not_active Application Discontinuation

- 1991-12-06 JP JP32322491A patent/JPH0639302A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2381569A1 (fr) * | 1977-02-24 | 1978-09-22 | Schoenert Klaus | Procede de broyage fin et tres fin de matieres fragiles |

| EP0084383B1 (fr) * | 1983-01-24 | 1986-06-18 | Klöckner-Humboldt-Deutz Aktiengesellschaft | Procédé de broyage continu par compression de matériau friable |

| DE3535406A1 (de) * | 1985-10-03 | 1987-04-09 | Krupp Polysius Ag | Verfahren und anlage zur zerkleinerung von mahlgut |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109876887A (zh) * | 2019-03-07 | 2019-06-14 | 大同新成新材料股份有限公司 | 一种压块活性炭直立炉入料装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| FR2670134B1 (fr) | 1995-01-27 |

| PT99717A (pt) | 1994-01-31 |

| JPH0639302A (ja) | 1994-02-15 |

| DE489634T1 (de) | 1992-09-24 |

| FR2670134A1 (fr) | 1992-06-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| FR2616359A1 (fr) | Procede et installation pour le broyage continu par compression de materiaux cassants | |

| EP0352192B1 (fr) | Procédé de broyage et compactage d'une matière minérale quelconque et installation pour la mise en oeuvre de ce procédé | |

| CA2055227C (fr) | Broyeur pour le broyage fin de materiaux | |

| JP5409634B2 (ja) | 鉱物性または非鉱物性材料の粉砕のための方法および装置 | |

| FR2524819A1 (fr) | Procede et broyeur a meules verticales, pour le classement pneumatique des matieres broyees | |

| EP0278858B1 (fr) | Procédé de broyage de matières minérales quelconques et installation pour la mise en oeuvre de ce procédé | |

| EP0489634A1 (fr) | Procédé de broyage de matières minérales | |

| EP2785461B1 (fr) | Broyeur par compression de lit de matières | |

| KR100509923B1 (ko) | U. s.롤러밀을 이용한 조골재 및 부순 모래 제조장치 | |

| EP0489633B1 (fr) | Procédé de broyage de matières cassantes comportant pour la mise en oeuvre du procédé une désagglomération sélective et installation | |

| EP0308350B1 (fr) | Procédé de broyage fin de minéraux et broyeur pour la mise en oeuvre de ce procédé | |

| EP0904153B1 (fr) | Procede de broyage en voie humide et broyeur pour la mise en oeuvre de ce procede | |

| FR2729587A1 (fr) | Procede et installation pour le broyage de matiere a broyer | |

| CA2285654C (fr) | Perfectionnements aux broyeurs a piste annulaire et rouleau | |

| JPH08309213A (ja) | ロール機 | |

| CA2279833C (fr) | Procede et installation pour reduire un materiau brut en morceaux en un materiau en grains selon une distribution granulometrique | |

| EP2566625A1 (fr) | Procede et installation de broyage d'une matiere minerale contenant au moins du calcium et des impuretes metalliques | |

| EP0348262B1 (fr) | Procédé de broyage fin de minéraux et broyeur à cylindres perfectionné pour la mise en oeuvre de ce procédé | |

| JPH11333310A (ja) | 骨材生産方法及びその装置 | |

| FR2660579A1 (fr) | Procede de broyage de matieres premieres solides, tels que des minerais. | |

| BE666409A (fr) | ||

| FR2742075A1 (fr) | Perfectionnements aux broyeurs a piste annulaire et rouleau | |

| WO2018154189A1 (fr) | Procédé de contrôle d'une machine de broyage à cône | |

| BE516406A (fr) | ||

| FR2751569A1 (fr) | Procede et installation pour le retraitement des boues issues de l'elaboration du beton |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE DE DK ES GB IT LU NL |

|

| GBC | Gb: translation of claims filed (gb section 78(7)/1977) | ||

| DET | De: translation of patent claims | ||

| 17P | Request for examination filed |

Effective date: 19921208 |

|

| 17Q | First examination report despatched |

Effective date: 19931116 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN REFUSED |

|

| 18R | Application refused |

Effective date: 19951230 |