EP0343425A2 - Regenerierfähiges Farbband für eine Thermo-Transfer-Druckeinrichtung - Google Patents

Regenerierfähiges Farbband für eine Thermo-Transfer-Druckeinrichtung Download PDFInfo

- Publication number

- EP0343425A2 EP0343425A2 EP89108320A EP89108320A EP0343425A2 EP 0343425 A2 EP0343425 A2 EP 0343425A2 EP 89108320 A EP89108320 A EP 89108320A EP 89108320 A EP89108320 A EP 89108320A EP 0343425 A2 EP0343425 A2 EP 0343425A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- ink ribbon

- ink

- regenerable

- printing

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J31/00—Ink ribbons; Renovating or testing ink ribbons

- B41J31/14—Renovating or testing ink ribbons

- B41J31/16—Renovating or testing ink ribbons while fitted in the machine using the ink ribbons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J31/00—Ink ribbons; Renovating or testing ink ribbons

- B41J31/02—Ink ribbons characterised by the material from which they are woven

Definitions

- the invention relates to a regenerative ink ribbon for a thermal transfer printing device according to the preamble of the main claim.

- printing ink In the case of thermal transfer printing devices which process plain papers, printing ink must be transferred to the recording medium in micro-pixels in the printing station. Ribbons with a thin carrier layer made of metal or heat-resistant plastic are usually used for this purpose, to which a color layer made of a thermoplastic printing ink is applied.

- the ink ribbon lies in the area of the printing station with its ink layer side on the recording medium to be printed and is point-heated by a print head to such an extent that the printing ink is plasticized in a micro pixel and transferred to the recording medium.

- EP-A-0 253 300 to also use printing inks in a thermal transfer printing device which are commercially available in offset printing technology as cold set or hot carbon inks. These colors consist of waxes and wax-like products, in which color pigments and carbon blacks are finely dispersed when they are produced in a liquid state. These colors have a low melting point, but solidify quickly at room temperature and are then smudge-proof.

- every possible pixel on the up Drawing medium must necessarily correspond to an area of equal size on the ink ribbon, the ink ribbon being transported synchronously with the recording medium through the printing station.

- the first condition applies regardless of whether printing ink is transferred to the recording medium in a pixel or not. If it is made clear that on average only about 3% of the total area of the recording medium is coated with printing ink, then it becomes clear that the ink ribbon is used very poorly.

- the ink ribbon as an endless ribbon which, when it rotates, passes through an inking unit after leaving the printing station, in which it is regenerated by renewed coating with printing ink.

- the dye layer of the ink ribbon is melted and then a new dye layer of about 2 to 5 ⁇ m thick is applied over the entire surface.

- the printing inks mentioned are quick-drying inks that solidify at room temperature.

- the ink ribbon rotating in the thermal transfer printing device therefore, after leaving the inking unit, passes through a cooling section on the way to the printing station, on which the ink layer cools below the solidification point.

- regenerable ink ribbons represents an essential step in keeping the printing costs within an economic framework.

- the ink ribbon in particular the backing layer, must be wear-resistant and, above all, heat-resistant.

- the carrier layer should have the lowest possible heat capacity in order to keep the energy required for the local transfer printing of the printing ink from the ink ribbon onto the recording medium to be printed as low as possible.

- the uniformity of the layer density the printing ink on the ribbon to achieve a high print quality, especially a uniform contrast of great importance.

- the known solution for a regenerative ink ribbon coated with a thermoplastic printing ink is not yet completely satisfactory.

- the present invention is therefore based on the object of providing a regenerable ink ribbon for use in a high-performance thermal transfer printing device with improved properties which, in particular with regard to its service life and the uniformity of the applied ink layer, meets the high demands.

- this object is achieved according to the invention in a regenerable ink ribbon of the type mentioned at the outset by arranging a network structure on the ink layer side of the carrier layer of the ink ribbon, in which the printing ink is embedded.

- this network structure can be formed from a fine-mesh fabric tape or, according to another development, from a network of capillaries arranged on the ink layer side of the base layer of the ink ribbon.

- the mesh size of the fabric band or the clear width of the capillaries should preferably be smaller than the diameter of the micro picture elements.

- Such an ink ribbon has a relatively large storage volume of printing ink in relation to its area and is nevertheless relatively easy to regenerate. This is due to the fact that in the inking unit, when the printing ink is newly applied, a simple scraping off of the ink ribbon is sufficient, because the printing ink in the liquid state largely self-levels due to capillary forces.

- the desired properties with regard to the uniformity of the ink layer and, at the same time, an adequate amount of ink per Area unit also created with a very simple design inking unit.

- the desired network structure on the layer side of the ink ribbon can be achieved with methods that are well controlled today. In the case of a fabric belt, conventional looping techniques can be used, the fabric only has to be sufficiently fine-meshed. If the network structure consists of a network of capillaries, such a labyrinth structure can be realized on the surface of very thin plastic or metal foils, for example using methods known from etching technology. The somewhat higher manufacturing effort for the backing layer of the ribbon is fully justified by its long service life and easy regenerability. Since the ink ribbon can be used for many thousands of printing cycles, the costs for the consumables, such as the ink carrier and the printing ink, are significantly reduced compared to the ink ribbon that is still common today and often cannot even be regenerated.

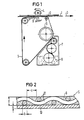

- FIG. 1 for a thermal transfer printing device schematically shows a recording medium 1, in the form of single sheet paper or also egg ner paper web, which is transported along a transport path 2 in the transport direction 3 under the action of a driven pressure roller 4.

- An endless ink ribbon 5 runs clockwise over deflection or transport rollers 6. As it rotates, it reaches a heated inking unit 7.

- a thermoplastic printing ink 8 is applied in a thin layer of only about 2 to 5 ⁇ m thick to the outer layer side of the ink ribbon 5.

- the printing inks used here in a thermal transfer printing device are known as so-called cold set inks or hot carbon inks.

- These printing inks are quick-drying inks and consist of waxes or wax-like products, in which color pigments and carbon blacks are finely dispersed while still liquid.

- a paint has a low melting point, so that heating the inking unit 7 to about 100 ° C is sufficient.

- these printing inks have solidified and are smudge-proof.

- the inking unit 7 is followed by a cooling section for the ink ribbon before it runs into the actual printing station of the thermal transfer printing device.

- the printing station lies below the pressure roller 4, which presses the ink ribbon 5 with its layer side directly onto the recording medium 1 with a predetermined pretension.

- a print head 9 is arranged below the pressure roller 4. Details of this print head are not shown in FIG. 1, because print heads for thermal transfer printing devices are known per se in various embodiments. In addition, the structure and function of the printhead do not play an important role in the context of the present invention.

- the print head 9 should only be designed so that it controls local heating of the color controlled by the print information Bandes 5 allowed in micro pixels. The amount of energy transferred locally from the print head 9 to the ink ribbon 5 should be sufficient to melt the printing ink 8 in the respective micro pixel and to transmit it in this state to the recording medium 1, which is under tension.

- FIG. 1 This is illustrated schematically in FIG. 1 by the fact that the underside of the recording medium 1 leaving the printing station is partially colored; on the other hand, the ink ribbon 5 behind the printing station is shown partially decolored. In this state, the ink ribbon 5 again runs into the inking unit 7 in order to be regenerated in the manner described.

- the ink ribbon 5 is constructed in a special way.

- a possible embodiment for the construction of the ink ribbon 5 is shown in a sectional illustration in FIG.

- a network structure is applied to a thin, wear-resistant carrier layer 10 with a layer thickness a of preferably 2 to 10 ⁇ m.

- the network structure consists of a fabric tape with longitudinal and transverse fabric threads 11 which are interwoven with one another using conventional looping techniques.

- the diameter b of the fabric threads 11 and the mesh size c of the fabric should preferably be in a range from 5 to 30 ⁇ m.

- the mesh size of this tissue is thus small compared to the diameter of the micro picture elements.

- the total layer thickness d of the network structure corresponds to at least twice the diameter of the fabric threads 11 and is therefore in a range between 10 and 60 ⁇ m in the application mentioned.

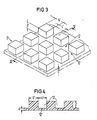

- FIG. 3 and 4 schematically show a further embodiment for a regenerable ink ribbon 5 '.

- the printing ink 8 is distributed evenly on the ink layer side due to capillary forces when the ink ribbon 5 'is regenerated in the inking unit 7.

- 3 shows a detail of the ink layer side of the ink ribbon 5 'in an enlarged view from above and

- FIG. 4 shows a section through the ink ribbon 5' along the section lines IV-IV of FIG. 3.

- the ink ribbon 5 'again has a carrier layer 10', whose layer thickness a 'should be in a range from 2 to about 15 microns.

- a labyrinth structure is formed, which consists of a network of regularly arranged, mutually transverse capillaries 12.

- the thickness d 'of the network structure should be in a range of about 2 to 20 microns.

- the distance b 'between the capillaries 12 may be in a range of 5 to 15 microns and preferably correspond to a width c' of the capillaries 12.

- the dimensions given are in turn chosen so that a network of regularly arranged fine channels results, in which the liquefied printing ink 8 is evenly distributed during ink application due to capillary forces.

- a labyrinth structure of this type can be worked out from a film, be it metal or plastic, with a minimum thickness of (a '+ d').

- Known etching techniques which are familiar to the person skilled in the art are expediently used, so that a detailed description of a possible manufacturing process for the structured ink ribbon 5 'is unnecessary here.

- the range information mentioned for the dimensions of the capillaries and also for the configuration of the network structure described with reference to FIG. 2 relate, inter alia, to the fact that different types of ink ribbon can be used in adaptation to the properties of a recording medium 1 used.

- the ink layer side can be adapted to different paper structures by a corresponding design of the capillaries.

- the regenerable ink ribbon 5 ' printing on rougher or very absorbent paper qualities is also made possible.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Impression-Transfer Materials And Handling Thereof (AREA)

- Thermal Transfer Or Thermal Recording In General (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf ein regenerierfähiges Farbband für eine Thermo-Transfer-Druckeinrichtung gemäß dem Oberbegriff des Hauptanspruches.

- Bei Thermo-Transfer-Druckeinrichtungen, die Normalpapiere verarbeiten, muß in der Druckstation in Mikrobildpunkten Druckfarbe auf den Aufzeichnungsträger übertragen werden. Dazu werden üblicherweise Farbbänder mit einer dünnen Trägerschicht aus Metall oder wärmebeständigem Kunststoff verwendet, auf die eine Farbschicht aus einer thermoplastischen Druckfarbe aufgebracht ist. Das Farbband liegt im Bereich der Druckstation mit seiner Farbschichtseite an dem zu bedruckenden Aufzeichnungsträger an und wird punktweise durch einen Druckkopf soweit erwärmt, daß die Druckfarbe in einem Mikrobildpunkt plastifiziert und auf den Aufzeichnungsträger übertragen wird.

- Dabei spielt die zum lokalen Plastifizieren der Druckfarbe notwendige Energiemenge eine große Rolle. Aus EP-A-0 253 300 ist in diesem Zusammenhang bekannt, auch bei einer Thermo-Transfer-Druckeinrichtung Druckfarben zu verwenden, die in der Offset-Drucktechnik als Cold-Set- bzw. Heiß-Carbon-Farben handelsüblich sind. Diese Farben bestehen aus Wachsen und wachsähnlichen Produkten, in denen bei ihrer Herstellung in flüssigem Zustand Farbpigmente und Ruße feinst dispergiert werden. Diese Farben haben einen niedrigen Schmelzpunkt, erstarren aber schnell bei Raumtemperatur und sind dann wischfest.

- Weiterhin ist in diesem Zusammenhang von Bedeutung, daß bei diesem Druckprinzip jedem möglichen Bildpunkt auf dem Auf zeichnungsträger notwendigerweise eine gleichgroße Fläche auf dem Farbband entsprechen muß, wobei das Farbband synchron mit dem Aufzeichnungsträger durch die Druckstation transportiert wird. Die erste Bedingung gilt unabhängig davon, ob in einem Bildpunkt Druckfarbe auf den Aufzeichnungsträger übertragen wird oder nicht. Wenn man sich verdeutlicht, daß im Durchschnitt nur etwa 3 % der gesamten Fläche des Aufzeichnungsträgers mit Druckfarbe beschichtet wird, dann wird deutlich, daß das Farbband nur sehr schlecht ausgenutzt wird.

- Zur Lösung dieses Problemes ist es aus dem genannten Dokument auch bekannt, das Farbband als Endlosband auszubilden, das bei seinem Umlauf nach dem Verlassen der Druckstation ein Farbwerk durchläuft, in dem es durch erneutes Beschichten mit Druckfarbe wieder regeneriert wird. In diesem Farbwerk wird die Farbstoffschicht des Farbbandes erschmolzen und danach vollflächig eine neue Farbstoffschicht von etwa 2 bis 5 µm Dicke aufgebracht. Die genannten Druckfarben zählen zu den Schnelltrockenfarben, die bei Raumtemperatur erstarren. Das in der Thermo-Transfer-Druckeinrichtung umlaufende Farbband durchläuft daher nach dem Verlassen des Farbwerkes auf dem Weg zur Druckstation eine Abkühlstrecke, auf der die Farbschicht unter den Erstarrungspunkt abkühlt.

- Für Thermo-Transfer-Druckeinrichtungen hoher Druckleistung mit einer dem Offset-Druck vergleichbaren Druckqualität ist davon auszugehen, daß die Verwendung von regenerierfähigen Farbbändern einen wesentlichen Schritt darstellt, um die Druckkosten in wirtschaftlichem Rahmen zu halten. Um eine hohe Standzeit zu erreichen, muß das Farbband, insbesondere die Trägerschicht verschleißfest, vor allem auch wärmebeständig sein. Zugleich sollte die Trägerschicht möglichst geringe Wärmekapazität aufweisen, um den Energiebedarf für den lokalen Umdruck der Druckfarbe vom Farbband auf den zu bedruckenden Aufzeichnungsträger möglichst niedrig zu halten. Weiterhin ist die Gleichmäßigkeit der Schichtdichte der Druckfarbe auf dem Farbband zum Erzielen einer hohen Druckqualität, insbesondere eines gleichmäßigen Kontrastes von großer Bedeutung. In dieser Hinsicht ist die bekannte Lösung für ein regenerierfähiges, mit einer thermoplastischen Druckfarbe beschichtetes Farbband aber noch nicht voll befriedigend.

- Der vorliegenden Erfindung liegt daher die Aufgabe zugrunde, ein regenerierfähiges Farbband zur Verwendung in einer leistungsfähigen Thermo-Transfer-Druckeinrichtung mit verbesserten Eigenschaften zu schaffen, das insbesondere hinsichtlich seiner Standzeit und der Gleichmäßigkeit der aufgetragenen Farbschicht den hohen Ansprüchen entspricht.

- Diese Aufgabe wird bei einem regenerierfähigen Farbband der eingangs genannten Art erfindungsgemäß dadurch gelöst, daß auf der Farbschichtseite der Trägerschicht des Farbbandes eine Netzstruktur angeordnet ist, in die die Druckfarbe eingebettet ist. Gemäß einer Weiterbildung der Erfindung kann diese Netzstruktur aus einem feinmaschigen Gewebeband oder nach einer anderen Weiterbildung durch ein Netzwerk von auf der Farbschichtseite der Tragschicht des Farbbandes angeordneten Kapillaren gebildet sein. Die Maschenweite des Gewebebandes bzw. die lichte Weite der Kapillaren soll dabei vorzugsweise kleiner als der Durchmesser der Mikrobildpunkte sein.

- Ein derartiges Farbband weist ein relativ großes Speichervolumen an Druckfarbe bezogen auf seine Fläche auf und läßt sich dennoch relativ einfach regenerieren. Dies ist darauf zurückzuführen, daß im Farbwerk beim Neuauftrag der Druckfarbe ein einfaches Abrakeln des Farbbandes genügt, weil sich die Druckfarbe in flüssigem Zustand, bedingt durch Kapillarkräfte, weitgehend selbst nivelliert. Bei einem derartig strukturierten Farbband werden daher die gewünschten Eigenschaften hinsichtlich der Gleichmäßigkeit der Farbschicht bei einer gleichzeitig ausreichenden Farbmenge pro Flächeneinheit auch mit einem Farbwerk sehr einfacher Ausführung geschaffen.

- Die gewünschte Netzstruktur auf der Schichtseite des Farbbandes läßt sich dabei mit heute durchaus beherrschten Methoden erzielen. Im Falle eines Gewebebandes können übliche Schlingtechniken eingesetzt werden, das Gewebe muß lediglich ausreichend feinmaschig ausgebildet sein. Besteht die Netzstruktur aus einem Netzwerk von Kapillaren, so läßt sich eine derartige Labyrinthstruktur auf der Oberfläche von sehr dünnen Kunststoff- oder Metallfolien beispielsweise mit aus der Ätztechnik bekannten Methoden realisieren. Der etwas höhere Fertigungsaufwand für die Trägerschicht des Farbbandes ist durch dessen lange Standzeit und leichte Regenerierfähigkeit völlig gerechtfertigt. Da das Farbband für viele Tausende von Druckzyklen verwendbar ist, werden die Kosten für die Verbrauchsstoffe, wie den Farbträger und die Druckfarbe gegenüber den heute noch vielfach üblichen, oftmals nicht einmal regenerierfähigen Farbbändern wesentlich reduziert.

- Ausführungsbeispiele der Erfindung werden im folgenden anhand der Zeichnung näher erläutert, dabei zeigt:

- FIG 1 die Prinzipskizze für eine Thermo-Transfer-Druckeinrichtung, bei der ein regenerierfähiges, als Endlosband ausgebildetes Farbband verwendet wird,

- FIG 2 in einem Schnitt eine erste Ausführungsform für den erfindungsgemäßen Aufbau eines derartigen Farbbandes und

- FIG 3 und FIG 4 zwei Ansichten einer weiteren Ausführungsform für ein derartiges Farbband.

- Die in FIG 1 dargestellte Prinzipskizze für eine Thermo-Transfer-Druckeinrichtung zeigt schematisch einen Aufzeichnungsträger 1, in Form von Einzelblattpapier oder auch ei ner Papierbahn, der längs einer Transportbahn 2 in Transportrichtung 3 unter Einwirkung einer angetriebenen Andruckrolle 4 transportiert wird. Ein endloses Farbband 5 läuft, über Umlenk- bzw. Transportrollen 6 geführt, im Uhrzeigersinn um. Bei seinem Umlauf erreicht es ein beheiztes Farbwerk 7. In diesem Farbwerk 7 wird auf die außenliegende Schichtseite des Farbbandes 5 eine thermoplastische Druckfarbe 8 in einer dünnen Schicht von nur etwa 2 bis 5 µm Dicke aufgebracht. In der Buchdruck- bzw. der Offset-Drucktechnik sind die hier bei einer Thermo-Transfer-Druckeinrichtung verwendeten Druckfarben als sogenannte Cold-Set-Farben bzw. Heiß-Carbon-Farben bekannt. Diese Druckfarben zählen zu den schnell trocknenden Farben und bestehen aus Wachsen oder wachsähnlichen Produkten, in die im noch flüssigen Zustand Farbpigmente und Ruße feinst dispergiert werden. Eine derartige Farbmasse hat einen niedrigen Schmelzpunkt, so daß eine Erwärmung des Farbwerkes 7 auf etwa 100° C ausreicht. Bei Raumtemperatur dagegen sind diese Druckfarben erstarrt und wischfest.

- Im Umlauf des Farbbandes 5 schließt sich daher an das Farbwerk 7 eine Abkühlstrecke für das Farbband an, bevor es in die eigentliche Druckstation der Thermo-Transfer-Druckeinrichtung einläuft.

- Die Druckstation liegt unterhalb der Andruckrolle 4, die das Farbband 5 mit seiner Schichtseite an den Aufzeichnungsträger 1 mit einer vorgegebenen Vorspannung unmittelbar andrückt. Wie schematisch angedeutet ist, ist unterhalb der Andruckrolle 4 ein Druckkopf 9 angeordnet. Einzelheiten dieses Druckkopfes sind in FIG 1 nicht dargestellt, denn Druckköpfe für Thermo-Transfer-Druckeinrichtungen sind in verschiedenen Ausführungsformen an sich bekannt. Außerdem spielen der Aufbau und die Funktion des Druckkopfes im Rahmen der vorliegenden Erfindung keine wesentliche Rolle. Der Druckkopf 9 soll nur so ausgebildet sein, daß er eine durch die Druckinformation gesteuerte lokale Erwärmung des Farb bandes 5 in Mikrobildpunkten gestattet. Dabei soll die von dem Druckkopf 9 auf das Farbband 5 lokal übertragene Energiemenge ausreichend sein, um die Druckfarbe 8 im jeweiligen Mikrobildpunkt zu erschmelzen und in diesem Zustand auf den unter Vorspannung anliegenden Aufzeichnungsträger 1 zu übertragen. In FIG 1 ist dies schematisch dadurch verdeutlicht, daß die Unterseite des die Druckstation verlassenden Aufzeichnungsträgers 1 partiell eingefärbt ist, andererseits ist das Farbband 5 hinter der Druckstation teilweise entfärbt dargestellt. In diesem Zustand läuft das Farbband 5 wiederum in das Farbwerk 7 ein, um in der beschriebenen Weise regeneriert zu werden.

- Damit die Regeneration des Farbbandes 5 auf einfache Weise großflächig und gleichmäßig auch dann erfolgt, wenn an die Funktion des Farbwerkes 7 keine hohen Anforderungen gestellt werden, ist das Farbband 5 in einer besonderen Weise aufgebaut. In FIG 2 ist in einer Schnittdarstellung eine mögliche Ausführungsform für den Aufbau des Farbbandes 5 dargestellt. Auf einer dünnen, verschleißfesten Trägerschicht 10 mit einer Schichtdicke a von vorzugsweise 2 bis 10 µm ist eine Netzstruktur aufgebracht. Die Netzstruktur besteht bei dieser Ausführungsform aus einem Gewebeband mit längs- und querverlaufenden Gewebefäden 11, die miteinander mit üblichen Schlingtechniken verwoben sind. Der Durchmesser b der Gewebefäden 11 und die Maschenweite c des Gewebes sollen vorzugsweise in einem Bereich von 5 bis 30 µm liegen. Damit ist die Maschenweite dieses Gewebes klein gegenüber dem Durchmesser der Mikrobildpunkte. Die gesamte Schichtdicke d der Netzstruktur entspricht mindestens dem doppelten Durchmesser der Gewebefäden 11, liegt daher in dem genannten Anwendungsfall in einem Bereich zwischen 10 und 60 µm.

- Wenn ein derart aufgebautes Farbband 5 das Farbwerk 7 durchläuft, verteilt sich die verflüssigte Druckfarbe 8 aufgrund der durch die Maschenweite c bedingten Kapillar kräfte gleichmäßig in der Netzstruktur, wenn überschüssige Druckfarbe im Farbwerk 7 einfach abgerakelt wurde.

- Bei jedem Regeneriervorgang wird damit wegen des hohen Speichervolumens des Gewebes eine ausreichende Menge an Druckfarbe 8 in einer gleichförmigen Schichtdicke neu aufgetragen. Solange nur die Trägerschicht 10, die aus einer Metallfolie oder aber aus einer ausreichend wärmebeständigen Kunststoffolie gebildet sein kann, bei entsprechender Elastizität genügend verschleißfest ist, ergibt sich für das Farbband 5 ohne Qualitätseinbußen eine hohe Standzeit für Tausende von Druckzyklen. Bei diesem Nutzungsgrad für die thermoplastische Druckfarbe 8 und das Träger- bzw. Gewebematerial des Farbbandes 5 verringern sich im Vergleich zu konventionellen Farbbändern für Thermo-Transfer-Druckeinrichtungen die Kosten für die Druckfarbe und das Bandmaterial wesentlich.

- In den FIG 3 und 4 ist schematisch eine weitere Ausführungsform für ein regenerierfähiges Farbband 5′ dargestellt. Wie bei der vorstehend beschriebenen Ausführungsform verteilt sich auch hier die Druckfarbe 8 beim Regenerieren des Farbbandes 5′ im Farbwerk 7 aufgrund von Kapillarkräften gleichmäßig auf der Farbschichtseite. FIG 3 zeigt in einem Ausschnitt die Farbschichtseite des Farbbandes 5′ in einer vergrößerten Ansicht von oben und FIG 4 einen Schnitt durch das Farbband 5′ längs der Schnittlinien IV-IV von FIG 3. Das Farbband 5′ weist wiederum eine Trägerschicht 10′ auf, deren Schichtdicke a′ in einem Bereich von 2 bis ca. 15 µm liegen soll. Auf der Farbschichtseite dieser Trägerschicht 10′ ist eine Labyrinthstruktur ausgebildet, die aus einem Netz von regelmäßig angeordneten zueinander quer verlaufenden Kapillaren 12 besteht. Die Dicke d′ der Netzstruktur soll in einem Bereich von etwa 2 bis 20 µm liegen. Der Abstand b′ der Kapillaren 12 untereinander möge in einem Bereich von 5 bis 15 µm liegen und vorzugsweise einer Breite c′ der Kapillaren 12 entsprechen.

- Die angegebenen Maße sind wiederum so gewählt, daß sich damit ein Netzwerk aus regelmäßig angeordneten feinen Kanälen ergibt, in denen sich die verflüssigte Druckfarbe 8 beim Farbauftrag aufgrund von Kapillarkräften gleichmäßig verteilt.

- Wie FIG 4 verdeutlicht, kann eine derartige Labyrinthstruktur aus einer Folie, sei es Metall- oder Kunststoffolie, mit einer Mindestdicke von (a′ + d′) unmittelbar herausgearbeitet werden. Zweckmäßigerweise werden dabei bekannte Ätztechniken verwendet, die dem Fachmann geläufig sind, so daß sich hier eine detaillierte Beschreibung eines möglichen Herstellungsprozesses für das strukturierte Farbband 5′ erübrigt. Hinzuweisen ist allerdings auf eine Ausgestaltungsmöglichkeit. Die erwähnten Bereichsangaben für die Abmessungen der Kapillaren bzw. auch für die Ausgestaltung der anhand von FIG 2 beschriebenen Netzstruktur beziehen sich unter anderem darauf, daß unterschiedliche Farbbandtypen in Anpassung an die Eigenschaften eines verwendeten Aufzeichnungsträgers 1 verwendet werden können. Insbesondere bei der anhand der FIG 3 und 4 beschriebenen Ausführungsform des Farbbandes 5′ kann die Farbschichtseite durch eine entsprechende Gestaltung der Kapillaren an unterschiedliche Papierstrukturen angepaßt werden. Damit wird bei einer entsprechenden Ausgestaltung des regenerierfähigen Farbbandes 5′ auch ein Bedrucken rauherer oder auch sehr saugfähiger Papierqualitäten ermöglicht.

Claims (9)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3818131 | 1988-05-27 | ||

| DE3818131 | 1988-05-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0343425A2 true EP0343425A2 (de) | 1989-11-29 |

| EP0343425A3 EP0343425A3 (de) | 1990-05-30 |

Family

ID=6355299

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89108320A Ceased EP0343425A3 (de) | 1988-05-27 | 1989-05-09 | Regenerierfähiges Farbband für eine Thermo-Transfer-Druckeinrichtung |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP0343425A3 (de) |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH364799A (de) * | 1958-02-20 | 1962-10-15 | Buettner Franz | Zur Aufnahme von Druckfarbe bestimmtes Band |

| US4369451A (en) * | 1979-10-30 | 1983-01-18 | Oki Electric Industry Co., Ltd. | Thermal printing device |

-

1989

- 1989-05-09 EP EP89108320A patent/EP0343425A3/de not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| EP0343425A3 (de) | 1990-05-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE68917579T2 (de) | Kontrollierte tintentropfverteilung bei einem tintenstrahlschreiber mit heisser schmelztinte. | |

| DE3423072C2 (de) | Thermodruckvorrichtung | |

| DE3241768C2 (de) | ||

| DE3529295C2 (de) | ||

| DE3885059T2 (de) | Tintenzusammensetzung zur Verwendung in einem Tintenstrahldrucker. | |

| DE2921120A1 (de) | Farbendrucker mit thermischer uebertragung | |

| DE19530284C2 (de) | Verfahren und Vorrichtungen zur Übertragung von Druckfarbe | |

| DE69607277T2 (de) | Thermischer Übertragungsfarbdrucker | |

| DE3873326T2 (de) | Belastungsmechanismus fuer einen nachgiebigen druckkopf in thermodruckern. | |

| DE2702401A1 (de) | Ultraschall-druckverfahren und ultraschall-drucker | |

| DE3325857A1 (de) | Waermedrucker mit farbuebertragung | |

| DE2161601A1 (de) | Verfahren zur Herstellung eines vielfarbigen, einheitlichen, schwammartigen Übertragungsmaterials | |

| DE3026438A1 (de) | Schlaglosdruckvorrichtung und -verfahren | |

| DE3415827C2 (de) | ||

| EP0331138A2 (de) | Drucker | |

| DE69219637T2 (de) | Thermische Druckschablone und Verfahren zu deren Herstellung | |

| DE69307592T2 (de) | Thermische Schabloniervorrichtung | |

| DE3736730A1 (de) | Auflagevorrichtung fuer thermodrucker | |

| DE2341181A1 (de) | Thermischer drucker | |

| DE69707982T2 (de) | Schmelzwärmetransferdruckgerät und Druckschicht dafür | |

| DE3721925C2 (de) | ||

| DE3837941A1 (de) | Verfahren und vorrichtung zur herstellung einer tiefdruckform | |

| DE69503330T2 (de) | Perforierverfahren für Schablonen | |

| DE1436646B2 (de) | Mehrschichtiges Farbband | |

| DE3736729A1 (de) | Auflagevorrichtung fuer thermodrucker |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19900919 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SIEMENS NIXDORF INFORMATIONSSYSTEME AG |

|

| 17Q | First examination report despatched |

Effective date: 19920430 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN REFUSED |

|

| 18R | Application refused |

Effective date: 19921019 |