EP0253908B1 - Werkzeug zum Glattwalzen - Google Patents

Werkzeug zum Glattwalzen Download PDFInfo

- Publication number

- EP0253908B1 EP0253908B1 EP86109931A EP86109931A EP0253908B1 EP 0253908 B1 EP0253908 B1 EP 0253908B1 EP 86109931 A EP86109931 A EP 86109931A EP 86109931 A EP86109931 A EP 86109931A EP 0253908 B1 EP0253908 B1 EP 0253908B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- roller

- burnishing

- workpiece

- supporting

- shape

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005096 rolling process Methods 0.000 claims description 46

- 238000005452 bending Methods 0.000 claims description 6

- 230000006978 adaptation Effects 0.000 claims description 2

- 230000002093 peripheral effect Effects 0.000 description 5

- 238000010276 construction Methods 0.000 description 4

- 230000002349 favourable effect Effects 0.000 description 4

- 238000009826 distribution Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 230000000284 resting effect Effects 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 238000005352 clarification Methods 0.000 description 1

- 230000005489 elastic deformation Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000007781 pre-processing Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B39/00—Burnishing machines or devices, i.e. requiring pressure members for compacting the surface zone; Accessories therefor

- B24B39/04—Burnishing machines or devices, i.e. requiring pressure members for compacting the surface zone; Accessories therefor designed for working external surfaces of revolution

Definitions

- the invention relates to a smooth rolling tool for smooth rolling in the puncture of shaft journals, in particular crankshaft journals, by means of at least one rolling roller which can be applied to the workpiece with rolling force, with at least one supporting roller which can be applied to the workpiece and at least one further supporting roller for supporting a rolling roller, the supporting roller for the rolling roller has a shape deviating from the smooth cylindrical shape.

- Rolling tools of the type described above and the machines suitable for operating the rolling tools are already known from DE-PS 2146994. However, tools of this type are only suitable either for rolling cylindrical pins or for rolling cylindrical pins so that after the rolling operation the cylindrical pin is slightly convex.

- crankshaft journals in particular are designed to be slightly concave or convex, in order to influence edge pressures and thus bearing wear.

- the deviation from the cylindrical shape is only a few gm, e.g. 8 J.l.m.

- the respective size of the deviation from the cylindrical shape must be adhered to very precisely in the case of such journals, because it is based on extensive experience with regard to the functionality.

- Such a deviation from the cylindrical shape of the bearing journal cannot be achieved with sufficient accuracy with a correspondingly shaped roller, as is known, for example, from DE-PS 2 146 994, FIG.

- Pre-processing tolerances and material inhomogeneities make the rolling result uncertain.

- the elastic deformability of the workpiece also makes it almost impossible to determine and determine the correct roll contour.

- the invention is based on the object of proposing a rolling tool with which the pin surfaces which have already been pre-curved can be rolled with a satisfactory rolling result both with regard to the smooth rolling result and with regard to the curvature shape accuracy.

- the smooth rolling roller is so slim that it deforms elastically over the course of the longitudinal axis under the rolling force transmitted by the supporting roller and applies it to the workpiece shape

- the supporting roller for the rolling roller axially in the area of its two ends each has a support collar as a support surface for the roller and has in the middle part such diameter dimensions that the desired elastic deflection of the roller is possible.

- a slim and e.g. cylindrical roller roll can be applied very well to the contour of the workpiece to be rolled.

- each support collar has a convex curve shape. This is a favorable design with relatively small radii of curvature of the surface to be rolled.

- each support collar is cylindrical. This simplifies the manufacture of the tools and nevertheless achieves a satisfactory service life, at least with relatively large radii of curvature of the workpiece.

- each support collar is conical with a cone tip directed onto the other support collar and with a cone inclination sufficient for the desired elastic deflection of the roll.

- This is also a design which is suitable both with relatively large and with relatively small radii of curvature of the cross-sectional shape of a section through the axis of rotation of the workpiece, the cone inclination here being able to be adapted accordingly.

- the support roller for the roller is spherically shaped with a radius of curvature equal to or less than the radius of curvature of the longitudinal contour of the workpiece, when viewed along a section along the axis of rotation, when using the slim smooth-rolling roller already mentioned.

- a deflection of the roller in the order of magnitude required here can be brought about in such a way that the roller rolls properly against the contour of the workpiece and the peripheral surface of the workpiece rolls without undue distortion of the contour of the workpiece.

- the support roller for the rolling roller can also be formed by two truncated cones with the base facing one another, the base surfaces of which are connected to one another via a spherical or cylindrical intermediate piece and the taper inclination is sufficiently large, a bending of the rolling roller to adapt to the contour of the workpiece allow.

- Such a shape of the support rollers is easy to manufacture and, particularly with wide journals and large radii of curvature of the cross-sectional contour of the workpiece, results in the roller roller bearing well against this contour and having a favorable force distribution.

- a support roller that can be placed on the workpiece is concavely or convexly curved to match the contour of the workpiece with a radius of curvature that is larger in the case of concave curvature and smaller in the case of convex curvature than the corresponding radius of curvature of the workpiece.

- a better load distribution is achieved in the area of the support roller.

- FIGS. 1 to 6 show sections of various forms of a support roller assigned to a rolling roller together with the assigned workpiece contour, and in FIG. 7 additionally a detail of the contour of a support roller that can be placed on the workpiece.

- a support roller 7 is half shown with its axis of rotation shown as a center line in side view.

- the support roller 7 consists essentially of a central part 7 'which e.g. can be cylindrical, which is delimited on both ends by the support collars 20.

- the support collars 20 are larger in diameter than the central part 7 'and therefore protrude radially.

- the circumferential surface of the support bundles 20 is cylindrical and a cylindrical roller 6 with the longitudinal axis 21 lying parallel to the rotational axis of the support roller 7 comes into contact with the cylindrical peripheral surfaces of the bundles 20 in a rolling tool known in its construction Known rolling tool, only the roller 6 can be brought into contact with a journal-shaped workpiece 1, for example on the journal of a crankshaft.

- the pin whose axis of rotation is again indicated as a center line, has a convex outer contour in a longitudinal section through this center line. The convex curvature of the pin is shown in a very exaggerated manner in FIG. 1.

- the pin 1 is rolled in the groove in a known manner.

- the support roller 7 is moved radially against the workpiece 1 with the necessary rolling force, as a result of which the roller 6 comes into contact with the workpiece 1 at the highest point of the contour thereof.

- the smooth rolling roller 6 is now bent around the contour of the workpiece 1. Since the roller 6 is slim, only a small force is required for the necessary bending. After the bending has taken place and the surface of the roller 6 lies completely against the convex cross-sectional surface of the workpiece 1, the rolling force builds up and the rolling process can now be carried out in the usual way.

- the workpiece 1 is thus rolled over the entire circumferential surface without fear of an inadmissible change in the convex contour of the workpiece 1.

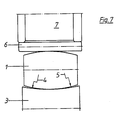

- FIG. 2 The construction of a tool according to FIG. 2 is very similar to that described in relation to FIG. 1 and in particular the mode of operation is the same.

- a support roller 8 is shown with a central part 8 ', which in turn is limited on both ends by support collars 19 for the roller roll 6.

- the peripheral surfaces of these support collars 19 are spherical, however, so that they abut the roller roll 6 with point contact. This is particularly advantageous in the case of narrow pins 1 with a relatively small radius of curvature of the cross-sectional contour, because when the roller 6, which is transmitted by the coils 19, the roller 6 is applied to the contour of the pin 1, an undesirable edge pressure in the area of Support collars 19 can be avoided.

- the central part 8 ' is also radially far enough back so that the deflection of the roller and its abutment against the workpiece contour is not hindered by the central part 8'.

- the respective middle part between the mentioned support collars it should be expressly pointed out that it is not necessary for the respective middle part between the mentioned support collars to be cylindrical. However, it must be shaped and dimensioned so that the roller 6 remains the necessary freedom from deflection.

- FIG. 3 One possibility of combining the advantages of the embodiments according to FIGS. 1 and 2 is shown in FIG. 3.

- the structure and mode of operation of a tool according to FIG. 3 is as described for FIGS. 1 and 2.

- FIG. 3 there is again a support roller 9, the central part 9 'of which is delimited by the support collars 18.

- the circumferential surfaces of these support collars 18 are each conical in opposite directions.

- the transition of the end faces to the cylindrical peripheral surface can be rounded off in the case of the roller 6. This is advantageous because the length of the roller 6 can then extend over the entire length of the support roller 7 and still the point of contact between the roller 6 and Support roller 9 lies further inwards on the conical peripheral surfaces of the support collars 18.

- the dimensions of the middle part 9 ' are in turn such that the necessary deflection of the roller 6 is not hindered.

- the inclination of the conical circumferential surfaces of the support collars 18 is also corresponding. Due to the design described, undesired edge pressure between the roller and the support roller is avoided on the one hand, and the support roller can be produced relatively simply in its contour at the same time.

- FIGS. 4 to 6 show exemplary embodiments which allow the construction of a concavely curved journal, for example a concavely curved crankshaft journal.

- the tools according to the exemplary embodiments in FIGS. 4 to 6 also each have a cylindrical roller 6, which are bent over an associated support roller 10, 11 or 12 and are thus placed on the workpiece contour. As a result, the workpiece 2 is not changed in an impermissible order of magnitude in its concave cross-sectional shape.

- the support roller 10 essentially consists of two truncated cones with the base facing each other with a common axis of rotation indicated as a center line.

- the base surfaces of the two truncated cones are separated by an intermediate piece 14, which is provided as a cylindrical part in the exemplary embodiment according to FIG. 4.

- the embodiment according to FIG. 5 corresponds entirely to the embodiment according to FIG. 4, however, in the support roller 11 provided according to FIG. 5, the intermediate piece 13 is cylindrical, but is rounded in the transition region to the conical surfaces of the support roller 11. In this way edge pressures can be avoided.

- a tool according to the exemplary embodiment according to FIG. 6 is essentially constructed in the same way as the tools already described for FIGS. 4 and 5.

- the support roller 12 used in FIG. 6 is of spherical design, however, care must be taken that the radius of curvature 15 of the support roller 12 is at most the same but better than the radius of curvature 16 of the workpiece 2.

- the axis of rotation 17 of the workpiece 2 is again entered in FIG. 6, which lies parallel to the corresponding axes of rotation of the roller 6 and the respectively assigned support roller.

- a support roller according to FIG. 6 makes it possible in a simple manner to compensate for possible parallelism errors between the axis of rotation 17 of the workpiece 2 and the rotation axis of the support roller 12, which is not described in more detail.

- FIG. 7 shows an embodiment according to the structure of FIG. 1.

- the illustration according to FIG. 1 is, however, expanded in FIG. 7 by a support roller 3 resting on the workpiece 1, which is only shown half.

- the support roller 3 Corresponding to the convex curvature of the workpiece 1, the support roller 3 has a concave curvature with a radius of curvature 4 that is greater than the radius of curvature 5 of the workpiece 1.

- pins e.g. Crankshaft journal

- the desired contour is achieved with the required accuracy and, at the same time, the previous manufacturing process for pre-machining the workpiece can be retained unchanged.

- the tool itself is simple in construction and can be manufactured inexpensively.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forging (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Rolling Contact Bearings (AREA)

- Reduction Rolling/Reduction Stand/Operation Of Reduction Machine (AREA)

Description

- Die Erfindung betrifft ein Glattwalzwerkzeug für das Glattwalzen im Einstich von Wellenzapfen, insbesondere Kurbelwellenzapfen, mittels mindestens einer an das Werkstück mit Walzkraft anlegbaren Walzrolle, mit mindestens einer am Werkstück anlegbaren Stützrolle und mindestens einer weiteren Stützrolle zur Abstützung einer Walzrolle, wobei die Stützrolle für die Walzrolle eine von der glatten Zylinderform abweichende Form aufweist.

- Walzwerkzeuge der oben beschriebenen Art sowie die zum Betrieb der Walzwerkzeuge zweckmäßigen Maschinen sind bereits bekannt geworden mit der DE-PS 2146994. Werkzeuge dieser Art sind jedoch nur geeignet entweder zylindrische Zapfen zu walzen, oder aber zylindrische Zapfen so zu walzen, daß nach der Walzoperation der zylindrische Zapfen leicht konvex gestaltet ist.

- Vielfach ist es so, daß insbesondere Kurbelwellenlagerzapfen leicht konkav oder konvex gestaltet werden, um hierdurch Einfluß auf Kantenpressungen und damit Lagerverschleiß zu nehmen. Hierbei beträgt die Abweichung von der Zylinderform nur jeweils einige gm, beispielsweise 8 J.l.m. Die jeweilige Größe der Abweichung von der Zylinderform muß bei solchen Zapfen sehr genau eingehalten werden, denn sie basiert auf großer Erfahrung hinsichtlich der Funktionsfähigkeit. Eine solche Abweichung von der Zylinderform des Lagerzapfens läßt sich mit einer entsprechend geformten Walzrolle, wie sie beispielsweise aus der DE-PS 2 146 994, Figur 5, bekannt ist, nicht mit genügender Genauigkeit erreichen. Vorbearbeitungstoleranzen und Werkstoffinhomogenitäten machen das Walzergebnis unsicher. Die elastische Verformbarkeit des Werkstückes macht es außerdem nahezu unmöglich die richtige Walzrollenkontur zu ermitteln und festzulegen. Es ist aber auch nicht möglich mit solchen Walzrollen nach Figur 5 der genannten Patentschrift eine bereits entsprechend gekrümmte Oberflächen zu walzen, weil Krümmung der zu walzenden Oberfläche und Krümmung der Walzrolle nicht identisch sind und es daher zu ungleichmäßiger Lastverteilung kommt, die ebenfalls zu einem unbefriedigenden Walzergebnis führt.

- Aus MACHINE & TOOLING, Band XLV, Nr. 2, 1974, Seiten 61-63; BRASLAVSKII et al.: "Roller tool for burnishing large schafts ", Fig 5 ist ein Werkzeug für das Glattwalzen im Einstich bekannt geworden, daß zwar mindestens eine Stützrolle für eine Walzrolle aber keine an das Werkstück anlegbare Stützrolle aufweist. Die auftretenden Radialkräfte müssen daher vom Werkstück aufgenommen werden, weiches sich entsprechend durchbiegt. Stützrollen und Walzrolle sind ballig, wobei die Balligkeit jedoch nicht einer korrespondierenden Werkstückform entspricht. Bereits gekrümmt vorbearbeitete Zapfenoberflächen lassen sich mit einem solchen Werkzeug aus den zur DE-PS 2 146 994 eingangs bereits beschriebenen Gründen nicht mit befriedigendem Ergebnis walzen.

- Der Erfindung liegt, ausgehend von dem vorbeschriebenen Stand der Technik, die Aufgabe zugrunde, ein Walzwerkzeug vorzuschlagen, mit dem die bereits gekrümmt vorbearbeiteten Zapfenoberflächen mit befriedigendem Walzergebnis sowohl hinsichtlich des Glattwalzergebnisses als auch hinsichtlich der Krümmungsformgenauigkeit gewalzt werden können.

- Diese Aufgabe ist, ausgehend von dem vorbeschriebenen Walzwerkzeug, dadurch gelöst, daß die Glattwalzrolle so schlank ist, daß sie sich unter der von der Stützrolle übertragenen Walzkraft elastisch über den Verlauf der Längsachse verformt und an die Werkstückform anlegt, wobei die Stützrolle für die Walzrolle axial im Bereich ihrer beiden Enden jeweils einen Auflagebund als Stützfläche für die Walzrolle aufweist und im Mittelteil solche Durchmesserabmessungen aufweist, daß die gewünschte elastische Durchbiegung der Walzrolle möglich ist. Dies ist eine günstige Ausgestaltung um konvex geformte Lagerzapfen glattzuwalzen. In dem hier notwendigen sehr kleinen Durchbiegungsbereich ist eine schlanke und z.B. zylindrische Walzrolle sehr gut durch Biegung an die Kontur des zu walzenden Werkstückes anzulegen. Es hat sich hierbei gezeigt, daß die Ursprungskontur des Werkstückes sehr genau erhalten bleibt, so daß es gelingt, die Werkstücke in bekannter und bewährter Weise in ihrer Kontur vorzufertigen und anschließend in gewünschter Weise glattzuwalzen, ohne daß hierdurch unzulässige Konturverfälschungen auftreten. Der an jeder Seite an der Stützrolle angeordnete Auflagebund für die Glattwalzrolle sorgt dafür, daß die Glattwalzrolle sozusagen an die Kontur des glattzuwalzenden Zapfens angelegt wird. Die Kontur kann hierdurch ohne unzulässige Formverfälschung -wie praktische Versuche gezeigt haben- gewalzt werden.

- Ergänzend ist noch vorgeschlagen, daß die Auflagefläche jedes Auflagebundes eine konvex verlaufende Kurvenform aufweist. Dies ist eine günstige Gestaltung bei relativ kleinen Krümmungsradien der zu walzenden Oberfläche.

- Alternativ ist vorgeschlagen, daß die Auflagefläche jedes Auflagebundes zylindrisch ist. Hierdurch wird die Fertigung der Werkzeuge vereinfacht und dennoch eine befriedigende Lebensdauer mindestens bei relativ großen Krümmungsradien des Werkstückes erreicht.

- Eine weitere, ausgestaltende Alternative sieht vor, daß die Auflagefläche jedes Auflagebundes kegelig ist mit auf den anderen Auflagebund gerichteter Kegelspitze und mit einer für die gewünschte elastische Durchbiegung der Walzrollle ausreichden Kegelneigung. Auch dies ist eine Gestaltung die geeignet ist sowohl bei relativ großen als auch bei relativ kleinen Krümmungsradien der Querschnittsform eines Schnittes durch die Rotationsachse des Werkstückes, wobei die Kegelneigung hier entsprechend angepaßt werden kann.

- Für die Bearbeitung konkav gestalteter Umfangsflächen zu walzender Zapfen ist bei Anwendung der bereits genannten schlanken Glattwalzrolle vorgeschlagen, daß die Stützrolle für die Walzrolle ballig geformt ist mit einem Krümmungsradius gleich oder kleiner dem Krümmungsradius der Längsschnittkontur des Werkstückes, betrachtet bei einem Schnitt längs durch die Rotationsachse. Hierdurch kann eine Durchbiegung der Walzrolle in der hier erforderlichen Größenordnung so bewirkt werden, daß sich die Walzrolle sauber an die Kontur des Werkstückes anlegt und die Umfangsfläche des Werkstückes walzt ohne unzulässige Konturverfälschung des Werkstückes.

- Es kann aber auch die Stützrolle für die Walzrolle von zwei mit der Basis gegeinander gerichteten Kegelstümpfen gebildet werden, deren Basisflächen über ein balliges oder zylindrisches Zwischenstück miteinander verbunden sind und wobei die Kegelneigung genügend groß ist, eine Durchbiegung der Walzrolle zur Anpassung an die Kontur des Werkstückes zuzulassen. Eine solche Form der Stützrollen ist einfach herstellbar und ergibt insbesondere bei breiten Lagerzapfen und großen Krümmungsradien der Querschnittskontur des Werkstückes eine gute Anlage der Walzrolle an diese Kontur und eine günstige Kraftverteilung.

- Es ist schließlich noch vorgeschlagen, daß eine am Werkstück anlegbare Stützrolle in Anpassung an die Kontur des Werkstückes konkav oder konvex gewölbt ist mit einem Krümmungsradius, der im Falle der Konkavkrümmung größer und im Falle der Konvexkrümmung kleiner als der entsprechende Krümmungsradius des Werkstückes ist. Hierdurch wird im Bereich der Stützrolle eine bessere Lastverteilung erreicht. Es muß bei der Auslegung des Werkzeuges darauf geachtet werden, daß das Verhältnis von Walzrollendurchmesser und Stützrollendurchmesser derart ist, daß von der am Werkstück anliegenden Stützrolle ausschließlich eine elastische Verformung des Werkstückes bewirkt wird. Eine Anpassung der Stützrollenkontur an die Werkstückkontur erlaubt hierbei eine Verringerung des Durchmessers der an das Werkstück anlegbaren Stützrolle, wodurch der Bauraum für das Werkzeug verkleinert werden kann.

- Die Erfindung soll nun anhand der beigefügten Zeichnungen näher erläutert werden. Die Zeichnungen zeigen in den Figuren 1 bis 6 ausschnittsweise verschiedene Formen einer einer Walzrolle zugeordneten Stützrolle zusammen mit der zugeordneten Werkstückkontur, sowie in Figur 7 zusätzlich als Ausschnitt die Kontur einer am Werkstück anlegbaren Stützrolle.

- In Figur 1 ist in Seitenansicht eine Stützrolle 7 mit ihrer als Mittellinie dargestellten Rotationsachse halb dargestellt. Die Stützrolle 7 besteht im wesentlichen aus einem Mittelteil 7' das z.B. zylindrisch sein kann, welches begrenzt ist an beiden Stirnseiten von den Auflagebunden 20.

- Die Auflagebunde 20 sind im Durchmesser größer als das Mittelteil 7' und überragen daher dieses radial. Die Umflangsfläche der Auflagebunde 20 ist zylindrisch und es kommt in einem in seinem Aufbau im übrigen bekannten Walzwerkzeug eine zylindrische Walzrolle 6 mit der Längsachse 21 parallel zur Rotationsache der Stützrolle 7 liegend zur Anlage an den zylindrischen Umfangsflächen der Bunde 20. Über das in seinem sonstigen Aufbau bekannte Walzwerkzeug kann nur die Walzrolle 6 zur Anlage gebracht werden an ein zapfenförmiges Werkstück 1, beispielsweise an den Lagerzapfen einer Kurbelwelle. Nach Figur 1 weist der Zapfen, dessen Rotationsachse wieder als Mittellinie angedeutet ist, in einem Längsschnitt durch diese Mittellinie eine konvex gestaltete Außenkontur auf. Die konvexe Krümmung des Zapfens ist in Figur 1 sehr stark übertrieben dargestellt. Sie beträgt real nur wenige my m. Der Zapfen 1 wird in bekannter Weise im Einstich gewalzt. Hierbei wird die Stützrolle 7 mit der notwendigen Walzkraft radial gegen das Werkstück 1 gefahren, wodurch die Walzrolle 6 am höchsten Punkt der Kontur des Werkstückes 1 an diesem zur Anlage kommt. Unter der Walzkraft, die von den Bunden 20 auf die Glattwalzrolle 6 übertragen wird, wird nun die Glattwalzrolle 6 um die Kontur des Werkstückes 1 herumgebogen. Da die Rolle 6 schlank ist, ist für die notwendige Umbiegung nur eine geringe Kraft erforderlich. Nachdem die Umbiegung erfolgt ist und damit die Oberfläche der Walzrolle 6 vollständig an der konvexen Querschnittsoberfläche des Werkstückes 1 anliegt, baut sich die Walzkraft auf und es kann nun in üblicher Weise der Walzvorgang durchgeführt werden. Auf der gesamten Umfangsfläche wird damit das Werkstück 1 glattgewalzt, ohne daß hierbei eine unzulässige Veränderung der konvexen Kontur des Werkstückes 1 zu befürchten wäre.

- Der Aufbau eines Werkzeuges nach Figur 2 ist ganz ähnlich dem zu Figur 1 beschriebenen und es ist insbesondere die Arbeitsweise gleich. In Figur 2 ist jedoch eine Stützrolle 8 mit einem Mittelteil 8' gezeigt, welches wiederum an beiden Stirnseiten begrenzt ist von Auflagebunden 19 für die Walzrolle 6. Die Umfangsflächen dieser Auflagebunde 19 sind jedoch ballig, so daß sie unter Punktberührung an der Walzrolle 6 anliegen. Dies ist besonders bei schmalen Zapfen 1 mit relativ kleinem Krümmungsradius der Querschnittskontur von Vorteil, weil dann, wenn unter der Walzkraft, die von den Bunden 19 übertragen wird, die Rolle 6 an die Kontur des Zapfens 1 angelegt wird, eine unerwünschte Kantenpressung im Bereich der Stützbunde 19 vermieden werden kann. Auch bei Figur 2 liegt der Mittelteil 8' auch radial genügend weit zurück, so daß die Durchbiegung der Rolle und deren Anlage an die Werkstückkontur vom Mittelteil 8' nicht behindert wird. In diesem Zusammenhang sei ausdrücklich darauf hingewiesen, daß es nicht erforderlich ist, daß der jeweilige Mittelteil zwischen den genannten Auflagebunden zylindrisch ist. Er muß jedoch so geformt und bemessen sein, daß der Walzrolle 6 die notwendige Durchbiegungsfreiheit verbleibt.

- Eine Möglichkeit die Vorteile der Ausführungsformen nach den Figuren 1 und 2 zu verbinden, ist in der Figur 3 dargestellt. Aufbau und Funktionsweise eines Werkzeuges nach Figur 3 ist so wie zu den Figuren 1 und 2 bereits beschrieben. Auch nach Figur 3 ist wiederum eine Stützrolle 9 vorhanden, deren Mittelteil 9' begrenzt ist von den Auflagebunden 18. Die Umfangsflächen dieser Auflagebunde 18 sind jedoch jeweils entgegengesetzt gerichtet keglig. Der Übergang der Stirnseiten zu der zylindrischen Umfangsfläche kann hierbei bei der Walzrolle 6 abgerundet sein. Dies ist vorteilhaft, weil die Länge der Walzrolle 6 sich dann über die gesamte Länge der Stützrolle 7 erstrecken kann und dennoch der Berührungspunkt zwischen Walzrolle 6 und Stützrolle 9 weiter nach innen auf den kegeligen Umfangsflächen der Auflagebunde 18 liegt. Die Abmessungen des Mittelteils 9' sind wiederum so, daß die notwendige Durchbiegung der Walzrolle 6 nicht behindert wird. Entsprechend ist auch die Neigung der kegeligen Umfangsflächen der Auflagebunde 18. Durch die beschriebene Gestaltung wird einerseits unerwünschte Kantenpressung zwischen Walzrolle und Stützrolle vermieden und es kann gleichzeitig die Stützrolle in ihrer Kontur relativ einfach hergestellt werden.

- In den Figuren 4 bis 6 sind Ausführungsbeispiele gezeigt, die in ihrem Aufbau die Bearbeitung eines konkav gekrümmten Zapfens, beispielsweise eines konkav gekrümmten Kurbelwellenlagerzapfens, ermöglichen. Auch hier kann wieder hinsichtlich des grundsätzlichen Aufbaues von den bekannten Werkzeugen ausgegangen werden. Auch die Werkzeuge nach den Ausführungsbeispielen der Figuren 4 bis 6 weisen jeweils eine zylindrische Walzrolle 6 auf, die über eine zugeordnete Stützrolle 10, 11 oder 12 durchgebogen und damit an die Werkstückkontur angelegt werden. Das Werkstück 2 wird hierdurch in seiner konkaven Querschnittsform nicht in einer unzulässigen Größenordnung verändert.

- Im Ausführungsbeispiel nach Figur 4, besteht die Stützrolle 10 im wesentlichen aus zwei mit der Basis gegeneinander gerichteten Kegelstümpfen mit einer gemeinsamen, als Mittellinie angedeuteten Rotationsachse. Die Basisflächen der beiden Kegelstümpfe sind getrennt durch ein Zwischenstück 14, das im Ausführungsbeispiel nach Figur 4 als zylindrischer Teil vorgesehen ist.

- Die Ausführungsform nach Figur 5 entspricht ganz der Ausführungsform nach Figur 4, jedoch ist bei der nach Figur 5 vorgesehenen Stützrolle 11 das Zwischenstück 13 zwar zylindrisch, aber im Übergangsbereich zu den Kegelflächen der Stützrolle 11 abgerundet. Hierdurch können Kantenpressungen vermieden werden.

- Auch ein Werkzeug nach dem Ausführungsbeispiel nach Figur 6 ist im wesentlichen so aufgebaut, wie die bereits zu Figuren 4 und 5 beschriebenen Werkzeuge. Die bei Figur 6 verwendete Stützrolle 12 ist jedoch ballig gestaltet, wobei darauf geachtet werden muß, daß der Krümmungsradius 15 der Stützrolle 12 allenfalls gleich, besser aber kleiner als der Krümmungsradius 16 des Werkstückes 2 ist. Zur Verdeutlichung ist in Figur 6 zum Werkstück 2 noch einmal dessen Rotationsachse 17 eingetragen, die parallel liegt zu den entsprechenden Rotationsachsen der Walzrolle 6 und der jeweils zugeordneten Stützrolle. Eine Stützrolle nach Figur 6 ermöglicht es auf einfache Weise mögliche Parallelitätsfehler zwischen der Rotationsachse 17 des Werkstückes 2 und der nicht näher bezeichneten Rotationsache der Stützrolle 12 auszugleichen.

- In Figur 7 ist noch einmal ein Ausführungsbeispiel nach dem Aufbau der Figur 1 dargestellt. Die Darstellung nach Figur 1 ist jedoch bei Figur 7 um eine am Werkstück 1 anliegende Stützrolle 3 erweitert, die nur halb dargestellt ist. Entsprechend der konvexen Krümmung des Werkstückes 1 weist die Stützrolle 3 eine konkave Krümmung auf mit einem Krümmungsradius 4, der größer ist als der Krümmungsradius 5 des Werkstückes 1. Durch die Verwendung einer solchen Stützrolle werden günstige Anlageverhältnisse erreicht.

- Mit Werkzeugen derart, wie sie in den Ausführungsbeispielen beschrieben sind, gelingt es, Zapfen, z.B. Kurbelwellenlagerzapfen, mit im Querschnitt durch die Rotationsachse gesehen leicht gekrümmter Oberfläche glattzuwalzen und hierbei eine unzulässige Konturveränderung zu vermeiden. Auch nach der Glattwalzoperation wird die gewünschte Kontur mit der erforderlichen Genauigkeit erreicht und es kann gleichzeitig das bisherige Fertigungsverfahren für die Vorbearbeitung des Werkstückes unverändert beibehalten werden. Das Werkzeug selbst ist einfach im Aufbau und kann preisgünstig hergestellt werden.

-

- 1 Werkstück

- 2 Werkstück

- 3 Stützrolle

- 4 Krümmungsradius

- 5 Krümmungsradius

- 6 Walze

- 7 Stützrolle für die Walze

- 7' Mittelteil

- 8 Stützrolle für die Walze

- 8' Mittelteil

- 9 Stützrolle für die Walze

- 9' Mittelteil

- 10 Stützrolle für die Walze

- 11 Stützrolle für die Walze

- 12 Stützrolle für die Walze

- 13 Zwischenstück

- 13 Zwischenstück

- 14 Zwischenstück

- 15 Krümmungsradius

- 16 Krümmungsradius

- 17 Rotationsachse

- 18 Auflagebund

- 19 Auflagebund

- 20 Auflagebund

- 21 Längsachse

Claims (7)

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP86109931A EP0253908B1 (de) | 1986-07-19 | 1986-07-19 | Werkzeug zum Glattwalzen |

| DE8686109931T DE3670786D1 (de) | 1986-07-19 | 1986-07-19 | Werkzeug zum glattwalzen. |

| JP61219868A JPS6330138A (ja) | 1986-07-19 | 1986-09-19 | ロール仕上げ工具 |

| US07/049,699 US4782682A (en) | 1986-07-19 | 1987-05-13 | Rolling Mill Tool |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP86109931A EP0253908B1 (de) | 1986-07-19 | 1986-07-19 | Werkzeug zum Glattwalzen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0253908A1 EP0253908A1 (de) | 1988-01-27 |

| EP0253908B1 true EP0253908B1 (de) | 1990-05-02 |

Family

ID=8195280

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86109931A Expired - Lifetime EP0253908B1 (de) | 1986-07-19 | 1986-07-19 | Werkzeug zum Glattwalzen |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4782682A (de) |

| EP (1) | EP0253908B1 (de) |

| JP (1) | JPS6330138A (de) |

| DE (1) | DE3670786D1 (de) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202008007563U1 (de) * | 2008-06-05 | 2008-10-02 | Hegenscheidt-Mfd Gmbh & Co. Kg | Festwalzrollenkopf |

| DE202013006779U1 (de) * | 2013-07-27 | 2014-10-29 | Hegenscheidt-Mfd Gmbh & Co. Kg | Walzwerkzeug |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2146994C3 (de) * | 1971-09-21 | 1974-03-14 | Wilhelm Hegenscheidt Gmbh, 5140 Erkelenz | Einrichtung zum Glattwalzen von Kurbelwellenlagersitzen |

-

1986

- 1986-07-19 DE DE8686109931T patent/DE3670786D1/de not_active Expired - Lifetime

- 1986-07-19 EP EP86109931A patent/EP0253908B1/de not_active Expired - Lifetime

- 1986-09-19 JP JP61219868A patent/JPS6330138A/ja active Granted

-

1987

- 1987-05-13 US US07/049,699 patent/US4782682A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| US4782682A (en) | 1988-11-08 |

| JPH0238052B2 (de) | 1990-08-28 |

| EP0253908A1 (de) | 1988-01-27 |

| DE3670786D1 (de) | 1990-06-07 |

| JPS6330138A (ja) | 1988-02-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60118695T2 (de) | Hülse für Ölfilmlager eines Walzwerkes | |

| DE19531965B4 (de) | Wälzlager, insbesondere Rollenlager | |

| DE3446495A1 (de) | Kreuzgelenk fuer eine gelenkwelle | |

| DE2945821C2 (de) | Hydrodynamisches Wellenlager | |

| WO2004013507A1 (de) | Aufpressbare nabe und nockenwelle | |

| DE10308124B3 (de) | Verfahren zum Festwalzen von Übergängen zwischen Lagerzapfen und Wangen von Kurbelwellen | |

| DE3514316C2 (de) | ||

| DE2815009C2 (de) | Verfahren zur Herstellung eines Spiralrillenkalottenlagers | |

| DE2146994C3 (de) | Einrichtung zum Glattwalzen von Kurbelwellenlagersitzen | |

| EP0253908B1 (de) | Werkzeug zum Glattwalzen | |

| EP4299937A1 (de) | Gelenkgabel für ein kreuzgelenk, kreuzgelenk, lenkwelle eines kraftfahrzeugs und lenksystem für ein kraftfahrzeug | |

| DE10025499A1 (de) | Kalibrierte Gleitlagerbuchse und Kalibrierwerkzeug zur Herstellung der Gleitlagerbuchse | |

| WO2008074560A2 (de) | Verfahren zur herstellung eines synchronringes einer synchronisiereinrichtung | |

| DE1286497B (de) | Walzwerk zum Profilieren ringfoermiger Werkstuecke | |

| EP1574730A1 (de) | Wälzlager | |

| DE9218285U1 (de) | Durch Umformen hergestelltes Werkstück | |

| EP0741253A2 (de) | Presswalze und Maschine mit Presswalze | |

| DE3417056A1 (de) | Spindelantrieb | |

| EP1019642A1 (de) | Gelenkanordnung zur übertragung von drehmomentgeeigneten gelenkwellen | |

| EP1121538A1 (de) | Gelenkgabel, verfahren zur herstellung einer stützfläche zur realisierung einer gleichmässigen lastverteilung und lageranordnung | |

| DE1034421B (de) | Elastisches Gelenk | |

| DE102021212715B4 (de) | Gelenkkreuz für ein Kreuzgelenk, Kreuzgelenk, Lenkwelle eines Kraftfahrzeugs und Lenksystem für ein Kraftfahrzeug | |

| DE2652024C3 (de) | Verfahren zum Einbauen eines Lagen eines Kreuzstückes | |

| DE2811968C2 (de) | Verfahren zum Fertig- oder Nachbearbeiten von Trag- oder Stützrollen | |

| DE2849148C2 (de) | Spannvorrichtung für die Bearbeitung der Umfangsflächen von ringförmigen Werkstücken |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19880307 |

|

| 17Q | First examination report despatched |

Effective date: 19890412 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT |

|

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 3670786 Country of ref document: DE Date of ref document: 19900607 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD Ref country code: FR Ref legal event code: CA |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20000529 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20000719 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20000728 Year of fee payment: 15 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010719 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20010719 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020329 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020501 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050719 |