EP0248431A2 - Verfahren zur Herstellung von äusseren Decksschichten an den hitzebeständigen sowie korrosionsfesten insbesondere austenitischen Stählen - Google Patents

Verfahren zur Herstellung von äusseren Decksschichten an den hitzebeständigen sowie korrosionsfesten insbesondere austenitischen Stählen Download PDFInfo

- Publication number

- EP0248431A2 EP0248431A2 EP87108108A EP87108108A EP0248431A2 EP 0248431 A2 EP0248431 A2 EP 0248431A2 EP 87108108 A EP87108108 A EP 87108108A EP 87108108 A EP87108108 A EP 87108108A EP 0248431 A2 EP0248431 A2 EP 0248431A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- layer

- heat

- corrosion resistant

- coating layers

- outer coating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims abstract description 18

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 9

- 239000010959 steel Substances 0.000 title claims abstract description 9

- 230000007797 corrosion Effects 0.000 title claims description 3

- 238000005260 corrosion Methods 0.000 title claims description 3

- 239000011247 coating layer Substances 0.000 title 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 10

- 238000005121 nitriding Methods 0.000 claims abstract description 9

- 238000007669 thermal treatment Methods 0.000 claims abstract description 6

- 229910052742 iron Inorganic materials 0.000 claims abstract description 5

- 238000011282 treatment Methods 0.000 claims abstract description 4

- 238000004519 manufacturing process Methods 0.000 claims description 3

- 239000000126 substance Substances 0.000 abstract description 3

- 238000009792 diffusion process Methods 0.000 description 9

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- 239000007789 gas Substances 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 230000000694 effects Effects 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- AEQDJSLRWYMAQI-UHFFFAOYSA-N 2,3,9,10-tetramethoxy-6,8,13,13a-tetrahydro-5H-isoquinolino[2,1-b]isoquinoline Chemical compound C1CN2CC(C(=C(OC)C=C3)OC)=C3CC2C2=C1C=C(OC)C(OC)=C2 AEQDJSLRWYMAQI-UHFFFAOYSA-N 0.000 description 1

- 241000272517 Anseriformes Species 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- 241000863032 Trieres Species 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 238000005238 degreasing Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- -1 halide compounds Chemical class 0.000 description 1

- 238000007542 hardness measurement Methods 0.000 description 1

- 231100000086 high toxicity Toxicity 0.000 description 1

- 230000005764 inhibitory process Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 235000000396 iron Nutrition 0.000 description 1

- 230000000802 nitrating effect Effects 0.000 description 1

- 231100000252 nontoxic Toxicity 0.000 description 1

- 230000003000 nontoxic effect Effects 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229940005574 sodium gluconate Drugs 0.000 description 1

- 235000012207 sodium gluconate Nutrition 0.000 description 1

- 239000000176 sodium gluconate Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 238000005496 tempering Methods 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/02—Pretreatment of the material to be coated

Definitions

- the invention relates to the method for producing the upper diffusion layer with increased physical-chemical properties, the layer achieved in the chemical-thermal process in the gas atmosphere by nitriding or the nitrating derivative treatments, on the elements made of refractory steel or corrosion-resistant steel.

- the invention particularly relates to steel with an austenitic structure.

- the passive oxide layer that is formed on the elements at ambient temperature must be removed, and in particular in the course of the heat processes of the chemical-thermal treatment.

- the oxide layer in particular the chromo oxide, is characterized by stability and is diffusion and penetrating. During nitriding and in the derivatized processes, the oxide layer arises as a result / as a result / of the minimal wetting of the nitriding atmosphere as well as trace amounts of oxygen.

- the depassivators were used to remove the oxides, for example HF, MBr, NH 4 Cl and other halide compounds as additives for gas atmosphere. These compounds are characterized by high toxicity, which decides the technical and ecological difficulty of the process.

- the depassivators introduced into the gas atmosphere cause. the depassivation of the inner surfaces of the system, especially the retort in which the process is running

- the entire surface of the chemically-thermally treated elements is depassivated.

- the other disadvantage of using the depassivators is the condensation and their deposit in the installation at places with a temperature lower than 300 ° C, which causes a change in the course and instability of the process.

- the method according to the invention eliminates the technological disadvantages shown.

- the surface on which the upper diffusion layer is to be produced is depassivated and chemically activated and then galvanically with the iron layer Valve plate is covered with an oxide layer, which makes diffusion impossible. It is favorable with regard to the non-lowering of the plate strength and the corrosion effect of the exhaust gas during valve operation.

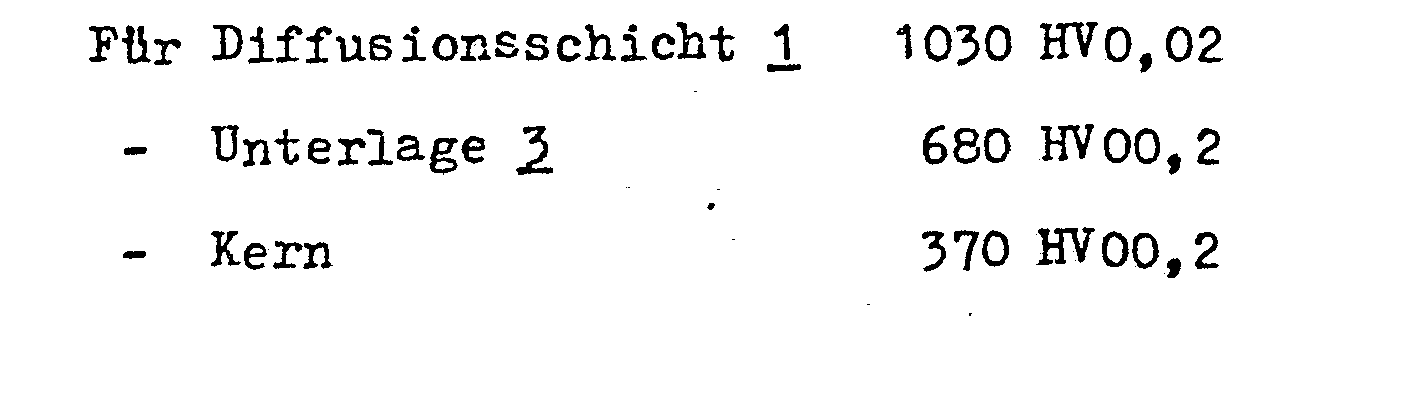

- the enclosed receptacle is in magnification 500 x the metallographic grinding of the valve stem.

- the diffusion layer 1 having thickness of 0.026 mm, which includes n i trier irons layer 2, is located above the base layer 3 with the vanishing di- sion tracks ffu.

- the hardness measurements made showed: coated.

- the iron layer made forms no inhibition of diffusion of nitrogen and other ele- m ducks.

- the process is non-toxic and enables the upper diffusion layer to be reached on the entire element or selected areas of the element.

- the other advantage of the invention is the increased rate of diffusion of nitrogen in the steel and repetition of the layer achieved in comparison with other methods, which forms the favorable conditions for use in mass production.

- the method according to the invention is illustrated by the description of the exemplary process for producing the nitriding layer on the shaft of the exhaust valve of the internal combustion engine.

- the valve is made of austenitic steel of the 50H21G9N 4 type .

- the degreasing valve is subjected to electrochemical activation in the sodium gluconate bath.

- the valve stem is galvanically ironed in order to achieve the iron coating with a thickness of 0.002 mm.

- the next operation after the valve has dried is the chemical-thermal treatment of gas nitriding.

- the valve is placed in the hermetic retort connected to the ammonia gas system.

- the oven tempering at a temperature of 575 ° C during the 2 hours causes the wear-resistant and smear-resistant layer on the shaft, and the

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Solid-Phase Diffusion Into Metallic Material Surfaces (AREA)

Abstract

Description

- Die Erfindung betrifft das Verfahren zur Herstellung der oberen Diffusionsschicht mit erhöhten phisikalisch chemischen Eigenschaften, der im chemisch-thermischen Prozess in Gasatmosfphäre erreichten Schicht durch Nitrieren bzw. die dem Nitrieren derivativen Behandlungen, an den Elementen aus feuerfestem Stahl bzw. Korrosionsfestem Stahl. Die Erfindung betrifft insbesondere den Stahl mit austenitischer Struktur.

- Für die erfolgreiche Druchführung der chemisch-thermischen Behandlung der genannten Stähle ist die Beseitigung der pasiven Oxidenschicht, die an den Elementen in Umweltemperatur gebildet werden.und insbesondere im Laufe der Wärmeprozesse der chemisch-thermischen Behandlung erforderlich. Die Oxidenschicht, insbesondere der Chromooxides charakterisiert sich durch Stabilität und ist diffusionsunddurchdringend. Beim Nitrieren und in den derivatiren Prozessen entsteht die Oxidschicht in Resultat /in Folge/ der minimalen Aufeuchtung der nitrierenden Atmosphäre als auch Spurengehalt der Sauerstoffes.

- In bisherigen Methoden des Nitrierens und in den derivativen Prozessen sind für Beseitigung der Oxide die Depassivatore verwendet, z.B HF, MBr, NH4Cl sowie andere Halogenideverbindungen als Zusätze für Gasatmosphäre. Diese Verbindungen charakterisieren sich durch hohe Giftigkeit was über die technischekologische Beschwerlichkeit des Prozesses entscheidet. Ausserdem verursachen die in die Gasatmosphäre eingeführten Depassivatore . die Depassivierung der inneren Flächen der Anlage vor allem der Retorte, in der der Prozess verläuft.

- Die ganze Fläche der chemisch-thermisch behandelten Elemente wird depassiviert. Der andere Nachteil der Verwendung der Depassivatore besteht in der Kondensation und in ihrer Ablagern in Installation an den Stellen mit Temperatur nieder als 300°C, was die Veränderung der Verläufe und Unstabilität des Prozesses verursacht.

- Es ist auch das Verfahren zum Sulfonitrieren, in dem der Zusatz von Schwefeldämpfen in die Atmosphäre der teilweise dissoziierten Ammoniakes beeinflusst redu- ziertweise die Passivität der Oxidschicht, bekannt - was die Stickstoffdiffusion eindringend des behandelten Elementes erleichtert. Dieses Verfahren ist aber für austenistische Stähle wenig erfolgreich.

- Das Verfahren gemäss der Erfindung eliminiert die dargestellten technologischen Nachteile. Zu diesem Zweck wird vor der chemisch-thermischen Behandlung die Fläche, auf welcher die obere Diffusionsschicht hergestellt werden soll, depassiviert und chemisch aktiviert und dann galvanisch mit der Eisenschicht Ventilteller wird mit Oxidschicht überzogen, die die Diffusion unm8glich macht..Es ist günstig in Hinsicht auf Nichtsenkung der Tellerfestigkeit auf Korrosionswirkung des Abgases während des Ventilbetriebes.

- Der beigelegte Aufnahme stellt in Vergrösserung 500 x den metallgraphischen Schliff des Ventilschaftes dar. Die Diffusionsschicht 1 mit Dicke von 0,026 mm, die nitrierende Eisenschicht 2 umfasst, befindet sich über der Unterlageschicht 3 mit den verschwindenden Di- ffusionsspuren. Die vorgenommenen Messungen der Härte haben aufgezeigt:

- Verfahren gemäss der Erfindung wird durch Beschreibung des beispielweisigen Prozesses zur Herstellung der nitrierenden Schicht am Schaft des Auslaßventiles des Verbrennungsmotors näher dargestellt. Der Ventil ist aus dem austenitischen Stahl der Gattung 50H21G9N4 ausgeführt. Nach der endgültigen mechanischen Behandlung des Schaftes ist der enfettende Ventil der elektrochemischen Aktivierung im Natriumglukonatbad unterworfen. Dann wird das galvanische Vereisenen des Ventilschaftes zwecks Erreichung des Eisenüberzuges mit den Dicken von 0,002 mm durchgeführt. Die folgende Operation nach Trocknung des Ventiles ist die chemisch-thermische Behandlung des Gasnitrierens. Der Ventil wird in der hermetischen Retorte, die mit der Gasanlage vom Ammoniak verbindet ist, angeordnet. Das Ofentempern in Temperatur von 575°C während der 2 Stunden verursacht die Herstellung der verschleiss-und schmierenbeständigen Schicht am Schaft, und der

Claims (1)

- Verfahren zur Herstellung von oberen Schichten an den feuerfesten sowie korrosionsfesten, insbesondere austenitischen Stählen durch Gasnitrieren bzw. derivative Behandlungen, dadurch gekennzeichnet, dass vor der chemisch-thermischen Behandlung die Flächen, auf welchen die obere Schicht gebildet werden soll, depassiviert werden und chemisch aktiviert und dann galvanisch mit Eisenschicht beschichtet werden.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PL25990586A PL147547B1 (en) | 1986-06-04 | 1986-06-04 | Method of producing superficial layers on heat-resisting and stainless steels in particular austenitic ones |

| PL259905 | 1986-06-04 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0248431A2 true EP0248431A2 (de) | 1987-12-09 |

| EP0248431A3 EP0248431A3 (en) | 1990-01-31 |

| EP0248431B1 EP0248431B1 (de) | 1993-10-06 |

Family

ID=20031520

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19870108108 Expired - Lifetime EP0248431B1 (de) | 1986-06-04 | 1987-06-04 | Verfahren zur Herstellung von äusseren Decksschichten an den hitzebeständigen sowie korrosionsfesten insbesondere austenitischen Stählen |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP0248431B1 (de) |

| CS (1) | CS274730B2 (de) |

| DD (1) | DD263308A5 (de) |

| DE (1) | DE3787672D1 (de) |

| PL (1) | PL147547B1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0721997A1 (de) * | 1993-10-27 | 1996-07-17 | Fuji Oozx Inc. | Verfahren zur Oberflächenbehandlung eines Ventils aus Titanium oder Titaniumlegierung |

| US7431778B2 (en) | 2002-07-16 | 2008-10-07 | Danmarks Tekniske Universitet-Dtu | Case-hardening of stainless steel |

| EP2497842A1 (de) * | 2000-01-28 | 2012-09-12 | Swagelok Company | Modifiziertes Gehäusehärtungsverfahren unter geringer Temperatur |

| CN101523824B (zh) * | 2006-09-30 | 2013-06-05 | 卢森特技术有限公司 | 利用优选列表的会话的许可控制 |

| CN111826654A (zh) * | 2020-07-06 | 2020-10-27 | 安徽省赛威输送设备有限公司 | 一种提高提升机壳体耐腐性的处理方法 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH693272A5 (fr) * | 1997-06-04 | 2003-05-15 | Mitsubishi Electric Corp | Procédé etappareil pour traitement de surface parétincelage. |

| ATE553626T1 (de) | 2006-04-28 | 2012-04-15 | Motorola Mobility Inc | Fähigkeitsaktualisierung während eines anrufs |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1453876A (fr) * | 1965-05-13 | 1966-07-22 | Ct Tech De L Ind Horlogere | Procédé de traitement de pièces à revêtements métalliques de grande dureté età forte protection contre la corrosion et pièces à revêtements métalliques obtenues selon ce procédé |

| US4326898A (en) * | 1978-11-13 | 1982-04-27 | Massachusetts Institute Of Technology | Method for forming material surfaces |

-

1986

- 1986-06-04 PL PL25990586A patent/PL147547B1/pl unknown

-

1987

- 1987-06-04 EP EP19870108108 patent/EP0248431B1/de not_active Expired - Lifetime

- 1987-06-04 CS CS411987A patent/CS274730B2/cs unknown

- 1987-06-04 DE DE87108108T patent/DE3787672D1/de not_active Expired - Fee Related

- 1987-06-16 DD DD30385487A patent/DD263308A5/de not_active IP Right Cessation

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0721997A1 (de) * | 1993-10-27 | 1996-07-17 | Fuji Oozx Inc. | Verfahren zur Oberflächenbehandlung eines Ventils aus Titanium oder Titaniumlegierung |

| EP2497842A1 (de) * | 2000-01-28 | 2012-09-12 | Swagelok Company | Modifiziertes Gehäusehärtungsverfahren unter geringer Temperatur |

| US7431778B2 (en) | 2002-07-16 | 2008-10-07 | Danmarks Tekniske Universitet-Dtu | Case-hardening of stainless steel |

| CN101523824B (zh) * | 2006-09-30 | 2013-06-05 | 卢森特技术有限公司 | 利用优选列表的会话的许可控制 |

| CN111826654A (zh) * | 2020-07-06 | 2020-10-27 | 安徽省赛威输送设备有限公司 | 一种提高提升机壳体耐腐性的处理方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CS411987A2 (en) | 1991-02-12 |

| EP0248431A3 (en) | 1990-01-31 |

| CS274730B2 (en) | 1991-10-15 |

| EP0248431B1 (de) | 1993-10-06 |

| DE3787672D1 (de) | 1993-11-11 |

| DD263308A5 (de) | 1988-12-28 |

| PL147547B1 (en) | 1989-06-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69302454T2 (de) | Methode zum Nitrieren von rostfreiem austenitischen Stahl | |

| DE3486037T2 (de) | Korrosionsgeschuetzte werkstuecke aus stahl und verfahren zu ihrer herstellung. | |

| DE69009603T2 (de) | Verfahren zur Vorbehandlung von metallischen Werkstücken und zur Nitrierhärtung von Stahl. | |

| DE69507977T2 (de) | Chrom-enthaltende aluminierte Stahllegierungen und Verfahren zur ihrer Herstellung | |

| DE2417179A1 (de) | Verfahren zur aufkohlung hochlegierter staehle | |

| DE112011105282T5 (de) | Abgassystem-Teil, Abgasrückführungs-Kühler und Verfahren zum Nitrieren eines Abgassystem-Teils | |

| EP0248431A2 (de) | Verfahren zur Herstellung von äusseren Decksschichten an den hitzebeständigen sowie korrosionsfesten insbesondere austenitischen Stählen | |

| DE69619725T2 (de) | Verfahren zum Nitrieren von Stahl | |

| DE69103114T2 (de) | Schraube aus austenitischem rostfreien Stahl und Verfahren zu seiner Herstellung. | |

| EP1019561B1 (de) | Verfahren und vorrichtung zum gemeinsamen oxidieren und wärmebehandeln von teilen | |

| DE3501409A1 (de) | Verfahren zum einsatzhaerten von rostfreiem stahl | |

| DE2601067A1 (de) | Verfahren zum feuertauchbad-aluminieren von kompakten erzeugnissen aus eisenlegierungen | |

| DE3922983A1 (de) | Verfahren zur chemisch-thermischen bearbeitung von werkstuecken, nach diesem verfahren hergestellte diffusionsueberzuege und anlage zu seiner durchfuehrung | |

| DE05793591T1 (de) | Verfahren zur herstellung einer konversionsschicht auf einem aluminiumlegierungsprodukt vor dem hartlötverfahren ohne flussmittel | |

| DE19730372C5 (de) | Reinigung und Entpassivierung von zu nitrierenden oder nitrocarburierenden Oberflächen mit leichten Säuren | |

| JPH06184728A (ja) | 鋼材の表面処理方法 | |

| DE10162339A1 (de) | Verfahren zur Herstellung einer Oxidschicht auf Metallteilen | |

| AT140193B (de) | Verfahren zur Oberflächenhärtung von rostfreien Stählen. | |

| AT377011B (de) | Verfahren zum beizen von edelstaehlen, kupfer, buntmetallegierungen, sonderlegierungen, titan, zirkon oder tantal mittels salpetersaurer beizbaeder | |

| DE2154938C3 (de) | Verfahren zur Oberflächenvorbehandlung von Stahl vor der Direktweißemaillierung | |

| SU1730180A1 (ru) | Способ упрочнени инструмента из быстрорежущей стали | |

| DE102004021043A1 (de) | Verfahren zur Oberflächenbehandlung | |

| DE1521859A1 (de) | Verfahren zur Verbesserung des Korrosionswiderstandes von oberflaechengehaerteten eisernen Oberflaechen | |

| DE102005046628A1 (de) | Verfahren zum Beschichten eines metallischen Bauteils | |

| EP0034761A2 (de) | Verfahren zur Oberflächenvergütung von Maschinenteilen und Schneidwerkzeugen aus Eisenlegierungen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19900723 |

|

| 17Q | First examination report despatched |

Effective date: 19910712 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19931006 Ref country code: FR Effective date: 19931006 |

|

| REF | Corresponds to: |

Ref document number: 3787672 Country of ref document: DE Date of ref document: 19931111 |

|

| ITF | It: translation for a ep patent filed | ||

| EN | Fr: translation not filed | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 19931006 |

|

| ITTA | It: last paid annual fee | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19940829 Year of fee payment: 8 |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19960301 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050604 |