EP0245635A2 - Panel anchorage device - Google Patents

Panel anchorage device Download PDFInfo

- Publication number

- EP0245635A2 EP0245635A2 EP87104715A EP87104715A EP0245635A2 EP 0245635 A2 EP0245635 A2 EP 0245635A2 EP 87104715 A EP87104715 A EP 87104715A EP 87104715 A EP87104715 A EP 87104715A EP 0245635 A2 EP0245635 A2 EP 0245635A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- bolt

- clamping

- clamping plates

- longitudinal

- teeth

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004873 anchoring Methods 0.000 claims abstract description 26

- 239000011324 bead Substances 0.000 claims description 17

- 239000000463 material Substances 0.000 claims description 2

- 230000004323 axial length Effects 0.000 abstract 1

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F13/00—Coverings or linings, e.g. for walls or ceilings

- E04F13/07—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor

- E04F13/08—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor composed of a plurality of similar covering or lining elements

- E04F13/0801—Separate fastening elements

- E04F13/0832—Separate fastening elements without load-supporting elongated furring elements between wall and covering elements

- E04F13/0853—Separate fastening elements without load-supporting elongated furring elements between wall and covering elements adjustable perpendicular to the wall

- E04F13/0855—Separate fastening elements without load-supporting elongated furring elements between wall and covering elements adjustable perpendicular to the wall adjustable in several directions, one of which is perpendicular to the wall

Definitions

- the invention relates to a device for anchoring panels with the features of the preamble of claim 1.

- a known device of this type (EP-OS 0132003) has a vertical holding part designed as a bent sheet metal part and a horizontally striving support part, which is also designed as a bent sheet metal part.

- the holding part and the supporting part are assembled to form an angular holder, the connection being made in the corner corner region by spot welding.

- the horizontal support part is designed as a sleeve bent from a relatively wide sheet metal blank, which is also held together by a welded connection. In this sleeve of the support part, a nut thread is cut into which a horizontal threaded bolt can be screwed, which is on its protruding End receiving pin for the facing panels to be attached or the like.

- the object of the invention is to further develop a plate anchoring device with the features of the preamble of claim 1 in such a way that inexpensive manufacture and an absolutely tight fit of the adjusting bolt with easy to carry out rough and fine adjustment are achieved with simple means.

- the anchoring device 1 can be attached via an anchoring element 2 to a vertical anchoring base, not shown here, such as a building wall or the like.

- the anchoring device 1 has an angular holder 3 and a bolt 4, which has a threaded part 5 and an adjoining flat rectangular end part 6, on which pin-shaped receptacles 7 are arranged, which are transverse to the plane of the flat end part 6 and transverse to the longitudinal axis of the Bolt 4 extend.

- On the receiving pin 7 facing plates, not shown, can be fixed, which are spaced approximately parallel to the building wall.

- the receiving pins 7 engage in corresponding holes which are formed in the corner regions of the facing panels.

- the anchoring device 1 can be used to make an exact adjustment in different directions, both vertically, horizontally and diagonally, and readjustments can also be carried out without the facing panels having to be removed .

- the anchoring device 1 is also so stable overall that even very large wind, suction and pressure forces are absorbed absolutely safely, so that the Facing panels are fixed and free of play or wobble-free in front of the building wall.

- the angular holder 3 shown in the drawing has a vertical holding part 8 which can be fixed on the building wall and which has two parallel, flat holding struts 9a, 9b which are perpendicular to the surface of the anchoring base. Between the two struts 9a, 9b is the anchoring element 2, which can preferably be designed as a screw connection and has a U-shaped bracket 10 formed from flat iron, which overlaps the two struts 9a, 9b.

- the fastening screw 11 passes through the bracket 10 in a horizontal slot, not shown here, whereby the holder 3 can be adjusted in the plane of the building wall in the horizontal direction.

- the fastening screw 11 is fastened to the anchoring base (building wall).

- a threaded nut 12 presses firmly against the bracket 10, so that the holder 3 is immovably fixed in the assembled state.

- the horizontal support part 13 of the angular holder 3 consists of two mutually parallel clamping plates 14a, 14b.

- the vertical holding struts 9a, 9b and the horizontal clamping plates 14a, 14b each lie in the same vertical parallel planes.

- Both the holding strut 9a and the clamping plate 14a as well as the holding strut 9b and the clamping plate 14b are as angular stamped parts formed so that there is a one-piece construction of uniform material, which has a high strength and is also inexpensive to produce.

- Suitable stiffening parts 15 can be arranged in the outer corner corner region of the holder 3, whereby the stability and bending stiffness of the holder 3 is increased.

- the two holding struts 9a, 9b are bent toward one another and connected to one another, this connection preferably being able to be designed as a weld 16.

- a wedge plate 17 is provided so that the anchoring device 1 can also be continuously adjusted in the vertical direction.

- the wedge plate 17 has an edge 18 which is bent towards the holder 3 and which engages in recesses 19 which are formed on the rear side of the holding struts 9a, 9b facing the building wall.

- the lower edge 20 of the wedge plate 17 extends obliquely and lies on the fastening screw 11. The height of the anchoring device 1 is adjusted by horizontally moving the wedge plate 17.

- the two clamping plates 14a, 14b each have a longitudinal bead 21, which preferably extends in the horizontal direction over the entire length of the clamping plates 14a, 14b.

- the two longitudinal beads 21 are prism-shaped in cross-section such that the bolt 4 or its threaded part 5 on two parallel longitudinal edges 22 with the Teeth 23 abuts in a line.

- a positive centering of the bolt 4 in the longitudinal bead 21 is automatically achieved, so that particularly advantageously different bolts 4 with differently sized thread part diameters can optionally be used, always with a positive centering in the longitudinal bead 21, without the bulging of the longitudinal bead 21 the respective diameter of the threaded part 5 must be adapted or shaped.

- each of the two clamping plates 14a, 14b each have a longitudinal bead 21, the threaded part 5 of the bolt 4 of the present exemplary embodiment is clamped in total between four parallel linear longitudinal edges 22. It is not absolutely necessary for the bolt 4 to have the toothing 23, since a simple round bolt or the like would also be held by the linearly pressed longitudinal edges 22 of the clamping plates 14a, 14b, but an additional latching lock is achieved by the toothing 23. There is also the possibility of providing teeth only on the inside of the clamping plates 14a, 14b in the region of the longitudinal beads 21.

- FIG. 2 it can be seen that preferably in the area of all four longitudinal edges 22 of the prism-shaped longitudinal beads 21 a locking toothing 24 can be formed, which engages with the toothing 23 of the threaded part 5, whereby a particularly secure locking the bolt 4 is achieved.

- the teeth 23 of the bolt 4 and the locking teeth 24 of the clamping plates 14a, 14b do not have to be the same, but can also be designed differently without further ado.

- the locking teeth 24 may have a much smaller tooth pitch than the teeth 23 of the threaded part 5.

- a fine-stage horizontal adjustment can be carried out only by axially displacing the bolt 4 without it having to be rotated.

- FIG. 1 makes it clear that the two separate clamping plates 14a, 14b, which enclose the bolt 4 or its threaded part 5, are drawn together by clamping parts, which are preferably designed as clamping screws 25.

- the threaded part 5 of the bolt 4 is absolutely firmly clamped between the clamping plates 14a, 14b due to the pretensioning force of the clamping screws 25, so that both a positive and a non-positive connection is produced.

- the releasable clamping screws 25 according to FIG. 1 are located in the region of web parts 26 of the clamping plates 14a, 14b.

- the longitudinal bead 21 is preferably formed symmetrically between the two web parts 26 of each clamping plate 14a, 14b.

- the clamping screw 25 has a head 27, which can have an internal hexagon (Allen) for the engagement of an actuating tool and rests on the outside 28 of the web part 26.

- the clamping screw 25 passes through a bore 29 in the web part 26 of one clamping plate 14b and engages with a threaded end 30 in a threaded hole 31 of the opposite web part 26 of the other clamping plate 14a.

- a nut can also be screwed onto the threaded end 30.

- a total of three clamping screws 25 are provided, which are arranged in the form of a triangle.

- four or more clamping screws 25 can also be provided for bracing the clamping plates 14a, 14b against the threaded part 5 of the bolt 4. Simply by loosening the upper clamping screw 25, the clamping plates 14a, 14b can be loosened so far that the bolt 4 can be rotated about its axis.

- the distance between the two clamping plates 14a, 14b can be increased so far that the thread Part 5 comes out of locking engagement, so that the bolt 4 can be quickly adjusted by simply moving in the axial direction.

- the longitudinal edges 22 of the clamping plates 14a, 14b are pressed so firmly against the threaded part 5 that the bolt 4 is clamped absolutely securely against displacement and rotation in the horizontal support part 13.

- FIG. 3 it can be seen that it can also be advantageous to connect the web parts 26 of the clamping plates 14a, 14b to one another, for example the lower side of the bolt 4, by means of a non-adjustable connecting web, which can preferably be designed as a rivet bolt 32, whereby a particularly simple manufacture is possible.

- a clamping screw 25 is provided only on the opposite (upper) side of the bolt 4, by means of which the two clamping plates 14a, 14b can be braced against one another, so that an absolute tight fit of the bolt 4 can be achieved via the linear four-point arrangement of the longitudinal edges 22.

- FIG. 3 it can be seen particularly clearly that, owing to the prism-shaped design of the longitudinal beads 21, bolts 4 with very different diameters can be firmly clamped between the clamping plates 14a, 14b.

- Another significant advantage of the clamping plate design according to the invention is that no additional lock nut has to be provided for the bolt 4, since the bolt locking is achieved by the clamping force applied via the clamping screws 25. Now that a lock nut is no longer required, the bolt 4 can be inserted axially into the support part 13 so that even the part of the flat end part 6 adjoining the threaded part 5 protrudes somewhat into the area of the beads 21, so that the Recordings 7 to be fixed facing plates can be brought up close to the anchoring device 1.

- the anchoring device 1 represents an optimally variable anchoring system which enables versatile and easy-to-carry out adjustment options for the exact plane-parallel alignment of the facing plates and which is also easy to manufacture and has a high strength which ensures that the facing plates are held firmly in any setting position.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Joining Of Building Structures In Genera (AREA)

- Finishing Walls (AREA)

- Soil Working Implements (AREA)

- Cultivation Of Seaweed (AREA)

- Pit Excavations, Shoring, Fill Or Stabilisation Of Slopes (AREA)

- Conveying And Assembling Of Building Elements In Situ (AREA)

Abstract

Description

Die Erfindung betrifft eine Vorrichtung zur Verankerung von Platten mit den Merkmalen des Oberbegriffs des Anspruchs 1.The invention relates to a device for anchoring panels with the features of the preamble of

Eine bekannte Vorrichtung dieser Art (EP-OS 0132003 ) weist einen als Blechbiegeteil ausgeführten vertikalen Halteteil und einen horizontal abstrebenden Tragteil auf, der ebenfalls als Blechbiegeteil ausgebildet ist. Der Halteteil und der Tragteil werden zu einem winkelförmigen Halter zusammengesetzt, wobei die Verbindung im Winkeleckbereich durch eine Punktschweißung vorgenommen wird. Der horizontale Tragteil ist als aus einem verhältnismäßig breiten Blechzuschnitt gebogene Hülse ausgebildet, die ebenfalls durch eine Schweißverbindung zusammengehalten wird. In diese Hülse des Tragteils ist ein Muttergewinde einzuschneiden, in das ein horizontaler Gewindebolzen einschraubbar ist, der an seinem vorstehenden Ende Aufnahmezapfen für die zu befestigenden Verblendplatten oder dergleichen aufweist. Aufgrund der verschiedenen Blechbiegeteile, der Schweißverbindungen und der Gewindeschneidarbeiten ist die Herstellung dieser Vorrichtung insgesamt aufwendig und teuer. Die einwirkenden Lasten, Wind- und Sogkräfte beanspruchen die Punktverschweißung, die keine absolut sichere Aufnahme der Kräfte gewährleisten kann, so daß hohe Anforderungen an die Sicherheit bei Zulassungsprüfungen nicht erfüllt werden können. Außerdem ist die gebogene Ausführung insofern nachteilig, daß sie unter Einwirkung der Lasten sich verformen kann, wodurch gleichfalls eine Unsicherheit in statischer Hinsicht besteht. Ein weiterer Nachteil besteht darin, daß die axiale Verstellung des Gewindebolzens für eine genaue Ausrichtung der Verblendplatten umständlich und zeitraubend ist, da verhältnismäßig viele Umdrehungen ausgeführt werden müssen, um den Gewindebolzen über einen größeren Weg axial zu verstellen. Eine Nachjustierung bei bereits montierter Wandplatte ist besonders aufwendig, da hierzu die Platte entweder von dem Aufnahmestift abgenommen werden muß oder der winkelförmige Halter ist durch Lösen der Befestigungsschraube als Ganzes von der Wand zu demontieren, um danach eine Verstellung über das Gewinde erzielen zu können. Zudem besteht durch das zwangsläufig vorhandene Spiel zwischen dem Gewindebolzen und der Gewindehülse eine gewisse Instabilität. Um den Gewindebolzen gegen ein solches Wackelspiel und gegen ein unerwünschtes Verdrehen zu sichern, wird üblicherweise eine zusätzliche Kontermutter aufgebracht, die allerdings den Verstellweg des Gewindebolzens einschränkt, so daß die Verblendplatte nicht bis unmittelbar dicht an das freie Ende des horizontalen Tragteils herangebracht werden kann.A known device of this type (EP-OS 0132003) has a vertical holding part designed as a bent sheet metal part and a horizontally striving support part, which is also designed as a bent sheet metal part. The holding part and the supporting part are assembled to form an angular holder, the connection being made in the corner corner region by spot welding. The horizontal support part is designed as a sleeve bent from a relatively wide sheet metal blank, which is also held together by a welded connection. In this sleeve of the support part, a nut thread is cut into which a horizontal threaded bolt can be screwed, which is on its protruding End receiving pin for the facing panels to be attached or the like. Due to the different sheet metal parts, the welded connections and the thread cutting work, the manufacture of this device is complex and expensive overall. The acting loads, wind and suction forces stress the spot welding, which cannot guarantee an absolutely safe absorption of the forces, so that high safety requirements cannot be met during approval tests. In addition, the curved design is disadvantageous in that it can deform under the influence of the loads, which also causes an uncertainty in terms of statics. Another disadvantage is that the axial adjustment of the threaded bolt for a precise alignment of the facing plates is cumbersome and time-consuming, since a relatively large number of revolutions have to be carried out in order to move the threaded bolt axially over a larger distance. Readjustment with the wall plate already installed is particularly complex since the plate must either be removed from the locating pin or the angular holder must be dismantled from the wall as a whole by loosening the fastening screw in order to then be able to adjust the thread. In addition, there is a certain instability due to the inevitable play between the threaded bolt and the threaded sleeve. To secure the threaded bolt against such a wobble and against unwanted twisting, is Usually an additional lock nut is applied, which, however, restricts the adjustment path of the threaded bolt, so that the facing plate cannot be brought close to the free end of the horizontal support part.

Die Aufgabe der Erfindung besteht darin, eine Plattenverankerungsvorrichtung mit den Merkmalen des Oberbegriffs des Anspruchs 1 dahingehend weiterzubilden, daß eine kostengünstige Herstellung sowie ein absolut fester Sitz des Verstellbolzens mit leicht auszuführender Grob- und Feinverstellung mit einfachen Mitteln erzielt wird.The object of the invention is to further develop a plate anchoring device with the features of the preamble of

Diese Aufgabe wird erfindungsgemäß durch die kennzeichnenden Merkmale des Anspruchs 1 gelöst.This object is achieved by the characterizing features of

Bevorzugte Ausgestaltungen und Weiterbildungen sowie weitere Vorteile und wesentliche Einzelheiten der Erfindung sind den Merkmalen der Unteransprüche, der nachfolgenden Beschreibung und der Zeichnung zu entnehmen, die in schematischer Darstellung bevorzugte Ausführungsformen als Beispiel zeigt. Es stellen dar:

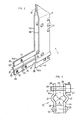

- FIG. 1 eine erfindungsgemäße Verankerungsvorrichtung in perspektivischer Darstellung,

- FIG. 2 den winkelförmigen Halter der Verankerungsvorrichtung gemäß FIG. 1 mit zum Teil abgeschnittenem Tragteilschenkel in perspektivischer Darstellung und

- FIG. 3 den horizontalen Tragteil der Verankerungsvorrichtung ähnlich der FIG. 1 in Vorderansicht.

- FIG. 1 shows an anchoring device according to the invention in a perspective view,

- FIG. 2 the angular holder of the anchoring device according to FIG. 1 with a partially cut-off supporting part leg in a perspective view and

- FIG. 3 the horizontal support part of the anchoring device similar to FIG. 1 in front view.

Die erfindungsgemäße Verankerungsvorrichtung 1 kann über ein Verankerungselement 2 an einem hier nicht dargestellten vertikalen Verankerungsgrund, wie Gebäudewand oder dergleichen, befestigt werden. Die Verankerungsvorrichtung 1 besitzt einen winkelförmigen Halter 3 und einen Bolzen 4, der einen Gewindeteil 5 und einen sich an diesen anschließenden flachrechteckförmigen Endteil 6 aufweist, an dem zapfenförmige Aufnahmen 7 angeordnet sind, die sich quer zur Ebene des flachen Endteils 6 und quer zur Längsachse des Bolzens 4 erstrecken. An den Aufnahmezapfen 7 können hier nicht dargestellte Verblendplatten festgelegt werden, die auf Abstand etwa parallel zur Gebäudewand liegen. Die Aufnahmezapfen 7 greifen dabei in entsprechende Löcher ein, die in den Eckbereichen der Verblendplatten ausgebildet sind. Damit die Verblendplatten sowohl zueinander als auch gegenüber der Gebäudewand genau ausgerichtet werden können, kann über die Verankerungsvorrichtung 1 eine exakte Justierung in verschiedenen Richtungen sowohl vertikal, horizontal als auch diagonal vorgenommen werden, wobei auch Nachjustierungen durchgeführt werden können, ohne daß die Verblendplatten demontiert werden müssen. Die Verankerungsvorrichtung 1 ist insgesamt zudem so stabil ausgeführt, daß selbst sehr große Wind-, Sog- und Druckkräfte absolut sicher aufgefangen werden, so daß die Verblendplatten fest und spielfrei bzw. wackelfrei vor der Gebäudewand festgelegt sind.The

Der in der Zeichnung dargestellte winkelförmige Halter 3 besitzt einen an der Gebäudewand festlegbaren vertikalen Halteteil 8, der zwei parallele, senkrecht zur Oberfläche des Verankerungsgrundes stehende flache Haltestreben 9a,9b aufweist. Zwischen den beiden Haltestreben 9a,9b befindet sich das Verankerungselement 2, das bevorzugt als Schraubbolzenverbindung ausgeführt sein kann und einen aus Flacheisen gebildeten U-förmigen Bügel 10 aufweist, der die beiden Haltestreben 9a,9b, übergreift. Die Befestigungsschraube 11 durchsetzt den Bügel 10 in einem hier nicht dargestellten horizontalen Langloch, wodurch der Halter 3 in der Ebene der Gebäudewand in horizontaler Richtung verstellt werden kann. Die Befestigungsschraube 11 ist am Verankerungsgrund (Gebäudewand) befestigt. Eine Gewindemutter 12 drückt fest gegen den Bügel 10, so daß der Halter 3 im montierten Zustand unverrückbar festgelegt ist.The

Der horizontale Tragteil 13 des winkelförmigen Halters 3 besteht aus zwei zueinander parallelen Klemmplatten 14a,14b. Die vertikalen Haltestreben 9a,9b und die horizontalen Klemmplatten 14a,14b liegen jeweils in denselben vertikalen Parallelebenen. Sowohl die Haltestrebe 9a und die Klemmplatte 14a als auch die Haltestrebe 9b und die Klemmplatte 14b sind als winkelförmige Stanzteile ausgebildet, so daß eine materialeinheitlich einstückige Ausführung gegeben ist, die eine hohe Festigkeit besitzt und zudem kostengünstig herstellbar ist. Im äußeren Winkeleckbereich des Halters 3 können geeignete Aussteifungsteile 15 angeordnet sein, wodurch die Stabilität und Biegesteifigkeit des Halters 3 erhöht wird. Am oberen Endbereich sind die beiden Haltestreben 9a,9b aufeinander zugebogen und miteinander verbunden, wobei diese Verbindung bevorzugt als Schweißstelle 16 ausgeführt sein kann.The

Damit die Verankerungsvorrichtung 1 auch in vertikaler Richtung stufenlos verstellt werden kann, ist eine Keilplatte 17 vorgesehen. Die Keilplatte 17 besitzt einen zum Halter 3 hin abgebogenen Rand 18, der in Aussparungen 19 eingreift, die an der der Gebäudewand zugewandten Rückseite der Haltestreben 9a,9b ausgebildet sind. Die untere Kante 20 der Keilplatte 17 verläuft schräg und liegt auf der Befestigungsschraube 11 auf. Die Höhenverstellung der Verankerungsvorrichtung 1 erfolgt durch horizontales Verschieben der Keilplatte 17.A

Die beiden Klemmplatten 14a,14b weisen je eine Längssicke 21 auf, die sich bevorzugt über die gesamte Länge der Klemmplatten 14a,14b in horizontaler Richtung erstreckt. Die beiden Längssicken 21 sind im Querschnitt derart prismenförmig gestaltet, daß der Bolzen 4 bzw. dessen Gewindeteil 5 an zwei parallelen Längskanten 22 mit der Zahnung 23 linienförmig anliegt. Dadurch wird automatisch eine formschlüssige Zentrierung des Bolzens 4 in der Längssicke 21 erzielt, so daß besonders vorteilhaft auch verschiedene Bolzen 4 mit unterschiedlich großen Gewindeteildurchmessern wahlweise verwendet werden können, wobei stets eine Zwangszentrierung in der Längssicke 21 erfolgt, ohne daß die Auswölbung der Längssicke 21 an den jeweiligen Durchmesser des Gewindeteils 5 angepaßt bzw. ausgeformt sein muß. Da jede der beiden Klemmplatten 14a,14b je eine Längssicke 21 aufweisen, ist der Gewindeteil 5 des Bolzens 4 des vorliegenden Ausführungsbeispiels insgesamt zwischen vier parallelen linienförmigen Längskanten 22 eingeklemmt. Es ist nicht zwingend erforderlich, daß der Bolzen 4 die Zahnung 23 aufweist, da auch ein einfacher Rundbolzen oder dergleichen durch die linienförmig angepreßten Längskanten 22 der Klemmplatten 14a,14b festgehalten würde, allerdings wird durch die Zahnung 23 eine zusätzliche Rastarretierung erreicht. Es besteht auch die Möglichkeit, eine Verzahnung ausschließlich an den Innenseiten der Klemmplatten 14a,14b im Bereich der Längssicken 21 vorzusehen.The two

Insbesondere der FIG. 2 ist zu entnehmen, daß bevorzugt im Bereich aller vier Längskanten 22 der prismenförmigen Läangssicken 21 je eine Rastzahnung 24 ausgebildet sein kann, die mit der Zahnung 23 des Gewindeteils 5 in Eingriff steht, wodurch eine besonders sichere Rastarretierung des Bolzens 4 erzielt wird. Die Zahnung 23 des Bolzens 4 und die Rastzahnung 24 der Klemmplatten 14a,14b müssen nicht gleich ausgeführt sein, sondern können auch ohne weiteres unterschiedlich gestaltet sein. Z.B. kann die Rastzahnung 24 eine wesentlich kleinere Zahnteilung besitzen als die Zahnung 23 des Gewindeteils 5. Es ist auch möglich, den Bolzen 4 mit einem Feingewinde zu versehen, das in eine deutlich gröber ausgeführte Rastzahnung 24 der Längskanten 22 eingreift. Durch eine kleine Zahnteilung des Gewindeteils 5 und/oder der Rastzahnung 24 kann allein durch axiales Verschieben des Bolzens 4, ohne daß dieser gedreht werden muß, eine feinstufige Horizontalverstellung vorgenommen werden.In particular the FIG. 2 it can be seen that preferably in the area of all four

Die FIG. 1 macht deutlich, daß die beiden getrennten Klemmplatten 14a,14b, die den Bolzen 4 bzw. dessen Gewindeteil 5 umschließen, durch Spannteile zusammengezogen sind, die bevorzugt als Spannschrauben 25 ausgeführt sind. Der Gewindeteil 5 des Bolzens 4 ist aufgrund der Vorspannkraft der Spannschrauben 25 absolut fest zwischen den Klemmplatten 14a,14b eingeklemmt, so daß sowohl eine formschlüssige als auch eine kraftschlüssige Verbindung hergestellt ist. Die lösbaren Spannschrauben 25 gemäß FIG. 1 befinden sich im Bereich von Stegteilen 26 der Klemmplatten 14a,14b. Zwischen den beiden Stegteilen 26 einer jeden Klemmplatte 14a,14b ist die Längssicke 21 bevorzugt symmetrisch ausgebildet. Die Spannschraube 25 besitzt einen Kopf 27, der für den Eingriff eines Betätigungswerkzeugs einen Innensechskant (Inbus) aufweisen kann und an der Außenseite 28 des Stegteils 26 anliegt. Die Spannschraube 25 durchsetzt eine Bohrung 29 im Stegteil 26 der einen Klemmplatte 14b und greift mit einem Gewindeende 30 in ein Gewindeloch 31 des gegenüberliegenden Stegteils 26 der anderen KLemmplatte 14a ein. Statt des Gewindelochs 31 kann auf das Gewindeende 30 auch eine Mutter aufgeschraubt werden.The FIG. 1 makes it clear that the two

Beim Ausführungsbeispiel der FIG. 1 sind insgesamt drei Spannschrauben 25 vorgesehen, die in Form eines Dreiecks angeordnet sind. Dabei befinden sich zwei Spannschrauben 25 in den unteren Stegteilen 26 der Klemmplatten 14a,14b, während die dritte Spannschraube 25 auf der anderen Seite des Bolzens 4 die oberen Stegteile 26 der beiden Klemmplatten 14a,14b verbindet. Es ist auch möglich, auf jeder Seite des Bolzens 4 nur jeweils eine die Stegteile 26 verbindende Spannschraube 25 vorzusehen. Allerdings können auch vier oder mehr Spannschrauben 25 für das Verspannen der Klemmplatten 14a,14b gegen den Gewindeteil 5 des Bolzens 4 vorgesehen werden. Allein durch Lösen der oberen Spannschraube 25 können die Klemmplatten 14a,14b schon so weit gelockert werden, daß der Bolzen 4 um seine Achse gedreht werden kann. Durch zusätzliches Lösen der unteren Spannschrauben 25 kann der Abstand zwischen den beiden Klemmplatten 14a,14b so weit vergrößert werden, daß der Gewinde teil 5 außer Rasteingriff gelangt, so daß der Bolzen 4 durch einfaches Verschieben in axialer Richtung schnell verstellt werden kann. Durch anschließendes Anziehen der Spannschrauben 25 werden die Längskanten 22 der Klemmplatten 14a,14b so fest gegen den Gewindeteil 5 gepreßt, daß der Bolzen 4 absolut sicher gegen Verschiebung und Verdrehung im horizontalen Tragteil 13 eingespannt ist.In the embodiment of FIG. 1, a total of three

Dem Ausführungsbeispiel der FIG. 3 ist zu entnehmen, daß es auch günstig sein kann, an der einen, z.B. unteren Seite des Bolzens 4 die Stegteile 26 der Klemmplatten 14a,14b durch einen nicht verstellbaren Verbindungssteg miteinander zu verbinden, der vorzugsweise als Nietbolzen 32 ausgeführt sein kann, wodurch eine besonders einfache Herstellung möglich ist. Lediglich auf der gegenüberliegenden (oberen) Seite des Bolzens 4 ist eine Spannschraube 25 vorgesehen, mittels der die beiden Klemmplatten 14a,14b gegeneinander verspannt werden können, so daß über die linienförmige Vierpunktanlage der Längskanten 22 ein absoluter Festsitz des Bolzens 4 erreicht werden kann. Der FIG. 3 ist besonders deutlich zu entnehmen, daß aufgrund der prismenförmigen Ausbildung der Längssicken 21 im Durchmesser sehr unterschiedliche Bolzen 4 fest zwischen den Klemmplatten 14a,14b eingespannt werden können.The embodiment of FIG. 3 it can be seen that it can also be advantageous to connect the

Ein weiterer wesentlicher Vorteil der erfindungsgemäßen Klemmplattenausführung besteht darin, daß keine zusätzliche Kontermutter für den Bolzen 4 vorgesehen werden muß, da die Bolzensicherung durch die über die Spannschrauben 25 aufgebrachte Klemmkraft erzielt wird. Da nun keine Kontermutter mehr erforderlich ist, kann der Bolzen 4 axial so weit in den Tragteil 13 eingebracht werden, daß sogar der sich an den Gewindeteil 5 anschließende Teil des flachen Endteils 6 etwas in den Bereich der Sicken 21 hineinragt, so daß die an den Aufnahmen 7 festzulegenden Verblendplatten bis dicht an die Verankerungsvorrichtung 1 herangebracht werden können. Insgesamt stellt die erfindungsgemäße Verankerungsvorrichtung 1 ein optimal variables Verankerungssystem dar, das vielseitige und einfach durchzuführende Justiermöglichkeiten zur genauen planparallelen Ausrichtung der Verblendplatten ermöglicht und das zudem einfach herzustellen ist und eine hohe Festigkeit besitzt, die in jeder Einstellposition einen absolut festen Halt der Verblendplatten gewährleistet.Another significant advantage of the clamping plate design according to the invention is that no additional lock nut has to be provided for the bolt 4, since the bolt locking is achieved by the clamping force applied via the clamping screws 25. Now that a lock nut is no longer required, the bolt 4 can be inserted axially into the

Claims (12)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT87104715T ATE72284T1 (en) | 1986-05-14 | 1987-03-31 | DEVICE FOR ANCHORING PANELS. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3616210 | 1986-05-14 | ||

| DE19863616210 DE3616210A1 (en) | 1986-05-14 | 1986-05-14 | DEVICE FOR ANCHORING PANELS |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0245635A2 true EP0245635A2 (en) | 1987-11-19 |

| EP0245635A3 EP0245635A3 (en) | 1988-08-03 |

| EP0245635B1 EP0245635B1 (en) | 1992-01-29 |

Family

ID=6300803

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87104715A Expired - Lifetime EP0245635B1 (en) | 1986-05-14 | 1987-03-31 | Panel anchorage device |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4739602A (en) |

| EP (1) | EP0245635B1 (en) |

| AT (1) | ATE72284T1 (en) |

| DE (2) | DE3616210A1 (en) |

| ES (1) | ES2027983T3 (en) |

| GR (1) | GR3004038T3 (en) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0275019A2 (en) * | 1987-01-10 | 1988-07-20 | Unistrut Europe PLC | Device to anchor plates |

| EP0393210A1 (en) * | 1989-04-15 | 1990-10-24 | Firma Peter Lung Gmbh | Adjustable dowel anchor for the concealed installation of facade elements |

| EP0433656A1 (en) * | 1989-12-22 | 1991-06-26 | Riss AG | Building façade fixed on a carrying structure |

| EP0869232A1 (en) * | 1997-04-01 | 1998-10-07 | Hakron Verankeringstechniek B.V. | Console assembly |

| NL1005692C2 (en) * | 1997-04-01 | 1998-10-12 | Hakron Verankeringstechniek B | Fully adjustable bracket for supporting facing units on wall structure |

| RU186885U1 (en) * | 2018-12-26 | 2019-02-07 | Общество с ограниченной ответственностью "ИТФ" | Bracket support for curtain wall |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0624493Y2 (en) * | 1986-11-27 | 1994-06-29 | 日立金属株式会社 | Metal fittings for fixing precast concrete boards |

| IT224173Z2 (en) * | 1991-01-18 | 1996-02-09 | Fischer Italia Di Paolo Morasu | ADAPTER ELEMENT FOR SHEET ANCHORING DEVICES FOR WALL COVERING |

| FR2694033B1 (en) * | 1992-07-21 | 1994-10-21 | Philippe Duroyaume | Cladding or panel fixing console. |

| DE9314313U1 (en) * | 1993-09-22 | 1993-12-02 | Peter Lung GmbH, 56727 Mayen | Corner connector |

| DE19722260A1 (en) * | 1997-05-28 | 1998-12-03 | Bauagentur Deutschland | Support wall facing component anchoring device |

| DE59807361D1 (en) * | 1997-08-29 | 2003-04-10 | Villeroy & Boch Wellness B V | Adjustment element for a shower device or the like |

| SK282503B6 (en) | 1998-04-03 | 2002-10-08 | Jozef �Ervenko | Surface materials clamp |

| DE502005001857D1 (en) * | 2004-04-30 | 2007-12-20 | Airbus Gmbh | Clamping holder for a supporting structure |

| DE102004021513B4 (en) * | 2004-04-30 | 2012-05-16 | Airbus Operations Gmbh | Einhängklemmhalter for a support structure |

| KR101028425B1 (en) * | 2008-06-30 | 2011-04-14 | (주)해주석재 | Fixing apparatus for exterior stone plate of building |

| US9206594B1 (en) | 2014-09-04 | 2015-12-08 | Columbia Insurance Company | Hanger with locator tooth |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2916003A1 (en) * | 1979-04-20 | 1980-10-23 | Fricker Frimeda Metall Draht | Fixing device connecting two building components - has threaded rod held by one unit while another prevents motion of fixer in rail |

| FR2453950A1 (en) * | 1979-04-13 | 1980-11-07 | Bonnel Jean Louis | Fixing offset cladding to building wall - uses dowel located threaded sleeve on bolt secured end button hole strap fixed by anchor bolt |

| EP0132003A2 (en) * | 1983-07-13 | 1985-01-23 | "Metag", s.p.r.l. | Device for anchoring free-standing facing-slabs used in the finishing of concrete façades and structural walls |

| EP0164335A2 (en) * | 1984-06-08 | 1985-12-11 | Ferdinand Pointner | Anchoring for stone claddings of façades or the like |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US467866A (en) * | 1892-01-26 | Earnest t | ||

| US1683516A (en) * | 1926-06-07 | 1928-09-04 | J G Brill Co | Brake rod |

| US2250787A (en) * | 1940-05-24 | 1941-07-29 | Tuttle & Bailey Inc | Fusible nut |

-

1986

- 1986-05-14 DE DE19863616210 patent/DE3616210A1/en not_active Withdrawn

-

1987

- 1987-03-31 AT AT87104715T patent/ATE72284T1/en not_active IP Right Cessation

- 1987-03-31 EP EP87104715A patent/EP0245635B1/en not_active Expired - Lifetime

- 1987-03-31 ES ES198787104715T patent/ES2027983T3/en not_active Expired - Lifetime

- 1987-03-31 DE DE8787104715T patent/DE3776400D1/en not_active Expired - Lifetime

- 1987-05-12 US US07/048,872 patent/US4739602A/en not_active Expired - Lifetime

-

1992

- 1992-03-11 GR GR920400431T patent/GR3004038T3/el unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2453950A1 (en) * | 1979-04-13 | 1980-11-07 | Bonnel Jean Louis | Fixing offset cladding to building wall - uses dowel located threaded sleeve on bolt secured end button hole strap fixed by anchor bolt |

| DE2916003A1 (en) * | 1979-04-20 | 1980-10-23 | Fricker Frimeda Metall Draht | Fixing device connecting two building components - has threaded rod held by one unit while another prevents motion of fixer in rail |

| EP0132003A2 (en) * | 1983-07-13 | 1985-01-23 | "Metag", s.p.r.l. | Device for anchoring free-standing facing-slabs used in the finishing of concrete façades and structural walls |

| EP0164335A2 (en) * | 1984-06-08 | 1985-12-11 | Ferdinand Pointner | Anchoring for stone claddings of façades or the like |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0275019A2 (en) * | 1987-01-10 | 1988-07-20 | Unistrut Europe PLC | Device to anchor plates |

| EP0275019A3 (en) * | 1987-01-10 | 1989-03-29 | Siegfried Fricker | Device to anchor plates |

| EP0393210A1 (en) * | 1989-04-15 | 1990-10-24 | Firma Peter Lung Gmbh | Adjustable dowel anchor for the concealed installation of facade elements |

| EP0433656A1 (en) * | 1989-12-22 | 1991-06-26 | Riss AG | Building façade fixed on a carrying structure |

| EP0869232A1 (en) * | 1997-04-01 | 1998-10-07 | Hakron Verankeringstechniek B.V. | Console assembly |

| NL1005692C2 (en) * | 1997-04-01 | 1998-10-12 | Hakron Verankeringstechniek B | Fully adjustable bracket for supporting facing units on wall structure |

| RU186885U1 (en) * | 2018-12-26 | 2019-02-07 | Общество с ограниченной ответственностью "ИТФ" | Bracket support for curtain wall |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2027983T3 (en) | 1992-07-01 |

| GR3004038T3 (en) | 1993-03-31 |

| EP0245635B1 (en) | 1992-01-29 |

| US4739602A (en) | 1988-04-26 |

| EP0245635A3 (en) | 1988-08-03 |

| DE3616210A1 (en) | 1987-11-19 |

| DE3776400D1 (en) | 1992-03-12 |

| ATE72284T1 (en) | 1992-02-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0245635B1 (en) | Panel anchorage device | |

| EP0243612B1 (en) | Panel anchorage device | |

| EP0212228B1 (en) | Device for anchoring slabs | |

| EP0439716A1 (en) | Anchor for attaching facade plates on a wall | |

| WO2016071351A1 (en) | Clamping device | |

| DE4108455C2 (en) | Mounting clamp for mounting a door frame of a door frame | |

| DE1809616C3 (en) | Adjustable furniture hinge Accessories: 21 Ol 082 | |

| EP0356387A1 (en) | Device for adjustably mounting rails on a base | |

| EP1388620B1 (en) | Connection element for a mounting system | |

| EP0275019B1 (en) | Device to anchor plates | |

| EP0252177B1 (en) | Device to connect an oscillating lever of a dobby to a heddle frame of a loom | |

| DE29717355U1 (en) | Kit for the modular construction of a console made up of three main modules | |

| DE29809994U1 (en) | Modular table frame | |

| DE9212546U1 (en) | Tubular frame | |

| CH671906A5 (en) | Clamping table mounting workpiece on machine tool - has three adjusting screws to align table at required angle | |

| DE3940626C2 (en) | Method and device for fastening a balcony board | |

| DE20315497U1 (en) | Support frame for handling motor vehicle bodywork sections has aluminum angle section profile with closure brackets | |

| DE3405631C2 (en) | ||

| DE29513842U1 (en) | Table saw | |

| DE19602894C2 (en) | Stair element | |

| DE102017002406A1 (en) | Tape receiving element for metal frames with mounting adapter | |

| DE2549507A1 (en) | Retainer element for perpendicular bar connection - used in building construction, comprises two parallel panels joined by transverse connectors, with passage through for bar | |

| DE202018001335U1 (en) | Tape receiving element for wooden frames with mounting plate | |

| DE29810308U1 (en) | Device for fastening a filling board | |

| DE8404710U1 (en) | Beam arrangement |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19881208 |

|

| 17Q | First examination report despatched |

Effective date: 19900227 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: UNISTRUT EUROPE PLC |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: FRICKER, SIEGFRIED |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 72284 Country of ref document: AT Date of ref document: 19920215 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 3776400 Country of ref document: DE Date of ref document: 19920312 |

|

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| REG | Reference to a national code |

Ref country code: GR Ref legal event code: FG4A Free format text: 3004038 |

|

| 26N | No opposition filed | ||

| EPTA | Lu: last paid annual fee | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 87104715.5 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Free format text: UNISTRUT EUROPE PLC TRANSFER- UNISTRUT EUROPE LIMITED Ref country code: CH Ref legal event code: PUE Owner name: UNISTRUT EUROPE LIMITED TRANSFER- HALFEN GMBH & CO |

|

| NLS | Nl: assignments of ep-patents |

Owner name: HALFEN GMBH & CO. KOMMANDITGESELLSCHAFT;UNISTRUT E |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: PC2A Owner name: HALFEN GMBH & CO. KOMMANDITGESELLSCHAFT |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP Ref country code: FR Ref legal event code: CJ |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| BECA | Be: change of holder's address |

Free format text: 960606 *HALFEN G.M.B.H. & CO. K.G.:HARFFSTRASSE 47-51, D-40591 DUESSELDORF |

|

| BECH | Be: change of holder |

Free format text: 960606 *HALFEN G.M.B.H. & CO. K.G. |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20060313 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20060314 Year of fee payment: 20 Ref country code: NL Payment date: 20060314 Year of fee payment: 20 Ref country code: DE Payment date: 20060314 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20060315 Year of fee payment: 20 Ref country code: AT Payment date: 20060315 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20060322 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GR Payment date: 20060323 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20060329 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20060331 Year of fee payment: 20 Ref country code: BE Payment date: 20060331 Year of fee payment: 20 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20070330 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20070331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20070402 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| NLV7 | Nl: ceased due to reaching the maximum lifetime of a patent |

Effective date: 20070331 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20070402 |

|

| EUG | Se: european patent has lapsed | ||

| BE20 | Be: patent expired |

Owner name: *HALFEN G.M.B.H. & CO. K.G. Effective date: 20070331 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20060314 Year of fee payment: 20 |