EP0155232B1 - Process for dyeing cellulosic textile materials - Google Patents

Process for dyeing cellulosic textile materials Download PDFInfo

- Publication number

- EP0155232B1 EP0155232B1 EP85810091A EP85810091A EP0155232B1 EP 0155232 B1 EP0155232 B1 EP 0155232B1 EP 85810091 A EP85810091 A EP 85810091A EP 85810091 A EP85810091 A EP 85810091A EP 0155232 B1 EP0155232 B1 EP 0155232B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- process according

- dyes

- adduct

- graft polymer

- acrylamide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000000034 method Methods 0.000 title claims description 45

- 238000004043 dyeing Methods 0.000 title claims description 22

- 239000004753 textile Substances 0.000 title claims description 15

- 239000000463 material Substances 0.000 title claims description 14

- 239000000975 dye Substances 0.000 claims description 55

- 229920000578 graft copolymer Polymers 0.000 claims description 38

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 claims description 36

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 claims description 28

- 125000004432 carbon atom Chemical group C* 0.000 claims description 16

- 239000000080 wetting agent Substances 0.000 claims description 16

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 claims description 15

- 229920002678 cellulose Polymers 0.000 claims description 14

- 239000001913 cellulose Substances 0.000 claims description 14

- 229920000642 polymer Polymers 0.000 claims description 12

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 claims description 11

- FQPSGWSUVKBHSU-UHFFFAOYSA-N methacrylamide Chemical compound CC(=C)C(N)=O FQPSGWSUVKBHSU-UHFFFAOYSA-N 0.000 claims description 11

- 238000005507 spraying Methods 0.000 claims description 10

- 239000000985 reactive dye Substances 0.000 claims description 9

- 239000003513 alkali Substances 0.000 claims description 6

- 239000000982 direct dye Substances 0.000 claims description 6

- 125000000217 alkyl group Chemical group 0.000 claims description 5

- 125000002947 alkylene group Chemical group 0.000 claims description 5

- 150000002191 fatty alcohols Chemical class 0.000 claims description 5

- 238000005470 impregnation Methods 0.000 claims description 5

- 238000010025 steaming Methods 0.000 claims description 4

- DNIAPMSPPWPWGF-GSVOUGTGSA-N (R)-(-)-Propylene glycol Chemical compound C[C@@H](O)CO DNIAPMSPPWPWGF-GSVOUGTGSA-N 0.000 claims description 3

- 150000008052 alkyl sulfonates Chemical class 0.000 claims description 3

- 239000007864 aqueous solution Substances 0.000 claims description 3

- 235000014113 dietary fatty acids Nutrition 0.000 claims description 2

- 239000000194 fatty acid Substances 0.000 claims description 2

- 229930195729 fatty acid Natural products 0.000 claims description 2

- 150000004665 fatty acids Chemical class 0.000 claims description 2

- 238000010438 heat treatment Methods 0.000 claims description 2

- 239000000243 solution Substances 0.000 description 36

- 239000004744 fabric Substances 0.000 description 21

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 20

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 15

- 239000000203 mixture Substances 0.000 description 15

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 14

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 11

- 230000033228 biological regulation Effects 0.000 description 11

- USHAGKDGDHPEEY-UHFFFAOYSA-L potassium persulfate Chemical group [K+].[K+].[O-]S(=O)(=O)OOS([O-])(=O)=O USHAGKDGDHPEEY-UHFFFAOYSA-L 0.000 description 11

- 235000019394 potassium persulphate Nutrition 0.000 description 11

- 229920000742 Cotton Polymers 0.000 description 10

- 244000299507 Gossypium hirsutum Species 0.000 description 10

- 238000003756 stirring Methods 0.000 description 10

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 8

- 229910052757 nitrogen Inorganic materials 0.000 description 7

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 6

- 238000010521 absorption reaction Methods 0.000 description 6

- NWVVVBRKAWDGAB-UHFFFAOYSA-N p-methoxyphenol Chemical compound COC1=CC=C(O)C=C1 NWVVVBRKAWDGAB-UHFFFAOYSA-N 0.000 description 6

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 5

- VXIVSQZSERGHQP-UHFFFAOYSA-N chloroacetamide Chemical compound NC(=O)CCl VXIVSQZSERGHQP-UHFFFAOYSA-N 0.000 description 5

- YIWUKEYIRIRTPP-UHFFFAOYSA-N 2-ethylhexan-1-ol Chemical compound CCCCC(CC)CO YIWUKEYIRIRTPP-UHFFFAOYSA-N 0.000 description 4

- PXIPVTKHYLBLMZ-UHFFFAOYSA-N Sodium azide Chemical compound [Na+].[N-]=[N+]=[N-] PXIPVTKHYLBLMZ-UHFFFAOYSA-N 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 239000000835 fiber Substances 0.000 description 4

- 239000003999 initiator Substances 0.000 description 4

- 238000009413 insulation Methods 0.000 description 4

- -1 maleic acid ester Chemical class 0.000 description 4

- 229920000728 polyester Polymers 0.000 description 4

- 235000019353 potassium silicate Nutrition 0.000 description 4

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 4

- IGFHQQFPSIBGKE-UHFFFAOYSA-N Nonylphenol Natural products CCCCCCCCCC1=CC=C(O)C=C1 IGFHQQFPSIBGKE-UHFFFAOYSA-N 0.000 description 3

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 3

- 239000003054 catalyst Substances 0.000 description 3

- 238000010411 cooking Methods 0.000 description 3

- 239000003599 detergent Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- SNQQPOLDUKLAAF-UHFFFAOYSA-N nonylphenol Chemical compound CCCCCCCCCC1=CC=CC=C1O SNQQPOLDUKLAAF-UHFFFAOYSA-N 0.000 description 3

- 239000004952 Polyamide Substances 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 229910052783 alkali metal Inorganic materials 0.000 description 2

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 2

- 239000004202 carbamide Substances 0.000 description 2

- 238000004040 coloring Methods 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- HNRMPXKDFBEGFZ-UHFFFAOYSA-N ethyl trimethyl methane Natural products CCC(C)(C)C HNRMPXKDFBEGFZ-UHFFFAOYSA-N 0.000 description 2

- 238000010559 graft polymerization reaction Methods 0.000 description 2

- 238000009998 heat setting Methods 0.000 description 2

- 235000012054 meals Nutrition 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 2

- 229920002401 polyacrylamide Polymers 0.000 description 2

- 229920002239 polyacrylonitrile Polymers 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- XXQBEVHPUKOQEO-UHFFFAOYSA-N potassium superoxide Chemical compound [K+].[K+].[O-][O-] XXQBEVHPUKOQEO-UHFFFAOYSA-N 0.000 description 2

- 239000003755 preservative agent Substances 0.000 description 2

- 239000001488 sodium phosphate Substances 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 150000003871 sulfonates Chemical class 0.000 description 2

- 239000002562 thickening agent Substances 0.000 description 2

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 2

- 239000002759 woven fabric Substances 0.000 description 2

- SOSQXPIKTBUEKF-UHFFFAOYSA-N 1,4-dihexoxy-1,4-dioxobutane-2-sulfonic acid Chemical class CCCCCCOC(=O)CC(S(O)(=O)=O)C(=O)OCCCCCC SOSQXPIKTBUEKF-UHFFFAOYSA-N 0.000 description 1

- OXLXSOPFNVKUMU-UHFFFAOYSA-N 1,4-dioctoxy-1,4-dioxobutane-2-sulfonic acid Chemical class CCCCCCCCOC(=O)CC(S(O)(=O)=O)C(=O)OCCCCCCCC OXLXSOPFNVKUMU-UHFFFAOYSA-N 0.000 description 1

- LDMOEFOXLIZJOW-UHFFFAOYSA-N 1-dodecanesulfonic acid Chemical class CCCCCCCCCCCCS(O)(=O)=O LDMOEFOXLIZJOW-UHFFFAOYSA-N 0.000 description 1

- TXNSZCSYBXHETP-UHFFFAOYSA-N 2-chloro-n-(hydroxymethyl)acetamide Chemical compound OCNC(=O)CCl TXNSZCSYBXHETP-UHFFFAOYSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- 244000025254 Cannabis sativa Species 0.000 description 1

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 description 1

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 description 1

- 229920003043 Cellulose fiber Polymers 0.000 description 1

- 240000008886 Ceratonia siliqua Species 0.000 description 1

- 235000013912 Ceratonia siliqua Nutrition 0.000 description 1

- 240000000491 Corchorus aestuans Species 0.000 description 1

- 235000011777 Corchorus aestuans Nutrition 0.000 description 1

- 235000010862 Corchorus capsularis Nutrition 0.000 description 1

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 description 1

- FBPFZTCFMRRESA-KVTDHHQDSA-N D-Mannitol Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-KVTDHHQDSA-N 0.000 description 1

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 description 1

- LCGLNKUTAGEVQW-UHFFFAOYSA-N Dimethyl ether Chemical compound COC LCGLNKUTAGEVQW-UHFFFAOYSA-N 0.000 description 1

- 239000004386 Erythritol Substances 0.000 description 1

- UNXHWFMMPAWVPI-UHFFFAOYSA-N Erythritol Natural products OCC(O)C(O)CO UNXHWFMMPAWVPI-UHFFFAOYSA-N 0.000 description 1

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Natural products OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229930195725 Mannitol Natural products 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 1

- UIIMBOGNXHQVGW-DEQYMQKBSA-M Sodium bicarbonate-14C Chemical compound [Na+].O[14C]([O-])=O UIIMBOGNXHQVGW-DEQYMQKBSA-M 0.000 description 1

- 239000004280 Sodium formate Substances 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- OUUQCZGPVNCOIJ-UHFFFAOYSA-M Superoxide Chemical compound [O-][O] OUUQCZGPVNCOIJ-UHFFFAOYSA-M 0.000 description 1

- SAQSTQBVENFSKT-UHFFFAOYSA-M TCA-sodium Chemical compound [Na+].[O-]C(=O)C(Cl)(Cl)Cl SAQSTQBVENFSKT-UHFFFAOYSA-M 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 229920000615 alginic acid Polymers 0.000 description 1

- 235000010443 alginic acid Nutrition 0.000 description 1

- 150000008055 alkyl aryl sulfonates Chemical class 0.000 description 1

- 229940045714 alkyl sulfonate alkylating agent Drugs 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-N ammonia Natural products N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 1

- 235000011114 ammonium hydroxide Nutrition 0.000 description 1

- 150000003863 ammonium salts Chemical class 0.000 description 1

- 239000003242 anti bacterial agent Substances 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 229910021538 borax Inorganic materials 0.000 description 1

- 235000009120 camo Nutrition 0.000 description 1

- 235000005607 chanvre indien Nutrition 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- BNIILDVGGAEEIG-UHFFFAOYSA-L disodium hydrogen phosphate Chemical compound [Na+].[Na+].OP([O-])([O-])=O BNIILDVGGAEEIG-UHFFFAOYSA-L 0.000 description 1

- 229910000397 disodium phosphate Inorganic materials 0.000 description 1

- 235000019800 disodium phosphate Nutrition 0.000 description 1

- 239000000986 disperse dye Substances 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- YRIUSKIDOIARQF-UHFFFAOYSA-N dodecyl benzenesulfonate Chemical class CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 YRIUSKIDOIARQF-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003792 electrolyte Substances 0.000 description 1

- UNXHWFMMPAWVPI-ZXZARUISSA-N erythritol Chemical compound OC[C@H](O)[C@H](O)CO UNXHWFMMPAWVPI-ZXZARUISSA-N 0.000 description 1

- 235000019414 erythritol Nutrition 0.000 description 1

- 229940009714 erythritol Drugs 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 239000000834 fixative Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 239000001530 fumaric acid Substances 0.000 description 1

- 230000002070 germicidal effect Effects 0.000 description 1

- 239000011487 hemp Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- 239000000594 mannitol Substances 0.000 description 1

- 235000010355 mannitol Nutrition 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- VIKNJXKGJWUCNN-XGXHKTLJSA-N norethisterone Chemical compound O=C1CC[C@@H]2[C@H]3CC[C@](C)([C@](CC4)(O)C#C)[C@@H]4[C@@H]3CCC2=C1 VIKNJXKGJWUCNN-XGXHKTLJSA-N 0.000 description 1

- IZUPBVBPLAPZRR-UHFFFAOYSA-N pentachlorophenol Chemical class OC1=C(Cl)C(Cl)=C(Cl)C(Cl)=C1Cl IZUPBVBPLAPZRR-UHFFFAOYSA-N 0.000 description 1

- TWBKZBJAVASNII-UHFFFAOYSA-N pentadecane-1-sulfonic acid Chemical class CCCCCCCCCCCCCCCS(O)(=O)=O TWBKZBJAVASNII-UHFFFAOYSA-N 0.000 description 1

- JRKICGRDRMAZLK-UHFFFAOYSA-L persulfate group Chemical group S(=O)(=O)([O-])OOS(=O)(=O)[O-] JRKICGRDRMAZLK-UHFFFAOYSA-L 0.000 description 1

- 229920000233 poly(alkylene oxides) Polymers 0.000 description 1

- 229920000151 polyglycol Polymers 0.000 description 1

- 239000010695 polyglycol Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 150000003856 quaternary ammonium compounds Chemical class 0.000 description 1

- 238000010526 radical polymerization reaction Methods 0.000 description 1

- 239000011541 reaction mixture Substances 0.000 description 1

- 239000003352 sequestering agent Substances 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 235000017550 sodium carbonate Nutrition 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- HLBBKKJFGFRGMU-UHFFFAOYSA-M sodium formate Chemical compound [Na+].[O-]C=O HLBBKKJFGFRGMU-UHFFFAOYSA-M 0.000 description 1

- 235000019254 sodium formate Nutrition 0.000 description 1

- 235000011121 sodium hydroxide Nutrition 0.000 description 1

- 159000000000 sodium salts Chemical class 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- 239000004328 sodium tetraborate Substances 0.000 description 1

- 235000010339 sodium tetraborate Nutrition 0.000 description 1

- LIBWRRJGKWQFSD-UHFFFAOYSA-M sodium;2-nitrobenzenesulfonate Chemical compound [Na+].[O-][N+](=O)C1=CC=CC=C1S([O-])(=O)=O LIBWRRJGKWQFSD-UHFFFAOYSA-M 0.000 description 1

- PLQISZLZPSPBDP-UHFFFAOYSA-M sodium;pentadecane-1-sulfonate Chemical compound [Na+].CCCCCCCCCCCCCCCS([O-])(=O)=O PLQISZLZPSPBDP-UHFFFAOYSA-M 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000600 sorbitol Substances 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 239000000271 synthetic detergent Substances 0.000 description 1

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical compound OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 1

- RYFMWSXOAZQYPI-UHFFFAOYSA-K trisodium phosphate Chemical compound [Na+].[Na+].[Na+].[O-]P([O-])([O-])=O RYFMWSXOAZQYPI-UHFFFAOYSA-K 0.000 description 1

- 229910000406 trisodium phosphate Inorganic materials 0.000 description 1

- 235000019801 trisodium phosphate Nutrition 0.000 description 1

- 210000002268 wool Anatomy 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P3/00—Special processes of dyeing or printing textiles, or dyeing leather, furs, or solid macromolecular substances in any form, classified according to the material treated

- D06P3/58—Material containing hydroxyl groups

- D06P3/60—Natural or regenerated cellulose

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/60—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing polyethers

- D06P1/613—Polyethers without nitrogen

- D06P1/6131—Addition products of hydroxyl groups-containing compounds with oxiranes

- D06P1/6133—Addition products of hydroxyl groups-containing compounds with oxiranes from araliphatic or aliphatic alcohols

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/52—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing synthetic macromolecular substances

- D06P1/5207—Macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- D06P1/525—Polymers of unsaturated carboxylic acids or functional derivatives thereof

- D06P1/5257—(Meth)acrylic acid

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/916—Natural fiber dyeing

- Y10S8/918—Cellulose textile

Definitions

- the present invention relates to a process for the block-free dyeing of textile materials which consist entirely or partially of cellulose fibers with substantive dyes or preferably with reactive dyes.

- the present invention relates to a process for dyeing cellulose-containing textile material with substantive dyes or reactive dyes by block-free impregnation of the textile material with an aqueous dye liquor and fixation of the dyes by exposure to heat or by the cold dwell method, the dye liquor dyes and optionally other auxiliaries, such as, for. B. contains wetting agents or fixing alkalis, characterized in that the dye liquor contains a graft polymer which is obtainable from an adduct of an alkylene oxide with an at least trihydric aliphatic alcohol having 3 to 10 carbon atoms and acrylamide or methacrylamide.

- the dye liquor can also contain mixtures of the polymers mentioned.

- graft polymers which can be obtained by graft polymerization of methacrylamide or, in particular, acrylamide onto an adduct of 4 to 100 mol, preferably 40 to 80 mol, of propylene oxide with 3 to 6 carbon atoms having trivalent to hexavalent alkanols.

- alkanols can be straight-chain or branched. Examples include glycerol, trimethylolethane, trimethylolpropane, erythritol, pentaerythritol, mannitol or sorbitol.

- graft polymers are those which are prepared by grafting methacrylamide or acrylamide onto addition products of mixtures of ethylene oxide and propylene oxide or else of ethylene oxide alone with the polyhydric alcohols mentioned.

- Graft polymers of acrylamide and addition products of 40 to 80 moles of propylene oxide with 1 mole of glycerol have proven to be particularly suitable.

- the graft polymers used according to the invention advantageously contain 2.5 to 50% by weight of the defined adduct as the parent chain and 50 to 97.5% by weight of grafted methacrylamide or preferably acrylamide as the side chains.

- the graft polymers preferably have 2.5 to 30% by weight of the alkylene oxide adduct as defined and 70 to 97.5% by weight of grafted methacrylamide or, in particular, acrylamide.

- the amide content is more preferably 80 to 97.5% by weight, based on the graft polymer.

- these products are those which are / included as a trunk chain 4 to 10 wt 0 o of the adduct of 40 to 80 mol propylene oxide onto 1 mol of glycerol and 90 to 96 wt .-% of acrylamide are particularly preferred.

- the graft polymers used according to the invention are prepared by methods known per se, expediently in such a way that (1) an adduct of an alkylene oxide with an at least trihydric aliphatic alcohol of 3 to 10 carbon atoms with (2) acrylamide or methacrylamide and in the presence of Catalysts, advantageously polymerized at a temperature of 40 to 100 ° C.

- Free radical-forming organic or preferably inorganic initiators are expediently used as catalysts.

- Suitable organic initiators for carrying out the radical polymerization are, for. B. symmetrical peroxidicarbonates, butyl peroctoates, butyl perbenzoates, peracetates or peroxidicarbamates.

- Suitable inorganic initiators are hydrogen superoxide, perborates, persulfates or peroxidisulfates.

- the preferred initiator or activator is potassium peroxydisulfate.

- These catalysts can be used in amounts of 0.05 to 5 percent by weight, advantageously 0.05 to 2 percent by weight and preferably 0.1 to 1 percent by weight, based on the starting products.

- the graft polymerization is advantageously carried out in an inert atmosphere, e.g. B. in a nitrogen atmosphere carried out.

- the graft polymers are obtained as a very viscous mass.

- gel-like products with a dry content of e.g. B. 0.5 to 20 wt .-%, preferably 2 to 20 wt .-%.

- preservatives such as. B. chloroacetamide, N-hydroxymethylchloroacetamide, pentachlorophenolates, alkali metal nitrites, triethanolamine or preferably hydroquinone monomethyl ether or antibacterial agents, such as. B. sodium azide or surface-active quaternary ammonium compounds, which have one or two fatty alkyl radicals, are added. Mixtures of these preservatives and germicidal compounds can also advantageously be used.

- the particularly preferred 2 to 5% solutions of the graft polymers obtained have a viscosity of 3,000 to 150,000, preferably 15,000 to 120,000 and in particular 40,000 to 80,000 mPas (milli Pascals Second).

- the polyalkylene oxide adducts used to prepare the graft polymers generally have a molecular weight of 400 to 6000, preferably 3000 to 4500.

- the amount in which the acrylic acid amide polymers are used alone or as a mixture in the dyeing liquors can vary within wide limits. Quantities of 0.1 to 20 g, preferably 0.5 to 10 g and in particular 1 to 5 g in the form of 2 to 10 O -form aqueous solutions per liter of dye liquor have proven to be advantageous.

- the dyes used in the process according to the invention are the substantive dyes usually used for dyeing cellulose textile materials or, above all, reactive dyes.

- the usual direct dyes are suitable as noun dyes, for example the "Direct Dyes” mentioned in Color Index, 3rd edition (1971) Volume 2 on pages 2005-2478.

- Reactive dyes are understood to be the usual dyes which form a chemical bond with the cellulose, e.g. B. the "Reactive Dyes” listed in Color Index, in Volume 3 (3rd edition, 1971) on pages 3391-3560 and in Volume 6 (revised 3rd edition, 1975) on pages 6268-6345.

- the amount of the dyes generally depends on the desired color strength and is advantageously 0.1 to 80 g per liter of liquor, preferably 2 to 50 g / l of liquor.

- the preparations When using reactive dyes, the preparations usually contain fixing alkalis.

- Alkaline compounds for fixing the reactive dyes are, for example, sodium carbonate, sodium bicarbonate, sodium hydroxide, disodium phosphate, trisodium phosphate, borax, aqueous ammonia or alkali donors, such as, for. B. sodium trichloroacetate used.

- a mixture of water glass and a 30% aqueous sodium hydroxide solution has proven itself very well as an alkali.

- the pH of the dye liquors containing alkali is usually 7.5 to 13.2, preferably 8.5 to 11.5.

- the dyeing liquors are expediently prepared by dissolving the dye and by adding the acrylamide polymer and alkali.

- the dyeing liquors may contain other conventional additives, e.g. B. electrolytes such. B. sodium chloride or sodium sulfate and also sequestering agents, reducing agents, such as. B. nitrobenzenesulfonic acid sodium salt also urea, glycerol and / or sodium formate.

- thickeners such as. B. alginates, cellulose derivatives, starch ether or core meal ether such as locust bean meal ether may be contained therein.

- alkali-resistant wetting agents for.

- the sulfonates mentioned as wetting agents are generally present as alkali metal salts, but especially as sodium salts or ammonium salts.

- the amounts used in which the wetting agents are added to the dye liquor are advantageously between 1 to 20 g, preferably 2 to 10 g, per liter of liquor.

- An advantageous embodiment of the invention consists in impregnating the cellulose material with a dyeing liquor which contains the graft polymer according to the definition in combination with a wetting agent which consists of (A) an alkyl sulfonate whose alkyl radical has 8 to 20 carbon atoms and (B) an adduct from 2 to 40 moles of ethylene oxide to 1 mole of fatty alcohol or fatty acid each having 8 to 22 carbon atoms or to 1 mole of alkylphenol with a total of 4 to 12 carbon atoms in the alkyl part.

- Components (A) and (B) are generally present in a weight ratio of 5: 1 to 1: 1, preferably 5: 1 to 2: 1 and in particular 4: 1 to 3: 1.

- Preferred ethylene oxide adducts (B) are those obtained by adding 2 to 10 moles of ethylene oxide to 1 mole of fatty alcohol having 8 to 12 carbon atoms.

- the process according to the invention is suitable for dyeing textiles which consist of or contain cellulose.

- cellulose material comes from regenerated or in particular natural cellulose, such as. B. celling wool, viscose silk, hemp, linen, jute or preferably cotton, and fiber mixtures z.

- B. those made of polyamide / cotton or in particular polyester / cotton the polyester content can be pre-dyed, dispersed or simultaneously with disperse dyes. With fiber blends, too Acid or dispersion dyes are sprayed.

- the textile is applicable in any form, such as. B. yarns, skeins, woven fabrics, knitted fabrics, felts, preferably in the form of textile fabrics, such as woven fabrics, knitted fabrics or carpets, which consist entirely or partially of native, regenerated or modified cellulose. Both raw and pretreated goods can be used.

- Raw cotton e.g. B. used in cable or hose form.

- the cellulose-containing textile material can be impregnated by application or, preferably, by spraying the dye liquor.

- the fiber material is advantageously sprayed on at room temperature through a nozzle with a fine distribution, the flow rate being set such that a liquor absorption of 20 to 150% and particularly 80 to 150% can be achieved.

- the textile material is subjected to a heat treatment process in order to fix the applied dyes.

- the dyes are preferably fixed by the cold residence method.

- the heat setting step can be carried out by a steaming process, a heat retention process, a thermal insulation process or by a microwave treatment.

- the textile materials impregnated with the dye liquor for fixing the dyes are subjected to a treatment in a steamer with possibly superheated steam, expediently at a temperature of 98 to 210 ° C., advantageously 100 to 180 ° C. and preferably 102 to 120 ° C.

- the impregnated goods are left in the moist state, e.g. B. 5 to 120 minutes, advantageously at temperatures of 85 to 102 ° C.

- the wetted goods can be preheated to 85 to 102 ° C by infrared treatment.

- the residence temperature is preferably 95 to 100 ° C.

- the fixation of the dyes by the so-called thermal insulation process can be done after or without intermediate drying z. B. at a temperature of 100 to 210 ° C.

- the thermal insulation is preferably carried out at a temperature of 120 to 210 ° C., preferably 140 to 180 ° C. and after intermediate drying at 80 to 120 ° C. of the impregnated goods.

- the thermal insulation can take 20 seconds to 5 minutes, preferably 30 to 60 seconds.

- the heat setting of the dyes can be carried out using microwaves. After impregnation with the dye liquor, the goods are expediently rolled up and treated in a chamber by means of microwaves.

- the microwave treatment can take 2 to 120 minutes. Preferably 2 to 15 minutes will suffice.

- Microwaves are electromagnetic waves (radio waves) in the frequency range from 300 to 100,000 MHz, preferably 1000 to 30,000 MHz.

- the dyes are expediently fixed in accordance with the cold dwell process by storing the impregnated and preferably paneled or rolled goods at room temperature (15 to 30 ° C.), for. B. for 3 to 24 hours, the cold residence time is known to depend on the dye. If necessary, it can also be stored at a slightly elevated temperature (30 to 80 ° C).

- the dyed cellulose material can be washed out in the usual way to remove unfixed dye.

- the substrate is treated, for example, at from 40 ° C. to cooking temperature in a solution which contains soap or synthetic detergent. Treatment with a fixative can then be carried out to improve wet fastness.

- level and vivid colorations are obtained which are characterized by a calm product appearance. Furthermore, the fastness to use of the colored goods, such as. B. Light fastness, fastness to rubbing and wet fastness are not adversely affected by the use of the defined acrylic acid amide polymer.

- the increasingly viscous solution is kept at 50 ° C. for a further 5 hours, with portions being diluted with an additional 400 g of water.

- 1.7 g of hydroquinone monomethyl ether are added, the mixture is cooled to room temperature with stirring and 1794 g of a free-flowing gel with a polymer content of 4.3% are obtained. Measured at 25 ° C, this gel has a viscosity of 64202 mPas.

- a solution of 0.45 g of chloroacetamide and 0.45 g of hydroquinone monomethyl ether in 177 g of water is then added to the viscous solution, and 446 g of a gel with a graft polymer content of 4.2%. Measured at 25 ° C, this gel has a viscosity of 96750 mPas.

- Instructions 5 If the addition product specified in instruction 4 is replaced by a further addition product of 53 mol of propylene oxide and 1 mol of trimethylpropane, 446 g of a gel with a graft polymer content of 4.2% are obtained. This gel, measured at 25 ° C, has a viscosity of 19500 mPas.

- Instructions 7 A mixture of 15.1 g of acrylamide, 6.5 of an adduct of 70 moles of propylene oxide with 1 mole of glycerol and 0.025 g of potassium peroxydisulfate in 200 g of water is heated to 50 ° C. while stirring and passing over nitrogen, and the mixture is heated for 3 hours Temperature maintained. The increasingly viscous solution is then heated to 55 ° C. for 5 hours. A solution of 0.4 g of chloroacetamide and 0.4 g of hodroquinone monomethyl ether in 291 g of water is added to the gel, and 512 g of a gel with a polymer content of 4.2% are obtained. Measured at 25 ° C, this gel has a viscosity of 16300 mPas.

- Instructions 8 A mixture of 13 g of acrylamide, 8.7 g of an adduct of 70 moles of propylene oxide with 1 mole of glycerol and 0.015 g of potassium peroxydisulfate in 150 g of water is heated to 50 ° C. with stirring and passing over nitrogen and at this temperature for 4 hours held. The increasingly viscous solution is then heated to 65 ° C. for 2 hours and to 60 ° C. for a further 3 hours. A solution of 0.4 g of chloroacetamide and 0.4 g of hydroquinone monomethyl ether in 347 g of water is added to the gel, and 519 g of a gel with a polymer content of 4.2% is obtained. Measured at 25 ° C, this gel has a viscosity of 15582 mPas.

- the knitted fabric is then placed in a container, sealed airtight and stored at 25 ° C. for 6 hours.

- the knitted fabric is then rinsed and washed for 20 minutes at cooking temperature with a nonionic detergent (0.5 g / l of the addition product of 9 mol of ethylene oxide with 1 mol of nonylphenol) in a liquor ratio of 1:40.

- the substrate is then rinsed again and dried. A level and strong blue coloration is obtained, which is well colored, is characterized by a very calm product appearance and shows no edge marking.

- Spraying takes place with a nozzle.

- the plush fabric is then stored in an airtight manner at 25 ° C for 16 hours. It is rinsed at 50 ° C and dried.

- the dye solution is applied where it is needed, thus avoiding a complete penetration of the entire tissue.

- Spraying can be carried out directly after dyeing the polyacrylonitrile fiber without intermediate drying (wet-on-wet).

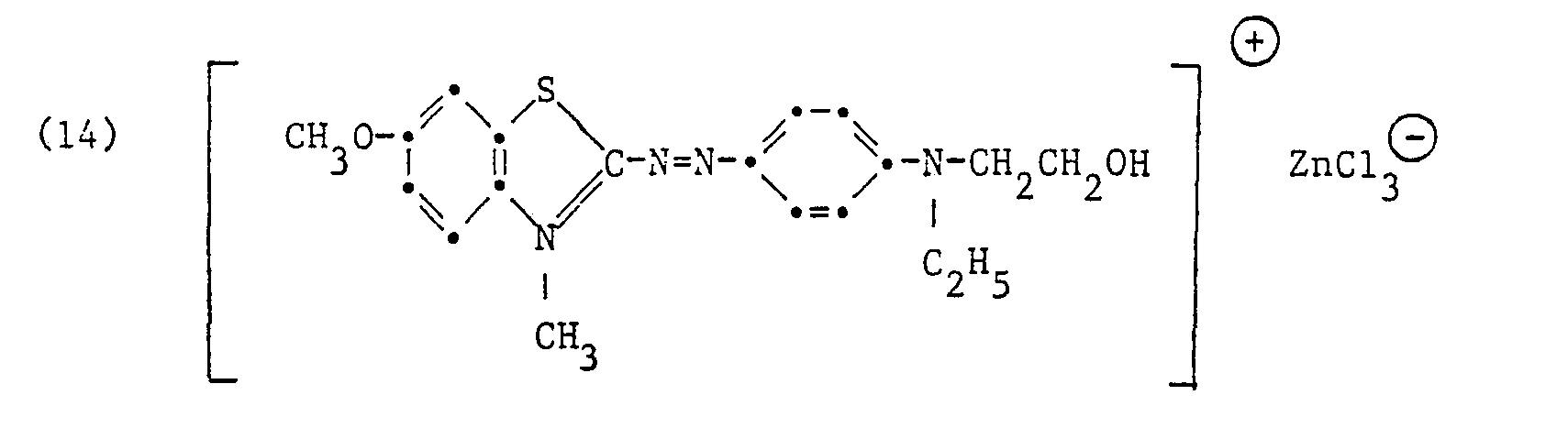

- a cotton plush fabric with a polyester base 80:20 (basis weight 280 g / m 2 ) is made with a liquor containing 30 g of the dye of the formula in liters

- the knitted fabric contains, sprayed through a nozzle, the flow rate being set so that a liquor absorption of 60% is achieved.

- the knitted fabric is then dried on a drying unit at 120 ° C. and then thermosolated at 210 ° C. for 60 seconds.

- the plush knitted fabric is then placed in a container, sealed airtight and left for 6 hours Stored at 25 ° C.

- the knitted fabric is then rinsed and washed for 20 minutes at boiling temperature with a nonionic detergent (0.5 g / l of the addition product of 9 mol of ethylene oxide with 1 mol of nonylphenol) in a liquor ratio of 1:40.

- a nonionic detergent 0.5 g / l of the addition product of 9 mol of ethylene oxide with 1 mol of nonylphenol

- a uniformly colored, deeply colored, level red coloration is obtained on both sides. Similar effects are obtained if, instead of the graft polymer prepared according to regulation 2, the same amount of the graft polymers prepared according to regulations 1 and 4 are used.

- 75 ml of soda water glass contains 26.3.27.7% of silicate, padding on the foulard, so that a liquor absorption of 110% results.

- the mixed fabric is then placed in a container and sealed airtight and stored at 25 ° C. for 6 hours.

- the knitted fabric is then rinsed and washed for 20 minutes at cooking temperature with nonionic detergent (0.5 g / l of the addition product of 9 mol of ethylene oxide with 1 mol of nonylphenol) in a liquor ratio of 1:40. It is then rinsed and dried again. A strong, level, evenly colored, level red color is obtained on both sides.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Coloring (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

Description

Die vorliegende Erfindung betrifft ein Verfahren zum klotzfreien Färben von Textilmaterialien, die ganz oder teilweise aus Cellulosefasern bestehen, mit substantiven Farbstoffen oder vorzugsweise mit Reaktivfarbstoffen.The present invention relates to a process for the block-free dyeing of textile materials which consist entirely or partially of cellulose fibers with substantive dyes or preferably with reactive dyes.

Beim Färben von Schlauchwaren, wie z. B. Baumwolltrikot, auf dem Foulard wird zwar eine gute Durchfärbung der Ware erreicht, können aber durch das Abquetschen (Klotzen) auch unerwünschte Markierungen der Kanten auftreten. Diese sonst beim Klotzen auftretende Gefahr der Kantenmarkierungen kann bekanntlich durch Aufsprühen der Färbeflotte umgangen werden. Die Aufsprühmethode ergibt jedoch in der Regel auch bei Einsatz von guten Netzmitteln eine ungenügende Durchdringung der Ware mit der Färbeflotte und ein unbefriedigendes Warenbild. Mit dem vorliegenden Verfahren, bei dem Acrylamid-Pfropfpolymerisate verwendet werden, sollen nun z. B. folgende Aufgaben gelöst werden:

- a) Vermeiden der Kantenmarkierungen unter Erzielung eines guten Warenbildes.

- b) Verbesserung der Durchfärbbarkeit der Ware bei klotzfreier Imprägnierung, wie z. B. beim Aufsprühen der Färbeflotte.

- a) Avoiding the edge markings while achieving a good product appearance.

- b) Improving the dyeability of the goods with block-free impregnation, such as. B. when spraying the dye liquor.

Aus der CH-A-5206 ist ein Kurzflottenfärbeverfahren für cellulosehaltige Textilmaterialien bekannt, bei dem Acrylamid-homo- oder-copolymere als Verdickungsmittel eingesetzt werden. In der DE-A-3 202 548 wird ein Färbeverfahren für cellulosehaltige Textilien mit Hilfe von Schaum beschrieben, bei dem Polyacrylamid mitverwendet werden kann. Desweiteren wird in der US-A-4 323 363 ein Klotzverfahren für Fasergemische aus Polyester und Cellulose vorgeschlagen, bei dem Lösungen von Mischpolymerisaten aus Acrylamid und Maleinsäureester oder Fumarsäureester verwendet werden.From CH-A-5206 a short liquor dyeing process for cellulosic textile materials is known, in which acrylamide homo- or copolymers are used as thickeners. DE-A-3 202 548 describes a dyeing process for cellulose-containing textiles with the aid of foam, in which polyacrylamide can also be used. Furthermore, US Pat. No. 4,323,363 proposes a padding process for fiber mixtures of polyester and cellulose, in which solutions of copolymers of acrylamide and maleic acid ester or fumaric acid ester are used.

Gegenstand vorliegender Erfindung ist ein Verfahren zum Färben von cellulosehaltigem Textilgut mit substantiven Farbstoffen oder Reaktivfarbstoffen durch klotzfreie Imprägnierung des Textilgutes mit einer wässerigen Färbeflotte und Fixierung der Farbstoffe durch Hitzeeinwirkung oder nach der KaltVerweilmethode, wobei die Färbeflotte Farbstoffe und gegebenenfalls weitere Hilfsstoffe, wie z. B. Netzmittel oder Fixieralkalien enthält, dadurch gekennzeichnet, dass die Färbeflotte ein Pfropfpolymerisat, welches aus einem Anlagerungsprodukt von einem Alkylenoxid an einen mindestens dreiwertigen aliphatischen Alkohol mit 3 bis 10 Kohlenstoffatomen und Acrylamid oder Methacrylamid erhältlich ist, enthält. Dabei kann die Färbeflotte auch Mischungen der genannten Polymerisate enthalten.The present invention relates to a process for dyeing cellulose-containing textile material with substantive dyes or reactive dyes by block-free impregnation of the textile material with an aqueous dye liquor and fixation of the dyes by exposure to heat or by the cold dwell method, the dye liquor dyes and optionally other auxiliaries, such as, for. B. contains wetting agents or fixing alkalis, characterized in that the dye liquor contains a graft polymer which is obtainable from an adduct of an alkylene oxide with an at least trihydric aliphatic alcohol having 3 to 10 carbon atoms and acrylamide or methacrylamide. The dye liquor can also contain mixtures of the polymers mentioned.

Bevorzugt sind Pfropfpolymerisate, welche durch Pfropfpolymerisation von Methacrylamid oder insbesondere Acrylamid auf ein Anlagerungsprodukt von 4 bis 100 Mol, vorzugsweise 40 bis 80 Mol Propylenoxid an 3 bis 6 Kohlenstoffatome aufweisende drei- bis sechswertige Alkanole erhältlich sind. Diese Alkanole können geradkettig oder verzweigt sein. Als Beispiele seien Glycerin, Trimethylolethan, Trimethylolpropan, Erythrit, Pentaerythrit, Mannit oder Sorbit genannt.Preference is given to graft polymers which can be obtained by graft polymerization of methacrylamide or, in particular, acrylamide onto an adduct of 4 to 100 mol, preferably 40 to 80 mol, of propylene oxide with 3 to 6 carbon atoms having trivalent to hexavalent alkanols. These alkanols can be straight-chain or branched. Examples include glycerol, trimethylolethane, trimethylolpropane, erythritol, pentaerythritol, mannitol or sorbitol.

Weitere geeignete Pfropfpolymerisate sind diejenigen, die durch Aufpfropfen von Methacrylamid oder Acrylamid auf Anlagerungsprodukte von Gemischen aus Ethylenoxid und Propylenoxid oder auch von Ethylenoxid allein an die genannten mehrwertigen Alkohole hergestellt werden.Further suitable graft polymers are those which are prepared by grafting methacrylamide or acrylamide onto addition products of mixtures of ethylene oxide and propylene oxide or else of ethylene oxide alone with the polyhydric alcohols mentioned.

Als besonders geeignet haben sich vor allem Pfropfpolymerisate aus Acrylamid und Anlagerungsprodukte von 40 bis 80 Mol Propylenoxid an 1 Mol Glycerin erwiesen.Graft polymers of acrylamide and addition products of 40 to 80 moles of propylene oxide with 1 mole of glycerol have proven to be particularly suitable.

Die erfindungsgemäss verwendeten Pfropfpolymerisate enthalten vorteilhafterweise 2,5 bis 50 Gew.-% des definierten Anlagerungsproduktes als Stammkette und 50 bis 97,5 Gew.-% aufgepfropftes Methacrylamid oder vorzugsweise Acrylamid als Seitenketten.The graft polymers used according to the invention advantageously contain 2.5 to 50% by weight of the defined adduct as the parent chain and 50 to 97.5% by weight of grafted methacrylamide or preferably acrylamide as the side chains.

Bevorzugt weisen die Pfropfpolymerisate 2,5 bis 30 Gew.-0/o des definitionsgemässen Alkylenoxidadduktes und 70 bis 97,5 Gew.-% aufgepfropftes Methacrylamid oder insbesondere Acrylamid auf. Noch bevorzugter beträgt der Amidanteil 80 bis 97,5 Gew.-%, bezogen auf das Pfropfpolymerisat.The graft polymers preferably have 2.5 to 30% by weight of the alkylene oxide adduct as defined and 70 to 97.5% by weight of grafted methacrylamide or, in particular, acrylamide. The amide content is more preferably 80 to 97.5% by weight, based on the graft polymer.

Unter diesen Produkten werden solche, die als Stammkette 4 bis 10 Gew.-0/o des Anlagerungsproduktes von 40 bis 80 Mol Propylenoxid an 1 Mol Glycerin und 90 bis 96 Gew.-% Acrylamid enthalten, besonders bevorzugt.Among these products are those which are / included as a trunk chain 4 to 10 wt 0 o of the adduct of 40 to 80 mol propylene oxide onto 1 mol of glycerol and 90 to 96 wt .-% of acrylamide are particularly preferred.

Die angegebenen Prozentsätze beziehen sich auf das gesamte Pfropfpolymerisat.The percentages given relate to the entire graft polymer.

Die Herstellung der erfindungsgemäss verwendeten Pfropfpolymerisate erfolgt nach an sich bekannten Methoden, zweckmässig in der Weise, dass man (1) ein Anlagerungsprodukt von einem Alkylenoxid an einen mindestens dreiwertigen aliphatischen Alkohol von 3 bis 10 Kohlenstoffatomen mit (2) Acrylamid oder Methacrylamid und in Gegenwart von Katalysatoren, zweckmässig bei einer Temperatur von 40 bis 100°C polymerisiert. Man erhält somit vorwiegend Pfropfpolymerisate, in denen das Alkylenoxidaddukt die Stammkette bildet, die an einzelne Kohlenstoffatome das aufgepfropfte Acrylamid oder Methacrylamid in Form von Seitenketten enthält.The graft polymers used according to the invention are prepared by methods known per se, expediently in such a way that (1) an adduct of an alkylene oxide with an at least trihydric aliphatic alcohol of 3 to 10 carbon atoms with (2) acrylamide or methacrylamide and in the presence of Catalysts, advantageously polymerized at a temperature of 40 to 100 ° C. This gives predominantly graft polymers in which the alkylene oxide adduct forms the parent chain which contains the grafted-on acrylamide or methacrylamide in the form of side chains on individual carbon atoms.

Als Katalysatoren werden zweckmässigerweise freie Radikale bildende organische oder vorzugsweise anorganische Initaitoren verwendet. Geeignete organische Initiatoren zur Durchführung der radikalischen Polymerisation sind z. B. symmetrische Peroxidicarbonate, Butylperoctoate, Butylperbenzoate, Peracetate oder Peroxidicarbamate. Geeignete anorganische Initiatoren sind Wasserstoffsuperoxid, Perborate, Persulfate oder Peroxidisulfate.Free radical-forming organic or preferably inorganic initiators are expediently used as catalysts. Suitable organic initiators for carrying out the radical polymerization are, for. B. symmetrical peroxidicarbonates, butyl peroctoates, butyl perbenzoates, peracetates or peroxidicarbamates. Suitable inorganic initiators are hydrogen superoxide, perborates, persulfates or peroxidisulfates.

Bevorzugter Initiator oder Aktivator ist Kaliumperoxidisulfat.The preferred initiator or activator is potassium peroxydisulfate.

Diese Katalysatoren können in Mengen von 0,05 bis 5 Gewichtsprozent vorteilhafterweise 0,05 bis 2 Gewichtsprozent und vorzugsweise 0,1 bis 1 Gewichtsprozent, bezogen auf die Ausgangsprodukte eingesetzt werden.These catalysts can be used in amounts of 0.05 to 5 percent by weight, advantageously 0.05 to 2 percent by weight and preferably 0.1 to 1 percent by weight, based on the starting products.

Die Pfropfpolymerisation wird vorteilhafterweise in inerter Atmosphäre, z. B. in einer Stickstoffatmosphäre durchgeführt.The graft polymerization is advantageously carried out in an inert atmosphere, e.g. B. in a nitrogen atmosphere carried out.

Die Pfropfpolymerisate fallen als sehr viskose Masse an. Durch Lösen und Verdünnen mit Wasser kann man gelartige Produkte mit einem Trokkengehalt von z. B. 0,5 bis 20 Gew.-%, vorzugsweise 2 bis 20 Gew.-% herstellen. Zur Konservierung und/oder Verbesserung der Lagerstabilität der erhaltenen wässerigen Pfropfpolymerisatlösungen können Konservierungsmittel, wie z. B. Chloracetamid, N-Hydroxymethylchloracetamid, Pentachlorphenolate, Alkalimetallnitrite, Triethanolamin oder vorzugsweise Hydrochinonmonomethylether oder auch antibakterielle Mittel, wie z. B. Natriumazid oder oberflächenaktive quaternäre Ammoniumverbindungen, die einen oder zwei Fettalkylreste aufweisen, zugesetzt werden. Vorteilhafterweise können auch Mischungen dieser Konservierungsmittel und keimtötenden Verbindungen eingesetzt werden.The graft polymers are obtained as a very viscous mass. By dissolving and diluting with water, gel-like products with a dry content of e.g. B. 0.5 to 20 wt .-%, preferably 2 to 20 wt .-%. To preserve and / or improve the storage stability of the aqueous graft polymer solutions obtained, preservatives, such as. B. chloroacetamide, N-hydroxymethylchloroacetamide, pentachlorophenolates, alkali metal nitrites, triethanolamine or preferably hydroquinone monomethyl ether or antibacterial agents, such as. B. sodium azide or surface-active quaternary ammonium compounds, which have one or two fatty alkyl radicals, are added. Mixtures of these preservatives and germicidal compounds can also advantageously be used.

Die besonders bevorzugten 2 bis 5 %-igen Lösungen der erhaltenen Pfropfpolymerisate besitzen bei 25°C eine Viskosität von 3'000 bis 150'000, vorzugsweise 15'000 bis 120'000 und insbesondere 40'000 bis 80'000 mPas (milli Pascal Sekunde). Die zur Herstellung der Pfropfpolymerisate verwendeten Polyalkylenoxidaddukte weisen in der Regel ein Molekulargewicht von 400 bis 6000, vorzugsweise 3000 bis 4500 auf.The particularly preferred 2 to 5% solutions of the graft polymers obtained have a viscosity of 3,000 to 150,000, preferably 15,000 to 120,000 and in particular 40,000 to 80,000 mPas (milli Pascals Second). The polyalkylene oxide adducts used to prepare the graft polymers generally have a molecular weight of 400 to 6000, preferably 3000 to 4500.

Die Menge, in der die Acrylsäureamid-Polymerisate allein oder als Gemisch in den Färbeflotten eingesetzt werden, kann in weiten Grenzen schwanken. So haben sich Mengen von 0,1 bis 20 g, vorzugsweise 0,5 bis 10 g und insbesondere 1 bis 5 g in Form von 2 bis 10 Ofo-igen wässerigen Lösungen, je Liter Färbeflotte als vorteilhaft erwiesen.The amount in which the acrylic acid amide polymers are used alone or as a mixture in the dyeing liquors can vary within wide limits. Quantities of 0.1 to 20 g, preferably 0.5 to 10 g and in particular 1 to 5 g in the form of 2 to 10 O -form aqueous solutions per liter of dye liquor have proven to be advantageous.

Bei den im erfindungsgemässen Verfahren eingesetzten Farbstoffen handelt es sich um die üblicherweise zum Färben von Cellulose-Textilmaterialien verwendeten substantiven Farbstoffe oder vor allem Reaktivfarbstoffe.The dyes used in the process according to the invention are the substantive dyes usually used for dyeing cellulose textile materials or, above all, reactive dyes.

Als Substantivfarbstoffe sind die üblichen Direktfarbstoffe geeignet, beispielsweise die in Colour Index, 3. Auflage (1971) Band 2 auf den Seiten 2005 - 2478 genannten "Direct Dyes".The usual direct dyes are suitable as noun dyes, for example the "Direct Dyes" mentioned in Color Index, 3rd edition (1971) Volume 2 on pages 2005-2478.

Unter Reaktivfarbstoffen werden die üblichen Farbstoffe verstanden, welche mit der Cellulose eine chemische Bindung eingehen, z. B. die in Colour Index, in Band 3 (3. Auflage, 1971) auf den Seiten 3391-3560 und in Band 6 (revidierte 3. Auflage, 1975) auf den Seiten 6268-6345 aufgeführten "Reactive Dyes".Reactive dyes are understood to be the usual dyes which form a chemical bond with the cellulose, e.g. B. the "Reactive Dyes" listed in Color Index, in Volume 3 (3rd edition, 1971) on pages 3391-3560 and in Volume 6 (revised 3rd edition, 1975) on pages 6268-6345.

Die Menge der Farbstoffe richtet sich in der Regel nach der gewünschten Farbstärke und beträgt zweckmässig 0,1 bis 80 g pro Liter Flotte, vorzugsweise 2 bis 50 g/I Flotte.The amount of the dyes generally depends on the desired color strength and is advantageously 0.1 to 80 g per liter of liquor, preferably 2 to 50 g / l of liquor.

Bei Verwendung von Reaktivfarbstoffen enthalten die Zubereitungen in der Regel Fixieralkalien.When using reactive dyes, the preparations usually contain fixing alkalis.

Als alkalisch reagierende Verbindungen zur Fixierung der Reaktivfarbstoffe werden beispielsweise Natriumcarbonat, Natriumbicarbonat, Natriumhydroxid, Dinatriumphosphat, Trinatriumphosphat, Borax, wässeriges Ammoniak oder Alkalispender, wie z. B. Natriumtrichloracetat eingesetzt. Als Alkali hat sich insbesondere eine Mischung aus Wasserglas und einer 30 %-igen wässerigen Natriumhydroxidlösung sehr gut bewährt.Alkaline compounds for fixing the reactive dyes are, for example, sodium carbonate, sodium bicarbonate, sodium hydroxide, disodium phosphate, trisodium phosphate, borax, aqueous ammonia or alkali donors, such as, for. B. sodium trichloroacetate used. In particular, a mixture of water glass and a 30% aqueous sodium hydroxide solution has proven itself very well as an alkali.

Der pH-Wert der Alkali enthaltenden Färbeflotten beträgt in der Regel 7,5 bis 13,2 vorzugsweise 8,5 bis 11,5.The pH of the dye liquors containing alkali is usually 7.5 to 13.2, preferably 8.5 to 11.5.

Die Färbeflotten werden zweckmässigerweise durch Lösen des Farbstoffes und durch Zusatz des Acrylamid-Polymerisates und von Alkali vorbereitet. Je nach dem verwendeten Farbstoff können die Färbeflotten weitere übliche Zusätze enthalten, z. B. Elektrolyte, wie z. B. Natriumchlorid oder Natriumsulfat sowie auch Sequestrierungsmittel, Reduktionsschutzmittel, wie z. B. Nitrobenzolsulfonsäure-Natriumsalz ferner Harnstoff, Glycerin und/oder Natriumformiat. Gegenbenenfalls können auch Verdickungsmittel, wie z. B. Alginate, Cellulosederivate, Stärkeether oder Kernmehlether wie Johannisbrotkernmehlether darin enthalten sein.The dyeing liquors are expediently prepared by dissolving the dye and by adding the acrylamide polymer and alkali. Depending on the dye used, the dyeing liquors may contain other conventional additives, e.g. B. electrolytes such. B. sodium chloride or sodium sulfate and also sequestering agents, reducing agents, such as. B. nitrobenzenesulfonic acid sodium salt also urea, glycerol and / or sodium formate. If necessary, thickeners, such as. B. alginates, cellulose derivatives, starch ether or core meal ether such as locust bean meal ether may be contained therein.

Es hat sich vielfach als vorteilhaft erwiesen den Färbeflotten zusätzlich zu den Pfropfpolymerisaten noch handelsübliche alkalibeständige Netzmittel, z. B. Sulfonate von Polycarbonsäureestern wie Dihexylsulfosuccinate oder Dioctylsulfosuccinate; Alkylarylsulfonate mit geradkettiger oder verzweigter Alkylkette mit mindestens 6 Kohlenstoffatomen, wie z. B. Dodecylbenzolsulfonate oder vorzugsweise Alkylsulfonate, deren Alkylkette 8 bis 20 Kohlenstoffatome enthält, wie z. B. Dodecylsulfonate oder Pentadecylsulfonate, zuzusetzen. Die als Netzmittel genannten Sulfonate liegen in der Regel als Alkalimetallsalze, insbesondere jedoch als Natriumsalze oder Amnoniumsalze vor.It has often proven to be advantageous for the dyeing liquors, in addition to the graft polymers, also commercially available alkali-resistant wetting agents, for. B. sulfonates of polycarboxylic acid esters such as dihexyl sulfosuccinates or dioctyl sulfosuccinates; Alkylarylsulfonate with a straight-chain or branched alkyl chain with at least 6 carbon atoms, such as. B. dodecylbenzenesulfonates or preferably alkyl sulfonates whose alkyl chain contains 8 to 20 carbon atoms, such as. B. dodecyl sulfonates or pentadecyl sulfonates. The sulfonates mentioned as wetting agents are generally present as alkali metal salts, but especially as sodium salts or ammonium salts.

Die Einsatzmengen, in denen die Netzmittel der Färbeflotte zugesetzt werden, bewegen sich zweckmässigerweise zwischen 1 bis 20 g vorzugsweise 2 bis 10 g, pro Liter Flotte.The amounts used in which the wetting agents are added to the dye liquor are advantageously between 1 to 20 g, preferably 2 to 10 g, per liter of liquor.

Eine vorteilhafte Ausführungsform der Erfindung besteht darin, dass man das Cellulosematerial mit einer Färbeflotte imprägniert, welche das definitionsgemässe Pfropfpolymerisat in Kombination mit einem Netzmittel enthält, welches aus (A) einem Alkylsulfonat, dessen Alkylrest 8 bis 20 Kohlenstoffatome aufweist, und (B) einem Anlagerungsprodukt von 2 bis 40 Mol Ethylenoxid an 1 Mol Fettalkohol oder Fettsäure mit jeweils 8 bis 22 Kohlenstoffatomen oder an 1 Mol Alkylphenol mit insgesamt 4 bis 12 Kohlenstoffatomen im Alkylteil besteht. Die Komponenten (A) und (B) liegen in der Regel in einem Gewichtsverhältnis von 5 : 1 bis 1 : 1, vorzugsweise 5 : 1 bis 2 : 1 und insbesondere 4 : 1 bis 3 : 1 vor.An advantageous embodiment of the invention consists in impregnating the cellulose material with a dyeing liquor which contains the graft polymer according to the definition in combination with a wetting agent which consists of (A) an alkyl sulfonate whose alkyl radical has 8 to 20 carbon atoms and (B) an adduct from 2 to 40 moles of ethylene oxide to 1 mole of fatty alcohol or fatty acid each having 8 to 22 carbon atoms or to 1 mole of alkylphenol with a total of 4 to 12 carbon atoms in the alkyl part. Components (A) and (B) are generally present in a weight ratio of 5: 1 to 1: 1, preferably 5: 1 to 2: 1 and in particular 4: 1 to 3: 1.

Bevorzugte Ethylenoxidaddukte (B) sind diejenigen, die durch Anlagerung von 2 bis 10 Mol Ethylenoxid an 1 Mol Fettalkohol mit 8 bis 12 Kohlenstoffatomen erhalten werden.Preferred ethylene oxide adducts (B) are those obtained by adding 2 to 10 moles of ethylene oxide to 1 mole of fatty alcohol having 8 to 12 carbon atoms.

Das erfindungsgemässe Verfahren eignet sich für das Färben von Textilien, die aus Cellulose bestehen oder diese enthalten.The process according to the invention is suitable for dyeing textiles which consist of or contain cellulose.

Als Cellulosematerial kommt solches aus regenerierter oder insbesondere natürlicher Cellulose in Betracht, wie z. B. Zellwolle, Viskoseseide, Hanf, Leinen, Jute oder vorzugsweise Baumwolle, sowie Fasermischungen z. B. solche aus Polyamid/Baumwolle oder insbesondere aus Polyester/Baumwolle, wobei der Polyesteranteil mit Dispersionsfarbstoffen vor-, gleichzeitig oder nachgefärbt werden kann. Bei Fasermischungen können auch Säure- oder Dispersionsfarbstoffe gesprüht werden.As cellulose material comes from regenerated or in particular natural cellulose, such as. B. celling wool, viscose silk, hemp, linen, jute or preferably cotton, and fiber mixtures z. B. those made of polyamide / cotton or in particular polyester / cotton, the polyester content can be pre-dyed, dispersed or simultaneously with disperse dyes. With fiber blends, too Acid or dispersion dyes are sprayed.

Das Textilgut ist in jeglicher Form anwendbar, wie z. B. Garne, Garnstränge, Gewebe, Gewirke, Filze, vorzugsweise in Form von textilen Flächengebilden, wie Gewebe, Maschenware oder Teppich, die ganz oder teilweise aus nativer, regenerierter oder modifizierter Cellulose bestehen. Es kann sowohl rohe als auch vorbehandelte Ware verwendet werden. Bevorzugt wird Rohbaumwolle, z. B. in Kabel- oder Schlauchform eingesetzt.The textile is applicable in any form, such as. B. yarns, skeins, woven fabrics, knitted fabrics, felts, preferably in the form of textile fabrics, such as woven fabrics, knitted fabrics or carpets, which consist entirely or partially of native, regenerated or modified cellulose. Both raw and pretreated goods can be used. Raw cotton, e.g. B. used in cable or hose form.

Die Imprägnierung des cellulosehaltigen Textilgutes kann durch Auftragen oder vorzugsweise durch Besprühen der Färbeflotte erfolgen. Im letzteren Fall wird das Fasermaterial mit Vorteil bei Raumtemperatur über eine Düse mit einer feiner Verteilung aufgesprüht, wobei der Durchfluss so eingestellt ist, dass eine Flottenaufnahme von 20 bis 150 % und besonders 80 bis 150 % erzielt werden kann.The cellulose-containing textile material can be impregnated by application or, preferably, by spraying the dye liquor. In the latter case, the fiber material is advantageously sprayed on at room temperature through a nozzle with a fine distribution, the flow rate being set such that a liquor absorption of 20 to 150% and particularly 80 to 150% can be achieved.

Nach der Imprägnierung wird das Textilgut einem Hitzebehandlungsprozess unterworfen, um die applizierten Farbstoffe zu fixieren. Vorzugsweise erfolgt die Fixierung der Farbstoffe nach der Kaltverweilmethode.After the impregnation, the textile material is subjected to a heat treatment process in order to fix the applied dyes. The dyes are preferably fixed by the cold residence method.

Die Thermofixierstufe kann durch ein Dämpfverfahren, ein Warmverweilverfahren, einen Thermosolierprozess oder durch eine Mikrowellenbehandlung durchgeführt werden.The heat setting step can be carried out by a steaming process, a heat retention process, a thermal insulation process or by a microwave treatment.

Beim Dämpfverfahren werden die mit der Färbeflotte imprägnierten Textilmaterialien zur Fixierung der Farbstoffe einer Behandlung in einem Dämpfer mit gegebenenfalls überhitzten Dampf, zweckmässigerweise bei einer Temperatur von 98 bis 210°C, vorteilhafterweise 100 bis 180°C und vorzugsweise 102 bis 120°C unterzogen.In the steaming process, the textile materials impregnated with the dye liquor for fixing the dyes are subjected to a treatment in a steamer with possibly superheated steam, expediently at a temperature of 98 to 210 ° C., advantageously 100 to 180 ° C. and preferably 102 to 120 ° C.

Beim Warmverweilverfahren lässt man die imprägnierte Ware im feuchten Zustand z. B. 5 bis 120 Minuten lang, vorteilhafterweise bei Temperaturen von 85 bis 102°C verweilen. Hierbei kann die benetzte Ware durch eine Infrarot-Behandlung auf 85 bis 102°C vorgeheizt werden. Bevorzugt beträgt die Verweiltemperatur 95 bis 100° C.In the warm dwell process, the impregnated goods are left in the moist state, e.g. B. 5 to 120 minutes, advantageously at temperatures of 85 to 102 ° C. The wetted goods can be preheated to 85 to 102 ° C by infrared treatment. The residence temperature is preferably 95 to 100 ° C.

Die Fixierung der Farbstoffe durch den sogenannten Thermosolierprozess kann nach einer oder ohne Zwischentrocknung z. B. bei einer Temperatur von 100 bis 210°C erfolgen. Vorzugsweise erfolgt die Thermosolierung bei einer Temperatur von 120 bis 210°C, vorzugsweise 140 bis 180°C und nach einer Zwischentrocknung bei 80 bis 120°C der imprägnierten Ware. Je nach der Temperatur kann die Thermosolierung 20 Sekunden bis 5 Minuten, vorzugsweise 30 bis 60 Sekunden dauern.The fixation of the dyes by the so-called thermal insulation process can be done after or without intermediate drying z. B. at a temperature of 100 to 210 ° C. The thermal insulation is preferably carried out at a temperature of 120 to 210 ° C., preferably 140 to 180 ° C. and after intermediate drying at 80 to 120 ° C. of the impregnated goods. Depending on the temperature, the thermal insulation can take 20 seconds to 5 minutes, preferably 30 to 60 seconds.

Die Thermofixierung der Farbstoffe kann mittels Mikrowellen durchgeführt werden. Hierbei wird die Ware nach Imprägnierung mit der Färbeflotte zweckmässigerweise aufgerollt und in einer Kammer mittels Mikrowellen behandelt.The heat setting of the dyes can be carried out using microwaves. After impregnation with the dye liquor, the goods are expediently rolled up and treated in a chamber by means of microwaves.

Die Mikrowellenbehandlung kann 2 bis 120 Minuten dauern. Vorzugsweise reichen 2 bis 15 Minuten aus. Als Mikrowellen bezeichnet man elektromagnetische Wellen (Radiowellen) im Frequenzbereich von 300 bis 100'000 MHz, vorzugsweise 1000 bis 30'000 MHz.The microwave treatment can take 2 to 120 minutes. Preferably 2 to 15 minutes will suffice. Microwaves are electromagnetic waves (radio waves) in the frequency range from 300 to 100,000 MHz, preferably 1000 to 30,000 MHz.

Die Fixierung der Farbstoffe gemäss dem Kaltverweilverfahren erfolgt zweckmässigerweise durch Lagerung der imprägnierten und vorzugsweise abgetafelten oder aufgerollten Ware bei Raumtemperatur (15 bis 30° C) z. B. während 3 bis 24 Stunden, wobei die Kaltverweilzeit bekanntlich Farbstoff abhängig ist. Gegebenenfalls kann auch bei leicht erhöhter Temperatur (30 bis 80° C) gelagert werden.The dyes are expediently fixed in accordance with the cold dwell process by storing the impregnated and preferably paneled or rolled goods at room temperature (15 to 30 ° C.), for. B. for 3 to 24 hours, the cold residence time is known to depend on the dye. If necessary, it can also be stored at a slightly elevated temperature (30 to 80 ° C).

Im Anschluss an den Färbeprozess kann man das gefärbte Cellulosematerial in üblicher Weise auswaschen, um nichtfixierten Farbstoff zu entfernen. Man behandelt dazu das Substrat beispielsweise bei 40°C bis Kochtemperatur in einer Lösung, die Seife oder synthetisches Waschmittel enthält. Anschliessend kann zur Verbesserung der Nassechtheiten eine Behandlung mit einem Fixiermittel erfolgen.After the dyeing process, the dyed cellulose material can be washed out in the usual way to remove unfixed dye. For this purpose, the substrate is treated, for example, at from 40 ° C. to cooking temperature in a solution which contains soap or synthetic detergent. Treatment with a fixative can then be carried out to improve wet fastness.

Man erhält mit dem erfindungsgemässen Verfahren egale und farbkräftige Ausfärbungen, die sich durch ein ruhiges Warenbild auszeichnen. Desweiteren werden die Gebrauchsechtheiten der gefärbten Ware, wie z. B. Lichtechtheit, Reibechtheit und Nassechtheiten durch den Einsatz des definierten Acrylsäureamid-Polymerisates nicht negativ beeinflusst.With the method according to the invention, level and vivid colorations are obtained which are characterized by a calm product appearance. Furthermore, the fastness to use of the colored goods, such as. B. Light fastness, fastness to rubbing and wet fastness are not adversely affected by the use of the defined acrylic acid amide polymer.

Insbesondere kann ohne Klotzverfahren eine hervorragende Durchfärbung der Ware ohne Kantenmarkierung, vor allem auf Rohware erreicht werden. Ferner ist durch die mögliche schnelle Laufgeschwindigkeit der Ware eine Steigerung der Produktion verbunden. Zudem wird beim Aufsprühen das Sprühverhalten der Sprühflotte dank der geringen Einsatzmenge des definitionsgemässen Acrylsäureamid-Polymerisats nicht negativ beeinflusst.In particular, excellent dyeing of the goods without edge marking, especially on raw goods, can be achieved without the block process. Furthermore, the possible fast running speed of the goods increases production. In addition, the spray behavior of the spray liquor is not negatively influenced when spraying thanks to the small amount of acrylic acid amide polymer used.

In den folgenden Herstellungsvorschriften und Beispielen beziehen sich die Prozentansätze, wenn nichts anderes angegeben ist, auf das Gewicht. Die Mengen beziehen sich bei den Farbstoffen auf handelsübliche, d.h. coupierte Ware und bei den Hilfsmitteln auf Reinsubstanz. Die fünfstelligen Colour-Index Nummern (C.1.) beziehen sich auf die 3. Auflage des Colour-Index.In the following manufacturing instructions and examples, percentages are by weight unless otherwise specified. The amounts of the dyes relate to commercial, i.e. coupé goods and with the aids on pure substance. The five-digit Color Index numbers (C.1.) Refer to the 3rd edition of the Color Index.

Vorschrift 1: Eine Lösung von 22,5 g Acrylamid 2,5 g eines Anlagerungsproduktes von 52 Mol Propylenoxid an 1 Mol Glycerin und 0,04 g Kaliumperoxidisulfat in 200 g Wasser wird unter Rühren und Überleiten von Stickstoff auf 50°C erwärmt und 3 Stunden bei dieser Temperatur gehalten. Hierauf lässt man eine Lösung von 0,03 g Kaliumperoxidisulfat in 40 g Wasser während 60 Minuten zutropfen und verdünnt die sehr viskose Lösung unter Zugabe von 300 ml Wasser während 30 Minuten. Alsdann wird die Reaktionsmischung 5 Stunden bei 50'C gehalten, anschliessend mit 0,6 g Hydrochinon-monomethylether und 0,12 g Natriumazid versetzt und unter Rühren auf Raumtemperatur abgekühlt. Man erhält 565 g eines Gels mit einem Polymergehalt von 4,4 %. Dieses Gel hat, gemessen bei 25°C, eine Viskosität von 112957 mPas.Instructions 1: A solution of 22.5 g of acrylamide, 2.5 g of an adduct of 52 moles of propylene oxide with 1 mole of glycerol and 0.04 g of potassium peroxydisulfate in 200 g of water is heated to 50 ° C. with stirring and passing over nitrogen and for 3 hours kept at this temperature. A solution of 0.03 g of potassium peroxydisulfate in 40 g of water is then added dropwise over 60 minutes and the very viscous solution is diluted Add 300 ml of water over 30 minutes. The reaction mixture is then kept at 50 ° C. for 5 hours, 0.6 g of hydroquinone monomethyl ether and 0.12 g of sodium azide are then added and the mixture is cooled to room temperature with stirring. 565 g of a gel with a polymer content of 4.4% are obtained. Measured at 25 ° C, this gel has a viscosity of 112957 mPas.

Vorschrift 2: Eine Lösung von 71,25 g Acrylamid, 3,75 g eines Adduktes aus Propylenoxid und Glycerin mit einem durchschnittlichen Molekulargewicht von 4200 und 0,09 g Kaliumperoxidisulfat in 600 g Wasser wird vorgelegt und unter Rühren und Überleiten von Stickstoff auf 50°C erwärmt und 3 Stunden auf 50°C gehalten. Die Viskosität der Lösung nimmt allmählich zu. Man lässt eine Lösung von 0,06 g Kaliumperoxidsulfat in 120 g Wasser während 60 Minuten zutropfen. Etwa 10 Minuten nach Beginn des Zutropfens wird die Viskosität der Lösung so gross, dass man während der folgenden 20 Minuten 600 g Wasser zufliessen lassen muss. Nach beendetem Zutropfen der Kaliumperoxidisulfatlösung hält man die zunehmend viskoser werdende Lösung weitere 5 Stunden auf 50°C, wobei mit zusätzlichen 400 g Wasser in Portionen verdünnt wird. Man fügt 1,7 g Hydrochinon-monomethylether zu, kühlt unter Rühren auf Raumtemperatur ab und erhält 1794 g eines frei fliessenden Gels mit einem Polymergehalt von 4,3 %. Dieses Gel hat, gemessen bei 25° C, eine Viskosität von 64202 mPas.Instructions 2: A solution of 71.25 g of acrylamide, 3.75 g of an adduct of propylene oxide and glycerol with an average molecular weight of 4200 and 0.09 g of potassium peroxydisulfate in 600 g of water is initially introduced and while stirring and passing nitrogen over to 50 ° C warmed and held at 50 ° C for 3 hours. The viscosity of the solution gradually increases. A solution of 0.06 g of potassium peroxide sulfate in 120 g of water is added dropwise over 60 minutes. About 10 minutes after the start of the dropping, the viscosity of the solution becomes so great that 600 g of water must be allowed to flow in over the next 20 minutes. After the dropwise addition of the potassium peroxydisulfate solution, the increasingly viscous solution is kept at 50 ° C. for a further 5 hours, with portions being diluted with an additional 400 g of water. 1.7 g of hydroquinone monomethyl ether are added, the mixture is cooled to room temperature with stirring and 1794 g of a free-flowing gel with a polymer content of 4.3% are obtained. Measured at 25 ° C, this gel has a viscosity of 64202 mPas.

Vorschrift 3: Eine Lösung von 71,25 g Acrylamid, 3,75 g eines Adduktes aus Propylenoxid und Pentaerythrit mit einem durchschnittlichen Molekulargewicht von 3550 und 0,09 g Kaliumperoxidisulfat in 600 g Wasser wird unter Rühren und Überleiten von Stickstoff auf 50°C erwärmt und 3 Stunden auf 50°C gehalten. Die Viskosität der Lösung nimmt allmählich zu. Man lässt nun eine Lösung von 0,06 g Kaliumperoxidisulfat in 120 g Wasser während 60 Minuten zutropfen. Etwa 30 Minuten nach beendetem Zutropfen nimmt die Viskosität der Lösung zu. Man lässt deshalb während der folgenden 20 Minuten 600 g Wasser zufliessen. Man hält dann die viskoser werdende Lösung weitere 4 Stunden auf 50°C, verdünnt danach mit zusätzlichen 400 g Wasser, fügt 3,4 g Triethanolamin zu, kühlt unter Rühren auf Raumtemperatur ab und erhält 1793 g eines noch fliessenden Gels mit einem Feststoffgehalt von 4,0 %. Dieses Gel hat, gemessen bei 25° C, eine Viskosität von 75300 mPas.Instructions 3: A solution of 71.25 g of acrylamide, 3.75 g of an adduct of propylene oxide and pentaerythritol with an average molecular weight of 3550 and 0.09 g of potassium peroxydisulfate in 600 g of water is heated to 50 ° C. while stirring and passing over nitrogen and kept at 50 ° C for 3 hours. The viscosity of the solution gradually increases. A solution of 0.06 g of potassium peroxydisulfate in 120 g of water is then added dropwise over 60 minutes. The viscosity of the solution increases approximately 30 minutes after the dropping has ended. 600 g of water are therefore allowed to flow in over the next 20 minutes. The solution, which becomes more viscous, is then kept at 50 ° C. for a further 4 hours, then diluted with an additional 400 g of water, 3.4 g of triethanolamine are added, the mixture is cooled to room temperature with stirring and 1793 g of a still flowing gel with a solids content of 4 are obtained , 0%. Measured at 25 ° C, this gel has a viscosity of 75300 mPas.

Vorschrift 4: Eine Lösung von 17,8 g Acrylamid, 0,94 g eines Anlagerungsproduktes von 70 Mol Propylenoxid und 6 Mol Ethylenoxid an 1 Mol Glycerin und 0,025 g Kaliumperoxidisulfat in 250 g Wasser wird unter Rühren und Überleiten von Stickstoff auf 50°C erwärmt und 3 Stunden bei dieser Temperatur gehalten. Man erhöht die Temperatur der Lösung im Verlaufe von 20 Minuten auf 60-63° C bis die Viskosität deutlich zunimmt und kühlt danach auf 55° C ab. Man hält die zunehmend viskoser werdende Lösung 5 Stunden auf 55° C. Alsdann versetzt man die viskose Lösung mit einer Lösung von 0,45 g Chloracetamid und 0,45 g Hydrochinon-monomethylether in 177g Wasser und erhält 446 g eines Gels mit einem Pfropfpolymerisatgehalt von 4,2 %. Dieses Gel hat, gemessen bei 25° C, eine Viskosität von 96750 mPas.Instructions 4: A solution of 17.8 g of acrylamide, 0.94 g of an adduct of 70 moles of propylene oxide and 6 moles of ethylene oxide with 1 mole of glycerol and 0.025 g of potassium peroxydisulfate in 250 g of water is heated to 50 ° C. while stirring and passing over nitrogen and kept at this temperature for 3 hours. The temperature of the solution is raised to 60-63 ° C. in the course of 20 minutes until the viscosity increases significantly and then cooled to 55 ° C. The increasingly viscous solution is kept at 55 ° C. for 5 hours. A solution of 0.45 g of chloroacetamide and 0.45 g of hydroquinone monomethyl ether in 177 g of water is then added to the viscous solution, and 446 g of a gel with a graft polymer content of 4.2%. Measured at 25 ° C, this gel has a viscosity of 96750 mPas.

Vorschrift 5: Ersetzt man in der Vorschrift 4 das angegebene Anlagerungsprodukt durch ein weiteres Anlagerungsprodukt von 53 Mol Propylenoxid an 1 Mol Trimethylpropan, so erhält man 446 g eines Gels mit einem Pfropfpolymerisatgehalt von 4,2 %. Dieses Gel hat, gemessen bei 25° C, eine Viskosität von 19500 mPas.Instructions 5: If the addition product specified in instruction 4 is replaced by a further addition product of 53 mol of propylene oxide and 1 mol of trimethylpropane, 446 g of a gel with a graft polymer content of 4.2% are obtained. This gel, measured at 25 ° C, has a viscosity of 19500 mPas.