EP0128908B1 - Gekräuseltes polyester-filamentgarn aus kaltverstrecktem polyester-poy-garn und verfahren zu seiner herstellung - Google Patents

Gekräuseltes polyester-filamentgarn aus kaltverstrecktem polyester-poy-garn und verfahren zu seiner herstellung Download PDFInfo

- Publication number

- EP0128908B1 EP0128908B1 EP83903779A EP83903779A EP0128908B1 EP 0128908 B1 EP0128908 B1 EP 0128908B1 EP 83903779 A EP83903779 A EP 83903779A EP 83903779 A EP83903779 A EP 83903779A EP 0128908 B1 EP0128908 B1 EP 0128908B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- yarn

- polyester

- crimped

- polyester yarn

- cold drawn

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 7

- 229920000728 polyester Polymers 0.000 title description 22

- 238000009940 knitting Methods 0.000 claims abstract description 9

- 238000009941 weaving Methods 0.000 claims abstract description 6

- 238000000034 method Methods 0.000 claims description 13

- 238000007669 thermal treatment Methods 0.000 claims description 9

- 239000007788 liquid Substances 0.000 claims description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 4

- 230000001788 irregular Effects 0.000 claims description 3

- 238000012345 traction test Methods 0.000 abstract 1

- 238000010586 diagram Methods 0.000 description 7

- 239000000835 fiber Substances 0.000 description 5

- 238000009987 spinning Methods 0.000 description 4

- 238000002788 crimping Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000003381 stabilizer Substances 0.000 description 2

- 241001589086 Bellapiscis medius Species 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 238000010622 cold drawing Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 238000006460 hydrolysis reaction Methods 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/22—Formation of filaments, threads, or the like with a crimped or curled structure; with a special structure to simulate wool

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G1/00—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2904—Staple length fiber

- Y10T428/2909—Nonlinear [e.g., crimped, coiled, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/2922—Nonlinear [e.g., crimped, coiled, etc.]

Definitions

- the invention relates to a crimped polyester filament yarn obtained from cold-drawn polyester POY yarn and a method for its production and the use of such yarns.

- polyester POY Partially Oriented Yarn

- TEIJIN mentions in Japanese application 0 055 268 from May 16, 1997 cold drawing in a draw ratio of 1.05-1.35 of a polyester yarn spun between 4000 and 7000 m / min.

- the literature does not mention any post-treatment options for such threads.

- GB-A-1 061 774 discloses the production of a crimped polyester staple fiber.

- the cable produced for the production of staple fibers is stretched in water at temperatures of 1 ° to 25 ° C and then heat-treated.

- the object of the invention is to provide a crimped polyester filament yarn which does not have the disadvantages of a spun fiber yarn made from wet-drawn cable.

- a polyester filament yarn which is characterized in that the force / elongation curve between 10 and 30% elongation resulting from the tensile test corresponds to a secant modulus of 0-100%.

- secant module the final value of a straight line, defined by the force at 10 and 30% elongation, shifted in parallel to force 0 at elongation 0.

- the unit corresponds to the percentage of the tensile strength at 100% theoretical elongation.

- the crimp is three-dimensional, visually interesting and has a beautiful appearance.

- the crimping of the individual fibrils is irregular.

- polyester POY If one speaks of polyester POY here, they are endless threads that have been spun between 2,000 and 5,000 m / min.

- the cold stretching takes place at room temperature on a stretching machine, e.g. B. a draw twine or stretch wind machine, with a draw ratio of 1.2 to 2.2.

- the titer of the individual filaments is not critical.

- the invention further relates to a process for producing the above-mentioned crimped yarn by subjecting cold-drawn polyester POY yarn to a thermal treatment.

- the thermal treatment takes place in air, steam or inert liquid.

- Inert liquid means a liquid in which polyester does not dissolve and which does not chemically react with the polyester. Water is preferred as such a liquid.

- the yarn shrinks very strongly (up to 60%).

- the shrinking force of the cold-drawn polyester POY yarn is very small, so that even the smallest tensions can reduce or even prevent shrinking.

- the thermal treatment is therefore carried out without tension or with controlled advance.

- the advance is between 20 and 100%, preferably between 40 and 80%.

- the thermal treatment is preferably shock-like.

- Shock-like treatment here means a sudden, short-term heating of the yarn or, in the case of wet treatment, introducing the goods into the heated liquor.

- the process is carried out continuously at a temperature of more than 80 ° C., preferably between 140-220 ° C., with a controlled advance of 20-100%, preferably of 40-80%.

- a convection heater is advantageously used for the thermal treatment of the yarn.

- thermal treatment takes place in steam or inert liquids, this is done at a temperature of more than 60 ° C, preferably at 90-100 ° C, without voltage or with controlled advance of 20-100%, preferably of 40-80% .

- Steam means saturated steam or superheated steam.

- the crimp of the yarn according to the invention is irregular and sensitive to tension.

- the thread should therefore be further processed with a tension which is less than approximately 0.5 cN / dtex. This is possible with all today's knitting, weaving and knitting machines, or normally the case.

- the invention further relates to the use of the crimped yarn in knitting. Weaving and knitting.

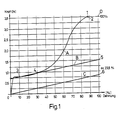

- FIG. 1 shows a force expansion diagram A of a polyester yarn according to the invention semi-matt, round, tested according to DIN 53834, part 1.

- Point 1 indicates the tensile strength in Newtons, and point 2 the elongation at break in%.

- the thread is characterized by its flow zone between points 3 and 4. Defined by point 3 (elongation 10%) and point 4 (elongation 30%), a straight line B is drawn, limited by elongation 0 and theoretical elongation 100% (point 5).

- line B is shifted in parallel to force 0 at elongation 0. This results in straight line C with secant module point 6 at 100% elongation.

- curve F shows the force expansion diagram of a cold-drawn polyester POY yarn and curve G shows that of the thermally treated yarn. The treatment was carried out shockingly and without tension in the warm water.

- Fig. 3 shows the force expansion diagrams H and I of the polyester yarn according to the invention, which at 40 and. 80% lead were thermally treated.

- the two tests were carried out with semi-matt, round polyester yarns (titer of the cold-drawn polyester POY yarn dtex 84 f 15) at a temperature of 200 ° C.

- the speed was 110 m / min.

- Fig. 4b shows a yarn according to the invention

- Fig. 4a a false twist textured polyester yarn

- Fig. 4c a smooth yarn. 4b clearly shows the irregularity of the crimping of the individual fibrils.

- FIG. 5 shows a scanning electron microscope image (SEM) in an enlargement of 2 100: 1. In this image, the typical transverse grooves according to the method are clearly visible.

- Polyester POY yarn dtex 150 f 15 was produced at a spinning speed of 3100 m / min. The stretching was carried out in a ratio of 1: 1.93 at 652 m / min at room temperature on a drawing twister.

- the coils (cops) were then placed on a fixing or Post stabilizer in the convection heater (heater length 63 cm) shock-shrunk at 200 ° C.

- the take-off speed was 110 m / min.

- the delivery speed was varied between 154 m / min (corresponding to 40% advance or 28.6% shrinkage, FIG. 3 H) and 198 m / min (corresponding to 80% advance or 44.4% shrinkage, FIG. 3)

- the properties of the yarn according to the invention are recorded in Table 1.

- Polyester POY yarn dtex 170 f 36 was produced at a spinning speed of 3100 m / min. These wraps were continuously cold drawn and shock shrunk. The manufacturing conditions are shown in Table 2: The properties of the yarn according to the invention are mentioned in Table 3:

- the yarns according to the invention can be used directly in knitting, weaving and knitting or are used, for. B. twisted and / or sized for weaving chain use.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Woven Fabrics (AREA)

Description

- Die Erfindung betrifft ein gekräuseltes Polyester-Filamentgarn erhalten aus kaltverstrecktem Polyester-POY-Garn sowie ein Verfahren zu seiner Herstellung und die Verwendung solcher Garne.

- Das Kaltverstrecken von Polyester-POY (= Partially Oriented Yarn) ist nicht sehr verbreitet. Es ist aber trotzdem bekannt : TEIJIN erwähnt in der japanischen Anmeldung 0 055 268 vom 16.5.77 das Kaltverstrecken in einem Streckverhältnis von 1,05-1,35 eines zwischen 4000 und 7 000 m/min gesponnenen Polyester-Garnes. Die Literatur erwähnt keine Nachbehandlungsmöglichkeiten von solchen Fäden.

- Aus der GB-A-1 061 774 ist die Herstellung einer gekräuselten Polyesterspinnfaser bekannt. Das zur Spinnfasererzeugung hergestellte Kabel wird in Wasser bei Temperaturen von 1° bis 25 °C verstreckt und anschliessend wärmebehandelt.

- Die Herstellung von Spinnfasern ist ein arbeits- und energieaufwendiges Verfahren, welches in mehreren Verfahrensschritten erfolgt. Als Nachteil ist die Aufnahme von Feuchtigkeit bei der Nassverstreckung des Spinnkabels anzusehen, was sich später nachteilig auf das Hydrolyseverhalten der Spinnfaser auswirkt.

- Aufgabe der Erfindung ist es, ein gekräuseltes Polyester-Filamentgarn zur Verfügung zu stellen, welches die Nachteile eines aus nassverstrecktem Kabel hergestellten Spinnfasergarnes nicht aufweist.

- Diese Aufgabe wird erfindungsgemäss durch ein Polyester-Filamentgarn gelöst, welches dadurch gekennzeichnet ist, der beim Zugversuch resultierende Kraft/Dehnungsverlauf zwischen 10 und 30 % Dehnung einem Sekantenmodul von 0-100 % entspricht.

- Als Sekantenmodul bezeichnen wir den Endwert einer Geraden, definiert durch die Kraft bei 10 und 30 % Dehnung, parallel verschoben auf Kraft 0 bei Dehnung 0. Die Einheit entspricht dem prozentualen Anteil der Reisskraft bei 100 % theoretischer Dehnung.

- Die Definition des Sekantenmoduls wird nachstehend in Verbindung mit Figur 1 näher erläutert. Man kann bereits erwähnen, dass das Kraftdehnungsdiagramm eine markante Fliesszone zeigt, welche die erfindungsgemässen Fäden charakterisiert.

- Diese Fäden sind verdrehungsfrei und ausgeschrumpft. Die Kräuselung ist dreidimensional, optisch interessant und weist ein schönes Aussehen auf. Die Kräuselung der einzelnen Fibrillen ist unregelmässig.

- Wenn man hier von Polyester-POY spricht, handelt es sich um endlose Fäden, die zwischen 2 000 und 5 000 m/min gesponnen wurden. Das Kaltverstrecken erfolgt bei Raumtemperatur auf einer Streckmaschine, z. B. einer Streckzwirn- oder Streckwindmaschine, mit einem Streckverhältnis von 1,2 bis 2,2. Der Titer der Einzelfilamente ist nicht kritisch.

- Die Erfindung betrifft weiter ein Verfahren zur Herstellung des obenerwähnten gekräuselten Garnes, indem man kaltverstrecktes Polyester-POY-Garn einer thermischen Behandlung unterzieht. Die thermische Behandlung erfolgt in Luft, Dampf oder inerter Flüssigkeit. Unter inerter Flüssigkeit versteht man eine Flüssigkeit, in der sich Polyester nicht löst, und die mit dem Polyester chemisch nicht reagiert. Als solche Flüssigkeit ist Wasser bevorzugt. Bei der Behandlung schrumpft das Garn gleichzeitig sehr stark (bis 60 %).

- Die Schrumpfkraft des kaltverstreckten Polyester-POY-Garnes ist allerdings sehr klein, so dass schon kleinste Spannungen das Schrumpfen vermindern oder sogar verhindern können. Die thermische Behandlung wird deswegen spannungslos, bzw. mit gesteuerter Voreilung durchgeführt. Die Voreilung liegt zwischen 20 und 100 %, vorzugsweise zwischen 40 und 80 %.

- Die thermische Behandlung geschieht vorzugsweise schockartig. Unter schockartiger Behandlung versteht man hier ein plötzliches, kurzfristiges Aufheizen des Garns, bzw. bei Nassbehandlung ein Einbringen der Ware in die aufgeheizte Flotte.

- In Luft arbeitet man bei einer Temperatur von mehr als 80 °C, vorzugsweise zwischen 140-220 °C,_ kontinuierlich, mit einer gesteuerten Voreilung von 20-100 %, vorzugsweise von 40-80%. Für die thermische Behandlung am Garn benützt man vorteilhaft einen Konvektionsheizer.

- Erfolgt die thermische Behandlung in Dampf oder inerten Flüssigkeiten, so geschieht dies bei einer Temperatur von mehr als 60 °C, vorzugsweise bei 90-100 °C, spannungslos, bzw. mit gesteuerter Voreilung von 20-100 %, vorzugsweise von 40-80 %. Unter Dampf versteht man Sattdampf oder überhitzten Wasserdampf.

- Die Kräuselung des erfindungsgemässen Garnes ist unregelmässig und spannungsempfindlich. Die Weiterverarbeitung des Fadens sollte deswegen mit einer Spannung, die kleiner als ungefähr 0,5 cN/dtex ist, geschehen. Dies ist mit allen heutigen Strick-, Web- und Wirkmaschinen möglich, bzw. normalerweise der Fall.

- Die Erfindung betrifft weiter die Verwendung des gekräuselten Garnes in der Strickerei. Weberei und Wirkerei.

- Anhand der beigegebenen Zeichnungen wird die Erfindung näher erläutert. Es zeigen :

- Figur 1 das Kraftdehnungsdiagramm eines erfindungsgemässen Garnes sowie die Darstellung des Sekantenmoduls,

- Figur 2 das Kraftdehnungsdiagramm des Ausgangsmaterials und des erfindungsgemässen Garnes,

- Figur 3 das Kraftdehnungsdiagramm von Garnen, die mit unterschiedlicher Voreilung behandelt wurden,

- Figur 4 ein erfindungsgemässer Garn neben einem falschdralltexturierten und einem glatten Garn, und

- Figur 5 die charakteristische Oberflächenstruktur des erfindungsgemässen Garns.

- Fig. 1 zeigt ein Kraftdehnungsdiagramm A eines erfindungsgemässen Polyester-Garns halbmatt, rund, geprüft nach DIN 53834, Teil 1. Punkt 1 gibt die Reisskraft in Newton, und Punkt 2 die Bruchdehnung in % an. Der Faden ist durch seine Fliesszone zwischen den Punkten 3 und 4 charakterisiert. Definiert durch Punkt 3 (Dehnung 10 %) und Punkt 4 (Dehnung 30 %) zieht man eine Gerade B, begrenzt durch Dehnung 0 und theoretische Dehnung 100 % (Punkt 5). Um den Sekantenmodul gemäss der Erfindung zu berechnen, verschiebt man parallel die Gerade B auf Kraft 0 bei Dehnung 0. Daraus resultiert die Gerade C mit Sekantenmodulpunkt 6 bei 100 % Dehnung. Die auf diese Weise bei 100 % theoretischer Dehnung erhaltene Kraft wird als prozentualer Anteil von der effektiven Reisskraft (Punkt D) berechnet ; in unserem Beispiel beträgt der Sekantenmodul s = 23,5 %.

- In Fig. 2 zeigt die Kurve F das Kraftdehnungsdiagramm eines kaltverstreckten Polyester-POY-Garnes und die Kurve G dasjenige des thermisch behandelten Garnes. Die Behandlung wurde schockartig und spannungslos im warmen Wasser durchgeführt.

- Fig. 3 zeigt die Kraftdehnungsdiagramme H und I des erfindungsgemässen Polyester-Garnes, die bei 40 resp. 80 % Voreilung thermisch behandelt wurden. Die beiden Versuche wurden mit Polyester-Garnen halbmatt, rund (Titer des kaltverstreckten Polyester-POY-Garns dtex 84 f 15) bei einer Temperatur von 200 °C durchgeführt. Als Heizanlage diente die Konvektionsheizung einer Fixier- resp. Nachstabilisiermaschine. Die Geschwindigkeit lag bei 110 m/min. Die Punkte H1 und 11 geben einen Wert des Sekantenmoduls s = 46,4 % resp. s = 11,3 %.

- Fig. 4b zeigt ein erfindungsgemässes Garn, Fig. 4a ein falschdralltexturiertes Polyester-Garn und Fig. 4c ein glattes Garn. Aus Fig. 4b geht klar die Unregelmässigkeit der Kräuselung der einzelnen Fibrillen hervor.

- Fig. 5 zeigt eine Raster-Elektronen-Mikroskopaufnahme (REM) in einer Vergrösserung von 2 100 : 1. Bei dieser Aufnahme sind die typischen verfahrensgemässen Querrillen klar ersichtlich.

- Die Erfindung wird in Verbindung mit den Beispielen näher beschrieben.

- Bei einer Spinngeschwindigkeit von 3100 m/min wurde Polyester-POY-Garn dtex 150 f 15 hergestellt. Das Verstrecken erfolgte im Verhältnis 1 : 1.93 bei 652 m/min bei Raumtemperatur auf einer Streckzwirnmaschine.

- Anschliessend wurden die Spulen (Cops) auf einer Fixier- resp. Nachstabilisiermaschine im Konvektionsheizer (Heizerlänge 63 cm) bei 200 °C schockgeschrumpft. Die Abzugsgeschwindigkeit betrug 110 m/min. Die Liefergeschwindigkeit wurde zwischen 154 m/min (entsprechend 40 % Voreilung, bzw. 28,6 % Schrumpfung, Fig. 3 H) und 198 m/min (entsprechend 80 % Voreilung, bzw. 44,4 % Schrumpfung, Fig. 3 variiert. Die Eigenschaften des erfindungsgemässen Garns sind in Tabelle 1 festgehalten.

- Bei einer Spinngeschwindigkeit von 3100 m/min wurde Polyester-POY-Garn dtex 170 f 36 hergestellt. Diese Wickel wurden kontinuierlich kaltverstreckt und schockgeschrumpft. Die Herstellungsbedingungen sind in Tabelle 2 wiedergegeben :

- Die erfindungsgemässen Garne sind in der Strickerei, Weberei und Wirkerei direkt einsetzbar oder werden z. B. für Webereiketteinsatz gezwirnt und/oder geschlichtet.

Claims (9)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT83903779T ATE25712T1 (de) | 1982-12-17 | 1983-12-08 | Gekraeuseltes polyester-filamentgarn aus kaltverstrecktem polyester-poy-garn und verfahren zu seiner herstellung. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH735482 | 1982-12-17 | ||

| CH7354/82 | 1982-12-17 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0128908A1 EP0128908A1 (de) | 1984-12-27 |

| EP0128908B1 true EP0128908B1 (de) | 1987-03-04 |

Family

ID=4323822

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83903779A Expired EP0128908B1 (de) | 1982-12-17 | 1983-12-08 | Gekräuseltes polyester-filamentgarn aus kaltverstrecktem polyester-poy-garn und verfahren zu seiner herstellung |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US4908269A (de) |

| EP (1) | EP0128908B1 (de) |

| DE (1) | DE3370031D1 (de) |

| IT (1) | IT1200937B (de) |

| PT (1) | PT77800B (de) |

| WO (1) | WO1984002357A1 (de) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1984002357A1 (fr) * | 1982-12-17 | 1984-06-21 | Schweizerische Viscose | Fil de polyester frise a base de fil de polyester partiellement oriente etire a froid et son procede de fabrication |

| CA1292602C (en) | 1986-10-24 | 1991-12-03 | Hugo Specker | Process for producing a smooth polyester yarn and polyester yarn produced by said process |

| ATE76123T1 (de) * | 1988-01-20 | 1992-05-15 | Schweizerische Viscose | Gemustertes, textiles flaechengebilde aus polyesterfaeden. |

| US7092695B1 (en) * | 1998-03-19 | 2006-08-15 | Securealert, Inc. | Emergency phone with alternate number calling capability |

| US7086423B2 (en) * | 2003-05-15 | 2006-08-08 | Milliken & Company | Pile fabric |

| US20060037154A1 (en) * | 2004-08-19 | 2006-02-23 | Goineau Andre M | Multi-colored pile fabric and process |

| US7330122B2 (en) * | 2005-08-10 | 2008-02-12 | Remotemdx, Inc. | Remote tracking and communication device |

| US7737841B2 (en) * | 2006-07-14 | 2010-06-15 | Remotemdx | Alarm and alarm management system for remote tracking devices |

| US8797210B2 (en) * | 2006-07-14 | 2014-08-05 | Securealert, Inc. | Remote tracking device and a system and method for two-way voice communication between the device and a monitoring center |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2177637A (en) * | 1938-09-14 | 1939-10-31 | Du Pont | Polymeric material |

| US2249756A (en) * | 1938-10-05 | 1941-07-22 | Du Pont | Process |

| DE941010C (de) * | 1943-11-05 | 1956-03-29 | Thueringische Zellwolle A G | Verfahren zur Herstellung von kuenstlichen Faeden oder Fasern aus Polymeren |

| BE512777A (de) * | 1951-07-12 | |||

| US2758908A (en) * | 1952-06-25 | 1956-08-14 | Du Pont | Process of crimping polyethylene terephthalate filaments by heat stretching and heatrelaxing |

| US2730758A (en) * | 1954-07-21 | 1956-01-17 | Firestone Tire & Rubber Co | Method and apparatus for the production of crimped filaments |

| US2937380A (en) * | 1957-03-27 | 1960-05-24 | Du Pont | Non-puckerable seam |

| BE566145A (de) * | 1957-03-27 | |||

| US2979883A (en) * | 1957-08-12 | 1961-04-18 | Du Pont | Composite yarn and process of producing bulked fabric therefrom |

| US3188714A (en) * | 1963-03-22 | 1965-06-15 | Eastman Kodak Co | Process of producing self-crimping fibers |

| DE1660316A1 (de) * | 1967-01-03 | 1971-01-14 | Hoechst Ag | Verfahren und Vorrichtung zur Herstellung von spinngekraeuselten Faeden aus linearen Hochpolymeren |

| FR1583695A (de) * | 1968-02-19 | 1969-11-28 | ||

| US3953962A (en) * | 1968-04-15 | 1976-05-04 | E. I. Du Pont De Nemours & Company | Crimped thermoplastic synthetic filaments of asymmetric composition |

| US3680301A (en) * | 1970-09-23 | 1972-08-01 | Rhodiaceta | Textured polyethylene terephthalate yarns |

| US3816992A (en) * | 1971-12-22 | 1974-06-18 | Du Pont | Crimped polyester filament yarn and process for making same |

| JPS5947726B2 (ja) * | 1977-05-16 | 1984-11-21 | 帝人株式会社 | ポリエステル繊維の製造法 |

| US4217321A (en) * | 1978-12-06 | 1980-08-12 | Monsanto Company | Method for making bicomponent polyester yarns at high spinning rates |

| US4414169A (en) * | 1979-02-26 | 1983-11-08 | Fiber Industries, Inc. | Production of polyester filaments of high strength possessing an unusually stable internal structure employing improved processing conditions |

| JPS5876516A (ja) * | 1981-10-27 | 1983-05-09 | Teijin Ltd | ポリエステルモノフイラメントの製造方法 |

| WO1984002357A1 (fr) * | 1982-12-17 | 1984-06-21 | Schweizerische Viscose | Fil de polyester frise a base de fil de polyester partiellement oriente etire a froid et son procede de fabrication |

| US4571793A (en) * | 1983-03-02 | 1986-02-25 | Enterprise Machine And Development Corp. | Air jet texturing system for the production of uniform textured yarn |

-

1983

- 1983-12-08 WO PCT/CH1983/000138 patent/WO1984002357A1/de not_active Ceased

- 1983-12-08 US US06/642,919 patent/US4908269A/en not_active Expired - Fee Related

- 1983-12-08 DE DE8383903779T patent/DE3370031D1/de not_active Expired

- 1983-12-08 EP EP83903779A patent/EP0128908B1/de not_active Expired

- 1983-12-09 PT PT77800A patent/PT77800B/de not_active IP Right Cessation

- 1983-12-15 IT IT49516/83A patent/IT1200937B/it active

-

1989

- 1989-11-17 US US07/439,125 patent/US5139725A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US4908269A (en) | 1990-03-13 |

| PT77800A (de) | 1984-01-01 |

| IT8349516A0 (it) | 1983-12-15 |

| IT1200937B (it) | 1989-01-27 |

| DE3370031D1 (en) | 1987-04-09 |

| WO1984002357A1 (fr) | 1984-06-21 |

| PT77800B (de) | 1986-03-26 |

| EP0128908A1 (de) | 1984-12-27 |

| US5139725A (en) | 1992-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3915945B4 (de) | Potentiell voluminöses Polyestergarn für Web- und Wirkwaren, Verfahren zu dessen Herstellung und Verfahren zur Herstellung von Polyestergewebe | |

| CH518386A (de) | Verfahren zur Herstellung von Kerngarn | |

| EP0128908B1 (de) | Gekräuseltes polyester-filamentgarn aus kaltverstrecktem polyester-poy-garn und verfahren zu seiner herstellung | |

| DE3521479C1 (de) | Verwendung eines Garns zur Herstellung eines verformbaren Flaechengebildes | |

| US3609953A (en) | Elastic composite yarn and process for manufacturing the same | |

| US4112668A (en) | Method for treating polyester filaments | |

| CN1089998A (zh) | 制造纺织股线 | |

| EP0569891B1 (de) | Garn sowie Verfahren zur Herstellung eines Garnes | |

| CH642120A5 (de) | Verfahren zur herstellung eines synthetischen filamentgarns mit crepegarn-charakter. | |

| EP0345307B1 (de) | Verfahren zur herstellung eines glatten polyesterfadens und polyesterfaden hergestellt nach dem verfahren | |

| DE1410396A1 (de) | Verfahren zum Heissstrecken von Faeden aus Acrylnitrilpolymeren | |

| DE19956008A1 (de) | Verfahren zum Falschdralltexturieren eines synthetischen Fadens zu einem Kräuselgarn | |

| EP0569890B1 (de) | Hochfestes Nähgarn sowie Verfahren zur Herstellung eines derartigen Nähgarnes | |

| DE3141291C2 (de) | "Verfahren und Reißkonverter zum Herstellen von Spinnbändern" | |

| JPS6245326B2 (de) | ||

| DE3438743C2 (de) | Verfahren zum Herstellen eines volumenarmen Effektgarns | |

| AT252770B (de) | Verfahren zur Herstellung eines voluminösen Kerngarns | |

| CH426090A (de) | Verfahren zur Herstellung gekräuselter Fäden | |

| DE1100225B (de) | Verfahren und Vorrichtung zur fortlaufenden Herstellung von gekraeuselten Faeden oder Fasern aus Spinnkabeln aus polymerem ª-Caprolactam | |

| JPS61160436A (ja) | 延伸仮撚加工法 | |

| DE2203908A1 (de) | Strecktexturiertes stabilisiertes Polyestergarn und Verfahren zu seiner Herstellung | |

| DE2420737A1 (de) | Synthetisches thermoplastisches garn und verfahren zu dessen herstellung | |

| JPS6139413B2 (de) | ||

| JPS6312180B2 (de) | ||

| DD208635A1 (de) | Verfahren zur herstellung von polyesterfeinseide |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19841205 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 25712 Country of ref document: AT Date of ref document: 19870315 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3370031 Country of ref document: DE Date of ref document: 19870409 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Free format text: RHONE-POULENC VISCOSUISSE SA, |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19941118 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19941208 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19941212 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19941213 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19941215 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19941231 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19950125 Year of fee payment: 12 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 83903779.3 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19950301 Year of fee payment: 12 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19951208 Ref country code: AT Effective date: 19951208 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19951209 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19951231 Ref country code: CH Effective date: 19951231 Ref country code: BE Effective date: 19951231 |

|

| BERE | Be: lapsed |

Owner name: VISCOSUISSE S.A. Effective date: 19951231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19960701 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19951208 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960830 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19960701 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19960903 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |