EP0116136A2 - Rotationskompressor - Google Patents

Rotationskompressor Download PDFInfo

- Publication number

- EP0116136A2 EP0116136A2 EP83111989A EP83111989A EP0116136A2 EP 0116136 A2 EP0116136 A2 EP 0116136A2 EP 83111989 A EP83111989 A EP 83111989A EP 83111989 A EP83111989 A EP 83111989A EP 0116136 A2 EP0116136 A2 EP 0116136A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- rotor

- side plates

- rotary compressor

- oil

- end faces

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01C—ROTARY-PISTON OR OSCILLATING-PISTON MACHINES OR ENGINES

- F01C21/00—Component parts, details or accessories not provided for in groups F01C1/00 - F01C20/00

- F01C21/10—Outer members for co-operation with rotary pistons; Casings

- F01C21/104—Stators; Members defining the outer boundaries of the working chamber

- F01C21/108—Stators; Members defining the outer boundaries of the working chamber with an axial surface, e.g. side plates

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C27/00—Sealing arrangements in rotary-piston pumps specially adapted for elastic fluids

- F04C27/005—Axial sealings for working fluid

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05C—INDEXING SCHEME RELATING TO MATERIALS, MATERIAL PROPERTIES OR MATERIAL CHARACTERISTICS FOR MACHINES, ENGINES OR PUMPS OTHER THAN NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES

- F05C2225/00—Synthetic polymers, e.g. plastics; Rubber

- F05C2225/04—PTFE [PolyTetraFluorEthylene]

Definitions

- the invention relates to a rotary compressor according to the preamble of claim 1.

- Rotary piston compressors For rotary compressors based on the design of multi-cell compressors.

- Rotary piston compressors or similar construction runs within a housing, 'eccentrically mounted, a rotor or rotor; wings or slides extend from this and, in interaction with the inner wall of the housing, form suction and pressure chambers.

- When compressing air as with conventional piston compressors, care must also be taken to ensure that sufficient cooling and lubrication of the moving parts and of the components exposed to thermal stress are achieved.

- Rotary compressors are known in which oil is injected into the working chambers during compression; this oil is used for lubrication and cooling at the same time.

- the disadvantage of such compressors is that the compressed air-oil mixture has to be subjected to a special treatment after it has left the compressor, i.e. the oil has to be removed from the compressed air. In general, a separate separator is used for this purpose, from which the separated oil is returned to the oil circuit.

- the object of the invention is to design a rotary compressor of the type in question so that it can work with so-called insufficient lubrication, i.e. only such a minimal amount of lubricating oil should be used that it may also be present in the compressed air delivered.

- insufficient lubrication it should be possible to do justice to the thermal problems as well as the sealing problems; in particular, it should be possible to properly seal the end faces of the rotor from the associated side walls of the rotor housing.

- the side plates of the compressor which are preferably made of a sintered metal, such as sintered steel, have a dual function, they serve to feed oil into the working chambers of the compressor, preferably into the suction chambers of the same, and at the same time they serve to seal the end faces of the rotor at the side.

- the lateral pressing of the side plates takes place in an automatically regulating manner, ie the lateral pressing forces are greatest when the compressor delivers the highest working pressures.

- the lateral pressing of the side plates is preferably carried out in the area of the working chambers where the strongest reaction forces are required; this is in the field of printing chambers of the rotor, that is, in the area of the compressed air outlet, while in the area of the suction side, at the air inlet of the compressor, no comparatively large contact forces are required.

- the oil used for internal cooling of the rotor is also used for so-called insufficient lubrication, with the oil being able to pass through the side plates impregnated with oil in minimal quantities.

- the minimum feed with lubricating oil can also be determined precisely, since the side plates can be blocked from the passage of oil by means of plastic coating etc. in the area where the feed of the oil is not desired.

- a rotary compressor of the multi-cell compressor type is shown; the rotary compressor has in a housing 1 a rotor 5 connected to a drive shaft 3, which is mounted in a manner known per se rotationally asymmetrically with respect to the interior of the housing.

- a rotor 5 connected to a drive shaft 3, which is mounted in a manner known per se rotationally asymmetrically with respect to the interior of the housing.

- slots 7 of the rotor 5 slide 9 are guided, which slide in a known manner on the inner wall of the housing 1 under sealing, such that 9 chambers are formed between the individual slides, the volume of which due to the eccentric mounting of the rotor at the Change rotation.

- An air inlet 11 opens into the housing 1, through which air is introduced into the suction chambers 13 which form in this area.

- a compressed air outlet 13 is provided on the upper area of the housing 1, as shown, which is connected via a check valve 15 to a collecting duct 17 and ducts 19 branching therefrom.

- the channels 19 open as shown in Figs. 1 and 2 in the area of highest compression between the rotor and the housing inner wall, i.e. in the area of the pressure chamber 21 which decreases in volume there.

- chambers 23 for receiving a coolant are provided in the housing 1 of the rotary compressor.

- the chambers 23 are arranged within a closed coolant circuit and are preferably used in the area of air compression for cooling the housing and thus also for cooling the compressed air.

- the rotary compressor is also equipped with internal cooling.

- the rotor 5 is provided with bores 25 which extend in the longitudinal direction thereof and which preferably have the same angular distance from one another own and are closed at their ends.

- the bores 25 are connected via radially extending channels 27 to a bore 29 provided centrally in the drive shaft 3.

- a supply line (not shown) for oil opens into the bore 29 or the bore section 31, the supply line being connected to the cooling oil circuit of the motor of the motor vehicle.

- a sealing element 33 is provided between the bore 29 and the bore portion 31, which has the task of guiding the oil supply in such a way that the oil first flows into the one shown in FIG . channels 27 on the right and in the further circuit / the further channels and bores.

- any other type of ducting and bore arrangement can also be used for the so-called internal cooling.

- the oil supplied in the aforementioned manner also serves for lubrication purposes, ie the two bearings 35 and 37 of the compressor are lubricated, with suitable bores of a predetermined diameter being provided for this purpose (FIG. 2). Furthermore, the oil is used to lubricate the slide 9 with respect to the inner wall of the housing 1 and also with respect to side plates 39 of the construction and mode of operation described below.

- the rotor 5 with the sliders 9 is laterally delimited by side plates 39 which have essentially the same radial extent as the rotor, that is to say are guided on the inside only with respect to the rotor.

- the side plates 39 are held stationary, ie they do not rotate with the rotor, for which purpose pins 41 are provided, for example, which extend axially directed from the housing 1 into the outer wall of the side plates.

- the side plates 39 are in the axial direction displaceable, ie they can be pressed in the direction of the rotor 5.

- the side plates are pressed on using compressed air; for this purpose, channels 43 branch off from the collecting channel 17 (FIG. 2), which open into lateral chambers 45.

- the chambers 45 are delimited by sealing rings 47, which cover a predetermined area in the area of the pressure chambers 21 of the rotary compressor, since the side plates 39 are to be pressed more strongly against the rotor in this area due to the existing higher pressure forces of the compressed air.

- the chamber 45 is approximately kidney-shaped and is located radially somewhat within the region of the compressed air generation and discharge via the channels 19. Other contours can be provided for the chambers 45 in accordance with the respective intended use; Likewise, it is also possible to provide several chambers in a precisely defined position.

- the chambers into the region of the outer side wall of the side plates and to provide means for guiding the side plates in a position-changing manner, ie the side plates can be rotated slightly in the circumferential direction and in turn fixed in this position, for example by means of pins.

- the contour of the chambers 45 moves along, so that the area of the contact pressure can be varied.

- the side plates are sealed on their inner circumference by means of grooved rings or the like.

- Suitable seals 49 with respect to the drive shaft 3 while a trapezoidal sealing ring 51 and additionally an O-ring 53 are provided on the outer circumference, as can be seen from the enlarged section in FIG Fig. 2 results.

- the type of sealing shown in FIG. 2 or in the enlarged detail proves to be advantageous at the high working pressures; however, others can do the same Appropriate sealing elements are used, which ensure that a lateral escape of the compressed air from the pressure chambers between the slides is prevented.

- the sealing elements used also have the task of pressing the side plates onto the rotor in the so-called idling phase, that is to say when compressed air is not available or is not yet available.

- spring elements of any shape and material composition can also be used.

- the slides 9 are guided in the slots 7.

- the slides 9 are slightly shorter than the axial dimension of the rotor 5, which means that the side plates only touch the rotor 5 when pressed, but not the end faces of the slides 9.

- This sealing contour is a sealing surface which, as stated above, does not correspond to the total surface on the end faces of the rotor, but is smaller than this.

- the end faces of the bores 25 lie in surface sections which are slightly lower than the end faces of the rotor 5. In FIG. 2, this height difference is represented by d.

- the side plates 39 and the slide 9 are preferably made of a sintered material, such as sintered steel.

- Sintered steel offers the possibility of adding graphite, MoS 2 or other substances to improve the sliding and emergency running properties.

- sintered steels have pore spaces of up to 20% of the volume, which is why it is possible to impregnate both the slides 9 and the side plates with oil. This oil diffuses when heated by friction and, in the case of the slides, also diffuses in the direction of the sliding surfaces due to the centrifugal force. This provides additional lubrication for the gate valves in the critical running-in phase.

- the sintered steel also has very high thermal conductivity and thermal expansion corresponding to the rotor or slide. This makes it possible to keep the axial gap between the slides and the side plates very small and thus also to minimize leakage losses.

- the pore spaces of the side plates are also soaked with oil.

- the subsequent supply of the side plates with oil takes place from the gap-shaped space 55, which is provided between the side plates and the bearing caps 57.

- the space 55 extends along the entire end face of the rotor 5, being interrupted by the chamber 45 in the region of the pressure chambers, that is to say in the high-pressure region of the rotor.

- the space 55 is therefore composed, also as a result of the existing contouring of the sealing surface of the rotor, from a plurality of interconnected individual spaces which are supplied with the oil from the oil circuit.

- the refilling of the side plates with oil takes place in a targeted manner, ie the side plates are subjected to a specific treatment to ensure that the oil escapes in the direction of the Working chambers of the compressor are preferably only in the area of the suction chambers, but not in the area of the pressure chamber 21.

- the side plates can be coated with plastic prior to their installation, for example with Teflon, this coating, evaporation and the like preferably taking place in those surface areas which after installation have their position after the pressure chambers or are assigned to the compressed air outlet of the compressor.

- the coating can be carried out both on the inside of the side panels and on their outside; This targeted coating, which is fixed to a specific surface area, ensures that the pores in the side plate to be impregnated with oil are closed in this area and therefore do not release any oil.

- the oil which is used both for internal cooling and for lubrication, flows, as described above, in the oil circuit of the compressor provided for this purpose, which can be connected to the oil circuit of the motor vehicle or the like.

- the oil is drained off.

- the cooling water of the external cooling is drained off via the outlet 63 (FIG. 2), which is connected to the chambers 23 of the housing. Oil can of course also be used for the external cooling in the same way as for the internal cooling.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Applications Or Details Of Rotary Compressors (AREA)

- Rotary Pumps (AREA)

Abstract

Bei einen Rotationskompressor zum Verdichten gasförmiger Medien, insbesondere von Luft, ist in einem Gehäuse (1) ein Läufer oder Rotor (5) exzentrisch gelagert und weist in Schlitzen (7) geführte Schieber (9) auf, welche bei Drehung des Rotors gegenüber der Gehäuseinnenwand im Volumen sich verändernde Arbeitskammern zum Ansaugen und Verdichten der Luft bilden. An den Stirnflächen des Rotors bzw. der sogenannten Dichtkontur der Rotorstirnflächen, liegen zu beiden Seiten Seitenplatten (39) an, welche drehfest mit dem Gehäuse (1) verbunden, jedoch axial in Richtung der Rotorstirnflächen verschieblich sind. Die Seitenplatten (39) sind durch Druckluft aus der Drucklufterzeugung des Kompressors in Richtung der Stirnflächen des Rotors anpressbar, derart, daß bei erhöhten Drücken eine verstärkte Abdichtung des Rotors mit Hilfe der Seitenplatten herbeiführbar ist. Die Seitenplatten bestehen aus einem Sintermaterial, vorzugsweise Sinterstahl und sind mit Öl getränkt, das zum Zwecke einer Mangelschmierung in seitlicher Richtung in die Arbeitskammern des Rotationskompressors einzutreten vermag. Zum Zwecke der Nachversorgung der Seitenplatten mit Öl sind an den Außenflächen der Seitenplatten Räume vorgesehen, welche mit Öl aus dem Ölkreislauf des Rotationskompressors gefüllt sind. Auch die Schieber (9) sind vorzugsweise aus Sinterstahl gefertigt und können mit Öl oder einem anderen Mittel zur Verbesserung der Gleit- und Notlaufeigenschaften getränkt sein.

Description

- Die Erfindung betrifft einen Rotationskompressor nach dem Gattungsbegriff des Patentanspruches 1.

- Bei Rotationskompressoren nach der Bauart von Vielzellenverdichtern,. Rotationskolbenverdichtern oder dergl. Konstruktion läuft innerhalb eines Gehäuses,'exzentrisch gelagert, ein Läufer bzw. Rotor; von diesem erstrecken sich Flügel oder Schieber, welche im Zusammenspiel mit der Innenwand des Gehäuses Saug- und Druckkammern bilden. Beim Verdichten von Luft ist wie bei herkömmlichen Kolbenverdichtern auch dafür Sorge zu tragen, daß ausreichende Kühlung als auch Schmierung der beweglichen Teile als auch der thermischer Belastung ausgesetzten Bauteile erreicht wird. So sind Rotationskompressoren bekannt, bei welchen während der Verdichtung Öl in die Arbeitskammern eingespritzt wird; dieses Öl dient gleichzeitig zur Schmierung und zur Kühlung. Der Nachteil derartiger Kompressoren ist jedoch darin zu sehen, daß das verdichtete Luft- Öl-Gemisch nach dem Austritt aus dem Kompressor einer besonderen Behandlung unterzogen werden muß, d.h., das Öl muß wiederum aus der Druckluft entfernt werden. Im allgemeinen wird für diese Zwecke ein gesonderter Separator verwendet, von welchem das abgeschiedene Öl wieder in den Ölkreislauf zurückgeführt wird.

- Neben der mehr oder minder großen Öldurchflutung derartiger Kompressoren existiert das Problem nicht ausreichender und/oder ungleichförmiger Abdichtung als auch Schmierung der Stirnflächen des Rotors, die sich gegenüber Seitenwänden des Rotorgehäuses drehen.

- Davon ausgehend besteht die Aufgabe der Erfindung darin, einen Rotationskompressor der in Rede stehenden Art so auszubilden, daß dieser mit sogenannter Mangelschmierung arbeiten kann, d.h. es soll nur mit einer solch minimalen Menge von Schmieröl gearbeitet werden, daß diese auch in der geförderten Druckluft vorhanden sein darf. Hierbei soll etwa ein Vergleich mit dem maximalen Ölverbrauch derzeitger Hubkolben-Kompressoren möglich sein. Trotz Mangelschmierung soll es möglich sein, den thermischen Problemen als auch den Dichtungsproblemen gerecht zu werden, insbesondere soll einwandfreie Abdichtung der Stirnflächen des Rotors gegenüber den zugeordneten Seitenwänden des Rotorgehäuses möglich sein.

- Die Lösung dieser Aufgabe besteht aus den Merkmalen des Kennzeichnungsteils des Patentanspruches 1.

- Die vorzugsweise aus einem Sintermetall, so Sinterstahl bestehenden Seitenplatten des Kompressors besitzen eine zweifache Funktion, sie dienen zur Einspeisung von Öl in die Arbeitskammern des Kompressors, vorzugsweise in die Saugkammern desselben, gleichzeitig dienen sie zur seitlichen Abdichtung der Stirnflächen des Rotors. Die seitliche Anpressung der Seitenplatten geschieht in selbsttätig regelnder Weise, d.h.,daß die seitlichen Anpresskräfte dann am größten sind, wenn der Kompressor die höchsten Arbeitsdrücke liefert. Das seitliche Anpressen der Seitenplatten wird hierbei bevorzugt in demjenigen Bereich der Arbeitskammern vorgenommen, wo die stärksten Reaktionskräfte erforderlich sind; dies ist im Bereich der Druckkammern des Rotors, also im Bereich des Druckluftauslaßes, während im Bereich der Saugseite, am Lufteinlaß des Kompressors, keine vergleichbar großen Anpresskräfte benötigt werden. Das zur Innenkühlung des Rotors verwendete Öl wird gleichzeitig zur sogenannten Mangelschmierung verwendet, wobei das Öl mit minimalen Mengen die im Einbauzustand mit Öl getränkten Seitenplatten passieren kann. Die Minimal-Einspeisung mit Schmieröl ist ebenfalls genau bestimmbar, da die Seitenplatten mittels Kunststoffbeschichtung etc. in denjenigen Bereich gegenüber dem Durchtritt von Öl gesperrt werden können, wo die Einspeisung des Öls nicht erwünscht ist. Dies ist vorzugsweise im Bereich der Druckkammern des Rotors. Durch die seitliche Abdichtung mit Hilfe der Seitenplatten ist immer ein guter Kontakt gegenüber den Stirnflächen des Rotors gewährleistet, auch in der Leerlaufphase, da hierbei unter Pressung eingesetzte Dichtelemente das Andrücken gegenüber dem Rotor sicherstellen, dies allerdings mit geringeren Anpresskräften. Durch einfache bauliche Mittel ist es möglich, die vom Kompressor erzeugte Druckluft dazu zu verwenden, die Anrpesskräfte gegenüber den Seitenplatten, d.h. an den Außenflächen derselben, hervorzurufen.

- Vorteilhafte Ausgestaltungen und Weiterbildungen ergeben sich aus weiteren Patentansprüchen.

- Die Erfindung ist nachfolgend anhand von Ausführungsbeispielen unter Bezugnahme auf die beigefügte Zeichnung erläutert.

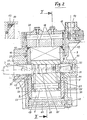

- Figur 1 ist eine Schnittansicht des Rotationskompressors/I-I in Fig. 2;

- Figur 2 ist eine Schnittansicht des 'Rotationskompressors von II-II in Fig. 1, wobei als vergrößerte Teilansicht der Abdichtungsbereich am Außenumfang einer der Seitenplatten wiedergegeben ist.

- In Fig. 1 und 2 der Zeichnung ist ein Rotationskompressor der Bauart Vielzellenverdichter dargestellt; der Rotationskompressor weist in einem Gehäuse 1 einen mit einer Antriebswelle 3 verbundenen Rotor 5 auf, welcher in an sich bekannter Weise rotationsunsymmetrisch bezüglich des Innenraums des Gehäuses gelagert ist. In Schlitzen 7 des Rotors 5 sind Schieber 9 geführt, welche in an sich bekannter Weise an der Innenwand des Gehäuses 1 unter Abdichtung gleiten, derart, daß zwischen den einzelnen Schiebern 9 Kammern gebildet sind, deren Volumen sich infolge der exzentrischen Lagerung des Rotors bei dessen Drehung verändern. In das Gehäuse 1 mündet ein Lufteinlaß 11, durch welchen Luft in die in diesem Bereich sich bildenden Saugkammern 13 eingeleitet wird. Am gemäß Darstellung oberen Bereich des Gehäuses 1 ist ein Druckluftauslaß 13 vorgesehen, welcher über ein Rückschlagventil 15 mit einem Sammelkanal 17 und von diesem ab- - zweigenden Kanälen 19 in Verbindung steht. Die Kanäle 19 münden gemäß Darstellung in Fig. 1 und 2 in den Bereich höchster Verdichtung zwischen dem Rotor und der Gehäuseinnenwand, d.h. in den Bereich der sich dort im Volumen verkleinernden Druckkammer 21.

- Des weiteren sind im Gehäuse 1 des Rotationskompressors Kammern 23 zur Aufnahme eines Kühlmittels, vorzugsweise von Wasser, vorgesehen. Die Kammern 23 sind innerhalb eines geschlossenen Kühlmittelkreises angeordnet und dienen vorzugsweise im Bereich der Luftverdichtung zur Kühlung des Gehäuses und somit auch zur Kühlung der Druckluft. Außer der vorgenannten Kühlung, welche als Außenkühlung bezeichnet werden kann, ist der Rotationskompressor auch mit einer Innenkühlung ausgestattet. Zu diesem Zweck ist der Rotor 5 mit in Längsrichtung desselben sich erstreckenden Bohrungen 25 versehen, welche vorzugsweise den gleichen Winkelabstand zueinander besitzen und an ihren Enden geschlossen sind. Die Bohrungen 25 stehen über radial sich erstreckende Kanäle 27 mit einer zentral in der Antriebswelle 3 vorgesehenen Bohrung 29 in Verbindung. In die Bohrung 29 bzw. den Bohrungsabschnitt 31 mündet eine (nicht dargestellte) Zuleitung für Öl, wobei die Zuleitung an den Kühlölkreislauf des Motors des Kraftfahrzeuges angeschlossen ist. Bei stationärer Ver- wendung wird entsprechend der Kühlkreislauf des für die Arbeitszwecke vorgesehenen Motors verwendet. Bei der in Fig. 2 dargestellten Ausführungsform der Erfindung ist zwischen der Bohrung 29 und dem Bohrungsabschnitt 31 ein Dichtelement 33 vorgesehen, welches die Aufgabe besitzt, die Ölzuführung so zu leiten, daß das Öl zunächst in die in Fig. 2.rechts befindlichen Kanäle 27 und im weiteren Kreislauf/die weiteren Kanäle und Bohrungen gelangt. Natürlich kann auch hier jede andere Art der Kanalführung und Bohrungsanordnung für die sogenannte Innenkühlung verwendet werden. Das in vorgenannter Weise zugeleitete Öl dient auch Schmierzwecken, d.h. es werden die beiden Lager 35 und 37 des Kompressors geschmiert, wobei hierzu geeignete Bohrungen vorbestimmten Durchmessers vorgesehen sind (Fig. 2). Des weiteren dient das Öl zur Schmierung der Schieber 9 gegenüber der Innenwand des Gehäuses 1 als auch gegenüber Seitenplatten 39 von nachfolgend beschriebener Konstruktion und Wirkungsweise.

- Gemäß Fig. 2 ist der Rotor 5 mit den Schiebern 9 seitlich durch Seitenplatten 39 begrenzt, welche im wesentlichen gleiche radiale Erstreckung wie der Rotor besitzen, also an der Innenseite ausschließlich gegenüber dem Rotor geführt sind. Die Seitenplatten 39 sind stationär gehalten, d.h. sie drehen sich nicht mit dem Rotor, wobei zu diesem Zweck z.B. Stifte 41 vorgesehen sind, die sich axial gerichtet vom Gehäuse 1 in die Außenwand der Seitenplatten erstrecken. Somit sind die Seitenplatten 39 in Axialrichtung verschieblich, d.h. sie können in Richtung des Rotors 5 gedrückt werden. Das Andrücken der Seitenplatten geschieht mit Hilfe von Druckluft; hierzu sind vom Sammelkanal 17 (Fig..2) Kanäle 43 abgezweigt, welche in seitliche Kammern 45 münden. Die Kammern 45 sind durch Dichtungsringe 47 begrenzt, welche eine vorgegebene Fläche im Bereich der Druckkammern 21 des Rotationskompressors abdecken, da die Seitenplatten 39 in diesem Bereich infolge der existierenden höheren Druckkräfte der Druckluft stärker an den Rotor anzupressen sind. Bei der in Fig. 1 dargestellten Ausführungsform ist, wie gestrichelt dargestellt, die Kammer 45 etwa nierenförmig ausgebildet und liegt radial etwas innerhalb des Bereichs der Drucklufterzeugung und Ableitung über die Kanäle 19. Dem jeweiligen Verwendungszweck entsprechend können andere Konturen für die Kammern 45 vorgesehen sein; desgleichen ist es auch möglich, mehrere Kammern an genau bestimmter Position vorzusehen. Es ist auch möglich, die Kammern in den Bereich der äußeren Seitenwand der Seitenplatten zu verlegen und Mittel vorzusehen, um die Seitenplatten positionsver- änderlich zu führen, d.h. die Seitenplatten können in Umfangsrichtung leicht verdreht und in dieser Position wiederum fixiert werden, so durch Stifte. In diesem Fall wandert natürlich die Kontur der Kammern 45 mit, so daß der Bereich der Anpressung variiert werden kann.

- Die Seitenplatten sind gemäß Darstellung in Fig. 2 an ihrem Innenumfang durch Nutringe oder dergl. geeignete Dichtungen 49 gegenüber der Antriebswelle 3 abgedichtet, während am Außenumfang ein trapezförmiger Dichtring 51 und zusätzlich ein O-Ring 53 vorgesehen ist, wie sich dies aus der Ausschnittvergrößerung in Fig. 2 ergibt. Die in Fig. 2 bzw. im vergrößerten Ausschnitt dargestellte Art der Abdichtung erweist sich bei den hohen Arbeitsdrücken als vorteilhaft; es können aber auch andere,dem jeweiligen Zweck angepaßte Dichtelemente verwendet werden, welche sicherstellen, daß ein seitliches Entweichen der Druckluft aus den Druckkammern zwischen den Schiebern verhindert wird. Die verwendeten Dichtelemente besitzen zusätzlich die Aufgabe, in der sogenannten Leerlaufphase die Seitenplatten an den Rotor anzudrücken, also dann, wenn Druckluft nicht oder noch nicht zur Verfügung steht. Außer den dargestellten Dichtungsringen welche zu diesem Zweck mit einer gewissen Pressung eingesetzt sind, können auch Federelemente beliebiger Formgebung und materiellen Zusammensetzung benutzt werden.

- Es ist vorstehend ausgeführt, daß die Schieber 9 in den Schlitzen 7 geführt sind. Die Schieber 9 sind geringfügig kürzer als der axialen Abmessung des Rotors 5 entspricht, was bedeutet, daß die Seitenplatten bei Anpressung nur den Rotor 5 berühren, nicht jedoch die Stirnseiten der Schieber 9. Somit ist das einwandfreie Arbeiten der Schieber 9 gewährleistet.Die Seitenplatten liegen auch nicht auf der gesamten Fläche des Rotors 5 an, sondern nur auf der sogenannten Dichtungskontur. Diese Dichtungskontur ist eine Dichtfläche, weiche, wie vorstehend ausgeführt, nicht der Gesamtfläche an den Stirnseiten des Rotors entspricht, sondern kleiner ist als diese. So liegen die Stirnseiten der Bohrungen 25 (Fig. 2) in Flächenabschnitten, welche geringfügig tiefer liegen als die Stirnflächen des Rotors 5. In Fig. 2 ist dieser Höhenunterschied mit d wiedergegeben. Diese Flächen werden natürlich von den Seitenplatten nicht berührt, genausowenig wie die Stirnflächen der Schieber 9. Die Berührung zwischen den Seitenplatten und dem Rotor besteht beispielsweise in der Schnittdarstellung gemäß unterer Bildhälfte von Fig. 2 im Bereich B, welchem am Rotor 5 der Flächenbereich radial außerhalb der Enden der Bohrungen 25 entspricht.

- Die Seitenplatten 39 als auch die Schieber 9 sind vorzugsweise aus einem Sintermaterial, so aus Sinterstahl hergestellt. Sinterstahl bietet die Möglichkeit der Beimengung von Graphit, MoS2 oder anderen Stoffen zur Verbesserung der Gleit- und Notlaufeigenschaften. Außerdem haben Sinterstähle Porenräume bis zu 20% des Volumens, weshalb es möglich ist, sowohl die Schieber 9 als auch die Seitenplatten mit öl zu tränken. Dieses Öl diffundiert bei Erwärmung durch Reibung und bei den Schiebern außerdem infolge der Zentrifugalkraft in Richtung der Gleitflächen. Bei den Schiebern ist hierdurch eine zusätzliche Schmierung in der kritischen Einlaufphase gegeben. Der Sinterstahl hat außerdem sehr große Wärmeleitfähigkeit und eine dem Läufer bzw. Schieber entsprechende Wärmedehnung. Dadurch ist es möglich, den axialen Spalt zwischen den Schiebern und den Seitenplatten sehr gering zu halten und damit die Leckageverluste ebenfalls zu minimieren.

- Wie vorstehend beschrieben ist, sind auch die Porenräume der Seitenplatten mit Öl getränkt. Die Nachversorgung, der Seitenplatten mit Öl erfolgt aus dem spaltförmigen Raum 55, welcher zwischen den Seitenplatten und den Lagerdeckeln 57 vorgesehen ist. Der Raum 55 erstreckt sich entlang der gesamten Stirnfläche des Rotors 5, wobei er im Bereich der Druckkammern, also im Hochdruckbereich des Rotors, durch die Kammer 45 unterbrochen ist. Der Raum 55 setzt sich demnach, auch infolge der bestehenden Konturierung der Dichtfläche des Rotors,aus mehreren miteinander in Verbindung stehenden Einzelräumen zusammen, welche mit dem Öl aus dem Ölkreislauf versorgt werden. Fig. 2 läßt ein Dosierbohrunlierkennen, welche den für die vorbeschriebene Innenkühlung erforderlichen Strömungsdurchsatz festlegt, d.h. diejenige Ölmenge, welche innerhalb des bestehenden Kanalsystems strömen muß, um ausreichende Abführung der Wärme herbeizuführen. Für die Nachversorgung der Seitenplatten mit Öl reicht normalerweise diejenige ölmenge aus, welche aus den Lagern 35 und 37 in Richtung der Zwischenräumezwischen Lagerdeckel und Seitenplatten entweicht. Die Nachversorgung der Seitenplatten mit Öl ist erforderlich, da Öl aus den ölgetränkten Seitenplatten mit minimalem Mengenanteil in Richtung der Platteninnenseite, d.h. in Richtung der Arbeitskammern des Kompressors entweicht. Es handelt sich hierbei um eine sogenannte Mangelschmierung, welche sicherstellt,'daß die Schieber mit erforderlicher Schmierung an der Innenseite des Gehäuses laufen. Außerdem existiert hierbei ausreichende Schmierung zwischen den stationären Seitenplatten und den anliegenden Dichtkonturen des Rotors 5. Das Nachspeisen der Seitenplatten mit Öl geschieht nach einer bevorzugten Ausführungsform gezielt, d.h. die Seitenplatten werden einer bestimmten Behandlung unterzogen, um sicherzustellen, daß das Austreten des öls in Richtung der Arbeitskammern des Kompressors vorzugsweise nur im Bereich der Saugkammern, nicht jedoch im Bereich der Druckkammer 21, geschieht. Die Seitenplatten können, um den gesteuerten Austritt von Öl zu erreichen, vor ihrem Einbau mit Kunststoff beschichtet werden, z.B. mit Teflon, wobei diese Beschichtung, Eindampfung und dergl. vorzugsweise in denjenigen Flächenbereichen stattfindet, welche nach dem Einbau ihre Position nach den Druckräumen bzw. dem Druckluftauslaß des Kompressors zugeordnet sind. Die Beschichtung.kann sowohl auf der Innenseite der Seitenplatten als auch an ihrer Außenseite vorgenommen werden; durch diese gezielte, auf einen bestimmten Flächenbereich festgelegte Beschichtung wird erreicht, daß die Pore9der mit Öl zu tränkenden Seitenplatte%in diesem Bereich verschlossen werden und demnach kein öl abgeben. Das Öl, welches sowohl zur Innenkühlung als auch zur Schmierung verwendet wird, strömt, wie vorstehend beschrieben, in dem hierfür vorgesehenen Ölkreislauf des Kompressors, welcher an den Ölkreislauf des Kraftfahrzeuges oder dergl. angeschlossen sein kann. Über die in Fig. 1 dargestellte Bohrung 61, welche in nicht dargestellter Weise mit dem Ölkreislauf im Inneren des Kompressors verwunden ist, wird das Ableiten des Öls vorgenommen. Das Ableiten des Kühlwassers der Außenkühlung geschieht im dargestellten Ausführungsbeispiel über den Auslaß 63 (Fig. 2), welcher mit den Kammern 23 des Gehäuses in Verbindung steht. Für die Außenkühlung kann natürlich auch in gleicher Weise wie für die Innenkühlung Öl verwendet werden.

Claims (10)

1. Rotationskompressor, mit einem in einem Gehäuse exzentrisch zum Gehäuseinneren gelagerten Rotor mit Schiebern oder dergl. Dichtelementen, welche bei Drehung des Rotors gegenüber der Gehäuseinnenwand im Volumen sich veränderte Arbeitskammern zum Ansaugen und Verdichten gasförmigerMedien, vorzugsweise von Luft, aufweisen, dadurch gekennzeichnet, daß an den beiden Stirnflächen des Rotors (5) abdichtende Seitenplatten (39) anliegen, welche pneumatisch an die Dichtkontur der Rotorstirnflächen andrückbar sind.

2. Rotationskompressor nach Anspruch 1, dadurch gekennzeichnet, daß an den vom Rotor abgewandten Rückseiten der beiden Seitenplatten (39) Kammern (45) gebildet sind, welche an eine Druckluftquelle angeschlossen sind.

3. Rotationskompressor nach Anspruch 2, dadurch gekennzeichnet, daß die Kammern (45) in der den Seitenplatten stirnseitig zugewandten Gehäuseinnenwand vorgesehen sind und sich im wesentlichen im Bereich der Druckkammern (21) des Rotationskompressors erstrecken, und daß die Seitenplatten (39) drehfest gegenüber dem Gehäuse, jedoch axial verschieblich, geführt sind.

4. Rotationskompressor nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, daß die Kammern (45) mit Hilfe von Kanälen (43) an den die erzeugte Druckluft des Kompressors führenden Sammelkanal (17) angeschlossen sind.

5. Rotationskompressor nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, daß die Seitenplatten (39) aus einem Sintermaterial , vorzugsweise Sinterstahl,bestehen und mit Öl getränkt sind, derart, daß das öl zur Erzielung einer Mangelschmierung durch die Seitenplatten hi-ndurch diffundierend in die Arbeitskammern des Rotationskompressors einzutreten vermag.und hierbei zur Schmierung der Schieber (9) als auch der seitlichen Dichtkontur des Rotors beiträgt.

6. Rotationskompressor nach Anspruch 5, dadurch gekennzeichnet, daß Teilflächen der Seitenplatten mit einem Kunststoff, so vorzugsweise mit Teflon oder dergl. imprägniert sind, um einen flächenmäßig gezielten Austritt des Öls in Richtung der Arbeitskammern des Rotationskompressors zu erzielen.

7. Rotationskompressor nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, daß an den vom Rotor (5) abgewandten Flächen der Seitenplatten Räume (55) bestehen, welche mit Öl zum Zwecke der nachversorgenden Einspeisung in die Seitenplatten (39) gefüllt sind.

8. Rotationskompressor nach Anspruch 7, dadurch gekennzeichnet, daß die Räume (55) an einen zur Innenkühlung des Rotors dienenden Ölkreislauf angeschlossen und durch diesen nachgespeist sind.

9. Rotationskompressor nach Anspruch 1, dadurch gekennzeichnet, daß die Schieber (9) aus einem Sintermaterial, vorzugsweise aus Sinterstahl, bestehen und in Axialrichtung geringfügig kürzer sind, als der Axialerstreckung des Rotors entspricht, derart, daß die Seitenplatten(39) unter Abdichtung ausschließlich an der an den Stirnflächen des Rotors bestehenden Dichtkontur anliegen.

10. Rotationskompressor nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, daß zur Innenkühlung des Rotors (5) in Längsrichtung des Rotors zwischen den Schiebern sich erstreckende Bohrungen (25) vorgesehen sind, welche über radiale Bohrungen mit dem ölkreislauf des Kompressors verbunden sind, und daß die in den Rotorstirnflächen befindlichen, geschlossenen Bohrungsenden der Bohrungen (25) in Flächenbereichen der Rotorstirnflächen liegen, welche geringfügig tiefer angeordnet sind als die unmittelbar an den Seitenplatten anliegende Dichtkontur des Rotors.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3301098 | 1983-01-14 | ||

| DE19833301098 DE3301098A1 (de) | 1983-01-14 | 1983-01-14 | Rotationskompressor |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0116136A2 true EP0116136A2 (de) | 1984-08-22 |

| EP0116136A3 EP0116136A3 (de) | 1986-02-19 |

Family

ID=6188308

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83111989A Withdrawn EP0116136A3 (de) | 1983-01-14 | 1983-11-30 | Rotationskompressor |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0116136A3 (de) |

| DE (1) | DE3301098A1 (de) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0793020A4 (de) * | 1994-12-20 | 1998-09-09 | Zexel Corp | Verdichter mit schaufeln |

| FR2766881A1 (fr) * | 1997-08-01 | 1999-02-05 | Magneti Marelli Spa | Pompe a vide possedant des palettes |

| FR2780452A1 (fr) * | 1998-06-24 | 1999-12-31 | Luk Fahrzeug Hydraulik | Dispositif de transport hydraulique |

| EP1013926A1 (de) * | 1998-12-18 | 2000-06-28 | Hydraulik Ring GmbH | Hydraulische Verdrängermaschine, insbesondere Verdrängerpumpe |

| WO2003071135A1 (de) * | 2002-02-18 | 2003-08-28 | Luk Automobiltechnik Gmbh & Co. Kg | Vakuumpumpe mit einem einstückigen anschlussstutzen am gehäuseteil |

| EP1739280A1 (de) * | 2005-06-27 | 2007-01-03 | Mighty Seven International Co., Ltd. | Motor eines pneumatischen Werkzeugs |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4117936C2 (de) * | 1991-05-31 | 1998-04-02 | Andro Caric | Rotationskolbenmaschine |

| DE102008036273B4 (de) | 2008-08-04 | 2013-09-26 | Schwäbische Hüttenwerke Automotive GmbH & Co. KG | Rotationskolbenpumpe mit Taschen für Schmiermittel |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH92226A (de) * | 1920-10-07 | 1922-01-02 | Schmied Walther | Abdichtung von Drehkolben rotierender Maschinen. |

| CH150074A (de) * | 1930-06-20 | 1931-10-15 | Schmied Walther | Einrichtung zur Erzielung eines Druckausgleiches an Dichtungskolben von Drehkolbenmaschinen mit mehreren Zellen. |

| US2044873A (en) * | 1933-11-21 | 1936-06-23 | Cecil J Beust | Rotary compressor |

| DE1553282C3 (de) * | 1963-07-05 | 1975-05-22 | Zahnradfabrik Friedrichshafen Ag, 7990 Friedrichshafen | Rotationskolbenmaschine, Insbesondere Rotationskolbenpumpe |

-

1983

- 1983-01-14 DE DE19833301098 patent/DE3301098A1/de not_active Withdrawn

- 1983-11-30 EP EP83111989A patent/EP0116136A3/de not_active Withdrawn

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0793020A4 (de) * | 1994-12-20 | 1998-09-09 | Zexel Corp | Verdichter mit schaufeln |

| FR2766881A1 (fr) * | 1997-08-01 | 1999-02-05 | Magneti Marelli Spa | Pompe a vide possedant des palettes |

| FR2780452A1 (fr) * | 1998-06-24 | 1999-12-31 | Luk Fahrzeug Hydraulik | Dispositif de transport hydraulique |

| EP1013926A1 (de) * | 1998-12-18 | 2000-06-28 | Hydraulik Ring GmbH | Hydraulische Verdrängermaschine, insbesondere Verdrängerpumpe |

| US6450792B1 (en) | 1998-12-18 | 2002-09-17 | Hydraulik-Ring Gmbh | Hydraulic displacement machine |

| WO2003071135A1 (de) * | 2002-02-18 | 2003-08-28 | Luk Automobiltechnik Gmbh & Co. Kg | Vakuumpumpe mit einem einstückigen anschlussstutzen am gehäuseteil |

| FR2838790A1 (fr) * | 2002-02-18 | 2003-10-24 | Luk Automobiltech Gmbh & Co Kg | Pompe |

| EP1739280A1 (de) * | 2005-06-27 | 2007-01-03 | Mighty Seven International Co., Ltd. | Motor eines pneumatischen Werkzeugs |

Also Published As

| Publication number | Publication date |

|---|---|

| DE3301098A1 (de) | 1984-07-19 |

| EP0116136A3 (de) | 1986-02-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2661104C2 (de) | ||

| DE102012201615B4 (de) | variable kombinierte Öl-Vakuum-Verdrängerpumpe | |

| DE1553282C3 (de) | Rotationskolbenmaschine, Insbesondere Rotationskolbenpumpe | |

| DE3876985T2 (de) | Schraubenrotormaschine. | |

| DE1944942A1 (de) | Schraubenverdichter und Verfahren zu seiner Verwendung | |

| DE2909157A1 (de) | Rotationsverdichter | |

| DE19907492A1 (de) | CO¶2¶-Kompressor | |

| DE3014519A1 (de) | Drehkolbenmaschine, insbesondere zellenpumpe | |

| DE9013630U1 (de) | Hochdruck-Flüssigkeitspumpe | |

| DE1933287A1 (de) | Rotationsmaschine | |

| DE19922194A1 (de) | Hydro-Stellorgan mit Radschaufeln | |

| EP0116136A2 (de) | Rotationskompressor | |

| DE3341637A1 (de) | Stroemungsmaschine in spiralbauweise | |

| DE2604665A1 (de) | Drehkolbenmaschine | |

| DE4326408A1 (de) | Vielfach-Axialkolbenverdichter | |

| DE1808826A1 (de) | Drehlkolbenmaschine | |

| DE4202155C2 (de) | Rotationskolbenverdichter | |

| DE8415459U1 (de) | Rotorwellen-lagervorrichtung fuer einen drehkolbenkompressor | |

| DE3605452C2 (de) | ||

| DE60218720T2 (de) | Zusammensetzung eines schraubenkompressors und methode | |

| WO2013045302A2 (de) | Verdrängerpumpe | |

| EP0761968A1 (de) | Kreiskolbenmaschine mit hydrostatisch gelagertem Steuerteil und Steuerteil dafür | |

| EP2412979A2 (de) | Verdrängerpumpe mit Absaugnut | |

| DE3245974C2 (de) | ||

| DE10017780B4 (de) | Kolbenmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE DE FR GB IT NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: KNORR-BREMSE AG |

|

| AK | Designated contracting states |

Designated state(s): AT BE DE FR GB IT NL SE |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19860603 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: UNGER, HANS |