EP0104520A2 - Verfahren und Vorrichtung zum Reinigen und Kontrollieren der Innenoberfläche von Rohren - Google Patents

Verfahren und Vorrichtung zum Reinigen und Kontrollieren der Innenoberfläche von Rohren Download PDFInfo

- Publication number

- EP0104520A2 EP0104520A2 EP83108923A EP83108923A EP0104520A2 EP 0104520 A2 EP0104520 A2 EP 0104520A2 EP 83108923 A EP83108923 A EP 83108923A EP 83108923 A EP83108923 A EP 83108923A EP 0104520 A2 EP0104520 A2 EP 0104520A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- pipe

- plugs

- compression chamber

- tube

- compression

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B9/00—Cleaning hollow articles by methods or apparatus specially adapted thereto

- B08B9/02—Cleaning pipes or tubes or systems of pipes or tubes

- B08B9/027—Cleaning the internal surfaces; Removal of blockages

- B08B9/04—Cleaning the internal surfaces; Removal of blockages using cleaning devices introduced into and moved along the pipes

- B08B9/053—Cleaning the internal surfaces; Removal of blockages using cleaning devices introduced into and moved along the pipes moved along the pipes by a fluid, e.g. by fluid pressure or by suction

- B08B9/055—Cleaning the internal surfaces; Removal of blockages using cleaning devices introduced into and moved along the pipes moved along the pipes by a fluid, e.g. by fluid pressure or by suction the cleaning devices conforming to, or being conformable to, substantially the same cross-section of the pipes, e.g. pigs or moles

- B08B9/0553—Cylindrically shaped pigs

Definitions

- the invention relates to a method for automatically cleaning and checking pipes with the aid of plugs made of compressible material, in particular made of felt or foam, and a device for carrying out the method.

- the degree of contamination of the plugs allows conclusions to be drawn about the cleanliness of the inner tube surfaces.

- the difficulty of this method is that rags or plugs have to be laboriously inserted manually into the pipe to be treated. Since this procedure partly depends on the degree of soiling. Repeated several times on a pipe, this process is very cumbersome and time consuming.

- the treatment of an inner pipe surface of a 30 m long pipe can take up to an hour.

- Another disadvantage is the exposure of the operating personnel to solvent vapors and the constant contact with detergents.

- the inside of the pipe is treated by blasting with abrasive agents. This method is also complex, associated with health risks and, in many cases, moreover cannot be used or can only be used to a limited extent.

- the present invention was therefore based on the specification to provide a method for automatically cleaning and checking the inner surface of pipes with the aid of plugs made of compressible material, in particular made of felt or foam, and an associated device for carrying out the method, with which an automatic , quick and safe treatment of the inner tube wall is possible for the operating personnel.

- the object was achieved in that the plugs are first soaked with a cleaning, rinsing or lubricant, the plugs then in a compression chamber by pressing with one or more Press punches are compressed to such an extent that the diameter of the plugs has an undersize of a few tenths of a millimeter compared to the inside diameter of the pipe to be treated, the pipe is positioned in front of an opening in the compression chamber, and then the compressed plugs, which have a common longitudinal axis with the positioned pipe, are inserted into the pipe from the compression chamber, which is still in the compression position of the press ram, with the plugs intensively treating the inner wall of the pipe as it passes through the expansion of the compressible plug material and inspected after leaving the pipe and, depending on the inspection findings, about a signal if necessary further plugs are inserted into the pipe.

- the method according to the invention is based on the knowledge that compressible stopper material, brought to an undersize in relation to the inside diameter of the tube by pressing, can be conveniently and quickly inserted into a tube, which relaxes in the tube, that is, according to the material properties, such as those used for felt or certain types of foam is typical, expands in the tube.

- the resulting intimate contact of the now widened plug soaked with cleaning agent ensures intensive and gentle treatment of the inner pipe surface. In this way, forceful insertion of the stopper, e.g. avoided with mechanical aids, thus preventing pipe damage, and inserting the stopper into the pipe in a surprisingly quick manner, in fractions of a second.

- plugs are compressed one after the other by horizontal pre-compression and vertical final compression.

- a largely arbitrary plug start geometry can be adapted to the inner pipe geometry.

- the plugs are introduced into a cleaning, rinsing or lubricant circuit which is passed through the compression chamber and the pipe. Furthermore, it has proven to be particularly advantageous if, depending on the inspection findings given, the stopper is automatically inserted into the tube via a triggered signal or the inspected tube is automatically removed and a tube to be cleaned or checked is fed to the mouth of the compression chamber .

- the method according to the invention is advantageously carried out in a device in which a feed for plugs, which is provided with a shower for cleaning, rinsing or lubricating agents, is connected to a compression chamber, and the compression chamber comprises a press die, press ram, a transport means feed and a Contains mouth for receiving the tube.

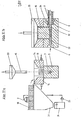

- Plugs roll out of a plug magazine (1) (see Fig. I) in which there is a supply of cylindrical plugs (11), for example made of felt, whose diameter is larger than the inside diameter of the pipe (9) to be treated ( 11) over an inclined plane (30) onto a sieve bar (26) and are pushed on it by means of a cyclically operating slide (29) under a shower (2) in the direction of a compression chamber (3).

- the shower (2) sprinkles the plugs (11) with washing, rinsing or solvent, which is fed from a storage container (24) via a pump (25). Excess detergent drips through the sieve bar (26) into a trough (31), from where it is returned to the storage container (24).

- the moistened stoppers (11) are pushed further and fall or roll into a press die (5) of the compression chamber (3).

- the plug (11) is correspondingly. formed channel (32) pressed and compressed into a cylinder (34) with an undersize of a few tenths of a millimeter relative to the pipe (9) to be treated.

- the stamp collar (33) simultaneously seals the compression chamber (3) from the outside. Excess detergent released during compaction can drain through the pipe (9) to be treated.

- This tube (9) is inserted into a mouth (8) provided with sealing elements (7), which has a correspondingly shaped tube inlet geometry and is located on the compression chamber (3).

- the compressed plug (34) and the tube (9) have a common axis (22).

- a transport medium for example compressed air

- the compressed plug (34) along the channel (32) is properly inserted into the pipe (9) to be treated and driven through.

- the compressed plug (34) expands according to the inside diameter of the pipe (9) and treats the inside wall of the pipe intensely when it is passed through by intimate contact.

- the compressed air plug is triggered manually, advantageously via a signal transmitter (16) or automatically. After passing through the pipe (9), the plug is inspected for contamination and examined. Visual and other control methods known per se can be used. Depending on the inspection findings, further plugs (11) can be driven through the pipe (9) via the signal transmitter (16). The operation is therefore unproblematic and harmless.

- the tube (9) is inserted into the mouth (8) by means of a controllable supply and discharge device (12) which is provided with a magazine (13) for untreated tubes and with a magazine (10) for treated tubes ) introduced.

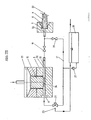

- cube-shaped or columnar material As a starting material for the plugs, cube-shaped or columnar material (see Fig. II), e.g. Cubes (18) made of polypropylene can be used. It is particularly favorable if the compression chamber (3) contains horizontally working rams (14) and a vertically working ram (15). It is also advantageous if the press die (5), the press ram (4, 14, 15) and the mouth (8) are interchangeably arranged, since the changeover times are sometimes reduced when changing over to other pipe dimensions. _

- the compressed stopper (34) is introduced into a detergent circuit (17).

- the detergent flow is passed alternately through the compression chamber (3) or behind it into the channel (32) between a correspondingly dimensioned through valve (19) and the mouth (8) through the pipe (9).

- the detergent is sucked from a detergent storage tank (28) by a pump (27) and passed through the pipe (9) to be cleaned via a two-way valve (20).

- the seal (7) prevents detergent from escaping.

- the compression chamber (3) is loaded with a stopper (11). Then the previously closed valve (19) and a further previously also closed three-way valve (21) are opened and after a short delay the valve (20) is closed.

- curved pipes can also be cleaned and checked in many cases.

- suitable cleaning agents also allows the treatment of calcified pipes, since the plug insertion method according to the invention, in conjunction with the plug expansion in the pipe to be treated, leads to particularly intensive lime removal.

- Pipes with an angular cross-sectional profile can also be cleaned and inspected in the manner according to the invention.

- plugs made of foam have proven themselves well, while felt plugs are outstandingly suitable for the treatment according to the invention of already relatively clean pipes because of their special contact pressure when "rising” from the compressed, ie compressed, state.

- the compression chamber (3) and its components can be made of metal or plastic, e.g. Teflon.

- Treatment agent alcohol

Landscapes

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Cleaning In General (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum automatischen Reinigen und Kontrollieren von Rohren mit Hilfe von Stopfen aus kompressiblem Material, insbesondere aus Filz oder Schaumstoff sowie eine Vorrichtung zur Durchführung des Verfahrens.

- Bei der Herstellung von Qualitätsrohren z.B. für Wärmetauscher- oder Brennelementhüllrohre ist es notwendig, eine hohe Reinheit der Rohroberflächen sowohl in den Zwischenschritten der Herstellung als auch am Fertigrohr sicherzustellen. Während die Reinigung und Prüfung der Außenrohroberflächen unproblematisch ist, gestalten sich die Reinigung und die Prüfung der Innenrohroberflächen schwieriger.

- Zur Zeit wird die Innenoberfläche von Rohren durch Durchspülen eines Wasch- oder Lösungsmittels mit anschließendem Durchtreiben von Lappen oder Stopfen gereinigt. Die fest an der Innenwand anliegenden Stopfen streifen dabei Schmutzreste ab und schieben diese aus dem Rohr aus.

- Der Verschmutzungsgrad der Stopfen läßt Rückschlüsse auf die Sauberkeit der Innenrohroberflächen zu. Die Schwierigkeit dieses Verfahrens besteht darin, daß Lappen oder Stopfen mühsam manuell in das zu behandelnde Rohr eingeführt werden müssen. Da diese Prozedur je nach Verschmutzungsgrad z.T. mehrere Male an einem Rohr wiederholt werden muß, ist dieses Verfahren sehr umständlich und zeitaufwendig. So kann die Behandlung einer Innenrohroberfläche eines 30 m langen Rohres bis zu einer Stunde betragen. Ein weiterer Nachteil ist die Belastung des Bedienungspersonals durch Lösungsmitteldämpfe und der ständige Kontakt mit Waschmitteln. In einem weiteren Verfahren erfolgt die Rohrinnenbehandlung durch Strahlen mit abrasiven Mitteln. Auch dieses Verfahren ist aufwendig, mit Gesundheitsrisiken verbunden und in vielen Fällen überdies nicht oder nur begrenzt einsetzbar.

- Der vorliegenden Erfindung lag daher die Angabe zugrunde, ein Verfahren zum automatischen Reinigen und Kontrollieren der.Innenoberfläche von Rohren mit Hilfe von Stopfen aus kompressiblem Material, insbesondere aus Filz oder Schaumstoff, und eine dazugehörige Vorrichtung zur Durchführung des Verfahrens zu schaffen, mit denen eine automatische, schnelle und für das Bedienungspersonal ungefährliche Rohrinnenwandbehandlung möglich ist.

- Die Aufgabe wurde erfindungsgemäß dadurch gelöst, daß die Stopfen zunächst mit einem Reinigungs-, Spül- oder Gleitmittel getränkt werden, die Stopfen danach in einer Verdichtungskammer durch Pressen mit einem oder mehreren Preßstempeln soweit verdichtet werden, daß der Durchmesser der Stopfen ein Untermaß von einigen Zehntelmillimetern gegenüber dem Innendurchmesser des zu behandelnden Rohres erhält, das Rohr vor eine Mündung der Verdichtungskammer positioniert wird, und anschließend die verdichteten Stopfen, die mit dem positionierten Rohr eine gemeinsame Längsachse besitzen, aus der noch in Verdichtungsposition der Preßstempel befindlichen Verdichtungskammer mittels eines Transportmittels in das Rohr eingeführt werden, wobei die Stopfen beim Passieren des Rohres durch Ausdehnen des kompressiblen Stopfenmaterials die Rohrinnenwand intensiv behandeln und nach dem Verlassen des Rohres inspiziert werden und ferner, je nach Inspektionsbefund, über ein Signal gegebenenfalls weitere Stopfen in das Rohr eingeführt werden.

- Das erfindungsgemäße Verfahren basiert auf der Erkenntnis, daß kompressibles Stopfenmaterial, durch Pressen auf Untermaß gegenüber dem Rohrinnendurchmesser gebracht, bequem und schnell in ein Rohr einzufügen ist, im Rohr sich quasi entspannt, sich also entsprechend der Materialeigenschaft, wie sie beispielsweise für Filz oder bestimmte Schaumstoffarten typisch ist, im Rohr aufweitet. Der dadurch bewirkte innige Kontakt des nunmehr aufgeweiteten, mit Reinigungsmittel getränkten Stopfens sichert eine intensive und schonende Behandlung der Innenrohroberfläche. Auf diese Weise wird ein gewaltsames Einführen des Stopfens, z.B. mit mechanischen Hilfen vermieden, somit eine Rohrbeschädigung ausgeschlossen, und das Einführen des Stopfens auf überraschend schnelle Weise, in Bruchteilen von Sekunden, in das Rohr erreicht.

- Besonders vorteilhaft ist es, wenn die Verdichtung der Stopfen nacheinander durch eine horizontale Vorverdichtung und eine vertikale Endverdichtung erfolgt. Dadurch kann eine weitgehend beliebige Stopfenanfangsgeometrie der Innenrohrgeometrie angepaßt werden.

- Es ist auch in vielen Fällen besonders günstig, wenn die Stopfen in einen Reinigungs-, Spül- oder Gleitmittelkreislauf eingeschleust werden, der durch die Verdichtungskammer und das Rohr geführt wird. Weiterhin hat es sich als besonders vorteilhaft herausgestellt, wenn je nach gegebenem Inspektionsbefund der Stopfen über ein ausgelöstes Signal automatisch weitere Stopfen in das Rohr eingeführt werden bzw. das inspizierte Rohr automatisch abgeführt und ein noch zu reinigendes oder zu kontrollierendes Rohr der Mündung der Verdichtungskammer zugeführt wird.

- Das erfindungsgemäße Verfahren wird vorteilhafterweise in einer Vorrichtung durchgeführt, bei der eine Zuführung für Stopfen, die mit einer Dusche für Reinigungs-, Spül- oder Gleitmittel versehen ist, mit einer Verdichtungskammer verbunden ist, und die Verdichtungskammer eine Preßmatrize, Preßstempel, eine TransportmittelZuführung und eine Mündung zur Aufnahme des Rohres enthält.

- Das erfindungsgemäße Verfahren und die Vorrichtung sowie weitere besonders günstige Ausgestaltungen der Vorrichtung werden anhand der schematischen Abbildungen I bis III beispielhaft näher erläutert.

- Aus einem Stopfenmagazin (1) (s. Abb. I), in dem sich ein Vorrat zylindrischer Stopfen (11), beispielsweise aus Filz, befindet, deren Durchmesser größer ist als der Innendurchmesser des zu behandelnden Rohres (9) ist, rollen Stopfen (11) über eine schiefe Ebene (30) auf eine Siebleiste (26) und werden auf ihr mittels eines taktweise arbeitenden Schiebers (29) unter eine Dusche (2) in Richtung einer Verdichtungskammer (3) geschoben. Die Dusche (2) besprengt die Stopfen (11) mit Wasch-, Spül- oder Lösungsmittel, dasauseinem Vorratsbehälter (24) über eine Pumpe (25) zugeführt wird. Überschüssiges Waschmittel tropft durch die Siebleiste (26) in eine Wanne (31), von wo es in den Vorratsbehälter (24) zurückgeführt wird. Die befeuchteten Stopfen (11) werden weitergeschoben und fallen bzw. rollen in eine Preßmatrize (5) der Verdichtungskammer (3). Mittels eines pneumatisch angetriebenen Stempels (4) wird der Stopfen (11) in einen entsprechend. geformten Kanal (32) gepreßt und dabei zu einem Zylinder (34) mit einem Durchmesseruntermaß von einigen Zehntelmillimetern gegenüber dem zu behandelnden Rohr (9) verdichtet. Der Stempelkragen (33) dichtet gleichzeitig die Verdichtungskammer (3) nach außen ab. Beim Verdichten freigesetztes überschüssiges Waschmittel kann durch das zu behandelnde Rohr (9) ablaufen. Dieses Rohr (9) ist in eine mit Dichtungselementen (7) versehene Mündung (8), die eine entsprechend geformte Rohreinlaufgeometrie aufweist und sich an der Verdichtungskammer (3) befindet, eingeführt. In dieser Position haben der verdichtete Stopfen (34) und das Rohr (9) eine gemeinsame Achse (22). Nunmehr wird durch eine in der Verdichtungskammer (3) befindliche Transportmedium-Zuführungsöffnung (6) ein Transportmedium, beispielsweise Preßluft, auf den verdichteten Stopfen (34) bei noch in Verdichtungsposition befindlichem,Stempel (4) gegeben. Dadurch wird der verdichtete Stopfen (34) längs des Kanals (32) einwandfrei in das zu behandelnde Rohr (9) eingeführt und durchgetrieben. Dabei dehnt sich der verdichtete Stopfen (34) entsprechend dem Innendurchmesser des Rohres (9) aus und behandelt beim Passieren des Rohres durch inniges Berühren die Rohrinnenwand intensiv.

- Die Auslösung des Druckluftstopfens wird manuell, vorteilhafterweise über einen Signalgeber (16) oder automatisch durchgeführt. Nach dem Passieren des Rohres (9) wird der Stopfen auf Verschmutzung inspiziert und begutachtet. Dabei können visuelle und andere an sich bekannte Kontrollmethoden angewendet werden. Je nach Inspektionsbefund können über den Signalgeber (16) weitere Stopfen (11) durch das Rohr (9) getrieben werden. Die Bedienung ist also unproblematisch und ungefährlich.

- In einer vorteilhaften Ausgestaltung wird das Rohr (9) mittels einer ansteuerbar arbeitenden Zu- und Abführungseinrichtung (12), die mit einem Magazin (13) für unbehandelte Rohre und mit einem Magazin (10) für behandelte Rohre versehen ist, in die Mündung (8) eingeführt.

- In besonderen Fällen ist es auch günstig, wenn ein horizontal bewegtes Transportgehäuse, das durch die Zuführungsöffnung (6) geführt ist, die Stopfen (11) durch das Rohr (9) schiebt.

- Als Ausgangsmaterial für die Stopfen kann auch würfel-oder säulenförmiges Material (siehe Abb. II), z.B. Würfel (18) aus Polypropylen, verwendet werden. Dabei ist es besonders günstig, wenn die Verdichtungskammer (3) horizontal arbeitende Preßstempel (14) und einen vertikal arbeitenden Preßstempel (15) enthält. Ferner ist es vorteilhaft, wenn die Preßmatrize (5), die Preßstempel (4, 14, 15) und die Mündung (8) auswechselbar angeordnet sind, da sich die Umrüstzeiten bei der Umstellung auf andere Rohrabmessungen fallweise verkürzen. _

- In einer weiteren besonders interessanten Ausgestaltung, die in Abb. III dargestellt ist, wird der verdichtete Stopfen (34) in einen Waschmittelkreislauf (17) eingeschleust. Dabei wird der Waschmittelstrom alternierend über die Verdichtungskammer (3) oder hinter dieser in den Kanal (32) zwischen einem entsprechend dimensionierten Durchgangsventil (19) und der Mündung (8) durch das Rohr (9) geführt. Dabei wird das Waschmittel aus einem Waschmittelvorratstank (28) von einer Pumpe (27) angesaugt und über ein Durchgangsventil (20) durch das zu reinigende Rohr (9) geleitet. Die Dichtung (7) verhindert, daß Waschmittel austritt. Gleichzeitig wird die Verdichtungskammer (3) mit einem Stopfen (11) beladen. Danach werden das bisher geschlossene Ventil (19) und ein weiteres bisher ebenfalls geschlossenes Dreiwegeventil (21) geöffnet und nach kurzer Verzögerung das Ventil (20) geschlossen. Der Waschmittelstrom drückt jetzt den komprimierten Stopfen (34) aus der Verdichtungskammer (3) in und durch das Rohr (9). Danach werden die Ventile wieder automatisch in die Ausgangsstellung gebracht, wobei ein Teil des in der Verdichtungskammer (3) stehenden Waschmittels durch das Dreiwegeventil (21) zum Anschluß (23) in den Waschmittelvorratstank (35) zurückfließt. Die entleerte Verdichtungskammer kann sodann erneut beladen werden. Das durch das Rohr (9)' gedrückte Waschmittel fließt über eine Rücklaufleitung, gegebenenfalls zusätzlich über Reinigungsvorrichtungen, in den Waschmittelvorratstank (28) zurück.

- Außer der Behandlung von geraden Rohren lassen sich auch in vielen Fällen gekrümmte Rohre reinigen und kontrollieren. Fallweise ist bei Verwendung entsprechend geeigneter Reinigungsmittel auch die Behandlung verkalkter Rohre möglich, da das erfindungsgemäße Stopfeneinführverfahren in Verbindung mit der Stopfenaufweitung im zu behandelnden Rohr zu einem besonders intensiven Kalkabtrag führt.

- Rohre mit eckigem Querschnittsprofil lassen sich ebenfalls auf die erfindungsgemäße Weise reinigen und inspizieren.

- Es hat sich herausgestellt, daß für das erfindungsgemäße Verfahren ein Verhältnis von Stopfenlänge zu Rohrinnendurchmesser zwischen 3 und 5 günstig ist. Aber auch davon abweichende Geometrien sind fallweise geeignet.

- Für stark verschmutzte Rohre haben sich Stopfen aus Schaumstoff gut bewährt, während für die erfindungsgemäße Behandlung von bereits verhältnismäßig sauberen Rohren Filzstopfen wegen ihres speziellen Andruckvermögens beim "Aufgehen" aus dem komprimierten, also verdichteten Zustand, hervorragend geeignet sind.

- Die Verdichtungskammer (3) sowie ihre Bestandteile können aus Metall oder Kunststoff, z.B. Teflon, gefertigt sein.

- Die Vorteile des erfindungsgemäßen Verfahrens, die neben der einfachen und ungefährlichen Bedienung im sehr geringen Zeitaufwand liegen, da das bisherige umständliche "Einfädeln" von Stopfen etc. in die Rohre entfällt, wird in den folgenden zwei Beispielen eindrucksvoll deutlich:

- Es waren verölte Wärmetauscherrohre, Edelstahl, Abmessungen 14 x 1 mm, Länge 40 Meter, zu reinigen.

- Stopfen: - Polypropylenschaumstoff,

- - Abmessungen vor der Verdichtungskammer 25 x 25 x 40 mm,

- - Untermaß des Durchmessers gegenüber dem Innenrohrdurchmesser 0,3 mm nach dem Verdichten,

- - Länge des verdichteten Stopfens ca. 50 mm

- Waschmittel: Alkalisches Waschmittel (Polyphosphat)

- "Schießintervall": 30 Sekunden

- Fördergeschwindigkeit des Stopfens durch das Rohr:

- 2,5 m/s bei einem Waschmitteldruck am Rohreingang von 4 bar.

- Nach dem zweiten Stopfen, also nach ca. 1 Minute, war die Rohrinnenoberfläche eines jeden Rohres nahezu sauber (visuelle Güteklasse "1"). Nach dem sechsten Stopfen, also nach ca. 3 Minuten, war die Rohrinnenoberfläche eines jeden Rohres entsprechend der Stopfeninspektion einwandfrei sauber (visuelle Güteklasse "O").

- Es waren bereits gereinigte Hüllrohre für Kernbrennelemente, Zircalloy, Abmessungen 10,75 x 0,4 mm, Länge 5,5 m, auf Sauberkeit zu endkontrollieren.

- Stopfen: - Filzstopfen, zylinderförmig,

- - Untermaß des Durchmessers gegenüber dem Innenrohrdurchmesser 0,3 mm nach dem Verdichten,

- - Länge des verdichteten Stopfens ca. 20 mm.

- Behandlungsmittel: Alkohol

- "Schießintervall": 10 Sekunden

- Fördermedium: ölfreie Preßluft

- Fördergeschwindigkeit des Stopfens durch das Rohr:

- 20 m/s.

- Nach dem ersten Stopfen, einschließlich der Stopfenverdichtung, nach weniger als ca. 10 Sekunden, war die Rohrinnenoberfläche eines jeden Rohres entsprechend der Stopfeninspektion einwandfrei sauber (visuelle Güteklasse "0").

Claims (9)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3235785 | 1982-09-28 | ||

| DE3235785 | 1982-09-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0104520A2 true EP0104520A2 (de) | 1984-04-04 |

| EP0104520A3 EP0104520A3 (de) | 1988-01-13 |

Family

ID=6174305

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83108923A Withdrawn EP0104520A3 (de) | 1982-09-28 | 1983-09-09 | Verfahren und Vorrichtung zum Reinigen und Kontrollieren der Innenoberfläche von Rohren |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0104520A3 (de) |

| JP (1) | JPS59136182A (de) |

| ZA (1) | ZA837035B (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0580314A1 (de) * | 1992-07-24 | 1994-01-26 | Matsui Manufacturing Co., Ltd. | Verfahren und Vorrichtung zur Innenreinigung eines Rohres |

| EP0581616A1 (de) * | 1992-07-31 | 1994-02-02 | Petroleo Brasileiro S.A. - Petrobras | Verfahren zum Entfernen von Wasser in Rohrleitungen mit einem bewegbaren zylindrischen Molch |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3531813A (en) * | 1968-09-17 | 1970-10-06 | Combustion Eng | Tube cleaning pellet gun |

| US3631555A (en) * | 1970-03-09 | 1972-01-04 | Combustion Eng | Tube-cleaning pellet gun |

| JPS5714193A (en) * | 1980-06-30 | 1982-01-25 | Hitachi Ltd | Distributing and controlling method of cleaning balls |

-

1983

- 1983-09-09 EP EP83108923A patent/EP0104520A3/de not_active Withdrawn

- 1983-09-21 ZA ZA837035A patent/ZA837035B/xx unknown

- 1983-09-28 JP JP58178390A patent/JPS59136182A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0580314A1 (de) * | 1992-07-24 | 1994-01-26 | Matsui Manufacturing Co., Ltd. | Verfahren und Vorrichtung zur Innenreinigung eines Rohres |

| EP0581616A1 (de) * | 1992-07-31 | 1994-02-02 | Petroleo Brasileiro S.A. - Petrobras | Verfahren zum Entfernen von Wasser in Rohrleitungen mit einem bewegbaren zylindrischen Molch |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS59136182A (ja) | 1984-08-04 |

| ZA837035B (en) | 1984-05-30 |

| EP0104520A3 (de) | 1988-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE68913473T2 (de) | Vorrichtung und Verfahren zur Reinigung vor Ort und Inbetriebnahme einer Anordnung von Düsen. | |

| EP2609310B1 (de) | Verfahren und vorrichtung zur reinigung von verkokten hohlräumen, insbesondere von einlasskanälen und ventilen eines verbrennungsmotors | |

| DE69307253T2 (de) | Verfahren zum Auskleiden der Innenwand eines Rohres | |

| DE2401120B2 (de) | Verfahren und Anlage zum Befüllen von Flüssigkeitskreisläufen | |

| EP0104520A2 (de) | Verfahren und Vorrichtung zum Reinigen und Kontrollieren der Innenoberfläche von Rohren | |

| DE2927324C2 (en) | Cleaning device for concrete pump - has chamber containing cleaning ball, moved from external disengaged position into injection position | |

| DE102012014551A1 (de) | Reinigungsanlage und Reinigungsverfahren | |

| DE8227161U1 (de) | Vorrichtung zum reinigen und kontrollieren der innenoberflaeche von rohren | |

| DE4432503C2 (de) | Verfahren zum Reinigen der Hohlkörper eines Wärmetauschers und Vorrichtung zur Durchführung des Verfahrens | |

| DE2112881A1 (de) | Verfahren und Vorrichtung zum Abstreifen von Behaeltern von einem Stempelteil in einer Ziehpresse | |

| DE2252360A1 (de) | Verfahren und vorrichtung zum reinigen einer fluessigkeitsrohrleitung | |

| DE2645938A1 (de) | Verfahren und vorrichtung fuer die reinigung und die beseitigung von verbrennungsrueckstaenden insbesondere bei heizkesselrohren | |

| DE4320095A1 (de) | Verfahren und Vorrichtung zur dosierten Einbringung von Pflege-, Reinigungs- und/oder Desinfektionsflüssigkeiten in zahnärztliche Absauganlagen | |

| EP1206979A1 (de) | Verfahren und Vorrichtung zur Reinigung von Gegenständen mittels eines komprimierten Reinigungsfluids | |

| DE19701010A1 (de) | Verfahren zur Sanierung der Innenwände festverlegter Rohrleitungen | |

| DE2944874A1 (de) | Anlage zur oberflaechenbehandlung von rohren | |

| EP0361129A2 (de) | Verfahren und Vorrichtung zum Reinigen von Flaschen | |

| DE3218662A1 (de) | Verfahren und vorrichtung zum biegen von rohren | |

| DE4209439C2 (de) | Verfahren und Vorrichtung zur Entleerung und Entsorgung von flüssigen und gasförmigen Medien aus einem Behälter und damit verbundenen Rohrleitungen | |

| DE102023116934B4 (de) | Rundläuferpresse und Verfahren zum Vorreinigen des Pressengehäuses einer Rundläuferpresse | |

| DE2047542A1 (de) | ||

| DE4107854A1 (de) | Vorrichtung zur behandlung, insbesondere zur reinigung, von oberflaechen | |

| DE10343243B4 (de) | Verfahren und Vorrichtung zum Spülen und Entleeren eines mit feststoffartigen Rückständen gefüllten Rückstandtanks einer biologischen Kläranlage | |

| DE102004047935B3 (de) | Vorrichtung zur Reinigung von Walzenoberflächen in Druckmaschinen | |

| DE9203905U1 (de) | Vorrichtung zur Entleerung und Entsorgung von flüssigen und gasförmigen Medien aus einem Behälter und damit verbundenen Rohrleitungen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19830909 |

|

| AK | Designated contracting states |

Designated state(s): AT DE FR GB |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT DE FR GB |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 17Q | First examination report despatched |

Effective date: 19880629 |

|

| 18W | Application withdrawn |

Withdrawal date: 19880802 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: WOLFF, WILLI Inventor name: KNICHELMANN, WINFRIED Inventor name: BADER, EBERHARDT |