EP0081443B1 - Procédé de préréglage d'une machine offset à sec - Google Patents

Procédé de préréglage d'une machine offset à sec Download PDFInfo

- Publication number

- EP0081443B1 EP0081443B1 EP82420171A EP82420171A EP0081443B1 EP 0081443 B1 EP0081443 B1 EP 0081443B1 EP 82420171 A EP82420171 A EP 82420171A EP 82420171 A EP82420171 A EP 82420171A EP 0081443 B1 EP0081443 B1 EP 0081443B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- template

- blanket

- sector

- axis

- plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F13/00—Common details of rotary presses or machines

- B41F13/08—Cylinders

- B41F13/10—Forme cylinders

- B41F13/12—Registering devices

- B41F13/16—Registering devices with means for displacing the printing formes on the cylinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F27/00—Devices for attaching printing elements or formes to supports

- B41F27/005—Attaching and registering printing formes to supports

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S101/00—Printing

- Y10S101/36—Means for registering or alignment of print plates on print press structure

Definitions

- the present invention relates to a method for presetting a dry offset machine intended for printing cylindrical or conical parts.

- Many products are presented in cylindrical or conical containers, so for example in the field of cosmetics, aerosol tubes and jars are used. Glue tubes, yogurt jars and spray paints are other examples.

- the decoration or the indications which appear on these containers are printed by means of dry offset machines. These machines are quite expensive, so it is advisable to use them almost continuously to amortize them. This is even more imperative when the printing is carried out by a machine integrated into a complete production line in which the parts are shaped, printed, dried, undergo a final machining and are even sometimes filled and packaged. In such production lines, any downtime presents a considerable loss.

- the margins of the printed area of the transparent proof piece corresponding to a printing plate or working plate are aligned with reference lines drawn on a template and central coordinate lines are drawn on this transparent test piece as an extension of the central coordinate lines also written on the template. Then, the transparent test piece is positioned on a perforation device using these central coordinate lines and two holes of location determined with respect to these lines are perforated there, which makes it possible to position the test piece on the cylindrical device for fixing the printing plate using two lugs carried by this device, then adjusting the position of the printing plate, placed on the device below the transparent test piece, by moving this printing plate to make its printed image coincide with that of the proof piece.

- the precision of the adjustment in machine depends on the precision with which the perforations were practiced as well as on the exact adjustment of the pins or claws to the shape of the perforations. This precision is limited by the necessary characteristics of the material used to make the plates, as well as by the difficulty of making claws which are both mobile and which however have no play. In practice, these systems are little used because they do not give not full satisfaction.

- the machine shots are therefore adjusted most of the time by trial and error, the duration of the operation then depending on the skill or luck of the machine operator. For a four-color machine, therefore having four sectors on which four plates are mounted, the setting time is approximately two hours. It is with the intention of reducing this adjustment time to approximately fifteen minutes that the present invention was made.

- the method of the invention uses, analogously to the prior art, reference axes and reference crosses.

- two reference axes and reference crosses are reproduced on all the templates and clichés which are taken from a basic matrix film on which these axes and these crosses have been engraved.

- the transfer of the reference axes of each template to the corresponding sector, once the position of this template has been set, will then allow quick and precise adjustment of the position of the pictures.

- the layout of the reference axes on the sectors and the adjustment of the photographs are made by means of perforations of the templates and photographs, not used in themselves as a means of positioning as is known from the prior art, but as windows .

- the method of the invention differs from the prior art by the use of printing tests for the precise adjustment of the master template and the other templates on the corresponding sectors.

- the adjustment of the position of the master template on the corresponding plate holder sector is thus carried out using printing tests with the blanket and with a test piece: alignment bars carried by the master template then deposit images on the blanket, these images are the source of images deposited on the proof-piece then redeposited by it on the blanket, and the misalignment of these redeposited images with respect to the images deposited on the blanket by the bars of the master jig allow the position of this master jig to be adjusted.

- the positions of the other templates on their respective sectors are then adjusted more simply by means of printing tests with the blanket without proof-piece, by comparing the positions of the images of the reference crosses deposited on the blanket by the template to set and by the master template already set.

- the tracing of the axes on each sector follows the adjustment of the corresponding template by tracing portions of axes through the perforations of the template as already indicated, then by tracing the axes connecting these portions after removing the template.

- a process as described in the preamble of claim 1 is known from the specification FR-A-2312373.

- the method of adjusting the machine and adjusting the working plates on such a machine comprises, according to the invention, operations or steps for preparing the films, templates and plates used (steps a) to f)), then adjustment steps g) to i).

- the operations or stages of preparation are:

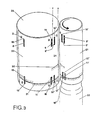

- Figure 3 does not show the image printed on the blanket as it actually appears, in fact, the templates being engraved in positive, they are "readable”, which has the consequence that the blanket is "unreadable” since the image is reversed. In the drawing, this inversion has been deliberately ignored so that the reader finds the various elements in the same arrangement in all the figures.

- the preset template is a thin plate, identical to those usually used in dry offset.

- the template 1 is produced according to the same process as a working plate.

- the various elements that appear on the template in the figures are first arranged on a lithorthochromatic film allowing copying on photopolymer plates, the plates then being immersed in a washing bath creating the relief.

- Usual locating crosses 2 in photoengraving are placed on a film.

- Two axes AA 'and BB' are added.

- the axis AA ′ is arranged parallel to the axis of rotation of the plate-holding sector on which the template will be fixed in a subsequent step.

- the axis AA ' is located near the right hooking margin 3 of the template. Its position more or less close to said margin does not play a role.

- the second axis BB ' is then arranged perpendicular to the axis AA' in the variant presented.

- the direction of the axis BB ' is not, however, necessarily perpendicular to the axis AA', but it is preferable that the two axes form an angle between 80 and 100 ° between them.

- the film carrying the locating crosses 2 and the axes AA 'and BB' constitutes a basic matrix.

- the two right bars 9 and 11 are placed at a distance from the right edge 12 of the plate which varies according to the machine on which the plates will have to work. For a machine of the W1FAG type, the distance which separates the right edge 12 of the plate from the right edge 13 of the bars 9 and 11 is fixed at 40 mm.

- the top 14 of the bar 9 is arranged 25 mm from the top of the plate 15.

- the base 16 of the bar 11 is located 25 mm from the bottom of the plate 17.

- the two left bars 8 and 10 have the same dimensions as the two bars on the right. Their positioning on the photograph takes into account two factors. First, their position is determined by two perpendicular to the axis AA '. One of them is raised by the vertex 14 of the right upper bar 9. The vertex 18 of the bar 8 is aligned on this perpendicular. In the same way, the base 16 of the bar 11 and the base 19 of the bar 10 are aligned on the same perpendicular to the axis AA '.

- the distance which separates the right side 13 of the two right bars 9 and 11 from the left side 20 of the two left bars 8 and 10 is determined by the development of the parts on which the printing will finally take place.

- the usual diameters of the parts which are printed by means of plates of the format shown are 35, 40 and 45 mm.

- the developments of these parts are therefore respectively 109.2 mm, 124.8 mm and 140.4 mm.

- the distance is 124.8 mm and thus corresponds to a part 40 mm in diameter.

- the number of templates that must be engraved depends on the number of color groups in the machine. For a dry offset press with four color groups, four templates are produced.

- the first of these four templates includes all the elements described so far, namely the cross marks 2, the positioning axes AA 'and BB' and the alignment bars. 8,9,10 and 11 (fig. 2).

- the other three templates are identical to each other, but only have crosses 2 and axes AA 'and BB' (fig. 1).

- the presetting begins with the positioning of the master template on the first color group of the machine.

- the master jig 100 is the one which has the alignment bars 8, 9, 10 and 11 in addition to the crosses 2 and the axes AA 'and BB'.

- the master template is fixed on the sector corresponding to the first group.

- a test piece 21 is then placed on the workpiece mandrel 22 (fig. 3).

- a passage is made with the blanket 23.

- the ink is transferred from the template to the blanket 23 then, from the latter, to the test piece 21.

- the end of the blanket 23 is not not yet adjusted and an additional part 24 protrudes. Therefore, the blanket 23 is in contact with the test piece 21 over a developed length greater than the development of the piece.

- the ink that the blancher 23 deposited on the proof piece 21 is redeposited, after the piece has completed a full turn, on the additional part of the blanket.

- the first patterns deposited by the blanket are the bars 8 and 20, these are printed 8 'and 10' on the piece 21 then redeposited on the blanket 8 "and 10". It is then checked that the top 18 "of the bar 8" is aligned at the same height as the top 14 of the bar 9 which marks the end of the blanket. We also check the alignment of the base 19 "of the bar 10" with the base 16 of the bar 11. If the vertices 18 "and 14 and the bases 19" and 16 are not aligned, we adjust the master template 100 on the sector by the set of fixing bars 34 (fig. 6) until said alignment is obtained. When the alignment is obtained, we have the demonstration that the axis AA 'as well as the alignment bars 8, 9, 10 and 11 are well oriented parallel to the axis of rotation of the sector.

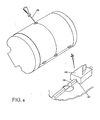

- the master template 100 being correctly positioned on the first sector, the sector is marked (fig. 4) by means of a stylus by tracing two marks aligned on the axis AA 'by the perforations 4 and 6 and two others marks aligned on the axis BB 'by the perforations 5 and 7.

- the guide has a countersink 28 which follows the relief of the axis 28 and drives the stylus by sliding on the rail formed by the relief of the axis.

- one of the three identical templates shown in fig. 1. We then pass over the blanket, but without using a proof piece this time.

- the master template 100 which is mounted on the first sector deposits its patterns, in particular the locating crosses 2 on the blanket as in FIG. 3.

- the second template 1 in turn deposits its patterns, as shown in FIG. 1 on the blanket.

- the second template is then adjusted on the second sector until its locating crosses 2 exactly coincide on the blanket with the crosses 2 left by the master template 100.

- the marking of the second is practiced sector in the same way as for the first.

- the templates receive, in addition to the elements already described, gauges 29 making it possible to control the pressure on the blanket as well as the lining and millimeter scales 30, 31 and 32.

- the gauges 29 are arranged differently on each of the four output templates that the gauges of each template leave a distinct imprint on the blanket.

- the millimeter scales each have their own function.

- Ladders 30 and 31 are arranged on the master template (fig. 7).

- the origin of the scale 30 is placed on the blanket end line which is determined by the straight edge 13 of the alignment bars 9 and 11. As mentioned above, the blanket is longer than the development of the proof piece.

- the scale 30 is printed from the master template on the additional part 24 of the blanket (fig. 3). Reading the reported scale 30 gives the exact indication of the length of the additional part 24 which will have to be deleted. This indication makes it possible to adjust the blanket holder sector 33 so that the real end X of the blanket coincides with the ideal end Y determined by the straight edge 13 of the alignment bars 9 and 11.

- the second millimeter scale 31 (fig.

- a millimeter scale 32 is arranged (fig. 8). It was originally carried over from scale 31; its axis is parallel to the axis AA '.

- the ladder 31 extends over the entire length of the master template, because it often happens that the sectors of a machine are in a totally desynchronized phase.

- the scale 32 printed by the second template for example can be found both on the far left and on the far right of the imprint left by the master template on the blanket.

- the measurement of the correction to be made can be read directly at the point of intersection between the scale 31 and the scale 32.

- the correction in development, ie the synchronization of the sectors, can be read on the scale 31; the correction affecting the height positioning of the template on the sector can be read on the scale 32.

- the assembly formed by the scales 31 of the master template and 32 of each of the three other templates has the same function as the locating crosses 2 , but occurs when the amplitude of the corrections is greater.

- the machine When the machine is preset, that is to say when the axes AA 'and BB' have been traced on the four sectors, the machine is ready to receive the working shots and to start the serial printing of the parts.

- the setting in machine of the sets of stereotypes is summarized for the operator to check the coincidence of the axes AA 'and BB' traced on the sector with the axes AA 'and BB' engraved on the stereotype (fig. 6e).

- the operator just has to adjust the picture by the play of the fixing bars 34 (fig. 6) by bringing the axes in superposition.

- the machine preset allows different formats to be used; in fact, the axis AA 'being close to the attachment margin 3, whatever the size of the plate, it is possible to punch two holes revealing the axis AA'. Regarding the axis BB ', it will be halfway up if the picture is large, it will be at the top of the picture if it is small.

- the advantage of the present invention compared to already known solutions is that it succeeds in moving the adjustment moment to a certain extent, or more precisely in dividing the adjustment into two distinct stages.

- the first step is to preset the machine. This is a little longer than the setting as it is usually practical, but it has the merit of deploying a permanent effect, and therefore does not have to be repeated.

- the second step closely dependent on the first, consists in shifting the timing of the adjustment of the plate on the sector or, more precisely, in presetting it so that the adjustment in machine is limited to a simple control, thus eliminating the groping which immobilizes the machine too much.

- the already known systems also try to shift the timing of the adjustment, but, in addition to their uncertain functioning, they have the handicap of asking for total precision in an operation (the perforation of the pictures) which is precisely that which is least suitable for it.

- the present invention requires the same precision of an operation which lends itself perfectly to it (copying the matrix film) whereas the perforations used are made with relative precision without any resulting disadvantage.

Landscapes

- Mechanical Engineering (AREA)

- Engineering & Computer Science (AREA)

- Printing Methods (AREA)

- Control Of Motors That Do Not Use Commutators (AREA)

- Diaphragms For Electromechanical Transducers (AREA)

- Amplifiers (AREA)

- Apparatuses And Processes For Manufacturing Resistors (AREA)

- Auxiliary Devices For And Details Of Packaging Control (AREA)

- Bidet-Like Cleaning Device And Other Flush Toilet Accessories (AREA)

- Washing And Drying Of Tableware (AREA)

- Drying Of Solid Materials (AREA)

- Superconductors And Manufacturing Methods Therefor (AREA)

- Pens And Brushes (AREA)

- Transition And Organic Metals Composition Catalysts For Addition Polymerization (AREA)

- Surgical Instruments (AREA)

- Inking, Control Or Cleaning Of Printing Machines (AREA)

- Vehicle Body Suspensions (AREA)

- Optical Recording Or Reproduction (AREA)

- Printing Plates And Materials Therefor (AREA)

- Steering Control In Accordance With Driving Conditions (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Ultra Sonic Daignosis Equipment (AREA)

- Ceramic Products (AREA)

- Discharging, Photosensitive Material Shape In Electrophotography (AREA)

- Treating Waste Gases (AREA)

- Soil Working Implements (AREA)

- Dry Formation Of Fiberboard And The Like (AREA)

- Oscillators With Electromechanical Resonators (AREA)

- Pinball Game Machines (AREA)

- Looms (AREA)

- Manufacture Or Reproduction Of Printing Formes (AREA)

Description

- La présente invention concerne un procédé de préréglage d'une machine offset à sec destinée à l'impression de pièces cylindriques ou coniques. De très nombreux produits sont présentés dans des récipients cylindriques ou coniques, ainsi par exemple dans le domaine des cosmétiques, on utilise des tubes aérosols et des pots. Les tubes de collé, les pots de yoghourt et les peintures en spray en sont d'autres exemples. La décoration ou les indications qui figurant sur ces récipients sont imprimés au moyen de machines offset à sec. Ces machines sont d'un coût assez élevé, aussi convient-il de les utiliser de manière quasi continue pour les amortir. Cela est encore plus impératif lorsque l'impression est réalisée par une machine intégrée à une ligne complète de fabrication dans laquelle les pièces sont façonnées, imprimées, séchées, subissent un usinage final et sont même quelquefois remplies et emballées. Dans de telles lignes de production, tout arrêt présente une perte considérable. Or, il faut bien arrêter la ligne au moment de changer les clichés pour entamer une nouvelle série de pièces aux motifs différents. Vu le coût d'immobilisation de la machine, le temps consacé à la mise en place et au réglage d'un nouveau jeu de clichés doit être réduit au minimum. Cette préoccupation se retrouve d'ailleurs dans d'autres domaines où l'impression intervient et a donné lieu à de nombreuses tentatives. Il existe ainsi diverses solutions qui sont exposées notamment dans des documents de brevets. La plupart de ces solutions obéissent à un même principe: combiner l'opération de fixation ou d'accrochage du cliché sur le secteur porte-cliché avec l'opération de réglage des clichés entre eux. L'application de ce principe se traduit en général par l'aménagement dans le cliché de perforations dans lesquelles des ergots ou des griffes d'accrochage solidaires du secteur viennent se loger puis tendent et mettent en place le cliché sur le secteur.

- Dans le procédé d'impression décrit par le document GB-A-871 664, les marges de l'aire imprimée de la pièce-épreuve transparente correspondant à une plaque d'impression ou cliché de travail sont alignées avec des lignes- repères tracées sur un gabarit et des lignes de coordonnées centrales sont tracées sur cette pièce-épreuve transparente dans le prolongement des lignes de coordonnées centrales également inscrites sur le gabarit. Ensuite, la pièce-épreuve transparente est positionnée sur un dispositif de perforation à l'aide de ces lignes de coordonnées centrales et deux trous d'emplacement déterminé par rapport à ces lignes y sont perforés, ce qui permet de positionner la pièce-épreuve sur le dispositif cylindrique de fixation de la plaque d'impression à l'aide de deux ergots portés par ce dispositif, puis d'ajuster la position de la plaque d'impression, placée sur le dispositif en-dessous de la pièce-épreuve transparente, en déplaçant cette plaque d'impression pour faire coïncider son image imprimée avec celle de la pièce épreuve.

- Dans ce procédé comme dans les autres solutions déjà connues, la précision du réglage en machine est tributaire de la précision avec laquelle les perforations ont été pratiquées ainsi que de l'ajustage exact des ergots ou griffes à la forme des perforations. Cette précision est limitée par les caractéristiques nécessaires du matériau utilisé pour confectionner les clichés, ainsi que par la difficulté de réaliser des griffes à la fois mobiles et n'ayant cependant aucun jeu. Dans la pratique, ces systèmes sont peu utilisés car ils ne donnent pas pleine satisfaction. Le réglage des clichés en machine est donc réalisé la plupart du temps par tâtonnements, la durée de l'opération dépendant alors de l'habileté ou de la chance du conducteur de la machine. Pour une machine à quatre couleurs, ayant par conséquent quatre secteurs sur lesquels quatre clichés sont montés, le temps de réglage est d'environ deux heures. C'est dans le dessein de ramener ce temps de réglage à environ quinze minutes que la présente invention a été faite.

- Le procédé de l'invention utilise, de façon analogue à l'art antérieur, des axes repères et des croix de référence. Dans le procédé de l'invention, deux axes repères et des croix de référence sont reproduits sur tous les gabarits et clichés qui sont tirés d'un film-matrice de base sur lequel on a gravé ces axes et ces croix. Le report des axes repères de chaque gabarit sur le secteur correspondant, une fois la position de ce gabarit réglé, permettra ensuite le réglage rapide et précis de la position des clichés. Le tracé des axes repères sur les secteurs et le réglage des clichés se font grâce à des perforations des gabarits et des clichés, non pas utilisées en elles-mêmes comme un moyen de positionnement comme cela est connu de l'art antérieur, mais comme fenêtres. En effet, on trace sur chaque secteur porte-cliché des portions d'axes à travers les perforations du gabarit correspondant réglé en position, et ensuite on aligne les axes de chaque cliché avec les portions d'axes du secteur visibles à travers les perforations de ces clichés. Le centrage et le positionnement des perforations sur les axes n'ont pas besoin d'être précis car ils n'influencent pas le positionnement des secteurs porte-clichés ou des clichés.

- Outre cette utilisation particulière de perforations, le procédé de l'invention se distingue de l'art antérieur par l'utilisation d'essais d'impression pour le réglage précis du maître-gabarit et des autres gabarits sur les secteurs correspondants.

- Le réglage de la position du maître-gabarit sur le secteur porte-cliché correspondant est ainsi effectué à l'aide d'essais d'impression avec le blanchet et avec une pièce-épreuve: des barres d'alignement portées par le maître-gabarit déposent alors des images sur le blanchet, ces images sont la source d'images déposées sur la pièce-épreuve puis redéposées par celle-ci sur le blanchet, et les défauts d'alignement de ces images redéposées par rapport aux images déposées sur le blanchet par les barres du maître-gabarit permettent de régler la position de ce maître-gabarit.

- Les positions des autres gabarits sur leurs secteurs respectifs sont ensuite réglées plus simplement à l'aide d'essais d'impression avec le blanchet sans pièce-épreuve, en comparant les positions des images des croix de référence déposées sur le blanchet par le gabarit à régler et par le maître-gabarit déjà réglé.

- Le traçage des axes sur chaque secteur suit le réglage du gabarit correspondant en traçant des portions d'axes à travers les perforations du gabarit comme déjà indiqué, puis en traçant les axes reliant ces portions après avoir enlevé le gabarit.

- Comme cela est décrit dans l'exemple qui suit, on peut utiliser de façon auxiliaire des échelles graduées, soit pour ajuster la longueur du porte-blanchet, soit en complément pour régler plus facilement les problèmes de désynchronisation des secteurs de la machine offset.

- Un procédé comme decrît dans le preambule de la revendication 1 est connû du fascicule FR-A-2312373.

- Le procédé de réglage de la machine et de réglage des clichés de travail sur une telle machine comprend selon l'invention des opérations ou étapes de préparation des films, gabarits et clichés utilisés (étapes a) à f)), puis des étapes de réglage g) à i). Les opérations ou étapes de préparation sont:

-

- a) on utilise d'abord un film-matrice de base, en gravant sur un film des croix de référence ainsi que deux axes AA' et BB' sensiblement perpendiculaires, l'un des axes AA' étant orienté de telle sorte que son image sur les gabarits soit parallèle à l'axe de rotation du secteur porte-cliché sur lequel ce gabarit sera monté;

- b) on prépare un film-matrice enrichi, en disposant sur une copie du film-matrice de base des barres d'alignement parallèles à l'axe AA', barres dont les images sur le maître-gabarit marqueront de préférence pour les unes le début du développé de la pièce sur laquelle s'effectuera l'impression, pour les autres la fin du blanchet;

- c) on tire un maître-gabarit à partir du film-matrice enrichi et on dispose éventuellement sur ce maître-gabarit des échelles d'ajustement;

- d) on tire les autres gabarits à partir du film-matrice de base et on dispose éventuellement sur chacun d'eux une échelle d'ajustement;

- e) on réalise quatre perforations de la même façon et à peu près aux mêmes endroits sur chacun des gabarits (maître-gabarit et autres gabarits) dont deux perforations sur l'axe AA' en haut et en bas de chaque gabarit, et deux perforations sur l'axe BB';

- f) on prépare chaque cliché de travail à partir d'une copie du film-matrice de base, en effectuant sur cette copie des perforations disposées comme sur les gabarits, et en gravant au voisinage de ces perforations les images des axes AA' et BB' figurant sur ladite copie.

- Le réglage de la machine consiste alors en un réglage du maître-gabarit (étape g)) et en des réglages des autres gabarits (étapes h)) au moyen d'essais d'impression de deux types, puis en le gravage des axes repères AA' et BB' sur les secteurs correspondants en utilisant les perforations des gabarits réglés (étape i)):

- g) le maître-gabarit est fixé sur le premier secteur porte-cliché, encré, puis on effectue une passe d'impression avec le blanchet et une pièce-épreuve. Pour régler la position du maître-gabarit, on vérifie la position des images de deux barres d'alignement redéposées sur le blanchet par les images desdites barres imprimées par le blanchet sur la pièce-épreuve, en la comparant à la position des images de ces barres déposées en premier sur le blanchet par le maître-gabarit;

- h) on place ensuite un gabarit sur chaque autre secteur porte-cliché on l'encre et on fait une passe avec le blanchet, sans pièce-épreuve. Puis on adjuste la position de chaque gabarit en faisant coïncider les images de ses croix de référence sur le blanchet avec les images des mêmes croix déposées sur le blanchet par le maître-gabarit dont la position a été ajustée en g). On utilise éventuellement les images des échelles d'ajustement déposées sur le blanchet, pour le réglage de la fin réelle du blanchet, et/ou pour régler la synchonisation des secteurs et le positionnement en hauteur des gabarits sur les secteurs, comme cela est expliqué dans l'exemple qui suit;

- i) une fois le réglage de chaque gabarit effectué sur la secteur correspondant, qu'il s'agisse du maître-gabarit réglagé selon g) ou des autres gabarits réglés ensuite selon h), chaque secteur est marqué, habituellement par gravage, au travers des perforations du gabarit avec des repères ou portions d'axes alignés avec l'axe AA' d'un part et avec l'axe BB' d'autre part. Puis, on enlevè le gabarit du secteur, et on complète le tracé des axes AA' et BB' sur le secetur en reliant les repères précédents.

- Le préréglage de la machine est alors terminée, et les réglages de clichés peuvent ensuite se faire simplement:

- j) chaque cliché de travail est ensuite positionné une son secteur porte-cliché en alignnant les portions des axes AA' et BB' gravées au voisinage des perforations dudit cliché, avec les axes AA' et BB' gravés sur le secteur.

- La solution selon l'invention est définie dans la revendication 1.

- Le procédé est décrit ci-dessous en détail dans le cas d'une machine offset à sec à quatre couleurs.

- La figure 1 montre un gabarit de préréglage

- La figure 2 montre le maître gabarit

- La figure 3 montre une vue d'un secteur porte-blanchet et d'une pièce-épreuve

- La figure 4 montre une vue du marquage d'un secteur

- La figure 4b montre une vue du guide de marquage

- La figure 5 montre une vue d'un secteur sur lequel des axes sont tracés

- La figure 6 montre une vue d'un cliché de travail (ou d'un gabarit) lors de la mise en position sur un secteur

- La figure 6e montre l'apparition par une perforation de l'axe tracé sur un secteur

- La figure 7 montre une variante enrichie du maître-gabarit et

- La figure 8 montre une variante enrichie d'un gabarit.

- La figure 3 ne montre pas l'image imprimée sur le blanchet telle qu'elle se présente en réalité, en effet, les gabarits étant gravés en positif, ils sont "lisibles", ce que a pour conséquence que le blanchet est "illisible" puisque l'image est inversée. Dans le dessin, on a volontairement ignoré cette inversion pour que le lecteur retrouve les divers éléments dans la même disposition dans toutes les figures.

- Comme on le voit à la fig. 1, le gabarit de préréglage est un cliché mince, identique à ceux utilisés usuellement en offset à sec. Le gabarit 1 est réalisé selon le même processus qu'un cliché de travail. Les divers éléments qui apparaissent sur le gabarit dans les figures sont d'abord disposés sur un film lith- orthochromatique permettant la copie sur plaques photopolymères, les plaques étant ensuite plongées dans un bain de lavage créant le relief.

- Dans la description qui suit, les divers éléments gravés participant à l'invention sont décrits tels qu'ils apparaissent sur le cliché réalisé. Les opérations qui permettent de réaliser le film, et de graver ensuite les plaques sont une technique bien connue des hommes du métier et ne sont pas décrites ici.

- Des croix de repérage 2 usuelles en photogravure sont disposée sur un film. On ajoute deux axes AA' et BB'. L'axe AA' est disposé parallèlement à l'axe de rotation du secteur porte-cliché sur lequel le gabarit sera fixé dans une étape ultérieure. L'axe AA' est situé à proximité de la marge d'accrochage droite 3 du gabarit. Sa position plus ou moins rapprochée de ladite marge ne joue pas de rôle. Le deuxième axe BB' est ensuite disposé perpendiculairement à l'axe AA' dans la variante présentée. La direction de l'axe BB' n'est cependant pas nécessairement perpendiculaire à l'axe AA', mais il est préférable que les deux axes forment entre eux un angle compris entre 80 et 100°. Le film portant les croix de repérage 2 et les axes AA' et BB' constitue une matrice de base. Sur une copie de cette matrice, on dispose ensuite (fig. 2) quatre barres d'alignment 8, 9, 10 et 11 rigoureusement parallèles à l'axe AA', donc à l'axe de rotation du secteur porte-cliché. Ces barres ont une largeur de 5 mm et une longueur de 35 mm dans la variante représentée. Les deux barres de droite 9 et 11 sont placées à une distance du bord droit 12 du cliché qui varie selon la machine sur laquelle les clichés auront à travailler. Pour une machine du type W1FAG, la distance qui sépare le bord droit 12 du cliché du bord droit 13 des barres 9 et 11 est fixée à 40 mm. Le sommet 14 de la barre 9 est disposé à 25 mm du haut du cliché 15. La base 16 de la barre 11 est située à 25 mm du bas du cliché 17. Les deux barres de gauche 8 et 10 ont les mêmes dimensions que les deux barres de droite. Leur positionnement sur le cliché tient compte de deux facteurs. Premièrement, leur position est déterminée par deux perpendiculaires à l'axe AA'. L'une d'elles est élevée par le sommet 14 de la barre supérieure droite 9. Le sommet 18 de la barre 8 est aligné sur cette perpendiculaire. De la même façon, on aligne la base 16 de la barre 11 et la base 19 de la barre 10 sur une même perpendiculaire à l'axe AA'. Secondement, la distance qui sépare le côté droit 13 des deux barres de droite 9 et 11 du côté gauche 20 des deux barres de gauche 8 et 10 est déterminée par le développement des pièces sur lesquelles l'impression aura finalement lieu. Les diamètres usuels des pièces qui sont imprimées au moyen de clichés du format représenté sont 35, 40 et 45 mm. Les développements de ces pièces sont donc respectivement de 109,2 mm, 124,8 mm et 140,4 mm. Dans la variante représentée à la fig. 2, la distance est de 124,8 mm et correspond ainsi à une pièce de 40 mm de diamètre. Il est aussi envisagé de faire figurer sur un même gabarit les barres correspondant à plusieurs développements (fig. 7). Le nombre de gabarits qui doivent être gravés dépend du nombre de groupes couleur que comporte la machine. Pour une presse offset à sec à quatre groupes couleur, quatre gabarits sont réalisés. Le premier de ces quatre gabarits, le maître-gabarit 100 qui correspond au premier secteur, comporte tous les éléments décrits jusqu'ici, à savoir les croix de reprérage 2, les axes de positionnement AA' et BB' et les barres d'alignement 8,9,10 et 11 (fig. 2). Les trois autres gabarits sont identiques l'un à l'autre, mais ne comportent que les croix 2 et les axes AA' et BB' (fig. 1). Une fois les quatre gabarits réalisés, on pratique sur chacun d'eux quatre perforations. Les quatre perforations sont positionnées de la même façon et aux mêmes endroits sur chaque gabarit. On pratique, centrées sur l'axe AA', deux perforations 4 et 6 d'un diamètre de l'ordre de 5 à 10 mm, l'une des perforations 4 pratiquée dans le haut du cliché, l'autre 6 dans le bas. Ces perforations sont circulaires dans le dessin, mais on envisage également d'autres formes, notamment oblongues, carrées ou triangulaires. Deux autres perforations sont ensuite pratiquées sur l'axe BB', l'une 5 sur la droite du gabarit et centrée à la fois sur l'axe BB' et sur l'axe AA'. Cette perforation est également prévue à l'écart de l'axe AA', mais la variante représentée aux fig. 1 et 2 permet d'avoir par la suite un troisième repère 5 qui vient s'ajouter aux deux perforations 4 et 6 de l'axe AA' déjà décrites. Une deuxième perforation 7 est pratiquée sur l'axe BB', mais sur la gauche du gabarit cette fois. Les quatre gabarits sont ensuite cintrés jusqu'à une courbure à peine plus ouverte que celle des secteurs sur lesquels les gabarits seront montés. Une fois les gabarits perforés et cintrés, ils sont montés en machine. Le préréglage de la machine peut alors être effectué. Le préréglage débute par le positionnement du maître-gabarit sur le premier groupe couleur de la machine. Le maître-gabarit 100 est celui qui possède les barres d'alignement 8, 9, 10 et 11 en plus des croix 2 et des axes AA' et BB'. On fixe le maître-gabarit sur le secteur correspondant au premier groupe. On place ensuite une pièce-épreuve 21 sur le mandrin porte-pièce 22 (fig. 3). Après encrage du gabarit, on effectue un passage avec le blanchet 23. L'encre se reporte du gabarit sur le blanchet 23 puis, de celui-ci, sur la pièce-épreuve 21. A ce stade la fin du blanchet 23 n'est pas encore ajustée et une partie supplémentaire 24 dépasse. De ce fait, le blanchet 23 est en contact avec la pièce-épreuve 21 sur une longueur développée plus grande que le développement de la pièce. Il en résulte que l'encre que le blancher 23 a déposé sur la pièce-épreuve 21 est redéposée, après que la pièce ait effectué un tour complet, sur la partie supplémentaire du blanchet.

- Comme le montre la fig. 3, les premiers motifs déposés par le blanchet sont les barres 8 et 20, celles-ci sont imprimées 8' et 10' sur la pièce 21 puis redéposées sur le blanchet 8" et 10". On vérifie alors que le sommet 18" de la barre 8" est bien aligné à la même hauteur que le sommet 14 de la barre 9 qui marque la fin du blanchet. On vérifie également l'alignement de la base 19" de la barre 10" avec la base 16 de la barre 11. Si les sommets 18" et 14 et les bases 19" et 16 ne sont pas alignés, on ajuste le maître-gabarit 100 sur le secteur par le jeu des barrettes de fixation 34 (fig. 6) jusqu'à obtention dudit alignement. Lorsque l'alignement est obtenu, on a la démonstration que l'axe AA' ainsi que les barres d'alignement 8, 9, 10 et 11 sont bien orientées parallèlement à l'axe de rotation du secteur.

- Selon que la machine offset tourne dans le sens de la marche des aiguilles d'une montre (Type WIFAG) (fig. 3) ou dans le sens inverse, la fin du blanchet se trouvera sur la droite ou sur la gauche, dans ce cas, toutes les positions des éléments ci-dessus sont simplement inversées.

- Le maître-gabarit 100 étant correctement positionné sur le premier secteur, on procède au marquage du secteur (fig. 4) au moyen d'un stylet en traçant deux repères alignés sur l'axe AA' par les perforations 4 et 6 et deux autres repères alignés sur l'axe BB' par les perforations 5 et 7.

- Pour effectuer le marquage, on utilise soit un stylet simple 25 (fig. 4) soit un stylet monté sur un guide 26 (fig. 4a). Dans ce dernier cas, le guide possède une fraisure 28 qui épouse le relief de l'axe 28 et conduit le stylet en coulissant sur le rail formé par le relief de l'axe.

- Pour régler le groupe correspondant à la deuxième couleur, on place sur le deuxième secteur l'un des trois gabarits identiques représentés à la fig. 1. On effectue ensuite un passage sur le blanchet, mais sans faire intervenir une pièce-épreuve cette fois. Le maître-gabarit 100 qui est monté sur le premier secteur dépose ses motifs, notamment les croix de repérage 2 sur le blanchet comme dans la fig. 3. Le deuxième gabarit 1 dépose à son tour ses motifs, tels que représentés à la fig. 1 sur le blanchet. Le deuxième gabarit est alors ajusté sur le deuxième secteur jusqu'à ce que ses croix de repérage 2 coïncident exactement sur le blanchet aux croix 2 laissées par le maître-gabarit 100. Lorsque la coïncidence des croix est parfaite, on pratique le marquage du deuxième secteur de la même façon que pour le premier.

- L'opération décrite ci-dessus est répétée pour le troisième, puis pour le quatrième secteur. Les croix de repérage correspondant aux quatre groupes sont ainsi parfaitement superposées et les quatre secteurs sont marqués.

- On retire alors les quatre gabarits de la machine et l'on trace (fig. 5) sur chacun des secteurs les axes AA' et BB' en reliant les repères qui ont été marqués au travers des perforations 4, 5, 6 et 7 comme décrit plus haut. Chacun des secteurs porte dès lors les deux axes AA' et BB' comme le représente la fig. 5.

- Dans une variante enrichie (fig. 7 et 8), les gabarits reçoivent en plus des éléments déjà décrits, des jauges 29 permettant de contrôler la pression sur le blanchet ainsi que le doublage et des échelles millimétriques 30, 31 et 32. Les jauges 29 sont disposées différemment sur chacun des quatre gabarits de sortie que les jauges de chaque gabarit laissent une empreinte distincte sur le blanchet.

- Les échelles millimétriques ont chacune une fonction propre. Les échelles 30 et 31 sont disposées sur le maître-gabarit (fig. 7). L'origine de l'échelle 30 est placée sur la ligne de fin de blanchet qui est déterminée par le bord droit 13 des barres d'alignement 9 et 11. Comme on l'a dit plus haut, le blanchet est plus long que le développement de la pièce-épreuve. L'échelle 30 est imprimée du maître-gabarit sur la partie supplémentaire 24 du blanchet (fig. 3). La lecture de l'échelle reportée 30 donne l'indication exacte de la longueur de la partie supplémentaire 24 qu'il faudra supprimer. Cette indication permet d'adjuster le secteur porte-blanchet 33 de façon que la fin réelle X du blanchet coïncide avec la fin idéale Y déterminée par le bord droit 13 des barres d'alignement 9 et 11. La deuxième échelle millimétrique 31 (fig. 7) est placée perpendiculairement à l'axe AA'. Son origine est placée dans la partie centrale du maître-gabarit, la position exacte ne joue pas de rôle. Cependant, lorsqu'elle aura été choisie, elle sera reportée exactement sur les trois autres gabarits 1 (fig. 8). L'échelle 31 est double en ce sens que la graduation se développe vers la droite et vers la gauche à partir de l'origine.

- Sur les trois autres gabarits 1, une échelle millimétrique 32 est disposée (fig. 8). Elle a pour l'origine reportée de l'échelle 31; son axe est parallèle à l'axe AA'.

- L'échelle 31 se déploie sur toute la longueur du maître-gabarit, car il arrive fréquemment que les secteurs d'une machine soient dans une phase totalement desynchronisée. Dans ce cas, l'échelle 32 imprimée par le deuxième gabarit par exemple peut se trouver aussi bien sur l'extrême gauche que sur l'extrême droite de l'empreinte laissée par le maître-gabarit sur le blanchet. La mesure de la correction à apporter peut se lire directement à l'endroit d'intersection entre l'échelle 31 et l'échelle 32. La correction dans le développement, soit la synchronisation des secteurs, se lit sur l'échelle 31; la correction touchant le positionnement en hauteur du gabarit sur le secteur se lit sur l'échelle 32. L'ensemble formé par les échelles 31 du maître-gabarit et 32 de chacun des trois autres gabarits a la même fonction que les croix de repérage 2, mais intervient lorsque l'amplitude des correction est plus importante.

- Lorsque la machine est préréglée, c'est-à-dire lorsque les axes AA' et BB' ont été tracés sur les quatre secteurs, la machine est prête à recevoir les clichés de travail et à commencer l'impression en série des pièces.

- Tous les clichés de travail sont établis sur la base de copies du film matrice. De ce fait, les axes AA' et BB' figurent sur tous les clichés. Ils ne sont matérialisés par la gravure qu'au voisinage des perforations 4, 5, 6 et 7 (fig. 6 et 6e).

- La mise en machine des jeux de clichés se résume pour l'opérateur à vérifier la coïncidence des axes AA' et BB' tracés sur le secteur avec les axes AA' et BB' gravés sur le cliché (fig. 6e). Il suffit à l'opérateur d'ajuster le cliché par le jeu des barrettes de fixation 34 (fig. 6) en amenant les axes en superposition.

- La mise en coïncidence et le contrôle sont rendus possibles par le fait que les perforations 4, 5, 6 et 7 pratiquées sur chacun des clichés laissent apparaître les axes tracés sur les secteurs (fig. 6e).

- Le préréglage de la machine permet d'utiliser des formats de clichés différents; en effet, l'axe AA' étant à proximité de la marge d'accrochage 3, quelle que soit la grandeur du cliché, il est possible de perforer deux trous laissant apparaître l'axe AA'. En ce qui concerne l'axe BB', il se trouvera à mi-hauteur si le cliché est grand, il sera dans le haut du cliché si celui-ci est petit.

- L'avantage de la présente invention par rapport aux solutions déjà connues est de parvenir à déplacer dans une certaine mesure le moment du réglage, ou plus exactement de scinder le réglage en deux étapes distinctes. La première étape est le préréglage de la machine. Celui-ci est un peu plus long que le réglage tel qu'il est pratique d'ordinaire, mais il a le mérite de déployer un effet permanent, et n'a donc plus à être répété. La deuxième étape, étroitement dépendante de la première, consiste à déplacer le moment du réglage du cliché sur le secteur ou, plus précisément, à le prérégler de telle sorte que le réglage en machine soit limité à un simple contrôle, éliminant ainsi le tâtonnement qui immobilise par trop la machine.

- Les systèmes déja connus tentent également de déplacer le moment du réglage, mais, outre leur fonctionnement incertain, ils présentent le handicap de demander une précision totale à une opération (la perforation des clichés) qui est justement celle qui s'y prête le moins. La présente invention, au contraire, requiert la même précision d'une opération qui s'y prête parfaitement (la copie du film-matrice) alors que les perforations utilisées sont pratiquées avec une précision relative sans qu'il en résulte aucun inconvénient.

Claims (4)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT82420171T ATE17681T1 (de) | 1981-12-08 | 1982-12-06 | Verfahren zur voreinstellung einer trockenoffsetmachine. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH7831/81 | 1981-12-08 | ||

| CH7831/81A CH648237A5 (fr) | 1981-12-08 | 1981-12-08 | Procede de fabrication de gabarits et de cliches et leur utilisation pour le reglage d'une machine offset a sec destinee a l'impression de pieces cylindriques ou coniques. |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0081443A1 EP0081443A1 (fr) | 1983-06-15 |

| EP0081443B1 true EP0081443B1 (fr) | 1986-01-29 |

Family

ID=4331110

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP82420171A Expired EP0081443B1 (fr) | 1981-12-08 | 1982-12-06 | Procédé de préréglage d'une machine offset à sec |

Country Status (18)

| Country | Link |

|---|---|

| US (1) | US4520730A (fr) |

| EP (1) | EP0081443B1 (fr) |

| JP (1) | JPS58104748A (fr) |

| AT (1) | ATE17681T1 (fr) |

| BE (1) | BE895274A (fr) |

| CA (1) | CA1191393A (fr) |

| CH (1) | CH648237A5 (fr) |

| DE (1) | DE3268902D1 (fr) |

| ES (1) | ES8404913A1 (fr) |

| FI (1) | FI73628C (fr) |

| FR (1) | FR2517593B1 (fr) |

| GR (1) | GR77851B (fr) |

| IT (1) | IT1154386B (fr) |

| MX (1) | MX157654A (fr) |

| NO (1) | NO159984C (fr) |

| OA (1) | OA07266A (fr) |

| PT (1) | PT75943B (fr) |

| ZA (1) | ZA828948B (fr) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3903806C1 (fr) * | 1989-02-09 | 1990-02-01 | Dieter Dr. 4005 Meerbusch De Hoell | |

| US5363564A (en) * | 1993-04-22 | 1994-11-15 | E. L. Harley Inc. | Printing plate mounting and proofing machine and method for using same |

| US5722178A (en) * | 1995-05-10 | 1998-03-03 | Wells; Harold T. | Method for setting and regulating the position of webbing in a printing press using premarked makeready tape |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR438296A (fr) * | 1911-12-27 | 1912-05-13 | Karl Marie Schlueter | Gabarits servant au réglage des clichés |

| US1151461A (en) * | 1912-01-17 | 1915-08-24 | Hugo Knudsen | Process for making printing-plates. |

| US2236000A (en) * | 1938-09-07 | 1941-03-25 | John A Koessler | Method for registering printing plates |

| US2580576A (en) * | 1948-11-15 | 1952-01-01 | Jr Robert R Myers | Method of registering multicolor printing plates |

| US2630755A (en) * | 1949-08-15 | 1953-03-10 | Inez L Herrin | Method of cutting stencils |

| US2711031A (en) * | 1952-05-06 | 1955-06-21 | Jr Harry C Kessler | Lithographic step and repeat system |

| US2793442A (en) * | 1955-03-11 | 1957-05-28 | Intercompany Corp | Procedure and apparatus for registering photographic sheets and the like |

| US2894454A (en) * | 1957-08-01 | 1959-07-14 | Hall Printing Co W F | Method of preregistering printing plates in multicolor printing |

| US3361060A (en) * | 1965-03-15 | 1968-01-02 | Mosstype Corp | Machine for mounting and proofing rubber printing plates |

| DE2045953C3 (de) * | 1970-09-17 | 1981-10-22 | Heinz 5653 Leichlingen Metje | Paßsystem zum Einpassen von Druckplatten in Offset-Rollen-Rotationsmachinen |

| US3908546A (en) * | 1972-10-16 | 1975-09-30 | Motter Printing Press Co | Plate clamping mechanism for printing cylinder |

| FR2312373A1 (fr) * | 1975-05-28 | 1976-12-24 | Liege Ste Francaise | Machine a imprimer en continu une empreinte sur des bouchons |

| DE2526446A1 (de) * | 1975-06-13 | 1976-12-23 | Roland Offsetmaschf | Vorrichtung zum justieren von druckplatten auf dem plattenzylinder von druckmaschinen mit hilfe einer ablesevorrichtung und auf den druckplatten einkopierten passkreuzen |

| US4191106A (en) * | 1975-12-01 | 1980-03-04 | K and Manufacturing Company, Inc. | Printing plate clamping assembly |

| DE3025060A1 (de) * | 1979-07-30 | 1981-02-19 | Riso Kagaku Corp | Anordnung und vorrichtung zum anbringen bzw. anheften einer folie, eines folienartigen bogens oder eines flachmaterials an einen anheftvorsprung eines formkoerpers |

-

1981

- 1981-12-08 CH CH7831/81A patent/CH648237A5/fr not_active IP Right Cessation

-

1982

- 1982-11-10 US US06/440,549 patent/US4520730A/en not_active Expired - Fee Related

- 1982-12-01 IT IT24546/82A patent/IT1154386B/it active

- 1982-12-02 MX MX195412A patent/MX157654A/es unknown

- 1982-12-02 GR GR69968A patent/GR77851B/el unknown

- 1982-12-03 ES ES517897A patent/ES8404913A1/es not_active Expired

- 1982-12-03 OA OA57860A patent/OA07266A/fr unknown

- 1982-12-06 EP EP82420171A patent/EP0081443B1/fr not_active Expired

- 1982-12-06 PT PT75943A patent/PT75943B/fr not_active IP Right Cessation

- 1982-12-06 AT AT82420171T patent/ATE17681T1/de active

- 1982-12-06 ZA ZA828948A patent/ZA828948B/xx unknown

- 1982-12-06 FR FR8220610A patent/FR2517593B1/fr not_active Expired

- 1982-12-06 DE DE8282420171T patent/DE3268902D1/de not_active Expired

- 1982-12-07 NO NO824106A patent/NO159984C/no unknown

- 1982-12-07 FI FI824195A patent/FI73628C/fi not_active IP Right Cessation

- 1982-12-07 BE BE0/209673A patent/BE895274A/fr not_active IP Right Cessation

- 1982-12-07 CA CA000417126A patent/CA1191393A/fr not_active Expired

- 1982-12-07 JP JP57214592A patent/JPS58104748A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| CH648237A5 (fr) | 1985-03-15 |

| ES517897A0 (es) | 1984-05-16 |

| ZA828948B (en) | 1983-10-26 |

| CA1191393A (fr) | 1985-08-06 |

| NO159984C (no) | 1989-03-01 |

| FI73628C (fi) | 1987-11-09 |

| DE3268902D1 (en) | 1986-03-13 |

| US4520730A (en) | 1985-06-04 |

| PT75943B (fr) | 1985-02-27 |

| OA07266A (fr) | 1984-08-31 |

| BE895274A (fr) | 1983-06-07 |

| EP0081443A1 (fr) | 1983-06-15 |

| PT75943A (fr) | 1983-01-01 |

| FR2517593A1 (fr) | 1983-06-10 |

| FR2517593B1 (fr) | 1986-02-14 |

| IT8224546A0 (it) | 1982-12-01 |

| NO159984B (no) | 1988-11-21 |

| FI824195L (fi) | 1983-06-09 |

| IT1154386B (it) | 1987-01-21 |

| FI824195A0 (fi) | 1982-12-07 |

| MX157654A (es) | 1988-12-08 |

| GR77851B (fr) | 1984-09-25 |

| JPS58104748A (ja) | 1983-06-22 |

| ES8404913A1 (es) | 1984-05-16 |

| ATE17681T1 (de) | 1986-02-15 |

| NO824106L (no) | 1983-06-09 |

| FI73628B (fi) | 1987-07-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4019436A (en) | Technique for producing a pre-distorted design format for use in transfer printing | |

| US4380956A (en) | Mounting of flexible printing plates | |

| JPH0242070B2 (fr) | ||

| US4611539A (en) | Device and method for the precision mounting of flexible printing plates | |

| CA2268624A1 (fr) | Procede et methode utilises en imprimerie offset | |

| US3948171A (en) | Method for printing multicolor halftone images on cylindrical objects | |

| EP0081443B1 (fr) | Procédé de préréglage d'une machine offset à sec | |

| US4860650A (en) | Method for attaining longitudinal registry of rolls in printing presses | |

| US2236000A (en) | Method for registering printing plates | |

| WO2006000683A1 (fr) | Procede et dispositif de marquage d'une lentille ophtalmique | |

| US4179990A (en) | Method for making lithographic printing plates | |

| GB2083411A (en) | Improvements in or relating to the mounting of flexible printing plates | |

| EP1947511A1 (fr) | Procede de fabrication de rouleaux d'impression de materiaux laminaires, appareil permettant de mettre en oeuvre ledit procede et support d'impression pour les rouleaux d'impression | |

| GB2179890A (en) | Pin register system in production of printing plates | |

| BE1005060A6 (fr) | Methode de fabrication de plaques d'impression pour presses rotatives. | |

| US4043815A (en) | Method of making printing plates for offset printing | |

| US979890A (en) | Method of producing letterpress planographic-printing plates. | |

| US2969728A (en) | Method of embossing | |

| FR2504062A1 (fr) | Duplicateur d'impression offset en couleurs tramees | |

| Hentschel | 3rd Meeting:-" Process Engraving" | |

| FR2819318A1 (fr) | Procede et dispositif pour ameliorer la precision du reperage d'une image d'une forme d'impression | |

| US543040A (en) | Jules michaud | |

| KR101670732B1 (ko) | 평판 인쇄 제작 시스템 및 그 방법 | |

| JP2572348B2 (ja) | 版画等の転写方法 | |

| EP0007328A1 (fr) | Procédé et dispositif de montage des sélections de couleur utilisées en reproduction photomécanique |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT DE GB LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19830625 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT DE GB LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 17681 Country of ref document: AT Date of ref document: 19860215 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3268902 Country of ref document: DE Date of ref document: 19860313 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19921111 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19921112 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19921116 Year of fee payment: 11 Ref country code: AT Payment date: 19921116 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19921202 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19921231 Year of fee payment: 11 |

|

| EPTA | Lu: last paid annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19931206 Ref country code: GB Effective date: 19931206 Ref country code: AT Effective date: 19931206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19931207 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19940701 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19931206 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19940901 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 82420171.9 Effective date: 19940710 |