EP0010778A2 - Stapeleinrichtung - Google Patents

Stapeleinrichtung Download PDFInfo

- Publication number

- EP0010778A2 EP0010778A2 EP79104349A EP79104349A EP0010778A2 EP 0010778 A2 EP0010778 A2 EP 0010778A2 EP 79104349 A EP79104349 A EP 79104349A EP 79104349 A EP79104349 A EP 79104349A EP 0010778 A2 EP0010778 A2 EP 0010778A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- plate

- stack

- carriage

- scraper

- movement

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G57/00—Stacking of articles

- B65G57/02—Stacking of articles by adding to the top of the stack

- B65G57/16—Stacking of articles of particular shape

- B65G57/20—Stacking of articles of particular shape three-dimensional, e.g. cubiform, cylindrical

- B65G57/22—Stacking of articles of particular shape three-dimensional, e.g. cubiform, cylindrical in layers each of predetermined arrangement

- B65G57/24—Stacking of articles of particular shape three-dimensional, e.g. cubiform, cylindrical in layers each of predetermined arrangement the layers being transferred as a whole, e.g. on pallets

- B65G57/245—Stacking of articles of particular shape three-dimensional, e.g. cubiform, cylindrical in layers each of predetermined arrangement the layers being transferred as a whole, e.g. on pallets with a stepwise downward movement of the stack

Definitions

- the invention relates to the stacking of piece goods and in particular the stacking of relatively large piece goods.

- Another example is the transportation of piece goods over long distances. It is evident that the successive treatment of the material is accelerated when the individual pieces have been pre-stacked. It is common practice to stack stacks of pieces of material on supports such as e.g. Pallets to form. The entire stack can then be moved by lifting the pallet and transporting it away.

- supports such as e.g. Pallets

- such a stack cannot comprise the maximum possible amount of material per unit volume.

- such a stack is unstable, especially when it is large.

- stacks In order to achieve stability and a high material density of stacks, it is known to form the stacks from layers which are each laid out according to a specific pattern. These patterns can be changed from layer to layer to make the overall stack more stable.

- the object of the invention is therefore to provide a stacking device which leads to better work results in this regard.

- a plate which can be moved laterally and laterally.

- the pieces of material are arranged in a single layer on this plate according to a predetermined pattern.

- the plate is then moved so that it is above a loading point and then the sheet is put down. Additional layers are formed and deposited in the same way, so that a stack consisting of several layers is created at the loading point.

- the plate mentioned is carried by a carriage which is held in the vertical direction by a column support.

- the carriage is provided with an electrical circuit which enables it to be automatically aligned with respect to the stack formed at a loading point.

- an automatic adjustment takes place with respect to the stack formed, so that the subsequent position of the stack is deposited in exact alignment with the previously formed position during the subsequent movement of the plate carried by the carriage.

- the alignment control circuit includes a scanning system that includes four photoelectric devices, two of which are located above and two below.

- An upper and a lower device are preferably arranged on the outer edge of the slide, whereas a corresponding pair of upper and lower devices is arranged near the center of the slide.

- the upper photoelectric devices control the automatic upward movement of the carriage, whereas the two lower devices influence the automatic downward movement.

- a stripping device is formed from two components which can be moved relative to one another and together in the vertical direction.

- the vertical and lateral movement of the stripping elements is controlled pneumatically, for example.

- a holding device for example in the form of guide rods, is fastened on the carriage, on which the scraper is slidably held.

- the vertical change in position of the scraper is brought about, for example, with the aid of a piston / cylinder arrangement, the free end of which is connected to the slide and the other end of which is connected to a protruding support for the scraper device.

- the lateral movement of one part of the stripping device is brought about, for example, with a second piston / cylinder arrangement which acts on an articulated connection, so that when the piston rod of the cylinder is extended, a movable wall of the stripping device is pivoted in order to bring about the desired change in position .

- the last position deposited on the stack is precisely aligned, so that during the subsequent operation of the cylinder in the opposite working direction the movable wall is carried along, and subsequent operations of the stripping device are not hindered.

- the mentioned wall of the stripping device can if necessary, also be divided into two, the upper part being above the plate mentioned and the lower part below it, so that when the plate is pulled back the lower part of the stripping device can bring about an exact alignment of the last layer of the stack.

- the lower wall part of the stripping device is preferably carried out in the manner of a rudder movement, by means of which a final alignment correction can be carried out.

- the vertical movement of the carriage on which the movable plate is attached is generated by means of a motor-driven screw spindle.

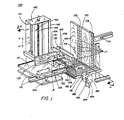

- a stacking device 100 according to the invention is shown arranged in the vicinity of a conveyor device 300 at a loading point P2.

- a plate 110 is slidably supported by a carriage 101.

- the latter is fastened in a self-supporting manner and can be moved in the vertical upward direction, as indicated by the arrow A ′ and in the vertical downward direction, as indicated by the arrow A ′′, along guide rails (not shown) of a stack carrier 140.

- the stack carrier 140 itself has side parts 141 and 142 and an end part 143.

- a screw spindle 144 is rotatably fastened in the end part 143 and in an opposite bottom part, not visible in FIG. 1, a screw spindle 144 is rotatably fastened.

- the screw spindle 144 is driven in the usual way clockwise or counterclockwise, for example by a motor, not shown, which is attached to one of the side parts 143 or 142 and is operatively connected to a drive gear 4 of the spindle via a chain or a belt.

- the screw spindle 144 is also screwed into a projection of the carriage 101, which is not visible in FIG. 1, so that when it rotates clockwise or counterclockwise, this carriage is moved up or down in the direction of the arrows A 'or A' '.

- the carriage 101 also carries a scraper 150, which consists of an inner plank 151 and outer planks 152-1 and 152-2. As will be explained, the outer planks are laterally movable with respect to the inner plank 151 at fixed intervals of the stacking cycle. Both the inner plank 151 and the outer planks 152-1 and 152-2 - are of the type discussed below and manner attached to the carriage 101, but this is only an exemplary type of attachment.

- the device 100 according to FIG. 1 has a template plank 152 which is adjustable in its rear position and which also includes this is used to form the layer B 'shown in dashed lines on the plate 110.

- automatic light control is used.

- light control elements 102 and 103 are attached to carriage 101 in the manner shown in FIG. 2A.

- the light control elements cooperate with a stop piece 170, which has a plurality of reflectors 171, which are arranged in two vertical columns 172 and 173.

- the column 172 is located in the center of the stop piece and comprises a double row of reflectors 171.

- the column 173 is arranged on the edge of the stop piece and has a single row of reflectors 171. The reason why a double row of reflectors is used in the middle column 172 is explained in more detail below.

- the stop piece 170 is adjustable both with respect to the surface of the conveyor device at the pattern formation point and with respect to the stacking device 100.

- the stacking device 100 is controlled from a control box 180.

- a hand crank 104 is used to bring the rear pattern template plank 153 into the desired position with respect to the inner plank 151 of the stripper 150.

- the edge of plank 153 may be spaced a predetermined distance from the surface of panel 110.

- a pattern depth switch 112 is then expediently set with respect to the rear of an assumed position B.

- the depth D of the position B ' is then measured, whereupon the spatial position of the stop piece 170 is adjusted using the scale 174 together with a conventional rack and pinion drive, not shown.

- a control lever 181 is attached to the control box 180 and is used to initiate certain functions by hand. Lifting the control lever 181 causes the carriage 101 to move in the direction A '. Lowering the lever 181, on the other hand, causes the carriage 101 to move downward in the direction of the arrow A ′′. When lever 181 is moved horizontally in one direction, the scraper diverts as shown in Fig. 2B. The horizontal movement of the lever 181 in the other direction, on the other hand, leads to the carriage 101 returning to its starting position, which is located at a predetermined location at the level of the operator.

- the control box 180 also includes a selector switch 182, in one position of which automatic or normal operation takes place, and in the other position the stripper is raised as shown in Fig. 2A.

- a further component of the control box 180 is a speed selection switch 183, with the aid of which the speed of the movement of the plate 110 can be set during its outward stroke indicated by the arrow C '. The reverse stroke according to arrow C '' is automatically kept at a maximum value under all circumstances. With this, the outward stroke can be adjusted for a large variety of position patterns.

- Further components of the control box 180 are a start button 184, which is used to start the engine, and a stop button 185.

- a further button 186 is used to cyclically repeat the layer arrangement of the stacks.

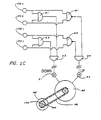

- FIGS. 2A to 2C show that the stripper 150 is connected to a projecting element 154, which in turn is attached to bearings 155A and 155B, which include vertical slide rods 156A and 156B.

- the protruding element 154 allows the entire stripper 150 to be moved up and down along the rods 156A and 156B according to the arrows U 'and U'', this movement being caused by a control cylinder 157.

- control cylinder 157 The end of the control cylinder 157 is connected to the slide 101 by means of a movable rod 157r, so that when the cylinder 157 is actuated in the usual way (fluid pressure influencing an internally movable piston) the entire wiper is in the direction of the arrows U 'or U'' moved up or down.

- the upward movement of the scraper 150 leads to the fact that it also moves in the transverse direction to the plate 110 into the position 150 'shown in dashed lines.

- each of the light control units 102 and 103 consists of a light source and a receiving element which reacts to light emanating from the light source and reflected by one of the reflectors 171 according to FIG. 1.

- FIG. 2B shows a top view of the arrangement shown schematically in FIG. 2A. It can be seen from this that the plate 110 can be moved with the aid of a toothed rack 111 and a pinion 112. The pinion is driven via a gear 113 by a motor 114 which is attached to the slide 101. 2B shows the outer and inner planks 152 and 151 of the scraper 150 and the manner in which the outer planks 152-1 and 152-2 are pivotable with respect to the inner plank 151 by means of a second piston-cylinder arrangement 158.

- the scraper 150 is moved in a transverse movement with respect to the plate 110 due to the action of the cylinder 157 shown in FIG.

- the next step in the stacking cycle is to lower the stripper 150 due to the opposite operation of the stripper lift cylinder 157.

- the upper plank 152-1 then engages the lower plank 152-2 (shown in solid lines) by inserting a pin 150p into a recess 150k engages lower plank 152-2.

- the two planks 152-1 and 152-2 are then pivoted outward into a position 152 'under the action of the cylinder 158 to bring about the desired alignment of the stack.

- the lower plank 152-2 is rotatably connected to the carriage via arms 106 as shown in FIG.

- the lower plank has openings 152a for the light from the light control units.

- the plate 110 is moved back in the direction of arrow C "due to the reverse mode of operation of the motor 114.

- the proper distance between the layer placed on the stack and the edge of the stack is dashed into by the movement of the alignment cylinder 158 as shown in FIG. 2B

- the position 158 'shown causes the outer plank to reach the position 152' shown in broken lines and is then moved back to its normal position 152.

- the outer plank is connected to lugs 151A and 151B by means of pivotable articulated members 152A and 152B

- Rod 158R is connected to the articulated member 152B and, when actuated, brings it into the position 152'B shown in dashed lines. From FIG. 2B, one can also see an extension 120 of the slide 101 which has a threaded bore 130 for the screw spindle 144 Fig. 1 has.

- the automatic alignment of the carriage 101 in the desired stack height takes place due to the interaction of the pairs of light control units 102 and 103 with the electrical circuit shown in FIG. 2C.

- the upper light control units 102U and 103U are connected to the input terminals of an AND gate A1 and a NAND gate N1. From Gears of the AND gates A1 and A2 are connected to the inputs of a third AND gate A3. The outputs of the NAND gates N 1 and N2, however, are connected to the inputs of a fourth AND gate A4.

- the downward movement of the carriage 101 is controlled by the output signal of the AND gate A3 via a switch S1.

- the downward movement of the carriage is controlled by the output of the AND gate A4 via a switch S2.

- the AND gates A1, A2 and A3 are active, whereas the AND gate A4 is inactive, so that a signal is generated that causes the carriage to move downward when switch S1 is closed. This movement continues until one of the receiving organs no longer receives light. It will be one of the lower receiving elements, since such one first encounters darkened conditions, which are caused, for example, by hitting the upper edge of the stack which has been formed at the stacking point P2 or by being on one hits the lower stop. In the latter case, the carriage can be made to search for a starting position, which is at a predetermined operating level, by switching to an upward movement, which ends when, for example as a magnetically acting shut-off device on the S.tapelmoi responds.

- the carriage remains in the position in which this constellation occurs because at least one of the AND elements A1 or A2 is inactive, as a result of which the AND gate A3 on the output side also becomes inactive.

- the carriage 101 therefore moves upward when the switch S3 is closed. This movement continues until two receiving elements located on the same level receive reflected light. These will be the upper receiving elements 102 U and 103U, since they are the first to be affected by the reflected light, which is caused, for example, by passing through the upper edge of the stack formed at the stacking point P2 or by pointing to an upper one Bump limiting element. In the latter case, the carriage can be made to search for a starting position again.

- NAND gates N1 and N2 to control the upward movement, if only one of the upper receiving elements 102U or 103U receives light, the upward movement continues until both receiving elements receive reflected light. This prevents commissioning of the plate until it is in a position in which a separation from the previously stored location took place, regardless of whether it is wrong or otherwise not properly aligned.

- a DC motor is preferably used to achieve precise speed control of plate 110.

- the motor causing the upward and downward movement i.e. motor 149 in Fig. 2C

- the motor causing the upward and downward movement is preferably a "Demag" DC motor with conical brakes. When it is connected to the operating voltage, it swings out to the side; when it is switched off, it slides into its braked starting position.

- the scraper 150 is preferably actuated by two fluid-controlled cylinders 157 and 158, in which the fluid is, for example, air.

- other fluid means such as e.g. Oil can be used, it is also possible to replace the DC motor with an equivalent drive.

- the receiving members 103U and 103L are preferably fastened in such a way that they receive light beams diagonally reflected by the double row 172 of reflectors 171. This ensures proper operation even if the layer of a stack located on the plate has a gap between its individual components through which the light could pass unhindered and thus cause the plate to look for the wrong level. Because of the diagonal arrangement of the receiving members 103U and 103L, double reflectors are required at every height of the double row 172, so that a proper operation is ensured regardless of the setting of the stop piece 170. The outer reflectors of the row 172 are thus active when the stop piece is set at a distance from the slide, while the inner reflectors are active when the stop piece is set in the direction of the slide.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Pile Receivers (AREA)

- Stacking Of Articles And Auxiliary Devices (AREA)

Abstract

Description

- Die Erfindung betrifft das Stapeln von Stückgut und insbesondere das Stapeln von relativ großvolumigem Stückgut.

- Es gibt viele Situationen, in denen es wünschenswert ist, großvolumiges Stückgut zu stapeln. Als Beispiel hierfür sei der Betrieb von mit hohen Geschwindigkeiten arbeitenden Verarbeitungsmaschinen genannt. Wenn das zu verarbeitende Material nicht in ausreichend großen Mengen vorhanden ist, kann eine solche Maschine nicht mit voller Bearbeitungskapazität betrieben werden.

- Ein anderes Beispiel liegt beim Transport von Stückgütern über lange Entfernungen. Es ist offensichtlich, daß die aufeinanderfolgende Behandlung des Materials beschleunigt wird, wenn die einzelnen Stücke eine Vorstapelung erfahren haben. Es ist übliche Praxis, Stapel aus Materialstücken auf Trägern, wie z.B. Paletten, zu bilden. Der gesamte Stapel kann dann bewegt werden, indem die Palette angehoben und wegtransportiert wird.

- Wenn die Materialstücke nicht gleichmäßig angeordnet sind, kann ein solcher Stapel nicht die maximal mögliche Materialmenge pro Volumeneinheit umfassen. Darüberhinaus ist ein solcher Stapel unstabil, insbesondere, wenn er groß ist.

- Um Stabilität und eine große Materialdichte von Stapeln zu erzielen, ist es bekannt, die Stapel aus Lagen zu bilden, die jeweils entsprechend einem bestimmten Muster gelegt sind. Diese Muster können von Lage zu Lage verändert sein, um den Gesamtstapel stabiler zu machen.

- Selbstverständlich kann ein solcher Stapel von Hand gebildet werden, was jedoch sehr arbeitsintensiv ist. Außerdem ist ein solches Verfahren ermüdend für die Arbeiter und relativ langsam.

- Es sind schon viele Versuche unternommen worden, um den Er- müdungsfaktor und die Anzahl der Arbeitskräfte, die zum Stapeln benötigt werden, zu verringern. Bei verschiedenen, halbautomatischen Systemen, die augenblicklich in Betrieb sind, erfolgt die Stapelung durch einen Arbeiter, der sich am Ende einer geneigten Fördervorrichtung befindet, der die zu stapelnden Stücke zugeführt werden. Solche Systeme sind voluminös und kompliziert.

- Aufgabe der Erfindung ist es daher, eine Stapeleinrichtung anzugeben, die zu diesbezüglich - besseren Arbeitsergebnissen führt.

- Diese Aufgabe wird durch die im Hauptanspruch angegebenen Merkmale gelöst.

- Dementsprechend wird erfindungsgemäß von einer der Höhe nach und seitlich bewegbaren Platte Gebrauch gemacht. An einer Aufnahmestelle werden die Materialstücke in einer einzigen Lage entsprechend einem vorgegebenen Muster auf dieser Platte angeordnet. Die Platte wird dann so bewegt, daß sie sich oberhalb einerLadestelle befindet und dann wird die Lage abgelegt. Weitere Lagen werden gebildet und in derselben Weise abgelegt, so daß an der Ladestelle ein aus mehreren Lagen bestehender Stapel entsteht.

- Bei einem Ausführungsbeispiel der Erfindung wird die erwähnte Platte von einem Schlitten getragen, der in vertikaler Richtung von einem Säulenträger gehalten wird. Der Schlitten ist mit einem elektrischen Schaltkreis versehen, mit dessen Hilfe es möglich ist, ihn automatisch bezüglich des Stapels auszurichten, der an einer Ladestelle gebildet wird. Im Zuge dieser automatischen 'Ausrichtung erfolgt eine selbsttätige Einstellung bezüglich des gebildeten Stapels, so daß bei der darauffolgenden Bewegung der vom Schlitten getragenen Platte die nachfolgende Lage des Stapels in exakter Ausrichtung auf die vorher gebildete Lage abgelegt wird.

- Bei diesem Ausführungsbeispiel gehört zu dem die Ausrichtung steuernden Schaltkreis ein Abtastsystem, das vier photoelektrische Einrichtungen umfaßt, von denen zwei oben und zwei unten angeordnet sind. Eine obere und eine untere Einrichtung sind vorzugsweise an der Außenkante des Schlittens angeordnet, wogegen ein korrespondierendes Paar von oberer und unterer Einrichtung nahe der Mitte des Schlittens angeordnet ist. Die oberen photoelektrischen Einrichtungen steuern die automatische Aufwärtsbewegung des Schlittens, wogegen die beiden unteren Einrichtungen die automatische Abwärtsbewegung beeinflussen.

- Gemäß einem weiteren Merkmal der vorliegenden Erfindung wird eine Abstreifvorrichtung aus zwei Bestandteilen gebildet, die relativ zueinander und gemeinsam in vertikaler Richtung bewegbar sind. Die Vertikal- und die Lateralbewegung der Abstreifelemente wird beispielsweise pneumatisch gesteuert. Zu diesem Zweck ist eine Haltevorrichtung, beispielsweise in Form von Führungsstangen, auf dem Schlitten befestigt, an der der Abstreifer gleitbar gehalten ist. Die vertikale Lageveränderung des Abstreifers wird beispielsweise mit Hilfe einer Kolben-/ Zylinderanordnung zustande gebracht, deren freies Ende mit dem Schlitten verbunden ist und deren anderes Ende mit einer ausladenden Abstützung für die Abstreifvorrichtung in Verbindung steht.

- Die seitliche Bewegung des einen Teils der Abstreifvorrichtung wird beispielsweise mit einer zweiten Kolben-/Zylinderanordnung zustande gebracht, die auf eine Gelenkverbindung wirkt, so daß, wenn die Kolbenstange des Zylinders ausgefahren wird, eine bewegbare Wand der Abstreifvorrichtung verschwenkt wird, um die erwünschte Lageveränderung herbeizuführen. Hierdurch wird die zuletzt auf dem Stapel abgelegte Lage exakt ausgerichtet, so daß bei dem nachfolgenden Betrieb des Zylinders in umgekehrter Arbeitsrichtung die bewegbare Wand mitgenommen wird, und dabei nachfolgende Operationen der Abstreifvorrichtung nicht behindert werden. Die erwähnte Wand der Abstreifvorrichtung kann im Bedarfsfall auch zweigeteilt sein, wobei der obere Teil sich oberhalb der erwähnten Platte und der untere Teil unterhalb derselben befindet, so daß beim Zurückziehen der Platte der untere Teil der Abstreifvorrichtung eine exakte Ausrichtung der letzten Lage des Stapels bewirken kann. Um sicherzustellen, daß auch eine Ausrichtung vorgenommen werden kann, nachdem die letzte Lage des Stapels abgelegt worden ist,wird der untere Wandteil der Abstreifvorrichtung vorzugsweise in der Art einer Ruderbewegung ausgeführt, durch die eine abschließende Ausrichtungskorrektur vorgenommen werden kann.

- Gemäß einem weiteren Merkmal der vorliegenden Erfindung wird die Vertikalbewegung des Schlittens, auf dem die bewegbare Platte befestigt ist, mit Hilfe einer motorgetriebenen Schraubenspindel erzeugt.

- Nachstehend wird die Erfindung anhand von Ausführungsbeispielen unter Bezugnahme auf die Zeichnung näher erläutert. In der Zeichnung zeigen:

- Fig. 1 die Perspektiv-Teilansicht einer erfindungsgemäßen Stapeleinrichtung.

- Fig. 2A eine Teilvorderansicht, aus der Details der Befestigung und der Betätigung des Abstreifers und der Platte der Anordnung gemäß Fig. 1 zu ersehen sind.

- Fig. 2B eine Teildraufsicht der in Fig. 2A dargestellten Bestandteile.

- Fig. 2C den zur Lichtsteuerung gehörenden elektrischen Schaltkreis der Einrichtung gemäß Fig. 1

- In Fig. 1 ist eine erfindungsgemäße Stapeleinrichtung 100 in der Nachbarschaft einer Fördervorrichtung 300 an einer Ladestelle P2 angeordnet dargestellt. Bei der Einrichtung 100 ist eine Platte 110 gleitbar von einem Schlitten 101 getragen. Der letztere ist freitragend befestigt und in vertikaler Aufwärtsrichtung, wie durch den Pfeil A' angegeben und in vertikaler Abwärtsrichtung wie durch den Pfeil A'' angegeben, längs nicht dargestellten Führungsschienen eines Stapelträgers 140 bewegbar.

- Der Stapelträger 140 selbst weist Seitenteile 141 und 142 sowie ein Endteil 143 auf. Im Endteil 143 und in einem gegenüberliegenden, in der Fig. 1 nicht sichtbaren Bodenteil ist eine Schraubspindel 144 drehbar befestigt. Die Schraubspindel 144 wird in üblicher Weise im Uhrzeigersinn oder im Gegenuhrzeigersinn angetrieben, beispielsweise durch einen nicht dargestellten Motor, der an einem der Seitenteile 143 oder 142 befestigt ist und über eine Kette oder einen Riemen mit einem Antriebsgetriebe 4 der Spindel in Wirkverbindung steht. Die Schraubspindel 144 ist auch in einem in Fig. 1 nicht sichtbaren Ansatz des Schlittens 101 eingeschraubt, so daß bei ihrer Drehbewegung im Uhrzeigersinn oder im Gegenuhrzeigersinn dieser Schlitten nach oben oder nach unten in Richtung der Pfeile A' oder A'' bewegt wird.

- Der Schlitten 101 trägt auch einen Abstreifer 150, der aus einer inneren Planke 151 und aus äußeren Planken 152-1 und 152-2 besteht. Wie noch erläutert werden wird, sind die äußeren Planken bezüglich der inneren Planke 151 zur Seite hin in festgelegten Intervallen des Stapelzyklus bewegbar..Sowohl die innere Planke 151 als auch die äußeren Planken 152-1 und 152-2- sind in der nachstehend erläuterten Art und Weise am Schlitten 101 befestigt, wobei es sich jedoch nur um eine beispielhafte Befestigungsart handelt. Zusätzlich zum Abstreifer 150 weist die Einrichtung 100 gemäß Fig. 1 eine rückwärtige in ihrer Lage verstellbare Schablonenplanke 152 auf, die dazu mitausgenutzt wird, auf der Platte 110 die in gestrichelten Linien dargestellte Lage B' zu bilden.

- Beim Ausführungsbeispiel der Erfindung gemäß Fig. 1 wird von einer automatischen Lichtsteuerung Gebrauch gemacht. Als Beispiel ist angenommen, daß Lichtsteuerelemente 102 und 103 in der in Fig. 2A dargestellten Weise am Schlitten 101 angebracht sind. Die Lichtsteuerelemente arbeiten mit einem Anschlagstück 170 zusammen, das eine Mehrzahl von Reflektoren 171 aufweist, die in zwei vertikalen Spalten 172 und 173 angeordnet sind. Die Spalte 172 befindet sich mittig auf dem Anschlagstück und umfaßt eine Doppelreihe von Reflektoren 171. Die Spalte 173 ist am Rand des Anschlagstücks angordnet und weist eine Einfachreihe von Reflektoren 171 auf. Der Grund, weswegen bei der mittleren Spalte 172 eine Doppelreihe von Reflektoren Verwendung findet, wird nachstehend näher erläutert. Das Anschlagstück 170 ist sowohl bezüglich der Oberfläche der Fördervorrichtung an der Musterbildungsstelle als auch bezüglich der Stapeleinrichtung 100 einstellbar.

- Die Steuerung der Stapeleinrichtung 100 erfolgt von einem Steuerungskasten 180 aus. Zunächst wird jedoch eine Handkurbel 104 dazu verwendet, die rückwärtige Musterschablonenplanke 153 in die gewünschte Stellung bezüglich der inneren Planke 151 des Abstreifers 150 zu bringen. In der Praxis kann die Kante der Planke 153 von der Oberfläche der Platte 110 um eine vorgegebene Strecke beabstandet sein.

- Zweckmäßigerweise wird dann ein Mustertiefenschalter 112 bezüglich der Hinterseite einer angenommenen Lage B eingestellt. Die Tiefe D der Lage B' wird dann gemessen, woraufhin die räumliche Lage des Anschlagstückes 170 unter Verwendung der Skala 174 zusammen mit einem üblichen nicht dargestellten Zahnstangenantrieb eingestellt wird.

- Am Steuerungskasten 180 ist ein Steuerungshebel.181 angebracht, der dazu verwendet wird, von Hand bestimmte Funktionen zu veranlassen. Ein Anheben des Steuerungshebels 181 führt dazu, daß der Schlitten 101 sich in Richtung A' bewegt. Ein Absenken des Hebels 181 hingegen bewirkt eine Bewegung des Schlittens 101 nach unten in Richtung des Pfeils A''. Wenn der Hebel 181 in der einen Richtung horizontal bewegt wird, geht der Abstreifer, wie in Fig.2B gezeigt, auseinander. Die Horizontalbewegung des Hebels 181 in der anderen Richtung führt hingegen dazu, daß der Schlitten 101 in seine Ausgangsstellung zurückkehrt, die sich an einer vorgegebenen Stelle in Höhe der Bedienungsperson befindet.

- Der Steuerungskasten 180 umfaßt auch einen Auswahlschalter 182, in dessen einer Stellung sich der automatische oder normale .Betrieb abwickelt.und in dessen anderer Stellung der Abstreifer, wie in Fig. 2A gezeigt, angehoben wird. Weiterer Bestandteil des Steuerungskastens 180 ist ein Geschwindigkeitswahlschalter 183, mit dessen Hilfe die Geschwindigkeit der Bewegung der Platte 110 bei deren durch denPfeil C' gekennzeichneten Auswärtshub eingestellt werden kann. Der Rückwärtshub entsprechend dem Pfeil C'' wird automatisch unter allen Umständen auf einem Maximalwert gehalten. Hiermit ist der Auswärtshub für eine große Vielzahl von Lagemustern einstellbar. Weitere Bestandteile des Steuerungskastens 180 ist ein Startknopf 184, der dazu dient, die Antriebsmaschine in Gang zu setzen, sowie ein Haltknopf 185. Ein weiterer Knopf 186 dient dazu, eine zyklische Wiederholung der Lagenanordnung der Stapel festzulegen.

- Nachstehend werden Einzelheiten der Betriebsweise des Abstreifers und der Platte anhand der Fig. 2A bis 2C näher erläutert. Aus der schematischen Darstellung gemäß Fig. 2A sieht man, daß der Abstreifer 150 mit einem vorspringenden Element 154 verbunden ist, das seinerseits an Lagern 155A und 155B befestigt ist, die vertikale Gleitstangen 156A und 156B umfassen. Das vorspringende Element 154 gestattet es, den gesamten Abstreifer 150 längs der Stangen 156A und 156B entsprechend den Pfeilen U' und U'' nach oben und nach unten zu bewegen, wobei diese Bewegung durch einen Steuerzylinder 157 hervorgerufen wird. Das Ende des Steuerzylinders 157 ist mittels einer beweglichen Stange 157r mit dem Schlitten 101 verbunden, so daß bei Betätigung des Zylinders 157 in üblicher Weise (Fluiddruck-Beeinflussung eines innen beweglichen Kolbens) der gesamte Abstreifer in Richtung der Pfeile U' oder U'' sich nach oben oder nach unten bewegt. Die Aufwärtsbewegung des Abstreifers 150 führt dazu, daß er sich auch in Querrichtung zur Platte 110 in die gestrichelt dargestellte Lage 150' bewegt.

- Es sei darauf hingewiesen, daß jede der Lichtsteuereinheiten 102 und 103 aus einer Lichtquelle und einem Empfangselement besteht, das auf von der Lichtquelle ausgehendes und von einem der Reflektoren 171 gemäß Fig. 1 reflektiertes Licht reagiert.

- Fig. 2B zeigt eine Draufsicht der schematisch in Fig. 2A dargestellten Anordnung. Man erkennt daraus, daß die Platte 110 mit Hilfe einer Zahnstange 111 und eines Ritzels 112 bewegbar ist. Das Ritzel wird über ein Getriebe 113 durch einen Motor 114 angetrieben, der am Schlitten 101 befestigt ist. Darüberhinaus zeigt Fig. 2B die äußeren und inneren Planken 152 und 151 des Abstreifers 150 sowie die Art und Weise, in der die äußeren Planken 152-1 und 152-2 bezüglich der inneren Planke 151 mit Hilfe einer zweiten Kolben-Zylinderanordnung 158 verschwenkbar sind. Wenn der Schlitten 101 sich in einer Stellung befindet, die mit Hilfe der Lichtsteuereinheiten 102 und 103 bestimmt wird, erfolgt eine Hubbewegung des Abstreifers 150 in Querbewegung bezüglich der Platte 110 aufgrund der Wirkung des in Fig. 2A gezeigten Zylinders 157, woraufhin die Platte unter der Wirkung des Motors 114 sich in Richtung des Pfeils C' in Fig. 2B bewegt, um dann über der Stapelstelle zu liegen. Der nächste Schritt des Stapelzyklus besteht in einem Absenken des Abstreifers 150 aufgrund des entgegengesetzten Betriebs des Abstreiferhubzylinders 157. Die obere Planke 152-1 greift dann an der unteren Planke 152-2 (ausgezogen dargestellt) an, indem ein Stift 150p in eine Ausnehmung 150k der unteren Planke 152-2 eingreift. Die beiden Planken 152-1 und 152-2 werden dann unter der Wirkung des Zylinders 158 nach außen in eine Stellung 152' geschwenkt, um die gewünschte Ausrichtung des Stapels herbeizuführen. Es sei darauf hingewiesen, daß zu diesem Zweck die untere Planke 152-2 über Arme 106, wie in Fig. 1 gezeigt, drehbar mit dem Schlitten verbunden ist. Darüberhinaus weist die untere Planke Öffnungen 152a für das Licht der Lichtsteuereinheiten auf. Beim nachfolgenden Arbeitsschritt wird die Platte 110 aufgrund der Rückwärtsbetriebsweise des Motors 114 in Richtung des Pfeils C" zurückbewegt. Der ordnungsgemäße Abstand zwischen der auf dem Stapel abgelegten Lage und der Kante des Stapels wird durch die Bewegung des Ausrichtzylinders 158 gemäß Fig. 2B in die gestrichelt dargestellte Stellung 158' bewirkt, wodurch die äußere Planke in die gestrichelt dargestellte Stellung 152' gelangt und daraufhin wieder in ihre Normalstellung 152 zurückbewegt wird. Um dies zu erreichen ist die äußere Planke mittels verschwenkbarer Gelenkglieder 152A und 152B mit Ansätzen 151A und 151B verbunden. Die Stange 158R steht mit dem Gelenkglied 152B in Verbindung und bringt dieses bei Betätigung in die gestrichelt gezeichnete Stellung 152'B. Aus der Fig. 2B erkennt man auch einen Ansatz 120 des Schlittens 101, der eine mit Gewinde versehene Bohrung 130 für die Schraubspindel 144 gemäß Fig. 1 hat.

- Das automatische Ausrichten des Schlittens 101 in der gewünschten Stapelhöhe erfolgt aufgrund des Zusammenwirkens der Paare von Lichtsteuereinheiten 102 und 103 mit dem in Fig. 2C dargestellten elektrischen Schaltkreis. Die oberen Lichtsteuereinheiten 102U und 103U sind mit den Eingangsanschlüssen eines AND-Gliedes A1 und eines NAND-Gliedes N1 verbunden. Die Ausgänge der AND-Glieder A1 und A2 sind mit den Eingängen eines dritten AND-Gliedes A3 verbunden. Die Ausgänge der NAND-Glieder N1 und N2 hingegen sind an die Eingänge eines vierten AND-Gliedes A4 angeschlossen.

- Die Abwärtsbewegung des Schlittens 101 wird durch das Ausgangssignal des AND-Gliedes A3 über einen Schalter S1 gesteuert. Die Abwärtsbewegung des Schlittens hingegen wird durch das Ausgangssignal des AND-Gliedes A4 über einen Schalter S2 gesteuert.

- Das bedeutet, daß dann, wenn der Motor 149 (der am Träger 140 gemäß Fig. 1 befestigt sein kann) über den Schalter S1 an Betriebsspannung gelegt wird, er ein Getriebe 146 antreibt, das mit der Schraubspindel 144 gemäß Fig. 1, die im Lager 145 gehalten wird, in Wirkverbindung steht.

- Wenn alle Empfangsorgane der Lichtsteuereinheiten Licht empfangen, das an die Reflektoren 171 gemäß Fig. 1 ausgesendet und von dort zurückreflektiert worden ist, sind die AND-Glieder A1, A2 und A3 aktiv, wogegen das AND-Glied A4 inaktiv ist, sodaß ein Signal erzeugt wird, das die Abwärtsbewegung des Schlittens bewirkt, wenn der Schalter S1 geschlossen ist. Diese Bewegung wird fortgesetzt, bis eines der Empfangsorgane kein Licht mehr empfängt. Es wird sich dabei um eines der unteren Empfangsorgane handeln, da ein solches als erstes abgedunkelte Verhältnisse antrifft, die beispielsweise dadurch hervorgerufen werden, daß es auf die obere Kante des Stapels trifft, der an der Stapelungsstelle P2 gebildet worden ist, oder indem es auf einen unteren Anschlag trifft. Im letztgenannten Fall kann der Schlitten veranlaßt werden, eine Ausgangsstellung zu suchen, die sich auf einem vorgegebenen Bedienungsniveau befindet, indem eine Umschaltung auf Aufwärtsbewegung erfolgt, die dann beendet ist, wenn beispielsweise ein magnetisch wirkendes Abschaltorgan am S.tapelträger anspricht.

- Wenn eines oder beide der unteren Empfangsorgane 102L oder 103L kein Licht empfangen, die beiden oberen Empfangsorgane 102U und 103U hingegen von reflektiertem Licht getroffen werden, bleibt der Schlitten in derjenigen Stellung, in der sich diese Konstellation einstellt, da wenigstens eines der AND-Glieder A1 oder A2 inaktiv ist, wodurch das ausgangsseitige AND-Glied A3 ebenfalls in den inaktiven Zustand gelangt.

- Wenn umgekehrt alle der Empfangsorgane kein Licht empfangen, sind die AND-Glieder A1 und A2 inaktiv, die NAND-Glieder N1 und N2 hingegen sind aktiv. Der Schlitten 101 bewegt sich daher nach oben, wenn der Schalter S3 geschlossen ist. Diese Bewegung dauert solange an, bis zwei sich auf demselben Niveau befindende Empfangsorgane reflektiertes Licht empfangen. Es werden dies die oberen Empfangsorgane 102 U und 103U sein, da sie als erste von dem reflektierten Licht beaufschlagt werden, was beispielsweise dadurch zustande kommt, daß sie die obere Kante des an der Stapelungsstelle P2 gebildeten Stapels passieren oder dadurch, daß sie auf ein oberes Begrenzungsorgan stoßen. Im letztgenannten Fall kann der Schlitten wieder dazu veranlasst werden, eine Ausgangsstellung zu suchen.

- Wegen der Verwendung der NAND-Glieder N1 und N2 zum Steuern der Aufwärtsbewegung wird, wenn lediglich eines der oberen Empfangsorgane 102U oder 103U Licht empfängt, die Aufwärtsbewegung fortgesetzt, bis beide Empfangsorgane reflektiertes Licht aufnehmen. Hierdurch wird eine Inbetriebnahme der Platte solange verhindert, bis sie sich in einer Stellung befindet, in der eine Trennung von der vorher abgelegten Lage stattgefunden hat, und zwar unabhängig davon, ob diese schief liegt oder auf andere Weise nicht ordnungsgemäß ausgerichtet ist.

- Zur Erzielung einer exakten Geschwindigkeitssteuerung der Platte 110 wird vorzugsweise ein Gleichstrommotor eingesetzt. Bei dem die Aufwärts- und Abwärtsbewegung bewirkenden Motor (d.h. dem Motor 149 gemäß Fig. 2C) handelt es sich vorzugsweise um einen "Demag"-Gleichstrommotor mit konischen Bremsen. Wenn dieser an Betriebsspannung gelegt wird, schwenkt er zur Seite aus, beim Abschalten gleitet er in seine gebremste Ausgangsstellung. Ein ähnliches Ergebnis könnte mit einem entsprechenden Kupplungs- und Bremssystem erreicht werden. Der Abstreifer 150 wird vorzugsweise durch zwei Fluid-gesteuerte Zylinder 157 und 158 betätigt, bei denen das Fluid.beispielsweise Luft ist. Es können jedoch auch andere Fluidmittel, wie z.B. öl verwendet werden, auch ist es möglich, den Gleichstrommotor durch einen gleichwertigen Antrieb zu ersetzen.

- Es sei darauf hingewiesen, daß die Empfangsorgane 103U und 103L vorzugsweise so befestigt sind, daß sie von der Doppelreihe 172 von Reflektoren 171 diagonal reflektierte Lichtstrahlen aufnehmen. Hierdurch ist eine ordnungsgemäße Arbeitsweise auch dann gewährleistet, wenn die auf der Platte befindliche Lage eines Stapels einen Spalt zwischen einzelnen ihrer Bestandteile aufweist, durch den das Licht ungehindert hindurchtreten und damit bewirken könnte, daß die Platte sich ein falsches Niveau sucht. Wegen der Diagonalanordnung der Empfangsorgange 103U und 103L werden Doppelreflektoren in jeder Höhe der Doppelreihe 172 benötigt, damit unabhängig von der Einstellung des Anschlagstückes 170 eine ordnungsgemäße Arbeitsweise sichergestellt ist. Damit sind die äußeren Reflektoren der Reihe 172 dann aktiv, wenn das Anschlagstück vom Schlitten beabstandet eingestellt ist, die inneren Reflektoren hingegen sind dann aktiv, wenn das Anschlagstück in Richtung zum Schlitten hin eingestellt ist.

Claims (8)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US95775878A | 1978-11-06 | 1978-11-06 | |

| US957758 | 1978-11-06 |

Publications (4)

| Publication Number | Publication Date |

|---|---|

| EP0010778A2 true EP0010778A2 (de) | 1980-05-14 |

| EP0010778A3 EP0010778A3 (de) | 1980-09-03 |

| EP0010778B1 EP0010778B1 (de) | 1983-11-09 |

| EP0010778B2 EP0010778B2 (de) | 1990-11-07 |

Family

ID=25500090

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19790104349 Expired - Lifetime EP0010778B2 (de) | 1978-11-06 | 1979-11-06 | Stapeleinrichtung |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0010778B2 (de) |

| JP (1) | JPS55123821A (de) |

| AU (1) | AU535078B2 (de) |

| DE (2) | DE2944556A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102502268A (zh) * | 2011-10-19 | 2012-06-20 | 中国建材国际工程集团有限公司 | 一种有关机械手玻璃堆垛系统第一片玻璃的定位方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SE322731B (de) * | 1969-03-27 | 1970-04-13 | Weiner K | |

| DE2558233A1 (de) * | 1975-12-23 | 1977-07-07 | Herbert Kappenberg | Verfahren und vorrichtung zum stapeln von behaeltnissen |

| US4068765A (en) * | 1976-04-29 | 1978-01-17 | Vanguard Machinery Corporation | Stacking of materials |

-

1979

- 1979-10-22 AU AU52005/79A patent/AU535078B2/en not_active Ceased

- 1979-11-05 JP JP14215079A patent/JPS55123821A/ja active Pending

- 1979-11-05 DE DE19792944556 patent/DE2944556A1/de not_active Withdrawn

- 1979-11-06 EP EP19790104349 patent/EP0010778B2/de not_active Expired - Lifetime

- 1979-11-06 DE DE7979104349T patent/DE2966393D1/de not_active Expired

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102502268A (zh) * | 2011-10-19 | 2012-06-20 | 中国建材国际工程集团有限公司 | 一种有关机械手玻璃堆垛系统第一片玻璃的定位方法 |

| CN102502268B (zh) * | 2011-10-19 | 2013-12-18 | 中国建材国际工程集团有限公司 | 一种有关机械手玻璃堆垛系统第一片玻璃的定位方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0010778B1 (de) | 1983-11-09 |

| EP0010778B2 (de) | 1990-11-07 |

| DE2966393D1 (en) | 1983-12-15 |

| AU5200579A (en) | 1980-05-15 |

| AU535078B2 (en) | 1984-03-01 |

| EP0010778A3 (de) | 1980-09-03 |

| JPS55123821A (en) | 1980-09-24 |

| DE2944556A1 (de) | 1980-05-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69328391T2 (de) | Aufbewahrungsvorrichtung für Stangen | |

| DE10123326C1 (de) | Auslagevorrichtung für eine Bogen verarbeitende Maschine und Verfahren zum Auslegen von Bogen in einer Bogen verarbeitenden Maschine | |

| DE2702725C2 (de) | Plattenaufteil-, sortier- und -stapelanlage mit mindestens einer Stapeleinrichtung | |

| EP0242763A2 (de) | Vorrichtung zum Schneiden von gestapeltem, blattförmigem Gut | |

| DE3813729A1 (de) | Stapeln von buendeln flachgefalteter schachteln aus wellpappe | |

| DE2911457A1 (de) | Stapelvorrichtung | |

| DE3321756A1 (de) | Vorrichtung zum stapeln von zuschnitten | |

| DE2537279A1 (de) | Palettenentlader | |

| EP0359920A1 (de) | Vorrichtung zum automatischen Stapeln von plattenartigen flachen Elementen | |

| DE3430029C2 (de) | Einrichtung zum Beschicken von Buntaufteilsägemaschinen mit auf einem Hubtisch angeordneten tafel- bzw. plattenförmigen Werkstücken | |

| DE69004457T2 (de) | Entstapel- bzw. Stapelvorrichtung. | |

| DE2758291B2 (de) | Stapelwechselvorrichtung | |

| DE4140280C2 (de) | Einrichtung zum Beschicken von Aufteilsägeanlagen | |

| DE69203382T2 (de) | Vorrichtung zur Herstellung oder Zusammensetzung von Holzpaletten. | |

| CH620883A5 (en) | Device for stacking drums provided with stacking grooves | |

| DE3614013A1 (de) | Transport- und sortiervorrichtung fuer eine rechnergesteuerte winkelschere | |

| DE10308680B4 (de) | Anlage zur Entsorgung von taktweise anfallenden Werkstücken | |

| EP0010778A2 (de) | Stapeleinrichtung | |

| DE20212483U1 (de) | Palettenmagazin | |

| EP0020287A1 (de) | Vorrichtung zum Abstapeln von Stapellagen | |

| EP0185114A1 (de) | Verfahren und Vorrichtung zum Fördern von Gegenständen | |

| DE20004435U1 (de) | Vorrichtung zum lagenweisen Stapeln und Entstapeln von Behältern | |

| EP2179950B1 (de) | Speichervorrichtung für Druckplatten | |

| AT402052B (de) | Einrichtung zum ausrichten und stapeln von formatzuschnitten | |

| DE4227508C2 (de) | Vorrichtung zum Schneiden von gestapelten Papierbögen, Pappen o. dgl. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| 17P | Request for examination filed |

Effective date: 19801104 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT NL |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 2966393 Country of ref document: DE Date of ref document: 19831215 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: SEITZ ENZINGER NOLL MASCHINENBAU AG Effective date: 19840725 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19891130 Year of fee payment: 11 |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 19901107 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): DE FR GB IT NL |

|

| NLR2 | Nl: decision of opposition | ||

| EN3 | Fr: translation not filed ** decision concerning opposition | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19910329 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19910329 Year of fee payment: 12 |

|

| NLR3 | Nl: receipt of modified translations in the netherlands language after an opposition procedure | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19910601 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19921222 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19930108 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19931106 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19940503 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19931106 |