-

Die

vorliegende Erfindung bezieht sich auf das Formen von zylindrischen

rohrförmigen

Metallgegenständen

aus einem geschweißten

Rohrrohling. Die vorliegende Erfindung stellt ein einzigartiges

Verfahren zum Formen eines längs

erstreckten, verhältnismäßig dünnwandigen

zylindrischen rohrförmigen

Metallgegenstands mit verbesserten metallurgischen Eigenschaften

aus einem geschweißten

Rohrrohling mit wesentlich größerer Materialstärke bereit.

Die vorliegende Erfindung wirkt auf den Rohrrohling mittels Walz-Strangpressen

bei Raumtemperatur ein, um für

eine gleichzeitige Reduzierung der Wandstärke und eine Verlängerung der

röhrenförmigen Wandstruktur

zu sorgen.

-

Aus

dem Stand der Technik ist es wohl bekannt, dünnwandige Metallrohre einer

gewünschten

Länge mittels

Walz-Strangpressen eines verhältnismäßig dicken

Rohrrohlings zu einem dünnwandigen

Rohr größerer Länge herzustellen.

Solche Rohre werden aus geschmiedeten oder gegossenen nahtlosen

Rohrrohlingen geformt. In dem Fall, dass geschmiedete oder gegossene

Rohrrohlinge verwendet werden, werden diese mittels unterschiedlicher

Raum- oder Hochtemperaturverfahren

einschließlich

des Walz-Strangpressens

zu einem nahtlosen dünnwandigen

Endrohr geformt.

-

Zum

anderen, wenn geschweißte

Rohre verwendet werden, die aus einem dicken oder dünnen Blechmaterialvorrat

hergestellt wurden, ist das Endresultat ein dick- oder dünnwandiges

Rohr mit Naht, welche durch das Schweißen definiert ist; bei der

Verarbeitung solcher geschweißter

Rohre wird jedoch kein Walz-Strangpressen

angewendet.

-

Dünnwandige

nahtlose Rohre besitzen im Vergleich zu den dünnwandigen geschweißten Rohren hochwertige

Eigenschaften wie einheitliche Festigkeit, Korrosionsfestigkeit

und Ähnliches.

Trotzdem besteht ein erheblicher Unterschied in den Kosten zwischen

den Beiden in dem Sinne, dass das nahtlose Rohr sehr viel teurer

in der Herstellung ist als das Rohr mit Schweißnaht. Die zusätzlichen

Kosten resultieren von den im Vergleich zu den geschweißten Rohlingen

höheren

Kosten für

die geschmiedeten oder gegossenen nahtlosen Rohlinge. Die vorliegende

Erfindung betrifft ein einzigartiges Verfahren zum Formen eines

im Wesentlichen nahtlosen Rohrs aus einem Rohrrohling mit Schweißnaht.

-

Die

US 4,690,716 offenbart ein

nahtloses Rohrmaterial, das aus geschweißten Vorläufern aus Zirkonium- oder Titan-Material

mittels sukzessiven Erhitzens vollständig durch die Wand hindurch

von Längssegmenten

von geschweißten

Rohren geformt wurde, um das Material in die Betaphase zu überführen und

die Segmente danach schnell abzuschrecken, wobei das Erhitzen und

Abschrecken so bewirkt wird, dass das Wachstum von Betakörnern innerhalb

des Materials verhindert wird. Das Rohr wird dann kalten Reduzierungsschritten

wie Pilgern unterzogen, um die Wanddicke für das endgültige Rohr auf die gewünschte Wanddicke zu

reduzieren. Das zuletzt eingestellte Material wird danach einer

Rekristallisation oder einem Entspannungsglühen unterzogen.

-

Die

vorliegende Erfindung stellt ein Verfahren zur Herstellung von Metallrohren

aus schweißbaren

und duktilen Metallen bereit, mit den Schritten: Ein rohrförmiger Rohrmaterialvorrat

einer vorgewählten

Länge,

der aus einem flachen Blechmaterialvorrat zu einer zylindrischen

Form geformt wurde und eine Schweißnaht aufweist, die aus dem

Ausgangsmaterial des Blechmaterialvorrats ausgebildet ist, wird

verwendet, um die einander gegenüberliegenden

Enden des zylindrisch geformten Blechmaterialvorrats zu verbinden;

der Rohrmaterialvorrat wird zugeschnitten, um Rohrrohlinge einer

gewünschten

Länge auszubil den;

die Rohrrohlinge werden im Wesentlichen vollständig ausgeglüht, gefolgt

von einer raschen Abkühlung

und einem Entfernen von überschüssigem Schweißmaterial

von der äußeren Oberfläche der

Rohrrohlinge; Walz-Strangpressen der Rohrrohlinge, um gewalzte Rohrrohlinge

einer größeren Länge auszubilden

und zugleich die Wandstärke

um mindestens 30% zu reduzieren; und die gewalzten Rohrrohlinge

werden im Wesentlichen vollständig

ausgeglüht,

gefolgt von einer raschen Abkühlung,

um mechanische Spannungen zu beseitigen, die von dem Walz-Strangpressen

resultieren, und um die Kornstruktur des Schweißmaterials neu auszubilden,

sodass diese vergleichbar zu der Metall-Mikrostruktur des ungeschweißten Ausgangsmaterials

ist, sodass die gewalzten Rohrrohlinge fertige, nahtfreie Rohre

darstellen.

-

Ferner

stellt die vorliegende Erfindung ein Verfahren zum Herstellen von

Metallrohren aus schweißbaren

und duktilen Metallen bereit, mit den Schritten: Ein rohrförmiger Rohrmaterialvorrat

einer vorgewählten Länge wird

aus einem flachen Blechmaterialvorrat zu einem Rohrrohling einer

zylindrischen Form geformt, der eine Schweißnaht aufweist, die aus dem

Ausgangsmaterial des Blechmaterialvorrats ausgebildet ist, um die einander

gegenüberliegenden

Enden des zylindrisch geformten Blechmaterialvorrats zu verbinden;

der geformte Rohrrohling wird vollständig ausgeglüht, gefolgt

von einer raschen Abkühlung;

der Rohrrohling wird zu einem kreisförmigen Profil gerade gerichtet

und gerundet; der Rohrrohling wird im Wesentlichen vollständig ausgeglüht, gefolgt

von einer raschen Abkühlung

und einem Entfernen von überschüssigem Schweißmaterial von

der äußeren Oberfläche des

Rohrrohlings; Walz-Strangpressen

des Rohrrohlings, um einen gewalzten Rohrrohling einer größeren Länge auszubilden,

wobei zugleich die Wandstärke

um mindestens 30% reduziert wird; und der gewalzte Rohrrohling wird

im Wesentlichen vollständig

ausgeglüht,

gefolgt von einer raschen Abkühlung,

um eine mechanische Spannung zu ent fernen, die von dem Walz-Strangpressen

resultiert, und um die Kornstruktur der Schweißverbindung neu auszubilden,

sodass diese vergleichbar zu der Metall-Mikrostruktur des ungeschweißten Ausgangsmaterials

ist, sodass der gewalzte Rohrrohling ein fertiges, nahtfreies Rohr darstellt.

-

Daher

wird in der vorliegenden Erfindung der geschweißte Rohrrohling in der Weise

behandelt, dass die Mikrostruktur der Schweißung im Rohr im Wesentlichen

durch komplette metallurgische Rekristallisation und chemische Homogenisierung

verwischt wird, sodass er im Wesentlichen nicht von dem Ausgangsmaterial des

ursprünglichen

Blechmaterialvorrats zu unterscheiden ist. Dies ist hauptsächlich ein

nahtloses oder nahtfreies Rohr mit einer gleichgerichteten geschmiedeten

Kornstruktur. Dies wird erzielt durch die Anwendung von thermischer

Behandlung und kontrollierter mechanischer Verformung des ursprünglichen

geschweißten

Rohrrohlings bei Raumtemperatur.

-

Der

Schritt des Walz-Strangpressens, der oben erwähnt wurde, kann mittels Geräten und

Techniken durchgeführt

werden, die aus dem Stand der Technik wohl bekannt sind. Beispielsweise

kann der Schritt des Walz-Strangpressens mittels des Verfahrens

und des Geräts,

die in dem U.S. Patent mit der Nummer

US 3,222,905 gezeigt

und beschrieben werden und das am 14.Dezember 1965 an A.W. Ernestus

für ein „Verfahren

zum Formen von rohrförmigen

Metallprodukten mittels Walz-Strangpressen" erteilt wurde, durchgeführt werden.

-

Daher

stellt die vorliegende Erfindung ein verbessertes Verfahren zum

Herstellen von im Wesentlichen nahtlosen Metallrohren aus geschweißten Rohrrohlingen

bereit, die im Vergleich zu Metallrohren wie sie zurzeit aus geschweißten Rohrrohlingen

hergestellt werden außerordentlich

verbesserte mechanische Festigkeit und Härte sowie erhöhte Korrosionsfestigkeit

aufweisen. Dies ist auf die verbesserte Einheitlichkeit der Mik rostruktur

und der Beseitigung der mechanischen und metallurgischen Auswirkungen

an Kerbanhäufung

der Schweißverbindung

zurückzuführen.

-

Daher

ist es ein Ziel der vorliegenden Erfindung, ein einmaliges Verfahren

zum Herstellen eines geschweißten

Metallrohres, das im Wesentlichen nahtlos oder nahtfrei ist, bereitzustellen.

-

Ein

weiteres Ziel der vorliegenden Erfindung ist es, solch ein nahtloses

oder nahtfreies Rohr aus geschweißtem Rohrmaterialvorrat mit

dem Verfahren herzustellen, das im Wesentlichen die Schweißnaht reformiert,

um eine Mikrostruktur zu erhalten, die im Wesentlichen die gleiche

Mikrostruktur wie die des Ausgangsmaterials ist.

-

Andere

Ziele, Merkmale und Vorteile der vorliegenden Erfindung werden aus

der anschließenden

Beschreibung und den beigefügten

Ansprüchen

ersichtlich, in Verbindung mit den angehängten Zeichnungen, wobei die

Zeichnungen Folgendes zeigen:

-

1 ist

ein Blockdiagramm, das die im erfindungsgemäßen Verfahren angewandten Schritte

A–F aufzeigt;

-

2 ist

eine mikroskopische Aufnahme von hundertfacher Vergrößerung eines

Schedule 40S Rohrmaterialvorrats nach Schritt B und zeigt die unterschiedliche

Kornstruktur zwischen dem Ausgangsmaterial und dem Schweißmetall;

-

3 ist

eine mikroskopische Aufnahme von hundertfacher Vergrößerung des

Rohrmaterialvorrats aus 2 nach dem weiteren Ausglühschritt

von Schritt D und zeigt die Kornstrukturen des Schweißmetalls bei

zwei unterschiedlichen Ausglühtemperaturen;

und

-

4 ist

eine mikroskopische Aufnahme von hundertfacher Vergrößerung des

Rohrohlings, der aus dem Rohrmaterialvorrat in 2 geformt

wurde, nach dem Walz-Strangpressen in Schritt E und dem Ausglühen in Schritt

F.

-

In

der folgenden Beschreibung wurden eine Reihe von Bezugnahmen zu

Ausdrücken

und Beschreibungen, die im Stand der Technik bekannt sind, aufgezeigt.

Zur besseren Handhabung wurden solche Ausdrücke und Beschreibungen in das

WÖRTERBUCH

DER AUSDRÜCKE

UND SPEZIFIKATIONEN; das der Beschreibung folgt, aufgenommen.

-

Das

vorliegende erfindungsgemäße Verfahren

kann zur Ausbildung von im Wesentlichen nahtlosen Rohren aus Metallen

wie rostfreiem Stahl, Titan, Aluminium oder aus beliebigen anderen

schweißbaren,

duktilen Metalllegierungen verwendet werden. In der folgenden Beschreibung

wird das Verfahren auf Rohre angewendet, die aus austenitischem

ASTM/ASME-A/SA312 – Edelstahl

hergestellt wurden. Zusätzlich

kann das vorliegende erfindungsgemäße Verfahren mit geschweißten Rohrrohlingen,

die eine weite Spanne von Durchmessern und Wandstärken abdecken,

durchgeführt

werden.

-

Der

geschweißte

Rohrrohling wird aus einem flachen Blechmaterialvorrat geformt.

Nachdem der Blechmaterialvorrat in eine zylindrische Form geformt

worden ist, werden die gegenüberliegenden,

sich axial erstreckenden Stirnseiten mittels einer Schweißverbindung,

die mittels Schmelzschweißung

bewerkstelligt wird, verbunden, und zwar mit oder ohne Schweißzusatzwerkstoff,

der im Wesentlichen die gleiche Zusammensetzung aufweist wie das

Ausgangsmaterial des Blechmaterialvorrats. Das Ergebnis ist jedoch

ein geschweißtes

Endrohr, bei dem die Mikrostruktur der Schweißnaht deutlich von der des

Ausgangsmaterials abweicht. Es ist die Schweißnaht, die das Rohr mit Schweißnaht im

Vergleich zu nahtlosen Rohren mit geringerer Festigkeit, Korrosionsfestigkeit

und anderen Eigenschaften ausstattet. Diese Problematik wird weitestgehend durch

die im Wesentlichen nahtfreien Rohre, die nach der vorliegenden

Erfindung geformt wurden, überwunden.

-

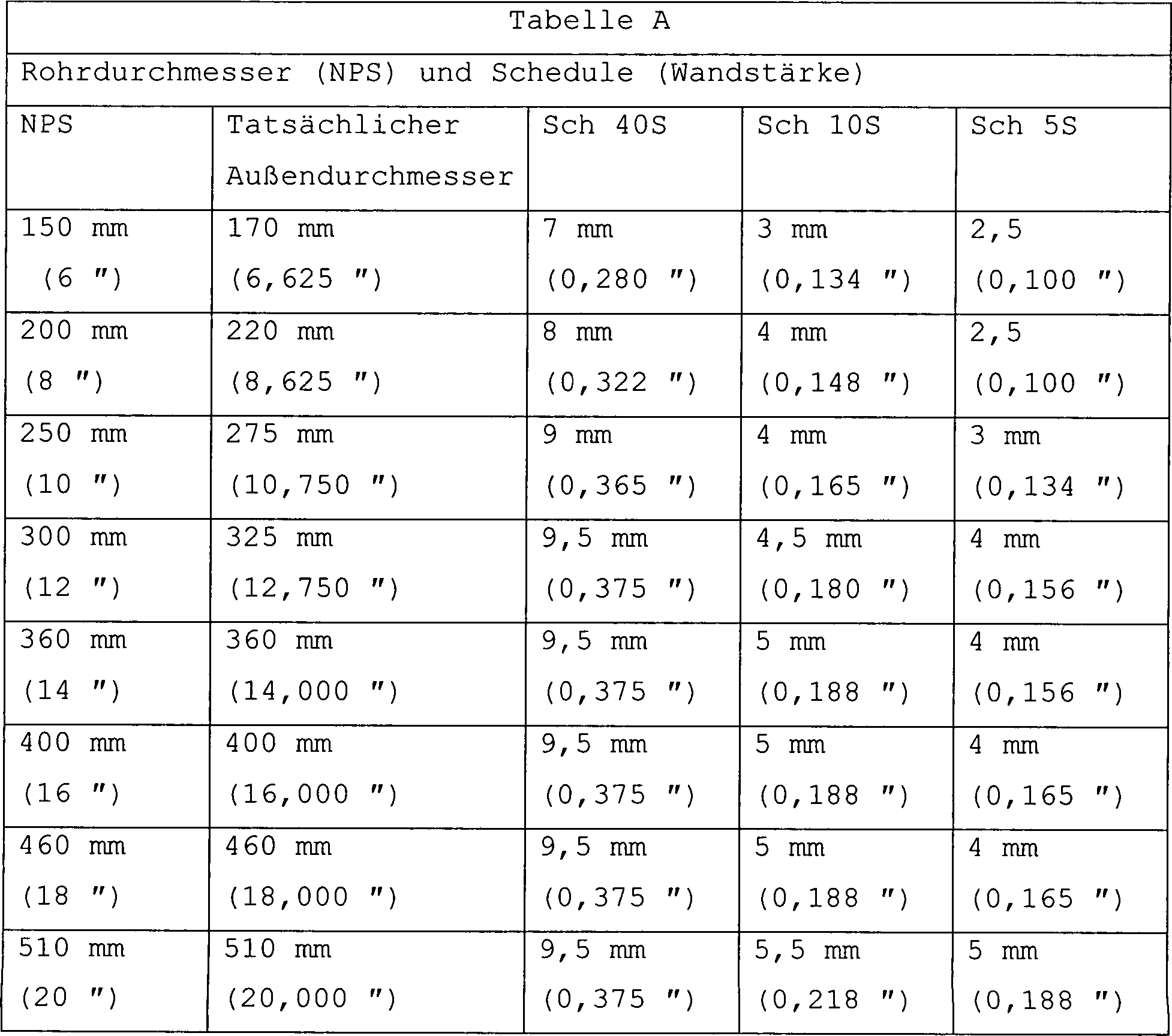

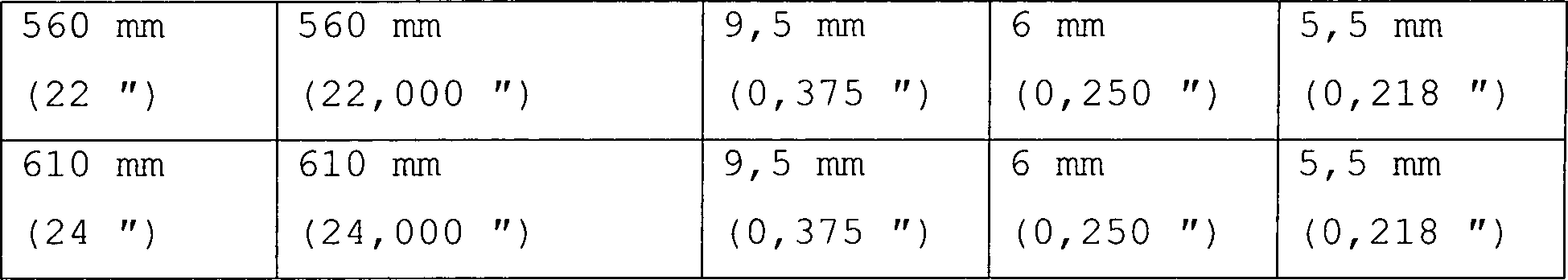

Beispielsweise

kann das erfindungsgemäße Verfahren

verwendet werden, um austenitischen ASTM/ASME-A/SA312 – Edelstahl,

geschweißte

Schedule 40S Rohrwandstärke

in Rohrdurchmesser („Nominal

Pipe Size" (NPS))

von 150 mm (6 Inch) 170 mm (6, 625) bis 610 mm (24 Inch) 610 mm

(24,000 Inch) im Außendurchmesser

zu entsprechender nahtloser Schedule 5S und 10S Rohrwandstärke mit

Rohrdurchmesser (NPS) von 150 mm (6 Inch) 170 mm (6,625) bis 610

mm (24 Inch) 610 mm (24,000 Inch) im Außendurchmesser (gezeigt in

der folgenden Tabelle von Rohrdurchmessergrößen und Wandstärken Schedule)

umzuwandeln.

-

-

-

Die

Verfahrensschritte, um das nahtfreie Rohr aus einem geschweißten Rohrrohling

herzustellen, werden als Schritte A–F in 1 gezeigt.

-

Da

die Vorrichtung zur Metallformung der Schritte A, B, C und D, wie

das vorgenannte '905

Patent veranschaulicht, bekannt ist, und daher solch speziellen

Details keinen Teil der vorliegenden Erfindung darstellen, wurden

solche Details zum Zwecke der Einfachheit weggelassen.

-

Schritt A

-

Der

Schedule 40S geschweißte

Rohrmaterialvorrat aus Edelstahl wird hergestellt in Übereinstimmung mit

ASTM/ASME-A/SA312, Typ 304/304L. Der Rohrmaterialvorrat wird aus

einem flachem Blechmaterialvorrat hergestellt, zylindrisch geformt

und mittels Wolfram-Gas-Lichtbogenschweißung („gas tungsten arc welded" (GTAW))) entlang

den gegenüberliegenden

Stirnseiten von beiden Seiten (OD & ID) ohne Schweißzusatzmaterial geschweißt. Der

Rohrmaterialvorrat kann so wie er geformt wird typischerweise eine

Länge von

um die 6 m (20 feet) aufweisen.

-

Schritt B

-

Als

Nächstes

wird der Rohrmaterialvorrat bei etwa 1040 °C (1900 °F) vollständig ausgeglüht und innerhalb

von etwa 10 Minuten rasch auf 425 °C (800 °F) abgekühlt. Der Rohrmaterialvorrat

wird dann zu einem kreisförmigen

Profil gerade gerichtet und gerundet.

-

Schritt C

-

Der

Rohrmaterialvorrat, der wie erwähnt

um die 6 m (20 feet) lang sein kann, wird in verschiedene Längen geschnitten,

um Rohrrohlinge ausgewählter

Länge zu

formen. Diese ausgewählten

Längen

können

abhängig

von dem endgültig

herzustellenden Rohr oder den endgültig herzustellenden Rohren

variieren.

-

Schritt D

-

Die

Rohrrohlinge werden danach gereinigt und für etwa 1/2 Stunde bei einer

Temperatur zwischen um die 1050 °C

(1925 °F)

und um die 1120 °C

(2050 °F)

vollständig

ausgeglüht,

gefolgt von einer raschen Abkühlung.

Der Rohrrohling wird danach OD geschliffen, um Schweißmaterial,

das sich an der Schweißnaht

gebildet hat, zu entfernen und um eine glatte Außenoberfläche bereitzustellen.

-

Schritt E

-

Als

Nächstes

wird der Rohrrohling bei Raumtemperatur mittels Walz-Strangpressen

in einer Weise, die allgemein beschrieben werden soll, zu einem

dünnwandigen

Rohr geformt. Der Schritt des Walz-Strangpressens kann in einem

Durchlauf oder in mehreren Durchläufen, abhängig von der Größe des Rohrrohlings und

der gewünschten

endgültigen

Wandstärke

und Länge,

durchgeführt

werden. Wie aus Tabelle A hervorgeht, wurde die Wandstärke des

Schedule 40S Rohrrohlings auf eine Schedule 10S Wandstärke oder

im Weiteren auf eine Schedule 5S Wandstärke reduziert. Daher kann die

Wandstärke

typischerweise um mindestens 30%, ausgehend vom Rohrmaterialvorrat,

zum endgültig

geformten Rohrrohling, reduziert werden.

-

Das

Walz-Strangpressen in Schritt E stellt ein rotierendes mechanisches

Verformungsverfahren dar, in dem eine Walze mit ei ner Reihe von

in Umfangsrichtung beabstandeten, rotierenden gehärteten Stahlwalzen

in die Wandstärke

von der Innendurchmesseroberfläche

eines Rohres eingepresst werden, während der Außendurchmesser

des Rohres mittels einer gehärteten

Stahleinschließung

oder Press- bzw. Schneidrings eingespannt wird. Wenn die Rohrlänge über die

rotierenden Walzen und durch den Press- bzw. Schneidring reduziert

wird, verringert dieses Walz-Strangpressen die Wandstärke des

gesamten Rohrs und erhöht

die Gesamtlänge,

während

ein konstanter Außendurchmesser

beibehalten bleibt. Wie weiter unten beschrieben wird, können einzelne

oder mehrere Schritte zur Reduzierung der Wandstärke durchgeführt werden,

um die gewünschte

endgültige

Wandstärke

zu erhalten, die eine resultierende mechanische Spannung von der

gesamten Wandreduzierung hervorruft. Eine komplette Rekristallisation

der Schweißnaht

wird danach im nachträglichen

Ausglühzyklus

in Schritt F durchgeführt.

-

Schritt F

-

Der

mittels Walz-Strangpressens behandelte Rohrrohling wird vollständig ausgeglüht, um die

mechanische Spannung, die vom Bearbeiten mittels des Walz-Strangpressens

stammt, zu entfernen und um die Mikrostruktur der Schweißung auf

eine im Vergleich zu der Mikrostruktur des (ungeschweißten) Ausgangsmaterials

gleichgerichtete Schmiedekornstruktur zu homogenisieren und zu rekristallisieren.

-

Die

gewalzten Rohrrohlinge werden gereinigt und danach durch Erhitzen

bei etwa 1050 °C

(1925 °F) vollständig ausgeglüht und innerhalb

von rund 10 Minuten unter etwa 425 °C (800 °F) abgekühlt. Die Rohre werden danach

entzundert und wie benötigt

geschliffen.

-

Deshalb

kann das Verfahren geschweißte

Rohre aus Edelstahl (ASTM/ASME-A/SA312, Typ 304/304L) mit Schedule

40S Wand- Deshalb

kann das Verfahren geschweißte

Rohre aus Edelstahl (ASTM/ASME-A/SA312, Typ 304/304L) mit Schedule

40S Wandstärke

zu einem entsprechenden nahtlosen und vollständig geschmiedeten Schedule

5S und 10S Rohrrohling mit Rohrdurchmessern von 150 bis 610 mm (6

bis 24 Inch) („nominal

pipe size" NPS)

umarbeiten.

-

Die

mechanischen Eigenschaften der umgearbeiteten Schedule 10S Rohrrohlinge

können

all die Spezifikationsanforderungen für nahtlose Rohre aus ASTM/ASME-A/SA312,

Typ 304/304L, wie spezifischer Festigkeitsgegenzug, Umformfestigkeit,

Dehnungsfestigkeit, in longitudinaler und in senkrecht zur Achse

geprüfter Richtungen,

erfüllen

oder übertreffen.

Der Rohrrohling kann ebenfalls den Anforderungen der Ausbreitprobe und

der Biegeprüfung

von ASTM/ASME-A/SA312 genügen.

-

Zusätzlich können mechanische

Anforderungen wie umgekehrtes Abflachen, Fackeltest, Flanschtest und

Härteanforderungen

von ASTM-A249 (eine Spezifikation sowohl für geschweißte als auch für nahtlose Rohre)

erfüllt

und übertroffen

werden.

-

Der

Schedule 10S Rohrrohling aus Edelstahl wird eine Vielzahl von ASTM

Korrosionstestanforderungen, wie Tests der Schweißnahtzerfallskorrosion

für ASTM-A249

und Tests der interkristallinen Korrosion („intergranular corrosion" IGA) für ASTM-A

262 der Verfahren A, B, C, E und F erfüllen oder übertreffen. Insbesondere die

Ergebnisse des Tests der Schweißnahtzerfallskorrosion

für ASTM-A249

sind insofern signifikant, dass ein Korrosionsverhältnis vom

Schweißungsmaterial

zu Ausgangsmaterial von bis zu 1,25 als akzeptabel erachtet wird,

während

das Verhältnis

eines typischen nahtfreien Rohres, das entsprechend der vorliegenden Erfindung

bearbeitet wurde, weniger als 1,0 beträgt. Dieses verbesserte Korrosionsverhalten

ist auf die Rekristallisation und das Homogenisieren der Schweißung zurückzuführen.

-

Die

Beurteilung der Mikrostruktur der Wandstärke des Schedule 10S Rohrrohlings

offenbart eine geschmiedete Struktur mit durchgehend ASTM in den

Korngrößen, die

von Nummer 4 bis 6 für

das (ungeschweißte)

Ausgangsmetall, das rekristallisiert und vollständig geschmiedet war, und mit

ausgerichteten ASTM-Korngrößen, die

von Nummer 5 bis 6,5 in dem Schweißmetall und in der von der

Hitze beeinflussten Zone der vorherigen Schweißverbindung reichen.

-

Daher

kann das im Wesentlichen nahtfreie Rohr im Wesentlichen alle die

mechanischen Eigenschaften und verbesserten Korrosionsresistenzen

eines nahtlosen ASTM/ASME-A/SA312 Rohres vorweisen.

-

Allgemein

und wie zuvor erwähnt

verwendet das erfindungsgemäße Verfahren

ein Walz-Strangpress – Verfahren,

das ähnlich

zu dem Verfahren ist, welches in der U.S. Patentschrift mit der

Nummer

US 3,222,905 für ein „Verfahren

zum Formen von rohrförmigen

Metallprodukten durch Walz-Strangpressen", erteilt am 14. Dezember 1965 an A.W.

Ernestus, gezeigt und beschrieben wurde. Daher kann in der vorliegenden

Erfindung ein geschweißter

Rohrrohling, der anfangs eine relativ kurze Länge aufweist und dickwandig

ist, wie in Tabelle A gezeigt, mittels Vorrichtungen, wie sie das '905 Patent zeigt

und beschreibt, mittels Walz-Strangpressen bearbeitet werden. Wie

im '905 Patent gezeigt

wird, kann eine axiale Zugkraft auf den Rohrrohling über ein

Greif- bzw. Klammerwerkzeug im Eingriff mit einer in der Innenwand.nahe

einem Ende des Rohlings gefrästen

Kupplungsaussparung oder einer ringförmigen, einwärts vorstehenden

Lippe, die an einem Ende des Rohrrohlings geformt wurde, aufgebracht

werden. Der Rohrrohling wird dann in einen kranzförmigen,

ringartigen Größenpressring

eingesetzt und eine Streckverbindung in den Rohrrohling eingesetzt

und an das Ende des Rohrrohlings entweder mit dem Greif- bzw. Klemmwerkzeug

oder mit danach auf die innere Oberfläche des Rohrrohlings ein und

wird in einer fixierten, radial gegenüberliegenden Lagebeziehung

zu dem Pressring gehalten und eine starke axiale Zugkraft wird auf

das Ende des Rohrrohlings mittels einer geeigneten Zugeinheit über die Streckverbindung

aufgebracht. Wie erwähnt

weist die Walzvorrichtung eine Reihe von in Umfangsrichtung beabstandeten,

rotierenden gehärteten

Stahlwalzen auf, die radial nach Außen gerichtet betätigt werden

können, um

gepresst im Eingriff mit der inneren Oberfläche des Rohrohlings zu sein.

Auf diese Weise wird der Rohrrohling durch den Pressring gezogen,

während

sein Innenraum pressgewalzt wird, wodurch sich sein Innendurchmesser

vergrößert, sich

die Wandstärke

reduziert und er mit der Hilfe der axialen Zugkraft extrudiert wird, wenn

er durch den gespannten äußeren Pressring

gezogen wird.

-

Während das '905 Patent nur eine

Walzvorrichtung mit einem einzigen Satz von gehärteten Stahlwalzen aufzeigt,

können

aber auch mehrere Sätze

von Stahlwalzen verwendet werden, um für eine weitere Reduzierung

der Wandstärke

zu sorgen. Dieser letztere Konstruktionstyp wird das Walz-Strangpressen

des Rohrrohlings in einem Durchlauf durch die Walzvorrichtung und

den Pressring auf die gewünschte

Wandstärke

und Länge

erleichtern.

-

Das

Ergebnis des oben beschriebenen Verfahrens ist die im Wesentlichen

vollständige

Verwischung bzw. Auslöschung

der Schweißnaht

mittels der im Wesentlichen vollständigen metallurgischen Rekristallisation

und chemischen Homogenisierung, wobei die Schweißstelle und das Ausgangsmaterial

im Wesentlichen die gleichen Kornstrukturen aufweisen. Dies kann

anhand der mikroskopischen Aufnahmen der 2–4 des

Verfahrens veranschaulicht werden, das bei dem Rohrvorrat aus geschweißtem Edelstahl,

wie erwähnt, angewendet

wird. Daher zeigt 2 deutlich die unterschiedlichen

Kornstrukturen zwischen dem Material der Schweißnaht und dem Ausgangsmaterial. 3 zeigt

einen signifikanten Grad an Gleichförmigkeit zwischen der Kornstruktur

des Materials der Schweißung

und der Kornstruktur des Ausgangsmaterials aufgrund der Rekristallisation

(vergleiche 3 mit 4). Am Ende,

wenn das Verfahren beendet ist, ist die Kornstruktur des Materials

der Schweißung

und des Ausgangsmaterials metallurgisch im Wesentlichen gleichförmig (siehe 4).

Daher wandelt das erfindungsgemäße Verfahren

geschweißten

Rohrvorrat in einen fertigen gleichwertigen nahtlosen Rohrrohling

effizient um.

-

Während die

obige Beschreibung nur mit Bezug auf Edelstahl gemacht worden ist,

so soll dennoch festgestellt werden, dass das Verfahren auch auf

andere Eisenmetalle wie auch auf andere Materialien wie Titan, Aluminium

und andere im Wesentlichen schweißbare und duktile Metalle angewandt

werden kann. Es soll im Weiteren festgestellt werden, dass während der

vorhergehenden Beschreibung die Umwandlung des Rohrvorrats mit Schedule

40S Wandstärke

zu Schedule 10S Wandstärke

erwähnt

wurde, das Verfahren aber auch genauso gut angewandt werden kann,

um Schedule 40S Wandstärke

zu Schedule 5S Wandstärke

oder andere ähnliche

Reduzierungen umzuwandeln.

-

WÖRTERBUCH DER BEGRIFFE UND SPEZIFIKATIONEN

-

- 1. ASTM-A312 austenitischer Edelstahl: Eine

Beschreibung der Amerikanischen Gesellschaft zum Testen und für Materialien

(„American

Society for Testing and Materials (ASTM)) benennt „ein nahtloses

und geschweißtes

austenitisches Edelstahlrohr",

das vierundvierzig (44) Sorten von austenitischem Edelstahl verkörpert, einschließlich Sorten

von Zusammensetzungen des Typs 304 und 316. „Austenitisch" bezieht sich auf

die metallurgische Struktur der Legierungen.

- 2. ASTM-SA312 austenitischer Edelstahl: Eine Beschreibung der

Amerikanischen Gesellschaft zum Testen und für Materialien benennt „nahtlose

und geschweißte

austenitische Edelstahlrohre",

die im Wesentlichen identisch zu ASTM-A312 sind.

- 3. Schedule 405, 10S, usw.: Schedule bezieht sich auf die Wandstärke des

Rohrrohlings.

- 4. OD: OD („outside

diameter") bezieht

sich auf den Außendurchmesser

des Rohrs.

- 5. ID: ID („inside

diameter") bezieht

sich auf den Innendurchmesser des Rohrs.

- 6. Rohrdurchmesser („Nominal

Pipe Size" (NPS)):

NPS bezieht sich auf den Außendurchmesser

eines Rohrs für

Rohre bis einschließlich

300 mm (12 Inch). Der Innendurchmesser (ID) für Rohre bis einschließlich 300

mm (12 Inch) ist zusätzlich

ungefähr

gleich zur NPS. Rohre mit 360 mm (14 Inch) und größer beziehen

sich ebenfalls auf den Außendurchmesser

des Rohrs als Rohrdurchmesser.

- 7. Gleichgerichtete geschmiedete Kornstruktur: Die gleichgerichtete

Kornstruktur bezieht sich auf eine Mikrostruktur bestehend aus Körnern mit

einer Längen-,

Weiten- und Höhendimension

von in etwa der gleichen Größe. Normalerweise

ist die Korngröße einer

Legierung ein relatives Maß der

Agglomerationsgröße von zusammengewachsenen

Kristallen. Geschmiedet betrifft dabei die Verarbeitungsgeschichte

der Rohrkörner,

wobei das Rohr durch mechanisches Bearbeiten, wie beispielsweise

Schmieden, Hämmern

und Extrudieren, ausgebildet wurde, was im Gegensatz zu den Körnern steht,

die sich im Schmelzzustand befinden.

- 8. Schweißnahtzerfall

ASTM-A249: Dieser Test bezieht sich auf Rohrmaterial, wird jedoch

auch bei geschweißten

Rohren angewandt. Trotzdem wird der Test nicht für geschweißte Rohre benötigt. Der

Test schließt

das Eintauchen von Rohrproben in eine kochende 20%-ige Salzsäure für eine Zeit

ein, die ausreicht, um 40 bis 60% des Ausgangs- bzw. Basismetalls

zu entfernen. Die mittlere Reduzierung der Stärke des Schweißmetalls

wird mit der Stärke

des Ausgangs- bzw. Basismetalls ver glichen, wobei ein Verhältnis von

1,25 oder weniger akzeptabel ist.

- 9. IGA ("Intergranular

Attack" Korngrenzenangriff)

Korrosionsversuch für

ASTM-A262, Ausführungen

A, B, C, E und F.: Eine Reihe von chemischen Belichtungsversuchen,

die bestimmen, ob ein Edelstahl auf einen Korngrenzenangriff (Korngrenze)

in unterschiedlichen korrosiven Umgebungen aufgrund der Chemie und der

thermisch-mechanischen Vergangenheit des Rohrs empfindlich ist.