DE60024370T3 - Verfahren zum Zusatzerhitzen eines Glasschmelzofens mit einem im Gewölbe montierten Sauerstoff-Brennstoff-Brenner - Google Patents

Verfahren zum Zusatzerhitzen eines Glasschmelzofens mit einem im Gewölbe montierten Sauerstoff-Brennstoff-Brenner Download PDFInfo

- Publication number

- DE60024370T3 DE60024370T3 DE60024370T DE60024370T DE60024370T3 DE 60024370 T3 DE60024370 T3 DE 60024370T3 DE 60024370 T DE60024370 T DE 60024370T DE 60024370 T DE60024370 T DE 60024370T DE 60024370 T3 DE60024370 T3 DE 60024370T3

- Authority

- DE

- Germany

- Prior art keywords

- flame

- furnace

- burner

- oxygen

- fuel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000446 fuel Substances 0.000 title claims abstract description 120

- 239000011521 glass Substances 0.000 title claims abstract description 81

- 238000002844 melting Methods 0.000 title claims description 47

- 230000008018 melting Effects 0.000 title claims description 47

- 238000000034 method Methods 0.000 title claims description 22

- 238000010438 heat treatment Methods 0.000 title 1

- 239000000463 material Substances 0.000 claims abstract description 94

- 238000012546 transfer Methods 0.000 claims abstract description 14

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 46

- 239000001301 oxygen Substances 0.000 claims description 46

- 229910052760 oxygen Inorganic materials 0.000 claims description 46

- 238000002485 combustion reaction Methods 0.000 claims description 26

- 238000004519 manufacturing process Methods 0.000 claims description 21

- 230000001172 regenerating effect Effects 0.000 claims description 20

- 239000007789 gas Substances 0.000 claims description 13

- 230000002452 interceptive effect Effects 0.000 claims 2

- 239000006066 glass batch Substances 0.000 abstract description 2

- 238000007496 glass forming Methods 0.000 description 38

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 15

- 238000013461 design Methods 0.000 description 13

- 230000009467 reduction Effects 0.000 description 11

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 10

- 238000010304 firing Methods 0.000 description 9

- 239000000155 melt Substances 0.000 description 9

- 230000008569 process Effects 0.000 description 9

- 239000000047 product Substances 0.000 description 8

- 238000011084 recovery Methods 0.000 description 7

- 239000011819 refractory material Substances 0.000 description 7

- RAHZWNYVWXNFOC-UHFFFAOYSA-N Sulphur dioxide Chemical compound O=S=O RAHZWNYVWXNFOC-UHFFFAOYSA-N 0.000 description 6

- 239000006060 molten glass Substances 0.000 description 6

- 230000006872 improvement Effects 0.000 description 5

- 239000007787 solid Substances 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 4

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 239000007800 oxidant agent Substances 0.000 description 4

- 230000001590 oxidative effect Effects 0.000 description 4

- 239000004576 sand Substances 0.000 description 4

- 239000000377 silicon dioxide Substances 0.000 description 4

- 238000011144 upstream manufacturing Methods 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000009434 installation Methods 0.000 description 3

- 238000013021 overheating Methods 0.000 description 3

- 230000036284 oxygen consumption Effects 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 239000003365 glass fiber Substances 0.000 description 2

- 230000020169 heat generation Effects 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 230000009466 transformation Effects 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- 230000002238 attenuated effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 229910021538 borax Inorganic materials 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 229910002091 carbon monoxide Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000001311 chemical methods and process Methods 0.000 description 1

- 239000000567 combustion gas Substances 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 239000006063 cullet Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- QDOXWKRWXJOMAK-UHFFFAOYSA-N dichromium trioxide Chemical compound O=[Cr]O[Cr]=O QDOXWKRWXJOMAK-UHFFFAOYSA-N 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000010494 dissociation reaction Methods 0.000 description 1

- 230000005593 dissociations Effects 0.000 description 1

- 239000010459 dolomite Substances 0.000 description 1

- 229910000514 dolomite Inorganic materials 0.000 description 1

- 239000010433 feldspar Substances 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 239000002803 fossil fuel Substances 0.000 description 1

- 238000005816 glass manufacturing process Methods 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- 239000003915 liquefied petroleum gas Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 1

- 239000003345 natural gas Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 239000012466 permeate Substances 0.000 description 1

- 229940072033 potash Drugs 0.000 description 1

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Substances [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 1

- 235000015320 potassium carbonate Nutrition 0.000 description 1

- 230000001902 propagating effect Effects 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 238000010791 quenching Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 235000017550 sodium carbonate Nutrition 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 239000004328 sodium tetraborate Substances 0.000 description 1

- 235000010339 sodium tetraborate Nutrition 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- XTQHKBHJIVJGKJ-UHFFFAOYSA-N sulfur monoxide Chemical class S=O XTQHKBHJIVJGKJ-UHFFFAOYSA-N 0.000 description 1

- 229910052815 sulfur oxide Inorganic materials 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/18—Stirring devices; Homogenisation

- C03B5/193—Stirring devices; Homogenisation using gas, e.g. bubblers

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/235—Heating the glass

- C03B5/2353—Heating the glass by combustion with pure oxygen or oxygen-enriched air, e.g. using oxy-fuel burners or oxygen lances

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C5/00—Disposition of burners with respect to the combustion chamber or to one another; Mounting of burners in combustion apparatus

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/02—Premix gas burners, i.e. in which gaseous fuel is mixed with combustion air upstream of the combustion zone

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/32—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid using a mixture of gaseous fuel and pure oxygen or oxygen-enriched air

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D17/00—Burners for combustion conjointly or alternatively of gaseous or liquid or pulverulent fuel

- F23D17/002—Burners for combustion conjointly or alternatively of gaseous or liquid or pulverulent fuel gaseous or liquid fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L7/00—Supplying non-combustible liquids or gases, other than air, to the fire, e.g. oxygen, steam

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2211/00—Heating processes for glass melting in glass melting furnaces

- C03B2211/30—Heating processes for glass melting in glass melting furnaces introducing oxygen into the glass melting furnace separately from the fuel

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2211/00—Heating processes for glass melting in glass melting furnaces

- C03B2211/40—Heating processes for glass melting in glass melting furnaces using oxy-fuel burners

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2211/00—Heating processes for glass melting in glass melting furnaces

- C03B2211/40—Heating processes for glass melting in glass melting furnaces using oxy-fuel burners

- C03B2211/60—Heating processes for glass melting in glass melting furnaces using oxy-fuel burners oxy-fuel burner construction

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L2900/00—Special arrangements for supplying or treating air or oxidant for combustion; Injecting inert gas, water or steam into the combustion chamber

- F23L2900/07005—Injecting pure oxygen or oxygen enriched air

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E20/00—Combustion technologies with mitigation potential

- Y02E20/34—Indirect CO2mitigation, i.e. by acting on non CO2directly related matters of the process, e.g. pre-heating or heat recovery

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Description

- Die vorliegende Erfindung bezieht sich auf die Verwendung mindestens eines Sauerstoff-Brennstoff-Brenners in der Decke eines Glasschmelzofens zur Unterstützung der Produktionskapazität oder Aufrechterhaltung der laufenden Produktionskapazität aufgrund Verschlechterung vorhandener Wärmerückgewinnungsausrüstung wie beispielsweise Rekuperatoren oder Regeneratoren. Der Prozeß umfasst den Ersatz eines Teils vorhandener oder vorher vorhandener Luft-Brennstoff- oder elektrischer Energiekapazität durch Oxibrennstoffenergie. Mit Ausnahme endbefeuerter Regenerativöfen umfasst der Prozeß das Blockieren regenerativer Öffnungen oder Isolation von Rekuperativbrenner. Insbesondere verbessern die Konstruktionsauswahl, Austellwinkel und Positionierung der Brenner über den rohen Chargenmaterialien, die in den Ofen eintreten, die Schmelzrate, steigern die Produktausbeute, verbessern die Energieeffizienz und verbessern die Glasqualität. Eine genaue Steuerung des stöchiometrischen Verhältnisses der Verbrennung im Brenner, Fett-Mager-Wechselwirkung von Brennern und zonale Brennstoff/Sauerstoff-Stufung im Ofen werden zur Optimierung des Wärmeübergangs eingesetzt, während Emissionen von Stickstoffoxiden und Schwefeldioxid minimiert werden.

- Regenerativ-, Rekuperativ-, elektrische und direkt befeuerte Öfen werden bei der Herstellung von Glas und darauf bezogener Fritteprodukte üblicherweise eingesetzt.

- Luft-Brennstoff-Regenerativöfen fallen in zwei Kategorien: Querbefeuerte und endbefeuerte Öfen. Querbefeuerte Regenerativöfen haben mehrfache Öffnungen, typischerweise drei bis acht auf jeder Seite des Ofens, die entweder mit einem gemeinsamen oder einem unterteilten Regenerator zum Vorheizen der Verbrennungsluft verbunden sind. Die Regeneratoren, die in verschiedenen Formen und Größen vorkommen, werden alle 15 bis 30 Minuten umgekehrt, je nach dem Ofenbetrieb. Während jedes Umkehrzyklus tritt Verbrennungsluft aus einem Gebläse, die durch einen Kanal im Umkehrventil hindurchtritt, in die Basis des Regenerators auf einer Seite des Ofens ein und wird vorgeheizt, bevor sie in die mit dem Ofen verbundenen Öffnungen eintritt. Brennstoff in Form von Öl und/oder Gas wird entweder unter, über, durch oder seitwärts der Öffnungen eingeleitet, um eine Flamme zu erzeugen, die im Glasschmelzofen brennt. Die heißen Verbrennungsprodukte treten aus dem Ofen durch die gegenüberliegende Seitenöffnung aus, gelangen abwärts durch die Regenatorbesatzsteine, setzen Wärme frei und treten dann durch einen zweiten Kanal im Umkehrventil in dem Abgaskamin aus. Während der luftseitige Regenerator abkühlt, heizt sich der Abgasregenerator auf, bis das Umkehrventil die Strömung umkehrt und Verbrennungsluft durch den zuvor heißen Abgasregenerator eintritt.

- Das Glas wird teilweise aufgrund der Strahlung der Luft-Brennstoff-Flamme geschmolzen, aber hauptsächlich durch die Rückstrahlung vom Dach und den Wänden, die durch die Verbrennungsprodukte erhitzt werden. Um eine höhere Ofenglasproduktionskapazität zu erreichen, verwenden viele Öfen elektrische Unterstützung mittels in das Glas eingetauchter Elektroden. Dies ist kostspielig und kann die Behälterwände mit Glaskontakt beschädigen. Mit der Zeit können Regeneratoren wegen thermischer/mechanischer Schäden und/oder Mitführen von rohen glasbildenden Materialien, die auch als Chargenmaterialien oder Chargen bekannt sind, oder durch Kondensation flüchtiger, von der Glascharge freigesetzter Spezies zu verstopfen beginnen. Wenn die Regeneratoren zu verstopfen oder zu versagen beginnen, wird die Vorheiztemperatur der Luft im Ofen verringert. Wegen des gesteigerten Druckabfalls begrenzt die Abgasseite die Abführung von Abgasen und dadurch auch die Energiezufuhr in den Ofen, wodurch die Ofenglasproduktion verringert wird.

- Zur Rückgewinnung von Produktionskapazität die durch vorhergehende Regeneratorprobleme verloren ging, oder zur Steigerung der Produktion in einem nicht belasteten Ofen wird Sauerstoff durch vier Mittel eingesetzt: Allgemeine Anreicherung von Luft mit Sauerstoff, spezifische Sauerstofflanzenanordnung unter den Öffnungsflammen, Installation eines Sauerstoffbrenners zwischen der ersten Öffnung und der Beschickungsstirnwand, und wassergekühlte Oxibrennstoffbrenner, die durch die Öffnung installiert werden. Die Kapazitätssteigerungen durch diese Technologien werden durch Zugänglichkeit, Prozessanforderungen oder Grenzen bei der Temperatur der feuerfesten Materialien beschränkt.

- Der endbefeuerte Regenerativofen ist im Betrieb ähnlich einem querbefeuerten Ofen, er hat jedoch nur zwei Öffnungen in der Endwand, die mit individuellen Regeneratoren verbunden sind.

- Die Regeneratorverschlechterung stellt den gleichen Mechanismus wie bei querbefeuerten Öfen dar, und es werden ähnliche elektrische und Sauerstoffunterstützungen angewandt.

- Zur Rückgewinnung verlorener Produktionskapazität aufgrund der oben erwähnten Regeneratorprobleme oder zur Steigerung der Produktion wird Brennstoff durch drei Mittel benutzt: Allgemeine Anreicherung von Luft mit Sauerstoff, spezifische Sauerstofflanzenanordnung unter der Öffnung, und Installation von Oxibrennstoffbrennern durch die Ofenseitenwände unter der Wanne. Diese Technologien sind hinsichtlich der Kapazität typischerweise wegen ihrer Anordnung und der Gefahr der Überhitzung des Ofens beschränkt.

- Der Rekuperativofen arbeitet mit mindestens einem Wärmetauscher der Rekuperatorbauart. Anders als der Regenerator arbeitet der Rekuperator kontinuierlich als heißer Gegenstromwärmetauscher, wobei Abgase Verbrennungsluft vorwärmen, die zu einzelnen Luft-Brennstoff-Brennern entlang der Seiten des Ofens geleitet wird. Rekuperativöfen können ebenfalls mit elektrischer Unterstützung arbeiten. Wie bei Regenerativöfen können Rekuperatoren beginnen, ihre Effizienz und Fähigkeit zur Vorwärmung der Luft zu verlieren. Sie können verstopft werden oder Löcher bilden.

- Zur Rückgewinnung verlorener Produktionskapazität aufgrund der oben erwähnten Rekuperaturprobleme oder zur Steigerung der Produktion wird Sauerstoff durch drei Mittel eingesetzt: Allgemeine Anreicherung von Luft mit Sauerstoff, spezifische Sauerstofflanzenanordnung unter den Luft-Brennstoff-Brennern, und Einbau von Oxibrennstoffbrennern entweder durch die Ofenseitenwände oder Ofenstirnwände. Diese Technologien sind hinsichtlich der Kapazität typischerweise wegen örtlicher Beschränkungen und der Gefahr der Überhitzung des Ofens beschränkt.

- Die

US-A-5 139 558 offenbart den Einsatz eines hochdynamischen deckenmontierten sauerstoffbefeuerten Hilfsbrenners in einem Glasschmelzofen, der zur Grenzfläche zwischen den geschmolzenen und festen glasbildenden Stoffen gerichtet ist, wodurch die festen glasbildenden Stoffe mechanisch daran gehindert werden, aus der Schmelzzone zu entweichen. - Die

US-A-3 337 324 offenbart einen Prozeß zum Schmelzen von Chargenmaterial in einem Glasofen unter Verwendung eines Brenners, der so positioniert ist, daß er im wesentlichen nach unten über das Beschickungsende eines wassergekühlten Ofens feuert. - Die

WO-A-99 31 021 - Nach der vorliegenden Erfindung sind Verfahren zum Schmelzen von Chargenmaterial in einem Glasofen, wie in den beigefügten Ansprüchen dargestellt, vorgesehen.

- Kurz gesagt, können gemäß dieser vorliegenden Erfindung Glasschmelzöfen unter Verwendung mindestens eines deckenmontierten Sauerstoff-Brennstoff-Brenners unterstützt werden, der über den rohen Chargenmaterialien positioniert ist, während die Materialien in den Ofen eintreten, um die Schmelzrate zu verbessern und die Glasqualität und/oder die Glasproduktausbeute zu verbessern. Wegen der gesteigerten Rate und Ausbeute des schmelzenden Glases, die durch die Konstruktion und Positionierung dieser Brenner erreicht werden, können in Abhängigkeit vom Ofenzustand und der Ofenbauart mindestens einer oder mehrere der folgenden Punkte erzielt werden: gesteigerte Glasproduktion, verbesserte Glasqualität, Verringerung der elektrischen Zuschaltung, Rückgewinnung von aufgrund ineffizienter Wärmerückgewinnung (zum Beispiel in Folge verstopfter Regeneratoren) verlorener Produktion, Verringerung des Sauerstoffverbrauchs durch Ersetzen von Sauerstoffanreicherung der Ofenatmosphäre, Verringerung des Sauerstoffverbrauchs durch Ersetzen der Sauerstofflanzenanordnung, Verringerung von Sauerstoffverbrauch durch Ersetzen herkömmlicher Oxibrennstoffbrenner, die in den Wänden eines Glasofens positioniert sind, gesteigerte Ofenstandzeit, verbesserte Energieeffizienz, Verringerung der Emissionen von Stickstoffoxiden und Schwefeloxiden, Verringerung des Verbrauchs fossiler Brennstoffe, Verringerung von Bruchglas, und erhöhte Produktglasausbeute.

- Die vorliegende Erfindung kann in den folgenden Ofenarten Anwendung finden. Bei Anwendungen dieser Erfindung in querbefeuerten Regenerativöfen kann es notwendig sein, mindestens ein Paar der gegenüberliegenden Öffnungen vollständig oder teilweise zu verschließen oder zu isolieren. Bei Anwendungen dieser Erfindung in endbefeuerten Regenerativöfen wird mindestens ein Sauerstoff-Brennstoff-Brenner in der Decke des Ofens montiert, und die Verbrennungsluftströmung wird um einen Teil der maximalen ursprünglichen Auslegungsströmung verringert. Bei allen Anwendungen dieser Erfindung in Rekuperativöfen wird mindestens ein Sauerstoff-Brennstoff-Brenner in der Decke des Ofens montiert. Bei Mehrbrenneröfen sollten Brenner in der Nachbarschaft der deckenmontierten Brenner entfernt werden und die Luftzufuhr abgetrennt werden. Bei Einfachbrenner- oder Einfachöffnungsanwendungen wird die Verbrennungsluftströmung um einen Teil der maximalen ursprünglichen Auslegungsströmung verringert.

- In allen Fällen ist mindestens ein deckenmontierter Oxibrennstoffbrenner über den rohen Chargenmaterialien positioniert, die in den Ofen eintreten, um die Schmelzrate zu verbessern, und eine Qualitätsverbesserung wird ausgenützt, und in allen Mehröffnungs- und Mehrbrenner-Luft-Brennstoff-Anwendungen wird mindestens ein Paar von Öffnungen oder ein Paar von Brennern isoliert. In allen Einöffnungs- und Einfachbrenneranwendungen werden die Luft und der Brennstoff auf einen Teil unterhalb der Maximalauslegung reduziert. Die effizienteren deckenmontierten Brenner stellen Energie bereit, um die aus dem Prozeß abgezogene herkömmliche Energie und die zusätzliche Energie zum Erreichen der gewünschten Prozessanforderungen zu ersetzen. Das Positionieren der Brenner über der in den Ofen eintretenden Rohcharge verbessert die Schmelzrate. Die stöchiometrischen Verhältnisse und die Steuerung der deckenmontierten Brenner und der verbleibenden Luft-Brennstoff-Brenner ist für das Minimieren der Emissionen von Stickoxid und Schwefeldioxid kritisch.

- Weitere Merkmale und Vorteile dieser Erfindung werden aus der folgenden detaillierten Beschreibung deutlich, die beispielshalber unter Bezugnahme auf die Zeichnungen erfolgt. Es zeigen:

-

1 ein Querschnitts-Längsansicht eines Glasschmelzofens nach der vorliegenden Erfindung, -

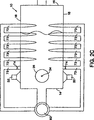

2A eine Querschnitts-Draufsicht einer querbefeuerten regenerativen Ausführungsform des Glasschmelzofens nach1 längs der Linie 2-2, -

2B eine Querschnitts-Draufsicht einer endbefeuerten regenerativen Ausführungsform des Glasschmelzofens nach1 längs der Linie 2-2, -

2C eine Querschnitts-Draufsicht einer querbefeuerten rekuperativen Ausführungsform des Glasschmelzofens nach1 längs der Linie 2-2, -

2D eine Querschnitts-Draufsicht einer endbefeuerten rekuperativen Ausführungsform des Glasschmelzofens nach1 längs der Linie 2-2, -

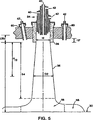

3 einer Querschnittsdarstellung des Glasschmelzofens nach1 längs der Linie 3-3, wobei zwei Sauerstoff-Brennstoff-Brenner angrenzend an die vorgeschaltete Stirnwand des Ofens dargestellt sind, -

4 eine alternative Querschnittsdarstellung des Glasschmelzofens nach1 längs der Linie 3-3, wobei ein Sauerstoff-Brennstoff-Brenner angrenzend an die vorgeschaltete Stirnwand des Ofens dargestellt ist, -

5 eine Querschnittsdarstellung eines Sauerstoff-Brennstoff-Brenners und eine schematische Darstellung einer Brennerflamme aus dem Sauerstoffbrenner. - Unter Bezugnahme auf die Figuren ist ein Glasschmelzofen

10 zum Bereitstellen von geschmolzenen Glases zu einem Vorherd oder Refiner12 dargestellt, in welchem das geschmolzene Glas weiter veredelt und anschließend zu einer oder mehreren Glasherstellungsmaschinen wie beispielsweise Behälter, Fasererzeuger, Floatbäder und dergleichen (nicht dargestellt) zugeführt wird. Bei Betrachtung der Figuren ist klar, daß zum Zwecke der Klarheit gewisse Konstruktionseinzelheiten nicht dargestellt sind, weil solche Einzelheiten konventionell und dem Fachmann gut bekannt sind, nachdem die Erfindung dargestellt und erläutert worden ist. Spezifische weggelassene Gegenstände sind die Regeneratoröffnungen, Luft-Brennstoff-Brenner und Abgasöffnungen, da diese bei jeder Ofenbauart verschieden sind. - Der Glasschmelzofen

10 umfaßt typischerweise einen länglichen Kanal mit einer vorgeschalteten Stirnwand14 und einer nachgeschalteten Stirnwand16 , Seitenwänden18 , einem Boden20 und einer Decke22 , die alle aus geeigneten feuerfesten Materialien wie beispielsweise Aluminiumoxid, Siliziumoxid, Aluminiumoxid-Siliziumoxid, Zirkon, Zirkoniumoxid-Aluminiumoxid-Siliziumoxid, Chromoxid und dergleichen hergestellt sind. Die Decke22 ist allgemein mit einer Bogenform quer zur Längsachse des Kanals dargestellt, jedoch kann die Decke von jeder am besten geeigneten Konstruktion sein. Die Decke22 des typischen Glasschmelzofens10 ist zwischen etwa 3 und 15 Fuß oberhalb der Oberfläche des rohen glasbildenden Materials positioniert. Wie in der Technik bekannt ist, kann der Glasschmelzofen10 gegebenenfalls einen oder mehrere Bubblers24 und/oder elektrische Unterstützungselektroden (nicht dargestellt) enthalten. Die Bubblers und/oder elektrischen Unterstützungselektroden erhöhen die Temperatur der Glasmasse und steigern die Zirkulation des geschmolzenen Glases unter der Chargendecke. - Der Glasschmelzofen

10 weist zwei aufeinanderfolgende Zonen auf, nämlich eine Schmelzone27 und eine nachgeschaltete Läuterzone28 . Die Schmelzone27 wird als die vorgeschaltete Zone des Glasschmelzofens10 angesehen, wo das rohe glasbildende Material dem Ofen unter Verwendung einer Beschickungseinrichtung22 einer in der Technik wohlbekannten Bauart zugeführt wird. Das rohe glasbildende Material30 kann ein Gemisch aus Rohmaterialien sein, wie sie typischerweise bei der Herstellung von Glas eingesetzt werden. Es ist klar, daß die Zusammensetzung des rohen glasbildenden Materials (bzw. der Charge)30 abhängig ist von der Art des herzustellenden Glases. Normalerweise umfaßt das Material unter anderem Siliziumoxid enthaltenden Materialien einschließlich Altglas, das gewöhnlich als Glasbruch bezeichnet wird. Andere glasbildende Materialien, die Feldspat, Kalkstein, Dolomit, wasserfreie Soda, Kali, Borax und Aluminiumoxid enthalten, können ebenfalls eingesetzt werden. Zur Änderung der Eigenschaften des Glases kann eine kleinere Menge Arsen, Antimon, Sulfate, Kohlenstoff und/oder Fluoride ebenfalls zugegeben werden. Darüber hinaus können farbbildende Metalloxide zugegeben werden, um die gewünschte Farbe zu erhalten. - Das rohe glasbildende Material

30 bildet eine Chargenschicht aus festen Teilchen auf der Oberfläche des geschmolzenen Glases in der Schmelzzone27 des Glasschmelzofens10 . Die schwimmenden festen Chargenteilchen des rohen glasbildenden Materials30 werden hauptsächlich durch mindestens einen Sauerstoff-Brennstoff-Brenner34 geschmolzen, der eine gesteuert auftreffende Flammenform und Flammenlänge hat und innerhalb der Decke22 des Glasschmelzofens10 montiert ist. Es versteht sich, daß es sich gezeigt hat, daß die Installation und richtige Steuerung mindestens eines Sauerstoff-Brennstoff-Brenners34 in der Decke22 des Glasschmelzofens10 über dem rohen glasbildenden Material30 gemäß der vorliegenden Erfindung die Schmelzrate des festen rohen glasbildenden Materials steigert und gleichzeitig die Betriebstemperatur des umgebenden feuerfesten Materials innerhalb annehmbarer Betriebsgrenzen hält. - Der Ausdruck ”mindestens ein Sauerstoff-Brennstoff-Brenner”, wie er hier verwendet wird, bedeutet einen oder mehrere Sauerstoff-Brennstoff-Brenner. Des weiteren bezieht sich der Ausdruck ”hauptsächlich durch mindestens einen Sauerstoff-Brennstoff-Brenner”, wie er hier verwendet wird, auf den Zustand, wo die zusätzliche oder rückgewonnene Glasproduktionskapazität und ersetzte Luft-Brennstoff- und/oder Elektro/Sauerstoffunterstützungsenergie zum Schmelzen des rohen glasbildenden Materials von mindestens einem Sauerstoff-Brennstoff-Brenner stammt. Bei einer besonderen Ausführungsform, wie sie in den

1 und2A gezeigt ist, enthält der Glasschmelzofen10 drei Sauerstoff-Brennstoff-Brenner34 . Ein einzelner Sauerstoff-Brennstoff-Brenner34 ist vor zwei benachbart positionierten nachgeschalteten Sauerstoff-Brennstoff-Brennern positioniert. Jedoch versteht es sich, daß jede Anzahl von Sauerstoff-Brennstoff-Brennern34 an fast jeder geeigneten Stelle in der Decke22 des Ofens10 über der Charge zum Schmelzen des rohen glasbildenden Materials30 positioniert sein kann. Beispielsweise können zwei Sauerstoff-Brennstoff-Brenner34 nebeneinander positioniert sein, wie in3 gezeigt ist, oder ein einzelner Sauerstoff-Brennstoff-Brenner kann eingesetzt werden, wie in4 gezeigt ist. Trotzdem ist gemäß der vorliegenden Erfindung die winkelmäßige Orientierung jedes Sauerstoff-Brennstoff-Brenners34 in der Decke22 des Glasschmelzofens derart, daß die erzeugte Flamme36 im wesentlichen senkrecht auf die Glaschargenoberfläche gerichtet ist, um eine Flamme zu erzeugen, die auf die Glasoberfläche auftrifft, um einen Auftreffbereich26 zu bilden. Bei einer bevorzugten Ausführungsform sind die Sauerstoff-Brennstoff-Brenner34 im wesentlichen senkrecht zum Chargenmaterial unter einem Winkel von etwa 90° relativ zum rohen glasbildenden Material30 positioniert. Der Winkel kann von der Senkrechten in Richtung zur nachgeschalteten Stirnwand um bis zu 30°, aber vorzugsweise weniger als 10°, abweichen. Es hat sich gezeigt, daß die Glasproduktionsrate und die Qualität des erzeugten Glases durch Schmelzen des rohen glasbildenden Materials30 mit mindestens einem nach unten feuernden Sauerstoff-Brennstoff-Brenner34 mit kontrollierter auftreffender Flammenform und Flammenlänge gemäß der Erfindung verbessert werden kann. - Der mindestens eine Sauerstoff-Brennstoff-Brenner erfordert Brennstoff und ein Oxidationsmittel. Der Brennstoff ist gasförmig. Zu gasförmigen Brennstoffen zählen Erdgas (Methan), Stadtgas, Produktgas, LPG, Propan, Butan und Mischungen der oben erwähnten Gase. Das Oxidationsmittel kann entweder 100% reiner Sauerstoff oder eine Mischung aus Sauerstoff und Inertgas mit einer Sauerstoffkonzentration von 40 bis 100% sein.

- Unter Bezugnahme auf

5 weist der mindestens eine Sauerstoff-Brennstoff-Brenner34 innerhalb der Decke22 des Glasschmelzofens10 mindestens eine Brennstoffleitung40 zur Zufuhr von Brennstoff und mindestens eine Sauerstoffleitung42 zur Zufuhr einer Sauerstoffströmung auf. Der Sauerstoff-Brennstoff-Brenner34 kann eine Kapazität im Bereich von 1 bis 15 MMBtu/h haben, je nach Größe und gewünschter Abzugsrate des Glasschmelzofens10 . Der Sauerstoff-Brennstoff-Brenner34 ist für die Verwendung eines höheren Sauerstoffprozentsatzes ausgelegt, als er in Luft vorhanden ist, und daher ist die Temperatur oberhalb des Auftreffbereichs der Flamme36 aus dem Sauerstoff-Brennstoff-Brenner34 wesentlich höher als in einem herkömmlichen Glasschmelzofen, der mit Luft-Brennstoff-Brennern arbeitet. Trotzdem ist, wie dem Fachmann wohlbekannt ist, die Temperatur der Flamme36 , die von einem Sauerstoff-Brennstoff-Brenner34 erzeugt wird, abhängig von der Qualität des Brennstoffs und vom Sauerstoff/Brennstoff-Verhältnis. Bei einer bevorzugten Ausführungsform hat die Sauerstoffkonzentration des Sauerstoff-Brennstoff-Brenners34 typischerweise einen Wert von etwa 95 bis 125% der stöchiometrischen Sauerstoffmenge, die zum Verbrennen des Brennstoffs erforderlich ist. Das Verhältnis von Brennstoff zu Sauerstoff kann jedoch verändert werden, um einen Bereich von Betriebsbedingungen im Glasschmelzofen10 zu erzeugen, um eine oder mehrere gewünschte Eigenschaften zu bewirken, wozu beispielsweise Redoxwert, Glasfarbe, die Konzentration der im Handel als Gispen bekannten gasförmigen Blasen und andere Glaseigenschaften gehören. - Der Sauerstoff-Brennstoff-Brenner

34 ragt von einem Brennerblock38 abwärts, der in der Decke22 des Glasschmelzofens10 angeordnet ist. Jeder primäre Brennerblock38 weist eine Öffnung mit einem Innendurchmesser (id) auf, der mindestens so groß wie der Außendurchmesser der größten Leitung42 oder40 ist, je nach der Konfiguration. Der Innendurchmesser (id) der Öffnung des Brennerblocks38 kann im Bereich zwischen 2 und 8 Zoll liegen. Das Ende der primären Verbrennungszone des Sauerstoff-Brennstoff-Brenners34 befindet sich mit einer Distanz (LBb) zwischen etwa 0 und 18 Zoll vom Ende des Brennerblocks38 . Vorzugsweise ist es um 3 bis 18 Zoll zurückgesetzt. Die sekundäre und in manchen Fällen tertiäre Verbrennungszone liegt außerhalb des Brennerblocks38 . Es versteht sich, daß die Öffnung des Brennerblocks38 zwischen dem Ende des Sauerstoff-Brennstoff-Brenners34 und dem Ende des Brennerblocks in manchen Fällen ein Fokussieren der Brennerflamme bewirkt und verhindert, daß die Brennerflamme sich auswärts ausbreitet, schützt aber darüber hinaus die Leitungen des Brenners. Der Brennerblock38 ist aus einem feuerfesten Material hergestellt, wie in der Technik bekannt, und kann höchstens irgendeine geeignete äußere Form wie beispielsweise rechteckig und dergleichen haben. - Die Bodenfläche des Brennerblocks

38 kann bündig mit der Innenfläche der Decke22 sein, oder die Bodenfläche kann unterhalb der Innenfläche der Decke um eine maximale Distanz von zwei Zoll vorstehen, um den Brennerblock38 vor Verschleiß zu schützen. Des weiteren, wie in5 gezeigt ist, verlaufen die Brennstoffleitungen40 und die Sauerstoffleitungen42 des Sauerstoff-Brennstoff-Brenners34 innerhalb des Brennerblocks38 abwärts und enden auf entweder im wesentlichen der gleichen vertikalen Höhe oder auf vollständig verschiedenen vertikalen Höhen mit Bezug auf den Auslaß des Brennerblocks38 . - In Abhängigkeit von der Höhe des Brennerblocks

38 von der rohen Charge und den gewünschten Betriebsbedingungen des Brenners variiert der Anteil von Brennstoffstufung und Sauerstoffstufung innerhalb und außerhalb des Brennerblocks38 umso stärker. Zusätzliche Sauerstoffinjektoren60 sind so positioniert, daß sie die vollständige Verbrennung bis nach dem Auftreffen der Flamme auf die rohe Charge verzögern. Die Anordnung dieser zusätzlichen Injektoren60 ist abhängig von Anzahl und Position der deckenmontierten Brenner, kann jedoch an irgendeiner Stelle der Decke und Wände liegen. - Gemäß der vorliegenden Erfindung wird die abwärts gerichtete auftreffende Flamme

36 , die von dem mindestens einen Sauerstoff-Brennstoff-Brenner34 erzeugt wird, präzise gesteuert, um eine Flammenlänge zu ergeben, die größer oder gleich der Distanz vom Auslaß des Brennerblocks38 zur Oberfläche der rohen glasbildenden Bestandteile30 und der Oberfläche des geschmolzenen Glases und entfernt von dem umgebenden feuerfesten Material ist, wodurch die Gefahr einer Überhitzung der Decke22 und der Seitenwände18 des Glasschmelzofens10 verringert wird. Die auftreffende Flamme36 kann durch solche Steuergeräte gesteuert werden, wie sie in chemischen Prozessen herkömmlich und Standard sind. Beispielsweise sind Ventile, Thermoelemente, Thermistoren, die mit geeigneten Servokreisen gekoppelt sind, Wärmeregler und dergleichen leicht verfügbar und werden herkömmlicherweise zur Steuerung der Menge und Geschwindigkeit des Brennstoffs und des Sauerstoffs vom Sauerstoff-Brennstoff-Brenner34 eingesetzt. - Die auftreffende Flamme

36 wird durch Steuerung sowohl der relativen Geschwindigkeit als auch der maximalen und minimalen Geschwindigkeiten der Brennstoff- und der Sauerstoffströme und der inneren und äußeren Stufung von dem mindestens einen Sauerstoff-Brennstoff-Brenner34 präzise gesteuert. - Die maximale und minimale Geschwindigkeit der Brennstoff- und Sauerstoffströmung, die auf die Oberfläche des rohen glasbildenden Materials

30 auftrifft, muß gesteuert werden, um eine Störung des Chargenmaterials und ein Mitziehen oder Verdrängen von Glaschargenmaterial gegen die Seitenwände18 und die Decke22 zu verhindern, während eine optimale Konvektionswärmeübertragung zur Oberfläche des rohen glasbildenden Materials aufrecht erhalten wird. Es versteht sich, daß die Verdrängung von Glaschargenmaterial gegen die Seitenwände18 und die Decke22 das feuerfeste Material beeinträchtigt und möglicherweise die Standzeit des Glasschmelzofens10 verkürzt. - Um die richtige maximale Geschwindigkeit der Brennstoff- und Sauerstoffströmung zu bestimmen, wurde ein Brenner vertikal montiert und abwärts in ein Bett aus Glassand feuernd betrieben, in welchem Nuten gebildet worden sind. Während der Brenner auf unterschiedliche Höhen von dem Sand und Brennerrücksetzpositionen in den Block (LBb) eingestellt wurde, wurden die Brennraten notiert, bei welchen die Sandbewegung aufhörte. Die Daten von diesen Experimenten wurden mit Simulationen verglichen, die auf einem kommerziell verfügbaren rechnermäßigen Strömungsdynamikcode durchgeführt wurden, was eine maximale Geschwindigkeit über der Oberfläche ergab, oberhalb welcher Sand in den vorerwähnten Experimenten gestört werden würde. – Tabelle 1 –

Maximale Brennraten (MMBtu/h) Höhe (Fuß) L (Bb) Zoll 5 ft 6 ft 7 ft 8 ft 13 3,9 4,4 5,4 6,2 11,5 4,9 5,0 6,2 6,8 9 5,5 6,1 6,4 7,1 6,5 6,4 7,2 7,4 8,1 4 6,9 8,8 8,3 9,1 - Aus diesen Experimenten wurde die maximale Oberflächengeschwindigkeit durch Vergleich mit den CFD-Modellen mit annähernd 21 m/s festgestellt. Aufgrund von Schwankungen im Chargenmaterial, Chargenglasieren und Chargenteilchenkohäsion kann das exakte Maximium von dem oben berechneten Maximum abweichen; daher sollte es für den Fachmann möglich sein, die maximale Geschwindigkeit bis zu etwa 25 m/s zu variieren. Zum Minimieren von Störungen und Mitreißen des Chargenmaterials wird jedoch die maximale Geschwindigkeit unterhalb von 30 m/s gehalten.

- Die maximale und minimale Geschwindigkeit des Brennstoffs und des Sauerstoffs des Sauerstoff-Brennstoff-Brenners

34 werden außerdem gesteuert, um die maximale Energie aus der auftreffenden Flamme36 ohne Beschädigung des umgebenden feuerfesten Materials zu nutzen. Die maximale Energie aus der auftreffenden Flamme36 wird durch Minimieren der in den Brennraum des Glasschmelzofens10 freigesetzten Wärmemenge und Maximieren der Wärmeübertragung auf das rohe glasbildende Material30 erreicht. Der maximale und minimale Arbeitsgeschwindigkeitsbereich für den Sauerstoff-Brennstoff-Brenner34 zum Erzeugen einer annehmbaren Wärmeübertragungsrate auf das rohe glasbildende Material30 ohne Beschädigung des feuerfesten Materials der Ofenwände und des Überbaus ist eine Funktion der Auslegung und Anordnung des Sauerstoff-Brennstoff-Brenners, der Brennerblocköffnungsgeometrie, der Geschwindigkeiten des Brennstoffs und des Sauerstoffs aus dem Sauerstoff-Brennstoff-Brenner34 , der Brennerstufung, der Wechselwirkung zwischen benachbarten Sauerstoff-Brennstoff-Brennern, Brennstoffbrennern und Ofenabgasauslaß. - Der zweite Bereich, der Stagnationsbereich

56 , ist der Bereich, wo die Flamme36 die thermische Grenzschicht durchdringt und auf die Oberfläche des rohen glasbildenden Materials30 auftrifft. In diesem Bereich56 durchdringt die Flamme36 die thermische Grenzschicht und trifft auf die Oberfläche des rohen glasbildenden Materials auf, wobei ein scharfer Druckgradient an der Oberfläche aufgebaut wird, der die horizontale Strömung der abgelenkten Flamme beschleunigt, was bewirkt, daß die Flamme sich entlang der beaufschlagten Oberfläche radial ausbreitet. Das Ende des Stagnationsbereichs56 ist als der Ort auf der Oberfläche des rohen glasbildenden Materials definiert, wo der Druckgradient, der durch die auftreffende Flamme36 erzeugt wird, auf Null abfällt. Innerhalb des Stagnationsbereichs56 wird durch sorgfältige Steuerung des Impulses der Flamme36 die thermische Grenzschicht, die an der Oberfläche des rohen glasbildenden Materials30 natürlicherweise existiert, durchdrungen und eliminiert, und daher werden ihre stark wärmedämmenden Merkmale abgeschwächt. Dementsprechend dringt die von der auftreffenden Flamme36 erzeugte Wärme leichter in das teilweise geschmolzene rohe glasbildende Material30 ein. Des weiteren nimmt innerhalb des Stagnationsbereichs56 die Helligkeit der Flamme36 beträchtlich zu, was die Strahlungswärmeübertragung in das relativ kältere rohe glasbildende Material30 steigert. - An den radialen Grenzen des Stagnationsbereichs

56 beginnt der Wandstrahlbereich58 . In diesem Bereich strömt die Flamme36 im wesentlichen parallel zur beaufschlagten Oberfläche, und die thermische Grenzschicht wächst entlang der Auftreffläche und vom Stagnationsbereich56 nach außen, so daß die thermische Grenzschicht sich aufzubauen beginnt, wodurch der Oberflächenwiderstand gegenüber der Wärmeströmung in die Oberfläche des rohen glasbildenden Materials sich wieder herstellt. - Die gesteuerte Flammenwärmeerzeugung im Freistrahlbereich

54 ist das Ergebnis der Auslegung des Sauerstoff-Brennstoff-Brenners34 , des Innendurchmessers (id) der Öffnung des Brennerblocks38 und sowohl der relativen Geschwindigkeiten als auch der maximalen und minimalen Geschwindigkeiten der Sauerstoff- und Brennstoffströme. Durch selektives Steuern der Auslegung des Sauerstoff-Brennstoff-Brenners34 , der geometrischen Auslegung des Brennerblocks38 und der Geschwindigkeiten der Sauerstoff- und Brennstoffströme wird eine verringerte Scherspannung zwischen den Sauerstoff- und Gasströmen erzeugt, was eine gesteuerte Teilverbrennung und verringerte Wärmestrahlungsemissionen ergibt. Es versteht sich, daß durch Optimieren der Brennerkonstruktion und des Betriebs des Sauerstoff-Brennstoff-Brenners34 die im Freistrahlbereich54 erzeugte Flammenwärme und der Wärmeübergangswiderstand an der Rohglasoberfläche im Stagnationsbereich56 minimiert werden, wodurch die im Stagnationsbereich erzeugte Wärme maximiert wird. - Die im Freistrahlbereich

54 erzeugte Wärme ist das Ergebnis der folgenden Prozesse. Erstens ermöglicht die gesteuerte Teilverbrennung im Freistrahlbereich54 eine gesteuerte Verbrennung an der Oberfläche des rohen glasbildenden Materials30 , wodurch der Verbrennungsprozeß nahe an die Oberfläche des rohen glasbildenden Materials gebracht wird. Das Bringen des Verbrennungsprozesses nahe an die Oberfläche des rohen glasbildenden Materials30 erzeugt einen erhöhten Temperaturgradienten an der Oberfläche des rohen glasbildenden Materials, wodurch der Konvektionswärmeübergang verbessert wird. Zweitens erzeugt die gesteuerte Teilverbrennung im Freistrahlbereich54 eine annehmbare Temperatur für die chemische Dissoziation der Verbrennungsgase und der Verbrennungsprodukte. Diese dissoziierten Spezies, wenn sie einmal auf die relativ kältere Oberfläche des rohen glasbildenden Materials30 aufgetroffen sind, rekombinieren teilweise exotherm und erzeugen beträchtliche Wärme an der Oberfläche des rohen glasbildenden Materials. Die Wärme von den exothermen Reaktionen vergrößert weiter den konvektiven Wärmeübertragungsprozeß. Das Minimieren des Wärmewiderstands am Stagnationsgebiet56 der Oberfläche des rohen glasbildendenden Materials30 ist das Ergebnis der folgenden Faktoren. - Erstens wird die thermische Grenzschicht durch den Impuls der gesteuerten Flamme

36 und die durch die sorgfältig gesteuerten Verbrennungscharakteristika an der Oberfläche des rohen glasbildenden Materials30 erzeugten Turbulenzen eliminiert. Zweitens ermöglicht die lokalisierte Wärmeerzeugung an der Oberfläche die Umwandlung des schwach wärmeleitenden rohen glasbildenden Materials30 in ein beträchtlich besser leitendes geschmolzenes Glasmaterial. Diese Umwandlung ermöglicht das effizientere Eindringen der an der Oberfläche erzeugten Wärme in die Tiefe des rohen glasbildenden Materials. - In dem querbefeuerten Regenerativofen nach

2A mit Regeneratoren81 benutzt die bevorzugte Ausführungsform nach der vorliegenden Erfindung mindestens einen am Gewölbe montierten Brenner34 , der über den in den Ofen eintretenden rohen Chargenmaterialien positioniert ist, um die Schmelzrate zu verbessern und eine Qualitätsverbesserung zur Rückgewinnung oder Unterstützung von Produktionskapazität oder zum Reduzieren elektrischer Unterstützungskapazität zu schaffen. Der im Gewölbe montierte Brenner34 zielt auf die Oberfläche des Chargenmaterials30 in einem Auftreffbereich26 . Bei allen querbefeuerten Regenerativofenanwendungen dieser Erfindung ist mindestens ein Paar der gegenüberliegenden Öffnungen71 vollständig oder teilweise blockiert oder isoliert. Dies ist typischerweise die erste Öffnung und vielleicht die zweite Öffnung, je nach dem Grad der erforderlichen Unterstützung. Zusätzliche deckenmontierte Brenner können entlang der Glaswanne angeordnet sein, vorausgesetzt, daß die im Gewölbe montierten Brenner über den nicht geschmolzenen Chargenmaterialien positioniert sind. Die von den im Gewölbe montierten Brennern freigesetzte Energie ersetzt Energie, die von den zuvor feuernden Öffnungen oder der herkömmlichen elektrischen Unterstützung oder Oxi-Unterstützung weggenommen ist. - In dem endbefeuerten Regenerativofen nach

2B mit Regeneratoren81 arbeitet die bevorzugte Ausführungsform der vorliegenden Erfindung mit mindestens einem im Gewölbe montierten Brenner34 , der über den in den Ofen eintretenden rohen Chargenmaterialien positioniert ist, um die Schmelzrate zu verbessern und eine Qualitätsverbesserung zur Rückgewinnung oder Unterstützung von Produktionskapazität oder Reduzierung elektrischer Zusatzkapazität zu erreichen. Bei allen endbefeuerten Regenerativofenanwendungen nach dieser Erfindung werden die Anforderungen an Verbrennungsluft und herkömmlichen Brennstoff gegenüber früherer Konstruktion reduziert und durch Energie aus dem mindestens einen im Gewölbe montierten Brenner34 ersetzt, der über den rohen Chargenmaterialien positioniert ist und auf die Chargenmaterialien in einem Auftreffbereich26 feuert. Zusätzliche im Gewölbe montierte Brenner können entlang der Glaswanne angeordnet sein, vorausgesetzt, daß die im Gewölbe montierten Brenner über den nicht geschmolzenen Chargenmaterialien positioniert sind. Die von den im Gewölbe montierten Brennern abgegebene Energie ersetzt Energie, die aus den Feueröffnungen reduziert wurde, oder weggenommene elektrische oder Oxi-Unterstützung. - In dem querbefeuerten Rekuperativofen nach

2C mit einem Rekuperator82 arbeitet die bevorzugte Ausführungsform nach der vorliegenden Erfindung mit mindestens einem im Gewölbe montierten Brenner34 , der über den in den Ofen eintretenden rohen Chargenmaterialien positioniert ist, um die Schmelzrate zu verbessern und eine Qualitätsverbesserung zur Rückgewinnung oder Unterstützung der Produktionskapazität oder Verringerung elektrischer Unterstützungskapazität zu erreichen. In allen querbefeuerten Rekuperativofenanwendungen nach dieser Erfindung ist mindestens ein Paar der gegenüberliegenden Brenner73 bei Verwendung eines Blocks74 vollständig oder teilweise blockiert oder isoliert. Dies ist typischerweise die erste Zone von Brennern und vielleicht die zweite Zone, je nach dem Grad der erforderlichen Unterstützung. Zusätzliche deckenmontierten Brenner können abwärts entlang der Glaswanne angeordnet sein, vorausgesetzt, daß die im Gewölbe montierten Brenner über den nicht geschmolzenen Chargenmaterialien positioniert sind. Die von den im Gewölbe monierten Brennern freigesetzte Energie ersetzt Energie, die von den früheren Feueröffnungen weggenommen wurde, die weggenommene herkömmliche elektrische oder Oxi-Unterstützung. - Bei dem endbefeuerten Rekuperativofen nach

2D mit einem Rekuperatur82 arbeitet die bevorzugte Ausführungsform der vorliegenden Erfindung mit mindestens einem im Gewölbe montierten Brenner34 , der über den in den Ofen eintretenden rohen Chargenmaterialien positioniert ist, um die Schmelzrate zu verbessern und eine Qualitätsverbesserung zur Rückgewinnung oder Unterstützung der Produktionskapazität oder Verringerung elektrischer Unterstützungskapazität zu erreichen. Bei allen endbefeuerten Rekuperativofenanwendungen nach dieser Erfindung werden die Anforderungen an Verbrennungsluft und herkömmlichen Brennstoff gegenüber herkömmlicher Konstruktion verringert und mit Energie ersetzt, die aus dem mindestens einen im Gewölbe montierten Brenner34 stammt, der über den rohen Chargenmaterialien positioniert ist. Zusätzliche deckenmontierte Brenner können abwärts entlang der Glaswanne vorgesehen sein, vorausgesetzt, daß die im Gewölbe montierten Brenner über den nicht geschmolzenen Chargenmaterialien positioniert sind. Die von den im Gewölbe montierten Brennern freigesetzte Energie ersetzt Energie, die aus den Feueröffnungen reduziert worden ist, die weggenommene herkömmliche elektrische oder Oxi-Unterstützung. - In allen Fällen können Stickstoffoxide und Schwefeldioxid durch die sorgfältige Wahl des stöchiometrischen Verhältnisses der verschiedenen deckenmontierten Brenner und übrigen Luft-Brennstoff-Brenner reduziert werden. Es wird auf

2A als Beispiel der querbefeuerten Ofenanwendung Bezug genommen, wo die in den AL- oder AR-Positionen montierten Brenner34 mit stöchiometrischem Überschusssauerstoff betrieben werden, um eine brennstoffmagere (oxidierende) Zone im Ofen zu schaffen. Durch Betreiben entweder des Brenners34 in der Position BC und/oder der Brenner an der zweiten Öffnung71 mit weniger als stöchiometrischem Sauerstoff oder Luft wird eine an Brennstofffette (reduzierende) Zone im Ofen geschaffen. Die übrigen Öffnungen werden mit stöchiometrischem Überschusssauerstoff zur Schaffung einer brennstoffmageren (oxidierenden) Zone im Ofen betrieben. Diese Fett-Mager-Fett-Konfiguration staffelt die Verbrennungszonen des Ofens effektiv so, daß die Wärmeübertragung optimiert und die Bildung von Stickstoffoxid durch Erzeugung eines Kohlenmonoxidschirms minimiert wird. - Der mindestens eine deckenmontierte Sauerstoff-Brennstoff-Brenner

34 kann entweder in einem neuen Luft-Brennstoff-Glasschmelzofen10 eingesetzt oder in einem existierenden Luft-Brennstoff-Glasschmelzofen zur Steigerung der Glasqualität relativ zu einem nur mit Luft-Brennstoff-befeuerten Ofen nachgerüstet werden. Es versteht sich, daß die vorliegende Erfindung eine wesentliche Abzugsratensteigerung, eine Verringerung der Wandtemperatur im Glasschmelzofen10 und eine verbesserte Glasqualität im Vergleich zum gleichen Luft-Brennstoff-Ofen erleichtert, der nicht mit mindestens einem deckenmontierten Sauerstoff-Brennstoff-Brenner, wie hier beschrieben, nachgerüstet ist. Des weiteren ist für den Fachmann leicht nachvollziehbar, daß die Verwendung des mindestens einen Sauerstoff-Brennstoff-Brenners gegenüber einem Nur-Luft-Brennstoff-System die NOx-Emissionen beträchtlich reduziert. - Eine Demonstration dieser Erfindung war die Sauerstoffunterstützung, 100%-Sauerstoffumwandlung, Rückumwandlung zu Sauerstoffunterstützung und abschließende herkömmliche Luft-Brennstoff-Befeuerung eines existierenden heißen querbefeuerten Drei-Öffnungs-Regenerativofens. Der Ofen wurde ursprünglich ganz mit Luft-Brennstoff befeuert. Die Befeuerung der Öffnung Nr. 1 wurde durch mindestens einen deckenmontierten Sauerstoff-Brennstoff-Brenner ersetzt. Der Ofen wurde an den verbleibenden beiden Öffnungen mit herkömmlicher Luft-Brennstoff-Regenerativfeuerung betrieben. Die Befeuerung der Öffnung Nr. 2 wurde durch mindestens einen deckenmontierten Luft-Brennstoff-Brenner ersetzt und der Ofen an der dritten Öffnung mit herkömmlicher regenerativer Luft-Brennstoff-Befeuerung betrieben. Die Befeuerung der Öffnung Nr. 3 wurde durch Energie in den bereits installierten deckenmontierten Oxi-Brennstoff-Brennern ersetzt. Die Ofenkapazität wurde von 55 auf 85 Tonnen pro Tag bei reduzierter Energiezufuhr von 23,5 mmBTU/h auf 18 mmBTU/h gesteigert. Der Ofen wurde in zunehmenden Schritten wieder auf Luft-Brennstoff-Befeuerung rückumgestellt. Dieses Beispiel zeigt die Fähigkeit zur selektiven Unterstützung eines existierenden Luft-Brennstoff-Ofens. Der Prozeß erfordert keine wassergekühlten Brenner.

Claims (11)

- Verfahren zum Schmelzen von Chargenmaterial in einem Glasofen, wobei der Glasofen Seitenwände, eine Rückwand, eine Frontwand und eine Decke aufweist, mit Erzeugen einer Flamme von mindestens einem Sauerstoff-Brennstoff-Brenner, der in der Decke des Ofens über dem Chargenmaterial montiert ist, wobei der dem Brenner zugeführte Brennstoff gasförmig ist und die Flamme eine ausreichende Geschwindigkeit hat, um die Wärmeübertragung von der Flamme auf das Chargenmaterial ohne wesentliche Störung des Chargenmaterials zu maximieren, wobei es sich bei dem Glasofen um einen Kreuzbrenner-Regenerativofen handelt und wobei mindestens ein einander gegenüberliegendes Paar Öffnungen ganz oder teilweise verstopft und isoliert ist, wobei die Flamme einen Teil der Luft-Brennstoff-Energiekapazität ersetzt, und wobei der Schritt des Erzeugens der Flamme den Schritt der Steuerung der Geschwindigkeit der Flamme auf weniger als etwa 30 m/s nahe der Oberfläche des Chargenmaterials umfasst.

- Verfahren zum Schmelzen von Chargenmaterial in einem Glasofen, wobei der Glasofen Seitenwände, eine Rückwand, eine Frontwand und eine Decke aufweist, mit Erzeugen einer Flamme von mindestens einem Sauerstoff-Brennstoff-Brenner, der in der Decke des Ofens über dem Chargenmaterial montiert ist, wobei der dem Brenner zugeführte Brennstoff gasförmig ist und die Flamme eine ausreichende Geschwindigkeit hat, um die Wärmeübertragung von der Flamme auf das Chargenmaterial ohne wesentliche Störung des Chargenmaterials zu maximieren, wobei es sich bei dem Glasofen um einen U-Flammenwannen-Regenerativofen handelt und wobei der Verbrennungsluftstrom um einen Teil des ursprünglichen vorgesehen Maximalstroms reduziert ist, wobei der Schritt des Erzeugens der Flamme den Schritt der Steuerung der Geschwindigkeit der Flamme auf weniger als etwa 30 m/s nahe der Oberfläche des Chargenmaterials umfasst.

- Verfahren zum Schmelzen von Chargenmaterial in einem Glasofen, wobei der Glasofen Seitenwände, eine Rückwand, eine Frontwand und eine Decke aufweist, mit Erzeugen einer Flamme von mindestens einem Sauerstoff-Brennstoff-Brenner, der in der Decke des Ofens über dem Chargenmaterial montiert ist, wobei der dem Brenner zugeführte Brennstoff gasförmig ist und die Flamme eine ausreichende Geschwindigkeit hat, um die Wärmeübertragung von der Flamme auf das Chargenmaterial ohne wesentliche Störung des Chargenmaterials zu maximieren, wobei es sich bei dem Glasofen um einen Kreuzbrenner-Rekuperativofen handelt und mindestens ein einander gegenüberliegendes Paar von Kreuzbrennern ganz oder teilweise isoliert oder verstopft ist, wobei die Flamme einen Teil der Luft-Brennstoff-Energiekapazität ersetzt, wobei der Schritt des Erzeugens der Flamme den Schritt der Steuerung der Geschwindigkeit der Flamme auf weniger als etwa 30 m/s nahe der Oberfläche des Chargenmaterials umfasst.

- Verfahren zum Schmelzen von Chargenmaterial in einem Glasofen, wobei der Glasofen Seitenwände, eine Rückwand, eine Frontwand und eine Decke aufweist, mit Erzeugen einer Flamme von mindestens einem Sauerstoff-Brennstoff-Brenner, der in der Decke des Ofens über dem Chargenmaterial montiert ist, wobei der dem Brenner zugeführte Brennstoff gasförmig ist und die Flamme eine ausreichende Geschwindigkeit hat, um die Wärmeübertragung von der Flamme auf das Chargenmaterial ohne wesentliche Störung des Chargenmaterials zu maximieren, wobei der Glasofen ein U-Flammenwannen-Rekuperativofen ist und wobei die Flamme einen Teil der Luft-Brennstoff-Energiekapazität ersetzt, wobei der Schritt des Erzeugens der Flamme den Schritt der Steuerung der Geschwindigkeit der Flamme auf weniger als etwa 30 m/s nahe der Oberfläche des Chargenmaterials umfasst.

- Verfahren nach einem der vorhergehenden Ansprüche, wobei die Geschwindigkeit der Flamme auf weniger als etwa 25 m/s nahe der Oberfläche des Chargenmaterials gesteuert wird.

- Verfahren nach einem der vorhergehenden Ansprüche, wobei die Geschwindigkeit der Flamme auf weniger als etwa 21,1 m/s nahe der Oberfläche des Chargenmaterials gesteuert wird.

- Verfahren nach einem der vorhergehenden Ansprüche, wobei die Flamme zur Rückgewinnung von Produktionsverlust aufgrund der Verstopfung der Regeneratoren und/oder Rekuperatoren erzeugt wird.

- Verfahren nach einem der vorhergehenden Ansprüche, wobei der Sauerstoff-Brennstoff-Brenner in einem Brennerblock positioniert wird und um eine Distanz zwischen 76 mm und 447 mm (zwischen 3 und 18 Zoll) zurückgesetzt wird.

- Verfahren nach einem der vorhergehenden Ansprüche, das weiter das Bereitstellen zusätzlichen Sauerstoffs aus mindestens einem Sauerstoffinjektor umfasst, der an der Decke des Ofens montiert ist, um die Verbrennung an oder nahe der Oberfläche des Chargenmaterials vollständig ablaufen zu lassen.

- Verfahren nach einem der Ansprüche 1 bis 8, wobei der Sauerstoff-Brennstoff-Brenner in einem Brennerblock montiert ist und der Schritt des Erzeugens der Flamme in einer Flamme resultiert, die eine Länge hat, die mindestens der Distanz vom Boden des Brennerblocks bis zur Oberfläche des Chargenmaterials entspricht.

- Verfahren nach einem der vorhergehenden Ansprüche, wobei die Flamme senkrecht auf die Oberfläche des Chargenmaterials gerichtet wird.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US374921 | 1999-08-16 | ||

| US09/374,921 US6422041B1 (en) | 1999-08-16 | 1999-08-16 | Method of boosting a glass melting furnace using a roof mounted oxygen-fuel burner |

| EP00306970A EP1077201B2 (de) | 1999-08-16 | 2000-08-15 | Verfahren zum Zusatzerhitzen eines Glasschmelzofens mit einem im Gewölbe montierten Sauerstoff-Brennstoff-Brenner |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| DE60024370D1 DE60024370D1 (de) | 2006-01-05 |

| DE60024370T2 DE60024370T2 (de) | 2006-07-06 |

| DE60024370T3 true DE60024370T3 (de) | 2013-04-11 |

Family

ID=23478745

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE60024370T Expired - Lifetime DE60024370T3 (de) | 1999-08-16 | 2000-08-15 | Verfahren zum Zusatzerhitzen eines Glasschmelzofens mit einem im Gewölbe montierten Sauerstoff-Brennstoff-Brenner |

Country Status (13)

| Country | Link |

|---|---|

| US (2) | US6422041B1 (de) |

| EP (1) | EP1077201B2 (de) |

| JP (2) | JP3913450B2 (de) |

| KR (1) | KR100383777B1 (de) |

| CN (1) | CN100341805C (de) |

| AT (1) | ATE311351T1 (de) |

| AU (1) | AU780088B2 (de) |

| CA (1) | CA2315486C (de) |

| DE (1) | DE60024370T3 (de) |

| ES (1) | ES2253186T5 (de) |

| TR (1) | TR200002370A3 (de) |

| TW (1) | TW491819B (de) |

| ZA (1) | ZA200004135B (de) |

Families Citing this family (96)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5734373A (en) * | 1993-07-16 | 1998-03-31 | Immersion Human Interface Corporation | Method and apparatus for controlling force feedback interface systems utilizing a host computer |

| US7168269B2 (en) * | 1999-08-16 | 2007-01-30 | The Boc Group, Inc. | Gas injection for glass melting furnace to reduce refractory degradation |

| US6422041B1 (en) * | 1999-08-16 | 2002-07-23 | The Boc Group, Inc. | Method of boosting a glass melting furnace using a roof mounted oxygen-fuel burner |

| US6705117B2 (en) * | 1999-08-16 | 2004-03-16 | The Boc Group, Inc. | Method of heating a glass melting furnace using a roof mounted, staged combustion oxygen-fuel burner |

| US6519973B1 (en) | 2000-03-23 | 2003-02-18 | Air Products And Chemicals, Inc. | Glass melting process and furnace therefor with oxy-fuel combustion over melting zone and air-fuel combustion over fining zone |

| DE50112221D1 (de) * | 2000-09-04 | 2007-05-03 | Schott Ag | Verfahren zur Unterdrückung der Sauerstoffblasenbildung in Glasschmelzen, eine Vorrichtung hierzu sowie die Verwendung des so erhaltenen Glases |

| US6722161B2 (en) * | 2001-05-03 | 2004-04-20 | The Boc Group, Inc. | Rapid glass melting or premelting |

| US7475569B2 (en) | 2001-05-16 | 2009-01-13 | Owens Corning Intellectual Captial, Llc | Exhaust positioned at the downstream end of a glass melting furnace |

| WO2002092521A1 (en) * | 2001-05-16 | 2002-11-21 | Owens Corning | Exhaust positioned at the downstream end of a glass melting furnace |

| US6532771B1 (en) * | 2001-08-21 | 2003-03-18 | Praxair Technology, Inc. | Method for controlling glass furnace atmosphere |

| CZ291581B6 (cs) * | 2001-11-16 | 2003-04-16 | Ústav chemických procesů Akademie věd ČR | Způsob homogenizace taveniny a zařízení k provádění tohoto způsobu |

| US7509819B2 (en) | 2002-04-04 | 2009-03-31 | Ocv Intellectual Capital, Llc | Oxygen-fired front end for glass forming operation |

| US7392668B2 (en) | 2003-06-10 | 2008-07-01 | Ocv Intellectual Capital Llc | Low heat capacity gas oxy fired burner |

| FR2856055B1 (fr) * | 2003-06-11 | 2007-06-08 | Saint Gobain Vetrotex | Fils de verre aptes a renforcer des matieres organiques et/ou inorganiques, composites les renfermant et composition utilisee |

| FR2863692B1 (fr) * | 2003-12-16 | 2009-07-10 | Air Liquide | Procede de combustion etagee avec injection optimisee de l'oxydant primaire |

| US8262478B2 (en) * | 2004-05-28 | 2012-09-11 | Wms Gaming Inc. | Gaming device with attached audio-capable chair |

| FR2879284B1 (fr) * | 2004-12-09 | 2007-01-19 | Air Liquide | Procede de fusion d'une composition de matieres premieres par un bruleur en voute |

| FR2879591B1 (fr) * | 2004-12-16 | 2007-02-09 | Saint Gobain Vetrotex | Fils de verre aptes a renforcer des matieres organiques et/ou inorganiques |

| FR2888577B1 (fr) * | 2005-07-13 | 2008-05-30 | Saint Gobain Isover Sa | Procede d'elaboration du verre |

| US9656903B2 (en) * | 2005-11-04 | 2017-05-23 | Ocv Intellectual Capital, Llc | Method of manufacturing high strength glass fibers in a direct melt operation and products formed there from |

| US8586491B2 (en) | 2005-11-04 | 2013-11-19 | Ocv Intellectual Capital, Llc | Composition for high performance glass, high performance glass fibers and articles therefrom |

| US7799713B2 (en) * | 2005-11-04 | 2010-09-21 | Ocv Intellectual Capital, Llc | Composition for high performance glass, high performance glass fibers and articles therefrom |

| US8338319B2 (en) | 2008-12-22 | 2012-12-25 | Ocv Intellectual Capital, Llc | Composition for high performance glass fibers and fibers formed therewith |

| US9187361B2 (en) | 2005-11-04 | 2015-11-17 | Ocv Intellectual Capital, Llc | Method of manufacturing S-glass fibers in a direct melt operation and products formed there from |

| US7823417B2 (en) * | 2005-11-04 | 2010-11-02 | Ocv Intellectual Capital, Llc | Method of manufacturing high performance glass fibers in a refractory lined melter and fiber formed thereby |

| US7454925B2 (en) * | 2005-12-29 | 2008-11-25 | Corning Incorporated | Method of forming a glass melt |

| US20070281264A1 (en) * | 2006-06-05 | 2007-12-06 | Neil Simpson | Non-centric oxy-fuel burner for glass melting systems |

| US20100159409A1 (en) * | 2006-06-05 | 2010-06-24 | Richardson Andrew P | Non-centric oxy-fuel burner for glass melting systems |

| SE531957C2 (sv) * | 2006-06-09 | 2009-09-15 | Aga Ab | Förfarande för lansning av syrgas vid en industriugn med konventionell brännare |

| CN101600903B (zh) * | 2006-08-25 | 2011-08-17 | 琳德股份有限公司 | 通过玻璃熔炉的顶部或炉顶的氧气注入 |

| WO2008063940A1 (en) * | 2006-11-17 | 2008-05-29 | Praxair Technology, Inc. | Reducing crown corrosion in a glassmelting furnace |

| FR2909995B1 (fr) * | 2006-12-18 | 2010-04-23 | Saint Gobain Rech | Four a boucle pour verre a fibrer |

| US7621154B2 (en) * | 2007-05-02 | 2009-11-24 | Air Products And Chemicals, Inc. | Solid fuel combustion for industrial melting with a slagging combustor |

| FR2917155A1 (fr) * | 2007-06-08 | 2008-12-12 | Saint Gobain Emballage Sa | Combustion diluee |

| CN101133747B (zh) * | 2007-10-12 | 2010-12-15 | 赵寿山 | 高密度脂蛋白植物调节剂的生产方法 |

| US8454354B2 (en) * | 2008-05-08 | 2013-06-04 | Air Products And Chemicals, Inc. | Highly radiative burner and combustion process |

| KR101608104B1 (ko) * | 2008-06-05 | 2016-03-31 | 에이쥐씨 글래스 유럽 | 유리 용융로 |

| US8304358B2 (en) * | 2008-11-21 | 2012-11-06 | Ppg Industries Ohio, Inc. | Method of reducing redox ratio of molten glass and the glass made thereby |

| US8252707B2 (en) * | 2008-12-24 | 2012-08-28 | Ocv Intellectual Capital, Llc | Composition for high performance glass fibers and fibers formed therewith |

| SE533967C2 (sv) * | 2009-03-20 | 2011-03-15 | Aga Ab | Förfarande för att homogenisera värmefördelningen samt minska mängden NOx vid förbränning |

| EP2440501A2 (de) * | 2009-06-12 | 2012-04-18 | Air Products and Chemicals, Inc. | Ofen und verfahren zur steuerung des oxidationszustands schmelzflüssiger materialien |

| JP5717054B2 (ja) * | 2009-07-08 | 2015-05-13 | 旭硝子株式会社 | ガラス溶融炉、溶融ガラスの製造方法、ガラス製品の製造装置、及びガラス製品の製造方法 |

| US20110011134A1 (en) * | 2009-07-15 | 2011-01-20 | Richardson Andrew P | Injector for hydrogen and oxygen bubbling in glass baths |

| FR2948929A1 (fr) * | 2009-08-07 | 2011-02-11 | Fives Stein | Four de fusion de matieres premieres vitrifiables avec zone de prechauffage optimisee |

| US8402787B2 (en) * | 2009-10-21 | 2013-03-26 | Ocv Intellectual Capital, Llc | Molten glass delivery and refining system |

| US9021838B2 (en) | 2010-06-17 | 2015-05-05 | Johns Manville | Systems and methods for glass manufacturing |

| US9032760B2 (en) | 2012-07-03 | 2015-05-19 | Johns Manville | Process of using a submerged combustion melter to produce hollow glass fiber or solid glass fiber having entrained bubbles, and burners and systems to make such fibers |

| US10322960B2 (en) | 2010-06-17 | 2019-06-18 | Johns Manville | Controlling foam in apparatus downstream of a melter by adjustment of alkali oxide content in the melter |

| US8875544B2 (en) | 2011-10-07 | 2014-11-04 | Johns Manville | Burner apparatus, submerged combustion melters including the burner, and methods of use |

| US8973400B2 (en) | 2010-06-17 | 2015-03-10 | Johns Manville | Methods of using a submerged combustion melter to produce glass products |

| US8973405B2 (en) | 2010-06-17 | 2015-03-10 | Johns Manville | Apparatus, systems and methods for reducing foaming downstream of a submerged combustion melter producing molten glass |

| US8650914B2 (en) | 2010-09-23 | 2014-02-18 | Johns Manville | Methods and apparatus for recycling glass products using submerged combustion |

| US8707739B2 (en) | 2012-06-11 | 2014-04-29 | Johns Manville | Apparatus, systems and methods for conditioning molten glass |

| US9096452B2 (en) | 2010-06-17 | 2015-08-04 | Johns Manville | Methods and systems for destabilizing foam in equipment downstream of a submerged combustion melter |

| US9776903B2 (en) | 2010-06-17 | 2017-10-03 | Johns Manville | Apparatus, systems and methods for processing molten glass |

| US8769992B2 (en) | 2010-06-17 | 2014-07-08 | Johns Manville | Panel-cooled submerged combustion melter geometry and methods of making molten glass |

| US8707740B2 (en) | 2011-10-07 | 2014-04-29 | Johns Manville | Submerged combustion glass manufacturing systems and methods |

| US8991215B2 (en) | 2010-06-17 | 2015-03-31 | Johns Manville | Methods and systems for controlling bubble size and bubble decay rate in foamed glass produced by a submerged combustion melter |

| US8997525B2 (en) | 2010-06-17 | 2015-04-07 | Johns Manville | Systems and methods for making foamed glass using submerged combustion |

| TWI583646B (zh) * | 2011-02-28 | 2017-05-21 | 康寧公司 | 玻璃熔化方法、系統和設備 |

| CN102681446B (zh) * | 2011-03-10 | 2016-03-30 | 中国恩菲工程技术有限公司 | 氧气顶吹熔炼炉烧嘴的控制方法 |

| US9533905B2 (en) | 2012-10-03 | 2017-01-03 | Johns Manville | Submerged combustion melters having an extended treatment zone and methods of producing molten glass |

| US9346696B2 (en) | 2012-07-02 | 2016-05-24 | Glass Strand Inc. | Glass-melting furnace burner and method of its use |

| EP2903941A4 (de) | 2012-10-03 | 2016-06-08 | Johns Manville | Verfahren und systeme zur destabilisierung von schaumstoffen in einer einem unterwasserverbrennungsschmelzofen nachgeschalteten vorrichtung |

| CN102992583B (zh) * | 2012-11-12 | 2014-12-24 | 江苏苏华达新材料有限公司 | 浮法玻璃熔窑固体燃料纯氧燃烧技术 |

| US9227865B2 (en) | 2012-11-29 | 2016-01-05 | Johns Manville | Methods and systems for making well-fined glass using submerged combustion |

| US10138151B2 (en) | 2013-05-22 | 2018-11-27 | Johns Manville | Submerged combustion burners and melters, and methods of use |

| WO2014189504A1 (en) | 2013-05-22 | 2014-11-27 | Johns Manville | Submerged combustion burners |

| US11142476B2 (en) | 2013-05-22 | 2021-10-12 | Johns Manville | Burner for submerged combustion melting |

| US9777922B2 (en) | 2013-05-22 | 2017-10-03 | Johns Mansville | Submerged combustion burners and melters, and methods of use |

| US10654740B2 (en) | 2013-05-22 | 2020-05-19 | Johns Manville | Submerged combustion burners, melters, and methods of use |

| US9731990B2 (en) | 2013-05-30 | 2017-08-15 | Johns Manville | Submerged combustion glass melting systems and methods of use |

| WO2014193390A1 (en) | 2013-05-30 | 2014-12-04 | Johns Manville | Submerged combustion burners with mixing improving means for glass melters |

| WO2015009300A1 (en) | 2013-07-18 | 2015-01-22 | Johns Manville | Fluid cooled combustion burner and method of making said burner |

| US10570045B2 (en) | 2015-05-22 | 2020-02-25 | John Hart Miller | Glass and other material melting systems |

| US10759688B2 (en) * | 2015-06-26 | 2020-09-01 | Owens Corning Intellectual Capital, Llc | Glass melter with oxygen/gas heat-up burner system |

| US9751792B2 (en) | 2015-08-12 | 2017-09-05 | Johns Manville | Post-manufacturing processes for submerged combustion burner |

| US10041666B2 (en) | 2015-08-27 | 2018-08-07 | Johns Manville | Burner panels including dry-tip burners, submerged combustion melters, and methods |

| US10670261B2 (en) | 2015-08-27 | 2020-06-02 | Johns Manville | Burner panels, submerged combustion melters, and methods |

| US9815726B2 (en) | 2015-09-03 | 2017-11-14 | Johns Manville | Apparatus, systems, and methods for pre-heating feedstock to a melter using melter exhaust |

| US9982884B2 (en) | 2015-09-15 | 2018-05-29 | Johns Manville | Methods of melting feedstock using a submerged combustion melter |

| US10837705B2 (en) | 2015-09-16 | 2020-11-17 | Johns Manville | Change-out system for submerged combustion melting burner |

| US10081563B2 (en) | 2015-09-23 | 2018-09-25 | Johns Manville | Systems and methods for mechanically binding loose scrap |

| US10144666B2 (en) | 2015-10-20 | 2018-12-04 | Johns Manville | Processing organics and inorganics in a submerged combustion melter |

| US10246362B2 (en) | 2016-06-22 | 2019-04-02 | Johns Manville | Effective discharge of exhaust from submerged combustion melters and methods |

| CN106277718B (zh) * | 2016-08-19 | 2019-03-15 | 巨石集团有限公司 | 一种玻璃纤维池窑用玻璃液通道加热方法 |

| US10337732B2 (en) | 2016-08-25 | 2019-07-02 | Johns Manville | Consumable tip burners, submerged combustion melters including same, and methods |

| US10301208B2 (en) | 2016-08-25 | 2019-05-28 | Johns Manville | Continuous flow submerged combustion melter cooling wall panels, submerged combustion melters, and methods of using same |

| US10196294B2 (en) | 2016-09-07 | 2019-02-05 | Johns Manville | Submerged combustion melters, wall structures or panels of same, and methods of using same |

| US10233105B2 (en) | 2016-10-14 | 2019-03-19 | Johns Manville | Submerged combustion melters and methods of feeding particulate material into such melters |

| CN110799462A (zh) * | 2017-03-16 | 2020-02-14 | 康宁股份有限公司 | 用于减少玻璃熔体表面上的气泡寿命的方法 |

| KR102308619B1 (ko) | 2017-03-20 | 2021-10-06 | 코닝 인코포레이티드 | 유리 제품 제조 장치 |

| FR3068347B1 (fr) * | 2017-06-30 | 2020-08-28 | Arc France | Preparation de fabrication de verre et four de verrerie |

| US10513453B2 (en) * | 2017-07-28 | 2019-12-24 | Air Products And Chemicals, Inc. | Oxygen-fuel burner for a glass melting furnace |

| WO2020106539A1 (en) * | 2018-11-21 | 2020-05-28 | Corning Incorporated | Method for decreasing bubble lifetime on a glass melt surface |

| US11912608B2 (en) | 2019-10-01 | 2024-02-27 | Owens-Brockway Glass Container Inc. | Glass manufacturing |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3337324A (en) | 1963-04-30 | 1967-08-22 | Union Carbide Corp | Process for melting and refining glass batch |

| JPS5535885A (en) | 1978-09-06 | 1980-03-13 | Kobe Steel Ltd | Combustion method capable of minimizing production of nitrogen oxide and smoke |