-

Die Erfindung betrifft einen Rotor für eine elektrische Maschine, insbesondere eines Kraftfahrzeugs, gemäß dem Oberbegriff von Patentanspruch 1.

-

Ein solcher Rotor für eine elektrische Maschine ist beispielsweise bereits der

EP 0 215 129 A1 als bekannt zu entnehmen. Der Rotor weist eine Rotorwelle und ein auf der Rotorwelle angeordnetes Blechpaket auf, welches in axialer Richtung der Rotorwelle zwischen auf der Rotorwelle angeordneten Endscheiben angeordnet ist. Die Endscheiben sind unter Vermittlung des Blechpakets in axialer Richtung miteinander verspannt, wodurch das Blechpaket in axialer Richtung verspannt ist. Mit anderen Worten ist das Blechpaket zwischen den Endscheiben in axialer Richtung geklemmt beziehungsweise zusammengepresst. Des Weiteren ist wenigstens ein innerhalb der Rotorwelle verlaufender und von einem Kühlmedium zum Kühlen des Rotors durchströmbarer Kühlkanal vorgesehen, mittels welchem das Blechpaket mit dem Kühlmedium beaufschlagt werden kann.

-

Des Weiteren offenbart die

EP 1 385 253 A1 einen Hochgeschwindigkeitsrotor für dynamoelektrische Maschinen hoher Leistungsdichte.

-

Aufgabe der vorliegenden Erfindung ist es, einen Rotor der eingangs genannten Art derart weiterzuentwickeln, dass der Rotor auf besonders einfache Weise hergestellt werden kann.

-

Diese Aufgabe wird durch einen Rotor mit den Merkmalen des Patentanspruchs 1 gelöst. Vorteilhafte Ausgestaltungen mit zweckmäßigen Weiterbildungen der Erfindung sind in den übrigen Ansprüchen angegeben.

-

Um einen Rotor der im Oberbegriff des Patentanspruchs 1 angegebenen Art derart weiterzuentwickeln, dass der Rotor besonders einfach und somit zeit- und kostengünstig hergestellt werden kann, ist es erfindungsgemäß vorgesehen, dass der Rotor wenigstens eine zentrale und somit koaxial zu der Rotorwelle angeordnete und auf der Rotorwelle angeordnete sowie auf der Rotorwelle aufgeschraubte Wellenmutter aufweist, mittels welcher wenigstens eine der Endscheiben in axialer Richtung des Rotors zumindest mittelbar, insbesondere direkt, gegen die Rotorwelle gespannt und dadurch an beziehungsweise auf der Rotorwelle, insbesondere in axialer Richtung, gesichert ist. Unter dem Merkmal, dass die wenigstens eine Endscheibe zumindest mittelbar gegen die Rotorwelle gespannt ist, ist zu verstehen, dass die wenigstens eine Endscheibe beispielsweise in axialer Richtung direkt an der Rotorwelle, insbesondere an dem Bund der Rotorwelle, abgestützt und gegen die Rotorwelle, insbesondere gegen den Bund, gespannt ist. Ferner ist es denkbar, dass die wenigstens eine Endscheibe über das Blechpaket sowie gegebenenfalls über die andere Endscheibe in axialer Richtung an der Rotorwelle, insbesondere an einem Bund der Rotorwelle, abgestützt ist und gegen die Rotorwelle, insbesondere gegen den Bund, unter Vermittlung des Blechpakets sowie gegebenenfalls unter Vermittlung der anderen Endscheibe gespannt ist. Der erfindungsgemäße Rotor kann besonders einfach, das heißt im Rahmen eines besonders einfachen Montageprozesses, hergestellt werden, da beispielsweise komplexe Wellen-Naben-Verbindungen zwischen dem Blechpaket und der Rotorwelle und/oder zwischen der jeweiligen Endscheibe und der Rotorwelle entfallen können. Hierzu ist es beispielsweise vorgesehen, dass das Blechpaket nicht direkt an der Rotorwelle gesichert ist, sondern dass das Blechpaket beispielsweise ausschließlich unter Vermittlung der Endscheiben an der Rotorwelle gesichert, das heißt an dieser gehalten ist. Die Endscheiben wirken als Klemm- oder Spannscheiben, mittels welchen das Blechpaket besonders einfach und somit kostengünstig an der Rotorwelle gesichert werden kann. Vorzugsweise ist zumindest eine der Endscheiben als eine Wuchtscheibe ausgebildet, mittels welcher der Rotor zu wuchten oder gewuchtet ist. Beispielsweise sind beide Endscheiben als Wuchtscheiben zum Wuchten des Rotors ausgebildet.

-

Das Blechpaket weist beispielsweise in axialer Richtung des Rotors und somit des Blechpakets aufeinanderfolgende beziehungsweise hintereinander angeordnete Blechlagen auf. Unter dem Merkmal, dass das Blechpaket in axialer Richtung verspannt ist, ist zu verstehen, dass das zwischen den Endscheiben angeordnete Blechpaket in axialer Richtung zwischen den Endscheiben geklemmt beziehungsweise zusammengepresst ist, sodass die Blechlagen mittels der Endscheiben in axialer Richtung zusammengepresst sind. Durch die Sicherung beziehungsweise Halterung oder Befestigung des auch als Rotorkern bezeichneten Blechpakets über die axialen Endscheiben an der Rotorwelle können beispielsweise Innenflächen der Blechlagen, insbesondere in axialer Richtung und/oder in Umfangsrichtung, zumindest im Wesentlichen kräftefrei bleiben und daher unabhängig von der Befestigung gestaltet werden. Außerdem können das Blechpaket und somit die Blechlagen durch eine direkte Kühlung vorteilhaft gekühlt werden. Bei der Kühlung handelt es sich beispielsweise um eine Flüssigkeitskühlung, sodass das Kühlmedium vorzugsweise als eine Kühlflüssigkeit ausgebildet ist. Das Kühlmedium kann beispielsweise aus dem Kühlkanal austreten und in der Folge direkt das Blechpaket, insbesondere zumindest in radialer Richtung von innen nach außen, anströmen und somit direkt berühren, sodass eine besonders vorteilhafte Kühlung darstellbar ist. Damit ist es auch möglich, die radiale Dicke der beispielsweise als Blechschnitte ausgebildeten Blechlagen besonders gering zu halten und hierzu beispielsweise im Vergleich zu herkömmlichen Lösungen auf ein Minimum zu reduzieren, wodurch das Gewicht des Rotors in einem besonders geringen Rahmen gehalten werden kann. Dadurch kann eine besonders vorteilhafte Dynamik realisiert werden.

-

In vollständig hergestelltem Zustand des Rotors beziehungsweise der elektrischen Maschine sind beispielsweise an dem Blechpaket Magnete, insbesondere Permanentmagnete, gehalten. Das Kühlmedium kann beispielsweise eine Oberfläche des Blechpakets direkt anströmen und somit direkt berühren. Da die radiale Dicke der Blechlagen gering gehalten werden kann, kann diese innere Oberfläche, welche beispielsweise direkt von dem Kühlmedium angeströmt werden kann, besonders nahe an die Magnete herangebracht werden, wodurch eine besonders vorteilhafte Kühlung realisiert werden kann.

-

Insgesamt ist erkennbar, dass bei der Erfindung das Blechpaket als verschraubtes Rotorblechpaket ausgebildet ist. Das Blechpaket ist dabei mittels der Wellenmutter und/oder mittels wenigstens einer Schaftschraube verschraubt und somit in axialer Richtung verspannt. In der Folge lässt sich eine besonders magnetnahe Kühlung realisieren. Daran anschließend kann beispielsweise wenigstens ein Wickelkopf einer Wicklung des Rotors mittels des Kühlmediums vorteilhaft gekühlt werden. Der Erfindung liegen insbesondere die folgenden Erkenntnisse zugrunde: Bei der Entwicklung einer elektrischen Maschine, insbesondere eines Elektromotors, ist eines der Hauptziele eine hohe Leistungs- und Drehmomentdichte bei gleichzeitig gutem Wirkungsgrad und geringem Ressourcenverbrauch. Dabei werden sowohl die mechanischen als auch die thermischen Grenzen so weit wie möglich ausgenutzt. Die Erfindung ermöglicht nun ein Wegfallen komplexer Wellen-Naben-Verbindungen im Vergleich zu herkömmlichen Lösungen, wobei das Blechpaket mittels der wenigstens einen Wellenmutter und/oder mittels wenigstens einer Schaftschraube beziehungsweise mittels mehrerer Schaftschrauben verschraubt und dadurch axial verspannt wird. Hierdurch kann eine besonders vorteilhafte Anbindung des Blechpakets über die Endscheiben an die Rotorwelle realisiert werden, sodass eine besonders vorteilhafte Drehmomentübertragung darstellbar ist. Hierunter ist insbesondere zu verstehen, dass besonders hohe Drehmomente zwischen dem Blechpaket und der Rotorwelle, insbesondere über die Endscheiben, übertragen werden kann. Dies ermöglicht eine radiale Einsparung des einfach auch als Blech bezeichneten Blechpakets beziehungsweise dessen in radialer Richtung verlaufender Dicke, wodurch Freiraum für eine effiziente Rotor- und Wickelkopfkühlung geschaffen wird.

-

Mit anderen Worten ist bei der Erfindung ein axiales Verspannen des auch als Elektroband bezeichneten Blechpakets mittels der Wellenmutter und/oder mittels der Schaftschrauben vorgesehen. In der Folge kann ein besonders großer Innendurchmesser des Blechpakets geschaffen werden, wodurch im Vergleich zu herkömmlichen Lösungen eine Material- und Gewichtsersparnis realisiert werden kann. Der Innendurchmesser begrenzt beispielsweise eine Öffnung, insbesondere eine Durchgangsöffnung, des Blechpakets, wobei beispielsweise die Rotorwelle in der Durchgangsöffnung aufgenommen ist und beispielsweise die Durchgangsöffnung durchdringt.

-

Als das Kühlmedium wird beispielsweise ein Öl, insbesondere ein Getriebeöl, verwendet. Da der Kühlkanal innerhalb der einfach auch als Welle bezeichneten Rotorwelle verläuft, kann das Kühlmedium in der Welle, insbesondere dem Blechpaket, zugeführt werden.

-

Das Blechpaket ist beispielsweise zumindest in einem in axialer Richtung zwischen den Endscheiben verlaufenden Längenbereich in radialer Richtung nach außen hin von der Rotorwelle beabstandet, wodurch ein in radialer Richtung zwischen dem Längenbereich und der Rotorwelle angeordneter und beispielsweise in radialer Richtung nach außen hin durch das Blechpaket und in radialer Richtung nach innen hin durch den Längenbereich begrenzter Zwischenraum gebildet ist. Dabei mündet beispielsweise der Kühlkanal, insbesondere über wenigstens eine Austrittsöffnung, in den Zwischenraum, sodass das den Kühlkanal durchströmende Kühlmedium über die Austrittsöffnung in den Zwischenraum strömen kann. In der Folge kann beispielsweise das auch als Rotorblech bezeichnete Blechpaket in radialer Richtung von innen nach außen mit dem über die Austrittsöffnung aus dem Kühlkanal austretenden Kühlmedium bedüst und somit beaufschlagt beziehungsweise versorgt werden. In der Folge kann eine Filmkühlung an dem Rotorblech gebildet werden. Danach strömt das Kühlmedium beispielsweise über die Wickelköpfe der Wicklung ab, sodass nach der Filmkühlung des Rotorbleches eine vorteilhafte Wickelkopfkühlung dargestellt werden kann. Insbesondere ermöglicht die Erfindung die Realisierung der folgenden Vorteile:

- - Gewichtsreduktion aufgrund des Einsparens von Elektroband

- - Kostenreduktion aufgrund einer Vereinfachung der Ausgestaltung der Welle

- - Erhöhung der Kühlleistung aufgrund geringem thermischen Durchgangswiderstand und großer nutzbarer Oberfläche

- - integrierte Wickelkopfkühlung im Anschluss an die Rotorkühlung möglich, wobei in einem Kühlkreis ein Volumenstrom des Kühlmediums vorteilhaft gering gehalten werden kann.

-

Weitere Vorteile, Merkmale und Einzelheiten der Erfindung ergeben sich aus der nachfolgenden Beschreibung bevorzugter Ausführungsbeispiele sowie anhand der Zeichnung. Die vorstehend in der Beschreibung genannten Merkmale und Merkmalskombinationen sowie die nachfolgend in der Figurenbeschreibung genannten und/oder in den Figuren alleine gezeigten Merkmale und Merkmalskombinationen sind nicht nur in der jeweils angegebenen Kombination, sondern auch in anderen Kombinationen oder in Alleinstellung verwendbar, ohne den Rahmen der Erfindung zu verlassen.

-

Die Zeichnung zeigt in:

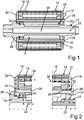

- 1 eine schematische und geschnittene Seitenansicht eines erfindungsgemäßen Rotors gemäß einer ersten Ausführungsform für eine elektrische Maschine;

- 2 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 1;

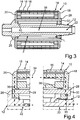

- 3 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer zweiten Ausführungsform;

- 4 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 3;

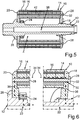

- 5 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer dritten Ausführungsform;

- 6 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 5;

- 7 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer vierten Ausführungsform;

- 8 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 7;

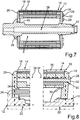

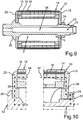

- 9 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer fünften Ausführungsform;

- 10 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 9;

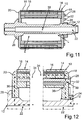

- 11 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer sechsten Ausführungsform;

- 12 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 11;

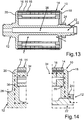

- 13 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer siebten Ausführungsform;

- 14 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 13;

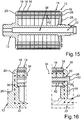

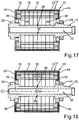

- 15 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer achten Ausführungsform;

- 16 ausschnittsweise eine schematische und geschnittene Seitenansicht des Rotors gemäß 15;

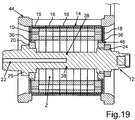

- 17 eine schematische und geschnittene Seitenansicht des Rotors gemäß einer neunten Ausführungsform;

- 18 eine weitere schematische und geschnittene Seitenansicht des Rotors gemäß 17; und

- 19 eine weitere schematische und geschnittene Seitenansicht des Rotors gemäß 17.

-

In den Fig. sind gleiche oder funktionsgleiche Elemente mit gleichen Bezugszeichen versehen.

-

1 zeigt in einer schematischen und geschnittenen Seitenansicht eine erste Ausführungsform eines Rotors 10 für eine elektrische Maschine, insbesondere für ein Kraftfahrzeug. Das Kraftfahrzeug ist beispielsweise als Kraftwagen, insbesondere als Personenkraftwagen, ausgebildet und mittels der elektrischen Maschine elektrisch antreibbar. Somit ist das Kraftfahrzeug beispielsweise als Hybrid- oder Elektrofahrzeug ausgebildet.

-

Der Rotor 10 weist eine Rotorwelle 12 auf, welche um eine Drehachse relativ zu einem Stator der elektrischen Maschine gedreht werden kann. Dabei ist der Rotor 10 von dem Stator antreibbar und in der Folge um die Drehachse relativ zu dem Stator drehbar. Somit kann die elektrische Maschine in einem Motorbetrieb und somit als Elektromotor betrieben werden, welche über den Rotor 10, insbesondere über die Rotorwelle 12, Drehmomente zum, insbesondere elektrischen, Antreiben des Kraftfahrzeugs bereitstellen kann. Der Rotor 10 weist ein auf der Rotorwelle 12 angeordnetes Blechpaket 14 auf, welches auch als Blechband, Blech oder Rotorblech bezeichnet wird. Unter dem Merkmal, dass das Blechpaket 14 auf der Rotorwelle 12 angeordnet ist, ist zu verstehen, dass zumindest ein Längenbereich L der Rotorwelle 12 in dem Blechpaket 14 angeordnet ist und in Umfangsrichtung der Rotorwelle 12 vollständig umlaufend in radialer Richtung des Rotors 10 nach außen hin durch das Blechpaket 14 überdeckt ist. Mit anderen Worten umgibt das Blechpaket 14 den Längenbereich L in Umfangsrichtung der Rotorwelle 12 vollständig umlaufend. Aus 1 ist erkennbar, dass die Rotorwelle 12 das Blechpaket 14 vollständig durchdringt und somit beidseitig aus dem Blechpaket 14 herausragt. Das Blechpaket 14 weist mehrere, in axialer Richtung des Rotors 10 und somit des Blechpakets 14 und der Rotorwelle 12 aufeinanderfolgend beziehungsweise ineinander angeordnete Blechlagen 16 auf, welche auch als Blechsegmente bezeichnet werden. Die Blechlagen 16 sind beispielsweise miteinander verbunden, sodass das Blechpaket 14 ein Zusammenbau beziehungsweise ein zusammengebautes Rotorblech ist.

-

In axialer Richtung des Rotors 10 schließt sich beidseitig an das Blechpaket 14 jeweils eine Endscheibe 18 beziehungsweise 20 an, sodass das Blechpaket 14 in axialer Richtung des Rotors 10 zwischen den in axialer Richtung des Rotors 10 voneinander beabstandeten Endscheiben 18 und 20 angeordnet ist. Dabei ist das Blechpaket 14 einerseits in axialer Richtung des Rotors 10 direkt an der Endscheibe 20 abgestützt, und andererseits ist das Blechpaket 14 in axialer Richtung des Rotors 10 direkt an der Endscheibe 18 abgestützt. Wie im Folgenden noch genauer erläutert wird, sind die Endscheiben 18 und 20 in axialer Richtung des Rotors 10 über das Blechpaket 14, das heißt unter Vermittlung des Blechpakets 14, miteinander verspannt, wodurch das Blechpaket 14 in axialer Richtung verspannt ist. Hierdurch sind die Blechlagen 16 in axialer Richtung zusammengepresst.

-

Der Rotor 10 weist auch wenigstens einen innerhalb der Rotorwelle 12 verlaufenden und von einem beispielsweise als Flüssigkeit beziehungsweise Kühlflüssigkeit ausgebildeten Kühlmedium zum Kühlen des Rotors 10 durchströmbaren Kühlkanal 22 auf, mittels welchem das Blechpaket mit dem Kühlmedium beaufschlagt werden kann. Vorliegend ist die Rotorwelle 12 als Hohlwelle ausgebildet.

-

Um nun den Rotor 10 auf besonders einfache Weise montieren beziehungsweise herstellen zu können, weist der Rotor 10 wenigstens eine zentrale, auf die Rotorwelle 12 aufgeschraubte und somit, insbesondere direkt, mit der Rotorwelle 12 verschraubte Wellenmutter 24 auf, mittels welcher die Endscheibe 20 in axialer Richtung zumindest mittelbar gegen die Rotorwelle 12 gespannt und dadurch, insbesondere in axialer Richtung der Rotorwelle 12, an der Rotorwelle 12 gesichert ist. Bei der in 1 gezeigten ersten Ausführungsform weist die Rotorwelle 12 einen auch als Wellenbund bezeichneten Bund 26 auf, wobei die Endscheibe 20 in axialer Richtung direkt an dem Bund 26 abgestützt ist. Somit ist die Endscheibe 20 mittels der Wellenmutter 24 in axialer Richtung direkt gegen den Bund 26 gespannt und dadurch in axialer Richtung an der Rotorwelle 12 befestigt beziehungsweise gesichert.

-

Darüber hinaus sind Schraubelemente in Form von Schaftschrauben 28 vorgesehen. Die Schaftschrauben 28 durchdringen korrespondierende Durchgangsöffnungen 30 der Endscheibe 18 und sind über ihre jeweiligen Schraubenköpfe 32 in axialer Richtung an der Endscheibe 18 abgestützt und mit der Endscheibe 20 verspannt, insbesondere in die Endscheibe 20 eingeschraubt. Mittels der Schaftschrauben 28 sind die Endscheiben 18 und 20 in axialer Richtung miteinander verspannt, wodurch die Endscheiben 18 und 20 unter Vermittlung des Blechpakets 14 zusammengepresst sind. Hierdurch ist das Blechpaket 14 zwischen den Endscheiben 18 und 20 in axialer Richtung verspannt beziehungsweise zusammengepresst. Aus 1 ist besonders gut erkennbar, dass das Blechpaket 14 nicht etwa direkt mit der Rotorwelle 12 verbunden ist, sondern das Blechpaket 14 ist, insbesondere ausschließlich, unter Vermittlung der Endscheiben 18 und 20 an der Rotorwelle 12 gehalten und somit an der Rotorwelle 12 befestigt beziehungsweise gesichert. Dadurch können aufwendige Welle-Nabe-Verbindungen zwischen dem Blechpaket 14 und der Rotorwelle 12 entfallen beziehungsweise vermieden werden. Außerdem kann die jeweilige Endscheibe 18 beziehungsweise 20 ohne komplexe Welle-Nabe-Verbindungen an der Rotorwelle 12 gesichert werden, sodass der Rotor 10 besonders einfach hergestellt beziehungsweise montiert werden kann. Dabei ist die Endscheibe 18 derart an der Rotorwelle 12 gesichert, dass die Endscheibe 18 mittels der Schaftschrauben 28 unter Vermittlung des Blechpakets 14 gegen die Endscheibe 20 gespannt und somit an der Endscheibe 20 gehalten ist. Die Endscheibe 20 ist ihrerseits mittels der Wellenmutter 24 an der Rotorwelle 12 gesichert, sodass die Endscheibe 18 mittels der Schaftschrauben 28 und über die Endscheibe 20 und über die Wellenmutter 24 an der Rotorwelle 12 zumindest in axialer Richtung gesichert ist. Da die Endscheiben 18 und 20 auf der Rotorwelle 12 angeordnet sind, sind die Endscheiben 18 und 20 auch in radialer Richtung der Rotorwelle 12 an dieser gesichert. Vorzugsweise ist es vorgesehen, dass die Endscheiben 18 und 20 als Wuchtscheiben ausgebildet sind, mittels welchen der Rotor 10 gewuchtet beziehungsweise zu wuchten ist.

-

In 2 veranschaulichen gestrichelte Linien 34 einen Kraftfluss von der Rotorwelle 12 über die Endscheibe 18, das Blechpaket 14, die Endscheibe 20, die Wellenmutter 24 und wieder zur Rotorwelle 12 beziehungsweise umgekehrt. Insgesamt ist erkennbar, dass bei der ersten Ausführungsform das Blechpaket 14 als ein verschraubtes Blechpaket ausgebildet ist, wobei die einfach auch als Schrauben bezeichneten Schaftschrauben nicht etwa innerhalb des Blechpakets positioniert sind beziehungsweise verlaufen, sondern radial innenliegend angeordnet sind. Mit anderen Worten sind die Schaftschrauben 28 in radialer Richtung des Rotors 10 zur Rotorwelle 12 hin innenseitig des Blechpakets 14 angeordnet. Darunter ist zu verstehen, dass die jeweilige Schaftschraube 28 in radialer Richtung nach innen und somit zur Rotorwelle 12 hin überdeckungsfrei zu dem Blechpaket 14 angeordnet ist, mithin in radialer Richtung nach innen und somit zur Rotorwelle 12 hin nicht durch das Blechpaket 14 überdeckt ist. Dadurch, dass die Endscheibe 20 mittels der Wellenmutter 24 in axialer Richtung gegen den Bund 26 gespannt ist, ist die Endscheibe 20, insbesondere kraftschlüssig, axial mit der innenliegenden Wellenmutter 24 verpresst. Darunter, dass die Wellenmutter 24 innenliegend ist, ist zu verstehen, dass die Wellenmutter 24 sozusagen in dem Blechpaket 14 angeordnet ist. Das Blechpaket 14 umgibt somit die Wellenmutter 24 in ihrer Umfangsrichtung vollständig umlaufend. Die andere Endscheibe 18 besitzt beispielsweise einen Formschluss zur Kraftübertragung, insbesondere über den in 2 veranschaulichten Kraftfluss.

-

Besonders gut aus 2 ist erkennbar, dass die jeweilige Endscheibe 18 beziehungsweise 20 einen auch als Bund bezeichneten Anschlag 36 aufweist, an welchem das Blechpaket 14 in radialer Richtung nach innen hin, insbesondere direkt, abstützbar oder abgestützt ist. Alternativ oder zusätzlich ist die jeweilige Endscheibe 18 beziehungsweise 20 in radialer Richtung nach innen hin direkt an der Rotorwelle 12 abgestützt. Die Wellenmutter 24 ist beispielsweise derart direkt mit der Rotorwelle 12 verschraubt, dass die Wellenmutter 24 ein erstes Gewinde in Form eines Innengewindes aufweist. Ferner weist die Rotorwelle 12 ein mit dem ersten Gewinde korrespondierendes zweites Gewinde in Form eines Außengewindes auf. Dabei sind die Gewinde ineinander beziehungsweise miteinander verschraubt.

-

Das Blechpaket 14 ist vorliegend über seine vollständige axiale Erstreckung in radialer Richtung des Rotors 10 nach außen hin von der Rotorwelle 12 beabstandet, wodurch ein in radialer Richtung zwischen der Rotorwelle 12 und dem Blechpaket 14 angeordneter Zwischenraum Z gebildet ist. Der Zwischenraum Z ist in radialer Richtung nach außen hin durch das Blechpaket 14 und in radialer Richtung nach innen hin durch die Rotorwelle 12 begrenzt. Dabei mündet der Kühlkanal 22 über wenigstens eine Austrittsöffnung 38 des Kühlkanals 22 in den Zwischenraum Z. Somit kann das den Kühlkanal 22 durchströmende Kühlmedium über die Austrittsöffnung 38 aus dem Kühlkanal 22 ausströmen und in den Zwischenraum Z einströmen. In der Folge kann das Kühlmedium das Blechpaket 14, insbesondere eine innenumfangsseitige Mantelfläche des Blechpakets 14, direkt anströmen und somit direkt berühren. Hierdurch kann eine Filmkühlung realisiert werden, wobei das Kühlmedium eine besonders große Oberfläche des Blechpakets 14 direkt berühren kann. Dadurch kann eine besonders vorteilhafte Kühlung gewährleistet werden.

-

Da die Schaftschrauben 28 besonders weit innen liegen, insbesondere in radialer Richtung, können Umfangsgeschwindigkeiten der Schaftschrauben 28 dann, wenn sich der Rotor 10 relativ zu dem Stator dreht, gering gehalten werden, sodass eine besonders hohe Leistungsfähigkeit des Rotors 10 gewährleistet werden kann. Außerdem kann eine hohe Vielfalt an Schraubenanzahl und -varianz dargestellt werden.

-

3 und 4 zeigen eine zweite Ausführungsform, bei welcher das Blechpaket 14 wiederum als verschraubtes Blechpaket ausgebildet ist. Während beispielsweise bei der ersten Ausführungsform bezogen auf die Endscheiben 18 und 20 lediglich die Endscheibe 18 einen Formschluss zur Kraftübertragung besitzt, sodass beispielsweise Kräfte zwischen der Endscheibe 18 und der Rotorwelle 12 formschlüssig übertragen werden, ist es bei der zweiten Ausführungsform vorgesehen, dass beide Endscheiben 18 und 20 einen jeweiligen Formschluss zur Kraftübertragung besitzen. Bei der zweiten Ausführungsform ist die Endscheibe 20 mittels eines Sicherungsrings 40 in axialer Richtung an der Rotorwelle 12 gesichert, wobei der Sicherungsring 40 zur Aufnahme axialer Kräfte dient. Auch bei der zweiten Ausführungsform kann eine große Oberfläche für die Filmkühlung realisiert werden und eine Umfangsgeschwindigkeit der Schaftschraube 28 kann gering gehalten werden. Außerdem kann eine hohe Vielfalt an Schraubenanzahl und -varianz dargestellt werden.

-

5 und 6 zeigen eine dritte Ausführungsform, bei der das Blechpaket 14 wiederum als verschraubtes Blechpaket ausgebildet ist. Im Gegensatz zur ersten Ausführungsform und im Gegensatz zur zweiten Ausführungsform sind die Schaftschrauben 28 in dem Blechpaket 14, das heißt innerhalb des Blechpakets 14, positioniert. Mit anderen Worten verlaufen die Schaftschrauben 28 innerhalb des Blechpakets 14 und durchdringen dadurch das Blechpaket 14. Darunter ist zu verstehen, dass zumindest ein jeweiliger Längenbereich der jeweiligen Schaftschraube 28 in Umfangsrichtung der jeweiligen Schaftschraube 28 vollständig umlaufend von dem Blechpaket 14 umgeben ist, sodass zumindest der jeweilige Längenbereich der jeweiligen Schaftschraube 28 in radialer Richtung nach außen hin sowie in radialer Richtung nach innen und somit zur Rotorwelle 12 hin durch das Blechpaket 14 überdeckt ist. Außerdem ist beispielsweise eine separat von den Schaftschrauben 28 und separat von dem Blechpaket 14 ausgebildete und innerhalb des Blechpakets 14 aufgenommene Hülse 42 vorgesehen, welche beispielsweise von der jeweiligen Schaftschraube 28 durchdrungen ist. Bei der dritten Ausführungsform kann eine besonders große Oberfläche für die Filmkühlung realisiert werden. Außerdem kann eine vorteilhafte Dimensionierung der Wellenmutter 24 dargestellt werden. Während in 4 durch gestrichelte Linien 34 der Kraftfluss bei der zweiten Ausführungsform veranschaulicht ist, ist in 6 durch gestrichelte Linien 34 der Kraftfluss bei der dritten Ausführungsform veranschaulicht.

-

7 und 8 zeigen eine vierte Ausführungsform des Rotors 10, wobei in 8 durch gestrichelte Linien 34 ein Kraftfluss bei der vierten Ausführungsform gezeigt ist. Bei der dritten Ausführungsform ist die Endscheibe 20 mittels der Wellenmutter 24 in axialer Richtung gegen den Bund 26 gespannt. Im Gegensatz dazu ist bei der vierten Ausführungsform wie bei der zweiten Ausführungsform der Sicherungsring 40 vorgesehen. Außerdem sind die Schaftschrauben 28 innerhalb des Blechpakets 14 positioniert. Ein Vorteil der vierten Ausführungsform ist, dass eine besonders große Oberfläche für die Filmkühlung gewährleistet werden kann.

-

9 und 10 zeigen eine fünfte Ausführungsform. Dabei veranschaulichen in 10 gestrichelte Linien 34 einen Kraftfluss bei der fünften Ausführungsform. Bei der fünften Ausführungsform ist die Endscheibe 20 über das Blechpaket 14 und die Endscheibe 18 mittels der Wellenmutter 24 direkt gegen den Bund 26 in axialer Richtung gespannt. Während bei der ersten Ausführungsform die Wellenmutter 24 unter Umgehung der Endscheibe 18 in axialer Richtung gegen die Endscheibe 20, insbesondere direkt, gespannt ist, sodass beispielsweise ein von der Wellenmutter 24 zu der Endscheibe 20 verlaufender Kraftfluss die Endscheibe 18 umgeht und somit nicht über die Endscheibe 18 verläuft, ist bei der fünften Ausführungsform die Wellenmutter 24 in axialer Richtung direkt gegen die Endscheibe 18 gespannt. Dabei berührt die Wellenmutter 24 die Endscheibe 18 direkt. Ein beispielsweise von der Wellenmutter 24 ausgehender Kraftfluss verläuft somit von der Wellenmutter 24 zunächst über die Endscheibe 18, dann über das Blechpaket 14 und dann zu der Endscheibe 20. Dadurch ist die Endscheibe 20, insbesondere direkt, in axialer Richtung gegen den Bund 26 gespannt. Ein weiterer Unterschied ist, dass bei der fünften Ausführungsform die Schaftschrauben 28 entfallen, da bei der fünften Ausführungsform der Wellenmutter 24 eine Doppelfunktion zukommt. Einerseits wird die Wellenmutter 24 genutzt, um sowohl die Endscheibe 18 als auch die Endscheibe 20 in axialer Richtung an der Rotorwelle 12 zu sichern. Hierzu wird - wie bereits beschrieben - die Endscheibe 20 direkt gegen den Bund 26 gespannt, indem die Wellenmutter 24 unter Vermittlung der Endscheibe 18 und unter Vermittlung des Blechpakets 14 gegen die Endscheibe 20 gespannt wird. Außerdem wird hierdurch die Endscheibe 18 über das Blechpaket 14 an der Endscheibe 20 abgestützt und an der Rotorwelle 12 gesichert. Andererseits werden bei der fünften Ausführungsform die Endscheiben 18 und 20 mittels der Wellenmutter 24 in axialer Richtung miteinander verspannt, insbesondere über das Blechpaket 14. Hierdurch kann eine große Oberfläche für die Filmkühlung gewährleistet werden. Die Teileanzahl und somit der Bauteilumfang können besonders gering gehalten werden, und es können eine vorteilhafte Dimensionierung der Wellenmutter 24 und eine besonders einfache Montage realisiert werden. Gleichzeitig ist das Blechpaket 14 als ein verschraubtes Blechpaket ausgebildet. Dabei verpresst die genau eine Wellenmutter 24 beide, vorzugsweise als Wuchtscheiben ausgebildete Endscheiben 18 und 20 sowie die auch als Segmente oder Rotorsegmente bezeichneten Blechlagen 16 und somit das Blechpaket 14 axial, das heißt in axialer Richtung.

-

11 und 12 zeigen eine sechste Ausführungsform, wobei in 12 durch gestrichelte Linien 34 ein Kraftfluss bei der sechsten Ausführungsform veranschaulicht ist. Die sechste Ausführungsform entspricht im Grunde der fünften Ausführungsform, wobei zusätzlich die Schaftschrauben 28 vorgesehen sind. Somit sind die Endscheiben 18 und 20 nicht nur mittels der Wellenmutter 24, sondern auch zusätzlich mittels der Schaftschrauben 28 in axialer Richtung miteinander verspannt, sodass das Blechpaket 14 sowohl mittels der Wellenmutter 24 als auch mittels der Schaftschrauben 28 in axialer Richtung miteinander verspannt ist. Vorteile der sechsten Ausführungsform sind, dass eine besonders Fläche über die Filmkühlung realisiert werden kann und dass eine besonders hohe Steifigkeit der Endscheibe 20 gewährleistet werden kann.

-

13 und 14 zeigen eine siebte Ausführungsform, wobei in 14 durch gestrichelte Linien 34 ein Kraftfluss bei der siebten Ausführungsform veranschaulicht ist. Während bei der ersten, zweiten, dritten, fünften, vierten und sechsten Ausführungsform die Endscheiben 18 und 20 separat voneinander und separat von der Rotorwelle 12 ausgebildet sind, ist es bei der siebten Ausführungsform vorgesehen, dass die Endscheibe 20 einstückig mit der Rotorwelle 12 ausgebildet ist. Außerdem ist die Endscheibe 18 separat von der Rotorwelle 12 und somit separat von der Endscheibe 20 ausgebildet. Ansonsten entspricht die siebte Ausführungsform der vierten Ausführungsform. Vorteile der siebten Ausführungsform sind, dass eine besonders große Fläche für die Filmkühlung dargestellt werden kann. Außerdem kann der Bauteilumfang gering gehalten werden und es kann eine besonders einfache Montage gewährleistet werden. Auch bei der siebten Ausführungsform ist das Blechpaket 14 ein verschraubtes Blechpaket, wobei die eine Wellenmutter 24 beide Endscheiben 18 und 20 sowie die Blechlagen 16 axial verpresst. Dabei ist die Endscheibe 18 in die Rotorwelle 12 integriert.

-

15 und 16 zeigen eine achte Ausführungsform, welche im Grunde der siebten Ausführungsform entspricht. Im Vergleich zur siebten Ausführungsform sind bei der achten Ausführungsform zusätzlich Schaftschrauben 28 und die Hülse 42 vorgesehen. Dabei ist erkennbar, dass beispielsweise bei der sechsten Ausführungsform und bei der achten Ausführungsform die Schaftschrauben 28 innerhalb des Blechpakets 14 positioniert sind beziehungsweise verlaufen. In 16 veranschaulichen gestrichelte Linien 34 einen Kraftfluss bei der achten Ausführungsform. Vorteile der achten Ausführungsform sind, dass eine besonders große Oberfläche für die Filmkühlung und eine besonders große Steifigkeit der Endscheibe 20 dargestellt werden können.

-

Schließlich veranschaulichen 17 bis 19 eine neunte Ausführungsform. Aus 19 ist beispielsweise ein Gehäuse 44, insbesondere des Rotors 10 oder der elektrischen Maschine, erkennbar, wobei der Rotor 10 beispielsweise in dem Gehäuse 44 angeordnet und um die Drehachse relativ zu dem Gehäuse gedreht werden kann. Vorzugsweise ist zwischen der jeweiligen Endscheibe 18 beziehungsweise 20 und der Rotorwelle 12, insbesondere in radialer Richtung, eine Spielpassung vorgesehen.

-

Bei der Entwicklung einer beispielsweise als Elektromotor ausgebildeten oder als Elektromotor betreibbaren elektrischen Maschine ist eines der Hauptziele eine hohe Leistungs- und Drehmomentdichte bei gleichzeitig sehr gutem Wirkungsgrad und geringem Ressourcenverbrauch. Dabei werden sowohl die mechanischen als auch die thermischen Grenzen soweit möglich ausgenutzt. Zudem ist ein möglichst einfacher Montageprozess mit geringer Bauteilvielfalt vorteilhaft. Um die mechanischen und thermischen Grenzen so weit wie möglich ausnutzen zu können, darf eine maximale Betriebstemperatur entsprechend der Temperaturklasse nicht überschritten werden. Insbesondere droht bei zu hoher thermischer Belastung eine Entmagnetisierung, insbesondere von Magneten, die beispielsweise als Permanentmagnete ausgebildet und/oder an dem Blechpaket 14 gehalten sind. Der Rotor 10 ermöglicht es, im Vergleich zu herkömmlichen Lösungen auf komplexe Wellen-Naben-Verbindungen zu verzichten, wobei wenigstens oder genau eine Wellenmutter und/oder Schaftschrauben das Blechpaket 14 axial verspannt und somit für eine hinreichende Drehmomentübertragung zwischen dem Blechpaket 14 und der Rotorwelle 12 sorgt. Dies wiederum erzielt eine radiale Einsparung im Hinblick auf eine radiale Dicke des Blechpakets 14, wodurch Freiraum für eine effiziente Rotor- und Wickelkopfkühlung geschaffen werden kann.

-

Im Folgenden wird anhand von 17 bis 19 und somit beispielsweise anhand der fünften Ausführungsform ein Montageprozess zum Montieren beziehungsweise Herstellen des Rotors 10 beschrieben. Ausgangspunkt stellt die Rotorwelle 12 mit dem Bund 26 dar, welcher einen axialen Anschlag der Rotorwelle 12 bildet. Zunächst wird beispielsweise die Endscheibe 20 auf die Rotorwelle 12 aufgeschoben. Im Anschluss folgt ein axiales Stapeln der Blechlagen 16. Daraufhin schließt die Endscheibe 18 das Blechpaket 14 axial ab. Daraufhin wird die auch als Wellenendmutter bezeichnete Wellenmutter 24 auf die Rotorwelle 12 aufgeschraubt und in axialer Richtung, insbesondere direkt, gegen die Endscheibe 18 gespannt, wodurch die Endscheibe 18 gegen das Blechpaket 14 und über das Blechpaket 14 in axialer Richtung gegen die Endscheibe 20 gespannt wird. Dadurch wird das Blechpaket 14 in axialer Richtung verpresst, und die Endscheibe 20 wird in axialer Richtung, insbesondere direkt, gegen den Bund 26 gespannt. Dadurch werden die Endscheiben 18 und 20 in axialer Richtung an der Rotorwelle 12 gesichert, und das Blechpaket 14 wird, insbesondere ausschließlich, über die Endscheiben 18 und 20 an der Rotorwelle 12 gesichert. Dabei ist keine weitere Welle-Nabe-Verbindung zwischen der Rotorwelle 12 und dem Blechpaket 14 vorgesehen beziehungsweise erforderlich.

-

18 zeigt einen sich aus dem Montageprozess ergebenden Kraftfluss. Dieser beginnt an einem Entstehungsort, verteilt sich über das Blechpaket 14 und wird gleichförmig an die beiden Endscheiben 18 und 20 weitergegeben. Der Kraftfluss wird auf der bezogen auf die Bildebene in 18 rechten Seite hin zu einer Wellenabtriebsseite gegeben, und auf der linken Seite wird der Kraftfluss über die Endscheibe 18 über einem Wellenmittelstück hin zu einer Wellenabtriebsseite gegeben. Hierbei ist zudem ersichtlich, dass dieses Konzept eine Reduktion des Wellendurchmessers erlaubt, da die mechanische Beanspruchung reduziert wird.

-

Im Weiteren wird ein Kühlkonzept beschrieben. Eine Zuführung des Kühlmediums erfolgt über den beispielsweise als Axialbohrung ausgebildeten Kühlkanal 22 in der Rotorwelle 12. Bei der neunten Ausführungsform sind mehrere Austrittsöffnungen 38 vorgesehen, über welche das Kühlmedium aus dem Kühlkanal 22 ausströmen und in den Zwischenraum Z einströmen kann. Die jeweilige Austrittsöffnung 38 ist beispielsweise eine Düse beziehungsweise nach Art einer Düse ausgebildet. Somit wird das Kühlmedium beispielsweise über die radialen, mittig platzierten Düsen (Austrittsöffnungen 38) an das Blechpaket 14, insbesondere an dessen Innendurchmesser beziehungsweise an dessen innenumfangsseitige Oberfläche, geführt. Durch die Fliehkräfte wird das Kühlmedium nach außen an den Innendurchmesser des Blechpakets 14 gedrückt. Von dort kann das Kühlmedium beispielsweise über Bohrungen und durch die Fliehkraft aus dem Innenraum des Rotors 10 auf Wickelköpfe einer Wicklung des Rotors 10 hin beschleunigt werden. Diese Bohrungen können entweder axial aus den Endscheiben 18 und 20 nach außen oder in den Endscheiben als L-Bohrungen ausgeführt sein. Diese L-Bohrungen sind L-förmige und beispielsweise als Bohrungen ausgebildete Öffnungen, welche beispielsweise in 19 mit 46 bezeichnet sind. Die Höhe des Kühlmediumfilms am Innendurchmesser kann über die radiale Positionierung der axialen Bohrungen in der jeweiligen Endscheibe 18 beziehungsweise 20 eingestellt werden. Infolge des direkten Kontakts des beispielsweise als Öl ausgebildeten Kühlmediums mit dem Blechpaket 14 kann eine besonders hohe resultierende Kühlwirkung realisiert werden.

-

Bezugszeichenliste

-

- 10

- Rotor

- 12

- Rotorwelle

- 14

- Blechpaket

- 16

- Blechlage

- 18

- Endscheibe

- 20

- Endscheibe

- 22

- Kühlkanal

- 24

- Wellenmutter

- 26

- Bund

- 28

- Schaftschraube

- 30

- Durchgangsöffnung

- 32

- Schraubenkopf

- 34

- gestrichelte Linie

- 36

- Anschlag

- 38

- Austrittsöffnung

- 40

- Sicherungsring

- 42

- Hülse

- 44

- Gehäuse

- 46

- Öffnung

- L

- Längenbereich

- Z

- Zwischenraum

-

ZITATE ENTHALTEN IN DER BESCHREIBUNG

-

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

-

Zitierte Patentliteratur

-

- EP 0215129 A1 [0002]

- EP 1385253 A1 [0003]