-

Die vorliegende Erfindung betrifft ein Verfahren zur Herstellung beschichteter Dosendeckel aus Aluminiumband und basiert auf der Erkenntnis, dass bei Verwendung von Wasser basierten Lacken enthaltend ein Copolymer oder eine Copolymerenmischung zumindest eines aliphatischen und acyclischen Alkens mit zumindest einer α,β-ungesättigten Carbonsäure in wasserdispergierter Form sowie ein Härtersystem flexible, gut umformbare Beschichtungen mit hoher Abriebsbeständigkeit resultieren. In einer bevorzugten Ausführungsform des Verfahrens kann auf die Aufbringung eines Lackhaftgrundes gänzlich verzichtet werden, wenn als Härtersystem wasserlösliche Verbindungen der Elemente Zr und/oder Ti im Lack eingesetzt werden.

-

Im Stand der Technik ist eine Vielzahl von Verfahren zur korrosionsschützenden Beschichtung von Aluminiumoberflächen bekannt, bei denen typischerweise zunächst ein Lackhaftgrund und anschließend eine organische Lackschicht aufgebracht werden. Die Aufbringung eines Lackhaftgrundes über eine Konversionsbeschichtung ist meist notwendig, um die korrosive Delamination der Lackschicht zu minimieren. Speziell in der Fertigung metallischer Umverpackungen für Lebensmittel werden hohe Qualitätsstandards auch an die Beschichtung der Umverpackungen gestellt, um sicherzustellen, dass keine Kontamination des Lebensmittels über korrosiven Eintrag von Metallen oder über Delamination und Abrieb von Lackpartikeln erfolgt. Die Anforderungen an die Lackhaftung der aufgebrachten Beschichtung sind dabei insbesondere für die Herstellung von Dosendeckel aus vorbeschichtetem Aluminiumband besonders hoch, da die Innenseite des Dosendeckels einer gefertigten Dose üblicherweise in ständigem Kontakt mit dem bevorrateten Dosengut, zumeist Flüssigkeiten, steht und daher korrosiv stark beansprucht wird. Zusätzlich ist die Fertigung von Dosendeckeln mit starken mechanischen Beanspruchungen der Beschichtung beim Umformen des Metallbands zum Dosendeckel verbunden. Ein Abplatzen der Lackschicht oder das Entstehen von irreversiblen Defekten in stark beanspruchten Bereichen des Dosendeckels ist daher zu verhindern. Zudem limitieren verschiedenen Verordnungen zur Lebensmittelhygiene das Spektrum möglicher Vorbehandlungen und Lackbeschichtungen. So gilt es auf chromhaltige Vorbehandlungen zur Aufbringung eines Lackhaftgrundes und hinsichtlich der organischen Beschichtung auf Bisphenol A basierte Lacke weitgehend zu verzichten, da unter anderem in der EU-Direktive 2002/72/EU Höchstgrenzen für die Migration von Bisphenol A aus Umverpackungen in Lebensmittel festlegt sind.

-

So beschreibt die

WO 04/053183 die chromfreie Vorbehandlung von Aluminium für die Herstellung beschichteter Dosendeckel vor einer Beschichtung mit einem organischen Lack. Die Vorbehandlung basiert auf einer sauren wässrigen Zusammensetzung enthaltend Fluorokomplexe beispielsweise der Elemente Zr und/oder Ti, sowie eine organische Carbonsäure mit Hydroxyl-Gruppen und Polyvinyphenol-Derivate. Gemäß dieser Offenlegungsschrift können entsprechend vorbehandelte Aluminiumoberflächen mit gängigen organischen Schutzlacken beschichtet werden, wobei einerseits die besonderen technischen Anforderungen der Dosenhersteller an Lackhaftung und Korrosionsschutz und anderseits die lebensmittelhygienischen Anforderungen an die Vorbehandlung erfüllt werden.

-

Darüber hinaus sind Alternativen zu Epoxid-basierten Doseninnenlacken im Stand der Technik bekannt, die in Sprühverfahren aufgebracht werden können, beim Aushärten eine homogene Filmbildung ergeben und eine hohe Flexibilität bei gleichzeitig guter Lackhaftung und Beständigkeit gegenüber wässrigen Zusammensetzungen aufweisen. So offenbart die

EP 2505625 einen Wasser basierten Doseninnenlack enthaltend ein Copolymer oder eine Copolymerenmischung zumindest eines aliphatischen und acyclischen Alkens mit zumindest einer α,β-ungesättigten Carbonsäure in wasserdispergierter Form, wobei die Säurezahl des Copolymers oder der Copolymerenmischung zumindest 20 mg KOH / g, jedoch nicht mehr als 200 mg KOH / g beträgt, und mindestens einen wasserdispergierten oder wasserlöslichen Härter ausgewählt aus der Gruppe der Aminoplaste und/oder der Gruppe der Carbodiimide.

-

Obwohl also sowohl chromfreie Vorbehandlungen und aus lebensmittelhygienischer Sicht unbedenkliche Lackformulierungen im Stand der Technik bekannt sind, so besteht weiterhin ein Bedarf für prozesstechnisch vereinfachte und damit meist wirtschaftlichere Verfahren zur Herstellung beschichteter Dosendeckel. Insbesondere für Dosendeckel aus Aluminiumband gilt es die Haftung der Lackbeschichtung bei gleichzeitiger Unterbindung der korrosiven Delamination voranzutreiben, wobei die Lackbeschichtung einerseits eine hervorragende Umformbarkeit bzw. Flexibilität und andererseits eine hohe Abriebsbeständigkeit aufzuweisen hat, so dass weder Abplatzungen noch Abrieb vom Dosendeckel eine Kontamination des bevorrateten Lebensmittel verursachen.

-

Dieses Aufgabenspektrum wird gelöst durch ein Verfahren zur Herstellung beschichteter Dosendeckel aus Aluminiumband, bei dem zunächst auf Aluminiumband eine Lackformulierung aufgebracht und ausgehärtet und anschließend das Deckelmaterial aus dem Band ausgestanzt und zum Dosendeckel umgeformt wird, wobei als Lackformulierung, die auf das Aluminiumband aufgebracht wird, ein Wasser basierter Lack verwendet wird, der neben Wasser

- a) ein Copolymer oder eine Copolymerenmischung zumindest eines aliphatischen und acyclischen Alkens mit zumindest einer α,β-ungesättigten Carbonsäure in wasserdispergierter Form, wobei die Säurezahl des Copolymers oder der Copolymerenmischung zumindest 20 mg KOH / g, jedoch nicht mehr als 200 mg KOH / g beträgt und die Säuregruppen des Copolymers oder der Copolymerenmischung in wasserdispergierter Form zumindest zu 20%, jedoch nicht mehr als zu 60% neutralisiert vorliegen, und

- b) mindestens einen wasserlöslichen Härter enthält,

wobei die dispergierten polymeren Bestandteile des Wasser basierten Lacks einen D50-Wert von weniger als 1 µm aufweisen.

-

Aluminiumband kennzeichnet erfindungsgemäß ein Flacherzeugnis aus Aluminium oder aus einer Aluminiumlegierung, wobei das Flacherzeugnis in Form eines Bleches oder als quasikontinuierliches Band, das von einem Coil abgewickelt wird, vorliegen kann.

-

Ein Wasser basierter Lack umfasst erfindungsgemäß eine Dispersion und/oder Emulsion von organischen Polymeren in einer kontinuierlichen wässrigen Phase, wobei unter einer wässrigen Phase im Rahmen der vorliegenden Erfindung auch eine homogene Mischung von Wasser und einem wassermischbaren Lösemittel verstanden wird. Der Begriff „in wasserdispergierter Form“ bedeutet demnach, dass das jeweilige Polymer in der kontinuierlichen wässrigen Phase fest- oder flüssigdispers vorliegt.

-

Als Copolymerenmischung gelten erfindungsgemäß Mischungen chemisch und/oder strukturell unterschiedlicher Copolymere zumindest eines aliphatischen und acyclischen Alkens mit zumindest einer α,β-ungesättigten Carbonsäure. So können in einer Copolymerenmischung einer erfindungsgemäßen Lackformulierung beispielsweise Copolymere, die unterschiedliche Alkene oder unterschiedliche α,β-ungesättigte Carbonsäuren als Comonomere enthalten oder eine unterschiedliche Anzahl an ansonsten gleichen Comonomeren im Copolymer aufweisen, nebeneinander vorliegen.

-

Die Säurezahl ist erfindungsgemäß eine experimentell zu bestimmende Kennzahl, die ein Maß für die Anzahl der freien Säuregruppen im Copolymer oder in der Copolymerenmischung ist. Die Säurezahl wird bestimmt, indem eine eingewogene Menge des Copolymers oder der Copolymerenmischung in einem Lösemittelgemisch aus Methanol und destilliertem Wasser im Volumenverhältnis 3:1 gelöst und anschließend mit 0,05 mol/l KOH in Methanol potentiometrisch titriert wird. Die potentiometrische Messung erfolgt mit einer Einstabmesskette (LL-Solvotrode® der Fa. Metrohm; Bezugselektrolyt: 0,4 mol/l Tetraethylammoniumbromid in Ethylenglykol). Die Säurezahl entspricht dabei der hinzugesetzten Menge an KOH in Milligramm pro Gramm Copolymer bzw. Copolymerenmischung im Wendepunkt der potentiometrischen Titrationskurve.

-

Der D50-Wert gibt an, dass 50 Vol.-% der dispergierten polymeren Bestandteile des Doseninnenlackes eine Größe unterhalb des angegebenen Wertes aufweisen. Der D50-Wert kann aus volumengewichteten kumulativen Partikelgrößenverteilungen ermittelt werden, wobei dem Fachmann entsprechende dynamische Lichtstreumethoden bekannt sind, mit deren Hilfe die Partikelgrößenverteilungskurve gemessen werden kann.

-

Der Härter des Lackes im erfindungsgemäßen Verfahrens muss die Eigenschaft besitzen, erst bei Temperaturen oberhalb der Glasübergangstemperatur, vorzugsweise erst oberhalb von 100 °C, mit dem Copolymer oder der Copolymerenmischung über Kondensationsreaktionen zu vernetzen, da anderenfalls bereits vor einer vollständigen Verfilmung der dispergierten polymeren Bestandteile des Lackes eine Aushärtung erfolgt und auf diese Weise sehr heterogene Lackfilme auf dem Aluminiumband erzeugt werden. Als Härtersysteme kommen sowohl wasserlösliche organische als auch wasserlösliche anorganische Härter in Frage. Organische Härter sind wasserlöslich im Sinne der vorliegenden Erfindung, wenn ihre Löslichkeit in entionisiertem Wasser (κ < 1µScm–1) bei 20°C jeweils zumindest 5 g/l beträgt.

-

Besonders geeignete wasserlösliche organische Härter in Lacken des erfindungsgemäßen Verfahrens sind Aminoplast-Härter, die auf Melamin, Harnstoff, Dicyandiamid, Guanamine und/oder Guanidin basieren. Insbesondere bevorzugt sind Melamin-Formaldehyd-Harze als Aminoplast-Härter mit einem molaren Verhältnis von Formaldehyd:Melamin, das bevorzugt größer als 1,5 ist.

-

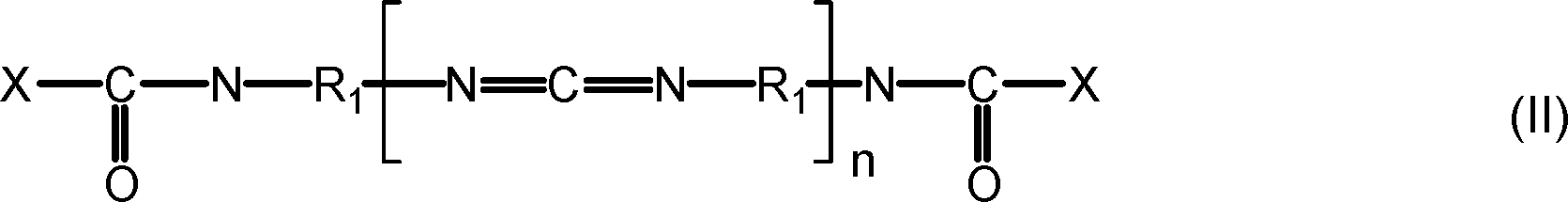

Alternativ oder zusätzlich ist der wasserlösliche organische Härter des Lackes im erfindungsgemäßen Verfahren ein Carbodiimid. Carbodiimide weisen erfindungsgemäß zumindest eine Diimid-Struktureinheiten der Art -C=N=C- auf. Sie sind jedoch bevorzugt polyfunktional mit einem Diimid-Äquivalentgewicht im Bereich von 300–500 Gramm der polyfunktionalen Verbindung pro Mol an Diimid-Gruppen. Insbesondere sind Carbodiimide bevorzugt, die aus Isocyanaten mit zumindest zwei Isocyanat-Gruppen durch Decarboxylierung hervorgehen, insbesondere solche der allgemeinen Strukturformel (I):

mit n: ganze natürliche Zahl im Bereich von 1 bis 20;

R

1: aromatischer, aliphatischer oder alicyclischer Rest mit nicht mehr als 16 Kohlenstoffatomen;

-

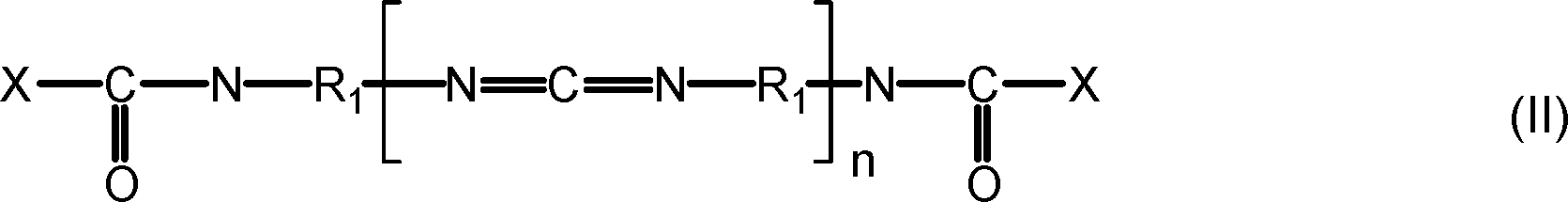

Die Isocyanat-Gruppen wiederum sind vorzugsweise mit hydrophilen Schutzgruppen blockiert, die als solche dem Carbodiimid eine verbesserte Wasserdispergierbarkeit bzw. Wasserlöslichkeit verleihen. Die Verwendung dieser bevorzugten Carbodiimide erbringt den zusätzlichen Vorteil, dass der Lack nahezu vollständig frei von organischen Lösemitteln formuliert werden kann, da die Carbodiimide eine gute Wasserlöslichkeit besitzen, ohne bereits in der wässrigen Formulierung mit dem Copolymer oder der Copolymerenmischung zu vernetzen. In einer bevorzugten Ausführungsform eines erfindungsgemäßen Doseninnenlackes, der als Härter zumindest teilweise Carbodiimide enthält, liegt der Anteil an organischen Lösemitteln daher unterhalb von 10 Gew.-%, besonders bevorzugt unterhalb von 4 Gew.-%, insbesondere bevorzugt enthält der Doseninnenlack kein Lösemittel. Geeignete Schutzgruppen mit hydrophilem Charakter sind beispielsweise Hydroxyalkylsulfonsäuren, Hydroxyalkylphosphonsäuren, Hydroxyalkylphosphorsäuren, Polyalkylenglykole sowie tertiäre oder quarternäre Aminoalkylalkohole und Aminoalkylamine. In einer besonders bevorzugten Ausführungsform des Verfahrens ist der Härter des Lackes somit ausgewählt aus Carbodiimiden mit blockierten terminalen Isocyanat-Gruppen gemäß der allgemeinen Strukturformel (II):

mit n: ganze natürliche Zahl im Bereich von 1 bis 20;

R

1: aromatischer, aliphatischer oder alicyclischer Rest mit nicht mehr als 16 Kohlenstoffatomen;

X: -NH-R

1-N(R

1)

2, -O-R

1-N(R

1)

2, -NH-R

1-N(R

1)

3Y, -O-R

1-N(R

1)

3Y

, -O-R

1-SO

3Z, -O-R

1-O-PO

3Z, -O-R

1- PO

3Z, -O-(C

2H

4)

p-OH, -O-(C

3H

6)

p-OH

mit Y: Hydroxid, Chlorid, Nitrat, Sulfat

mit Z: Wasserstoff, Ammmonium, Alkali- oder Erdalkalimetall

mit p: ganze natürliche Zahl im Bereich von 1 bis 6

-

Bevorzugte Diisocyanate, die durch Decarboxylierung die entsprechenden Carbodiimide ergeben sind beispielsweise Hexamethylendiisocyanat, Cyclohexan-1,4-diisocyanat, Xylylendiisocyanat, Isophorondiisocyanat, Dicyclohexylmethan-4,4-diisocyanat, Methylcyclohexandiisocyanat and Tetramethylxylylendiisocyanat, 1,5-naphthylendiisocyanat, 4,4-diphenylmethandiisocyanat, 4,4-diphenyldimethylmethandiisocyanat, 1,3-phenylendiisocyanat, 1,4-phenylen-diisocyanat, 2,4-toluenylendiisocyanat, 2,6-toluenylendiisocyanat,

-

Alternativ oder zusätzlich ist der wasserlösliche organische Härter des Lackes im erfindungsgemäßen Verfahren ein organisches Polymer oder Copolymer, das Hydroxyl-Gruppen aufweist, das jedoch nicht auf aromatischen Epoxiden beruht, vorzugsweise ein Polymer und/der Copolymer von Vinylalkohol, wobei die Hydroxylzahl der organischen Polymere oder Copolymere vorzugsweise zumindest 100 mg KOH/g beträgt. Derartige Polymere können bei der Einbrenntemperatur des Lackes Veretherungsreaktionen mit den Carboxyl-Gruppen der Copolymer oder der Copolymerenmischung gemäß Komponente a) eingehen und so die Vernetzung des Bindemittels herbeiführen. Der Gewichtsanteil dieser Polymere und/der Copolymere bezogen auf den Gewichtsanteil des Copolymers oder der Copolymerenmischung gemäß Komponente a) des Lackes beträgt in einem bevorzugten Verfahren jedoch nicht mehr als 20 %.

-

Die Hydroxylzahl ist ein Maß für die Anzahl an freien Hydroxylgruppen im Polymer oder in einer Polymerenmischung und wird experimentell durch potentiometrische Titration bestimmt. Hierfür wird eine eingewogene Menge des Polymers oder der Polymerenmischung in einer Reaktionslösung von 0,1 mol/l Phtalsäureanhydrid in Pyridin bei 130 °C für 45 Minuten erwärmt und zunächst mit dem 1,5 fachen Volumen der Reaktionslösung an Pyridin und anschließend mit dem 1,5 fachen Volumen der Reaktionslösung an entionisiertem Wasser (κ < 1 µScm–1) versetzt. Die freigesetzte Menge an Phtalsäure wird in diesem Gemisch mittels 1 M Natronlauge titriert. Die potentiometrische Messung erfolgt mit einer Einstabmesskette (LL-Solvotrode® der Fa. Metrohm; Bezugselektrolyt: 0,4 mol/l Tetraethylammoniumbromid in Ethylenglykol). Die Hydroxylzahl entspricht dabei der hinzugesetzten Menge an NaOH pro Gramm Polymer bzw. Polymerenmischung im Wendepunkt der potentiometrischen Titrationskurve.

-

Grundsätzlich ist es bei wasserlöslichen organischen Härtern bevorzugt, wenn diese ein gewichtsmittleres Molekulargewicht Mw von nicht mehr als 2.500 u, besonders bevorzugt von nicht mehr als 1.500 u aufweisen, um eine hinreichende Vernetzung mit dem Copolymer oder der Copolymerenmischung zu gewährleisten.

-

Ein zum organischen Härter alternatives Härtersystem des Lackes basiert im erfindungsgemäßen Verfahren auf wasserlöslichen anorganischen Verbindungen der Elemente Zr und/oder Ti. Derartige anorganische Verbindungen sind wasserlöslich im Sinne der vorliegenden Erfindung, wenn ihre Löslichkeit in entionisiertem Wasser (κ < 1µScm–1) bei 20°C jeweils zumindest 1 g/l bezogen auf das jeweilige Element Zr und/oder Ti beträgt. Bevorzugte Vertreter dieser wasserlöslichen anorganischen Härter sind ausgewählt aus Alkoxiden und/oder Carbonaten, besonders bevorzugt aus Tetrabutoxyzirkonat, Tetrapropoxyzirkonat, Tetrabutoxytitanat, Tetrapropoxytitanat, Ammoniumzirkoniumcarbonat und/oder Ammoniumtitaniumcarbonat, insbesondere bevorzugt Ammoniumzirkoniumcarbonat.

-

Für eine hinreichende Vernetzung der Copolymer bzw. der Copolymerenmischung gemäß Komponente a) des Lackes einerseits und eine gute Lackhaftung andererseits, die eine zusätzliche lackhaftungsverbesserende Vorbehandlung des Aluminiumbandes vor der Aufbringung des Lacks überflüssig macht, ist es bevorzugt, wenn der Gewichtsanteil des anorganischen Härters basierend auf wasserlöslichen anorganischen Verbindungen der Elemente Zr und/oder Ti bestimmt als Gewichtsanteil der Elemente Zr und/oder Ti bezogen auf den Feststoffanteil des Copolymers oder der Copolymerenmischung gemäß Komponente a) dividiert durch die dimensionslose Säurezahl des Copolymers oder der Copolymerenmischung gemäß Komponente a) in Gramm KOH/g größer als 0,04·XZr + 0,02·XTi ist. Umgekehrt ist bevorzugt, dass eben dieses Gewichtsverhältnis dividiert durch die dimensionslose Säurezahl des Copolymers oder der Copolymerenmischung gemäß Komponente a) in Gramm KOH/g vorzugsweise kleiner als 0,12·XZr + 0,06·XTi ist, um stabile Lackformulierungen zu erhalten. XZr und XTi sind dabei die jeweiligen Massenbrüche der Elemente Zr oder Ti des Härters gemäß Komponente b) bezogen auf den Gesamtanteil der Elemente Zr und Ti des Härters.

-

Ein Vorteil solcher Lacke, die auf anorganischen Härtern wasserlöslicher anorganischer Verbindungen der Elemente Zr und/oder Ti basieren, besteht darin, dass auf organische Härter, die Amino-Gruppen, Imin-Gruppen oder Carbodiimid-Gruppen aufweisen und üblicherweise für eine gute Vernetzung in einem Gewichtsanteil oberhalb von 20 %, bezogen auf Komponente a) des Lackes enthalten sind, vollständig verzichtet werden kann. In einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens sind daher weniger als 1 Gew.-% und besonders bevorzugt weniger als 0,1 Gew.-%, insbesondere bevorzugt weniger als 0,01 Gew.-% an wasserlöslichen und wasserdispergierten organischen Härtern mit Amino-Gruppen, Imin-Gruppen oder Carbodiimid-Gruppen enthalten.

-

Das Copolymer oder die Copolymerenmischung des aliphatischen und acyclischen Alkens mit einer α,β-ungesättigten Carbonsäure mit der vorgegebenen Säurezahl zeigt als ein auf Metalloberflächen aufgeschmolzener dünner Film bereits eine gute Lackhaftung und hohe Flexibilität, insbesondere auf Oberflächen von Aluminium. Zusätzlich vermitteln die Säuregruppen dem Copolymers oder der Copolymerenmischung die inhärente Eigenschaft selbstemulgierend zu sein, so dass im erfindungsgemäßen Verfahren weitgehend auf Emulgatoren oder Lösemittel zur Bereitstellung eines gut verfilmenden Lackes verzichtet werden kann.

-

Liegt die Säurezahl der Copolymere oder Copolymerenmischung von Alkenen und α,β-ungesättigten Carbonsäuren gemäß Komponente a) unterhalb von 20 mg KOH / g, so besitzt die auf einer Aluminiumoberfläche ausgehärtete Lackformulierung keine ausreichende Haftung und eignet sich daher nicht als filmbildender Bestandteil von Lacken zur Beschichtung von Aluminiumband in einem erfindungsgemäßen Verfahren. Umgekehrt bedingt eine Säurezahl der Copolymere oder der Copolymerenmischung von Alkenen und α,β-ungesättigten Carbonsäuren oberhalb von 200 mg KOH / g als filmbildender Bestandteil in Lacken eine nur unzureichende Barrierewirkung gegenüber korrosiv wirkenden Ionen in wässrigen Medien und zudem eine Lackbeschichtung, die gegenüber Wasser bei Temperaturen oberhalb von 60 °C vergleichsweise wenig widerstandfähig ist.

-

Der Gewichtsanteil der aliphatischen und acyclischen Alkene beträgt im Copolymer oder in der Copolymerenmischung vorzugsweise zumindest 40 Gew.-%, besonders bevorzugt zumindest 60 Gew.%, jedoch vorzugsweise nicht mehr als 95 Gew.-%. Hierdurch wird gewährleistet, dass die Durchlässigkeit des auf dem Aluminiumband ausgehärteten Lackes für Ionen und das Aufquellen desselben bei Kontakt mit wässrigen Medien bei gleichzeitig hinreichender Benetzungsfähigkeit und Haftung des Lackes zum Dosenmaterial maximal erniedrigt wird. Dies ist insbesondere dann vorteilhaft, wenn das Aluminiumband beidseitig mit dem Lack beschichtet wird, so dass der hieraus im erfindungsgemäßen hergestellte Dosendeckel nach Fertigung der Dose auf seiner Innenseite mit der darin abgefüllten Flüssigkeit in Kontakt steht.

-

Bevorzugte aliphatische und acyclische Alkene der erfindungsgemäß enthaltenen Copolymere oder der Copolymerenmischung sind ausgewählt aus Ethen, Propen, 1-Buten, 2-Buten, Isobuten, 1,3-Butadien und/oder 2-Methylbuta-1,3-dien, besonders bevorzugt Ethen.

-

Bevorzugte α,β-ungesättigten Carbonsäuren der erfindungsgemäß enthaltenen Copolymere oder der Copolymerenmischung sind ausgewählt aus Zimtsäure, Crotonsäure, Fumarsäure, Itaconsäure, Maleinsäure, Acrylsäure und/oder Methacrylsäure, besonders bevorzugt Acrylsäure und/oder Methacrylsäure, insbesondere Acrylsäure.

-

Weitere Comonomere, die in einem erfindungsgemäßen Doseninnenlack zusätzlicher Bestandteil der Copolymere oder Copolymerenmischung sein können, sind ausgewählt aus Estern von α,β-ungesättigten Carbonsäuren, vorzugsweise lineare oder verzweigte Alkylester der Acrylsäure und/oder Methacrylsäure mit nicht mehr als 12 Kohlenstoffatomen im aliphatischen Rest. Derartige Comonomere verbessern die Haftung und zugleich die Flexibilität des ausgehärteten Lackes auf Metalloberflächen aufgrund einer erhöhten Beweglichkeit des Polymergrundgerüstes, die wiederum die Orientierung der oberflächenaffinen Säuregruppen zur Aluminiumoberfläche erleichtert. Dieser Effekt kommt insbesondere bei niedrigen Säurezahlen des Copolymers unterhalb von 100 mg KOH / g zum Tragen. Es zeigt sich allgemein, dass niedrige Säurezahlen der Copolymere oder der Copolymerenmischung die Barriereeigenschaften der ausgehärteten Lackformulierung bei Exposition mit wässrigen Medien verbessern. Dementsprechend sind Copolymere oder Copolymermischungen, die zusätzlich die zuvor beschriebenen Comonomere enthalten, mit Säurezahlen unterhalb von 100 mg KOH / g, insbesondere unterhalb von 60 mg KOH / g im erfindungsgemäßen Verfahren bevorzugt.

-

Das Copolymer oder die Copolymerenmischung des Lackes enthält vorzugsweise weniger als 0,05 Gew.-%, besonders bevorzugt weniger als 0,01 Gew.-%, an epoxidisch gebundenem Sauerstoff.

-

Für eine gute Filmbildung beim Aushärten des Lackes ist es erforderlich, dass das Wasser dispergierte Copolymer oder die Wasser dispergierte Copolymerenmischung des Lackes nach Verflüchtigung der wässrigen Phase in den schmelzflüssigen Zustand übergeht. Um diesem Erfordernis zu genügen, sind Copolymere oder Coplymerenmischungen bevorzugt, die als solche eine Glasübergangstemperatur von nicht mehr als 80 °C, besonders bevorzugt von nicht mehr als 60 °C aufweisen. Üblicherweise besitzen Copolymere oder Copolymerenmischungen zusammengesetzt aus Alkenen und α,β-ungesättigten Carbonsäuren mit einem gewichtsmittleren Molekulargewicht Mw von nicht mehr als 20.000 u Glasübergangstemperaturen deutlich unterhalb von 100 °C, so dass Copolymere oder Copolymermischungen mit einem gewichtsmittleren Molekulargewicht von nicht mehr als 20.000 u, insbesondere von nicht mehr als 15.000 u in Lacken des erfindungsgemäßen Verfahrens bevorzugt sind.

-

In einer bevorzugten Lackformulierung des erfindungsgemäßen Verfahrens liegen die Säuregruppen des in Wasser dispergierten Copolymers oder der in Wasser dispergierten Copolymerenmischung gemäß Komponente a) zumindest teilweise neutralisiert vor. Diese Maßnahme erhöht die Fähigkeit der Copolymere zur Selbstemulgierung in der wässrigen Phase, so dass stabilere Lackformulierungen mit geringeren Partikelgrößen der dispergierten Copolymere resultieren. Dementsprechend enthält der Lack im erfindungsgemäßen Verfahren vorzugsweise zusätzlich ein Neutralisationsmittel. Als Neutralisationsmittel, die in einer solchen bevorzugten Lackformulierung zusätzlich enthalten sind, eignen sich vorzugsweise Ammoniak, Amine, metallisches Aluminium und/oder Zink, vorzugsweise in Pulverform, sowie wasserlösliche Oxide und Hydroxide der Elemente Li, Na, K, Mg, Ca, Fe(II) und Sn(II). Dem Fachmann ist an dieser Stelle bewusst, dass die Neutralisationsmittel entsprechend ihrer Funktion mit den Bestandteilen des Lackes Neutralisationsreaktionen eingehen und daher als solche in diesen bevorzugten Formulierungen gegebenenfalls nur indirekt in Form ihrer Reaktionsprodukte nachweisbar sind. Beispielsweise reagiert metallisches Aluminium- oder Zinkpulver in der wässrigen Phase des Lackes unter Wasserstoffentwicklung zu den entsprechenden Hydroxiden, die wiederum die Neutralisation von Säuregruppen des Copolymers oder der Copolymerenmischung herbeiführen, so dass in der Lackformulierung letztlich nur die Kationen der Elemente Aluminium oder Zink nachweisbar sind. Die Neutralisationsmittel sind daher lediglich als Formulierungshilfe der Lacke für das erfindungsgemäße Verfahren zu verstehen. Besonders bevorzugte Neutralisationsmittel sind Ammoniak und Amine, da diese beim Aushärten des Lackes bei erhöhter Temperatur in die Gasphase übergehen und damit nicht im ausgehärteten Lack zurückbleiben. Bevorzugte Amine, die als Neutralisationsmittel in Lacken des erfindungsgemäßen Verfahrens eingesetzt werden können sind Morpholin, Hydrazin, Hydroxylamin, Monoethanolamin, Diethanolamin, Triethanolamin, Dimethylethanolamin und/oder Diethylethanolamin. Die Neutralisation der Säuregruppen des Copolymers oder der Copolymerenmischung in Lacken des erfindungsgemäßen Verfahrens erfolgt vorzugsweise in einem solchen Maß, dass zumindest 20%, besonders bevorzugt zumindest 30% der Säuregruppen neutralisiert vorliegen. Hohe Neutralisationsgrade oberhalb von 50%, vorzugsweise oberhalb von 40%, sind in einer bevorzugten Ausführungsform der Lacke des erfindungsgemäßen Verfahrens zu vermeiden, da die nahezu vollständig neutralisierten Copolymere bereits in signifikanten Mengen in Wasser gelöst und damit nicht dispergiert vorliegen, was eine hohe Viskosität des Lackes zur Folge hat, so dass derartige Formulierungen wegen ihrer rheologischen Eigenschaften weniger gut geeignet sind.

-

In diesem Zusammenhang ist es bevorzugt, das Neutralisationsmittel dem Lack in einer solchen Menge hinzuzuformulieren, dass bezogen auf 1 g des Copolymers oder der Copolymerenmischung zumindest 4/z µmol, vorzugsweise zumindest 6/z µmol jeweils multipliziert mit der Säurezahl des Copolymers oder der Copolymerenmischung an Neutralisationsmittel enthalten sind, jedoch vorzugsweise nicht mehr als 10/z µmol, besonders bevorzugt nicht mehr als 8/z µmol, multipliziert mit der Säurezahl des Copolymers oder der Copolymerenmischung. Der Divisor z ist dabei eine natürliche Zahl und entspricht der Äquivalentzahl der Neutralisationsreaktion. Die Äquivalentzahl gibt an wie viel Mol Säuregruppen des Copolymers oder der Copolymerenmischung ein Mol des Neutralisationsmittels zu neutralisieren vermag.

-

Die dispergierten polymeren Bestandteile des Wasser basierten Lacks weisen einen D50-Wert von weniger als 1 µm auf und können daher in Anwesenheit des Härters gemäß Komponente b) beim Eintrocknen und Aushärten eines Nassfilms des Lackes im erfindungsgemäßen Verfahren optimal vernetzen. Eine gröbere Dispergierung der polymeren Bestandteile, insbesondere der Copolymere oder der Copolymerenmischung gemäß der Komponente a) der vorliegenden Erfindung erschwert eine homogene Vernetzung, da eine Durchdringung des wasserlöslichen Härters mit dem wasserdispergierten polymeren Bestandteilen gemäß Komponente a) nur in sehr begrenztem Maße erfolgen kann. Dies gilt insbesondere für die anorganischen Härter auf Basis wasserlöslicher Verbindungen der Elemente Zr und/oder Ti. Bevorzugt in diesem Zusammenhang ist eine solche Dispergierung der polymeren Bestandteile, in der ein D50-Wert von weniger als 0,5 µm realisiert vorliegt. Umgekehrt erhöht sich die Viskosität des Lackes bei noch feinteiliger werdender Dispergierung der polymeren Bestandteile, so dass der D50-Wert vorzugsweise 0,1 µm nicht unterschreitet, um eine einfache Applikation des Lackes weiterhin gewährleisten zu können.

-

Ein besonders bevorzugter Lack im erfindungsgemäßen Verfahren enthält zumindest 40 Gew.-% Wasser und

- a) 4–30 Gew.-%, vorzugsweise 10–20 Gew.-%, des zuvor beschriebenen Copolymers oder der zuvor beschriebenen Copolymerenmischung in dispergierter Form,

- b) 0,05–4 Gew.-%, vorzugsweise 0,1–2 Gew.-%, des mindestens einen Härters basierend auf anorganischen Verbindungen der Elemente Zr und/oder Ti,

- c) nicht mehr als 0,1 Gew.-% an wasserlöslichen organischen Härtern mit Amino-Gruppen, Imin-Gruppen oder Carbodiimid-Gruppen;

- d) nicht mehr als 5 Gew.-% an Emulgatoren ausgewählt aus nichtionischen Amphiphilen mit einem HLB-Wert von zumindest 8;

- e) nicht mehr als 10 Gew.-%, vorzugsweise nicht mehr als 5 Gew.-%, an wassermischbaren organischen Lösemitteln;

- f) nicht mehr als 10 Gew.-%, vorzugsweise zumindest 1 Gew.-% an Hilfsstoffen ausgewählt aus Netzmitteln, Verlaufsmitteln, Entschäumern, Katalysatoren, Filmbildern, Stabilisatoren und/oder Neutralisationsmitteln.

-

Im erfindungsgemäßen Verfahren zur Herstellung beschichteter Dosendeckel aus Aluminiumband wird das Band ggf. zunächst gereinigt und anschließend – mit oder ohne dazwischenliegendem Spülschritt – der Lack auf das Aluminiumband aufgebracht. Das Aufbringen des Lackes erfolgt vorzugsweise beidseitig, so dass nach dem Austanzen und Umformen des beschichteten Bandmaterials zum Dosendeckel keine weitere Beschichtung mit einem Lack notwendig ist. Der ausgehärtete Lack besitzt eine hervorragende Flexibilität und Lackhaftung, so dass im erfindungsgemäßen Verfahren das Umformen der gestanzten Aluminiumbandteile zum Dosendeckel keine Lackabplatzungen oder Lackbeschädigungen bewirkt, die anderenfalls bei Exposition der Innenflächen der gefertigten Dosen mit abgefüllten Flüssigkeiten eine Delamination der Beschichtung und damit eine unerwünschte Eintrag von Lackbestandteilen in das Füllgut herbeiführen können. Die Lackhaftung ist bei Verwendung von anorganischen Härtern auf Basis wasserlöslicher Verbindungen der Elemente Zr und/oder Ti derart, dass das gereinigte Aluminiumband in einem bevorzugten erfindungsgemäßen Verfahren vor der Aufbringung des Lackes keinen solchen nasschemischen Behandlungsschritt durchläuft, der eine Konversionsbeschichtung mit einem Schichtgewicht von zumindest 5 mg/m2 bezogen auf solche Metallelemente bewirkt, die keine Bestandteile des Dosenmaterials sind. Insbesondere keine nasschemischen Behandlungsschritte mit chromfreien wässrigen Zusammensetzungen enthaltend wasserlösliche Verbindungen der Elemente Zr, Ti und/oder Si und vorzugsweise weniger als 0,1 Gew.-% an organischen Polymeren. Eine Reinigung des Aluminiumbands vor der Aufbringung des Lackes dient erfindungsgemäß der Bereitstellung einer von organischen Bestandteilen weitgehend befreiten metallischen Oberfläche und erfolgt vorzugsweise mit in der Oberflächenbehandlung von Aluminium bekannten alkalischen bis neutralen wässrigen Reinigern.

-

Im erfindungsgemäßen Verfahren wird der Lack vorzugsweise in einer Trockenschichtauflage von zumindest 2 g/m2, jedoch vorzugsweise in einer Trockenschichtauflage von nicht mehr als 20 g/m2 auf Oberfläche des Aluminiumbands aufgebracht. Die Auftragung eines Nassfilms des Lackes erfolgt im erfindungsgemäßen Verfahren mit herkömmlichen Auftragsverfahren, beispielsweise durch Walzenauftrag oder durch Sprühverfahren. Der Nassfilm des Lackes auf dem Aluminiumband wird in einem Trockenofen bei Temperaturen im Bereich von 120 °C bis 200 °C (Objekttemperatur) zu einem Lackfilm ausgehärtet. Der Aushärteprozess umfasst die Verflüchtigung der wässrigen Phase sowie die Verfilmung und Vernetzung der polymeren Bestandteile.

-

ZITATE ENTHALTEN IN DER BESCHREIBUNG

-

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

-

Zitierte Patentliteratur

-

- WO 04/053183 [0003]

- EP 2505625 [0004]