-

GEBIET DER ERFINDUNG

-

Die vorliegende Erfindung bezieht sich im Allgemeinen auf eine Spritzgießvorrichtung und im Besonderen auf einen Verteiler zum Führen einer Schmelzeströmung durch die Spritzgießvorrichtung.

-

HINTERGRUND DER ERFINDUNG

-

Die Verwendung von Verteilern in Spritzgießsystemen um eine Schmelzeströmung von einer Schmelzequelle an eine oder mehrere Düsen zu übertragen und so die Schmelze an einen oder mehrere Formhohlräume zu fördern ist gut bekannt. Weiterhin ist es gut bekannt, dass es in vielen Spritzgießanwendungen wichtig ist, dass das Layout des Verteilerschmelzekanals oder das Läufersystem, wie es in der Technik bekannt ist, so erstellt ist, dass jeder Hohlraum eine Strömung von Schmelze erhält, die die gleiche Temperatur und die gleiche Scherungsentwicklung aufweist. Solche Systeme kann man als ”balanciert” beschreiben. Das Ausbalancieren von Läufersystemen von Verteilern ist wichtig, um eine bessere Konsistenz oder Homogenität des Schmelzestroms zu erreichen, wenn er von einem einzelnen Schmelzestrom an dem Verteilereinlass zu einer Vielzahl von Verteilerauslässen, die einer Vielzahl von Formhohlräumen in einer Mehrfachhohlraum-Anwendung entsprechen, aufgeteilt wird. Das Resultat des Ausbalancierens des Schmelzestroms ist ein insgesamter Anstieg der Qualität und der Einheitlichkeit der spritzgegossenen Formteile, im Vergleich mit Teilen, die in Systemen ausgeformt wurden, die nicht in solcher Weise ausbalanciert sind.

-

Das herkömmliche Ausbalancieren des Schmelzestroms umfasst das Ausbilden des Verteilers mit geometrisch passenden Layouts der Läufer; d. h.: passende Durchmesser, gleiche Läuferlängen, Anzahl von Umlenkungen und Wechsel von Schmelzekanalstufen in jedem Schmelzeweg von dem Verteilereinlass zu einem entsprechenden Formhohlraum. Jedoch kann manchmal, trotz eines passenden Läuferlayouts, der Schmelzestrom von Hohlraum zu Hohlraum unterschiedlich sein, wegen der Scherung, die den Schmelzestrom aufheizt, wenn er entlang des Schmelzewegs durch die Läufer gedrückt wird. Im Besonderen, wenn der Schmelzestrom unter Druck durch eine Bohrung gedrückt wird, d. h. durch einen Läufer oder Verteilerschmelzekanal wie in einem Heißläuferverteiler gefertigt, wird der Schmelzestrom in dem Bereich angrenzend an die Bohrung oder der Schmelzekanalwand einer Scherung ausgesetzt mit einer entsprechenden lokalen Anhebung der Temperatur. Die Folge ist eine Temperaturdifferenz quer über die Bohrung oder den Schmelzekanal, wobei die Mitte des Schmelzestroms kälter ist als das Schmelzmaterial näher an der Bohrung oder der Schmelzekanalrand. Dieses Phänomen wiederholt sich an jeder Aufteilung und/oder Umlenkung des Schmelzestroms entlang des Schmelzewegs und kann zu einer Unausgewogenheit des mittels Scherung aufgeheizten Materials zwischen den Läufern und anschließend zwischen den Hohlräumen der Spritzgießvorrichtung führen.

-

Obwohl eine Vielfalt von Einrichtungen und Verfahren existieren oder vorgeschlagen wurden, die sich mit der Notwendigkeit des Ausbalancierens zwischen den an die Hohlräume eines Heißläufer-Spritzgießsystems gelieferten Schmelze umfassen, besteht weiterhin die Notwendigkeit, die Eigenschaften eines durch einen Heißläuferverteiler strömenden Schmelzestroms von formbarem Material auszubalancieren oder zu verbessern, so dass jeder Hohlraum eines Systems eine verhältnismäßig konsistente oder homogene Schmelze erhält, um dadurch in ihrer Teilekonsistenz verbesserte Teile herzustellen.

-

KURZER ÜBERBLICK ÜBER DIE ERFINDUNG

-

Ausführungsformen der Erfindung sind auf eine Spritzgießvorrichtung gerichtet, die einen einstufigen Verteiler mit einem Schmelzeabzweig umfassen. Der Verteiler erhält einen Schmelzestrom von formbarem Material von einer Schmelzequelle und führt den Schmelzestrom zu dessen Auslässen. Der Verteiler umfasst einen stromaufwärtigen Schmelzekanal, um den Schmelzestrom zu einer Vielzahl von stromabwärtigen Schmelzekanälen zu führen, wobei der stromaufwärtige Schmelzekanal und die Vielzahl von stromabwärtigen Schmelzekanälen in derselben Ebene angeordnet sind. Ein Schmelzesplitter ist derart in dem Verteiler angeordnet, um zumindest teilweise in dem stromaufwärtigen Schmelzekanal positioniert zu sein, und ist dort positioniert, wo der stromaufwärtige Schmelzekanal sich mit der Vielzahl von stromabwärtigen Schmelzekanälen schneidet. Der Schmelzesplitter weist eine Vielzahl von Strömungswegen auf, die den von dem stromaufwärtigen Schmelzekanal erhaltenen Schmelzestrom in eine Vielzahl im Wesentlichen gleicher Volumen teilt und jedes der im Wesentlichen gleichen Volumina des Schmelzestrom einem entsprechenden Kanal der Vielzahl von stromabwärtigen Schmelzekanälen zuführt.

-

In einer Ausführungsform umfasst der Schmelzesplitter eine Anzahl von Strömungswegen, die gleich der Anzahl von stromabwärtigen Schmelzekanälen ist, die von dem stromaufwärtigen Schmelzekanal abzweigen. Jeder der Strömungswege ist als eine muldenartige Vertiefung in einer äußeren Oberfläche eines Körperbereichs des Schmelzesplitters ausgebildet mit einem Wegeinlass und einem Wegauslass. Jeder der Wegeinlässe ist fluidmäßig mit dem stromaufwärtigen Schmelzekanal verbunden und jeder der Wegauslässe ist fluidmäßig mit einem der stromabwärtigen Schmelzekanäle verbunden. In einer anderen Ausführungsform kann der Verteiler zwei oder mehr weitere stromabwärtige Schmelzekanäle umfassen, die in der gleichen Ebene von jedem der stromabwärtigen Schmelzekanäle abzweigen mit einem Schmelzesplitter, der eine Anzahl von Strömungswegen aufweist, die gleich der Anzahl von weiter stromabwärtigen Schmelzekanälen ist, und der an dessen Überschneidung positioniert ist.

-

KURZE BESCHREIBUNG DER ZEICHNUNGEN

-

Die vorhergehenden und andere Merkmale und Vorteile der Erfindung werden offenkundig durch die folgende Beschreibung der Ausführungsformen hiervon, wie in den beigefügten Zeichnungen illustriert. Die beigefügten Zeichnungen, die hierin aufgenommen sind und einen Teil der Spezifikation bilden, dienen weiter dazu, um die Prinzipien der Erfindung zu erläutern und es einem in der entsprechenden Technik sachkundigen Fachmann zu ermöglichen, die Erfindung herzustellen und zu verwenden. Die Zeichnungen sind nicht maßstabsgetreu.

-

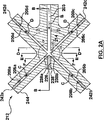

1 ist eine perspektivische Ansicht eines herkömmlichen Verteilers aus dem Stand der Technik.

-

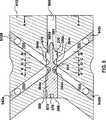

2 ist eine perspektivische Ansicht eines Verteilers entsprechend einer Ausführungsform der Erfindung.

-

2A ist eine Querschnittsansicht eines Teils des Verteilers aus 2, entlang der Linie A-A.

-

2B ist eine Querschnittsansicht des Verteilerteils aus 2A entlang der Linie B-B.

-

2C ist eine vergrößerte Ansicht eines Teils aus 2B.

-

2D ist eine Querschnittsansicht des Verteilerteils aus 2A entlang der Linie D-D.

-

2E ist eine Querschnittsansicht des Verteilterteils aus 2A entlang der Linie E-E.

-

2F ist eine Querschnittsansicht des Verteilerteils aus 2A entlang der Linie F-F.

-

3 ist eine perspektivische Seitenansicht eines Schmelzesplitters entsprechend einer Ausführungsform der Erfindung.

-

4 ist eine Seitenansicht des Schmelzesplitters aus 3.

-

4A ist eine Draufsicht auf das stromaufwärtige Ende des Schmelzesplitters aus den 3 und 4.

-

4B ist eine Querschnittsansicht des Schmelzesplitters aus 4 entlang der Linie B-B.

-

4C ist eine Querschnittsansicht des Schmelzesplitters aus 4 entlang der Linie C-C.

-

4D ist eine Querschnittsansicht des Schmelzesplitters aus 4 entlang der Linie D-D.

-

4E ist eine Querschnittsansicht des Schmelzesplitters aus 4 entlang der Linie E-E.

-

4F ist eine Querschnittsansicht des Schmelzesplitters aus 4 entlang der Linie F-F.

-

5 ist eine Schnittansicht eines Teils eines Verteilerblocks einer Spritzgießvorrichtung entsprechend einer anderen Ausführungsform der Erfindung.

-

5A ist eine Querschnittsansicht des Verteilerblocks aus 5 entlang der Linie A-A.

-

5B ist eine Querschnittsansicht des Verteilerblocks aus 5 entlang der Linie B-B.

-

5C ist eine Querschnittsansicht des Verteilerblocks aus 5 entlang der Linie C-C.

-

5D ist eine Querschnittsansicht des Verteilerblocks aus 5 entlang der Linie D-D.

-

5E ist eine Querschnittsansicht des Verteilerblocks aus 5 entlang der Linie E-E.

-

5F ist eine Querschnittsansicht des Verteilerblocks aus 5 entlang der Linie F-F.

-

6, 7 und 8 sind schematische Darstellungen von Verteilerschmelzekanalanordnungen entsprechend anderen Ausführungsformen der Erfindung.

-

9 ist eine perspektivische Seitenansicht eines Schmelzesplitters entsprechend einer anderen Ausführungsform der Erfindung.

-

9A und 9C sind Ansichten gegenüberliegender Seiten des Schmelzesplitters aus 9.

-

9B ist eine Ansicht des Spitzenendes des Schmelzesplitters aus 9 in einer Richtung der Linie B-B in 9A.

-

9D ist eine Ansicht eine Stopfenendes des Schmelzesplitters aus 9 in einer Richtung der Linie D-D in 9C.

-

10 ist eine perspektivische Seitenansicht eines Schmelzesplitters entsprechend einer anderen Ausführungsform der Erfindung.

-

10A und 10C sind Ansichten gegenüberliegender Seiten des Schmelzesplitters aus 10.

-

10B ist eine Ansicht eines Spitzenendes des Schmelzesplitters aus 10 in einer Richtung der Linie B-B in 10A.

-

10D ist eine Ansicht eines Stopfenendes des Schmelzesplitters aus 10 in einer Richtung der Linie D-D in 10C.

-

DETALLIERTE BESCHREIBUNG DER ERFINDUNG

-

Spezielle Ausführungsformen der vorliegenden Erfindung werden nunmehr beschrieben mit Bezug auf die Figuren, wobei ähnliche Bezugsnummern identische oder funktionale ähnliche Bauteile kennzeichnen. Die folgende detaillierte Beschreibung ist lediglich exemplarischer Natur und beabsichtigt nicht die Erfindung, den Einsatz und die Verwendung der Erfindung zu beschränken. Obwohl die Beschreibung der Erfindung im Rahmen eines Heißläufer-Spritzgießverteilers beschrieben ist, können Ausführungsformen davon auch in jedem Schmelzekanal entlang des Schmelzewegs von der Schmelzequelle zu dem Formhohlraum verwendet werden, wo es als geeignet erachtet wird. Weiterhin ist es nicht die Absicht an irgendeine angeführte oder explizite Theorie gebunden zu sein, die in dem vorstehenden technischen Gebiet, Hintergrund, kurzen Überblick oder die folgende detaillierte Beschreibung dargelegt ist. In der folgenden Beschreibung wird ”stromabwärts” verwendet in Bezug auf die Richtung der Strömung des Formmaterials von einem Einlass in das Spritzgießsystem zu einem Formhohlraum, und auch in Bezug auf die Anordnung der Bauteile und Merkmale davon durch die die Strömung des Formmaterials von einem Einlass des Spritzgießsystems zu einem Formhohlraum strömt, wobei ”stromaufwärts” verwendet wird in Bezug auf die entgegengesetzte Richtung.

-

1 ist eine perspektivische Ansicht eines zweistufigen Heißläuferverteilers 112 eines Mehrfachhohlraum-Spritzgießsystems. Ein Fachmann mit üblichen Fähigkeiten wird erkennen, dass der Körper des Verteilers 112 mit Phantomlinien wiedergegeben ist zum Zweck der Darstellung der Anordnung der Schmelzekanäle darin. Ein Schmelzestrom von formbarem Material tritt zuerst in einem Einguss-Einlasskanal 102 in den Verteiler 112 ein. Der Schmelzestrom wird durch Verteilerheizer 110 auf einer formbaren Temperatur gehalten, ebenfalls in Phantomlinien gezeigt. Der Schmelzestrom teilt sich dann und tritt in identische und gegenüberliegende Hauptschmelzekanäle 103 ein und strömt um eine erste, ungefähr 90°-Umlenkung oder Stufenwechsel 104. Der Schmelzestrom teilt sich dann abermals und tritt in identische und gegenüberliegende sekundäre Schmelzekanäle 105 ein, die jeweils eine zweite, ungefähr 90°-Umlenkung 107 umfassen, und tritt entsprechend aus dem Verteiler 112 durch Auslässe 108 aus. Jeder Auslass 108 steht in Fluidverbindung mit dem Schmelzekanal einer Heißläuferdüse (nicht gezeigt), um den Schmelzestrom zu einem Formhohlraum einer Form (nicht gezeigt) zu liefern. Der Verteiler 112 kann als ein zweistufiger Verteiler mit einer Dicke H beschrieben werden, der einen ersten Satz von Hauptläufern 103, die sich in einer ersten Ebene erstrecken, und einen zweiten Satz von sekundären Läufern 105 umfassen, die sich in einer zweiten Ebene erstrecken, wobei die erste und zweite Ebene parallel zu den stromaufwärtigen und stromabwärtigen Oberflächen 130, 128 des Verteilers 112 angeordnet sind.

-

2 und 2A–2F stellen einen Verteiler 212 dar für die Verwendung in einer Spritzgießvorrichtung in Übereinstimmung mit einer Ausführungsform der Erfindung. Ein Fachmann mit gewöhnlichen Fähigkeiten kann erkennen, dass der Körper des Verteilers 212 mit Phantomlinien wiedergegeben ist zum Zweck der Darstellung der Anordnung der Schmelzekanäle darin. Der Verteiler 212 definiert einen Einlasskanal 202, der sich von einem Einlass 220, der in einer Einlass- oder stromaufwärtigen Oberfläche 230 des Verteilers 212 ausgebildet ist, erstreckt. Der Einlasskanal 202 verzweigt in zwei Haupt- oder stromaufwärtige Schmelzekanäle 203. Ein Schmelzestrom von formbarem Material, der in den Einlasskanal 202 eingeführt wird, strömt im Allgemeinen in Richtung des Pfeils A, während der Schmelzestrom in den Hauptschmelzekanälen 203 im Allgemeinen in Richtung des Pfeils B strömt, die in der Ausführungsform aus 2 im Wesentlichen senkrecht zu einer Richtung der Schmelzeströmung im Einlasskanal 202 ist.

-

Im Gegensatz zu dem oben diskutierten Verteiler 112 umfasst der Verteiler 212 keine vertikalen Fallleitungen oder Stufenänderungen (mit 104 in 1 gekennzeichnet), um die Hauptschmelzekanäle 203 mit deren zweiten Schmelzekanälen zu verbinden, sondern stattdessen teilt oder verzweigt sich jeder Hauptschmelzekanal 203 direkt in sekundäre oder stromabwärtige Schmelzekanäle 205a, 205b, 205c und 205d an einem Kreuzpunkt oder Knoten 214, so dass der Hauptschmelzekanal 203, die sekundären Schmelzekanäle 205a, 205b, 205c, 205d und der Knoten 214 alle auf einer gemeinsamen Ebene bestehen. Wie in 2A gezeigt, die eine Querschnittsansicht des linksseitigen Teils des Verteilers 212 durch die in 2 dargestellte Schmelzeverteilungsebene P ist, liefert der Hauptschmelzekanal 203 eine Schmelzeströmung in die sekundären Schmelzekanäle 205a, 205b, 205c, 205d durch den Knoten 214, so dass der Knoten 214 und die sekundären Schmelzekanäle 205a, 205b, 205c, 205d einen ebenen X-förmigen Kreuzpunkt bilden. In alternativen Ausführungsformen hiervon können verschiedene Anzahlen und Formationen von sekundären Schmelzekanälen in Erwägung gezogen werden, wie z. B. weiter unten in Bezug auf die 6–8 beschrieben. Die Schmelzeverteilungsebene P kann als parallel zur stromaufwärtigen Oberfläche 230 und stromabwärtigen Oberfläche 228 des Verteilers 212 beschrieben werden, so dass die stromaufwärtige Oberfläche 230 eine erste Ebene definiert und die stromabwärtige Oberfläche 228 sich eine dritte Ebene definiert mit einer sich dazwischen befindenden Schmelzeverteilungsebene P. Obwohl die Schmelzeverteilungsebene P in der gegenwärtigen Ausführungsform äquidistant von der stromaufwärtigen Oberfläche 230 und der stromabwärtigen Oberfläche 228 dargestellt ist, kann in einer alternativen Ausführungsform die Schmelzeverteilungsebene versetzt zu entweder der stromaufwärtigen Oberfläche 230 oder der stromabwärtigen Oberfläche 228 sein.

-

Der Schmelzestrom im Hauptschmelzekanal 203 strömt im Allgemeinen stromabwärts in der Richtung des Pfeils B, wie in den 2, 2A und 2B gezeigt. Die sekundären Schmelzekanäle 205a, 205b erstrecken sich im Allgemeinen in eine Richtung, so dass die sekundären Schmelzekanälen 205a, 205b einen stumpfen Winkel α mit dem Hauptschmelzekanal 203 bilden. In den sekundären Schmelzekanälen 205a, 205b ist die Richtung des Schmelzestroms im Allgemeinen in der Richtung des Pfeils C, die zumindest teilweise in der gleichen Richtung ist wie die des Pfeils B.

-

Die sekundären Schmelzekanäle 205c, 205d erstrecken sich im Allgemeinen in eine Richtung, so dass die sekundären Schmelzekanäle 205c, 205d einen spitzen Winkel β mit dem Hauptschmelzekanal 203 bilden. In den sekundären Schmelzekanälen 205c, 205d ist die Richtung des Schmelzestroms im Allgemeinen stromabwärts in der Richtung des Pfeils D, die zumindest teilweise in der entgegengesetzten Richtung ist wie die des Pfeils B.

-

Ein Umlenkstopfen 238 ist in einer Bohrung 226 positioniert, die in dem Verteiler 212 festgelegt ist, um teilweise den Knoten 214 zu definieren, und die gegenüber eines stromabwärtigen Endes des Hauptschmelzekanals 203 positioniert ist. Der Umlenkstopfen 238 umfasst erste und zweite abgeschrägte Kanten 238a, 238b, um das aus dem Hauptschmelzekanal 203 austretende Schmelzematerial in die sekundären Schmelzekanäle 205a bzw. 205b zu führen. Wie am besten in den 2A und 2C illustriert, kann jede abgeschrägte Kante 238a, 238b einen Ausschnitt 240 definieren, der einen Teil eines stromaufwärtigen Endes der sekundären Schmelzekanäle 205a und 205b bestimmt. Die Ausschnitte 240 sind in dem Umlenkstopfen 238 ausgebildet, um scharfen Kanten und/oder tote Bereiche in dem Knoten 214 zu vermeiden, so dass der aus dem Hauptschmelzekanal 203 ausströmende Schmelzestrom problemlos und mit einem Minimum von Strömungslinien in die sekundären Schmelzekanäle 205a, 205b einströmt.

-

Wie in dem Verteiler 112 sind im Verteiler 212 Heizer 210 platziert, um die Temperatur des Verteilers zu halten. Eine Spritzgießvorrichtung, die den Verteiler 212 einschließt, kann unter anderem zusätzliche Bauteile umfassen, wie beispielsweise eine Einlassverlängerung (nicht gezeigt), die fluidmäßig verbunden ist mit dem Einlass 220 und den Düsen (nicht gezeigt), und fluidmäßig verbunden mit jedem Auslass 208. Jede Düse kann unter anderem einen Düsenheizer, eine Düsenspitze, und andere Düsenbauteile umfassen, wie es für einen Fachmann mit gewöhnlichen Fähigkeiten selbstverständlich sein würde. Die Spritzgießvorrichtung kann auch eine Ventilnadel und einen Antrieb für ventilbetätigte Düsen (nicht gezeigt), Thermoelemente zum Überwachen der Temperatur an verschiedenen Positionen entlang der Spritzgießvorrichtung (nicht gezeigt) und zum Bereitstellen von Rückkopplungsinformationen an eine Stromquelle (nicht gezeigt) sowie andere Merkmale umfassen, die für einen Fachmann mit gewöhnlichen Fähigkeiten selbstverständlich sein würden.

-

In 2 sind sekundäre Schmelzekanäle 205a, 205b, 205c, 205d gezeigt, die entsprechende Umlenkungen oder horizontale Fallleitungen 207a, 207b, 207c, 207d umfassen, so dass entsprechende Auslässe 208a, 208b, 208c, 208d in einer stromabwärtigen Oberfläche 228 des Verteilers 212 angeordnet sind, die gegenüber von der stromabwärtigen Oberfläche 230 liegt. Die Stopfen 242a, 242b, 242c, 242d werden, wie in 2A gezeigt, verwendet, um Umlenkungen oder vertikale Fallleitungen 207a, 207b, 207c, 207d von etwa 90° zu bilden, wie es für einen Fachmann mit gewöhnlichen Kenntnissen selbstverständlich sein würde.

-

Ein einstufiger Verteiler 212 weist eine Stärke H' auf, definiert durch den Abstand zwischen der stromaufwärtigen Oberfläche 230 und der stromabwärtigen Oberfläche 228. Wegen des zusätzlichen Materials, das notwendig ist, um Haupt- und sekundäre Schmelzekanäle 103 bzw. 105, sowie den Stufenwechsel 104 aufzunehmen, ist die Stärke H des Verteilers 112 in 1 größer als die Stärke H' der vorliegenden Ausführungsform. Solch eine einstufige Anordnung der Schmelzekanäle in dem Verteiler 212 vereinfacht die Herstellung des Verteilers 212, da die Schmelzekanäle und Kreuzpunkte, die durch das Ausführen von geraden Bohrungen in einen vollen Materialblock aus Werkzeugstahl, aus dem der Verteiler 212 ausgeformt ist, ausgebildet werden können sowie da weniger Stopfen notwendig sind, was weniger Herstellungsschritte und weniger Bereiche für mögliche Leckagen bedeutet. Insofern werden nur der Einlasskanal 202 und Auslässe 208a, 208b, 208c und 208d in einer Ebene ausgebohrt, die eine Andere ist als die Schmelzestromverteilungsebene der Haupt- und sekundären Schmelzekanäle 203 und 205a–205d, was bedeutet, dass der Verteiler 212 wirtschaftlicher herzustellen ist als ein mehrstufiger Verteiler. Zusätzlich kann der Verteiler 212 energieeffizienter sein, da das zum Herstellen des Verteilers 212 benötigte Volumen an Stahl geringer ist als für einen mehrstufigen Verteiler, was bedeutet, dass der Verteiler 212 zum Beheizen eine geringere Leistung benötigt. Der Verteiler 212 wird auch zu einer Vorrichtung führen mit einer geringeren Stapelhöhe, da die Verteilerplatte dünner sein kann.

-

Ein Fachmann mit gewöhnlichen Fähigkeiten wird im Umfang der vorliegenden Erfindung alternative Ausführungsformen des Verteilers 212 erkennen. Zum Beispiel kann der Einlasskanal 202 in mehr als zwei Hauptschmelzekanäle 203 verzweigen. In einer Ausführungsform gibt es eine gerade Anzahl von Hauptschmelzekanälen, so dass gegenüberliegende Hauptschmelzekanäle, wie in 2 dargestellt, durch die gleiche Bohrung in dem Verteilerblock ausgebildet werden können, um so den Herstellungsprozess weiter zu vereinfachen. Jedoch kann ein Fachmann mit gewöhnlichen Fähigkeiten erkennen, dass jeder Hauptschmelzekanal mittels einer separaten Bohrung von einer äußeren Oberfläche des Verteilerblocks aus gebildet werden kann, die sich mit einer den Einlasskanal definierenden Bohrung schneidet. In einer anderen Ausführungsform kann sich eine ungerade Anzahl von Hauptschmelzekanälen von einem Einlasskanal aus erstrecken. In ähnlicher Weise kann, obwohl jeder Hauptschmelzekanal 203 in den 2A–2F sich weiter in vier sekundäre Schmelzekanäle 205a–205d aufspaltet, ein Fachmann verstehen, dass sich jeder Hauptschmelzekanal in mehr oder weniger als vier sekundäre Schmelzekanäle, angeordnet in der selben Ebene der Hauptschmelzekanäle, aufspalten kann.

-

Ein Schmelzesplitter 350, in Übereinstimmung mit einer Ausführungsform der Erfindung ist in den 3, 4, und 4A–4F gezeigt. Der Schmelzesplitter 350 kann geeignet sein in den in den 2 und 2A–2F gezeigten Ausführungsform verwendet werden, um den Stopfen 238 zu ersetzen. Der Schmelzesplitter 350 umfasst einen im Allgemeinen zylindrischen Körper 351 mit einer Längsachse 352, einer allgemeinen konischen Spitze 353, einem Einlassende 354 und einem Stopfenende 356, das sich in Längsrichtung gegenüber vom Einlassende 354 befindet. Die konische Spitze 353 umfasst eine abgerundete Nase 358, um die herum das Schmelzematerial leicht strömen kann. Die vier Strömungswege 360a, 360b, 360c, 360d, die kollektiv als Strömungswege 360 bezeichnet werden, sind muldenartige Vertiefungen, die in einer externen oder äußeren Oberfläche 353 des Schmelzesplitters 350 ausgebildet sind, wobei drei Seiten Seitenwände und Boden) durch den zylindrischen Körper 351 und die konische Spitze 353 definiert werden. In der Ausführungsform aus 3 weisen die Strömungswege 360a, 360b, 360c, 360d im Wesentlichen gleiche Breiten auf, wobei die gebogenen Strömungswege 360a, 360b länger sind als die geraden Strömungswege 360c, 360d.

-

In einer anderen in den 9 und 9A–9D gezeigten Ausführungsform umfasst der Schmelzesplitter 950 einen im Allgemeinen zylindrischen Körper 951 mit einer im Allgemeinen konischen Spitze 953 und einem Stopfenende 956, das sich in Längsrichtung gegenüber der Spitze 953 befindet. Der Schmelzesplitter 950 umfasst Strömungswege 960a, 960b, 960c, 960d, die eine wie in der Ausführungsform aus 3 offenbarte Länge aufweisen. Jedoch weisen die längeren Strömungswege 960a, 960b des Schmelzesplitters 950 eine Breite W1 auf, die größer ist, als eine Breite W2 der kürzeren Strömungswege 960c, 960d, in dessen Folge sich die Schmelzeströme in den längeren gebogenen Strömungswegen 960a, 960b erhöhen und anschließend bewirkt, dass die Schmelze die sekundären Schmelzekanäle 205a, 205b den sekundären Schmelzekanälen 205c, 205d vorzieht. in einer anderen Ausführungsform ist die Breite W2 der kürzeren Strömungswege 960c, 960d größer als die Breite W1 der längeren Strömungswege 960a, 960b des Schmelzesplitters 950, mit der Folge, dass die Schmelzeströmung in den kürzeren Strömungswege 960c, 960d sich erhöht und anschließend bewirkt, dass die Schmelze die sekundären Schmelzekanäle 205c, 205d den sekundären Schmelzekanäle 205a, 205b vorzieht. In noch einer anderen Ausführungsform sind die Breite W1 und die Breite W2 so ausgebildet, dass die durch die Strömungswege 960 fließende Schmelze einen oder mehrere Strömungswege und anschließend einen oder mehrere sekundäre Läufer den übrig bleibenden Strömungswegen und sekundären Läufern vorzieht. Ein Schmelzesplitter gemäß dieser Art von Ausführungsform würde geeignet sein, die Befüllungszeit auszubalancieren in Anwendungen mit Formhohlräumen unterschiedlicher Größe und Formen, wie beispielsweise in Familien-Spritzgießanwendungen.

-

Rückbeziehend auf 3 weisen die Strömungswege 360 entsprechend Wegeinlässe 362a, 362b, 362c, 362d auf, die kollektiv als Wegeinlässe 362 bezeichnet werden, und Wegauslässe 364a, 364b, 364c und 364d, die kollektiv als Wegauslässe 364 bezeichnet werden. In einer Ausführungsform kann ein Wegeinlass 362 und ein Wegauslass 364 eine gebogene oder schräge Oberfläche an dem Beginn und entsprechend an dem Ende des Strömungswegs 360 aufweisen, wie beispielsweise eine Oberfläche, die durch einen Kugelkopf-Schaftfräser in einer mehrachsigen spanenden Bearbeitung ausgebildet werden kann. Die Wegauslässe 364 sind entweder zu einer ersten Seite 366 oder einer zweiten Seite 368 des zylindrischen Körpers 351 des Schmelzesplitters 350 offen, wobei die zweite Seite 368 gegenüber der ersten Seite 366 angeordnet ist. Ein Fachmann kann erkennen, dass die erste Seite 366 identisch zur zweiten Seite 368 ist, so dass die in 3 dargestellten perspektivischen Seitenansichten entweder die erste Seite 366 oder die zweite Seite 368 genommen werden können. Eine Schulter 370 ist vorgesehen, wobei die konische Spitze 353 abrupt in den zylindrischen Körper 351 übergeht. In ähnlicher Weise haben mit Bezug auf die Ausführungsform aus den 9 und 9A–9D die Strömungswege 960a, 960b, 960c, 960d Wegeinlässe 962a, 962b, 962c, 962d und Wegauslässe, von denen 964b, 964c gezeigt sind.

-

4 und 4A–4D stellen dar, wie muldenartige Strömungswege 360c, 360d sich relativ gerade von den Wegeinlässen 362c, 362d zu den Wegauslässen 364c, 364d in einer Richtung parallel zur Längsachse 352 des zylindrischen Körpers 351 erstrecken. Die 4 und 4A–4F stellen dar, wie muldenartige Strömungswege 360a, 360b entgegen der Uhrzeigerrichtung gebogen sind, von dem ersten Quadranten 372a, 372b zu dem zweiten Quadranten 372d bzw. 372c. Daher ist der Wegauslass 364a ausgerichtet mit dem Wegauslass 364d auf der Seite 368 des zylindrischen Körpers 351 und der Wegauslass 364b ist ausgerichtet mit dem Wegauslass 364c auf der Seite 366 des zylindrischen Körpers 351. In einer alternativen Ausführungsform kann der Fachmann erkennen, dass die Strömungswege 360a, 360b in Uhrzeigerrichtung gebogen sein können, so dass der Wegauslass 364a ausgerichtet ist mit dem Wegauslass 364c auf der Seite 366 des zylindrischen Körpers 351 und der Wegauslass 364b ausgerichtet ist mit dem Wegauslass 364d auf der Seite 368 des zylindrischen Körpers 351. In einer anderen Ausführungsform kann jeder der Strömungswege 360 entweder in Uhrzeigerrichtung oder entgegen der Uhrzeigerrichtung gebogen sein, wie durch die speziell gewünschte Positionierung der Strömungsauslässe 364 in Bezug auf den zylindrischen Körper 351 bestimmt.

-

Wie in 3 dargestellt, sind muldenartige Strömungswege 360 auf einer äußeren Oberfläche 373 des zylindrischen Körpers 351 und der konischen Spitze 353 vorgesehen. Insofern kann der Schmelzesplitter 350 durch das spanende Bearbeiten der Strömungswege 360 von einer äußeren Oberfläche eines zylinderförmigen Festkörpers ausgebildet werden. Alternativ kann ein Schmelzesplitter in Übereinstimmung mit der Erfindung gegossen sein oder in einer anderen Weise in der gewünschten Form ausgebildet werden, wie beispielsweise durch Lasersintern oder Metallspritzgießen in einer Ausführungsform kann der Schmelzesplitter 350 aus einem festen Material, wie beispielsweise Werkzeugstahl, hergestellt sein oder kann weiter bis zu einer gewünschten Härte wärmebehandelt werden. In einer alternativen Ausführungsform kann der Schmelzesplitter 350 aus einem hoch thermisch leitfähigen Material, wie beispielsweise Kupfer oder einer Kupferlegierung, hergestellt sein.

-

Die 5 und 5A–5F stellen einen Schmelzesplitter 350 dar, der in einem Verteiler 512 positioniert ist in Übereinstimmung mit einer Ausführungsform der Erfindung. Der Verteiler 512 ist nahezu identisch zum Verteiler 212, der oben in Bezug auf die 2 und 2A–2F diskutiert wurde, und einen Haupt- oder stromaufwärtigen Schmelzekanal 503 aufweist, der sich in vier sekundäre oder stromabwärtige Schmelzekanäle 505a, 505b, 505c, 505d auf der gleichen Ebene mit den Stopfen 542a, 542b, 542c, 542d aufspaltet, um den Schmelzestrom an entsprechende Düsen (nicht gezeigt) zu leiten. Anstatt einen Umlenkstopfen 238 aufzuweisen, umfasst der Verteiler 512 einen Schmelzesplitter 350. Der Schmelzesplitter 350 ist in einer Ausnehmung 374 eingesetzt, die ausgebildet wird durch eine etwas größere Bohrung als die, die zum Ausbilden des Hauptschmelzekanal 503 verwendet wird. Insofern sitzt eine Schulter 370 des Schmelzesplitters 350 gegen eine Schulter 575 des Verteilers 512, die dort ausgebildet ist, wo die Ausnehmung 574 auf ein stromabwärtiges Ende des Hauptschmelzekanals 503 trifft.

-

Wie am besten in den 3 und 4 zu erkennen, weist das Stopfenende 356 des Schmelzesplitters 350 im Allgemeinen eine kegelstumpfartige Form auf und umfasst einen Schlitzt 378, der ein Werkzeug (nicht gezeigt) aufnehmen kann, um den Schmelzesplitter 350 zu drehen, um damit sicherzustellen, dass die Auslässe 364 der Strömungswege 360 mit den entsprechenden sekundären Schmelzekanälen 505a, 505b 505c, 505d des Verteilers 512 ausgerichtet sind. In einer Ausführungsform muss der Schlitz 378 kein einfacher Schlitz sein, sondern er kann stattdessen eine Gewindeaufnahme sein, die eine Innensechskant-Schraubkappe oder ein anderes Werkzeug (nicht gezeigt) aufnimmt, um den Schmelzesplitter 350 in der Ausnehmung 574 des Verteilers 512 zu installieren und zu entfernen, z. B. während der Herstellung, der Reinigung oder der Wartung des Verteilers 512. Der Schlitz 378 kann auch vorgesehen sein, wenn der Schmelzesplitter 350 permanent oder entfernbar in dem Verteiler 512 installiert ist. In einer anderen Ausführungsform erstreckt sich der Endstopfen 356 des Schmelzesplitters 350 nicht bis zum Umfang des Körpers des Verteilers 512, sondern ist entfernbar in dem Verteiler 512 befestigt durch eine Anschlagschraube oder ein anderes Befestigungsmittel (nicht gezeigt), das mit dem Schmelzesplitter 350 zusammenwirkt, um eine Dichtung zwischen der Schulter 370 des Schmelzesplitters 350 und der Schulter 575 des Verteilers 512 zu erzeugen.

-

Rückbeziehend auf 5, wenn der Schmelzesplitter 350 in der Ausnehmung 574 positioniert ist, sind die muldenartigen Vertiefungen, die die Strömungswege 360 bilden, abgedeckt/verschlossen durch die Wand der Ausnehmung 574 und/oder die Wand des Hauptschmelzekanals 503. Auf diese Weise wird eine Fluidleitung zwischen dem Hauptschmelzekanal 503 und jedem entsprechenden sekundären Schmelzekanal 505a, 505b, 505c, 505d ausgebildet mit Wegauslässen 364a, 364b, 364c, 364d und Strömungswegen 360a, 360b, 360c, 360d, die entsprechend mit den sekundären Schmelzekanälen 505a, 505b, 505c, 505d ausgerichtet sind. Entsprechend bewegt sich das Schmelzematerial stromabwärts im Hauptschmelzekanal 503, wird durch den Kontakt mit der konischen Spitze 353 des Schmelzesplitters in vier im Wesentlichen gleiche Teile aufgespaltet und strömt entlang der durch die Strömungswege 360a, 360b, 360c, 360d und den Verteiler definierte Leitungen in entsprechende sekundäre Schmelzekanäle 505a, 505b, 505c, 505d. Das Aufspalten der Schmelze vor dem Knoten 514 in Strömungswege 360 stellt sicher, dass im Wesentlichen gleiche Volumina des Schmelzematerials in jeden der Schmelzwege 360 und danach entsprechend in jeden der sekundären Schmelzekanäle 505 geleitet wird. Weiter wird der Temperatur- und Scherspannungsverlauf zwischen den sekundären Schmelzekanälen 505 wesentlich vergleichsmäßigt, um so von den fluidmäßig damit verbundenen Düsen (nicht gezeigt) gleichförmig geformte Produkte zu erhalten.

-

5A–5F stellen weiter dar, wie die Strömungswege 360 des Schmelzesplitters 350, vom Einlass 362 zum Auslass 364, mit entsprechenden sekundären Schmelzekanälen 505a, 505b, 505c, 505d in dem Verteiler 512 ausgerichtet sind.

-

Der Schmelzesplitter 350 kann in der Ausnehmung 574 positioniert und darin permanent durch Schweißen, Hartlöten oder andere Verfahren verbunden sein. Der Schmelzesplitter 350 bildet eine Dichtung mit dem Verteiler 512, um eine Leckage zwischen dem Verteiler 512 und dem Stopfenende 356 des Schmelzesplitters 350 zu verhindern. Wenn der Schmelzesplitter 350 in dem Verteiler 512 eingeschweißt ist, dann wird der Schmelzesplitter 350 integral in dem Verteiler 512 befestigt und wird so wo auch immer Kontakt mit dem Verteiler besteht, ”verschmolzen”. Wenn jedoch der Schmelzesplitter 350 in der Position gelötet ist, dann würde das Lot in dem Bereich des kegelstumpfartigen Endes 356 des Schmelzesplitters 350 und der Ausnehmung 574 nicht nur den Schmelzesplitter 350 integral am Verteiler 512 befestigen, sondern auch eine Fluiddichtung zwischen dem Schmelzesplitter und dem Verteiler sicherstellen. In einer alternativen Ausführungsform kann der Schmelzesplitter 350 entfernbar mit dem Verteiler 512 verbunden sein und die thermische Ausdehnung kann bewirken, dass sich der Schmelzesplitter 350 und der Verteiler 512 ausdehnen und sich eng gegeneinander drücken, so dass das Schmelzematerial nicht dazwischen hindurchlecken kann.

-

Ein Fachmann mit gewöhnlichen Fähigkeiten kann erkennen, dass ein Schmelzesplitter Strömungswege, Wegeinlässe und Wegauslässe aufweisen kann, die unterschiedlich in ihrer Anzahl und Geometrie sind, abhängig von der Anzahl, der Position und der Richtung der Strömung durch die von einem bestimmten Verteilerblock bereitgestellten sekundären Schmelzekanäle. Wenn zum Beispiel ein Hauptschmelzekanal sich in fünf oder mehr sekundäre Schmelzekanäle aufspaltet, dann können einem Schmelzesplitter in Übereinstimmung mit einer Ausführungsform der Erfindung zusätzliche Strömungswege hinzugefügt werden, um ein im Wesentlichen gleiches Volumen an Schmelzematerial zu jedem sekundären Schmelzekanal zu leiten. In gleicher Weise kann, wenn ein Hauptschmelzekanal sich in zwei oder drei sekundäre Schmelzekanäle aufspaltet, der Schmelzesplitter weniger Strömungswege aufweisen, um sich entsprechend mit den sekundären Schmelzekanälen abzustimmen. In einer in den 10 und 10A–10D gezeigten Ausführungsform wird ein Schmelzesplitter 1050 gezeigt, der drei Strömungskanäle aufweist zum Aufspalten der Schmelzeströmung von einem Hauptschmelzekanal in drei sekundäre Schmelzekanäle. Der Schmelzesplitter 1050 umfasst einen im Wesentlichen zylindrischen Körper 1051 mit einer im Allgemeinen konischen Spitze 1053 und einem Stopfenende 1056, das in Längsrichtung gegenüber der Spitze 1053 angeordnet ist. Der Schmelzesplitter 1050 umfasst drei Strömungswege 1060a, 1060b, 1060c mit Wegeinlässen 1062a, 1062b, 1062c und Wegauslässen of 1064a, 1064b, 1064c, um die Schmelzeströmung von einem Hauptschmelzekanal in drei sekundäre Schmelzekanäle des Verteilers zu leiten.

-

Daher werden in der vorliegenden Erfindung verschiedene alternative Ausführungsformen von Schmelzesplittern in Erwägung gezogen, mit der Maßgabe, dass die Schmelzesplitter Schmelzmaterial in im Wesentlichen gleiche Volumina aufspalten und das Schmelzematerial, wie gewünscht, in bestimmte stromabwärtige Schmelzekanäle leitet, basierend auf die besonderen Anordnungen eines Verteilers. Weiter kann ein Schmelzesplitter in Übereinstimmung mit einer Ausführungsform der Erfindung angepasst sein, dort positioniert zu werden, wo der Einlasskanal des Verteilers sich aufspaltet in zwei oder mehrere Hauptschmelzekanäle, die in der gleichen Ebene liegen wie der Einlasskanal.

-

Eine einstufige Verteilerschmelzekanalanordnung in Übereinstimmung mit einer anderen Ausführungsform der Erfindung ist schematisch in 6 gezeigt. Jeder Haupt- oder stromaufwärtige Schmelzekanal 603 kann an den Schnittpunkten I1 in nur zwei sekundäre Schmelzekanäle 605 aufgespaltet werden, wobei die sekundären oder stromabwärtigen Schmelzekanäle 605 in der gleichen Ebene wie der Hauptschmelzekanal 603 positioniert sind, und wobei der Schmelzestrom in den sekundären Schmelzekanälen 605 in einer Richtung strömt, die im Wesentlichen senkrecht zu der Strömung des Schmelzestrom in dem Hauptschmelzekanal 603 ist. Zusätzlich kann jeder sekundäre Schmelzekanal 605 an den Schnittpunkten I2 und I3 in zwei tertiäre oder weiter stromabwärtige Schmelzekanäle 609 aufgespalten werden, wobei die tertiären Schmelzekanäle 609 in der gleichen Ebene angeordnet sind wie die Hauptschmelzekanäle 603 und die sekundären Schmelzekanäle 605, und wobei der Schmelzestrom in den tertiären Schmelzekanälen 609 in einer Richtung strömt, die im Wesentlichen senkrecht zu der Strömung des Schmelzestroms in dem sekundären Schmelzekanal 605 ist. Die Schmelzesplitter oder Verteilerstopfen in Übereinstimmung mit den Ausführungsformen der Erfindung können an einer oder mehreren Schnittpunktes I1, I2 und I3 verwendet werden.

-

Eine einstufige Verteilerschmelzekanalanordnung in Übereinstimmung mit einer anderen Ausführungsform der Erfindung ist schematisch in 7 gezeigt. Jeder stromaufwärtige Schmelzekanal 703 wird in drei stromabwärtige Schmelzekanäle 705 geteilt, die sich von einem Knoten 714 oder Schnittpunkt I1 in der gleichen Ebene wie der stromaufwärtige Schmelzekanal 703 erstrecken. Ein Schmelzesplitter mit drei Strömungswegen in Übereinstimmung mit den Ausführungsformen der Erfindung, die beispielsweise der in 10 gezeigte Schmelzesplitter 1050, können für die Verwendung an den Schnittpunkten I1 geeignet sein.

-

Eine einstufige Verteilerschmelzekanalanordnung in Übereinstimmung mit einer anderen Ausführungsform der Erfindung wird schematisch in 8 gezeigt. Jeder Hauptschmelzekanal 803 wird in vier sekundäre Schmelzekanäle 805 geteilt, die sich von Schnittpunkten I1, in der gleichen Ebene wie der Hauptschmelzekanal 803 erstrecken. Zusätzlich teilt jeder sekundäre Schmelzekanal 805 sich an den Schnittpunkten I2 in vier tertiäre Schmelzekanäle 809 auf, wobei die tertiären Schmelzekanäle 809 in der gleichen Ebene wie die Hauptschmelzekanäle 803 und die sekundären Schmelzekanäle 805 angeordnet sind. Es ist für den Fachmann selbstverständlich, dass die sekundären Schmelzekanäle stromaufwärts von den tertiären Schmelzekanälen und die Hauptschmelzekanäle stromabwärts der sekundären Schmelzekanäle angeordnet sind. Ein Schmelzesplitter mit vier Strömungswegen, in Übereinstimmung mit den Ausführungsformen der Erfindung, wie beispielsweise Schmelzesplitter 350, kann für die Verwendung an den Schnittpunkten I1 und/oder I2 geeignet sein, um die von einem stromaufwärtigen Schmelzekanal erhaltene Schmelze in vier stromabwärtige Schmelzekanäle zu teilen.

-

Während verschiedene Ausführungsformen der vorliegenden Erfindung oben beschrieben wurden, ist es selbstverständlich, dass sie lediglich als Beispiel und nicht als Beschränkung präsentiert wurden. Es ist für den Fachmann in der entsprechenden Technik offensichtlich, dass verschiedene Änderungen in der Form und im Detail gemacht werden können ohne sich von dem Umfang und Wesen der Erfindung zu entfernen. Es ist auch verständlich, dass jedes Merkmal jeder hierin diskutierten Ausführungsform und jeder hierin zitierten Bezugnahme verwendet werden kann in Kombination mit den Merkmalen jeder anderen Ausführungsform. Daher soll die Breite und der Umfang der vorliegenden Erfindung nicht durch irgendeine der oben beschriebenen exemplarischen Ausführungsformen beschränkt werden, sondern soll nur in Übereinstimmung mit den folgenden Ansprüchen und ihren Entsprechungen definiert werden. Alle hierin diskutierten Patente und Veröffentlichungen sind durch den Bezug hierin in ihrer Gesamtheit aufgenommen.