DE102004039343B4 - Mechanisch stabiler, poröser Aktivkohleformkörper mit hohem Adsorptionsvermögen, Verfahren zur Herstellung desselben und Filtersystem - Google Patents

Mechanisch stabiler, poröser Aktivkohleformkörper mit hohem Adsorptionsvermögen, Verfahren zur Herstellung desselben und Filtersystem Download PDFInfo

- Publication number

- DE102004039343B4 DE102004039343B4 DE102004039343A DE102004039343A DE102004039343B4 DE 102004039343 B4 DE102004039343 B4 DE 102004039343B4 DE 102004039343 A DE102004039343 A DE 102004039343A DE 102004039343 A DE102004039343 A DE 102004039343A DE 102004039343 B4 DE102004039343 B4 DE 102004039343B4

- Authority

- DE

- Germany

- Prior art keywords

- activated carbon

- resin

- molded article

- channels

- article

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 title claims abstract description 378

- 238000004519 manufacturing process Methods 0.000 title description 7

- 229920005989 resin Polymers 0.000 claims abstract description 49

- 239000011347 resin Substances 0.000 claims abstract description 49

- 229920002050 silicone resin Polymers 0.000 claims abstract description 42

- 239000002245 particle Substances 0.000 claims abstract description 22

- 239000000919 ceramic Substances 0.000 claims abstract description 11

- 239000011819 refractory material Substances 0.000 claims abstract description 9

- 239000000203 mixture Substances 0.000 claims description 42

- 238000000465 moulding Methods 0.000 claims description 28

- 238000000034 method Methods 0.000 claims description 20

- 238000000197 pyrolysis Methods 0.000 claims description 20

- 230000009172 bursting Effects 0.000 claims description 14

- 238000001125 extrusion Methods 0.000 claims description 14

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 12

- 239000005011 phenolic resin Substances 0.000 claims description 11

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 claims description 10

- 239000011230 binding agent Substances 0.000 claims description 10

- 229920001568 phenolic resin Polymers 0.000 claims description 10

- 125000003118 aryl group Chemical group 0.000 claims description 9

- 229920003086 cellulose ether Polymers 0.000 claims description 9

- 229920002379 silicone rubber Polymers 0.000 claims description 9

- 239000004945 silicone rubber Substances 0.000 claims description 9

- 239000001257 hydrogen Substances 0.000 claims description 8

- 229910052739 hydrogen Inorganic materials 0.000 claims description 8

- 239000007788 liquid Substances 0.000 claims description 8

- 239000000344 soap Substances 0.000 claims description 8

- 239000000835 fiber Substances 0.000 claims description 7

- RKTYLMNFRDHKIL-UHFFFAOYSA-N copper;5,10,15,20-tetraphenylporphyrin-22,24-diide Chemical compound [Cu+2].C1=CC(C(=C2C=CC([N-]2)=C(C=2C=CC=CC=2)C=2C=CC(N=2)=C(C=2C=CC=CC=2)C2=CC=C3[N-]2)C=2C=CC=CC=2)=NC1=C3C1=CC=CC=C1 RKTYLMNFRDHKIL-UHFFFAOYSA-N 0.000 claims description 6

- 238000001035 drying Methods 0.000 claims description 6

- 239000003365 glass fiber Substances 0.000 claims description 5

- 229920003986 novolac Polymers 0.000 claims description 5

- 230000000087 stabilizing effect Effects 0.000 claims description 5

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 4

- 125000003342 alkenyl group Chemical group 0.000 claims description 4

- 125000000217 alkyl group Chemical group 0.000 claims description 4

- 239000003822 epoxy resin Substances 0.000 claims description 4

- 239000007849 furan resin Substances 0.000 claims description 4

- 150000002431 hydrogen Chemical class 0.000 claims description 4

- 239000004014 plasticizer Substances 0.000 claims description 4

- 229920000647 polyepoxide Polymers 0.000 claims description 4

- 230000006641 stabilisation Effects 0.000 claims description 4

- 238000011105 stabilization Methods 0.000 claims description 4

- 229920006337 unsaturated polyester resin Polymers 0.000 claims description 4

- 229920000049 Carbon (fiber) Polymers 0.000 claims description 3

- 229920002472 Starch Polymers 0.000 claims description 3

- 239000004917 carbon fiber Substances 0.000 claims description 3

- 229920002678 cellulose Polymers 0.000 claims description 3

- 239000001913 cellulose Substances 0.000 claims description 3

- HIHIPCDUFKZOSL-UHFFFAOYSA-N ethenyl(methyl)silicon Chemical compound C[Si]C=C HIHIPCDUFKZOSL-UHFFFAOYSA-N 0.000 claims description 3

- 239000007791 liquid phase Substances 0.000 claims description 3

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 3

- LAQFLZHBVPULPL-UHFFFAOYSA-N methyl(phenyl)silicon Chemical compound C[Si]C1=CC=CC=C1 LAQFLZHBVPULPL-UHFFFAOYSA-N 0.000 claims description 3

- 229920000642 polymer Polymers 0.000 claims description 3

- 239000008107 starch Substances 0.000 claims description 3

- 235000019698 starch Nutrition 0.000 claims description 3

- 239000001993 wax Substances 0.000 claims description 2

- 235000014113 dietary fatty acids Nutrition 0.000 claims 1

- 239000000194 fatty acid Substances 0.000 claims 1

- 229930195729 fatty acid Natural products 0.000 claims 1

- 150000004665 fatty acids Chemical class 0.000 claims 1

- 238000002156 mixing Methods 0.000 claims 1

- 230000005855 radiation Effects 0.000 claims 1

- 238000007493 shaping process Methods 0.000 claims 1

- 239000004927 clay Substances 0.000 description 12

- 238000003763 carbonization Methods 0.000 description 10

- 239000006260 foam Substances 0.000 description 10

- 238000001179 sorption measurement Methods 0.000 description 10

- -1 polysiloxane Polymers 0.000 description 9

- 239000000463 material Substances 0.000 description 8

- 229920001296 polysiloxane Polymers 0.000 description 7

- 238000004364 calculation method Methods 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 5

- 239000011148 porous material Substances 0.000 description 5

- 239000007789 gas Substances 0.000 description 4

- 229910021397 glassy carbon Inorganic materials 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- 238000004088 simulation Methods 0.000 description 4

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 3

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 3

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- 239000005642 Oleic acid Substances 0.000 description 3

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000009472 formulation Methods 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 239000004094 surface-active agent Substances 0.000 description 3

- 229920003002 synthetic resin Polymers 0.000 description 3

- 239000000057 synthetic resin Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229920002153 Hydroxypropyl cellulose Polymers 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000003344 environmental pollutant Substances 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000001863 hydroxypropyl cellulose Substances 0.000 description 2

- 235000010977 hydroxypropyl cellulose Nutrition 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 239000000314 lubricant Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 231100000719 pollutant Toxicity 0.000 description 2

- 229920000151 polyglycol Polymers 0.000 description 2

- 239000010695 polyglycol Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000009423 ventilation Methods 0.000 description 2

- RPZANUYHRMRTTE-UHFFFAOYSA-N 2,3,4-trimethoxy-6-(methoxymethyl)-5-[3,4,5-trimethoxy-6-(methoxymethyl)oxan-2-yl]oxyoxane;1-[[3,4,5-tris(2-hydroxybutoxy)-6-[4,5,6-tris(2-hydroxybutoxy)-2-(2-hydroxybutoxymethyl)oxan-3-yl]oxyoxan-2-yl]methoxy]butan-2-ol Chemical compound COC1C(OC)C(OC)C(COC)OC1OC1C(OC)C(OC)C(OC)OC1COC.CCC(O)COC1C(OCC(O)CC)C(OCC(O)CC)C(COCC(O)CC)OC1OC1C(OCC(O)CC)C(OCC(O)CC)C(OCC(O)CC)OC1COCC(O)CC RPZANUYHRMRTTE-UHFFFAOYSA-N 0.000 description 1

- 101100434480 Arabidopsis thaliana AFB2 gene Proteins 0.000 description 1

- 101100449517 Arabidopsis thaliana GRH1 gene Proteins 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- 235000013162 Cocos nucifera Nutrition 0.000 description 1

- 244000060011 Cocos nucifera Species 0.000 description 1

- 229920000896 Ethulose Polymers 0.000 description 1

- 239000001859 Ethyl hydroxyethyl cellulose Substances 0.000 description 1

- 229920000663 Hydroxyethyl cellulose Polymers 0.000 description 1

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 1

- 229920001479 Hydroxyethyl methyl cellulose Polymers 0.000 description 1

- 229920005830 Polyurethane Foam Polymers 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 101100434479 Saccharomyces cerevisiae (strain ATCC 204508 / S288c) AFB1 gene Proteins 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- DPXJVFZANSGRMM-UHFFFAOYSA-N acetic acid;2,3,4,5,6-pentahydroxyhexanal;sodium Chemical compound [Na].CC(O)=O.OCC(O)C(O)C(O)C(O)C=O DPXJVFZANSGRMM-UHFFFAOYSA-N 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 239000002671 adjuvant Substances 0.000 description 1

- 230000000274 adsorptive effect Effects 0.000 description 1

- OQIQSTLJSLGHID-WNWIJWBNSA-N aflatoxin B1 Chemical compound C=1([C@@H]2C=CO[C@@H]2OC=1C=C(C1=2)OC)C=2OC(=O)C2=C1CCC2=O OQIQSTLJSLGHID-WNWIJWBNSA-N 0.000 description 1

- WWSYXEZEXMQWHT-WNWIJWBNSA-N aflatoxin B2 Chemical compound C=1([C@@H]2CCO[C@@H]2OC=1C=C(C1=2)OC)C=2OC(=O)C2=C1CCC2=O WWSYXEZEXMQWHT-WNWIJWBNSA-N 0.000 description 1

- 229930020125 aflatoxin-B1 Natural products 0.000 description 1

- 238000007605 air drying Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000008346 aqueous phase Substances 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 239000000440 bentonite Substances 0.000 description 1

- 229910000278 bentonite Inorganic materials 0.000 description 1

- SVPXDRXYRYOSEX-UHFFFAOYSA-N bentoquatam Chemical compound O.O=[Si]=O.O=[Al]O[Al]=O SVPXDRXYRYOSEX-UHFFFAOYSA-N 0.000 description 1

- 238000010000 carbonizing Methods 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 239000003610 charcoal Substances 0.000 description 1

- 239000003245 coal Substances 0.000 description 1

- 230000001609 comparable effect Effects 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 235000019326 ethyl hydroxyethyl cellulose Nutrition 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- HDNHWROHHSBKJG-UHFFFAOYSA-N formaldehyde;furan-2-ylmethanol Chemical compound O=C.OCC1=CC=CO1 HDNHWROHHSBKJG-UHFFFAOYSA-N 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 1

- 229920003063 hydroxymethyl cellulose Polymers 0.000 description 1

- 229940031574 hydroxymethyl cellulose Drugs 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical class C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 229920000609 methyl cellulose Polymers 0.000 description 1

- 239000001923 methylcellulose Substances 0.000 description 1

- 235000010981 methylcellulose Nutrition 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 235000019812 sodium carboxymethyl cellulose Nutrition 0.000 description 1

- 229920001027 sodium carboxymethylcellulose Polymers 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 210000002023 somite Anatomy 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 238000013022 venting Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28014—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their form

- B01J20/28026—Particles within, immobilised, dispersed, entrapped in or on a matrix, e.g. a resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/02—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material

- B01J20/20—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material comprising free carbon; comprising carbon obtained by carbonising processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28014—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their form

- B01J20/28042—Shaped bodies; Monolithic structures

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B32/00—Carbon; Compounds thereof

- C01B32/30—Active carbon

- C01B32/354—After-treatment

- C01B32/382—Making shaped products, e.g. fibres, spheres, membranes or foam

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Analytical Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Dispersion Chemistry (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Carbon And Carbon Compounds (AREA)

Abstract

Mechanisch stabiler, poröser Aktivkohleformkörper, dadurch gekennzeichnet, dass der Aktivkohleformkörper eine karbonisiertes Harz und pyrolysiertes Silikonharz umfassende Gerüststruktur aufweist, in die Aktivkohlepartikel eingebettet sind, und wobei der Aktivkohleformkörper weniger als 10 Gew.-% gebranntes Keramik- und/oder Feuerfestmaterial, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei der Aktivkohleformkörper etwa 20 Gew.-% bis etwa 50 Gew.-% karbonisiertes Harz, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei der Aktivkohleformkörper etwa 2 Gew.-% bis etwa 20 Gew.-% pyrolysiertes Silikonharz, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei der Aktivkohleformkörper etwa 30 Gew.-% bis etwa 50 Gew.-% Aktivkohle, bezogen auf des Gesamtgewicht des Aktivkohleformkörpers, enthält.

Description

- Die Erfindung betrifft einen mechanisch stabilen, porösen Aktivkohleformkörper, ein Verfahren zur Herstellung desselben sowie ein Filtersystem.

- Aus der

DE 101 04 882 A1 ist ein Aktivkohleformkörper mit einem sehr hohen Aktivkohleanteil und einem entsprechend hohen Adsorptionsvermögen bekannt. Die Aktivkohle wird dabei über pyrolysiertes Phenolharz gebunden. Als Füllstoff bzw. auch als Extrusionshilfsmittel wird bei der Herstellung dieses Aktivkohleformkörpers der Ausgangsmischung Ton zugesetzt. Der Ton sintert jedoch bei den angelegten Pyrolysetemperaturen nicht zusammen. Da kein separates Bindemittel für den Ton zugesetzt wird, weist der aus derDE 101 04 882 A1 bekannte Aktivkohleformkörper keine allzu hohe mechanische Stabilität auf. Aufgrund der geringen mechanischen Stabilität eignet sich der gemäß der Lehre derDE 101 04 882 A1 hergestellte Aktivkohleformkörper nicht für einen dauerhaften und zuverlässigen Einsatz in einem Kraftfahrzeug. - Um die mechanische Stabilität des aus der

DE 101 04 882 A1 bekannten Formkörpers zu erhöhen, könnte man annehmen, dass eine Erhöhung des Harzanteils bei entsprechender Verringerung des Tonanteils zu einer Verbesserung der mechanischen Stabilität führen müsste. Bei der Herstellung von Aktivkohleformkörpern werden üblicherweise die einzelnen Komponenten miteinander vermengt und nachfolgend extrudiert. Da Aktivkohle jedoch kein plastisches Verhalten zeigt, ist Aktivkohle als solche nicht extrudierbar. Der gemäß der Lehre derDE 101 04 882 A1 zugesetzte Ton bewirkt, dass eine Extrusion der Ausgangsmischung möglich ist. Bei Absenkung des Anteils an Ton in der Ausgangsmischung verliert diese ihre Extrusionsfähigkeit. Insofern ist es nicht möglich, den Harzanteil zu Lasten des Tonanteils zu erhöhen, um einen gegebenenfalls mechanisch stabileren Formkörper herzustellen, da eine solche Ausgangsmischung nicht mehr extrusionsfähig ist. -

US 5,543,096 offenbart ein Verfahren zur Herstellung eines Aktivkohleformkörpers aus einer Naßmischung mit Aktivkohle, 2 bis 10% organischem Binder, 0 bis 4% Polyvinylalkohol, 5 bis 40% Bentonit-Ton und 10 bis 50% Silikonharz. - Von der Kraftfahrzeugindustrie werden jedoch zunehmend Filtersysteme mit geringeren Abmessungen, höherer Kapazität für Schadstoffe und verbesserter Stabilität gefordert. Insbesondere bei Tankentlüftungssystemen für Kraftfahrzeuge wird der zu Verfügung stehende Bauraum beispielsweise bei den heutzutage gebauten kleinen zwei- oder viersitzigen „Stadtautos” immer weniger. Im Hinblick auf die erhöhten ökologischen Anforderungen – insbesondere im Hinblick auf die dampfförmige Abgabe von Kraftstoffen aus Kraftfahrzeugen – ist es erforderlich, dass die verkleinerten Filtersysteme auch über eine entsprechende Adsorptionskapazität verfügen. Darüber hinaus ist es wünschenswert, dass die Lebensdauer der Filtersysteme durch Erhöhung der mechanischen Stabilität verbessert wird.

- Es besteht mithin ein Bedarf nach einem Filtersystem mit verbesserter Stabilität und erhöhtem Adsorptionsvermögen.

- Die der Erfindung zugrunde liegende Aufgabe wird durch einen mechanisch stabilen, porösen Aktivkohleformkörper gemäß Anspruch 1 gelöst.

- Bevorzugte Weiterbildungen sind in den Ansprüchen 2 bis 15 angegeben. Die Aufgabe der Erfindung wird des weiteren durch ein Filtersystem gelöst, das einen erfindungsgemäßen Aktivkohleformkörper aufweist.

- Der Erfinder der vorliegenden Erfindung hat überraschend herausgefunden, dass ein Aktivkohleformkörper mit verbesserter mechanischer Stabilität und erhöhtem Adsorptionsvermögen erhalten werden kann, wenn einer Ausgangsmischung neben Aktivkohlepartikeln und karbonisierbarem Harz pyrolysierbares Silikonharz zugesetzt wird. Das Silikonharz erhöht überraschenderweise die Plastizität der Ausgangsmischung, so dass diese über herkömmliche Formverfahren, insbesondere durch Extrusion, verarbeitbar ist. Bei Verwendung von Silikonharz in der Ausgangsmischung zur Herstellung des erfindungsgemäßen Aktivkohleformkörpers ist ein Zusatz an Ton, wie dies gemäß der

DE 101 04 882 A1 in einem erhöhtem Umfang bis zu 50 Gew.-% erforderlich ist, nicht notwendig. Ein Zusatz an Silikonharz ermöglicht äußerst vorteilhaft eine Verarbeitung der Ausgangmischung durch Extrusion, ohne dass Ton der Ausgangsmischung zugesetzt wird. - Bei dem erfindungsgemäßen Aktivkohleformkörper kann mithin sowohl der Aktivkohleanteil als auch der Anteil an karbonisiertem Harz erhöht sein, wobei während der Herstellung dieses Aktivkohleformkörpers eine Verarbeitbarkeit mittels Extrusion durch Zusatz von Silikonharz möglich ist.

- Durch Verwendung von Silikonharz kann weiterhin der Zusatz von im Stand der Technik notwendiger Hilfsmittel wie Plastifizierer, beispielsweise Ölsäure, oder Gleitmittel, belspielsweise Glycerin und Seife, deutlich verringert werden. Durch die Verringerung der üblicherweise notwendigen weiteren Zusätze wie Plastifizierer und Gleitmittel ist es weiter möglich, den Anteil an Aktivkohle und an karbonisiertem Phenolharz in dem erfindungsgemäßen Aktivkohleformkörper zu erhöhen.

- Gemäß einer bevorzugten Ausführungsform der Erfindung liegt des Silikonharz als flüssiges Silikonharz vor. Beispielsweise kann das flüssige Silikonharz ein Polysiloxan sein.

- Gemäß einer weiteren bevorzugten Ausführungsform liegt das Silikonharz pulverförmig vor.

- Es hat sich gezeigt, dass es vorteilhaft sein kann, flüssiges und pulverartiges Polysiloxan nebeneinander in der Ausgangsmischung zu verwenden. Es hat sich ferner gezeigt, dass bei Verwendung von pulverförmigen Polysiloxan die Dichte des hergestellten Aktivkohleformkörpers erhöht werden kann. Hierdurch lassen sich die Sorptionselgenschaften des erfindungsgemäßen Aktivkohleformkörpers weiter verbessern.

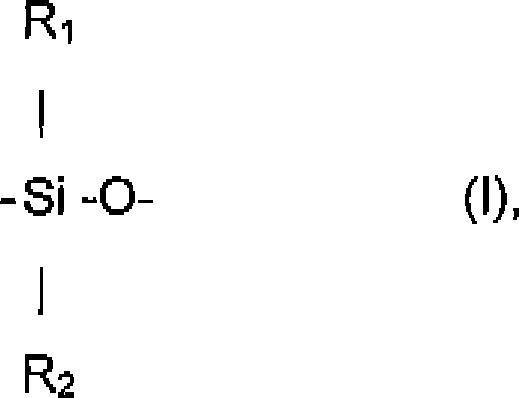

- Gemäß einer bevorzugten Ausführungsform der Erfindung ist das Silikonharz ein Polymer, enthaltend eine Mehrzahl von Einheiten gemäß Formel I, wobei R1 und R2 jeweils gleich oder verschieden sein können und jeweils für Alkyl, Alkenyl oder Aryl, die jeweils substituiert oder unsubstituiert sein können, oder für Wasserstoff stehen, mit der Maßgabe, dass R1 und R2 nicht zugleich für Wasserstoff stehen. Das einzusetzende Silikonharz kann mithin auch als Polyorganosiloxan bezeichnet werden. Die endständigen Gruppen, die in Formel I nicht gezeigt sind, können beispielsweise durch Formel II wiedergegeben werden: R1, R2 und R3 können jeweils gleich oder verschieden sein und für Alkyl, Alkenyl oder Aryl, die jeweils substituiert oder unsubstituiert sein können, oder für Wasserstoff stehen, mit der Maßgabe, dass wenigstens eines von R1, R2 oder R3 nicht für Wasserstoff steht.

- Gemäß einer bevorzugten Ausführungsform ist das Silikonharz aus der Gruppe ausgewählt, die aus Methyl-Silikon-Kautschuk, Dimethyl-Silikon-Kautachuk, Methyl-Phenyl-Silikon-Kautschuk, Methyl-Vinyl-Silikon-Kautschuk oder Mischungen davon besteht.

- Gemäß einer weiteren bevorzugten Ausführungsform liegt das Silikonharz in pyrolysiertem Zustand im wesentlichen als SiO2-Gerüststruktur vor.

- Bei Karbonisierung des verwendeten Harzes pyrolysiert ebenso das zugesetzte Silikonharz unter Ausbildung einer SiO2-Gerüststruktur. Die sich während der Pyrolyse ausbildende SiO2-Gerüstruktur kann auch zur Bindung von Aktivkohlepartikeln beitragen. Weiterhin erhöht die sich ausbildende SiO2-Gerüststruktur vorteilhafterweise auch die mechanische Stabilität des erfindungsgemäßen Aktivkohleformkörpers.

- Gemäß einer weiteren bevorzugten Ausführungsform weist das Harz aromatische Kerne auf. Weiterhin ist bevorzugt, dass das Harz aus der Gruppe ausgewählt ist, die aus Phenolharz, Furanharz, Epoxidharz, ungesättigtem Polyesterharz und Mischungen davon besteht. Vorzugsweise ist das Phenolharz ein Novolak.

- Es hat sich gezeigt, dass bei Verwendung von Harzen mit aromatischen Kernen bei der Pyrolyse eine für die vorliegenden Zwecke besonders geeignete poröse Kohlenstoffstruktur entsteht. Diese Kohlenstoffstruktur fixiert zum einen zuverlässig die Aktivkohlepartikel und ermöglicht aufgrund der porösen Struktur einen Zugang von zu adsorbierenden Stoffen zu den Aktivkohlepartikeln. Darüber hinaus scheint die derart hergestellte Kohlenstoffstuktur selbst über ein gewisses Sorptionsvermögen zu verfügen.

- Es hat sich herausgestellt, dass eine hervorragende Einbettung bzw. Fixierung von Aktivkohlepartikeln in die durch Karbonisierung von, bevorzugt synthetischem, Harz entstehende dreidimensionale Gerüststruktur erfolgt.

- Vorzugsweise sind die Aktivkohlepartikel im wesentlichen vollständig durch das karbonisierte Harz gebunden.

- Der erfindungsgemäße Aktivkohleformkörper enthält weniger als etwa 10 Gew.-% gebranntes Keramik- und/oder Feuerfestmaterial, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers.

- Durch den geringen Anteil an gebranntem Keramik- und/oder Feuerfestmaterial in der Ausgangsmischung zur Herstellung des erfindungsgemäßen Aktivkohleformkörpers kann der Anteil von zu karbonisierendem Harz und von Aktivkohlepartikeln erhöht werden, um den erfindungsgemäßen Aktivkohleformkörper mit erhöhter mechanischer Stabilität und verbessertem Adsorptionsvermögen bereitzustellen.

- Der erfindungsgemäße Aktivkohleformkörper enthält etwa 20 Gew.-% bis etwa 50 Gew.-% karbonisiertes Harz.

- Der erfindungsgemäße Aktivkohleformkörper enthält etwa 2 Gew.-% bis etwa 20 Gew.-% pyrolysiertes Silikonharz enthält.

- Die vor- und nachstehenden Angaben in Gew.-% beziehen sich jeweils auf das Gesamtgewicht des Aktivkohleformkörpers, sofern nicht anders angegeben.

- Der erfindungsgemäße Aktivkohleformkörper enthält etwa 30 Gew.-% bis etwa 50 Gew.-% Aktivkohle, wobei sich diese Angaben in Gew.-% wieder auf das Gesamtgewicht des Aktivkohleformkörpers beziehen.

- Die aus der Karbonisierung von Harz, vorzugsweise synthetischem Harz, entstehende Gerüststruktur bindet vorzugsweise die Aktivkohle bzw. Aktivkohlepartikel. Die Aktivkohle bzw. die Aktivkohlepartikel werden in das bei der Karbonisierung des Harzes entstehende poröse Kohlenstoff-Gerüst teilweise eingebettet bzw. daran fixiert, so dass eine abriebfeste, mechanisch stabile Struktur mit sehr gutem Sorptionsvermögen entsteht. Ein durch Karbonisierung aus Harz entstehender poröser Kohlenstoff wird auch als glasartiger Kohlenstoff oder Glaskohlenstoff bzw. im englischen als Glass-like carbon bezeichnet.

- Die durch die Pyrolyse von Silikonharz entstehende SiO2-Gerüststruktur kann auch zu einer Bindung, Fixierung oder Einbettung von Aktivkohlepartikeln führen. Darüber hinaus wird über die entstehende SiO2-Gerüststruktur auch eine Stabilisierung des bereitgestellten Aktivkohleformkörpers bewirkt.

- Bei der Herstellung des erfindungsgemäßen Aktivkohleformkörpers wird vorzugsweise kein Ton zugesetzt. Es hat sich gezeigt, dass es bei Verwendung von Keramik- und/oder gebranntem Feuerfestmaterial anstelle des im Stand der Technik üblicherweise verwendeten Tones es bei der Herstellung des erfindungsgemäßen Aktivkohleformkörpers zu einer Reduzierung des Wassergehaltes in dem gesamten Ansatz und damit zu einer Verringerung des Trocknungsschrumpfes kommt. Vorzugsweise wird als Keramikmaterial und/oder gebranntem Feuerfestmaterial Schamotte verwendet.

- Bei einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung enthält der Aktivkohleformkörper Stabilisierungsfasern. Als Stabilisierungsfasern können beispielsweise Glasfasern und/oder Karbonfasern verwendet werden. Der Zusatz von Stabilisierungsfaser verbessert vorteilhafterweise die mechanische Stabilität des erfindungsgemäßen porösen Aktivkohleformkörpers.

- Es hat sich gezeigt, dass eine Kanalstruktur eine ausreichend große Oberfläche zur Aufnahme von zu adsorbierenden Stoffen, üblicherweise Schadstoffen bereitstellt, wobei zugleich diese Struktur eine zufriedenstellende mechanische Stabilität aufweist.

- Gemäß einer bevorzugten Ausführungsform weist der erfindungsgemäße Aktivkohleformkörper eine Kanalstruktur auf. Die Kanalstruktur kann durchgängige und/oder nicht-durchgängige Kanäle aufweisen, wobei diese geradlinig und/oder nicht-geradlinig, wie beispielsweise gewellt, sein können. Der Aktivkohleformkörper liegt mithin vorzugsweise als Formkörper mit durchgängigen Kanälen vor. Die Kanäle sind vorzugsweise geradlinig.

- Die Kanäle können jede beliebige geometrisch regelmäßige und/oder unregelmäßige, d. h. allgemeine, Form aufweisen. Als günstige Form eines Kanalquerschnitts hat sich sich geometrisch regelmäßige Form erwiesen, insbesonders eine tetragonale, vorzugsweise quadratische, hexagonale, oktogonale und/oder kreisförmige Form.

- Unter der Form eines Kanalquerschnitts wird die Form des Querschnitts eines einzelnen Kanals verstanden, wobei der Querschnitt senkrecht zur Kanalachse steht, Bei nicht-geradlinigen Kanälen ist die Kanalachse nicht-geradlinig. Die Form des Kanalquerschnitts der einzelnen Kanäle wird im Folgenden einfach als Kanalform bezeichnet.

- Die Erfinder haben herausgefunden, dass die Kanalform einen Einfluss auf den Strömungswiderstand des Aktivkohleformkörpers hat. Dabei hat sich gezeigt, dass sich bei einem durch den Aktivkohleformkörper durchgeleiteten Gas, abhängig von der Kanalform, Bereiche mit unterschiedlicher Strömungsgeschwindigkeit ausbilden, Das bedeutet, dass sich abhängig von der Kanalform ein Strömungswiderstand einstellt. Dieser Strömungswiderstand kann gemessen werden, indem man den Druck des Gases vor dem Einströmen in den Aktivkohleformkörper und nach Ausströmen aus dem Aktivkohleformkörper aufzeichnet. Der Druckabfall der Strömung ist dann ein Maß für den Strömungswiderstand in dem Aktivkohleformkörper.

- Die Innenwandflächen der einzelnen Kanäle wirken als Reibungsflächen und sind in erheblichem Maße für den Druckabfall verantwortlich. Es zeigt sich, dass bei gleicher Summe der Flächen der Kanalquerschnitte der Druckabfall von der Kanalform abhängig ist.

- Die Fläche des Querschnitts eines einzelnen Kanals wird im Folgenden als Kanalquerschnittsfläche bezeichnet. Die Summe der Kanalquerschnittsflächen wird im Folgenden als offene Fläche bezeichnet.

- Ferner wird unter Reibungsfläche die Innenwandfläche des Kanals verstanden. Bei einer kreisförmigen Kanalform ist die Reibungsfläche kleiner als für alle anderen Kanalformen gleicher Kanalquerschnittsfläche.

- Beim Durchströmen eines Gases durch einen Aktivkohleformkörper mit einer quadratischen Kanalform stellen sich in den Eckbereichen niedrigere Strömungsgeschwindigkeiten im Vergleich zu Strömungsgeschwindigkeiten nahe der Kanalachse ein. Je stärker sich die Kanalform einer kreisförmigen Kanalform annähert, umso kleiner werden die Bereiche mit niedrigen Strömungsgeschwindigkeiten. Eine regelmäßig hexagonale Kanalform kommt einer kreisförmigen Kanalform nahe, wobei sich bei der regelmäßig hexagonalen Kanalform auch die offene Fläche optimieren lässt und mithin eine große offene Fläche erreicht werden kann.

- Bei Vergleichsmessungen hat sich herausgestellt, dass ein Aktivkohleformkörper, der eine regelmäßig hexagonale Kanalform aufweist, einen geringeren Strömungswiderstand verglichen mit einem Aktivkohleformkörper, der eine quadratische bzw. tetragonale Kanalform gleicher Kanalquerschnittsfläche aufweist, hat.

- Somit ist der Druckabfall in einem Aktivkohleformkörper, der Kanäle mit einer hexagonalen Kanalform aufweist, geringer als bei einem Aktivkohleformkörper, der Kanäle mit einer tetragonalen Kanalform aufweist.

- Bei einer bevorzugten Ausführungsform weist mithin der Aktivkohleformkörper eine regelmäßig hexagonale Kanalform, d. h. eine Honigwabenstruktur, auf.

- Bei einer weiteren Ausführungsform weist der Aktivkohleformkörper bevorzugt Kanäle mit einem tetragonalen Kanalquerschnitt auf, da ein solcher Aktivkohleformkörper auf den herkömmlichen Extrudern hergestellt werden kann.

- Der erfindungsgemäße Aktivkohleformkörper weist einen außerordentliche mechanische Stabilität auf. Ein Aktivkohleformkörper mit einer zylindrischen Form, bei der der Durchmesser 30 mm, die Länge 100 mm sowie die Zelligkeit 200 cpsi, d. h. 200 Kanälen (mit annähernd quadratischen oder regelmäßig hexagonalen Querschnitt) pro Quadratzoll beträgt und die Kanäle durchgängig sind, weist eine Berstkraft parallel zur Erstreckungsrichtung der Kanäle auf, die wenigstens 2000 N, vorzugsweise wenigstens 2500 N, beträgt. Weiterhin ist bevorzugt, dass die Berstkraft wenigstens 3000 N, weiter bevorzugt wenigstens 3500 N oder wenigstens 4000 N, beträgt.

- Ein erfindungsgemäßer Aktivkohleformkörper mit den vorstehend angegebenen Abmessungen weist auch eine verbesserte Berstkraft senkrecht zur Erstreckungsrichtung der Kanäle auf. Vorzugsweise beträgt die Berstkraft wenigstens 200 N, weiter bevorzugt wenigstens 400 N.

- Die der Erfindung zugrunde liegende Aufgabe wird auch durch ein Verfahren zur Herstellung eines mechanisch stabilen, porösen Aktivkohleformkörpers gemäß Anspruch 17 gelöst.

- Bevorzugte Ausführungsformen des erfindungsgemäßen Verfahren sind in den Ansprüchen 18 bis 28 angegeben.

- Als Flüssigphase wird im Schritt (a) vorzugsweise eine wässrige Phase bzw. Wasser verwendet. Über die Menge an zugegebenen Wasser wird die Viskosität der Mischung eingestellt. Die Plastizität der Mischung bzw. Ausgangszusammensetzung wird ferner durch das zugesetzte Silikonharz, vorzugsweise Polysiloxan, eingestellt.

- Obgleich das zugesetzte Silikonharz, vorzugsweise Polyorganosiloxan, der Ausgangsmischung eine ausreichende Plastizität bzw. Extrusionsfähgikei verleiht, können selbstverständlich weitere Hilfsmittel zugesetzt werden. Beispielsweise kann der Mischung Wachs zugesetzt werden, um eine gute Gleitfähigkeit der einzelnen Partikel zueinander zu bewirken, d. h. um die sogenannte innere Gleitfähigkeit zu verbessern. Eine verbesserte innere Gleitfähigkeit unterstützt eine homogene Verteilung der einzelnen Bestandteile während der Extrusion der Ausgangsmasse im Mundstück des Extruders. Des weiteren können äußerst vorteilhaft durch Erhöhung der inneren Gleitfähigkeit lokale Staueffekte in einzelnen Kanälen des Mundstücks beim Extrudieren vermieden werden.

- Auch kann Tensid oder Seife im Schritt (a) zu der Ausgangsmasse zugesetzt werden, um das Gleiten der Masse im Extruder bzw. am Werkszeug zu verbessern. Eine vergleichbare Wirkung ist erzielbar, wenn 10–50 Gew.-% des Tensid- bzw. Seifenanteils durch Graphitpulver ersetzt werden.

- Aufgrund der guten plastifizierenden Wirkung des zugesetzten Silikonharzes kann der Anteil von weiteren Hilfsmitteln überraschenderweise verringert werden. Insofern kann die Mischung prozentual mehr Aktivkohle und karbonisierbares Harz enthalten, als dies bislang im Stand der Technik möglich war.

- Zur Verbesserung der Festigkeit des nach der Extrusion erhaltenen Grünkörpers wird vorzugsweise ein Bindemittel, beispielsweise Flüssigstärke, Celluloseether oder ein Cellulosederivat, beispielsweise Methylhydroxypropylcellulose, zugesetzt.

- Der Celluloseether bindet das im Schritt (a) zugesetzte Wasser außerhalb der Aktivkohle und trägt somit zur Stabilisierung des Grünkörpers bei. Darüber hinaus fördert das Grünkörper-Bindemittel auch die Homogenisierung der aus Aktivkohle, dem gegebenenfalls zugesetzten Keramik- bzw. Feuerfestmaterial, Silikonharz und der aus, bevorzugt synthetischem, karbonisierbarem Herz bestehenden Ausgangsmischung, in dem es einer aufgrund der unterschiedlichen Dichten zurückzuführenden Trennung der Ausgangsmischung entgegenwirkt.

- Als Celluloseether können beispielsweise Methylcellulose, Ethylhydroxyethylcellulose, Hydroxybutylcellulose, Hydroxybutylmethylcellulose, Hydroxyethylcellulose, Hydroxymethylcellulose, Hydroxypropylcellulose, Methylhydroxypropylcellulose, Hydroxyethylmethylcellulose, Natriumcarboxymethylcellulose und Mischungen davon verwendet werden.

- Vorzugsweise beträgt die Menge an zugesetzten Grünkörper-Bindemittel beispielsweise Celluloseether, bezogen auf die Gesamtmasse der Ausgangsmischung, nicht mehr als etwa 5 Gew.-%. Anderenfalls besteht die Gefahr dass bei der Pyrolyse des extrudierten Aktivkohleformkörpers durch das Herausbrennen des Grünkörper-Bindemittels zu große Defekte in Form von Makroporosität entstehen.

- Vorzugsweise werden beim Hinzugeben des Wassers zur Einstellung der Viskosität der im Schritt (a) bereitgestellten extrudierten Masse bis zu 20 Gew.-% des Wassers mit einem Teil des Celluloseethers vermischt zugegeben. Auf diese Weise kann vorteilhaft eine zu starke Adsorption des Wassers in der bzw. an die Aktivkohle vermieden werden.

- Nach dem Formen, vorzugsweise Extrudieren, der in Schritt (a) erhaltenen Masse zu einem Formkörper wird dieser vorzugsweise auf die gewünschte Länge zugeschnitten und vorzugsweise nachfolgend getrocknet. Die Trocknung erfolgt nachträglich bevorzugt mit Mikrowellentechnik bzw. durch Kombination der Mikrowellentechnik mit konventioneller Umlufttrocknung bei Temperaturen von etwa 50° bis etwa 80°C. Selbstverständlich können auch andere Trocknungsverfahren, wie beispielsweise Mikrowellentechnik verwendet werden.

- Es hat sich gezeigt, dass es von Vorteil ist, wenn die Feuchte permanent und schnell abgeführt wird, um eine Reißen des extrudierten Formkörpers während des Trocknungsvorganges zu vermeiden. Vorzugsweise wird der Formkörper getrocknet, bis der Wassergehalt 2,5 Gew.-% oder weniger beträgt.

- Im Schritt (d) wird der in Schritt (c) getrocknete Formkörper zunächst vorzugsweise auf eine Temperatur, die oberhalb der Schmelztemperatur des, bevorzugt synthetischen, Harzes liegt, zur Bereitstellung eines vorgehärteten Grünkörpers erwärmt. Bei diesem Erwärmungsschritt schmilzt das in Schritt (a) zugesetzte. bevorzugt synthetische, Harz und bettet die Aktivkohlepartikel in die entstehende Schmelze ein.

- Die Pyrolyse wird gemäß einer bevorzugten Ausführungsform in einer Inertgasatmosphäre durchgeführt. Vorzugsweise wird Stickstoff als Inertgas verwendet.

- Als Harze werden vorzugsweise die oben erwähnten Harze mit aromatischen Kernen sowie synthetische Harze verwendet. Als sehr geeignet haben sich Phenolharze, Furanharze, Epoxidharze, ungesättigte Polyesterharze sowie Mischungen davon erwiesen. Vorzugsweise werden Novolakharze verwendet.

- Gemäß einer bevorzugten Ausführungsform wird das Harz im Schritt (a) in Pulverform zugegeben. Dies bewirkt äußerst vorteilhaft, dass die Poren der Aktivkohlepartikel nicht durch das Harz belegt oder verschlossen werden, solange das Harz nicht geschmolzen ist. Um eine ausreichende Einbettung der Aktivkohlepartikel und damit eine Fixierung der Aktivkohlepartikel in der bei der Karbonisierung des, vorzugsweise synthetischen, Harzes entstehenden Kohlenstoffgerüststruktur zu bewirken, saute die Menge an Harz im Verhältnis zum verwendeten Aktivkohlemenge ausreichend groß gewählt werden.

- Wähnend des Pyrolyseschrittes (d) wird die Temperatur soweit erhöht, bis eine Karbonisierung des verwendeten Harzmateriales erfolgt. Während der Karbonisierung des Harzmateriales bildet sich eine poröse, feste Kohlenstoffstruktur aus, die auch als glasartiger Kohlenstoff, Glaskohlenstoff oder Glass-like Carbon bezeichnet wird. Die Aktivkohlepartikel sind dann vorzugsweise In diesem porösen Kohlenstoffgerüst fixiert. Die gegebenenfalls mit Harzmaterial belegten Poren der Aktivkohle werden durch die Karbonisierung und Ausbildung eines porösen Kohlenstoffgerüstes wieder für Adsorptionszwecke zugänglich.

- Die Pyrolyse bzw. die Karbonisierung des karbonisierbaren Harzes wird vorzugsweise bei einer Endtemperatur durchgeführt, die in einem Bereich von etwa 350°C bis etwa 550°C, vorzugsweise bei etwa 450°C, liegt. Die Endtemperatur wird dabei vorzugsweise für einen Zeitraum von etwa 60 min. bis etwa 80 min. gehalten.

- Das Ende der Pyrolyse des Harzmateriales kann durch Überwachung der abrauchenden Pyrolyseprodukte kontrolliert wird. Sobald im wesentlichen keine neuen Zersetzungsprodukte mehr entstehen, ist die Pyrolyse bzw. Karbonisierung abgeschlossen.

- Während der Pyrolyse werden die gegebenenfalls zugesetzten Hilfsmittel wie beispielsweise Wachs, Tensid oder Seife, Celluloseether oder Stärke ebenfalls karbonisiert bzw. zersetzt.

- Für die Ausbildung des SiO2-Gerüstes aus dem Silikonharz während der Pyrolyse hat sich eine Endtemperatur von 750°C als besonders vorteilhaft erwiesen, da bei dieser Endtemperatur die höchsten mechanischen Festigkeiten im fertigen Formkörper erreicht werden.

- Die Sorptionseigenschaften des gemäß dem erfindungsgemäßen Verfahren herstellbaren Aktivkohleformkörpers können auch über die Eigenschaften der Aktivkohle beeinflusst werden. Wesentliche Parameter sind hierbei die Porengröße, Porengrößenverteilung und die aktive Oberfläche der eingesetzten Aktivkohle sowie die Partikelgröße und Partikelgrößenverteilung der Aktivkohle. Bei dieser Erfindung sind alle Aktivkohletypen einsetzbar. So wurde sowohl eine mikroporöse Kokosnusskohle mit mehr als 95% Mikroporenanteil und einer BET-Oberfläche von 1200 m2/g eingesetzt als auch eine mesoporöse Holzkohle mit einem mesoporen Anteil von mehr als 50% und einer BET-Oberfläche von 2000 m2/g.

- Erstere wird vorzugsweise in der Kabinenluftfiltration zur Geruchsbeseitigung eingesetzt und letztere bevorzugt in der Tankentlüftung und der Lösungsmittelrückgewinnung. Wesentlich ist, dass in beiden Fällen die Porenstruktur auch in dem fertigen Formkörper erhalten bleibt.

- Vorzugsweise wird als synthetisches Harzmaterial ein pulverförmiges Novolak-Material verwendet, das ein teilweise vernetztes Phenolformaldehydharz ist und einen Schmelzpunkt zwischen etwa 80 und 160°C, insbesondere zwischen etwa 100°C und 140°C, aufweist.

- Der Anteil von gegebenenfalls zugesetzten Stabilisierungsfasern kann in Abhängigkeit von den weiteren Komponenten gewählt werden. Der Schmelzpunkt der zugesetzten Fasern sollte hierbei oberhalb der maximal eingestellten Pyrolysetemperatur liegen, damit diese nicht während der Pyrolyse schmelzen. Sofern der Mischung in Schritt (a) zusätzlich Glasmehl oder Glasfrittenmaterial zugesetzt wird, so ergibt sich zwischen den Glasfasern eine zusätzliche Quervernetzung im Endprodukt. Vorzugsweise werden zur mechanischen Stabilisierung des Endproduktes der in Schritt (a) bereitgestellten Mischung etwa 10 Gew.-%, bezogen auf das Gewicht der Aktivkohle, Glasfasern und Glasfritten zugegeben.

- Die vorliegende Erfindung wird nachfolgend anhand von Beispielen und unter Bezug auf die beigefügten Figuren näher erläutert. Die Beispiele dienen ausschließlich der weiteren Erläuterung und sind nicht als Beschränkung zu verstehen.

- Figuren:

-

1 zeigt ein Diagramm mit den Gewichtsanteilen von Aktivkohle, karbonisiertem Harz, gebrannter Keramik und SiO2 (pyrolysiertem Silikonharz) von zwei Ausführungsbeispielen (AFB1 und AFB2) im Vergleich zum Stand der Technik (DE 10104 882 A1 ). -

2 zeigt die Berstkraft parallel zur Erstreckung der Kanäle bzw. senkrecht zur Erstreckung der Kanäle von Ausführungsbeispiel 1 (AFB 1) und Ausführungsbeispiel 2 (AFB 2) im Vergleich zum Stand der Technik (DE 101 04 882 ). -

3 zeigt die Arbeitskapazität bzw. Restbeladung (in [g]) der Aktivkohlefilter von Ausführungsbeispiel 1 (AFB 1) bzw. Ausführungsbeispiel 2 (AFB 2) und einem Filter, der nach der in Tabelle 1 angegebenen Vergleichsrezeptur in Anlehnung an dieDE 101 04 882 hergestellt wurde und die gleiche Zelldichte und Außenabmaße aufweist wie die Filter aus AFB 1 und AFB 2. -

4 zeigt die Durchbruchkurven von n-Butan für ein Schaumsystem und einen erfindungsgemäßen 400-Zeller, jeweils für eine Filtertiefe von 40 mm. -

5 stellt einen Kanalquerschnitt einer quadratischen Kanalform nach einer CFD-Simulationsrechnung dar. -

6 stellt einen Kanalquerschnitt einer regelmäßig hexagonalen Kanalform nach einer CFD-Simulationsrechnung dar. -

7 zeigt ein Diagramm einer experimentellen Druckabfallsmessung. - In

1 sind die relativen Anteile von Aktivkohle, karbonisiertem Harz, gebrannter Keramik bzw. des aus pyrolysiertem Silikonharz entstandenen Silikates (SiO2) von Ausführungsbeispiel 1 (AFB 1) und Ausführungsbeispiel 2 (AFB 2) im Vergleich zu einem herkömmlichen Aktivkohlefilter gemäß Lehre derDE 101 04 882 A1 gezeigt. Es ist deutlich zu erkennen, dass der Aktivkohleanteil bei dem Aktivkohlefilter gemäß derDE 101 04 882 A1 größer und der Anteil an karbonisiertem Harz deutlich weniger ist, verglichen mit den entsprechenden Anteilen dieser Bestandteile bei den Aktivkohlefiltern gemäß Ausführungsbeispiel 1 bzw. 2 sind. Im Unterschied zu dem Filter gemäß Stand der Technik weisen die beiden erfindungsgemäßen Aktivkohleformkörper zusätzlich einen Anteil an aus pyrolysiertem Silikonharz entstandenem SiO2 auf. - In

2 ist die Berstkraft in Newton ([N]) für die in1 gezeigten Aktivkohleformkörper angegeben. Es ist deutlich zu erkennen, dass der aus derDE 101 04 882 A1 bekannte Formkörper eine wesentlich geringere Berstkraft sowohl in zur Ausrichtung der Kanäle parallelen Richtung als auch senkrecht dazu aufweist,2 zeigt deutlich, dass die Berstkraft der Aktivkohleformkörper gemäß Ausführungsbeispiel 1 bzw. Ausführungsbeispiel 2 um ein Mehrfaches größer ist als bei dem aus derDE 101 04 882 A1 bekannten Aktivkohleformkörper. - Die Berstkraft wurde jeweils an Aktivkohleformkörpern gemessen, die einen Durchmesser von 30 mm, eine Länge von 100 mm und eine Zelligkeit von 200 cpsi (200 Kanäle pro Quadratzoll) aufwiesen. Als Berstkraft wird dabei die angelegte Kraft bezeichnet, bei der der Aktivkohleformkörper zerbrach. Die Angaben sind dabei in Newton erfolgt. Die Bestimmung der Berstkraft erfolgte mit Hilfe einer Materialzugprüfmaschine von Fa. Zwick, 89079 Ulm, Deutschland mit einem maximalen Vorschub von 25 mm/min., wobei zwischen den Druckplatten und dem Probekörper ein Moosgummi mit einer Stärke von 5 mm zur Homogenisierung der aufgebrachten Druckkräfte angebracht wurde.

-

3 zeigt die Arbeitskapazität sowie die Restbeladung mit n-Butan bei den erfindungsgemäßen Aktivkohleformkörpern gemäß Ausführungsbeispiel 1 und Ausführungsbeispiel 2 und einem Filter, der nach der in Tabelle 1 angegebenen Vergleichsrezeptur in Anlehnung an dieDE 101 04 882 hergestellt wurde und die gleiche Zelldichte und Außenabmaße aufweist wie die Filter aus Ausführungsbeispiel 1 und Ausführungsbelspiel 2. - Der Vergleichsfilter besitzt aufgrund des deutlich höheren Harzanteils eine höhere mechanische Stabilität als der aus dem Stand der Technik nach der

DE 101 04 882 . Dies geht allerdings zu Lasten der Adsorptionsleistung bei hohen Kohlenwasserstoffkonzentrationen. Ebenso besitzt ein Filter, der nach dieser Vergleichsrezeptur hergestellt wurde, eine sehr hohe Restbeladung.3 verdeutlicht, dass die Filter aus Ausführungsbeispiel 1 und Ausführungsbeispiel 2 eine deutlich höhere Arbeitskapazität bei reduzierter Restbeladung gegenüber dem Vergleichsbeispiel aufweisen. - Die Darstellung verdeutlicht weiterhin, dass man bei Verwendung eines pulverförmigen Silikonharzes als zusätzliche Komponente die Arbeitskapazität erhöhen und die Restbeladung herabsetzen kann. Eine möglichst niedrige Restbeladung bei hoher Arbeitskapazität ist insbesondere für die Nutzung als Restemissionsfilter im Bereich der Tankentlüftung von Automobilen von großer Bedeutung.

-

4 zeigt die Durchbruchkurven für n-Butan von einem Schaumsystem und von einem erfindungsgemäßen 400-Zeller, jeweils für eine Filtertiefe von 40 mm. - Es ist deutlich zu erkennen, dass die Kanalstruktur des 400-Zellers die gleiche Adsorptionsdynamik aufweist wie das zum Vergleich herangezogene Schaumsystem mit mikroporöser Aktivkohle. Da die Kanalstruktur jedoch nur ein Drittel des Luftwiderstandes aufweist (nicht gezeigt) wie das Schaumsystem, weist das erfindungsgemäße Formkörpersystem einen erheblichen technischen Vorteil gegenüber einem mit mikroporöser Aktivkohle imprägnierten Schaum auf.

- Das Schaumsystem besteht aus vier Lagen eines 10 mm dicken retikulierten PU-Schaumes, der mit Aktivkohlegranulat imprägniert wurde. Dieses Material kann bei der helsa-automotive GmbH, 95479 Gefrees, Deutschland unter der Bezeichnung hat 8126 bezogen werden.

- Die in

1 und2 verglichenen Aktivkohlefilter gemäß derDE 101 04 882 A1 bzw. Ausführungsbeispiel 1 (AFB 1) und Ausführungsbeispiel 2 (AFB 2) weisen die in Tabelle 1 nachstehend angegebenen Zusammensetzungen auf. Tabelle 1:Komponente DE 101 04 882 A1 Vergleichsrezeptur (Fig. 3) AFB 1 AFB 2 Aktivkohle 35,3% 12,7% 20,0% 21,0% Harz 11,7% 36,0% 30,0% 22,3% Ton 8,0% 8,0% - - gebrannte Keramik - - 3,0% 3,0% Wasser 28,7% 28% 37,5% 37,5% Polysiloxan, flüssig - - 1,7% 2,5% Polysiloxan, Pulver - - - 5,90% Grünbinder 9,5% 9,5% 4,0% 4,0% Gleithilfsmittel 4,5% 4,5% 1,0% 1,0% Plastifizierer 0,7% 0,7% 1,8% 1,8% Seife 1,6% 1,8% 1,0% 1,0% - Ausführungsbeispiel 1

- Einer Mischung von 1500 g eines pulverförmigen Phenolharzes mit 1000 g Aktivkohlepulver wurden 150 g einer Schamotte hinzugegeben. Als Grünbinder wurden 200 g eines Celluloseethers der Mischung beigegeben. Der Masse wurden schließlich 1875 g Wasser zugegeben und in einem Kneter zu einer homogenen Masse vermischt und geknetet. Als Extrusionshilfsmittel wurden 50 g eines Polyglycols, 50 g Seife und 90 g Ölsäure hinzugegeben. Als Silikonharzkomponente wurden der Masse 85 g flüssiges Methylphenylvinylhydrogenpolysiloxan zugegeben.

- Diese Masse wurde in einem 200-Zeller extrudiert, mittels Mikrowelle getrocknet und in einem Pyrolyseofen unter Stickstoffatmosphäre bei 750°C pyrolysiert.

- An diesem Filter wurde in Anlehnungen die ASTM D 5228-92 eine Arbeitskapazitätsbestimmung durchgeführt. Die eingestellte n-Butan-Konzentration war 50% in Luft, der Volumendurchsatz für die Beladung war 0,1 l/min und für die Desorption 22 l/min. Es wurde bis zu einem Durchbruch von 5000 ppm beladen und anschließend mit den 22 l/min Luft für 15 Minuten desorbiert. Als Ergebnis stellte sich eine Arbeitskapazität von 1,85 g ein. Die Restbeladung auf dem Filter stellte sich bei 0,7 g ein.

- Ausführungsbeispiel 2

- Die Vorgehensweise zur Herstellung ist die gleiche wie in Ausführungsbeispiel 1. Die einzelnen Komponenten setzen sich wie folgt zusammen: Aktivkohle: 1050 g, Phenolharz: 1115 g, Schamotte: 150 g, Celluloseether: 200 g, Wasser: 1875 g, Polyglycol: 50 g, Seife: 50 g, Ölsäure: 90 g und flüssiges Silikonharz: 125 g. Als neue und zusätzliche Komponente wurden hier 295 g eines pulverförmigen Phenylmethylpolysiloxans hinzugegeben. Die übrigen Komponenten entsprechen den im Ausführungsbeispiel 1 angegebenen.

- An diesem Filter wurde die gleiche Arbeitskapazitätsbestimmung durchgeführt wie in Ausführungsbeispiel 1. Als Ergebnis stellt sich eine Arbeitskapazität von 2 g und eine Restbeladung von 0,55 g ein.

- Der Unterschied in der Zusammensetzung zum Stand der Technik wird durch Tabelle 1 verdeutlicht. Man sieht, dass die Menge an Extrusionshilfsmitteln deutlich reduziert werden konnte. Die unterschiedliche Zusammensetzung im fertigen Filter wird durch

1 dargestellt. Ein deutlicher Unterschied im Vergleich zum Stand der Technik liegt im Verhältnis von Aktivkohle zu karbonisiertem Harz. - Dass ein Formkörper, der nach der neuen Rezeptur hergestellt wurde, auch sehr gut für Gasreinigung bei niedrigen Konzentrationen eingesetzt werden kann, zeigt das dritte Ausführungsbeispiel.

- Ausführungsbeispiel 3

- Die Rezeptur ist die selbe wie in Ausführungsbeispiel 1. Diesmal wurde jedoch ein Formkörper mit einer Zelligkeit von 400 cpsi, einem Durchmesser von 25 mm und einer Länge von 40 mm hergestellt. Dieser Filter wurde mit der gleichen Anströmgeschwindigkeit von 0,6 m/s vermessen, wie sie bei der Prüfung von Schaummatrixsystemen für Geruchsfilter für die Kabinenluftfiltration im Automobil üblich ist. Es wurde mit n-Butan mit einer Konzentration von 80 ppm gemessen. Die Temperatur lag bei 23°C und die relative Feuchte bei 20%.

4 zeigt die Durchbruchkurven für ein Schaumsystem und für den 400-Zeller jeweils für eine Filtertiefe von 40 mm. Es ist klar zu erkennen, dass die Kanalstruktur die gleiche Adsorptionsdynamik aufweist wie das Schaumsystem. Da die Kanalstruktur jedoch nur ein Drittel des Luftwiderstandes aufweist wie das Schaumsystem, hat sie für den potentiellen Anwender einen erheblichen technischen Vorteil. - Ausführungsbeispiel 4

- Die Ausführungsbeispiele 1 bis 3 zeigen Aktivkohleformkörper mit einer regelmäßig tetragonalen Kanalform. Des folgende Beispiel zeigt die Vorteile eines Aktivkohleformkörpers mit einer regelmäßig hexagonalen Kanalform gegenüber einem Aktivkohleformkörper mit einer quadratischen Kanalform auf. In

5 und6 sind entsprechend die regelmäßig hexagonale und die quadratische Kanalform gezeigt. - Zur Veranschaulichung wurden mit den in

5 und6 aufgezeigten Kanalformen CFD (Computational Fluid Dynamics)-Simulationsrechungen mit dem Programm ADINA-F8.0 (siehe www.adina.com) durchgeführt. Die Abmessungen des in der Rechnung zugrunde gelegten theoretischen Aktivkohleformkörpers weisen als feste Größen eine offene Fläche von 78% der Querschnittsfläche des gesamten Aktivkohleformkörpers und einen Abstand der in einem einzelnen Kanal einander gegenüberliegenden Kanalwände von 6,52 mm auf. Für die Wandstärke als variable Größe ergab sich daher eine Wandstärke von 0,7 mm für die regelmäßig hexagonale Kanalform und eine Wandstärke von 0,75 mm für die quadratische Kanalform. Die in5 und6 dargestellten Graustufen zeigen die Strömungsgeschwindigkeit Innerhalb der Kanäle. Die Grauabstufungen können der jeweils beigefügten Skala entnommen werden. - Aus einem Vergleich von

5 und6 ist ersichtlich, dass sich bei der quadratischen Kanalform deutlich stärkere Strömungen nahe der Kanalachse ausbilden und die Querschnittsfläche eines einzelnen Kanals weniger stark genutzt wird als bei der regelmäßig hexagonalen Kanalform. Die Folge ist ein stärkerer Druckabfall bei der quadratischen Kanalform im Vergleich zu der regelmäßig hexagonalen Kanalform. Rechnerisch ergibt sich aus den CFD-Simulationsrechnungen bei der hexagonalen Kanalform ein um 20% geringerer Druckabfall. - Die theoretischen Ergebnisse wurden anhand von experimentellen Messungen überprüft. Es wurden drei Aktivkohleformkörper gemessen, die jeweils eine offene Fläche von 78% der Querschnittsfläche des gesamten Aktivkohleformkörpers aufwiesen:

- (1) ein Aktivkohleformkörper mit einer regelmäßig hexagonalen Kanalform und den gleichen Abmessungen, die der theoretischen Rechnung zugrunde gelegt wurden (Linie 3 in

7 ), - (2) ein Aktivkohleformkörper mit einer quadratischen Kanalform und den gleichen Abmessungen, die der theoretischen Rechnung zugrunde gelegt wurden (Linie 2 in

7 ), und - (3) ein Aktivkohleformkörper mit einer quadratischen Kanalform, bei dem der Abstand der in einem einzelnen Kanal einander gegenüberliegenden Kanalwände 4,8 mm betrug und eine Wandstärke von 0,55 mm aufwies (Linie 1 In

7 ). Die Innenkanten der Kanäle wurden zusätzlich durch runde Verstärkungen mit einem Durchmesser von 2 mm unterstützt. Aufgrund der deutlich dünneren Wandstärken wies auch dieser Aktivkohleformkörper eine offene Fläche von 78% der Querschnittsfläche des gesamten Aktivkohleformkörpers auf und besaß somit eine größere Anzahl von Kanälen und demgemäß eine größere Reibungsfläche als die Aktivkohleformkörper (1) und (2). -

7 zeigt ein Diagramm, in dem der Druckabfall in Pa in Abhängigkeit von der Anströmgeschwindigkeit in m/s für die drei oben beschriebenen Aktivkohleformkörper aufgetragen ist. Aus7 lässt sich der Zusammenhang zwischen Kanalform und/oder Reibungsfläche ableiten. Die Erhöhung des Druckabfalls ist sowohl in der Kanalform als auch in der Reibungsfläche begründet. Aus7 lässt sich abschätzen, dass die Kanalform zu 25% und die Reibungsfläche zu 75% zur Erhöhung des Druckabfalls beitragen.

Claims (28)

- Mechanisch stabiler, poröser Aktivkohleformkörper, dadurch gekennzeichnet, dass der Aktivkohleformkörper eine karbonisiertes Harz und pyrolysiertes Silikonharz umfassende Gerüststruktur aufweist, in die Aktivkohlepartikel eingebettet sind, und wobei der Aktivkohleformkörper weniger als 10 Gew.-% gebranntes Keramik- und/oder Feuerfestmaterial, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei der Aktivkohleformkörper etwa 20 Gew.-% bis etwa 50 Gew.-% karbonisiertes Harz, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei der Aktivkohleformkörper etwa 2 Gew.-% bis etwa 20 Gew.-% pyrolysiertes Silikonharz, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei der Aktivkohleformkörper etwa 30 Gew.-% bis etwa 50 Gew.-% Aktivkohle, bezogen auf des Gesamtgewicht des Aktivkohleformkörpers, enthält.

- Aktivkohleformkörper nach Anspruch 1, dadurch gekennzeichnet, dass das Silikonharz ein Polymer, enthaltend eine Mehrzahl von Einheiten gemäß Formel I ist, wobei R1 und R2 jeweils gleich oder verschieden sein können und für Alkyl, Alkenyl oder Aryl, die jeweils substituiert oder unsubstituiert sein können, oder für Wasserstoff stehen, mit der Maßgabe, dass R1 und R2 nicht zugleich Wasserstoff sind.

- Aktivkohleformkörper nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das Silikonharz aus der Gruppe ausgewählt ist, die aus Methyl-Silikon-Kautschuk, Methyl-Phenyl-Silikon-Kautschuk, Methyl-Vinyl-Silikon-Kautschuk und Mischungen davon besteht.

- Aktivkohleformkörper nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass das Silikonharz im pyrolysierten Zustand als SiO2-Gerüststruktur vorliegt.

- Aktivkohleformkörper nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass das karbonisierbare Harz aromatische Kerne aufweist.

- Aktivkohleformkörper nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass das Harz aus der Gruppe, die aus Phenolharz, Furanharz, Epoxidharz, ungesättigtem Polyestherharz und Mischungen davon besteht, ausgewählt ist.

- Aktivkohleformkörper nach einem der vorherigen Ansprüche dadurch gekennzeichnet, dass das Phenolharz ein Novolak ist.

- Aktivkohleformkörper nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass der Aktivkohleformkörper Stabilisierungsfasern, vorzugsweise Glasfasern und/oder Karbonfasern, umfasst.

- Aktivkohleformkörper nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass der Aktivkohleformkörper eine Kanalstruktur mit, vorzugsweise durchgängigen, Kanälen aufweist.

- Aktivkohleformkörper nach Anspruch 9, dadurch gekennzeichnet, dass der Aktivkohleformkörper bei einer zylindrischen Form mit einem Durchmesser von 30 mm, einer Länge von 100 mm sowie einer Zelligkeit von 200 Kanälen pro Quadratzoll, wobei die Kanäle durchgängig sind und sich parallel zur Längsachse des Aktivkohleformkörpers erstrecken, eine Berstkraft parallel zur Erstreckungsrichtung der Kanäle aufweist, die wenigstens 2000 N, vorzugsweise wenigstens 2500 N, beträgt.

- Aktivkohleformkörper nach Anspruch 10, dadurch gekennzeichnet, dass der Aktivkohleformkörper eine Berstkraft aufweist, die wenigstens 3000 N, vorzugsweise wenigstens 3500 N, beträgt.

- Aktivkohleformkörper nach einem der Ansprüche 9 bis 11, dadurch gekennzeichnet, dass der Aktivkohleformkörper bei einer zylindrischen Form mit einem Durchmesser von 30 mm, einer Länge von 100 mm sowie einer Zelligkeit von 200 Kanälen pro Quadratzoll, wobei die Kanäle durchgängig sind und sich parallel zur Längsachse des Aktivkohleformkörpers erstrecken, eine Berstkraft senkrecht zur Erstreckungsrichtung der Kanäle aufweist, die wenigstens 200 N, vorzugsweise wenigstens 400 N, beträgt.

- Aktivkohleformkörper nach einem der Ansprüche 9 bis 12, dadurch gekennzeichnet, dass die Kanäle einen tetragonalen Kanalquerschnitt aufweisen.

- Aktivkohleformkörper nach einem der Ansprüche 9 bis 12, dadurch gekennzeichnet, dass die Kanäle einen hexagonalen Kanalquerschnitt aufweisen.

- Aktivkohleformkörper nach einem der Ansprüche 9 bis 14, dadurch gekennzeichnet, dass die Aktivkohlepartikel am karbonisierten Harz fixiert sind.

- Filtersystem, dadurch gekennzeichnet, dass es einen Aktivkohleformkörper nach einem der Ansprüche 1 bis 15 enthält.

- Verfahren zur Herstellung eines mechanisch stabilen, porösen Aktivkohleformkörpers, das folgende Verfahrensschritte umfasst: (a) Mischen von Aktivkohlepartikeln, karbonisierbarem Harz, pyrolysierbarem Silikonharz sowie optional von weiteres Hilfsmitteln unter Zugabe einer Flüssigphase unter Bereitstellung einer formbaren Masse, (b) Formen der in Schritt (a) erhaltenen Masse zu einem Formkörper, (c) Trocknen des in Schritt (b) erhaltenen Formkörpers, und (d) Pyrolysieren des in Schritt (c) getrockneten Formkörpers, und wobei in Schritt (a) zusätzlich Keramik- und/oder Feuerfestmaterial in einer Menge zugegeben wird, so dass der Aktivkohleformkörper nach dem Pyrolyseschritt (d) weniger als etwa 10 Gew.-% gebrannte Keramik- und/oder Feuerfestmaterial, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei in Schritt (a) karbonisierbares Harz in einer Menge zugegeben wird, so dass der Aktivkohleformkörper nach dem Pyrolyseschritt (d) etwa 20 Gew.-% bis etwa 50 Gew.-% karbonisiertes Harz, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei in Schritt (a) pyrolysierbares Silikonharz in einer Menge zugegeben wird, so dass der Aktivkohleformkörper nach der Pyrolyse in Schritt (d) etwa 2 Gew.-% bis etwa 20 Gew.-% pyrolisiertes Silikonharz, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält, und wobei in Schritt (a) Aktivkohle in einer Menge zugegeben wird, so dass der Aktivkohleformkörper nach dem Pyrolysieren in Schritt (d) etwa 30 Gew.-% bis etwa 50 Gew.-% Aktivkohle, bezogen auf das Gesamtgewicht des Aktivkohleformkörpers, enthält.

- Verfahren nach Anspruch 17, dadurch gekennzeichnet, dass die Flüssigphase wässrig oder Wasser ist.

- Verfahren nach Anspruch 17 oder 18, dadurch gekennzeichnet, dass das pyrolysierbare Silikonharz ein Polymer, enthaltend eine Mehrzahl von Einheiten gemäß Formel I ist, wobei R1 und R2 jeweils gleich oder verschieden sein können für Alkyl, Alkenyl oder Aryl, die jeweils substituiert oder unsubstituiert sein können, oder für Wasserstoff stehen, mit der Maßgabe, dass R1 und R2 nicht zugleich Wasserstoff sind.

- Verfahren nach einem der vorhergehenden Ansprüche 17 bis 19, dadurch gekennzeichnet, dass das Silikonharz aus der Gruppe ausgewählt wird, die aus Methyl-Silikon-Kautschuk, Methyl-Phenyl-Silikon-Kautschuk, Methyl-Vinyl-Silikon-Kautschuk und Mischungen davon besteht.

- Verfahren nach einem der vorherigen Ansprüche 17 bis 20, dadurch gekennzeichnet, dass das pyrolysierbare Silikonharz während der Pyrolyse zu einer SiO2-Gerüststruktur umgewandelt wird.

- Verfahren nach einem der vorherigen Ansprüche 17 bis 21, dadurch gekennzeichnet, dass das karbonisierbare Harz aromatische Kerne aufweist.

- Verfahren nach einem der Ansprüche 17 bis 21, dadurch gekennzeichnet, dass das karbonisierbare Harz aus der Gruppe ausgewählt wird, die aus Phenolharz, Furanharz, Epoxidharz, ungesättigtem Polyesterharz und Mischungen davon besteht, ausgewählt ist.

- Verfahren nach einem der vorherigen Ansprüche 17 bis 23, dadurch gekennzeichnet, dass das Phenolharz ein Novolak ist.

- Verfahren nach einem der vorherigen Ansprüche 17 bis 24, dadurch gekennzeichnet, dass im Schritt (a) zusätzlich Stabilisierungsfasern, vorzugsweise Glasfasern und/oder Karbonfasern, zugegeben werden.

- Verfahren nach einem der vorherigen Ansprüche 17 bis 25, dadurch gekennzeichnet, dass das Formen im Schritt (b) mittels Extrudieren erfolgt und das im Schritt (a) optional Extrusionshilfsmittel, beispielsweise Wachs, Fettsäuren, Seife, Plastifizierer und/oder Grünkörperbindemittel zugegeben werden.

- Verfahren nach Anspruch 26, dadurch gekennzeichnet, dass das Grünkörperbindemittel Flüssigstärke, Celluloseether oder ein Cellulosederivat, vorzugsweise Methylhydroxypropylcellulose, ist.

- Verfahren nach einem der vorherigen Ansprüche 17 bis 27, dadurch gekennzeichnet, dass im Schritt (c) das Trocknen im Umluftofen oder durch Einstrahlen von Mikrowellen oder durch eine Kombination von Mikrowellenstrahlung mit warmer Luft erfolgt.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102004039343A DE102004039343B4 (de) | 2003-08-16 | 2004-08-12 | Mechanisch stabiler, poröser Aktivkohleformkörper mit hohem Adsorptionsvermögen, Verfahren zur Herstellung desselben und Filtersystem |

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10337584.8 | 2003-08-16 | ||

| DE10337584 | 2003-08-16 | ||

| DE10346061.6 | 2003-10-04 | ||

| DE10346061 | 2003-10-04 | ||

| DE102004039343A DE102004039343B4 (de) | 2003-08-16 | 2004-08-12 | Mechanisch stabiler, poröser Aktivkohleformkörper mit hohem Adsorptionsvermögen, Verfahren zur Herstellung desselben und Filtersystem |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE102004039343A1 DE102004039343A1 (de) | 2005-03-17 |

| DE102004039343B4 true DE102004039343B4 (de) | 2013-01-17 |

Family

ID=34219264

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102004039343A Active DE102004039343B4 (de) | 2003-08-16 | 2004-08-12 | Mechanisch stabiler, poröser Aktivkohleformkörper mit hohem Adsorptionsvermögen, Verfahren zur Herstellung desselben und Filtersystem |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US20050066817A1 (de) |

| DE (1) | DE102004039343B4 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2946827A1 (de) | 2014-05-19 | 2015-11-25 | Carl Freudenberg KG | Verwendung eines wabenförmigen filterelements zur adsorption von kohlenwasserstoffen |

| DE102016113356A1 (de) | 2015-08-18 | 2017-02-23 | MKN Maschinenfabrik Kurt Neubauer GmbH & Co. KG | Dunstabzugsvorrichtung für eine Fritteuse sowie Gargerät in Form einer Fritteuse |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20070265161A1 (en) * | 2006-05-11 | 2007-11-15 | Gadkaree Kishor P | Activated carbon honeycomb catalyst beds and methods for the manufacture of same |

| US20080207443A1 (en) * | 2007-02-28 | 2008-08-28 | Kishor Purushottam Gadkaree | Sorbent comprising activated carbon, process for making same and use thereof |

| US8741243B2 (en) | 2007-05-14 | 2014-06-03 | Corning Incorporated | Sorbent bodies comprising activated carbon, processes for making them, and their use |

| US7998898B2 (en) * | 2007-10-26 | 2011-08-16 | Corning Incorporated | Sorbent comprising activated carbon, process for making same and use thereof |

| WO2009011287A1 (ja) * | 2007-07-13 | 2009-01-22 | Cataler Corporation | 吸着剤及びキャニスタ |

| DE102008029079A1 (de) * | 2008-06-19 | 2009-12-24 | Mahle International Gmbh | Mit Kohlenstoff angereicherter Werkstoff |

| US8691722B2 (en) * | 2008-07-03 | 2014-04-08 | Corning Incorporated | Sorbent comprising activated carbon particles, sulfur and metal catalyst |

| US20100130352A1 (en) * | 2008-11-25 | 2010-05-27 | Dabich Ii Leonard Charles | Methods For Processing Shaped Bodies |

| US20100127421A1 (en) * | 2008-11-25 | 2010-05-27 | Dabich Ii Leonard Charles | Bi-directional flow for processing shaped bodies |

| US20100127418A1 (en) * | 2008-11-25 | 2010-05-27 | Ronald Alan Davidson | Methods For Continuous Firing Of Shaped Bodies And Roller Hearth Furnaces Therefor |

| GB2473455A (en) * | 2009-09-10 | 2011-03-16 | Purification Products Ltd | Filter composition |

| DE102011122168A1 (de) * | 2011-11-24 | 2013-05-29 | BLüCHER GMBH | Faserverstärkter Komposit-Formkörper mit adsorptiven Eigenschaften |

| EP3661643B1 (de) | 2017-08-02 | 2023-10-11 | Solvay SA | Verfahren zur herstellung eines kohlenstoffhaltigen adsorptiven formkörpers und geformter grünkörper und kohlenstoffhaltiger adsorptiver körper daraus |

| JPWO2020067007A1 (ja) * | 2018-09-28 | 2021-09-24 | 大阪ガスケミカル株式会社 | 吸着材、キャニスタ及び吸着材の製造方法 |

| CN110127888B (zh) * | 2019-06-18 | 2023-12-29 | 大连地拓环境科技有限公司 | 一种用于矿山修复选择性渗透排水系统 |

| CN110203930B (zh) * | 2019-06-22 | 2022-05-10 | 合肥煜创碳业有限公司 | 一种活性炭及其制备方法 |

| DE102019214172A1 (de) * | 2019-09-18 | 2021-03-18 | Robert Bosch Gmbh | Vorrichtung und Verfahren zur Ermittlung eines Kohlenwasserstofffüllstandes |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5543096A (en) * | 1994-09-12 | 1996-08-06 | Corning Incorporated | Method for producing activated carbon bodies having silicone resin binder |

| US20030017857A1 (en) * | 2001-07-20 | 2003-01-23 | Kitson Frederick Lee | Wireless device local access system |

| DE10213016A1 (de) * | 2002-03-22 | 2003-10-09 | Sandler Helmut Helsa Werke | Mechanisch stabiler, poröser Aktivkohleformkörper, Verfahren zu dessen Herstellung und dessen Verwendung |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3005587A1 (de) * | 1980-02-15 | 1981-08-20 | Kernforschungsanlage Jülich GmbH, 5170 Jülich | Verfahren zur herstellung von formkoerpern |

| DE3108266A1 (de) * | 1981-03-05 | 1982-09-16 | Kernforschungsanlage Jülich GmbH, 5170 Jülich | Verfahren zur herstellung eines poroesen siliziumkarbidkoerpers |

| US4481179A (en) * | 1983-10-12 | 1984-11-06 | The United States Of America As Represented By The United States Department Of Energy | Method for forming fibrous silicon carbide insulating material |

| JPS60255671A (ja) * | 1984-05-29 | 1985-12-17 | イビデン株式会社 | 高強度多孔質炭化ケイ素焼結体とその製造方法 |

| US5324692A (en) * | 1990-08-09 | 1994-06-28 | Hoechst Ceramtec Aktiengesellschaft | Process for producing moldings from silicon-infiltrated silicon carbide |

| DE4130630C2 (de) * | 1991-09-14 | 1994-12-08 | Forschungszentrum Juelich Gmbh | Verfahren zur Herstellung poröser, durchströmbarer Formkörper aus Siliciumcarbid und Dieselruß-Filterelement |

| JPH06182791A (ja) * | 1992-12-15 | 1994-07-05 | Nitto Denko Corp | ポリテトラフルオロエチレン成形体の製造法 |

| JP3596910B2 (ja) * | 1993-06-14 | 2004-12-02 | 新原 ▲晧▼一 | セラミックス多孔体及びその製造方法 |

| US5451554A (en) * | 1993-08-12 | 1995-09-19 | Corning, Inc. | Activated carbon bodies having epoxy resin and bentonite binders |

| US5389325A (en) * | 1993-09-24 | 1995-02-14 | Corning Incorporated | Activated carbon bodies having phenolic resin binder |

| US5488021A (en) * | 1993-12-17 | 1996-01-30 | Corning Incorporated | Activated carbon bodies having clay binder and method of making same |

| US5538681A (en) * | 1994-09-12 | 1996-07-23 | Corning Incorporated | Drying process to produce crack-free bodies |

| ATE222576T1 (de) * | 1996-03-23 | 2002-09-15 | Heimbach Gmbh Thomas Josef | Poröser durchströmbarer formkörper sowie verfahren zu seiner herstellung |

| US5914294A (en) * | 1996-04-23 | 1999-06-22 | Applied Ceramics, Inc. | Adsorptive monolith including activated carbon and method for making said monlith |

| US6793873B2 (en) * | 1997-03-21 | 2004-09-21 | Daimlerchrysler Ag | Melted-infiltrated fiber-reinforced composite ceramic |

| EP0922478A3 (de) * | 1997-11-18 | 1999-08-04 | Ngk Insulators, Ltd. | Poröser keramischer Filter unf Verfahren zu deren Herstellung |

| FR2796638B1 (fr) * | 1999-07-21 | 2001-09-14 | Ceramiques Tech Et Ind S A | Structure monolithe nid d'abeilles en materiau ceramique poreux, et utilisation comme filtre a particules |

| US6555031B2 (en) * | 2000-06-19 | 2003-04-29 | Corning Incorporated | Process for producing silicon carbide bodies |

| DE10104882B4 (de) * | 2001-02-01 | 2005-01-05 | Helsa-Werke Helmut Sandler Gmbh & Co. Kg | Aktivkohleformkörper, Verfahren zu dessen Herstellung, dessen Verwendung sowie Verfahren zur Regeneration desselben |

| DE10133635A1 (de) * | 2001-07-11 | 2003-02-06 | Sgl Carbon Ag | Mehrschichtiger Keramik-Verbund |

| WO2003035577A1 (fr) * | 2001-10-22 | 2003-05-01 | National Institute Of Advanced Industrial Science And Technology | Structure poreuse a base de carbure de silicium, et son procede de production |

| DE10164627C1 (de) * | 2001-12-31 | 2003-02-06 | Sgl Carbon Ag | Verfahren zur Herstellung von Hohlkörpern aus faserverstärkten keramischen Materialien, Verwendung der Hohlkörper und Formkerne zur Herstellung der Hohlkörper |

| US6749937B2 (en) * | 2002-03-19 | 2004-06-15 | Honeywell International Inc. | Melt-infiltrated pitch-pan preforms |

-

2004

- 2004-08-12 DE DE102004039343A patent/DE102004039343B4/de active Active