CN210549440U - 一种缸盖堵盖钢球压装机 - Google Patents

一种缸盖堵盖钢球压装机 Download PDFInfo

- Publication number

- CN210549440U CN210549440U CN201921055936.9U CN201921055936U CN210549440U CN 210549440 U CN210549440 U CN 210549440U CN 201921055936 U CN201921055936 U CN 201921055936U CN 210549440 U CN210549440 U CN 210549440U

- Authority

- CN

- China

- Prior art keywords

- steel ball

- press

- gluing

- cylinder

- feeding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Automatic Assembly (AREA)

Abstract

本实用新型公开了一种缸盖堵盖钢球压装机,一种缸盖堵盖钢球压装机,包括输送平台、涂胶机器人机构、机器人抓取机构、堵盖钢球压装机构、机器人原料抓取机构、堵盖钢球送料机构和托盘;输送平台上设有至少一条输送线,输送线上设有进料工位、涂胶工位、工件压装工位、出料工位;出料工位上设有输送转台;托盘上设有工件信息电子标签,托盘用于装载着加工缸盖。本实用新型中的一种缸盖堵盖钢球压装机可适用于对不同型号的发动机的缸盖进行堵盖钢球压装,能实现加工缸体的自动有序进出料,采用RFID控制系统读写工件信息,针对加工工件型号采取对应的操作进行加工处理,堵盖钢球压装效果好,压装质量高,整体设备的自动程度高。

Description

技术领域

本实用新型涉及一种自动化加工设备,尤其是涉及一种缸盖堵盖钢球压装机。

背景技术

在现代汽车发动机缸盖机加工生产线上,必不可少的要对发动机缸盖进行堵盖及钢球压装。目前,压装堵盖采用的方式由从人工进行手动压装到由老式机械式,当效果都不理想,由于发动机缸盖结构复杂,需要对缸盖不同面的缸盖孔和钢球孔进行压装处理,同时压装的缸盖孔和钢球孔,它们的型号多样,而且缸盖相对较重;人工处理的话,费时费力,人工成本高,而且质量难以控制,效率低下。而通过旧的机械式结构针对缸体不同端面的堵盖孔、钢球孔进行翻转、压装,由于老式机械式整体设备的自动化程度低,缺少对加工缸盖进行自动化监控,容易出现缸盖的错漏加工,或多加工,影响加工质量,同时缸盖翻转效率低,而且加工过程中堵盖孔的涂胶效果不能实时监控,容易出现涂胶未涂满或涂多的现象,浪费原料、且压装质量效果差、可调节性低。

发明内容

本实用新型的目的在于提供一种缸盖堵盖钢球压装机,以解决上述背景技术中提出的问题。

为实现上述目的,本实用新型提供如下技术方案:

一种缸盖堵盖钢球压装机,包括输送平台、涂胶机器人机构、机器人抓取机构、堵盖钢球压装机构、机器人原料抓取机构、堵盖钢球送料机构和托盘;输送平台上设有至少一条输送线,输送线上设有进料工位、涂胶工位、工件压装工位、出料工位;进料工位和涂胶工位之间设有第一挡料装置,涂胶工位上设有第二挡料装置和第一举升机构,涂胶工位一侧设有涂胶机器人机构,工件压装工位和涂胶工位之间设有第三挡料装置;工件压装工位一侧设有机器人抓取机构,机器人抓取机构左侧设有堵盖钢球压装机构,堵盖钢球压装机构与机器人抓取机构之间设有机器人原料抓取机构,机器人原料抓取机构一侧设有堵盖钢球送料机构;工件压装工位的入料端设有工件入料压装工位,工件压装工位的出料端设有工件出料压装工位;工件入料压装工位设有第四挡料装置和第二举升机构,工件出料压装工位设有第五挡料装置和第三举升机构;出料工位上设有输送转台;工件出料压装工位与输送转台之间设有第六挡料装置,输送转台上设有第七挡料装置,托盘上设有工件信息电子标签,托盘用于装载着加工缸盖。

作为本实用新型的进一步方案,涂胶工位、工件入料压装工位和工件出料压装工位均设有工件信息读取装置。

作为本实用新型的进一步方案,机器人抓取机构包括多自由度机械手装置和抓取部件,多自由度机械手装置与抓取部件的连接处设有第一零点对位棒。

作为本实用新型的进一步方案,涂胶机器人机构包括有涂胶架座、胶桶、涂胶机械手装置、涂胶部件;胶桶设置于涂胶架座一端,涂胶机械手装置设置于涂胶架座另一端。涂胶机械手装置连接着涂胶部件;涂胶部件包括有涂胶安装板、涂胶视觉检测装置、气动马达、涂胶头装置和甩胶器;涂胶安装板一端设置有气动马达,气动马达连接着甩胶器,气动马达一侧安装有涂胶头装置;涂胶安装板另一端设置有涂胶视觉检测装置。

作为本实用新型的进一步方案,堵盖钢球压装机构包括有压装机构和反向支撑机构;压装机构包括有压装回转筒和第一分割器,压装回转筒上均匀间隔设有多个压头固定滑座和多个第一直线导轨,多个压头固定滑座一一对应嵌套在多个第一直线导轨上,压头固定滑座上设有压头固定座和第一发讯块,压装回转筒一侧固定安装有伺服压装系统,伺服压装系统包括有伺服气缸和压装头,伺服气缸连接着压装头;多个压头固定座一端一一对应设有不同型号的堵盖压头或钢球压头,多个压头固定座另一端均设有压装连接凹槽,压装连接凹槽与压装头的轴劲端处于同一垂直面及同一圆弧线上,压装连接凹槽恰好与压装头的轴劲端嵌套连接。

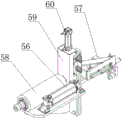

作为本实用新型的进一步方案,反向支撑机构包括有支撑回转筒和第二分割器,支撑回转筒上均匀间隔设有多个支撑固定滑座和多个第二直线导轨,多个支撑固定滑座一一对应嵌套在多个第二直线导轨上,支撑固定滑座上设有支撑固定座和第二发讯块;支撑回转筒一侧固定安装有反向支撑移动装置,反向支撑移动装置包括支撑轴移动气缸、连接座、支撑轴;支撑轴移动气缸和支撑轴分别设置连接座的同侧面两端处,支撑轴中部设有限位装置,限位装置包括有限位气缸和限位夹块;多个支撑固定座一端一一对应连接着不同型号的支撑头,多个支撑固定座另一端均设有支撑连接凹槽,支撑连接凹槽与支撑轴的轴劲端处于同一垂直面及同一圆弧线上,支撑连接凹槽恰好与支撑轴的轴劲端嵌套连接。

作为本实用新型的进一步方案,机器人原料抓取机构包括有多自由度机械手抓取装置和抓取夹具;多自由度机械手抓取装置与抓取夹具之间设有第二零点对位棒,抓取夹具包括有夹爪气缸和夹爪;夹爪内端面设有多个凹孔和至少一个凹槽。

作为本实用新型的进一步方案,堵盖钢球送料机构包括有多个堵盖送料机构和多个钢球送料机构;堵盖送料机构包括有堵盖振动盘、堵盖过渡料道、堵盖上料装置和堵盖分配装置;堵盖过渡料道入口端连接着堵盖振动盘,堵盖上料装置包括有堵盖上料器、顶料滑道,第一止回块,顶料滑道最左侧设有左分料气缸,顶料滑道最右侧设有右分料气缸,堵盖过渡料道出口端连接着顶料滑道的入料端,顶料滑道的入料端设有正反检测开关,顶料滑道的入料端右侧设有顶升口,顶料滑道的入料端左侧设有反料口,顶升口下方设有堵盖上料器,堵盖上料器设有堵盖顶料气缸和堵盖顶杆,顶升口上方设有第一止回块,反料口下方设有反料回收盒;堵盖分配装置设有分隔料气缸、第一推料气缸和第一推杆;第一推杆的杆头端设有真空吸盘,第一推杆中部还设有真空发生器。

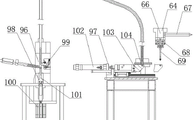

作为本实用新型的进一步方案,钢球送料机构包括有钢球振动盘、钢球过渡料道、钢球上料装置和钢球分配装置;钢球过渡料道入口端连接着钢球振动盘,钢球上料装置包括有钢球上料器和第二止回块,钢球过渡料道出口端下方设有钢球上料器,钢球过渡料道出口端上方设有第二止回块,钢球上料器设有钢球顶升气缸和钢球顶杆;钢球分配装置包括有第二推料气缸和推料块,推料块上方设有钢球入料槽。

作为本实用新型的进一步方案,机器人抓取机构与机器人原料抓取机构之间设有机器人零点对位机构;机器人零点对位机构设有零点对位座,零点对位座上设有零点对位块。

本实用新型有益效果:

本实用新型中的一种缸盖堵盖钢球压装机可适用于对不同型号的发动机的缸盖进行堵盖钢球压装,输送平台和多个挡料装置共同作用下能有效实现加工缸体的自动有序进出料,通过RFID控制系统控制工件信息读取装置对工件信息电子标签工件进行信息读写,可以有助于控制器有效监测加工缸盖的加工进度和加工情况,根据读取的加工信息或机型等,控制器控制后续设备对其进行对应操作,避免堵盖重复压装和损坏缸体质量,同时能适应不同型号的加工缸盖进行相应的压装处理,保证压装效果好。该设备采用多自由度机器人对加工缸盖、堵盖原料和钢球原料进行抓取、搬运,有效对加工缸体进行多角度翻转和搬运,运输效率高、方便快捷;缸体涂胶机构能有效对加工缸体的加工孔进行涂胶处理并通过涂胶质量检测装置保证涂胶的完整度,便于提高后续对加工缸体进行加工孔堵盖压装的牢固性。堵盖钢球压装机构采用12分度分割器控制压装回转筒及支撑回转筒进行多型号的钢球及堵盖的压装处理,实用性强,调节精度高,采用伺服压缸为动力,能有效保证压装效果好,压力大小都能进行控制;多个用于检测的接近开关能有效保证设备自动化运行的准确性和有序性、还有便于工人进行监测和排查故障原因,整体设备的自动程度高。

附图说明

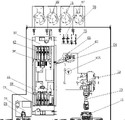

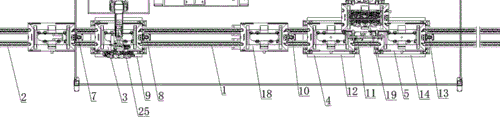

图1为本实用新型实施例的一种缸盖堵盖钢球压装机的整体结构示意图一。

图2为本实用新型实施例的一种缸盖堵盖钢球压装机的整体结构示意图二。

图3为本实用新型实施例的一种缸盖堵盖钢球压装机的整体结构示意图三。

图4为本实用新型实施例的一种缸盖堵盖钢球压装机的涂胶机器人机构结构示意图。

图5为本实用新型实施例的一种缸盖堵盖钢球压装机的举升结构及挡料装置结构示意图。

图6为本实用新型实施例的一种缸盖堵盖钢球压装机的压装机构结构示意图。

图7为本实用新型实施例的一种缸盖堵盖钢球压装机的反向支撑机构结构示意图。

图8为本实用新型实施例的一种缸盖堵盖钢球压装机的压装机构或反向支撑机构的后视图。

图9为本实用新型实施例的一种缸盖堵盖钢球压装机的反向支撑移动装置结构示意图。

图10为本实用新型实施例的一种缸盖堵盖钢球压装机的反向支撑移动装置的主视图。

图11为本实用新型实施例的一种缸盖堵盖钢球压装机的伺服压装系统结构示意图。

图12为本实用新型实施例的一种缸盖堵盖钢球压装机的压装结构示意图。

图13为本实用新型实施例的一种缸盖堵盖钢球压装机的钢球送料机构结构示意图。

图14为本实用新型实施例的一种缸盖堵盖钢球压装机的钢球送料机构的局部放大结构示意图。

图15为本实用新型实施例的一种缸盖堵盖钢球压装机的堵盖送料机构结构示意图。

图16为本实用新型实施例的一种缸盖堵盖钢球压装机的堵盖送料机构的局部放大结构示意图。

图17为本实用新型实施例的一种缸盖堵盖钢球压装机的机器人零点对位机构结构示意图。

具体实施方式

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

请参阅图1-17,一种缸盖堵盖钢球压装机,包括输送平台1、涂胶机器人机构25、机器人抓取机构19、堵盖钢球压装机构35、机器人原料抓取机构64、堵盖钢球送料机构70和托盘18;输送平台1上设有至少一条输送线,输送线通过输送辊道装置进行加工工件的输送;输送线上设有进料工位2、涂胶工位3、工件压装工位、出料工位6;进料工位2和涂胶工位3之间设有第一挡料装置7,涂胶工位3上设有第二挡料装置8和第一举升机构9,涂胶工位3一侧设有涂胶机器人机构25,工件压装工位和涂胶工位3之间设有第三挡料装置10;工件压装工位一侧设有机器人抓取机构19,机器人抓取机构19左侧设有堵盖钢球压装机构35,堵盖钢球压装机构35与机器人抓取机构19之间设有机器人原料抓取机构64,机器人原料抓取机构64一侧设有堵盖钢球送料机构70;工件压装工位的入料端设有工件入料压装工位4,工件压装工位的出料端设有工件出料压装工位5;工件入料压装工位4设有第四挡料装置11和第二举升机构12,工件出料压装工位5设有第五挡料装置13和第三举升机构14;出料工位6上设有输送转台15;工件出料压装工位5与输送转台15之间设有第六挡料装置16,输送转台15上设有第七挡料装置17,托盘18上设有工件信息电子标签,工件信息电子标签含有工件型号、规格大小、编号等等……信息;托盘18用于固定装载着加工缸盖,所述加工缸盖及托盘18从进料工位2、涂胶工位3、工件压装工位、出料工位6处依次加工并最后送出。上述提及的第一挡料装置7设有挡料气缸和挡料块;挡料气缸推动挡料块至高于输送平台1平面,对托盘18进行阻挡并限位操作;第二挡料装置8、第三挡料装置10、第四挡料装置11、第五挡料装置13、第六挡料装置16和第七挡料装置17的结构与第一挡料装置7的结构相同,优选地,第一挡料装置7、第二挡料装置8、第三挡料装置10、第四挡料装置11、第五挡料装置13、第六挡料装置16和第七挡料装置17的作用是当后一个挡料装置进行挡料工作时,前一个挡料装置同样工作进行挡料处理;反之,后一个挡料装置停止工作时,前一个挡料装置同样停止工作,上述所有挡料装置均同时控制其挡料工作或停止工作,通过输送平台1和多个挡料装置共同作用下能有效实现加工缸盖的自动有序地进出料和有序地进行加工处理流程。上述提及的第一举升机构9包括有举升气缸和举升架座,举升架座恰好嵌套并固定着托盘18,举升气缸推动举升架座做上升运动,将托盘18及加工缸盖举升到指定位置进行后续加工操作。第二举升机构12和第三举升机构14的结构与第一举升机构9的结构相同。

本实施例中,涂胶工位3、工件入料压装工位4和工件出料压装工位5均设有工件信息读取装置,工件信息读取装置为RFID读取器, RFID读取器通过RFID技术对托盘18上的工件信息电子标签进行信息读写,可以有助于控制器有效监测加工缸盖的加工进度和加工情况,根据读取的加工信息或机型等,控制器控制后续设备对其进行对应操作,避免堵盖重复压装和损坏缸体质量,同时能适应不同型号的加工缸盖进行相应的压装处理,适应性广。

本实施例中,如图4所示,涂胶机器人机构25包括有涂胶架座26、胶桶27、涂胶机械手装置28、涂胶部件29;胶桶27设置于涂胶架座26一端,涂胶机械手装置28设置于涂胶架座26另一端。涂胶机械手装置28连接着涂胶部件29;涂胶部件29包括有涂胶安装板30、涂胶视觉检测装置31、气动马达32、涂胶头装置33和甩胶器34;涂胶安装板30一端设置有气动马达32,气动马达32连接着甩胶器34,气动马达32一侧安装有涂胶头装置33;胶桶27用于给涂胶头装置33提供涂胶液原料,涂胶安装板30另一端设置有涂胶视觉检测装置31。当对加工缸盖涂胶时,涂胶机械手装置28将带动涂胶部件29依次移至各加工端面的各个加工孔处进行后续涂胶加工操作;涂胶头装置33的涂胶头和甩胶器34共同作用于一点,两者都用于对加工缸盖的加工孔进行加工处理;涂胶头装置33主要对加工缸体的加工孔进行涂胶处理,甩胶器34用于对加工缸体在涂胶时起到搅拌作用,通过气动马达32控制甩胶器34的旋转速率,可提高加工孔涂胶的效率和提高涂胶接触面;当涂胶完成的加工缸盖,通过涂胶机械手装置28将涂胶视觉检测装置31移至涂胶完成的各加工端面的各个加工孔处进行加工孔涂胶质量检测,确保已全面涂胶。作为优选地,涂胶视觉检测装置31可以是荧光传感器、相机等,可以理解的是,凡是能起到检测涂胶质量的装置或部件都应是本专利包含的技术方案。

本实施例中,如图6、图8和图11所示;堵盖钢球压装机构35包括有压装机构35和反向支撑机构48;压装机构35包括有压装回转筒36和第一分割器37,压装回转筒36中围绕其圆弧线上依次设有至少12个压头固定滑座38和至少12个第一直线导轨39,多个压头固定滑座38一一对应嵌套在多个第一直线导轨39上,压头固定滑座38可以在第一直线导轨39上前后移动;压头固定滑座38上包括有压头固定座40和第一发讯块41,多个压头固定滑座38上分别设有不同信号量的第一发讯块41,压装回转筒36一侧固定安装有伺服压装系统42,伺服压装系统42包括有伺服气缸43和压装头44,伺服气缸43连接着压装头44;多个压头固定座40一端一一对应设有不同型号的堵盖压头45或钢球压头46,多个压头固定座40另一端均设有压装连接凹槽47,压装连接凹槽47与压装头44的轴劲端处于同一垂直面及同一圆弧线上,压装连接凹槽47恰好与压装头44的轴劲端嵌套连接。在实际使用中,第一分割器37控制压装回转筒36进行12分度量程的转动,针对不同型号的加工缸盖,第一分割器37控制对应型号的压头固定滑座38转动至特定位置的伺服压装系统42处,使压装连接凹槽47在同一垂直面及同一圆弧线与压装头44的轴劲端进行相切并嵌套固定连接在一起,同时该压头固定滑座38上对应的第一发迅块检测到压装头44时,其将发讯特定的信号给控制器,控制器确认对应型号的堵盖压头45或钢球压头46已到达指定位置并准备就绪,控制器通过控制伺服气缸43带动压装头44,进而推至压头固定滑座38上的对应型号的堵盖压头45或钢球压头46到加工缸盖的加工孔中进行压装处理,处理完毕后伺服压装系统42进行复位操作。

本实施例中,如图7-10所示,反向支撑机构48包括有支撑回转筒49和第二分割器50,支撑回转筒49中围绕其圆弧线上依次设有至少12个支撑固定滑座51和至少12个第二直线导轨52,多个支撑固定滑座51一一对应嵌套在多个第二直线导轨52上,支撑固定滑座51可以在第二直线导轨52上前后移动;支撑固定滑座51上包括有支撑固定座53和第二发讯块54;多个压头固定滑座38上分别设有不同信号量的第二发讯块54,支撑回转筒49一侧固定安装有反向支撑移动装置55,反向支撑移动装置55包括支撑轴58移动气缸56、连接座57、支撑轴58;支撑轴58移动气缸56和支撑轴58分别设置连接座57的同侧面两端处,支撑轴58中部设有限位装置59,限位装置59包括有限位气缸60和限位夹块61;多个支撑固定座53一端一一对应连接着不同型号的支撑头62,多个支撑固定座53另一端均设有支撑连接凹槽63,支撑连接凹槽63与支撑轴58的轴劲端处于同一垂直面及同一圆弧线上,支撑连接凹槽63恰好与支撑轴58的轴劲端嵌套连接。在实际使用中,第二分割器50控制支撑回转筒49进行12分度量程的转动,针对压装机构35使用的型号堵盖压头45或钢球压头46,第一分割器37控制对应型号的支撑固定滑座51转动至特定位置的反向支撑移动装置55处,使支撑连接凹槽63在同一垂直面及同一圆弧线与支撑轴58的轴劲端进行相切并嵌套固定连接在一起,同时该支撑固定滑座51上对应的第二发迅块检测到支撑轴58时,其将发讯特定的信号给控制器,控制器确认对应型号的支撑头62已到达指定位置并准备就绪,控制器通过控制支撑轴58移动气缸56反向移动,通过连接座57带动支撑轴58前进,使支撑头62顶至当前加工缸盖的另一端进行顶紧及支撑作用,同时设置的限位装置59通过限位气缸60推动限位块对支撑轴58进行顶紧及限位,使支撑轴58的支撑作用力更大,能承受更大的压装动力,便于压装机构35更好地进行堵盖或钢球的压装处理;处理完毕后反向支撑移动装置55进行复位操作。

作为优选地,通过第一分割器37控制12分度量程的压装回转筒36进行不同型号的堵盖压头45或钢球压头46的交替使用和通过第二分割器50控制12分度量程的支撑回转筒49进行对应型号的支撑头62的支撑作用,使堵盖钢球压装机构35能适应于多种型号的缸盖进行堵盖、或钢球、或堵盖及钢球的压装处理。

本实施例中,如图14-15所示,堵盖钢球送料机构70包括有多个堵盖送料机构71和多个钢球送料机构93;堵盖送料机构71包括有堵盖振动盘72、堵盖过渡料道73、堵盖上料装置74和堵盖分配装置75;堵盖过渡料道73入口端连接着堵盖振动盘72,堵盖振动盘72上还设有缺料检测开关,当缺料检测开关检测到堵盖振动盘72没有堵盖原料时,将发信号通知控制器,控制器将控制缺料警示灯常亮警示及喇叭通知,便于人工及时上料,提高设备加工效率;堵盖过渡料道73的入口端还设有满料开关,当满料开关检测到堵盖过渡料道73内已满料时,通知控制器停止堵盖振动盘72工作。堵盖上料装置74包括有堵盖上料器78、顶料滑道79,第一止回块80,顶料滑道79最左侧设有左分料气缸81,顶料滑道79最右侧设有右分料气缸82,堵盖过渡料道73出口端连接着顶料滑道79的入料端,顶料滑道79的入料端设有正反检测开关83,顶料滑道79的入料端右侧设有顶升口,顶料滑道79的入料端左侧设有反料口,顶升口下方设有堵盖上料器78,堵盖上料器78设有堵盖顶料气缸84和堵盖顶杆85,顶升口上方设有第一止回块80,反料口下方设有反料回收盒87;堵盖分配装置75设有分隔料气缸88、第一推料气缸89和第一推杆90;分割料气缸有是具有同时一进一出推杆动作的分料气缸,第一推杆90的杆头端设有真空吸盘91,第一推杆90中部还设有真空发生器92。在实际使用中,堵盖原料通过堵盖振动盘72的震动作用下,经堵盖过渡料道73进入到顶料滑道79的入料端时,正反检测开关83检测堵盖来料的正反姿态,如错误则反姿态堵盖原料将被右分料气缸82向左推料,使反姿态堵盖原料通过反料口排入反料回收盒87并右分料气缸82复位操作,如正确则左分料气缸81将正姿态堵盖原料推至顶升口处;顶升处设有堵盖上料检测开关,此时堵盖上料器78检测开关检测到堵盖后,堵盖顶料气缸84伸出,堵盖顶杆85将堵盖原料顶出并穿过第一止回块80后进行复位操作;第一止回块80可防止堵盖原料倒回。重复以上动作,使堵盖原料通过软管料道送至堵盖分配装置75上,同时软管料道的末端设有管道满料检测开关,当检测到软管料道内满料时,控制器控制堵盖上料装置74停止工作。堵盖分配装置75的入口端设有堵盖到料检测开关,检测堵盖后分隔料气缸88有序地进行工作,使堵盖原料有序地逐个逐个落下至第一推杆90处,实现有序送料操作;第一推杆90中的真空发生器92工作,使第一推杆90内部真空,由于压力差真空吸盘91将吸紧堵盖原料在第一推杆90的杆头端处。通过机器人原料抓取机构64将堵盖原料送至堵盖钢球压装机构35处进行后续加工处理。

本实施例中,如图13-14所示,钢球送料机构93包括有钢球振动盘94、钢球过渡料道95、钢球上料装置96和钢球分配装置97;钢球过渡料道95入口端连接着钢球振动盘94,钢球上料装置96包括有钢球上料器98和第二止回块99,钢球过渡料道95出口端下方设有钢球上料器98,钢球过渡料道95出口端上方设有第二止回块99,钢球上料器98设有钢球顶升气缸100和钢球顶杆101;钢球分配装置97包括有第二推料气缸102和推料块103,推料块103上方设有钢球入料槽104,钢球入料槽104一侧设有钢球到位检测开关。钢球振动盘94和钢球过渡料道95的结构和工作原理与堵盖振动盘72和堵盖过渡料道73的结构和工作原理一样,在此不在赘述。钢球过渡料道95出口端处设有钢球上料检测开关,检测到钢球原料后,钢球顶升气缸100伸出,带动钢球顶杆101将钢球原料顶出并穿过第二止回块99后进行复位操作;第二止回块99可防止钢球原料倒回。钢球通过软管管道送至钢球分配装置97处,钢球送料机构93中的软管管道和堵盖送料机构71中的软管料道作用及工作原理一样,在此不再赘述。钢球原料送至推料块103上的钢球入料槽104时,钢球到位检测开关检测到钢球原料后,控制器将控制第二推料气缸102推动推料块103前进,推至钢球入料槽104远离钢球分配装置97一定距离后即可,此时通过机器人原料抓取机构64将钢球原料送至堵盖钢球压装机构35处进行后续加工处理。由于推料块103中除钢球入料槽104外其余推料块103上端面均是平整端面,当钢球入料槽104将当前的钢球原料送出后,推料块103的平整端面可以对钢球入料槽104上方的待送料的钢球起到隔料或挡料作用,能有效实现有序送料操作。

本实施例中,第一分割器37和第二分割器50均为12分度分割器,12分度分割器由减速电机驱动工作。

本实施例中,机器人抓取机构19包括多自由度机械手装置20和抓取部件21,多自由度机械手装置20与抓取部件21的连接处设有第一零点对位棒24。抓取部件21包括有伺服带锁气缸和夹具头,伺服带锁气缸带动夹具头夹取托盘18,进而通过多自由度机械手装置20对托盘18上固定的加工缸盖进行搬运并送到堵盖钢球压装机构35处进行后续的压装处理,而且通过多自由度机械手装置20可带动托盘18及加工缸盖进行翻转,实现对加工缸盖的多端面的压装处理,抓取部件21与加工缸盖之间无接触;有效避免机器人抓取机构19与加工缸盖之间在夹取搬运过程中因碰撞而影响加工缸盖的质量。

本实施例中,机器人原料抓取机构64包括有多自由度机械手抓取装置65和抓取夹具66;多自由度机械手抓取装置65与抓取夹具66之间设有第二零点对位棒67,抓取夹具66包括有夹爪69气缸68和夹爪69;夹爪69内端面设有多个凹孔和至少一个凹槽。夹爪69底部设置的多个凹孔用于嵌入不同型号的钢球,夹爪69中下部设置的凹槽用于嵌入不同型号的堵盖,通过夹爪69气缸68带动夹爪69对嵌入的钢球或堵盖进行夹紧操作,并通过多自由度机械手抓取装置65将夹取的钢球原料和堵盖原料送至压装机构35中对应的压装头44处,进行后续压装处理。

作为优选地,机器人抓取机构19与机器人原料抓取机构64之间设有机器人零点对位机构105;机器人零点对位机构105设有零点对位座106,零点对位座106上设有零点对位块107。当机器人抓取机构19与机器人原料抓取机构64进行调整或原点丢失时,通过多自由度机械手装置20带动第一零点对位棒24移至零点对位块107上方,并使第一零点对位棒24与零点对位块107处于同一轴心线上,进行机器人抓取机构19的零点定位。机器人原料抓取机构64的零点定位与机器人抓取机构19的零点定位操作一样,在此不再赘述。设置的机器人零点对位机构105有效保证机器人原料抓取机构64与机器人抓取机构19能准确运行,提高设备的准确性。

本实施例中,作为优选地,堵盖压头45的内部也设有真空发生器92,堵盖压头45的压头端也设有真空吸盘91,第一推杆90中的真空发生器92与真空吸盘91的作用及工作原理与堵盖压头45中的真空发生器92和真空吸盘91的作用及工作原理一样。堵盖压头45的压头端通过伺服压装系统42将堵盖原料压入至堵盖加工孔处。钢球压头46的压头部件上部设有钢球入料口,钢球压头46的压头部件设有压装口,压装口上还设有O型圈,O型圈可防止钢球原料从压装口直接脱出;钢球压头46内部固定有顶料杆,顶料杆上嵌套有弹簧,弹簧连接着压头部件,在实际使用中,钢球原料从钢球入料口进入并位于顶料杆处,在压装时,压头部件因与加工缸盖接触受压而缩回至钢球压头46中,此时顶料杆受伺服压装系统42的推动作用下,将钢球压入至钢球加工孔中,压装完毕后伺服压装系统42复位,同时压头部件因弹簧弹性作用下进行复位操作。

本实施例的实施方式:托盘18及加工缸盖通过输送平台1从进料工位2上依次进入,当托盘18及加工缸盖进入到涂胶工位3处时,涂胶工位3上的第二挡料装置8对当前的托盘18及加工缸盖进行阻挡并限位,涂胶工位3上的工件信息读取装置对当前托盘18上的工件信息电子标签进行读取工件信息操作并发送给控制器,涂胶工位3上的第一举升机构9将当前的托盘18及加工缸盖举升到指定位置,这时控制器根据工件信息中的工件型号,使用对应的涂胶处理操作,控制涂胶机器人机构25中涂胶机械手装置28将涂胶头装置33和甩胶器34移至加工缸盖中的加工孔处进行涂胶处理,涂胶处理完毕后,通过涂胶视觉检测装置31进行检测涂胶完成度,涂胶完成度不合格,进行返工处理,直至涂胶视觉检测装置31检测合格为止;涂胶加工处理完毕后,第一举升机构9进行复位操作;控制器将该工件已涂胶处理的信息通过工件信息读取装置写入到当前托盘18上的工件信息电子标签内存储,第二挡料装置8进行复位操作。

接着当前托盘18上的工件信息电子标签内存储将送到工件入料压装工位4处,该工位上的第四挡料装置11进行挡料工作,该工位上的工件信息读取装置读取当前托盘18上的工件信息电子标签,控制器根据读取的信息再次确认该托盘18上加工缸盖已进行完涂胶处理,该工位上的第二举升机构12将当前托盘18及加工缸盖举升到指定位置,控制器根据加工缸盖的型号进行对应的堵盖钢球压装处理操作;控制器控制机器人抓取机构19抓取当前托盘18,将当前托盘18及加工缸盖移至堵盖钢球压装机构35中的压装工位处,堵盖钢球压装机构35中的压装机构35将依次采用对应型号的堵盖压头45及钢球压头46,反向支撑机构48也采用对应型号的支撑头62;同时机器人原料抓取机构64通过夹爪69依次将堵盖钢球送料机构70中的堵盖原料和钢球原料送至对应的堵盖压头45和钢球压头46处,如图12所示,这时控制器控制压装机构35中的伺服压装系统42带动对应型号的堵盖压头45及钢球压头46依次压入加工缸盖中,同时控制反向支撑机构48中的反向支撑移动装置55带动对应型号的支撑头62进行支撑作用,保证压装效果好,质量高。而且通过机器人抓取机构19对当前托盘18及加工缸盖进行翻转,对其他加工端面的各加工孔进行加工处理。压装完毕后,控制器控制各操作部件复位,同时控制器通过该工位上的工件信息读取装置对当前托盘18的工件信息电子标签进行数据写入操作,如压装成功的写入缸盖成品信息,如压装过程中出现问题导致压装不成功的写入NG信息。

最后当前的托盘18及加工缸盖将送入到出料工位6中的输送转台15上,控制器根据该加工缸盖的压装结果进行出料,如压装结果是成品的,当前的托盘18及加工缸盖直接从输送转台15送出到后续加工流程中或出料,如压装结果是NG的,控制器控制输送转台15进行输送方向的转动,将当前的托盘18及加工缸盖经输送转台15送至NG滚道处。

循环以上执行动作,本实用新型可实现对不同型号的发动机的加工缸盖进行有序地自动堵盖钢球压装处理,实用性高,压装处理效果好,质量高。

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通;对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

以上仅就本实用新型较佳的实施例作了说明,但不能理解为是对权利要求的限制。本实用新型不仅局限于以上实施例,其具体结构允许有变化,总之,凡在本实用新型独立权利要求的保护范围内所做的各种变化均在本实用新型的保护范围内。

Claims (10)

1.一种缸盖堵盖钢球压装机,其特征在于:包括输送平台、涂胶机器人机构、机器人抓取机构、堵盖钢球压装机构、机器人原料抓取机构、堵盖钢球送料机构和托盘;所述输送平台上设有至少一条输送线,所述输送线上设有进料工位、涂胶工位、工件压装工位、出料工位;所述进料工位和所述涂胶工位之间设有第一挡料装置,所述涂胶工位上设有第二挡料装置和第一举升机构,所述涂胶工位一侧设有所述涂胶机器人机构,所述工件压装工位和涂胶工位之间设有第三挡料装置;所述工件压装工位一侧设有所述机器人抓取机构,所述机器人抓取机构左侧设有所述堵盖钢球压装机构,所述堵盖钢球压装机构与所述机器人抓取机构之间设有所述机器人原料抓取机构,所述机器人原料抓取机构一侧设有所述堵盖钢球送料机构;所述工件压装工位的入料端设有工件入料压装工位,所述工件压装工位的出料端设有工件出料压装工位;所述工件入料压装工位设有第四挡料装置和第二举升机构,所述工件出料压装工位设有第五挡料装置和第三举升机构;所述出料工位上设有输送转台;所述工件出料压装工位与所述输送转台之间设有第六挡料装置,所述输送转台上设有第七挡料装置,所述托盘上设有工件信息电子标签,所述托盘用于装载着加工缸盖。

2.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述涂胶工位、工件入料压装工位和工件出料压装工位均设有工件信息读取装置。

3.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述机器人抓取机构包括多自由度机械手装置和抓取部件,所述多自由度机械手装置与所述抓取部件的连接处设有第一零点对位棒。

4.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述涂胶机器人机构包括有涂胶架座、胶桶、涂胶机械手装置、涂胶部件;所述胶桶设置于所述涂胶架座一端,所述涂胶机械手装置设置于所述涂胶架座另一端,所述涂胶机械手装置连接着所述涂胶部件;所述涂胶部件包括有涂胶安装板、涂胶视觉检测装置、气动马达、涂胶头装置和甩胶器;所述涂胶安装板一端设置有所述气动马达,所述气动马达连接着所述甩胶器,所述气动马达一侧安装有涂胶头装置;所述涂胶安装板另一端设置有涂胶视觉检测装置。

5.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述堵盖钢球压装机构包括有压装机构和反向支撑机构;所述压装机构包括有压装回转筒和第一分割器,所述压装回转筒上均匀间隔设有多个压头固定滑座和多个第一直线导轨,多个所述压头固定滑座一一对应嵌套在多个所述第一直线导轨上,所述压头固定滑座上设有压头固定座和第一发讯块,所述压装回转筒一侧固定安装有伺服压装系统,所述伺服压装系统包括有伺服气缸和压装头,所述伺服气缸连接着所述压装头;多个所述压头固定座一端一一对应设有不同型号的堵盖压头或钢球压头,多个所述压头固定座另一端均设有压装连接凹槽,所述压装连接凹槽与所述压装头的轴劲端处于同一垂直面及同一圆弧线上,所述压装连接凹槽恰好与所述压装头的轴劲端嵌套连接。

6.根据权利要求5所述的一种缸盖堵盖钢球压装机,其特征在于:所述反向支撑机构包括有支撑回转筒和第二分割器,所述支撑回转筒上均匀间隔设有多个支撑固定滑座和多个第二直线导轨,多个所述支撑固定滑座一一对应嵌套在多个所述第二直线导轨上,所述支撑固定滑座上设有支撑固定座和第二发讯块;所述支撑回转筒一侧固定安装有反向支撑移动装置,所述反向支撑移动装置包括支撑轴移动气缸、连接座、支撑轴;所述支撑轴移动气缸和支撑轴分别设置连接座的同侧面两端处,所述支撑轴中部设有限位装置,所述限位装置包括有限位气缸和限位夹块;多个所述支撑固定座一端一一对应连接着不同型号的支撑头,多个所述支撑固定座另一端均设有支撑连接凹槽,所述支撑连接凹槽与所述支撑轴的轴劲端处于同一垂直面及同一圆弧线上,所述支撑连接凹槽恰好与所述支撑轴的轴劲端嵌套连接。

7.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述机器人原料抓取机构包括有多自由度机械手抓取装置和抓取夹具;所述多自由度机械手抓取装置与所述抓取夹具之间设有第二零点对位棒,所述抓取夹具包括有夹爪气缸和夹爪;所述夹爪内端面设有多个凹孔和至少一个凹槽。

8.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述堵盖钢球送料机构包括有多个堵盖送料机构和多个钢球送料机构;所述堵盖送料机构包括有堵盖振动盘、堵盖过渡料道、堵盖上料装置和堵盖分配装置;所述堵盖过渡料道入口端连接着所述堵盖振动盘,所述堵盖上料装置包括有堵盖上料器、顶料滑道,第一止回块,所述顶料滑道最左侧设有左分料气缸,所述顶料滑道最右侧设有右分料气缸,所述堵盖过渡料道出口端连接着所述顶料滑道的入料端,所述顶料滑道的入料端设有正反检测开关,所述顶料滑道的入料端右侧设有顶升口,所述顶料滑道的入料端左侧设有反料口,所述顶升口下方设有所述堵盖上料器,所述堵盖上料器设有堵盖顶料气缸和堵盖顶杆,顶升口上方设有第一止回块,所述反料口下方设有反料回收盒;所述堵盖分配装置设有分隔料气缸、第一推料气缸和第一推杆;所述第一推杆的杆头端设有真空吸盘,所述第一推杆中部还设有真空发生器。

9.根据权利要求8所述的一种缸盖堵盖钢球压装机,其特征在于:所述钢球送料机构包括有钢球振动盘、钢球过渡料道、钢球上料装置和钢球分配装置;所述钢球过渡料道入口端连接着所述钢球振动盘,所述钢球上料装置包括有钢球上料器和第二止回块,所述钢球过渡料道出口端下方设有钢球上料器,所述钢球过渡料道出口端上方设有第二止回块,所述钢球上料器设有钢球顶升气缸和钢球顶杆;所述钢球分配装置包括有第二推料气缸和推料块,所述推料块上方设有钢球入料槽。

10.根据权利要求1所述的一种缸盖堵盖钢球压装机,其特征在于:所述机器人抓取机构与所述机器人原料抓取机构之间设有机器人零点对位机构;所述机器人零点对位机构设有零点对位座,所述零点对位座上设有零点对位块。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201921055936.9U CN210549440U (zh) | 2019-07-08 | 2019-07-08 | 一种缸盖堵盖钢球压装机 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201921055936.9U CN210549440U (zh) | 2019-07-08 | 2019-07-08 | 一种缸盖堵盖钢球压装机 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN210549440U true CN210549440U (zh) | 2020-05-19 |

Family

ID=70670281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201921055936.9U Active CN210549440U (zh) | 2019-07-08 | 2019-07-08 | 一种缸盖堵盖钢球压装机 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN210549440U (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110227939A (zh) * | 2019-07-08 | 2019-09-13 | 广州珀锐赛斯智能装备有限公司 | 一种缸盖堵盖钢球压装机 |

| CN113814687A (zh) * | 2021-09-02 | 2021-12-21 | 江苏明文工具科技有限公司 | 一种定位件自动压装装置及定位件压装方法 |

-

2019

- 2019-07-08 CN CN201921055936.9U patent/CN210549440U/zh active Active

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110227939A (zh) * | 2019-07-08 | 2019-09-13 | 广州珀锐赛斯智能装备有限公司 | 一种缸盖堵盖钢球压装机 |

| CN113814687A (zh) * | 2021-09-02 | 2021-12-21 | 江苏明文工具科技有限公司 | 一种定位件自动压装装置及定位件压装方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN110227939A (zh) | 一种缸盖堵盖钢球压装机 | |

| CN210549440U (zh) | 一种缸盖堵盖钢球压装机 | |

| CN105364475A (zh) | 一种遥控器总装生产线 | |

| CN110587302B (zh) | 一种汽车空调压缩机动定盘自动装配生产线 | |

| CN110696416A (zh) | 一种石墨双极板模压成型系统 | |

| CN110773754A (zh) | 一种高精度复杂薄壁件智能车削单元 | |

| CN210818296U (zh) | 一种全自动缸体堵盖压装机 | |

| CN112917067A (zh) | 化妆品容器的全自动生产系统 | |

| CN211102615U (zh) | 一种全自动锁螺丝机 | |

| CN111515414A (zh) | 机器视觉辅助的无人化数控车削机床 | |

| CN114055155A (zh) | 一种工业控制计算机的主板组装检测设备 | |

| CN212042754U (zh) | 一种高效便捷的数控钻倒角专机 | |

| CN110193758B (zh) | 一种磨床送料定位装置 | |

| CN210172965U (zh) | 一种二代泵芯检测组装机 | |

| CN110253351B (zh) | 一种液压式磨床送料定位装置 | |

| CN217405387U (zh) | 一种效率高的全自动芯片搬运周转设备 | |

| CN114714127B (zh) | 一种具有双向机械定位料库的上下料工作站 | |

| CN113634910A (zh) | 工件传送加工系统 | |

| CN113441998B (zh) | 油箱夹件棱边倒钝智能工作站 | |

| CN210160846U (zh) | 一种磨床送料定位装置 | |

| CN210360512U (zh) | 一种cnc全自动装夹组合工装 | |

| CN211438907U (zh) | 一种汽车空调压缩机动定盘自动装配生产线 | |

| CN116551770A (zh) | 自动换刀盘系统及加工设备 | |

| CN108723958B (zh) | 一种水龙头自动加工生产系统 | |

| CN110640462A (zh) | 可变升程装配式凸轮轴自动化组装系统及组装工艺 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| GR01 | Patent grant | ||

| GR01 | Patent grant |