CN1284991C - 光缆用隔离物及其制造方法 - Google Patents

光缆用隔离物及其制造方法 Download PDFInfo

- Publication number

- CN1284991C CN1284991C CNB01134590XA CN01134590A CN1284991C CN 1284991 C CN1284991 C CN 1284991C CN B01134590X A CNB01134590X A CN B01134590XA CN 01134590 A CN01134590 A CN 01134590A CN 1284991 C CN1284991 C CN 1284991C

- Authority

- CN

- China

- Prior art keywords

- spacer

- mentioned

- optical cable

- coating

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 125000006850 spacer group Chemical group 0.000 title claims abstract description 53

- 230000003287 optical effect Effects 0.000 title claims description 19

- 238000004519 manufacturing process Methods 0.000 title claims description 17

- 229920005989 resin Polymers 0.000 claims abstract description 25

- 239000011347 resin Substances 0.000 claims abstract description 25

- 239000011247 coating layer Substances 0.000 claims abstract description 10

- 239000010410 layer Substances 0.000 claims description 31

- 239000013307 optical fiber Substances 0.000 claims description 13

- 238000002844 melting Methods 0.000 claims description 11

- 230000008018 melting Effects 0.000 claims description 11

- 238000000034 method Methods 0.000 claims description 9

- 239000011248 coating agent Substances 0.000 claims description 8

- 238000000576 coating method Methods 0.000 claims description 8

- 238000001125 extrusion Methods 0.000 claims description 8

- 229920005992 thermoplastic resin Polymers 0.000 claims description 8

- 238000005253 cladding Methods 0.000 claims description 7

- 238000005266 casting Methods 0.000 claims description 4

- 238000000465 moulding Methods 0.000 claims description 2

- 230000004308 accommodation Effects 0.000 claims 1

- 238000005520 cutting process Methods 0.000 claims 1

- 239000000155 melt Substances 0.000 abstract description 6

- 230000004927 fusion Effects 0.000 abstract description 4

- 230000035515 penetration Effects 0.000 abstract 2

- 230000015572 biosynthetic process Effects 0.000 abstract 1

- 238000005259 measurement Methods 0.000 abstract 1

- 210000002445 nipple Anatomy 0.000 abstract 1

- 239000004698 Polyethylene Substances 0.000 description 10

- 238000005336 cracking Methods 0.000 description 6

- 238000003860 storage Methods 0.000 description 6

- QLZJUIZVJLSNDD-UHFFFAOYSA-N 2-(2-methylidenebutanoyloxy)ethyl 2-methylidenebutanoate Chemical compound CCC(=C)C(=O)OCCOC(=O)C(=C)CC QLZJUIZVJLSNDD-UHFFFAOYSA-N 0.000 description 4

- 229920006026 co-polymeric resin Polymers 0.000 description 4

- 229920006244 ethylene-ethyl acrylate Polymers 0.000 description 4

- 239000005042 ethylene-ethyl acrylate Substances 0.000 description 4

- 229920000092 linear low density polyethylene Polymers 0.000 description 4

- 239000004707 linear low-density polyethylene Substances 0.000 description 4

- 230000003746 surface roughness Effects 0.000 description 4

- 229910000831 Steel Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B6/00—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings

- G02B6/44—Mechanical structures for providing tensile strength and external protection for fibres, e.g. optical transmission cables

- G02B6/4401—Optical cables

- G02B6/4407—Optical cables with internal fluted support member

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B6/00—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings

- G02B6/44—Mechanical structures for providing tensile strength and external protection for fibres, e.g. optical transmission cables

- G02B6/4401—Optical cables

- G02B6/4415—Cables for special applications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B6/00—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings

- G02B6/44—Mechanical structures for providing tensile strength and external protection for fibres, e.g. optical transmission cables

- G02B6/4479—Manufacturing methods of optical cables

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

Abstract

本发明提供一种光缆用隔离物及其制造方法,在细径化时也能防止熔裂。把预热了的包覆抗张力体12穿过溶融挤压机20的头部22。在溶融挤压机22的头部22,设有旋转铸模24。在旋转铸模24与喷咀26之间,设有用于供给本体包覆层形成用树脂的树脂导入通路30。该树脂导入通路30的下端与贯通开口部28连通,通路间的夹角是90°。贯通开口部28的最小间隙宽度t是0.43mm。结果,由0.4/t3定义的A值为5.03,满足L≥A的条件。测定得到的隔离物的螺旋槽14a内的表面的WCM,最大是16μm,不产生熔裂。

Description

技术领域

本发明涉及光缆用隔离物及其制造方法,特别涉及抑制隔离物的光纤收容槽内产生熔裂(melt fracture)的技术。

背景技术

为了降低光缆的价格和布设成本,进行了光缆的细径化、轻量化、光高密度化的研究。对于采用PE隔离物的光缆也不例外地进行细径化的研究。在具有单方向走向的螺旋槽、以及具有每隔预定角度方向反转的SZ状螺旋槽的光缆用隔离物中,对于用来形成光纤收容槽的肋的厚度,也要求尽量减薄。

此种光纤隔离物的公知的制造方法是,在抗张力线的外周,挤压包覆热可塑性树脂,形成预包覆层后,在其外周,一边旋转铸模一边挤压,形成备有沿长度方向延伸的螺旋状及SZ状收容槽的隔离物本体包覆层。

该制造方法中,为了提高制造效率而加快本体包覆层的形成用树脂的挤出速度时,旋转铸模内部的热可塑性树脂的流动性产生紊乱,在光纤收容槽内,产生称为熔裂的表面粗糙现象。

作为防止该熔裂的方法,已往采用的方法是,减慢挤出速度,改善热可塑性树脂的流动性,或者提高挤出温度,降低热可塑性树脂的溶融粘度,改善热可塑性树脂的流动性。

但是,该已往的光缆用隔离物的制造方法中,把形成光纤收容槽的肋的厚度减薄时,存在以下问题。

即,对于细径化的PE制隔离物,为了减薄肋厚度地挤出,必须要将铸模管咀的间隙宽度做得比已往的铸模管咀细得多,将间隙宽度做得这样细后,显著阻碍树脂的流动性,结果,与已往的PE制隔离物相比,容易产生熔裂。

在这样的条件下,如已往的制造方法那样,仅仅改变挤出速度和挤出温度,也很难抑制熔裂的产生,几乎不能解决该问题。

发明内容

本发明是鉴于上述问题而作出的,其目的在于提供一种即使细径化、也几乎不产生熔裂的光缆用隔离物及其制造方法。

为了实现上述目的,本发明的光缆用隔离物,备有包覆抗张力体和设在该包覆抗张力体外周的隔离物本体包覆层,在上述隔离物本体包覆层上,设有沿长度方向连续形成的光纤收容用的若干螺旋槽,其特征在于,上述螺旋槽表面的滤波起伏曲线的最大起伏量(WCM),在20μm以下。

另外,上述包覆抗张力体,具有配置在中央的抗张力体、设在其外层的预包覆内层、设在该预包覆内层外周的预包覆外层。

本发明的光缆用隔离物的制造方法,把抗张力体穿过溶融挤压机的头部,通过设在该头部的铸模的树脂导入通路,一边把本体包覆层形成用的热可塑性树脂供给到上述抗张力体的外周,一边使旋转铸模旋转挤出,该旋转铸模具有与光纤用隔离物的断面形状对应的贯通开口部,形成在外周设有螺旋槽的隔离物本体包覆层,其特征在于,上述旋转铸模的口型唇口长度,设定为与上述贯通开口部的间隙宽度有预定的关系。

上述铸模的口型唇口长度与间隙宽度的关系是,当旋转铸模的口型唇口长度为Lmm、上述贯通开口部的最小间隙宽度为tmm、0.4/t3=A时,满足L≥A的条件地设定旋转铸模的口型唇口长度。

用上述旋转铸模制造的光纤隔离物,在螺旋槽表面的滤波起伏曲线的最大起伏量(WCM),为20μm以下。

另外,本发明中,上述抗张力体是在其外周预先形成有预包覆层的预包覆抗张力体。

附图说明

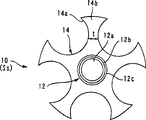

图1是用本发明光缆用隔离物制造方法之第1实施例制造的隔离物的断面图。

图2是制造图1所示断面形状的隔离物时的制造工序的要部说明图。

图3是图2所示溶融挤出机的旋转铸模的断面说明图。

图4是图2所示的旋转铸模的铸模管咀的平面图。

图5是本发明的隔离物的表面粗度测定用的、滤波的最大起伏量(WCM)的说明图。

具体实施方式

下面,参照实施例,说明本发明的最佳实施形态。

实施例1

本实施例1制造的光纤隔离物10,其断面形状如图1所示,备有包覆抗张力体12和设在该包覆抗张力体12外周的隔离物本体包覆层14。

包覆抗张力体12,具有配置在中央的抗张力体12a、设在其外周的预包覆内层12b、设在预包覆内层12b外周的预包覆外层12c。

在隔离物本体包覆层14上设有若干螺旋槽14a,这些螺旋槽14a沿长度方向连续地形成,用于收容光纤。各螺旋槽14a的侧面,借助沿周方向隔开预定间隔形成的若干个肋14b形成。

本实施例1中,用图2所示的制造工序制造隔离物10。以外径为φ2.0mm的单钢线作为抗张力体12a,将其导入挤压机的十字头铸模17,在该抗力体12a的外周,用200℃一起挤压出预包覆内层12b和预包覆外层12c,预包覆内层12b是用乙烯-乙基丙烯酸酯树脂共聚合体树脂(GA006:日本尤尼卡ユニカ-制)挤出而成的。预包覆外层12c,是用LLDPE树脂(NUCG5350:日本尤尼卡ユニカ-制)挤出而成的。这样,得到乙烯-乙基丙烯酸酯树脂共聚合体树脂层外径为φ2.2mm、其外周的LLDPE树脂包覆外径为φ2.9mm的包覆抗张力体12。

把包覆抗力体12导入加热槽18,预热到60℃。接着,把预热后的包覆抗张力体12穿过溶融挤压机20的头部22。在溶融挤压机22的头部22,设有图3和图4所示的旋转铸模24。

在中央部穿过铸模喷咀26的包覆抗张力体12,通过这些图示的旋转铸模24。在旋转铸模24的、被包覆抗张力体12通过的部分,形成与要制造的隔离物10的断面形状、即图1所示断面形状对应的贯通开口部28。

在旋转铸模24与喷咀26之间,设有树脂导入通路30,该树脂导入通路30用于供给本体包覆层14的形成用树脂。该树脂导入通路30的下端与贯通开口部28连通,左右通路的夹角在本实施例中是90°。

另外,本实施例中,旋转铸模24由本体部24a和固设在其前面侧的铸模喷咀24b构成。铸模喷咀24b如图4所示,形成为预定厚度的圆板状,在其中央部,设有与隔离物10的断面形状相似的、作为贯通开口部28的一部分的贯通孔24c。

在该构造的旋转铸模24中,跨越本体24a和铸模喷咀24b之间的贯通开口部28的轴方向全长,是口型唇口长L,本实施例中,该口型唇口长L设定为6.0mm。

另外,如图4的局部放大图所示,贯通开口部28的间隙宽度,在相当于隔离物10的肋14b的最小宽度部分为最小,最小间隙宽度t是0.43mm。结果,由0.4/t3定义的A,在本实施例1中为5.03mm,满足L≥A的条件。

在包覆抗张力体12(该抗张力体12穿过上述构造的旋转铸模24的贯通开口部28)的外周,通过树脂导入通路30,用170℃的温度一边供给隔离物本体包覆层14的形成用PE树脂(ハイゼツクス6600M:三井化学制),一边使旋转铸模24交替旋转,用10m/分的速度挤出并包覆,然后,导入到冷却槽30,将包覆层14冷却固化,得到外径为7.9mm的SZPE隔离物10,将其卷绕在筒32上。

这时,旋转铸模24的树脂排出用铸模喷咀24b的贯通孔24c设定为,用断面积Snb除断面积Sb的值Sb/Snb为0.95。断面积Sb是从目标值的PE隔离物10的断面积Ss中,减去包覆抗张力体12的断面积St的值;断面积Snb是从贯通开口部28的断面积Sn中,减去包覆抗张力体12的断面积St的值。

树脂成形品中的熔裂,是指在热可塑性树脂表面产生的表面粗造,用本实施例1得到的隔离物10中,也产生熔裂。

在本实施例1中,作为对该熔裂的客观的评定标准,是采用收容光纤的螺旋槽14a中的槽内表面的滤波最大起伏量(下面称为WCM)。

槽内的WCM,用滤波起伏曲线求得。这时的滤波起伏曲线如图5(A)所示,先切断制造的隔离物10的螺旋槽14a,求出呈现在切口的轮廓。

对该轮廓用最小二乘法的平均线修正其倾斜,切去比预定波长短的表面粗糙成分,求出图5(B)所示那样的滤波起伏曲线。

如图5C所示,从求得的滤波曲线中,用2直线(该2直线位于选取了基准长的部分的平均线上下)挟住去掉的部分时2直线的间隔是WCM。

根据本发明者的见解,在目视判断与WCM之间有相关性,当WCM的值超过20μm时,产生熔裂。测定本实施例1得到的隔离物10的螺旋槽14a内的表面WCM,最大为16μm,不产生熔裂。

另外,在实施例1中,树脂导入通路30的夹角是90°,但该角度只要在45°以上,就可以得到与实施例1相同的效果。

实施例2

除了采用A的值为5.03(最小间隙宽度t:0.43mm)时、口型唇口(グイランド)长L为5.03mm的铸模喷咀外,用与实施例1同样的方法,得到P E隔离物。

测定该隔离物的收容槽内表面的WCM,最大是19μm,不产生熔裂。

比较例1

除了采用A的值为5.03(最小间隙宽度t:0.43mm)时、口型唇口长L为3.5mm的铸模喷咀外,用与实施例1同样的方法,得到PE隔离物。

测定该隔离物的收容槽内表面的WCM,最大是28.9μm,产生了熔裂。

实施例3

用外径φ2.6mm的单钢线作为抗张力体12a,将其导入十字头铸模,在该抗张力体12a的外周,用200℃一起挤压出预包覆内层12b和预包覆外层12c,预包覆内层12b是用乙烯-乙基丙烯酸酯树脂共聚合体树脂(GA006:日本尤尼卡ユニカ-制)挤出而成的。预包覆外层12c,是用LLDPE树脂(NUCG5350:日本尤尼卡ユニカ-制)挤出而成的。这样,得到乙烯-乙基丙烯酸酯树脂共聚合体树脂层外径为φ2.8mm、其外周的LLDPE树脂包覆外径为φ6.3mm的包覆抗张力体12。

把该包覆抗力体12预热到60°,导入与隔离物断面形状对应的旋转铸模,采用A的值为5.4mm(最小间隙宽度t:0.42mm)、口型唇口长度L为7.7mm的铸模喷咀,用170℃的挤出温度和10M/min的速度,旋转挤出隔离物本体包覆层的形成用树脂(ハイゼツクス6600M:三井化学制),然后将其冷却固化,得到外径为φ11.2mm的PE隔离物。

测定该隔离物的收容槽内表面的WCM,最大为16.8μm,不产生熔裂。

实施例4

除了采用A值为5.4(最小间隙宽度t:0.42mm)时、口型唇口长L为5.4mm的铸模喷咀外,用与实施例3同样的方法,得到PE隔离物。

测定该隔离物的收容槽内表面的WCM,最大是16.8μm,不产生熔裂。

比较例2

除了采用A值为5.4(最小间隙宽度t:0.42mm)时、口型唇口长L为5.2mm的铸模喷咀外,用与实施例3同样的方法,得到PE隔离物。

测定该隔离物的收容槽内表面的WCM,最大是31μm,产生了熔裂。

发明的效果

如以上实施例中所述,根据本发明的光缆用隔离物的制造方法,即使细径化,也几乎不产生有害的熔裂。

Claims (6)

1.一种光缆用隔离物,具有包覆抗张力体、和设在该包覆抗张力体外周的隔离物本体包覆层,在上述隔离物本体包覆层上,设有沿长度方向连续形成的光纤收容用的若干螺旋槽,其特征在于,

上述螺旋槽表面的滤波起伏曲线的最大起伏量WCM在20μm以下,其中,上述螺旋槽表面的滤波起伏曲线的最大起伏量WCM如下求出:将上述螺旋槽切断规定长度,求出切口的轮廓,对求出的轮廓,用最小二乘法进行修正,切去比预定波长短的部分的粗糙成分,求出滤波起伏曲线,用从上述起伏曲线中选取了基准长的部分的最大值和最小值之间的间隔,求出螺旋槽表面的滤波起伏曲线的最大起伏量。

2.如权利要求1所述的光缆用隔离物,其特征在于,上述包覆抗张力体具有配置在中央的抗张力体、设在其外周的预包覆内层、设在该预包覆内层外周的预包覆外层。

3.权利要求1至2中任一项记载的光缆用隔离物,其特征在于,上述抗张力体,是在其外周预先形成有预包覆层的预包覆抗张力体。

4.一种光缆用隔离物的制造方法,把抗张力体穿过溶融挤压机的头部,通过设在该头部的铸模的树脂导入通路,一边把本体包覆层形成用的热可塑性树脂供给到上述抗张力体的外周,一边使旋转铸模旋转挤出,该旋转铸模具有与需制造的光纤用隔离物的断面形状对应的贯通开口部,形成外周设有螺旋槽的隔离物本体包覆层,其特征在于,上述旋转铸模的口型唇口长度,设定为与上述贯通开口部的间隙宽度有预定的关系;

上述铸模的口型唇口长度与间隙宽度的关系是,当上述旋转铸模的口型唇口长度为Lmm、上述贯通开口部的最小间隙宽度为tmm、0.4/t3=A时,通过满足L≥A的条件来设定旋转铸模的口型唇口长度。

5.权利要求4记载的光缆用隔离物的制造方法,其特征在于,用上述旋转铸模制造的光纤隔离物,在上述螺旋槽表面的滤波起伏曲线的最大起伏量WCM,为20μm以下。

6.权利要求4至5中任一项记载的光缆用隔离物的制造方法,其特征在于,上述抗张力体,是在其外周预先形成有预包覆层的预包覆抗张力体。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP383605/2000 | 2000-12-18 | ||

| JP2000383605A JP2002182086A (ja) | 2000-12-18 | 2000-12-18 | 光ファイバケーブル用スペーサの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1360217A CN1360217A (zh) | 2002-07-24 |

| CN1284991C true CN1284991C (zh) | 2006-11-15 |

Family

ID=18851232

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB01134590XA Expired - Fee Related CN1284991C (zh) | 2000-12-18 | 2001-11-30 | 光缆用隔离物及其制造方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP2002182086A (zh) |

| KR (1) | KR20020048858A (zh) |

| CN (1) | CN1284991C (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101199283B1 (ko) * | 2006-04-04 | 2012-11-08 | 우베-니토 카세이 가부시키가이샤 | 나선 스페이서의 제조 방법 및 제조 장치 |

| TWM350153U (zh) * | 2008-08-22 | 2009-02-01 | Taiwin Electronics Co Ltd | |

| CN104944802A (zh) * | 2015-05-29 | 2015-09-30 | 成都亨通光通信有限公司 | 一种套紧光纤生产系统 |

-

2000

- 2000-12-18 JP JP2000383605A patent/JP2002182086A/ja active Pending

-

2001

- 2001-11-27 KR KR1020010074204A patent/KR20020048858A/ko not_active Application Discontinuation

- 2001-11-30 CN CNB01134590XA patent/CN1284991C/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| KR20020048858A (ko) | 2002-06-24 |

| CN1360217A (zh) | 2002-07-24 |

| JP2002182086A (ja) | 2002-06-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1064059C (zh) | 纤维增强热塑性树脂结构及其制法和生产该树脂结构用的挤出机 | |

| CN102338914B (zh) | 光纤缆线用衬垫的挤压成形用模具和制造方法 | |

| CN1478647A (zh) | 玻璃纤维增强热塑性树脂粒料及其生产过程 | |

| JP3398954B2 (ja) | 合成樹脂線材の製造方法 | |

| CN111055470A (zh) | 一种电缆外护套的生产方法 | |

| CN1284991C (zh) | 光缆用隔离物及其制造方法 | |

| CN1133887C (zh) | 用于制造可分离光学纤维带的集中涂面模具装置及其制造方法 | |

| JP5467828B2 (ja) | 長繊維強化熱可塑性樹脂ペレットの製造方法 | |

| EP0503364B1 (fr) | Procédé de fabrication des tubes en matériaux thermoplastiques renforcés par des fibres à orientation contrôlée et appareillage pour sa mise en oeuvre | |

| TW201430432A (zh) | 光纖隔片、其製造方法及光纖電纜 | |

| CN100339734C (zh) | 光纤电缆用衬套的制造方法 | |

| CN110239059B (zh) | 高阻燃低烟无卤电缆料挤出专用螺杆 | |

| JP3821930B2 (ja) | 光ファイバ担持用スペーサ | |

| CN1207600C (zh) | 光缆用隔离物及其制造方法 | |

| CN1165787C (zh) | 制造远程通讯光缆用的光芯的方法和制造的远程通讯光缆 | |

| JP4542252B2 (ja) | ダイ装置ならびにこれを用いる複層ペレットの製造方法および製造装置 | |

| KR102769451B1 (ko) | 탄소계 차폐소재와 이종 플라스틱 동시 압출을 위한 압출 치공구 | |

| CN116278298B (zh) | 一种表面摩擦系数可调的pbat复合材料及其制备工艺 | |

| CN1924419A (zh) | 一种卷绕成型的钢塑复合管及其制造方法和设备 | |

| KR20160108446A (ko) | 연신 필름의 제조 방법 | |

| JP3967678B2 (ja) | 光ケーブル用スペーサの製造方法 | |

| CN101630547A (zh) | 自承式防潮电缆护套生产用模具 | |

| KR20200083314A (ko) | 케이블 제조용 압출다이 | |

| JP2009538374A (ja) | 繊維を充填したフルオロポリマーの溶融加工 | |

| JP2697844B2 (ja) | 複合線および管の連続押出装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20061115 Termination date: 20141130 |

|

| EXPY | Termination of patent right or utility model |