发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

为此,本发明的实施例提出一种真空干燥系统,该真空干燥系统具有真空泵不易进水,真空干燥系统的使用寿命高、干燥效率高的优点。

本发明的实施例还提出一种真空干燥的使用方法。

根据本发明实施例的真空干燥系统包括真空泵、冷阱、真空干燥设备、第一压力表、第二压力表、第三压力表、第一电磁阀、第二电磁阀和控制器,所述真空泵的抽气口通过第一管路与所述冷阱的出口相连,所述冷阱的进口通过第二管路与所述真空干燥设备的抽真空口相连;所述第一压力表安装于所述第一管路,所述第二压力表与所述冷阱的内腔相连,所述第三压力表与所述真空干燥设备的内腔相连;所述第一电磁阀安装于所述第一管路,所述第二电磁阀安装于所述第二管路;所述控制器与所述第一电磁阀、所述第二电磁阀、所述第一压力表、所述第二压力表和第三压力表中的每一者电连接。

根据本发明实施例的真空干燥系统,控制器可经第一压力表、第二压力表和第三压力表分别实时监控真空泵处的压力、冷阱内的压力和真空干燥设备内的压力,也可经真空干燥设备和冷阱中自带的温度传感器实时监控真空干燥设备内的温度和冷阱内的温度。同时,控制器还可通过控制第一电磁阀和第二电磁阀的开闭,以及控制真空干燥设备和冷阱的温度升降来协调上述参数关系,由此时刻保证真空箱体内的水分蒸发速度、冷阱的冷凝效率和冷阱的容积相互匹配,进而有效避免含水量高的待干燥物料在干燥过程中水分瞬时蒸发量过大的情况的发生,由此有效避免水分真空泵,延长了真空干燥系统的使用寿命,提高了真空干燥系统的干燥效率。

在一些实施例中,所述第二管路的外周设有第一伴热带。

在一些实施例中,所述第二压力表通过第三管路与所述冷阱的内腔相连,所述第三压力表通过第四管路与所述真空干燥设备的内腔相连,所述第三管路和所述第四管路的外周分别设有第二伴热带和第三伴热带。

在一些实施例中,所述真空干燥设备包括真空干燥箱、单锥真空干燥设备、隧道式真空干燥设备、传送带式真空干燥设备、垂直釜式真空干燥设备、水平釜式真空干燥设备和双锥体真空干燥设备中的任意一者。

根据本发明实施例的真空干燥系统的使用方法,基于如上述任一实施例所述的真空干燥系统,包括以下步骤:

将待干燥物料放置于真空干燥设备内,启动真空泵,通过第一压力表将真空干燥设备内的压力抽真空至设定压力P1或低于P1;

通过控制器将冷阱内的温度调节至预冷温度T1,并确定冷阱内温度的最大波动值t1;

S1:将真空干燥设备内的温度由初始温度RT升温至RT+t2,t2为每次温度调节阶梯,并以设定时间T为单位监控冷阱内的温度;此时,若冷阱内的温度保持低于T1+t1,则将真空干燥设备内的温度提升至RT+2t2;若冷阱内的温度超过T1+t1,关闭第一电磁阀和第二电磁阀,将真空干燥设备内的温度降低t2,并将冷阱内温度恢复至T1后打开第一电磁阀和第二电磁阀;

重复步骤S1,直至真空干燥设备内的温度提升至最大干燥温度T2。

根据本发明实施例的真空干燥系统的使用方法的技术优势与上述实施例的真空干燥系统的技术优势相同,此处不再赘述。

在一些实施例中,通过第二压力表和第三压力表分别得到冷阱内压力P2和真空泵处的压力P3,并确定P1和P2的差值p1、P2和P3的差值p2,以及p1和p2的差值Δp,其中,在进行步骤S1时,

若p1>p2,p1-p2>Δp,关闭第一电磁阀和第二电磁阀,停止加热真空干燥设备并自然降温,并在冷阱进行化冰程序后打开第一电磁阀和第二电磁阀;

若p1<p2,|p1-p2|>Δp,P3<P1,关闭第一电磁阀和第二电磁阀,停止加热真空干燥设备并自然降温,并在冷阱进行化冰程序后打开第一电磁阀和第二电磁阀。

在一些实施例中,在进行步骤S1时,

若p1<p2,|p1-p2|>Δp,P3>P1,关闭第一电磁阀和第二电磁阀,并检修真空泵;

若真空干燥设备内的压力大于P1时,关闭第二电磁阀,停止加热真空干燥设备并自然降温,并检修真空干燥设备。

在一些实施例中,所述冷阱内的温度在设定时间T内保持低于T1+t1时,所述真空干燥设备内的每次提升温度t2为5℃-15℃。

在一些实施例中,冷阱内的温度低于T1+t1时需保持的设定时间T为20min-40min。

在一些实施例中,还包括:控制器控制第一伴热带、第二伴热带和第三伴热带持续加热。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

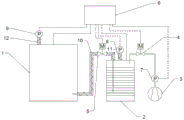

下面结合图1-图3描述根据本发明实施例的真空干燥系统。

根据本发明实施例的真空干燥系统包括真空泵3、冷阱2、真空干燥设备1、第一压力表7、第二压力表8、第三压力表9、第一电磁阀4、第二电磁阀5和控制器6。真空泵3的抽气口通过第一管路与冷阱2的出口相连,冷阱2的进口通过第二管路与真空干燥设备1的抽真空口相连。第一压力表7安装于第一管路,第二压力表8与冷阱2的内腔相连,第三压力表9与真空干燥设备1的内腔相连。第一电磁阀4安装于第一管路,第二电磁阀5安装于第二管路。控制器6与第一电磁阀4、第二电磁阀5、第一压力表7、第二压力表8和第三压力表9中的每一者电连接。

根据本发明实施例的真空干燥系统,控制器6可经第一压力表7、第二压力表8和第三压力表9分别实时监控真空泵3处的压力、冷阱2内的压力和真空干燥设备1内的压力,也可经真空干燥设备1和冷阱2中自带的温度传感器实时监控真空干燥设备1内的温度和冷阱2内的温度。同时,控制器6还可通过控制第一电磁阀4和第二电磁阀5的开闭,以及控制真空干燥设备1和冷阱2的温度升降来协调上述参数关系,由此时刻保证真空箱体内的水分蒸发速度、冷阱2的冷凝效率和冷阱2的容积相互匹配,进而有效避免含水量高的待干燥物料在干燥过程中水分瞬时蒸发量过大的情况的发生,由此有效避免水分真空泵3,延长了真空干燥系统的使用寿命,提高了真空干燥系统的干燥效率。

需要说明地,真空干燥设备1本身具有加热系统和温度传感器且均与控制器6电连接,即真空干燥设备1可自主调节内部温度,并通过温度传感器将温度信息实时传递至控制器6。同时,冷阱2也具有温度传感器,并在腔体外设有冷却介质和冷却系统,并具备化冰功能,此时,控制器6控制冷却系统实现对冷却介质的温度的调节,冷阱2上的温度传感器也将冷阱2内温度信息实时传递至控制器6。

在一些实施例中,如图1所示,第二管路的外周设有第一伴热带10。

在对待干燥物料进行干燥时,第一伴热带10持续运行以对第二管路进行加热,由此防止在第二管路内形成冷凝水而影响冷阱2和真空干燥设备1的气压差,保证真空干燥系统的稳定、可靠运行。

在一些实施例中,如图1所示,第二压力表8通过第三管路与冷阱2的内腔相连,第三压力表9通过第四管路与真空干燥设备1的内腔相连,第三管路和第四管路的外周分别设有第二伴热带11和第三伴热带12。

在对待干燥物料进行干燥时,第二伴热带11和第三伴热带12也持续运行以对第三管路和第四管路进行加热,由此防止在第三管路和第四管路内形成冷凝水而影响第二压力表8和第三压力表9对冷阱2和真空干燥设备1的压力检测准确度。

在一些实施例中,真空干燥设备1包括真空干燥箱、单锥真空干燥设备1、隧道式真空干燥设备1、传送带式真空干燥设备1、垂直釜式真空干燥设备1、水平釜式真空干燥设备1和双锥体真空干燥设备1中的任意一者。即真空干燥设备1只需具有能够抽真空的腔体以及能够加热腔体的加热系统即可,真空干燥系统的适用强。

根据本发明实施例的真空干燥系统的使用方法,基于如上述任一实施例的真空干燥系统,包括以下步骤:

将待干燥物料放置于真空干燥设备1内,启动真空泵3,通过第一压力表7将真空干燥设备1内的压力抽真空至设定压力P1或低于P1。

通过控制器6将冷阱2内的温度调节至预冷温度T1,并确定冷阱2内温度的最大波动值t1;

S1:将真空干燥设备1内的温度由初始温度RT升温至RT+t2,t2为每次温度调节阶梯,并以设定时间T为单位监控冷阱2内的温度;此时,若冷阱2内的温度保持低于T1+t1,则将真空干燥设备1内的温度提升至RT+2t2;若冷阱2内的温度超过T1+t1,关闭第一电磁阀4和第二电磁阀5,将真空干燥设备1内的温度降低t2,并将冷阱2内温度恢复至T1后打开第一电磁阀4和第二电磁阀5;

重复步骤S1,直至真空干燥设备1内的温度提升至最大干燥温度T2。

即,在冷阱2内温度时刻保持低于T1+t1的情况下,真空干燥设备1每隔设定时间T升温t2,直至升温至最大干燥温度T2。而若在此过程中出现冷阱2内的温度高于T1+t1的情况时,则将真空干燥设备1内的温度降低t2,并关闭第一电磁阀4和第二电磁阀5,以避免真空干燥设备1内水气进入冷阱2,进而避免冷阱2因无法及时冷凝水气而导致水气进入真空泵3,直至冷阱2温度降低至T1,则打开第一控制阀和第二控制,继续重复步骤S1。

根据本发明实施例的真空干燥系统的使用方法的技术优势与上述实施例的真空干燥系统的技术优势相同,此处不再赘述。

在一些实施例中,通过第二压力表8和第三压力表9分别得到冷阱2内压力P2和真空泵3处的压力P3,并确定P1和P2的差值p1、P2和P3的差值p2,以及p1和p2的差值Δp。其中,在进行步骤S1时,

若p1>p2,p1-p2>Δp,关闭第一电磁阀4和第二电磁阀5,停止加热真空干燥设备1并自然降温,并在冷阱2进行化冰程序后打开第一电磁阀4和第二电磁阀5。其中,p1>p2,p1-p2>Δp时,能够推理得出真空干燥设备1到冷阱2进气口之间(第二管路)出现堵塞,上述操作则实现对第一管路的疏通,保证真空干燥设备1的顺利运行。

若p1<p2,|p1-p2|>Δp,P3<P1,关闭第一电磁阀4和第二电磁阀5,停止加热真空干燥设备1并自然降温,并在冷阱2进行化冰程序后打开第一电磁阀4和第二电磁阀5。其中,p1<p2,|p1-p2|>Δp,P3<P1时,能够推理得出冷阱2与真空泵3之间(第一管路)堵塞,上述操作则实现对第一管路的疏通,保证真空干燥设备1的顺利运行。

而且,通过控制器6实现真空干燥设备1和冷阱2温度、压力联动调节,大大节约了真空干燥过程节约了生产成本,也提高了真空干燥设备1和冷阱2的工作效率。

在一些实施例中,在进行步骤S1时,若p1<p2,|p1-p2|>Δp,P3>P1,则判断真空泵3损坏,此时关闭第一电磁阀4和第二电磁阀5,并检修真空泵3。若真空干燥设备1内的压力大于P1时,则判断真空干燥设备1出现密封性问题,此时关闭第二电磁阀5,停止加热真空干燥设备1并自然降温,并检修真空干燥设备1。由此,在使用真空干燥系统对待干燥物料进行干燥时,可在真空泵3和真空干燥设备1损坏时及时停止干燥过程,由此避免水分进入真空泵3的情况的发生,保证了真空干燥系统的使用性能。

在一些实施例中,冷阱2内的温度在设定时间T内保持低于T1+t1时,真空干燥设备1内的每次提升温度t2为5℃-15℃。

此时,真空干燥设备1内每次提升的温度不会过低而导致其提升至最高温度的时间过长,由此保证真空干燥系统的干燥效率。也不会过高而无法有效保证冷阱2内温度持续低于T1+t1。

具体地,真空干燥设备1内的每次提升温度t2优选为10℃。

此外,真空干燥设备1的最大干燥温度T2可以为100℃-180℃,冷阱2内温度的最大波动值t1可以为5℃-15℃。如T2为120℃,t1为10℃。

在一些实施例中,冷阱2内的温度低于T1+t1时需保持的设定时间T为20min-40min。

在每次提升真空干燥设备1内的温度时,冷阱2内的温度总会相应升高,而经过上述设定时间T后,基本能够保持温度稳定,此时冷阱2内的温度若仍低于T1+t1,则能够有效保证冷阱2的工作效率。

使用500g干燥物料与2000g水均匀混合,作为待干燥物料,用于以本实施例和对比例进行干燥实验。

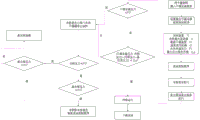

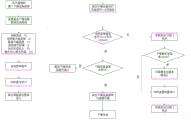

如图2和图3所示,在本实施例中,使用极限制冷温度为-50℃的冷阱2,冷阱2最大冷凝量为1kg水,通过控制器6设置冷阱2的预冷温度T1为-40℃,将2500g待干燥的物料放入真空干燥设备1内,待冷阱2达到设定的预冷温度T1后,启动真空泵3,开启第一电磁阀4和第二电磁阀5。通过控制器6设置允许冷阱2温度波动的最大值t1为10℃,设置真空干燥设备1干燥温度T2为120℃保温,温度调节阶梯t2为10℃,设置真空干燥设备1开始升温加热的压力P1为1000Pa,设置Δp最大允许值为500Pa。

启动真空干燥程序,冷阱2预冷至-40℃,启动真空泵3,真空干燥设备1压力、冷阱2压力及真空泵3压力均达到1000Pa以下,此时真空干燥设备1从常温30℃开始升温至40℃,真空干燥设备1在此温度维持,冷阱2温度在-40℃±10℃的范围内稳定30min后,真空干燥设备1的温度升高到50℃后,此时冷阱2温度迅速升高到-25℃左右,超过设定的冷阱2温度最大波动范围。

关闭第一电磁阀4和第二电磁阀5,真空干燥设备1内的水汽停止抽出到冷阱2内,此时真空干燥设备1停止保温,设定温度降低到40℃,10min后,冷阱2温度恢复到-40℃,真空管路上的第一电磁阀4和第二电磁阀5打开,继续真空干燥。

真空干燥设备1的实际温度在40℃-50℃区间降温,冷阱2温度在-40℃±10℃的范围内稳定30min,真空干燥设备1的温度升高到50℃,冷阱2温度不能在-40℃±10℃的范围内稳定,第一电磁阀4和第二电磁阀5关闭,真空干燥设备1设定温度降至40℃,冷阱2恢复至-40℃后,开启第一电磁阀4和第二电磁阀5继续干燥。

上述过程不断重复,最终真空干燥设备1温度升高到120℃,冷阱2温度可以稳定维持在<-40℃的温度,此时真空干燥设备1和冷阱2维持各自状态,由于物料含水量逐渐降低后,蒸发量变小,冷阱2进气口冷凝效果显著且达到冷阱2的最大冷凝量,导致冷阱2进气口堵塞,真空干燥设备1压力升高,冷阱2与真空泵3压力维持一致并接近真空,此时Δp>500Pa,控制器6关闭第一电磁阀4和第二电磁阀5,真空干燥设备1停止加热自然降温,经30min冷阱2运行化冰程序排水后冷却至-40℃,第一电磁阀4和第二电磁阀5打开,真空干燥设备1内压力降至P1以下后,真空干燥设备1升温至120℃,继续进行干燥。

对比例采用相关技术中的真空干燥系统对待干燥物料进行干燥,具体地,真空干燥设备的抽真空口与冷阱通过管路连接,冷阱出气口与真空泵连接。真空干燥设备设置有压力表。将2500g高含水量的物料放入真空干燥设备,启动真空泵抽真空。当真空干燥设备压力达到1000Pa以下时,将真空干燥设备温度设定为120℃,开始真空干燥。

当真空干燥设备升温至50℃时,冷阱温度升高至0℃左右。此时冷阱的冷凝能力已显著降低,为保护真空泵,关闭真空干燥箱的抽真空阀门,人工将真空干燥设备的温度设定至40℃,待冷阱温度恢复至-40℃后,打开真空干燥设备抽真空阀门,继续进行干燥。

在冷阱、压力表、真空干燥设备数值稳定后,将真空干燥温度逐步提高到60℃。此时,由于物料水分蒸发量较大,真空泵抽速有限,不能及时将大量水蒸气抽走,真空干燥设备的压力表压力升高,又因环境温度较低,连接管路较长,水蒸气在连接管路内冷凝,造成连接管路堵塞,真空干燥设备观察窗出现水雾,干燥效率降低。

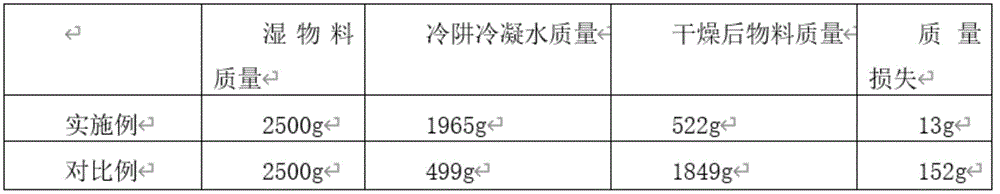

其中,实施例和对比例全程运行时间均为12小时,次日将物料取出进行数据分析,具体数值见表1。对比例的物料失水远远小于实施例的物料失水质量,且对比例的质量损失大大高于实施例,对比例的质量损失主要在于干燥设备降温后在干燥腔体内部的冷凝、连接管路内的冷凝以及由于冷阱温度的升高被抽入真空泵内。在干燥后第二天发现真空干燥设备与压力表的连接管路内存在大量冷凝水,这部分水的存在对于压力表的使用寿命及下次操作有较大影响,每次干燥后均须除水操作,否则将影响压力表的数值准确性。由此能够得出本实施例的真空干燥系统能够有效防止真空干燥过快产生的水汽充分冷凝于管路中或进入真空泵,以保护真空干燥设备,延长设备的使用寿命。

表1

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征 “上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本发明中,术语“一个实施例”、“一些实施例”、 “示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管已经示出和描述了上述实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域普通技术人员对上述实施例进行的变化、修改、替换和变型均在本发明的保护范围内。