CN115261663B - 一种金合金键合丝及其制备方法 - Google Patents

一种金合金键合丝及其制备方法 Download PDFInfo

- Publication number

- CN115261663B CN115261663B CN202210914551.3A CN202210914551A CN115261663B CN 115261663 B CN115261663 B CN 115261663B CN 202210914551 A CN202210914551 A CN 202210914551A CN 115261663 B CN115261663 B CN 115261663B

- Authority

- CN

- China

- Prior art keywords

- wall

- alloy

- bonding wire

- gear

- tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000002360 preparation method Methods 0.000 title claims abstract description 14

- 229910001020 Au alloy Inorganic materials 0.000 title claims description 28

- 239000003353 gold alloy Substances 0.000 title claims description 28

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 121

- 239000000956 alloy Substances 0.000 claims abstract description 121

- 238000002425 crystallisation Methods 0.000 claims description 92

- 230000008025 crystallization Effects 0.000 claims description 92

- 238000007789 sealing Methods 0.000 claims description 80

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 48

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 38

- 229910002804 graphite Inorganic materials 0.000 claims description 38

- 239000010439 graphite Substances 0.000 claims description 38

- 238000003723 Smelting Methods 0.000 claims description 36

- 239000007788 liquid Substances 0.000 claims description 36

- 239000010935 stainless steel Substances 0.000 claims description 34

- 229910001220 stainless steel Inorganic materials 0.000 claims description 34

- 238000007599 discharging Methods 0.000 claims description 33

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 claims description 30

- 238000000034 method Methods 0.000 claims description 29

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 23

- 238000000137 annealing Methods 0.000 claims description 23

- 229910052802 copper Inorganic materials 0.000 claims description 23

- 239000010949 copper Substances 0.000 claims description 23

- 239000000110 cooling liquid Substances 0.000 claims description 21

- 238000003860 storage Methods 0.000 claims description 21

- 238000005266 casting Methods 0.000 claims description 20

- 230000035939 shock Effects 0.000 claims description 20

- 238000004140 cleaning Methods 0.000 claims description 19

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 18

- 238000004804 winding Methods 0.000 claims description 18

- 230000008569 process Effects 0.000 claims description 16

- 229910052786 argon Inorganic materials 0.000 claims description 15

- 238000006243 chemical reaction Methods 0.000 claims description 15

- 238000001816 cooling Methods 0.000 claims description 13

- 230000006698 induction Effects 0.000 claims description 13

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 claims description 12

- 238000010521 absorption reaction Methods 0.000 claims description 11

- 230000000670 limiting effect Effects 0.000 claims description 11

- 239000002994 raw material Substances 0.000 claims description 11

- 238000010438 heat treatment Methods 0.000 claims description 10

- 239000013078 crystal Substances 0.000 claims description 9

- 229910052759 nickel Inorganic materials 0.000 claims description 9

- 239000011265 semifinished product Substances 0.000 claims description 9

- 238000010992 reflux Methods 0.000 claims description 8

- 239000004576 sand Substances 0.000 claims description 8

- 238000007711 solidification Methods 0.000 claims description 8

- 230000008023 solidification Effects 0.000 claims description 8

- 238000012546 transfer Methods 0.000 claims description 8

- 239000000463 material Substances 0.000 claims description 7

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 claims description 6

- 229910052684 Cerium Inorganic materials 0.000 claims description 6

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims description 6

- 229910052791 calcium Inorganic materials 0.000 claims description 6

- 239000011575 calcium Substances 0.000 claims description 6

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 claims description 6

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims description 6

- 229910052737 gold Inorganic materials 0.000 claims description 6

- 239000010931 gold Substances 0.000 claims description 6

- 229910052763 palladium Inorganic materials 0.000 claims description 6

- 229910052709 silver Inorganic materials 0.000 claims description 6

- 239000004332 silver Substances 0.000 claims description 6

- 238000003756 stirring Methods 0.000 claims description 6

- 238000005491 wire drawing Methods 0.000 claims description 6

- 239000007789 gas Substances 0.000 claims description 4

- 238000005303 weighing Methods 0.000 claims description 4

- 239000000654 additive Substances 0.000 claims description 3

- 230000000996 additive effect Effects 0.000 claims description 3

- 239000000155 melt Substances 0.000 claims description 3

- 239000007769 metal material Substances 0.000 claims description 3

- 238000007670 refining Methods 0.000 claims description 3

- 238000002844 melting Methods 0.000 claims description 2

- 230000008018 melting Effects 0.000 claims description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 claims 3

- 238000007664 blowing Methods 0.000 claims 3

- 230000000694 effects Effects 0.000 description 7

- 238000009434 installation Methods 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 239000004020 conductor Substances 0.000 description 5

- 239000000498 cooling water Substances 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 229910001208 Crucible steel Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000009749 continuous casting Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000005674 electromagnetic induction Effects 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 229910001004 magnetic alloy Inorganic materials 0.000 description 1

- 239000011553 magnetic fluid Substances 0.000 description 1

- 230000005389 magnetism Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000002912 waste gas Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/02—Alloys based on gold

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/001—Continuous casting of metals, i.e. casting in indefinite lengths of specific alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/04—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds

- B22D11/055—Cooling the moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/10—Supplying or treating molten metal

- B22D11/11—Treating the molten metal

- B22D11/114—Treating the molten metal by using agitating or vibrating means

- B22D11/115—Treating the molten metal by using agitating or vibrating means by using magnetic fields

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/124—Accessories for subsequent treating or working cast stock in situ for cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/124—Accessories for subsequent treating or working cast stock in situ for cooling

- B22D11/1248—Means for removing cooling agent from the surface of the cast stock

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/14—Plants for continuous casting

- B22D11/141—Plants for continuous casting for vertical casting

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/02—Making non-ferrous alloys by melting

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C30/00—Alloys containing less than 50% by weight of each constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/02—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working in inert or controlled atmosphere or vacuum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/14—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of noble metals or alloys based thereon

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

本发明公开的属于键合丝技术领域,具体为一种金合金键合丝及其制备方法,包括备料‑合金熔炼与拉铸‑拉丝‑退火‑绕线操作步骤,本发明通过中频感应圈对坩埚二与合金溶液进行加热熔化,精炼后,停止加热,熔化的合金熔液随反应腔冷却到室温,重复加热2‑3次,合金熔液通过坩埚二流入坩埚一中,电磁线圈对石墨套筒内的合金熔液进行搅拌,无杆气缸带动外套管进行移动,通过一级结晶组件与二级结晶组件电磁力对合金溶液进行搅拌与震动沉积,配合多次冷却降温对合金溶液进行结晶,由此强化熔液的对流、传热和传质过程,得到良好凝固组织的铸坯,控制铸坯的凝固,具有均匀混合合金熔液,提高合金结晶后的致密性与组织均匀的问题效果。

Description

技术领域

本发明涉及键合丝技术领域,具体涉及一种金合金键合丝及其制备方法。

背景技术

键合丝是连接芯片与外部封装基板或多层线路板的主要连接方式,键合丝的发展趋势,从产品方向上,主要是线径细微化、高车间寿命以及高线轴长度。

现有技术存在以下不足:现有的合金棒加工工程中通过添加多种原料混合而成,通过定向连续引铸工艺拉铸成合金棒在将合金棒拉丝,在熔炼过程中因密度不同很容易就分层,造成熔液混合不均匀,由于合金熔液是被单次迅速冷却后拉出,会造成结晶致密性较差,组织混合不均匀,且拉出的合金棒表面光泽度较低。

因此,发明一种金合金键合丝及其制备方法很有必要。

发明内容

为此,本发明提供一种金合金键合丝及其制备方法,通过中频感应圈对坩埚二与合金溶液进行加热熔化,精炼后,停止加热,熔化的合金熔液随反应腔冷却到室温,重复加热2-3次,合金熔液通过坩埚二流入坩埚一中,电磁线圈对石墨套筒内的合金熔液进行搅拌,无杆气缸带动外套管进行移动,通过一级结晶组件与二级结晶组件电磁力对合金溶液进行搅拌与震动沉积,配合多次冷却降温对合金溶液进行结晶,以解决合金熔液混合不均匀,提高合金结晶后的致密性与组织均匀的问题。

为了实现上述目的,本发明提供如下技术方案:一种金合金键合丝的制备方法,包括备料-合金熔炼与拉铸-拉丝-退火-绕线操作步骤,具体步骤如下:

步骤一:备料,按所需重量称取金合金键合丝原材料,金合金键合丝由以下重量比的金属材料组成:银10-30%,镍20-30%,钯0.5-2%,微量添加元素钙5-50ppm和铈10-200ppm,其余含量为金;

步骤二:合金熔炼与拉铸,将金合金键合丝原材料熔练成合金溶液,通过电磁力对合金溶液进行搅拌与震动沉积,配合多次冷却降温对合金溶液进行结晶,由此强化熔液的对流、传热和传质过程,从而改善消除合金溶液的过热度,可提高铸坯的等轴晶率,得到良好凝固组织的铸坯,控制铸坯的凝固,形成直径为5-10mm的合金棒,同时对合金棒表面进行擦除与抛光;

步骤三:拉丝,将拉铸好的合金棒,经过拉丝工艺,获得直径为0.08-0.5mm的键合丝半成品,通过中拉设备拉制成直径为0.26mm的合金丝,中拉模具延伸率9-18%,拉丝速度60-180m/min,在通过细拉、超细拉设备拉制成直径为25μm的金合金键合丝;

步骤四:退火,在拉丝过程中对键合丝半成品进行若干次中间退火,在退火过程中采用N2做为退火气氛,退火炉有效长度为600-1000mm,退火温度为600-800℃,退火速率为40-80m/min;

步骤五:绕线,合格后的金合金键合丝置于复绕机上进行绕线,绕线张力为6-35g,绕线速度为400-650rpm。

优选的,步骤二中所述设备包括支撑架、熔炼装置、键合丝结晶装置与清洁装置,所述熔炼装置安装在支撑架顶部,所述支撑架底部固定安装有吊架,所述键合丝结晶装置设置在吊架顶部,所述键合丝结晶装置顶部与熔炼装置底部连接,所述清洁装置设置在键合丝结晶装置底部其底部,所述清洁装置包括外壳,所述外壳顶部与底部开设有环孔,所述熔炼装置、键合丝结晶装置与清洁装置中心轴相互垂直;

所述熔炼装置包括底座,所述底座固定安装在支撑架顶部内壁,所述底座内壁开设有限位槽,所述限位槽内壁底部开设有出液嘴,所述底座顶部设有底衬环,所述底衬环顶部设有支撑管,所述支撑管顶部设有顶衬环,所述底衬环与顶衬环两侧固定安装有月牙板,所述支撑管与底座外壁开设有凹面,所述底衬环通过月牙板插接凹面使顶部和底部分别与支撑管和底座连接,所述顶衬环通过月牙板插接凹面安装在支撑管顶部;

所述顶衬环与底衬环顶部两侧开设有卡槽,所述底衬环内壁设有坩埚一,所述顶衬环内壁设有坩埚二,所述坩埚一与坩埚二底部分别开设有出液口一和出液口二,所述坩埚一与坩埚二顶部两侧固定安装有半凸环,所述坩埚一和坩埚二通过半凸环插接卡槽分别安装在底衬环和顶衬环内壁,所述坩埚二底部设置在支撑管内壁,所述支撑管内壁固定安装有中频感应圈,所述中频感应圈与坩埚二不接触,所述坩埚一底部插接在限位槽内壁与底座内壁密封连接,所述出液口一底部与出液嘴相互连接,所述熔炼装置包括密封筒,所述密封筒套接在底衬环、支撑管、顶衬环与底座外壁,所述密封筒底部与底座顶部焊接;

所述键合丝结晶装置包括一级结晶组件与二级结晶组件,所述一级结晶组件与二级结晶组件相互垂直,所述一级结晶组件包括外筒,所述外筒内壁与底部固定安装有石墨套筒,所述石墨套筒顶部与外筒内壁顶部相互平行,所述石墨套筒外壁设有密封水套环,所述密封水套环设置在外筒内壁,所述密封水套环两侧固定安装有连杆,所述连杆一侧与外筒内壁固定连接,所述石墨套筒与密封水套环不连接,所述密封水套环内壁固定安装有电磁线圈,所述外筒两侧开设有管道接口,所述管道接口设有两组,所述外筒顶部固定安装有密封法兰,所述密封法兰顶部与底座底部固定连接,所述石墨套筒顶部与出液嘴底部密封连接,所述石墨套筒底部外壁设有半弧板,所述半弧板设有两组;

所述二级结晶组件包括外套管,所述外套管内壁固定安装有内套管,所述内套管内壁固定安装有环装回流铜管,所述环装回流铜管两端设置在内套管底部,所述内套管内壁固定安装有不锈钢管,所述不锈钢管顶部两侧固定安装有挂耳,所述挂耳插接在两组所述半弧板之间,所述挂耳与半弧板滑动连接,所述石墨套筒底部插接在不锈钢管顶部内壁,所述石墨套筒与不锈钢管不接触,两组所述挂耳顶部固定安装有弹簧,所述弹簧顶部与外筒底部固定连接;

所述键合丝结晶装置包括支撑座,所述支撑座两侧中心位置固定安装有支撑臂,所述支撑座一侧开设有滑槽,所述滑槽设有两组,所述支撑座一侧设有减震座,所述减震座内壁固定安装有结晶孔,所述结晶孔顶部与不锈钢管底部固定连接,所述减震座一侧固定安装有滑块,所述滑块设有两组,所述减震座通过滑块插接滑槽安装在支撑座外壁,所述减震座与支撑座滑动连接,所述减震座两侧固定安装有凸块,所述凸块与支撑臂相互垂直,所述凸块底部固定安装有弹簧杆,所述弹簧杆底部与支撑臂顶部固定连接;

所述支撑座一侧底部固定安装有出料外管,所述出料外管内壁固定安装有出料内管,所述出料内管与结晶孔相互垂直,所述出料内管与出料外管连接处固定安装有螺旋水道,所述出料外管外壁开设有软管,所述软管输入端与出料内管和螺旋水道外壁相互连接,所述软管输入端与环装回流铜管输出端和一组所述管道接口相互连接。

优选的,所述密封筒顶部可拆卸安装有顶盖,所述密封筒外壁一侧固定安装有密封罩,所述密封罩内壁与密封筒内壁相互连接,所述密封罩内壁设有放料组件,所述放料组件包括C型板,所述C型板右侧与密封罩内壁固定连接,所述C型板一侧设有螺杆,所述螺杆两端分别与C型板顶部和底部活动连接,所述螺杆一侧设有限位柱,所述限位柱两端分别与C型板顶部和底部固定连接,所述放料组件包括支撑杆,所述螺杆插接在支撑杆内壁右端且与支撑杆螺纹连接,所述密封罩底部固定安装有电机二,所述电机二输出端插接在C型板底部与螺杆连接,所述限位柱插接在支撑杆内壁右端且与支撑杆滑动连接,所述支撑杆左端设置在密封筒内壁,所述支撑杆左端底部固定安装有塞柱,所述塞柱安装在坩埚二内壁且与出液口二相互垂直。

优选的,所述顶衬环顶部与密封筒内壁之间设置有反应腔,所述密封筒外壁一侧固定安装有真空阀,所述密封筒外壁一侧固定安装有氩气阀,所述真空阀和氩气阀输出端与反应腔相互连接。

优选的,所述外套管右侧固定安装有凸条,所述凸条设有两组,两组所述凸条内壁插接有限位杆,所述限位杆与凸条滑动连接,所述限位杆顶部与底座底部固定连接,所述外套管左侧固定安装有支撑板,所述吊架一侧固定安装有L型板,所述L型板右侧固定安装有无杆气缸,所述无杆气缸右侧输出轴与支撑板固定连接,所述限位杆底部与吊架顶部固定连接,所述支撑座一侧与吊架顶部固定连接,所述吊架中心位置开设有导孔,所述出料外管插接在导孔内壁。

优选的,所述吊架底部固定安装有吊框,所述吊框内壁设有移动块,所述移动块设有两组,两组所述移动块一侧安装有导轮,所述吊架底部设有储水盒,所述储水盒外壁与支撑架内壁固定连接,所述清洁装置安装在吊架与储水盒之间,所述外壳底部固定安装在储水盒顶部,所述外壳内壁中心位置固定安装有内齿环,所述内齿环内壁设有齿轮一,所述齿轮一设有三组,三组所述齿轮一与内齿环啮合连接,三组所述齿轮一之间设有齿轴,所述齿轴内壁开设有通孔,所述齿轴底部固定安装有齿轮二,所述齿轴与三组所述齿轮一啮合连接,所述齿轮一顶部设有三角板,所述三角板顶部活动安装有转轴,所述转轴设有三组,三组所述转轴底部分别与三组所述齿轮一固定连接,三组所述转轴顶部安装有海绵套,所述三角板顶部固定安装有空心管,所述储水盒底部固定安装有电机三,所述电机三输出轴安装在外壳内壁底部,所述电机三输出轴固定安装有齿轮三,所述齿轮三与齿轮二啮合连接,所述熔炼装置包括牵引杆,所述牵引杆安装在通孔、空心管和环孔内壁且顶部依次插接在出料内管与结晶孔内壁。

优选的,两组所述移动块与吊框内壁活动连接且对称设置,所述吊框两侧固定安装有气缸,两组所述气缸输出轴分别与两组所述移动块一侧固定连接,一组所述移动块一侧固定安装有电机一,所述电机一输出轴与一组所述导轮固定连接。

一种金合金键合丝,由一种金合金键合丝的制备方法制得。

本发明的有益效果是:

1.通过中频感应圈对坩埚二与合金溶液进行加热,使合金完全熔化,精炼10-20分钟,停止加热,熔化的合金熔液随反应腔冷却到室温,重复加热2-3次,合金熔液通过坩埚二的出液口一流入坩埚一中,电磁线圈对石墨套筒内的合金熔液进行搅拌,使合金熔液进行第一次结晶,无杆气缸带动外套管进行上下移动,带动不锈钢管上下移动的同时发生震动,使合金熔液紧密沉积在不锈钢管内进行二次结晶,二次结晶的合金熔液沉积在牵引杆顶部,牵引杆通过导轮带动持续进行二次结晶的合金熔液向下移动,经出料内管持续拉出,形成合金棒,通过一级结晶组件与二级结晶组件电磁力对合金溶液进行搅拌与震动沉积,配合多次冷却降温对合金溶液进行结晶,由此强化熔液的对流、传热和传质过程,得到良好凝固组织的铸坯,控制铸坯的凝固,具有均匀混合合金熔液,提高合金结晶后的致密性与组织均匀的问题效果;

2.通过冷却液经过管道接口输入外筒内,对石墨套筒进行冷却降温,使合金熔液进行第一次结晶,第一次结晶后的合金熔液流入不锈钢管内,冷却液输送至环装回流铜管内,通过内套管对不锈钢管进行二次冷却降温,使合金熔液紧密沉积在不锈钢管内进行二次结晶,同时环装回流铜管与管道接口的输出端输送出的冷却液流入软管内,经过软管流入出料外管的螺旋水道内,对出料内管外壁进行冷却,冷却液通过螺旋水道在出料外管底部流出,喷洒在合金棒表面,通过外壳流入储水盒内,具有多次冷却效果,使合金熔液在不同温度下进行结晶,从而改善消除合金溶液的过热度,提高铸坯的等轴晶率;

3.通过牵引杆拉动合金棒进入外壳内,依次通过空心管与通孔内部,经环孔拉出,电机三带动齿轮三旋转,齿轮三带动齿轮二旋转,齿轮二带动齿轴,齿轴带动三组齿轮一,齿轮一与内齿环啮合,使三组齿轮一在内齿环内部自转的同时围绕齿轴公转,从而使海绵套进行自传与公转,使三组海绵套对合金棒表面的冷却液进行擦除与抛光,具有擦除冷却液,抛光合金棒表面,提高光泽度的效果。

附图说明

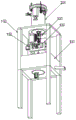

图1为本发明的立面结构示意图;

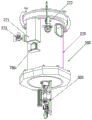

图2为本发明的储水盒安装结构示意图;

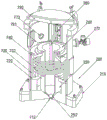

图3为本发明的键合丝结晶装置安装结构示意图;

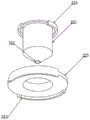

图4为本发明的熔炼装置剖面结构示意图;

图5为本发明的熔炼装置分解结构示意图;

图6为本发明的坩埚一安装结构示意图;

图7为本发明的支撑管安装结构示意图;

图8为本发明的底衬环安装结构示意图;

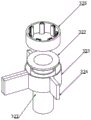

图9为本发明的放料组件结构示意图;

图10为本发明的键合丝结晶装置结构示意图;

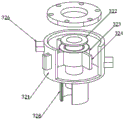

图11为本发明的键合丝结晶装置分解结构示意图;

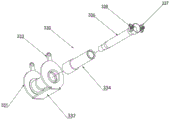

图12为本发明的密封法兰安装结构示意图;

图13为本发明的外筒剖面结构示意图;

图14为本发明的电磁线圈安装结构示意图;

图15为本发明的二级结晶组件分解结构示意图;

图16为本发明的环装回流铜管安装结构示意图;

图17为本发明的出料外管剖面结构示意图;

图18为本发明的减震座安装结构示意图;

图19为本发明的清洁装置安装结构示意图;

图20为本发明的吊框正视结构示意图;

图21为本发明的吊框后视结构示意图;

图22为本发明的清洁装置分解结构示意图;

图23为本发明的海绵套安装结构示意图。

图中:支撑架100、储水盒110、吊架120、L型板130、导孔140、吊框150、移动块160、导轮170、气缸180、电机一190、熔炼装置200、牵引杆201、底座210、限位槽211、出液嘴212、底衬环220、卡槽221、月牙板222、支撑管230、凹面231、中频感应圈232、顶衬环240、坩埚一250、半凸环251、出液口一252、坩埚二260、出液口二261、密封筒270、密封罩271、真空阀272、氩气阀273、放料组件280、C型板281、限位柱282、螺杆283、支撑杆284、塞柱285、电机二286、顶盖290、反应腔291、键合丝结晶装置300、无杆气缸310、一级结晶组件320、外筒321、石墨套筒322、密封水套环323、连杆324、电磁线圈325、管道接口326、密封法兰327、半弧板328、二级结晶组件330、外套管331、支撑板332、凸条333、内套管334、环装回流铜管335、不锈钢管336、挂耳337、弹簧338、限位杆339、支撑座340、滑槽341、支撑臂342、减震座350、滑块351、凸块352、结晶孔353、弹簧杆354、出料外管360、出料内管370、螺旋水道380、软管390、清洁装置400、外壳410、环孔420、内齿环430、齿轮一431、三角板440、转轴441、空心管450、海绵套460、齿轴470、齿轮二471、通孔472、齿轮三473、电机三480。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

参照附图1-23,本发明提供的一种金合金键合丝的制备方法,包括备料-合金熔炼与拉铸-拉丝-退火-绕线操作步骤,具体步骤如下:

步骤一:备料,按所需重量称取金合金键合丝原材料,金合金键合丝由以下重量比的金属材料组成:银10-30%,镍20-30%,钯0.5-2%,微量添加元素钙5-50ppm和铈10-200ppm,其余含量为金;

步骤二:合金熔炼与拉铸,将金合金键合丝原材料熔练成合金溶液,通过电磁力对合金溶液进行搅拌与震动沉积,配合多次冷却降温对合金溶液进行结晶,由此强化熔液的对流、传热和传质过程,从而改善消除合金溶液的过热度,可提高铸坯的等轴晶率,得到良好凝固组织的铸坯,控制铸坯的凝固,形成直径为5-10mm的合金棒,同时对合金棒表面进行擦除与抛光;

步骤三:拉丝,将拉铸好的合金棒,经过拉丝工艺,获得直径为0.08-0.5mm的键合丝半成品,通过中拉设备拉制成直径为0.26mm的合金丝,中拉模具延伸率9-18%,拉丝速度60-180m/min,在通过细拉、超细拉设备拉制成直径为25μm的金合金键合丝;

步骤四:退火,在拉丝过程中对键合丝半成品进行若干次中间退火,在退火过程中采用N2做为退火气氛,退火炉有效长度为600-1000mm,退火温度为600-800℃,退火速率为40-80m/min;

步骤五:绕线,合格后的金合金键合丝置于复绕机上进行绕线,绕线张力为6-35g,绕线速度为400-650rpm;

步骤二中设备包括支撑架100、熔炼装置200、键合丝结晶装置300与清洁装置400,具体的,熔炼装置200安装在支撑架100顶部,熔炼装置200具有将金、银、钯、镍及微量钙和铈熔炼混合的作用,支撑架100底部固定安装有吊架120,键合丝结晶装置300设置在吊架120顶部,键合丝结晶装置300顶部与熔炼装置200底部连接,键合丝结晶装置300具有将熔炼混合后的合金进行结晶与拉铸成合金棒的作用,清洁装置400设置在键合丝结晶装置300底部其底部,清洁装置400具有对合金棒表面的冷却液进行擦除与抛光的作用,清洁装置400包括外壳410,外壳410顶部与底部开设有环孔420,熔炼装置200、键合丝结晶装置300与清洁装置400中心轴相互垂直;

进一步地,熔炼装置200包括底座210,具体的,底座210固定安装在支撑架100顶部内壁,支撑架100对底座210具有支撑与安装作用,底座210内壁开设有限位槽211,限位槽211内壁底部开设有出液嘴212,底座210顶部设有底衬环220,底衬环220顶部设有支撑管230,支撑管230顶部设有顶衬环240,底衬环220与顶衬环240两侧固定安装有月牙板222,支撑管230与底座210外壁开设有凹面231,底衬环220通过月牙板222插接凹面231使顶部和底部分别与支撑管230和底座210连接,顶衬环240通过月牙板222插接凹面231安装在支撑管230顶部,月牙板222与凹面231为无缝插接结构,便于底衬环220、支撑管230与顶衬环240的拆卸与安装;

进一步地,顶衬环240与底衬环220顶部两侧开设有卡槽221,具体的,底衬环220内壁设有坩埚一250,顶衬环240内壁设有坩埚二260,坩埚一250与坩埚二260底部分别开设有出液口一252和出液口二261,坩埚一250与坩埚二260顶部两侧固定安装有半凸环251,坩埚一250和坩埚二260通过半凸环251插接卡槽221分别安装在底衬环220和顶衬环240内壁,卡槽221与半凸环251为无缝插接结构,便于顶衬环240、底衬环220、坩埚一250与坩埚二260的拆卸与安装,坩埚二260底部设置在支撑管230内壁,支撑管230内壁固定安装有中频感应圈232,中频感应圈232与坩埚二260不接触,中频感应圈232,采用螺旋状铜管为材质,当通过导体环路所包围的磁通量发生变化时,环路中就会产生感应电势,同样,处于交变磁场中的导体,受电磁感应的作用也产生感应电势,在导体中形成感应电流,感应电流克服导体本身的电阻而产生焦耳热,用这一热量加热导体本身,使其升温、熔化,中频感应圈232对坩埚二260与坩埚二260内金合金键合丝原材料具有加热作用,坩埚一250底部插接在限位槽211内壁与底座210内壁密封连接,限位槽211与出液嘴212密封连接,出液口一252底部与出液嘴212相互连接,熔炼装置200包括密封筒270,密封筒270套接在底衬环220、支撑管230、顶衬环240与底座210外壁,密封筒270底部与底座210顶部焊接,密封筒270与底座210固定连接后依次将底衬环220、坩埚一250、支撑管230、顶衬环240与坩埚二260可拆卸安装在密封筒270的内部,底衬环220、支撑管230、顶衬环240采用高温陶瓷为材质;

进一步地,键合丝结晶装置300包括一级结晶组件320与二级结晶组件330,具体的,一级结晶组件320对合金熔液具有搅拌与冷却作用,二级结晶组件330对合金熔液具有结晶与降温作用,一级结晶组件320与二级结晶组件330相互垂直,一级结晶组件320包括外筒321,外筒321内壁与底部固定安装有石墨套筒322,石墨套筒322顶部与外筒321内壁顶部相互平行,石墨套筒322固定安装在外筒321内壁且底部延伸至外筒321下方,石墨套筒322采用石墨为材质制成的圆柱状空心套筒,石墨是原子晶体、金属晶体和分子晶体之间的一种过渡型晶体,其熔点在3652至3697℃,具有耐高温的效果,石墨套筒322外壁设有密封水套环323,密封水套环323设置在外筒321内壁,密封水套环323两侧固定安装有连杆324,连杆324一侧与外筒321内壁固定连接,连杆324具有将密封水套环323固定安装在外筒321内壁的作用,石墨套筒322与密封水套环323不连接,石墨套筒322与密封水套环323之间设置有缝隙,具有便于冷却水流通的作用,密封水套环323内壁固定安装有电磁线圈325,密封水套环323采用密封圆柱形不锈钢为材质,内部设置有空腔,对电磁线圈325具有防水作用,电磁线圈325设置为步进电机的定子与定子绕组,密封水套环323一侧的有密封导线板(图中未标注)与外筒321固定连接,对电磁线圈325的导电线具有密封安装的作用,外筒321两侧开设有管道接口326,管道接口326设有两组,当电磁线圈325的定子绕组通电时,定子绕组产生一矢量磁场,因合金熔液内含有镍元素,镍具有磁性,该磁场会带动合金熔液内的镍元素进行旋转,镍元素带动合金熔液进行旋转,使得合金熔液的磁场方向与定子的磁场方向一致,当定子的矢量磁场旋转一个角度,合金熔液也随着该磁场转一个角度,每输入一个电脉冲,电动机转动一个角度前进一步。它输出的角位移与输入的脉冲数成正比、转速与脉冲频率成正比,利用磁场的同性相斥、异性相吸的原理,使用磁场推动带磁性的合金熔液进行旋转,外筒321顶部固定安装有密封法兰327,密封法兰327顶部与底座210底部固定连接,石墨套筒322顶部与出液嘴212底部密封连接,石墨套筒322底部外壁设有半弧板328,半弧板328设有两组,管道接口326设置为冷却液进出口;

进一步地,二级结晶组件330包括外套管331,具体的,外套管331内壁固定安装有内套管334,内套管334内壁固定安装有环装回流铜管335,环装回流铜管335两端设置在内套管334底部,环装回流铜管335两端设置为冷却液进出口,内套管334内壁固定安装有不锈钢管336,不锈钢管336设置为耐高温不锈钢管,具有良好的耐高温性,耐高温不锈钢管适于制作各种炉用构件、最高工作温度1300℃,连续使用温度1150℃,不锈钢管336顶部两侧固定安装有挂耳337,挂耳337插接在两组半弧板328之间,挂耳337与半弧板328滑动连接,具有使挂耳337带动不锈钢管336顶部在半弧板328之间上下移动,石墨套筒322底部插接在不锈钢管336顶部内壁,石墨套筒322与不锈钢管336不接触,不锈钢管336顶部直径大于中部与底部直径,两组挂耳337顶部固定安装有弹簧338,弹簧338顶部与外筒321底部固定连接,弹簧338对挂耳337具有连接外筒321底部的作用以及减震作用;

进一步地,键合丝结晶装置300包括支撑座340,具体的,支撑座340两侧中心位置固定安装有支撑臂342,支撑座340一侧开设有滑槽341,滑槽341设有两组,支撑座340一侧设有减震座350,减震座350内壁固定安装有结晶孔353,结晶孔353顶部与不锈钢管336底部固定连接,减震座350一侧固定安装有滑块351,滑块351设有两组,减震座350通过滑块351插接滑槽341安装在支撑座340外壁,减震座350与支撑座340滑动连接,减震座350两侧固定安装有凸块352,凸块352与支撑臂342相互垂直,凸块352底部固定安装有弹簧杆354,弹簧杆354由液压杆与弹簧组成,对减震座350具有减震作用,弹簧杆354底部与支撑臂342顶部固定连接;

进一步地,支撑座340一侧底部固定安装有出料外管360,具体的,出料外管360内壁固定安装有出料内管370,出料外管360与出料内管370的顶部外壁密封连接其中部与底部不连接,出料外管360与出料内管370的底部外壁之间设有空腔,安装螺旋水道380,冷却水的流入螺旋水道380,便于增大冷却水与出料内管370的接触面积,出料内管370与结晶孔353相互垂直,出料内管370与出料外管360连接处固定安装有螺旋水道380,出料外管360外壁开设有软管390,软管390具有将冷却水导入至螺旋水道380的作用,软管390输入端与出料内管370和螺旋水道380外壁相互连接,软管390输入端与环装回流铜管335输出端和一组管道接口326相互连接,软管390输入端设置为三通头(图中未标注),三通头的两端与环装回流铜管335的输出端和管道接口326的输出端连接;

进一步地,密封筒270顶部可拆卸安装有顶盖290,具体的,密封筒270外壁一侧固定安装有密封罩271,密封罩271内壁与密封筒270内壁相互连接,密封罩271内壁设有放料组件280,放料组件280包括C型板281,C型板281右侧与密封罩271内壁固定连接,C型板281一侧设有螺杆283,螺杆283两端分别与C型板281顶部和底部活动连接,螺杆283与C型板281连接处安装有轴承,螺杆283一侧设有限位柱282,限位柱282两端分别与C型板281顶部和底部固定连接,放料组件280包括支撑杆284,螺杆283插接在支撑杆284内壁右端且与支撑杆284螺纹连接,密封罩271底部固定安装有电机二286,电机二286输出端插接在C型板281底部与螺杆283连接,限位柱282插接在支撑杆284内壁右端且与支撑杆284滑动连接,电机二286设置为伺服电机,支撑杆284左端设置在密封筒270内壁,电机二286输出轴设置为磁流体密封轴,支撑杆284左端底部固定安装有塞柱285,塞柱285安装在坩埚二260内壁且与出液口二261相互垂直,塞柱285由高氧化铝原料和高等级石墨冲击高压成型和1300℃高温处理,适用于对铸钢的流动控制;

进一步地,顶衬环240顶部与密封筒270内壁之间设置有反应腔291,具体的,密封筒270外壁一侧固定安装有真空阀272,真空阀272具有外接真空泵的作用,密封筒270外壁一侧固定安装有氩气阀273,氩气阀273具有外接氩气输入管道的作用,真空阀272和氩气阀273输出端与反应腔291相互连接;

进一步地,外套管331右侧固定安装有凸条333,具体的,凸条333设有两组,两组凸条333内壁插接有限位杆339,限位杆339与凸条333滑动连接,限位杆339对外套管331具有限位作用,限位杆339顶部与底座210底部固定连接,外套管331左侧固定安装有支撑板332,吊架120一侧固定安装有L型板130,L型板130右侧固定安装有无杆气缸310,无杆气缸310是用活塞直接或间接方式连接外界执行机构,并使其跟随活塞实现往复运动的气缸,无杆气缸310右侧输出轴与支撑板332固定连接,限位杆339底部与吊架120顶部固定连接,无杆气缸310对外套管331具有传动作用,支撑座340一侧与吊架120顶部固定连接,吊架120中心位置开设有导孔140,出料外管360插接在导孔140内壁;

进一步地,吊架120底部固定安装有吊框150,具体的,吊框150内壁设有移动块160,移动块160设有两组,两组移动块160一侧安装有导轮170,移动块160对导轮170具有支撑作用,吊架120底部设有储水盒110,储水盒110具有收集出料外管360流出的冷却液的作用,储水盒110外壁与支撑架100内壁固定连接,清洁装置400安装在吊架120与储水盒110之间,外壳410底部固定安装在储水盒110顶部,外壳410内壁中心位置固定安装有内齿环430,内齿环430内壁设有齿轮一431,齿轮一431设有三组,三组齿轮一431与内齿环430啮合连接,三组齿轮一431之间设有齿轴470,齿轴470对齿轮一431具有传动作用,齿轴470内壁开设有通孔472,齿轴470底部固定安装有齿轮二471,齿轴470与三组齿轮一431啮合连接,齿轮一431顶部设有三角板440,三角板440顶部活动安装有转轴441,三角板440与转轴441连接处安装有轴承,转轴441设有三组,三组转轴441底部分别与三组齿轮一431固定连接,齿轮一431对转轴441具有传动与支撑作用,三组转轴441顶部安装有海绵套460,海绵套460可拆卸安装于转轴441外壁,三角板440顶部固定安装有空心管450,空心管450与通孔472的直径大于牵引杆201的直径,储水盒110底部固定安装有电机三480,电机三480输出轴安装在外壳410内壁底部,外壳410顶部设置为圆锥形,电机三480设置为伺服电机,电机三480输出轴固定安装有齿轮三473,齿轮三473与齿轮二471啮合连接,电机三480对齿轮三473具有传动作用,齿轮三473对齿轮二471具有传动作用,熔炼装置200包括牵引杆201,牵引杆201安装在通孔472、空心管450和环孔420内壁且顶部依次插接在出料内管370与结晶孔353内壁,牵引杆201具有将结晶后的合金熔液紧固在牵引杆201顶部,通过向下拉动牵引杆201使合金熔液结晶形成的合金棒,跟随牵引杆201持续拉出;

进一步地,两组移动块160与吊框150内壁活动连接且对称设置,具体的,吊框150两侧固定安装有气缸180,气缸180是引导活塞在缸内进行直线往复运动的圆筒形金属机件,两组气缸180输出轴分别与两组移动块160一侧固定连接,两组气缸180具有分别推动两组移动块160在吊框150内壁左右移动的左右,具有调节两组导轮170位置的作用,一组移动块160一侧固定安装有电机一190,电机一190设置为伺服电机,电机一190输出轴与一组导轮170固定连接,电机一190对导轮170具有传动作用。

一种金合金键合丝,由一种金合金键合丝的制备方法制得。

本发明的使用过程如下:在使用本发明时本领域工作人员需要将,环装回流铜管335的输入端外接冷却液管道,环装回流铜管335的输出端与软管390的输出端连接,将管道接口326的一端外接冷却液管道,管道接口326的另一端与软管390的输出端连接,将牵引杆201插接在出料内管370与结晶孔353内壁,后按所需重量称取金、银、镍、钯、钙和铈原材料,投入坩埚二260中,关闭顶盖290,启动真空泵通过真空阀272将反应腔291抽真空,当反应腔291内真空度达到0.1×10-3Pa时启动中频感应圈232对坩埚二260进行加热,当坩埚二260内温度达到1050-1250℃时,合金完全熔化,维持此温度,精炼10-20分钟,然后停止加热,熔化的合金熔液随反应腔291冷却到室温,重复加热2-3次,停止抽真空,通过氩气阀273外接氩气管道输入氩气,压力达到0.01-0.05Pa时,通过电机二286使螺杆283带动支撑杆284向上移动,使塞柱285从坩埚二260的出液口一252脱离,合金熔液通过坩埚二260的出液口一252流入坩埚一250中,通过坩埚一250的出液口一252流入出液嘴212,在经出液嘴212流入石墨套筒322内,冷却液经过管道接口326输入外筒321内,对石墨套筒322进行冷却降温,同时启动电磁线圈325,对石墨套筒322内的合金熔液进行搅拌,使合金熔液进行第一次结晶,第一次结晶后的合金熔液流入不锈钢管336内,冷却液输送至环装回流铜管335内,通过内套管334对不锈钢管336进行二次冷却降温,同时无杆气缸310带动外套管331进行上下移动,不锈钢管336上下移动的同时发生震动,使合金熔液紧密沉积在不锈钢管336内进行二次结晶,二次结晶的合金熔液沉积在牵引杆201顶部,后通过气缸180推动移动块160移动,使两组导轮170向内挤压牵引杆201,启动电机一190,电机一190带动导轮170旋转,使导轮170带动牵引杆201向下移动,牵引杆201带动持续进行二次结晶的合金熔液向下移动,经出料内管370持续拉出,形成合金棒,同时环装回流铜管335与管道接口326的输出端输送出的冷却液流入软管390内,经过软管390流入出料外管360的螺旋水道380内,对出料内管370外壁进行冷却,冷却液通过螺旋水道380在出料外管360底部流出,喷洒在合金棒表面后,通过外壳410流入储水盒110内,后牵引杆201拉动合金棒进入外壳410内,依次通过空心管450与通孔472内部,经环孔420拉出,启动电机三480,电机三480带动齿轮三473旋转,齿轮三473带动齿轮二471旋转,齿轮二471带动齿轴470,齿轴470带动三组齿轮一431,齿轮一431与内齿环430啮合,使三组齿轮一431在内齿环430内部自转的同时围绕齿轴470公转,从而使海绵套460进行自传与公转,使三组海绵套460对合金棒表面的冷却液进行擦除与抛光。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

Claims (7)

1.一种金合金键合丝的制备方法,其特征在于:包括备料-合金熔炼与拉铸-拉丝-退火-绕线操作步骤,具体步骤如下:

步骤一:备料,按所需重量称取金合金键合丝原材料,金合金键合丝由以下重量比的金属材料组成:银10-30%,镍20-30%,钯0.5-2%,微量添加元素钙5-50ppm和铈10-200ppm,其余含量为金;

步骤二:合金熔炼与拉铸,将金合金键合丝原材料熔练成合金熔液,通过电磁力对合金熔液进行搅拌与震动沉积,配合多次冷却降温对合金熔液进行结晶,由此强化熔液的对流、传热和传质过程,从而改善合金熔液的过热度,可提高铸坯的等轴晶率,得到良好凝固组织的铸坯,控制铸坯的凝固,形成直径为5-10mm的合金棒,同时对合金棒表面进行擦除与抛光;

步骤三:拉丝,将拉铸好的合金棒,经过拉丝工艺,获得直径为0.08-0.5mm的键合丝半成品,通过中拉设备拉制成直径为0.26mm的合金丝,中拉模具延伸率9-18%,拉丝速度60-180m/min,在通过细拉、超细拉设备拉制成直径为25μm的金合金键合丝;

步骤四:退火,在拉丝过程中对键合丝半成品进行若干次中间退火,在退火过程中采用N2做为退火气氛,退火炉有效长度为600-1000mm,退火温度为600-800°C,退火速率为40-80m/min;

步骤五:绕线,合格后的金合金键合丝置于复绕机上进行绕线,绕线张力为6-35g,绕线速度为400-650rpm;

步骤二中所述设备对金合金键合丝进行熔炼与拉铸的操作步骤为:

S1:将所需重量称取金、银、镍、钯、钙和铈原材料,投入坩埚二(260)中,关闭顶盖(290),通过真空阀(272)将反应腔(291)抽真空,当反应腔(291)内真空度达到0.1×10-3Pa时启动中频感应圈(232)对坩埚二(260)进行加热,当坩埚二(260)内温度达到1050-1250°C时,合金完全熔化,维持此温度,精炼10-20分钟,停止加热,熔化的合金熔液随反应腔(291)冷却到室温,重复加热2-3次,停止抽真空,通过氩气阀(273)外接氩气管道输入氩气,使压力达到0.01-0.05Pa;

S2:通过电机二(286)使螺杆(283)带动支撑杆(284)向上移动,使塞柱(285)从坩埚二(260)的出液口一(252)脱离,合金熔液通过坩埚二(260)的出液口二(261)流入坩埚一(250)中,通过坩埚一(250)的出液口一(252)流入出液嘴(212);

S3:合金熔液经出液嘴(212)流入石墨套筒(322)内,冷却液经过管道接口(326)输入外筒(321)内,使石墨套筒(322)进行冷却降温,同时启动电磁线圈(325),对石墨套筒(322)内的合金熔液进行搅拌,使合金熔液进行第一次结晶,第一次结晶后的合金熔液流入不锈钢管(336)内,冷却液输送至环装回流铜管(335)内,通过内套管(334)对不锈钢管(336)进行二次冷却降温,同时无杆气缸(310)带动外套管(331)进行上下移动,不锈钢管(336)上下移动的同时发生震动,使合金熔液紧密沉积在不锈钢管(336)内进行二次结晶;

S4:二次结晶的合金熔液沉积在牵引杆(201)顶部,通过气缸(180)推动移动块(160)移动,使两组导轮(170)向内挤压牵引杆(201),电机一(190)带动导轮(170)旋转,使导轮(170)带动牵引杆(201)向下移动,牵引杆(201)带动持续进行二次结晶的合金熔液向下移动,经出料内管(370)持续拉出,形成直径为5-10mm的合金棒,拉出的速度20-60mm/min;

S5:同时环装回流铜管(335)与管道接口(326)的输出端输送出的冷却液流入软管(390)内,经过软管(390)流入出料外管(360)的螺旋水道(380)内,对出料内管(370)外壁进行冷却,冷却液通过螺旋水道(380)在出料外管(360)底部流出,喷洒在合金棒表面后,通过外壳(410)流入储水盒(110)内;

S6:牵引杆(201)拉动合金棒进入外壳(410)内,依次通过空心管(450)与通孔(472)内部,经环孔(420)拉出,电机三(480)带动齿轮三(473)旋转,齿轮三(473)带动齿轮二(471)旋转,齿轮二(471)带动齿轴(470),齿轴(470)带动三组齿轮一(431),齿轮一(431)与内齿环(430)啮合,使三组齿轮一(431)在内齿环(430)内部自转的同时围绕齿轴(470)公转,从而使海绵套(460)进行自传与公转,使三组海绵套(460)对合金棒表面的冷却液进行擦除与抛光;

步骤二中所述设备包括支撑架(100)、熔炼装置(200)、键合丝结晶装置(300)与清洁装置(400),所述熔炼装置(200)安装在支撑架(100)顶部,所述支撑架(100)底部固定安装有吊架(120),所述键合丝结晶装置(300)设置在吊架(120)顶部,所述键合丝结晶装置(300)顶部与熔炼装置(200)底部连接,所述清洁装置(400)设置在键合丝结晶装置(300)底部,所述清洁装置(400)包括外壳(410),所述外壳(410)顶部与底部开设有环孔(420),所述熔炼装置(200)、键合丝结晶装置(300)与清洁装置(400)中心轴相互垂直;

所述熔炼装置(200)包括底座(210),所述底座(210)固定安装在支撑架(100)顶部内壁,所述底座(210)内壁开设有限位槽(211),所述限位槽(211)内壁底部开设有出液嘴(212),所述底座(210)顶部设有底衬环(220),所述底衬环(220)顶部设有支撑管(230),所述支撑管(230)顶部设有顶衬环(240),所述底衬环(220)与顶衬环(240)两侧固定安装有月牙板(222),所述支撑管(230)与底座(210)外壁开设有凹面(231),所述底衬环(220)通过月牙板(222)插接凹面(231)使顶部和底部分别与支撑管(230)和底座(210)连接,所述顶衬环(240)通过月牙板(222)插接凹面(231)安装在支撑管(230)顶部;

所述顶衬环(240)与底衬环(220)顶部两侧开设有卡槽(221),所述底衬环(220)内壁设有坩埚一(250),所述顶衬环(240)内壁设有坩埚二(260),所述坩埚一(250)与坩埚二(260)底部分别开设有出液口一(252)和出液口二(261),所述坩埚一(250)与坩埚二(260)顶部两侧固定安装有半凸环(251),所述坩埚一(250)和坩埚二(260)通过半凸环(251)插接卡槽(221)分别安装在底衬环(220)和顶衬环(240)内壁,所述坩埚二(260)底部设置在支撑管(230)内壁,所述支撑管(230)内壁固定安装有中频感应圈(232),所述中频感应圈(232)与坩埚二(260)不接触,所述坩埚一(250)底部插接在限位槽(211)内壁与底座(210)内壁密封连接,所述出液口一(252)底部与出液嘴(212)相互连接,所述熔炼装置(200)包括密封筒(270),所述密封筒(270)套接在底衬环(220)、支撑管(230)、顶衬环(240)与底座(210)外壁,所述密封筒(270)底部与底座(210)顶部焊接;

所述键合丝结晶装置(300)包括一级结晶组件(320)与二级结晶组件(330),所述一级结晶组件(320)与二级结晶组件(330)相互垂直,所述一级结晶组件(320)包括外筒(321),所述外筒(321)内壁与底部固定安装有石墨套筒(322),所述石墨套筒(322)顶部与外筒(321)内壁顶部相互平行,所述石墨套筒(322)外壁设有密封水套环(323),所述密封水套环(323)设置在外筒(321)内壁,所述密封水套环(323)两侧固定安装有连杆(324),所述连杆(324)一侧与外筒(321)内壁固定连接,所述石墨套筒(322)与密封水套环(323)不连接,所述密封水套环(323)内壁固定安装有电磁线圈(325),所述外筒(321)两侧开设有管道接口(326),所述管道接口(326)设有两组,所述外筒(321)顶部固定安装有密封法兰(327),所述密封法兰(327)顶部与底座(210)底部固定连接,所述石墨套筒(322)顶部与出液嘴(212)底部密封连接,所述石墨套筒(322)底部外壁设有半弧板(328),所述半弧板(328)设有两组;

所述二级结晶组件(330)包括外套管(331),所述外套管(331)内壁固定安装有内套管(334),所述内套管(334)内壁固定安装有环装回流铜管(335),所述环装回流铜管(335)两端设置在内套管(334)底部,所述内套管(334)内壁固定安装有不锈钢管(336),所述不锈钢管(336)顶部两侧固定安装有挂耳(337),所述挂耳(337)插接在两组所述半弧板(328)之间,所述挂耳(337)与半弧板(328)滑动连接,所述石墨套筒(322)底部插接在不锈钢管(336)顶部内壁,所述石墨套筒(322)与不锈钢管(336)不接触,两组所述挂耳(337)顶部固定安装有弹簧(338),所述弹簧(338)顶部与外筒(321)底部固定连接;

所述键合丝结晶装置(300)包括支撑座(340),所述支撑座(340)两侧中心位置固定安装有支撑臂(342),所述支撑座(340)一侧开设有滑槽(341),所述滑槽(341)设有两组,所述支撑座(340)一侧设有减震座(350),所述减震座(350)内壁固定安装有结晶孔(353),所述结晶孔(353)顶部与不锈钢管(336)底部固定连接,所述减震座(350)一侧固定安装有滑块(351),所述滑块(351)设有两组,所述减震座(350)通过滑块(351)插接滑槽(341)安装在支撑座(340)外壁,所述减震座(350)与支撑座(340)滑动连接,所述减震座(350)两侧固定安装有凸块(352),所述凸块(352)与支撑臂(342)相互垂直,所述凸块(352)底部固定安装有弹簧杆(354),所述弹簧杆(354)底部与支撑臂(342)顶部固定连接;

所述支撑座(340)一侧底部固定安装有出料外管(360),所述出料外管(360)内壁固定安装有出料内管(370),所述出料内管(370)与结晶孔(353)相互垂直,所述出料内管(370)与出料外管(360)连接处固定安装有螺旋水道(380),所述出料外管(360)外壁开设有软管(390),所述软管(390)输入端与出料内管(370)和螺旋水道(380)外壁相互连接,所述软管(390)输入端与环装回流铜管(335)输出端和一组所述管道接口(326)相互连接。

2.根据权利要求1所述的一种金合金键合丝的制备方法,其特征在于:所述密封筒(270)顶部可拆卸安装有顶盖(290),所述密封筒(270)外壁一侧固定安装有密封罩(271),所述密封罩(271)内壁与密封筒(270)内壁相互连接,所述密封罩(271)内壁设有放料组件(280),所述放料组件(280)包括C型板(281),所述C型板(281)右侧与密封罩(271)内壁固定连接,所述C型板(281)一侧设有螺杆(283),所述螺杆(283)两端分别与C型板(281)顶部和底部活动连接,所述螺杆(283)一侧设有限位柱(282),所述限位柱(282)两端分别与C型板(281)顶部和底部固定连接,所述放料组件(280)包括支撑杆(284),所述螺杆(283)插接在支撑杆(284)内壁右端且与支撑杆(284)螺纹连接,所述密封罩(271)底部固定安装有电机二(286),所述电机二(286)输出端插接在C型板(281)底部与螺杆(283)连接,所述限位柱(282)插接在支撑杆(284)内壁右端且与支撑杆(284)滑动连接,所述支撑杆(284)左端设置在密封筒(270)内壁,所述支撑杆(284)左端底部固定安装有塞柱(285),所述塞柱(285)安装在坩埚二(260)内壁且与出液口二(261)相互垂直。

3.根据权利要求1所述的一种金合金键合丝的制备方法,其特征在于:所述顶衬环(240)顶部与密封筒(270)内壁之间设置有反应腔(291),所述密封筒(270)外壁一侧固定安装有真空阀(272),所述密封筒(270)外壁一侧固定安装有氩气阀(273),所述真空阀(272)和氩气阀(273)输出端与反应腔(291)相互连接。

4.根据权利要求1所述的一种金合金键合丝的制备方法,其特征在于:所述外套管(331)右侧固定安装有凸条(333),所述凸条(333)设有两组,两组所述凸条(333)内壁插接有限位杆(339),所述限位杆(339)与凸条(333)滑动连接,所述限位杆(339)顶部与底座(210)底部固定连接,所述外套管(331)左侧固定安装有支撑板(332),所述吊架(120)一侧固定安装有L型板(130),所述L型板(130)右侧固定安装有无杆气缸(310),所述无杆气缸(310)右侧输出轴与支撑板(332)固定连接,所述限位杆(339)底部与吊架(120)顶部固定连接,所述支撑座(340)一侧与吊架(120)顶部固定连接,所述吊架(120)中心位置开设有导孔(140),所述出料外管(360)插接在导孔(140)内壁。

5.根据权利要求1所述的一种金合金键合丝的制备方法,其特征在于:所述吊架(120)底部固定安装有吊框(150),所述吊框(150)内壁设有移动块(160),所述移动块(160)设有两组,两组所述移动块(160)一侧安装有导轮(170),所述吊架(120)底部设有储水盒(110),所述储水盒(110)外壁与支撑架(100)内壁固定连接,所述清洁装置(400)安装在吊架(120)与储水盒(110)之间,所述外壳(410)底部固定安装在储水盒(110)顶部,所述外壳(410)内壁中心位置固定安装有内齿环(430),所述内齿环(430)内壁设有齿轮一(431),所述齿轮一(431)设有三组,三组所述齿轮一(431)与内齿环(430)啮合连接,三组所述齿轮一(431)之间设有齿轴(470),所述齿轴(470)内壁开设有通孔(472),所述齿轴(470)底部固定安装有齿轮二(471),所述齿轴(470)与三组所述齿轮一(431)啮合连接,所述齿轮一(431)顶部设有三角板(440),所述三角板(440)顶部活动安装有转轴(441),所述转轴(441)设有三组,三组所述转轴(441)底部分别与三组所述齿轮一(431)固定连接,三组所述转轴(441)顶部安装有海绵套(460),所述三角板(440)顶部固定安装有空心管(450),所述储水盒(110)底部固定安装有电机三(480),所述电机三(480)输出轴安装在外壳(410)内壁底部,所述电机三(480)输出轴固定安装有齿轮三(473),所述齿轮三(473)与齿轮二(471)啮合连接,所述熔炼装置(200)包括牵引杆(201),所述牵引杆(201)安装在通孔(472)、空心管(450)和环孔(420)内壁且顶部依次插接在出料内管(370)与结晶孔(353)内壁。

6.根据权利要求5所述的一种金合金键合丝的制备方法,其特征在于:两组所述移动块(160)与吊框(150)内壁活动连接且对称设置,所述吊框(150)两侧固定安装有气缸(180),两组所述气缸(180)输出轴分别与两组所述移动块(160)一侧固定连接,一组所述移动块(160)一侧固定安装有电机一(190),所述电机一(190)输出轴与一组所述导轮(170)固定连接。

7.一种金合金键合丝,其特征在于:由权利要求1-6任意一项所述的一种金合金键合丝的制备方法制得。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210914551.3A CN115261663B (zh) | 2022-08-01 | 2022-08-01 | 一种金合金键合丝及其制备方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210914551.3A CN115261663B (zh) | 2022-08-01 | 2022-08-01 | 一种金合金键合丝及其制备方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN115261663A CN115261663A (zh) | 2022-11-01 |

| CN115261663B true CN115261663B (zh) | 2023-05-02 |

Family

ID=83747228

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210914551.3A Active CN115261663B (zh) | 2022-08-01 | 2022-08-01 | 一种金合金键合丝及其制备方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN115261663B (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117259713B (zh) * | 2023-11-23 | 2024-02-09 | 龙口市龙蓬精密铜管有限公司 | 一种铜合金管件的半固态成型装置 |

| CN117287966B (zh) * | 2023-11-27 | 2024-01-23 | 四川威纳尔特种电子材料有限公司 | 一种高效成型生产键合丝用坯料短节的熔炼装置及方法 |

| CN118081310B (zh) * | 2024-04-26 | 2024-06-21 | 合肥工业大学 | 一种钛铝复合环件成形装置及方法 |

| CN118223114B (zh) * | 2024-05-22 | 2024-08-16 | 湖南省金特克科技有限公司 | 一种用于碳化硅的长晶炉 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4838933A (en) * | 1987-01-15 | 1989-06-13 | Compagnie Europeenne Du Zirconium Cezus | Apparatus for melting and continuous casting of metals, the process involved and use of the apparatus |

| JPH1145902A (ja) * | 1997-07-25 | 1999-02-16 | Sumitomo Metal Mining Co Ltd | ボンディングワイヤ |

| CN101040372A (zh) * | 2004-09-30 | 2007-09-19 | 田中电子工业株式会社 | 金合金焊线 |

| CN102418001A (zh) * | 2011-11-16 | 2012-04-18 | 浙江佳博科技股份有限公司 | 一种键合金丝及其制备方法 |

| CN103658572A (zh) * | 2013-12-29 | 2014-03-26 | 山东亨圆铜业有限公司 | 铜管水平连铸气体保护结晶器及其制备铜合金管的方法 |

| CN107008873A (zh) * | 2017-04-11 | 2017-08-04 | 上海大学 | 多模式电磁场均质化金属连铸坯的制备方法及其装置 |

| CN109767991A (zh) * | 2019-01-15 | 2019-05-17 | 江西蓝微电子科技有限公司 | 一种高金合金键合丝的制备方法 |

| CN110303125A (zh) * | 2019-07-22 | 2019-10-08 | 攀钢集团攀枝花钢铁研究院有限公司 | 大方坯重轨钢均质性与致密性协同提升控制方法 |

| CN115533056A (zh) * | 2022-09-23 | 2022-12-30 | 松山湖材料实验室 | 一种真空电磁搅拌垂直连铸方法及设备 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7390370B2 (en) * | 2002-04-05 | 2008-06-24 | Nippon Steel Corporation | Gold bonding wires for semiconductor devices and method of producing the wires |

-

2022

- 2022-08-01 CN CN202210914551.3A patent/CN115261663B/zh active Active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4838933A (en) * | 1987-01-15 | 1989-06-13 | Compagnie Europeenne Du Zirconium Cezus | Apparatus for melting and continuous casting of metals, the process involved and use of the apparatus |

| JPH1145902A (ja) * | 1997-07-25 | 1999-02-16 | Sumitomo Metal Mining Co Ltd | ボンディングワイヤ |

| CN101040372A (zh) * | 2004-09-30 | 2007-09-19 | 田中电子工业株式会社 | 金合金焊线 |

| CN102418001A (zh) * | 2011-11-16 | 2012-04-18 | 浙江佳博科技股份有限公司 | 一种键合金丝及其制备方法 |

| CN103658572A (zh) * | 2013-12-29 | 2014-03-26 | 山东亨圆铜业有限公司 | 铜管水平连铸气体保护结晶器及其制备铜合金管的方法 |

| CN107008873A (zh) * | 2017-04-11 | 2017-08-04 | 上海大学 | 多模式电磁场均质化金属连铸坯的制备方法及其装置 |

| CN109767991A (zh) * | 2019-01-15 | 2019-05-17 | 江西蓝微电子科技有限公司 | 一种高金合金键合丝的制备方法 |

| CN110303125A (zh) * | 2019-07-22 | 2019-10-08 | 攀钢集团攀枝花钢铁研究院有限公司 | 大方坯重轨钢均质性与致密性协同提升控制方法 |

| CN115533056A (zh) * | 2022-09-23 | 2022-12-30 | 松山湖材料实验室 | 一种真空电磁搅拌垂直连铸方法及设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN115261663A (zh) | 2022-11-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN115261663B (zh) | 一种金合金键合丝及其制备方法 | |

| CN104308107B (zh) | 一种竖引式真空熔炼惰性气体保护连续加料连铸机 | |

| CN104722761B (zh) | 三维成形热熔系统 | |

| CN115464108B (zh) | 一种连续铸造机 | |

| CN104174823A (zh) | 一种包覆材料固/液复合连铸成形设备与方法 | |

| CN107138699A (zh) | 键合丝连铸炉 | |

| CN108311653A (zh) | 高真空中频感应加热熔炼垂直凝固连续铸造装置 | |

| CN107159861A (zh) | 一种半固态铜合金连续铸造装置与方法 | |

| CN212741131U (zh) | 连熔法生产大尺寸石英筒的装置 | |

| CN206936315U (zh) | 键合丝连铸炉 | |

| CN210450879U (zh) | 一种旋转振动耦合搅拌装置 | |

| CN106735006A (zh) | 一种单晶化金属线液固辊轧柔性制备方法与装置 | |

| CN114963757A (zh) | 一种金属件加工生产熔炼设备 | |

| CN114875257A (zh) | 一种制备高温合金的高频感应加热凝固装置与方法 | |

| CN2438526Y (zh) | 一种半固态加工用的合金圆坯的连续铸造装置 | |

| CN104357673B (zh) | 金属电渣重熔冶炼方法 | |

| CN116878273B (zh) | 一种基于脱氧铸造的合金钢材自动熔炼设备及其使用方法 | |

| CN203245344U (zh) | 一种单晶细线材的连续生长装置 | |

| CN215824273U (zh) | 一种高温雾化金属合金的造粒设备 | |

| CN117047039B (zh) | 一种风力发电机高强度机壳铸造方法 | |

| CN2859528Y (zh) | 压铸模具材料在熔融铝液中的热熔损与热疲劳试验装置 | |

| CN118237701B (zh) | 一种智能洗地机生产制造用氩弧焊机 | |

| CN216540765U (zh) | 一种智能连续铸造系统 | |

| CN115889796A (zh) | 一种全自动真空雾化制粉装置以及加工工艺 | |

| CN111793756B (zh) | 一种制备高纯单质金属的工艺 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |