CN111825065A - 一种模块化制氮机 - Google Patents

一种模块化制氮机 Download PDFInfo

- Publication number

- CN111825065A CN111825065A CN202010692212.6A CN202010692212A CN111825065A CN 111825065 A CN111825065 A CN 111825065A CN 202010692212 A CN202010692212 A CN 202010692212A CN 111825065 A CN111825065 A CN 111825065A

- Authority

- CN

- China

- Prior art keywords

- gas

- gas adsorption

- outlet valve

- valve

- electric control

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B21/00—Nitrogen; Compounds thereof

- C01B21/04—Purification or separation of nitrogen

- C01B21/0405—Purification or separation processes

- C01B21/0433—Physical processing only

- C01B21/045—Physical processing only by adsorption in solids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/047—Pressure swing adsorption

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16K—VALVES; TAPS; COCKS; ACTUATING-FLOATS; DEVICES FOR VENTING OR AERATING

- F16K31/00—Actuating devices; Operating means; Releasing devices

- F16K31/02—Actuating devices; Operating means; Releasing devices electric; magnetic

- F16K31/06—Actuating devices; Operating means; Releasing devices electric; magnetic using a magnet, e.g. diaphragm valves, cutting off by means of a liquid

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2210/00—Purification or separation of specific gases

- C01B2210/0043—Impurity removed

- C01B2210/0045—Oxygen

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Analytical Chemistry (AREA)

- Organic Chemistry (AREA)

- General Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Separation Of Gases By Adsorption (AREA)

Abstract

本发明提供一种模块化制氮机,包括:壳体,气体吸附罐,设置在壳体内;第一气体吸附腔和第二气体吸附腔,设置在气体吸附罐内;变形部件,设置在第一气体吸附腔和第二气体吸附腔之间。本发明的模块化制氮机,通过变形部件实现动态的吸附空间的改变,提高了氮气产量,当同等产量的设备时,模块化制氮机的体积减小,从而降低设备的成本,并且安装与储运方便。

Description

技术领域

本发明涉及制氮机技术领域,特别涉及一种模块化制氮机。

背景技术

目前,变压吸附法(简称PSA)是一种新的气体分离技术,以吸附剂分子筛为例,其原理是利用分子筛对不同气体分子“吸附”性能的差异而将气体混合物分开。它是以空气为原材料,利用一种高效能、高选择的固体吸附剂对氮和氧的选择性吸附的性能把空气中的氮和氧分离出来。碳分子筛对氮和氧的分离作用主要是基于这两种气体在碳分子筛表面的扩散速率不同,较小直径的气体(氧气)扩散较快,较多进入分子筛固相。这样气相中就可以得到氮的富集成分。一段时间后,分子筛对氧的吸附达到平衡,根据碳分子筛在不同压力下对吸附气体的吸附量不同的特性,降低压力使碳分子筛解除对氧的吸附,这一过程称为再生。变压吸附法通常使用两塔并联,交替进行加压吸附和解压再生,从而获得连续的氮气流。

变压吸附制氮的应用越来越广泛,但由于现有的变压吸附制氮的整套设备结构比较分散,占地面积大,所需材料成本高,安装与储运麻烦。

发明内容

本发明目的之一在于提供了一种模块化制氮机,通过变形部件实现动态的吸附空间的改变,提高了氮气产量,当同等产量的设备时,模块化制氮机的体积减小,从而降低设备的成本,并且安装与储运方便。

本发明实施例提供的一种模块化制氮机,包括:

壳体,

气体吸附罐,设置在壳体内;

第一气体吸附腔和第二气体吸附腔,设置在气体吸附罐内;

变形部件,设置在第一气体吸附腔和第二气体吸附腔之间。

优选的,在第一气体吸附腔两端分别设置有第一管路和第二管路;第一管路分别连接第一进气阀和第一出气阀;第二管路连接第二出气阀;第一进气阀远离第一管路的一端连接压缩气体进气端;第二出气阀远离第二管路的一端连接第一用气端;

在第二气体吸附腔两端分别设置有第三管路和第四管路;第三管路分别连接第二进气阀和第三出气阀;第四管路连接第四出气阀;第二进气阀远离第三管路的一端连接压缩气体进气端;第四出气阀远离第四管路的一端连接第一用气端。

优选的,在气体吸附罐外侧设置有多个用于更换模块化吸附筛的更换机构,

更换机构包括:

更换窗口,在更换窗口的靠近第一气体吸附腔的内壁或第二气体吸附腔的内壁的一端设置有阶梯,在第一气体吸附腔的内壁或第二气体吸附腔的内壁的对应更换窗口的位置设置有可容纳模块化吸附筛的一端的卡槽;

密封舱门,设置在更换窗口上;

模块化吸附筛包括:T型本体;T型本体内部设置容纳腔,容纳腔用于容纳分子筛,在T型本体表面均匀设置有多个孔径小于分子筛的筛孔。

优选的,在壳体的内壁设置有吸音机构;

吸音机构包括:

吸音棉制成的吸音层,吸音层靠近气体吸附罐的一侧设置均匀阵列设置有多个吸音槽。

优选的,变形部件包括:

橡胶体;

在第一气体吸附腔和第二气体吸附腔之间设置有连通部,在连通部的中部设置有容纳槽;容纳槽内设置在橡胶体;

在橡胶体的边缘设置有多条凸起,在容纳槽对应的内壁位置设置有可容纳凸起的第一凹槽。

优选的,在气体吸附罐与壳体的内壁之间设置有多个减震机构;

减震机构包括:减震板、至少一个导向柱和至少一个减震弹簧;减震板紧贴气体吸附罐的外表面设置;减震板的靠近气体吸附罐的外表面的一侧的表面的形状与气体吸附罐的外表面的形状相适应;导向柱一端与减震板固定连接,另一端与壳体的内壁滑动连接;减震弹簧一端与减震板固定连接,另一端与壳体的内壁固定连接;减震板在与减震弹簧固定连接的位置、壳体的内壁在与减震弹簧固定连接的位置分别设置有第二凹槽和导柱体;导柱体设置在第二凹槽的中部;减震弹簧套设在导柱体且设置在第二凹槽内。

优选的,在第二管路和第四管路之间连通有第五管路,在第五管路中部设置有电控阀门。

优选的,第一出气阀为第一三通电控阀,第一三通电控分别连通富氧气体用气端和排气端;

第三出气阀为第二三通电控阀,第二三通电控阀分别连通富氧气体用气端和排气端。

优选的,模块化制氮机,还包括:

第一氧传感器,设置在第一管路内;

第二氧传感器,设置在第二管路内;

第三氧传感器,设置在第三管路内;

第四氧传感器,设置在第四管路内;

第一气压传感器,设置在第一气体吸附腔内;

第二气压传感器,设置在第二气体吸附腔内;

控制器,设置在壳体外,分别与第一氧传感器、第二氧传感器、第三氧传感器、第四氧传感器、第一进气阀、第二进气阀、第一出气阀、第三出气阀、第二出气阀、第四出气阀、电控阀门、三通电控阀、第一气压传感器和第二气压传感器电连接;

控制器执行包括如下操作:

控制第一进气阀打开往第一气体吸附腔内通入压缩空气,通过第一气压传感器检测第一气体吸附腔内的第一压力值,当第一压力值达到预设的第一标准压力时,关闭第一进气阀并开始计时,当达到预设的第一时间时,打开第二出气阀向第一用气端输送氮气;

在第一进气阀打开的同时,控制第二气体吸附腔的第二进气阀关闭、第三出气阀打开、第四出气阀关闭,实现第二气体吸附腔的解吸;当第二出气阀打开时,同步打开第五管路上的电控阀门、第三出气阀,并将三通电控阀切换到与排气端连通,使用氮气对第二气体吸附腔进行吹扫;

控制第二出气阀打开向第一用气端输送氮气后,当第一气体吸附腔内的压力降低到预设的第二标准压力时,关闭第二出气阀,打开第一出气阀,实现第一气体吸附腔的解吸;

在第一出气阀打开的同时,控制第二进气阀打开,第三出气阀关闭、所以电控阀门关闭,第四出气阀关闭,往第二气体吸附腔内通入压缩空气,通过第二气压传感器检测第二气体吸附腔内的第二压力值,当第二压力值达到预设的第一标准压力时,关闭第二进气阀并开始计时,当达到预设的第一时间时,打开第四出气阀向第一用气端输送氮气;打开第四出气阀的同时,打开电控阀门、第一出气阀,并将三通电控阀切换到与排气端连通,使用氮气对第一气体吸附腔进行吹扫;

在第二气体吸附腔的解吸过程中,通过第三氧传感器检测第三管路内的第三氧气含量;当第三氧气含量大于预设的第一标准氧气含量时,控制三通电控阀切换到与富氧气体用气端连通;当第三氧气含量小于等于预设的第一标准氧气含量时,控制三通电控阀切换到与排气端连通;

在第二气体吸附腔的解吸过程中,通过第一氧传感器检测第一管路内的第一氧气含量;当第一氧气含量大于预设的第一标准氧气含量时,控制三通电控阀切换到与富氧气体用气端连通;当第一氧气含量小于等于预设的第一标准氧气含量时,控制三通电控阀切换到与排气端连通;

在第二出气阀打开时,通过第二氧传感器检测第二管路内的第二氧气含量,当第二氧气含量大于预设的第二标准氧气含量时,输出报警;

在第四出气阀打开时,通过第四氧传感器检测第四管路内的第四氧气含量,当第四氧气含量大于预设的第二标准氧气含量时,输出报警。

优选的,在控制器打开电控阀门对第二气体吸附腔进行吹扫时,控制器实时获取第一气压传感器检测的第一压力值,控制器实时获取第二气压传感器检测的第二压力值,基于第一压力值和第二压力值控制电控阀门的开度,

控制器基于第一压力值和第二压力值控制电控阀门的开度,具体包括:

通过第一气压传感器获取第一气体吸附腔内的气压为P1;通过第二气压传感器获取第二气体吸附腔内的压力为P2;

确定变形部件在压力P1和P2产生形变形成的形变腔的体积V0;此时,第一气体吸附腔的实际体积为V1+V0;第二气体吸附腔的实际体积为V2-V0;

确定第一气体吸附腔内的分子量n1,计算公式为:

其中,R为常数,T1为第一气体吸附腔内气体的热力学温度;

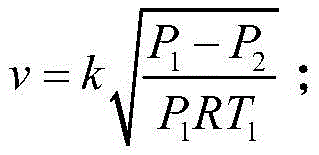

基于电控阀门两端的压强差,确定电控阀门的气体流速v,计算公式为:

其中,k为预设系数;

获取预先存储第二出气阀的出气截面积S0,确定控制器控制电控阀门的出气半径S1,计算公式如下:

其中,P0表示第一用气端的压力;

根据确定的电控阀门的出气半径S1控制电控阀门的开度。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1为本发明实施例中一种模块化制氮机的示意图;

图2为本发明实施例中一种更换机构的示意图;

图3为本发明实施例中又一种模块化制氮机的示意图;

图4为图3中的A处放大图;

图5为图3中的B处放大图;

图6为本发明实施例中一种模块化制氮机的示意图。

图中:

1、壳体;2、气体吸附罐;3、变形部件;4、压缩气体进气端;21、第一气体吸附腔;22、第二气体吸附腔;31、第一进气阀;32、第一出气阀;33、第二出气阀;34、第二进气阀;35、第三出气阀;36、第四出气阀;37、电控阀门;38、三通电控阀;41、更换机构;42、模块化吸附筛;43、吸音机构;44、减震机构;51、连通部;52、橡胶体;53、容纳槽;54、凸起;55、第一凹槽;80、控制器;81、第一氧传感器;82、第二氧传感器;83、第三氧传感器;84、第四氧传感器;85、第一气压传感器;86、第二气压传感器;411、更换窗口;412、密封舱门;431、吸音层;432、吸音槽;441、减震板;442、导向柱;443、减震弹簧;444、第二凹槽;445、导柱体。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本发明实施例提供了一种模块化制氮机,如图1所示,包括:

壳体1,

气体吸附罐2,设置在壳体1内;

第一气体吸附腔21和第二气体吸附腔22,设置在气体吸附罐2内;

变形部件3,设置在第一气体吸附腔21和第二气体吸附腔22之间。

上述技术方案的工作原理及有益效果为:

第一气体吸附腔21和第二气体吸附腔22交替通入压缩空气,第一气体吸附腔21和第二气体吸附腔22内的分子筛将压缩空气中的氧气吸附,实现氮气的制作;在第一气体吸附腔21通入压缩空气时,因第一气体吸附腔21和第二气体吸附腔22之间存在压差,会对第一气体吸附腔21和第二气体吸附腔22中间的变形部件3产生从第一气体吸附腔21到第二气体吸附腔22的压力,变形部件3在压力作用下发生形变,挤压第二气体吸附腔22,使正在吸附作业的第一气体吸附空间的空间增大,从而提高了氮气的产量,当同等产量的设备时,本发明的模块化制氮机的体积减小,从而降低设备的成本,并且安装与储运方便。

本发明的模块化制氮机,通过变形部件3实现动态的吸附空间的改变,提高了氮气产量,当同等产量的设备时,模块化制氮机的体积减小,从而降低设备的成本,并且安装与储运方便。

在一个实施例中,如图6所示,在第一气体吸附腔21两端分别设置有第一管路和第二管路;第一管路分别连接第一进气阀31和第一出气阀32;第二管路连接第二出气阀33;第一进气阀31远离第一管路的一端连接压缩气体进气端;第二出气阀33远离第二管路的一端连接第一用气端;

在第二气体吸附腔22两端分别设置有第三管路和第四管路;第三管路分别连接第二进气阀34和第三出气阀35;第四管路连接第四出气阀36;第二进气阀34远离第三管路的一端连接压缩气体进气端;第四出气阀36远离第四管路的一端连接第一用气端。

上述技术方案的工作原理及有益效果为:

第一气体吸附腔21在吸附制造氮气时,从第一管路的第一进气阀31连接的压缩气体进气端通入压缩空气,从第二管路的第二出气阀33排出制造好的氮气;在解吸阶段时,通过第一管路的第一出气阀32排出吸附的富氧气体;

第二气体吸附腔22在吸附制造氮气时,从第三管路的第二进气阀34连接的压缩气体进气端通入压缩空气,从第四管路的第四出气阀36排出制造好的氮气;在解吸阶段时,通过第三管路的第三出气阀35排出吸附的富氧气体;

通过将解吸时排出富氧气体的管路与吸附时的压缩气体进气管路的复用,减少管路的设置,降低成本;并且避免了解吸时排出富氧气体的管路与氮气的出气管路的复用,造成富氧气体在管路中的残余,避免对下一次吸附制氮的影响。

在一个实施例中,在气体吸附罐2外侧设置有多个用于更换模块化吸附筛42的更换机构41,

如图2所示,更换机构41包括:

更换窗口411,在更换窗口411的靠近第一气体吸附腔21的内壁或第二气体吸附腔22的内壁的一端设置有阶梯,在第一气体吸附腔21的内壁或第二气体吸附腔22的内壁的对应更换窗口411的位置设置有可容纳模块化吸附筛42的一端的卡槽;

密封舱门412,设置在更换窗口411上;

模块化吸附筛42包括:T型本体;T型本体内部设置容纳腔,容纳腔用于容纳分子筛,在T型本体表面均匀设置有多个孔径小于分子筛的筛孔。

上述技术方案的工作原理及有益效果为:

分子筛长时间使用后吸附效果会下降,为保证吸附效果,需要对分子筛进行更换,为提高更换的效率;在气体吸附罐2外侧设置多个更换机构41,当需要更换时,只需打开密封舱门412,将第一气体吸附腔21或第二气体吸附腔22内的模块化吸附筛42去除,更换新的模块化吸附筛42即可,更换方法简单快捷;模块化吸附筛42设置为T型,实现一端与更换窗口411的阶梯的贴合,提高密封性;另一端设置到第一气体吸附腔21或第二气体吸附腔22另一侧的侧壁上的卡槽内;通过卡槽和更换窗口411将模块化吸附筛42固定在第一气体吸附腔21或第二气体吸附腔22内。

在一个实施例中,如图3所示,在壳体1的内壁设置有吸音机构43;

吸音机构43包括:

吸音棉制成的吸音层431,吸音层431靠近气体吸附罐2的一侧设置均匀阵列设置有多个吸音槽432。

上述技术方案的工作原理及有益效果为:

通过吸音层431吸收模块化制氮机工作时产生的噪声,降低模块化制氮机工作噪声;吸音槽432可以将噪声在槽体内进行多次反射,从而提高吸音层431的降噪效果。

在一个实施例中,如图4所示,变形部件3包括:

橡胶体52;

在第一气体吸附腔21和第二气体吸附腔22之间设置有连通部51,在连通部51的中部设置有容纳槽53;容纳槽53内设置在橡胶体52;

在橡胶体52的边缘设置有多条凸起54,在容纳槽53对应的内壁位置设置有可容纳凸起54的第一凹槽55。

上述技术方案的工作原理及有益效果为:

橡胶体52在压力作用下发生形变,当第一气体吸附腔21压力大于第二气体吸附腔22压力【第一气体吸附腔21吸附时】时,向右侧发生形变,实现第一气体压力腔容量的变大;通过橡胶体52实现动态的吸附空间的改变,提高了氮气产量,当同等产量的设备时,模块化制氮机的体积减小,从而降低设备的成本,并且安装与储运方便。凸起54和第一凹槽55的配合实现橡胶体52的固定及密封。

在一个实施例中,在气体吸附罐2与壳体1的内壁之间设置有多个减震机构44;

如图5所示,减震机构44包括:减震板441、至少一个导向柱442和至少一个减震弹簧443;减震板441紧贴气体吸附罐2的外表面设置;减震板441的靠近气体吸附罐2的外表面的一侧的表面的形状与气体吸附罐2的外表面的形状相适应;导向柱442一端与减震板441固定连接,另一端与壳体1的内壁滑动连接;减震弹簧443一端与减震板441固定连接,另一端与壳体1的内壁固定连接;减震板441在与减震弹簧443固定连接的位置、壳体1的内壁在与减震弹簧443固定连接的位置分别设置有第二凹槽444和导柱体445;导柱体445设置在第二凹槽444的中部;减震弹簧443套设在导柱体445且设置在第二凹槽444内。

上述技术方案的工作原理及有益效果为:

通过多个减震机构44,从上下左右各个方向上限制气体吸附罐2外侧,降低气体吸附罐2因为震动发出的噪音。减震机构44通过导向柱442与壳体1滑动连接,保证减震弹簧443的受力方向,使减震弹簧443的受力方向限制在轴向上,延长了减震弹簧443的使用寿命;通过导柱体445,进一步限制减震弹簧443在轴向上运动。

在一个实施例中,在第二管路和第四管路之间连通有第五管路,在第五管路中部设置有电控阀门37。

上述技术方案的工作原理及有益效果为:

当第二气体吸附腔22处于解析状态时,第一气体吸附腔21处于吸附状态;通过第五管路将第一气体吸附腔21内制造出来的氮气用于第二气体吸附腔22的吹扫,使第二气体吸附腔22解析出的富氧气体更容易排出,并且保证下一次第二气体吸附腔22的吸附效果。同理,也可采用第二气体吸附腔22制造的氮气对第一气体吸附腔21进行吹扫。并且,基于变形部件3,解吸时第一气体吸附腔21或第二气体吸附腔22相较于原有的体积来说变小了,进而节约了吹扫气体的用量。

在一个实施例中,第一出气阀32和第三出气阀35都连接到三通电控阀38的一端;三通电控阀38另外两端分别连通富氧气体用气端和排气端。

上述技术方案的工作原理及有益效果为:

解吸阶段时,解吸出来的气体为富氧气体,而在吹扫阶段时,气体又以氮气为主;所以采用三通电控阀38实现解吸阶段的气体分流;将富氧气体导入富氧气体用气端;将以氮气为主的吹扫气体导入排气端;模块化制氮机的附属产物富氧气体的有效利用。

在一个实施例中,如图6所示,模块化制氮机,还包括:

第一氧传感器81,设置在第一管路内;

第二氧传感器82,设置在第二管路内;

第三氧传感器83,设置在第三管路内;

第四氧传感器84,设置在第四管路内;

第一气压传感器85,设置在第一气体吸附腔21内;

第二气压传感器86,设置在第二气体吸附腔22内;

控制器80,设置在壳体1外,分别与第一氧传感器81、第二氧传感器82、第三氧传感器83、第四氧传感器84、第一进气阀31、第二进气阀34、第一出气阀32、第三出气阀35、第二出气阀33、第四出气阀36、电控阀门37、三通电控阀38、第一气压传感器85和第二气压传感器86电连接;

控制器80执行包括如下操作:

控制第一进气阀31打开往第一气体吸附腔21内通入压缩空气,通过第一气压传感器85检测第一气体吸附腔21内的第一压力值,当第一压力值达到预设的第一标准压力时,关闭第一进气阀31并开始计时,当达到预设的第一时间时,打开第二出气阀33向第一用气端输送氮气;

在第一进气阀31打开的同时,控制第二气体吸附腔22的第二进气阀34关闭、第三出气阀35打开、第四出气阀36关闭,实现第二气体吸附腔22的解吸;当第二出气阀33打开时,同步打开第五管路上的电控阀门37、第三出气阀35,并将三通电控阀38切换到与排气端连通,使用氮气对第二气体吸附腔22进行吹扫;

控制第二出气阀33打开向第一用气端输送氮气后,当第一气体吸附腔21内的压力降低到预设的第二标准压力时,关闭第二出气阀33,打开第一出气阀32,实现第一气体吸附腔21的解吸;

在第一出气阀32打开的同时,控制第二进气阀34打开,第三出气阀35关闭、所以电控阀门37关闭,第四出气阀36关闭,往第二气体吸附腔22内通入压缩空气,通过第二气压传感器86检测第二气体吸附腔22内的第二压力值,当第二压力值达到预设的第一标准压力时,关闭第二进气阀34并开始计时,当达到预设的第一时间时,打开第四出气阀36向第一用气端输送氮气;打开第四出气阀36的同时,打开电控阀门37、第一出气阀32,并将三通电控阀38切换到与排气端连通,使用氮气对第一气体吸附腔21进行吹扫;

在第二气体吸附腔22的解吸过程中,通过第三氧传感器83检测第三管路内的第三氧气含量;当第三氧气含量大于预设的第一标准氧气含量时,控制三通电控阀38切换到与富氧气体用气端连通;当第三氧气含量小于等于预设的第一标准氧气含量时,控制三通电控阀38切换到与排气端连通;

在第二气体吸附腔22的解吸过程中,通过第一氧传感器81检测第一管路内的第一氧气含量;当第一氧气含量大于预设的第一标准氧气含量时,控制三通电控阀38切换到与富氧气体用气端连通;当第一氧气含量小于等于预设的第一标准氧气含量时,控制三通电控阀38切换到与排气端连通;

在第二出气阀33打开时,通过第二氧传感器82检测第二管路内的第二氧气含量,当第二氧气含量大于预设的第二标准氧气含量时,输出报警;

在第四出气阀36打开时,通过第四氧传感器84检测第四管路内的第四氧气含量,当第四氧气含量大于预设的第二标准氧气含量时,输出报警。

上述技术方案的工作原理及有益效果为:

控制器80根据第一氧传感器81、第二氧传感器82、第三氧传感器83、第四氧传感器84、第一气压传感器85和第二气压传感器86对模块化制氮机的工作过程中的数据进行监测,以第二氧传感器82和第四氧传感器84对制造出的氮气的品质进行检测,实现质量控制;在解析阶段,控制器80通过第一氧传感器81或第三氧传感器83测试解吸气体的氧气含量,实现富氧气体中氧气含量的控制,保证富氧气体用气端用的富氧气体的品质。

在一个实施例中,在控制器80打开电控阀门37对第二气体吸附腔22进行吹扫时,控制器80实时获取第一气压传感器85检测的第一压力值,控制器80实时获取第二气压传感器86检测的第二压力值,基于第一压力值和第二压力值控制电控阀门37的开度,

控制器80基于第一压力值和第二压力值控制电控阀门37的开度,具体包括:

通过第一气压传感器85获取第一气体吸附腔21内的气压为P1;通过第二气压传感器86获取第二气体吸附腔22内的压力为P2;

确定变形部件3在压力P1和P2产生形变形成的形变腔的体积V0;此时,第一气体吸附腔21的实际体积为V1+V0;第二气体吸附腔22的实际体积为V2-V0;

确定第一气体吸附腔21内的分子量n1,计算公式为:

其中,R为常数,T1为第一气体吸附腔21内气体的热力学温度;

基于电控阀门37两端的压强差,确定电控阀门37的气体流速v,计算公式为:

其中,k为预设系数;

获取预先存储第二出气阀33的出气截面积S0,确定控制器80控制电控阀门37的出气半径S1,计算公式如下:

其中,P0表示第一用气端的压力;

根据确定的电控阀门37的出气半径S1控制电控阀门37的开度。

上述技术方案的工作原理及有益效果为:

在采用第一气体吸附腔21内制造的氮气对第二气体吸附腔22进行吹扫时,控制器80实时获取第一压力值和第二压力值,根据变形部件3两端的压差确定变形部件3的变形情况,主要确定为变形部件3形成的形变腔的体积;这个可以在实验环境下对变形部件3在不同的压差下形成形变腔进行实验,得到实验数据,然后根据第一压力值和第二压力值之间的压差基于实验数据的基础上得到形变腔的体积。通过控制器80实施检测的压差进行电磁阀门开度的实时调节,在保证吹扫效果的同时节约了在吹扫时的氮气用量。同理,在采用第二气体吸附腔22内制造的氮气对第一气体吸附腔21进行吹扫时,也可根据第一压力值和第二压力值控制电磁阀门的开度;进而在保证吹扫效果的同时节约了在吹扫时的氮气用量。其中,R为热力学常数,对任意理想气体而言,R是一定的,约为8.31441±0.00026J/(mo l·K);k为伯努利方程根据实际应用得到的修正系数,为经验值具体括根据大量实验获得。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

Claims (10)

1.一种模块化制氮机,其特征在于,包括:

壳体(1),

气体吸附罐(2),设置在所述壳体(1)内;

第一气体吸附腔(21)和第二气体吸附腔(22),设置在所述气体吸附罐(2)内;

变形部件(3),设置在所述第一气体吸附腔(21)和所述第二气体吸附腔(22)之间。

2.如权利要求1所述的模块化制氮机,其特征在于,在所述第一气体吸附腔(21)两端分别设置有第一管路和第二管路;所述第一管路分别连接第一进气阀(31)和第一出气阀(32);所述第二管路连接第二出气阀(33);所述第一进气阀(31)远离所述第一管路的一端连接压缩气体进气端;所述第二出气阀(33)远离所述第二管路的一端连接第一用气端;

在所述第二气体吸附腔(22)两端分别设置有第三管路和第四管路;所述第三管路分别连接第二进气阀(34)和第三出气阀(35);所述第四管路连接第四出气阀(36);所述第二进气阀(34)远离所述第三管路的一端连接压缩气体进气端;所述第四出气阀(36)远离所述第四管路的一端连接第一用气端。

3.如权利要求1所述的模块化制氮机,其特征在于,在所述气体吸附罐(2)外侧设置有多个用于更换模块化吸附筛(42)的更换机构(41),

所述更换机构(41)包括:

更换窗口(411),在所述更换窗口(411)的靠近所述第一气体吸附腔(21)的内壁或第二气体吸附腔(22)的内壁的一端设置有阶梯,在所述第一气体吸附腔(21)的内壁或第二气体吸附腔(22)的内壁的对应所述更换窗口(411)的位置设置有可容纳所述模块化吸附筛(42)的一端的卡槽;

密封舱门(412),设置在所述更换窗口(411)上;

所述模块化吸附筛(42)包括:T型本体;T型本体内部设置容纳腔,所述容纳腔用于容纳分子筛,在所述T型本体表面均匀设置有多个孔径小于所述分子筛的筛孔。

4.如权利要求1所述的模块化制氮机,其特征在于,在所述壳体(1)的内壁设置有吸音机构(43);

所述吸音机构(43)包括:

吸音棉制成的吸音层(431),所述吸音层(431)靠近所述气体吸附罐(2)的一侧设置均匀阵列设置有多个吸音槽(432)。

5.如权利要求1所述的模块化制氮机,其特征在于,所述变形部件(3)包括:

橡胶体(52);

在所述第一气体吸附腔(21)和所述第二气体吸附腔(22)之间设置有连通部(51),在所述连通部(51)的中部设置有容纳槽(53);所述容纳槽(53)内设置在所述橡胶体(52);

在所述橡胶体(52)的边缘设置有多条凸起(54),在所述容纳槽(53)对应的内壁位置设置有可容纳所述凸起(54)的第一凹槽(55)。

6.如权利要求1所述的模块化制氮机,其特征在于,在所述气体吸附罐(2)与所述壳体(1)的内壁之间设置有多个减震机构(44);

所述减震机构(44)包括:减震板(441)、至少一个导向柱(442)和至少一个减震弹簧(443);所述减震板(441)紧贴所述气体吸附罐(2)的外表面设置;所述减震板(441)的靠近所述气体吸附罐(2)的外表面的一侧的表面的形状与所述气体吸附罐(2)的外表面的形状相适应;所述导向柱(442)一端与所述减震板(441)固定连接,另一端与所述壳体(1)的内壁滑动连接;所述减震弹簧(443)一端与所述减震板(441)固定连接,另一端与所述壳体(1)的内壁固定连接;所述减震板(441)在与所述减震弹簧(443)固定连接的位置、所述壳体(1)的内壁在与所述减震弹簧(443)固定连接的位置分别设置有第二凹槽(444)和导柱体(445);所述导柱体(445)设置在所述第二凹槽(444)的中部;所述减震弹簧(443)套设在所述导柱体(445)且设置在所述第二凹槽(444)内。

7.如权利要求2所述的模块化制氮机,其特征在于,在第二管路和第四管路之间连通有第五管路,在所述第五管路中部设置有电控阀门(37)。

8.如权利要求7所述的模块化制氮机,其特征在于,所述第一出气阀(32)和所述第三出气阀(35)都连接到三通电控阀(38)的一端;所述三通电控阀(38)另外两端分别连通所述富氧气体用气端和所述排气端。

9.如权利要求8所述的模块化制氮机,其特征在于,还包括:

第一氧传感器(81),设置在所述第一管路内;

第二氧传感器(82),设置在所述第二管路内;

第三氧传感器(83),设置在所述第三管路内;

第四氧传感器(84),设置在所述第四管路内;

第一气压传感器(85),设置在所述第一气体吸附腔(21)内;

第二气压传感器(86),设置在所述第二气体吸附腔(22)内;

控制器(80),设置在所述壳体(1)外,分别与所述第一氧传感器(81)、所述第二氧传感器(82)、所述第三氧传感器(83)、所述第四氧传感器(84)、所述第一进气阀(31)、所述第二进气阀(34)、所述第一出气阀(32)、所述第三出气阀(35)、所述第二出气阀(33)、所述第四出气阀(36)、所述电控阀门(37)、所述三通电控阀(38)、所述第一气压传感器(85)和所述第二气压传感器(86)电连接;

所述控制器(80)执行包括如下操作:

通过所述第四氧传感器(84)检测所述第四管路内的第四氧气含量;

控制所述第一进气阀(31)打开往所述第一气体吸附腔(21)内通入压缩空气,通过所述第一气压传感器(85)检测所述第一气体吸附腔(21)内的第一压力值,当所述第一压力值达到预设的第一标准压力时,关闭第一进气阀(31)并开始计时,当达到预设的第一时间时,打开第二出气阀(33)向所述第一用气端输送氮气;

在所述第一进气阀(31)打开的同时,控制所述第二气体吸附腔(22)的所述第二进气阀(34)关闭、所述第三出气阀(35)打开、所述第四出气阀(36)关闭,实现第二气体吸附腔(22)的解吸;当所述第二出气阀(33)打开时,同步打开所述第五管路上的所述电控阀门(37)、所述第三出气阀(35),并将所述三通电控阀(38)切换到与所述排气端连通,使用氮气对所述第二气体吸附腔(22)进行吹扫;

控制所述第二出气阀(33)打开向所述第一用气端输送氮气后,当所述第一气体吸附腔(21)内的压力降低到预设的第二标准压力时,关闭所述第二出气阀(33),打开所述第一出气阀(32),实现所述第一气体吸附腔(21)的解吸;

在所述第一出气阀(32)打开的同时,控制所述第二进气阀(34)打开,第三出气阀(35)关闭、所以电控阀门(37)关闭,所述第四出气阀(36)关闭,往所述第二气体吸附腔(22)内通入压缩空气,通过所述第二气压传感器(86)检测所述第二气体吸附腔(22)内的第二压力值,当所述第二压力值达到预设的第一标准压力时,关闭第二进气阀(34)并开始计时,当达到预设的第一时间时,打开所述第四出气阀(36)向所述第一用气端输送氮气;打开所述第四出气阀(36)的同时,打开所述电控阀门(37)、所述第一出气阀(32),并将所述三通电控阀(38)切换到与所述排气端连通,使用氮气对所述第一气体吸附腔(21)进行吹扫;

在所述第二气体吸附腔(22)的解吸过程中,通过所述第三氧传感器(83)检测所述第三管路内的第三氧气含量;当所述第三氧气含量大于预设的第一标准氧气含量时,控制所述三通电控阀(38)切换到与所述富氧气体用气端连通;当所述第三氧气含量小于等于预设的第一标准氧气含量时,控制所述三通电控阀(38)切换到与所述排气端连通;

在所述第二气体吸附腔(22)的解吸过程中,通过所述第一氧传感器(81)检测所述第一管路内的第一氧气含量;当所述第一氧气含量大于预设的第一标准氧气含量时,控制所述三通电控阀(38)切换到与所述富氧气体用气端连通;当所述第一氧气含量小于等于预设的第一标准氧气含量时,控制所述三通电控阀(38)切换到与所述排气端连通;

在所述第二出气阀(33)打开时,通过所述第二氧传感器(82)检测所述第二管路内的第二氧气含量,当所述第二氧气含量大于预设的第二标准氧气含量时,输出报警;

在所述第四出气阀(36)打开时,通过所述第四氧传感器(84)检测所述第四管路内的第四氧气含量,当所述第四氧气含量大于预设的第二标准氧气含量时,输出报警。

10.如权利要求9所述的模块化制氮机,其特征在于,在所述控制器(80)打开所述电控阀门(37)对所述第二气体吸附腔(22)进行吹扫时,所述控制器(80)实时获取所述第一气压传感器(85)检测的所述第一压力值,所述控制器(80)实时获取所述第二气压传感器(86)检测的所述第二压力值,基于所述第一压力值和所述第二压力值控制所述电控阀门(37)的开度,

所述控制器(80)基于所述第一压力值和所述第二压力值控制所述电控阀门(37)的开度,具体包括:

通过所述第一气压传感器(85)获取所述第一气体吸附腔(21)内的气压为P1;通过所述第二气压传感器(86)获取所述第二气体吸附腔(22)内的压力为P2;

确定所述变形部件(3)在压力P1和P2产生形变形成的形变腔的体积V0;此时,所述第一气体吸附腔(21)的实际体积为V1+V0;所述第二气体吸附腔(22)的实际体积为V2-V0;

确定所述第一气体吸附腔(21)内的分子量n1,计算公式为:

其中,R为常数,T1为所述第一气体吸附腔(21)内气体的热力学温度;

基于电控阀门(37)两端的压强差,确定电控阀门(37)的气体流速v,计算公式为:

其中,k为预设系数;

获取预先存储所述第二出气阀(33)的出气截面积S0,确定所述控制器(80)控制所述电控阀门(37)的出气半径S1,计算公式如下:

其中,P0表示所述第一用气端的压力;

根据确定的所述电控阀门(37)的出气半径S1控制所述电控阀门(37)的开度。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010692212.6A CN111825065B (zh) | 2020-07-17 | 2020-07-17 | 一种模块化制氮机 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010692212.6A CN111825065B (zh) | 2020-07-17 | 2020-07-17 | 一种模块化制氮机 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111825065A true CN111825065A (zh) | 2020-10-27 |

| CN111825065B CN111825065B (zh) | 2021-05-28 |

Family

ID=72923484

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010692212.6A Active CN111825065B (zh) | 2020-07-17 | 2020-07-17 | 一种模块化制氮机 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111825065B (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113509817A (zh) * | 2021-05-25 | 2021-10-19 | 江阴洋田气体设备有限公司 | 一种变压吸附制氮工艺及制氮机 |

| CN113877373A (zh) * | 2021-09-14 | 2022-01-04 | 浙江远大空分设备有限公司 | 一种模块化制氮机 |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103620759A (zh) * | 2011-07-01 | 2014-03-05 | 日本电气工程株式会社 | 带贴附设备 |

| CN204656290U (zh) * | 2015-06-01 | 2015-09-23 | 西梅卡亚洲气体系统成都有限公司 | 一种吸附塔及其构成的变压吸附制氮装置 |

| JP2017087101A (ja) * | 2015-11-04 | 2017-05-25 | 新日鐵住金株式会社 | ガス分離装置 |

| CN206867940U (zh) * | 2017-05-17 | 2018-01-12 | 山东旭晟东阳新材料科技有限公司 | 分子筛吸附塔 |

| CN206940431U (zh) * | 2017-07-10 | 2018-01-30 | 河北锐智纳米科技有限公司 | 碳分子筛变压吸附制氮装置 |

| CN207498061U (zh) * | 2017-11-02 | 2018-06-15 | 杭州富阳雷讯科技咨询服务有限公司 | 一种用于变压吸附制氮机放空尾气富氧收集系统 |

| CN207726740U (zh) * | 2017-11-02 | 2018-08-14 | 杭州富阳雷讯科技咨询服务有限公司 | 一种制氮设备高效产量系统 |

| CN110180326A (zh) * | 2019-05-06 | 2019-08-30 | 盖斯伊科技(苏州)有限公司 | 一种氮气分离设备 |

| CN110203892A (zh) * | 2019-07-03 | 2019-09-06 | 山东恒业石油新技术应用有限公司 | 一种高温高效快速型变压吸附制氮设备及其制氮方法 |

| CN111217341A (zh) * | 2020-03-26 | 2020-06-02 | 江苏轻跃气体科技有限公司 | 一种psa制氮系统工艺流程 |

-

2020

- 2020-07-17 CN CN202010692212.6A patent/CN111825065B/zh active Active

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103620759A (zh) * | 2011-07-01 | 2014-03-05 | 日本电气工程株式会社 | 带贴附设备 |

| CN204656290U (zh) * | 2015-06-01 | 2015-09-23 | 西梅卡亚洲气体系统成都有限公司 | 一种吸附塔及其构成的变压吸附制氮装置 |

| JP2017087101A (ja) * | 2015-11-04 | 2017-05-25 | 新日鐵住金株式会社 | ガス分離装置 |

| CN206867940U (zh) * | 2017-05-17 | 2018-01-12 | 山东旭晟东阳新材料科技有限公司 | 分子筛吸附塔 |

| CN206940431U (zh) * | 2017-07-10 | 2018-01-30 | 河北锐智纳米科技有限公司 | 碳分子筛变压吸附制氮装置 |

| CN207498061U (zh) * | 2017-11-02 | 2018-06-15 | 杭州富阳雷讯科技咨询服务有限公司 | 一种用于变压吸附制氮机放空尾气富氧收集系统 |

| CN207726740U (zh) * | 2017-11-02 | 2018-08-14 | 杭州富阳雷讯科技咨询服务有限公司 | 一种制氮设备高效产量系统 |

| CN110180326A (zh) * | 2019-05-06 | 2019-08-30 | 盖斯伊科技(苏州)有限公司 | 一种氮气分离设备 |

| CN110203892A (zh) * | 2019-07-03 | 2019-09-06 | 山东恒业石油新技术应用有限公司 | 一种高温高效快速型变压吸附制氮设备及其制氮方法 |

| CN111217341A (zh) * | 2020-03-26 | 2020-06-02 | 江苏轻跃气体科技有限公司 | 一种psa制氮系统工艺流程 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113509817A (zh) * | 2021-05-25 | 2021-10-19 | 江阴洋田气体设备有限公司 | 一种变压吸附制氮工艺及制氮机 |

| CN113877373A (zh) * | 2021-09-14 | 2022-01-04 | 浙江远大空分设备有限公司 | 一种模块化制氮机 |

| CN113877373B (zh) * | 2021-09-14 | 2023-10-03 | 浙江凯斯泰克制造科技有限公司 | 一种模块化制氮机 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN111825065B (zh) | 2021-05-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100346487B1 (ko) | 압력 스윙 흡착 가스 흐름 제어 방법 및 그 장치 | |

| CN111825065B (zh) | 一种模块化制氮机 | |

| KR100346488B1 (ko) | 단일 베드 압력 스윙 흡착 방법 및 장치 | |

| JP4301452B2 (ja) | 気体濃縮方法およびその装置 | |

| US7758672B2 (en) | Apparatus of oxygen concentration system and method thereof | |

| JP5134704B2 (ja) | オフガス供給方法 | |

| US8529674B2 (en) | Pressure swing adsorption method and system with multiple-vessel beds | |

| US5882380A (en) | Pressure swing adsorption process with a single adsorbent bed | |

| US7122073B1 (en) | Low void adsorption systems and uses thereof | |

| NO179129B (no) | Fremgangsmåte ved separasjon av gassblandinger | |

| US20040107831A1 (en) | Pressure swing adsorption system for gas separation | |

| CN109052328A (zh) | 一种循环制氧设备 | |

| JPH04227813A (ja) | 圧力変動吸着方法及び装置 | |

| US5961694A (en) | Apparatus and process for the separation of gas mixtures by pressure swing adsorption | |

| US20070274845A1 (en) | Fluid Storage And Dispensing System | |

| US20180229212A1 (en) | Adsorption tower for oxygen generating system containing two kinds of adsorbing agents filled therein | |

| KR101647017B1 (ko) | 응축 수분 배출 기능을 가지는 산소 농축 방법 및 장치 | |

| CN103101891A (zh) | 氮气制造方法、气体分离方法和氮气制造装置 | |

| JP2006511346A (ja) | 気体濃縮装置 | |

| AU593993B2 (en) | Hydrostatic method employing psa vent gas pressure for vacuum regeneration | |

| JP2011251243A (ja) | 気体分離装置 | |

| JP2005034841A (ja) | ガス分離装置 | |

| RU2701016C2 (ru) | Способ получения кислорода посредством vpsa | |

| CN214715477U (zh) | 一种负压脱附再生吸附式气体介质去除设备 | |

| RU2677203C1 (ru) | Вертикальный адсорбер с переменным внутренним объемом |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| TA01 | Transfer of patent application right |

Effective date of registration: 20210422 Address after: 239000 in the east of Suchu Avenue, south of Zhoushan Road, west of Chuzhou Avenue and north of Wuhu Road, Chuzhou City, Anhui Province Applicant after: Chuzhou Guanggang Gas Co.,Ltd. Address before: 215000 North-east Floor of No.8 Factory Building, No.98 Hengshan Road, Suzhou High-tech Zone, Jiangsu Province Applicant before: GAISIYI TECHNOLOGY (SUZHOU) Co.,Ltd. |

|

| TA01 | Transfer of patent application right | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |