CN109415977B - 涡轮叶片的制造方法 - Google Patents

涡轮叶片的制造方法 Download PDFInfo

- Publication number

- CN109415977B CN109415977B CN201780042532.3A CN201780042532A CN109415977B CN 109415977 B CN109415977 B CN 109415977B CN 201780042532 A CN201780042532 A CN 201780042532A CN 109415977 B CN109415977 B CN 109415977B

- Authority

- CN

- China

- Prior art keywords

- treatment

- base material

- heating

- temperature

- brazing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/18—After-treatment

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/06—Metallic material

- C23C4/073—Metallic material containing MCrAl or MCrAlY alloys, where M is nickel, cobalt or iron, with or without non-metal elements

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/28—Selecting particular materials; Particular measures relating thereto; Measures against erosion or corrosion

- F01D5/288—Protective coatings for blades

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C10/00—Solid state diffusion of only metal elements or silicon into metallic material surfaces

- C23C10/28—Solid state diffusion of only metal elements or silicon into metallic material surfaces using solids, e.g. powders, pastes

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/04—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material

- C23C28/042—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material including a refractory ceramic layer, e.g. refractory metal oxides, ZrO2, rare earth oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/32—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer

- C23C28/321—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer with at least one metal alloy layer

- C23C28/3215—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer with at least one metal alloy layer at least one MCrAlX layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/34—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates

- C23C28/345—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates with at least one oxide layer

- C23C28/3455—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates with at least one oxide layer with a refractory ceramic layer, e.g. refractory metal oxide, ZrO2, rare earth oxides or a thermal barrier system comprising at least one refractory oxide layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/10—Oxides, borides, carbides, nitrides or silicides; Mixtures thereof

- C23C4/11—Oxides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D25/00—Component parts, details, or accessories, not provided for in, or of interest apart from, other groups

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/28—Selecting particular materials; Particular measures relating thereto; Measures against erosion or corrosion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02C—GAS-TURBINE PLANTS; AIR INTAKES FOR JET-PROPULSION PLANTS; CONTROLLING FUEL SUPPLY IN AIR-BREATHING JET-PROPULSION PLANTS

- F02C7/00—Features, components parts, details or accessories, not provided for in, or of interest apart form groups F02C1/00 - F02C6/00; Air intakes for jet-propulsion plants

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/20—Manufacture essentially without removing material

- F05D2230/23—Manufacture essentially without removing material by permanently joining parts together

- F05D2230/232—Manufacture essentially without removing material by permanently joining parts together by welding

- F05D2230/237—Brazing

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/40—Heat treatment

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/90—Coating; Surface treatment

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/10—Metals, alloys or intermetallic compounds

- F05D2300/17—Alloys

- F05D2300/175—Superalloys

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/20—Oxide or non-oxide ceramics

- F05D2300/21—Oxide ceramics

- F05D2300/2112—Aluminium oxides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/20—Oxide or non-oxide ceramics

- F05D2300/21—Oxide ceramics

- F05D2300/2118—Zirconium oxides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/60—Properties or characteristics given to material by treatment or manufacturing

- F05D2300/611—Coating

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/70—Treatment or modification of materials

- F05D2300/701—Heat treatment

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Metallurgy (AREA)

- Plasma & Fusion (AREA)

- Physics & Mathematics (AREA)

- General Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Inorganic Chemistry (AREA)

- Ceramic Engineering (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Coating By Spraying Or Casting (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

Abstract

本发明的涡轮叶片的制造方法包含:在使用Ni基合金材料形成的涡轮叶片的母材的表面,使用比母材的耐氧化性高的金属材料来形成底涂层;进行将形成有底涂层的母材加热而使底涂层的一部分扩散至母材侧的扩散处理;以及进行了扩散处理后,在底涂层的表面使用比母材以及底涂层的热传导率低的材料形成顶涂层。

Description

技术领域

本发明涉及一种涡轮叶片的制造方法。

背景技术

燃气轮机具有压缩机、燃烧器和涡轮。压缩机将空气吸入并进行压缩,使其成为高温高压的压缩空气。燃烧器对该压缩空气供给燃料并使其燃烧。涡轮在机室内交替配置有多个静叶以及动叶。涡轮通过由压缩空气的燃烧产生的高温高压的燃烧气体使动叶旋转。通过该旋转,热能转换为旋转能。

由于静叶和动叶这样的涡轮叶片暴露于高温下,因此,使用耐热性高的金属材料形成。此外,在涡轮叶片形成有用于从高温保护的热障涂层(Thermal Barrier Coating:TBC)。作为热障涂层,例如在涡轮叶片的母材的表面形成底涂层,在底涂层的表面形成顶涂层。

现有技术文献

专利文献

专利文献1:日本特开2003-343205号公报

发明内容

发明要解决的问题

底涂层防止母材的氧化,并且使顶涂层的密合性提高,例如使用合金材料等形成。顶涂层使母材的隔热性提高,例如使用陶瓷材料等形成。以往,为了确保底涂层与母材之间的密合性,在形成底涂层以及顶涂层后,进行用于使底涂层在母材的表面扩散的加热处理。然而,通过该加热处理,有时在热障涂层的一部分例如在顶涂层会产生斑点、裂纹等。

本发明是鉴于上述事实而完成的,其目的在于,提供一种能确保热障涂层与母材的密合性并且能抑制在热障涂层产生斑点、裂纹等的涡轮叶片的制造方法。

技术方案

本发明的涡轮叶片的制造方法包含:在使用Ni基合金材料形成的涡轮叶片的母材的表面,使用比所述母材的耐氧化性高的金属材料形成底涂层;进行对形成有所述底涂层的所述母材进行加热而使所述底涂层的一部分扩散至所述母材侧的扩散处理;以及在进行了所述扩散处理后,在所述底涂层的表面使用比所述母材以及所述底涂层的热传导率低的材料形成顶涂层。

根据本发明,在形成顶涂层前进行扩散处理,因此,能抑制在顶涂层产生斑点、裂纹等。由此,能确保热障涂层与母材的密合性并且能抑制在热障涂层产生斑点、裂纹等。

此外,还可以是,在所述扩散处理,以比为了防止因加热导致的所述顶涂层的品质降低而设定的设定温度高的加热温度对所述母材进行加热。

根据本发明,由于在形成顶涂层前进行扩散处理,因此,即使以比设定温度高的加热温度加热母材,也不会在顶涂层产生斑点、裂纹等。由此,能可靠地进行扩散处理。需要说明的是,作为因加热导致的顶涂层的品质降低,例如可以例举出在顶涂层产生斑点、裂纹等。

此外,还可以是,还包含:将所述母材加热来进行稳定化处理;以及将进行了所述稳定化处理的所述母材加热来进行时效处理,所述扩散处理包含对形成有所述底涂层的所述母材进行所述稳定化处理以及所述时效处理中的至少一方。

根据本发明,能兼顾地进行将对形成有底涂层的母材进行稳定化处理以及时效处理中的至少一方的加热处理和底涂层的扩散处理。由此,能谋求制造工序的缩短化。

此外,还可以是,还包含对配置有钎料的所述母材进行加热来进行钎焊处理,所述扩散处理包含对形成有所述底涂层的所述母材将所述钎焊处理以及所述稳定化处理作为一个加热处理来进行。

根据本发明,作为针对母材的加热处理,将钎焊处理以及稳定化处理作为一个加热处理来进行,由此能以较短的时间进行加热处理。

此外,还可以是,所述扩散处理包含对形成有所述底涂层的所述母材将所述钎焊处理及所述稳定化处理和所述时效处理作为一个加热处理来连续地进行。

根据本发明,作为针对母材的加热处理,将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行,由此能以更短的时间进行加热处理。

有益效果

根据本发明,能确保热障涂层与母材的密合性并且抑制在热障涂层产生斑点、裂纹等。

附图说明

图1是表示第一实施方式的涡轮叶片的制造方法的一例的流程图。

图2是表示步骤S40中的加热处理的顺序的一例的流程图。

图3是表示第二实施方式的涡轮叶片的制造方法的步骤S40中的扩散处理的一例的流程图。

图4是表示将钎焊处理以及稳定化处理作为一个加热处理来进行的情况的加热温度的时间变化的一例的曲线图。

图5是表示第三实施方式的涡轮叶片的制造方法的步骤S40中的扩散处理的一例的流程图。

图6是表示将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行的情况的加热温度的时间变化的一例的曲线图。

图7是表示将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行的情况的加热温度的时间变化的另一例的曲线图。

图8是表示变形例的涡轮叶片的制造方法的一例的流程图。

图9是表示步骤S350的加热处理中的加热温度的时间变化的一例的曲线图。

具体实施方式

以下,基于附图对本发明的涡轮叶片的制造方法的实施方式进行说明。需要说明的是,该发明并不限定于该实施方式。此外,在下述实施方式的构成要素中,包含本领域技术人员能够且容易置换的要素、或者实质上相同的要素。

<第一实施方式>

图1是表示第一实施方式的涡轮叶片的制造方法的一例的流程图。如图1所示,第一实施方式的涡轮叶片的制造方法例如包含:形成燃气轮机的静叶和动叶这样的涡轮叶片的母材的工序(步骤S10);对母材进行喷砂处理的工序(步骤S20);在母材的表面形成底涂层的工序(步骤S30);在底涂层进行扩散处理的工序(步骤S40);以及在底涂层的表面形成顶涂层的工序(步骤S50)。

在步骤S10中,形成构成静叶和动叶等涡轮叶片的母材。涡轮叶片在燃气轮机中暴露于高温下。因此,构成涡轮叶片的母材使用耐热性优异的合金、例如Ni基合金等材料形成。作为Ni基合金,例如可以列举出含有Cr:12.0%以上14.3%以下、Co:8.5%以上11.0%以下、Mo:1.0%以上3.5%以下、W:3.5%以上6.2%以下、Ta:3.0%以上5.5%以下、Al:3.5%以上4.5%以下、Ti:2.0%以上3.2%以下、C:0.04%以上0.12%以下、B:0.005%以上0.05%以下,并且剩余部分由Ni以及不可避免的杂质组成的Ni基合金等。此外,在上述组成的Ni基合金还可以含有Zr:0.001ppm以上5ppm以下。此外,在上述组成的Ni基合金还可以含有Mg以及/或者Ca:1ppm以上100ppm以下,进而还可以含有Pt:0.02%以上0.5%以下、Rh:0.02%以上0.5%以下、Re:0.02%以上0.5%以下中的1种或者2种以上,也可以含有该双方。

母材使用上述材料通过铸造、锻造等形成。在通过铸造形成母材的情况下,例如能形成普通铸造材(Conventional Casting:CC)、单向凝固材(DirectionalSolidification:DS)、单结晶材(Single Crystal:SC)等母材。以下,以使用单向凝固材作为母材的情况为例进行说明,但并不限于此,即使母材为普通铸造材或者单结晶材也能够进行相同的说明。

需要说明的是,在形成母材后,还可以进行通过加热来使前工序中生成的析出物固溶并使成分偏析减轻的固溶处理。在进行固溶处理的情况下,例如以1200℃左右的温度加热母材。

在步骤S20中,在母材的表面形成底涂层前,例如通过将氧化铝(Al2O3)吹向母材的表面来使母材表面粗面化。通过使母材粗面化,由锚固效果实现提高母材与底涂层的密合性。需要说明的是,喷砂处理之后,还可以进行清洗母材的表面的清洗处理。

在步骤S30中,在母材的表面形成底涂层。底涂层是用于从高温保护涡轮叶片的热障涂层的一部分。底涂层防止母材的氧化并且提高顶涂层的密合性。作为底涂层的材料,例如能使用比母材的耐氧化性高的MCrAlY等合金材料。在步骤S30中,例如加热母材的表面后,通过将上述合金材料等热喷涂于母材的表面来形成底涂层。

在步骤S40中,在底涂层进行扩散处理。扩散处理是通过加热底涂层使构成底涂层的原子扩散至母材侧并使底涂层与母材之间的密合性提高的处理。扩散处理是以在母材形成底涂层后而未形成顶涂层的状态进行的。

在步骤S40中,作为扩散处理,能对母材进行加热处理。作为这样的加热处理,例如能例举出钎焊处理、稳定化处理、时效处理等加热处理。图2是表示步骤S40中的加热处理的顺序的一例的流程图。如图2所示,在步骤S40中,能按顺序依次进行钎焊处理(S41)、稳定化处理(S43)以及时效处理(S45)。

步骤S41中的钎焊处理是通过以在母材配置了钎料的状态进行加热而使钎料熔融而接合于母材的处理。作为钎料,例如使用与BNi-2相当的材料等。在该情况下,钎料的固相线温度例如为970℃左右。对于用于钎焊处理的钎料的量,通过进行实验等来进行预先调整。在钎焊处理中,能以能够使钎料熔融的温度、例如1060℃以上1100℃以下的温度进行加热处理。

在进行钎焊处理的情况下,以在母材配置了钎料的状态投入到规定的加热炉,使加热炉的加热器工作而开始加热。加热开始后,首先,使加热炉的炉内温度(加热温度)上升至规定的预热温度。该预热温度能设定为比钎料的固相线温度低的温度,例如930℃以上970℃以下的温度。在炉内温度到达预热温度的情况下,停止炉内温度的上升,以该预热温度进行规定时间的加热处理(预热处理)。通过进行预热处理,母材以及钎料的温度整体均匀地上升,各部位的温度差降低。进行了规定时间的预热处理后,再次使炉内温度上升。在炉内温度到达上述的钎焊温度的情况下,停止炉内温度的上升,以该钎焊温度进行规定时间的加热处理。由此,钎料熔融而接合于母材。在进行了规定时间后,例如通过使加热器停止并向加热炉内供给冷却用的气体,使母材的温度以例如30℃/min左右的温度降低速度急剧地降低至规定的冷却温度(急冷(快速冷却))。

步骤S43中的稳定化处理是通过加热母材,在母材使作为金属间化合物的γ′相生长,并使γ′相的大小、形态等一致的处理。在稳定化处理中,例如能以与钎焊处理中的加热温度相同的温度、例如1060℃以上1100℃以下的温度进行加热处理。

在稳定化处理中,在母材γ′相生长,该γ′相的大小、形态等一致。在进行稳定化处理的情况下,与钎焊处理相同,还可以进行预热处理。在该情况下,由于从进行了预热处理的状态以稳定化处理的加热温度进行加热,因此,母材的各部分被均匀地加热。因此,在母材的各部分γ′相均匀地生长。在稳定化处理进行了规定时间后,例如通过使加热器停止并向加热炉内供给冷却用的气体,使母材的温度以例如30℃/min左右的温度降低速度急剧地降低至规定的冷却温度(急冷)。通过该急冷处理,保持γ′相的状态(粒径等)。

时效处理通过对进行了稳定化处理的母材进行加热,在母材中使通过稳定化处理而生长的γ′相进一步生长,并且使比通过该稳定化处理而产生的γ′相的直径小的γ′相析出。该小径的γ′相使母材的强度增加。因此,时效处理通过使小径的γ′相析出而提高母材的强度,最终调整母材的强度以及延展性。在时效处理中,例如能设为830℃以上870℃以下的温度。进行了规定时间的时效处理后,通过使加热炉的加热器停止并向加热炉内供给冷却用的气体,使母材的温度以例如30℃/min左右的温度降低速度急剧地降低(急冷)。

通过进行这样的加热处理,使底涂层在粗面化的母材的表面扩散,而使母材的表面与底涂层之间的密合性提高。需要说明的是,在步骤S40的扩散处理中,并不限定于进行所有的上述钎焊处理、稳定化处理以及时效处理这三个加热处理的情况,还可以仅进行至少一个处理。

在步骤S50中,在底涂层的表面形成顶涂层。顶涂层是上述热障涂层的一部分,从高温保护母材的表面。作为顶涂层的材料,使用陶瓷等热传导率小的材料。作为陶瓷,例如使用将氧化锆作为主要成分的材料等。在步骤S50中,例如通过将上述材料大气等离子喷涂(APS)于底涂层的表面来形成。

像以上那样,本实施方式的涡轮叶片的制造方法是在形成顶涂层前进行扩散处理,因此,能抑制在顶涂层产生斑点、裂纹等。由此,能确保热障涂层与母材的密合性并且抑制在热障涂层产生斑点、裂纹等。

<第二实施方式>

图3是表示第二实施方式的涡轮叶片的制造方法中的扩散处理的一例的流程图。第二实施方式的涡轮叶片的制造方法与第一实施方式相同,包含从步骤S10至步骤S50,步骤S40的顺序与第一实施方式不同。以下,以步骤S40为中心进行说明。

如图3所示,在步骤S40中,包含对形成有底涂层的母材将钎焊处理以及稳定化处理作为一个加热处理来进行的工序(步骤S141)和进行时效处理的工序(步骤S142)。步骤S142的时效处理与第一实施方式相同。在此,对步骤S141的处理进行说明。

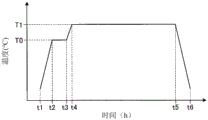

在步骤S141中,将钎焊处理和稳定化处理作为一个加热处理来连续地进行。图4是表示步骤S142中的加热处理的一例的曲线图。图4的横轴表示时间,纵轴表示温度。

如图4所示,在步骤S141中,以在母材配置了钎料的状态投入到规定的加热炉,使加热炉的加热器工作而开始加热(时间点t1)。加热开始后,首先,使加热炉的炉内温度(加热温度)上升至规定的预热温度T0。该预热温度T0设定为比钎料的固相线温度低的温度,例如能设为930℃以上970℃以下的温度。在炉内温度到达预热温度T0的情况下(时间点t2),停止炉内温度的上升,以该预热温度T0进行规定时间的加热处理(预热处理)。通过进行预热处理,母材以及钎料的温度整体均匀地上升,各部位的温度差降低。

进行了规定时间的预热处理后(时间点t3),再次使炉内温度上升。在炉内温度到达第一温度T1的情况下(时间点t4),停止炉内温度的上升,以该第一温度T1进行规定时间的加热处理。通过在该第一温度T1下的加热处理,钎料熔融而接合于母材。此外,在母材γ′相生长,该γ′相的大小、形态等一致。由于从进行了预热处理的状态以第一温度T1进行加热,因此,母材的各部分被均匀地加热。因此,能均匀地进行钎焊,并且在母材的各部分γ′相均匀地生长。在第一温度T1下的加热处理进行了规定时间后(时间点t5),例如通过使加热器停止并向加热炉内供给冷却用的气体,使母材的温度以例如30℃/min左右的温度降低速度急剧地降低至规定的冷却温度(急冷)。通过该急冷处理,保持γ′相的状态(粒径等)。然后,在炉内温度降低至规定的冷却温度的情况下(时间点t6),步骤S30的处理完成。像这样,在本实施方式中,将钎焊处理以及稳定化处理作为一个加热处理来进行。

像这样,由于通过一个加热处理进行钎焊处理和稳定化处理,因此,能减轻制造工序的负担(劳力和时间)。此外,由于集中进行钎焊处理以及稳定化处理这两种处理,因此,能够在短时间内进行高效的处理。

<第三实施方式>

图5是表示第三实施方式的涡轮叶片的制造方法中的扩散处理的一例的流程图。第三实施方式的涡轮叶片的制造方法与第一实施方式相同,包含从步骤S10至步骤S50,步骤S40的顺序与第一实施方式不同。以下,以步骤S40为中心进行说明。

如图5所示,在步骤S40中,包含进行钎焊处理及稳定化处理和时效处理的工序(步骤S241)。在步骤S241中,将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行。图6是表示步骤S241中的加热处理的一例的曲线图。图6的横轴表示时间,纵轴表示温度。

在步骤S241中,与第一实施方式相同,以预热温度T0进行预热处理(从时间点t1到时间点t4),预热处理之后,以第一温度T1进行作为钎焊处理以及稳定化处理的加热处理(从时间点t4到时间点t5)。

在第一温度T1下的加热处理进行了规定时间后(时间点t5),例如进行停止加热器的动作而使炉内温度降低至第二温度T2的调整处理。此时,以例如3℃/min以上20℃/min以下左右的温度降低速度使母材温度降低。因此,与第一实施方式相比,稳定化处理后(时间点t5以后)的温度降低缓慢地进行。

在炉内温度到达第二温度T2的情况下(时间点t7),使加热器工作,以将炉内温度设为第二温度T2的状态进行作为时效处理的加热处理。因此,稳定化处理之后,使炉内温度过渡(shift)到用于进行时效处理的第二温度T2来连续地进行时效处理,而不是将加热炉内冷却至规定的冷却温度。像这样,在本实施方式中,将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行。

在时效处理中,与第一实施方式相同,例如以比第一温度T1低的第二温度T2进行规定时间的加热处理。作为第二温度T2,例如能设为830℃以上870℃以下的温度。在本实施方式中,即使在缓慢地进行稳定化处理后的温度降低的情况下,也与第一实施方式那样急冷的情况相同,在时效处理中进行γ′相的生长以及小径的γ′相的析出。因此,形成强度以及延展性的均衡性优异的母材。

进行了规定时间的时效处理后(时间点t8),通过使加热炉的加热器停止并向加热炉内供给冷却用的气体,使母材温度以例如30℃/min左右的温度降低速度急剧地降低(急冷)。炉内温度成为规定的温度后(时间点t9),从加热炉内取出母材,由此,加热处理结束。

在本实施方式中,由于将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行,因此,能谋求加热处理时间的更加缩短化。此外,以第一温度T1进行了钎焊处理以及稳定化处理后,进行调整为作为时效处理的加热温度的第二温度的调整处理,由此,能有效利用加热炉内的热量。

本发明的技术范围并不限于上述实施方式,在不脱离本发明的主旨的范围内能施加适当的变更。在上述第三实施方式中,以稳定化处理之后,在进行使炉内温度降低至第二温度T2的调整处理时以3℃/min以上20℃/min以下左右的温度降低速度冷却母材的情况为例进行了说明,但并不限于此。

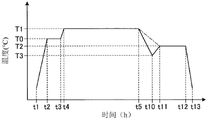

图7是表示将钎焊处理及稳定化处理和时效处理作为一个加热处理来连续地进行的情况的炉内温度的时间变化的另一例的曲线图。如图7所示,稳定化处理之后,还可以以例如30℃/min左右的温度降低速度冷却加热炉内,并且在加热炉内温度成为比第二温度T2低的第三温度T3的情况下(时间点t10),使加热器工作。作为第三温度T3,例如能设为530℃以上570℃以下的温度左右。

使加热器工作后,在炉内温度上升至第二温度T2的情况下(时间点t11),使炉内温度的上升停止,以将加热炉内设为第二温度T2的状态进行时效处理。然后与第二实施方式相同,进行了规定时间的时效处理后(时间点t12),通过使加热炉的加热器停止并向加热炉内供给冷却用的气体,使母材温度以例如30℃/min左右的温度降低速度急剧地降低(急冷)。炉内温度成为规定的温度后(时间点t13),从加热炉内取出母材,由此,加热处理结束。即使在像这样进行温度变化的情况下,也能谋求加热处理时间的缩短化。此外,以第一温度T1进行钎焊处理以及稳定化处理后,进行调整为作为时效处理的加热温度的第二温度T2的调整处理,由此,能有效利用加热炉内的热量。需要说明的是,稳定化处理之后,还可以以例如30℃/min左右的温度降低速度冷却母材,在炉内温度成为第二温度T2的情况下以将加热炉内设为第二温度T2的状态进行时效处理。

此外,在所述各实施方式中,以使用单向凝固材作为母材的情况为例进行了说明,但并不限于此,还可以使用例如普通铸造材作为母材。图8是表示变形例的涡轮叶片的制造方法的一例的流程图。如图8所示,变形例的涡轮叶片的制造方法例如包含:使用普通铸造材形成母材的工序(步骤S310);对母材进行热等静压处理的工序(步骤S320);在母材的表面形成耐磨耗涂层的工序(步骤S330);在母材以及耐磨耗涂层的表面形成底涂层的工序(步骤S340);在母材进行钎焊处理以及固溶处理的工序(步骤S350);在母材进行时效处理的工序(S360);以及在母材形成顶涂层的工序(步骤S370)。在本变形例中,将步骤S350以及步骤S360作为扩散处理来进行。

步骤S320中的热等静压处理(Hot Isostatic Pressing:HIP)是在将母材配置于氩气的气氛中的状态下,以例如1180℃以上1220℃以下的温度进行加热。由此,在对母材的整个表面施加相等压力的状态下进行加热。热等静压处理结束后,通过停止加热(炉冷)使母材的温度降低。需要说明的是,在步骤S320之后,还可以进行与后述的固溶处理相同的处理。

在步骤S330中,作为耐磨耗涂层,例如能使用Tribaloy(日文:トリバロイ)(注册商标)800等钴基耐磨耗材料。在步骤S320中,例如通过大气压等离子喷涂、高速火焰喷涂、减压等离子喷涂、气氛等离子喷涂等方法,能在母材形成上述材料的层。

在步骤S340中,通过与上述实施方式相同的方法,在母材形成底涂层。

在步骤S350中,在母材进行钎焊处理,在炉冷后进行固溶处理。钎焊处理是通过以在母材配置了钎料的状态进行加热而使钎料熔融而接合于母材的处理。作为钎料,例如使用Amdry(日文:アムドライ)(注册商标)DF-6A等材料。在该情况下,钎料的固相线温度例如为1050℃左右。对于用于钎焊处理的钎料的量,通过进行实验等来预先调整。在钎焊处理中,能以能够使钎料熔融的温度(T21)、例如1175℃以上1215℃以下的温度进行加热处理。

固溶处理是通过加热母材,在母材使作为金属间化合物的γ′相固溶以及生长的处理。在固溶处理中,例如能以比钎焊处理中的加热温度低的温度(T22)、例如1100℃以上1140℃以下的温度进行加热处理。

图9是表示步骤S350的加热处理中的加热温度的时间变化的一例的曲线图。图9的横轴表示时间,纵轴表示温度。在步骤S350中,首先进行钎焊处理。钎焊处理是以在母材配置了钎料的状态投入到规定的加热炉,使加热炉的加热器工作而开始加热(时间点t21)。在加热炉的炉内温度(加热温度)到达上述温度T21的情况下(时间点t22),停止炉内温度的上升,以该温度T21进行规定时间的加热处理。由此,钎料熔融而接合于母材。

需要说明的是,还可以在将母材投入加热炉后,使炉内温度上升至规定的预热温度,在该预热温度下进行规定时间的加热处理(预热处理)。该情况下的预热温度能设定为比钎料的固相线温度低的温度,例如1030℃。需要说明的是,预热温度能与钎料的固相线温度相应地进行适当变更。通过进行预热处理,母材以及钎料的温度整体均匀地上升,各部位的温度差降低。在进行了规定时间的预热处理的情况下,在预热处理后使炉内温度上升至温度T21来进行钎焊处理。

进行了规定时间的钎焊处理后(时间点t23),例如通过使加热器停止而使母材的温度以3℃/min以上20℃/min以下左右的温度降低速度降低至比固溶处理的温度T22低的温度T23(徐冷(缓慢冷却))。作为温度T23,例如能设为980℃以上1020℃以下的温度。通过以徐冷进行冷却,抑制在钎焊部分产生空隙(void)等。

通过徐冷使炉内温度到达温度T23后,进行使炉内温度上升的调整处理(时间点t24)。调整处理通过使加热器工作,使炉内温度上升至温度T22。在炉内温度上升至温度T22的情况下(时间点t25),使炉内温度的上升停止,以将加热炉内设为温度T22的状态进行固溶处理。固溶处理进行了规定时间后,例如使加热器停止并向加热炉内供给冷却用的气体(时间点t26)。通过供给冷却用的气体,使母材的温度以例如30℃/min左右的温度降低速度急剧地降低至规定的冷却温度(急冷)。通过该急冷处理,保持γ′相的状态(粒径等)。炉内温度成为规定的温度后(时间点t27),从加热炉内取出母材,由此,步骤S340结束。需要说明的是,在步骤S340中,还可以分开进行钎焊处理和固溶处理。

需要说明的是,通过步骤S350的加热处理,使耐磨耗涂层以及耐氧化层在母材的表面扩散,提高母材的表面与各层之间的密合性。

步骤S360中的时效处理与上述各实施方式相同,例如能设为830℃以上870℃以下的温度。进行了规定时间的时效处理后,使加热炉的加热器停止并向加热炉内供给冷却用的气体,由此使母材的温度以例如30℃/min左右的温度降低速度急剧地降低(急冷)。

通过进行这样的加热处理,使底涂层在粗面化的母材的表面扩散,而使母材的表面与底涂层之间的密合性提高。

在步骤S370中,通过与上述各实施方式相同的方法,在底涂层的表面形成顶涂层。

上述涡轮叶片的制造方法在形成顶涂层前进行扩散处理,因此,能抑制在顶涂层产生斑点、裂纹等。由此,能确保热障涂层与母材的密合性并且抑制在热障涂层产生斑点、裂纹等。

符号说明

T0 预热温度

T1 第一温度

T2 第二温度

Claims (6)

1.一种涡轮叶片的制造方法,包含:

在使用Ni基合金材料形成的涡轮叶片的母材的表面,使用比所述母材的耐氧化性高的金属材料形成底涂层;

进行将形成有所述底涂层的所述母材加热而使所述底涂层的一部分扩散至所述母材侧的扩散处理;以及

进行了所述扩散处理后,在所述底涂层的表面形成顶涂层,

所述扩散处理包含进行以下两个处理:将所述母材加热的稳定化处理、以及通过在所述稳定化处理之后供给冷却气体而使所述母材的温度以规定的温度降低速度急剧地冷却的急冷处理。

2.根据权利要求1所述的涡轮叶片的制造方法,其中,

在所述扩散处理,以比为了防止因加热导致的所述顶涂层的品质降低而设定的设定温度高的加热温度对所述母材进行加热。

3.根据权利要求1所述的涡轮叶片的制造方法,其中,

还包含将进行了所述稳定化处理的所述母材加热来进行时效处理,

所述扩散处理包含:对形成有所述底涂层的所述母材将所述稳定化处理以及所述时效处理作为一个加热处理来进行,在所述一个加热处理之后进行所述急冷处理。

4.根据权利要求2所述的涡轮叶片的制造方法,其中,

还包含将进行了所述稳定化处理的所述母材加热来进行时效处理,

所述扩散处理包含:对形成有所述底涂层的所述母材将所述稳定化处理以及所述时效处理作为一个加热处理来进行,在所述一个加热处理之后进行所述急冷处理。

5.根据权利要求3或4所述的涡轮叶片的制造方法,其中,

还包含将配置有钎料的所述母材加热来进行钎焊处理,

所述扩散处理包含:对形成有所述底涂层的所述母材将所述钎焊处理以及所述稳定化处理作为一个加热处理来进行,在所述一个加热处理之后进行所述急冷处理。

6.根据权利要求5所述的涡轮叶片的制造方法,其中,

所述扩散处理包含:对形成有所述底涂层的所述母材将所述钎焊处理及所述稳定化处理和所述时效处理作为一个加热处理来连续地进行,在所述一个加热处理之后进行所述急冷处理。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016-198778 | 2016-10-07 | ||

| JP2016198778A JP6739309B2 (ja) | 2016-10-07 | 2016-10-07 | タービン翼の製造方法 |

| PCT/JP2017/034426 WO2018066392A1 (ja) | 2016-10-07 | 2017-09-25 | タービン翼の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN109415977A CN109415977A (zh) | 2019-03-01 |

| CN109415977B true CN109415977B (zh) | 2021-05-07 |

Family

ID=61831655

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201780042532.3A Active CN109415977B (zh) | 2016-10-07 | 2017-09-25 | 涡轮叶片的制造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20190234220A1 (zh) |

| JP (1) | JP6739309B2 (zh) |

| KR (1) | KR20190022804A (zh) |

| CN (1) | CN109415977B (zh) |

| DE (1) | DE112017005101T5 (zh) |

| WO (1) | WO2018066392A1 (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6746457B2 (ja) * | 2016-10-07 | 2020-08-26 | 三菱日立パワーシステムズ株式会社 | タービン翼の製造方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101205833A (zh) * | 2006-12-15 | 2008-06-25 | 联合工艺公司 | 隔热涂层 |

| CN101946015A (zh) * | 2008-02-13 | 2011-01-12 | 株式会社日本制钢所 | 具有优良的不易产生偏析的性能的Ni基高温合金 |

| CN103408317A (zh) * | 2013-07-24 | 2013-11-27 | 西北工业大学 | 一种c/c复合材料和镍基高温合金的高温钎焊连接方法 |

| JP2014015666A (ja) * | 2012-07-10 | 2014-01-30 | Hitachi Ltd | 発電用ガスタービン翼への遮熱コーティング、及びそれを用いた発電用ガスタービン |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001055928A (ja) * | 1999-08-12 | 2001-02-27 | Toshiba Corp | ガスタービン高温部品の補修再生処理方法 |

| JP3538106B2 (ja) * | 2000-03-02 | 2004-06-14 | 株式会社東芝 | ガスタービン部品の再生処理方法 |

| JP2003343205A (ja) | 2002-05-23 | 2003-12-03 | Mitsubishi Heavy Ind Ltd | 詰物、翼及び翼表面の遮熱被覆施工方法 |

| JP6016016B2 (ja) * | 2012-08-09 | 2016-10-26 | 国立研究開発法人物質・材料研究機構 | Ni基単結晶超合金 |

| JP6532182B2 (ja) * | 2013-08-06 | 2019-06-19 | 日立金属株式会社 | Ni基合金、ガスタービン燃焼器用Ni基合金、ガスタービン燃焼器用部材、ライナー用部材、トランジッションピース用部材、ライナー、トランジッションピース |

-

2016

- 2016-10-07 JP JP2016198778A patent/JP6739309B2/ja active Active

-

2017

- 2017-09-25 CN CN201780042532.3A patent/CN109415977B/zh active Active

- 2017-09-25 KR KR1020197002702A patent/KR20190022804A/ko not_active Application Discontinuation

- 2017-09-25 DE DE112017005101.0T patent/DE112017005101T5/de active Pending

- 2017-09-25 WO PCT/JP2017/034426 patent/WO2018066392A1/ja active Application Filing

- 2017-09-25 US US16/313,992 patent/US20190234220A1/en not_active Abandoned

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101205833A (zh) * | 2006-12-15 | 2008-06-25 | 联合工艺公司 | 隔热涂层 |

| CN101946015A (zh) * | 2008-02-13 | 2011-01-12 | 株式会社日本制钢所 | 具有优良的不易产生偏析的性能的Ni基高温合金 |

| JP2014015666A (ja) * | 2012-07-10 | 2014-01-30 | Hitachi Ltd | 発電用ガスタービン翼への遮熱コーティング、及びそれを用いた発電用ガスタービン |

| CN103408317A (zh) * | 2013-07-24 | 2013-11-27 | 西北工业大学 | 一种c/c复合材料和镍基高温合金的高温钎焊连接方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6739309B2 (ja) | 2020-08-12 |

| KR20190022804A (ko) | 2019-03-06 |

| US20190234220A1 (en) | 2019-08-01 |

| CN109415977A (zh) | 2019-03-01 |

| DE112017005101T5 (de) | 2019-08-01 |

| WO2018066392A1 (ja) | 2018-04-12 |

| JP2018059472A (ja) | 2018-04-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109715334B (zh) | 涡轮叶片的制造方法 | |

| JP5179009B2 (ja) | 補修翼端の再コーティングを行わないガスタービン翼端の補修方法 | |

| US7547188B2 (en) | Ni-based alloy member, method of producing the alloy member, turbine engine part, welding material, and method of producing the welding material | |

| JP5850850B2 (ja) | レーザ充填および適度なhip圧縮成形によるチタンブレードの修理方法 | |

| US8235275B1 (en) | Braze foil for high-temperature brazing and methods for repairing or producing components using a braze foil | |

| US20060239852A1 (en) | Nickel alloy composition | |

| US20070292275A1 (en) | Layer system | |

| JP2011052686A (ja) | 耐酸化性フィラー材料で単結晶タービンブレード先端部を溶接する方法 | |

| US20100043929A1 (en) | Single crystal component and a method of heat treating a single crystal component | |

| CN109477431B (zh) | 涡轮叶片的制造方法 | |

| US20100218787A1 (en) | FIC Installation and Method for Operating a FIC Installation in the Pressure Range Above Atmospheric Pressure | |

| US20100163142A1 (en) | Oscillating heat treatment method for a superalloy | |

| CN109415977B (zh) | 涡轮叶片的制造方法 | |

| US20040216813A1 (en) | Method for restoring the microstructure of a textured article and for refurbishing a gas turbine blade or vane | |

| JP2015001163A (ja) | 使用済みジェットエンジンに係る部品の補修方法 | |

| US20090113706A1 (en) | Craze crack repair of combustor liners | |

| JP2018091333A (ja) | 垂直亀裂遮熱コーティングを形成する方法および垂直亀裂遮熱コーティングを含む物品 | |

| KR101382141B1 (ko) | 고온 계면 안정성이 우수한 코팅층을 갖는 니켈기 합금 및 그 제조방법 | |

| Miglietti et al. | Repair process technology development and experience for w501f row 1 hot gas path blades | |

| Miglietti et al. | Repair process technology development and experience of frame 7FA+ E, stage 1 turbine buckets | |

| JP4233844B2 (ja) | 高温部品の熱処理方法及びコーティング除去方法 | |

| WO2017017708A1 (ja) | コバルト基合金部材の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| CB02 | Change of applicant information | ||

| CB02 | Change of applicant information |

Address after: Kanagawa Prefecture, Japan Applicant after: Mitsubishi Power Co., Ltd Address before: Kanagawa Prefecture, Japan Applicant before: MITSUBISHI HITACHI POWER SYSTEMS, Ltd. |

|

| GR01 | Patent grant | ||

| GR01 | Patent grant |