CN108196508B - 母线为圆弧的凹锥形件渐进成形方法 - Google Patents

母线为圆弧的凹锥形件渐进成形方法 Download PDFInfo

- Publication number

- CN108196508B CN108196508B CN201711457866.5A CN201711457866A CN108196508B CN 108196508 B CN108196508 B CN 108196508B CN 201711457866 A CN201711457866 A CN 201711457866A CN 108196508 B CN108196508 B CN 108196508B

- Authority

- CN

- China

- Prior art keywords

- concave

- forming

- path

- processing

- radius

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/19—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by positioning or contouring control systems, e.g. to control position from one programmed point to another or to control movement along a programmed continuous path

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D31/00—Other methods for working sheet metal, metal tubes, metal profiles

- B21D31/005—Incremental shaping or bending, e.g. stepwise moving a shaping tool along the surface of the workpiece

Landscapes

- Engineering & Computer Science (AREA)

- Human Computer Interaction (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Mechanical Engineering (AREA)

- Numerical Control (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Abstract

本发明公开了一种母线为圆弧的凹锥形件渐进成形方法,在根据凹锥件的模型在数控机床上设置四次加工路径,渐进加工成型,第一次加工直锥,第二次和第三次加工不同半径的凹向圆弧部分,最后加工目标件半径的圆弧部分得到凹锥形件,本发明通过设计四道次成形路径,可以获得壁厚均匀的目标制件,有效避免应力集中,延长使用寿命。

Description

技术领域

本发明涉及凹锥形件加工方法,具体涉及一种母线为圆弧的凹锥形件渐进成形方法。

背景技术

板料渐进成形工艺作为一种新型的塑性成形技术,它采用了快速原型制造技术中的分层制造的思想,它将待成形的零件按一定方法离散为一系列二维平面进行逐层成形,它需要通过预先编制的数控程序驱动数控成形设备对板料进行分层逐点成形。

与传统板料成型工艺相比,板料渐进成形工艺有如下优点:无需模具或仅需要简单的模具,可通过预先设计成形路径,使其具有可柔性化成形的优点,使得制件新品制造开发周期大大缩短;成形过程为分层逐点成形,所需成形力小,设备耗能小,且分层逐点成形能有效发挥材料的塑性,成行出具有复杂曲面的零件,可弥补拉深工艺中对复杂空间曲面难以成形的缺陷,而其他传统板料成形件不不具备上述优势。板料渐进成形技术适用于零件的单件试制或小批量生产,该技术可满足当前市场向多元化、个性化的灵活发展趋势。作为一种柔性化成形技术,在智能制造的大背景下,结合高端数控机床技术,板料渐进成形工艺有很大发展前景。在工业生产中,凹锥形件很常见,如聚光灯、探照灯、乐器喇叭,雷达天线、卫星等。传统的锥形件成形一般采用拉深工艺,除了需要使用多副模具,使得成形时间长,成本高,同时制件在成形过程中由于侧壁处于悬空状态,既可能在减薄带产生拉裂破坏,又可能在侧壁部分出现严重的压缩失稳。对于较凹的凹锥形件,单道次渐进成形无法满足工艺要求,需经过设计多个道次渐进成形,成形路径设计较为繁琐,且需经过多次检验与修改,才能成功制得目标工件。多次检验与修改重新设计路径意味着需耗费大量时间与精力。

发明内容

发明目的:本发明的目的是提供一种母线为圆弧的凹锥形件渐进成形方法,解决现有凹锥形件加工方法容易造成壁厚不均匀,造成应力集中,影响使用寿命。

技术方案:本发明所述的母线为圆弧的凹锥形件渐进成形方法,其特征在于,在根据凹锥形件的模型在数控机床上设置四次加工路径,渐进加工成型,具体包括以下步骤:

(1)第一道次根据直锥路径方程加工直锥,路径方程为:

Y1=x*tan27°;

(2)第二道次加工半径为r1的凹向圆弧部分,路径方程为:

(3)第三道次加工半径为r2的凹向圆弧部分,路径方程为:

(4)第四道次加工半径为r3的凹向圆弧部分,加工结束即得凹锥形件,路径方程为:

r3=R;

其中,H为凹锥形件高度,D为凹锥形件底边开口直径,R为凹锥形件母线的半径。

为了使成型路径优化具体,所述步骤(1)中,路径与y轴交点坐标为(0,a),a=1/2*D,x取值是[0,1/2D]。所述步骤(2)中路径与y轴交点坐标为(0,b),b=0.8*H。所述步骤(3)中路径与y轴交点坐标为(0,c),c=0.92*H。

为了减少凹锥件成型误差,在加工过程成形工具头半径取R/20,轴向进给量取R/500。

有益效果:通过设计四道次成形路径,可以获得壁厚均匀的目标制件,有效避免应力集中,延长使用寿命。制件壁厚值可稳定在t理论(1±10%)mm,对于同类型件制造,省去了路径设计的繁琐过程,节省时间与精力。有利于渐进成形工艺向批量化、智能化方向发展。只需简单外轮廓支撑,可通过预先设计成形路径,柔性化成形。同时可获得工具头半径、轴向进给量等加工参数,可实现同一类工件的快速加工成形,使得新品制造开发周期大大缩短。成形过程分层逐点成形,所需成形力小,设备耗能小,且分层逐点成形能有效发挥材料的塑性,成行出具有复杂曲面的零件,可弥补拉深工艺中对复杂空间曲面难以成形的缺陷。

附图说明

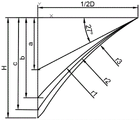

图1为凹锥形件母线示意图;

图2为母线为圆弧的凹锥形件的四道次渐进成形路径示意图;

图3为母线半径R为100,高度H为50,底边开口直径D为100的凹锥形件渐进成形路径示意图;

图4为采用本发明加工得到的凹锥形件的厚度分布曲线。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1-2所示,凹锥形件侧壁母线可有多种,如双曲线,圆弧等。圆弧具有代表性。凹锥形件示意图如图1所示,几何参数有母线半径R,高度H,底边开口直径D,板料初始厚度t0,底部圆角半径r。在用数控机床按照凹锥形件分根据凹锥形件的模型在数控机床上设置四次加工路径,渐进加工成型,四次加工路径如图2所示。

凹锥形件加工方法包括:

步骤1:设计基础路径,加工目标凹锥形件,选择若干组,母线半径R,高度H,底边开口直径D的凹锥形件,设计四道次渐进成形路径作为基础路径;

步骤2:提取关键变量,标凹锥形件成形路径中的关键变量分别为:R、H、D、a、b、c、rl、r2、r3;

其中,第一道次路径中,倾角为与x轴夹角27°的直锥。rl为第二道次圆弧半径。r2为第三道次圆弧半径,r3为第四道次圆弧半径,也是最终目标母线半径。

每个道次的成形路径方程的通式如下:

第一道次:与x轴夹角27°的直锥Y1=x*tan27°

第四道次:半径为r3的凹向圆弧r3=R

其中H为凹锥形件高度,D为凹锥形件底边开口直径。Yl为首道次成形路径直线段的路径方程,与y轴交点坐标为(0,a),a=1/2*D*tanα,x取值是[0,1/2D]。第二道次成形路径中,半径为r1的凹向圆弧,与y轴交点坐标为(0,b),b=0.8*H。第二道次成形路径中,半径为r2的凹向圆弧,与y轴交点坐标为(0,c),c=0.92*H。第四道次成形路径中,R表示最终目标制件母线半径,且第四道次中底部需要圆角。

采用本发明的方法加工母线半径R为100,高度H为50,底边开口直径D为100的凹锥形件时,选用初始坯料面积S0为π(D/2)^2,变形后的板料面积S理论,S理论值可调用UG高级仿真命令中曲面面积计算得出,设板料原始厚度为t0,假设成形后制件壁厚均匀厚度为t理论。

根据变形前后体积不变原则可得:S理论*t理论=S0*t0

可计算出制件理论壁厚t理论,一般制件壁厚值在t理论(1±10%)mm范围内近似认为壁厚均匀,分别对应着制件的理论壁厚上下限。

选用的板料原始厚度为t0为2.0mm,加工R为100mm,H为50mm,底边开口直径D为100mm的凹锥形件时,调用UG高级仿真命令计算出曲面面积S,根据S理论*t理论=S0*t0公式,得到t理论=1.405mm,那么制件壁厚值在1.2645~1.5455mm范围内近似认为壁厚均匀。在数控机床上分四次渐进加工成型,具体包括如下步骤:第一道次根据直锥路径方程加工直锥,与x轴夹角27°的直锥Y1=x*tan27°,

第三道次加工半径为r2的凹向圆弧部分,半径为r2的凹向圆弧,其中与y轴交点纵坐标c=0.92*H=46mm;第四道次加工半径为r3的凹向圆弧部分,加工结束即得凹锥形件,半径为r3的凹向圆弧r3=R=100mm,在加工过程中成形工具头半径取R/20,即5mm,轴向进给量取R/500,即0.2mm。

采用上述四道次成形路径在数控机床上进行加工,得到的凹锥形件壁厚分布图如图4所示,从图4的厚度分布曲线可知,制件壁厚值基本在1.2645~1.5455mm理论壁厚上下限范围内,可近似认为壁厚均匀,没有出现显著减薄。说明该成形方法加工凹锥形件制件,能很好提高的制件壁厚均匀性。

在数控机床上渐进成形加工凹锥件流程大致可分为下料、机床准备、夹具安装调整、坯料定位装夹、成形工具安装、加工代码导入、程序编译调试、机床加工。实验前的准备工作主要有路径设计、三维实体建模、机床加工代码生成,这些都可在计算机UG软件的CAM模块中进行,通过UG中加工参数的设置,UG软件的CAM模块自动生成成形路径和相应的G代码。在成型道次加工时,在UG软件CAM模块中,可根据道次的路径方程绕竖直轴旋转,生成可前期进行三维立体造型,其中,数控加工程序导入机床后并不能立即执行,需要保证机床坐标的中心和程序中默认中心的统一。具体操作步骤是,首先先将三坐标轴调到基点位置,然后进行XYZ三坐标轴对刀。在X、Y方向上设定成形工具的中心,使它处于外轮廓支撑板及压板的中心时的坐标为0。在Z方向上设定工具头的最低点刚好与板料接触时坐标为0。XYZ三坐标轴对刀完毕后,安装好支撑底座和成形工具,选用合适大小的上下压板,压好板料并用螺栓固定好装置。确保前期上述各项准备完毕后,方可进行程序编译执行,待数控程序编译调试无误后,方可启动数控机床程序进行凹锥件渐进成型。

Claims (6)

2.根据权利要求1所述的母线为圆弧的凹锥形件渐进成形方法,其特征在于,所述步骤(1)中,路径与y轴交点坐标为(0,a),a=1/2*D,x取值是[0,1/2D]。

3.根据权利要求1所述的母线为圆弧的凹锥形件渐进成形方法,其特征在于,所述步骤(2)中路径与y轴交点坐标为(0,b),b=0.8*H。

4.根据权利要求1所述的母线为圆弧的凹锥形件渐进成形方法,其特征在于,所述步骤(3)中路径与y轴交点坐标为(0,c),c=0.92*H。

6.根据权利要求1所述的母线为圆弧的凹锥形件渐进成形方法,其特征在于,在加工过程成形工具头半径取R/20,轴向进给量取R/500。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201711457866.5A CN108196508B (zh) | 2017-12-27 | 2017-12-27 | 母线为圆弧的凹锥形件渐进成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201711457866.5A CN108196508B (zh) | 2017-12-27 | 2017-12-27 | 母线为圆弧的凹锥形件渐进成形方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN108196508A CN108196508A (zh) | 2018-06-22 |

| CN108196508B true CN108196508B (zh) | 2020-09-11 |

Family

ID=62585603

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201711457866.5A Active CN108196508B (zh) | 2017-12-27 | 2017-12-27 | 母线为圆弧的凹锥形件渐进成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN108196508B (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113020421A (zh) * | 2021-03-11 | 2021-06-25 | 东南大学 | 一种深筒形件的成形方法 |

| CN113523059B (zh) * | 2021-07-19 | 2023-10-13 | 东南大学 | 一种外凸缘翻边成形方法 |

| CN114643311A (zh) * | 2022-03-14 | 2022-06-21 | 东南大学 | 一种筒形件的成形方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105522020A (zh) * | 2015-12-18 | 2016-04-27 | 东南大学 | 一种半球形壳件的渐进成形方法及其辅助成形装置 |

-

2017

- 2017-12-27 CN CN201711457866.5A patent/CN108196508B/zh active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105522020A (zh) * | 2015-12-18 | 2016-04-27 | 东南大学 | 一种半球形壳件的渐进成形方法及其辅助成形装置 |

Non-Patent Citations (2)

| Title |

|---|

| 75_锥形件渐进成形路径的参数化;贾耀高等;《塑性工程学报》;20150508;全文 * |

| 锥形件渐进成形路径的参数化研究;贾耀高;《中国优秀硕士学位论文全文数据库 工程科技Ⅱ辑》;20160815;第3-5章 * |

Also Published As

| Publication number | Publication date |

|---|---|

| CN108196508A (zh) | 2018-06-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN108196508B (zh) | 母线为圆弧的凹锥形件渐进成形方法 | |

| CN110802153B (zh) | 一种铝合金深抛物面圆筒形零件拉深成形工艺 | |

| CN104772634B (zh) | 弹性挡圈加工定位夹紧装置 | |

| CN105396944A (zh) | 一种打桥形冲压模具 | |

| CN102172698A (zh) | 板材复合渐进成形装置及其板料成形方法 | |

| CN210413777U (zh) | 调整多轴数控机床精度偏差的工装 | |

| Tisza et al. | Experimental and numerical study of a milling machine-based dieless incremental sheet forming | |

| CN103949909A (zh) | 一种cnc加工球形件组合夹具及装夹方法 | |

| CN112705972A (zh) | 一种生产线产品自动装夹二次定位的装置及方法 | |

| CN101920452B (zh) | 核电设备水室封头的制造方法 | |

| CN104002166A (zh) | 一种薄壁环型件加工的辅助工装及工艺 | |

| CN110369581B (zh) | 一种凸曲台件的成形方法 | |

| CN110125242B (zh) | 母线为抛物线的凹锥形件成形方法 | |

| CN105643194B (zh) | 电机端盖的车床装夹加工生产工艺 | |

| CN112338454B (zh) | 异形不锈钢薄壁件的三维模拟加工工装及方法 | |

| CN201988933U (zh) | 分体式内圆外方凹模加工治具 | |

| CN104607889B (zh) | 一种双曲面成型模工装的制造方法 | |

| CN210648040U (zh) | 一种汽车散热器加水口多工位传递模具 | |

| CN205413998U (zh) | 一种半球形壳件的渐进成形辅助成形装置 | |

| CN108907633A (zh) | 一种行星摆线减速器针齿壳内齿加工方法 | |

| CN101708584A (zh) | 用于批量生产的工件斜面的磨削加工方法 | |

| KR100811299B1 (ko) | 볼 스터드 제조방법 및 그 장치 | |

| CN212551314U (zh) | 一种用于卡车直锥加工的冲压系统 | |

| KR101874529B1 (ko) | 프레스 및 이를 이용한 가공방법 | |

| CN114055229B (zh) | 一种机加自动换生产线及快速换产的方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |