CN1046865C - 提高植物纤维分散性的方法和装置 - Google Patents

提高植物纤维分散性的方法和装置 Download PDFInfo

- Publication number

- CN1046865C CN1046865C CN94101111A CN94101111A CN1046865C CN 1046865 C CN1046865 C CN 1046865C CN 94101111 A CN94101111 A CN 94101111A CN 94101111 A CN94101111 A CN 94101111A CN 1046865 C CN1046865 C CN 1046865C

- Authority

- CN

- China

- Prior art keywords

- roller

- string

- dispersibility

- vegetable fiber

- fiber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000835 fiber Substances 0.000 title claims abstract description 73

- 238000000034 method Methods 0.000 title claims abstract description 47

- 235000013311 vegetables Nutrition 0.000 title claims abstract description 16

- 239000005418 vegetable material Substances 0.000 claims abstract description 5

- 230000002093 peripheral effect Effects 0.000 claims description 7

- 238000010008 shearing Methods 0.000 claims description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 6

- 230000008569 process Effects 0.000 claims description 3

- 239000000463 material Substances 0.000 abstract description 30

- 238000002156 mixing Methods 0.000 abstract description 12

- 230000008901 benefit Effects 0.000 abstract description 2

- 235000017166 Bambusa arundinacea Nutrition 0.000 description 62

- 235000017491 Bambusa tulda Nutrition 0.000 description 62

- 241001330002 Bambuseae Species 0.000 description 62

- 235000015334 Phyllostachys viridis Nutrition 0.000 description 62

- 239000011425 bamboo Substances 0.000 description 62

- 238000004519 manufacturing process Methods 0.000 description 25

- 210000000515 tooth Anatomy 0.000 description 25

- 239000004568 cement Substances 0.000 description 13

- 238000005452 bending Methods 0.000 description 8

- 239000002023 wood Substances 0.000 description 7

- 238000010586 diagram Methods 0.000 description 5

- 210000002615 epidermis Anatomy 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 238000004804 winding Methods 0.000 description 4

- 241000196324 Embryophyta Species 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 230000018044 dehydration Effects 0.000 description 2

- 238000006297 dehydration reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000006253 efflorescence Methods 0.000 description 2

- 238000013467 fragmentation Methods 0.000 description 2

- 238000006062 fragmentation reaction Methods 0.000 description 2

- 238000010348 incorporation Methods 0.000 description 2

- 206010037844 rash Diseases 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 210000003491 skin Anatomy 0.000 description 2

- 239000004094 surface-active agent Substances 0.000 description 2

- 229910000975 Carbon steel Inorganic materials 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229920001131 Pulp (paper) Polymers 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000010962 carbon steel Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011518 fibre cement Substances 0.000 description 1

- 239000002655 kraft paper Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 235000019353 potassium silicate Nutrition 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 102200082816 rs34868397 Human genes 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01G—PRELIMINARY TREATMENT OF FIBRES, e.g. FOR SPINNING

- D01G13/00—Mixing, e.g. blending, fibres; Mixing non-fibrous materials with fibres

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01B—MECHANICAL TREATMENT OF NATURAL FIBROUS OR FILAMENTARY MATERIAL TO OBTAIN FIBRES OF FILAMENTS, e.g. FOR SPINNING

- D01B1/00—Mechanical separation of fibres from plant material, e.g. seeds, leaves, stalks

- D01B1/10—Separating vegetable fibres from stalks or leaves

- D01B1/14—Breaking or scutching, e.g. of flax; Decorticating

- D01B1/24—Breaking or scutching, e.g. of flax; Decorticating with toothed or other pointed devices

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Chemical And Physical Treatments For Wood And The Like (AREA)

- Debarking, Splitting, And Disintegration Of Timber (AREA)

- Mixers Of The Rotary Stirring Type (AREA)

- Paper (AREA)

- Preparation Of Fruits And Vegetables (AREA)

Abstract

一种提高植物纤维分散性的方法,其中,使由打开植物材料而获得的植物纤维穿过至少一组辊,以提高植物纤维的分散性,每组辊包括至少两个具有大量齿或销的辊,且沿相同方向转动。根据本发明,可提高通常由于结块和(或)缠绕而不能与其它材料均匀混合的植物纤维的分散性,因而具有可与其它材料均匀混合的优点。

Description

本发明涉及提高植物纤维分散性的方法和一种用于该方法中的装置。

植物纤维用于很多领域,并已提出了用于制造这种纤维的方法的各种方案。本发明人已提出过用诸如竹材作为植物材料生产纤维的方法。例如,日本专利公开No.4-216007(部分见UK2251002)中公开了一种制造竹纤维的方法,包括:第一步:用辊式破碎机沿竹材的生长方向使竹料破碎;第二步:通过输送辊将由第一步获得的竹料送入一开料机中而对竹料进行开料,开料机为一具有许多齿的转筒。此外,在日本专利申请公开No.5-138617(部分见UK2251002)的说明书中提出了一种生产竹纤维的方法,包括:第一步:用一辊式破碎机沿竹材的生长方向使竹料破碎;第二步:用开料机对在第一步获得的竹料进行开料;以及第三步:用涡轮研磨机将在第二步获得的竹料形成为细的纤维。这些是以快的和有效的方式生产竹纤维的方法。

然而,业已发现,当将用上述方法获得的竹纤维与一种水泥混合并形成一种竹纤维一水泥成形体时,在由使用具有薄表皮部分的竹料和去掉薄的表皮部分的竹料两种情况下获得的成形体之间存在约15%的抗弯强度的差异,去掉表皮部分的竹纤维的抗弯强度要高。因此,本发明人在日本专利申请No.4-177070(UK9225711.6)的说明书中进一步提出了一种生产竹纤维的方法,包括:第一步:用辊式破碎机沿竹材的生长方向使竹料破碎;第二步:用具有某种机构的锤型破碎机从由第一步获得的破碎产品形成纤维;以及第三步:去掉混入在上述第二步中获得的竹纤维中的竹料中的薄的表皮部分。

然而,当用由这些方法获得的竹纤维来生产竹纤维-水泥成形体或类似东西时,需如上所述将竹纤维与其它材料混合。然而,如果竹纤维的分散性不好,就存在竹纤维很难与其它材料均匀混合或由于需要很长时间来获得均匀混合而使生产效率降低的缺点。尤其是,如果竹纤维的纤维直径薄,纤维趋于相互缠绕,从而影响了与其它材料的均匀混合。因而,植物纤维所具有的优良的加强作用尚未得到充分利用。

因而,当植物纤维为在大量的水中的悬浮体的形式时,已提出了一种例如使用表面活性剂的方法来提高植物纤维的分散性。然而,至目前为止还没有开发出当不希望用表面活性剂时使用的方法及当混合是在半湿状态下进行时的提高植物纤维分散性的方法。

因而,本发明的目的是提供一种用于提高植物纤维的分散性的方法和装置,以生产出具有高的分散度并易于与其它材料混合的植物纤维。

本发明提供了一种提高植物纤维分散性的方法,包括如下步骤:使通过打开植物材料而获得的植物纤维体在没有连续水相的情况下穿过一组或多组辊以提高植物纤维的分散性,每组辊包括至少两个具有许多齿或销的相距一定间距的辊,上述辊在圆周处具有相对运动情况下工作以对纤维体施加剪切力。

最好,每组辊中的各辊沿相同的方向转动,以在相对运动表面之间施加剪切力。

本发明还提供了一种用于提高植物纤维分散性的装置,包括一组或多组辊,每组辊包括至少两个具有许多齿或销的辊,这些辊在圆周处有相对运动的情况下转动,并相隔一所需的间距而设置以对从其间穿过的纤维体施加剪切力,其中,在每组辊中,以与植物纤维的移动方向相同的方向转动的所述辊中的一个的圆周速度大于所述辊中沿与植物纤维的移动方向相反的方向转动的另一个的圆周速度。

关于本发明的方法和装置的其它特点参见权利要求书,下面通过举例的方式对本发明的实施例进行描述。

图1为体现本发明的装置的一套辊筒的一种方式的视图;

图2为体现用于本发明的装置中的一个辊筒的方式的视图;

图3为使一套辊筒啮合的方式的示意图;

图4为体现一套具有销的辊筒的方式的示意图;

图5为使一套具有销的辊筒啮合的方式的示意图;

图6为体现本发明的装置的一套辊筒的另一种方式的视图;

图7为用于本发明的一个实施例中的装置的示意图;

图8为用于实施例中的辊筒的齿的形状的示意图;

图9为用于本发明的装置的辊筒的齿的角度的示意图。

下面根据附图对本发明的一种方法和装置进行详细描述。

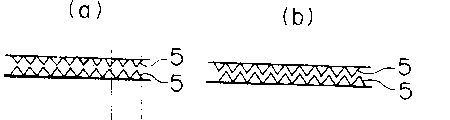

图1以体现本发明装置的方式示出辊筒的结构。参见图1,由辊1和辊2构成一套辊筒。在辊1和辊2上设有大量齿或大量销。尽管对齿5的形状未作任何限制,但如图2所示,齿最好为三角形并相对于辊的转轴3以一较小的倾斜角而设置。构成一套辊的辊1和辊2相互以一预定的间距设置,并且对齿5的啮合未作特定的限制,既可以如图3(a)所示,也可以如图3(b)所示。另外,图4和图5示出辊1和辊2具有大量销6的情形。

具有上述结构的这套辊沿相同的方向转动。这里,当需处理的植物纤维的移动方向和辊1及辊2的转动方向分别如图1中箭头所示时,控制辊1和辊2的转数以使辊1的圆周速度大于辊2的圆周速度。在设置于辊上的齿5或销6相互啮合之处齿或销相互沿相反的方向转动。在这些地方植物纤维被拆散并可消除结块和绞合。因而可改善其与另一种材料或类似东西的分散性。

值得注意的是可如图6所示由一个辊1和两个辊2形成该套辊,并且构成一套辊的辊1和辊2的数量不受限制。另外,辊1和辊2的直径不限,只需满足以如上所述方式控制辊1和2的圆周速度。此外,齿5或销6的齿距和齿高不限,并可根据需加工的植物纤维的缠绕状态、类型、长度、湿度等等作各种改变。另一方面,辊1和2之间的间距,即位于两辊上的齿5或销6之间的间距最好为50mm或更小,更好为2至35mm,尽管对该间距并不限定并可根据需处理的植物纤维的大小尺寸和形状而作各种改变。间距最好不要超过50mm,因为超过50mm,则很难获得提高分散性的效果。

在本发明的方法中,植物纤维从一套具有上述结构的辊之间通过。因而可消除结块和缠绕并提高其分散性,因而可与其它材料均匀地混合。在这里,如果植物纤维仅通过一套辊而使分散性改善的效果受限的话,也可通过提供多套辊或提供使纤维多次通过一套辊的装置使植物纤维多次通过辊组。

尽管本发明说明书的说明针对竹材纤维作为植物纤维的例子,但本发明并不限于此,也可使用各种植物纤维;并且植物纤维的来源和制造方法不限。然而,当实施本发明的方法时,植物纤维的湿度最好为10%或更高。如果使植物纤维干燥至湿度小于10%,则将发生不希望的植物纤维的粉化。值得注意的是,当粉化的产生不会引起问题时,可使湿度不限。另外,如果植物纤维的平均纤维直径超过1mm,则用一种已知的方法可获得基本上均匀的混合,尽管这种均匀性也有赖于诸如植物纤维的长度等条件。因而,本发明对于平均纤维直径为1mm或更小的植物纤维特别有效。

值得注意的是,对获得植物纤维的打开植物材料的方法未作限制,例如可使用湿开法。木浆的生产方法是湿开法的一个例子。例如,当生产牛皮纸浆时,用氢氧化钠和硫化钠混合溶液浸渍材料木屑。在某些情况下,用打浆机或圆盘匀浆机对其进一步湿打加工。

接下来,当在湿处理中对植物纤维进行处理时,可使用本申请人在日本专利公开No.2-26854中已提出的用于加工竹材纤维的方法,在该方法中,使竹材吸收水分至湿度为100%或更高,然后通过脱水使湿度降低超过50%。

当用湿开法进行如上所述的植物纤维的打开加工时或在湿处理后使植物纤维与其它材料混合时,纤维相互缠绕,从而难以完成均匀的混合。当植物纤维由于如上所述的处理而处于其湿状态时,本发明的方法特别有效。通常,当用湿法生产植物纤维或将用水处理然后脱水的植物纤维与其它材料混合时,植物纤维的分散性显著降低。然而,通过用本发明的方法对处于湿状态的植物纤维进行处理,可显著地提高其分散性,从而可获得均匀混合。

根据本发明,可提高植物纤维的分散性,而在现有技术中,植物纤维由于其结块和缠绕而不能与其它材料均匀混合。因此,本发明的一个优点是可与其它材料均匀混合。

实例(1)竹材纤维的生产实例1;

在压力为25千克/厘米2下进行轧制的辊式破碎机的辊由碳钢(S45C)制成,辊的直径为150毫米,长度(有效长度)为500毫米,送料辊速为15米/分钟,而通过量为180千克/小时。竹材被砍倒后先剪去叶子,然后切成长度约1米的段。

接下来,通过用送入辊将轧制的竹料送入一个滚筒而将其开成纤维,滚筒的转速为1000转/分,直径为500毫米,有效长度为900毫米,并且滚筒上设有大量的三角形齿。由于用这种打开方法获得的竹纤维中还包含有粉状竹料,因此通过干筛而将纤维和粉末分开。

通过上述加工可获得平均纤维长度为25毫米,平均直径为0.5毫米的竹纤维。这时纤维的湿度为28%。(2)竹材纤维的生产实例2;

在压力为25千克/厘米2和输送辊速为15米/分钟时使用与实例(1)相同的辊式破碎机对竹料进行轧制。

接下来,使用一锤式破碎机(MHM水平破碎机,由MiikeTekkosho制造),在破碎机的底部设有一25目的筛网,并使破碎机在30马力下运行1小时以从轧制的竹料中获得120公斤平均纤维长度为25毫米,平均直径为0.2毫米的竹纤维。在这种情况下,竹料中薄的表皮部分与竹纤维分离和混合。

然后,将所获得的竹纤维浸泡,形成为小块的薄的表皮部分漂浮至水的表面并被去除。在将去掉了薄表皮部分的竹料从水中取出时,其湿度为800%。然后对获得的竹纤维进行压力脱水以获得湿度为150%的竹纤维。(3)提高分散性的处理;

用图7中所示的装置对上述方式(1)和(2)中获得的竹纤维进行处理以提高竹纤维的分散性。该装置的辊1a,辊1b,辊2a、辊2b和输送辊7的尺寸,形状和转速如下:

辊1a:直径:600毫米

1b:齿高:10毫米(见图8)

齿距:12毫米(见图8)

齿相对于辊的转轴b的安装角:4°(见图9)

转速1a:240转/分

转速1b:250转/分

辊2a:直径:200毫米

2b:齿高:10毫米

齿距:12毫米

齿相对于辊的转轴的安装角:1.5°

转速2a:150转/分

转速2b:160转/分

输送辊7:直径:200毫米

齿高:10毫米

齿距:12毫米

齿相对于辊的转轴的安装角:1.5°

转速:750转/分

辊1a和辊2a之间距离的选择应使两个辊2a中位于纤维引入侧的辊2a与辊1a的间距为30毫米,而另一个辊2a和辊1a之间的距离为20毫米。辊1b和辊2b之间的间距为10毫米、辊1a和输送辊7之间的间距为5毫米,而输送辊7和辊1b之间的间距为10毫米。将从上述生产实例(1)和(2)中获得的竹纤维通过输送带4送至具有上述尺寸、形状和转速的装置中,从而通过沿相同方向转动的辊1a和辊2a以及辊1b和辊2b对竹纤维进行处理。(4)成形体的生产实例;

用一种比较产品的成形体生产实例1。

将从上述生产实例(1)获得的未处理的竹纤维引入-AIKO混合机(由Aikosha Seisakusho生产的AM-20型)。在操作混合机时,以1.5%的固体浓度向一水泥中加入水和日本工业标准(JIS)3号水玻璃,以使其湿度为150%。以水泥与竹纤维干重量的比为70对30的比例加入水泥,并进行2分钟的混合。然后对其进行加压并进行两周的固化处理以获得成形体。干燥以后所获得的成形体的比重为1.1,抗弯强度为120公斤/厘米2。当对形成体的一段进行检查时,可发现竹纤维相互缠绕且未与水泥均匀混合的部分。

用一种比较产品的成形体生产实例2。

以与生产实例1相同的条件但混合时间为5分钟而生产一成形体。干燥以后,所获成形体的比重为1.1,而抗弯强度为123公斤/厘米2,并在成形体的一部分发现竹纤维相互缠绕且未与水泥充分混合的部分。然而,即使混合时间比该实例的长,也不可能达到均匀混合。

用根据本发明的方法加工的产品的成形体生产实例3。

用从上述生产实例(1)获得的并经上述第(3)项中所述方法处理的竹纤维在与上述生产实例1相同的条件下来制造一种成形体。干燥之后,所获得的成形体的比重为1.1,且其抗弯强度为145公斤/厘米2。另外,成形体上各部分基本上均匀,并证明竹纤维与水泥的混合是均匀的。

用一种比较产品的成形体生产实例4。

由生产实例(2)所获得的竹纤维由于压力脱水处理而变得有些硬。因而,在AIKO混合机中对其进行10分钟的清理。然后,以水泥与竹纤维干重量的比为75对25的比例加入水泥并搅拌2分钟。然后将所获得的产品压力成形,并进行两周的固化处理以获得一种成形体。干燥之后,所获成形体的比重为1.1,其抗弯强度为115公斤/厘米2。当对成形体的一部分进行检查时,可发现存在大量竹纤维相互缠绕且未与水泥均匀混合的部分。

用一种比较产品的成形体生产实例5

在与上所生产实例4相同条件下将搅拌时间延长至5分钟。抗弯强度及未充分混合的部分与生产实例4基本相同。

用根据本发明的方法加工的产品的成形体生产实例6。

将从上述生产实例(2)获得的且经上述第(3)项中方法处理的竹纤维和水泥以干重量比为25对75的比例引入-AIKO混合机。搅拌2分钟后,将所获产品压力成形,并进行两周固化处理以获得一种成形体。干燥之后,所获成形体的比重为1.1,抗弯强度为168公斤/厘米2,成形体各部分均匀一致,且确认竹纤维与水泥混合均匀。

Claims (9)

1.一种提高植物纤维分散性的方法,包括如下步骤:使通过打开植物材料而获得的纤维体在没有连续水相的情况下穿过一组或多组辊以提高植物纤维的分散性,每组辊包括至少两个具有许多齿或销的相距一定间距的辊,上述辊在圆周处具有相对运动情况下工作以对纤维体施加剪切力。

2.根据权利要求1的方法,其特征在于,每组辊中的各辊沿相同的方向转动,以在相对运动表面之间施加剪切力。

3.根据权利要求1或2的提高植物纤维分散性的方法,其特征在于,植物纤维在通过辊时的湿度为10%或更高。

4.根据权利要求1或2的提高植物纤维分散性的方法,其特征在于,通过打开所获得的植物纤维的平均直径为1毫米或更小。

5.根据权利要求1或2的提高植物纤维分散性的方法,其特征在于,用一种湿开法进行打开。

6.根据权利要求1或2的提高植物纤维分散性的方法,其特征在于,打开之后,进行提高分散性的处理之前,对植物纤维进行湿处理。

7.一种用于提高植物纤维分散性的装置,包括一组或多组辊,每组辊包括至少两个具有许多齿或销的辊,这些辊在圆周处有相对运动的情况下转动,并相隔一所需的间距而设置以对从其间穿过的纤维体施加剪切力,其中,在每组辊中,以与植物纤维的移动方向相同的方向转动的所述辊中的一个的圆周速度大于所述辊中另一个的圆周速度。

8.根据权利要求7的提高植物纤维的分散性的装置,其特征在于,至少有两个可沿相同方向转动的辊。

9.在根据权利要求7或8的装置中实施的根据权利要求1的方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP12011393A JP3354207B2 (ja) | 1993-05-21 | 1993-05-21 | 植物繊維の分散性向上方法及びそれに使用する装置 |

| JP120113/93 | 1993-05-21 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1095312A CN1095312A (zh) | 1994-11-23 |

| CN1046865C true CN1046865C (zh) | 1999-12-01 |

Family

ID=14778269

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN94101111A Expired - Fee Related CN1046865C (zh) | 1993-05-21 | 1994-01-28 | 提高植物纤维分散性的方法和装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5556040A (zh) |

| JP (1) | JP3354207B2 (zh) |

| CN (1) | CN1046865C (zh) |

| GB (1) | GB2278132B (zh) |

| MY (1) | MY111206A (zh) |

| TW (1) | TW259826B (zh) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3177403B2 (ja) * | 1995-04-12 | 2001-06-18 | 富士重工業株式会社 | 塗装樹脂製品の塗膜剥離除去装置 |

| US5882745A (en) * | 1997-03-28 | 1999-03-16 | The Hongkong Univiersity Of Science & Technology | Bamboo fiber reinforced polypropylene composites |

| JP4491780B2 (ja) * | 2004-08-09 | 2010-06-30 | 株式会社アテックス | カッター等の送込ロール |

| JP4336994B2 (ja) * | 2006-07-31 | 2009-09-30 | 三菱自動車工業株式会社 | フィルム付き合成板 |

| JP4859762B2 (ja) * | 2007-06-15 | 2012-01-25 | 義臣 吉田 | 竹繊維の製造方法及びその製造装置 |

| WO2011090422A1 (en) * | 2010-01-22 | 2011-07-28 | Nordiska Ekofiber Nef Ab | Shredding device and a method using such a shredding device |

| CN101914860B (zh) * | 2010-07-29 | 2012-08-08 | 华南理工大学 | 一种植物纤维预处理方法与高分子基复合材料的制备方法 |

| SG11202000999XA (en) * | 2017-08-09 | 2020-03-30 | Sika Tech Ag | Method for the application of mineral binder compositions containing fibres |

| CN108754622B (zh) * | 2018-05-25 | 2023-04-21 | 中国农业科学院麻类研究所 | 一种高粗茎秆作物加工处理机械 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4757948A (en) * | 1987-02-05 | 1988-07-19 | Cpc International Inc. | Process for producing a high total dietary corn fiber |

| US5156872A (en) * | 1991-02-13 | 1992-10-20 | Lee Moon H | Juice extractor |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US395413A (en) * | 1889-01-01 | winohell | ||

| US1181967A (en) * | 1910-07-29 | 1916-05-02 | Allen Curtis | Reconversion of pulp-laps into thinned stock. |

| GB412281A (en) * | 1932-12-28 | 1934-06-28 | Thomas Barbour | Improvements relating to the decortication and/or hackling or cleaning of flax, hemp, jute and analogous fibres |

| GB416530A (en) * | 1933-07-15 | 1934-09-17 | James Windrum | An improved apparatus for separating woody material, dirt and the like from the stalks of bast plants such as flax, hemp and jute |

| US3265558A (en) * | 1961-05-17 | 1966-08-09 | Rachel Bidwell | Apparatus for preparing paper stocks |

| US4914786A (en) * | 1989-03-08 | 1990-04-10 | Consolidated Hgm Corporation | Feeder for cotton gin |

| US5016320A (en) * | 1990-03-05 | 1991-05-21 | Consolidated Hgm Corp. | Cotton gin feeder and preginner |

| JPH0779968B2 (ja) * | 1992-04-17 | 1995-08-30 | 巴工業株式会社 | 植物繊維質原料の微粉末化方法及びその方法に使用する加圧ロール装置 |

-

1993

- 1993-05-21 JP JP12011393A patent/JP3354207B2/ja not_active Expired - Fee Related

- 1993-12-14 GB GB9325548A patent/GB2278132B/en not_active Expired - Fee Related

-

1994

- 1994-01-05 TW TW083100057A patent/TW259826B/zh active

- 1994-01-19 US US08/183,290 patent/US5556040A/en not_active Expired - Fee Related

- 1994-01-28 CN CN94101111A patent/CN1046865C/zh not_active Expired - Fee Related

- 1994-02-25 MY MYPI94000455A patent/MY111206A/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4757948A (en) * | 1987-02-05 | 1988-07-19 | Cpc International Inc. | Process for producing a high total dietary corn fiber |

| US5156872A (en) * | 1991-02-13 | 1992-10-20 | Lee Moon H | Juice extractor |

| US5156872B1 (en) * | 1991-02-13 | 1995-08-08 | Moon H Lee | Juice extractor |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH06328406A (ja) | 1994-11-29 |

| US5556040A (en) | 1996-09-17 |

| GB2278132B (en) | 1995-11-15 |

| CN1095312A (zh) | 1994-11-23 |

| GB9325548D0 (en) | 1994-02-16 |

| JP3354207B2 (ja) | 2002-12-09 |

| TW259826B (zh) | 1995-10-11 |

| MY111206A (en) | 1999-09-30 |

| GB2278132A (en) | 1994-11-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1139690C (zh) | 生产可延伸纸张的方法和实现该方法的成套设备 | |

| CN1046865C (zh) | 提高植物纤维分散性的方法和装置 | |

| US6086804A (en) | Method of making bamboo fiber and inorganic body | |

| DE60118951T2 (de) | Verfahren zur herstellung eines faserverstärkten zementverbundwerkstoffs, verbundbauwerkstoff und ein werkstoffansatz | |

| CN1041734C (zh) | 致密可再分散芳族聚酰胺浆粕的制备方法及该法所获产品 | |

| CN1247487C (zh) | 经化学处理而有改善的分散性的纤维形成的纤维强化水泥复合材料 | |

| EP0159618A1 (en) | Apparatus for uniformly distributing a disintegrated fibrous material on a fiber layer forming surface in plants for the dry forming of paper | |

| EP0599925A1 (de) | Verfahren und vorrichtung zur herstellung von mehrschichtigen faserverstärkten gipsplatten | |

| CN1625568A (zh) | 一种生产氨基甲酸纤维素的方法 | |

| CN86105383A (zh) | 气敷泥炭藓板 | |

| CN114602376A (zh) | 一种造纸用纸浆混合装置 | |

| CN1142336C (zh) | 秸秆纤维毡的成形工艺及其设备 | |

| US6391435B1 (en) | Reinforcing bamboo fiber, manufacturing method thereof, inorganic molded body using reinforcing bamboo fiber, and manufacturing method thereof | |

| JPS61160407A (ja) | 靭皮繊維の処理方法 | |

| EP0168191A2 (en) | Process for making cement composite materials | |

| GB1605004A (en) | Fibre reinforced building products | |

| KR100714490B1 (ko) | 황토패널과 그 제조방법 | |

| CN1076056C (zh) | 纤维切断装置 | |

| DK2828058T3 (en) | Process and plant for continuous manufacture of a composite containing a matrix of a polymer and natural fibers | |

| KR20070021975A (ko) | 줄기방향 볏짚 절단기 | |

| CN86101814A (zh) | 成型构件的生产方法 | |

| CN111389494B (zh) | 一种废旧纤维类保温材料的回收利用装置及方法 | |

| RU1813820C (ru) | Питатель волокнистого материала | |

| RU2174566C1 (ru) | Устройство предварительной обработки волокнистой массы и питания последующих машин | |

| HU219875B (hu) | Gipszkötésű formatestek, főként gipszrostlemezek és eljárás ezek előállítására |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C19 | Lapse of patent right due to non-payment of the annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |