CN103537975A - 在使用多个光谱的化学机械抛光中的终点检测 - Google Patents

在使用多个光谱的化学机械抛光中的终点检测 Download PDFInfo

- Publication number

- CN103537975A CN103537975A CN201310496357.9A CN201310496357A CN103537975A CN 103537975 A CN103537975 A CN 103537975A CN 201310496357 A CN201310496357 A CN 201310496357A CN 103537975 A CN103537975 A CN 103537975A

- Authority

- CN

- China

- Prior art keywords

- difference

- spectrum

- substrate

- polishing

- current spectrum

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/005—Control means for lapping machines or devices

- B24B37/013—Devices or means for detecting lapping completion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/02—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation according to the instantaneous size and required size of the workpiece acted upon, the measuring or gauging being continuous or intermittent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/12—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation involving optical means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

Abstract

一种计算机实施的方法包括:用实地光学监测系统获得至少一个当前光谱,将所述当前光谱与多个不同的参考光谱进行比较,和基于所述比较来确定对于具有经受抛光的最外层的基板来说是否已到达抛光终点。所述当前光谱是从基板反射的光的光谱,所述基板具有经受抛光的最外层和至少一个下面层。所述多个参考光谱代表从基板反射的光的光谱,所述基板具有厚度相同的最外层和厚度不同的下面层。

Description

本发明专利申请是国际申请号为PCT/US2009/042085,国际申请日为2009年4月29日,进入中国国家阶段的申请号为“200980116558.3”,名称为“在使用多个光谱的化学机械抛光中的终点检测”的发明专利申请的分案申请。

技术领域

本发明通常涉及在化学机械抛光期间基板的光谱监测。

背景技术

通常是通过在硅晶片上顺序沉积导体层、半导体层或绝缘层来在基板上形成集成电路。一个制造步骤涉及在非平面的表面上沉积填料层并且使所述填料层平坦化。对于某些应用来说,使填料层平坦化,直到图案化层的顶表面暴露为止。例如,可在图案化绝缘层上沉积导电的填料层,以填充在绝缘层中的沟槽或孔。在平坦化之后,残留在绝缘层的升高的图案之间的导体层的部分形成在基板上的薄膜电路之间提供导电通路的通孔、插头和线路。对于诸如氧化物抛光的其他应用来说,使填料层平坦化,直到在非平面的表面上留下预定厚度为止。另外,基板表面的平坦化通常是光刻法所需要的。

化学机械抛光(CMP)是一种所接受的平坦化方法。这种平坦化方法通常需要将基板安装在载具头或抛光头上。基板的暴露表面通常抵靠旋转抛光盘状衬垫或带状衬垫放置。抛光垫可以是标准衬垫或固定研磨衬垫。标准衬垫具有耐久粗糙表面,而固定研磨衬垫具有保持在包含介质中的研磨粒子。该载具头在基板上提供可控的负载以将其推至抛光垫。通常向抛光垫的表面供应抛光液体,诸如具有研磨粒子的浆液。

CMP中的一个问题在于确定该抛光处理是否完成,即,是否已将基板层平坦化到所要的平整度或厚度,或确定何时移除了所要量的材料。过度抛光(移除过多)导体层或薄膜导致电路电阻增加。另一方面,抛光不足(移除太少)导体层导致电气短路。基板层的初始厚度的变化、浆液成分的变化、抛光垫状态的变化、抛光垫与基板之间相对速度的变化和基板上负载的变化可导致材料移除速率的变化。这些变化导致达到抛光终点所需要的时间的变化。因此,不能将抛光终点仅确定为抛光时间的函数。

发明内容

在一个通用的方面,一种计算机实施的方法包括:用实地光学监测系统获得至少一个当前光谱,比较所述当前光谱与多个不同的参考光谱,和基于该比较来确定对于具有经受抛光的最外层的基板来说是否已到达抛光终点。该当前光谱是由基板反射的光的光谱,该基板具有经受抛光的最外层和至少一个下面层。该多个参考光谱表示由基板反射的光的光谱,这些基板具有厚度相同的最外层和厚度不同的下面层。

实施方式可包括一或多个以下步骤。确定是否已到达抛光终点可以包括计算当前光谱与参考光谱之间的差值。确定是否已到达抛光终点可以包括确定这些差值中的至少一个差值是否已达到阈值。这些差值中的该至少一个差值可以为最小差值。确定是否已到达抛光终点可以包括当这些差值中的至少一个差值已达到阈值时激活终点检测算法。确定是否已到达抛光终点可以包括产生差值迹线,该差值迹线包括多个点,每个点代表为压板的旋转进行计算的差值中的最小差值。该终点检测算法可以包括确定该差值迹线是否已达到最小值。确定所述差值迹线是否已达到最小值可以包括计算该差值迹线的斜率,或确定该差值迹线是否已升至最小值以上的阈值。该参考光谱可以凭经验来产生或根据理论来产生。

在另一方面,一种编码在有形的载体程序上的计算机程序产品可操作以使数据处理设备执行包含上述方法的步骤的操作。

如在本说明书中所用,术语基板可包括,例如,产品基板(例如,其包括多个存储器或处理器模具)、测试基板、裸露基板和闸基板。基板可以处在集成电路制造的各个阶段,例如,基板可以是裸露晶片,或其可以包括一或多个沉积层和/或图案化层。术语基板可以包括圆形的盘和长方形的板。

本发明实施方式可能存在的优点可以包括一或多个以下优点。终点检测系统对下面层或图案中基板之间变化可能较不敏感,从而可以改善终点系统的可靠性。通过提供比使用单个参考光谱技术所产生的迹线通常更平滑的差值或终点迹线,多个参考光谱(如与单个参考光谱相对)的使用改善终点确定的准确性。

本发明的一或多个实施例的细节阐述于附图和以下描述中。本发明的其他特征、方面和优点将由描述、附图和权利要求书而变得显而易见。

附图说明

图1示出基板。

图2示出化学机械抛光设备。

图3是抛光垫的顶视图并且示出采取实地测量的位置。

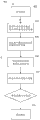

图4是确定抛光终点的程序框图。

图5图示来自光谱监测系统的差值迹线。

图6是确定抛光终点的另一个实施方式的程序框图。

在各个图式中相同的元件符号和名称指示相同的元件。

具体实施方式

参见图1,基板10可以包括晶片12、将经受抛光的最外层14和在最外层16与晶片12之间的一或多个下面层16,下面层16中的一些通常经图案化。在化学机械抛光期间光谱终点检测的一个潜在问题在于下面层的厚度可能从基板到基板变化。因此,取决于下面层,其中最外层具有相同厚度的基板实际上可以反射不同的光谱。因而,用于触发一些基板的抛光终点的靶光谱可能不对其他基板起到适当的作用,例如,如果下面层具有不同的厚度的话。然而,通过将在抛光期间获得的光谱与多个光谱进行比较,可以补偿该影响,其中该多个光谱代表在下面层中的变化。

图2示出可操作以抛光基板10的抛光设备20。抛光设备20包括可旋转的盘状压板24,抛光垫30位于该盘状压板24上。该压板可操作以绕轴25旋转。例如,电动机可以转动主动轴22以使压板24旋转。

通过包括孔隙(即,贯穿该衬垫的孔)或实心窗口,提供了穿过抛光垫的光学通路36。虽然在一些实施方式中该实心窗口可以被支撑在压板24上并且投入抛光垫中的孔隙中,但可以将实心窗口固定到抛光垫。通常将抛光垫30放置在压板24上,以便孔隙或窗口覆盖位于压板24的凹槽26中的光学头53。因而,光学头53具有穿过孔隙或窗口到正被抛光的基板的光学通路。该光学头在下文进一步描述。

抛光设备20包括组合浆液/清洗臂39。在抛光期间,臂39可操作以分配诸如浆液的抛光液体38。或者,该抛光设备包括可操作以将浆液分配到抛光垫30上的浆液端口。

抛光设备20包括可操作以将基板10固持到抛光垫30上的载具头70。载具头70是悬挂于例如圆盘传送带的支撑结构72上,并且通过载具主动轴74连接到载具头旋转电动机76,以便载具头可以绕轴71旋转。另外,载具头70可以在形成于支撑结构72中的径向槽中横向地摆动。在操作中,使压板绕其中心轴25旋转,并且使载具头绕其中心轴71旋转并且横跨抛光垫的顶表面横向地平移。

抛光设备还包括光学监测系统,其可以如下文论述用于确定抛光终点。光学监测系统包括光源51和光检测器52。光从光源51传出,穿过抛光垫30中的光学通路36,撞击基板10并且从基板10反射回穿过光学通路36,并且行进到光检测器52。

分叉光缆54可以用于将光从光源51传输到光学通路36,并且从光学通路36传回到光检测器52。分叉光缆54可以包括“主干”55和两个“分支”56和58。

如上文提及,压板24包括凹槽26,光学头53位于凹槽26中。光学头53固持分叉光纤电缆54的主干55的一个末端,光纤电缆54经配置以向和从正被抛光的基板表面传送光。光学头53可以包括覆盖分叉光纤电缆54的末端的一或多个透镜或窗口。或者,光学头53可以仅固持主干55的相邻于抛光垫中实心窗口的末端。光学头53可以固持冲水系统的上述喷嘴。光学头53可以根据需要从凹槽26移除,例如,以实现预防性或校正性维护。

该压板包括可移除的实地监测模块50。实地监测模块50可以包括以下的一或多个:光源51、光检测器52和用于向光源51和光检测器52发送信号和从其接收信号的电路。例如,检测器52的输出可以是经过主动轴22中的旋转耦合器(例如,集电环)到用于光学监测系统的控制器的数字电子信号。类似地,可以响应从控制器经由旋转耦合器到模块50的数字电子信号中的控制命令来开启或关闭光源。

实地监测模块还可以固持分叉光纤54的分支部分56和58的各自末端。光源可操作以传输光,该光是经由分支56传送并且从位于光学头53中的主干55的末端传出,并且撞击在正被抛光的基板上。从基板反射的光是在位于光学头53中的主干55的末端处接收,并且经由分支58传送到光检测器52。

在一个实施方式中,分叉光纤电缆54是一束光纤。该束包括第一组光纤和第二组光纤。第一组中的光纤经连接以将光从光源51传送到正被抛光的基板表面。第二组中的光纤经连接以接收从正被抛光的基板表面反射的光并且将所接收的光传送到光检测器。可以布置这些光纤以便第二组中的光纤形成以分叉光纤54的纵轴为中心的类似X的形状(如在分叉光纤电缆54的横截面中所见)。或者,可以实施其他布置。例如,第二组中的光纤可以形成彼此互成镜像的类似V的形状。适当的分叉光纤可购自Carrollton,Texa的Verity Instruments,Inc.。

光源51可操作以发出白光。在一个实施方式中,发射的白光包括波长为200-800纳米的光。适当的光源是氙灯或氙汞灯。

光检测器52可以是光谱仪。光谱仪基本上是一种用于测量在一部分电磁光谱上的光的强度的光学仪器。适当的光谱仪是光栅光谱仪。光谱仪的典型输出是光强度为波长的函数。

光源51和光检测器52连接到可操作以控制其操作和接收其信号的计算装置。计算装置可以包括位于邻近抛光设备的微处理器,例如个人计算机。就控制而言,计算装置可以,例如,用压板24的旋转来使光源51的激活同步。如图3所示,计算机可以使光源51发出一系列闪光,所述闪光在基板10即将经过实地监测模块以前开始,并且在基板10经过实地监测模块之后立即终止。(所示的点301-311中的每一个点代表来自实地监测模块的光被撞击并且反射开的位置。)或者,计算机可以使光源51连续地发出光,所述光在基板10即将经过实地监测模块以前开始发出,并且在基板10经过实地监测模块之后立即终止发出。在任何情况中,来自检测器的信号可以在采样周期上被集成以产生采样频率上的光谱测量。虽然未示出,但是每次基板10经过监测模块,基板与监测模块的对准都可以与先前的经过不同。经过该压板的一次旋转,从基板上的不同半径获得光谱。即,一些光谱是从距基板中心较近的位置获得,而一些光谱是从距边缘较近的位置获得。另外,经过该压板的多次旋转,随着时间推移可以获得一连串光谱。

在操作中,计算装置可以接收,例如,承载描述关于光源的具体闪动或检测器的时间帧的由光检测器52接收的光的光谱的信号。从而,该光谱为在抛光期间实地测量的光谱。

不受任何具体理论限制,从基板10反射的光的光谱由于最外层的厚度的改变而在抛光进行时演化,从而产生一连串时变光谱。此外,具体的光谱是由层叠的具体厚度来展示。

该计算装置可以处理该信号以确定抛光步骤的终点。具体地讲,计算装置可以执行基于测量出的光谱来确定何时达到终点的逻辑。

简单地说,计算装置可以将测量出的光谱与多个参考光谱进行比较,并且使用比较的结果来确定何时达到终点。

如本文所用,参考光谱是在基板的抛光之前产生的预定义光谱。参考光谱可以具有预定义(即,在抛光操作之前定义)的与基板特性的值(诸如最外层的厚度)的关联。参考光谱可以是凭经验产生,例如,通过测量来自具有已知的层厚度的测试基板的光谱,或可以根据理论来产生。

参考光谱可以是靶光谱,其可以是终点处理补偿靶光谱或未补偿靶光谱。未补偿靶光谱涉及在最外层具有靶厚度时由该基板展示的光谱。举例而言,靶厚度可以是一到三微米。或者,例如,当清理所关注的薄膜以便暴露下层薄膜时,靶厚度可以是零。然而,在系统接收代表靶厚度的光谱与抛光停止的时间之间可以存在滞后时间(这可能是由于终点检测算法需要来自多次压板旋转的光谱、用于将指令从控制器传输到处理系统的时间和停止压板旋转所需要的时间)。因此,可以将抛光终点设置于达到靶厚度之前的时间。终点处理补偿靶光谱是这样一种光谱,当将其用于在具体的终点算法和抛光控制系统下触发抛光终点时,产生大体上具有靶厚度的基板,例如,与没有对滞后时间进行补偿的情况相比,该厚度显著较接近于靶厚度。

如上所述,存在用于最外层的所关注的具体厚度的多个参考光谱。确实如此,是因为即使最外层具有相同厚度,用于不同基板的下面层的厚度不同仍可以产生不同光谱。另外,用于不同集成芯片产品的基板将具有不同的层图案化,这样即使最外层具有相同厚度也可以产生不同光谱。从而,可以存在针对最外层的具体厚度的多个光谱,并且该多个光谱可以包括因为下面层厚度不同或由于基板旨在提供不同产品导致图案不同而彼此不同的光谱

参考光谱是在抛光操作之前收集,并且存储每个参考光谱与其关联的基板特性的关联。该参考光谱可以凭经验来确定。

例如,为了确定靶光谱,可以在测量站上在抛光之前测量与产品基板具有相同图案的“设置”基板的特性。该基板特性可以是最外层的厚度。然后,抛光该设置基板,同时收集光谱。可以周期性地从该抛光系统上移除该设置基板,并且在测量站测量其特性。该基板可以被过度抛光,即,抛光超过所要厚度,以便可以获得在达到靶厚度时从该基板反射的光的光谱。

使用所测量的厚度和所收集的光谱来从所收集的光谱中选择经确定为当基板具有所关注厚度时将由其展示的一或多个光谱。具体地讲,可以使用所测量的抛光前薄膜厚度和抛光后基板厚度来执行线性内插,以确定何时达到靶厚度和此时展示的相应光谱。将被确定为在达到靶厚度时将展示的一或多个光谱指定为一或多个靶光谱。

然后,可以对与产品基板具有相同图案并具有不同的下面层厚度的一或多个额外的设置基板重复这些步骤以产生额外的参考光谱。从而,所收集的参考光谱包括针对相同靶厚度但因为下面层厚度不同而彼此不同的靶光谱。

另外或替代地,然后可以针对与产品基板具有不同图案的一或多个额外的设置基板重复这些步骤以产生额外的参考光谱。从而,所收集的参考光谱包括针对相同靶厚度但因为图案不同而彼此不同的靶光谱。

视需要,处理所收集的光谱以增强准确性和/或精确性。可以处理光谱以,例如:将其标准化为共同参考,对其进行平均,和/或过滤其中的干扰。

另外,可以根据理论来计算参考光谱中的一些或全部,例如,使用基板层的光学模型来计算。

图4示出使用基于光谱的终点确定逻辑来确定抛光步骤的终点的方法200。使用上述抛光设备来抛光产品基板(步骤402)。在压板的每次旋转时,执行以下步骤。

测量从正被抛光的基板表面反射出的光的至少一个光谱(步骤404)。视需要,可以测量多个光谱,例如,可以从压板的单次旋转获得在基板上不同的半径处测量的光谱,例如,在点301-311(图3)。如果测量了多个光谱,那么可以选择这些光谱中的一或多个光谱的子集来用于终点检测算法。例如,可以选择在邻近基板中心的采样位置处测量的光谱(例如,在图3中所示的点305、点306和点307处)。视需要处理在当前压板旋转期间测量的光谱,以增强准确性和/或精确性。

计算在选择的所测光谱中的每一个与参考光谱中的每一个之间的差值(步骤406)。参考光谱可以是靶光谱。在一个实施方式中,该差值是在波长范围上的强度差的总和。即,

其中a和b分别为光谱的波长范围的下限和上限,并且I当前(λ)和I参考(λ)分别为针对给定波长的当前光谱的b强度和靶光谱的强度。或者,可以将差值作为均方误差来计算,即:

一种计算当前光谱中的每一个与参考光谱中的每一个之间的差值的方式是选择当前光谱中的每一个。对于每个所选的当前光谱,针对参考光谱中的每一个来计算差值。给定当前光谱e、f和g以及参考光谱E、F和G,例如,将针对当前光谱和参考光谱的以下组合中的每一个来计算差值:e和E、e和F、e和G、f和E、f和F、f和G、g和E、g和F以及g和G。

将所计算差值中的最小差值添加到差值迹线(步骤408)。通常压板每旋转一次便更新差值迹线。差值迹线通常为所计算差值中一个差值的曲线图(在此情况下为针对当前压板旋转所计算的差值中的最小差值)。作为对最小差值的替代,可以将所述差值中的另一个差值,例如,将中等差值或仅次于最小差值的差值添加到该迹线。

视需要,可以处理该差值迹线,例如,通过从先前一或多个所计算差值中过滤掉偏离阈值的所计算差值来使该差值迹线平滑。

确定差值迹线是否低于阈值(步骤410)。一旦差值迹线向下越过阈值,则终点逻辑启动并且可以应用于检测终点状态,例如,差值迹线的最小值(步骤412)。例如,当差值迹线开始上升超过最小值的具体阈值时,或如果差值迹线的斜率下降低于接近零的阈值,那么可以调用终点,或可以使用其他窗口逻辑。一旦终点逻辑检测到终点状态(步骤414),则停止抛光(步骤416)。

在一些实施方式中,一旦差值迹线下降低于阈值,则将提供最接近匹配(例如,与所测量光谱差值最小)的具体参考光谱用作用于终点确定处理中的剩余处理的唯一参考光谱。这样确保终点是基于代表基板的靶光谱的,在该基板中,下面层类似于正被抛光的基板。

通过使用代表具有不同厚度的下面层的基板的多个参考光谱,该终点检测系统对下面层变化变得较不敏感,从而可以改善终点系统的可靠性。类似地,通过使用代表具有不同图案的基板的多个参考光谱,该终点检测系统对图案变化变得较不敏感,从而可以改善终点系统的可靠性。

如果未确定差值迹线已达到最小值的阈值范围,那么允许抛光继续并且酌情重复步骤404、步骤406、步骤408。

图5是作为图示阈值的时间的函数的差值迹线的示例性曲线图。迹线502为差值迹线,其可以经过过滤和平滑。当平滑的差值迹线502达到最小值506以上的阈值504时,激活终点检测508。

图6示出用于确定抛光步骤的终点的方法600。在抛光操作之前,产生参考光谱,例如,凭经验来收集(诸如通过抛光设置基板并且测量光谱)或根据理论计算(例如使用基板层的光学模型)。将光谱存储于库中。然而,不同于其中使用代表靶厚度的唯一靶光谱的图4的处理,库中的参考光谱代表在外层中具有各种不同厚度的基板。然后,将所测量光谱与库中的光谱进行比较,并且选择库中光谱中的一个光谱作为匹配。

为光谱编索引,以便代表具有具体下面层厚度的基板的光谱集中的每个光谱具有唯一索引值(代表具有不同下面层厚度的基板的光谱可与该相同索引值相关联)。实施索引编撰,以便按照对光谱进行测量或期望在抛光期间对其进行测量的顺序来排列索引值。索引值可经选择以随抛光进行而单调递增,例如,索引值可与压板旋转次数成比例,例如,成线性比例。从而,每个索引号可以是整数,并且该索引号可以代表期望的压板旋转,在该旋转下,将出现关联的光谱。可以将该库实施于抛光设备的计算装置的存储器中。

抛光来自该批基板的基板(步骤602),并且对每次压板旋转执行以下步骤。测量一或多个光谱以获得用于当前压板旋转的当前光谱(步骤604)。确定最佳拟合当前光谱的库中所存储的光谱(步骤606)。从库中确定最佳拟合当前光谱的库光谱的索引(步骤608),并且将该索引添加到终点索引迹线(步骤610)。如上文所论述,该索引可以在该抛光操作之前确定,并且将其存储作为将光谱关联至索引的数据库,以供以后访问。当终点迹线达到靶光谱的索引时,调用终点(步骤612)。

在一些实施例中,根据时间或压板旋转,对匹配到每个所获光谱的索引进行绘图。使用稳健线拟合,将线拟合到所绘索引号。该线与靶索引相交处定义终点时间或旋转。

如上文所论述,通过使用代表具有不同厚度的下面层的基板的多个参考光谱,该终点检测系统对下面层变化变得较不敏感,从而可以改善终点系统的可靠性。

在终点处理期间可以应用的方法是限制被搜索以用于匹配光谱的库中的部分。该库通常包括比在抛光基板时将获得的范围更广的光谱范围。更广的范围是由于从较厚的开始最外层获得的光谱和过度抛光后获得的光谱。在基板抛光期间,将库搜索限定于库光谱的预定范围中。在一些实施例中,确定正被抛光的基板的当前旋转索引N。可以通过搜索全部库光谱来确定N。对于在随后的旋转期间获得的光谱,在N的自由度的范围内对库进行搜索。即,如果在一个旋转期间发现索引号为N,在下一个旋转期间其为X个后来的旋转,其中自由度为Y,那么将搜索的范围是从(N+X)-Y到(N+X)+Y。例如,如果在基板的第一次抛光旋转时,发现匹配索引为8并且将自由度选择为5,那么对于在第二次旋转期间获得的光谱来说,仅检查对应于索引号9±5的光谱以获得匹配。

本发明的实施例和本说明书中描述的全部功能操作可以实施于数字电子电路中,或实施于计算机软件、固件或硬件中,包括本说明书中公开的结构构件和其结构等效物或其组合。本发明的实施例可以实施为一或多个计算机程序产品,即,一或多个计算机程序有形地体现为信息载体,例如,体现为机器可读存储装置或传播的信号,以用于通过例如可编程处理器、计算机或多个处理器或计算机之类的数据处理设备来执行,或控制这些数据处理设备的操作。计算机程序(也称为程序、软件、软件应用或代码)可以用任何形式的程序设计语言(包括编译语言或解释语言)来写入,并且其可以被部署成任何形式,包括作为独立程序或作为模块、组件、子例程或适用于计算环境中的其他单元。计算机程序并不必需对应于文件。程序可以存储于保存其他程序或数据的文件的一部分中,存储于专门针对所讨论程序的单个文件中,或存储于多个协调文件(例如,存储一或多个模块、子程序或部分代码的文件)中。计算机程序可以被部署以在一个位置处的一个计算机或多个计算机上执行,或者横跨多个位置分布并且由通信网络互连。

通过一或多个可编程处理器执行一或多个计算机程序,以通过对输入数据进行操作并且产生输出来执行功能,可以执行本说明书中描述的处理和逻辑流程。这些处理和逻辑流程还可以通过专用逻辑电路(例如,FPGA(现场可编程门阵列)或者ASIC(专用集成电路))来执行,并且设备还可以实施为专用逻辑电路。

上述抛光设备和方法可以应用于各种抛光系统中。抛光垫或载具头中的任何一个或两个可以移动以提供抛光表面与基板之间的相对运动。例如,压板可以环绕轨道运行而不是旋转。抛光垫可以为固定到压板的圆形(或一些其他形状)的衬垫。终点检测系统的一些方面可以适用于线性抛光系统,例如,其中该抛光垫为线性移动的连续带或盘式带。抛光层可以为标准的(例如,具有或不具有填料的聚氨酯)抛光材料、软材料或固定研磨材料。使用了相对定位的术语;应当理解的是,可以将抛光表面和基板固持在垂直方向或一些其他方向上。

已描述了本发明的具体实施例。其他实施例在以上权利要求书的范围内。例如,可以用不同顺序来执行权利要求书中所述的动作,并且仍然实现所需要的结果。

Claims (12)

1.一种计算机实施的方法,包含:

用实地光学监测系统获得至少一个当前光谱,所述当前光谱为从基板反射的光的光谱,所述基板具有经受抛光的各自的最外层和至少一个各自的下面层,且从基板反射的光的光谱取决于所述最外层的厚度以及所述下面层的厚度;

将所述当前光谱与多个不同的参考光谱进行比较,所述多个参考光谱中的每一个代表从多个参考基板中的各自一个反射的光的光谱,每一参考基板具有各自的最外层和至少一个各自的下面层,所述多个参考基板的各自的最外层共享共同厚度同时在所述多个参考基板之中各自的至少一个下面层至少在厚度或者图案上是不同的;

对于每一个当前光谱,计算所述当前光谱与所述参考光谱中的每一个之间的差值,以计算出多个差值;和

基于所述比较来确定对于具有经受抛光的所述最外层的所述基板来说是否已到达抛光终点,其中确定是否已到达所述抛光终点包括确定所述差值中的至少一个差值是否已达到阈值。

2.根据权利要求1所述的方法,其中所述差值中的所述至少一个差值为所述差值中的最小差值或者为所述差值中的中等差值。

3.根据权利要求1所述的方法,其中确定是否已到达所述抛光终点包括当所述差值中的至少一个差值已达到阈值时激活终点检测算法。

4.根据权利要求3所述的方法,其中确定是否已到达所述抛光终点包括产生差值迹线,所述差值迹线包括多个点,每个点代表为压板的旋转计算的所述差值中的最小差值。

5.根据权利要求4所述的方法,其中所述终点检测算法包括确定所述差值迹线是否已达到最小值。

6.根据权利要求5所述的方法,其中确定所述差值迹线是否已达到最小值包括计算所述差值迹线的斜率。

7.根据权利要求4所述的方法,其中所述终点检测算法包括确定所述差值迹线是否已升至所述最小值以上的阈值。

8.根据权利要求1所述的方法,进一步包含在不同时间获得多个当前光谱。

9.根据权利要求8所述的方法,其中所述多个当前光谱包括来自横跨所述基板的所述实地光学监测系统的多个扫描的一连串当前光谱。

10.根据权利要求8所述的方法,其中所述多个当前光谱包括来自横跨所述基板的所述实地光学监测系统的相同扫描的多个当前光谱。

11.根据权利要求10所述的方法,进一步包含将来自所述相同扫描的所述多个当前光谱与所述多个参考光谱进行比较以产生所述当前光谱与所述参考光谱之间的多个差值。

12.根据权利要求10所述的方法,进一步包含确定所述多个差值中的最小差值并且使用所述多个差值中的所述最小差值来确定是否已到达抛光终点。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US4996508P | 2008-05-02 | 2008-05-02 | |

| US61/049,965 | 2008-05-02 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2009801165583A Division CN102017094B (zh) | 2008-05-02 | 2009-04-29 | 在使用多个光谱的化学机械抛光中的终点检测 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN103537975A true CN103537975A (zh) | 2014-01-29 |

Family

ID=41255749

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201310496357.9A Pending CN103537975A (zh) | 2008-05-02 | 2009-04-29 | 在使用多个光谱的化学机械抛光中的终点检测 |

| CN2009801165583A Active CN102017094B (zh) | 2008-05-02 | 2009-04-29 | 在使用多个光谱的化学机械抛光中的终点检测 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2009801165583A Active CN102017094B (zh) | 2008-05-02 | 2009-04-29 | 在使用多个光谱的化学机械抛光中的终点检测 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20090275265A1 (zh) |

| JP (1) | JP5542802B2 (zh) |

| KR (2) | KR101619374B1 (zh) |

| CN (2) | CN103537975A (zh) |

| WO (1) | WO2009134865A2 (zh) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8392012B2 (en) * | 2008-10-27 | 2013-03-05 | Applied Materials, Inc. | Multiple libraries for spectrographic monitoring of zones of a substrate during processing |

| US8260446B2 (en) | 2005-08-22 | 2012-09-04 | Applied Materials, Inc. | Spectrographic monitoring of a substrate during processing using index values |

| US20100103422A1 (en) * | 2008-10-27 | 2010-04-29 | Applied Materials, Inc. | Goodness of fit in spectrographic monitoring of a substrate during processing |

| TWI496661B (zh) * | 2010-04-28 | 2015-08-21 | Applied Materials Inc | 用於光學監測之參考光譜的自動產生 |

| US9579767B2 (en) | 2010-04-28 | 2017-02-28 | Applied Materials, Inc. | Automatic generation of reference spectra for optical monitoring of substrates |

| CN102884613B (zh) * | 2010-05-05 | 2016-08-31 | 应用材料公司 | 用于终点检测的动态或适应性追踪光谱特征 |

| US8666665B2 (en) | 2010-06-07 | 2014-03-04 | Applied Materials, Inc. | Automatic initiation of reference spectra library generation for optical monitoring |

| US8954186B2 (en) | 2010-07-30 | 2015-02-10 | Applied Materials, Inc. | Selecting reference libraries for monitoring of multiple zones on a substrate |

| US20120034844A1 (en) * | 2010-08-05 | 2012-02-09 | Applied Materials, Inc. | Spectrographic monitoring using index tracking after detection of layer clearing |

| TW201223702A (en) * | 2010-08-06 | 2012-06-16 | Applied Materials Inc | Techniques for matching measured spectra to reference spectra for in-situ optical monitoring |

| US8535115B2 (en) * | 2011-01-28 | 2013-09-17 | Applied Materials, Inc. | Gathering spectra from multiple optical heads |

| US8547538B2 (en) * | 2011-04-21 | 2013-10-01 | Applied Materials, Inc. | Construction of reference spectra with variations in environmental effects |

| US8755928B2 (en) | 2011-04-27 | 2014-06-17 | Applied Materials, Inc. | Automatic selection of reference spectra library |

| WO2012148716A2 (en) * | 2011-04-28 | 2012-11-01 | Applied Materials, Inc. | Varying coefficients and functions for polishing control |

| US20140024293A1 (en) * | 2012-07-19 | 2014-01-23 | Jimin Zhang | Control Of Overpolishing Of Multiple Substrates On the Same Platen In Chemical Mechanical Polishing |

| US8808059B1 (en) | 2013-02-27 | 2014-08-19 | Applied Materials, Inc. | Spectraphic monitoring based on pre-screening of theoretical library |

| CN103887206B (zh) * | 2014-04-02 | 2017-05-31 | 中国电子科技集团公司第四十五研究所 | 化学机械平坦化终点检测方法及装置 |

| US20160033958A1 (en) * | 2014-08-01 | 2016-02-04 | Globalfoundries Inc. | Endpoint determination using individually measured target spectra |

| JP6399873B2 (ja) * | 2014-09-17 | 2018-10-03 | 株式会社荏原製作所 | 膜厚信号処理装置、研磨装置、膜厚信号処理方法、及び、研磨方法 |

| CN105057712B (zh) * | 2015-08-24 | 2019-04-23 | 佛山新成洪鼎机械技术有限公司 | 轴自动定位深孔盲孔加工机床 |

| TWI779986B (zh) * | 2016-11-30 | 2022-10-01 | 美商應用材料股份有限公司 | 使用神經網路的光譜監測 |

| JP2021528861A (ja) | 2018-06-28 | 2021-10-21 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | 分光画像モニタリングのための機械学習システム向けのトレーニングスペクトルの生成 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5770948A (en) * | 1996-03-19 | 1998-06-23 | International Business Machines Corporation | Rotary signal coupling for chemical mechanical polishing endpoint detection with a strasbaugh tool |

| CN1425190A (zh) * | 2000-01-25 | 2003-06-18 | 株式会社尼康 | 监视设备、监视方法、抛光装置和半导体晶片的制造方法 |

| US6670200B2 (en) * | 1998-05-21 | 2003-12-30 | Nikon Corporation | Layer-thickness detection methods and apparatus for wafers and the like, and polishing apparatus comprising same |

| CN1466676A (zh) * | 2000-07-31 | 2004-01-07 | Asml美国公司 | 在化学机械抛光中用于终点探测的现场方法和设备 |

| CN1505554A (zh) * | 2001-05-02 | 2004-06-16 | Ӧ�ò��Ϲ�˾ | 具有光学和涡流监视的集成结束点检测系统 |

| US20050105103A1 (en) * | 1999-05-24 | 2005-05-19 | Luxtron Corporation | Optical techniques for measuring layer thicknesses and other surface characteristics of objects such as semiconductor wafers |

Family Cites Families (73)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5893796A (en) * | 1995-03-28 | 1999-04-13 | Applied Materials, Inc. | Forming a transparent window in a polishing pad for a chemical mechanical polishing apparatus |

| US5747380A (en) * | 1996-02-26 | 1998-05-05 | Taiwan Semiconductor Manufacturing Company, Ltd. | Robust end-point detection for contact and via etching |

| US6489624B1 (en) * | 1997-07-18 | 2002-12-03 | Nikon Corporation | Apparatus and methods for detecting thickness of a patterned layer |

| JP4460659B2 (ja) * | 1997-10-22 | 2010-05-12 | 株式会社ルネサステクノロジ | 薄膜の膜厚計測方法及びその装置並びにそれを用いた薄膜デバイスの製造方法及びその製造装置 |

| TW374050B (en) * | 1997-10-31 | 1999-11-11 | Applied Materials Inc | Method and apparatus for modeling substrate reflectivity during chemical mechanical polishing |

| JPH11325840A (ja) * | 1998-05-19 | 1999-11-26 | Dainippon Screen Mfg Co Ltd | メタル残膜判定方法およびメタル残膜判定装置 |

| US6361646B1 (en) * | 1998-06-08 | 2002-03-26 | Speedfam-Ipec Corporation | Method and apparatus for endpoint detection for chemical mechanical polishing |

| US6106662A (en) | 1998-06-08 | 2000-08-22 | Speedfam-Ipec Corporation | Method and apparatus for endpoint detection for chemical mechanical polishing |

| TW398036B (en) * | 1998-08-18 | 2000-07-11 | Promos Technologies Inc | Method of monitoring of chemical mechanical polishing end point and uniformity |

| IL125964A (en) * | 1998-08-27 | 2003-10-31 | Tevet Process Control Technolo | Method and apparatus for measuring the thickness of a transparent film, particularly of a photoresist film on a semiconductor substrate |

| JP4484370B2 (ja) * | 1998-11-02 | 2010-06-16 | アプライド マテリアルズ インコーポレイテッド | 基板上のメタル層の化学機械研磨に関して終点を決定するための方法及び基板のメタル層を研磨するための装置 |

| US6159073A (en) * | 1998-11-02 | 2000-12-12 | Applied Materials, Inc. | Method and apparatus for measuring substrate layer thickness during chemical mechanical polishing |

| US6908374B2 (en) * | 1998-12-01 | 2005-06-21 | Nutool, Inc. | Chemical mechanical polishing endpoint detection |

| US6172756B1 (en) * | 1998-12-11 | 2001-01-09 | Filmetrics, Inc. | Rapid and accurate end point detection in a noisy environment |

| US6184985B1 (en) * | 1998-12-11 | 2001-02-06 | Filmetrics, Inc. | Spectrometer configured to provide simultaneous multiple intensity spectra from independent light sources |

| US6204922B1 (en) * | 1998-12-11 | 2001-03-20 | Filmetrics, Inc. | Rapid and accurate thin film measurement of individual layers in a multi-layered or patterned sample |

| US6190234B1 (en) * | 1999-01-25 | 2001-02-20 | Applied Materials, Inc. | Endpoint detection with light beams of different wavelengths |

| US6334807B1 (en) * | 1999-04-30 | 2002-01-01 | International Business Machines Corporation | Chemical mechanical polishing in-situ end point system |

| JP3327289B2 (ja) * | 2000-03-29 | 2002-09-24 | 株式会社ニコン | 工程終了点測定装置及び測定方法及び研磨装置及び半導体デバイス製造方法及び信号処理プログラムを記録した記録媒体 |

| US6358327B1 (en) * | 1999-06-29 | 2002-03-19 | Applied Materials, Inc. | Method for endpoint detection using throttle valve position |

| US6340602B1 (en) * | 1999-12-10 | 2002-01-22 | Sensys Instruments | Method of measuring meso-scale structures on wafers |

| JP3259225B2 (ja) * | 1999-12-27 | 2002-02-25 | 株式会社ニコン | 研磨状況モニタ方法及びその装置、研磨装置、プロセスウエハ、半導体デバイス製造方法、並びに半導体デバイス |

| WO2002014840A2 (en) * | 2000-08-10 | 2002-02-21 | Sensys Instruments Corporation | Database interpolation method for optical measurement of diffractive microstructures |

| US6511363B2 (en) * | 2000-12-27 | 2003-01-28 | Tokyo Seimitsu Co., Ltd. | Polishing end point detecting device for wafer polishing apparatus |

| WO2002065545A2 (en) * | 2001-02-12 | 2002-08-22 | Sensys Instruments Corporation | Overlay alignment metrology using diffraction gratings |

| JP3946470B2 (ja) * | 2001-03-12 | 2007-07-18 | 株式会社デンソー | 半導体層の膜厚測定方法及び半導体基板の製造方法 |

| US6812478B2 (en) * | 2001-03-19 | 2004-11-02 | Lam Research Corporation | In-situ detection of thin-metal interface using optical interference via a dynamically updated reference |

| US6676482B2 (en) * | 2001-04-20 | 2004-01-13 | Speedfam-Ipec Corporation | Learning method and apparatus for predictive determination of endpoint during chemical mechanical planarization using sparse sampling |

| US6762838B2 (en) * | 2001-07-02 | 2004-07-13 | Tevet Process Control Technologies Ltd. | Method and apparatus for production line screening |

| JP3932836B2 (ja) * | 2001-07-27 | 2007-06-20 | 株式会社日立製作所 | 薄膜の膜厚計測方法及びその装置並びにそれを用いたデバイスの製造方法 |

| US6678046B2 (en) * | 2001-08-28 | 2004-01-13 | Therma-Wave, Inc. | Detector configurations for optical metrology |

| US6618130B2 (en) * | 2001-08-28 | 2003-09-09 | Speedfam-Ipec Corporation | Method and apparatus for optical endpoint detection during chemical mechanical polishing |

| US6898596B2 (en) * | 2001-10-23 | 2005-05-24 | Therma-Wave, Inc. | Evolution of library data sets |

| US6678055B2 (en) * | 2001-11-26 | 2004-01-13 | Tevet Process Control Technologies Ltd. | Method and apparatus for measuring stress in semiconductor wafers |

| US6939198B1 (en) * | 2001-12-28 | 2005-09-06 | Applied Materials, Inc. | Polishing system with in-line and in-situ metrology |

| US6942546B2 (en) * | 2002-01-17 | 2005-09-13 | Asm Nutool, Inc. | Endpoint detection for non-transparent polishing member |

| US6813034B2 (en) * | 2002-02-05 | 2004-11-02 | Therma-Wave, Inc. | Analysis of isolated and aperiodic structures with simultaneous multiple angle of incidence measurements |

| US6609086B1 (en) * | 2002-02-12 | 2003-08-19 | Timbre Technologies, Inc. | Profile refinement for integrated circuit metrology |

| US6806948B2 (en) * | 2002-03-29 | 2004-10-19 | Lam Research Corporation | System and method of broad band optical end point detection for film change indication |

| US20040007325A1 (en) * | 2002-06-11 | 2004-01-15 | Applied Materials, Inc. | Integrated equipment set for forming a low K dielectric interconnect on a substrate |

| US6947135B2 (en) * | 2002-07-01 | 2005-09-20 | Therma-Wave, Inc. | Reduced multicubic database interpolation method for optical measurement of diffractive microstructures |

| US20040018647A1 (en) * | 2002-07-02 | 2004-01-29 | Applied Materials, Inc. | Method for controlling the extent of notch or undercut in an etched profile using optical reflectometry |

| US20050061674A1 (en) * | 2002-09-16 | 2005-03-24 | Yan Wang | Endpoint compensation in electroprocessing |

| JP4542324B2 (ja) * | 2002-10-17 | 2010-09-15 | 株式会社荏原製作所 | 研磨状態監視装置及びポリッシング装置 |

| US6885467B2 (en) * | 2002-10-28 | 2005-04-26 | Tevet Process Control Technologies Ltd. | Method and apparatus for thickness decomposition of complicated layer structures |

| US7265382B2 (en) * | 2002-11-12 | 2007-09-04 | Applied Materials, Inc. | Method and apparatus employing integrated metrology for improved dielectric etch efficiency |

| CN100349267C (zh) * | 2002-11-27 | 2007-11-14 | 东洋橡胶工业株式会社 | 研磨垫及半导体器件的制造方法 |

| IL153894A (en) * | 2003-01-12 | 2010-05-31 | Nova Measuring Instr Ltd | Method and system for measuring the thickness of thin conductive layers |

| US7049156B2 (en) * | 2003-03-19 | 2006-05-23 | Verity Instruments, Inc. | System and method for in-situ monitor and control of film thickness and trench depth |

| JP2004363201A (ja) * | 2003-06-03 | 2004-12-24 | Matsushita Electric Ind Co Ltd | ウェハの研磨方法および研磨装置 |

| US7008296B2 (en) * | 2003-06-18 | 2006-03-07 | Applied Materials, Inc. | Data processing for monitoring chemical mechanical polishing |

| US20050026542A1 (en) * | 2003-07-31 | 2005-02-03 | Tezer Battal | Detection system for chemical-mechanical planarization tool |

| US7097537B1 (en) * | 2003-08-18 | 2006-08-29 | Applied Materials, Inc. | Determination of position of sensor measurements during polishing |

| JP4464642B2 (ja) * | 2003-09-10 | 2010-05-19 | 株式会社荏原製作所 | 研磨状態監視装置、研磨状態監視方法、研磨装置及び研磨方法 |

| DE602005013356D1 (de) * | 2004-01-26 | 2009-04-30 | Tbw Ind Inc | Chemisch-mechanische planarisierungsprozesssteuerung mit einem in-situ-aufbereitungsprozess |

| US7255771B2 (en) * | 2004-03-26 | 2007-08-14 | Applied Materials, Inc. | Multiple zone carrier head with flexible membrane |

| JP5017765B2 (ja) * | 2004-03-30 | 2012-09-05 | 日本電気株式会社 | 光変調器とその製造方法並びに変調光学系とこれを用いた光インターコネクト装置並びに光通信装置 |

| US7120553B2 (en) * | 2004-07-22 | 2006-10-10 | Applied Materials, Inc. | Iso-reflectance wavelengths |

| US7393459B2 (en) * | 2004-08-06 | 2008-07-01 | Applied Materials, Inc. | Method for automatic determination of substrates states in plasma processing chambers |

| US7409260B2 (en) * | 2005-08-22 | 2008-08-05 | Applied Materials, Inc. | Substrate thickness measuring during polishing |

| US7406394B2 (en) * | 2005-08-22 | 2008-07-29 | Applied Materials, Inc. | Spectra based endpointing for chemical mechanical polishing |

| JP5534672B2 (ja) * | 2005-08-22 | 2014-07-02 | アプライド マテリアルズ インコーポレイテッド | 化学機械的研磨のスペクトルに基づく監視のための装置および方法 |

| US7764377B2 (en) * | 2005-08-22 | 2010-07-27 | Applied Materials, Inc. | Spectrum based endpointing for chemical mechanical polishing |

| US20070077671A1 (en) * | 2005-10-03 | 2007-04-05 | Applied Materials | In-situ substrate imaging |

| US7277819B2 (en) * | 2005-10-31 | 2007-10-02 | Eastman Kodak Company | Measuring layer thickness or composition changes |

| JP5006883B2 (ja) * | 2006-10-06 | 2012-08-22 | 株式会社荏原製作所 | 加工終点検知方法および加工装置 |

| US7998358B2 (en) * | 2006-10-31 | 2011-08-16 | Applied Materials, Inc. | Peak-based endpointing for chemical mechanical polishing |

| US7612873B2 (en) * | 2006-11-13 | 2009-11-03 | Dainippon Screen Mfg. Co., Ltd. | Surface form measuring apparatus and stress measuring apparatus and surface form measuring method and stress measuring method |

| US7444198B2 (en) * | 2006-12-15 | 2008-10-28 | Applied Materials, Inc. | Determining physical property of substrate |

| WO2008103964A2 (en) * | 2007-02-23 | 2008-08-28 | Applied Materials, Inc. | Using spectra to determine polishing endpoints |

| US7663766B2 (en) * | 2007-09-05 | 2010-02-16 | Advanced Micro Devices, Inc. | Incorporating film optical property measurements into scatterometry metrology |

| US20100114532A1 (en) * | 2008-11-03 | 2010-05-06 | Applied Materials, Inc. | Weighted spectrographic monitoring of a substrate during processing |

| CN101509741A (zh) | 2009-03-19 | 2009-08-19 | 上海交通大学 | 换热器翅片以及翅片管式热交换器 |

-

2009

- 2009-04-28 US US12/431,532 patent/US20090275265A1/en not_active Abandoned

- 2009-04-29 CN CN201310496357.9A patent/CN103537975A/zh active Pending

- 2009-04-29 KR KR1020107027159A patent/KR101619374B1/ko active IP Right Grant

- 2009-04-29 CN CN2009801165583A patent/CN102017094B/zh active Active

- 2009-04-29 WO PCT/US2009/042085 patent/WO2009134865A2/en active Application Filing

- 2009-04-29 KR KR1020167010766A patent/KR20160052769A/ko not_active Application Discontinuation

- 2009-04-29 JP JP2011507606A patent/JP5542802B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5770948A (en) * | 1996-03-19 | 1998-06-23 | International Business Machines Corporation | Rotary signal coupling for chemical mechanical polishing endpoint detection with a strasbaugh tool |

| US6670200B2 (en) * | 1998-05-21 | 2003-12-30 | Nikon Corporation | Layer-thickness detection methods and apparatus for wafers and the like, and polishing apparatus comprising same |

| US20050105103A1 (en) * | 1999-05-24 | 2005-05-19 | Luxtron Corporation | Optical techniques for measuring layer thicknesses and other surface characteristics of objects such as semiconductor wafers |

| CN1425190A (zh) * | 2000-01-25 | 2003-06-18 | 株式会社尼康 | 监视设备、监视方法、抛光装置和半导体晶片的制造方法 |

| CN1466676A (zh) * | 2000-07-31 | 2004-01-07 | Asml美国公司 | 在化学机械抛光中用于终点探测的现场方法和设备 |

| CN1505554A (zh) * | 2001-05-02 | 2004-06-16 | Ӧ�ò��Ϲ�˾ | 具有光学和涡流监视的集成结束点检测系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2009134865A2 (en) | 2009-11-05 |

| CN102017094A (zh) | 2011-04-13 |

| KR20110021842A (ko) | 2011-03-04 |

| WO2009134865A3 (en) | 2010-02-18 |

| JP2011520264A (ja) | 2011-07-14 |

| KR101619374B1 (ko) | 2016-05-10 |

| JP5542802B2 (ja) | 2014-07-09 |

| CN102017094B (zh) | 2013-11-20 |

| KR20160052769A (ko) | 2016-05-12 |

| US20090275265A1 (en) | 2009-11-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102017094B (zh) | 在使用多个光谱的化学机械抛光中的终点检测 | |

| US9142466B2 (en) | Using spectra to determine polishing endpoints | |

| US10589397B2 (en) | Endpoint control of multiple substrate zones of varying thickness in chemical mechanical polishing | |

| CN105745743B (zh) | 基板抛光期间对抛光速率的限制性调整 | |

| CN106272030A (zh) | 基于光谱的监测化学机械研磨的装置及方法 | |

| CN106252220B (zh) | 用于终点检测的动态或适应性追踪光谱特征 | |

| CN104526536B (zh) | 基于光谱的监测化学机械研磨的装置及方法 | |

| US20100114532A1 (en) | Weighted spectrographic monitoring of a substrate during processing | |

| CN105765707B (zh) | 使用预测滤波器在基板抛光期间对抛光速率进行调整 | |

| WO2010028180A2 (en) | Adjusting polishing rates by using spectrographic monitoring of a substrate during processing | |

| US20100103422A1 (en) | Goodness of fit in spectrographic monitoring of a substrate during processing | |

| US20120278028A1 (en) | Generating model based spectra library for polishing | |

| US8808059B1 (en) | Spectraphic monitoring based on pre-screening of theoretical library | |

| TW201220415A (en) | Tracking spectrum features in two dimensions for endpoint detection | |

| KR101616024B1 (ko) | 프로세싱 동안에 기판의 분광 사진 모니터링에 있어서의 적합도 | |

| TWI382484B (zh) | 決定光譜中銅濃度之方法 | |

| TWI574787B (zh) | 改變用於研磨控制的係數與函數 | |

| CN107520740A (zh) | 一种化学机械抛光中光谱终点的检测方法、装置及系统 | |

| US20140242881A1 (en) | Feed forward parameter values for use in theoretically generating spectra | |

| US9679823B2 (en) | Metric for recognizing correct library spectrum | |

| TW202300285A (zh) | 用於測量基板處理過程中的層厚度的光譜資料的傅里葉濾波 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20140129 |