CN102758051A - 转炉流程高洁净低氧含量特殊钢生产方法 - Google Patents

转炉流程高洁净低氧含量特殊钢生产方法 Download PDFInfo

- Publication number

- CN102758051A CN102758051A CN2012101198006A CN201210119800A CN102758051A CN 102758051 A CN102758051 A CN 102758051A CN 2012101198006 A CN2012101198006 A CN 2012101198006A CN 201210119800 A CN201210119800 A CN 201210119800A CN 102758051 A CN102758051 A CN 102758051A

- Authority

- CN

- China

- Prior art keywords

- slag

- steel

- add

- temperature

- refining

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

本发明涉及新材料冶炼,具体地说,是涉及一种转炉流程高洁净低氧含量特殊钢生产方法。本发明一种转炉流程高洁净低氧含量特殊钢生产方法通过下述技术方案予以实现:一种转炉流程高洁净低氧含量特殊钢生产方法,包括高炉熔炼步骤、氧气顶吹转炉炼钢步骤、LF精炼步骤、VD真空脱气步骤、连铸步骤和连轧步骤。本发明方法与传统特殊钢生产工艺相比本发明方法生产特殊钢节奏快、效率提高50%;钢材纯净度高,钢材中平均氧含量≤10ppm;夹杂物A+B+C+D≤2.5级;钢材质量稳定,综合性能合格率达99.99%,产品主要用于汽摩、石油、风电、机械制造等行业。本发明方法与电炉短流程生产特殊钢材相比,吨钢生产成本降低113元,成材率提高1.95%,经济效益显著。

Description

技术领域

本发明涉及新材料冶炼,具体地说是涉及一种转炉流程高洁净低氧含量特殊钢生产方法。

背景技术

我国是发展中国家,废钢资源缺乏,因此,钢产量的迅速增加主要依赖于高炉-转炉长流程炼钢的发展。传统特殊钢生产一般采用电炉冶炼工艺,随着铁水预处理技术的应用日益成熟,铁水脱硅、脱磷、脱硫技术开发成功并应用于工业化生产,以及炉外精炼技术发展,为转炉生产高纯净优钢、特殊钢提供了有力技术保证。

20世纪80年代未,随着铁水预处理技术的应用日益成熟,为转炉生产特殊钢提供优质的低磷、低硫铁水创造了条件;炉外二次精炼的发展、完善和普及,又为转炉流程在生产特殊钢时的脱氧、钢的纯净度和温度做了保证。转炉与铁水预处理及二次精炼设备相结合,特别是基于转炉冶炼采用金属杂质含量低的铁水作原材料,冶炼过程没有电炉冶炼过程中电弧区钢液吸氮问题,转炉流程不仅可以生产出过去靠电炉生产的轴承钢、不锈钢等,而且可以生产出一些电炉难以生产的品种,如含C、N总含量低于50ppm,含Cu、Ni、Cr、Mo、Pb总含量低于0.14%的深冲钢。日本神户制钢采用高炉-铁水预处理-转炉-二次精炼-连铸生产的轴承钢,钢中[O]小于6.3ppm;由于转炉生产的钢金属夹杂物及[N]含量低,转炉与RH炉配合生产的轴承钢中[O]为20ppm时,可达到电炉与RH炉配合生产的轴承钢中[O]为10ppm时疲劳寿命的水平。

转炉生产特殊钢的关键技术包括转炉终点控制、炉外精炼、中间包冶金、特殊钢连铸、控轧控冷和大型夹杂物控制等基本工艺技术。

转炉与电炉生产特殊钢的主要区别之一是原料不同。转炉工艺的原料要求至少有60%的铁水。废钢的添加数量取决于铁中硅、碳和磷的含量以及废钢的预热温度。随着我国经济的发展,钢材消费结构正在发生变化,特殊钢的市场需求将会逐渐扩大,为转炉生产特殊钢提供了市场机遇。

日本于1957年引进氧气转炉技术,1961年使用转炉生产特殊钢28万t,占当时特殊钢产量的10%;1967年生产156万t,占23%;1971年生产528万t,占51%;1985年产量达1200万t,近年来一直保持在1000万t以上的水平,占特殊钢产量的70%左右。目前,国外用转炉生产特殊钢占特殊钢总量的60%左右,转炉生产特殊钢(不锈钢除外)的国家主要是日本、德国及韩国。

我国特殊钢生产基本仍以电炉生产为主,转炉生产特殊钢起步较晚,与国外一些转炉生产特殊钢企业相比,工艺和装备仍存在很大差距。采用转炉生产特殊钢在我国已有一些先例,如攀钢1988年用转炉试生产出60Si2Mn,莱钢1997年用转炉生产45钢管坯获得成功。目前转炉生产特殊钢技术水平最强的企业主要是宝钢和武钢。国内用转炉生产轴承钢的企业主要有首钢、武钢、本特、太钢、莱钢等钢厂;生产弹簧钢的企业主要是宝钢、鞍钢、邯钢、石钢、重钢等;生产齿轮钢的企业有宝钢、首钢和攀钢等企业。目前,由于我国钢铁工业产量规模的增大,生产工艺装备的提升,原普钢厂的普转优、优转特,致使转炉生产特殊钢技术开发进入空前快速发展阶段,转炉生产特殊钢技术也不断促进了我国钢铁工业生产流程的优化。

特殊钢应用范围较广,在发达工业国家70%以上用于汽车和机械制造业。其中直接或间接用于汽车消费的特殊钢钢材量可达总量的50%(直接用量占其总量的25-27%)以上,其它为机械工业用。我国特钢产品的主要流向则是机械制造业(包括农机)30%;汽车行业20%;石油、化工行业10-15%,铁路20%,其他行业15-20%。在工业化国家优特钢材的消费中,汽车工业占50% 左右,机械工业占24%左右,所以汽车工业是特殊钢的主要市场。发展转炉特殊钢生产,必须瞄准国内汽车工业市场。

适于转炉生产的特殊钢品种

目前国外转炉厂已能生产的特殊钢品种,如图所示,主要包括轴承、齿轮、弹簧、非调质和高强钢丝等品种。主要配置包括铁水脱硫、转炉、LF炉、真空处理炉和连铸。

随着制造业的发展,特殊钢必须满足工件高速、重载、精密与长寿命的技术要求。因此,必须严格控制钢中夹杂物尺寸、形态,减少钢中缺陷,提高钢材纯净度和表面质量。

发明内容

本发明的目的是提供一种将铁水脱硫技术、转炉吹炼技术、造渣技术、挡渣出钢技术、终点碳控制技术、温度控制技术、炉外精炼技术、精炼脱氧、夹杂物控制技术、全程无氧化保护浇铸技术、中间包冶金技术、电磁搅拌技术、连铸专用覆盖剂,保护渣技术、连铸自动控制技术集成运用于转炉流程高洁净低氧含量特殊钢的生产方法。

本发明一种转炉流程高洁净低氧含量特殊钢生产方法通过下述技术方案予以实现:一种转炉流程高洁净低氧含量特殊钢生产方法,包括高炉熔炼步骤、氧气顶吹转炉炼钢步骤、LF精炼步骤、VD真空脱气步骤、连铸步骤和连轧步骤,其特征在于:

一)转炉炼钢步骤:

1)所述的氧气顶吹转炉炼钢步骤中不同钢种废钢配入量为:

2)转炉吹炼的开吹枪位: 1.5 米;过程枪位: 1.6~1.7 米;最高枪位: 1.9 米;最低枪位: 1.4 米。终点深吹时间1.5分钟-1分钟;

3)终点温度为入精炼温度:一般比钢种熔点高50±10℃;

出钢时温降:包括出钢时钢水进入大包和熔化合金的温降。转炉出钢过程中平均温降73℃;

终点碳、P、S控制范围:

4)造渣: 终渣碱度按3.0~3.5控制;当铁水S≥0.080%或铁水带渣量>5%时,采用双渣法操作,前期倒渣时间应在240s左右,保证倒出1/3以上渣量;

石灰加入量计算公式:

(1)铁水:石灰加入量(T)=2.14×W[Si]×R/CaO%有效×铁水量t)

(2)按铁水带渣量

铁渣SiO2%有效=SiO2-CaO%铁渣/R

石灰加入量(kg/t)=(R×W SiO2.渣)/(WCaO.石灰-R×W SiO2.石灰)

加入含SiO2的辅原料,都可按(2)式计算补加量,石灰加入量为上述铁水需石灰量与各种原料需补加石灰量的总和;

石灰在开吹后7min内加完;

白云石加入量:

白云石加入量根据铁水温度、硅含量及冶炼过程温度酌量加入,但加入量不超过2t;

萤石加入量:

萤石加入量不得超过石灰加入量的8%,尽量减少萤石用量,可根据炉内化渣情况分多批少量加入,吹炼终点前1min严禁加入萤石;

铁矿石和氧化铁皮加入量:

终渣TFe应控制在10%~15%之间,根据热量状况和吹炼情况加入铁矿石或氧化铁皮,每批加入量不得超过200kg,拉碳前2min严禁加入铁矿石或氧化铁皮;

终点调温优先采用轻烧白云石和球团矿,严禁用石灰调温,每炉钢出钢完毕必须进行溅渣护炉操作;

吹炼过程根据实际情况合理调整枪位,初期在力争早化渣、化好渣前提下,要适当控制好炉渣的泡沫化程度,中期要防止炉渣返干,减少喷溅;

5)挡渣出钢:挡渣球的密度要介于钢液与熔渣之间,为4.2~5.0kg/cm3,浸入钢液的深度为球的1/3,保证钢水流尽而又能挡住炉渣;投球的位置:出钢口的正上方;投球的时间:在出钢结束前1min;

6)大包合金化:

包内脱氧合金化:(1)合金应在出钢1/3时开始加,出钢2/3时加完,并加在钢流的冲击处,以利于合金的熔化和均匀;

(2)出钢过程下渣量小于精炼炉总渣量的0.5%,并向包内加600kg石灰,以减少“回磷”和提高合金的收得率;

包内脱氧精炼炉内合金化:

真空炉内脱氧合金化的操作要点:W、Ni、Cr、Mo等难熔合金在真空处理开始时加入; B、Ti、V、RE等贵重的合金元素在处理后期加入;

预脱氧:向钢中加入脱氧元素,使之与氧发生反应,生成不溶于钢水的脱氧产物,并从钢水中上浮进入渣中,钢中氧含量达到所炼钢种的要求;采用沉淀脱氧与扩散脱氧相结合,在转炉出钢过程中使用新型脱氧剂Al-Mn-Ti-Fe沉淀脱氧与Si-C扩散脱氧相结合,对钢水进行预脱氧;

二)精炼步骤:

1)供氩:精炼前期氩气破渣面直径为300—350mm,精炼中期为350—450mm,后期200—250mm;LF2#炉:精炼前期氩气流量为300—400L/h,精炼中期为350—450L/h,精炼后期为150—200L/h;代氩过程送电期间弧流保持平稳;

2)供电:到站温度高(≥液相线+60℃)的钢水,采用7#、8#档位电压、28000—32000A电流送电;到站温度低≤液相线+20℃的钢水应采用5#、6#档位电压、30000—34000A电流送电;新包、挖补包第一火均匀升温,精炼时间应大于100min;

3)造渣:渣量为1.5-2.5%,渣厚为200-300mm,白渣保持时间≥35min;

渣料加入量

4)脱氧合金化:

脱氧合金化的在精炼前期和中期;脱氧剂的加入量参照上表,加入时机:a.送电3-5分钟、待转炉顶渣料完全溶解后,视炉内还原气氛每隔3-5min、按10kg/t钢加入扩散脱氧剂;b.每批次加入的脱氧剂均匀分散加至渣面上;c.取样:流动性良好的泡沫性白渣、用蘸渣棍进行蘸渣渣面上脱氧剂消耗殆尽,停电软吹前5min严禁加入任何脱氧剂,尤其是走VD的钢水,在VD前10min严禁加入任何脱氧剂;

5)软吹:

VD炉工艺

(1)VD处理前必须保证渣中的SiC等脱氧剂反应完全,精炼渣外观呈微黄、流动性良好,并用蘸渣棍蘸渣,以确保渣中SiC消耗殆尽;

(2)进VD前的温度控制

VD过程温降2.5-3.5℃/min,VD后软吹时温降0.5-0.8℃/min,LF炉精炼时间≥100min时取下限,LF炉精炼时间<80min时取上限;

(3)进VD前的成分控制

窄控下限-0.02%)≤[C]≤窄控下限;

VD后严禁加入Ti、B等易氧化元素除外的合金;

(4)VD后需升温的钢水,视渣况加入量≤100kg的渣料进行微调;不需升温的钢水视渣况加入0-30kg钢包稀渣保温剂,以保证软吹时精炼渣不结壳;

(5)软吹时间≥15min;

6)连铸:

7)连轧:

(1)连铸坯温度尚未降到A3线以下,其金相组织未发生相变,将铸坯直接送入加热炉,从700~1000℃加热到轧制温度后轧制;

(2)连铸坯温度在Al线以下400~700℃,装炉加热后轧制;

(3)传统的冷连铸坯装炉加热后轧制;

制成高洁净低氧含量特殊钢。

本发明一种转炉流程高洁净低氧含量特殊钢生产方法与现有技术相比较有如下有益效果:本发明在现有技术基础上,针对海拔高,高寒缺氧地区冶炼特点,提供了一套将铁水脱硫技术、转炉吹炼技术、造渣技术、挡渣出钢技术、终点碳控制技术、温度控制技术、炉外精炼技术、精炼脱氧、夹杂物控制技术、全程无氧化保护浇铸技术、中间包冶金技术、电磁搅拌技术、连铸专用覆盖剂,保护渣技术、连铸自动控制技术集成运用于转炉流程高洁净低氧含量特殊钢的生产方法。与传统特殊钢生产工艺相比本发明方法生产特殊钢节奏快、效率提高50%;钢材纯净度高,钢材中平均氧含量≤10ppm;夹杂物A+B+C+D≤2.5级;钢材质量稳定,综合性能合格率达99.99%,产品主要用于汽摩、石油、风电、机械制造等行业。

本发明方法与电炉短流程生产特殊钢材相比,吨钢生产成本降低113元,成材率提高1.95%,经济效益显著。

附图说明

本发明一种转炉流程高洁净低氧含量特殊钢生产方法有如下附图:

图1为本发明一种转炉流程高洁净低氧含量特殊钢生产方法冶炼过程氧枪操作示意图;

图2为本发明一种转炉流程高洁净低氧含量特殊钢生产方法转炉吹氧时间与脱碳量关系示意图;

图3为本发明一种转炉流程高洁净低氧含量特殊钢生产方法转炉利用率与脱碳速度关系示意图;

图4为本发明一种转炉流程高洁净低氧含量特殊钢生产方法配料铁水成分示意图;

图5为本发明一种转炉流程高洁净低氧含量特殊钢生产方法配料铁水中各元素反应热示意图;

图6为本发明一种转炉流程高洁净低氧含量特殊钢生产方法转炉冶炼不同钢种废钢配入量录音示意图;

图7为本发明一种转炉流程高洁净低氧含量特殊钢生产方法供氧作用示意图;

图8为本发明一种转炉流程高洁净低氧含量特殊钢生产方法各钢种拉碳值、吹炼时间与耗氧量示意图;

图9为本发明一种转炉流程高洁净低氧含量特殊钢生产方法各种辅料降温标准示意;

图10为本发明一种转炉流程高洁净低氧含量特殊钢生产方法转炉冶炼各钢种终点碳、P、S控制范围示意图;

图11为本发明一种转炉流程高洁净低氧含量特殊钢生产方法1640℃时钢水[C]、[O]、及脱氧剂(纯Al)消耗量对应关系示意图;

图12为本发明一种转炉流程高洁净低氧含量特殊钢生产方法渣料加入量示意图;

图13为本发明一种转炉流程高洁净低氧含量特殊钢生产方法浇注用水表分类示意图;

图14为本发明一种转炉流程高洁净低氧含量特殊钢生产方法过热度与拉速要求示意图;

图15为本发明一种转炉流程高洁净低氧含量特殊钢生产方法保护渣品类适用示意图;

图16为本发明一种转炉流程高洁净低氧含量特殊钢生产方法覆盖剂适用示意图;

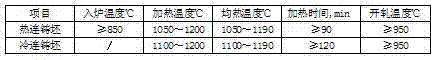

图17为本发明一种转炉流程高洁净低氧含量特殊钢生产方法温度控制执行示意图。

具体实施方式

下面结合实施例对本发明一种转炉流程高洁净低氧含量特殊钢生产方法技术方案作进一步描述。

本发明一种转炉流程高洁净低氧含量特殊钢生产方法,包括高炉熔炼步骤、氧气顶吹转炉炼钢步骤、LF精炼步骤、VD真空脱气步骤、连铸步骤和连轧步骤,所述的

一)转炉炼钢步骤:

1)所述的氧气顶吹转炉炼钢步骤中不同钢种废钢配入量为:

2)转炉吹炼的开吹枪位: 1.5 米;过程枪位: 1.6~1.7 米;最高枪位: 1.9 米;最低枪位: 1.4 米。终点深吹时间1.5分钟-1分钟;

3)终点温度为入精炼温度:一般比钢种熔点高50±10℃;

出钢时温降:包括出钢时钢水进入大包和熔化合金的温降。转炉出钢过程中平均温降73℃;

终点碳、P、S控制范围:

4)造渣: 终渣碱度按3.0~3.5控制;当铁水S≥0.080%或铁水带渣量>5%时,采用双渣法操作,前期倒渣时间应在240s左右,保证倒出1/3以上渣量;

石灰加入量计算公式:

(1)铁水:石灰加入量(T)=2.14×W[Si]×R/CaO%有效×铁水量t)

(2)按铁水带渣量

铁渣SiO2%有效=SiO2-CaO%铁渣/R

石灰加入量(kg/t)=(R×W SiO2.渣)/(WCaO.石灰-R×W SiO2.石灰)

加入含SiO2的辅原料,都可按(2)式计算补加量,石灰加入量为上述铁水需石灰量与各种原料需补加石灰量的总和;

石灰在开吹后7min内加完;

白云石加入量:

白云石加入量根据铁水温度、硅含量及冶炼过程温度酌量加入,但加入量不超过2t;

萤石加入量:

萤石加入量不得超过石灰加入量的8%,尽量减少萤石用量,可根据炉内化渣情况分多批少量加入,吹炼终点前1min严禁加入萤石;

铁矿石和氧化铁皮加入量:

终渣TFe应控制在10%~15%之间,根据热量状况和吹炼情况加入铁矿石或氧化铁皮,每批加入量不得超过200kg,拉碳前2min严禁加入铁矿石或氧化铁皮;

终点调温优先采用轻烧白云石和球团矿,严禁用石灰调温,每炉钢出钢完毕必须进行溅渣护炉操作;

吹炼过程根据实际情况合理调整枪位,初期在力争早化渣、化好渣前提下,要适当控制好炉渣的泡沫化程度,中期要防止炉渣返干,减少喷溅;

5)挡渣出钢:挡渣球的密度要介于钢液与熔渣之间,为4.2~5.0kg/cm3,浸入钢液的深度为球的1/3,保证钢水流尽而又能挡住炉渣;投球的位置:出钢口的正上方;投球的时间:在出钢结束前1min;

6)大包合金化:

包内脱氧合金化:(1)合金应在出钢1/3时开始加,出钢2/3时加完,并加在钢流的冲击处,以利于合金的熔化和均匀;

(2)出钢过程中下渣量小于精炼炉总渣量的0.5%,并向包内加10kg/t钢石灰,以减少“回磷”和提高合金的收得率;

包内脱氧精炼炉内合金化:

真空炉内脱氧合金化的操作要点:W、Ni、Cr、Mo等难熔合金在真空处理开始时加入; B、Ti、V、RE等贵重的合金元素在处理后期加入;

预脱氧:向钢中加入脱氧元素,使之与氧发生反应,生成不溶于钢水的脱氧产物,并从钢水中上浮进入渣中,钢中氧含量达到所炼钢种的要求;采用沉淀脱氧与扩散脱氧相结合,在转炉出钢过程中使用新型脱氧剂Al-Mn-Ti-Fe沉淀脱氧与Si-C扩散脱氧相结合,对钢水进行预脱氧;

二)精炼步骤:

1)供氩:精炼前期氩气破渣面直径为300—350mm,精炼中期为350—450mm,后期200—250mm;LF2#炉:精炼前期氩气流量为300—400L/h,精炼中期为350—450L/h,精炼后期为150—200L/h;代氩过程送电期间弧流保持平稳;

2)供电:到站温度高(≥液相线+60℃)的钢水,采用7#、8#档位电压、28000—32000A电流送电;到站温度低≤液相线+20℃的钢水应采用5#、6#档位电压、30000—34000A电流送电;新包、挖补包第一火均匀升温,精炼时间应大于100min;

3)造渣:渣量为1.5-2.5%,渣厚为200-300mm,白渣保持时间≥35min;

渣料加入量

4)脱氧合金化:

脱氧合金化的在精炼前期和中期;脱氧剂的加入量参照上表,加入时机:a.送电3-5分钟、待转炉顶渣料完全溶解后,视炉内还原气氛每隔3-5min、按10kg/t钢加入扩散脱氧剂;b.每批次加入的脱氧剂均匀分散加至渣面上;c.取样:流动性良好的泡沫性白渣、用蘸渣棍进行蘸渣渣面上脱氧剂消耗殆尽,停电软吹前5min严禁加入任何脱氧剂,尤其是走VD的钢水,在VD前10min严禁加入任何脱氧剂;

5)软吹:

VD炉工艺

(1)VD处理前必须保证渣中的SiC等脱氧剂反应完全,精炼渣外观呈微黄、流动性良好,并用蘸渣棍蘸渣,以确保渣中SiC消耗殆尽;

(2)进VD前的温度控制

VD过程温降2.5-3.5℃/min,VD后软吹时温降0.5-0.8℃/min,LF炉精炼时间≥100min时取下限,LF炉精炼时间<80min时取上限;

(3)进VD前的成分控制

窄控下限-0.02%)≤[C]≤窄控下限;

VD后严禁加入合金(Ti、B等易氧化元素除外);

(4)VD后需升温的钢水,视渣况进行微调(渣料加入量≤100kg);不需升温的钢水视渣况加入0-30kg钢包稀渣保温剂,以保证软吹时精炼渣不结壳;

(5)软吹时间≥15min;

6)连铸:

7)连轧:

(1)连铸坯温度尚未降到A3线以下,其金相组织未发生相变,将铸坯直接送入加热炉,从700~1000℃加热到轧制温度后轧制;

(2)连铸坯温度在Al线以下400~700℃,装炉加热后轧制;

(3)传统的冷连铸坯装炉加热后轧制;

制成高洁净低氧含量特殊钢。

所述的软吹是钢水不裸露渣面、渣面不结壳、减少钢水的二次氧化及保证软吹时间大于20min;在软吹后期,为保证精炼渣不结壳,可适当加入20-30kg钢包稀渣保温剂。

实施例1。

配料技术就是研究转炉合理的铁水装炉温度,不同铁水成分时的铁水、生铁、废钢最优比例和总装入量,保证转炉内最合理的炉容比、物理化学热的最佳利用及终点温度。目前氧气顶吹转炉有三种装入方法:定量装入法、定深装入法和分阶段定量装入法。西宁特钢采用定深装入法,其优点是:在整个炉役期间保持合适的熔池深度,氧气流股冲击炉底较小;氧枪操作稳定,便于提高供氧强度和减少喷溅,充分发挥炉子的生产能力。根据计算和其它企业经验,西宁特钢转炉最大出钢量不得大于82吨,最大装入量不大于95吨。铁水中各元素反应热见表4。

表1 铁水成分 单位 wt%

表2 铁水中各元素反应热

铁水氧化产生的热量:Q化(铁水)=1000[11300×(4.59%-a%)+28314×0.50%+7020×0.60%+25732×0.061%)] 式中:a% 表示钢水终点碳含量

铁水温度从1250℃升高到1700℃时所需的热量:

Q物(铁水)=G [C2(t2-tr)+△Hr] = 613380kJ

式中,G— 铁水加入量,1000kg;

C2一 生铁液态时的平均热容,0.75 kJ/kg℃ ;

tr—铁水入炉温度,1250℃

t2— 最终冶炼温度,1700℃;

△Hr— 熔化潜热,275.88 kJ/kg。吨铁水加入石灰降温:19℃/吨;吨铁水加入石灰时吸收的热量:Q石灰=105×(0.5+0.061)% ×19×200=2238.39 kJ;

所以转炉的剩余热量=收入热量-支出热量

Q剩=Q化-Q物- Q石灰=1000[11300×(4.59%-a%)+28314×0.50%+7020×0.60%+25732×0.061%)]-613380kJ-2238.39 kJ

=718056-613380-2238.39-1130000 a%=102437.61-1130000a% kJ

转炉采用配加废钢的方法来建立热平衡,以利用剩余热量。每kg废钢由室温 (20℃) 升至1700℃时所吸收的热量为:352160 kJ。冶炼不同钢种废钢时废钢配入量见表5。

表3 转炉冶炼不同钢种废钢配入量

4.1.2转炉吹炼工艺

转炉吹炼技术主要是研究氧枪的喷头结构、供氧强度、氧压和枪位控制。供氧是保证杂质去除速度、熔池升温速度、造渣制度、控制喷溅去除钢中气体与夹杂物的关键操作,关系到终点的控制和炉衬的寿命,对一炉钢冶炼的技术经济指标产生重要影响。

供氧是指如何最合理地向熔池供给氧气,供氧是否正确、合理是转炉炼钢操作的一项技术经济指标。供氧的作用见表6。

表4 供氧的作用

枪位高低对转炉冶炼熔池的物理和化学作用非常大,操作过程中根据转炉的熔池深度、铁水成分、温度、造渣材料的质量和加入量、喷头结构以及吹炼各期的冶金特点及氧枪结构确定我公司转炉枪位如下:开吹枪位: 1.5 米;过程枪位: 1.6~1.7 米;最高枪位: 1.9 米;最低枪位: 1.4 米。终点深吹时间1.5分钟-1分钟。

冶炼过程氧枪操作如图1所示。

供氧量 、吹氧时间与装入铁水量、脱碳量之间的关系为:t2=0.05×Δ[%C] ×T。

统计的转炉吹氧时间与脱碳量之间关系如图2所示,转炉氧利用率与脱碳速度的数据,其关系图如下图3所示。根据冶炼钢种,各种钢倒炉时的吹炼时间、耗氧量及拉碳值见如图8所示。

终点控制技术

(1)温度制度 不同钢种的出钢温度要求不同,如何通过加冷却剂和调节枪位,使钢水的升温和成分变化协调起来,同时达到吹炼终点的要求,是温度控制的关键问题。

出钢温度=钢种熔点+入精炼温度+出钢时温降

钢种熔点=1538℃+65×[C]+8×[Si]+5×[Mn]+30×[P]+25×[S]+4×[Ni]+1.5×[Cr]+ 1×[W]+2×[V]+3×[Al]+18×[Ti]+5×[Cu]+2×[Mo]+1.5×[Co]+90×[B]+90×[N]+1300×[H]+80×[O]

入精炼温度:一般比钢种熔点高50±10℃;

出钢时温降:包括出钢时钢水进入大包和熔化合金的温降。转炉出钢过程中平均温降73℃。

转炉出钢温度=1538℃+65×[C]+8×[Si]+5×[Mn]+30×[P]+25×[S]+4×[Ni]+1.5×[Cr]+ 1×[W]+2×[V]+3×[Al]+18×[Ti]+5×[Cu]+2×[Mo]+1.5×[Co]+90×[B]+90×[N]+1300×[H]+80×[O]+123℃

(1)过程温度控制。转炉热有两个方面,其中30%为来自铁水的物理热,70%为吹炼时产生的化学热,控制吹炼过程中的温度,保证冶炼过程的顺利进行,是转炉是否顺利出钢的关键。控制过程中降温主要根据加入冷却剂来调节钢液温度,以保证出钢温度合适。各种辅料降温标准如图9所示。

(2)终点碳控制 终点碳的控制方法有两种:

1)拉碳法

控制方式:在实际生产中拉碳法又分为一次拉碳和高拉补吹两种控制方式。转炉吹炼中将钢液的含碳量脱至出钢要求时停止吹氧的控制方式称为一次拉碳法。冶炼中高碳钢时,将钢液的含碳量脱至高于出钢要求0.2~0.4%时停吹,取样、测温后,再按分析结果进行适当补吹的控制方式称为高拉补吹法。

主要优点:(1)终渣的(∑FeO)含量较低,金属收得率高,且有利于延长炉衬寿命;(2)终点钢液的含氧低,脱氧剂用量少,而且钢中的非金属夹杂物少;(3)冶炼时间短,氧气消耗少。

2)增碳法 吹炼平均含碳量大于0.08%的钢种时,一律将钢液的碳脱至0.05%~0.06%时停吹,出钢时包内增碳至钢种规格要求的操作方法叫做增碳法。终点碳:0.05%~0.06%。

主要优点:(1)终点容易命中,省去了拉碳法终点前倒炉取样及校正成分和温度的补吹时间,因而生产率较高;(2)终渣的(∑FeO)含量高,渣化得好,去磷率高,而且有利于减轻喷溅和提高供氧强度;(3)热量收入多,可以增加废钢的用量。(4)操作稳定,易于实现自动控制。

采用拉碳法的关键在于,吹炼过程中及时、准确地判断或测定熔池的温度和含碳量努力提高一次命中率。而采用增碳法时,则应寻求含硫低、灰分少和干燥的增碳剂。

精确控制转炉吹炼终点,避免钢水过氧化,是实现生产洁净钢的技术关键。

转炉中钢水终点[O]决定于:终点[C]、终点温度、终渣(FeO)、氧耗量。在铁水成分和吹炼制度一定的条件下,要降低转炉终点[O],必须控制好终点[C]、终点温度和渣中(FeO+MnO)含量;试验研究发现,钢水中氧含量与终点碳存在线性关系。因此,精确控制终点碳,提高转炉终点碳和温度的命中率,杜绝后吹是避免钢水过氧化,实现低[O]炼钢的有效途径。根据钢种含[C]量的不同,采用拉碳工艺来控制钢水中氧含。各钢种的碳、P、S控制范围如图10所示。

转炉炼钢造渣工艺

石灰有效CaO%= CaO%石灰-SiO%石灰×R

1) 终渣碱度按3.0~3.5控制。当铁水S≥0.080%或铁水带渣量>5%时,采用双渣法操作,前期倒渣时间应在240s左右,保证倒出1/3以上渣量。

2) 石灰加入量计算公式

(1)铁水:石灰加入量(T)=2.14×W[Si]×R/CaO%有效×铁水量t)

(2)按铁水带渣量

铁渣SiO2%有效=SiO2-CaO%铁渣/R

石灰加入量(kg/t)=(R×W SiO2.渣)/(WCaO.石灰-R×W SiO2.石灰)

加入含SiO2的辅原料,都可按(2)式计算补加量,石灰加入量为上述铁水需石灰量与各种原料需补加石灰量的总和。

3) 石灰必须在开吹后7min内加完。

4) 白云石加入量

白云石加入量根据铁水温度、硅含量及冶炼过程温度酌量加入,但加入量不超过2t。

5) 萤石加入量

萤石加入量不得超过石灰加入量的8%,尽量减少萤石用量,可根据炉内化渣情况分多批少量加入,吹炼终点前1min严禁加入萤石。

6) 铁矿石和氧化铁皮加入量。

终渣TFe应控制在10%~15%之间,根据热量状况和吹炼情况加入铁矿石或氧化铁皮,每批加入量不得超过200kg,拉碳前2min严禁加入铁矿石或氧化铁皮。

7) 终点调温优先采用轻烧白云石和球团矿,严禁用石灰调温,每炉钢出钢完毕必须进行溅渣护炉操作。

8)吹炼过程根据实际情况合理调整枪位,初期在力争早化渣、化好渣前提下,要适当控制好炉渣的泡沫化程度,中期要防止炉渣返干,减少喷溅。

挡渣出钢工艺

要求:挡渣球的密度要介于钢液与熔渣之间,通常为4.2~5.0kg/cm3,浸入钢液的深度为球的1/3左右,保证钢水流尽而又能挡住炉渣。投球的位置:出钢口的正上方。投球的时间:在出钢结束前1min左右。过晚,挡渣球来不及到达挡渣位置钢液就流完了;过早,会使挡渣球在炉内等待时间过长而损坏,或表面变形而影响挡渣效果。

大包合金化技术

转炉的脱氧合金化操作主要有以下两种:

A.包内脱氧合金化

目前大多数钢种(包括普碳钢和低合金钢)都是采用包内脱氧合金化,即在出钢过程中将全部合金加入到钢包内,同时完成脱氧与合金化两项任务。此法操作简单,转炉的生产率高,炉衬寿命长,而且合金元素收得率高;但钢中残留的夹杂较多,炉后配以吹氩装置后这一情况大为改善。

操作要点:

(1)合金应在出钢1/3时开始加,出钢2/3时加完,并加在钢流的冲击处,以利于合金的熔化和均匀;

(2)出钢过程中尽量减少下渣,并向包内加适量石灰,以减少“回磷”和提高合金的收得率。

B.包内脱氧精炼炉内合金化

冶炼一些优质钢时,钢液必须经过真空精炼以控制气体含量,此时多采用转炉出钢时包内初步脱氧,而后在真空炉内进行脱氧合金化。

真空炉内脱氧合金化的操作要点:W、Ni、Cr、Mo等难熔合金应在真空处理开始时加入,以保证其熔化和均匀,并降低气体含量;而对于B、Ti、V、RE等贵重的合金元素应在处理后期加入,以减少挥发损失。除此而外,一些厂采用了钢包喂丝技术进行合金化。

预脱氧。向钢中加入脱氧元素,使之与氧发生反应,生成不溶于钢水的脱氧产物,并从钢水中上浮进入渣中,钢中氧含量达到所炼钢种的要求。由于脱氧工艺不同,脱氧产物的组成不同,根据我公司生产实际中钢水中[O]含量,采用沉淀脱氧与扩散脱氧相结合,达到去除钢中一切形式氧含量的目的。在转炉出钢过程中使用新型脱氧剂Al-Mn-Ti-Fe沉淀脱氧与Si-C扩散脱氧相结合,对钢水进行预脱氧。首先根据终点碳含量来得出钢中[O],计算出脱氧时钢中残Al保持到0.015%所用纯Al量,再计算出需要加入的脱氧剂Al-Mn-Ti-Fe量,进而加入脱氧剂。1640℃时钢水[C] —[O] 对应关系及脱氧剂(纯 Al )消耗量和递减数量如图11所示。

精炼工艺

5.1供氩工艺

精炼过程应控制好氩气量,不同时期应采取不同的供氩制度,为钢液升温、脱硫、脱氧及去除夹杂物创造一定的动力学条件。给电前期主要目的为化渣,应采用中等氩气流量;给电中期主要目的为升温、脱氧、脱硫、钢水混匀及钢渣反应,应采用较大的氩气流量;给电后期及软吹阶段主要目的为脱氧及去除夹杂物,应采用较小的氩气流量。具体如下:LF1#炉:因无流量表,以通氩气后破渣面的面积大小为衡量准则,即:精炼前期氩气破渣面直径为300—350mm,精炼中期为350—450mm,后期200—250mm;LF2#炉:精炼前期氩气流量为300—400L/h,精炼中期为350—450L/h,精炼后期为150—200L/h。同时,要保证整个送电期间弧流平稳,以免渣面的脱氧剂卷入钢液中。

供电(温度)工艺

精炼炉的供电制度视到站温度的高低而定。对温度的控制要合理,不能前期温度低,到后期才把温度升高,而是要在精炼炉保持一段长时间(送电时间不能小于25分钟)高温精炼来保证夹杂物有足够的时间上浮排除。对于到站温度高(≥液相线+60℃)的钢水,应采用较低电压(7#、8#档位)、较大电流(28000—32000A)送电,保证足够的送电时间,以利于钢水脱氧、钢渣界面反应的进行;对于到站温度低(≤液相线+20℃)的钢水应采用较高电压(5#、6#档位)、大电流(30000—34000A)送电,以利于快速升温;新包、挖补包第一火要均匀升温,以保证包壁耐材温度的饱和(为避免软吹及连铸浇钢过程温降的大幅波动,精炼时间应大于100min),从而避免升温过快而导致软吹及浇钢过程温降过大。

造渣工艺

髙碱度精炼渣(R2=4.0—4.5)具有很高的脱硫、脱氧能力,可大量吸附Al2O3夹杂。为保证精炼渣有足够的升温、脱氧、脱硫、钢水混匀及钢渣反应的能力、防止钢水吸气,精炼炉必须保证合适的渣量,一般为1.5-2.5%,精炼过程渣厚保持在200-300mm,精炼渣必须具有良好的流动性和丰富的泡沫性,白渣保持时间≥35min,以利于夹杂物的充分上浮。渣料加入量(不包括转炉出钢过程加入的顶渣料)参照下表:

图12 渣料加入量

5.4脱氧合金化工艺

为了更好的脱氧、减少夹杂物数量及降低夹杂物级别,脱氧合金化的最佳阶段应在精炼前期和中期,精炼后期严禁调合金(Ti、B等易氧化元素除外)及脱氧剂。尤其是走VD的钢水,在VD前10min严禁加入任何脱氧剂。脱氧剂的加入量参照上表,加入时机:a.送电3-5分钟、待转炉顶渣料完全溶解后,视炉内还原气氛分批次(每隔3-5min)、少批量(10kg/t钢)加入扩散脱氧剂;b.每批次加入的脱氧剂要均匀分散加至渣面上;c.取样:流动性良好的泡沫性白渣、渣面上脱氧剂消耗殆尽(必须用蘸渣棍进行蘸渣),停电软吹前5min严禁加入任何脱氧剂,尤其是走VD的钢水,在VD前10min严禁加入任何脱氧剂。

软吹工艺

软吹阶段应以钢水不裸露渣面、渣面不结壳、尽量减少钢水的二次氧化及保证足够的软吹时间为原则。在软吹后期,为保证精炼渣不结壳,可适当加入20-30kg钢包稀渣保温剂。

VD炉工艺

1)VD处理前必须保证渣中的SiC等脱氧剂反应完全,精炼渣外观呈微黄、流动性良好,并用蘸渣棍蘸渣,以确保渣中SiC消耗殆尽。

2)进VD前的温度控制

VD过程温降2.5-3.5℃/min,VD后软吹时温降0.5-0.8℃/min,LF炉精炼时间≥100min时取下限,LF炉精炼时间<80min时取上限。

3)进VD前的成分控制

窄控下限-0.02%)≤[C]≤窄控下限;

VD后严禁加入合金(Ti、B等易氧化元素除外);

4)VD后需升温的钢水,视渣况进行微调(渣料加入量≤100kg);不需升温的钢水视渣况加入0-30kg钢包稀渣保温剂,以保证软吹时精炼渣不结壳;

5)软吹时间≥15min。

特殊钢小方坯连铸工艺

特殊钢小方坯连铸工艺采用的关键技术有:中间包冶金技术、二次冷却技术、保护渣技术、自动控制技术(自动加渣、液面自动控制等)、电磁搅拌技术(结晶器、未端)、中间包连续测温技术等6项。先后围绕无缺陷连铸坯开展试验研究工作,获得技术数据2万多个,掌握特殊钢小方坯连铸工艺参数120多个,形成比较成熟的小方坯连铸工艺。

浇注用水表分类具体如图13:

过热度与拉速要求如图14所示:

保护渣如图15所示:

覆盖剂如图16所示:

特殊钢连轧工艺技术

特殊钢连轧主要采用了特殊钢高速轧制技术、微张力活套控制技术、高压水除磷技术、无孔型轧制技术、在线红外测径仪测径技术、快速打包技术等6项关键技术,对特殊钢加热、轧制孔型、高速连轧、缓冷保温等工艺开展研究,获得技术数据1万多个,掌握特殊钢连轧工艺参数70多个,获得比较成熟的特殊钢连轧工艺。

从连铸机向轧钢机供坯,根据铸坯温度和工艺流程不同,可以有五种工艺模式:

1)温度在1100C以上的铸坯,不必进加热炉加热,只需对铸坯边角部进行补偿加热即可轧制,这种工艺称作连铸一直轧工艺(CC—DR)。 2)连铸坯温度尚未降到A3线以下,其金相组织未发生相变,此时将铸坯直接送入加热炉,从700~1000℃加热到轧制温度后轧制。这种工艺称为连铸坯直接热装轧制(CC—DHCR)。 3)连铸坯温度已降到A3线以下但仍在Al线以上,此时将处于两相状态下的铸坯装炉加热后轧制,这种工艺称为连铸坯热装轧制(CC--HCR)。 4)连铸坯温度在Al线以下(400~700℃),即铸坯在完成了珠光体转变的条件下装炉加热后轧制,这种工艺也称为连铸坯热装轧制(CC--HCR)。 5)传统的冷连铸坯装炉加热后轧制(CC--CCR)。 由于以上3)、4)两种模式同属一种类型,因而人们通常将热装直轧工艺只分为直接轧制(DR)、直接热装(DHCR)和热装(HCR)三种。 连铸坯热装和直接轧制工艺与传统的冷装工艺相比较,热装和直轧工艺具有许多显著的优点:由于热装和直接轧制可以利用连铸坯显热,热装和冷装相比,可减少三分之一的能耗。铸坯温度愈高,节能愈多。据资料报导,装炉温度每提高100℃,加热炉燃耗每吨钢可降低8.4x104kJ。当采用直接轧制工艺时,节能效果更加显著,与冷装比较可节省六分之五的能量。由于减少了氧化铁皮烧损和切头损失,热装和直接轧制可使成材率提高2~2.5%,生产成本下降。

采用以上2)、4)、5)三种工艺模式,目前连铸坯直接热装轧制比例50%左右。各钢种加热工艺如图17所示。

图17 温度控制执行表(钢温) 单位:℃

170mm×170mm连铸坯各钢种产材压缩比规定:碳结钢管坯压缩比大于8(≦φ60mm),碳结钢压缩比大于10(≦φ55mm),合结钢压缩比大于11(≦φ50mm,30~42CrMo钢φ40~φ50mm),齿轮钢压缩比大于l2(≦φ48mm),轴承钢压缩比大于14(≦φ45mm);弹簧钢压缩比大于16(≦φ42mm)。

轧制GCr15时,均热段温度控制在1170℃±10℃,加热段温度控制在1160℃±10℃,出钢节奏2~2.5分钟/支,冷床不停,剪切温度≥400℃。

Claims (2)

1.一种转炉流程高洁净低氧含量特殊钢生产方法,包括高炉熔炼步骤、氧气顶吹转炉炼钢步骤、LF精炼步骤、VD真空脱气步骤、连铸步骤和连轧步骤,其特征在于:

一)转炉炼钢步骤:

1)所述的氧气顶吹转炉炼钢步骤中不同钢种废钢配入量为:

2)转炉吹炼的开吹枪位: 1.5 米;过程枪位: 1.6~1.7 米;最高枪位: 1.9 米;最低枪位: 1.4 米;终点深吹时间1.5分钟-1分钟;

3)终点温度为入精炼温度:一般比钢种熔点高50±10℃;

出钢时温降:包括出钢时钢水进入大包和熔化合金的温降;转炉出钢过程中平均温降73℃;

终点碳、P、S控制范围:

4)造渣: 终渣碱度按3.0~3.5控制;当铁水S≥0.080%或铁水带渣量>5%时,采用双渣法操作,前期倒渣时间应在240s左右,保证倒出1/3以上渣量;

石灰加入量计算公式:

(1)铁水:石灰加入量(T)=2.14×W[Si]×R/CaO%有效×铁水量t)

(2)按铁水带渣量

铁渣SiO2%有效=SiO2-CaO%铁渣/R

石灰加入量(kg/t)=(R×W SiO2.渣)/(WCaO.石灰-R×W SiO2.石灰)

加入含SiO2的辅原料,都可按(2)式计算补加量,石灰加入量为上述铁水需石灰量与各种原料需补加石灰量的总和;

石灰在开吹后7min内加完;

白云石加入量:

白云石加入量根据铁水温度、硅含量及冶炼过程温度酌量加入,但加入量不超过2t;

萤石加入量:

萤石加入量不得超过石灰加入量的8%,尽量减少萤石用量,可根据炉内化渣情况分多批少量加入,吹炼终点前1min严禁加入萤石;

铁矿石和氧化铁皮加入量:

终渣TFe应控制在10%~15%之间,根据热量状况和吹炼情况加入铁矿石或氧化铁皮,每批加入量不得超过200kg,拉碳前2min严禁加入铁矿石或氧化铁皮;

终点调温优先采用轻烧白云石和球团矿,严禁用石灰调温,每炉钢出钢完毕必须进行溅渣护炉操作;

吹炼过程根据实际情况合理调整枪位,初期在力争早化渣、化好渣前提下,要适当控制好炉渣的泡沫化程度,中期要防止炉渣返干,减少喷溅;

5)挡渣出钢:挡渣球的密度要介于钢液与熔渣之间,为4.2~5.0kg/cm3,浸入钢液的深度为球的1/3,保证钢水流尽而又能挡住炉渣;投球的位置:出钢口的正上方;投球的时间:在出钢结束前1min;

6)大包合金化:

包内脱氧合金化:(1)合金应在出钢1/3时开始加,出钢2/3时加完,并加在钢流的冲击处,以利于合金的熔化和均匀;

(2)出钢过程中下渣量小于精炼炉总渣量的0.5%,并向包内加10kg/t钢石灰,以减少“回磷”和提高合金的收得率;

包内脱氧精炼炉内合金化:

真空炉内脱氧合金化的操作要点:W、Ni、Cr、Mo等难熔合金在真空处理开始时加入; B、Ti、V、RE贵重的合金元素在处理后期加入;

预脱氧:向钢中加入脱氧元素,使之与氧发生反应,生成不溶于钢水的脱氧产物,并从钢水中上浮进入渣中,钢中氧含量达到所炼钢种的要求;采用沉淀脱氧与扩散脱氧相结合,在转炉出钢过程中使用新型脱氧剂Al-Mn-Ti-Fe沉淀脱氧与Si-C扩散脱氧相结合,对钢水进行预脱氧;

二)精炼步骤:

1)供氩:精炼前期氩气破渣面直径为300—350mm,精炼中期为350—450mm,后期200—250mm;LF2#炉:精炼前期氩气流量为300—400L/h,精炼中期为350—450L/h,精炼后期为150—200L/h;代氩过程送电期间弧流保持平稳;

2)供电:到站温度高≥液相线+60℃的钢水,采用7#、8#档位电压、28000—32000A电流送电;到站温度低≤液相线+20℃的钢水应采用5#、6#档位电压、30000—34000A电流送电;新包、挖补包第一火均匀升温,精炼时间应大于100min;

3)造渣:渣量为1.5-2.5%,渣厚为200-300mm,白渣保持时间≥35min;

渣料加入量

4)脱氧合金化:

脱氧合金化的在精炼前期和中期;脱氧剂的加入量参照上表,加入时机:a.送电3-5分钟、待转炉顶渣料完全溶解后,视炉内还原气氛每隔3-5min、按10kg/t钢加入扩散脱氧剂;b.每批次加入的脱氧剂均匀分散加至渣面上;c.取样:流动性良好的泡沫性白渣、用蘸渣棍进行蘸渣渣面上脱氧剂消耗殆尽,停电软吹前5min严禁加入任何脱氧剂,尤其是走VD的钢水,在VD前10min严禁加入任何脱氧剂;

5)软吹:

VD炉工艺

(1)VD处理前必须保证渣中的SiC等脱氧剂反应完全,精炼渣外观呈微黄、流动性良好,并用蘸渣棍蘸渣,以确保渣中SiC消耗殆尽;

(2)进VD前的温度控制

VD过程温降2.5-3.5℃/min,VD后软吹时温降0.5-0.8℃/min,LF炉精炼时间≥100min时取下限,LF炉精炼时间<80min时取上限;

(3)进VD前的成分控制

窄控下限-0.02%)≤[C]≤窄控下限;

VD后严禁加入Ti、B等易氧化元素除外的合金;

(4)VD后需升温的钢水,视渣况加入量≤100kg渣料进行微调;不需升温的钢水视渣况加入0-30kg钢包稀渣保温剂,以保证软吹时精炼渣不结壳;

(5)软吹时间≥15min;

6)连铸:

7)连轧:

(1)连铸坯温度尚未降到A3线以下,其金相组织未发生相变,将铸坯直接送入加热炉,从700~1000℃加热到轧制温度后轧制;

(2)连铸坯温度在Al线以下400~700℃,装炉加热后轧制;

(3)传统的冷连铸坯装炉加热后轧制;

制成高洁净低氧含量特殊钢。

2.根据权利要求1所述的转炉流程高洁净低氧含量特殊钢生产方法,其特征在于:所述的软吹是钢水不裸露渣面、渣面不结壳、减少钢水的二次氧化及保证软吹时间大于20min;在软吹后期,为保证精炼渣不结壳,可适当加入20-30kg钢包稀渣保温剂。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012101198006A CN102758051A (zh) | 2012-04-23 | 2012-04-23 | 转炉流程高洁净低氧含量特殊钢生产方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012101198006A CN102758051A (zh) | 2012-04-23 | 2012-04-23 | 转炉流程高洁净低氧含量特殊钢生产方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN102758051A true CN102758051A (zh) | 2012-10-31 |

Family

ID=47052700

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2012101198006A Pending CN102758051A (zh) | 2012-04-23 | 2012-04-23 | 转炉流程高洁净低氧含量特殊钢生产方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN102758051A (zh) |

Cited By (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103045793A (zh) * | 2013-01-05 | 2013-04-17 | 莱芜钢铁集团有限公司 | 一种转炉真空冶炼装置及其使用方法 |

| CN103194563A (zh) * | 2013-04-26 | 2013-07-10 | 北京科技大学 | 一种基于炉渣物性控制的转炉快速足量倒渣的方法 |

| CN104014594A (zh) * | 2014-06-06 | 2014-09-03 | 首钢总公司 | 一种解决齿轮钢棒材冷剪后侧向弯曲的方法 |

| CN104438327A (zh) * | 2014-11-14 | 2015-03-25 | 江苏省镔鑫钢铁集团有限公司 | 一种连铸坯在线直接轧制细晶钢的流程技术 |

| CN105483311A (zh) * | 2016-01-04 | 2016-04-13 | 河北钢铁股份有限公司邯郸分公司 | 一种高磷铁水冶炼if钢的方法 |

| CN106119735A (zh) * | 2016-07-18 | 2016-11-16 | 四川六合锻造股份有限公司 | 一种耐热耐蚀不锈钢材料的冶炼方法 |

| CN106148844A (zh) * | 2016-08-12 | 2016-11-23 | 常州东大中天钢铁研究院有限公司 | 一种含硫超低钛高标轴承钢的制备方法 |

| CN106148631A (zh) * | 2015-03-26 | 2016-11-23 | 上海梅山钢铁股份有限公司 | 一种转炉冶炼低硫超低氮钢水的方法 |

| CN107058672A (zh) * | 2017-05-19 | 2017-08-18 | 山东钢铁股份有限公司 | 一种采用低硅铁水转炉冶炼低磷钢的方法 |

| CN108300941A (zh) * | 2018-02-05 | 2018-07-20 | 西王金属科技有限公司 | 一种高压泥浆泵泵体用钢及其制造方法 |

| CN109161785A (zh) * | 2018-08-30 | 2019-01-08 | 武汉钢铁有限公司 | 降低无铝脱氧钢中b类夹杂物的方法 |

| CN109182650A (zh) * | 2018-11-22 | 2019-01-11 | 湖南华菱湘潭钢铁有限公司 | 一种汽车曲轴用钢42CrMoH的生产方法 |

| CN109182649A (zh) * | 2018-09-06 | 2019-01-11 | 山西通才工贸有限公司 | 一种低合金钢脱氧方法 |

| CN109385505A (zh) * | 2018-09-25 | 2019-02-26 | 北京科技大学 | 一种vd炉中真空控制得到还原性高碱度白渣的方法 |

| CN110029278A (zh) * | 2019-03-28 | 2019-07-19 | 江苏利淮钢铁有限公司 | 一种高纯净度超低碳低铝钢及其生产方法 |

| CN110093474A (zh) * | 2019-03-29 | 2019-08-06 | 邯郸钢铁集团有限责任公司 | 一种减轻22CrMoH齿轮钢带状组织的生产工艺 |

| CN110904300A (zh) * | 2019-12-27 | 2020-03-24 | 安徽工业大学 | 一种转炉渣熔点控制模型的高效脱磷及护炉的方法 |

| CN111074039A (zh) * | 2019-12-25 | 2020-04-28 | 舞阳钢铁有限责任公司 | 一种提升16-30mm厚板钢液纯净度的方法 |

| CN112626309A (zh) * | 2020-12-07 | 2021-04-09 | 江苏省镔鑫钢铁集团有限公司 | 一种转炉低碳钢出钢过程的低成本脱氧工艺及脱氧装置 |

| CN113481442A (zh) * | 2021-08-05 | 2021-10-08 | 青海西钢特殊钢科技开发有限公司 | 一种重卡用高品质渗碳齿轮钢及其生产方法 |

| CN113502434A (zh) * | 2021-06-01 | 2021-10-15 | 青海西钢特殊钢科技开发有限公司 | 一种航空用30CrMnSiNi2A高强钢及其生产方法 |

| CN114807778A (zh) * | 2022-07-01 | 2022-07-29 | 北京科技大学 | 一种弹簧钢及其制备工艺 |

| CN114892103A (zh) * | 2022-03-24 | 2022-08-12 | 盐城市联鑫钢铁有限公司 | 一种20CrMo圆钢及生产工艺方法 |

| CN115198166A (zh) * | 2022-06-28 | 2022-10-18 | 山东钢铁股份有限公司 | 一种提高履带钢钢水洁净度的生产方法 |

| CN115558834A (zh) * | 2022-09-29 | 2023-01-03 | 首钢集团有限公司 | 一种中厚板钢种及其冶炼方法 |

| CN115584374A (zh) * | 2022-10-11 | 2023-01-10 | 山东钢铁股份有限公司 | 一种转炉工序提高合金利用率的方法 |

| CN115595402A (zh) * | 2022-10-24 | 2023-01-13 | 山东钢铁集团永锋临港有限公司(Cn) | 一种45#钢精炼造渣方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS55134117A (en) * | 1979-04-06 | 1980-10-18 | Nisshin Steel Co Ltd | Production of special steel by converter-vad process |

| CN101956040A (zh) * | 2010-10-14 | 2011-01-26 | 攀钢集团钢铁钒钛股份有限公司 | 洁净钢生产方法 |

| CN102021263A (zh) * | 2009-09-22 | 2011-04-20 | 王桂菊 | 一种转炉冶炼、连铸生产中碳合金钢的方法 |

| CN102329917A (zh) * | 2011-10-09 | 2012-01-25 | 山东墨龙石油机械股份有限公司 | 洁净钢的生产方法 |

| CN102352466A (zh) * | 2011-11-02 | 2012-02-15 | 承德建龙特殊钢有限公司 | 一种高碳铬轴承钢GCr15及其生产方法 |

| CN102418041A (zh) * | 2011-12-09 | 2012-04-18 | 内蒙古包钢钢联股份有限公司 | 一种轴承钢的生产方法 |

-

2012

- 2012-04-23 CN CN2012101198006A patent/CN102758051A/zh active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS55134117A (en) * | 1979-04-06 | 1980-10-18 | Nisshin Steel Co Ltd | Production of special steel by converter-vad process |

| CN102021263A (zh) * | 2009-09-22 | 2011-04-20 | 王桂菊 | 一种转炉冶炼、连铸生产中碳合金钢的方法 |

| CN101956040A (zh) * | 2010-10-14 | 2011-01-26 | 攀钢集团钢铁钒钛股份有限公司 | 洁净钢生产方法 |

| CN102329917A (zh) * | 2011-10-09 | 2012-01-25 | 山东墨龙石油机械股份有限公司 | 洁净钢的生产方法 |

| CN102352466A (zh) * | 2011-11-02 | 2012-02-15 | 承德建龙特殊钢有限公司 | 一种高碳铬轴承钢GCr15及其生产方法 |

| CN102418041A (zh) * | 2011-12-09 | 2012-04-18 | 内蒙古包钢钢联股份有限公司 | 一种轴承钢的生产方法 |

Cited By (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103045793A (zh) * | 2013-01-05 | 2013-04-17 | 莱芜钢铁集团有限公司 | 一种转炉真空冶炼装置及其使用方法 |

| CN103045793B (zh) * | 2013-01-05 | 2015-05-06 | 莱芜钢铁集团有限公司 | 一种转炉真空冶炼装置及其使用方法 |

| CN103194563A (zh) * | 2013-04-26 | 2013-07-10 | 北京科技大学 | 一种基于炉渣物性控制的转炉快速足量倒渣的方法 |

| CN104014594A (zh) * | 2014-06-06 | 2014-09-03 | 首钢总公司 | 一种解决齿轮钢棒材冷剪后侧向弯曲的方法 |

| CN104438327A (zh) * | 2014-11-14 | 2015-03-25 | 江苏省镔鑫钢铁集团有限公司 | 一种连铸坯在线直接轧制细晶钢的流程技术 |

| CN106148631A (zh) * | 2015-03-26 | 2016-11-23 | 上海梅山钢铁股份有限公司 | 一种转炉冶炼低硫超低氮钢水的方法 |

| CN106148631B (zh) * | 2015-03-26 | 2018-06-26 | 上海梅山钢铁股份有限公司 | 一种转炉冶炼低硫超低氮钢水的方法 |

| CN105483311A (zh) * | 2016-01-04 | 2016-04-13 | 河北钢铁股份有限公司邯郸分公司 | 一种高磷铁水冶炼if钢的方法 |

| CN106119735A (zh) * | 2016-07-18 | 2016-11-16 | 四川六合锻造股份有限公司 | 一种耐热耐蚀不锈钢材料的冶炼方法 |

| CN106119735B (zh) * | 2016-07-18 | 2018-07-20 | 四川六合锻造股份有限公司 | 一种耐热耐蚀不锈钢材料的冶炼方法 |

| CN106148844A (zh) * | 2016-08-12 | 2016-11-23 | 常州东大中天钢铁研究院有限公司 | 一种含硫超低钛高标轴承钢的制备方法 |

| CN106148844B (zh) * | 2016-08-12 | 2018-07-10 | 常州东大中天钢铁研究院有限公司 | 一种含硫超低钛高标轴承钢的制备方法 |

| CN107058672A (zh) * | 2017-05-19 | 2017-08-18 | 山东钢铁股份有限公司 | 一种采用低硅铁水转炉冶炼低磷钢的方法 |

| CN107058672B (zh) * | 2017-05-19 | 2019-06-18 | 山东钢铁股份有限公司 | 一种采用低硅铁水转炉冶炼低磷钢的方法 |

| CN108300941A (zh) * | 2018-02-05 | 2018-07-20 | 西王金属科技有限公司 | 一种高压泥浆泵泵体用钢及其制造方法 |

| CN109161785A (zh) * | 2018-08-30 | 2019-01-08 | 武汉钢铁有限公司 | 降低无铝脱氧钢中b类夹杂物的方法 |

| CN109182649A (zh) * | 2018-09-06 | 2019-01-11 | 山西通才工贸有限公司 | 一种低合金钢脱氧方法 |

| CN109385505A (zh) * | 2018-09-25 | 2019-02-26 | 北京科技大学 | 一种vd炉中真空控制得到还原性高碱度白渣的方法 |

| CN109182650A (zh) * | 2018-11-22 | 2019-01-11 | 湖南华菱湘潭钢铁有限公司 | 一种汽车曲轴用钢42CrMoH的生产方法 |

| CN110029278A (zh) * | 2019-03-28 | 2019-07-19 | 江苏利淮钢铁有限公司 | 一种高纯净度超低碳低铝钢及其生产方法 |

| CN110093474A (zh) * | 2019-03-29 | 2019-08-06 | 邯郸钢铁集团有限责任公司 | 一种减轻22CrMoH齿轮钢带状组织的生产工艺 |

| CN111074039A (zh) * | 2019-12-25 | 2020-04-28 | 舞阳钢铁有限责任公司 | 一种提升16-30mm厚板钢液纯净度的方法 |

| CN110904300A (zh) * | 2019-12-27 | 2020-03-24 | 安徽工业大学 | 一种转炉渣熔点控制模型的高效脱磷及护炉的方法 |

| CN112626309A (zh) * | 2020-12-07 | 2021-04-09 | 江苏省镔鑫钢铁集团有限公司 | 一种转炉低碳钢出钢过程的低成本脱氧工艺及脱氧装置 |

| CN112626309B (zh) * | 2020-12-07 | 2024-01-30 | 江苏省镔鑫钢铁集团有限公司 | 一种转炉低碳钢出钢过程的低成本脱氧工艺及脱氧装置 |

| CN113502434A (zh) * | 2021-06-01 | 2021-10-15 | 青海西钢特殊钢科技开发有限公司 | 一种航空用30CrMnSiNi2A高强钢及其生产方法 |

| CN113481442A (zh) * | 2021-08-05 | 2021-10-08 | 青海西钢特殊钢科技开发有限公司 | 一种重卡用高品质渗碳齿轮钢及其生产方法 |

| CN114892103A (zh) * | 2022-03-24 | 2022-08-12 | 盐城市联鑫钢铁有限公司 | 一种20CrMo圆钢及生产工艺方法 |

| CN115198166A (zh) * | 2022-06-28 | 2022-10-18 | 山东钢铁股份有限公司 | 一种提高履带钢钢水洁净度的生产方法 |

| CN114807778A (zh) * | 2022-07-01 | 2022-07-29 | 北京科技大学 | 一种弹簧钢及其制备工艺 |

| CN115558834A (zh) * | 2022-09-29 | 2023-01-03 | 首钢集团有限公司 | 一种中厚板钢种及其冶炼方法 |

| CN115584374A (zh) * | 2022-10-11 | 2023-01-10 | 山东钢铁股份有限公司 | 一种转炉工序提高合金利用率的方法 |

| CN115595402A (zh) * | 2022-10-24 | 2023-01-13 | 山东钢铁集团永锋临港有限公司(Cn) | 一种45#钢精炼造渣方法 |

| CN115595402B (zh) * | 2022-10-24 | 2023-09-19 | 山东钢铁集团永锋临港有限公司 | 一种45#钢精炼造渣方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102758051A (zh) | 转炉流程高洁净低氧含量特殊钢生产方法 | |

| CN101343677B (zh) | 一种低硅低碳深冲/拉延钢的生产方法 | |

| CN101956040B (zh) | 洁净钢生产方法 | |

| CN101586205B (zh) | 用中等厚度板坯连铸机生产低合金包晶钢的方法 | |

| CN102071287B (zh) | 耐高温高压合金钢的冶炼方法 | |

| CN101660021B (zh) | 一种超低碳纯净钢以循环真空脱气法脱硫的方法 | |

| CN100354562C (zh) | 高合金钢无缝钢管及其生产方法 | |

| CN104946972B (zh) | 一种二极管引线用钢盘条及其生产工艺 | |

| CN101519710B (zh) | 一种合金结构钢非金属夹杂物控制方法 | |

| CN109252008A (zh) | 一种低碳低氮超低硫钢的生产方法 | |

| CN104004881B (zh) | 一种生产铝脱氧高碳钢过程中氮含量的控制方法 | |

| CN105821178A (zh) | 超低碳钢的冶炼方法 | |

| CN108330245A (zh) | 一种不锈钢的高纯净冶炼方法 | |

| CN104212935B (zh) | 一种用高钛铬铁生产高品质GCr15轴承钢的方法 | |

| CN102134628A (zh) | 一种低硅含量的低碳铝镇静钢冶炼方法 | |

| CN103436657A (zh) | 一种防止焊接飞溅的焊丝钢冶炼工艺 | |

| CN102851447B (zh) | 碳钢用气保护电弧焊用实芯焊丝用钢的炉外精炼生产方法 | |

| CN105861775A (zh) | 一种高镍含量超低磷钢冶炼工艺方法 | |

| CN103255266A (zh) | 一种底喷粉真空脱气精炼钢水的装置及方法 | |

| CN102268513A (zh) | 一种改善中低碳钢钢水可浇性的方法 | |

| CN107653358A (zh) | Lf精炼炉冶炼过程快速脱氧的方法 | |

| CN104043797A (zh) | 一种超低硫高铬钢的连铸方法及其制备的大方坯 | |

| CN107365949A (zh) | 一种冶炼超低碳高合金不锈钢的方法 | |

| CN110747305A (zh) | 一种用rh单联工艺生产低硫含磷if钢的转炉炼钢方法 | |

| CN102787206B (zh) | 控制中碳含铬模具钢钢锭中氮含量的冶炼方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C12 | Rejection of a patent application after its publication | ||

| RJ01 | Rejection of invention patent application after publication |

Application publication date: 20121031 |