CN102751210A - 一种测量晶圆旋转参数的方法及系统 - Google Patents

一种测量晶圆旋转参数的方法及系统 Download PDFInfo

- Publication number

- CN102751210A CN102751210A CN2011100966371A CN201110096637A CN102751210A CN 102751210 A CN102751210 A CN 102751210A CN 2011100966371 A CN2011100966371 A CN 2011100966371A CN 201110096637 A CN201110096637 A CN 201110096637A CN 102751210 A CN102751210 A CN 102751210A

- Authority

- CN

- China

- Prior art keywords

- acceleration sensor

- wafer

- acceleration

- coordinate system

- reference coordinate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims abstract description 24

- 230000001133 acceleration Effects 0.000 claims abstract description 210

- 238000004519 manufacturing process Methods 0.000 claims description 16

- 230000008859 change Effects 0.000 claims description 6

- 238000001514 detection method Methods 0.000 claims description 3

- 238000004364 calculation method Methods 0.000 description 10

- 238000010586 diagram Methods 0.000 description 6

- 238000012545 processing Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 230000008569 process Effects 0.000 description 3

- 239000013598 vector Substances 0.000 description 3

- 230000000875 corresponding effect Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 238000009795 derivation Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 238000012795 verification Methods 0.000 description 1

Images

Landscapes

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

Abstract

本发明公开了一种测量晶圆旋转参数的方法和系统。该方法在晶圆中心设置第一加速度传感器,在距晶圆中心指定距离处设置第二加速度传感器;以第一加速度传感器为原点建立参考坐标系,并确定第二加速度传感器在参考坐标系中与第一加速度传感器的相对位置;在晶圆被传送到旋转单元后,记录第一和第二加速度传感器测出的加速度;以及,根据所述测出的结果来确定所述晶圆的旋转参数。通过本发明,能够迅速而准确地获得晶圆中心的偏移量和晶圆旋转速度。

Description

技术领域

本发明涉及半导体加工领域,尤其涉及测量晶圆(Wafer)旋转参数的方法及系统。

背景技术

随着半导体集成度水平的不断提高,在晶圆的加工过程中对操作精度的要求也从微米级发展到亚微米级甚至于纳米级;这就要求在操作过程中,需要获得准确的晶圆相关参数,以进行校准和进一步的操作。

特别是,在晶圆制程中,清洗、腐蚀、甩干等一系列操作都是在通过机械臂将晶圆传送到旋转单元之后完成的,因此晶圆中心与旋转中心之间的偏移情况将直接影响整个晶圆制造工艺的精度和效率,同时,对晶圆旋转速度的控制也直接关系到晶圆加工处理的效果。

显然,包括晶圆中心偏移量和晶圆旋转速度在内的晶圆旋转参数与晶圆质量高度相关,但现有技术中却并没有对上述旋转参数进行测量的有效方式。例如,目前多根据EBR(Edge Bead Removal,边缘光刻胶去除)处理的效果来检查晶圆的对准/偏移情况,这需要花费大量时间来进行反复的误差评估(review)和微调;同时,目前也不存在有效的测量晶圆旋转速度的工具。

因此,需要提供一种有效的方式以解决上述问题,实现对晶圆旋转参数的测量。

发明内容

本发明的目的在于提供一种能有效测量晶圆中心偏移量和晶圆旋转速度的方案。

为了实现上述目的,本发明提供了一种测量晶圆旋转参数的方法,包括:

步骤S1:在晶圆中心设置第一加速度传感器,在距所述晶圆中心指定距离处设置第二加速度传感器;

步骤S2:以所述第一加速度传感器为原点建立参考坐标系,并确定所述第二加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置;

步骤S3:在所述晶圆被传送到旋转单元后,记录所述第一和第二加速度传感器测出的加速度;

步骤S4:根据所述测出的结果来确定所述晶圆的旋转参数。

其中,所述步骤S4可以包括:根据任一加速度传感器所测加速度的波形变化,来确定所述旋转单元的旋转速度;和/或

所述步骤S4可以包括:基于所述参考坐标系,根据所述第一和第二加速度传感器所测加速度数据的最大值,来计算所述晶圆中心的偏移量。

较佳的,在所述晶圆上可设置至少一个第三加速度传感器,并确定所述第三加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置,从而实现校验和/或作为第二加速度传感器的备份。

较佳的,为了实现校验功能,还可包括步骤T1:采用所述至少一个第三加速度传感器来校验步骤S4中获得的所述晶圆中心的的旋转参数。

较佳的,为了实现备份功能,可当所述第二加速度传感器故障时,以任一所述第三加速度传感器取代所述第二加速度传感器进行计算。

较佳的,所述第三加速度传感器可为奇数个,且所述第二和第三加速度传感器作为整体,相对于第一加速度传感器对称设置于所述晶圆上,以保持晶圆旋转平衡。

较佳的,在所述晶圆上设置所述加速度传感器的方式可为集成。

较佳的,所述加速度传感器可为具有蓝牙功能的加速度传感器,以实时传送数据。

为了实现上述目的,本发明还提供了一种测量晶圆旋转参数的系统,包括:

第一制成装置,用于在晶圆中心设置第一加速度传感器,在距所述晶圆中心指定距离处设置第二加速度传感器;

定位装置,用于以所述第一加速度传感器为原点建立参考坐标系,并确定所述第二加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置;

检测装置,用于在所述晶圆被传送到旋转单元后,记录所述第一和第二加速度传感器测出的加速度;

旋转参数确定装置,用于根据所述测出的结果来确定所述晶圆的旋转参数。

其中,所述旋转参数确定装置可以包括旋转速度确定单元,用于根据任一加速度传感器所测加速度基于所述参考坐标系的波形变化,来确定所述旋转单元的旋转速度;和/或

所述旋转参数确定装置包括晶圆中心偏移量确定单元,用于基于所述参考坐标系,根据所述第一和第二加速度传感器所测加速度数据的最大值,来计算所述晶圆中心的偏移量。

较佳的,还可包括第二制成装置,用于在所述晶圆上设置至少一个第三加速度传感器,并确定所述第三加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置,从而实现校验和/或作为第二加速度传感器的备份。

较佳的,所述第三加速度传感器可为奇数个,且所述第二和第三加速度传感器作为整体,对称设置于所述晶圆上,以保持晶圆旋转平衡。

较佳的,所述加速度传感器可为具有蓝牙功能的加速度传感器,以实时传送数据。

本发明所提供的测量晶圆旋转参数的方法及系统在晶圆中设置加速度传感器并构建参考坐标系,从而能够迅速而准确地获得晶圆中心的偏移量和晶圆旋转速度。

本发明提供的技术方案将在具体实施方式部分中得以进一步详细说明。本发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

以下结合附图,详细说明本发明的优点和特征。

附图说明

图1为根据本发明的一具体实施例,由加速度传感器S0和S4构成的相对坐标系与旋转中心的位置示意图;

图2为加速度传感器的输出向量示意图;

图3A为根据本发明的一具体实施例,晶圆上三个加速度传感器与旋转中心的位置示意图;

图3B为根据图3A所示位置,三个加速度传感器ax向量的输出波形图;

图3C为根据图3A所示位置,三个加速度传感器ay向量的输出波形图;

图4A为根据图3A所示位置,分别以加速度传感器S'和S''与S的连线作为Y轴负向构建相对坐标系时,与旋转中心相对位置的示意图;

图4B为根据图3A所示位置,分别以加速度传感器S'和S''与S的连线作为X轴负向构建相对坐标系时,与旋转中心相对位置的示意图;

图5为根据本发明的一具体实施例,设有五个加速度传感器的晶圆示意图。

具体实施方式

为了彻底了解本发明,将在下面进行详细的描述。

需要指出的是,虽然在下文的描述中提供了大量具体的细节以便提供对本发明更为彻底的理解;然而,对于本领域技术人员来说显而易见的是,本发明可以无需一个或多个这些细节而得以实施。同时,为了避免与本发明的主旨发生混淆,对于本领域公知的一些技术特征未进行描述。

下面首先对本发明所公开的测量晶圆旋转参数的方法加以介绍。

在一个具体实施例中,如图1所示,在晶圆上设置了两个加速度传感器,分别是设置在晶圆中心的加速度传感器S0以及设置在距晶圆中心指定距离D处的加速度传感器S4;

我们可以把加速度传感器S0称为第一加速度传感器,把加速度传感器S4称为第二加速度传感器,但需要指出的是,这里“第一”“第二”只是为了区别放于不同位置的加速度传感器,并非意指这两个加速度传感器的类型或者功能存在不同,即,完全可以采用相同型号的加速度传感器作为S0和S4;

较佳的,加速度传感器S0和S4可以在设计之初,就以集成的方式设置于晶圆上,与晶圆成为一体,不影响晶圆的旋转和后续处理。以及较佳的,加速度传感器S0和S4可以是具有蓝牙功能的加速度传感器,以实时传送数据。

本实施例中,在晶圆上设置了加速度传感器S0和S4之后,执行参考坐标系的建立步骤,即以加速度传感器S0为原点建立参考坐标系,并确定加速度传感器S4在该参考坐标系中与加速度传感器S0的相对位置;

在图1所示实施例中,是以加速度传感器S0指向加速度传感器S4的延长线作为Y轴负方向建立的参考坐标系,因此可以很容易的确定加速度传感器S4在此参考坐标系中相对于加速度传感器S0的位置;

本领域人员可以理解,参考坐标系只是作为后续一系列计算中用于定位的参考依据,由于晶圆需要在旋转中心上旋转,因此具体如何构建参考坐标系对本发明技术方案的最终结果并无明显影响;例如,将加速度传感器S0指向加速度传感器S4的延长线作为Y轴正方向或者作为X轴正/负方向都能得到相同的技术效果,仅仅是计算过程中的一些变量需要随之调整;

但同时也需要指出,如果并未将加速度传感器S4设于参考坐标系的坐标轴上,而是设在其他任意象限内,那么同样可以实现本发明的技术方案;只不过在确定相关计算变量时,由于需要将D先行分解为参考坐标系X轴方向和Y轴方向的偏移量DX和DY,因此会增加一些计算方面的工作量。

具体而言,本发明中晶圆中心相对于旋转中心的偏移是二维的,也就是晶圆中心仅可能相对于旋转中心,在参考坐标系X轴和Y轴方向发生偏移,因此采用双轴加速度传感器足以测定所需数据;当然也可以采用三轴加速度传感器或者更高级别的加速度传感器,但其所测定的数据中,会发生明显变化并且可作为计算依据的依旧是二维方向上的数据;因此,以下以双轴加速度传感器所测定的加速度为例加以说明:

基于上述测出的结果,能够确定晶圆的旋转参数;

作为一个实施例,根据任一加速度传感器所测加速度的波形变化,能够确定所述旋转单元的旋转速度ω;

其中,图3A示出了三个加速度传感器S、S'和S''与旋转中心C的初始位置的情况,且为了便于观察变化情况,在本实验中,设置加速度传感器S、S'和S''与旋转中心C的距离都为1;

本领域技术人员可以了解,由于晶圆处于旋转状态,因此旋转中心相对于加速度传感器的位置是不断变化的,其初始位置如何并不影响本发明的技术方案与技术效果;本示例的目的在于说明如何根据测量数据来获得旋转速度,以及获得不同位置加速度传感器相对于旋转中心旋转时测出数据的变化规律,因此仅仅是为了说明方便而选择一个起始位置,该起始位置当然也可能是其他情形;

我们测定加速度传感器S、S'和S''相对于旋转中心C在25个位置的数据,如表1、2和3所示;其中,S、S'和S''位置分别是指加速度传感器S与旋转中心C的夹角θ、S'与旋转中心C的夹角θ+δ、S''与旋转中心C的夹角θ-δ,在本示例中δ为20;

| 序号 | S位置 | ||

| 0 | 0 | -1 | 0 |

| 1 | 15 | -0.965925826 | -0.258819045 |

| 2 | 30 | -0.866025404 | -0.5 |

| 3 | 45 | -0.707106781 | -0.707106781 |

| 4 | 60 | -0.5 | -0.866025404 |

| 5 | 75 | -0.258819045 | -0.965925826 |

| 6 | 90 | -6.12574E-17 | -1 |

| 7 | 105 | 0.258819045 | -0.965925826 |

| 8 | 120 | 0.5 | -0.866025404 |

| 9 | 135 | 0.707106781 | -0.707106781 |

| 10 | 150 | 0.866025404 | -0.5 |

| 11 | 165 | 0.965925826 | -0.258819045 |

| 12 | 180 | 1 | -1.22515E-16 |

| 13 | 195 | 0.965925826 | 0.258819045 |

| 14 | 210 | 0.866025404 | 0.5 |

| 15 | 225 | 0.707106781 | 0.707106781 |

| 16 | 240 | 0.5 | 0.866025404 |

| 17 | 255 | 0.258819045 | 0.965925826 |

| 18 | 270 | 1.83772E-16 | 1 |

| 19 | 285 | -0.258819045 | 0.965925826 |

| 20 | 300 | -0.5 | 0.866025404 |

| 21 | 315 | -0.707106781 | 0.707106781 |

| 23 | 330 | -0.866025404 | 0.5 |

| 23 | 345 | -0.965925826 | 0.258819045 |

| 24 | 360 | -1 | 2.4503E-16 |

表1

| 序号 | S'位置 | ||

| 0 | 20 | -0.939692621 | -0.342020143 |

| 1 | 35 | -0.819152044 | -0.573576436 |

| 2 | 50 | -0.64278761 | -0.766044443 |

| 3 | 65 | -0.422618262 | -0.906307787 |

| 4 | 80 | -0.173648178 | -0.984807753 |

| 5 | 95 | 0.087155743 | -0.996194698 |

| 6 | 110 | 0.342020143 | -0.939692621 |

| 7 | 125 | 0.573576436 | -0.819152044 |

| 8 | 140 | 0.766044443 | -0.64278761 |

| 9 | 155 | 0.906307787 | -0.422618262 |

| 10 | 170 | 0.984807753 | -0.173648178 |

| 11 | 185 | 0.996194698 | 0.087155743 |

| 12 | 200 | 0.939692621 | 0.342020143 |

| 13 | 215 | 0.819152044 | 0.573576436 |

| 14 | 230 | 0.64278761 | 0.766044443 |

| 15 | 245 | 0.422618262 | 0.906307787 |

| 16 | 260 | 0.173648178 | 0.984807753 |

| 17 | 275 | -0.087155743 | 0.996194698 |

| 18 | 290 | -0.342020143 | 0.939692621 |

| 19 | 305 | -0.573576436 | 0.819152044 |

| 20 | 320 | -0.766044443 | 0.64278761 |

| 21 | 335 | -0.906307787 | 0.422618262 |

| 23 | 350 | -0.984807753 | 0.173648178 |

| 23 | 365 | -0.996194698 | -0.087155743 |

| 24 | 380 | -0.939692621 | -0.342020143 |

表2

| 序号 | S''位置 | ) | ) |

| 0 | -20 | -0.939692621 | 0.34202 |

| 1 | -5 | -0.996194698 | 0.087156 |

| 2 | 10 | -0.984807753 | -0.17365 |

| 3 | 25 | -0.906307787 | -0.42262 |

| 4 | 40 | -0.766044443 | -0.64279 |

| 5 | 55 | -0.573576436 | -0.81915 |

| 6 | 70 | -0.342020143 | -0.93969 |

| 7 | 85 | -0.087155743 | -0.99619 |

| 8 | 100 | 0.173648178 | -0.98481 |

| 9 | 115 | 0.422618262 | -0.90631 |

| 10 | 130 | 0.64278761 | -0.76604 |

| 11 | 145 | 0.819152044 | -0.57358 |

| 12 | 160 | 0.939692621 | -0.34202 |

| 13 | 175 | 0.996194698 | -0.08716 |

| 14 | 190 | 0.984807753 | 0.173648 |

| 15 | 205 | 0.906307787 | 0.422618 |

| 16 | 220 | 0.766044443 | 0.642788 |

| 17 | 235 | 0.573576436 | 0.819152 |

| 18 | 250 | 0.342020143 | 0.939693 |

| 19 | 265 | 0.087155743 | 0.996195 |

| 20 | 280 | -0.173648178 | 0.984808 |

| 21 | 295 | -0.422618262 | 0.906308 |

| 23 | 310 | -0.64278761 | 0.766044 |

| 23 | 325 | -0.819152044 | 0.573576 |

| 24 | 340 | -0.939692621 | 0.34202 |

表3

这样,我们可以获得如图3B和图3C所示的波形。可以看出,对于每一个加速度传感器来说,其在或方向输出的完整波形就是一次旋转周期,通过对任一加速度传感器一次或者N次旋转周期的时间的测定,可以确定旋转速度ω;

这样,在如图1所示的具体实施例中,我们可以通过S0或者S4所测加速度的波形变化来确定旋转单元的旋转速度ω。

作为另一个实施例,能够基于所测加速度计算晶圆中心的偏移量;

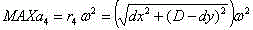

仍以图1所示情况为例,在测定旋转速度ω的基础上,,我们基于该参考坐标系,根据加速度传感器S0和S4所测加速度数据的最大值,来计算所述晶圆中心的偏移量,具体过程如下:

(2)-(1),有

因此

在求得dy的值后,我们将dy的值代入公式(1),可得:

此处涉及到dx的符号确定问题,因为其正负直接决定了校准时晶圆在参考坐标系上是应该向负X轴方向移动还是向正X轴方向移动;

这里我们重新参考于图3A和图3B的波形加以确定;

由图3A可以看出,如果以S为原心建立坐标系,以S和S'的连线为Y轴负向建立参考坐标系,则旋转中心C位于参考坐标系的X轴正向;以S和S''的连线为Y轴负向建立参考坐标系,则旋转中心C位于参考坐标系的X轴负向,如图4A所示;

再参考图3B所示的波形,可以看出位于S'的波形先于S波形,即其波峰波谷先于S波形的波峰波谷出现,而S''的波形在S波形之后,即其波峰波谷滞后于S波形的波峰波谷出现;

显然,在本实施例中,本领域技术人员通过比较加速度传感器S0和S4的ax波形,如果S4的波形先于S0的波形,则旋转中心位于参考坐标系的X轴正向,dx取值为正,因此校准时需要将晶圆向参考坐标系正X轴方向移动|dx|距离,并在Y轴方向移动dy距离;

如果S4的波形滞后于S0的波形,则旋转中心位于参考坐标系的X轴负向,dx取值为负,因此校准时需要将晶圆向参考坐标系负X轴方向移动|dx|距离,并在Y轴方向移动dy距离;

其中,在Y轴的移动方向由dy本身正负情况决定;即如果dy取值为正,则需要将晶圆向正Y轴方向移动|dy|距离,如果dy取值为负,则需要将晶圆向负Y轴方向移动|dy|距离。

上面通过一个如图1所示的具体实施例详细描述了如何通过两个加速度传感器S0和S4来测量晶圆中心相对于旋转中心的偏移量dx和dy;

本领域技术人员可以理解,假设晶圆被机械臂转移到旋转单元之上,恰未发生偏移时,此时S0的输出数据为0,可以直接判定偏移量为0;

进一步的,在上述具体实施例中,是以S0和S4的连线作为Y轴负方向建立参考坐标系的,因此相应计算都是以此为基础;但本发明当然不仅局限于此。

在另一个具体实施例中,假设以S0和S4的连线作为X轴负方向,则基于该参考坐标系,有:

由于其他推导关系不变,因此首先求得在X轴的偏移量dx,然后根据图3A和图3C,即根据S0和S4的相对位置以及其ay波形,确定Y轴偏移量dy的正负取值情况;

具体的,由图3A可以看出,如果以S为原心建立坐标系,以S和S'的连线为X轴负向建立参考坐标系,则旋转中心C位于参考坐标系的Y轴负向;以S和S''的连线为X轴负向建立参考坐标系,则旋转中心C位于参考坐标系的Y轴正向,如图4B所示;

再参考图3C所示的波形,可以看出位于S'的波形先于S波形,即其波峰波谷先于S波形的波峰波谷出现,而S''的波形在S波形之后,即其波峰波谷滞后于S波形的波峰波谷出现;

显然,在本实施例中,本领域技术人员通过比较加速度传感器S0和S4的ay波形,如果S4的波形先于S0的波形,则旋转中心位于参考坐标系的Y轴负向,dy取值为负,因此校准时需要将晶圆向负Y轴方向移动|dy|距离,并在X轴方向移动dx距离;

如果S4的波形滞后于S0的波形,则旋转中心位于参考坐标系的Y轴正向,dy取值为正,因此校准时需要将晶圆向参考坐标系正Y轴方向移动|dy|距离,并在X轴方向移动dx距离;

其中,在X轴的移动方向由dx本身正负情况决定;即如果dx取值为正,则需要将晶圆向正X轴方向移动|dx|距离,如果dx取值为负,则需要将晶圆向负X轴方向移动|dx|距离。

上述具体实施例分别描述了以S为原心建立坐标系,以S0和S4的连线为Y轴负向和X轴负向建立参考坐标系的情况,本领域技术人员可以理解,以S0和S4的连线为Y轴正向和X轴正向建立参考坐标系同样适用于本发明;其区别仅仅在于,如果以S0和S4的连线作为Y轴正方向,则基于该参考坐标系,有:

同样地,可以通过S0和S4的波形以及一系列计算获得旋转速度ω以及晶圆中心偏移量dx和dy,在此不在赘述;

而如果以S0和S4的连线作为X轴正方向,则基于该参考坐标系,有:

同样地,可以通过S0和S4的波形以及一系列计算获得旋转速度ω以及晶圆中心偏移量dx和dy,在此不在赘述;

当然,本领域技术人员也可以理解,如果将S4设置在参考坐标系中非坐标轴的位置上,基于S4与S0的相对位置,同样可以计算得到旋转速度ω以及晶圆中心偏移量dx和dy;由于需要先行将D分解为参考坐标系X轴方向的DX和Y轴方向的DY,因此会带来一些额外的计算工作量,在此不在赘述。

进一步的,在一个具体实施例中,在晶圆上可以再设置一个加速度传感器S2,并确定该加速度传感器S2在所述参考坐标系中与加速度传感器S0的相对位置;较佳的,该加速度传感器S2与加速度传感器S4相对于加速度传感器S0对称设置,以保持晶圆旋转平衡;

在另一个具体实施例中,在晶圆上可以再设置三个加速度传感器S1、S2和S3,并确定该加速度传感器S1、S2和S3在所述参考坐标系中与加速度传感器S0的相对位置;较佳的,如图5所示,该加速度传感器S2与加速度传感器S4相对于加速度传感器S0对称设置,该加速度传感器S1和S3相对于加速度传感器S0对称设置,以保持晶圆旋转平衡;这种情况下,加速度传感器S1、S2和S3在参考坐标系中分别位于X轴正向、Y轴正向和X轴负向距离加速度传感器S0距离为D的位置;

可以看出,在加速度传感器S0和S4基础上再加入的加速度传感器最好为奇数个,且与原加速度传感器S4一起,相对于加速度传感器S0对称设置于所述晶圆上;为了区别前述加速度传感器S0和S4,可以将新加入的加速度传感器S1~S3称为第三加速度传感器,但“第三”同样不意味着加速度传感器类型上的不同;

以及,加速度传感器S1~S3同样可以在设计之初,就以集成的方式设置于晶圆上,与晶圆成为一体,不影响晶圆的旋转和后续处理。以及较佳的,加速度传感器S1~S3同样可以是具有蓝牙功能的加速度传感器,以实时传送数据。

在图5所示实施例中,我们能够获得加速度传感器S1、S2、S3在参考坐标系中的相对位置,该参考坐标系以S0和S4的连线为Y轴负方向为例;则有以下位置关系:

即,显然能够根据加速度传感器S1~S3获得旋转中心的旋转速度ω以及晶圆中心的偏移量dx和dy;

因此,可以采用加速度传感器S0和加速度传感器S1~S3的至少其中之一来校验根据加速度传感器S0和加速度传感器S4所获得的晶圆的旋转参数;

或者,可当加速度传感器S4故障时,以加速度传感器S1~S3的任意一个来取代该加速度传感器S4,从而实现备份功能。

同时,本发明还提供了一种测量晶圆旋转参数的系统,包括:

第一制成装置,用于在晶圆中心设置第一加速度传感器,在距所述晶圆中心指定距离处设置第二加速度传感器;

定位装置,用于以所述第一加速度传感器为原点建立参考坐标系,并确定所述第二加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置;

检测装置,用于在所述晶圆被传送到旋转单元后,记录所述第一和第二加速度传感器测出的加速度;

旋转参数确定装置,用于根据所述测出的结果来确定所述晶圆的旋转参数。

其中,所述旋转参数确定装置包括旋转速度确定单元,用于根据任一加速度传感器所测加速度基于所述参考坐标系的波形变化,来确定所述旋转单元的旋转速度;和/或

所述旋转参数确定装置包括晶圆中心偏移量确定单元,用于基于所述参考坐标系,根据所述第一和第二加速度传感器所测加速度数据的最大值,来计算所述晶圆中心的偏移量。

较佳的,还可包括第二制成装置,用于在所述晶圆上设置至少一个第三加速度传感器,并确定所述第三加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置,从而实现校验和/或作为第二加速度传感器的备份。

上述各设备单元的工作原理在相应方法实施例中已经进行了详细阐述,在此不再赘述。

同时,所述第三加速度传感器可为奇数个,且所述第二和第三加速度传感器作为整体,对称设置于所述晶圆上,以保持晶圆旋转平衡。

以及,所述加速度传感器可以集成在晶圆上;同时,所述加速度传感器可为具有蓝牙功能的加速度传感器,以实时传送数据。

本发明已经通过上述实施例进行了说明,但应当理解的是,上述实施例只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本发明并不局限于上述实施例,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。本发明的保护范围由附属的权利要求书及其等效范围所界定。

Claims (10)

1.一种测量晶圆旋转参数的方法,其特征在于,包括:

步骤S1:在晶圆中心设置第一加速度传感器,在距所述晶圆中心指定距离处设置第二加速度传感器;

步骤S2:以所述第一加速度传感器为原点建立参考坐标系,并确定所述第二加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置;

步骤S3:在所述晶圆被传送到旋转单元后,记录所述第一和第二加速度传感器测出的加速度;

步骤S4:根据所述测出的结果来确定所述晶圆的旋转参数。

2.如权利要求1所述的方法,其特征在于,所述步骤S4包括:根据任一加速度传感器所测加速度的波形变化,来确定所述旋转单元的旋转速度。

3.如权利要求1所述的方法,其特征在于,所述步骤S4包括:基于所述参考坐标系,根据所述第一和第二加速度传感器所测加速度数据的最大值,来计算所述晶圆中心的偏移量。

4.如权利要求1所述的方法,其特征在于,所述步骤S1还包括:在所述晶圆上设置至少一个第三加速度传感器,并确定所述第三加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置。

5.如权利要求4所述的方法,其特征在于,还包括步骤T1:采用所述至少一个第三加速度传感器来校验步骤S4中获得的所述晶圆的旋转参数。

6.如权利要求4所述的方法,其特征在于,当所述第二加速度传感器故障时,以任一所述第三加速度传感器取代所述第二加速度传感器。

7.如权利要求4所述的方法,其特征在于,所述第三加速度传感器为奇数个,且所述第二和第三加速度传感器作为整体,相对于第一加速度传感器对称设置于所述晶圆上。

8.如权利要求1-7任一所述的方法,其特征在于,在所述晶圆上设置所述加速度传感器的方式为集成。

9.如权利要求1-7任一所述的方法,其特征在于,所述加速度传感器为具有蓝牙功能的加速度传感器,以实时传送数据。

10.一种测量晶圆旋转参数的系统,其特征在于,包括:

第一制成装置,用于在晶圆中心设置第一加速度传感器,在距所述晶圆中心指定距离处设置第二加速度传感器;

定位装置,用于以所述第一加速度传感器为原点建立参考坐标系,并确定所述第二加速度传感器在所述参考坐标系中与所述第一加速度传感器的相对位置;

检测装置,用于在所述晶圆被传送到旋转单元后,记录所述第一和第二加速度传感器测出的加速度;

旋转参数确定装置,用于根据所述测出的结果来确定所述晶圆的旋转参数。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201110096637.1A CN102751210B (zh) | 2011-04-18 | 2011-04-18 | 一种测量晶圆旋转参数的方法及系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201110096637.1A CN102751210B (zh) | 2011-04-18 | 2011-04-18 | 一种测量晶圆旋转参数的方法及系统 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN102751210A true CN102751210A (zh) | 2012-10-24 |

| CN102751210B CN102751210B (zh) | 2015-02-11 |

Family

ID=47031287

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201110096637.1A Active CN102751210B (zh) | 2011-04-18 | 2011-04-18 | 一种测量晶圆旋转参数的方法及系统 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN102751210B (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113808901A (zh) * | 2020-06-15 | 2021-12-17 | 东京毅力科创株式会社 | 执行装置及执行方法 |

| CN118226071A (zh) * | 2024-05-22 | 2024-06-21 | 瑶光半导体(浙江)有限公司 | 卫星盘转速测量方法、系统、可读存储介质及计算机设备 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10242250A (ja) * | 1997-02-26 | 1998-09-11 | Fujitsu Ltd | ウェハ位置検出方法、アライメント装置、及び、半導体処理装置 |

| US6023972A (en) * | 1991-02-08 | 2000-02-15 | Alliedsignal Inc. | Micromachined rate and acceleration sensor |

| CN1715838A (zh) * | 2005-06-30 | 2006-01-04 | 西安交通大学 | 一种多传感器集成芯片 |

| US20070285673A1 (en) * | 2003-11-10 | 2007-12-13 | Kiley Christopher C | Wafer center finding |

| CN101174094A (zh) * | 2007-10-11 | 2008-05-07 | 上海微电子装备有限公司 | 一种圆心定位方法与装置 |

| US20090271145A1 (en) * | 2008-04-25 | 2009-10-29 | Sun Microsystems, Inc. | Determining a center of rotation for a component in a computer system |

-

2011

- 2011-04-18 CN CN201110096637.1A patent/CN102751210B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6023972A (en) * | 1991-02-08 | 2000-02-15 | Alliedsignal Inc. | Micromachined rate and acceleration sensor |

| JPH10242250A (ja) * | 1997-02-26 | 1998-09-11 | Fujitsu Ltd | ウェハ位置検出方法、アライメント装置、及び、半導体処理装置 |

| US20070285673A1 (en) * | 2003-11-10 | 2007-12-13 | Kiley Christopher C | Wafer center finding |

| CN1715838A (zh) * | 2005-06-30 | 2006-01-04 | 西安交通大学 | 一种多传感器集成芯片 |

| CN101174094A (zh) * | 2007-10-11 | 2008-05-07 | 上海微电子装备有限公司 | 一种圆心定位方法与装置 |

| US20090271145A1 (en) * | 2008-04-25 | 2009-10-29 | Sun Microsystems, Inc. | Determining a center of rotation for a component in a computer system |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113808901A (zh) * | 2020-06-15 | 2021-12-17 | 东京毅力科创株式会社 | 执行装置及执行方法 |

| CN118226071A (zh) * | 2024-05-22 | 2024-06-21 | 瑶光半导体(浙江)有限公司 | 卫星盘转速测量方法、系统、可读存储介质及计算机设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102751210B (zh) | 2015-02-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103063213B (zh) | 一种焊接机器人与变位机位姿关系的标定方法 | |

| EP3088843B1 (en) | System and method for aligning a coordinated movement machine reference frame with a measurement system reference frame | |

| CN106052555B (zh) | 一种工业机器人基座坐标测量方法 | |

| CN101992407B (zh) | 设备的误差辨识方法 | |

| US10513036B2 (en) | Calibration system and calibration method | |

| CN109500619A (zh) | 机床的数控装置和数控方法 | |

| CN103328154A (zh) | 误差测定装置及误差测定方法 | |

| KR101593330B1 (ko) | 볼바와 진직도 데이터를 이용한 다축 정밀 제어 기계의 직각도 측정 방법 | |

| CN109459585B (zh) | 一种加速度计零位偏置修正方法 | |

| CN114670192B (zh) | 机器人工件坐标系的校准方法、装置、存储介质和终端 | |

| Lv et al. | A method of low-cost IMU calibration and alignment | |

| CN115077378B (zh) | 一种应用于大型工件测量的线扫激光的手眼标定方法 | |

| US20210140795A1 (en) | Method and Device for Creating a Calibration Value for Calibrating an Inertial Measurement Unit for a Vehicle | |

| CN103134451A (zh) | 三坐标测量机三轴垂直度误差补偿系统及方法 | |

| US7957834B2 (en) | Method for calculating rotation center point and axis of rotation, method for generating program, method for moving manipulator and positioning device, and robotic system | |

| CN114654303A (zh) | 一种机床定位精度偏差的校正方法 | |

| CN102751210B (zh) | 一种测量晶圆旋转参数的方法及系统 | |

| CN105444722B (zh) | 检测平台姿态变化的方法 | |

| CN105223903A (zh) | 制造失衡少的送风翼的制造装置和制造方法 | |

| TWI647037B (zh) | 治具校正裝置與方法 | |

| JP2021024075A (ja) | ロボットの位置を制御するロボット装置の制御装置 | |

| CN104101337A (zh) | 用于电子罗盘的校正方法 | |

| Zargarbashi et al. | A model based method for centering double ball bar test results preventing fictitious ovalization effects | |

| CN103659465A (zh) | 用于多轴机械的补偿控制方法 | |

| CN104465472A (zh) | 对准装置及对准方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |