CN102618132A - 一种底面合一冷喷锌涂料及其制备方法 - Google Patents

一种底面合一冷喷锌涂料及其制备方法 Download PDFInfo

- Publication number

- CN102618132A CN102618132A CN2012100731864A CN201210073186A CN102618132A CN 102618132 A CN102618132 A CN 102618132A CN 2012100731864 A CN2012100731864 A CN 2012100731864A CN 201210073186 A CN201210073186 A CN 201210073186A CN 102618132 A CN102618132 A CN 102618132A

- Authority

- CN

- China

- Prior art keywords

- cold spray

- spray zinc

- resin

- preferred

- rev

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Landscapes

- Paints Or Removers (AREA)

Abstract

本发明涉及一种底面合一冷喷锌涂料,包括锌粉、有机溶剂、有机树脂,其中,所述有机树脂为热塑性树脂,所述冷喷锌涂料还含有填充物,所述填充物选自二氧化硅溶液。本发明所述的底面合一冷喷锌涂料的防腐寿命相对较长,底面配套性好,涂料涂层表面致密,既有良好的附着力和防腐等底漆性能,又具有面漆良好的耐候性能。

Description

技术领域

本发明涉及一种冷喷锌涂料及其制备方法,具体地涉及一种单组份底面合一冷喷锌涂料及其制备方法,属于重防腐涂料技术领域。

背景技术

重防腐涂料(Heavy-duty Coating),指相对常规防腐涂料而言,能在相对苛刻腐蚀环境里应用,并具有能达到比常规防腐涂料更长保护期的一类防腐涂料。重防腐涂料的干膜厚度在200μm或300μm以上,还有500μm-1000μm,甚至高达2000μm,而普通防腐涂料的涂层干膜厚度仅为100μm或150μm左右。因此重防腐涂料能在苛刻条件下使用,并具有长效防腐寿命。例如重防腐涂料在化工大气和海洋环境里,一般可使用10年或15年以上,即使在酸、碱、盐和溶剂介质里,并在一定温度条件下,也能使用5年以上。重防腐涂料主要用于新兴海洋工程(例如海上设施、海岸及海湾构造物、海上石油平台等)、现代交通运输(例如高速公路护栏、桥梁、船艇、集装箱、火车及铁道设施、汽车、机场设施等)、能源工业(例如水工设备、水罐、石油精制设备、油管或油罐等石油贮存设备、输变电设备、核电、煤矿等)、大型工业企业(例如造纸设备、医药设备、食品化工设备、金属容器内外壁、化工、钢铁、石化厂的管道、贮槽、矿山冶炼、水泥厂设备、有腐蚀介质的地面、墙壁水泥构件等)、市政设施(例如煤气管道及煤气柜等相关设施、天然气管道、饮水设施、垃圾处理设备等)等领域。

目前,防腐的主要类型包括:锌阴极防护、涂覆环氧树脂防腐涂料、聚氨酯防腐涂料、高固体分防腐涂料、水性防腐涂料等。锌阴极防护的主要方式有热镀锌、热喷锌、冷喷锌、有机富锌类涂料、无机富锌类涂料等。

热镀锌是一种有效的金属防腐方式,是将除锈后的钢件浸入500℃左右融化的锌液中,使钢构件表面附着锌层,从而起到防腐的目的。而冷喷锌(又称,冷涂锌)在使用过程中,不用加热到460℃,常温喷涂施工就可以达到和热镀锌一样的防锈效果。冷喷锌可在常温下喷镀纯锌含量在96%以上的锌层,不含铅、镉等重金属成份,不含苯、甲苯、一氯甲烷或甲乙酮等有机溶剂,冷喷锌为单组分,无施工期、活化期限制。冷喷锌的防锈原理如下:

1、具有电化学保护作用。因锌比铁活泼,容易失去电子。在前期锌粉的腐蚀过程中,锌粉和钢铁基材组成原电池,锌的电极电位比铁的电极电位负,锌为牺牲阳极,铁为阴极,电流由锌流向铁,钢铁便得到了阴极保护。

2、锌腐蚀沉积物屏蔽保护作用。在后期,冷喷锌在应用过程中不断腐蚀,锌粉间隙和钢铁表面沉积了腐蚀产物即碱式碳酸锌,俗称白锈,其结构致密,且不导电,是难溶的稳定化合物,能够阻挡和屏蔽腐蚀介质的侵蚀,起到防蚀效果,因此也可誉为冷镀锌的“自修复”性。

冷涂锌防腐涂料是用一种高粘结性的粘结剂和潮汐锌粉调制成的一种粘稠状涂料,加上其他助剂,涂覆于金属表面。由于粘结剂的作用,将锌粉紧密的覆盖于金属表面,达到锌层保护效果。但是锌粉是颗粒状的金属,排列之间会有空隙,造成新涂层的封闭性不好。现有技术中,为了解决这个问题,一般在冷涂锌表面再涂上橡胶类涂料,加以封闭,从而达到理想的防腐效果,但其操作步骤繁琐。

现有的冷喷锌涂料基本由成膜物质(如丙烯酸、聚苯乙烯、环氧)、锌粉、助剂、溶剂等组成,这类冷喷锌涂料的一些关键性技术指标,如附着力、耐中性盐水、耐中性盐雾、耐人工加速老化等指标适应不了苛刻的使用环境。

如何研发一种操作简便,同时相关技术指标如附着力、耐中性盐水、耐中性盐雾、耐人工加速老化等,均表现优异的的底面合一的冷喷锌涂料是一个亟待解决的问题。

发明内容

针对现有技术的不足,本发明的目的之一在于提供一种底面合一的冷喷锌涂料。所述底面合一冷喷锌涂料,既要有良好的附着力和防腐蚀等底漆性能,又要具有面漆良好的耐候性能,如:附着力≥6Mpa,耐中性盐水3000小时,耐中性盐雾3000小时,耐人工加速老化3000小时。

本发明所述底面合一冷喷锌涂料,包括锌粉、有机溶剂、有机树脂,其中,所述有机树脂为热塑性树脂,所述冷喷锌涂料还含有填充物,所述填充物选自二氧化硅溶液。

本发明选用热塑性树脂作为成膜树脂。热塑性树脂是具有受热软化、冷却硬化的性能,而且不起化学反应,无论加热和冷却重复进行多少次,均能保持这种性能。

热塑性树脂成膜物,分为天然或合成的聚合物树脂,例如聚合改性松香树脂,沥青,虫胶等天然及化学改性树脂,丙烯酸,氯磺化聚乙烯,过氯乙烯,高氯化聚乙烯及聚丙烯等合成氯化聚烯烃树脂,聚乙烯缩甲醛等合成树脂。热塑性树脂成膜物质通常溶解在适当溶剂体系中配成树脂溶液制备油漆,通过溶剂蒸发后固化成膜,树脂的化学结构成膜前后基本不变。热塑性溶剂油漆具有单组份,快干,施工对环境条件变化不敏感,涂层装饰效果好等优点。

本发明所述的热塑性树脂可以选自天然或合成的聚合物树脂中的任意一种,选择原则为保证聚合物树脂的附着力。优选地,本发明所述热塑性树脂选自热塑性丙烯酸树脂、热塑性聚丙烯树脂、热塑性聚碳酸酯树脂、热塑性尼龙树脂、热塑性聚醚醚酮树脂、热塑性聚醚砜树脂中的任意1种或至少2种的组合,所述组合例如热塑性聚丙烯酸树脂/热塑性丙烯酸树脂、热塑性尼龙树脂/热塑性聚醚醚酮树脂、热塑性聚醚砜树脂/热塑性聚丙烯酸树脂/热塑性尼龙树脂等,优选热塑性丙烯酸树脂,进一步优选热塑性固体丙烯酸树脂。

现有技术中,为了提高树脂底材的附着力,一般热塑性树脂的酸值在1-20mgKOH/g,但由于锌粉极易与酸或碱反应,所以本发明使用的热塑性树脂的酸值应≤0.8mgKOH/g,优选热塑性树脂的酸值≤0.5mgKOH/g,进一步优选热塑性树脂的酸值≤0.3mgKOH/g。

本发明所述热塑性固体丙烯酸树脂选自甲基丙烯酸甲酯和甲基丙烯酸丁酯的共聚物,优选自B-66。B-66树脂是甲基丙烯酸丁酯的共聚物,是一种多用途丙烯酸树脂,其涂膜表现出极好的耐候性、耐久性和出色的耐化学性能。B-66树脂易溶于酮类、酯类、芳香族、氯化溶剂等多种有机溶剂,具有良好的溶剂释放性,与其它成膜树脂如硝基纤维素、氯化橡胶、乙烯类树脂及增塑剂有极好的相容性,被广泛用于集装箱涂料、船用涂料、混凝土涂料、木材涂料、丝网印刷油墨等。

以热塑性固体丙烯酸树脂为例,B-66(低酸值版)作为成膜树脂,通常使用的丙烯酸树脂为液体,本身树脂里已经含有溶剂,不可以自由选择溶剂,其次为了提高树脂对底材的附着力,一般丙烯酸树脂的酸值在1-13mgKOH/g。由于锌粉极易与酸或碱反应,所以本发明使用的热塑性固体丙烯酸树脂B-66(低酸值版)的酸值小于0.3mgKOH/g,大大降低了树脂与锌粉发生反应的可能,保证了锌粉在涂料中的原子状态,提高了锌粉的防腐性能。本发明中,由于丙烯酸树脂中有大量的且有规律排列的酯键,酯键中的氧与底材铁和锌粉形成强大的键能结合力,从而不依靠羧基也能提供了很好的附着力,因此本发明所用的热塑性树脂虽然酸值不高,但是其对底材的附着力也很强。

热塑性树脂可以很容易的通过商购获得,例如B-66就是本领域技术人员所树脂的一款罗门哈斯的热塑性树脂。

本发明所述热塑性树脂的质量百分含量为1-10wt%,例如1wt%、1.2wt%、2wt%、5wt%、7wt%、9wt%、9.6wt%等,优选1-5wt%,进一步优选2-3wt%,最优选2.5wt%。

冷喷锌防腐涂料中,干膜锌的含量在96%以上,而锌粉是以颗粒状存在的,粒径大约在7μm左右,最大的锌粉粒径大约为25μm,因此锌粉颗粒的排列之间存在空隙,造成涂层的封闭性不好,很容易使得腐蚀性的物质渗入结构内部,造成腐蚀,既降低了腐蚀介质的耐腐蚀性,又削弱了涂层的抗玷污性能和自清洁能力。现有冷喷锌涂层为多空的表面结构,如果作为复合涂层直接上面漆会产生气泡,如果做为底面合一的应用,在使用过程中涂层会不断腐蚀,在涂层表面会沉积腐蚀产物即碱式碳酸锌,俗称白锈,使得涂层表面不美观。

本发明选择添加填充物来解决此问题。本发明所述填充物选自二氧化硅溶液。所述二氧化硅溶液选自纳米级二氧化硅溶液,优选具有三维网状结构的纳米级二氧化硅溶液。具有三维网状结构的纳米二氧化硅,拥有庞大的比表面积,表现出极大的活性,能在涂料中和干燥时形成网状结构,同时提高锌粉在涂料中的悬浮性,增加涂层的强度。纳米级二氧化硅溶液的制备是本领域的现有技术,本领域技术人员可通过商购或查阅文献自己配制。所述商购的品牌也很多,例如杭州万景新材料有限公司的纳米二氧化硅溶液VK-S01Y等。

本发明所述溶液中二氧化硅的粒径为10-50nm,例如10nm、12nm、18nm、22nm、30nm、36nm、41nm、48nm、50nm等,进一步优选粒径为20-40nm,最优选30+5nm。由于锌粉的平均粒径在7μm,最大粒径在25μm,10-50nm粒径的纳米二氧化硅溶液正好有效的填充在锌粉与锌粉的孔隙中,改变了原有冷喷锌涂层多空的表面结构,大大增强了涂层的封闭性和附着力,降低了腐蚀介质的渗透,具有优良的防腐性能,并且提高了涂层的抗沾污性能和自清洁能力。优选地,所述二氧化硅溶液的浓度为10-50wt%,例如10wt%、11wt%、15wt%、22wt%、30wt%、33wt%、46wt%、50wt%等,优选15-30wt%,最优选20wt%。

所述二氧化硅溶液中的溶剂优选与冷喷锌中的有机溶剂互溶的溶剂,或者二氧化硅溶液中的溶剂与冷喷锌中的有机溶剂为同一种溶剂。例如,纳米二氧化硅溶液VK-S01Y的溶剂为PMA,适用于油性体系,那么本发明所述的冷喷锌涂料的溶剂选择就应当选择与PMA相互互溶的溶剂,优选本发明所述的冷喷锌涂料的溶剂为PMA。

所述二氧化硅溶液占冷喷锌涂料总质量的质量百分含量为1-10wt%,例如1wt%、3wt%、7wt%10wt%等,优选1-5wt%,进一步优选2-3wt%,最优选2.5wt%。

本领域技术人员应该明白,液体涂料必须将许多物质,诸如活性组分、树脂成膜物、助剂等加以溶解,而赋予这种溶解能力的就是溶剂。同时溶剂也使得涂料的搬运、抽取和应用更加方便。而随着大家对环保和安全的重视,低VOC的有机溶剂更多的被用于涂料中。从实施效果看,本发明对有机溶剂没有具体的限定,但是考虑到环保和安全问题,本发明所述的有机溶剂优选自醇醚类溶剂、醇醚酯类溶剂中的任意1种或至少2种的组合,优选自丙二醇甲醚、乙二醇甲醚、丙二醇甲醚醋酸酯、二甲酯、醋酸正丁酯、甲乙酮、丙二醇乙醚、乙二醇乙醚醋酸酯、乙二醇丁醚醋酸酯中的任意1种或至少2种的组合,所述组合例如甲乙酮/丙二醇甲醚醋酸酯、丙二醇乙醚/乙二醇乙醚醋酸酯、乙二醇丁醚醋酸酯/二甲酯/乙二醇甲醚等,进一步优选自丙二醇甲醚醋酸酯和/或乙二醇丁醚醋酸酯。本发明所述有机溶剂的质量百分含量为4-20wt%,例如5wt%、6wt%、11wt%、16wt%、20wt%,优选7-20wt%,进一步优选15-20wt%,最优选17.8wt%。

为了使冷喷锌涂料中锌粉的分布更加均匀,阴极保护效果更好,本发明所述锌粉的粒径为2-40μm,例如2μm、5μm、16μm、22μm、35μm、30μm、38μm、40μm等,优选3-6μm。所述锌粉纯度,优选≥99%,进一步优选≥99.9%。本发明所述锌粉的加入量为75-90wt%,例如75wt%、79wt%、85wt%、88wt%、90wt%,优选76-90wt%,进一步优选76-85wt%,最优选77wt%。

防沉剂是一类涂料的流变控制剂,它使涂料具有触变性,黏度大大提高。防沉剂的种类很多,例如聚酰胺蜡、改性氢化蓖麻油、聚烯烃蜡、蓖麻油衍生物、有机膨润土等,优选本发明所述的防沉剂选自上述防沉剂种类中的任意1种或至少2种的组合,所述组合例如聚酰胺蜡/改性氢化蓖麻油、聚烯烃蜡/蓖麻油衍生物、蓖麻油衍生物/有机膨润土等。进一步优选本发明所述防沉剂选自聚酰胺蜡中的任意一种,例如海名斯P200X防沉剂、日本楠本生产的Disparlon6900-20X、太原美特翔生产的MT 6900-20X聚酰胺蜡浆、华夏公司的8900防沉剂、法国CRAY VALLEY克雷威利生产的ULTRA防沉剂等,最优选ULTRA防沉剂。

本发明所述防沉剂的质量百分含量为0.01-1wt%,例如0.01wt%、0.1wt%、0.21wt%、0.3wt%、0.5wt%、0.7wt%0.9wt%、1wt%,优选0.1-0.5wt%,进一步优选0.1-0.3wt%,最优选0.2wt%。

本发明通过对二氧化硅溶液、热塑性树脂、溶剂和防沉剂的选择,能够提供一种表面致密的底面合一冷喷锌涂料涂层,既可以在涂层表面直接上面漆不会起泡,作为底面合一的应用时,在涂层表面又不会残留白锈,使得涂层表面美观。

优选地,本发明通过如下技术方案实现:

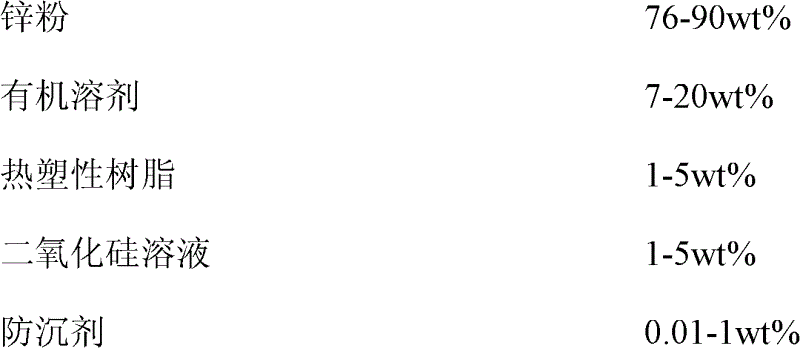

所述冷喷锌涂料按质量百分比包括如下组分:

其中,所述冷喷锌涂料各组分之和为100%;

进一步优选地,所述冷喷锌涂料按质量百分比包括如下组分:

其中,所述冷喷锌涂料各组分之和为100%。

可选地,所述冷喷锌涂料按质量百分比包括如下组分:

其中,所述冷喷锌涂料各组分之和为100%;

或,所述冷喷锌涂料按质量百分比包括如下组分:

其中,所述冷喷锌涂料各组分之和为100%;

进一步优选地,所述冷喷锌涂料按质量百分比包括如下组分:

其中,所述热塑性固体丙烯酸树脂的酸值≤0.3mgKOH。

可选地,所述冷喷锌涂料按质量百分比包括如下组分:

其中,所述热塑性固体丙烯酸树脂的酸值≤0.3mgKOH。

本发明的另一目的是提供一种本发明所述的底面合一冷喷锌涂料的制备方法,所述方法包括如下步骤:

(1)将1/2-2/3配方量的有机溶剂加入反应釜;(2)开动分散机搅拌,同时加入配方量的热塑性树脂,搅拌至透明;(3)加入配方量的锌粉,加快分散机转速进行搅拌,至涂料细度≤40μm;(4)升高温度,降低分散机转速,加入配方量的防沉剂,继续搅拌至均匀;(5)加入剩余有机溶剂,搅拌均匀;(6)再次降低分散机转速,加入配方量的二氧化硅溶液,搅拌均匀得到底面合一冷喷锌涂料。

优选地,步骤(2)所述分散机搅拌的转速为200-500转/分钟,例如200转/分钟、220转/分钟、300转/分钟、380转/分钟、420转/分钟、480转/分钟等,优选300-450转/分钟,最优选400转/分钟。

优选地,步骤(3)所述分散机转速为1000-1300转/分钟,例如1000转/分钟、1100转/分钟、1200转/分钟、1300转/分钟等,选1100-1300转/分钟,最优选1200转/分钟。

优选地,步骤(4)所述升温为自然升温,优选升温至45-70℃,例如45℃、50℃、54℃、60℃、68℃、70℃等,优选50-60℃;所述分散机转速为550-850转/分钟,例如550转/分钟、590转/分钟、620转/分钟、700转/分钟、780转/分钟、800转/分钟等,优选680-840转/分钟,最优选800转/分钟。

优选地,步骤(6)所述分散机转速为200-540转/分钟,例如200转/分钟、280转/分钟、350转/分钟、400转/分钟、490转/分钟、520转/分钟、540转/分钟等,优选300-540转/分钟,最优选500转/分钟。

作为优选技术方案,本发明所述的底面合一冷喷锌涂料的制备方法,所述方法包括如下步骤:

1、先将100kg溶剂PMA加入到反应釜中;

2、开动分散机至400转/分钟,加入25kg热塑性固体丙烯酸树脂B-66(低酸值版),溶解至透明状;

3、缓慢加入770kg锌粉,分散机速度升至1200转/分钟,直至漆料细度小于40微米;

4、漆料温度自然升至50-60度时,分散机速度降至800转/分钟,加入2kg酰胺蜡ULTRA,搅拌30分钟;

5、加入剩余的78kg溶剂PMA,搅拌15分钟;

6、分散机速度降至500转/分钟,加入25kg纳米二氧化硅溶液VK-S01Y,搅拌30分钟后得到底面合一冷喷锌涂料。

相对于现有技术,本发明具有如下有益效果:

(1)本发明所述的底面合一冷喷锌涂料的防腐寿命相对较长,对钢铁的防腐寿命达到30年以上,底面配套性好。

(2)本发明提供的冷喷锌涂料是底面合一型涂料,可以节约资源,降低成本,提高经济效益。

(3)本发明提供的冷喷锌涂料涂层表面致密,既可以在涂层表面直接上面漆不会起泡,作为底面合一的应用时,在涂层表面又不会残留白锈,使得涂层表面美观。

具体实施方式

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例一

一种底面合一冷喷锌涂料由以下组分配比而成:热塑性固体丙烯酸树脂B-66(酸值为0.2mgKOH)25kg;锌粉770kg;聚酰胺蜡ULTRA 2kg;纳米二氧化硅溶液VK-S01Y 25kg;溶剂PMA 178kg。

所述冷喷锌涂料的制备方法:

1、先将100kg溶剂PMA加入到反应釜中;

2、开动分散机至400转/分钟,加入25kg热塑性固体丙烯酸树脂B-66,溶解至透明状;

3、缓慢加入770kg锌粉,分散机速度升至1200转/分钟,直至漆料细度小于40微米;

4、漆料温度自然升至50-60度时,分散机速度降至800转/分钟,加入2kg聚酰胺蜡ULTRA,搅拌30分钟;

5、加入剩余的78kg溶剂PMA,搅拌15分钟;

6、分散机速度降至500转/分钟,加入25kg纳米二氧化硅溶液VK-S01Y,搅拌30分钟后得到底面合一冷喷锌涂料。

按照本实施例的配方及其制备方法得到底面合一冷喷锌涂料的各项性能指标,结果如下:

实施例二

一种底面合一冷喷锌涂料由以下组分配比而成:热塑性固体聚碳酸酯树脂(酸值为0.8mgKOH)10kg;锌粉(纯度≥99.5%,粒径为20-30μm)900kg;聚烯烃蜡1kg;纳米二氧化硅溶液(粒径为10-30nm,浓度为10wt%)10kg;溶剂乙二醇丁醚醋酸酯79kg。

所述冷喷锌涂料的制备方法:

1、先将39kg乙二醇丁醚醋酸酯加入到反应釜中;

2、开动分散机至200转/分钟,加入热塑性固体聚碳酸酯树脂,溶解至透明状;

3、缓慢加入锌粉,分散机速度升至1300转/分钟,直至漆料细度小于50微米;

4、漆料温度自然升至45-60度时,分散机速度降至850转/分钟,加入聚烯烃蜡,搅拌30分钟;

5、加入剩余的40kg乙二醇丁醚醋酸酯,搅拌15分钟;

6、分散机速度降至200转/分钟,加入纳米二氧化硅溶液,搅拌30分钟后得到底面合一冷喷锌涂料。

实施例三

一种底面合一冷喷锌涂料由以下组分配比而成:热塑性聚合改性松香树脂(酸值为0.3mgKOH)100kg;锌粉(粒径2-20μm,纯度≥99.9%)750kg;改性氢化蓖麻油10kg;纳米二氧化硅溶液(粒径为20-50nm,浓度为30wt%)100kg;溶剂乙二醇乙醚醋酸酯40kg。

所述冷喷锌涂料的制备方法:

1、先将67kg乙二醇乙醚醋酸酯加入到反应釜中;

2、开动分散机至500转/分钟,加入热塑性聚合改性松香树脂,溶解至透明状;

3、缓慢加入锌粉,分散机速度升至1000转/分钟,直至漆料细度小于40微米;

4、漆料温度自然升至55-70度时,分散机速度降至550转/分钟,加入改性氢化蓖麻油,搅拌30分钟;

5、加入剩余的33kg乙二醇乙醚醋酸酯,搅拌15分钟;

6、分散机速度降至540转/分钟,加入纳米二氧化硅溶液,搅拌30分钟后得到底面合一冷喷锌涂料。

实施例四

一种底面合一冷喷锌涂料由以下组分配比而成:热塑性聚丙烯树脂(酸值为0.5mgKOH)20kg;锌粉(粒径35-40μm,纯度≥99%)750kg;有机膨润土5kg;纳米二氧化硅溶液(粒径为20-50nm,浓度为50wt%)25kg;溶剂乙二醇甲醚200kg。

所述冷喷锌涂料的制备方法:

1、先将70kg乙二醇甲醚加入到反应釜中;

2、开动分散机至400转/分钟,加入热塑性聚丙烯树脂,溶解至透明状;

3、缓慢加入锌粉,分散机速度升至1200转/分钟,直至漆料细度小于40微米;

4、漆料温度自然升至50-60度时,分散机速度降至650转/分钟,加入有机膨润土,搅拌30分钟;

5、加入剩余的乙二醇甲醚,搅拌15分钟;

6、分散机速度降至300转/分钟,加入纳米二氧化硅溶液,搅拌30分钟后得到底面合一冷喷锌涂料。

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

Claims (9)

1.一种底面合一冷喷锌涂料,包括锌粉、有机溶剂、有机树脂,其特征在于,所述有机树脂为热塑性树脂,所述冷喷锌涂料还含有填充物,所述填充物选自二氧化硅溶液。

2.如权利要求1所述的冷喷锌涂料,其特征在于,所述热塑性树脂选自热塑性丙烯酸树脂、热塑性聚丙烯树脂、热塑性聚碳酸酯树脂、热塑性尼龙树脂、热塑性聚合改性松香树脂、热塑性聚醚醚酮树脂、热塑性聚醚砜树脂中的任意1种或至少2种的组合,优选热塑性丙烯酸树脂,进一步优选热塑性固体丙烯酸树脂;

优选地,所述热塑性固体丙烯酸树脂选自甲基丙烯酸甲酯和甲基丙烯酸丁酯的共聚物,优选自B-66;

优选地,所述热塑性树脂酸值≤0.8mgKOH/g,优选酸值≤0.5mgKOH/g,进一步优选酸值≤0.3mgKOH/g;

优选地,所述冷喷锌涂料中热塑性树脂的质量百分含量为1-10wt%,优选1-5wt%,进一步优选2-3wt%,最优选2.5wt%。

3.如权利要求1或2所述的冷喷锌涂料,其特征在于,所述二氧化硅溶液选自纳米级二氧化硅溶液,优选具有三维网状结构的纳米级二氧化硅溶液;

优选地,所述二氧化硅溶液的浓度为10-50wt%,优选15-30wt%,最优选20wt%;

优选地,所述二氧化硅溶液中二氧化硅粒径为10-50nm,进一步优选粒径为20-40nm,最优选30+5nm;

优选地,所述二氧化硅溶液中的溶剂为与冷喷锌涂料中的有机溶剂互溶的溶剂;

优选地,所述冷喷锌涂料中二氧化硅溶液的质量百分含量为1-10wt%,优选1-5wt%,进一步优选2-3wt%,最优选2.5wt%。

4.如权利要求1-3之一所述的冷喷锌涂料,其特征在于,所述有机溶剂选自醇醚类溶剂、醇醚酯类溶剂中的任意1种或至少2种的组合,优选自丙二醇甲醚、乙二醇甲醚、丙二醇甲醚醋酸酯、二甲酯、醋酸正丁酯、甲乙酮、丙二醇乙醚、乙二醇乙醚醋酸酯、乙二醇丁醚醋酸酯中的任意1种或至少2种的组合,进一步优选自丙二醇甲醚醋酸酯和/或乙二醇丁醚醋酸酯;

优选地,所述冷喷锌涂料中有机溶剂的质量百分含量为4-20wt%,优选7-20wt%,进一步优选15-20wt%,最优选17.8wt%。

5.如权利要求1-4之一所述的冷喷锌涂料,其特征在于,所述锌粉粒径为2-40μm,优选3-35μm;优选地,所述锌粉纯度≥99%,优选≥99.9%;优选地,所述冷喷锌涂料中锌粉的质量百分含量为75-90wt%,优选76-90wt%,进一步优选76-85wt%,最优选77wt%;

优选地,所述冷喷锌涂料中含有防沉剂,所述防沉剂选自聚酰胺蜡、改性氢化蓖麻油、聚烯烃蜡、蓖麻油衍生物、有机膨润土中的任意1种或至少2种的组合,优选聚酰胺蜡;优选地,所述冷喷锌涂料中防沉剂的质量百分含量为0.01-1wt%,优选0.1-0.5wt%,进一步优选0.1-0.3wt%,最优选0.2wt%。

8.一种如权利要求1-7之一所述的底面合一冷喷锌涂料的制备方法,其特征在于,所述方法包括如下步骤:

(1)将1/2-2/3配方量的有机溶剂加入反应釜;

(2)开动分散机搅拌,同时加入配方量的热塑性树脂,搅拌至透明;

(3)加入配方量的锌粉,加快分散机转速进行搅拌,至涂料细度≤40μm;

(4)升高温度,降低分散机转速,加入配方量的防沉剂,继续搅拌至均匀;

(5)加入剩余有机溶剂,搅拌均匀;

(6)再次降低分散机转速,加入配方量的二氧化硅溶液,搅拌均匀得到底面合一冷喷锌涂料。

9.如权利要求8所述的制备方法,其特征在于,步骤(2)所述分散机搅拌的转速为200-500转/分钟,优选300-450转/分钟,最优选400转/分钟;

优选地,步骤(3)所述分散机转速为1000-1300转/分钟,优选1100-1300转/分钟,最优选1200转/分钟;

优选地,步骤(4)所述升温为自然升温,优选升温至45-70℃,优选50-60℃;所述分散机转速为550-850转/分钟,优选680-840转/分钟,最优选800转/分钟;

优选地,步骤(6)所述分散机转速为200-540转/分钟,优选300-540转/分钟,最优选500转/分钟。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012100731864A CN102618132A (zh) | 2012-03-19 | 2012-03-19 | 一种底面合一冷喷锌涂料及其制备方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012100731864A CN102618132A (zh) | 2012-03-19 | 2012-03-19 | 一种底面合一冷喷锌涂料及其制备方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN102618132A true CN102618132A (zh) | 2012-08-01 |

Family

ID=46558354

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2012100731864A Withdrawn CN102618132A (zh) | 2012-03-19 | 2012-03-19 | 一种底面合一冷喷锌涂料及其制备方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN102618132A (zh) |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102766378A (zh) * | 2012-07-02 | 2012-11-07 | 天长市银狐漆业有限公司 | 一种底面合一冷喷锌涂料及其制备方法 |

| CN103468134A (zh) * | 2013-08-14 | 2013-12-25 | 苏州康华净化系统工程有限公司 | 一种含有脂松香的防水防静电铝合金涂层 |

| CN104130602A (zh) * | 2014-07-16 | 2014-11-05 | 奉化市宇创产品设计有限公司 | 一种冷喷涂镍涂料及其制备方法 |

| CN105062174A (zh) * | 2015-08-19 | 2015-11-18 | 赵栋 | 一种用于热镀锌热喷锌修补的冷喷镀锌银防腐材料 |

| CN105062240A (zh) * | 2015-08-19 | 2015-11-18 | 赵栋 | 一种带锈冷喷涂膜锌涂料以及其制备方法 |

| CN105505212A (zh) * | 2016-01-28 | 2016-04-20 | 赵栋 | 一种掺有改性石墨烯的冷喷锌防腐涂料 |

| CN105566973A (zh) * | 2015-10-29 | 2016-05-11 | 中国航空工业集团公司北京航空材料研究院 | 一种石墨烯冷涂锌防腐涂料及其制备方法 |

| CN105623505A (zh) * | 2016-01-28 | 2016-06-01 | 赵栋 | 一种耐高温冷喷锌防腐涂料及其制备方法 |

| CN106362214A (zh) * | 2016-08-24 | 2017-02-01 | 北京幸福益生高新技术有限公司 | 再生硅材料及其制备方法和用途 |

| CN108948898A (zh) * | 2018-07-10 | 2018-12-07 | 济宁利特纳米防腐材料有限公司 | 一种低表面处理冷喷锌涂料及其制备方法 |

| CN109456659A (zh) * | 2018-11-19 | 2019-03-12 | 重庆科技学院 | 一种高锌涂料及其制备方法 |

| CN109890912A (zh) * | 2016-07-25 | 2019-06-14 | 圣戈班穆松桥 | 覆盖有涂料层的金属元件及相应的生产方法 |

| CN110343362A (zh) * | 2019-08-16 | 2019-10-18 | 张家港市东大工业技术研究院 | 一种PEEK/Zn复合粉体材料、制备工艺及其应用 |

| CN111621177A (zh) * | 2020-06-11 | 2020-09-04 | 三棵树涂料股份有限公司 | 一种低voc冷喷锌涂料及其制备方法 |

| CN114854289A (zh) * | 2022-06-08 | 2022-08-05 | 紫荆花涂料(上海)有限公司 | 一种溶剂型冷涂锌涂料及其制备方法和应用 |

-

2012

- 2012-03-19 CN CN2012100731864A patent/CN102618132A/zh not_active Withdrawn

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102766378A (zh) * | 2012-07-02 | 2012-11-07 | 天长市银狐漆业有限公司 | 一种底面合一冷喷锌涂料及其制备方法 |

| CN103468134A (zh) * | 2013-08-14 | 2013-12-25 | 苏州康华净化系统工程有限公司 | 一种含有脂松香的防水防静电铝合金涂层 |

| CN103468134B (zh) * | 2013-08-14 | 2015-11-25 | 苏州康华净化系统工程有限公司 | 一种含有脂松香的防水防静电铝合金涂层 |

| CN104130602A (zh) * | 2014-07-16 | 2014-11-05 | 奉化市宇创产品设计有限公司 | 一种冷喷涂镍涂料及其制备方法 |

| CN105062174A (zh) * | 2015-08-19 | 2015-11-18 | 赵栋 | 一种用于热镀锌热喷锌修补的冷喷镀锌银防腐材料 |

| CN105062240A (zh) * | 2015-08-19 | 2015-11-18 | 赵栋 | 一种带锈冷喷涂膜锌涂料以及其制备方法 |

| CN105566973A (zh) * | 2015-10-29 | 2016-05-11 | 中国航空工业集团公司北京航空材料研究院 | 一种石墨烯冷涂锌防腐涂料及其制备方法 |

| CN105623505A (zh) * | 2016-01-28 | 2016-06-01 | 赵栋 | 一种耐高温冷喷锌防腐涂料及其制备方法 |

| CN105505212A (zh) * | 2016-01-28 | 2016-04-20 | 赵栋 | 一种掺有改性石墨烯的冷喷锌防腐涂料 |

| CN109890912A (zh) * | 2016-07-25 | 2019-06-14 | 圣戈班穆松桥 | 覆盖有涂料层的金属元件及相应的生产方法 |

| CN106362214A (zh) * | 2016-08-24 | 2017-02-01 | 北京幸福益生高新技术有限公司 | 再生硅材料及其制备方法和用途 |

| CN108948898A (zh) * | 2018-07-10 | 2018-12-07 | 济宁利特纳米防腐材料有限公司 | 一种低表面处理冷喷锌涂料及其制备方法 |

| CN109456659A (zh) * | 2018-11-19 | 2019-03-12 | 重庆科技学院 | 一种高锌涂料及其制备方法 |

| CN110343362A (zh) * | 2019-08-16 | 2019-10-18 | 张家港市东大工业技术研究院 | 一种PEEK/Zn复合粉体材料、制备工艺及其应用 |

| CN110343362B (zh) * | 2019-08-16 | 2021-12-03 | 张家港市东大工业技术研究院 | 一种PEEK/Zn复合粉体材料、制备工艺及其应用 |

| CN111621177A (zh) * | 2020-06-11 | 2020-09-04 | 三棵树涂料股份有限公司 | 一种低voc冷喷锌涂料及其制备方法 |

| CN114854289A (zh) * | 2022-06-08 | 2022-08-05 | 紫荆花涂料(上海)有限公司 | 一种溶剂型冷涂锌涂料及其制备方法和应用 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102618132A (zh) | 一种底面合一冷喷锌涂料及其制备方法 | |

| CN102766378A (zh) | 一种底面合一冷喷锌涂料及其制备方法 | |

| AU709885B2 (en) | Water-reducable coating composition for providing corrosion protection | |

| CA2369181C (en) | Particulate metal alloy coating for providing corrosion protection | |

| US6270884B1 (en) | Water-reducible coating composition for providing corrosion protection | |

| CN100513496C (zh) | 防锈涂料和防锈涂层及它们的制备方法 | |

| CN103254716B (zh) | 一种环保型高效防水防腐冷喷锌涂料及其制备方法 | |

| CA2842937C (en) | Aluminum alloy coated pigments and corrosion-resistant coatings | |

| CN102482527A (zh) | 水溶性防锈涂料组合物 | |

| CN106479334A (zh) | 一种石墨烯重防腐环保硬质修补涂料及其制备方法 | |

| CN110982380A (zh) | 一种水性环氧树脂机舱涂料及其制备方法 | |

| CN101805546B (zh) | 一种船舶及海洋设施用的防污涂料 | |

| CN103360904A (zh) | 一种无焦油环氧树脂涂料及其制备方法 | |

| NO20210360A1 (en) | Waterborne antifouling coating material composition | |

| CN103013334A (zh) | 一种用于船底的沥青防锈漆 | |

| CN100424143C (zh) | 一种耐蚀锌基铝镁稀土合金涂料及其制备方法 | |

| CN104341924A (zh) | 一种沥青船底水性防锈除锈涂料及其制备方法 | |

| CN108531033B (zh) | 一种分散体型水性环氧锌烯带锈防锈重防腐底漆 | |

| CN110128943A (zh) | 一种石墨烯高效能防腐涂料及其制备方法和制品 | |

| CN103013200A (zh) | 一种可代替电镀锌的防腐蚀材料及其制备方法 | |

| CN106928764B (zh) | 一种具有自修复性能的水性海洋防腐漆及其制备方法 | |

| CN100523103C (zh) | 一种基于高炉粉尘制备耐磨耐腐蚀涂料的方法 | |

| CN110423542A (zh) | 一种防腐涂料及其制备方法与应用 | |

| CN108948880A (zh) | 用于水性锈转化防腐涂料的组合物、水性锈转化防腐涂料及应用 | |

| CN114806339B (zh) | 一种耐盐雾的双组分水性环氧富锌底漆及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C04 | Withdrawal of patent application after publication (patent law 2001) | ||

| WW01 | Invention patent application withdrawn after publication |

Application publication date: 20120801 |