CN100445742C - 流体状态监测器 - Google Patents

流体状态监测器 Download PDFInfo

- Publication number

- CN100445742C CN100445742C CNB038233282A CN03823328A CN100445742C CN 100445742 C CN100445742 C CN 100445742C CN B038233282 A CNB038233282 A CN B038233282A CN 03823328 A CN03823328 A CN 03823328A CN 100445742 C CN100445742 C CN 100445742C

- Authority

- CN

- China

- Prior art keywords

- fluid

- sensors

- sensor

- sensor device

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N33/00—Investigating or analysing materials by specific methods not covered by groups G01N1/00 - G01N31/00

- G01N33/26—Oils; Viscous liquids; Paints; Inks

- G01N33/28—Oils, i.e. hydrocarbon liquids

- G01N33/2835—Specific substances contained in the oils or fuels

- G01N33/2847—Water in oils

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/28—Electrolytic cell components

- G01N27/30—Electrodes, e.g. test electrodes; Half-cells

- G01N27/307—Disposable laminated or multilayered electrodes

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/416—Systems

- G01N27/4163—Systems checking the operation of, or calibrating, the measuring apparatus

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N33/00—Investigating or analysing materials by specific methods not covered by groups G01N1/00 - G01N31/00

- G01N33/26—Oils; Viscous liquids; Paints; Inks

- G01N33/28—Oils, i.e. hydrocarbon liquids

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N33/00—Investigating or analysing materials by specific methods not covered by groups G01N1/00 - G01N31/00

- G01N33/26—Oils; Viscous liquids; Paints; Inks

- G01N33/28—Oils, i.e. hydrocarbon liquids

- G01N33/2835—Specific substances contained in the oils or fuels

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N33/00—Investigating or analysing materials by specific methods not covered by groups G01N1/00 - G01N31/00

- G01N33/26—Oils; Viscous liquids; Paints; Inks

- G01N33/28—Oils, i.e. hydrocarbon liquids

- G01N33/2888—Lubricating oil characteristics, e.g. deterioration

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Analytical Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Pathology (AREA)

- Immunology (AREA)

- General Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Biochemistry (AREA)

- Medicinal Chemistry (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Food Science & Technology (AREA)

- General Chemical & Material Sciences (AREA)

- Molecular Biology (AREA)

- Electrochemistry (AREA)

- Investigating Or Analyzing Materials By The Use Of Electric Means (AREA)

- Separation By Low-Temperature Treatments (AREA)

- Fire-Detection Mechanisms (AREA)

- Examining Or Testing Airtightness (AREA)

- Measurement Of Levels Of Liquids Or Fluent Solid Materials (AREA)

Abstract

本发明是一种小型设备和在工作设备中以有效方式直接监测工作流体状态和液面高度的方法。提供一种包括多个液体传感器和多个蒸汽传感器的传感器装置,在不同温度下互相结合使用时,可以全面评价流体的氧化降级,液体污染和固体污染以检测流体使用寿命的终结。通过在相同传感器装置上提供液体传感器和蒸汽传感器,本发明能够以小型、有效和经济可行的方式监测流体的状态以及在其他元件损坏和最终设备失效之前检测非正常的工作状态。

Description

技术领域

本发明一般涉及流体,具体涉及一种设备和评价操作设备正确运行所要求的有机流体状态的方法。流体状态的评价是基于基本原料的氧化降级程度,添加剂的耗减程度,液体和固体污染物水平,和在操作设备中影响流体完成其功能能力的其他参数。

背景技术

流体,例如,汽油或柴油,往往用于润滑和冷却工作设备的元件以及去除从活动表面产生的颗粒。在正常工作设备中循环的流体经受热应力和氧化应力以及各种污染,它们缓慢地改变流体的状态,即,缩短流体的使用寿命。为了保证不良状态的流体不损坏设备,基于运行时间,里程数,或其他的工作参数,定期地更换流体。由于不是相同类型的所有设备以同样速率改变工作流体的状态,定期更换是保守的办法以确保没有使用超过其使用寿命的循环流体,不管具体设备的工作状态。有时,磨损或损坏的元件以及外力或污染物造成设备运行不正常,从而导致循环流体的加速氧化和/或污染。若不检测形成的流体状态恶化,则在流体使用寿命结束之后导致其他元件损坏或可能的设备失效。所以,应当定期进行流体的全面分析以监测流体的状态,为的是确保在它的使用寿命结束之前更换流体和检测非正常运行的设备以防止其他元件的损坏或设备失效。

然而,对于大多数运行的设备,由于设备的偏远位置,设备设计,缺乏维护人员和/或运行汽油分析程序的成本,频繁的流体取样是不切实际的。此外,一些非正常的运行状态,例如,内部元件着火或密封破裂,要求立刻进行检测以避免设备失效,而不管定期取样多么频繁,仍不能成功地监测到这些非正常运行状态。

因此,在技术上需要一种有效的方法,可以连续地监测流体的状态以确定正常或非正常运行设备合适的流体更换日程以及在其他元件损坏或设备失效之前检测到非正常状态。

本发明可以满足这种需要,其中通过测量若干个流体参数,提供一种监测流体状态的方法和设备。本发明利用多个传感器测量不同温度下和在不同的流体处理之后流体的蒸汽和液体性质。根据这些测量结果,我们可以确定流体的状态。

发明内容

按照本发明的一个实施例,提供一种监测流体状态的传感器装置,包括:一个部件;多个液体传感器,用于测量与部件耦合的流体液体参数;和多个蒸汽传感器,用于测量与部件耦合的流体蒸汽参数,其中多个液体传感器与多个蒸汽传感器之间隔开一段距离,使多个蒸汽传感器不接触液体。

按照本发明的一个实施例,提供一种监测流体状态的传感器装置,包括:一个部件;多个液体传感器,用于测量与部件耦合的流体液体参数;多个蒸汽传感器,用于测量与部件耦合的流体蒸汽参数,其中多个液体传感器与多个蒸汽传感器之间隔开一段距离,使多个蒸汽传感器不接触液体,而显示系统耦合到与液体传感器相对的部件末端。

按照本发明的另一个实施例,提供一种监测流体状态的方法,包括以下步骤:在部件上形成有多个液体传感器和多个蒸汽传感器的传感器装置;把该部件放入流体中,使多个液体传感器浸入流体,而多个蒸汽传感器不与流体接触;至少测量流体的一个参数;在不同的温度下分析流体的测量结果;和确定流体的状态。

附图说明

在结合以下的附图阅读时,可以更好地理解以下对本发明优选实施例的详细描述,其中相同的结构是用相同的参考数字表示,且其中:

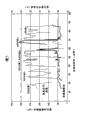

图1是按照本发明一个实施例有多个蒸汽传感器和多个液体传感器的传感器装置示意图。

图2是按照本发明另一个实施例有多个蒸汽传感器和多个液体传感器的传感器装置示意图。

图3是按照本发明一个实施例传感器装置的电子线路流程图。

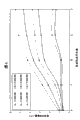

图4是按照本发明的液体传感器输出与温度关系的曲线图。

图5是按照本发明的蒸汽传感器输出与温度关系的曲线图。

图6是按照本发明另一个实施例中多个液体传感器的示意图。

图7是利用本发明一个实施例测量粘度的示意图。

具体实施方式

参照图1,本发明是包括多个液体传感器20和多个蒸汽传感器30的传感器装置10,在互相结合使用时,可以监测流体的状态以便对流体进行全面的评价。在相同的传感器装置10上制成液体传感器20和蒸汽传感器30,本发明可以利用小型、有效、和经济可行的方式借助于联机和/或机载传感器装置直接监测工作设备内部的流体状态。传感器装置适合于测量液面高度,粘度,温度,导电率,电化学活度,水污染,磨损金属,烟灰堆积,冷却剂污染,液面高度,以及它们的组合。此外,传感器装置10可以延长被监测设备的流体取样时间间隔。此外,传感器装置10可以延长不同设备的流体更换时间间隔,确保在过度使用下不超过流体的使用寿命。而且,传感器装置10可以提高设备操作员在早期检测到非正常运行设备的能力。

传感器20和30耦合到有第一部件末端12a和第二部件末端12b的部件12。在一个实施例中,部件12是由匹配周围元件成分的导电材料制成,例如,铸铁,不锈钢,铝或任何其他合适的金属。部件12也可以由非导电材料制成,例如,用于电路板的四氟乙烯,高密度聚乙烯,聚酰亚胺聚合物,在被监测设备的工作温度下具有尺寸和化学稳定性的任何其他塑料或复合材料,以及它们的组合。部件12的尺寸适合于有流体容器的发动机或其他工作设备中所用的常规测量尺端口,用于检查工作流体的液面高度,例如,汽油。部件12可以是常规的测量尺。

基于被监测设备的退化/污染机构,可以预选传感器装置10使用的传感器数量和类型。传感器20和30是以这样的方式安排在部件12上,使多个液体传感器20可以完全地浸入流体11中,而多个蒸汽传感器30不与流体接触。所以,蒸汽传感器30仅测量流体的蒸汽部分参数。液体传感器20测量流体的温度和电气性质。在一个实施例中,利用U.S.Patent No.5,933,016和5,071,527分别公开的单个电极导电率方法和三角形波形伏安测量方法测量电气性质,全文合并在此供参考。其他测量的电气性质还可以包括电容量,介电常数等。

如图2所示,液体传感器20可以是非导电基片29上形成传感器阵列28的导线表面27和/或可以是一系列导线棒22,23,24,和26。在一个实施例中,绝缘片14放置在液体传感器20与暴露到流体的导线棒部分之间。在一个实施例中,导线棒22,23,24,和26的间距约为0.1mm与100mm之间,更具体地说,它们的间距约为1mm。在一个实施例中,传感器阵列28包括间距约为0.001mm与1mm之间的传感器,更具体地说,它们的间距约为0.075mm。液体传感器20可以由任何合适的抗腐蚀导电材料制成。合适的材料包括,但不限于,玻璃化炭黑,铂,金,铜,铜合金,镍合金,不锈钢,以及它们的组合。在一个实施例中,蒸汽传感器30是由镍或316不锈钢制成。绝缘片14和非导电基片29可以是用于电路板的四氟乙烯,高密度聚乙烯,聚酰亚胺聚合物,氧化铝,和在工作设备流体环境下具有尺寸和化学稳定的任何其他非导电材料,以及它们的组合。

参照图2,多个蒸汽传感器30仅仅接触流体蒸汽,它们对于流体氧化和/或凝结水滴很敏感。流体氧化或水滴31通常是在设备停止运转之后形成的,例如,发动机,因为复合物是从热流体凝结到传感器装置10的较冷部分上,例如,第一部件末端12a。在发动机运转时可以形成流体氧化或凝结水滴31;在这种情况下,蒸汽传感器30与液体传感器20同时工作。所以,当发动机停止运转或在流体变得足够热时,氧化产物和/或水蒸发,然后凝结到传感器装置10的较冷部分上,形成凝结水滴31并粘附到蒸汽传感器30。于是,蒸汽传感器30测量蒸汽参数。

类似于以上对液体传感器20的解释,蒸汽传感器30可以是非导电基片29上形成传感器阵列的导线表面27,和/或可以是一系列导线(未画出)。在一个实施例中,导线表面27和/或导线的间距放置成约0.1mm与50mm之间,更具体地说,它们的间距约为1mm。在一个实施例中,传感器阵列包括间距约0.001mm与1mm之间的传感器,更具体地说,它们的间距约为0.075mm。蒸汽传感器30可以由任何合适的抗腐蚀导电材料制成。合适的材料包括,但不限于,玻璃化炭黑,铂,金,铜,铜合金,镍合金,不锈钢,以及它们的组合。在一个实施例中,蒸汽传感器30是由镍或316不锈钢制成。在一个实施例中,绝缘片14放置在蒸汽传感器30与未暴露到流体蒸汽的传感器区域之间。绝缘片14和非导电基片29可以是用于电路板的四氟乙烯,高密度聚乙烯,聚酰亚胺聚合物,氧化铝,在工作设备流体环境下具有尺寸和化学稳定的任何其他非导电材料,以及它们的组合。

参照图2和图3,电子系统40耦合到传感器装置10的第一部件末端12a。电子系统40电路连接到传感器20和30,并显示流体的总体状态和液面高度,或可以改变成指出用户感兴趣的具体退化/污染机构。电子系统40包括:传感器的电子线路41,读出显示器42和复位按钮44。电子线路41包括:电源60,它给中央处理器单元62(CPU),存储器64,数据端口66,和显示系统72提供功率。显示系统72包括:显示驱动器68和显示器42。基于被监测的退化/污染机构以及从蒸汽传感器30和液体传感器20得到的测量结果,电子线路41利用算法计算流体的状态或液面高度。CPU 62利用存储器64中存储的算法和从数据端口66经传感器20和/或30提供给它的信息,可以计算被监测状态的测量结果。应当理解,数据端口66包含所需的电子线路,可以把来自传感器20和/或30的模拟数据转换成过滤的数字信息,其格式适合于CPU 62进行处理。CPU 62转发计算的测量结果到显示驱动器68。然后,显示驱动器68格式化测量结果给用户可以观看的显示器42。CPU 62完成的计算包括:确定由于使用寿命终止造成加速的氧化降级或非正常的工作状态,冷却剂/水污染,烟灰堆积,粘度变化,加速的磨损,由于着火或局部过热造成添加剂的热击穿,和液面高度。

应当理解,电子线路41的功率可以由外部电源或预定电池提供。此外,计算机算法和其他的初始化数据可以从外部计算机70装入到存储器64,如果需要,也可以经数据端口66。此外,如果需要,传感器数据和计算的测量结果可以经数据端口66从CPU 62,传感器20和/或30,和/或存储器64直接提供给外部计算机70。例如,计算机70可以经电缆连接,网络连接,或经诸如射频无线的无线技术,可以通信方式耦合到电子线路41。

复位按钮44是在显示系统上的任何位置,并在流体发生变化时可以按下复位按钮,因此,传感器装置可以复位记录的时间并识别由于流体变化造成读数的突然变化。把电子系统40与部件12连接,传感器装置10可以给用户提供快速观看流体的状态。虽然展示的电子系统40连接到部件12的第一部件末端12a,应当理解,电子系统40可以连接到用户任何方便位置上的部件12。

再参照图2,当导线棒22,23和24用作液体传感器20时,可以利用以下的方法近似估算流体的液面高度。若流体接触传感器22和23,则流体完成两个相邻导线棒之间的回路,和显示器42上的FULL灯发光。显示器42是在显示系统40上。然而,若流体的液面高度太低,它不能接触到传感器22和23,但仍能接触到传感器23和24,则在显示器42中1/2FULL灯发光。若流体不再能接触传感器24,则电路被切断和显示器42中的ADD灯发光。可以利用有数字/文本读出的液晶显示器(LCD)代替图2中所示的发光系统,从而节省电池寿命和较容易地改变传感器输出。利用LCD,在显示器42上可以显示连续、更准确的液面高度。当流体完全浸没导线棒26的整个暴露部分时,可以设置导线棒26和阵列28的输出相等,和显示器42可以设置成读出100%满。若汽油的液面高度下降,但仍然完全浸没,则导线棒26的输出按比例减小,但阵列28的输出保持恒定。所以,导线棒26输出与阵列28输出的比率可以在显示器42上显示百分比,例如,70%。这个读数给出准确的液面高度读数和液面高度降低的速率,在需要时可以及时进行维修。应当理解,除了导线棒以外的传感器也可用于指出流体的液面高度;然而,应当完全浸没这种传感器,以便准确地指出液面高度为满。

在本发明的另一个实施例中,在利用传感器阵列28时,至少有一条磁化线或磁铁的传感器阵列28放置在液体传感器20之后。磁铁或磁化线帮助传感器阵列28指出流体上被监测设备的磨损速率,例如,发动机。当磁铁或磁化线吸引含磨损颗粒的铁性物质到传感器阵列28上时,传感器的输出增大。当沉积的铁性颗粒以及与铁性磨损颗粒相关的其他金属颗粒与阵列28上的两条导线接触时,从而形成回路并使传感器电短路。有磁场的传感器阵列28输出(off-scale)与没有磁场的传感器阵列28或其他液体传感器20输出(on-scale)之差归结于流体中加速产生的铁性磨损颗粒,严重的磨损过程指出需要采取维护动作以维修磨损的部分。然后,可以去除传感器阵列28以便检查收集的颗粒,可以帮助用户识别磨损部分和磨损机构的严重性,即,颗粒的成分和大小。磁铁和磁化线可以是特殊铝镍钴合金的Alnico,诸如钡或锶铁氧体的陶瓷,或诸如钕铁硼或钐钴的稀土磁铁,或在高于温度700°F下仍保留其磁性的任何其他永磁铁。

所加的电压波形,例如,矩形波,正弦形波,和三角形波,可以加到流体中以增大传感器装置10的灵敏度。矩形波或正弦形波通常约在±0.5V与±15V之间,具体地说是±3V。其周期率通常小于1000Hz,具体地说,测量导电率是在1Hz,而测量电容是在500Hz。利用测量导电率的矩形波或正弦形波±3V和1Hz并结合传感器装置10,可以增大传感器装置10对流体氧化降级的灵敏度。利用测量电容和介电常数的矩形波或正弦形波±3V和500Hz并结合传感器装置10,可以增大传感器装置10对烟灰堆积和影响流体保持电荷能力的其他污染物的灵敏度。三角形波通常是在±1V与±20V之间,具体地说是±15V,和周期率是在0.001Hz与100Hz之间,具体地说是0.06Hz。利用三角形波并结合传感器装置10使水的电解随电流而增大。这种电流增大可以增大传感器装置10对水的灵敏度。利用任何合适的波形发生器,可以给流体提供所需的电压波形。

传感器在不同温度的流体中进行测量还增大传感器装置10的状态监测能力。例如,在新油添加到发动机中之后,传感器的输出应当线性地或按照与新油温度一致的方式增大,它指出流体没有氧化。当油变成氧化油之后,液体传感器20的输出随温度按照指数方式增大。因此,新油的正常线性增大与氧化油的温度增大之间关系的偏差正比于氧化程度。在流体变化之后,可以建立新油设定温度下的传感器输出增大。把建立的输出与以前新油读数进行比较以确保使用合适的油。根据数据可以建立算法以计算输出的测量结果。

图4是飞机发动机加速氧化测试时的传感器输出与温度关系的曲线图,它指出氧化程度。具体地说,该曲线指出当温度增大时,液体传感器的输出也增大。发动机运行8次指出氧化开始,液体传感器的输出随油温的升高而略微增大,如沿y轴所示。油温从260°F(4400RPM)升高到420°F(9900RPM)导致液体传感器#1和#2输出的增大小于50%。然而,在发动机运行10次温度升高之后,液体传感器输出的增大超过400%。在一些高温设备中,例如,飞机发动机,它经受频繁的新油添加,在预定温度或温度升高下液体传感器输出增大50%被认为是非正常的,它表示发动机出现问题,例如,密封破裂。

速率增大也是重要的。若液体传感器输出在几分钟内从正常增大到超过满刻度值,则突然的增大表示局部过热或发动机着火。在其他较低温度设备中,例如,柴油发动机,它经受不频繁的新油添加,在预定温度下液体传感器输出增大200%是容许的,它表示需要换油而不是发动机出现问题。

利用蒸汽读数和液体读数还可以增大传感器装置10的流体状态监测能力。与液体传感器20的读数不同,它可以受流体成分中的清洁剂,抗氧化剂,和其他强极性添加剂的影响,而蒸汽传感器的读数仅受挥发性氧化复合物的影响,例如,水凝结和浓烟。可以根据数据建立算法以计算输出的测量结果。

如图5所示,在汽油开始氧化之前,蒸汽传感器读数提供不变的底线。在图4中发动机运行9次结束时,按照液体传感器的输出,传感器输出的增大指出油开始氧化。与液体传感器的读数不同,它是随氧化和温度而增大,与油氧化程度无关,但蒸汽传感器的读数仅在油发生加速氧化时增大。在传感器环境冷却时输出增大,和/或挥发性复合物凝结。与氧化产物不同,在设备运行的同时,若飞机发动机或其他高温设备的蒸汽传感器快速地超过满刻度值,则已检测到来自局部过热的添加剂退化产物或来自着火的浓烟,它要求设备操作员立刻引起注意以避免严重的元件损坏和设备失效。蒸汽传感器仅在发生加速氧化或非正常工作状态时有输出,它独立于流体成分或添加剂组成。

参照图6,本发明另一个实施例的传感器装置10可以测量停滞系统中的粘度。在这个实施例中,部件12放置在液体流动的区域,例如,在阀或腔室中。液体从一个腔室流动到另一个腔室流动的速率,例如,通过管道关闭,可用于估算工作流体的粘度。在关闭时,当液体流速减慢并漏入到集油点时,例如,油槽,发动机中放置的上部传感器3被流体覆盖较少。与仍然浸没在汽油中传感器21的传感器输出比较,这导致上部传感器3减小的传感器输出。上部传感器3相对于传感器21输出减小的速率直接正比于流体的粘度,即,汽油越粘,油从上部传感器3表面漏出得越慢,和上部传感器3的输出相对于传感器21输出减小越慢。利用查阅表和系统温度读数,它包括在已知温度下利用已知粘度流体预定标的传感器,可以确定流体的粘度。

参照图7,它表示一种测量流动系统中粘度的方法。在特定温度下利用已知粘度的流体定标传感器系统59。第一传感器54放置在限流的上游,而第二传感器56放置在下游。当沿箭头50方向流动的流体粘度减小时,流体容器53与55之间的压力差就减小。流体容器53中的液面高度相对于流体容器55中的液面高度也减小。流体容器53中传感器54的输出相对于流体容器55中传感器56的输出减小。传感器54输出与传感器56输出之差值直接正比于流动液体的粘度。把这个差值与定标测量结果1比较,并在选取的温度下利用已知粘度流体进行定标。

液体传感器20和蒸汽传感器30也可用于检测流体中不可溶解冷却剂/水浓度的形成。间隔小于75微米的液体阵列传感器或间隔大于500微米的阵列传感器或间隔大于1mm的导线棒传感器通常用于检测不可溶解的冷却剂/水。例如,当冷却剂汽油中时,冷却剂/水溶解到汽油中达到约300-500ppm浓度,它取决于诸如分散添加剂,基本原料成分,温度等因素,而不能被传感器检测。当冷却剂/水聚集时,在汽油中形成冷却剂/水滴,它取决于工作温度,水从汽油中蒸发成蒸汽。当汽油中的水滴撞击液体传感器表面或水蒸汽凝结到蒸汽传感器表面或蒸汽中导线棒传感器之间时,冷却剂/水滴在表面上形成一层冷却剂/水。当粘附薄膜的长度超过导线棒传感器间隔的阵列线间隔或桥路时,传感器形成电短路或超过满刻度值。一旦冷却剂/水在流体中变成不可溶解时,液体传感器就超过满刻度值,它指出水的浓度大于300-500ppm。造成蒸汽传感器短路的流体中水含量取决于蒸汽阵列或棒间隔,即,间隔越小,阵列短路所需的凝结物就越少,以及凝结到蒸汽传感器上总系统水的比例就越小。若确实需要连续监测蒸汽传感器,则可以建立比较测量结果的底线。

至少比较两个液体传感器的输出,可以监测汽油中烟灰的堆积。从汽油中分离烟灰的过滤器或其他装置可以放置在液体阵列传感器表面的顶部或围绕液体导线传感器,因此,仅仅没有烟灰的汽油可以接触传感器。至少另一个传感器没有被过滤器覆盖,所以,它直接暴露给含烟灰的汽油。若过滤器覆盖传感器与未覆盖传感器的输出之间差值在工作时间内保持不变,则传感器没有检测到烟灰的堆积。若未覆盖传感器的输出相对于覆盖传感器的输出增大,则两个传感器输出之间的增大差值指出并正比于流体中烟灰的堆积。通过传感器的预定标或利用选取设备的经验,可以建立传感器的输出差值与汽油中烟灰含量之间的数学关系。

已经详细地描述本发明和参照本发明的优选实施例,在不偏离以下权利要求书限定的本发明范围内,各种改动和变化是显而易见的。更具体地说,虽然本发明的一些特征被认为是优选或特别有利的,可以设想,本发明并不局限于本发明的这些优选特征。

Claims (21)

1.一种用于监测工作容器内流体(11)多种状态的单个传感器装置(10),包括:

测量尺(12);

多个液体传感器(20),分布在沿所述测量尺(12)的不同长度上,且每个液体传感器包含至少两个导线或导线棒(22,23,24,26),用于测量流体(11)的温度和电气性质,所述至少两个导线或导线棒(22,23,24,26)适合于浸入并与流体(11)接触,因此在使用中,电流可以经流体(11)流过所述至少两个导线或导线棒(22,23,24,26),以监测流体(11)的状态;和

多个蒸汽传感器(30),分布在工作流体容器内,用于测量与所述测量尺(12)耦合的工作容器内流体(11)的蒸汽参数,其中所述多个液体传感器(20)与多个蒸汽传感器(30),在所述测量尺上放置成互相隔开一段距离,因此当所述多个液体传感器(20)浸入并与所述流体(11)接触时,使所述多个蒸汽传感器(30)不接触流体(11)。

2.按照权利要求1的传感器装置(10),其中所述多个液体传感器(20)和所述多个蒸汽传感器(30)适合于同时工作。

3.按照权利要求1的传感器装置(10),其中所述多个液体传感器(20)还至少包括导电面(27)的一个传感器阵列(28)。

4.按照权利要求3的传感器装置(10),其中所述导电面(27)的间距约在0.001mm与1mm之间。

5.按照权利要求1的传感器装置(10),其中所述至少两个导线棒(22,23,24,26)的间距约在0.1mm至100mm之间。

6.按照权利要求1的传感器装置(10),其中所述多个蒸汽传感器(30)包括非导电基片(29)上设置的至少两个导线表面(27)。

7.按照权利要求6的传感器装置(10),其中所述至少两个导线(27)的间距约在0.1mm与50mm之间。

8.按照权利要求1的传感器装置(10),其中所述多个蒸汽传感器(30)包括间距约在0.001mm与1mm之间的传感器阵列。

9.按照权利要求1的传感器装置(10),其中所述多个液体传感器(20)是由选自以下的导电材料制成,包括:玻璃化炭黑,铂,金,铜,铜合金,镍合金,不锈钢,以及它们的组合。

10.按照权利要求1的传感器装置(10),其中所述多个蒸汽传感器(30)是由选自以下的导电材料制成,包括:玻璃化炭黑,铂,金,铜,铜合金,镍合金,不锈钢,以及它们的组合。

11.按照权利要求1的传感器装置(10),其中所述传感器装置(10)适合于测量液面高度,粘度,温度,导电率,电化学活度,水污染,磨损金属,烟灰堆积,冷却剂污染,液面高度,电容量,以及它们的组合。

12.按照权利要求1的传感器装置(10),其中所述测量尺(12)与流体(11)耦合,所述流体(11)选自以下的材料,包括:润滑油,传动液体,液压机液体,变压器油,金属加工液,食用油,以及它们的组合。

13.按照权利要求1的传感器装置(10),其中所述传感器装置(10)还包括放置在所述多个液体传感器(20)中至少一个传感器之后的磁铁,所述传感器装置(10)适合于测量有所述磁铁的所述一个液体传感器(20)输出与没有所述磁铁的其余所述液体传感器(20)输出之间的差值,所述差值指出传感器装置(10)检测的设备磨损程度。

14.按照权利要求13的传感器装置(10),其中所述磁铁在高达约371℃的温度下仍保留它的磁性。

15.按照权利要求1的传感器装置(10),其中所述传感器装置(10)还包括与所述测量尺(12)耦合的电子系统(40),所述电子系统(40)包括用于所述多个液体传感器(20)、所述多个蒸汽传感器(30)、和读出显示器(42)的电子线路(41)。

16.一种监测工作流体(11)多种状态的方法,包括:

在测量尺(12)上形成有多个液体传感器(20)和多个蒸汽传感器(30)的单个传感器装置(10),所述多个液体传感器(20)用于测量流体的温度和电气性质,而所述多个蒸汽传感器(30)用于测量工作容器内流体的液体参数;

把所述测量尺(12)放入工作容器中,使所述多个液体传感器(20)浸入并与所述流体(11)接触,而所述多个蒸汽传感器(30)不与所述流体(11)接触;

借助检测在每个液体传感器(20)的导电表面之间经流体流过的电流,并使所述检测的电流与所述流体(11)的所述至少一个参数相关,至少测量所述流体(11)的一个参数;和

基于所述多个液体传感器(20)和所述多个蒸汽传感器(30)的所述测量结果,利用算法分析所述流体(11)测量结果,确定所述流体(11)的状态,该状态选自液面高度,粘度,温度,导电率,电化学活度,水污染,磨损金属,烟灰堆积,冷却剂污染,电容量,介电常数,以及它们的组合。

17.按照权利要求16的方法,其中所述方法为增加所述单个传感器装置(10)的灵敏度,在所述流体(11)的所述至少一个参数的测量步骤期间,还包括对所述流体(11)施加矩形波。

18.按照权利要求16的方法,其中所述方法为增加所述单个传感器装置(10)的灵敏度,在所述流体(11)的所述至少一个参数的测量步骤期间,还包括对所述流体(11)施加三角形波。

19.按照权利要求16的方法,其中所述方法为增加所述单个传感器装置(10)的灵敏度,在所述流体(11)的所述至少一个参数的测量步骤期间,还包括对所述流体(11)施加正弦形波。

20.按照权利要求16的方法,其中所述方法在所述流体(11)的所述至少一个参数的测量步骤期间,还包括改变流体(11)的温度。

21.按照权利要求16的方法,还包括在确定所述流体(11)的所述状态的步骤之后,显示所述流体(11)的所述状态。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/260,754 US7043967B2 (en) | 2002-09-30 | 2002-09-30 | Sensor device for monitoring the condition of a fluid and a method of using the same |

| US10/260,754 | 2002-09-30 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1685228A CN1685228A (zh) | 2005-10-19 |

| CN100445742C true CN100445742C (zh) | 2008-12-24 |

Family

ID=32029769

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB038233282A Expired - Lifetime CN100445742C (zh) | 2002-09-30 | 2003-09-22 | 流体状态监测器 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US7043967B2 (zh) |

| EP (1) | EP1549942B1 (zh) |

| JP (1) | JP4221373B2 (zh) |

| KR (1) | KR101014548B1 (zh) |

| CN (1) | CN100445742C (zh) |

| AT (1) | ATE401571T1 (zh) |

| AU (1) | AU2003267293A1 (zh) |

| CA (1) | CA2499397C (zh) |

| DE (1) | DE60322241D1 (zh) |

| IL (1) | IL167479A (zh) |

| WO (1) | WO2004031764A1 (zh) |

Families Citing this family (40)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10163760C5 (de) * | 2001-12-28 | 2012-02-02 | Ebro Electronic Gmbh & Co. Kg | Vorrichtung und Verfahren zum Messen des Zustandes von Ölen und Fetten |

| US6907353B2 (en) * | 2003-06-24 | 2005-06-14 | Delphi Technologies, Inc. | Apparatus and method for measuring fluid characteristics |

| DE102004016957B4 (de) * | 2004-04-06 | 2007-05-03 | Testo Ag | Messvorrichtung zum Messen des Zustands von Ölen oder Fetten |

| US7107828B2 (en) * | 2005-02-24 | 2006-09-19 | Daimlerchrysler Corporation | Method and code for controlling actuator responsive to oil pressure using oil viscosity measure |

| US7614302B2 (en) * | 2005-08-01 | 2009-11-10 | Baker Hughes Incorporated | Acoustic fluid analysis method |

| US7665347B2 (en) * | 2005-11-11 | 2010-02-23 | Ngk Spark Plug Co., Ltd. | Liquid state detecting apparatus |

| EP1955377B1 (en) * | 2005-12-03 | 2017-08-16 | Pentair Thermal Management LLC | Sensor for detecting organic liquids |

| US20080034847A1 (en) * | 2006-08-10 | 2008-02-14 | Golter Lee B | Appartus and method for content discrimination |

| US7908906B2 (en) * | 2006-08-29 | 2011-03-22 | International Business Machines Corporation | Fluidic test apparatus and method |

| FI20065575A0 (fi) * | 2006-09-20 | 2006-09-20 | Moventas Oy | Menetelmä ja laite voiteluöljyn kunnon valvomiseksi |

| US8007655B2 (en) * | 2007-07-24 | 2011-08-30 | Georgia Tech Research Corporation | Method and apparatus for measuring properties of weak electrolytic, organic fluids such as hydrocarbon-based fluids |

| DE102007036473A1 (de) * | 2007-08-01 | 2009-02-05 | Testo Ag | Vorrichtung zum Messen des Zustands eines Messguts, insbesondere von Ölen oder Fetten |

| US7900507B2 (en) * | 2007-09-28 | 2011-03-08 | University Of Dayton | Device and method for monitoring the quality of an oil change and condition of engine oil from an oil change |

| DE102008014477B4 (de) | 2008-03-17 | 2018-08-30 | Testo Ag | Vorrichtung zum Messen des Zustands eines Messguts, insbesondere von Ölen oder Fetten |

| US8187455B2 (en) * | 2008-07-18 | 2012-05-29 | Socomer Nv. | Voltammetric technique to determine the individual concentration of different antioxidants of the same class |

| KR101138335B1 (ko) * | 2010-05-26 | 2012-04-25 | 삼성중공업 주식회사 | 검사 탱크 및 이를 포함하는 히팅 시스템 |

| US20120200961A1 (en) * | 2011-02-08 | 2012-08-09 | Philippe Magnier | Electric transformer explosion prevention device provided with a liquid detector |

| CN102213712A (zh) * | 2011-04-15 | 2011-10-12 | 陈晓林 | 一种变压器微水在线监测远传系统 |

| GB2490678A (en) * | 2011-05-10 | 2012-11-14 | Rolls Royce Plc | A gas turbine power plant cooling system controller |

| WO2013109549A2 (en) * | 2012-01-16 | 2013-07-25 | Abram Scientific, Inc. | Methods, devices, and systems for measuring physical properties of fluid |

| WO2014209897A2 (en) * | 2013-06-25 | 2014-12-31 | Cummins Filtration Ip, Inc | Fluid quality monitoring and filtration system |

| GB2538686B (en) | 2014-04-03 | 2021-04-07 | Sensia Netherlands B V | State estimation and run life prediction for pumping system |

| EP3161465B1 (en) | 2014-06-30 | 2019-07-24 | Pitco Frialator, Inc. | System and method for sensing oil quality |

| DE102014111263A1 (de) * | 2014-08-07 | 2016-03-10 | Endress+Hauser Flowtec Ag | Frühwarnsystem für kondensationsinduzierte Wasserschläge |

| US9297686B1 (en) * | 2015-04-02 | 2016-03-29 | Texas Lfp, Llc | Liquid level transducer with insertable quality sensor |

| US9841394B2 (en) | 2015-11-16 | 2017-12-12 | Pitco Frialator, Inc. | System and method for sensing oil quality |

| US10436730B2 (en) | 2015-12-21 | 2019-10-08 | Pitco Frialator, Inc. | System and method for sensing oil quality |

| EP3211417A1 (en) * | 2016-02-23 | 2017-08-30 | C.C. Jensen A/S | System and sensor unit for monitoring and evaluation of the condition of a liquid |

| CN105823806A (zh) * | 2016-05-17 | 2016-08-03 | 淮北师范大学 | 一种便携式食用油检测装置 |

| US10379082B2 (en) | 2016-12-15 | 2019-08-13 | Caterpillar Inc. | System for monitoring machine fluids by measuring fluctuations in a magnetic field |

| KR101925014B1 (ko) * | 2017-03-30 | 2018-12-04 | 한국과학기술원 | 센서 장치와 이를 이용한 펜스 장치 |

| FR3082507B1 (fr) * | 2018-06-14 | 2022-01-28 | Safran Aircraft Engines | Dispositif et procede de vidange et surveillance de fluide draine d'un moteur d'aeronef |

| US10955318B2 (en) | 2019-04-23 | 2021-03-23 | Pall Corporation | Aircraft air contaminant analyzer and method of use |

| US11460444B2 (en) | 2019-04-23 | 2022-10-04 | Pall Corporation | Aircraft air contaminant analyzer and method of use |

| US11668677B2 (en) | 2019-04-23 | 2023-06-06 | Pall Corporation | Aircraft air contaminant analyzer and method of use |

| US11307119B2 (en) | 2019-04-23 | 2022-04-19 | Pall Corporation | Aircraft air contaminant collector device and method of use |

| JP7661347B2 (ja) | 2020-01-31 | 2025-04-14 | タナス カンパニー | 液体および蒸気ワイヤ曝露試験のためのデバイスおよび試験装置 |

| US12276636B2 (en) * | 2020-06-01 | 2025-04-15 | Tannas Company | Surface isolation resistance compatibility test system and method |

| US11668668B2 (en) * | 2020-10-05 | 2023-06-06 | Pryor Knowledge Systems, Inc. | Mechanism for the real-time prediction of incipient failure in working fluids |

| WO2023033860A1 (en) * | 2021-08-31 | 2023-03-09 | Tannas Company | Conductive deposit test apparatus and method |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1418918A (en) * | 1971-12-13 | 1975-12-24 | Renault | Device for determining the presence of impurities in oil contained in oil sumps or crank cases of engines |

| EP0675369A2 (en) * | 1994-03-31 | 1995-10-04 | Westinghouse Electric Corporation | Online diagnostic system for rotating electrical apparatus |

| CN1179828A (zh) * | 1995-03-29 | 1998-04-22 | 戴姆勒-奔驰公司 | 传感装置 |

| US5933016A (en) * | 1996-08-30 | 1999-08-03 | The University Of Dayton | Single electrode conductivity technique |

| EP1098197A2 (en) * | 1999-11-03 | 2001-05-09 | Eaton Corporation | Monitoring fluid condition through an aperture |

| US6278282B1 (en) * | 1999-10-07 | 2001-08-21 | Detroit Diesel Corporation | Method and system for determining oil quality |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3580263A (en) * | 1969-06-11 | 1971-05-25 | Chevron Res | Pressure liquid level indicator |

| US3710237A (en) * | 1970-09-08 | 1973-01-09 | Nalco Chemical Co | Probe for a conductivity testing device |

| JPS5885314A (ja) * | 1981-11-17 | 1983-05-21 | Nissan Motor Co Ltd | エンジンオイルの劣化検知装置 |

| US4601201A (en) * | 1984-03-14 | 1986-07-22 | Tokyo Tatsuno Co., Ltd. | Liquid level and quantity measuring apparatus |

| JPS6123780A (ja) | 1984-07-12 | 1986-02-01 | Kureha Chem Ind Co Ltd | 塩化アルカリ電解用酸素陰極及びその製造方法 |

| US4692698A (en) * | 1985-08-12 | 1987-09-08 | Tribometrics, Inc. | Method and device including a bed of ferromagnetic fibers and magnetic flux sensor for measuring the amount of magnetic particles on a liquid |

| US4720997A (en) * | 1986-12-01 | 1988-01-26 | Doak Roni K | Material level monitor |

| US4764258A (en) | 1986-12-23 | 1988-08-16 | University Of Dayton | Method for evaluating the remaining useful life of a hydrocarbon oil |

| US5071527A (en) | 1990-06-29 | 1991-12-10 | University Of Dayton | Complete oil analysis technique |

| US5262732A (en) * | 1991-12-11 | 1993-11-16 | Computational Systems, Inc. | Oil monitor with magnetic field |

| US5765994A (en) | 1995-07-14 | 1998-06-16 | Barbier; William J. | Low oil detector with automatic reset |

| ATE252057T1 (de) | 1996-02-21 | 2003-11-15 | Cassiano Ltd | Vorrichtung zum zugeben von flüssigkeitszusätzen zu flüssigkeiten |

| US6324899B1 (en) | 1998-04-02 | 2001-12-04 | Reliance Electric Technologies, Llc | Bearing-sensor integration for a lubrication analysis system |

| US6202486B1 (en) * | 1998-10-01 | 2001-03-20 | Imaging & Sensing Technology Corporation | Analog liquid level sensor |

| US6128561A (en) | 1998-11-16 | 2000-10-03 | Georgia Tech Research Corporation | Self-diagnostic system for conditioned maintenance of machines operating under intermittent load |

| US6615658B2 (en) * | 1999-08-03 | 2003-09-09 | Charles Darwin Snelling | Method and apparatus for detecting the internal liquid level in a vessel |

-

2002

- 2002-09-30 US US10/260,754 patent/US7043967B2/en not_active Expired - Lifetime

-

2003

- 2003-09-22 KR KR1020057005489A patent/KR101014548B1/ko not_active Expired - Fee Related

- 2003-09-22 CN CNB038233282A patent/CN100445742C/zh not_active Expired - Lifetime

- 2003-09-22 AT AT03749766T patent/ATE401571T1/de not_active IP Right Cessation

- 2003-09-22 CA CA2499397A patent/CA2499397C/en not_active Expired - Lifetime

- 2003-09-22 DE DE60322241T patent/DE60322241D1/de not_active Expired - Lifetime

- 2003-09-22 JP JP2004541575A patent/JP4221373B2/ja not_active Expired - Lifetime

- 2003-09-22 EP EP03749766A patent/EP1549942B1/en not_active Expired - Lifetime

- 2003-09-22 WO PCT/US2003/029473 patent/WO2004031764A1/en active Application Filing

- 2003-09-22 AU AU2003267293A patent/AU2003267293A1/en not_active Abandoned

-

2005

- 2005-03-16 IL IL167479A patent/IL167479A/en active IP Right Grant

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1418918A (en) * | 1971-12-13 | 1975-12-24 | Renault | Device for determining the presence of impurities in oil contained in oil sumps or crank cases of engines |

| EP0675369A2 (en) * | 1994-03-31 | 1995-10-04 | Westinghouse Electric Corporation | Online diagnostic system for rotating electrical apparatus |

| CN1179828A (zh) * | 1995-03-29 | 1998-04-22 | 戴姆勒-奔驰公司 | 传感装置 |

| US5933016A (en) * | 1996-08-30 | 1999-08-03 | The University Of Dayton | Single electrode conductivity technique |

| US6278282B1 (en) * | 1999-10-07 | 2001-08-21 | Detroit Diesel Corporation | Method and system for determining oil quality |

| EP1098197A2 (en) * | 1999-11-03 | 2001-05-09 | Eaton Corporation | Monitoring fluid condition through an aperture |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1685228A (zh) | 2005-10-19 |

| EP1549942B1 (en) | 2008-07-16 |

| CA2499397C (en) | 2011-01-18 |

| CA2499397A1 (en) | 2004-04-15 |

| ATE401571T1 (de) | 2008-08-15 |

| WO2004031764A1 (en) | 2004-04-15 |

| JP4221373B2 (ja) | 2009-02-12 |

| AU2003267293A1 (en) | 2004-04-23 |

| US7043967B2 (en) | 2006-05-16 |

| DE60322241D1 (de) | 2008-08-28 |

| IL167479A (en) | 2009-09-22 |

| KR101014548B1 (ko) | 2011-02-16 |

| JP2006501472A (ja) | 2006-01-12 |

| US20040060344A1 (en) | 2004-04-01 |

| KR20050056220A (ko) | 2005-06-14 |

| EP1549942A1 (en) | 2005-07-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100445742C (zh) | 流体状态监测器 | |

| US6535001B1 (en) | Method and device for sensing oil condition | |

| CA1239443A (en) | Method and apparatus for evaluating the performance of dielectric substances | |

| US10254270B2 (en) | Sensing system and method | |

| JP3895087B2 (ja) | 劣化診断方法 | |

| US7043402B2 (en) | On-line oil condition sensor system for rotating and reciprocating machinery | |

| US5889200A (en) | Tandem technique for fluid monitoring | |

| US5933016A (en) | Single electrode conductivity technique | |

| US4629334A (en) | Engine and transmission oil degradation and temperature monitor | |

| JP2006501472A5 (zh) | ||

| US4741204A (en) | Measurement of the depletion of basic additives in lubricating oil | |

| US5332961A (en) | Resistive oil quality sensor | |

| JP2017538128A (ja) | 熱特性に基づくサンプルの組成の検出 | |

| CA2711951C (en) | Localized corrosion monitoring device for limited conductivity fluids | |

| US20110267080A1 (en) | Remote Oil Monitoring System | |

| US3848187A (en) | Method of detecting the onset of formation of adherent precipitates on surfaces immersed in liquids, and of controlling the formation of such precipitates | |

| EP3548718A2 (en) | Sensing system and method | |

| JPS59168322A (ja) | 潤滑油の測定方法およびその装置 | |

| Adamczyk et al. | Evaluation of materials used for coatings of electrical connectors used in the electrical harness of passengers cars | |

| JP3602782B2 (ja) | 劣化度測定キットおよびこの劣化度測定キットによる電子回路基板の劣化寿命診断法 | |

| Mauntz et al. | Condition based maintenance of wind turbines by 24/7 monitoring of oil quality and additive consumption: Identi-fication of critical operation conditions and determination of the next oil change | |

| CN116953038A (zh) | 一种船舶主机润滑油油品分析监测方法 | |

| KR20110052074A (ko) | 윤활유 열화상태 감지 센서 및 시스템 | |

| JPH0560745A (ja) | 潤滑油の性能判定装置 | |

| JPS63262547A (ja) | ク−ラント量検出装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CX01 | Expiry of patent term |

Granted publication date: 20081224 |

|

| CX01 | Expiry of patent term |