BR112017004952B1 - Unidade e método de processamento enzimático para processamento enzimático à base de fluxo contínuo de moléculas orgânicas, navio equipado com a unidade, método de fabricação de uma unidade de processamento enzimático modular para processamento enzimático de uma mistura reacional - Google Patents

Unidade e método de processamento enzimático para processamento enzimático à base de fluxo contínuo de moléculas orgânicas, navio equipado com a unidade, método de fabricação de uma unidade de processamento enzimático modular para processamento enzimático de uma mistura reacional Download PDFInfo

- Publication number

- BR112017004952B1 BR112017004952B1 BR112017004952-0A BR112017004952A BR112017004952B1 BR 112017004952 B1 BR112017004952 B1 BR 112017004952B1 BR 112017004952 A BR112017004952 A BR 112017004952A BR 112017004952 B1 BR112017004952 B1 BR 112017004952B1

- Authority

- BR

- Brazil

- Prior art keywords

- turbulence

- unit

- reaction mixture

- enzymatic

- enzymatic processing

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M21/00—Bioreactors or fermenters specially adapted for specific uses

- C12M21/18—Apparatus specially designed for the use of free, immobilized or carrier-bound enzymes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/433—Mixing tubes wherein the shape of the tube influences the mixing, e.g. mixing tubes with varying cross-section or provided with inwardly extending profiles

- B01F25/4331—Mixers with bended, curved, coiled, wounded mixing tubes or comprising elements for bending the flow

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/433—Mixing tubes wherein the shape of the tube influences the mixing, e.g. mixing tubes with varying cross-section or provided with inwardly extending profiles

- B01F25/4333—Mixers with scallop-shaped tubes or surfaces facing each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/433—Mixing tubes wherein the shape of the tube influences the mixing, e.g. mixing tubes with varying cross-section or provided with inwardly extending profiles

- B01F25/4338—Mixers with a succession of converging-diverging cross-sections, i.e. undulating cross-section

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B63—SHIPS OR OTHER WATERBORNE VESSELS; RELATED EQUIPMENT

- B63B—SHIPS OR OTHER WATERBORNE VESSELS; EQUIPMENT FOR SHIPPING

- B63B35/00—Vessels or similar floating structures specially adapted for specific purposes and not otherwise provided for

- B63B35/14—Fishing vessels

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M1/00—Apparatus for enzymology or microbiology

- C12M1/02—Apparatus for enzymology or microbiology with agitation means; with heat exchange means

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M1/00—Apparatus for enzymology or microbiology

- C12M1/16—Apparatus for enzymology or microbiology containing, or adapted to contain, solid media

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M1/00—Apparatus for enzymology or microbiology

- C12M1/40—Apparatus specially designed for the use of free, immobilised, or carrier-bound enzymes, e.g. apparatus containing a fluidised bed of immobilised enzymes

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M27/00—Means for mixing, agitating or circulating fluids in the vessel

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M27/00—Means for mixing, agitating or circulating fluids in the vessel

- C12M27/16—Vibrating; Shaking; Tilting

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M29/00—Means for introduction, extraction or recirculation of materials, e.g. pumps

- C12M29/04—Filters; Permeable or porous membranes or plates, e.g. dialysis

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M41/00—Means for regulation, monitoring, measurement or control, e.g. flow regulation

- C12M41/12—Means for regulation, monitoring, measurement or control, e.g. flow regulation of temperature

- C12M41/18—Heat exchange systems, e.g. heat jackets or outer envelopes

- C12M41/22—Heat exchange systems, e.g. heat jackets or outer envelopes in contact with the bioreactor walls

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P21/00—Preparation of peptides or proteins

- C12P21/06—Preparation of peptides or proteins produced by the hydrolysis of a peptide bond, e.g. hydrolysate products

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F2101/00—Mixing characterised by the nature of the mixed materials or by the application field

- B01F2101/44—Mixing of ingredients for microbiology, enzymology, in vitro culture or genetic manipulation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F2215/00—Auxiliary or complementary information in relation with mixing

- B01F2215/04—Technical information in relation with mixing

- B01F2215/0413—Numerical information

- B01F2215/0418—Geometrical information

- B01F2215/0431—Numerical size values, e.g. diameter of a hole or conduit, area, volume, length, width, or ratios thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F2215/00—Auxiliary or complementary information in relation with mixing

- B01F2215/04—Technical information in relation with mixing

- B01F2215/0413—Numerical information

- B01F2215/0436—Operational information

- B01F2215/0477—Numerical time values

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F2215/00—Auxiliary or complementary information in relation with mixing

- B01F2215/04—Technical information in relation with mixing

- B01F2215/0413—Numerical information

- B01F2215/0436—Operational information

- B01F2215/0481—Numerical speed values

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- Bioinformatics & Cheminformatics (AREA)

- Organic Chemistry (AREA)

- Wood Science & Technology (AREA)

- Zoology (AREA)

- Genetics & Genomics (AREA)

- Biotechnology (AREA)

- Microbiology (AREA)

- Biochemistry (AREA)

- General Engineering & Computer Science (AREA)

- General Health & Medical Sciences (AREA)

- Sustainable Development (AREA)

- Biomedical Technology (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Dispersion Chemistry (AREA)

- Molecular Biology (AREA)

- Medicinal Chemistry (AREA)

- Thermal Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Marine Sciences & Fisheries (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- Ocean & Marine Engineering (AREA)

- Physics & Mathematics (AREA)

- Preparation Of Compounds By Using Micro-Organisms (AREA)

- Apparatus Associated With Microorganisms And Enzymes (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Fats And Perfumes (AREA)

- Enzymes And Modification Thereof (AREA)

- Accessories For Mixers (AREA)

Abstract

UNIDADE DE PROCESSAMENTO ENZIMÁTICO E MÉTODO DE PROCESSAMENTO ENZIMÁTICO. Unidade de processamento enzimático para processamento enzimático à base de fluxo contínuo de moléculas orgânicas, que compreende uma área de processamento enzimático, em que a área de processamento enzimático compreende um cano de geração de turbulência com linha central em mudança repetitiva e/ou uma seção transversal em mudança repetitiva, para a geração de turbulência para misturar uma mistura de reação e prevenir sedimentação de partículas enquanto a mistura de reação flui através do cano de geração de turbulência, e em que a unidade de processamento enzimático e a área de processamento enzimático são ajustadas de tal modo que a mistura de reação é sujeita à turbulência dentro da área de processamento enzimático por um tempo de reação de 15 minutos ou mais.

Description

[0001] A presente invenção refere-se a um aparelho e um método para o processamento enzimático de moléculas orgânicas, por exemplo, hidrólise enzimática de moléculas orgânicas. As moléculas orgânicas incluem macromoléculas, por exemplo, proteínas, lipídios e polissacarídeos.

[0002] A transformação enzimática de moléculas orgânicas compreende pelo menos os seguintes processos: a oxidação/redução (por oxidorredutases), a transferência de um grupo funcional, por exemplo, um grupo metil ou de fosfato (por transferases), hidrólise (por hidrolases), clivagem de várias ligações por outros meios de hidrólise e de oxidação (por liases), alterações de isomerização dentro de uma única molécula (por isomerases) e junção de duas moléculas com ligações covalentes (por ligases).

[0003] Na hidrólise enzimática, as ligações químicas de uma molécula são quebradas por adição de água, com uma enzima atua como um catalisador para a reação. Para promover esta reação, os vários componentes da mistura de reação (por exemplo, a matéria bruta que compreende as moléculas a ser hidrolisado, água, e uma enzima adequada) devem ser misturados em conjunto sob condições reacionais adequadas. Como exemplo, as proteínas obtidas a partir de fontes marinhas biológicas (por exemplo, algas ou material derivado de peixe) podem ser processadas por meio de hidrólise para se obter uma grande variedade de peptídeos de todo o caminho para aminoácidos individuais -- dependendo das enzimas utilizadas e das condições de transformação.

[0004] A mistura dos diversos componentes da mistura de reação é necessária, independentemente do fato de a reação que ocorre é hidrólise ou outra forma de processamento enzimático. Assim, enquanto a hidrólise é o foco da discussão a seguir, as considerações técnicas e a própria invenção são igualmente aplicáveis à transformação enzimática de forma mais geral.

[0005] O documento WO-A-2004/049818 divulga uma instalação para a hidrólise da matéria bruta que contém proteínas. A instalação inclui uma área de hidrólise que compreende um cano em que é fornecida uma broca rotativa para transportar e misturar suavemente a mistura de reação. Reconhece-se que a mistura deve ser efetuada de uma forma controlada para controlar o contato entre as enzimas e matéria bruta, evitando ao mesmo tempo (ou minimizando o grau de) formação de uma emulsão. O processo pode ser executado como um processo contínuo ou como um processo descontínuo.

[0006] A mistura ativa desta maneira pode conduzir à desvantagem de que as forças de mistura não estão distribuídas uniformemente ao longo da maior parte do fluxo. Isto pode levar a concentração de tensões mecânicas no interior do sistema e formação de zonas em que a mistura de reação é mal misturada. O sistema tem uma desvantagem adicional pelo fato de que a complexidade, o peso e o custo do sistema são aumentados pelo fornecimento da broca. Além disso, os resíduos e depósitos podem acumular-se sobre a broca, de modo que a broca terá de ser periodicamente limpa. No entanto, devido à sua forma complexa, do eixo helicoidal não é fácil de limpar. O tempo e o esforço necessários para limpar a broca aumenta o custo de funcionamento do sistema e diminui a sua eficiência devido ao tempo de inatividade necessário, enquanto a broca é limpa.

[0007] O documento EP-B-0566877 descreve um aparelho para a hidrólise enzimática de proteínas, em que a hidrólise é levada a cabo num tubo provida com elementos de mistura estáticos. Os elementos de mistura estáticos compreendem cintas de plástico ou de metal encaixadas uma na outra. No entanto, este aparelho pode não ser capaz de executar as mesmas reações de hidrólise como são descritas no documento WO-A-2004/049818, uma vez que não é possível ter um processo de reação contínuo com o aparelho do documento EP-B- 0566877.

[0008] Além disso, os elementos de mistura estáticos são difíceis de limpar (levando a um aumento de tempo de inatividade e redução da eficiência) e também aumentam a complexidade, peso e custo do sistema. Além disso, as forças de mistura geradas pelos elementos de mistura estáticos não podem ser distribuídas uniformemente por todo o volume do fluxo da mistura de reação, o que pode conduzir à formação de zonas em que a mistura de reação é mal misturada.

[0009] Portanto, tendo em vista os problemas com a técnica anterior, existe uma necessidade de fornecer um meio alternativo de mistura dos vários reagentes na área de hidrólise, ou mais, em geral, uma área de processamento enzimático de uma unidade de processamento enzimático.

[0010] De acordo com um primeiro aspecto da presente invenção, é fornecida uma unidade de base de fluxo contínua para o processamento enzimático de moléculas orgânicas que compreendem: uma área de processamento enzimático, em que a área de processamento enzimático compreende um cano de gerador de turbulência com uma linha de centro que muda repetidamente e/ou uma seção transversal que muda repetidamente, para a geração de turbulência para misturar uma mistura de reação e evitar a sedimentação de partículas como a mistura está a fluir através do cano de geradores de turbulência, e em que a unidade de transformação enzimática e a área de processamento enzimático são dispostas de tal modo que a mistura reacional é submetida a turbulência dentro da zona de processamento enzimático para um tempo de reação de 15 minutos ou mais.

[0011] De acordo com um segundo aspecto da presente invenção, é fornecido um método de fluxo contínuo com base transformação enzimática de moléculas orgânicas, compreendendo: passagem de uma mistura de reação através de uma área de processamento enzimático incluindo um cano de geração de turbulência, o cano de geração de turbulência tendo uma linha de centro e/ou uma seção transversal que muda repetidamente, a turbulência gerada pelo cano de geração de turbulência utilizado para misturar a mistura de reação e para prevenir a sedimentação de partículas conforme a mistura flui através do cano de geração de turbulência, em que a mistura de reação é sujeita à turbulência dentro da área de processamento enzimático para um tempo de reação de 15 minutos ou mais.

[0012] Através da utilização de um cano de gerador de turbulência que tem uma linha central que muda repetidamente e/ou uma seção transversal que muda repetidamente então turbulência é gerada sem a necessidade de mecanismos de mistura com porções móveis ou de elementos de mistura estáticos do tipo apresentado na EP-B-0566877. A mistura por turbulência no cano tem uma vantagem importante em comparação com agitação ou como misturadores estáticos da técnica anterior; as forças de mistura são distribuídas por toda a massa. Isto reduz tanto a concentração de tensões e a formação de zonas com mistura mal distribuída.

[0013] Além disso, a técnica anterior, utilizando elementos de mistura em canos de escoamento, tais como aqueles em EP-B- 0566877, ou mesmo a técnica anterior, utilizando tubagem ondulada como na US 4126517, não permite o fluxo contínuo de substratos biológicos heterogêneos, mantendo a mistura completa durante períodos prolongados de tempo sem obstrução ou sedimentação de partículas sólidas. É importante permitir longos tempos de reação de pelo menos 15 minutos e, mais preferencialmente, por exemplo, 20 minutos ou mais, 30 minutos ou mais, ou mesmo mais longos tempos de reação, tal como estabelecido abaixo. Os tempos de reação podem ser alcançados por uma combinação de taxas de fluxo lento e tubagens de comprimento suficiente, novamente conforme discutido abaixo. Na técnica anterior acima referenciada as taxas de fluxo são rápidas demais e a tubagem é curta demais para os tempos de reação necessários em um processo de fluxo contínuo.

[0014] Como resultado de um fluxo turbulento através do cano de geração de turbulência, a mistura reacional é misturada e mantida como uma mistura homogênea ao longo do processo. A turbulência também reduz o risco de sedimentação. Dependendo da composição da partícula real da matéria-prima e a velocidade de escoamento, em seguida, a turbulência pode evitar completamente as fases mais pesadas de a mistura de reação a partir de decantação.

[0015] Embora um certo grau de turbulência seja importante para misturar a mistura de reação, é também desejável reduzir (e, idealmente, para minimizar a) a geração de forças de cisalhamento no cano. As forças de cisalhamento são causadas por uma velocidade do fluido excessivamente alta e pode contribuir para a produção de emulsões, o que é indesejável.

[0016] Evitar ou reduzir a formação de emulsões é uma consideração importante em sistemas de processamento enzimático (por exemplo, hidrólise de misturas de proteína / lipídicas). As emulsões bloqueiam o acesso enzimático de partes de matéria-prima presas em emulsões e, assim, reduzem a eficácia do tratamento enzimático. Além disso, o problema com emulsões estende-se para a fase de separação. Nas emulsões, os lipídios podem ser firmemente associados com os componentes solúveis em água, tais como material de peptídeo que os separadores mecânicos não são capazes de separar. Assim, o resultado pode ser a separação pobre de, por exemplo, lipídio na fase de proteína e/ou de proteínas na fase lipídica. As emulsões podem ser retiradas por filtração, em uma fase posterior, mas os componentes emulsionados ainda não podem ser recuperados e combinados com as frações não emulsionadas. Isto é, sem um equipamento específico, não é possível separar os componentes solúveis em água a partir da emulsão para recombiná-los com a fração solúvel em água não emulsionada e nem é possível separar os lipídios e os componentes solúveis em lipídios da emulsão para recombiná-los com o lipídio não emulsionado e a fração solúvel em lipídio.

[0017] Será apreciado a partir do que antecede que o desafio é a obtenção de uma boa mistura da mistura de reação, sem produzir emulsões. Além disso, uma velocidade de fluxo mínima é necessária para impedir partículas sólidas de entupimento do cano. O cano de geração de turbulência proposto, que utiliza repetidamente a seção transversal e/ou a linha central variantes é capaz de gerar turbulência em velocidades de fluxo inferiores e com tensões de cisalhamento reduzidas em comparação com misturadores estáticos da técnica anterior e semelhantes. Ao combinar este tipo de cano com tempos de reação longos e um processo de fluxo contínuo, é possível realizar eficazmente o processamento enzimático que ou não é possível na técnica anterior, ou que necessite de equipamento complexo e difícil de limpar, muitas vezes restrito a processamento descontínuo.

[0018] O processamento enzimático pode ser hidrólise enzimática. A referência a um processo de fluxo contínuo destina-se a cobrir um processo em que o fluxo, através da unidade de processamento, ocorre em uma única passagem, sem circuitos repetidos ou processamento descontínuo, com a mistura de reação que entra na instalação de processamento de forma contínua e o produto da reação saindo da fábrica de processamento de forma contínua. Dependendo da natureza da reação pode haver outras matérias brutas adicionadas de modo contínuo no meio do processo e/ou produtos podem ser removidos continuamente no meio do processo, por exemplo, óleo de componentes solúveis podem ser removidos de forma contínua através de um separador e assim por diante.

[0019] O cano de geração de turbulência pode ser um tubo, uma mangueira ou semelhante. Ele pode ser rígido ou flexível. A área de processamento enzimático pode ser constituída por um único cano de tal modo que o tempo de reação ocorra inteiramente dentro de um cano de geração de turbulência. Em alternativa, a área de processamento enzimático pode ser constituída por múltiplos canos geradores de turbulência acoplados em conjunto. Na discussão abaixo, o cano é geralmente discutido como se fosse um único cano, mas isso deve ser levado em consideração por também abranger múltiplos canos acoplados em conjunto, por exemplo, múltiplas seções com variações similares transversais e/ou na linha central para produzir a turbulência necessária.

[0020] Exemplos de implementações podem incluir o fornecimento de uma disposição empilhada, em espiral e/ou aninhada de tubagem com os elementos de geração de turbulência de forma a permitir um comprimento significativo de cano a acomodar em um espaço relativamente pequeno. Podem ser, por exemplo, uma série de camadas horizontais interligadas, preferencialmente, com um fluxo descendente, ou seja, para as camadas inferiores.

[0021] A turbulência de baixa velocidade de fluido no cano de geração de turbulência, por exemplo, em um cano ondulado, pode ser devido a mudanças na área de seção transversal. Quando o fluido flui através de uma expansão, ocorre uma pressão negativa na parede. A pressão gradativa causa uma ruptura aleatória no padrão de fluxo semelhante à turbulência em um cano liso. O mesmo mecanismo está presente mesmo quando a área em corte transversal é constante, mas o cano tem curvas, uma seção transversal, que muda de forma ou uma forma helicoidal, pois o fluido que flui ao longo das expansões da parede ao longo do caminho.

[0022] Em comparação com um cano retilíneo liso de diâmetro igual, a turbulência pode ser gerada a uma velocidade do fluido inferior quando um cano gerador de turbulência é utilizado. A possibilidade de turbulência com menor velocidade de fluido leva a uma grande economia de energia, uma vez que a resistência ao fluxo é proporcional à velocidade do fluido para a segunda potência. As características do cano de geração de turbulência podem levar a alguma resistência ao fluxo adicional em comparação com um cano liso de diâmetro igual, mas não o suficiente para compensar as poupanças resultantes da capacidade de correr a uma velocidade de marcha reduzida. Além disso, uma velocidade inferior dá a vantagem prática adicional de um tubo mais curto para um dado tempo de hidrólise.

[0023] O cano de turbulência geradora pode ser disposto de modo a produzir turbulência mais facilmente do que os canos sem as modificações de repetição reivindicadas na área de seção transversal e/ou de linha central. Convenientemente, a capacidade do cano de geração de turbulência pode ser definida com referência a um número de Reynolds limiar, acima do qual haverá fluxo turbulento. Em um modelo simplificado (fluido que flui através de um cano reto com seção transversal redonda constante e propriedades do fluido constante), a turbulência em um cano pode ser quantificada pelo número de Reynolds adimensional, Re, o qual é definido como:

[0024] Aqui, v representa a velocidade média do fluido, p é a densidade do fluido, D é o diâmetro do cano μ é a viscosidade do fluido. O número de Reynolds pode ser interpretado como a proporção de forças de inércia para as forças viscosas. Será apreciado que, conforme a viscosidade aumenta ou a densidade diminui, então, a velocidade de fluxo tem de aumentar para manter um nível definido do número de Reynolds do fluxo. Portanto, com a mesma geometria de cano, diferentes velocidades de fluxo podem ser necessárias para o alcance da turbulência com diferentes matérias-primas ou, alternativamente, a mesma velocidade de fluxo pode ser utilizada se a geometria do cano for ajustada para aumentar a severidade das características de geração de turbulência.

[0025] Para um cano reto com seção transversal redonda constante, presume-se que o fluxo é turbulento acima do número de Reynolds de 2300. Para canos de geração de turbulência, tal como aqui descrito a transição de laminar, para fluxo turbulento ocorre em um menor número de Reynolds.

[0026] O equilíbrio das diferentes necessidades, por exemplo, a necessidade do fluxo turbulento e forças de atrito suficientes para evitar a sedimentação, mas ao mesmo tempo a velocidade o mais lenta possível, a fim de reduzir o consumo de energia e comprimento do tubo, dá um intervalo preferido dos números de Reynolds. Preferencialmente, o fluxo da mistura de reação dentro do cano de geração de turbulência é turbulento no número de Reynolds inferior a 1000, opcionalmente a números de Reynolds inferiores a 800, e opcionalmente a números de Reynolds inferiores a 600. Assim, o tubo gerador de turbulência pode ser disposto para produzir sempre um fluxo turbulento, quando o fluxo tem um número de Reynolds acima de um valor de transição inferior a 1000, opcionalmente a números de Reynolds inferiores a 800, e opcionalmente a números de Reynolds inferiores a 600. Isto quer dizer, com o tubo de fluxo laminar preferido só será possível abaixo de um valor de transição inferior a 1000, opcionalmente, menos de 800, e, opcionalmente, menos de 600.

[0027] Uma velocidade mínima de fluxo é necessária para evitar o entupimento do cano de geração de turbulência com partículas sólidas, lentas e pesadas na presente mistura de reação. Isto pode ser compreendido considerando que uma partícula sólida é muito pesada para seguir as variações do fluxo turbulento, e assim retarda dentro do fluxo. Para mover o sólido através do tubo, as forças de arraste do meio a partir do fluido que atuam na partícula devem ser suficientes. No exemplo, as implementações da unidade podem ser dispostas para operar com uma velocidade de escoamento de menos de 2 m/s, opcionalmente, menos de 1 m/s e, opcionalmente, menos de 0,5 m/s.

[0028] O diâmetro médio do cano de geração de turbulência e a taxa de fluxo da mistura de reação são selecionados para se obter uma turbulência suficiente e velocidade de funcionamento suficiente, mas evitando a formação de emulsões.

[0029] Será apreciado que o diâmetro específico, caudal e tempo de processo terão que ser ajustados, dependendo de um número de fatores, incluindo a composição da matéria-prima e a mistura da reação particular a ser processado, bem como o produto final desejado.

[0030] O tempo do processo é de pelo menos 15 minutos, e pode ser de pelo menos 20 minutos. Tipicamente, o tempo de processo (ou seja, o tempo que a mistura de reação tem de atravessar a área de processamento enzimático) irá situar-se entre 90 minutos e 30 minutos, mais preferencialmente entre 80 minutos e 40 minutos, e mais preferivelmente, cerca de 50 minutos. O tempo de processo pode evidentemente variar, dependendo da reação particular em questão, incluindo os fatores tais como a composição da matéria-prima, a eficiência da enzima e concentração, temperatura, pH, condições de íons e as taxas de fluxo utilizadas.

[0031] O comprimento do cano de geração de turbulência pode ser calculado a partir da taxa de fluxo e tempo de processo desejado. Enquanto o tempo global de processamento necessário poderia determinar o comprimento total do tubo, pode, em alguns casos, ser desejável dividir o tubo, isto é, a área de processamento, em uma série de dois ou mais compartimentos sucessivos, com ou sem um mecanismo de bombeamento de intervenção, a fim de ajustar as condições de reação tais como temperatura, pH e condições iônicas ou velocidade de substrato ou simplesmente para acomodar o comprimento do tubo de fluxo em um determinado espaço de instalação.

[0032] O comprimento do cano de geração de turbulência (série de tubos ligados) pode ser pelo menos 50m, opcionalmente pelo menos 100 m. Como será evidente a partir dos exemplos discutidos abaixo, o comprimento pode ser consideravelmente mais longo do que este. A natureza do arranjo proposto é tal que permite a flexibilidade na adição de etapas de processamento com uma tubagem adicional e assim por diante e é capaz de acomodar tempos de reação muito longos em um único processo contínuo.

[0033] A seção transversal é a seção transversal à direção do fluxo principal. A "mudança de seção transversal" refere-se a uma seção transversal que tem uma área de mudança, de uma forma de mudança, ou tanto uma forma de mudança e a mudança de área ao longo da direção de fluxo primário, isto é, ao longo da extensão (comprimento) do tubo.

[0034] No contexto da presente invenção, "mudar repetidamente" significa que o cano de geração de turbulência tem uma primeira configuração (seção transversal e/ou o centro da linha) a uma localização ao longo do tubo, e uma segunda configuração (seção transversal e/ou o centro de linha) num segundo local ao longo do tubo, e o tubo de geradores de turbulência muda repetidamente de uma configuração para o segundo, e vice-versa, ao longo do comprimento do tubo. Assim, o cano de geração de turbulência pode ser conceitualmente considerado como compreendendo um número de unidades de repetição juntaram-se.

[0035] O número de unidades de repetição é tipicamente maior que 10, mais preferencialmente, maior que 20, mais preferencialmente maior que 50. O uso de um cano de geração de turbulência com estes números de unidades de repetição em uma modificação repetitiva de seção transversal e/ou linha central para gerar turbulência para uma área de processamento enzimático é considerado novo e inventivo em si mesmo e, portanto, em um outro aspecto, a invenção fornece uma unidade contínua baseada no fluxo enzimática de processamento para o processamento enzimático de moléculas orgânicas compreende: uma área de processamento enzimático, em que a área de processamento enzimático compreende um tubo gerador de turbulência com uma linha central mudando repetidamente e/ou seção transversal mudando repetidamente para a geração de turbulência para misturar uma mistura de reação e evitar a sedimentação de partículas como a mistura está a fluir através do cano de geração de turbulência, e em que a área de processamento enzimático compreende um cano de geração de turbulência ou múltiplos canos de geração de turbulência juntaram-se com o número de unidades repetidas da seção transversal mudando repetidamente e/ou linha central sendo maior do que 10, mais preferencialmente, maior do que 20, mais preferencialmente, maior do que 50. As características descritas acima e abaixo podem ser utilizadas em combinação com este aspecto, bem como com os outros aspectos aqui descritos.

[0036] A frequência de unidades repetidas pode estar no interval de 5 a 200 por metro, mais preferencialmente, de 10 a 100 por metro. Mais preferencialmente, a frequência de unidades repetidas pode estar no intervalo de 25 a 75 por metro e, mais preferencialmente, está no intervalo de 40 a 60 por metro.

[0037] As características das unidades de repetição podem ser definidas em termos da sua profundidade (e) e a largura (p). A largura, p, (ou o espaçamento, ou espaço) das unidades de repetição é a distância entre um ponto na unidade de repetição e o ponto correspondente na próxima unidade de repetição (análoga ao comprimento de onda de uma onda). A profundidade, e, é a distância perpendicular entre a tangente ao ponto mais exterior extremo da unidade de repetição e a tangente ao ponto mais interior extremo da unidade de repetição.

[0038] A razão de p/e para o tubo de geradores de turbulência é de preferência maior do que 0,5, mais preferencialmente maior do que 1, e mais preferencialmente, maior do que 2. A razão de p/e para o tubo de geradores de turbulência é, preferencialmente, inferior a 50, mais preferencialmente, inferior a 25 e, mais preferencialmente, inferior a 10. A razão de p/e para cano de geração de turbulência é, preferencialmente, no intervalo de 3 a 6.

[0039] Como observado acima, a área de seção transversal pode mudar repetidamente. Por exemplo, a seção transversal pode diminuir, em seguida, aumentar, em seguida, diminuir novamente (isto é, o tubo pode se contrair ou alargar e se contrair), e assim por diante, ao longo do comprimento do tubo. A seção transversal pode manter a mesma seção transversal do formato enquanto a área de seção transversal muda periodicamente, isto é, o tubo pode ser um tubo ondulado.

[0040] Quando o cano de geração de turbulência tem uma area transversal em modificação, a diferença entre a área máxima de seção transversal e área mínima de seção transversal pode estar entre 20% e 3% da área média da seção transversal, mais preferencialmente, entre 15% e 5% da área média da seção transversal e, mais preferencialmente, cerca de 10% da área média da seção transversal.

[0041] Em alternativa, ou além disso, o formato da seção transversal pode mudar repetidamente. Por exemplo, a seção transversal pode ser alterada de um círculo de uma elipse com um círculo, e assim por diante, ao longo do comprimento do tubo. Outros formatos podem também ser utilizados para a seção transversal, tais como formatos poligonais, polígonos Reuleaux, ovais, tais como formatos ovais Cassini, formatos de estrela e assim por diante. De preferência, a seção transversal não tem nenhum canto afiado, especialmente cantos internos. A seção transversal pode manter a mesma área transversal enquanto muda periodicamente de formato. Alternativamente, a área da seção transversal também pode variar.

[0042] A linha central é a linha contínua que passa através do centro geométrico das seções transversais ao longo do comprimento do tubo. Uma linha central imutável, no contexto do presente pedido de patente, é aquela em que os centros das seções transversais nas duas extremidades do tubo são unidos por uma linha reta. Uma mudança de linha central é uma em que a linha central não segue tal linha reta. Assim, o tubo pode ter várias curvas repetidas. O tubo pode ter um formato helicoidal, de modo que a linha central é uma hélice.

[0043] Algumas ou todas as curvas podem ser de 90° ou mais curvas, por exemplo, 180° de curvas, a fim de projetar o tubo para a frente e para trás através de um espaço de instalação. Estas são preferencialmente curvas grandes de raio (de preferência com um raio de curvatura superior a 2 vezes o diâmetro do tubo, 4 vezes o diâmetro do tubo, ou 6 vezes o diâmetro do tubo, ou mais). A utilização de tais curvas grandes de raio reduz a perda de pressão no interior do tubo, e assim reduz também o risco de entupimento. No entanto, as curvas grandes de raio aumentam o volume de instalação. O versado na técnica irá apreciar que o raio de curvatura das curvas pode ser selecionado tendo em consideração o espaço de instalação disponível. Portanto, em um espaço pequeno (por exemplo, em um navio) as curvas podem precisar ter um raio de curvatura menor em comparação com um sistema semelhante localizado em uma grande fábrica, por exemplo.

[0044] As curvas mais apertadas podem também ser utilizadas se a perda de pressão e entupimento não for uma questão importante. Na prática, isto pode ser para o fluido sem partículas sólidas grandes (de tal modo que não haja perigo de entupimento) e baixa velocidade do fluido (o que leva a perda de baixa pressão).

[0045] Tipicamente, o diâmetro médio do cano de geração de turbulência será no intervalo de 20 mm a 200 mm e, preferencialmente, no intervalo de 40 mm a 100 mm, mais preferivelmente, no intervalo de 50 mm a 90 mm. Por exemplo, o diâmetro médio do cano de geração de turbulência pode ser de cerca de 60 mm ou cerca de 80 mm.

[0046] Se o tubo tem uma forma helicoidal (de tal modo que a linha central é uma hélice), então o espaço do centro de linha helicoidal deve ser, preferencialmente, no intervalo de 10 a 100 mm, mais preferivelmente, no intervalo de 13 a 40 mm, mais preferivelmente, no intervalo de 17 a 25 mm.

[0047] O fornecimento de um tubo gerador de turbulência helicoidal, bem como resultando na geração de um fluxo turbulento dentro da mistura de reação, também permite que um comprimento de tubo de fluxo mais geradores de turbulência para caber dentro de um espaço menor. Aqui, o comprimento de fluxo é o comprimento percorrido pelo fluxo através do cano de geração de turbulência helicoidal, isto é, o comprimento do tubo se a hélice era para ser desenrolada e o tubo alisado.

[0048] Uma seção de tubo liso e/ou linear pode preceder ou seguir uma seção de tubo de turbulência geradora ou pode ser utilizado em ligação com as curvas do tubo. Um cano liso, em linha reta apresenta menor resistência ao fluxo, e assim resulta em perda de pressão reduzida, em comparação com um cano de geração de turbulência de igual comprimento. Se um tubo liso for fornecido, o comprimento de tubo liso deve ser suficientemente pequeno para que a mistura de reação não tem tempo para separar para fora enquanto atravessa o tubo liso.

[0049] É particularmente vantajoso se o cano de geração de turbulência for um tubo ondulado, e arranjos preferidos, por conseguinte, fazer uso de um tubo ondulado.

[0050] Um tubo ondulado é um tubo, cano ou mangueira, etc., com uma série de saliências e ranhuras paralelas (sulcos e calhas) na sua superfície, em que os sulcos e ranhuras resultam em uma forma de seção transversal variável e/ou uma área da seção transversal variante ao longo do comprimento do tubo. As ranhuras e sulcos podem ser formados em um padrão circunferencial (anular) ou correr ao longo do comprimento do tubo em um padrão helicoidal (espiral) em torno do tubo. O padrão helicoidal pode ter um único começo, um começo duplo ou vários começos. O padrão de ondulação forma a unidade de repetição para o cano de geração de turbulência.

[0051] Os sulcos e calhas podem ter (aproximadamente) o mesmo formato, (isto é, uma calha é a imagem no espelho de um sulco, ou quase). O formato das ondulações pode ser, ou pode ser aproximadamente, uma onda de seno. Em modalidades preferidas alternativas, o formato das ondulações (visto em seção transversal) pode assemelhar-se a uma pluralidade de setores de perímetros de formas ovoides (por exemplo, ovais, círculos ou elipses) unidas entre si.

[0052] As ranhuras e sulcos devem preferencialmente não ter cantos aguçados no interior do cano de geração de turbulência, por exemplo, os cantos têm de preferência um raio de pelo menos 3 mm ou mais, mais preferencialmente, de 6 mm ou mais. As ranhuras e sulcos devem preferencialmente ser formados sem quaisquer cruzamentos pontiagudos entre superfícies adjacentes ou planos no interior do cano de geração de turbulência, preferencialmente sem cruzamentos mais pontiagudos do que 90 graus.

[0053] O tubo ondulado pode alinhar, pode ser formado em uma forma helicoidal (como discutido acima em relação ao primeiro ou segundo aspecto), ou pode ter várias curvas repetidas (como discutido acima em relação ao primeiro ou segundo aspecto).

[0054] Se o tubo ondulado tem várias curvas ou é formado em um formato helicoidal, as curvas ou formato helicoidal podem ser fornecidas para facilitar ainda mais a geração de turbulência no interior do tubo ondulado, ou podem ser fornecidas de modo que um comprimento maior fluxo de tubo ondulado possa ser fornecido em um espaço de instalação (como discutido acima em relação ao primeiro ou segundo aspecto). O tubo ondulado pode ser formado em uma hélice apertada (de forma semelhante à forma de uma mola helicoidal, por exemplo). Isto pode permitir que um comprimento maior do fluxo de tubo ondulado possa ser fornecido em um espaço de instalação. A hélice pode ser substancialmente horizontal (isto é, o eixo da bobina é substancialmente horizontal), ou substancialmente vertical (isto é, o eixo da bobina é substancialmente vertical). A hélice pode, evidentemente, ser fornecida em qualquer orientação entre vertical e horizontal.

[0055] O cano de geração de turbulência deve ser feito de um material resistente à corrosão e pode por exemplo ser feito a partir de aço inoxidável. Em modalidades preferidas, o tubo pode ser feito de um aço inoxidável resistente a ácidos de grau alimentar, por exemplo, uma liga de molibdênio adequada de aço inoxidável, tais como ANSI 316.

[0056] O cano de geração de turbulência pode incluir uma camada de enzimas imobilizadas ligadas à superfície interna do tubo. Em tal caso, a camada de enzima imobilizada é preferencialmente fornecida no sistema em um ponto a jusante de um ponto em que os componentes sólidos são separados a partir do fluxo, de tal modo que o fluxo, através do cano de geração de turbulência, pode incluir uma camada de enzimas imobilizadas e é principalmente um fluxo de líquido.

[0057] Quando a transformação enzimática é iniciada, a viscosidade no interior do cano pode mudar, e pode ser desejável a divisão da área de processamento geral nos compartimentos de tubo. Deste modo, o primeiro estágio de processamento enzimático de cerca de 30 minutos a uma hora (por exemplo) pode implicar em mudanças nas características de fluxo. Isso pode ser levado em contar por ter canos de geração de turbulência de diferentes formas e mudanças correspondentes na velocidade de fluxo para estágios diferentes do processamento enzimático.

[0058] A partir do que foi dito anteriormente, será apreciado que o processamento enzimático proposto fornece um sistema simples com algumas porções móveis para acomodar tempos de reação típicos de processamento enzimático de escala industrial de material biológico, por exemplo, processamento hidrolítico. O sistema pode, portanto, ter um peso menor comparado aos sistemas da técnica anterior, dispostos para processar uma quantidade comparável de misturas de reação, fazendo com que se torne adequado para aplicações onde um sistema mais pesado não seria aceito. O sistema pode também ser mais fácil de limpar do que os sistemas da técnica anterior com componentes de mistura estática ou ativa.

[0059] A unidade de processamento enzimático pode incluir uma unidade de mistura onde a água, a matéria bruta e enzimas são misturadas, em comunicação com a entrada da área de processamento enzimático. Correspondentemente, o método de processamento enzimático pode incluir a etapa de pré-mistura da mistura reacional, antes do processamento enzimático.

[0060] A unidade de mistura pode tomar a forma de um reservatório no qual a matéria bruta, água e enzimas são combinadas. O fornecimento de uma unidade de mistura é vantajoso conforme a reação de mistura é vulgarmente misturada (ou seja, pré-misturada ou parcialmente misturada) no momento em que alcançar a área de processamento enzimático. Isto reduz o período de tempo necessário para o processamento enzimático, permitindo um menor comprimento de cano de geração de turbulência (para uma dada velocidade de fluxo) comparado ao caso em que a matéria bruta, enzimas e água são fornecidas em um estado não misturado na área de processamento enzimático. Desta forma, a unidade é mais adequada para uso em um espaço fechado, por exemplo, em um navio, tal como um navio de pesca.

[0061] A unidade de mistura pode ser vedada (ou seja, não é um tanque aberto), e a pré-mistura pode ocorrer dentro de um ambiente fechado. Isto reduz a quantidade de oxigênio à qual a matéria-prima é exposta, e assim reduziu a oxidação indesejável de componentes na matéria-prima. Preferencialmente, o tanque de mistura não tem qualquer espaço livre significativo.

[0062] A unidade de processamento enzimático pode incluir uma primeira seção de cano de geração de turbulência em que ocorre o tratamento enzimático primário (em que a enzima catalisa uma primeira reação química) e pode compreender ainda uma segunda seção de cano de geração de turbulência configurado para receber um fluxo de uma nova enzima capaz de catalisar uma segunda reação química, diferente da primeira reação química. A segunda reação química pode envolver um componente diferente da mistura de reação a partir do qual foi envolvido na primeira reação. Além disso, diferentes tipos de enzimas podem ser utilizados em diferentes etapas do processo.

[0063] Por exemplo, uma primeira etapa de hidrólise pode tartar componentes proteicos da matéria-prima. Após essa fase, a fração solúvel em óleo pode ser separada da mistura de reação, e pode, subsequentemente, ser tratada com as lipases.

[0064] A segunda reação química pode envolver os produtos do processamento enzimático primário. Um exemplo é um segundo estágio de hidrólise que trata a fração solúvel em água a partir de um primeiro estágio (tratado com proteases) com outras proteases.

[0065] Qualquer transição de um processamento enzimático para outro pode ser acompanhada por ajustamento das condições de reação tais como temperatura, pH e condições iônicas. Os pontos de injeção podem ser fornecidos, onde as características da mistura de reação podem ser ajustadas, por exemplo, para o pH ou força iônica. Além disso, o ponto de injeção pode permitir a introdução de água. Isto pode ser necessário no caso de a enzima ser solúvel em água (e não solúvel em óleo), mas a fração a ser processada é à base de óleo. Para a enzima agir sobre a fração à base de óleo, uma suspensão pode ser formada, permitindo o contato entre a enzima e a fração à base de óleo.

[0066] Como um exemplo, um primeiro estágio de hidrólise pode fazer uso de endopeptidase Alcalase (Novozymes), o que funciona melhor a um pH no intervalo de cerca de 6,5 a 8,5 e uma segunda etapa de hidrólise pode fazer uso de uma protease ácida A (Amano Enzyme Inc.), que funciona melhor a um pH de 2,5. Assim, a primeira fase de hidrólise é ocorre com um pH praticamente neutro, enquanto que a fase de hidrólise secundária é realizada em condições ácidas.

[0067] Em cada seção, uma ou mais enzimas podem ser utilizadas ao mesmo tempo. Por exemplo, em algumas modalidades, as proteases podem ser utilizadas em conjunto com outras enzimas, tais como, por exemplo, lipases e/ou carboidrases, durante o processamento enzimático primário e opcionalmente também ou alternativamente em estágios subsequentes do processamento enzimático.

[0068] A unidade de processamento enzimático pode incluir uma seção do cano de geração de turbulência que é configurada para ser aquecida a uma temperatura tal que, em uso, as enzimas são inativadas (desativadas ou desnaturadas) por aquecimento. Por exemplo, durante o processamento de material de peixe, que é típico por utilização de uma enzima de protease que funciona otimamente a 55°C. Esta protease específica pode ser inativada aumentando a temperatura para cerca de 95°C. No entanto, não é essencial que uma enzima seja desativada antes do tratamento com outra enzima.

[0069] A partir da discussão anterior, será apreciado que é uma vantagem significativa para o arranjo proposto que a transformação enzimática, dentro do que é efetivamente um único tubo sem porções móveis, possa ser realizada a várias temperaturas. A temperatura do cano pode ser controlada e ajustada por meio de qualquer permutador de calor adequado. Por exemplo, o cano pode ser rodeado por fluido de permutação de calor, com o fluido de permutação de calor com passagem de fluxo para depois do cano e/ou aquecido ou arrefecido, para fornecer uma temperatura necessária dentro da área de processamento enzimático dentro do cano. Um permutador de calor de tubo-em-tubo pode ser utilizado. O fluido de permutação de calor pode, por exemplo, ser vapor ou água.

[0070] Os comprimentos das respectivas seções podem ser escolhidos de modo a fornecer o tempo de processamento necessário em cada seção.

[0071] A unidade de processamento enzimático pode incluir um sistema separador. O sistema de separar pode ser operável para separar os componentes solúveis em água a partir de lipídios, por exemplo. O sistema separador pode compreender um decantador trifásico operável para gerar um fluxo de óleo (lipídios e os componentes solúveis em óleo), um fluxo de componentes solúveis em água e um fluxo de sedimentos. O sistema separador pode compreender uma ou mais centrífugas para separar componentes adicionais no fluxo solúvel em óleo e/ou componentes no fluxo solúvel em água. O sistema separador pode também compreender um ou mais filtros (crivos moleculares ou filtros mecânicos, por exemplo).

[0072] A matéria-prima pode compreender componentes à base de óleo, tais como óleos de peixe, óleos de fígado de peixe, óleos de mamíferos (por exemplo, de foca), óleos de crustáceos (por exemplo, de krill) e óleos de moluscos (por exemplo, de lula), bem como óleos presentes na água do mar e algas, levedura ou oleaginosas de água doce.

[0073] A unidade de processamento enzimático pode ser fornecida om uma seção adicional de cano de geração de turbulência, configurado para receber a saída do processamento primário, por exemplo, o fluxo lipídico e a adição de lipases para modificar os lipídios.

[0074] A unidade de processamento enzimático pode ser fornecida com um polidor para a limpeza de um componente à base de óleo.

[0075] A unidade de processamento enzimático pode ser fornecida com um sistema separador e um secador para separar e secar os componentes sólidos da mistura de reação. Os componentes sólidos podem, por exemplo, ser proteínas insolúveis, osso, conchas de crustáceos (hidratos de carbono que compreendem e/ou quitina).

[0076] Alguma forma de sistema separador (por exemplo, um filtro) pode ser utilizada para separar as proteínas insolúveis a partir dos componentes sólidos restantes. As proteínas insolúveis e os componentes sólidos restantes podem então ser posteriormente tratados separadamente (por exemplo, estágios posteriores de processamento enzimático).

[0077] Quaisquer componentes emulsionados presentes no sistema podem ser separados do fluxo principal, utilizando um filtro, e podem também ser incluídos na fração de sólido a ser seco no secador.

[0078] Quando a matéria-prima contém material de peixe, por exemplo, pelo menos alguns dos componentes sólidos (as quais podem também incluir componentes emulsionados) podem ser secos para formar farinha de ossos, ou farinha de peixe, por exemplo, que pode ser utilizada em produtos tais como alimentos para animais ou fertilizantes.

[0079] A unidade de processamento enzimático pode ser fornecida com uma seção adicional do cano de geração de turbulência, configurado para receber pelo menos alguns dos componentes sólidos e uma enzima para tratamento de componentes sólidos em uma etapa de processamento enzimático. Por exemplo, quando no processamento de crustáceos, tais como o krill, os componentes sólidos compreenderão quitina (a partir de conchas de crustáceos). Esta quitina pode ser tratada com quitinases em uma etapa de hidrólise enzimática.

[0080] Assim, os componentes acima descritos da unidade de processamento enzimático podem ser fornecidos como um sistema modular, ou seja, um sistema que tem múltiplos estágios ou múltiplas etapas. Tal sistema pode ser configurado para emitir um certo número de produtos diferentes. Em um tal sistema modular, o fornecimento de um cano de geração de turbulência não é visto como essencial, embora seja vantajoso; estes conceitos são considerados independentemente patenteáveis. O cano de geração de turbulência, mais amplamente, a área de processamento enzimático, que são descritos acima, podem ser incluídos de forma vantajosa a área de processamento enzimático descrita nos aspectos abaixo.

[0081] Assim, um aspecto adicional da presente invenção fornece um método de fabricação de uma unidade de processamento enzimático modular para processamento enzimático de uma mistura reacional, compreendendo o método, a determinação de um processo de processamento enzimático necessário e a fabricação de uma unidade de transformação enzimática adequada a partir de um kit de porções modulares por meio de fornecimento de: uma bomba para bombear a mistura de reação através da unidade de processamento enzimático; uma primeira área de processamento enzimático para a realização de um primeiro estágio de processamento enzimático; um sistema separador que compreende um decantador para separar um fluxo de componentes solúveis em água, os componentes solúveis em óleo e componentes sólidos; o método compreende ainda: considerar se cada um dos seguintes componentes são necessários ou não para a unidade de processamento capaz de desempenhar o processo de processamento enzimático necessário: um filtro, um segundo estágio de processamento enzimático; um terceiro estágio de processamento enzimático; um estágio de sistema pós- separador; um estágio de divisão de fluxo; e um estágio de combinação de fluxo; e, incluindo os componentes necessários na unidade modular.

[0082] O método pode incluir o fornecimento de um Segundo estágio de processamento enzimático. O segundo estágio de processamento enzimático pode ser fornecido a jusante do primeiro estágio de processamento enzimático, e pode ser configurado para estar em comunicação com a primeira área de processamento enzimático, tal como a que está em uso, o segundo estágio de processamento enzimático recebe pelo menos uma porção da saída de reação a partir da primeira área de processamento enzimático.

[0083] O método pode incluir o fornecimento de um terceiro estágio de processamento enzimático. O terceiro estágio de processamento enzimático pode ser fornecido a jusante do segundo estágio de processamento enzimático, e pode ser configurado para estar em comunicação com a segunda área de processamento enzimático, tal como aquela em uso, o estágio de processamento enzimático recebe pelo menos uma porção de saída da reação a partir da segunda área de processamento enzimático.

[0084] O método pode ainda compreender, se considera ou não,que cada um dos seguintes estágios do sistema pós-separador são necessários para uma unidade de processamento capaz de fornecer o processamento necessário: um novo estágio de processamento enzimático, um secador ou um polidor. O método pode incluir o fornecimento de um estágio de sistema pós-separador.

[0085] O segundo e/ou o terceiro estágio(s) de processamento, ou estágios adicionais de processamento, podem ser fornecidos a jusante do sistema separador, e podem ser configurados para estar em comunicação com o sistema separador tal que, em uso, o segundo e/ou o terceiro estágio(s) de processamento recebe(m) uma da seguinte saída a partir do sistema separador: o fluxo de componentes solúveis em água, o fluxo de componentes solúveis em óleo ou os componentes sólidos.

[0086] O método pode incluir o fornecimento de um secador para a secagem de componentes sólidos. O método pode incluir o fornecimento de um polidor para limpar os componentes solúveis em óleo.

[0087] O método pode incluir o fornecimento de um estágio de divisão de fluxo em que o fluxo é dividido em dois ou mais fluxos. A unidade pode ser configurada de tal modo que, em utilização, os dois ou mais fluxos são processados em diferentes estágios a jusante, ou um ou mais dos fluxos podem ser retornados para um estágio anterior.

[0088] O estágio de divisão de fluxo pode ser fornecido após o primeiro estágio de processamento enzimático, após o segundo estágio de processamento enzimático, após o terceiro estágio de processamento enzimático ou após o sistema separador.

[0089] O método pode incluir o fornecimento de um fluxo combinando o estágio em que, em uso, um fluxo a jusante é combinado com um fluxo anteriormente na unidade.

[0090] O estágio de combinação de fluxo pode ser fornecido antes do estágio de processamento enzimático, antes do segundo estágio de processamento enzimático, antes do terceiro estágio de processamento enzimático, antes do sistema separador ou antes do secador.

[0091] O método pode incluir o fornecimento de um ponto de injeção antes de um estágio para a introdução de produtos químicos para modificar as condições de reação dentro do estágio. O ponto de injeção pode ser fornecido antes do primeiro estágio de processamento enzimático, antes do segundo estágio de processamento enzimático, antes do terceiro estágio de processamento enzimático, antes do sistema separador ou antes do secador.

[0092] O método pode incluir o fornecimento de um permutador de calor para aquecimento ou arrefecimento de um estágio.

[0093] O método pode incluir o fornecimento de uma câmara de mistura fechada a montante do primeiro estágio de processamento enzimático. A câmara de mistura pode ser aquecida por um permutador de calor, com a finalidade de trazer a mistura de reação para uma temperatura adequada para ação enzimática ótima no primeiro estágio de hidrólise. Alternativamente ou adicionalmente, a mistura de reação pode ser levada até (ou próximo) à temperatura exigida pela adição de água quente para a matéria-prima. Nas modalidades em que a enzima é adicionada diretamente na mistura de reação na câmara de mistura, deve-se tomar cuidado para que a enzima não seja desativada (desnaturada) pela água quente, mantendo a temperatura da mistura de reação abaixo da temperatura de desativação. Para evitar tal problema, a enzima não pode ser adicionada à câmara de mistura, mas em vez disso pode ser adicionada à mistura de reação através de um ponto de injeção no início da primeira fase de processamento enzimático.

[0094] O método pode incluir o fornecimento de um filtro para a separação dos componentes da mistura de reação com um determinado tamanho molecular, ou maior.

[0095] A invenção também se estende a um kit de peças para fazer uma unidade de processamento enzimático para processamento enzimático de compostos orgânicos em uma mistura de reação, o kit de peças compreendendo: uma bomba para bombear a mistura de reação através da unidade de processamento enzimático; uma primeira área de processamento enzimático para desempenhar um primeiro estágio de processamento enzimático; e um sistema separador que compreende um decantador para separar um fluxo de componentes solúveis em água, componentes solúveis em óleo e componentes sólidos; e

[0096] o kit de peças que compreende ainda um ou mais dos seguintes: um filtro; um segundo estágio de processamento enzimático; um terceiro estágio de processamento enzimático; um estágio de divisão de fluxo; um estágio de combinação de fluxo; um ponto de injeção; uma câmara de mistura; um polidor; e um secador.

[0097] Em modalidades preferidas, o kit de peças compreende peças selecionadas de modo a cumprir os requisitos do método anterior de fabricação de uma unidade de processamento enzimático modular. Como observado acima, o kit de peças pode incluir uma área de processamento enzimático como descrito em relação com os aspectos anteriores da invenção.

[0098] Uma vantagem específica de todos os aspectos e modalidades preferidos acima é que o sistema pode ser operado como um sistema fechado, o que significa que o oxigênio dentro do sistema pode ser minimizado ou pelo menos reduzido em comparação com os sistemas da técnica anterior. De um modo vantajoso, a oxidação de quaisquer componentes de óleo pode, então, ser reduzida. É preferível que o sistema fechado não tenha tanques abertos e nem superfícies líquidas (ou seja, qualquer tanque, uma vez que o tanque de mistura preferencialmente não tenha qualquer espaço livre significativo).

[0099] O aparelho ou método de qualquer das modalidades acima pode ser utilizado a bordo de um navio. Portanto, a invenção se estende para cobrir um navio equipado com a unidade de processamento enzimático proposta, e ao método incluindo a execução de processamento enzimático, conforme descrito acima, a bordo de um navio. O cano de geração de turbulência e o uso da câmara de mistura podem contribuir para uma redução em tamanho e peso de um aparelho necessário, o que é uma vantagem significativa para uso a bordo. Além disso, o aparelho ou método para uso a bordo de um navio inclui preferencialmente operação do sistema sem qualquer tanque aberto ou outra superfície líquida. Isso fornece mais vantagens, pois, em geral, qualquer superfície líquida aberta deve ser evitada a bordo de um navio, devido ao risco de derramar e consequente instabilidade do navio.

[00100] Certas modalidades preferidas serão agora descritas em maior detalhe por meio de exemplo apenas com referência aos desenhos, nos quais:

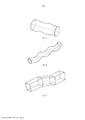

[00101] Figura 1A mostra uma porção de um cano de geração de turbulência ondulado;

[00102] Figura 1B mostra uma parte de um cano de geração de turbulência helicoidal;

[00103] Figura 1C mostra uma porção de um cano de geração de turbulência tendo curvas;

[00104] Figura 1D mostra uma porção de um cano de geração de turbulência tendo um formato da seção transversal em constante modificação;

[00105] Figura 1E é uma vista em corte transversal de um cano com um padrão ondulado helicoidal;

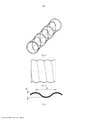

[00106] Figura 2 mostra os parâmetros de profundidade e largura para um cano ondulado; e

[00107] Figura 3 mostra uma instalação modular para processamento enzimático.

[00108] A Figura 1A mostra uma porção de um cano de geração de turbulência ondulado. O cano tem um diâmetro de cerca de 60 mm, a profundidade da ondulação e de cerca de 6 mm, e p/e de cerca de 13. Em um tal cano, a turbulência ocorre no número de Reynolds acima de aproximadamente 800.

[00109] A Figura 1B mostra uma parte de um cano de geração de turbulência helicoidal. O tubo tem um diâmetro de cerca de 60 mm. O espaço da linha central helicoidal é de 20mm, e o raio de curvatura da linha central helicoidal é de 1,5 mm.

[00110] A Figura 1C mostra uma porção de um cano de geração de turbulência tendo curvas. O tubo tem uma seção transversal que é quadrado com lados de cerca de 60 mm. As curvas estão a um ângulo no intervalo de 15° a 30°.

[00111] A Figura 1D mostra uma porção de um cano de geração de turbulência tendo um formato da seção transversal em constante modificação. As alterações de canos a partir de uma seção transversal circular para uma seção transversal elíptica. A área da seção transversal é de cerca de 2800 mm2.

[00112] A Figura 1E é uma vista em corte transversal de um tubo com um padrão de ondulação helicoidal, a hélice tendo um único começo.

[00113] A Figura 2 mostra o espaço (largura) p e profundidade e de ondulações sobre um tubo ondulado.

[00114] A Figura 3 mostra uma instalação modular para processamento enzimático de moléculas orgânicas. Neste caso, a unidade é para a hidrólise de proteína em uma mistura de proteína- lipídio. O uso da unidade para a hidrólise é exemplificativo e não limitativo da invenção; será evidente que um aparelho semelhante pode ser utilizado para todo o processo enzimático de multiestágio. Além disso, neste caso, a matéria bruta processada pelo sistema é o peixe. No entanto, a utilização da instalação para processamento de peixe é exemplificativa e não limitativa da invenção; será evidente que um aparelho semelhante pode ser utilizado com uma matéria bruta diferente. Outros exemplos de processos de tomada de utilização do dispositivo proposto são definidos a seguir.

[00115] A enzima específica (e, portanto, as condições de reação) utilizada em cada estágio irá depender da matéria bruta e de outros produtos a serem obtidos, e pode ser utilizada em conformidade.

[00116] A instalação compreende uma câmara de mistura para a pré- mistura da mistura de reação antes da injeção no primeiro estágio de hidrólise. Para além de uma entrada para receber as matérias brutas e uma saída para ligação com a seção seguinte da instalação de hidrólise, a câmara de mistura é vedada e tem um espaço de cabeça insignificante, de modo a reduzir a quantidade de oxigênio que é posto em contato com a mistura de reação. Isto reduz a oxidação dos óleos presentes na matéria-prima. A câmara de mistura é aquecida por um permutador de calor, com a finalidade de trazer a mistura de reação para uma temperatura adequada para ação enzimática ótima no primeiro estágio de hidrólise.

[00117] O peixe, água e uma protease são misturados e aquecidos na câmara de mistura. Depois de misturar, a mistura de reação é bombeada por uma bomba para o primeiro estágio de hidrólise. Aqui, a proteína na mistura de reação é hidrolisada para formar peptídeos de peso molecular elevado. A primeira etapa de hidrólise é um tubo ondulado que tem um diâmetro médio de 46 mm, com uma pluralidade de curvas a 180°, com raio de curvatura de 200 mm.

[00118] No primeiro estágio de hidrólise, a mistura de reação tem as seguintes propriedades: Densidade p = 1000 kg/m3 Viscosidade μ = 0,02 Ns Número de Reynolds Re = 800 Velocidade média v = 0,35 m/s

[00120] Para os valores dos parâmetros dados acima, o que dá uma taxa de volume de fluxo de 2,1 m3/h. O comprimento total do primeiro estágio de hidrólise é da ordem de 1 km, e o tempo de processamento é da ordem de 1 hora.

[00121] Perto do fim do primeiro estágio de hidrólise, o tubo ondulado é aquecido a uma temperatura suficientemente quente para desativar (desnaturar) a protease.

[00122] O fluxo a partir do primeiro estágio de hidrólise é bombeado utilizando uma bomba para um sistema separador. O sistema separador compreende um decantador trifásico operável para gerar um fluxo de óleo (lipídios e os componentes solúveis em óleo), um fluxo de componentes solúveis em água, e os componentes sólidos.

[00123] Os componentes sólidos a partir do sistema separador (principalmente do osso) são tratados de duas maneiras distintas. Uma porção dos sólidos é passada para um secador (por exemplo, por um transportador, não mostrado) e é seca para formar a farinha de peixe. A farinha de peixe é produzida como um produto do sistema (resultados úteis do sistema são mostrados como setas sombreadas). Uma segunda porção dos sólidos é passada (por exemplo, por um transportador, não mostrado) para um outro estágio de tratamento enzimático para tratamento posterior.

[00124] O estágio do tratamento enzimático ainda inclui meios de entrada para modificar as propriedades da mistura de reação do pH ou iônicas de acordo com as condições de operação ótimas da enzima (mostradas como uma seta a tracejada). O produto do processamento adicional enzimático é de saída como um produto do sistema, após secagem em um secador adicional (não mostrado).

[00125] Os componentes solúveis em óleo a partir do sistema separador são também tratados de duas formas distintas. Uma porção dos componentes solúveis em óleo é passada para um polidor (utilizando uma bomba, não mostrada) que limpa o óleo. O óleo limpo é separado em componentes, utilizando uma centrifugadora e um filtro (não mostrados) e os componentes resultantes são produzidos como produtos do sistema. A segunda parte dos componentes solúveis em óleo é passada para um estágio de hidrólise de lipídios (utilizando uma bomba, não mostrada) e é tratado com lipases. O estágio de hidrólise de lipídios inclui um meio de entrada (mostrado como uma seta tracejada) para modificar as propriedades da mistura de reação do pH ou iônicas de acordo com as condições de funcionamento ótimas da lipase. Além disso, os meios de entrada permitem a introdução de água. Isto é necessário, uma vez que as lipases são solúveis em água (não solúveis em óleo). Assim, para a lipase agir sobre os lipídios, uma suspensão pode ser formada, permitindo o contato entre a lipase e lipídios. O fornecimento de um cano de geração de turbulência que misture de forma eficiente, porém não minimize a formação de emulsões, é útil em tal processo. O produto do processamento de lipase é tido como um produto resultante do sistema.

[00126] Os componentes solúveis em água a partir do sistema separador são também tratados de duas formas distintas. Uma porção dos componentes de elevado peso molecular de peptídeo é filtrada (utilizando um filtro, não mostrado) e é tida como um produto resultante do sistema. A porção restante é introduzida em um segundo estágio de hidrólise.

[00127] O segundo estágio de hidrólise inclui um meio de entrada (mostrado como uma seta tracejada) para modificar as propriedades da mistura de reação do pH ou iônicas de acordo com as condições de funcionamento ótimas da segunda protease. A protease hidrolisa componentes peptídicos de alto peso molecular para formar componentes peptídicos de peso molecular médio. Para o final do segundo estágio de hidrólise, o segundo estágio de hidrólise é aquecido a uma temperatura suficientemente quente desativar a protease.

[00128] A partir do segundo estágio de hidrólise, uma porção dos componentes de peptídeos de peso molecular médio é filtrada utilizando um filtro e é emitida a partir do sistema como produto. A porção restante é introduzida em um terceiro estágio de hidrólise.

[00129] O terceiro estágio de hidrólise inclui um meio de entrada para modificar as propriedades de pH ou iônicas da mistura de reação para se adequar às condições operacionais ótimas da terceira protease (mostrada como uma seta tracejada). A protease hidrolisa os componentes de peptídeos de peso molecular médio para formar componentes de peptídeos de baixo peso molecular.

[00130] No final do terceiro estágio de hidrólise, o terceiro estágio de hidrólise pode, se necessário, ser aquecido a uma temperatura quente o suficiente para desativar (desnaturar) a protease.

[00131] A partir do terceiro estágio de hidrólise, a mistura de reação é passada para um sistema de separação, o qual separa os componentes de baixo peso molecular de peptídeo a partir de quaisquer sólidos remanescentes ou componentes solúveis em óleo. Quaisquer componentes sólidos são passados de volta para a quaisquer componentes do óleo mais seco (ou a fase de tratamento ósseo enzimática) e são passados de volta para a fase de hidrólise de lipídios (ou o polidor). Os componentes de baixo peso molecular de peptídeos de peso são de saída do sistema.

[00132] O versado na técnica irá apreciar que nem todos estes componentes são essenciais, e, dependendo das matérias-primas e produtos finais desejados, será empregada uma combinação dos elementos do presente sistema.

[00133] A unidade de processamento pode ser utilizada para outros processos também como, e fornece vantagens para qualquer processo que requer tempos de reação relativamente longos. Vários processos possíveis são descritos nos exemplos abaixo:

[00134] Processo de hidrólise exemplificativo 1.

[00135] O processo utiliza sardinhas inteiras (anchova) com Alcalase (Novozymes), retificado por meio de corantes de 6 mm, uma razão de matéria-prima/água 50/50 (p/p), e uma temperatura de reação de 60o C %DH alvejada = 17 (% DH = número de ligações peptídicas clivadas/número total de ligações peptídicas), tempo estimado de reação de 45 minutos com base na informação do fabricante da enzima. A enzima adicionada é de 0,1% (d.p) de matéria-prima (p.p), excluindo a água adicionada. A unidade é operada com uma capacidade de 7 toneladas por hora, das quais 3,5 toneladas de peixe e 3,5 toneladas de água. O comprimento do tubo será de 863 m.

[00136] Informação suplementar: neste caso, nenhuma partícula grande de osso está presente, e, portanto, o risco de entupimento devido à sedimentação de partículas sólidas é baixo. Todo o comprimento do tubo possui formato e diâmetro semelhantes, embora a viscosidade diminua abaixo da linha. Uma bomba de impulsão é montada em 1/3 do comprimento da entrada como um dispositivo de proteção no sentido do entupimento. A concentração de peptídeos aumenta com o tempo conforme a hidrólise de proteínas continua. Os peptídeos podem atuar como emulsionantes, e um ponto-chave é evitar a formação de emulsões ao longo do tubo.

[00137] Propriedades da mistura reacional: Densidade p = 1000 kg/m3 Viscosidade μ = 25 cP (entrada) Propriedades selecionadas do fluxo: Número de Reynolds Re = 1125 Velocidade média v = 0,32 m/s

[00138] A utilização desses parâmetros resulta no diâmetro D = 88 mm.

[00139] Para os valores dos parâmetros acima indicados, neste exemplo, tem uma taxa de volume de fluxo de 7 m3/h.

[00140] Processo de hidrólise exemplificativo 2.

[00141] Este exemplo usa cabeças e espinhas dorsais de salmão para serem hidrolisadas por utilização de Protamex (Novozymes). A concentração da enzima é de 0,1% (d.p) de matéria prima (p.p). A matéria-prima passa através de moagem 6 mm corantes, e é misturado em uma proporção de matéria-prima/água 50/50 (w / w), antes de ser processado a uma temperatura de reação de 50° C. O grau de hidrólise alvejado de %DH = 10 (% DH = número de ligações peptídicas clivadas/número total de ligações peptídicas), e o tempo de reação de cerca de 30 minutos com base em informações fornecidas pelo fabricante da enzima.

[00142] Informação suplementar: Neste caso, em que há a presença de partículas grandes de osso, a configuração ideal da unidade de hidrólise é uma primeira porção (1/3) em que há menos risco de sedimentação das partículas de osso, resultando em um tubo entupido, devido à viscosidade relativamente alta. Conforme o processo é executado em seguida, as quedas de viscosidade amentam o risco de entupimento. Portanto, nesta modalidade a unidade de hidrólise é construída por meio de três diâmetros de tubo diferentes ligados entre si.

[00143] Os parâmetros da unidade de hidrólise são dados abaixo para a entrada de tubulação, no meio e na saída do tubo.

[00144] Propriedades da mistura reacional: Densidade p = 1000 kg/m3 Viscosidade μ = 23 cP, 17 cP e 9 cP Propriedades selecionadas do fluxo: Número de Reynolds Re = 1035, 1655, 3620 Velocidade média v = 0,23 m / s, 0,32 m / s e 0,43 m / s

[00145] A utilização destes parâmetros resulta em diâmetros de D=104 mm, 88 mm na seção do meio e 76 mm na última porção. O comprimento total do tubo é 586, distribuído em 137 m na primeira porção, 192 m na porção do meio e 257 m na última porção. Haverá uma bomba de impulsão antes da seção 2 e antes da seção 3.

[00146] A taxa de fluxo de volume para este exemplo seria de 7 m3/h.

[00147] Processo de hidrólise exemplificativo 3.

[00148] Neste caso, processado a partir de hidrolisado de quadros de salmão e cabeças por meios de Alcalase (Novozymes) é ainda processado através de uma hidrólise secundária utilizando Flavourzyme (Novozymes), que é um complexo de exopeptidase/endopeptidase especialmente projetado para otimizar o sabor e reduzir a amargura. O hidrolisado foi diluído para conter 10% de matéria seca, de proteína que é a parte principal (aprox. 90%). O substrato contém praticamente nenhum lipídio. O tempo de reação é de 20 minutos e a temperatura da reação é de 55o C. A concentração da enzima é de 0,1% (d.p) de material prima (p.p).