BR112015014121B1 - Copolímero de etileno, processo de polimerização de olefina para produzir um copolímero de etileno e camada de película - Google Patents

Copolímero de etileno, processo de polimerização de olefina para produzir um copolímero de etileno e camada de película Download PDFInfo

- Publication number

- BR112015014121B1 BR112015014121B1 BR112015014121-8A BR112015014121A BR112015014121B1 BR 112015014121 B1 BR112015014121 B1 BR 112015014121B1 BR 112015014121 A BR112015014121 A BR 112015014121A BR 112015014121 B1 BR112015014121 B1 BR 112015014121B1

- Authority

- BR

- Brazil

- Prior art keywords

- ethylene copolymer

- catalyst

- fact

- weight

- ethylene

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/18—Manufacture of films or sheets

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2420/00—Metallocene catalysts

- C08F2420/04—Cp or analog not bridged to a non-Cp X ancillary anionic donor

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65912—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an organoaluminium compound

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/6592—Component covered by group C08F4/64 containing a transition metal-carbon bond containing at least one cyclopentadienyl ring, condensed or not, e.g. an indenyl or a fluorenyl ring

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2323/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2323/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

- C08J2323/04—Homopolymers or copolymers of ethene

- C08J2323/08—Copolymers of ethene

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Transition And Organic Metals Composition Catalysts For Addition Polymerization (AREA)

- Crystallography & Structural Chemistry (AREA)

- Manufacture Of Macromolecular Shaped Articles (AREA)

Abstract

composições de copolímero de etileno, película e processos de polimerização. copolímeros de etileno tendo uma relação de fluxo de fusão relativamente alta e um perfil multimodal em um gráfico de fracionamento de eluição de temperatura crescente (tref) são descritos. os copolímeros podem ser transformados em película tendo bons valores de impacto com dardo e boas propriedades de rigidez sob pressões de extrusão diminuídas.

Description

[001] A presente invenção é direcionada à preparação de copolímeros de polietileno, às películas feitas a partir deles, bem como um processo de polimerização de polietileno. Um catalisador do tipo fosfinimina é utilizado para fazer os copolímeros de etileno tendo uma relação de fluxo de fusão relativamente alta (I21/I2) e um perfil de TREF multimodal. Os copolímeros de etileno têm um índice de largura da distribuição da composição de CDBI50 dentre 45% em peso e 75% em peso e podem ser feitos em película com boas propriedades físicas enquanto exibem processabilidade melhorada.

[002] A procura de produtos de polietileno tendo um equilíbrio aperfeiçoado de propriedades físicas e processabilidade levou ao desenvolvimento de produtos tendo capacidade de produção aperfeiçoada e sempre melhorou as propriedades de uso final, tal como desgaste de película realçado ou propriedades de impacto com dardo. Particularmente útil é o desenvolvimento de arquiteturas de polímero para o qual as estratégias de mistura de polímero podem ser evitadas pelo aumento das propriedades de polímero, uma vez que estas estratégias aumentam o custo.

[003] A Publicação do Pedio de Patente U.S. No. 2011/0003099 descreve o baixo polietileno linear de relação de fluxo de fusão (MFR) e alto polietileno linear de relação de fluxo de fusão (MFR), os quais são distinguidos por um I21/I2 menor do que 30 e um I21/I2 maior do que 30, respectivamente.

[004] Resinas tendo tanto uma distribuição de peso molecular estreita e uma baixa relação de fluxo de fusão são bem conhecidas e incluem as resinas produzidas com catalisadores de metaloceno e catalisadores de fosfinimina. Tais resinas incluem, por exemplo, Exceed 1018CATM a partir de ExxonMobil e os descritos na Patente U.S. No. 5.420.220 e Pedido de Patente Canadense No. 2.734.167. Estas resinas podem ser transformadas em películas tendo um bom equilíbrio de propriedades físicas e óticas, mas podem ser difíceis de processar, na ausência de auxiliares de processamento, tal como indicado, por exemplo, por uma capacidade de produção relativamente baixa em uma linha de película soprada.

[005] As resinas tendo uma relação de fluxo de fusão maior são mais atraentes para produtores de película porque são geralmente mais fáceis de processar. As Patentes U.S. No 6.255.426 e No 6.476.171 e Publicação do Pedido de Patente U.S. No. 2011/0003099, cada uma, descrevem a produção e utilização de resinas tendo relações de fluxo de material de fusão que estão em excesso de 30, e que têm uma distribuição de peso molecular moderadamente ampla. As resinas são pensadas para conter ramificação de cadeia longa. Os polímeros descritos nas Patentes U.S. No 6.255.426 e No 6.476.171 são feitos com um catalisador bis-indenil zirconoceno com pontes e têm um índice de largura da distribuição da composição (CDBI) maior do que 75%. As resinas têm sido referidas como polímeros EnableTM (ExxonMobil) na literatura de patente (ver, por exemplo, os Polímeros de Exemplo descritos na Publicação do Pedido de Patente U.S. No. 2011/0003099), e embora as resinas sejam relativamente fáceis de processar, as mesmas também têm um bom equilíbrio de resistência e propriedades de rigidez quando sopradas na película. Por exemplo, as películas têm propriedades físicas que eram comparáveis aos materiais Exceed 1018CA apesar de seu melhor comportamento de afinamento de cisalhamento. Os polímeros descritos na Publicação do Pedido de Patente U.S. No. 2011/0003099, incluem uma nova resina do tipo "Enable" tendo um baixo índice de fusão (I2 = 0,3), uma relação de fluxo de fusão relativamente alta (I21/I2 é de 46-58) e uma distribuição de peso molecular moderadamente ampla (por exemplo, Mw/Mn é 3,4). Os polímeros também possuem um único pico em um perfil de TREF, com um T (75) -T (25) menor do que 4°C.

[006] A manipulação do perfil de distribuição de co-monômero também tem proporcionado novas arquiteturas de copolímero de etileno, em um esforço para melhorar o equilíbrio entre as propriedades físicas e a processabilidade do polímero.

[007] É geralmente o caso em que os catalisadores de metaloceno e outros assim chamados "catalisadores de local único” tipicamente incorporam comonômero de forma mais uniforme do que os catalisadores tradicionais de Ziegler-Natta, quando utilizados para a copolimerização de etileno catalítico com alfa olefinas. Este fato é, muitas vezes, demonstrado através da medição do índice de largura da distribuição da composição (CDBI) para os correspondentes copolímeros de etileno. A definição do índice de largura da distribuição da composição (CDBI50) pode ser encontrada na publicação PCT WO 93/03093 e na Patente U.S No. 5.206.075. O CDBI50 é convenientemente determinado utilizando técnicas que isolam as frações de polímero com base na sua solubilidade (e, portanto, o seu teor de co-monômero). Por exemplo, fracionamento de eluição de temperatura crescente (TREF), tal como descrito por Wild et al. J. Poly. Sci., Poly. Phys. Ed. Vol. 20, 1982, p441 pode ser empregado. A partir da fração de peso versus a curva da distribuição da composição, o CDBI50 é determinado através do estabelecimento da percentagem em peso de uma amostra de copolímero que tem um teor de comonômero dentro de 50% do conteúdo de co-monômero médio em cada lado mediano. Geralmente, os catalisadores de Ziegler-Natta produzem copolímeros de etileno com um CDBI50 menor do que um catalisador de local único, a uma densidade similar consistente com um copolímero heterogeneamente ramificado. Tipicamente, uma pluralidade de picos proeminentes é observada por tais polímeros em uma análise de TREF (fracionamento de eluição de temperatura crescente). Tais picos são consistentes com a presença de material heterogeneamente ramificado que inclui geralmente uma fração altamente ramificada, uma fração ramificada média e uma fração de densidade maior tendo pouca ou nenhuma ramificação de cadeia curta. Em contraste, os metalocenos e outros catalisadores de local único, mais frequentemente irão produzir copolímeros de etileno tendo um CDBI50 maior do que de um catalisador de Ziegler-Natta com uma densidade similar e que, muitas vezes, contêm um único pico proeminente em uma análise de TREF, consistente com um copolímero homogêneo ramificado.

[008] Apesar do exposto acima, os métodos foram desenvolvidos para acessar as composições de copolímero de polietileno tendo uma distribuição de comonômero ampliada (isto é, mais como Ziegler-Natta), enquanto que de outra forma mantendo as características típicas do produto de metaloceno e resina de catalisador de local único, tal como alta resistência ao impacto com dardo para película soprada. Tais resinas podem ser transformadas, por exemplo, utilizando uma mistura de catalisadores de metaloceno em um único reator, utilizando uma pluralidade de reatores de polimerização sob diferentes condições de polimerização, ou por mistura de metaloceno produzindo copolímeros de etileno.

[009] As Patentes U.S. de Números 5.382.630, 5.382.631 e WO 93/03093 descrevem composições de mistura de copolímero de polietileno tendo distribuições de peso molecular largas ou estreitas, e as distribuições de co-monômero largas ou estreitas. Por exemplo, uma mistura pode ter uma distribuição de peso molecular estreita, enquanto tendo simultaneamente uma distribuição de composição bimodal. Alternativamente, uma mistura pode ter uma distribuição de peso molecular ampla, enquanto tendo simultaneamente uma distribuição de composição unimodal. As misturas são feitas por mistura em fusão de duas resinas de polietileno com pesos moleculares similares ou diferentes e conteúdos de co-monômeros similares ou diferentes, em que cada resina é formada utilizando um catalisador de metaloceno em um reator de fase gasosa.

[010] A Patente U.S. No. 7.018.710 descreve as misturas que compreendem um componente de peso molecular alto tendo um conteúdo de co-monômero alto e um componente de peso molecular baixo tendo um teor de co-monômero baixo. A mistura de copolímero de etileno, que resulta a partir do uso de um catalisador de metaloceno em um processo de reator duplo em cascata, onde cada reator é operado em condições diferentes (por exemplo, um reator de fase gasosa-fase de pasta fluida em cascata), mostra dois máximos distintos em um fractograma de TREF. Os polímeros foram aplicados como uma camada de vedação em uma película termoadesiva.

[011] Um sistema de catalisador misto contendo um "incorporador de comonômero pobre" e um "bom incorporador de co-monômero" é descrito na Patente U.S. No. 6.828.394 e No. 7.141.632. O co-monômero pobre incorporando o catalisador pode ser um metaloceno possuindo, pelo menos, um ligando de ciclopentadienil de anel fundido, tal como um ligando de indenil, com a substituição adequada (por exemplo, substituição de alquil em 1-postion). O bom catalisador incorporando o co-monômero foi selecionado a partir de uma matriz de metalocenos bem conhecida e que foi geralmente menos estericamente sobrecarregado para a extremidade frontal da molécula do que o pobre incorporador de co-monômero. Estes sistemas catalisadores misturados produziram copolímeros de polietileno tendo uma distribuição de TREF bimodal em que dois picos de eluição são bem separados uns dos outros, consistentes com a presença de componentes de alta e baixa densidade. Os catalisadores mistos também produziram copolímero de etileno tendo uma distribuição de peso molecular ampliada em relação ao copolímero de etileno feito com qualquer um dos únicos catalisadores de componente de metaloceno.

[012] Um sistema de catalisador misto que compreende três catalisadores de metaloceno diferentes é descrito na Patente U.S. No. 6.384.158. Copolímeros de etileno com distribuições de peso molecular ampliadas foram obtidos quando se utilizam estes sistemas de catalisador para polimerizar etileno com uma alfa-olefina, tal como 1-hexeno.

[013] A Publicação da Patente U.S. No. 2011/0212315 descreve um copolímero de etileno linear tendo um perfil de distribuição de co-monômero bimodal ou multimodal, tal conforme medido utilizando técnicas de DSC, TREF ou CRYSTAF. Os copolímeros mantêm uma alta resistência ao impacto com dardo quando soprados em película e são relativamente fáceis de processar, tal como indicado por um índice de pseudoplasticidade reduzido, em relação a copolímeros de etileno tendo um perfil de distribuição de co-monômero unimodal. As composições de copolímero de etileno exemplificadas, as quais têm uma relação de fluxo de fusão menor do que 30, são feitas em um único reator de fase gasosa, utilizando um sistema de catalisador misturado que compreende um catalisador de metaloceno e um catalisador de metal de transição tardio.

[014] A Patente U.S. No. 7.534.847 demonstra que o uso de um catalisador de metal de transição com base em crômio fornece um copolímero de etileno tendo uma distribuição de co-monômero bimodal (tal como, indicado por CRYSTAF) com um CDBI menor do que 50% em peso (ver Tabela 1 da Patente U.S. No. 7.534.847). A patente ensina que os copolímeros podem ter uma distribuição de peso molecular de cerca de 1 a 8, quantidades significativas de insaturação do grupo vinil, ramificação de cadeia longa e quantidades específicas de grupos metil conforme medido por fracionamento de CRYSTAF.

[015] A Patente U.S. No. 6.932.592 descreve a densidade muito baixa (isto é, <0,916 g/cc), copolímeros de etileno produzidos com um catalisador de metaloceno bis-Cp não em ponte volumoso. Um metaloceno preferido é o dicloreto de bis(1-metil-3-n-butilciclopentadienil)zircônio. Os exemplos mostram que, na fase gasosa, versões suportadas deste catalisador produzem copolímero a partir de etileno e 1-hexeno, que tem um CDBI dentre 60 e 70% e uma distribuição de co-monômero bimodal conforme medida pelo fracionamento de eluição de temperatura crescente (TREF).

[016] A Patente U.S. No. 6.420.507 descreve um copolímero de etileno de baixa densidade tendo uma estreita distribuição de peso molecular (isto é, 1,5 a 3,0) e um perfil de TREF bimodal. A polimerização é realizada em fase gasosa usando um assim chamado catalisador de "geometria forçada” tendo um ligando de indenil.

[017] As Patentes U.S. de Números 6.248.845, 6.528.597, 7.381.783 e Publicação do Pedido de Patente U.S. No. 2008/0108768 descrevem que um metaloceno de ligando volumoso com base em háfnio e uma pequena quantidade de zircônio podem ser usados para proporcionar um copolímero de etileno/1-hexeno, que tem um perfil de TREF bimodal. Ensina-se que os compostos precursores de cloreto de háfnio utilizados para sintetizar os catalisadores de metaloceno volumosos são ou contaminados com uma pequena quantidade de cloreto de zircônio ou cloreto de zircônio que pode ser adicionado deliberadamente. As quantidades de cloreto de zircônio presentes na faixa de 0,1% em mol a 5% em mol. Assim, os catalisadores de hafnoceno finais contêm pequenas quantidades (isto é 0,1 a 5% em mol) de seus análogos de zirconoceno. Uma vez que os catalisadores com base de zircônio podem ter uma atividade superior em relação aos seus análogos de háfnio é possível que os produtos fabricados têm uma contribuição significativa a partir das espécies de zirconoceno. Se este for o caso, em seguida, talvez não seja surpreendente o resultado do perfil de TREF bimodal. A patente fornece dados para molde e aplicações de película soprada que mostram que em comparação com as resinas do tipo Excedidas, os polímeros são mais facilmente extrudados, com a carga do motor inferior, maior rendimento e pressão da cabeça reduzida. As resinas fornecem película de molde com valores de desgaste altos e película soprada com valores de impacto de alto dardo.

[018] As Patentes U.S. de Números 6.956.088, 6.936.675, 7.179.876 e 7.172.816 descrevem que o uso de um catalisador de háfnio de ligando volumoso "substancialmente único” proporciona uma composição de copolímero de etileno tendo um CDBI menor do que 55%, especialmente abaixo de 45%, conforme determinado por CRYSTAF. Chamar, que os catalisadores de hafnoceno derivados a partir de cloreto de háfnio são esperados ter contaminantes de zirconoceno presentes em pequenas quantidades. As Patentes U.S. No. 6.936.675 e No. 7.179.876 ainda ensinam que o CDBI poderia ser alterado, sob diferentes condições de temperatura quando utilizam os catalisadores de hafnoceno. A polimerização em temperaturas mais baixas fornece copolímero de etileno tendo um índice de largura de distribuição de composição mais amplo (CDBI) em relação aos polímeros obtidos a temperaturas mais altas. Por exemplo, o uso dos catalisadores de cloreto de bis(n-propilciclopentadienil) de háfnio ou difluoreto de bis(n-propilciclopentadienil) de háfnio em um reator de fase gasosa para a copolimerização de etileno e 1-hexeno a ≤ 80°C, forneceu copolímeros tendo um CDBI dentre 20 e 35%, em comparação com os valores de CDBI dentre 40 e 50% para os copolímeros obtidos a 85°C. Os polímeros descritos podem, sob certas sacar razões, proporcionar películas tendo um valor de desgaste na direção da máquina maior do que 500 g/mil, uma resistência de impacto com dardo maior do que 500 g/mil, bem como uma boa rigidez. Os polímeros também têm boa capacidade de processamento.

[019] A Patente U.S. No. 5.281.679 descreve os catalisadores de bis-ciclopentadienil metaloceno que têm substituintes de carbono secundário ou terciário em um anel cilcopentadienil. Os catalisadores fornecem materiais de polietileno com um peso molecular ampliado durante a polimerização em fase gasosa.

[020] Os catalisadores de metaloceno de ligando volumoso em ponte cíclico são descritos nas Patentes U.S. No. 6.339.134 e No. 6.388.115, as quais fornecem os polímeros de etileno de um processamento mais fácil.

[021] Um catalisador de hafnoceno é usado na Patente U.S. No. 7.875.690 para fornecer um copolímero de etileno em um reator de leito fluidizado de fase gasosa. O copolímero tem uma assim chamada "ampla distribuição da composição ortogonal”, o que confere propriedades físicas melhoradas e baixos extratáveis. Uma ampla distribuição de composição ortogonal é uma, em que o co-monômero é incorporado predominantemente nas cadeias de alto peso molecular. Os copolímeros têm uma densidade de, pelo menos, 0,927 g/cc. Copolímeros de polietileno tendo uma composição ortogonal similarmente ampla mas uma densidade mais baixa são descritos na Patente U.S. No. 8.084.560 e Publicação do Pedido de Patente U.S. No. 2011/0040041A1. Novamente, um catalisador de hafnoceno é empregado em um reator de fase gasosa para fornecer o copolímero de etileno.

[022] A Patente U.S. No. 5.525.689 também descreve o uso de um catalisador de metaloceno com base em háfnio para uso na polimerização de olefina. Os polímeros têm uma relação de cerca de I10/I2 de 8 a 50, uma densidade de cerca de 0,85 a 0,92 g/cc, um Mw/Mn de até 4,0, e foram feitos na fase gasosa.

[023] A Patente U.S. No. 8.114.946 descreve os copolímeros de etileno que possuem uma distribuição de peso molecular (Mw/Mn) que varia de cerca de 3,36 a 4,29, uma incorporação de co-monômero reversa e que contém baixos níveis de ramificação de cadeia longa. As relações de fluxo de fusão dos polímeros descritos são geralmente abaixo de cerca de 30. Um catalisador de metaloceno em ponte de ciclopentadienil/fluorenil tendo um grupo pendente insaturado é utilizado para fazer os copolímeros de etileno. O pedido de patente não menciona as películas ou propriedades do película.

[024] A Patente U.S. No. 6.469.103 descreve as composições de copolímero de etileno que compreendem um primeiro e um segundo componente de copolímero de etileno. Os componentes individuais são definidos utilizando os métodos analíticos ATREF-DV que mostram uma estrutura bimodal ou multimodal em relação à colocação de co-monômero. As composições têm um valor de I10/I2 maior do que 6,6 e uma distribuição de peso molecular relativamente estreita (isto é, Mw/Mn é menor ou igual a 3,3) consistente com a presença de ramificação de cadeia longa. Os polímeros são feitos utilizando um sistema reator de solução dupla com catalisadores mistos.

[025] Um processo para a fabricação de composições de polímero de etileno que envolve o uso de, pelo menos, dois reatores de polimerização é descrito na Patente U.S. No. 6.319.989. Os copolímeros de etileno têm uma distribuição de peso molecular maior do que 4,0 e mostram dois picos quando submetidos a um fracionamento de análises de cristalização (CRYSTAF).

[026] A Patente U.S. No. 6.462.161 descreve o uso de qualquer catalisador do tipo de geometria constrangido ou um catalisador de metaloceno de bis-CP em ponte para produzir, em um único reator, uma composição de poliolefina tendo ramificação de cadeia longa e um máximo peso molecular ocorrendo na parte da composição tendo o maior teor de co-monômero (isto é, uma distribuição de comonômero reversa). As composições feitas com um catalisador de geometria constrangido têm perfis de TREF multimodais, e distribuições de peso molecular relativamente estreitas (por exemplo, as resinas exemplificadas têm um Mw/Mn de cerca de 2,19 a 3,4, ver Tabela 1 na seção de exemplos da Patente U.S. No. 6.462.161). As composições feitas com um catalisador de metaloceno de bis-Cp em ponte têm perfis de TREF complexos e alguma distribuição do peso molecular mais ampla (por exemplo, as rédeas exemplificadas têm um Mw/Mn de 3,43 ou 6,0, ver Tabela 1 na seção de Exemplos da Patente U.S. No. 6.462.161).

[027] Os copolímeros de etileno são ensinados na Patente U.S. No. 7.968.659, os quais têm um índice de fusão de cerca de 1,0 a 2,5, um Mw/Mn de cerca de 3,5 a 4,5, um módulo elástico de fusão G' (G" = 500 Pa) de cerca de 40 a 150 Pa e uma energia de ativação de fluxo (Ea) na faixa de 28 a 45 kJ/mol. Os catalisadores de geometria constrangidos são usados para fazer as composições de polímero na fase gasosa.

[028] A Patente U.S. No. 7.521.518 descreve o uso de um catalisador de geometria constrangido para fornecer uma composição de copolímero de etileno tendo uma distribuição de co-monômero reversa, tal conforme determinado por vários parâmetros de cromatografia de fracionamento transversal (CFC) e uma distribuição de peso molecular de cerca de 2 a 10.

[029] A Patente U.S. No. 5.874.513 descreve que o uso de uma mistura de componentes que dá origem a um catalisador de metaloceno suportado pode, em um reator de fase gasosa, fornecer um copolímero de etileno com homogeneidade da distribuição de co-monômero reduzida. A patente define um parâmetro da distribuição de composição Cb o qual é representativo da distribuição de comonômeros dentro da composição polimérica. As análises de TREF da composição de copolímero mostraram uma distribuição bimodal.

[030] A Patente U.S. No. 6.441.116 descreve uma película que compreende um copolímero de etileno com uma curva de distribuição da composição obtida por TREF que tem quatro áreas distintas, incluindo uma área que define o pico que é atribuído a um componente altamente ramificado.

[031] Um copolímero de alfa olefina/etileno produzido com um catalisador de Ziegler-Natta e tendo mais do que cerca de 17 por cento em peso de uma fração de alta densidade, tal conforme determinado por métodos de TREF analíticos, e uma distribuição de peso molecular (Mw/Mn) menor do que cerca de 3,6 é descrito na Patente U.S. No. 5.487.938. A fração de alta densidade tem pouco ramificação de cadeia curta, enquanto que o equilíbrio da composição do copolímero é referido como a fração contendo ramificação de cadeia curta. Assim, os dados são consistentes com uma distribuição bimodal de incorporação de co-monômero no copolímero de etileno.

[032] A Patente U.S. No. 6.642.340 descreve um copolímero de etileno tendo uma relação específica entre uma taxa de fluxo de fusão e tensão de fusão. Os polímeros compreendem ainda entre 0,5 e 8% em peso de um componente eluindo a não menor do que 100°C em uma análise de TREF.

[033] O uso de catalisadores de fosfinimina para polimerização de olefina de fase gasosa é o objeto da Patente U.S. No. 5.965.677. O catalisador de fosfinimina é um composto organometálico tendo um ligando de fosfinimina, um ligando do tipo ciclopentadienil e dois ligandos ativáveis, e o qual é suportado sobre um suporte de partícula adequado, tal como sílica. Os catalisadores exemplificados têm a fórmula CpTi(N=P(tBu)3)X2, onde X era Cl, Me, Cl ou -O-(2,6-iPr-C6H3), e Cp é ciclopentadienil.

[034] Em Pedido de Patente CA co-pendente No. 2.734.167, mostrou que os catalisadores de fosfinimina adequadamente substituídos forneceram copolímeros de distribuição de peso molecular estreitos que, quando transformados em película mostraram um bom equilíbrio de propriedades óticas e físicas.

[035] Polímeros e películas produzidos na fase gasosa utilizando vários catalisadores de local único, incluindo os chamados catalisadores de "fosfinimina", foram descritos nos Avanços em Poliolefinas II, Napa, Califórnia - 24-27 de Outubro de 1999 ("Development of NOVA’s Single Site Catalyst Technology for Use in the Gas Phase Process" - I. Coulter; D. Jeremic; A. Kazakov; I. McKay).

[036] Em uma descrição feita na Sociedade Canadense 2002 para Conferência Química ("Cyclopentadienyl Phosphinimine Titanium Catalysts -Structure, Activity and Product Relationships in Heterogeneous Olefin Polymerization." R.P. Spence; I. McKay; C. Carter; L. Koch; D. Jeremic; J. Muir;. A. Kazakov. NOVA Research and Technology Center, CIC, 2002), demonstrou-se que os ligandos de indenil e ciclopentadienil variadamente substituídos com rolamento de catalisadores de fosfinimina foram ativos para a polimerização em fase gasosa de etileno quando em forma suportada.

[037] A Publicação do Pedido de Patente U.S. No. 2008/0045406 descreve um catalisador de fosfinimina suportado que compreende um ligando de indenil substituído por C6F5. O catalisador foi ativado com um ativador iônico tendo um próton ativo para uso na polimerização de etileno com 1-hexeno.

[038] A Publicação do Pedido de Patente U.S. No. 2006/0122054 descreve o uso de uma formulação de catalisador duplo, um componente do qual é um catalisador de fosfinimina tendo um ligando de indenil substituído por n-butil. A patente é direcionada à formação de resinas bimodais adequadas para aplicação em tubo.

[039] Foi descrito que um sistema catalisador de polimerização que compreende um único catalisador de fosfinimina pode proporcionar um copolímero de etileno tendo um perfil de distribuição de co-monômero multimodal e distribuição de peso molecular médio, quando utilizado em um único reator. A invenção reduz a necessidade para misturas de polímero, catalisadores mistos, ou tecnologias de reator mistas na formação da resina de polietileno, que é fácil de processar e tem um bom equilíbrio de propriedades físicas.

[040] Proporciona-se um copolímero de etileno que compreende etileno e uma alfa-olefina tendo 3-8 átomos de carbono, o copolímero tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz a seguinte relação: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] .

[041] Proporciona-se um copolímero de etileno que compreende etileno e uma alfa-olefina tendo 3-8 átomos de carbono, o copolímero tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 83,0 - 1,25 (CDBl50)/(Mw/Mn).

[042] Proporciona-se um copolímero de etileno que compreende etileno e uma alfa-olefina tendo 3-8 átomos de carbono, o copolímero tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 80,7 - (CDBl50)/(Mw/Mn) a um δXO de cerca de 550 a 700.

[043] Proporciona-se um copolímero de etileno que compreende etileno e uma alfa-olefina tendo 3-8 átomos de carbono, o copolímero tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 80,7 - (CDBl50)/(Mw/Mn) a um δ×O de cerca de 550 a 700; e δ×O ≤ 83,0 - 1,25 (CDBl50)/(Mw/Mn).

[044] Proporciona-se um processo de polimerização de olefina para produzir um copolímero de etileno, o processo que compreende colocar em contato etileno e, pelo menos, uma alfa-olefina tendo de cerca de 3-8 átomos de carbono com um sistema catalisador de polimerização em um único reator de fase gasosa; o copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF e que satisfaz a seguinte relação: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; em que o sistema catalisador de polimerização compreende um único catalisador de metal de transição, um suporte, um ativador de catalisador, e um modificador do catalisador; e em que o único catalisador de metal de transição é um catalisador de metal de organotransição do Grupo 4.

[045] Proporciona-se um processo de polimerização de olefina para produzir um copolímero de etileno, o processo que compreende colocar em contato etileno e, pelo menos, uma alfa-olefina tendo de 3-8 átomos de carbono com um sistema catalisador de polimerização em um único reator de fase gasosa; o copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 83,0 - 1,25 (CDBl5o)/(Mw/Mn); em que o sistema catalisador de polimerização compreende um único catalisador de metal de transição, um suporte, um ativador de catalisador, e um modificador do catalisador; e em que o único catalisador de metal de transição é um catalisador de metal de organotransição do Grupo 4.

[046] Proporciona-se um processo de polimerização de olefina para produzir um copolímero de etileno, o processo que compreende colocar em contato etileno e, pelo menos, uma alfa-olefina tendo de 3-8 átomos de carbono com um sistema catalisador de polimerização em um único reator de fase gasosa; o copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O < 80,7 - (CDBl50)/(Mw/Mn) a um δ×O de cerca de 550 a 700; em que o sistema catalisador de polimerização compreende um único catalisador de metal de transição, um suporte, um ativador de catalisador, e um modificador do catalisador; e em que o único catalisador de metal de transição é um catalisador de metal de organotransição do Grupo 4.

[047] Proporciona-se um processo de polimerização de olefina para produzir um copolímero de etileno, o processo que compreende colocar em contato etileno e, pelo menos, uma alfa-olefina tendo de 3-8 átomos de carbono com um sistema catalisador de polimerização em um único reator de fase gasosa; o copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,936 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 45% em peso a 75% em peso, conforme determinado por TREF e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 80,7 - (CDBl50)/(Mw/Mn) a um δ×O de cerca de 550 a 700; e δ×O ≤83,0 - 1,25 (CDBl50)/(Mw/Mn); em que o sistema catalisador de polimerização compreende um único catalisador de metal de transição, um suporte, um ativador de catalisador, e um modificador do catalisador; e em que o único catalisador de metal de transição é um catalisador de metal de organotransição do Grupo 4.

[048] Proporciona-se uma camada de película que tem um impacto com dardo maior do que 200 g/mil, um módulo secante MD a 1% maior do que 140 MPa, um módulo secante TD a 1% maior do que 175 MPa e uma relação de desgaste MD para desgaste TD de 0,75 ou menos, em que a camada de película compreende um copolímero de etileno tendo uma densidade de 0,916 g/cc a 0,930 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de 50% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz a seguinte relação: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] .

[049] Proporciona-se uma camada de película que tem um impacto com dardo maior do que 200 g/mil, um módulo secante MD a 1% maior do que 140 MPa, um módulo secante TD a 1% maior do que 175 MPa e uma relação de desgaste MD para desgaste TD de 0,75 ou menos, em que a camada de película compreende um copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,930 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 50% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 83,0 - 1,25 (CDBl50)/(Mw/Mn).

[050] Proporciona-se uma camada de película que tem um impacto com dardo maior do que 200 g/mil, um módulo secante MD a 1% maior do que 140 MPa, um módulo secante TD a 1% maior do que 175 MPa e uma relação de desgaste MD para desgaste TD de 0,75 ou menos, em que a camada de película compreende um copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,930 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 50% em peso a 75% em peso conforme determinado por TREF, e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 80,7 - (CDBl50)/(Mw/Mn) a um δ×O de cerca de 550 a 700.

[051] Proporciona-se uma camada de película que tem um impacto com dardo maior do que 200 g/mil, um módulo secante MD a 1% maior do que 140 MPa, um módulo secante TD a 1% maior do que 175 MPa e uma relação de desgaste MD para desgaste TD de 0,75 ou menos, em que a camada de película compreende um copolímero de etileno tendo uma densidade de cerca de 0,916 g/cc a 0,930 g/cc, um índice de fusão (I2) de cerca de 0,1 g/10 min a 2,0 g/10 min, uma relação de fluxo de fusão (I21/I2) de cerca de 32 a 50, uma distribuição de peso molecular (Mw/Mn) de cerca de 3,6 a 6,5, um perfil de distribuição de co-monômero reverso conforme determinado por GPC-FTIR, um perfil de TREF multimodal, um índice de largura da distribuição da composição de CDBI50 de cerca de 50% em peso a 75% em peso, conforme determinado por TREF, e que satisfaz as seguintes relações: (Mw/Mn) ≥ 72 [(I21/I2)-1 + 10-6 (Mn)] ; e δ×O ≤ 80,7 - (CDBl5o)/(Mw/Mn) a um δ×O de cerca de 550 a 700; e δχO < 83,0 - 1,25 (CDBl50)/(Mw/Mn).

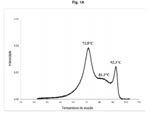

[052] A Figura 1A mostra uma análise de fracionamento de eluição de temperatura crescente (TREF) e o perfil de um copolímero de etileno produzido de acordo com a presente invenção.

[053] A Figura 1B mostra uma análise de fracionamento de eluição de temperatura crescente (TREF) e o perfil de um copolímero de etileno produzido de acordo com a presente invenção.

[054] A Figura 2 mostra um cromatógrafo de permeação em gel (GPC) com detecção do índice de refração, de um copolímero de etileno produzido de acordo com a presente invenção.

[055] A Figura 3 mostra um cromatógrafo de permeação em gel com detecção de infravermelho transformada de Fourier (GPC-FTIR) obtida para um copolímero de etileno produzido de acordo com a presente invenção. O conteúdo de co-monômero, mostrado como o número de ramificações de cadeia curta por 1000 átomos de carbonos (eixo y), é fornecido em relação ao peso molecular de copolímero (eixo x). A linha inclinada para cima (a partir da esquerda para a direita) é a ramificação de cadeia curta (em ramificações de cadeia curta por 1000 átomos de carbonos) determinada por FTIR. Como pode ser visto na Figura, o número de ramificações de cadeia curta aumenta a pesos moleculares mais altos, e, por conseguinte, a incorporação de co-monômero é dita ser "reversa".

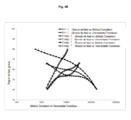

[056] A Figura 4A mostra gráficos do ângulo de fase versus o módulo complexo e o ângulo de fase versus viscosidade complexa para resinas de copolímero de etileno comparativas de números 1 e 2, tal conforme determinado por análises mecânicas dinâmicas (DMA).

[057] A Figura 4B mostra gráficos do ângulo de fase versus o módulo complexo e o ângulo de fase versus viscosidade complexa para copolímero de etileno da invenção de número 1 e para copolímeros de etileno comparativos de números 3 e 7, conforme determinado por DMA.

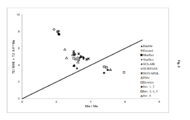

[058] A Figura 5 mostra um gráfico da equação: Mw/Mn = 72 [(I21/I2)-1 + 10-6 (Mn)] . Os valores a partir da equação 72 [(I21/I2)-1 + 10-6 (Mn)] (o eixo y) são representados graficamente contra os correspondentes valores de Mw/Mn (o eixo x) para as resinas da invenção como 1-6, bem como para várias resinas comercialmente disponíveis que possuem um índice de fusão I2 de 1,5 g/10 min ou menos, e uma densidade dentre 0,916 e 0,930 g/cm3.

[059] A Figura 6 mostra um gráfico da equação: δXO = 83 - 1,25 (CDBI50)/(Mw/Mn). Os valores da equação 80 - 1,25 (CDBI50)/(Mw/Mn) (o eixo x) são representados graficamente contra os valores de ângulo de fase de passagem correspondentes (δXO) (o eixo y) para resinas da invenção 1-6, bem como para várias resinas comercialmente disponíveis, que têm um índice de fusão de I2 de 1,5 g/10 min ou menos e uma densidade dentre 0,916 e 0,930 g/cm3.

[060] A Figura 7 mostra um gráfico da equação: δXO = 80,7 -(CDBI50)/(Mw/Mn). Os valores da equação 80,7 - (CDBI50)/(Mw/Mn) (o eixo x) são representados graficamente contra os valores de ângulo de fase de passagem correspondentes (δXO) (o eixo y) para resinas da invenção 1-6, bem como para várias resinas comercialmente disponíveis, que têm um índice de fusão de I2 de 1,5 g/10 min ou menos e uma densidade dentre 0,916 e 0,930 g/cm3. As linhas pontilhadas mostram que as resinas têm um valor δXO dentre 550 a 700.

[061] A presente invenção proporciona os copolímeros de etileno tendo uma relação de fluxo de fusão relativamente alta e um perfil multimodal em um gráfico de fracionamento de eluição de temperatura crescente (TREF). Os copolímeros podem ser transformados em película tendo alto valores de impacto com dardo e boas propriedades de rigidez sob pressões de extrusão diminuídas e em boas taxas de saída.

[062] O sistema catalisador de polimerização utilizado na presente invenção compreenderá um único catalisador de metal de transição, mas pode compreender outros componentes, tais como, mas não limitados a um suporte, ativador de catalisador, e modificadores de catalisador. O termo "único catalisador de metal de transição” e termos similares, significam que, durante a preparação do sistema catalisador de polimerização, apenas um tipo de catalisador de metal de transição ativo está incluído, e exclui os sistemas de catalisador de polimerização que compreendem dois ou mais diferentes catalisadores de metais de transição ativos, tais como catalisadores misturados e catalisadores duplos.

[063] De preferência, o catalisador de metal de transição é um catalisador organometálico com base em um metal de transição do Grupo 4. Por catalisador organometálico entende-se que o catalisador terá, pelo menos, um ligando dentro da esfera de coordenação de metal de transição, a qual é ligada ao metal por meio de, pelo menos, uma ligação de metal-carbono. Tais catalisadores podem coletivamente ser chamados de "catalisadores de metal de organotransição" ou "catalisadores de metal de organotransição do Grupo 4" quando com base em um metal do Grupo 4.

[064] De preferência, o catalisador de metal de organotransição é um único catalisador de local com base em um metal do Grupo 4 (onde o número se refere a colunas da Tabela Periódica dos Elementos utilizando a nomenclatura IUPAC). Isto inclui titânio, háfnio e zircônio. Os catalisadores de metal de organotransição mais preferidos são complexos metálicos do Grupo 4 em seu estado de oxidação mais alto.

[065] Um catalisador de metal de organotransição particular, que é especialmente útil na presente invenção é um catalisador de metal de organotransição do Grupo 4, que compreende ainda um ligando de fosfinimina. Qualquer catalisador/composto/complexo organometálico tendo um ligando de fosfinimina e que pode ser usado para fazer as composições de copolímero mais definidas e descritas abaixo (na seção intitulada "The Ethylene Copolymer Composition”) estão contemplados para uso na presente invenção. Na presente invenção, os catalisadores de metal de organotransição tendo, pelo menos, um ligando de fosfinimina e que são ativos na polimerização de olefinas para polímeros são designados por "catalisadores de fosfinimina".

[066] Os catalisadores de metal de transição geralmente requerem ativação por uma ou mais espécies ativadoras de catalisador ou cocatalíticas, a fim de fornecer polímero. Assim, os catalisadores de polimerização de metal de transição são, algumas vezes, chamados de "pré-catalisadores".

[067] Em uma modalidade preferida da invenção, o catalisador de fosfinimina é definido pela fórmula: L(PI)MX2, onde M é um metal de transição do grupo 4 selecionado a partir de Ti, Hf, Zr; PI é um ligando de fosfinimina; L é um ligando do tipo ciclopentadienil substituído ou não-substituído; e X é um ligando ativável.

[068] Em uma modalidade preferida da invenção, o catalisador de fosfinimina terá um ligando de fosfinimina que não está em ponte, ou não faz uma ponte com outro ligando dentro da esfera de coordenação do metal do catalisador de fosfinimina, tal como, por exemplo, um ligando do tipo ciclopentadienil.

[069] Em uma modalidade preferida da invenção, o catalisador de fosfinimina terá um ligando do tipo ciclopentadienil, que não está em ponte, ou não faz uma ponte com outro ligando dentro da esfera de coordenação do metal do catalisador de fosfinimina, tal como, por exemplo, um ligando de fosfinimina.

[070] O ligando de fosfinimina é definido pela fórmula: R13P = N-, em que cada R1 é independentemente selecionado a partir do grupo que consiste em um átomo de hidrogênio; um átomo de halogênio; um radical hidrocarbil C1-20 que é não-substituído ou adicionalmente substituído por um ou mais átomo de halogêneo; um radical alquil C1-20; um radical alcóxi C1-8; um aril C6-10 ou radical arilóxi; um radical amido; um radical silil; e um radical germanil; P é fósforo e N é nitrogênio (que se liga com o metal M).

[071] Em uma modalidade da invenção, o ligando de fosfinimina é escolhido, de modo que cada R1 é um radical hidrocarbil. Em uma modalidade particular da invenção, o ligando de fosfinimina é tri-(butil terciário)fosfinimina (isto é, onde cada R1 é um grupo butil terciário ou um grupo t-Bu, para abreviar).

[072] Tal como é aqui usado, o termo ligando "do tipo ciclopentadienil" pretende incluir ligandos que contêm, pelo menos, um anel de cinco átomos de carbono, que está ligado ao metal através de ligação eta-5 (ou, em alguns casos, eta-3). Assim, o termo "do tipo ciclopentadienil" inclui, por exemplo, ciclopentadienil não-substituído, ciclopentadienil único ou multiplamente substituído, indenil não-substituído, indenil único ou multiplamente substituído, fluorenil não-substituído e fluorenil único ou multiplamente substituído. Versões hidrogenadas de ligandos de indenil e fluorenil também são contempladas para uso na presente invenção, desde que o anel de cinco átomos de carbono que se liga ao metal através da ligação eta-5 (ou, em alguns casos, eta-3) permanece intacto. Os substituintes para um ligando de ciclopentadienil, um ligando de indenil (ou versão hidrogenada dos mesmos) e um ligando de fluorenil (ou uma versão hidrogenada dos mesmos) podem ser selecionados a partir do grupo consistindo em um radical C1-30 hidrocarbil (radical hidrocarbil que pode ser não-substituído ou adicionalmente substituído, por exemplo, por um grupo halogeneto e/ou um hidrocarbil; por exemplo um radical hidrocarbil C1- 30 substituído adequado é um grupo pentafluorobenzil, tal como -CH2C6F5); um átomo de halogênio; um radical C1-8 alcóxi; um radical C6-10 aril ou arilóxi (cada um dos quais pode ser ainda substituído, por exemplo, por um grupo halogeneto e/ou um hidrocarbil); um radical amido, que é não-substituído ou substituído por até dois radicais C1-8 alquil; um radical fosfido que é não-substituído ou substituído por até dois radicais C1-8 alquil; um radical silil de fórmula -Si(R')3, em que cada R' é independentemente selecionado a partir do grupo que consiste em hidrogênio, um radical C1-8 alquil ou alcóxi, radicais C6-10 aril ou arilóxi; e um radical germanil de fórmula -Ge(R')3, em que R' é como definido imediatamente acima.

[073] O termo "grupo aril perfluorado” significa que cada átomo de hidrogênio ligado a um átomo de carbono em um grupo aril foi substituído por um átomo de flúor tal como é bem compreendido na técnica (por exemplo, um grupo fenil perfluorado ou substituinte tem a fórmula -C6F5).

[074] Em uma modalidade da invenção, o catalisador de fosfinimina terá um ligando de indenil único ou multiplamente substituído e um ligando de fosfinimina que é substituído por três substituintes butil terciários.

[075] Um ligando de indenil (ou "Ind" para abreviar), tal como definido na presente invenção irá ter átomos de carbono de estrutura principal com o esquema de numeração fornecido abaixo, de modo que a localização de um substituinte pode ser prontamente identificada.

[076] Em uma modalidade da invenção, o catalisador de fosfinimina terá um único ligando de indenil substituído e um ligando de fosfinimina que é substituído por três substituintes butil terciários.

[077] Em uma modalidade da invenção, o catalisador de fosfinimina terá um ligando de indenil único ou multiplamente substituído, onde o substituinte é selecionado a partir do grupo consistindo em um grupo alquil substituído ou não-substituído, um grupo aril substituído ou um não-substituído, e um grupo benzil substituído ou não-substituído (por exemplo, C6H5CH2-). Os substituintes adequados para o grupo alquil, aril ou benzil podem ser selecionados a partir do grupo que consiste em grupos alquil, grupos aril, grupos alcóxi, grupos arilóxi, grupos alquilaril (por exemplo, um grupo benzil), grupos arilalquil e grupos halogeneto.

[078] Em uma modalidade da invenção, o catalisador de fosfinimina terá um único ligando de indenil substituído, R2-indenil, em que o substituinte R2 é um grupo alquil substituído ou não-substituído, um grupo aril substituído ou não-substituído, ou um grupo benzil substituído ou não-substituído. Os substituintes adequados para um grupo R2 alquil, R2 aril ou um R2 benzil podem ser selecionados a partir do grupo que consiste em grupos alquil, grupos aril, grupos alcóxi, grupos arilóxi, grupos alquilaril (por exemplo, um grupo benzil), grupos arilalquil e grupos halogeneto.

[079] Em uma modalidade da invenção, o catalisador de fosfinimina terá um ligando de indenil que tem, pelo menos, um substituinte na posição 1 (1-R2), em que o substituinte R2 é um grupo alquil substituído ou não-substituído, um grupo aril substituído ou não-substituído, ou um grupo benzil substituído ou não-substituído. Os substituintes adequados para um grupo R2 alquil, R2 aril ou um R2 benzil podem ser selecionados a partir do grupo que consiste em grupos alquil, grupos aril, grupos alcóxi, grupos arilóxi, grupos alquilaril (por exemplo, um grupo benzil), grupos arilalquil e grupos halogeneto.

[080] Em uma modalidade da invenção, o catalisador de fosfinimina terá um único ligando de indenil substituído, 1-R2-Indenil, onde o substituinte R2 está na posição 1 do ligando de indenil, e é um grupo alquil substituído ou não-substituído, um grupo aril substituído ou não-substituído, ou um grupo benzil substituído ou não-substituído. Os substituintes adequados para um grupo R2 alquil, R2 aril ou R2 benzil podem ser selecionados a partir do grupo que consiste em grupos alquil, grupos aril, grupos alcóxi, grupos arilóxi, grupos alquilaril (por exemplo, um grupo benzil), grupos arilalquil e grupos halogeneto.

[081] Em uma modalidade da invenção, o catalisador de fosfinimina terá um único ligando de indenil substituído, 1-R2-Indenil, onde o substituinte R2 é um grupo alquil substituído com halogeneto (parcialmente/totalmente), um grupo benzil substituído com halogeneto (parcialmente/totalmente), ou um grupo aril substituído com halogeneto (parcialmente/totalmente).

[082] Em uma modalidade da invenção, o catalisador de fosfinimina terá um único ligando de indenil substituído, 1-R2-Indenil, onde o substituinte R2 é um grupo benzil substituído com halogeneto (parcialmente/totalmente).

[083] Quando presente em um ligando de indenil, um grupo benzil pode ser parcialmente ou totalmente substituído por átomos de halogeneto, de preferência, átomos de flúor. O grupo aril do grupo benzil pode ser um grupo aril perfluorado, um grupo fenil substituído com flúor 2, 6 (isto é, orto) ou um grupo fenil substituído com flúor 2,4,6 (isto é, orto/para) ou um grupo fenil substituído com flúor 2, 3, 5, 6 (isto é, orto/meta), respectivamente. O grupo benzil está, em uma modalidade da invenção, localizado na posição 1 do ligando de indenil.

[084] Em uma modalidade da invenção, o catalisador de fosfinimina terá um único ligando de indenil substituído, 1-R2-indenil, em que o substituinte R2 é um grupo pentafluorobenzil (C6F5CH2-).

[085] Em uma modalidade da invenção, o catalisador de fosfinimina tem a fórmula: (1-R2-(Ind))M(N=P(t-Bu)3)X2, em que R2 é um grupo alquil substituído ou não-substituído, um grupo aril substituído ou não-substituído, ou um grupo benzil substituído ou não-substituído, em que os substituintes para o grupo alquil, aril ou benzil são selecionados a partir do grupo que consiste em alquil, aril, alcóxi, arilóxi, alquilaril, arilalquil e substituintes de halogeneto; M é Ti, Zr ou Hf; e X é um ligando ativável.

[086] Em uma modalidade da invenção, o catalisador de fosfinimina tem a fórmula: (1-R2-(Ind))M(N=P(t-Bu)3)X2, em que R2 é um grupo alquil, um grupo aril ou um grupo benzil, e em que cada um do grupo alquil, o grupo aril, e o grupo benzil pode ser não-substituído ou substituído por, pelo menos, um átomo de flúor; M é Ti, Zr ou Hf; e X é um ligando ativável.

[087] Em uma modalidade da invenção, o catalisador de fosfinimina tem a fórmula: (1-R2-(Ind))M(N=P(t-Bu)3)X2, em que R2 é um grupo alquil, um grupo aril ou um grupo benzil, e em que cada um do grupo alquil, o grupo aril, e o grupo benzil pode ser não-substituído ou substituído por, pelo menos, um átomo de halogeneto; M é Ti, Zr ou Hf; e X é um ligando ativável.

[088] Em uma modalidade da invenção, o catalisador de fosfinimina tem a fórmula: (1-R2-(Ind))M(N=P(t-Bu)3)X2, em que R2 é um grupo alquil, um grupo aril ou um grupo benzil, e em que cada um do grupo alquil, o grupo aril, e o grupo benzil pode ser não-substituído ou substituído por, pelo menos, um átomo de flúor; e X é um ligando ativável.

[089] Em uma modalidade da invenção, o catalisador de fosfinimina tem a fórmula: (1-C6F5CH2-Ind))M(N=P(t-Bu)3)X2, em que M é Ti, Zr ou Hf; e X é um ligando ativável.

[090] Em uma modalidade da invenção, o catalisador de fosfinimina tem a fórmula: (1-C6F5CH2-Ind)Ti(N=P(t-Bu)3)X2, em que X é um ligando ativável.

[091] Outros catalisadores de metal de organotransição que também podem ser contemplados para uso na presente invenção incluem os catalisadores de metaloceno (que têm dois ligandos do tipo ciclopentadienil), e os catalisadores de geometria constrangidos (que têm um ligando do tipo amido e um ligando do tipo ciclopentadienil). Alguns exemplos não-limitativos de catalisadores de metaloceno, que podem ou não podem ser úteis, podem ser encontrados nas Patentes U.S. de Números 4.808.561; 4.701.432; 4.937.301; 5.324.800; 5.633.394; 4.935.397; 6.002.033 e 6.489.413, que são aqui incorporados por referência. Alguns exemplos não-limitativos de catalisadores de geometria constrangidos, os quais podem ou não podem ser úteis, podem ser encontrados nas Patentes U.S. de Números 5.057.475; 5.096.867; 5.064.802; 5.132.380; 5.703.187 e 6.034.021, todas as quais são aqui incorporadas por referência na sua totalidade.

[092] Na presente invenção, o termo "ativável", significa que o ligando X pode ser clivado a partir do centro de metal M por meio de uma reação de protonólise ou captado a partir do centro de metal M por compostos ativadores de catalisador acídico ou eletrofílico adequados (também conhecidos como compostos "cocatalisadores"), respectivamente, exemplos dos quais são descritos abaixo. O ligante ativável X pode também ser transformado em um outro ligando, o qual é clivado ou captado a partir do centro de metal M (por exemplo, um halogeneto pode ser convertido a um grupo alquil). Sem pretender ficar limitado pela teoria, reações de protonólise ou abstração geraram um centro de metal "catiônico" ativo que pode polimerizar as olefinas.

[093] Em modalidades da presente invenção, o ligante ativável, X é selecionado independentemente a partir do grupo que consiste em um átomo de hidrogênio; um átomo de halogêneo, um radical C1-10 hidrocarbil; um radical C1-10 alcóxi; e C6-10 aril ou um radical arilóxi, em que cada um de hidrocarbil, alcóxi, aril, ou radicais aril óxidos podem ser não-substituídos ou adicionalmente substituídos por um ou mais halogêneos ou outro grupo; um C1-8 alquil; um C1-8 alcóxi, um C6-10 aril ou arilóxi; um amido ou um radical fosfido, mas em que X não é um ciclopentadienil. Dois ligandos X podem também ser unidos uns aos outros e formar, por exemplo, um ligando dieno substituído ou não-substituído (isto é, 1,3-butadieno); ou um grupo contendo heteroátomo deslocalizado, tal como um grupo acetato ou acetamidinato. Em uma modalidade conveniente da invenção, cada X é independentemente selecionado a partir do grupo consistindo em um átomo de halogeneto, um radical C1-4 alquil e um radical benzil.

[094] Ligandos ativáveis particularmente adequados são monoaniônicos, tal como um halogeneto (por exemplo, cloreto) ou um grupo hidrocarbil (por exemplo, metil, benzil).

[095] O ativador de catalisador (ou simplesmente o "ativador" para abreviar) utilizado para ativar o catalisador de polimerização de metal de transição pode ser qualquer ativador adequado, incluindo um ou mais ativadores selecionados a partir do grupo que consiste em alquilaluminoxanos e ativadores iônicos, opcionalmente juntos com um agente de alquilação.

[096] Sem pretender ficar limitado pela teoria, pensa-se que alquilaluminoxanos sejam compostos complexos de alumínio de fórmula: R32Al1O(R3Al1O)mAl1R32, em que cada R3 é independentemente selecionado a partir do grupo que consiste em radicais C1-20 hidrocarbil e m é de 3 a 50. Opcionalmente, um fenol impedido pode ser adicionado ao alquilaluminoxano para proporcionar uma relação molar de Al1: fenol impedido de 2: 1 a 5: 1 quando o fenol impedido está presente.

[097] Em uma modalidade da invenção, R3 de alquilaluminoxano, é um radical metil e m é de 10 a 40.

[098] Os alquilaluminoxanos são normalmente utilizados em excesso molar substancial comparado à quantidade de metal de transição do Grupo 4 no composto/complexo organometálico. As relações molares do metal de transição de Al1: Grupo 4 podem ser de cerca de 10:1 a cerca de 10.000:1, de preferência, de cerca de 30:1 a cerca de 500:1.

[099] Em uma modalidade da invenção, o ativador de catalisador é metilaluminoxano (MAO).

[0100] Em uma modalidade da invenção, o ativador de catalisador é metilaluminoxano modificado (MMAO).

[0101] É bem conhecido na técnica, que o alquilaluminoxano pode ter papéis duplos tanto como um alquilador e um ativador. Assim, um ativador de alquilaluminoxano é, muitas vezes, utilizado em combinação com ligandos ativáveis, tais como halogêneos.

[0102] Em alternativa, o ativador de catalisador da presente invenção pode ser uma combinação de um agente alquilante (que pode também servir como um sequestrante) com um ativador capaz de ionizar o grupo 4 do catalisador de metal de transição (isto é, um ativador iônico). Neste contexto, o ativador pode ser escolhido a partir de um ou mais alquilaluminoxano e/ou um ativador iôico, uma vez que um alquilaluminoxano pode servir tanto como um ativador e um agente de alquilação.

[0103] Quando presente, o agente de alquilação pode ser selecionado a partir do grupo que consiste em (R4)p MgX22-p, em que X2 é um halogeneto e cada R4 é selecionado independentemente a partir do grupo consistindo em radicais C1-10 alquil e p é 1 ou 2; R4Li, em que em R4 é como definido acima, (R4)q ZnX22-q, em que R4 é como definido acima, X2 é halogêneo e q é 1 ou 2; (R4)s Al2X23-s, em que R4 é como definido acima, X2 é halogênio e s é um número inteiro de 1 a 3. De preferência, nos compostos acima, R4 é um radical C1-4 alquil, e X2 é cloro. Os compostos comercialmente disponíveis incluem trietil alumínio (TEAL), cloreto de dietil alumínio (DEAC), dibutil magnésio ((Bu)2Mg), e butil etil magnésio (BuEtMg ou BuMgEt). Alquilaluminoxanos também podem ser utilizados como agentes de alquilação.

[0104] O ativador iônico pode ser selecionado a partir do grupo que consiste em: (i) compostos da fórmula [R5] + [B(R6)4] -, em que B é um átomo de boro, R5 é um cátion aromático C5-7 cíclico ou um cátion de trifenil metil e cada R6 é selecionado independentemente a partir do grupo que consiste em radicais fenil, os quais são substituídos ou não-substituídos com 3 a 5 substituintes selecionados a partir do grupo que consiste em um átomo de flúor, um C1-4 alquil ou um radical alcóxi que é substituído ou não-substituído por um átomo de flúor; e um radical silil de fórmula geral --Si--(R7)3; em que cada R7 é selecionado independentemente a partir do grupo que consiste em um átomo de hidrogênio e um radical C1-4 alquil; e (ii) compostos da fórmula [(R8)t ZH] + [B(R6)4] -, em que B é um átomo de boro, H é um átomo de hidrogênio, Z é um átomo de nitrogênio ou átomo de fósforo, t é 2 ou 3 e R8 é selecionado a partir do grupo que consiste em radicais C1-8 alquil, um radical fenil o qual é não-substituído ou substituído por até três radicais C1-4 alquil, ou um R8 tomado junto com o átomo de nitrogênio pode formar um radical de anilínio e R6 é como definido acima; e (iii) compostos de fórmula B(R6)3, em que R6 é como definido acima.

[0105] Nos compostos acima, de preferência, R6 é um radical de pentafluorofenil, e R5 é um cátion de trifenilmetil, Z é um átomo de nitrogênio e R8 é um grupo C1-4 alquil ou R8 tomado junto com o átomo de nitrogênio forma um radical de anilínio o qual está substituído por dois radicais C1-4 alquil.

[0106] Exemplos de compostos capazes de ionizar o catalisador de metal de transição incluem os seguintes compostos: trietilamônio de tetra (fenil) boro, tripropilamônio de tetra (fenil) boro, tri (n-butil) amônio de tetra (fenil) boro, trimetilamônio de tetra (p-tolil) boro, trimetilamônio de tetra (o-tolil) boro, tributilamônio de tetra (pentafluorofenil) boro, tripropilamônio de tetra (o, p-dimetilfenil) boro, tributilamônio de tetra (m, m-dimetilfenil) boro, tributilamônio de tetra (p-trifluorometilfenil) boro, tributilamônio de tetra (pentafluorofenil) boro, tri (n-butil) amônio de tetra (o-tolil) boro, N, N-dimetilanilínio de tetra (fenil) boro, N, N-dietilanilínio de tetra (fenil) boro, N, N- dietilanilínio de tetra (fenil)n-butilboro, N, N-2,4,6-pentametilanilínio de tetra (fenil) boro, di-(isopropil) amônio de tetra (pentafluorofenil) boro, diciclohexilamônio de tetra (fenil) boro, trifenilfosfónio tetra) fenil) boro, tri ( metilfenil) fosfônio de tetra (fenil) boro, tri (dimetilfenil) fosfônio de tetra (fenil) boro, tropílio tetraquispentafluorofenil borato, trifenilmetílio tetraquispentafluorofenil borato, benzeno (diazônio) tetraquispentafluorofenil borato, tropílio feniltris-pentafluorofenil borato, trifenilmetílio fenil-trispentafluorofenil borato, benzeno (diazônio) feniltrispentafluorofenil borato, tropílio tetraquis (2,3,5,6-tetrafluorofenil) borato, trifenilmetílio tetraquis (2,3,5,6-tetrafluorofenil) borato, benzeno (diazônio) tetraquis (3,4,5-trifluorofenil) borato, tropílio tetraquis (3,4,5-trifluorofenil) borato, benzeno (diazônio) tetraquis (3,4,5-trifluorofenil) borato, tropílio tetraquis (1,2,2-trifluoroetenil) borato, trofenilmetílio tetraquis (1,2,2-trifluoroetenil) borato, benzeno (diazônio) tetraquis (1,2,2-trifluoroetenil) borato, tropílio tetraquis (2,3,4,5-tetrafluorofenil) borato, trifenilmetílio tetraquis (2,3,4,5-tetrafluorofenil) borato, e benzeno (diazônio) tetraquis (2,3,4,5-tetrafluorofenil) borato.

[0107] Ativadores comercialmente disponíveis que são capazes de ionizar o catalisador de metal de transição incluem: N, N- dimetilanilíniotetraquispentafluorofenil borato ("[Me2NHPh] [B(C6F5)4] "); e trifenilmetílio tetraquispentafluorofenil borato ("[Ph3C] [B(C6F5)4] "); e trispentafluorofenil boro.

[0108] Em uma modalidade da invenção, os compostos ativadores iônicos podem ser utilizados em quantidades que proporcionam uma relação molar de metal de transição do Grupo 4 para boro que será de 1:1 a 1:6.

[0109] Opcionalmente, as misturas de alquilaluminoxanos e ativadores iônicos podem ser usados como ativadores para o complexo organometálico.

[0110] Na presente invenção, o sistema catalisador de polimerização irá, de preferência, compreender um suporte inerte (nota: os termos "suporte" e "suporte inerte" são utilizados indiferentemente na presente invenção). Em uma modalidade particular da invenção, o sistema catalisador de polimerização compreende um catalisador de fosfinimina que é suportado sobre um suporte inerte.

[0111] O suporte inerte utilizado na presente invenção pode ser qualquer suporte conhecido na técnica para ser adequado para uso com catalisadores de polimerização. Por exemplo, o suporte pode ser qualquer material de suporte poroso ou não-poroso, tal como talco, óxidos inorgânicos, cloretos inorgânicos, aluminofosfatos (isto é, AlPO4) e suportes de polímero (por exemplo, poliestireno, etc.). Por isso, os suportes incluem os Grupos 2, 3, 4, 5, 13 e 14, geralmente óxidos metálicos, tais como sílica, alumina, sílica-alumina, óxido de magnésio, cloreto de magnésio, zircônia, titânia, argila (por exemplo, montmorilonita) e misturas dos mesmos.

[0112] Suportes de aglomerados, tais como aglomerados de sílica e argila, também podem ser utilizados como um suporte na presente invenção.

[0113] Suportes são geralmente utilizados na forma calcinada. Um suporte de óxido inorgânico, por exemplo, irá conter grupos hidroxil de superfície acídica que irão reagir com um catalisador de polimerização. Antes do uso, o óxido inorgânico pode ser desidratado para remover a água e reduzir a concentração dos grupos hidroxil de superfície. A calcinação ou desidratação de um suporte é bem conhecida na técnica. Em uma modalidade da invenção, o suporte é calcinado a temperaturas acima de 200°C, ou acima de 300°C, ou acima de 400°C, ou acima de 500°C. Em outras modalidades, o suporte é calcinado a cerca de 500°C a cerca de 1000°C, ou de cerca de 600°C a cerca de 900°C. O suporte resultante pode ser livre de água adsorvida e pode ter um teor hidroxil de superfície de cerca de 0,1 a 5 mmoles/g de suporte, ou de 0,5 a 3 mmoles/g. A quantidade de grupos hidroxil, em um suporte de sílica, pode ser determinada de acordo com o método descrito por J.B. Peri e A.L. Hensley Jr., em J. Phys. Chem., 72 (8), 1968, pg 2926.

[0114] O material de suporte, em especial, um óxido inorgânico, normalmente tem uma área de superfície de cerca de 10 a cerca de 700 m2/g, um volume de poro na faixa de cerca de 0,1 a cerca de 4,0 cc/g e um tamanho de partícula médio de cerca de 5 a cerca de 500 μm. Em uma modalidade mais específica, o material de suporte tem uma área superficial de cerca de 50 a cerca de 500 m2/g, um volume de poro na faixa de cerca de 0,5 a cerca de 3,5 cc/g e um tamanho de partícula médio dentre cerca de 10 a cerca de 200 μm. Em outra modalidade mais específica do material de suporte tem uma área de superfície de cerca de 100 a cerca de 400 m2/g, um volume de poro na faixa de cerca de 0,8 a cerca de 3,0 cc/g e um tamanho de partícula médio de cerca de 5 a cerca de 100 μm.

[0115] O material de suporte, em especial, um óxido inorgânico, tem tipicamente um tamanho médio de poro (isto é, diâmetro de poro) de cerca de 10 a cerca de 1000 Angstroms (Å.). Em uma modalidade mais específica, o material de suporte tem um tamanho de poro médio de cerca de 50 a cerca de 500 Å.. Em outra modalidade mais específica, o material de suporte tem um tamanho de poro médio de cerca de 75 a cerca de 350 Å.

[0116] A área superficial e volume de poro de um suporte podem ser determinados por adsorção de nitrogênio de acordo com técnicas B.E.T., que são bem conhecidas na técnica e são descritas no Journal of the American Chemical Society, 1938, v 60, pg 309-319.

[0117] Um suporte de sílica que é adequado para uso na presente invenção tem uma área de superfície alta e é amorfo. A título de exemplo apenas, sílicas úteis são comercialmente disponíveis sob a marca registada de Sylopol® 958, 955 e 2408 por Catalisadores de Davison, uma Divisão de W.R. Grace e Company e ES-70W por Ineos Silica.

[0118] Suportes de aglomerado que compreendem um mineral de argila e um óxido inorgânico, podem ser preparados utilizando um número de técnicas bem conhecidas na técnica, incluindo peletização, extrusão, secagem ou precipitação, secagem por pulverização, moldagem em grânulos em um tambor de revestimento rotativo, e similares. Uma técnica de nodulização também pode ser usada. Métodos para fazer os suportes de aglomerado que compreendem um mineral de argila e um óxido inorgânico incluem uma secagem por pulverização, uma pasta fluida de um mineral de argila e um óxido inorgânico. Métodos para fazer os suportes de aglomerado que compreendem um mineral de argila e um óxido inorgânico são descritos nas Patentes U.S. de Números 6.686.306; 6.399.535; 6.734.131; 6.559.090 e 6.958.375.

[0119] Um aglomerado de argila e óxido inorgânico, os quais são úteis na presente invenção podem ter as seguintes propriedades: uma área de superfície de cerca de 20 a cerca de 800 m2/g, de preferência, de 50 a cerca de 600 m2/g; partículas com uma densidade de volume de cerca de 0,15 a cerca de 1 g/ml, de preferência, de cerca de 0,20 a cerca de 0,75 g/ml; um diâmetro de poro médio de cerca de 30 a cerca de 300 Angstroms (Å), de preferência, de cerca de 60 a cerca de 150 Å; um volume de poro total de cerca de 0,10 a cerca de 2,0 cc/g, de preferência, de cerca de 0,5 a cerca de 1,8 cc/g; e um tamanho de partícula médio de cerca de 4 a 250 microns (μm), de preferência, de cerca de 8 a 100 microns.

[0120] Alternativamente, um suporte, por exemplo, um suporte de sílica, pode ser tratado com um ou mais sais do tipo: Zr(SO4)2.4H2O, ZrO(NO3)2 e Fe(NO3)3, como ensinado no Pedido de Patente Canadense Co-pendente No. 2.716.772. Suportes que foram tratados quimicamente de outra forma, também são contemplados para uso com os catalisadores e os processos da presente invenção.

[0121] A presente invenção não está limitada a qualquer processo particular para suportar um catalisador de metal de transição ou componentes do sistema de catalisador. Processos para a deposição de tais catalisadores (por exemplo, um catalisador de fosfinimina), bem como um ativador de catalisador sobre um suporte são bem conhecidos na técnica (para alguns exemplos não-limitativos de métodos de de suporte de catalisadores, ver "Supported Catalysts” por James H. Clark and Duncan J. Macquarrie, publicado online em 15 de novembro de 2002 na Enciclopédia Kirk-Othmer de Chemical Technology Copyright© 2001 por John Wiley & Sons, Inc.; para alguns métodos não-limitativos para apoiar um catalisador de metal de organotransição, ver Patente U.S. No. 5.965.677). Por exemplo, um catalisador de metal de transição (por exemplo, um catalisador de fosfinimina) pode ser adicionado a um suporte através de co-precipitação com o material de suporte. O ativador pode ser adicionado ao suporte antes e/ou depois do catalisador de metal de transição ou junto com o catalisador de metal de transição. Opcionalmente, o ativador pode ser adicionado a um catalisador de metal de transição suportado in situ ou um catalisador de metal de transição pode ser adicionado ao suporte in situ ou um catalisador de metal de transição pode ser adicionado a um ativador suportado in situ. Um catalisador de metal de transição pode ser suspenso ou dissolvido em um diluente ou solvente adequado e, em seguida, adicionado ao suporte. Solventes ou diluentes adequados incluem, mas não são limitados a hidrocarbonetos e óleo mineral. Um catalisador de metal de transição, por exemplo, pode ser adicionado ao suporte sólido, sob a forma de um sólido, solução ou pasta fluida, seguido pela adição do ativador em forma sólida ou como uma solução ou pasta fluida. Catalisador de metal de transição (por exemplo, catalisador de fosfinimina), ativador de catalisador, e o suporte podem ser misturados juntos na presença ou ausência de um solvente.

[0122] As composições de copolímero da presente invenção são, de preferência, feitas usando um único reator, de preferência, de uma única fase gasosa ou reator de fase de pasta fluida. O uso de um sistema catalisador de polimerização que compreende um único catalisador de metal de transição em um único reator de fase gasosa é especialmente preferido.

[0123] As descrições detalhadas dos processos de polimerização de pasta fluida são amplamente relatadas na literatura de patente. Por exemplo, a polimerização em forma de partícula, ou um processo de pasta fluida em que a temperatura é mantida abaixo da temperatura à qual o polímero entra em solução está descrito na Patente U.S. No. 3.248.179. Outros processos de pasta fluida incluem aqueles que empregam um reator de ciclo e os que utilizam uma pluralidade de reatores com agitação em séries, em paralelo, ou combinações dos mesmos. Exemplos não-limitativos de processos de pasta fluida incluem ciclo contínuo ou processos de tanque agitados. Outros exemplos de processos de pasta fluida são descritos na Patente U.S. No. 4.613.484.