BR112015003449B1 - sistema de distribuição - Google Patents

sistema de distribuição Download PDFInfo

- Publication number

- BR112015003449B1 BR112015003449B1 BR112015003449-7A BR112015003449A BR112015003449B1 BR 112015003449 B1 BR112015003449 B1 BR 112015003449B1 BR 112015003449 A BR112015003449 A BR 112015003449A BR 112015003449 B1 BR112015003449 B1 BR 112015003449B1

- Authority

- BR

- Brazil

- Prior art keywords

- sleeve

- fluid medium

- trail

- substrate

- composition

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A01—AGRICULTURE; FORESTRY; ANIMAL HUSBANDRY; HUNTING; TRAPPING; FISHING

- A01M—CATCHING, TRAPPING OR SCARING OF ANIMALS; APPARATUS FOR THE DESTRUCTION OF NOXIOUS ANIMALS OR NOXIOUS PLANTS

- A01M1/00—Stationary means for catching or killing insects

- A01M1/20—Poisoning, narcotising, or burning insects

- A01M1/2022—Poisoning or narcotising insects by vaporising an insecticide

- A01M1/2027—Poisoning or narcotising insects by vaporising an insecticide without heating

- A01M1/2038—Holders or dispensers for pressurized insecticide, e.g. pressurized vessels, cans

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L9/00—Disinfection, sterilisation or deodorisation of air

- A61L9/015—Disinfection, sterilisation or deodorisation of air using gaseous or vaporous substances, e.g. ozone

- A61L9/04—Disinfection, sterilisation or deodorisation of air using gaseous or vaporous substances, e.g. ozone using substances evaporated in the air without heating

- A61L9/12—Apparatus, e.g. holders, therefor

- A61L9/127—Apparatus, e.g. holders, therefor comprising a wick

-

- A—HUMAN NECESSITIES

- A01—AGRICULTURE; FORESTRY; ANIMAL HUSBANDRY; HUNTING; TRAPPING; FISHING

- A01M—CATCHING, TRAPPING OR SCARING OF ANIMALS; APPARATUS FOR THE DESTRUCTION OF NOXIOUS ANIMALS OR NOXIOUS PLANTS

- A01M1/00—Stationary means for catching or killing insects

- A01M1/20—Poisoning, narcotising, or burning insects

- A01M1/2022—Poisoning or narcotising insects by vaporising an insecticide

- A01M1/2027—Poisoning or narcotising insects by vaporising an insecticide without heating

- A01M1/2044—Holders or dispensers for liquid insecticide, e.g. using wicks

-

- A—HUMAN NECESSITIES

- A01—AGRICULTURE; FORESTRY; ANIMAL HUSBANDRY; HUNTING; TRAPPING; FISHING

- A01M—CATCHING, TRAPPING OR SCARING OF ANIMALS; APPARATUS FOR THE DESTRUCTION OF NOXIOUS ANIMALS OR NOXIOUS PLANTS

- A01M7/00—Special adaptations or arrangements of liquid-spraying apparatus for purposes covered by this subclass

- A01M7/0003—Atomisers or mist blowers

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L9/00—Disinfection, sterilisation or deodorisation of air

- A61L9/015—Disinfection, sterilisation or deodorisation of air using gaseous or vaporous substances, e.g. ozone

- A61L9/04—Disinfection, sterilisation or deodorisation of air using gaseous or vaporous substances, e.g. ozone using substances evaporated in the air without heating

- A61L9/12—Apparatus, e.g. holders, therefor

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L9/00—Disinfection, sterilisation or deodorisation of air

- A61L9/14—Disinfection, sterilisation or deodorisation of air using sprayed or atomised substances including air-liquid contact processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D83/00—Containers or packages with special means for dispensing contents

- B65D83/14—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant

- B65D83/16—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant characterised by the actuating means

- B65D83/20—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant characterised by the actuating means operated by manual action, e.g. button-type actuator or actuator caps

- B65D83/205—Actuator caps, or peripheral actuator skirts, attachable to the aerosol container

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D83/00—Containers or packages with special means for dispensing contents

- B65D83/14—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant

- B65D83/28—Nozzles, nozzle fittings or accessories specially adapted therefor

- B65D83/285—Nozzles, nozzle fittings or accessories specially adapted therefor for applying the contents, e.g. brushes, rollers, pads, spoons, razors, scrapers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D83/00—Containers or packages with special means for dispensing contents

- B65D83/14—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant

- B65D83/28—Nozzles, nozzle fittings or accessories specially adapted therefor

- B65D83/30—Nozzles, nozzle fittings or accessories specially adapted therefor for guiding the flow of spray, e.g. funnels, hoods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D83/00—Containers or packages with special means for dispensing contents

- B65D83/14—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant

- B65D83/28—Nozzles, nozzle fittings or accessories specially adapted therefor

- B65D83/30—Nozzles, nozzle fittings or accessories specially adapted therefor for guiding the flow of spray, e.g. funnels, hoods

- B65D83/303—Nozzles, nozzle fittings or accessories specially adapted therefor for guiding the flow of spray, e.g. funnels, hoods using extension tubes located in or at the outlet duct of the nozzle assembly

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D83/00—Containers or packages with special means for dispensing contents

- B65D83/14—Containers or packages with special means for dispensing contents for delivery of liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant for a product delivered by a propellant

- B65D83/38—Details of the container body

- B65D83/384—Details of the container body comprising an aerosol container disposed in an outer shell or in an external container

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2209/00—Aspects relating to disinfection, sterilisation or deodorisation of air

- A61L2209/10—Apparatus features

- A61L2209/11—Apparatus for controlling air treatment

- A61L2209/111—Sensor means, e.g. motion, brightness, scent, contaminant sensors

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2209/00—Aspects relating to disinfection, sterilisation or deodorisation of air

- A61L2209/10—Apparatus features

- A61L2209/12—Lighting means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B1/00—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means

- B05B1/14—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means with multiple outlet openings; with strainers in or outside the outlet opening

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B1/00—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means

- B05B1/26—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means with means for mechanically breaking-up or deflecting the jet after discharge, e.g. with fixed deflectors; Breaking-up the discharged liquid or other fluent material by impinging jets

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Pest Control & Pesticides (AREA)

- Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Health & Medical Sciences (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- Veterinary Medicine (AREA)

- Public Health (AREA)

- Animal Behavior & Ethology (AREA)

- Epidemiology (AREA)

- Insects & Arthropods (AREA)

- Environmental Sciences (AREA)

- Zoology (AREA)

- Wood Science & Technology (AREA)

- Toxicology (AREA)

- Containers And Packaging Bodies Having A Special Means To Remove Contents (AREA)

- Catching Or Destruction (AREA)

- Nozzles (AREA)

- Disinfection, Sterilisation Or Deodorisation Of Air (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Feeding, Discharge, Calcimining, Fusing, And Gas-Generation Devices (AREA)

- Sampling And Sample Adjustment (AREA)

- Seeds, Soups, And Other Foods (AREA)

Abstract

MÉTODO E SISTEMA PARA DISTRIBUIÇÃO DE UMA COMPOSIÇÃO. Um sistema de distribuição inclui umsubstrato e um mecanismo para descarregar um meio fluido através do substrato. A descarga do meio fluido através do substratoresulta em um rastro visível do meio fluido por pelo menos 3 segundos.

Description

[001] Esse pedido reivindica prioridade de e é uma continuação em parte do pedido de patente U.S. No. 13/588.974, depositado em 17 de agosto de 2012, e do pedido de patente U.S. No. 13/588.976, depositado em 17 de agosto de 2012.

[002] Não aplicável

[003] Não aplicável.

[004] A presente descrição refere-se geralmente a um método e a um sistema para a distribuição de uma composição, e mais particularmente, a um distribuidor que gera uma pluralidade de indicadores de uso e eficácia como resultado do contato da composição e da interação com o distribuidor.

[005] Os usuários de produtos para consumidores normalmente compram uma composição para realizar uma tarefa doméstica específica. Por exemplo, um usuário pode desejar pulverizar um agente de controle de peste dentro ou fora de uma residência para controlar as pestes. Alternativamente, um usuário pode comprar um dispositivo de desodorização de ar para perfurar e/ou desodorizar uma residência. Em alguns casos, é desejável se distribuir uma composição imediatamente, por exemplo, distribuindo a composição de controle de peste em uma peste para exterminar a peste. Em outros casos, é desejável se distribuir uma composição durante um período de tempo prolongado para alcançar um resultado desejado, por exemplo, distribuir uma composição perfumada em um ambiente de uma residência para fornecer continuamente um odor agradável. Em outros casos, é desejável se distribuir uma composição que forneça ambos um resultado instantâneo seguido por uma ação estendida do mesmo ou outra composição para realizar um resultado de termo mais longo.

[006] Infelizmente, muitas composições de consumidor são apenas composições de ação instantânea ativa que são eficazes por um curto período de tempo depois da liberação a partir de um reservatório ou são composições de ação contínua passivas que são eficazes por períodos de tempo prolongados a partir de um substrato pré-carregado. Cada sistema tem vantagens sobre o outro. Por exemplo, os sistemas ativos permitem que um usuário libere rapidamente uma quantidade desejada de um inseticida ou uma fragrância no ambiente para repelir os insetos ou superar um odor forte. No entanto, esses picos na intensidade da composição normalmente são rapidamente reduzidos. Por outro lado, os sistemas passivos possuem tipicamente uma emissão relativamente contínua de uma composição com uma redução mais sutil da intensidade da composição em comparação com os sistemas ativos.

[007] Alguns têm buscado combinar os sistemas ativos e passivos para levar vantagem da liberação controlada dos sistemas ativos e a liberação sustentada dos sistemas passivos. Por exemplo, na patente U.S. No. 4.341.348, um dispositivo de distribuição é descrito e distribui um jato diretamente para o ar e para dentro de um elemento absorvente. O dispositivo de distribuição inclui um recipiente de aerossol e uma tampa disposta em um topo do recipiente de aerossol. A tampa inclui uma parede lateral cilíndrica ventilada e uma parte superior ventilada. Um elemento de êmbolo engata uma haste da válvula no recipiente e se estende através da parte superior da tampa. O êmbolo inclui duas portas formadas em lados opostos do mesmo. Dois elementos portadores absorventes são dispostos dentro de uma parte superior da tampa em torno do elemento de êmbolo. Os elementos portadores são substancialmente semicirculares em seção transversal e são espaçados em torno do êmbolo de tal forma a criar duas passagens diametralmente opostas. Mediante a ativação do elemento de êmbolo, a fragrância é liberada a partir das portas e através das passagens opostas para a atmosfera. A tampa também pode ser girada por 90 graus de modo que as portas e passagens não alinhem, de modo que quando o êmbolo é ativado o jato seja liberado a partir das portas diretamente para dentro dos elementos portadores. As portas adicionais podem ser fornecidas no êmbolo de modo que o jato possa ser liberado através das passagens e para os elementos portadores simultaneamente.

[008] Outro dispositivo descrito na patente U.S. No. 4.726.519 pulveriza simultaneamente uma composição de tratamento de ar no ar para o tratamento instantâneo do ar e para recarregar um elemento absorvente para o tratamento contínuo do ar. O dispositivo inclui uma tampa para um recipiente de aerossol que inclui uma parede ventilada cilíndrica e um botão acionador com uma passagem em comunicação com uma haste de válvula do recipiente de aerossol. O elemento absorvente é disposto dentro da tampa. Quando o dispositivo é ativado, a composição de tratamento de ar passa uma pluralidade de saídas formadas na passagem antes de ser descarregada através de um orifício de pulverização e para o ar. A pluralidade de saídas direciona uma parte da composição de tratamento de ar para o elemento absorvente para o tratamento passivo subsequente do ar. Uma modalidade preferida inclui quatro saídas espaçadas em intervalos de 90 graus em torno da passagem. Alternativamente, as saídas podem ser formadas na haste de válvula do recipiente de aerossol em vez de na passagem.

[009] De forma similar, um dispositivo de distribuição de vapor adicional ilustrado na patente U.S. No. 7.887.759 inclui múltiplos mecanismos de distribuição para a liberação de fragrância. O dispositivo de distribuição inclui um mecanismo de distribuição contínua com um elemento de emanação em comunicação com um reservatório, para a distribuição de uma liberação passiva e contínua da fragrância. O dispositivo de distribuição também inclui um mecanismo de distribuição sob demanda para a distribuição de uma rajada instantânea de fragrância. Adicionalmente, a ativação do mecanismo de distribuição sob demanda produz uma segunda liberação passiva e contínua da fragrância pela deposição de uma parte da rajada de fragrância no mecanismo de distribuição contínua ou uma segunda superfície. A combinação das primeira e segunda liberações passivas cria uma liberação de fragrância que tem uma intensidade maior do que a fragrância liberada pelo mecanismo de distribuição contínua apenas.

[010] Outro sistema descrito na patente U.S. No. 6.610.254 inclui um recipiente de aerossol que é projetado para ser utilizado imediatamente (por exemplo, ativamente) e utiliza um componente adicional fornecido na forma de um cartucho de gel separado para fornecer difusão passiva. Esse sistema exige o uso de dois componentes separados para realizar a difusão passiva e ativa, o que resulta no usuário precisar comprar os componentes separados para corresponder às suas necessidades de distribuição ativa e passiva. O consumidor também precisa monitorar ambos os componentes para reabastecimento a fim de garantir que o sistema esteja operando da forma correta.

[011] Um obstáculo em particular com relação a ambos os sistemas de distribuição ativo e passivo é a notificação para o usuário de que a composição foi ativamente liberada em conjunto com a notificação de que a composição continua a fornecer o efeito desejado por um período de tempo depois da liberação inicial (isso é, a liberação passiva). Alguns sistemas da técnica anterior fornecem um indicador inicial de que a composição está em uso quando o sistema é ligado pela primeira vez, configurado ou de outra forma fornecido para o usuário em seu estágio de uso inicial. Em alguns casos, a notificação é fornecida para o usuário através de um indicador audível. Em outros casos, a notificação é fornecida para o usuário atravésde um indicador visual.

[012] Dificuldades surgem através do uso de alguns indicadores visuais ou audíveis, no entanto. Por exemplo, em alguns casos, os indicadores audíveis e visuais são transitórios e geralmente não fornecem ao usuário qualquer indicação da eficácia continuada. Em outros casos, os indicadores visuais são eletrônicos e fornecidos na forma de um LED ou outra luz. Nesses sistemas, o LED é tipicamente fornecido como uma lâmpada muito pequena que pisca rapidamente para indicar o uso. As lâmpadas podem ser difíceis para alguns indivíduos visualizarem devido às restrições de tamanho da lâmpada. Adicionalmente, as lâmpadas são mais caras e adicionam uma complicação e um custo ao processo de fabricação dos sistemas.

[013] Em outros sistemas, um jato pode ser gerado durante o acionamento. O jato pode fornecer um indicador visual da situação de emissão ativa do sistema. Infelizmente, porém, muitos sistemas pulverizam dentro de um alojamento que oculta o jato, e, dessa forma, o indicador visual é escondido.

[014] Alguns sistemas da técnica anterior têm tentado superar os problemas mencionados acima através da implementação de uma dica de utilização associada com o sistema. Nesses sistemas, a dica de utilização é fornecida para indicar o uso de um elemento volátil através de seu ciclo de vida útil. No entanto, muitas dicas de utilização conhecidas da técnica anterior apenas monitoram os aspectos passivos do sistema e não fornecem qualquer indicação ou monitoramento de um aspecto ativo do sistema.

[015] Em adição aos indicadores fornecidos pelo sistema, um aspecto importante para a percepção de um usuário sobre a eficácia do sistema é a aparência e o tipo de substrato sendo utilizado no sistema. Em particular, nos sistemas que utilizam um substrato possuindo uma aparência não absorvente, os usuários podem perceber que uma composição não será absorvida no substrato quando aplicada, e, portanto, não fornecerá continuamente a difusão passiva depois disso. De fato, a percepção de um usuário das propriedades de absorção de substratos sólidos, correta ou não, fornece uma indicação de que o substrato não será eficiente na liberação passiva da composição. Tais sistemas também podem resultar na ineficiência ou uso excessivo devido à necessidade percebida pelo usuário para superar as deficiências do sistema pela pulverização instantânea excessiva.

[016] Em contraste, um tecido, ou substrato tipo papelão conjura uma percepção completamente diferente para um usuário. Por exemplo, a maior parte dos usuários compreende inerentemente que uma composição pulverizada em um substrato tipo tecido absorverá primeiro no substrato e fornecerá uma rajada ativa imediata enquanto também continua a fornecer uma emissão prolongada depois que a composição é inicialmente pulverizada no substrato. Um exemplo comum familiar a muitos é quando o perfume é pulverizado em roupas. O perfume fornece uma rajada aromática no momento da pulverização e a roupa pulverizada continua a liberar o aroma durante o dia, ou por um período de tempo depois do período de pulverização inicial.

[017] Portanto, existe a necessidade de se criar um sistema que forneça ambas a difusão ativa e passiva a partir de um único componente e força um ou mais indicadores dos estados de emissão ativa e passiva. Mais preferivelmente, tal sistema é não eletrônico para simplificar a fabricação e reduzir os custos. Adicionalmente, tais sistemas também são mais simples de utilizar e manter.

[018] Existe também a necessidade de se fornecer tal sistema que minimize a necessidade de múltiplos refis. Mais particularmente, é preferido que tal sistema exija apenas um único refil que supra uma composição para ambos o uso ativo e passivo.

[019] Existe adicionalmente a necessidade de se fornecer um sistema que permita que o usuário acione com facilidade o sistema para fornecer ambas a difusão ativa e passiva através de uma única etapa. Vantagens adicionais podem ser percebidas quando o usuário desejar reabastecer o aspecto de difusão passiva do sistema depois da exausto. Em particular, o usuário simplesmente aciona o sistema algumas vezes a mais, o que resulta no sistema ser reabastecido e novamente fornecer ambas a difusão ativa e a difusão passiva através de uma única etapa de acionamento.

[020] Existe também a necessidade de se fornecer indicadores visuais eficientes para o usuário. Mais particularmente, é preferível que um sistema utilize partes que realizem a difusão passiva e ativa para fornecer as indicações visuais da eficácia elas mesmas. Em tais sistemas, partes são reduzidas e a comunicação da operação e eficiência do sistema é simplificada e intuitiva para um usuário.

[021] De acordo com um aspecto, um sistema de distribuição inclui um substrato e um mecanismo para descarga de um meio fluido através do substrato. A descarga do meio fluido através do substrato resulta em um rastro visível do meio fluido por pelo menos 3 segundos. É contemplado também que o rastro de meio fluido pode ser visível por pelo menos 8 segundos ou que o rastro é visível além de um limite do substrato por pelo menos um segundo ou por entre um segundo e dois segundos. É adicionalmente contemplado que o substrato pode ser absorvente ou que o substrato pode compreender uma sombra possuindo um componente horizontal e uma parede vertical se estendendo ascendentemente a partir do mesmo, onde o meio fluido é visível como um rastro por pelo menos 3 segundos dentro de um canal da sombra. É contemplado também que a sombra engloba o mecanismo para descarga do meio fluido.

[022] De acordo com outro aspecto, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarga de um meio fluido para dentro do canal. O canal compreende um volume não interrompido de pelo menos 300 cm3, e a descarga o meio fluido cria um rastro visível dentro do canal. É contemplado também que o rastro seja visível além de um limite do substrato e que o substrato possa ser absorvente. É adicionalmente contemplado que o substrato compreenda uma pluralidade de fibras não tramadas e possua um diâmetro de poro médio por volume de pelo menos 50 μm. Adicionalmente ainda, o substrato pode ser de náilon.

[023] De acordo com um aspecto adicional, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarregar um meio fluido para dentro do canal. O meio fluido descarregado compreende uma distribuição de tamanho de partícula que é inferior a ou igual a 30 μm para uma distribuição de tamanho de partícula Dv(90) em uma saída do canal.

[024] De acordo com um aspecto diferente, um sistema de distribuição compreende um substrato possuindo um canal com um volume interno de entre 300 cm3 e 800 cm3, no qual um meio fluido é descarregado. O meio fluido possui uma distribuição de tamanho de partícula que é inferior a ou igual a 30 μm para uma distribuição de tamanho de partícula Dv(90) em uma saída do canal.

[025] De acordo com um aspecto adicional, um sistema de distribuição inclui um substrato possuindo um canal com um volume interno de entre 300 cm3 e 800 cm3, onde um meio fluido é descarregado. O meio fluido possui uma distribuição de tamanho de partícula na qual pelo menos 15% das partículas possuem um tamanho inferior a 10 μm. É contemplado também que pelo menos 25% das partículas possuem menos que 10 μm de tamanho ou que pelo menos 35% das partículas possua menos de 10 μm de tamanho.

[026] De acordo com um aspecto, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarga de um meio fluido para dentro do canal. O meio fluido descarregado compreende uma distribuição de tamanho de partícula que é inferior a ou igual a 30 μm para uma distribuição de tamanho de partícula Dv (90), e um meio fluido cria um rastro que é visível por pelo menos 3 segundos.

[027] De acordo com um aspecto diferente, um sistema de distribuição inclui um substrato possuindo um conduto com uma extremidade inferior e uma extremidade superior e um mecanismo para descarga de um meio fluido através do conduto e para fora da extremidade superior do mesmo. O meio fluido forma um rastro que sai da extremidade superior do conduto com uma velocidade de entre cerca de 4 m/s a cerca de 10 m/s, e onde partes do rastro se estendem pelo menos 100 mm acima da extremidade superior do conduto. É contemplado também que o meio fluido pode ser descarregado através de pelo menos 75% de um comprimento do conduto. É adicionalmente contemplado que o rastro tem uma velocidade de cerca de 0,10 m/s a 100 mm acima da extremidade superior do conduto. É contemplado que o meio fluido é distribuído em um ângulo entre cerca de 30 graus e cerca de 70 graus com relação a um eixo geométrico longitudinal do substrato. É adicionalmente contemplado que o meio fluido seja distribuído a partir de um acionador de bocal possuindo pelo menos quatro orifícios de descarga em um ângulo de cerca de 60 graus. É contemplado também que o rastro pode possuir uma distribuição de tamanho de partícula que é inferior a ou igual a 30 μm para uma distribuição de tamanho de partícula Dv (90) na extremidade superior do conduto.

[028] De acordo com outro aspecto, um sistema de distribuição compreende um substrato possuindo um canal e um mecanismo para descarregar um meio fluido para dentro do canal. O meio fluido cria um rastro que compreende pelo menos 100 mg de partículas líquidas, e o rastro é visível por pelo menos 3 segundos dentro do canal e pelo menos 1 segundo fora do canal.

[029] De acordo com um aspecto adicional, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarregar um meio fluido para dentro do canal. O substrato também inclui um diâmetro de poro mediano porvolume de menos de 80 μm.

[030] De acordo com um aspecto diferente, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarregar um meio fluido para dentro do canal. O canal compreende um volume não interrompido de pelo menos 400 cm3. O substrato compreende uma pluralidade de fibras não tramadas, um diâmetro de poro mediano por volume de menos de 80 μm, e uma porosidade de pelo menos 1,55 mL/g. É contemplado também que o substrato pode compreender um diâmetro de poro mediano por volume de entre 50 μm e 80 μm e uma porosidade de entre 1,55 mL/g e 7,13 mL/g.

[031] De acordo com outro aspecto, um sistema de distribuição compreende um substrato possuindo um canal e um mecanismo para descarregar um meio fluido para dentro do canal. O canal compreende um volume contínuo de pelo menos 300 cm3. O substrato compreende uma pluralidade de fibras não tramadas, um diâmetro de poro mediano por volume de menos de 80 μm, e uma densidade de volume de menos de 1,275 g/cm3. É contemplado também que o substrato pode compreender um diâmetro de poro mediano por volume de entre 50 μm e 80 μm e uma densidade de volume de entre 1,142 g/cm3 a 1,273 g/cm3.

[032] De acordo com um aspecto adicional, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarregar um meio fluido para dentro do canal. O substrato compreende uma pluralidade de fibras não tramadas e um diâmetro de poro mediano por volume de menos de 80 μm, e onde o substrato possui uma resistência à tensão de tira de pelo menos 3 N/mm. É contemplado também que o substrato pode compreender um diâmetro de poro mediano por volume de 75 μm e uma resistência à tensão de tira de 3,03 N/mm.

[033] De acordo com um aspecto diferente, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para a descarga de um meio fluido para dentro do canal. O canal compreende um volume contínuo de pelo menos 300 cm3. O substrato compreende uma pluralidade de fibras não tramadas e uma taxa de absorção de massa média de pelo menos 0,15 mg/mm3. É contemplado também que o substrato pode compreender uma taxa de absorção de massa média de entre 0,15 mg/mm3 e 0,18 mg/mm3.

[034] De acordo com um aspecto adicional, um sistema de distribuição compreende um substrato possuindo um canal e um mecanismo de descarga de um meio fluido para dentro do canal. O canal compreende um volume contínuo de pelo menos 300 cm3. O substrato compreende uma pluralidade de fibras não tramadas e uma velocidade média de absorção (wicking) de pelo menos 0,05 mm/s. É contemplado também que a velocidade média de absorção pode ser de entre 0,050 mm/s e 1 mm/s. É adicionalmente contemplado que o substrato pode ser capaz de absorver em torno de 0,061 mg/mm2 do meio fluido. Adicionalmente ainda, é contemplado que uma corrente de descarga do meio fluido pode ser descarregada para uma superfície definindo o canal, e onde a superfície externa do substrato é impressa com pelo menos um ponto úmido que é mais pronunciado visualmente cerca de 2 minutos após a descarga do meio fluido. Além disso, é contemplado que pelo menos uma corrente de descarga do meio fluido possa ser descarregada para uma superfície definindo o canal, e onde uma superfície externa do substrato é impressa com pelo menos um ponto úmido possuindo um tamanho médio de mais do que ou igual a 8 cm2, dez segundos depois da descarga do meio fluido.

[035] De acordo com um aspecto diferente, um sistema de distribuição compreende uma sombra e uma base para reter a sombra, onde a descarga de um meio fluido para dentro da sombras resulta em um ponto úmido visível do meio fluido em uma superfície da sombra por um período de tempo t1 e um rastro visível do meio fluido dentro da sombra por um período de tempo t2, e onde t2 < t1. É contemplado também que o rastro visível do meio fluido possa ser visível fora da sombra por um período de tempo t3, onde t3 < t2. Adicionalmente, é contemplado também que a sombra pode compreender um náilon e que o ponto úmido visível não seja visível por substancialmente 6 minutos depois da descarga do meio fluido.

[036] De acordo com outro aspecto, um sistema de distribuição inclui um substrato absorvente possuindo um canal e um mecanismo de descarga de um meio fluido para dentro do canal. O meio fluido compreende um propulsor, pelo menos um ingrediente ativo, e um solvente. Pelo menos 20% em peso do meio fluido descarregado para dentro do canal é depositado no substrato absorvente para difusão passiva através do esmo e uma maior parte do meio fluido é descarregada através do canal e para dentro da atmosfera. É contemplado também que pelo menos 50% do meio fluido que é depositado na estrutura absorvente possa permanecer depois de 20 minutos.

[037] De acordo com um aspecto diferente, um sistema de distribuição inclui um substrato absorvente possuindo um canal e um mecanismo para descarga de um meio fluido para dentro do canal, uma única descarga incluindo até 200 gramas de meio fluido. O meio fluido compreende um propulsor, pelo menos um ingrediente ativo e um solvente. A estrutura absorvente compreende uma pluralidade de fibras não tramadas, um diâmetro de poro mediano por volume de pelo menos 75 um, uma porosidade de pelo menos 1,55 mL/g, e uma espessura de pelo menos 0,21 mm. A ativação do mecanismo entre 2 e 10 vezes resulta em uma absorção linear e o perfil de liberação do meio fluido para dentro e do, respectivamente, substrato absorvente.

[038] De acordo com outro aspecto, um sistema de distribuição compreende uma sombra de náilon possuindo um volume interno e uma base em associação com a sombra, a base sendo articulável entre as primeira e segunda posições para realizar a descarga de um meio fluido para dentro do volume interno da sombra de náilon.

[039] De acordo com um aspecto adicional, um sistema de distribuição compreende um substrato absorvente e um mecanismo para descarregar um meio fluido através do substrato absorvente. A descarga do meio fluido cria um indicador audível de que o meio fluido foi descarregado e onde a descarga do meio fluido através da estrutura absorvente cria um primeiro indicador visual na forma de um rastro de partículas suspensas e um segundo indicador visual na forma de uma região molhada da estrutura absorvente, que são visíveis por um usuário durante o uso do sistema de distribuição, É contemplado também que o indicador audível pode ser pelo menos um dentre um ruído audível a partir da liberação do meio fluido de uma haste de válvula ou conjunto de válvula de um recipiente de aerossol e um ruído audível da liberação do meio fluido a partir de um tubo de descarga ou conjunto de válvula de um pulverizador tipo bomba. É contemplado adicionalmente que o indicador audível pode ser pelo menos um dentre um ruído audível da liberação do meio fluido de um solenoide e um ruído audível de um mecanismo de acionamento de um acionador automatizado. Além disso, é contemplado que o primeiro indicador visual pode ter uma aparência tipo névoa e seja visível por pelo menos 3 segundos ou que o primeiro indicador visual possa ser visível por entre 8 e 16 segundos. É ainda adicionalmente contemplado que o segundo indicador visual possa parecer contrastante em cor com uma superfície adjacente ao mesmo. É contemplado também que o segundo indicador visual pode fornecer uma indicação visual da eficácia por um período de tempo que é maior do que o primeiro indicador visual. Além disso, é contemplado que o indicador audível pode ser fornecido antes dos primeiro e segundo indicadores visuais.

[040] De acordo com outro aspecto, um sistema de distribuição inclui um substrato absorvente e um mecanismo para descarga de um meio fluido através do substrato absorvente. A descarga do meio fluido cria um indicador audível de que o meio fluido foi descarregado. Adicionalmente, a descarga do meio fluido através da estrutura absorvente cria um primeiro indicador visual na forma de um rastro de partículas suspensas e um segundo indicador visual na forma de uma região molhada da estrutura absorvente, que são visíveis por um usuário durante o uso do sistema de distribuição.

[041] Em outro aspecto, um sistema de distribuição inclui uma sombra translúcida possuindo um volume interno e um mecanismo para descarregar um meio fluido. A descarga do meio fluido na sombra imprime um ponto molhado que é visível por um período de tempo t1, que é maior do que um período de tempo t2 de que o meio fluido é visível quando suspenso na atmosfera.

[042] De acordo com outro aspecto, um sistema de distribuição inclui uma base contendo um mecanismo de acionamento para abertura de uma válvula de um recipiente e uma sombra. A base e a sombra compreendem, cada uma, uma ou mais dentre uma substância de ocorrência natural, e/ou estrutura que fornece a aparência natural, e/ou uma estrutura possuindo um padrão de aparência natural aplicado à mesma. É contemplado também que uma extremidade inferior da sombra pode ser assentada na base e que a sombra pode compreender uma estrutura absorvente. É contemplado também que a sombra pode incluir um componente horizontal e uma parede vertical se estendendo ascendentemente a partir do componente horizontal, o componente horizontal e a parede vertical definindo um volume interno da sombra.

[043] De acordo com um aspecto diferente, um sistema de distribuição compreende um substrato absorvente possuindo um canal, uma base possuindo um mecanismo de descarga para pulverização dentro do canal da estrutura absorvente, e um recipiente em associação com a base, incluindo um fluido pressurizado. O acionamento do mecanismo de descarga faz com que o fluido do recipiente seja descarregado em um ângulo que é um ou mais entre não paralelo com um eixo geométrico longitudinal do recipiente, não paralelo com um eixo geométrico longitudinal da estrutura absorvente, e não paralelo com um eixo geométrico longitudinal da base, e onde o ângulo no qual o fluido é descarregado não é ortogonal aos um ou mais eixos geométricos longitudinais selecionados. É contemplado também que o fluido descarregado pode impactar uma superfície definindo o canal entre uma extremidade inferior e uma extremidade superior e que o fluido pode ser descarregado através de um acionador de bocal possuindo pelo menos quatro orifícios de descarga. É contemplado também que o canal pode ter um volume de pelo menos 400 cm3 e que o canal pode ter um volume de pelo menos 300 cm3 a 800 cm3. Adicionalmente, é contemplado que o canal pode ter um volume de pelo menos 200 cm3 a 700 cm3 quando a estrutura absorvente é retida na base.

[044] De acordo com outro aspecto, um sistema de distribuição compreende um substrato possuindo um canal, uma base possuindo um mecanismo de descarga para pulverizar dentro do canal do substrato, e um recipiente em associação com a base, incluindo um fluido pressurizado. O canal inclui uma dimensão de comprimento de pelo menos 100 mm e uma largura transversal menor de não mais que 20 mm. É contemplado também que a largura transversal do canal pode ser substancialmente uniforme entre uma extremidade inferior e uma extremidade superior. Adicionalmente, é contemplado que o fluido pulverizado pode ser descarregado dentro do canal e que pelo menos uma parte do fluido impacta uma superfície do substrato pelo menos 70 mm a partir de uma extremidade inferior. É contemplado também que o substrato pode ter uma dimensão de comprimento de pelo menos 170 mm. É adicionalmente contemplado que o canal pode ter um volume de pelo menos 300 cm3. É contemplado também que o fluido pode ser descarregado para impactar uma superfície definindo o canal e que o fluido pode impactar a superfície em um ângulo outro além de ortogonal à superfície.

[045] De acordo com um aspecto, um sistema de distribuição inclui um primeiro indicador audível. O sistema de distribuição também inclui um primeiro e um segundo indicadores visuais, onde os indicadores visuais não são eletrônicos.

[046] De acordo com outro aspecto adicional, um sistema de distribuição inclui um substrato e um mecanismo para descarga de um meio fluido através do substrato. A descarga do meio fluido através do substrato resulta em um rastro visível do meio fluido possuindo uma densidade de gotículas de pelo menos 15.000 gotículas por cm2 dentro do substrato. É contemplado também que o substrato.

[047] De acordo com outro aspecto adicional, um sistema de distribuição inclui um substrato possuindo um canal e um mecanismo para descarga de um meio fluido através do canal do substrato. O mecanismo inclui pelo menos um orifício de descarga possuindo um diâmetro de entre cerca de 0,1 mm e cerca de 1,0 mm. A descarga do meio fluido através do canal é direcionada em um ângulo de entre cerca de 30 graus e cerca de 70 graus medido em torno de um eixo geométrico longitudinal do substrato. É contemplado também que o diâmetro do orifício de descarga pode ter cerca de 0,5 e/ou que o meio fluido através do canal pode ser direcionado em um ângulo de entre cerca de 50 graus e cerca de 70 graus. É adicionalmente contemplado que a descarga do meio fluido através do canal cria um rastro visível.

[048] De acordo com outro aspecto, um sistema de distribuição inclui uma sombra e uma base para reter a sombra. A sombra engloba uma parte da base e a descarga de um agente de controle de peste dentro da sombra resulta em um ponto molhado visível em uma superfície da sombra.

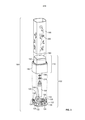

[049] A figura 1 é uma vista isométrica de um distribuidor de acordo com uma primeira modalidade;

[050] A figura 2 é uma vista em elevação dianteira do distribuidor da figura 1, as vistas em elevação esquerda, direita e traseira sendo substancialmente iguais;

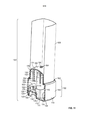

[051] A figura 3 é uma vista isométrica explodida do distribuidor da figura 1 incluindo uma base possuindo um alojamento superior e um alojamento inferior, um recipiente e uma manga;

[052] A figura 4 é uma vista isométrica inferior do alojamento inferior da figura 3;

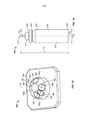

[053] A figura 5 é uma vista isométrica superior do alojamento inferior da figura 3;

[054] A figura 6 é uma vista plana superior do alojamento inferior da figura 3;

[055] A figura 7 é uma vista transversal do alojamento inferior da figura 6 tirada ao longo da linha A-A da figura 6;

[056] A figura 8 é uma vista isométrica superior do alojamento superior da figura 3;

[057] A figura 9 é uma vista transversal do alojamento superior da figura 8 tirada ao longo da linha A1-A1 da figura 10;

[058] A figura 10 é uma vista plana inferior do alojamento superior da figura 8;

[059] A figura 11 é uma vista transversal parcial do distribuidor da figura 1 tirada ao longo da linha A2-A2 da figura 1;

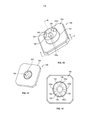

[060] A figura 12 é uma vista isométrica superior de um bocal acionador para uso no distribuidor da figura 1;

[061] A figura 13 é uma vista isométrica inferior do bocal acionador da figura 12;

[062] A figura 14 é uma vista plana inferior do bocal acionador da figura 12;

[063] A figura 15 é uma vista isométrica de uma modalidade diferente de um bocal acionador;

[064] A figura 16 é uma vista em elevação lateral do recipiente da figura 3;

[065] A figura 17 é uma vista isométrica de uma modalidade de uma manga para uso em um distribuidor;

[066] A figura 18 é uma vista plana superior da manga da figura 17;

[067] A figura 19 é uma vista em elevação lateral da manga da figura 17;

[068] A figura 20 é uma vista lateral transversal parcial do distribuidor da figura 1 apresentando uma pluralidade de percursos de jato;

[069] A figura 21 é uma vista plana superior do distribuidor da figura 1 apresentando uma área molhada em uma superfície interna da manga;

[070] A figura 22 é uma vista lateral transversal parcial do distribuidor da figura 1 apresentando uma área molhada em uma superfície interna da manga;

[071] A figura 23 é uma vista lateral transversal parcial do distribuidor da figura 1 apresentando um rastro;

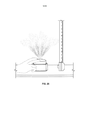

[072] A figura 24 apresenta gráficos representando uma representação de evaporação combinada para vários materiais;

[073] A figura 25 ilustra um único quadro a partir de um vídeo de alta velocidade mostrando um jato de aerossol sendo emitido como um rastro a partir de um distribuidor com uma manga; e

[074] A figura 26 apresenta um único quadro de um de um vídeo em alta velocidade mostrando um jato de aerossol sendo emitido a partir de um distribuidor.

[075] A presente descrição é geralmente direcionada a distribuidores para a distribuição de um meio fluido. Para fins de discussão aqui, uma modalidade ilustrativa particular será explicada, utilizando uma composição contendo um ativo volátil à base de aerossol. No entanto, deve-se compreender que os sistemas descritos, independentemente de se descritos com relação a um aerossol, um elemento volátil, uma composição, etc., não são limitados e podem ser utilizados com qualquer número de líquidos ou fluidos, que podem ser descarregados por um ou mais dentre um sistema aerossol, um sistema de gás comprimido, um sistema de pulverizador tipo bomba, ou qualquer outro meio conhecido dos versados na técnica.

[076] Os distribuidores descritos aqui podem ser utilizados como dispositivos independentes, que podem ser localizados em uma mesa, prateleira ou outra superfície plana. Alternativamente, os distribuidores podem ser utilizados como um dispositivo portátil. Com referência às figuras de 1 a 3, uma modalidade particular de um distribuidor 100 é ilustrada e geralmente inclui uma base 102 projetada para acomodar um recipiente 104 com um meio fluido (não ilustrado). O distribuidor 100 inclui adicionalmente uma manga 106 que se estende ascendentemente a partir da base 102.

[077] O distribuidor 100 é geralmente projetado para ser acionado manualmente através de pressão aplicada à base 102. A base 102, portanto, age como (ou inclui) um mecanismo de acionamento para descarregar o meio fluido através da mesma e pode incluir qualquer número de ativadores ou acionadores para realizar a distribuição. Em particular, durante o acionamento, o meio fluido pulveriza dentro da manga 106 em um ângulo específico, o que faz com que uma pluralidade de gotículas interaja com a manga 106 para fornecer funcionalidades diferentes para o distribuidor 100, tal como a emissão ativa e passiva de uma composição ou material volátil. Mais particularmente, algumas gotículas são liberadas imediatamente para formar um rastro que está inicialmente presente dentro e/ou acima da manga 106 para fornecer uma emanação ativa instantânea, e outras gotículas são absorvidas na manga 106 para fornecer a emanação passiva através de uma duração de tempo estendida.

[078] Com referência específica à figura 3, a base 102 é definida por um alojamento inferior 108 que é fixado de forma liberável a um alojamento superior 110. O alojamento inferior 108 e o alojamento superior 110 estão em comunicação quando o distribuidor 100 está sendo utilizado e são projetados para serem separados um do outro quando o recipiente 104 é adicionado ou removido. A base 102 age adicionalmente como um mecanismo de acionamento manual para o distribuidor 100 devido à construção singular da mesma, que é descrita em detalhes abaixo.

[079] Cada um dos componentes do distribuidor 100, incluindo a base 102, pode ter um formato geralmente quadrado com uma curvatura ligeiramente arredondada impressa a cada lado da mesma, quando observada a partir de cima ou de baixo (ver, por exemplo, figura 6), mas também pode ter um formato circular, elíptico, triangular ou qualquer outro formato geométrico com as propriedades descritas aqui.

[080] A base 102 pode ser construída a partir de qualquer material adequado, tal como plástico, um polímero, um tecido, um substrato não tramado, tal como um substrato não tramado de PET, um material celulósico, um metal, vidro, madeira, pedra, rocha ou combinações dos mesmos. Adicionalmente, os materiais podem incluir combinações de materiais fabricados, naturais, e/ou reciclados ou reaproveitados. Uma consideração para o consumidor é a aparência da base 102, que possui preferivelmente uma aparência natural, tal como uma rocha ou seixo suave ou texturizado. Os lados curvilíneos também podem ser fornecidos com um padrão de aparência natural, tal como nó de madeira, um padrão de pedra com ou sem inclusões, um padrão fóssil, etc.

[081] Como mais bem ilustrado nas figuras de 4 a 7, o alojamento inferior 108 da base 102 inclui uma parede lateral substancialmente plana 111 definida por uma superfície externa 112 e uma superfície interna oposta 114. A superfície externa 112 é projetada para ser posicionada adjacente a uma superfície de suporte (não ilustrada) e a superfície interna 114 é encerrada através do alojamento superior 110 quando o distribuidor 100 está em uso.

[082] Com referência à figura 4, a superfície externa 112 do alojamentoinferior 108 inclui dois sulcos curvas opostas 116 formados aí. Os sulcos 116definem agarres para os dedos para auxiliar o usuário no agarre do alojamento inferior 108 quando o usuário separa o alojamento inferior 108 do alojamentosuperior 110. A curvatura impressão aos sulcos 116 é projetada para corresponder à colocação natural dos dedos de um usuário (por exemplo, um polegar disposto dentro de um sulco e um dedo indicador e dedo médio dispostos juntos no sulco oposto). Uma pluralidade de pés 118 se estende opcionalmente a partir da superfície externa 112 para criar um espaço leve entre a base 102 e uma superfície de suporte.

[083] Como apresentado nas figuras 4, 5 e 7, o alojamento inferior 108 inclui adicionalmente uma parede lateral de extensão ascendente 120 englobando o perímetro. A parede lateral 120 é ligeiramente arredondada e é definida por cantos com asas 122 e uma pluralidade de elementos flexíveis em formato de U de extensão substancialmente ascendente 124. Os cantos com asas 122 são ligeiramente angulados e são dispostos em todos os quatro cantos do alojamento inferior 108. Os elementos flexíveis em formato de U 124 são geralmente dispostos de forma centralizada ao longo da parede lateral 120 e são espaçados internamente de cada um dos cantos 122. Os elementos 125 incluem, cada um, um flange substancialmente em formato de U 126 definindo uma abertura substancialmente quadrada 128. Uma seção horizontal 130 do flange 126 é ligeiramente afunilada para fornecer uma função de orientação quando o alojamento superior 110 é fixado ao alojamento inferior 108.

[084] Como observado na figura 5, o alojamento inferior 108 também inclui duas protuberâncias elevadas e arqueadas 132 se estendendo ascendentemente a partir da superfície interna 114. As protuberâncias 132 definem os limites dos sulcos 116 formados na superfície externa 112 da parede lateral 111. Um pedestal disposto de forma centralizada 134 se estende ascendentemente a partir de um ponto central aproximado da superfície interna 114. O pedestal 134 é substancialmente cilíndrico e inclui uma abertura circular 136. As seções opostas das protuberâncias 132 estão em comunicação com o pedestal 134 formando uma estrutura contígua ao longo da superfície interna 114 do alojamento inferior 108.

[085] Uma função do pedestal 134 é agir como um mecanismo de recebimento e retenção para o recipiente 104. Para fornecer o suporte adequado ao recipiente 104, o pedestal 134 e a abertura correspondente 136 são preferivelmente formatados para corresponder ao formato do recipiente 104. Na modalidade ilustrada, o pedestal 134 é substancialmente cilíndrico e a abertura 136 é circular para corresponder a um recipiente cilíndrico 104. Adicionalmente, o pedestal 134 inclui preferivelmente uma dimensão de altura adequada H1 (ver figura 5) como medida a partir da superfície interna 114 para a borda superior do pedestal 134 com relação a uma dimensão de altura H2 (ver figura 16) do recipiente 104 para fornecer suporte suficiente. Em uma modalidade, a razão de H1 para H2 é de cerca de um para cerca de um. Em outra modalidade, a razão de H1 para H2 é de cerca de um para cerca de dois. Em uma modalidade adicional, a razão de H1 para H2 é de cerca de um para cerca de três. Em outra modalidade, a razão de H1 para H2 é de cerca de um para cerca de quatro. Em uma modalidade adicional, a razão de H1 para H2 é superior a cerca de um.

[086] O pedestal 134 inclui adicionalmente uma dimensão de diâmetro D1 suficiente para acomodar o recipiente 104. Em uma modalidade, o diâmetro é entre cerca de 10 mm a cerca de 100 mm e em outra modalidade é entre cerca de 16 mm a cerca de 67 mm. Em outra modalidade, o diâmetro é de cerca de 20 mm. O diâmetro D1 do pedestal 134 é ligeiramente maior do que a dimensão de diâmetro D2 do recipiente 104 de modo que um espaço seja formado entre o recipiente 104 e uma superfície interna 140 do pedestal 134. Em uma modalidade, o espaço é inferior a cerca de 10 mm. Em outra modalidade, o espaço é inferior a cerca de 5 mm. Em uma modalidade adicional, o espaço é inferior a cerca de 2 mm. Em outras modalidades, o pedestal 134 pode ser omitido e outros mecanismos de retenção podem ser utilizados para suportar o recipiente 104 no alojamento inferior 108.

[087] O pedestal 134 é fornecido internamente a partir do perímetro do alojamento inferior 108. Mais particularmente, o pedestal 134 é espaçado da parede lateral 120 do alojamento inferior 108 por uma distância de entre cerca de 2 mm a cerca de 60 mm em torno da circunferência do mesmo, como medido a partir de uma superfície externa 142 do pedestal 134 para a parede lateral 120. Em uma modalidade, o pedestal 134 é espaçado da parede lateral 120 do alojamento inferior 108 por uma distância de pelo menos cerca de 24 mm.

[088] Voltando-se agora às figuras de 8 a 10, o alojamento superior 110 é definido por uma proteção 150 com uma cúpula 152 integral com o mesmo e projetada ascendentemente a partir do mesmo. O alojamento superior 110 é projetado para agir como um mecanismo de acionamento manual (por exemplo, botão de pressão) através de sua interação com o recipiente 104 e o alojamento inferior 108. O alojamento superior 110 também age para cobrir os componentes internos do distribuidor 100 tal como o recipiente 104.

[089] A proteção 150 inclui quatro paredes laterais inferiores ligeiramente arredondadas 154 com bordas superiores chanfradas 156. A cúpula 152 é recuada partir das bordas 156 e inclui quatro paredes laterais de extensão ascendente 158 que terminam em uma superfície superior convexa 160. Na modalidade apresentada nas figuras de 8 a 10, as paredes laterais 158 da cúpula 152 são similares em formato às paredes laterais inferiores 154 da proteção 150. A orientação recuada das paredes laterais 158 da cúpula 152 cria um recesso 162 se estendendo em torno da mesma. Em particular, o recesso 162 se estende entre as bordas 156 das paredes laterais inferiores 154 e paredes laterais 158 da cúpula 152.

[090] O recesso 162 é preferivelmente dimensionado para acomodar a manga 106, como descrito em maiores detalhes abaixo. Na modalidade apresentada, o recesso 162 inclui uma dimensão de profundidade de cerca de 2 mm e uma dimensão de largura de cerca de 1 mm. Em outras modalidades, o recesso 162 inclui uma dimensão de profundidade de cerca de 25 mm e uma dimensão de largura de cerca de 1 mm. Em modalidades adicionais, o recesso 162 inclui uma dimensão de profundidade de 0 mm e uma dimensão de largura de 0 mm, isso é, o recesso está ausente. No entanto, é antecipado que a profundidade do recesso 162 pode ter de cerca de 0 mm a cerca de 25 mm e a largura do recesso pode ter de cerca de 0 mm a cerca de 25 mm.

[091] Ainda com referência às figuras de 8 a 10, a cúpula 152 inclui adicionalmente uma abertura circular 164 que se estende através da superfície superior 160. A abertura 164 é dimensionada para receber um bocal acionador 166 (ver figura 11) que fornece comunicação por fluido entre o recipiente 104 e o ambiente externo à base 102, como descrito em maiores detalhes abaixo.

[092] As paredes laterais inferiores 154 da proteção 150 definem uma abertura 168 (ver figura 9) que recebe o alojamento inferior 108 quando o distribuidor 100 está em uso. Como apresentado na figura 9, uma pluralidade de protuberâncias alongadas 170 se estende par fora a partir de uma superfície interna 172 da proteção 150 e quatro nervuras de estabilização 174 se projetam para fora a partir de uma superfície interna 176 da cúpula 152. As protuberâncias 170 incluem, cada uma, duas partes de extremidade anguladas opostas 178 conectadas através de uma parte substancialmente plana 180. Na modalidade apresentada, duas protuberâncias 170 se estendem para fora a partir da superfície interna 172 de cada parede lateral 154, definindo oito protuberâncias no total. As protuberâncias 170 são espaçadas uma da outra por uma distância de cerca de 0 mm (por exemplo, quando existe apenas uma nervura) até cerca de 60 mm.

[093] Como ilustrado nas figuras de 9 a 11, as protuberâncias 170 são dispostas de forma centralizada e projetadas para interagir com os elementos em formato de U 124. Em particular, a interação entre as protuberâncias 170 e a abertura quadrada 128 de cada um dos elementos sem formato de U 124 combina de forma liberável com o alojamento inferior 108 com o alojamento superior 110 quando as protuberâncias 170 são dispostas dentro das aberturas 128. Apesar de as protuberâncias 170 serem alongadas e serem fornecidas com um espaço entre as mesmas, é vislumbrado que as protuberâncias 170 possuindo outros formatos e dimensões podem ser fornecidas na proteção 150 que são consistentes com aberturas de formatos diferentes 128 dos elementos em formato de U 124 para realizar a combinação liberável dos alojamentos inferior e superior 108, 110.

[094] Como mais bem ilustrado na figura 10, as quatro nervuras rígidas 174 se projetam para fora a partir da superfície interna 176 da cúpula 152. As nervuras 174 se estendem internamente a partir dos cantos da cúpula 152 na direção de uma parte central antes de terminar em uma área adjacente ao centro da cúpula 152. As nervuras 174 fornecem estabilidade à cúpula 152 e se estendem substancialmente por todo o comprimento da cúpula 152. As nervuras 174 também agem como um mecanismo de orientação quando o alojamento inferior 108 da base 102 está sendo combinado com o alojamento superior 110. Em particular, um espaço 177 é formado entre as nervuras 174 que são fornecidas no contorno do recipiente 104 de modo que o recipiente 104 possa entrar em contato com as nervuras 174 e deslizar entre as mesmas durante a inserção.

[095] Uma superfície circular elevada 181 (ver figura 9) se projeta para dentro da cúpula 152 e engloba a abertura circular 164 que se estende em torno da mesma. A superfície 181 é plana para acomodar uma parte do recipiente 104 como descrito em maiores detalhes abaixo. Como mais bem ilustrado na figura 12, a abertura 164 é dimensionada para receber uma parte do bocal acionador 166.

[096] Agora, com referência às figuras de 12 a 15, o bocal acionador 166 é fornecido na forma de um corpo cônico 182 com um colar 184 que engloba o corpo 182 em torno de uma borda inferior do mesmo. O bocal 166 inclui adicionalmente uma pluralidade de depressões 186 em uma superfície externa 188 do mesmo e uma pluralidade de portas de saída 190 dispostas em e se estendendo através das depressões 186. As portas de saída 190 fornecem, cada uma, um percurso de fluido e agem como um orifício de saída para um meio fluido sendo emitido a parir do distribuidor 100. Cada porta de saída 190 é substancialmente circular e divide a composição à medida que sai da base 102 para dentro de uma pluralidade de correntes, por exemplo, 2, 3, 4, ou 6 correntes.

[097] Como apresentado na figura 12, as portas de saída 190 são dispostas de forma equidistante uma da outra em torno de um eixo geométrico vertical B1 definido por um ponto central do bocal acionador 166 e o eixo geométrico longitudinal B2 do recipiente 104 (ver figura 16) tanto radial quanto circunferencialmente. No entanto, com referência à figura 16, pode ser observado que as portas de saída 190 podem ser radialmente equidistantes, mas circunferencialmente não equidistantes. Na verdade, qualquer número de disposições é contemplada com base nas características de fluxo desejadas do meio distribuído.

[098] Na modalidade ilustrada nas figuras de 12 a 14, quatro portas de saída 190a-190d são apresentadas. Na modalidade ilustrada na figura 15, seis aberturas de saída 190e-190j são apresentadas. As portas de saída 190 são, cada uma, definidas por um parâmetro de diâmetro de entre cerca de 0,1 mm e cerca de 1 mm. Em outras modalidades, as portas de saída 190 são, cada uma, definidas por um parâmetro de diâmetro entre cerca de 0,2 mm e cerca de 0,7 mm. Em outras modalidades, as portas de saída 190 são, cada uma, definidas por um parâmetro de diâmetro de cerca de 0,25 mm. Em modalidades adicionais, as portas de saída 190 são, cada uma, definidas por um parâmetro de diâmetro de cerca de 0,4 mm. Em ouras modalidades, as portas de saída 190 são, cada uma, definidas por um parâmetro de diâmetro de cerca de 0,5 mm. Em modalidades adicionais, as portas de saída 190 são, cada uma, definidas por um parâmetro de diâmetro de cerca de 0,6 mm. Em uma modalidade preferida, as portas de saída 190 possuem uma seção transversal uniforme e diâmetro (ou largura) por toda a totalidade das mesmas. Em outras modalidades preferidas, as portas de saída podem ter uma seção transversal e/ou diâmetro não uniforme (ou largura) através de todas ou parte das mesmas. Adicionalmente, em outras modalidades preferidas, uma ou mais das partes podem ter parâmetros de seção transversal e/ou diâmetro (ou largura) variáveis.

[099] Cada porta de saída 190 é orientada em um ângulo com relação a um plano horizontal P definido pelo colar 184 (ver figura 12). Geralmente, o plano P pode ser visualizado como um plano ortogonal ao eixo geométrico vertical B1. Em particular, as aberturas de saída 186 são dispostas em um ângulo de modo que uma maior parte (por exemplo, superior a 75%) do meio fluido pulverize em um formato de cone em um ângulo de mais que cerca de 30 graus com relação ao plano P. Tal ângulo de cone é um fator para realizar várias características de indicador do distribuidor 100 descrito aqui. Em particular, o ângulo de cone determina a área que é inicialmente umedecida através do contato direto com o jato. Um ângulo de cone pequeno (por exemplo, inferior a cerca de 30 graus) resulta em uma área pequena exposta ao jato e uma camada mais espessa de meio pulverizado na manga 106. Em contraste, um ângulo de cone maior (por exemplo, superior ao ou igual a cerca de 30 graus) resulta em uma área de jato maior e uma camada mais fina do meio pulverizada na manga 106. Em alguns casos, o ângulo de cone é minimizado para criar uma área molhada mais profunda e mais concentrada (isso é, indicador visual) na manga 106. Em outros casos, uma seção maior da manga 106 será contatada utilizando um ângulo de cone maior.

[0100] As portas de saída 190 podem, cada uma, possuir um ângulo de cone de entre cerca de 30 graus e cerca de 80 graus. Em outra modalidade, as portas de saída 190 podem, cada uma, ter um ângulo de cone de entre cerca de 40 graus e cerca de 70 graus. Em uma modalidade adicional, as portas de saída 190 podem ter, cada uma, um ângulo de cone entre cerca de 50 graus e cerca de 70 graus. Em uma modalidade específica, as portas de saída 190 possuem, cada uma, um ângulo de cone de cerca de 45 graus. Em outra modalidade, as portas de saída 190 possuem, cada uma, um ângulo de cone de cerca de 50 graus. Em uma modalidade adicional, as portas de saída 190 possuem, cada uma, um ângulo de cone de cerca de 55 graus. Em uma modalidade diferente, as portas de saída 190 possuem, cada uma, um ângulo de cone de cerca de 60 graus. De fato, é vislumbrado que um ângulo de cone possa estar em qualquer lugar entre cerca de 1 grau e cerca de 180 graus, mais preferivelmente cerca de 5 graus e cerca de 90 graus, mais preferivelmente cerca de 10 graus a cerca de 50 graus, e mais preferivelmente entre cerca de 10 graus e cerca de 20 graus.

[0101] Como ilustrado na figura 13, as portas de saída 190 se estendem através do corpo 182 e estão em comunicação com uma câmara 192 formada pelas mesmas. A câmara 192 é projetada para interagir com e receber o meio fluido distribuído pelo recipiente 104 e direcionar o meio através das portas de saída 190.

[0102] Par distribuir o meio fluido de forma eficiente, a câmara 192 possui uma capacidade volumétrica de cerca de 0 mm3 a cerca de 216 mm3. Em uma modalidade, a capacidade volumétrica da câmara 192 é cerca de 27 mm3. Em outra modalidade, a capacidade volumétrica da câmara 192 é de cerca de 64 mm3. Em uma modalidade adicional, a capacidade volumétrica da câmara 192 é de cerca de 125 mm3. Em algumas modalidades, é preferível se minimizar o volume dentro da câmara 192 para se aproximar ou alcançar zero.

[0103] Em uma modalidade, o bocal acionador 160 pode ter uma abertura cônica definida por um ângulo de cone, como discutido aqui. Em outras modalidades, o bocal acionador 160 pode ter uma superfície plana com um orifício. Também é contemplado que o bocal acionador 160 possa incluir um ou mais insertos de pulverização conhecidos da técnica que podem imprimir um padrão de pulverização formatado tal como um formato de ventilador, formato oval, formato quadrado, formato de rosquinha, e similares. Adicionalmente, dependendo do desenho específico do bocal acionador 160, o ângulo de direção do jato sendo emitido a partir do bocal acionador 160 pode ser ajustado de acordo. Por exemplo, o jato pode ser pulverizado perpendicular ao plano P (ver figura 12). Em outra modalidade, o jato pode ser distribuído de forma perpendicular à manga ascendentemente e descendentemente (por exemplo, 60 graus para cima e 60 graus para baixo).

[0104] Em uma modalidade, uma ou mais portas de saída 190 possuem um diâmetro de cerca de 0,5 mm. Em outra modalidade, uma ou mais portas de saída 190 possuem um diâmetro de cerca de 0,25 mm. Em uma modalidade adicional, uma ou mais das portas de saída 190 possuem um diâmetro de cerca de 0,75 mm. Em uma modalidade adicional, uma ou mais das portas de saída 190 possuem um diâmetro de cerca de 1 mm. É contemplado também que uma porta de saída pode ter um diâmetro de entre cerca de 0,1 mm e cerca de 2 mm. Deve-se apreciar que à medida que o tamanho da porta de saída aumenta, uma parte mais significativa do produto fluido será depositada na manga 106, assumindo que a pressão de distribuição do recipiente 104 não tenha sido ajustada para acomodar as portas de saída de tamanho maior 190. Alternativamente, utilizando-se as portas de saída dimensionadas de forma menor (por exemplo, menos que cerca de 0,4 mm) fará com que mais produto fluido seja distribuído dentro do rastro, em oposição à manga 106. Os bocais acionadores 160 possuindo portas de saída de tamanho maior 190 podem ser utilizados em outras modalidades. No entanto, nessas modalidades, o meio de produto pode precisar ser descarregado em um ângulo maior com relação ao eixo geométrico longitudinal do recipiente 104 para depositar efetivamente o meio de fluido na manga 106.

[0105] Agora, retornando à figura 16, o distribuidor 100 é projetado para manter e suportar um recipiente 104 e liberar um meio fluido (não ilustrado) durante o acionamento. Em uma modalidade, o recipiente 104 é um recipiente de aerossol. Os recipientes de aerossol são geralmente bem conhecidos dos versados na técnica. Em uma modalidade, o recipiente de aerossol 104 compreende um corpo 200 com uma extremidade superior 202 e uma extremidade inferior 204. Um copo de montagem 206 é disposto acima de um gargalo 208 do recipiente de aerossol 104. O corpo 200 é geralmente cilíndrico e é definido por uma parede cilíndrica 210. Um conjunto de válvula (não ilustrado) disposto dentro de uma parte superior do recipiente de aerossol 104 inclui uma haste de válvula 212 que se estende através de um pedestal 213 do recipiente 104.

[0106] Um conjunto de válvula adequado para uso no recipiente 104 é uma válvula de 185 mcl fornecida por Aptar sob o número de modelo MV002006. Outro conjunto de válvula adequado para uso no recipiente 104 é uma válvula de 300 mcl fornecida pela Summit. A válvula utilizada no recipiente 104 emite preferivelmente pelo menos cerca de 100 mcl por jato, e o recipiente 104 inclui preferivelmente uma composição suficiente para cerca de 65 a cerca de 105 jatos por recipiente.

[0107] Ainda com referência à figura 16, a haste de válvula 212 é um tubo cilíndrico possuindo uma passagem 214 disposto longitudinalmente através da mesma. Uma extremidade distal 216 da haste de válvula 212 se estende ascendentemente e para longe do pedestal 213, e o copo de montagem 206 e uma extremidade proximal (não ilustrada) são dispostos dentro do conjunto de válvula.

[0108] Um encaixe de haste 218 (ver figura 3) é utilizado de forma ideal em conjunto com o bocal acionador 166 para fornecer uma interface entre a haste de válvula 212 do recipiente 104 e a câmara 192 do bocal acionador 166. O encaixe de haste 218 inclui um corpo em formato de disco com uma parede lateral cônica se projetando ascendentemente a partir do mesmo. A parede lateral cônica é disposta de forma centralizada no corpo e define uma passagem de fluido no mesmo.

[0109] Em uma modalidade, o encaixe de haste 218 é fornecido em conjunto com o bocal acionador 166. Um ou mais dentre o encaixe de haste 218 e/ou bocal de acionador 166 podem ser fornecidos de forma integral com a base 102. Em uso, o encaixe de haste 218 é assentado dentro da câmara 192 do bocal acionador 166. Em outro caso, o encaixe de haste 218 e/ou bocal acionador 166 pode ser fornecido separadamente, tal como, por exemplo, em conjunto com o recipiente 104. Em uma modalidade adicional, o encaixe de haste 218 pode ser omitido. Em uma modalidade diferente, outro mecanismo pode ser utilizado para fornecer uma interface entre a haste de válvula 212 do recipiente 104 e o bocal acionador 166.

[0110] A compressão axial, isso é, o movimento descendente, da haste de válvula 212 abre o conjunto de válvula, que permite uma diferença de pressão entre um interior do recipiente de aerossol 104 e a atmosfera para forçar o conteúdo do recipiente de aerossol 104 para fora através da extremidade distal 216 da haste de válvula 212. É contemplado também que o recipiente de aerossol 104 pode utilizar uma haste de válvula ativada por inclinação com modificações mínimas ou nenhuma modificação à estrutura descrita posteriormente. Em qualquer situação, um conjunto de válvula tipo dosadora ou um conjunto de válvula contínua pode ser utilizado. Adicionalmente, em outras modalidades, um recipiente 104 possuindo um pulverizador tipo bomba ou tipo acionador convencional ou um pulverizador tipo bomba ou tipo acionador de pré-compressão é utilizado no lugar de um recipiente de aerossol 104 para manter e distribuir o meio fluido. De fato, é contemplado que qualquer tipo de recipiente não aerossol pode ser utilizado em conjunto com os distribuidores descritos aqui. Por exemplo, outros recipientes podem incluir um pulverizador tipo bomba diferente, um gás comprimido, LPG, ou qualquer fluido comprimido ou compressível, como seria sabido pelos versados na técnica. A presente descrição com relação aos recipientes de aerossol deve, portanto, ser considerada como inclusiva desses outros tipos de recipientes não aerossóis.

[0111] O recipiente 104 inclui uma composição no mesmo que é geralmente fornecida como um meio fluido, e mais particularmente como uma composição de aerossol. Em uma modalidade, o meio fluido é um agente de controle de peste. Em outra modalidade, o meio fluido é um agente de fragrância para ar. Em uma modalidade adicional, o meio fluido é um agente contra odores ruins.

[0112] A composição de aerossol pode ser caracterizada por determinadas propriedades que melhoram o desempenho da composição. Mais especificamente, a composição de aerossol deve possuir uma ou mais das características descritas aqui para garantir que o distribuidor 100 possa fornecer um ou mais indicadores visuais, descritos em maiores detalhes abaixo. Com relação à presente modalidade, a composição de aerossol fornecida é uma composição líquida não aquosa de fase única estável que distribui pelo menos um ingrediente ativo contido na mesma para o ar e/ou para a manga 106.

[0113] A composição de aerossol inclui pelo menos um propulsor de hidrocarboneto, pelo menos um ingrediente ativo, e pelo menos um solvente. A composição pode incluir um ou mais componentes opcionais que são compatíveis com a mesma.

[0114] A fim de acionar o meio fluido para fora do distribuidor 100, um propulsor pode ser incluído na composição. O propulsor pode ser qualquer propulsor convencional conhecido na técnica que seja compatível com o solvente, ingrediente ativo e outros ingredientes da composição.

[0115] O propulsor está geralmente presente em uma quantidade de cerca de 20% em peso a cerca de 99% em peso. Mais especificamente, o componente propulsor é incluído em uma quantidade de cerca de 30% em peso a cerca de 95% em peso, preferivelmente cerca de 70% em peso a cerca de 90% em peso, e mais preferivelmente em cerca de 50% em peso a cerca de 80% em peso. Em um caso, o propulsor está presente em uma quantidade de cerca de 80% em peso.

[0116] Hidrocarbonetos adequados para inclusão na composição incluem hidrocarbonetos alifáticos inferiores (C1-C4) tal como propano, butano, isopropano, isobutano, e misturas dos mesmos. Um propulsor particularmente adequado é o propulsor B-52 que é uma mistura de propano/isobutano/n-butano em uma razão de peso de cerca de 30/30/40.

[0117] Outros propulsores adequados incluem, mas não estão limitados a hidrocarbonetos, hidrocarbonetos halogenados, éteres, dióxido de carbono, ar comprimido, nitrogênio comprimido e similares. Em um refinamento, o propulsor é um propulsor de B-60, que é uma mistura de propano, butano e isobutano. Em outro refinamento, o propulsor é um propulsor A-60, que é uma mistura de propano e isobutano.

[0118] A composição inclui adicionalmente pelo menos um ingrediente ativo. O pelo menos um ingrediente ativo da composição de aerossol está presente em uma quantidade de cerca de 0,001% em peso para cerca de 10% em peso, preferivelmente cerca de 0,5% em peso a cerca de 7% em peso, e mais preferivelmente cerca de 1% em peso a cerca de 5% em peso. Um ou mais ingredientes ativos podem ser utilizados em combinação na composição de aerossol. Ingredientes ativos adequados para inclusão são materiais conhecidos e/ou adequados para a distribuição através de pulverização.

[0119] Em uma modalidade, o ingrediente ativo é preferivelmente um inseticida, um repelente de inseto, ou um elemento de atração de insetos. Alternativamente, o ingrediente ativo pode ser um desinfetante, higienizador, purificador de ar, um óleo para aromaterapia, um higienizador de ar, e/ou desodorizador. Outros exemplos de ingredientes ativos incluem fragrâncias (por exemplo, óleos naturais ou sintéticos), eliminadores de odores, tal como trietileneglicol e/ou glicol propileno, antimicrobianos, antibacterianos, inibidores de corrosão, ajustadores de pH, preservativos, ácidos orgânicos e similares, ou qualquer outro ingrediente ativo que sejam distribuídos de forma útil para o ar.

[0120] Em uma modalidade, o material ativo é um inseticida e/ou repelente de insetos, um inseticida de fosforo orgânico, um inseticida e lipidamida, um repelente natural tal como óleo de citronela, uma piretrina natural, um extrato de pyrethrum, ou piretroides sintéticos. Piretroides sintéticos adequados são acrinatrina, aletrina como D-aletrina, Pynamin®, benflutrina, bifentrina, bioalentrina como Pynamin Forte®, S-bioaletrina, esbiotrina, esbiol, bisoresmetrina.cicloprotrina, ciflutrina, beta-ciflutrina, cihalotrina, lambda-cihalotrina, cipermetrina, alfa- cpermetrina, beta-cipermetrina, cifenotrina, deltametrina, empentrina, esfenvalerato, fenpropatrina, fenvalerato, flucitrinato, taufluvalinato, cadetrina, permetrina, fenotrina, praletrina como Etoc®, resmetrina, teflutrina, tetrametrina, tralometrina, metoflutrina, transflutrina e/ou combinações dos mesmos. Outros inseticidas voláteis. tal como os descritos na patente U.S. No. 4.439.415, também podem ser empregados.