BR102014010207B1 - método para medir a temperatura de um material fundido com uma fibra ótica - Google Patents

método para medir a temperatura de um material fundido com uma fibra ótica Download PDFInfo

- Publication number

- BR102014010207B1 BR102014010207B1 BR102014010207-8A BR102014010207A BR102014010207B1 BR 102014010207 B1 BR102014010207 B1 BR 102014010207B1 BR 102014010207 A BR102014010207 A BR 102014010207A BR 102014010207 B1 BR102014010207 B1 BR 102014010207B1

- Authority

- BR

- Brazil

- Prior art keywords

- optical fiber

- guide tube

- disposable guide

- fiber

- temperature

- Prior art date

Links

- 239000013307 optical fiber Substances 0.000 title claims abstract description 109

- 238000000034 method Methods 0.000 title claims abstract description 44

- 239000000463 material Substances 0.000 title claims abstract description 14

- 239000000835 fiber Substances 0.000 claims abstract description 65

- 239000012768 molten material Substances 0.000 claims abstract description 24

- 230000007246 mechanism Effects 0.000 claims abstract description 7

- 238000007654 immersion Methods 0.000 claims description 45

- 230000008859 change Effects 0.000 claims description 3

- 230000002596 correlated effect Effects 0.000 claims description 2

- 229910052751 metal Inorganic materials 0.000 abstract description 70

- 239000002184 metal Substances 0.000 abstract description 70

- 239000011152 fibreglass Substances 0.000 abstract 1

- 229910000831 Steel Inorganic materials 0.000 description 31

- 239000010959 steel Substances 0.000 description 31

- 239000002893 slag Substances 0.000 description 30

- 239000007789 gas Substances 0.000 description 28

- 238000005259 measurement Methods 0.000 description 26

- 230000008569 process Effects 0.000 description 24

- 229910052760 oxygen Inorganic materials 0.000 description 10

- 239000001301 oxygen Substances 0.000 description 10

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 9

- 238000009529 body temperature measurement Methods 0.000 description 9

- 238000007598 dipping method Methods 0.000 description 7

- 230000003287 optical effect Effects 0.000 description 7

- 238000007670 refining Methods 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- 239000011248 coating agent Substances 0.000 description 6

- 238000000576 coating method Methods 0.000 description 6

- 230000005855 radiation Effects 0.000 description 6

- 238000004031 devitrification Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 230000001681 protective effect Effects 0.000 description 5

- 238000010926 purge Methods 0.000 description 5

- 238000009628 steelmaking Methods 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 150000002739 metals Chemical class 0.000 description 4

- 239000002994 raw material Substances 0.000 description 4

- 230000002441 reversible effect Effects 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- 238000005266 casting Methods 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 238000001514 detection method Methods 0.000 description 3

- 239000002803 fossil fuel Substances 0.000 description 3

- 239000000446 fuel Substances 0.000 description 3

- 230000001965 increasing effect Effects 0.000 description 3

- 229910001338 liquidmetal Inorganic materials 0.000 description 3

- 238000013178 mathematical model Methods 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 238000004886 process control Methods 0.000 description 3

- 230000002829 reductive effect Effects 0.000 description 3

- 238000005070 sampling Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- 238000003723 Smelting Methods 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 230000000740 bleeding effect Effects 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 238000002485 combustion reaction Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000005553 drilling Methods 0.000 description 2

- 238000009845 electric arc furnace steelmaking Methods 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 235000021197 fiber intake Nutrition 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 238000005476 soldering Methods 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 229910001208 Crucible steel Inorganic materials 0.000 description 1

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000011111 cardboard Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000009429 electrical wiring Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 230000001976 improved effect Effects 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 230000001939 inductive effect Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 238000010310 metallurgical process Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000000414 obstructive effect Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 150000002926 oxygen Chemical class 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 239000006223 plastic coating Substances 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000002791 soaking Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 230000000153 supplemental effect Effects 0.000 description 1

- 230000008093 supporting effect Effects 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01J—MEASUREMENT OF INTENSITY, VELOCITY, SPECTRAL CONTENT, POLARISATION, PHASE OR PULSE CHARACTERISTICS OF INFRARED, VISIBLE OR ULTRAVIOLET LIGHT; COLORIMETRY; RADIATION PYROMETRY

- G01J5/00—Radiation pyrometry, e.g. infrared or optical thermometry

- G01J5/0037—Radiation pyrometry, e.g. infrared or optical thermometry for sensing the heat emitted by liquids

- G01J5/004—Radiation pyrometry, e.g. infrared or optical thermometry for sensing the heat emitted by liquids by molten metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D2/00—Arrangement of indicating or measuring devices, e.g. for temperature or viscosity of the fused mass

- B22D2/006—Arrangement of indicating or measuring devices, e.g. for temperature or viscosity of the fused mass for the temperature of the molten metal

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01J—MEASUREMENT OF INTENSITY, VELOCITY, SPECTRAL CONTENT, POLARISATION, PHASE OR PULSE CHARACTERISTICS OF INFRARED, VISIBLE OR ULTRAVIOLET LIGHT; COLORIMETRY; RADIATION PYROMETRY

- G01J5/00—Radiation pyrometry, e.g. infrared or optical thermometry

- G01J5/02—Constructional details

- G01J5/04—Casings

- G01J5/041—Mountings in enclosures or in a particular environment

- G01J5/042—High-temperature environment

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01J—MEASUREMENT OF INTENSITY, VELOCITY, SPECTRAL CONTENT, POLARISATION, PHASE OR PULSE CHARACTERISTICS OF INFRARED, VISIBLE OR ULTRAVIOLET LIGHT; COLORIMETRY; RADIATION PYROMETRY

- G01J5/00—Radiation pyrometry, e.g. infrared or optical thermometry

- G01J5/02—Constructional details

- G01J5/04—Casings

- G01J5/048—Protective parts

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01J—MEASUREMENT OF INTENSITY, VELOCITY, SPECTRAL CONTENT, POLARISATION, PHASE OR PULSE CHARACTERISTICS OF INFRARED, VISIBLE OR ULTRAVIOLET LIGHT; COLORIMETRY; RADIATION PYROMETRY

- G01J5/00—Radiation pyrometry, e.g. infrared or optical thermometry

- G01J5/02—Constructional details

- G01J5/08—Optical arrangements

- G01J5/0818—Waveguides

- G01J5/0821—Optical fibres

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Radiation Pyrometers (AREA)

- Waste-Gas Treatment And Other Accessory Devices For Furnaces (AREA)

- Carbon Steel Or Casting Steel Manufacturing (AREA)

- Measuring Temperature Or Quantity Of Heat (AREA)

Abstract

MÉTODO E APARELHO PARA MEDIR A TEMPERATURA DE UM METAL FUNDIDO. A invenção refere-se a um método para medir a temperatura de um material (metal) fundido com uma fibra ótica alimentada dentro do material fundido através de um tubo de guia descartável, imerso no material fundido tendo velocidades de alimentação independentes. Refere-se ainda a um dispositivo e a um aparelho para medir a temperatura de um material (metal) fundido, cuja referida fibra ótica é parcialmente disposta no tubo de guia descartável, onde o diâmetro interno do tubo de guia descartável é maior que o diâmetro externo da fibra ótica, onde um tampão elástico está disposto na segunda extremidade de ou dentro do tubo de guia descartável, onde a fibra de vidro é alimentada através do tampão elástico, que reduz um espaço entre a fibra ótica e o tubo de guia descartável. O aparelho compreende uma bobina de fibra e um mecanismo de alimentação da fibra ótica e o tubo de guia descartável, onde o mecanismo de alimentação compreende pelo menos dois motores de alimentação independentes, para a fibra ótica e o tubo de guia descartável.

Description

[001] A presente invenção refere-se a um método, um dispositivo e um aparelho para medir a temperatura de um material fundido, particularmente de um metal fundido, por exemplo, aço fundido, com uma fibra ótica.

[002] O processo do Forno de Arco Elétrico (EAF) para a produção de aço fundido é um processo de lote formado das seguintes operações: carregar o forno de componentes metálicos, fundir, refinar, remover escória, esvaziar e recuperar o forno. Cada lote de aço, chamado uma fornada, é removido do forno de fundição em um processo chamado sangria e, portanto, uma referência à taxa de lote cíclica de produção de aço é comumente uma unidade de tempo denominada o tempo de sangria-em-sangria. Uma operação de EAF moderna visa um ciclo de sangria-em-sangria de menos que 60 minutos e é mais na ordem de 3540 minutos.

[003] Muitos dos avanços feitos em produtividade de EAF que promovem tempos de sangria-em-sangria rápidos possíveis são relacionados com a entrada de energia elétrica aumentada (na faixa de 350-400 kWh/t), e formas alternativas de entrada de energia (lanças de oxigênio, queimadores de oxigênio - combustível) dentro do forno. As operações de EAF mais avançadas consomem oxigênio suplementar da ordem de 18-27 Nm3/t que supre 20-32% da entrada de energia total. Em adição, aperfeiçoamentos em componentes que permitem o movimento de forno mais rápido reduziram a quantidade de tempo em que o forno permanece inativo. O objetivo industrial de operadores de EAF tem sido maximizar o tempo ligado do forno, resultando em produtividade máxima a fim de reduzir custos fixos enquanto ao mesmo tempo ganhando o benefício máximo a partir da entrada de energia elétrica. A maior parte do tempo consumido na produção de uma fornada de aço no EAF é na etapa de processo de fundição.

[004] O período de fundição é a fornada de operações de EAF, e na maioria dos EAFs modernos ocorre em um processo de dois estágios. A energia elétrica é suprida por meio de eletrodos de grafite e é a maior contribuidora na operação de fundição. Para fundir sucata de aço, é preciso um mínimo teórico de 300 kWh/t. Para fornecer o metal fundido com uma temperatura acima do ponto de fundição de aço exige energia adicional. Para exigências de temperatura de sangria típica, a energia teórica total exigida normalmente se encontra na faixa de 350400 kWh/t. No entanto, a fabricação de aço em EAF é somente energeticamente eficiente 55-65%, e como resultado a entrada de energia equivalente total está normalmente na faixa de 650 kWh/t para as operações mais modernas com 60-65% suprido pela energia elétrica, as exigências restantes supridas por combustão de combustível fóssil e a energia de oxidação química do processo de refino.

[005] Durante a primeira carga metálica, normalmente uma sangria de voltagem intermediária é selecionada até que os eletrodos possam perfurar suficientemente na sucata. A posição de sucata não fundida entre o arco de eletrodo e a parede lateral do recipiente de fundição protege a estrutura de forno de dano de modo que uma sangria de arco longo (alta voltagem) pode ser usada depois da perfuração. Aproximadamente 15% da sucata são fundidos durante o período inicial de perfuração. A combustão de combustível fóssil adicionada através de bocais especiais na parede do forno contribui para aquecimento e uniformidade térmica da sucata. Como a atmosfera do forno aquece, a formação de arco tende a estabilizar, a entrada de energia média pode ser aumentada. O arco longo maximiza a transferência de energia para a sucata, o início de um reservatório líquido de metal se formará no coração do forno. Para alguns tipos de EAF específicos, é uma prática preferida iniciar o processo de fundição de lote com um reservatório pequeno realizado a partir da fornada prévia chamada de "hot heel".

[006] Quando sucata suficiente for fundida para acomodar o volume de segunda carga, o processo de carregamento é repetido. Uma vez que um reservatório de aço fundido é gerado no forno, a energia química agora deve ser suprida por meio de várias fontes, tais como queimadores de oxigênio-combustível e lanças de oxigênio. O oxigênio pode ser lançado diretamente no banho, uma vez que a altura de metal fundido é suficiente, e eliminar a sucata obstrutiva.

[007] Ao se aproximar do tempo em que a carga de sucata final está completamente fundida, as paredes laterais do forno podem ser expostas à alta radiação do arco. Como resultado, a voltagem deve ser reduzida ou a criação de uma escória espumosa que envolve os eletrodos. A camada de escória pode ter uma espessura de mais de um metro enquanto forma espuma. O arco é agora queimado e protegerá o envoltório do forno. Em adição, uma quantidade maior de energia será retida na escória e é transferida para o banho resultando em maior eficiência de energia. Este processo criará muito calor na camada de escória que cobre o aço, resultando em temperaturas que estão acima de 200°C, maiores que a temperatura do aço criando um ambiente bastante único e difícil para as medições de controle de processo por razões explicadas posteriormente.

[008] Reduzir o tempo de sangria-em-sangria para uma fornada em muitos casos, e especialmente em operações de EAF modernas operando com um “hot heel”, oxigênio pode ser soprado no banho por todo o ciclo térmico. Este oxigênio reagirá com vários componentes no banho incluindo, alumínio, silício, manganês, fósforo, carbono e ferro. Todas estas reações são exotérmicas (isto é, elas geram calor) e suprirão energia para ajudar na fundição da escória. Os óxidos metálicos que são formados residirão eventualmente na escória.

[009] Quando a carga de sucata final e matérias primas estão substancialmente fundidas, são atingidas condições de banho planas. Neste ponto, uma temperatura de banho e uma amostra de análise química serão tomadas para determinar um período de refino de oxigênio aproximado, e um cálculo do tempo ligado restante até sangria.

[010] Independente das etapas de processamento local que podem variar dependendo da utilização de matéria prima disponível, desenho de forno, práticas de operação local, e as economias locais de produção, é evidente que muitas formas de entradas de energia no forno podem ser empregadas em uma variedade de estratégias a fim de minimizar o tempo de sangria-em-sangria, e aperfeiçoar a eficiência de energia durante a conversão de sucata sólida, e componentes de escória para aço fundido e escória na composição química correta e na temperatura desejada para sangria.

[011] Como em outros processos de fabricação de aço, o processo de produção de sangria-em-sangria de um EAF é guiado por modelos matemáticos que levam em conta a quantidade e qualidade de matérias primas a fim de prever o ponto final do processo dado pelas entradas de energia e saídas de calor. Uma listagem de tais variáveis pode ser encontrada em EP 0747492. Muitos dos modelos de processo usados para controlar e prever o desempenho do EAF são bem conhecidos na técnica. Quando comparada com o processo de fabricação de aço clássico de alto-forno para conversor, a variância das matérias primas usadas no processo de EAF é muito maior e, como tal, exigem ajustes constantes. Uma de várias entradas de informação para estes modelos exigida para corrigir e guiar o processo é a temperatura de metal fundido.

[012] Prover o operador de EAF com a melhor e mais recente informação de temperatura de metal deve satisfazer as seguintes exigências:

[013] - uma temperatura precisa representativa do metal em massa,

[014] - profundidade de imersão fixa independente da inclinação do forno,

[015] - continuamente ou quase continuamente disponível,

[016] - determinação de nível de banho para ajustes de profundidade de imersão.

[017] Tipicamente uma medição de temperatura do metal fundido é realizada usando termopares descartáveis bem conhecidos tais como descritos em US 2993944. Estes termopares podem ser imersos manualmente por um operador com um poste de aço com fiação elétrica adaptada e conexões para conduzir o sinal de termopar para a instrumentação apropriada. Adicionalmente, muitos sistemas mecânicos de imersão de termopar automáticos são agora utilizados para fornecer imersões de termopar tais como aquelas disponíveis publicamente a partir de www.more-oxy.comou descritos na literatura Metzen et al., MPT International 4/2000, pp.84.

[018] Uma vez que a acumulação de metal fundido é estabelecida, a temperatura de banho aumentará lentamente. Quanto maior o conteúdo da sucata não fundida, menor será a taxa de aumento de temperatura para uma dada entrada de energia. Uma vez que toda a sucata é fundida, a temperatura do banho aumentará muito rapidamente, da ordem de 35°C-70°C/minuto para o fim do processo. A fim de prever o fim do processo, o tempo que o metal está pronto para sangria, os modelos de controle de processo precisam ter informação de temperatura que seja precisa e em uma frequência suficientemente alta de medições para criar uma previsão do melhor momento para parar as várias entradas de energia. O processo de medição usando dispositivos de imersão robóticos exige que uma escotilha de acesso, tipicamente a porta de escória, uma descrição geral aparece em US 2011/0038391 e em US 7767137, é aberta para permitir a inserção de um braço mecânico suportando um termopar descartável. Em operações mais modernas, esta porta é também usada para fornecer acesso ao forno para queimadores de oxigênio-combustível e lanças de oxigênio que são colocadas em posição com um manipulador similar àquele da lança de imersão. Mais recentemente, vários orifícios adicionais também podem ser fornecidos em torno da circunferência do envoltório de forno para queimadores como descrito em US 6749661.

[019] A abertura da porta de escória para o propósito de obter a temperatura anterior no processo permite que uma grande quantidade de ar entre no forno. As consequências desta abertura são o resfriamento da área local e o fornecimento de uma fonte de nitrogênio. Durante a formação de arco, o nitrogênio é convertido em NOx, que é um efluente indesejável do processo de EAF. Enquanto é necessário remover a escória do forno através desta abertura, o uso de equipamento de imersão robótico também utilizando esta abertura para tomar temperaturas, expõe o interior do forno ao ingresso desnecessário de nitrogênio e remoção de escória não intencional durante períodos em que as medições de temperatura repetidas são exigidas.

[020] Com uma subida rápida de temperatura durante os estágios finais do processo de refino do metal, o tempo de atualização para um modelo de controle de processo sob a melhor das circunstâncias não pode acompanhar os fornos de alta potência modernos. Idealmente, atualizações de temperatura rápidas durante o fim do refino e a informação de temperatura contínua durante os últimos minutos antes de sangria, fornecem a melhor combinação para a precisão de previsão de modelo e determinação de ponto final. Um tempo de teste para teste realístico de 1 minuto para sistemas robóticos típicos limita a utilidade de medições pontuais de tal processo dinâmico. Termopares descartáveis convencionais e equipamento de imersão robótico sofrem de várias limitações adicionais além de uma frequência baixa de amostragem que finalmente reduz o sucesso previsto dos modelos do processo quando usados para decisões de desfecho precisas.

[021] Durante os processos de fundição e refino, o banho terá um gradiente de temperatura, enquanto a superfície do banho terá uma temperatura significantemente maior que aquela do metal fundido em massa. Pontos quente e frio do metal estão localizados por todo o interior do forno necessitando do uso de queimadores especiais e aquecedores de combustível fóssil direcionais para ajudar a homogeneizar o interior. Como indicado em EP 1857760, um ponto frio está na área da porta de escória onde a imersão de termopares descartáveis ocorre tipicamente devido às grandes exigências de acesso do equipamento de imersão robótico típico. Um EAF tem a capacidade de girar o forno, isto é, inclinar a posição horizontal do forno, de frente para trás, a fim de homogeneizar adicionalmente o banho, remover escória e sangrar o forno, como descrito em US 2886617.

[022] A maioria dos dispositivos de imersão robóticos é montada na área da porta de escória e são montados no piso de operação e assim não se inclinam através do ângulo do forno inclinado. Devido a isto, estes manipuladores não podem posicionar termopares descartáveis dentro do banho todas as vezes, e sob todas as circunstâncias. Além do mais, a profundidade de imersão do termopar está ligada à articulação do braço mecânico do dispositivo robótico e, como tal, não pode ajustar-se facilmente a uma mudança de nível de banho devido ao ângulo da inclinação do forno. Na medida em que é importante medir repetidamente em uma localização que reflete a temperatura de massa para o propósito dos modelos de operação do processo de EAF, as medições de temperatura reais tomadas com uma lança manual ou automática mostram dificuldades para as profundidades de imersão estáveis, não disponíveis enquanto a posição da lança de imersão não está alinhada à oscilação do forno e o nível de banho real, e não em uma localização propícia para a precisão de temperatura.

[023] A presente invenção mede a temperatura em um recipiente metalúrgico usando uma fibra ótica consumível imersa em metal fundido e equipamento de imersão capaz de inserir um dispositivo de temperatura através da parede lateral de um EAF a uma profundidade de imersão de aço fundido prevista com uma frequência de medição de temperatura para temperatura de menos que 20 segundos. A capacidade de experimentar sob demanda, singularmente ou em rápida sucessão permite uma estratégia de medição que pode atualizar um modelo matemático previsto para operações de EAF em momentos chave durante o processo com a capacidade de medir em sucessão rápida fornecendo dados de temperatura quase contínuos a um baixo custo.

[024] Existem dispositivos de medição de temperatura na técnica anterior instalados em uma variedade de recipientes de fabricação de aço que utilizam guias de luz ótica permanente para focalizar a radiação para os detectores óticos. Exemplos de tal técnica anterior podem ser encontrados em JP-A-61-91529, JP-A-62-52423, US 4468771, US 5064295, US 6172367, US 6923573, WO 98/46971 e WO 02/48661. A semelhança desta técnica anterior é que os guias óticos são permanentes, e devido a esta necessidade ser protegida de dano usando instalações complicadas. Estes meios protetores podem compreender gás purgando para resfriar a montagem ou remover o metal do contato físico com o elemento ótico, camadas de bainha protetora que são relativamente permanentes ou ligeiramente erodidas com o revestimento do recipiente de formação de aço e correção de emissividade complicada do comprimento(s) de onda de luz e intensidade a fim de determinar uma temperatura precisa.

[025] JP-A-08-15040 descreve um método que alimenta uma fibra ótica consumível em metal líquido. A fibra ótica consumível, tal como descrita em JP-A-62-19727, quando imersa em um metal fundido a uma profundidade prevista, recebe a luz de radiação emitida do metal fundido em condições de corpo negro, de modo que a intensidade da radiação, usando um elemento de conversão fotoelétrico montado na extremidade oposta da fibra ótica consumível imersa, pode ser usada para determinar a temperatura do metal fundido. O princípio científico da técnica anterior de modo conciso detalhado em P Clymans, "Applications of an immersion-type optical fiber pyrometer", é que a fibra ótica deve ser imersa em uma profundidade para obter condições de corpo negro. Medições contínuas de metais fundidos usando fibra ótica consumível e equipamento necessário para alimentar comprimentos longos de material de material espiralado a uma profundidade predeterminada são bem conhecidos na técnica, tais como EP 0806640 e JP-B-3267122. Em ambientes industriais rigorosos, onde a fibra ótica consumível é imersa em metais de temperatura mais alta, ou na presença de metais com uma cobertura de escória, mantendo uma profundidade predeterminada durante o período de tempo em que a medição deve ocorrer, provou ser difícil devido à fraqueza inerente na fibra ótica quando sua temperatura aumenta. Tornou-se necessário proteger a fibra já coberta de metal com proteção adicional, tal como resfriamento de gás JP-A-2000-186961, materiais compostos adicionais em camadas sobre a fibra coberta de metal, EP 655613, cobertura de isolamento JP-A-06-058816, ou coberturas de metal adicionais, US 5163321, e JP-B-3351120.

[026] Os aperfeiçoamentos acima para uso em alta temperatura têm a desvantagem de aumentar dramaticamente o custo da montagem de fibra consumível a fim de fornecer uma leitura de temperatura contínua. Embora não exatamente idêntica às condições encontradas ao medir temperaturas maiores em um EAF, JP-B-3351120, é útil ter uma apreciação da velocidade de consumo da fibra ótica. No exemplo descrito, um dispositivo mecânico muito complexo para alimentar uma fibra ótica a partir de uma espiral é usado. A espiral consiste da fibra ótica coberta de metal, coberta novamente com tubo de aço inoxidável de 3 mm de espessura adicional. Os cálculos descritos recomendados para precisão de temperatura aperfeiçoada para medições de temperatura contínuas em ferro de uma corrente de sangria de alto- forno é um surpreendente 500 mm/seg. O custo da fibra ótica e seu tubo externo de aço inoxidável envolvente são dispendiosos para consumir em sua taxa de alimentação recomendada.

[027] Uma economia prática de medições de temperatura contínuas depende do consumo da menor quantidade de fibra possível enquanto ainda obtém o benefício de informação contínua. Trazer a fibra ótica para o ponto de medição com a menor quantidade de fibra exposta é descrito em US 5585914 e JP-A-2000-186961 onde uma fibra coberta de metal única, e alimentada através de um bocal permanente que poderia ser montado na parede do forno, e através do qual o gás é injetado. Enquanto estes dispositivos podem distribuir com sucesso a fibra para o ponto de medição, se tornam um compromisso devido à obstrução e manutenção contínua. Em estágios no modo de alimentação, a vibração é exigida para impedir a fibra de soldar no bocal. Se o orifício é bloqueado ou fecha devido à pressão de gás inadequada, a medição é terminada com nenhuma possibilidade de recuperar até que o bocal é reparado, EP 0802401 trata do problema de uma abertura bloqueada no forno com uma série de hastes de punção e tubos de guia posicionados em um carrinho móvel fornecendo um conjunto de ferramentas para lidar com os problemas que sempre impedem que a fibra passe através do bocal. No entanto, estas são estratégias para desbloquear um orifício de acesso fechado a partir do qual nenhum dado de medição pode ser obtido. Uma vez que estes orifícios são bloqueados, não existe possibilidade de obter dados de temperatura, que poderiam ser em momentos críticos no processo de fabricação de aço.

[028] Um problema adicional surge para fibras óticas continuamente alimentadas que ainda aumentam o custo de medição e a complexidade do equipamento de imersão. A fibra ótica do tipo imersão somente mantém sua qualidade ótica, e assim retorna uma temperatura precisa se permanece protegido contra calor e contaminação ou é renovado a uma taxa maior que sua taxa de degradação. O sinal ótico da temperatura de banho é obtido de modo preciso em condições de corpo negro para a parte imersa no aço fundido. No entanto, a parte não imersa restante acima deve permanecer uma guia de luz perfeita. Em temperaturas elevadas, a desvitrificação de fibra ótica ocorrerá, a transmissividade da luz diminuirá, e um erro em temperatura como uma função de intensidade diminuída aumentará. JP-A-09-304185 e US 7891867 descrevem um método de taxa de alimentação, onde a velocidade de consumo de fibra deve ser maior que a taxa de desvitrificação, desse modo assegurando que uma superfície de fibra ótica nova está sempre disponível. Teste de laboratório simples mostra que o sinal ótico permanece estável durante um período muito curto, sendo em torno de 1,9 seg. em temperaturas abaixo de 1580°C e somente 0,1 seg. enquanto imerso em 1700°C. Embora uma solução para metais de temperaturas menores, a velocidade de alimentação de fibra ótica a uma velocidade maior que a taxa de desvitrificação para teste de temperatura elevada é dispendiosa para uma fibra ótica coberta por metal simples. No caso de medir temperaturas elevadas nas condições severas de um EAF, os métodos de proteção extra descritos na técnica anterior são também usados na mesma taxa que a fibra ótica. Isto se torna proibitivamente caro para as fibras óticas cobertas duplas mencionadas acima.

[029] A presente invenção funciona afastada do ensinamento anterior preferindo fornecer uma medição pontual em vez de uma medição contínua. Uma solução de baixo custo é inventada para medições de temperatura adequadas para serem utilizadas em uma frequência de amostragem suficientemente alta para satisfazer as demandas de atualização dos modelos matemáticos do processo de fundição de EAF enquanto soluciona os problemas associados com fibra ótica imersa em ambientes severos. A presente invenção fornece uma saída de medição de temperatura quase contínua compreendida de imersão da fibra ótica em um metal fundido através da cobertura de escória sem a primeira contatar a escória, mantendo uma profundidade de imersão predeterminada durante o período de medição por alimentação controlada, protegendo a parte não imersa contra desvitrificação no alto calor ambiente do interior do EAF, remover e rebobinar a fibra não utilizada depois da medição, medir o nível de banho ao rebobinar e um equipamento de imersão para repetir os processos de medição sempre duplicando as condições de partida iniciais.

[030] O problema solucionado pela invenção é aperfeiçoar os métodos conhecidos e dispositivos. Prover o operador de EAF com a melhor e a mais recente informação de temperatura de metal fundido deve satisfazer as seguintes exigências:

[031] - uma temperatura precisa representativa do metal em massa,

[032] - profundidade de imersão fixa independente da inclinação do forno,

[033] - contínua ou quase continuamente disponível,

[034] - determinação de nível de banho para ajustes de profundidade de imersão.

[035] O método para medir a temperatura de um material fundido, particularmente um metal fundido, com uma fibra ótica, é caracterizado pelo fato de que a fibra ótica é alimentada no material fundido através de um tubo de guia descartável, e onde a fibra ótica e uma extremidade de imersão do tubo de guia descartável são imersas no material fundido tendo uma velocidade de alimentação onde ambas as velocidades de alimentação são independentes uma da outra. De preferência em uma primeira fase de imersão, o tubo de guia descartável e a fibra ótica são imersos no material fundido, e em uma segunda fase a fibra ótica é imersa com velocidade maior e mais profundo no material fundido que o tubo de guia descartável. É preferido que a segunda fase comece depois que a extremidade de imersão do tubo de guia descartável é imersa no material fundido. Adicionalmente, é preferido que em uma terceira fase de imersão a fibra ótica seja interrompida ou retirada do material fundido, é vantajoso que, subsequente à terceira fase, o tubo de guia descartável externo seja ejetado no material fundido.

[036] Em uma modalidade favorável da invenção, a velocidade do tubo de guia descartável e/ou da fibra ótica está variando durante imersão. Adicionalmente, é favorável que a fibra ótica e o tubo de guia descartável sejam movidos com velocidade desigual, é vantajoso que em adição à temperatura, também a superfície superior do material fundido seja determinada.

[037] O dispositivo da invenção para medir a temperatura de um material fundido, particularmente de um metal fundido, compreendendo uma fibra ótica e um tubo de guia descartável, tendo uma extremidade de imersão e uma segunda extremidade, oposta à extremidade de imersão, é caracterizado pelo fato de que a fibra ótica é parcialmente disposta no tubo de guia descartável, onde o diâmetro interno do tubo de guia descartável é maior que o diâmetro externo da fibra ótica, onde o tampão elástico está disposto na segunda extremidade de ou dentro do tubo de guia descartável, onde a fibra ótica é alimentada através do tampão elástico e onde o tampão elástico reduz um espaço entre a fibra ótica e o tubo de guia descartável. De preferência, a área do espaço é reduzida a menos que 2 mm2, mais preferivelmente menor que 1 mm2.

[038] A invenção também está relacionada a um aparelho para medir a temperatura de um material fundido com uma fibra ótica, particularmente de um metal fundido, compreendendo um dispositivo como descrito acima, compreendendo uma fibra ótica e um tubo de guia descartável, tendo uma extremidade de imersão e uma segunda extremidade, oposta à extremidade de imersão, onde a fibra ótica é parcialmente disposta no tubo de guia descartável, onde o diâmetro interno do tubo de guia descartável é maior que o diâmetro externo da fibra ótica, onde um tampão elástico está disposto na segunda extremidade de ou dentro do tubo de guia descartável, onde a fibra ótica é alimentada através do tampão elástico e onde o tampão elástico reduz o espaço entre a fibra ótica e o tubo de guia descartável, ainda compreendendo uma espiral de fibra e um mecanismo de alimentação para alimentar a fibra ótica e o tubo de guia descartável, onde o mecanismo de alimentação compreende pelo menos dois motores de alimentação independentes, um para alimentar a fibra ótica e um para alimentar o tubo de guia descartável. De preferência, o aparelho é caracterizado pelo fato de que os motores de alimentação são combinados com um controle de velocidade separado.

[039] Adicionalmente, a invenção está relacionada a um método de uso de um aparelho como o descrito antes em um método como definido pela descrição precedente.

[040] A invenção é utilizada para obter medições de temperatura necessárias para controlar as etapas de processamento final de formação de aço em um EAF. Para ser útil para este propósito, o dispositivo deve:

[041] - fornecer medições de temperatura precisas em uma frequência de amostragem que fornece atualização precisa do modelo de processo e informação de operador para sangria

[042] - medição intermediária fornece custo menor

[043] - uma posição de medição de metal representativa da temperatura de metal

[044] Isto é realizado por um dispositivo:

[045] um elemento de medição de temperatura contínuo, a fibra, sempre conectado à instrumentação

[046] - está sempre disponível

[047] - nenhuma perda de disponibilidade aguardando conexões

[048] - tempo de contato baixo - tempo de resposta rápido em metal e escória

[049] - baixo custo

[050] um tubo de metal externo

[051] - suporta a fibra durante a aceleração rápida para o banho - impede a curvatura para longe do metal

[052] - garante que a fibra entre no metal - evita a deflexão para cima para a escória

[053] - impede a fibra de contatar a escória líquida - evitar contaminação

[054] - mantém a parte não imersa da fibra fria - evita a desvitrificação

[055] - é um guia que retém a retificação da fibra ótica retirada - prepara a fibra para novo uso

[056] - é descartável - uma nova peça reta é usada a cada vez - dimensões garantidas de um tampão de gás

[057] - encerra o tubo - permite a criação de uma contrapressão dentro do tubo

[058] - flexível para acomodar extremidade de fibra não ideal.

[059] Imergir a fibra ótica em um banho de aço sobre um comprimento longo suficiente, usando uma máquina que:

[060] - montada em uma parede lateral de EAF

[061] - tem um tempo de ciclo de 20 seg. preferido

[062] - monitora a localização da extremidade da fibra todas as vezes - direta e indiretamente usando codificadores e dispositivos de posição de indução

[063] - renova o tubo externo e o tampão de gás e posiciona a fibra dentro e através de ambos

[064] - ejeta tubo externo usado e tampão de gás em EAF enquanto rebobina a fibra não usada

[065] - capaz de alimentar + 2000 mm/seg. com desaceleração quase instantânea

[066] - insere fibra e tubo externo no EAF em velocidades diferenciais

[067] - capacidades de acionamento reversíveis independentes e reversíveis (mover em direções opostas)

[068] - atuadores de compensação de momento para desenrolar e rebobinar a fibra

[069] - instrumentação remota para temperatura e detecção de nível de banho

[070] US5585914 reconhece que alimentar uma fibra ótica intermitente fornece temperaturas intermitentes. Quando a disponibilidade de temperatura sob demanda é suficiente para guiar o processo metalúrgico então a exigência de temperatura contínua se torna incompatível pela necessidade técnica de tais dados.

[071] Na descrição acima, uma alimentação de 10 mm/seg. para 10 segundos com um tempo de inatividade de 20 seg. foi descrita para ser adequada para o processo LD. Durante o tempo de inatividade, a fibra deve ser vibrada a fim de impedir o revestimento externo de soldar no bocal. Durante os tempos de alimentação e espera, o gás é purgado através do bocal cujo diâmetro é fixado pelo OD do revestimento de fibra externo em 1,8 mm e 4,2 mm. Através deste bocal flui um gás purgado contido por uma série de tampões de borracha contidos em um alojamento suprido com óleo.

[072] EP 802401 também fornece leituras de temperatura sob demanda de uma duração de 2-3 seg. utilizando uma fibra ótica alimentada através de um tubo de guia de gás purgado ou um "meio de extensão"para o propósito de proteger a parte estendida (mas não imersa) da fibra ótica. Estes tubos externos não são consumíveis. Uma máquina de imersão é equipada para cortar a parte desvitrificada da fibra ótica assim uma superfície nova é apresentada a cada 4-5 imersões.

[073] JP-B-3351120 descreve uma fibra ótica coberta de metal alimentada continuamente com um tubo de metal externo consumível adicional, ambos alimentados dentro do metal ao mesmo tempo. Uma máquina de alimentação é também descrita. O tubo protetor consumível de JP-B-3351120 estava presente continuamente no exterior da fibra como se fosse uma parte integral da fibra. A presente invenção utiliza um tubo externo descartável separado e distinto da fibra ótica. Não se poderia alimentar o tubo de metal externo de JP-B-3351120 sem também alimentar a fibra. A separação de um tubo de metal externo adicional da fibra ótica é distinta nesta invenção. Também fornece soluções para outros problemas. Enquanto EP 802401 reconhece a necessidade de um tubo de extensão ou guia para ajudar a imersão da fibra, o tubo de guia não se estende completamente para a superfície de metal. Não é imersível e não descartável e devido a isto, a fibra ótica nunca é completamente segura.

[074] Na prática, podemos tratá-la da mesma maneira que um bocal e sofrem de problemas de bloqueio. De fato, o bocal descrito e os tubos de guia têm mecanismos adicionais para evitar o bloqueio de suas aberturas de ingresso de material. A técnica anterior reconhece claramente a importância de um gás de purga para impedir a escória/aço de entrar em um bocal através do qual a fibra é alimentada. Na medida em que estes bocais não são descartáveis, o método para vedar o gás de purga entre o tubo de guia e a extremidade de imersão são vedações permanentes típicas com óleo.

[075] Na presente invenção, o tubo externo descartável com um tampão de gás descartável fornece um sistema independente. Este sistema pode usar a expansão do gás em vez do gás de purga. Em EP 802401, o tubo de guia ou extensão não contata o metal. Sua extremidade aberta não pode fornecer pressurização durante a expansão de gás aquecido. No espaço encerrado permanente de US 5585914, uma vez que o gás se expandir pode não fornecer mais um deslocamento para o ingresso de metal. Em JP-B-3351120, o espaço entre o tubo externo e a fibra é finitamente longo e devido à compressibilidade de gás não pode ser usada para fornecer uma expansão aquecida de gás na extremidade de imersão. A singularidade de um tubo externo de auto-purgação pode somente ser possível com a concepção de capacidade de descarte do tubo externo. Isto é único na técnica anterior inteira. Não é obvio porque a técnica anterior foi solucionar problemas relacionados em manter uma medição contínua de uma fibra ótica continuamente alimentada.

[076] A seguir a invenção é descrita por meio de um exemplo.

[077] A Figura 1 mostra uma fibra ótica consumível da técnica anterior.

[078] A Figura 2 mostra a seção dianteira de uma fibra ótica revestida de metal.

[079] A Figura 3a mostra um dispositivo de imersão antes de imergir a fibra ótica.

[080] A Figura 3b mostra o dispositivo de imersão depois de imergir a fibra ótica.

[081] A Figura 3c mostra o dispositivo de imersão de acordo com a Figura 3b com um recipiente de material fundido diferente tal como concha ou bacia de metal fundido.

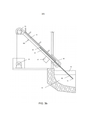

[082] A Figura 4 mostra uma vista da posição da extremidade de imersão do tubo externo e a extremidade de imersão da fibra ótica durante a imersão.

[083] O dispositivo é descrito a seguir por meio de exemplo. A Figura 1 mostra a fibra ótica consumível da técnica anterior 10, tipicamente empregada na medição de metais líquidos compreendendo uma fibra ótica, um revestimento cobrindo a fibra ótica e um tubo de metal protetor cobrindo a superfície do revestimento plástico. A fibra ótica 10, tipicamente uma fibra multímodo de índice classificado feito de vidro de quartzo com um núcleo interno 11, diâmetro de 62,5 μm e um revestimento de aço inoxidável externo 12, diâmetro de 125 μm coberto com um material de poliimida ou similar 13. O tubo de metal protetor 14 é tipicamente de aço inoxidável de 1,32 mm de diâmetro externo (OD) e 0,127 mm de espessura de parede. Embora a fibra ótica coberta seja preferida, modalidades adicionais, onde 14 e/ou 13 são substituídos por um material plástico singular não se afastam da invenção pretendida.

[084] A Figura 2 mostra a seção dianteira 10’ de uma fibra ótica revestida de metal 10 quando alimentada, a partir de um carretel 20 através de um tampão elástico retendo gás 30, afixado na extremidade de imersão oposta 50 de um tubo de guia descartável externo 40. A fibra 10 e o tubo de guia descartável externo 40 não estão em uma disposição fixa e como tal podem mover independente um do outro e assim podem ser independentemente inseridos através da camada de escória 51 e dentro do banho fundido 52 em velocidades diferentes enquanto mantém uma vedação de gás 31 na extremidade oposta. O tubo de guia descartável 40 é de preferência de aço carbono baixo tendo uma espessura de parede de 0,8 a 1 mm, mas pode ser selecionado a partir de uma variedade de materiais de metal, bem como cerâmicas e vidros, papelão e plásticos ou uma combinação de materiais. No caso em que o tubo de guia descartável 40 é selecionado a partir de um material que reage com o banho fundido, é conveniente que a parte de imersão 50 seja preparada em uma maneira que não respingue metal fundido no interior do tubo de guia descartável 40 pela aplicação de revestimento, ou coberturas de materiais conhecidos na técnica para o propósito de redução de respingo.

[085] Imergir o tubo de guia descartável externo com extremidade aberta 40 no aço, através da camada de escória 51 sem tampão 30 resultará em ingresso de escoria e aço neste tubo. Escória fundida resultante do processo de refino é rica em óxidos, tal como óxido de ferro que é facilmente absorvido na estrutura de fibra ótica. A fibra 10 alimentada através do tubo de guia descartável externo 40, contendo escória e aço, será danificada ao alcançar a extremidade aberta do tubo de guia descartável externo 40. Para o tubo de guia descartável externo preferido 40, de 2 m de comprimento com uma profundidade de imersão de 30 cm e aberto em ambas as extremidades, o escoamento de material fundido dentro do tubo de guia descartável externo 40 será 30 cm. No caso de um tubo de guia descartável externo de extremidade fechada 40, o escoamento será aproximadamente 16 cm. Isto é calculado ignorando a expansão do ar encerrado que sofrerá expansão devido a um aumento em sua temperatura. Testes mostram que o ingresso de aço pode ser minimizado reduzindo o espaço de ar entre o diâmetro interno (ID) do tubo de guia descartável externo 40 e o OD da cobertura de metal da fibra ótica 10. É bastante preferido reduzir este espaço a um mínimo, no entanto, praticamente para tubos com um ID de 10 mm este espaço deve ser menor que 2 mm2, e preferência menor que 1 mm2. Tubos com um ID menor permitiriam um espaço maior devido à taxa de aquecimento mais rápida do ar encerrado.

[086] Um dos aspectos preferidos da presente invenção é evitar o ingresso de material fundido utilizando a expansão do gás contido no tubo de guia descartável 40. O uso de um tampão elástico 30 para vedar efetivamente a extremidade oposta à extremidade imersão de certa qualidade de vedação assegurará que o gás borbulhará para fora da extremidade imersa durante a imersão assim mantendo o tubo de guia descartável 40 limpo. Não obstante, quaisquer meios de criar um excesso de pressão no tubo de guia descartável 40 enquanto imerge também evita o ingresso de aço tal como um revestimento interno de um material vaporoso em temperaturas mínimas. Um conceito proeminente para criar uma pressão positiva no tubo de guia descartável externo 40 é para evitar o escoamento e intrusão de metal, escória e outros contaminantes dentro do tubo de guia descartável 40 que poderiam impedir a alimentação livre da fibra ótica 10.

[087] O tampão 30 deve ser adequadamente elástico, a fim de compensar uma extremidade de fibra ótica não ideal resultando da imersão anterior. Na modalidade preferida, o tampão 30 é substituído com cada tubo de guia descartável 40. Cada substituição assegura uma vedação apropriada, no entanto, este tampão 30 poderia ser construído de maneira a ser reutilizado com múltiplos tubos de guia descartáveis externos, e substituídos por uma questão de manutenção. A localização preferida do tampão 30 na extremidade terminal do tubo de guia descartável externo 40 é selecionada para facilidade de aplicação. No entanto, colocar o tampão 30 mais perto da extremidade de imersão é igualmente aceitável e realizará um excesso de pressão superior durante a imersão, ajudando a imersão livre de erros da fibra ótica 10. O desenho de tampão 30 facilita sua colocação na extremidade do tubo de guia descartável 40, mostrando um rebordo que assenta na extremidade do tubo. Outras configurações são possíveis. A modalidade exata do tampão 30 deve refletir a facilidade de posicionamento e localização de sua posição sem se afastar do propósito principal do tampão para restringir o escape de ar no tubo externo assegurando assim um acúmulo de pressão interna.

[088] O ingresso de aço no tubo de aço enquanto imerge no tubo de aço aumenta com:

[089] - um aumento da profundidade de imersão

[090] - um aumento do comprimento de tubo

[091] - um aumento do espaço de ar (na outra extremidade)

[092] - uma temperatura de banho menor

[093] - uma espessura de parede mais espessa

[094] - um conteúdo de oxigênio maior do banho de aço

[095] O dispositivo de imersão é descrito na Figura 3. A máquina 100 é adequadamente construída e instrumentada de tal maneira que o tampão de montagem 30 para o tubo de guia descartável 40 é alinhado de modo que a fibra ótica 10 pode ser inserida através do tampão 30 no interior do tubo de guia descartável externo 40. o tubo de guia descartável externo 40 e a fibra ótica 10 são alimentadas em aproximadamente 2000 mm/seg. através da parede lateral de um EAF através de painéis de acesso adequados 80. Estes painéis 80 não são parte da máquina 100. A máquina 100 tem motores de acionamento ou alimentação 100% reversíveis independentes 25, 45. O motor 25 aciona a fibra ótica e o motor 45 aciona o tubo de guia descartável 40, de modo que a velocidade do tubo de guia descartável externo 40 em cada direção é independente da velocidade da fibra ótica em cada direção.

[096] A máquina 100 é capaz de alimentação independente de fibra ótica 10 dentro do banho com uma velocidade menor, igual ou maior que a velocidade do tubo de guia descartável externo 40. De preferência, a fibra ótica 10 é alimentada mais rápido, de modo que a extremidade de imersão 50 do tubo de guia descartável externo 40 e a seção dianteira 10’ da fibra ótica chega na superfície predeterminada do metal aproximadamente no mesmo tempo. Uma vez que a posição de nível de banho é atingida, o tubo de guia descartável externo 40 é desacelerado para uma posição quase estacionária no metal fundido 52. A seção dianteira 10’ da fibra ótica 10 continua a mover lentamente mais fundo no aço em cerca de 200 mm/seg. por aproximadamente 0,7 seg. o tubo de guia descartável externo 40 e a fibra ótica 10 estão se movendo constantemente em velocidades desiguais para evitar soldar as duas superfícies de metal juntas solucionando um problema estabelecido na técnica anterior.

[097] O problema da aceleração e desaceleração da fibra ótica 10 é mais complicado que mover o tubo de guia descartável externo 40. A fibra ótica 10 é constantemente desenrolada e rebobinada a partir de uma bobina ou carretel 20 com seu peso de bobina que está mudando constantemente devido ao consumo de fibra. A máquina de alimentação deve ser adaptada com dispositivos mecânicos adicionais para evitar o efeito de retorno elástico da bobina ou carretel 20 propriamente dito bem como o peso do pirômetro conectado à bobina. Isto é solucionado usando 2 servo motores ou motores de alimentação 25; 45 para controlar o movimento da fibra. Um motor de alimentação 25 cuida do desenrolamento e rebobinamento da fibra 10 e alimenta previamente a fibra 10 de tal maneira que o motor de alimentação 25 pode acelerar muito rápido.

[098] A fibra ótica consumível 10 recebe a luz de radiação emitida do metal fundido, conduz para um elemento de conversão fotoelétrica montado na extremidade oposta da fibra ótica consumível espiralada e combinada com instrumentação associada mede a intensidade da radiação, usando isto para determinar a temperatura do metal. A bobina ou carretel de fibra ótica 20 e a instrumentação estão localizados a uma distância, e separada do EAF, mas são adequadamente robustos para suportar as condições severas do ambiente de fabricação de aço. A localização da extremidade de imersão da fibra ótica 10 é constantemente conhecida e monitorada por instrumentação de máquina por toda a imersão, partes de medição e remoção do ciclo de imersão. A máquina é equipada com codificadores de posição que determinam a passagem de comprimento de fibra e comutadores indutivos que registram a extremidade de fibra.

[099] Depois que a medição está completa a fibra ótica consumível 10 e o tubo de metal de guia descartável externo 40 são retirados do aço com velocidades diferentes em tal maneira que a fibra ótica 10 permanece relativamente mais profunda no banho. Durante este movimento, é capaz de determinar o nível de banho devido a uma mudança na intensidade de luz quando correlacionada com o comprimento da fibra ótica 10 extraída entre posições predeterminadas. A determinação do nível de banho pós-medição poderia ser determinada durante a imersão usando várias técnicas bem descritas na literatura sem se afastar do método da presente invenção.

[0100] Uma vez que a fibra ótica 10 está livre do interior de EAF em cujo ponto a direção do tubo de guia descartável externo 40 é invertida para o interior do forno. O tubo de metal de guia descartável externo 40 é então ejetado, disposto e consumido no interior do forno. Um novo tubo de guia descartável externo 40 e tampão de gás 30 são posicionados para receber a fibra ótica 10 para a medição seguinte. A fibra ótica restante 10 é rebobinada durante a remoção e retornada para uma posição de partida.

[0101] As habilidades chave da invenção são:

[0102] - transferência precisa e rebobinamento da fibra

[0103] - detecção da extremidade da fibra

[0104] - carregamento do tubo de guia descartável externo

[0105] - carga e posição do tampão de gás

[0106] - fibra de guia em posição de partida no tampão de gás

[0107] - acionamentos completamente reversíveis para a fibra e o tubo de guia externo descartável

[0108] - perfis de velocidade independentes para fibra e tubo de guia descartável externo

[0109] - registro de saída de fibra para detecção de nível

[0110] - fixável no envoltório de forno para compensação de inclinação de nível de banho

[0111] O método é descrito por meio de exemplo de uma descrição de ciclo total. Este conceito deve nos levar a um controle livre de operado do EAF. É previsto que a melhor operação é tomar múltiplas imersões de temperatura em sucessão rápida (em torno de 5). Cada imersão é de aproximadamente 2 seg.; o tempo de ciclo total deve ser menor que 20 seg. durante um calor único.

[0112] O esquema da Figura 4 fornece uma vista da posição da extremidade de imersão 50 do tubo de guia descartável externo 40 e a extremidade de imersão ou seção dianteira 10’ da fibra ótica 10 durante 2 imersões de um ciclo de medição. Para o movimento da fibra rastreamos a posição final da fibra.

[0113] Com o movimento do tubo é indicada a posição da extremidade imersa do tubo de guia descartável 40. Oposta à extremidade de imersão 50 do tubo de guia descartável externo 40 é o tampão de gás 30. Para o propósito deste esquema, o tubo de guia descartável externo 40 já está pronto para a posição de imersão. O tampão de gás 30 já está fixado na extremidade traseira e a fibra ótica 10 está dentro do tampão de gás 30. As dimensões relativas mostradas são para propósitos de descrição entendendo que as distâncias absolutas são previstas no tamanho de forno real que é uma variável de aciaria para aciaria.

[0114] A posição de partida 1 no tempo 0 da fibra dentro do conjunto de tubo de metal externo em 250 cm acima de metal fundido/nível de banho. A posição de partida 1 no tempo 0, da extremidade de imersão do tubo de metal externo está localizada em 150 cm acima do nível de banho. A fibra ótica 10 é alimentada da posição 1 para a 2 enquanto o tubo de guia descartável externo 40 permanece quase estacionário. Entre o tempo 0,8 seg. e 1,2 seg., cobrindo as posições 2 a 4, a fibra ótica 10 e o tubo de guia descartável externo 40 avançam para uma localização logo acima da escória fundida 51. Em 1,2 seg. e posição 4, a fibra é avançada ligeiramente mais rápida que o tubo de guia descartável externo 40 passando através da escória 51 e dentro do metal fundido 52. O tubo de metal de guia descartável externo 40 desacelera enquanto a fibra ótica 10 avança em aproximadamente 200 mm/seg. atingindo a imersão máxima na posição 6 e 1,5 seg. dentro da imersão. A fibra ótica 10 e o tubo de guia descartável externo 40 são extraídos dentro de 0,1 seg. A fibra ótica 10 continua a ser retirada e rebobinada retornando para sua posição de carga 8 enquanto o restante da direção de tubo de metal de guia descartável externo 40 é invertida na posição 7 e descartado. A fibra ótica 10 é ainda protegida pela parte restante do tubo de guia descartável externo 40 descartado.

Claims (4)

1. Método para medir a temperatura de um material fundido (52), com uma fibra ótica (10), onde a fibra ótica (10) é alimentada no material fundido (52) através de um tubo de guia descartável (40), e tendo uma extremidade de imersão (50) e uma segunda extremidade, oposta à extremidade de imersão (50), sendo que a fibra ótica (10) e a extremidade de imersão (50) do tubo de guia descartável (40) são imersas no material fundido (52), tendo ambos uma velocidade de alimentação onde ambas as velocidades de alimentação são independentes uma da outra, utilizando uma bobina de fibra ótica (20) e um mecanismo de alimentação para alimentar a fibra óptica (10) e o tubo guia descartável (40), sendo que o mecanismo de alimentação é composto por pelo menos dois motores de alimentação independentes (25; 45), cada um deles combinado com um controle de velocidade separado, um para alimentar a fibra óptica (10) e outro para alimentar o tubo guia descartável (40), e em que um tampão elástico (30) é disposto na segunda extremidade ou dentro do tubo guia descartável (40), sendo que a fibra óptica(10) é alimentada através do tampão elástico (30), em que o tampão elástico (30) reduz um espaço entre a fibra óptica (10) e o tubo guia descartável (40), e sendo que o diâmetro interno do tubo guia descartável (40) é maior do que o diâmetro externo da fibra óptica (10), caracterizado pelo fato de que, (i) numa primeira fase de imersão, o tubo guia descartável (40) e a fibra óptica (10) são imersos no material fundido (52), (ii) numa segunda fase, a fibra óptica (10) é imersa com maior velocidade e profundidade no material fundido (52) do que o tubo guia descartável (40), onde a segunda fase começa após o fim da imersão do tubo guia descartável (40) ser imerso no material fundido (52), e (iii) numa terceira fase de imersão, a fibra óptica (10) é parada ou retirada do material fundido (52), onde, após a terceira fase, o tubo guia descartável (40) externo é ejetado no material fundido (52).

2. Método, de acordo com a reivindicação 1, caracterizado pelo fato de que a velocidade do tubo de guia descartável (40) e/ou da fibra ótica (10) está variando durante imersão.

3. Método, de acordo com qualquer uma das reivindicações 1 ou 2, caracterizado pelo fato de que a fibra ótica (10) e o tubo de guia descartável (40) são movidos com velocidade desigual.

4. Método, de acordo com qualquer uma das reivindicações 1 a 3, caracterizado pelo fato de que em adição à temperatura, também a superfície superior do material fundido (52) é determinada, sendo que um nível de banho é determinado em função de uma mudança da intensidade de luz quando correlacionada com o comprimento da fibra ótica (10) extraída entre determinadas posições.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13165941.9 | 2013-04-30 | ||

| EP13165941.9A EP2799824B1 (en) | 2013-04-30 | 2013-04-30 | Method and apparatus for measuring the temperature of a molten metal |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| BR102014010207A2 BR102014010207A2 (pt) | 2015-10-13 |

| BR102014010207B1 true BR102014010207B1 (pt) | 2021-05-04 |

Family

ID=48224781

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| BR102014010207-8A BR102014010207B1 (pt) | 2013-04-30 | 2014-04-28 | método para medir a temperatura de um material fundido com uma fibra ótica |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US9726545B2 (pt) |

| EP (1) | EP2799824B1 (pt) |

| JP (1) | JP6122806B2 (pt) |

| KR (1) | KR101679115B1 (pt) |

| CN (1) | CN104132750B (pt) |

| AU (1) | AU2014202069C1 (pt) |

| BR (1) | BR102014010207B1 (pt) |

| IN (1) | IN2014CH02102A (pt) |

| RU (1) | RU2576277C2 (pt) |

| TW (1) | TWI493161B (pt) |

| UA (1) | UA112664C2 (pt) |

| ZA (1) | ZA201402435B (pt) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2574601A1 (en) * | 2011-09-30 | 2013-04-03 | Rockwool International A/S | A method and an apparatus for measuring temperature of a fluid stream |

| DE102014012697B4 (de) | 2014-09-01 | 2016-06-09 | Minkon GmbH | Verfahren zur optischen Temperaturbestimmung eines geschmolzenen Metalls sowie Abspulvorrichtung zur Durchführung eines solchen Verfahrens |

| EP3051264B1 (en) * | 2015-01-28 | 2017-11-15 | Heraeus Electro-Nite International N.V. | Immersion device for an optical fiber for measuring the temperature of a melt |

| EP3051263A1 (en) | 2015-01-28 | 2016-08-03 | Heraeus Electro-Nite International N.V. | Immersion device for an optical fiber for measuring the temperature of a melt |

| EP3051262B1 (en) * | 2015-01-28 | 2018-07-25 | Heraeus Electro-Nite International N.V. | Feeding device for an optical fiber for measuring the temperature of a melt |

| GB2543318A (en) | 2015-10-14 | 2017-04-19 | Heraeus Electro Nite Int | Consumable optical fiber for measuring a temperature of a molten steel bath |

| GB2543319A (en) * | 2015-10-14 | 2017-04-19 | Heraeus Electro Nite Int | Cored wire, method and device for the production |

| JP6427829B2 (ja) | 2016-03-31 | 2018-11-28 | 大陽日酸株式会社 | 冷鉄源の溶解・精錬炉、及び溶解・精錬炉の操業方法 |

| US10065351B2 (en) * | 2016-08-03 | 2018-09-04 | Procon Training and Consulting, LLC | Melt temperature measurement system |

| PL3290881T3 (pl) * | 2016-09-01 | 2020-01-31 | Heraeus Electro-Nite International N.V. | Sposób wprowadzania przewodu z rdzeniem światłowodowym i układ zanurzeniowy umożliwiający przeprowadzenie sposobu |

| GB2558223B (en) * | 2016-12-22 | 2021-03-31 | Heraeus Electro Nite Int | Method for measuring a temperature of a molten metal bath |

| DE102018000615A1 (de) * | 2018-01-26 | 2019-08-01 | Minkon GmbH | Verwendung eines Lichtwellenleiters zur optischen Messung der Temperatur einer Hochtemperaturschmelze |

| EP3929548A1 (en) | 2020-06-22 | 2021-12-29 | Heraeus Electro-Nite International N.V. | Device and method for measuring a temperature of a molten metal |

| EP4009021A1 (en) * | 2020-12-02 | 2022-06-08 | Heraeus Electro-Nite International N.V. | Method and system for determining a series of temperature values of a molten metal bath |

| EP4009020A1 (en) * | 2020-12-02 | 2022-06-08 | Heraeus Electro-Nite International N.V. | Method and system for determining a series of temperature values of a molten metal bath |

| ES2951086T3 (es) | 2021-02-01 | 2023-10-17 | Heraeus Electro Nite Int | Dispositivo de inmersión para medición de temperatura y método para detección de posición |

| RU207695U1 (ru) * | 2021-09-09 | 2021-11-11 | Акционерное общество "Москабельмет" (АО "МКМ") | Оптический сенсорный кабель |

| DE102022126103A1 (de) | 2022-10-10 | 2024-04-11 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein | Vorrichtung zur Messung von Temperaturen innerhalb eines thermisch erweichtes, thermoplastisches Material aufweisenden Körpers sowie dessen Verwendung |

Family Cites Families (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2886617A (en) | 1957-02-04 | 1959-05-12 | Demag Elektrometallurgie Gmbh | Tiltable arc furnace |

| US2993944A (en) | 1960-04-12 | 1961-07-25 | Electro Nite Engineering Compa | Expendable thermocouple |

| US3327531A (en) * | 1964-12-09 | 1967-06-27 | Bethlehem Steel Corp | Automatic expendable thermocouple lance |

| US3763704A (en) * | 1972-04-28 | 1973-10-09 | P Blau | Apparatus for continuously measuring the temperature of molten metal |

| US4468771A (en) | 1982-04-19 | 1984-08-28 | Institut Problem Litya Akademii Nauk Ukrainskoi Ssr | Light-guide unit for transmitting thermal radiation from molten metal to pyrometer |

| JPS6191529A (ja) * | 1984-10-11 | 1986-05-09 | Sumitomo Metal Ind Ltd | 溶融金属の温度測定装置 |

| JPS6219727A (ja) | 1985-07-18 | 1987-01-28 | Japan Sensor Corp:Kk | 溶融金属の浸漬温度計 |

| JPS6252423A (ja) | 1985-08-30 | 1987-03-07 | Sumitomo Metal Ind Ltd | 溶融金属温度連続測定方法及び装置 |

| LU87522A1 (fr) | 1989-05-17 | 1990-12-11 | Arbed | Dispositif de mesure en continu de la temperature d'un metal fondu |

| US5163321A (en) | 1989-10-17 | 1992-11-17 | Baroid Technology, Inc. | Borehole pressure and temperature measurement system |

| JPH0658816A (ja) * | 1992-08-07 | 1994-03-04 | Nkk Corp | 消耗形光ファイバ温度測定装置 |

| JPH0815040A (ja) * | 1994-06-29 | 1996-01-19 | Nkk Corp | 光ファイバーによる高温液体の測温装置 |

| KR0134654B1 (ko) | 1993-10-05 | 1998-04-20 | 이요시 슌키치 | 광파이버를 사용한 온도측정장치 및 방법 |

| JPH07151607A (ja) | 1993-11-29 | 1995-06-16 | Nkk Corp | 温度測定装置 |

| JP2795146B2 (ja) * | 1993-11-30 | 1998-09-10 | 日本鋼管株式会社 | 測温用二重被覆光ファイバ |

| JP3158839B2 (ja) * | 1994-02-22 | 2001-04-23 | 日本鋼管株式会社 | 溶融金属の温度測定装置および温度測定方法 |

| JP3175510B2 (ja) | 1994-06-29 | 2001-06-11 | 日本鋼管株式会社 | 光ファイバーによる高温液体の測温装置 |

| JP3351120B2 (ja) * | 1994-09-12 | 2002-11-25 | 日本鋼管株式会社 | 光ファイバ温度計による出銑口での溶銑温度測定法 |

| CH690128A5 (it) | 1995-06-08 | 2000-05-15 | Elti Srl | Procedimento di fusione di metalli ferrosi mediante un forno ad arco elettrico. |

| JP3267122B2 (ja) * | 1995-10-03 | 2002-03-18 | 日本鋼管株式会社 | 高温溶融体の温度測定装置 |

| JPH09105675A (ja) * | 1995-10-12 | 1997-04-22 | Toyota Motor Corp | 溶融材料の温度測定装置 |

| KR100348980B1 (ko) * | 1995-11-02 | 2003-04-11 | 미쓰비시 마테리알 가부시키가이샤 | 고온용체의온도측정방법과온도제어방법및이에사용되는온도측정장치 |

| JPH10185698A (ja) * | 1995-11-15 | 1998-07-14 | Toyota Motor Corp | 光ファイバを用いた溶融金属の温度測定方法ならびにその装置および光ファイバの突き出し量制御方法 |

| JPH09166495A (ja) * | 1995-12-15 | 1997-06-24 | Nkk Corp | 溶融金属の温度測定装置 |

| TW337553B (en) | 1995-12-20 | 1998-08-01 | Voest Alpine Ind Anlagen | Method for determination of electromagnetic waves originating from a melt |

| DE69722305T2 (de) * | 1996-04-09 | 2004-04-01 | Nkk Corp. | Vorrichtung zum Messen der Temperatur von geschmolzenem Metall |

| JPH09304185A (ja) | 1996-05-14 | 1997-11-28 | Tokai Carbon Co Ltd | 溶融金属の温度測定方法および装置 |

| CN1063546C (zh) * | 1996-08-23 | 2001-03-21 | 中国工程物理研究院流体物理研究所 | 熔质内部高温跟踪测量方法及装置 |

| WO1998046971A1 (en) | 1997-04-14 | 1998-10-22 | Molten Metal Technology, Inc. | Device and method for measuring physical characteristics of molten baths |

| JPH11118607A (ja) * | 1997-10-13 | 1999-04-30 | Nkk Corp | 溶融金属の温度測定装置及び温度測定方法 |

| JP2000186961A (ja) | 1998-12-24 | 2000-07-04 | Nkk Corp | 光ファイバ用の先端ガイド装置及び溶融金属の温度測定方法 |

| AT410031B (de) | 2000-12-01 | 2003-01-27 | Voest Alpine Ind Anlagen | Einrichtung zur aufnahme und weiterleitung elektromagnetischer wellen, die von einer materialprobe ausgesendet werden |

| US6749661B2 (en) | 2000-02-10 | 2004-06-15 | Process Technology International, Inc. | Method for melting and decarburization of iron carbon melts |

| EP1424543B1 (en) | 2001-07-27 | 2014-05-21 | Nippon Steel & Sumitomo Metal Corporation | Molten metal temperature measuring instrument |

| ITMI20012278A1 (it) * | 2001-10-30 | 2003-04-30 | Techint Spa | Dispositivo e metodo per misurazione discreta e continua della temperatura di metallo liquido in un forno o recipiente per la sua produzione |

| JP2003181601A (ja) * | 2001-12-18 | 2003-07-02 | Daido Steel Co Ltd | 鋳造方法および鋳造装置 |

| DE10331124B3 (de) * | 2003-07-09 | 2005-02-17 | Heraeus Electro-Nite International N.V. | Verfahren und Vorrichtung zum Messen der Abkühlkurve von Schmelzenproben und/oder der Aufheizkurve von Schmelzenproben sowie deren Verwendung |

| US6964516B2 (en) * | 2004-02-11 | 2005-11-15 | Heraeus-Electro Nite International N.V. | Device and method for measuring temperature in molten metals |

| US7951325B2 (en) | 2006-05-17 | 2011-05-31 | Air Liquide Advanced Technologies U.S. Llc | Methods of implementing a water-cooling system into a burner panel and related apparatuses |

| GB2438214A (en) * | 2006-05-19 | 2007-11-21 | Heraeus Electro Nite Int | Measuring a parameter of a molten bath |

| JP5373603B2 (ja) | 2006-06-20 | 2013-12-18 | エプコ(カナダ)リミテッド | 冶金炉スラグ・ドア密閉装置 |

| JP2010071666A (ja) * | 2008-09-16 | 2010-04-02 | Sinfonia Technology Co Ltd | 気密溶解設備 |

| IT1393096B1 (it) | 2009-02-19 | 2012-04-11 | Sms Concast Italia Srl | Porta di scorifica in forno metallurgico ad arco costituito da un pannello mobile inferiore estrattore della scoria e da un pannello mobile superiore apribile per effettuare rilievi e interventi sul metallo fuso, e relativo apparato di comando |

-

2013

- 2013-04-30 EP EP13165941.9A patent/EP2799824B1/en active Active

-

2014

- 2014-03-31 CN CN201410125884.3A patent/CN104132750B/zh active Active

- 2014-04-02 ZA ZA2014/02435A patent/ZA201402435B/en unknown

- 2014-04-14 AU AU2014202069A patent/AU2014202069C1/en not_active Ceased

- 2014-04-22 JP JP2014088614A patent/JP6122806B2/ja active Active

- 2014-04-25 IN IN2102CH2014 patent/IN2014CH02102A/en unknown

- 2014-04-25 TW TW103115073A patent/TWI493161B/zh not_active IP Right Cessation

- 2014-04-28 BR BR102014010207-8A patent/BR102014010207B1/pt not_active IP Right Cessation

- 2014-04-29 RU RU2014117695/02A patent/RU2576277C2/ru active

- 2014-04-29 US US14/264,510 patent/US9726545B2/en active Active

- 2014-04-29 UA UAA201404630A patent/UA112664C2/uk unknown

- 2014-04-30 KR KR1020140052968A patent/KR101679115B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014219395A (ja) | 2014-11-20 |

| AU2014202069C1 (en) | 2016-12-15 |

| TW201506366A (zh) | 2015-02-16 |

| AU2014202069A1 (en) | 2014-11-13 |

| UA112664C2 (uk) | 2016-10-10 |

| US20140321504A1 (en) | 2014-10-30 |

| EP2799824B1 (en) | 2019-10-23 |

| CN104132750A (zh) | 2014-11-05 |

| IN2014CH02102A (pt) | 2015-07-03 |

| AU2014202069B2 (en) | 2014-11-27 |

| RU2014117695A (ru) | 2015-11-10 |

| US9726545B2 (en) | 2017-08-08 |

| JP6122806B2 (ja) | 2017-04-26 |

| TWI493161B (zh) | 2015-07-21 |

| ZA201402435B (en) | 2015-03-25 |

| EP2799824A1 (en) | 2014-11-05 |

| KR20140130075A (ko) | 2014-11-07 |

| RU2576277C2 (ru) | 2016-02-27 |

| BR102014010207A2 (pt) | 2015-10-13 |

| KR101679115B1 (ko) | 2016-11-23 |

| CN104132750B (zh) | 2018-11-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| BR102014010207B1 (pt) | método para medir a temperatura de um material fundido com uma fibra ótica | |

| US10378824B2 (en) | Device for measuring the temperature of a molten metal | |

| US10024732B2 (en) | Feeding device for an optical fiber for measuring the temperature of a melt | |

| AU2014250666C1 (en) | Method and apparatus for measuring the temperature of a molten metal | |

| KR20230096012A (ko) | 용융 금속욕의 온도 값을 결정하기 위한 방법 및 시스템 | |

| RU2813101C1 (ru) | Способ и система для определения значения температуры ванны с расплавленным металлом |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| B03A | Publication of a patent application or of a certificate of addition of invention [chapter 3.1 patent gazette] | ||

| B06F | Objections, documents and/or translations needed after an examination request according [chapter 6.6 patent gazette] | ||

| B06U | Preliminary requirement: requests with searches performed by other patent offices: procedure suspended [chapter 6.21 patent gazette] | ||

| B09A | Decision: intention to grant [chapter 9.1 patent gazette] | ||

| B16A | Patent or certificate of addition of invention granted [chapter 16.1 patent gazette] |

Free format text: PRAZO DE VALIDADE: 20 (VINTE) ANOS CONTADOS A PARTIR DE 28/04/2014, OBSERVADAS AS CONDICOES LEGAIS. |

|

| B21F | Lapse acc. art. 78, item iv - on non-payment of the annual fees in time |

Free format text: REFERENTE A 9A ANUIDADE. |

|

| B24J | Lapse because of non-payment of annual fees (definitively: art 78 iv lpi, resolution 113/2013 art. 12) |

Free format text: EM VIRTUDE DA EXTINCAO PUBLICADA NA RPI 2720 DE 23-02-2023 E CONSIDERANDO AUSENCIA DE MANIFESTACAO DENTRO DOS PRAZOS LEGAIS, INFORMO QUE CABE SER MANTIDA A EXTINCAO DA PATENTE E SEUS CERTIFICADOS, CONFORME O DISPOSTO NO ARTIGO 12, DA RESOLUCAO 113/2013. |