WO2019198609A1 - 発泡成形体の製造方法及び製造装置 - Google Patents

発泡成形体の製造方法及び製造装置 Download PDFInfo

- Publication number

- WO2019198609A1 WO2019198609A1 PCT/JP2019/014937 JP2019014937W WO2019198609A1 WO 2019198609 A1 WO2019198609 A1 WO 2019198609A1 JP 2019014937 W JP2019014937 W JP 2019014937W WO 2019198609 A1 WO2019198609 A1 WO 2019198609A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- pressure

- molten resin

- screw

- zone

- measurement

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/36—Feeding the material to be shaped

- B29C44/38—Feeding the material to be shaped into a closed space, i.e. to make articles of definite length

- B29C44/42—Feeding the material to be shaped into a closed space, i.e. to make articles of definite length using pressure difference, e.g. by injection or by vacuum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/60—Measuring, controlling or regulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/46—Means for plasticising or homogenising the moulding material or forcing it into the mould

- B29C45/47—Means for plasticising or homogenising the moulding material or forcing it into the mould using screws

- B29C45/50—Axially movable screw

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/46—Means for plasticising or homogenising the moulding material or forcing it into the mould

- B29C45/58—Details

- B29C45/60—Screws

Definitions

- the present invention relates to a method and apparatus for producing a foamed molded product.

- Patent Documents 1 to 3 an injection foam molding method using nitrogen or carbon dioxide in a supercritical state as a physical foaming agent has been studied and put into practical use.

- the injection foam molding method using a physical foaming agent is performed as follows. First, a physical foaming agent is introduced into a hermetically sealed plasticizing cylinder, and contact dispersed in the plasticized and melted resin. While maintaining the inside of the plasticizing cylinder at a high pressure so that the physical foaming agent is in a supercritical state, the molten resin in which the physical foaming agent is dispersed is weighed and injected into the mold.

- the supercritical fluid that is compatible with the molten resin is rapidly decompressed and gasified during injection filling, and the molten resin is solidified to form bubbles (foamed cells) inside the molded body.

- the physical foaming agent is measured at a pressure slightly higher than the internal pressure of the resin, and is introduced into the plasticizing cylinder after the measurement. Therefore, the amount of the physical foaming agent dissolved in the molten resin is determined by the amount of physical foaming agent introduced (introduction amount control).

- Patent Document 4 discloses a method of introducing a physical foaming agent into a plasticizing cylinder by pressure control instead of introduction amount control in an injection foam molding method using a physical foaming agent.

- a starvation zone in which a molten resin is not filled is provided in a plasticizing cylinder, and a physical foaming agent having a constant pressure is introduced into the starvation zone.

- the starved molten resin is brought into contact with a physical foaming agent at a certain pressure to allow the physical foaming agent to penetrate into the molten resin.

- the starvation zone is always maintained at a constant pressure of the physical blowing agent introduced.

- the injection foam molding method of Patent Document 4 since the physical foaming agent is introduced into the plasticizing cylinder by pressure control, it is not necessary to control the amount of introduction of the physical foaming agent into the molten resin, the introduction time, and the like. Therefore, the injection foam molding method of Patent Document 4 can omit or simplify a complicated control device, and can reduce the device cost. Moreover, the amount of dissolution (penetration amount) of the physical foaming agent into the molten resin can be stabilized by a simple mechanism.

- the present invention solves the above-described problems, and provides a method for stably producing a high-quality foamed molded article by suppressing the separation of the physical foaming agent from the molten resin.

- a method for producing a foamed molded article comprising a screw provided in the interior so as to be freely rotatable and retreatable, and the thermoplastic resin is plasticized and melted to become a molten resin.

- the manufacturing method includes a zone and a starvation zone in which the molten resin is starved, and includes a plasticizing cylinder in which an introduction port for introducing a physical foaming agent is formed in the starvation zone.

- the thermoplastic resin is plasticized and melted to form the molten resin

- the starvation zone has a first pressure that is a constant pressure and includes the physical foaming agent.

- the measured pressure of the molten resin may be maintained at a pressure 0.5 MPa to 10 MPa higher than the first pressure.

- the screw back pressure may always be maintained at a pressure higher than the first pressure. Further, the screw back pressure is maintained at a second pressure higher than the first pressure until the measurement of the molten resin is completed, and the screw back pressure is changed from the completion of the measurement of the molten resin to the start of injection. You may hold

- the screw is provided in the plasticizing cylinder so as to be movable forward and backward from the plasticizing zone toward the starvation zone and backward from the starvation zone to the plasticizing zone, and the screw includes the plasticizing cylinder.

- a tip end seal mechanism that prevents the molten resin from flowing backward from the front to the rear, the tip end seal mechanism including a screw head positioned at a front end of the screw, and a screw head of the screw head.

- Abutting ring located at the rear, a shaft connecting the screw head and the abutting ring, and loosely fitted on the shaft, and can be moved forward and backward between the screw head and the abutting ring. You may have a check ring.

- the ratio (S1 / S2) of the pressure receiving area S1 on the front side of the check ring to the pressure receiving area S2 on the rear side is 0.6 to 0.95. May be.

- a through hole through which the shaft passes is formed in the check ring, and a part of an inner wall defining the through hole of the check ring is formed by a rear end portion of the through hole and an inner diameter of the rear end portion.

- a first tapered surface is formed to connect a small inner diameter portion having a small inner diameter, and the shaft connects a connection portion with the abutting ring and a small diameter portion having a diameter smaller than the diameter of the connection portion. You may have the 2nd taper surface to do.

- the check ring is formed with a through hole through which the shaft passes.

- the through hole has a reduced diameter portion having an inner diameter smaller than an inner diameter at a rear end portion, and the check ring has a through hole.

- the partitioning inner wall has a small inner diameter portion that defines a reduced diameter portion of the through hole, a first tapered surface that connects a rear end portion of the through hole and the small inner diameter portion, and the shaft is You may have a small diameter part which has a diameter smaller than the diameter of the connection part with the said abutment ring, and the 2nd taper surface which connects the said connection part and the said small diameter part.

- the taper ratio of the first taper surface and the taper ratio of the second taper surface are substantially the same.

- the first taper surface and the second taper surface are It may be separated and abutted.

- a groove may be formed on the outer surface of the check ring, and the groove may form a labyrinth structure on the outer surface of the check ring.

- the screw can perform forward rotation for sending the molten resin forward and reverse rotation opposite to normal rotation, and the tip end seal mechanism can reversely rotate the screw.

- the check ring has a lock mechanism that maintains a state in which the check ring is in contact with the abutting ring

- the method for manufacturing the foamed molded product includes the reverse rotation of the screw after completion of the measurement of the molten resin, The state where the check ring is in contact with the abutting ring may be maintained.

- a manufacturing apparatus for manufacturing a foam-molded body including a screw provided therein so as to be freely rotatable and retreatable, and the thermoplastic resin is plasticized and melted to become a molten resin.

- a plasticization zone, and a starvation zone in which the molten resin is starved, and an introduction port for introducing a physical foaming agent into the starvation zone is formed.

- a plasticizing cylinder to be injected a physical foaming agent supply mechanism for supplying a physical foaming agent having a first pressure that is a constant pressure to the plasticizing cylinder, and from the completion of the measurement of the molten resin to the start of injection, There is provided a manufacturing apparatus having a pressure holding mechanism for holding a pressure of the measured molten resin at a pressure higher than the first pressure.

- the pressure holding mechanism may be a mechanism for holding the measured pressure of the molten resin at a pressure higher by 0.5 MPa to 10 MPa than the first pressure from the completion of the measurement of the molten resin to the start of injection.

- the pressure holding mechanism may be a screw driving mechanism that controls screw back pressure.

- the screw is provided in the plasticizing cylinder so as to be movable forward and backward from the plasticizing zone toward the starvation zone and backward from the starvation zone to the plasticizing zone.

- a tip end seal mechanism that suppresses backflow of the molten resin from the front to the rear may be provided, and the pressure holding mechanism may be the tip end seal mechanism.

- the screw is capable of forward rotation for sending the molten resin forward and reverse rotation opposite to the forward rotation

- the tip seal mechanism has an end portion at the front of the screw.

- a screw head located at the rear of the screw head, an abutting ring located behind the screw head, a shaft connecting the screw head and the abutting ring, and loosely fitting on the shaft, the screw head and the abutting

- a check ring that can move forward and backward between the rings and a lock mechanism that maintains the state in which the check ring is in contact with the abutment ring by rotating the screw in the reverse direction.

- the method for producing a foam molded article of the present invention provides a production method for stably producing a high quality foam molded article by suppressing separation of the physical foaming agent from the molten resin.

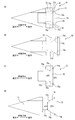

- FIG. 3A is a diagram illustrating a state in the middle of the measurement of the molten resin in the first embodiment

- FIG. 3B is a diagram illustrating a state when the measurement of the molten resin is completed.

- FIG. 4A is a diagram showing the pressure detected by the pressure sensor (load cell) of the screw driving mechanism and the pressure in the starvation zone when the screw back pressure is applied after completion of the measurement of the molten resin in the first embodiment.

- FIG. 4A is a diagram showing the pressure detected by the pressure sensor (load cell) of the screw driving mechanism and the pressure in the starvation zone when the screw back pressure is applied after completion of the measurement of the molten resin in the first embodiment.

- FIG. 4B is a diagram showing the pressure detected by the pressure sensor (load cell) and the pressure in the starvation zone when the screw back pressure is not applied after completion of the measurement of the molten resin.

- FIG. 5A is a view showing a state in which the check ring is located in the foremost part in the tip seal mechanism used in the second embodiment

- FIG. 5B is a view showing that the main ring of the check ring is a screw. It is a figure which shows the state which is not contacting both the head and the abutting ring

- FIG.5 (c) is a figure which shows the state in which the check ring was located in the backmost part.

- 5D is a cross-sectional view taken along the line DD ′ in FIG. 5A, and FIG.

- FIG. 5E is a cross-sectional view taken along the line EE ′ in FIG.

- FIG. 5F is a cross-sectional view taken along the line FF ′ in FIG. 6A is a cross-sectional view taken along the line DD ′ of the tip seal mechanism used in the second embodiment shown in FIG. 5A

- FIG. 6B is a tip of another example. It is sectional drawing of a part seal mechanism.

- FIG. 7A is a view showing a state in which the check ring is positioned most forward in the tip seal mechanism used in Modification 1 of the second embodiment, and FIG. It is a figure which shows the state located back.

- FIG. 7C is a view showing only the check ring, and FIG.

- FIG. 7D is a view showing the components (screw head, shaft and abutment ring) of the tip seal mechanism other than the check ring.

- FIG. 8A is a view showing a state in which the check ring is located in the foremost part in the tip end seal mechanism used in Modification 2 of the second embodiment

- FIG. 8B is a view showing the main body of the check ring.

- FIG. 8C is a diagram showing a state where the ring is not in contact with both the screw head and the abutment ring

- FIG. 8C is a diagram showing a state where the check ring is located most rearward.

- FIG. 9A is a view showing a state in which the check ring is located in the foremost part in the tip seal mechanism used in Modification 3 of the second embodiment

- FIG. 9B shows the main body of the check ring

- FIG. 9C is a diagram showing a state where the ring is not in contact with both the screw head and the abutting ring

- FIG. 9C is a diagram showing a state where the check ring is located most rearward.

- the manufacturing method of the foaming molding of this embodiment is demonstrated referring the flowchart shown in FIG.

- the manufacturing method of the foaming molding of this embodiment can be implemented using the manufacturing apparatus 1000 shown in FIG. 2, for example. First, the manufacturing apparatus 1000 will be described.

- the manufacturing apparatus (injection molding machine) 1000 mainly includes a plasticizing cylinder 210 in which the screw 20 is installed, a screw driving mechanism 260 that drives the screw 20, and physical foaming that supplies a physical foaming agent to the plasticizing cylinder 210.

- the plasticizing cylinder 210 of the present embodiment the right hand in FIG. 2 is defined as “upstream” or “rear”, and the left hand is defined as “downstream” or “front”.

- the direction in which the plasticizing cylinder 210 and the screw 20 extend is defined as the “front-rear direction”.

- the plasticizing cylinder 210 of the present embodiment when the screw 20 is rotated counterclockwise when viewed from the rear side of the plasticizing cylinder 210 as in the configuration of the conventionally known plasticizing cylinder, the molten resin is removed. It is configured to perform forward rotation sent forward and reverse rotation when rotated clockwise.

- the plasticizing cylinder 210 has a plasticizing zone 21 in which a thermoplastic resin is plasticized and melted to become a molten resin, and a starvation zone 23 in which the molten resin is starved in the downstream side of the plasticizing zone 21.

- the “starvation state” is a state in which the molten resin does not fill the starvation zone 23 but becomes full. Accordingly, a space other than the portion occupied by the molten resin exists in the starvation zone 23.

- An introduction port 202 for introducing a physical foaming agent is formed in the starvation zone 23, and an introduction speed adjusting container 300 is connected to the introduction port 202.

- the cylinder 100 supplies a physical foaming agent to the plasticizing cylinder 210 via the introduction speed adjusting container 300.

- the screw drive mechanism 260 is connected to the rear end portion on the upstream side of the plasticizing cylinder 210, and includes a screw rotation drive mechanism including a screw rotation motor M2 and transmission means 262, a screw forward / rearward movement motor M1 and transmission means 263.

- a screw moving mechanism and a pressure sensor 261 such as a load cell for detecting the pressure applied to the screw 20 are provided.

- the screw rotation motor M2 rotates the screw 20 forward and backward via transmission means 262 composed of pulleys, belts and the like.

- the screw forward / reverse motor M1 moves the screw 20 in the front-rear direction via a transmission means 263 that converts the rotational motion of a pulley, belt, ball screw / nut mechanism, etc. into linear motion. Thereby, the screw 20 can move forward from the plasticization zone 21 toward the hunger zone 23 and move backward from the hunger zone 23 toward the plasticization zone 21.

- the magnitude of the pressure applied to the screw 20 detected by the pressure sensor 261 is the magnitude of the pressure of the molten resin located in front of the screw 20, but when a screw back pressure is applied to the screw 20, It is also the size of the screw back pressure.

- the “screw back pressure” is a force that pushes the screw 20 from the rear to the front. For example, when plasticizing and metering the resin, that is, when the screw 20 rotates forward, the molten resin is sent to the front of the plasticizing cylinder 210, and when the screw 20 moves backward due to the resin pressure, Apply a force (screw back pressure) to push from the back to the front. At this time, the screw back pressure is equal to the pressure of the molten resin located in front of the screw 20.

- the pressure detected by the pressure sensor 26 is not only the pressure of the molten resin located in front of the screw 20 but also the screw back pressure. In the present embodiment, the screw back pressure is controlled by the screw drive mechanism 260.

- the pressure sensor 261 detects only the pressure of the molten resin located in front of the screw 20.

- the pressure detected by the pressure sensor 261 is the pressure of the measured molten resin located in front of the screw 20. is there.

- the screw 20 has a tip end seal mechanism 50 including a check ring 52 at the front end thereof.

- the tip seal mechanism 50 prevents the compressed resin in front of the screw 20 from flowing backward to the rear side.

- the manufacturing apparatus 1000 has only one starvation zone 23, the manufacturing apparatus used for this embodiment is not limited to this.

- the starvation zone 23 and a plurality of introduction ports 202 formed therein are provided, and the physical foaming agent is introduced into the plasticizing cylinder 210 from the plurality of introduction ports 202. It may be a structure.

- thermoplastic resin plasticized and melted to obtain a molten resin (step S1 in FIG. 1).

- thermoplastic resin various resins can be used depending on the type of the target molded article.

- Thermoplastic resins such as imide, polylactic acid, polycaprolactone, and composite materials thereof can be used. These thermoplastic resins may be used alone or in combination of two or more.

- thermoplastic resins those obtained by kneading these thermoplastic resins with various inorganic fillers such as glass fiber, talc, and carbon fiber can be used.

- the thermoplastic resin is preferably mixed with an inorganic filler that functions as a foam nucleating agent and an additive that increases the melt tension. By mixing these, the foamed cell can be miniaturized.

- the thermoplastic resin of this embodiment may contain other general-purpose various additives as necessary.

- the thermoplastic resin of the present embodiment may include a general-purpose chemical foaming agent. The foaming performance can be complemented by adding a small amount of chemical foaming agent.

- thermoplastic resin is plasticized and melted in the plasticizing cylinder 210 in which the screw 20 shown in FIG. 2 is installed.

- a band heater (not shown) is disposed on the outer wall surface of the plasticizing cylinder 210, whereby the plasticizing cylinder 210 is heated, and shear heat generated by the rotation of the screw 20 is further applied to plasticize the thermoplastic resin. Melted.

- ⁇ Pressurized fluid is used as the physical foaming agent.

- “fluid” means any of liquid, gas, and supercritical fluid.

- the physical foaming agent is preferably carbon dioxide, nitrogen or the like from the viewpoint of cost and environmental load. Since the pressure of the physical foaming agent of the present embodiment is relatively low, for example, a fluid extracted from a cylinder in which a fluid such as a nitrogen cylinder, a carbon dioxide cylinder, or an air cylinder is decompressed to a constant pressure by a pressure reducing valve. Can be used. In this case, since the booster is not necessary, the cost of the entire manufacturing apparatus can be reduced. Further, if necessary, a fluid whose pressure has been increased to a predetermined pressure may be used as the physical foaming agent.

- the physical foaming agent is supplied from the introduction port 202 to the starvation zone 23 through the introduction rate adjusting container 300 from the cylinder 100.

- the physical foaming agent is reduced to a predetermined pressure using the pressure reducing valve 151 and then introduced into the starvation zone 23 from the inlet 202 without passing through a pressure raising device or the like.

- the introduction amount, introduction time, etc. of the physical foaming agent introduced into the plasticizing cylinder 210 are not controlled. Therefore, a mechanism for controlling them, for example, a drive valve using a check valve, a solenoid valve, or the like is not necessary in the section from the pressure reducing valve 151 to the introduction port 202.

- the inner diameter of the introduction port 202 is preferably 20% to 100% of the inner diameter of the plasticizing cylinder 210, and more preferably 30% to 80%.

- the inner diameter of the introduction port 202 is preferably 3 mm to 100 mm, and more preferably 5 mm to 50 mm.

- the inner diameter of the introduction port 202 means the inner diameter of the opening on the inner wall of the plasticizing cylinder 210.

- the introduction speed adjustment container 300 connected to the introduction port 202 has a certain volume or more, so that the flow rate of the physical foaming agent introduced into the plasticizing cylinder 210 is slowed, and the physical foaming agent is contained in the introduction speed adjustment container 300. Time to stay can be secured. By staying in the vicinity of the heated plasticizing cylinder 210, the physical foaming agent is heated, the temperature difference between the physical foaming agent and the molten resin is reduced, and the dissolved amount of the physical foaming agent in the molten resin (penetration amount). ) Can be stabilized. That is, the introduction speed adjusting container 300 functions as a buffer container. On the other hand, if the volume of the introduction speed adjusting container 300 is too large, the cost of the entire apparatus increases.

- the pressure of the measured molten resin is 0.5 MPa from the constant pressure (the first pressure) in the starvation zone 23. It is preferably ⁇ 10 MPa higher, more preferably 1 MPa to 10 MPa higher, and even more preferably 2 MPa to 5 MPa higher.

- the screw back pressure (third pressure) from the completion of measurement of the molten resin to the start of injection is preferably equal to or higher than the screw back pressure (second pressure) until the completion of measurement of the molten resin. That is, the third pressure may be the same as the second pressure or higher than the second pressure. As described above, if the screw back pressure (second pressure) until the completion of the measurement of the molten resin is too high, the molten resin cannot be sent to the front of the tip seal mechanism 50, and the molten resin is introduced from the inlet 203 of the starvation zone 23. May vent up.

- the pressure in the metering zone 25 is higher than the constant pressure in the starvation zone 23.

- the pressure in the plasticizing cylinder 210 is not the same pressure. For this reason, when a reverse flow of the molten resin in the measurement zone 25 occurs, the pressure in the measurement zone 25 decreases even if the reverse flow rate is an amount that does not cause a problem in the conventional molding method.

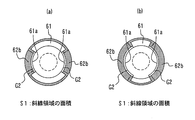

- the pressure receiving area S2 is an area of the end face 62c on the rear side of the main body ring 62a in the state shown in FIG.

- the pressure receiving area S ⁇ b> 2 is an area of a surface (pressure receiving surface) that receives pressure behind the tip seal mechanism 60.

- the pressure receiving area S1 is usually smaller than the pressure receiving area S2 (S1 ⁇ S2).

- the pressure receiving area S3 on the rear side of the check ring 62 is indicated by a hatched area in FIG.

- the pressure receiving area S3 is smaller than the pressure receiving area S2.

- the pressure receiving area S1 is large, that is, if the ratio (S1 / S2) is large, it is difficult to push the check ring 62 back. Since it becomes difficult to send the molten resin forward, the plasticizing ability is lowered, and there is a possibility that the measurement time of the molten resin becomes long. Moreover, the starvation state of the molten resin in the starvation zone 23 may become unstable, and foaming performance may be reduced.

- the pressure receiving areas S1 to S3 shown as hatched regions in FIGS. 5 (d) to 5 (f) and FIGS. 6 (a) and 6 (b) are the areas of the pressure receiving surfaces perpendicular to the front-rear direction. It is.

- the pressure receiving surface is not limited to a plane perpendicular to the front-rear direction.

- the pressure receiving surface may be a flat surface (slope) having an inclination with respect to the front-rear direction, or may be a tapered surface.

- a tip seal mechanism 70 having a tapered contact surface as shown in FIGS. 7A to 7D is used instead of the tip seal mechanism 60 of the second embodiment.

- a foamed molded article is manufactured by the same manufacturing method using the same manufacturing apparatus as in the second embodiment except that the tip seal mechanism 70 is used.

- the tip seal mechanism 70 has the ratio (S1 / S2) within the specific range described above, as with the tip seal mechanism 60 used in the second embodiment.

- FIG. 7A shows a state in which the check ring 72 is located in the foremost position in the tip seal mechanism 70.

- FIG. 7B shows a state in which the check ring 72 is located most rearward.

- FIG. 7C shows only the check ring 72.

- FIG. 7 (d) shows the components of the tip seal mechanism 70 other than the check ring 72, that is, the screw head 71, the shaft 74, and the butting ring 73.

- the check ring 72 has a through hole 75 through which the shaft 74 passes.

- a part of the inner wall that defines the through hole 75 has a first tapered surface 75c that connects the rear end 75a of the through hole 75 and a small inner diameter part 75b having an inner diameter d75 smaller than the inner diameter D75 of the rear end 75a.

- the through hole 75 has a reduced diameter portion having an inner diameter d75 smaller than the inner diameter D75 at the rear end portion 75a.

- the inner wall that divides the through hole 75 of the check ring 72 connects the small inner diameter portion 75b that defines the reduced diameter portion of the through hole 75, the rear end portion 75a of the through hole 75, and the small inner diameter portion 75b. Taper surface 75c.

- the shaft 74 connects the small diameter portion 74b having a diameter d74 smaller than the diameter D74 of the connection portion 74a to the butting ring 73, and the connection portion 74a and the small diameter portion 74b.

- a second tapered surface 74c is provided.

- the taper ratio of the first taper surface 75c and the taper ratio of the second taper surface 74c are substantially the same. As the check ring 72 moves forward and backward, the first tapered surface 75c and the second tapered surface 74c are separated from and abut on each other. As shown in FIG.

- the gap G1 which is the passage path of the molten resin, disappears by the contact between the first tapered surface 75c and the second tapered surface 74c, and the molten resin flows backward. Suppress. Compared with the case where flat surfaces are brought into contact with each other, the contact area between the tapered surfaces is increased. Thereby, in the front-end

- Modification 2 uses a tip seal mechanism 80 having a check ring 82 having a groove 82d formed on the outer surface as shown in FIGS. 8 (a) to 8 (c).

- FIG. 8A shows a state where the check ring 82 is located at the foremost position.

- FIG. 8C shows a state in which the check ring 82 is located most rearward.

- FIG. 8B shows a state in which the main body ring 82a of the check ring 82 is not in contact with both the screw head 81 and the abutting ring 83, that is, an intermediate state between FIGS. 8A and 8C. .

- a foamed molded body is manufactured by the same manufacturing method using the same manufacturing apparatus as in the second embodiment except that the tip seal mechanism 80 is used.

- the tip seal mechanism 80 has a ratio (S1 / S2) value within the specific range described above, similarly to the tip seal mechanism 60 used in the second embodiment.

- the number of the grooves 82d is large, and the groove 82d forms a labyrinth structure on the outer surface of the check ring 82. It is preferable. For this reason, the length L82a in the front-rear direction of the main body ring 82a is preferably longer. On the other hand, when the length L82a of the main body ring 82a is long, the movement distance in the front-rear direction of the check ring 82 is long, and the time during which the gap G1 formed between the shaft 84 and the check ring 82 is open is long. Become.

- the contact surface between the shaft 94 and the check ring 92 is a tapered surface.

- the gap G1 that is the passage path of the molten resin is eliminated by the contact between the first tapered surface 95c and the second tapered surface 94c, Suppresses backflow.

- a foamed molded article is manufactured by the same manufacturing method using the same manufacturing apparatus as in the second embodiment except that the tip seal mechanism 90 is used. Further, the tip seal mechanism 90 has the ratio (S1 / S2) within the specific range described above, as with the tip seal mechanism 60 used in the second embodiment.

- Modification 3 has the same effects as those of the second embodiment described above. Further, the tip end seal mechanism 90 of the present modification forms a groove 92d on the outer surface of the check ring 92, thereby enhancing the seal between the outer surface of the check ring 92 and the inner wall of the plasticizing cylinder 210. By making the contact surface of 94 and the check ring 92 a tapered surface, the sealing performance of the gap G1 can be enhanced.

- the lock mechanism of the tip seal mechanism is arbitrary as long as the check ring is kept in contact with the abutting ring by the reverse rotation of the screw.

- Japanese Patent No. 3432776 Japanese Patent No. 5019165 It is possible to use a mechanism disclosed in Japanese Patent Publication No.

- a manufacturing apparatus having the same structure as that of the manufacturing apparatus 1000 used in the first embodiment shown in FIG. 2 is used except that a tip seal mechanism having a lock mechanism is provided.

- the foam molded body is manufactured by the same method as in the first embodiment except that the screw 20 is reversely rotated after the measurement of the molten resin is completed. .

- the screw 20 is reversely rotated after the measurement of the molten resin is completed.

- the pressure can be maintained higher than a constant pressure of 23. Thereby, it can suppress that a physical foaming agent isolate

- the manufacturing apparatus 1000 shown in FIG. 2 provided with the tip seal mechanism 60 shown in FIGS. 5 (a) to 5 (e) was used. Details of the manufacturing apparatus 1000 will be described.

- the manufacturing apparatus (injection molding machine) 1000 mainly includes a plasticizing cylinder 210 in which the screw 20 is installed, a screw driving mechanism 260 for driving the screw 20, and a physical foaming agent in the plasticizing cylinder 210.

- a cylinder 100 which is a physical foaming agent supply mechanism to be supplied to a mold, a mold clamping unit 250 provided with a mold 251, a control device for controlling the operation of the plasticizing cylinder 210, screw drive mechanism 260 and mold clamping unit 250 ( (Not shown).

- the nozzle tip 29 of the plasticizing cylinder 210 is provided with a shut-off valve 28 that opens and closes by driving the air cylinder, so that the inside of the plasticizing cylinder 210 can be held at a high pressure.

- a mold 251 is in close contact with the nozzle tip 29, and molten resin is injected and filled from the nozzle tip 29 into a cavity 253 formed by the mold 251.

- On the upper side surface of the plasticizing cylinder 210 in order from the upstream side, a resin supply port 201 for supplying a thermoplastic resin to the plasticizing cylinder 210 and an introduction port 202 for introducing a physical foaming agent into the plasticizing cylinder 210. Is formed.

- the resin supply port 201 and the introduction port 202 are provided with a resin supply hopper 211, a feeder screw 212, and an introduction speed adjusting container 300, respectively.

- the cylinder 100 is connected to the introduction speed adjusting container 300 by a pipe 154 through a pressure reducing valve 151 and a pressure gauge 152. Further, a sensor (not shown) for monitoring the pressure in the starvation zone 23 is provided in the starvation zone 23 of the plasticizing cylinder 210.

- the plasticizing cylinder 210 in order from the upstream side, the plasticizing zone 21 in which the thermoplastic resin is plasticized and melted, the compression zone 22 in which the molten resin is compressed and the pressure is increased, and the starvation in which the molten resin is unfilled A recompression zone 24 is formed in which the molten resin decompressed in the zone 23 and the starvation zone is compressed again.

- the inner diameter of the plasticizing cylinder 210 was 35 mm, and the inner diameter of the introduction port 202 was 8 mm. Therefore, the inner diameter of the introduction port 202 was about 23% of the inner diameter of the plasticizing cylinder 210.

- the volume of the introduction speed adjusting container 300 was about 80 mL.

- the ratio (S1 / S2) of the pressure receiving area S1 on the front side of the check ring 62 to the pressure receiving area S2 on the rear side was 0.75.

- a mold 251 having a size of the cavity 253 of 100 mm ⁇ 200 mm ⁇ 3 mm is used.

- the plasticizing zone 21 was adjusted to 210 ° C, the compression zone 22 to 200 ° C, the starvation zone 23 to 200 ° C, and the recompression zone 24 to 210 ° C by a band heater (not shown). Then, while the feeder screw 212 was rotated at a rotation speed of 30 rpm from the resin supply hopper 211, resin pellets of thermoplastic resin were supplied to the plasticizing cylinder 210, and the screw 20 was rotated forward. Thereby, in the plasticization zone 21, the thermoplastic resin was heated and kneaded to obtain a molten resin.

- the number of rotations of the feeder screw 212 was determined in advance by setting (conditioning) the molding conditions of the present example by molding a solid molded body (non-foamed molded body) and starving and feeding the resin pellets.

- the starvation supply of resin pellets means that in the plasticizing zone 21, during the supply of resin pellets, a state in which the resin pellets or molten resin thereof is not filled in the plasticizing cylinder is maintained, and the supplied resin pellets or molten resin is supplied. Means that the flight of the screw 20 is exposed.

- the confirmation of the starvation supply of resin pellets includes, for example, a method of confirming the presence or absence of resin pellets or molten resin on the screw 20 with an infrared sensor or a visualization camera.

- the feeder screw 212 used was provided with a transparent window, and the state of the plasticizing zone 21 immediately below the resin supply port 201 was visually confirmed through the transparent window.

- the molten resin was caused to flow from the plasticization zone 21 to the compression zone 22 and further to the starvation zone 23 by rotating the screw 20 forward at a screw back pressure of 9 MPa and a rotation speed of 100 rpm.

- the amount of the molten resin supplied to the starvation zone 23 was limited. As a result, the molten resin was compressed in the compression zone 22 and the pressure increased, and the molten resin became unfilled (starved state) in the starvation zone 23 on the downstream side.

- the physical foaming agent (nitrogen) introduced from the introduction port 202 exists in the space where the molten resin does not exist, and the molten resin is caused by the physical foaming agent. Pressurized.

- the molten resin is sent to the recompression zone 24 and recompressed, the screw 20 moves backward and stops at a predetermined position (measuring completion position), and one shot of the molten resin is placed at the tip of the plasticizing cylinder 210. Weighed. The metering time was 10 seconds. After completion of the measurement, the screw back pressure was increased from 9 MPa to 10 MPa. As a result, the screw 20 moved forward by 0.3 mm to 0.4 mm from the measurement completion position.

- the shut-off valve 28 was opened, and molten resin was injected and filled into the cavity 253 so as to have a filling rate of 90% of the volume of the cavity, thereby forming a flat foam-shaped molded body (short shot method).

- the screw back pressure is applied after the completion of the measurement of the molten resin, the screw position at the start of injection deviates from the measurement completion position. Since the amount of deviation differs from shot to shot, the injection amount was controlled based on the stroke (movement amount) of the screw 20 rather than the position of the screw 20 before and after injection.

- the foamed molded product was taken out of the mold after waiting for the foamed molded product to cool. The cooling time was 10 seconds.

- the molding cycle was 23 seconds, which was equivalent to the molding cycle of the solid molded body (non-foamed molded body).

- Example 2 a foamed molded article was produced by the same method using the same production apparatus as in Example 1 except that the screw back pressure was not applied after completion of the measurement of the molten resin.

- the screw back pressure was set to 9 MPa until the measurement of the molten resin was completed, and 0 (zero) after the measurement of the molten resin was completed.

- the resin pressure in front of the screw 20 detected by the pressure sensor 261 (load cell) of the screw driving mechanism 260 is reduced from 9 MPa to 2 MPa to 7 MPa. The difference was 1 MPa.

- molten resin was injected into the mold to obtain a foamed molded product.

- the measurement time of the molten resin was the same as in Example 1.

- the injection molding of the molded body described above was continuously performed for 100 shots to obtain 100 foam molded bodies. Similar to Example 1, during the production of 100 foamed molded articles, the pressure in the starvation zone 23 was always constant at 6 MPa.

- the foam cell of the cross section of the obtained foam molded product was observed.

- the average cell diameter of the foamed cells was 30-40 ⁇ m, which was larger than Example 1 but fine. No enlargement or non-uniformity of the foam cell diameter was confirmed.

- Example 3 In the present embodiment, in the tip seal mechanism 60, as shown in FIG. 6B, by increasing the front end face of the claw 62b of the check ring 62, S1 is increased, and the ratio (S1 / S2) was set to 0.9. Further, no screw back pressure was applied after completion of the measurement of the molten resin. Except for this, a foamed molded article was produced in the same manner using the same production apparatus as in Example 1.

- the screw back pressure was set to 9 MPa until the measurement of the molten resin was completed, and 0 (zero) after the measurement of the molten resin was completed.

- the resin pressure in front of the screw 20 detected by the pressure sensor 261 (load cell) of the screw drive mechanism 260 was 8.5 MPa, and the reduction was only 0.5 MPa.

- the ratio (S1 / S2) of the present embodiment is larger than that of the first embodiment, it is difficult to send the molten resin to the front of the front end seal mechanism 60 and the plasticizing ability is low.

- the measurement time of the molten resin was as long as 1.5 times the measurement time of Example 1.

- the injection molding of the molded body described above was continuously performed for 100 shots to obtain 100 foam molded bodies. Similar to Example 1, during the production of 100 foamed molded articles, the pressure in the starvation zone 23 was always constant at 6 MPa.

- the foam cell of the cross section of the obtained foam molded product was observed.

- the average cell diameter of the foamed cells was 20 to 30 ⁇ m, which was the same as in Example 1 and was fine. No enlargement or non-uniformity of the foam cell diameter was confirmed.

- Example 4 In this example, a manufacturing apparatus similar to that of Example 1 was used except that the tip end seal mechanism 90 shown in FIGS. 9A to 9C was provided. In the tip seal mechanism 90, the contact surface between the shaft 94 and the check ring 92 is tapered surfaces 95c and 94c, and a groove 92d is formed on the outer surface of the check ring 92. Further, no screw back pressure was applied after completion of the measurement of the molten resin. Except for this, a foamed molded article was produced in the same manner as in Example 1.

- the screw back pressure was set to 9 MPa until the measurement of the molten resin was completed, and 0 (zero) after the measurement of the molten resin was completed. From the completion of metering to the start of injection, the resin pressure in front of the screw 20 detected by the pressure sensor 261 (load cell) of the screw drive mechanism 260 was 8.6 MPa, and the reduction was only 0.4 MPa.

- the measurement time of the molten resin was the same as in Example 1.

- the injection molding of the molded body described above was continuously performed for 100 shots to obtain 100 foam molded bodies. Similar to Example 1, during the production of 100 foamed molded articles, the pressure in the starvation zone 23 was always constant at 6 MPa.

- the foam cell of the cross section of the obtained foam molded product was observed.

- the average cell diameter of the foamed cells was 20 to 30 ⁇ m, which was the same as in Example 1 and was fine. No enlargement or non-uniformity of the foam cell diameter was confirmed.

- the tip end seal mechanism has a known lock mechanism disclosed in Japanese Patent No. 3432276 that maintains the state in which the check ring is in contact with the abutment ring by rotating the screw in the reverse direction. Used the same manufacturing apparatus as in Example 1. Moreover, after completion of the measurement of the molten resin, the screw back pressure was not applied, and instead, the screw 20 was reversely rotated. Except for this, a foamed molded article was produced in the same manner as in Example 1.

- Example 2 the screw back pressure was set to 9 MPa until the measurement of the molten resin was completed, and 0 (zero) after the measurement of the molten resin was completed. And the screw 20 was reversely rotated 180 degrees, and the state where the check ring contacted the butting ring was maintained. From the completion of measurement to the start of injection, the resin pressure in front of the screw 20 detected by the pressure sensor 261 (load cell) of the screw drive mechanism 260 remained 9.0 MPa and did not decrease. The measurement time of the molten resin was the same as in Example 1.

- the injection molding of the molded body described above was continuously performed for 100 shots to obtain 100 foam molded bodies. Similar to Example 1, during the production of 100 foamed molded articles, the pressure in the starvation zone 23 was always constant at 6 MPa.

- the foam cell of the cross section of the obtained foam molded product was observed.

- the average cell diameter of the foamed cells was 20 to 30 ⁇ m, which was the same as in Example 1 and was fine. No enlargement or non-uniformity of the foam cell diameter was confirmed.

- Example 2 the screw back pressure was set to 9 MPa until the measurement of the molten resin was completed, and 0 (zero) after the measurement of the molten resin was completed.

- the resin pressure in front of the screw 20 detected by the pressure sensor 261 (load cell) of the screw driving mechanism 260 was 6.0 MPa, and the pressure decreased to the pressure in the starvation zone 23.

- the measurement time of the molten resin was the same as in Example 1.

- the injection molding of the molded body described above was continuously performed for 100 shots to obtain 100 foam molded bodies. Similar to Example 1, during the production of 100 foamed molded articles, the pressure in the starvation zone 23 was always constant at 6 MPa.

- the foam cell of the cross section of the obtained foam molded product was observed.

- the average cell diameter of the foamed cells was 50 to 100 ⁇ m, and it was confirmed that the foamed cell diameter was enlarged as compared with Example 1.

- Example 2 the plasticization of the thermoplastic resin and the measurement of the molten resin were performed while applying a screw back pressure of 9 MPa.

- this comparative example has a large ratio (S1 / S2), it is difficult to send the molten resin to the front of the tip seal mechanism 60, and the plasticizing ability is low. It took a very long time to weigh the molten resin. For this reason, it was judged that it was impossible to weigh a predetermined amount of the molten resin while applying a screw back pressure of 9 MPa, and the production of the molded body was stopped during the measurement of the molten resin.

- the manufacturing method of the present invention can simplify the device mechanism related to the physical foaming agent.

- a foamed molded article having excellent foamability can be produced efficiently at low cost.

- the manufacturing method of the foaming molding of this invention can suppress isolation

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

- Molding Of Porous Articles (AREA)

Abstract

溶融樹脂からの物理発泡剤の分離を抑制し、高品質の発泡成形体を安定して製造する方法を提供する。発泡成形体の製造方法であって、可塑化シリンダの可塑化ゾーンにおいて、熱可塑性樹脂を可塑化溶融して溶融樹脂とすることと、可塑化シリンダの飢餓ゾーンに、一定の圧力である第1の圧力を有する、物理発泡剤を含む加圧流体を導入することと、前記飢餓ゾーンにおいて、前記溶融樹脂を飢餓状態とすることと、前記飢餓ゾーンにおいて、前記飢餓状態の溶融樹脂と、第1の圧力の加圧流体とを接触させることと、第1の圧力の加圧流体と接触させた前記溶融樹脂を所定量計量することと、前記計量した溶融樹脂を前記可塑化シリンダから射出して、発泡成形体に成形することとを含む。前記溶融樹脂の計量の完了から射出の開始まで、常に前記計量した溶融樹脂の圧力を第1の圧力より高い圧力に保持する。

Description

本発明は、発泡成形体の製造方法及び製造装置に関する。

近年、超臨界状態の窒素や二酸化炭素を物理発泡剤として用いた射出発泡成形方法が研究及び実用化されている(特許文献1~3)。これら特許文献1~3によれば、物理発泡剤を用いた射出発泡成形方法は以下のように行われる。まず、物理発泡剤を密閉された可塑化シリンダに導入し、可塑化溶融した樹脂に接触分散させる。物理発泡剤が超臨界状態になる程度に可塑化シリンダ内を高圧に維持しつつ、物理発泡剤の分散した溶融樹脂を計量し、金型内に射出充填する。溶融樹脂に相溶していた超臨界流体は、射出充填時に急減圧されガス化し、溶融樹脂が固化することで気泡(発泡セル)が成形体内部に形成される。これらの射出発泡成形方法では、物理発泡剤は樹脂内圧よりも少し高い圧力で計量され、計量後、可塑化シリンダ内に導入される。よって物理発泡剤の溶融樹脂への溶解量は、物理発泡剤の導入量で決定される(導入量制御)。

また、特許文献4には、物理発泡剤を用いた射出発泡成形方法において、物理発泡剤を導入量制御ではなく、圧力制御で可塑化シリンダに導入する方法が開示されている。特許文献4では、可塑化シリンダ内に溶融樹脂が未充満となる飢餓ゾーンを設け、飢餓ゾーンに一定圧力の物理発泡剤を導入する。飢餓ゾーンにおいて、飢餓状態の溶融樹脂と一定の圧力の物理発泡剤とを接触させ、溶融樹脂に物理発泡剤を浸透させる。このとき、飢餓ゾーンは、常に、導入される物理発泡剤の一定圧力に保持されている。

特許文献1~3の射出発泡成形方法では、可塑化シリンダへ導入する物理発泡剤を高圧力に設定し導入量を正確に計量する必要があった。これは、物理発泡剤の供給機構を複雑化し、装置のイニシャルコストを高める要因となっていた。

一方、特許文献4の射出発泡成形方法では、可塑化シリンダに物理発泡剤を圧力制御で導入するため、物理発泡剤の溶融樹脂への導入量、導入時間等を制御する必要が無い。したがって、特許文献4の射出発泡成形方法は、複雑な制御装置を省略又は簡略化でき、装置コストを削減できる。また、物理発泡剤の溶融樹脂に対する溶解量(浸透量)を単純な機構により安定化できる。

物理発泡剤を可塑化シリンダに圧力制御で導入する射出発泡成形方法においては、更に、高品質の発泡成形体を安定して製造できるよう改良が進められている。例えば、発泡セル径の肥大化、不均一化の原因となる、溶融樹脂からの物理発泡剤の分離は、更に抑制することが好ましい。

本発明は、上記課題を解決するものであり、溶融樹脂からの物理発泡剤の分離を抑制し、高品質の発泡成形体を安定して製造する方法を提供する。

本発明の第1の態様に従えば、発泡成形体の製造方法であって、内部に回転及び進退自在に設けられたスクリュを備え、熱可塑性樹脂が可塑化溶融されて溶融樹脂となる可塑化ゾーンと、前記溶融樹脂が飢餓状態となる飢餓ゾーンとを有し、前記飢餓ゾーンに物理発泡剤を導入するための導入口が形成された可塑化シリンダを含む製造装置を用い、前記製造方法は、前記可塑化ゾーンにおいて、前記熱可塑性樹脂を可塑化溶融して前記溶融樹脂とすることと、前記飢餓ゾーンに、一定の圧力である第1の圧力を有する、前記物理発泡剤を含む加圧流体を導入することと、前記飢餓ゾーンにおいて、前記溶融樹脂を飢餓状態とすることと、前記飢餓ゾーンにおいて、前記飢餓状態の溶融樹脂と、前記第1の圧力の加圧流体とを接触させることと、前記第1の圧力の加圧流体と接触させた前記溶融樹脂を所定量計量することと、前記計量した溶融樹脂を前記可塑化シリンダから射出して、前記発泡成形体に成形することとを含み、前記溶融樹脂の計量の完了から射出の開始まで、常に前記計量した溶融樹脂の圧力を前記第1の圧力より高い圧力に保持することを特徴とする発泡成形体の製造方法が提供される。

前記溶融樹脂の計量の完了から射出の開始まで、前記計量した溶融樹脂の圧力を前記第1の圧力より、0.5MPa~10MPa高い圧力に保持してもよい。

前記溶融樹脂の計量の完了から射出の開始まで、常にスクリュ背圧を前記第1の圧力より高い圧力に保持してもよい。また、前記溶融樹脂の計量の完了まで、前記スクリュ背圧を前記第1の圧力より高い第2の圧力に保持し、前記溶融樹脂の計量の完了から射出の開始まで、前記スクリュ背圧を第2の圧力以上の第3の圧力に保持してもよい。第2の圧力と第3の圧力が同一であってもよい。

前記スクリュは、前記可塑化シリンダ内において、前記可塑化ゾーンから前記飢餓ゾーンに向う前方、及び前記飢餓ゾーンから前記可塑化ゾーンに向う後方に進退自在に設けられ、前記スクリュは、前記可塑化シリンダ内において、前方から後方へ前記溶融樹脂が逆流することを抑制する先端部シール機構を有し、前記先端部シール機構は、前記スクリュの前方の端部に位置するスクリュヘッドと、前記スクリュヘッドの後方に位置する突き当てリングと、前記スクリュヘッドと前記突き当てリングとを連結する軸と、前記軸に遊嵌して、前記スクリュヘッドと前記突き当てリングとの間を前方及び後方に移動可能なチェックリングとを有してもよい。

前記チェックリングが最も前方に位置している状態において、前記チェックリングの前方側の受圧面積S1の、後方側の受圧面積S2に対する比率(S1/S2)が、0.6~0.95であってもよい。前記チェックリングには、前記軸が貫通する貫通孔が形成されており、前記チェックリングの貫通孔を区画する内壁の一部は、前記貫通孔の後方端部と、前記後方端部の内径より小さい内径を有する小内径部とを連結する第1のテーパー面を形成し、前記軸は、前記突き当てリングとの接続部と、前記接続部の直径より小さい直径を有する小直径部とを連結する第2のテーパー面を有してもよい。また、前記チェックリングには、前記軸が貫通する貫通孔が形成されており、前記貫通孔は、後方端部における内径より小さい内径を有する縮径部を有し、前記チェックリングの貫通孔を区画する内壁は、前記貫通孔の縮径部を区画する小内径部と、前記貫通孔の後方端部と前記小内径部とを連結する第1のテーパー面とを有し、前記軸は、前記突き当てリングとの接続部の直径より小さい直径を有する小直径部と、前記接続部と前記小直径部とを連結する第2のテーパー面とを有してもよい。第1のテーパー面のテーパー比と、第2のテーパー面のテーパー比とは、略同一であり、前記チェックリングの前方及び後方の移動に伴い、第1のテーパー面と第2のテーパー面が離間及び当接してもよい。前記チェックリングの外側面に、溝が形成されていてもよく、前記溝が、前記チェックリングの外側面にラビリンス構造を形成していてもよい。前記スクリュは、前記可塑化シリンダ内において、前記溶融樹脂を前方へ送る正回転と、正回転とは逆の逆回転とが可能であり、前記先端部シール機構は、前記スクリュを逆回転させることにより、前記チェックリングが前記突き当てリングに当接した状態を維持するロック機構を有し、前記発泡成形体の製造方法は、前記溶融樹脂の計量の完了後に前記スクリュを逆回転して、前記チェックリングが前記突き当てリングに当接した状態を維持してもよい。

本発明の第2の態様に従えば、発泡成形体を製造する製造装置であって、内部に回転及び進退自在に設けられたスクリュを備え、熱可塑性樹脂が可塑化溶融されて溶融樹脂となる可塑化ゾーンと、前記溶融樹脂が飢餓状態となる飢餓ゾーンとを有し、前記飢餓ゾーンに物理発泡剤を導入するための導入口が形成され、一定量の前記溶融樹脂を計量して外部に射出する可塑化シリンダと、前記可塑化シリンダに、一定圧力である第1の圧力の物理発泡剤を供給する物理発泡剤供給機構と、前記溶融樹脂の計量の完了から射出の開始まで、常に前記計量した溶融樹脂の圧力を前記第1の圧力より高い圧力に保持する圧力保持機構とを有することを特徴とする製造装置が提供される。

前記圧力保持機構は、前記溶融樹脂の計量の完了から射出の開始まで、前記計量した溶融樹脂の圧力を前記第1の圧力より、0.5MPa~10MPa高い圧力に保持する機構であってもよい。前記圧力保持機構が、スクリュ背圧を制御するスクリュ駆動機構であってもよい。また、前記スクリュは、前記可塑化シリンダ内において、前記可塑化ゾーンから前記飢餓ゾーンに向う前方、及び前記飢餓ゾーンから前記可塑化ゾーンに向う後方に進退自在に設けられ、前記スクリュは、前記可塑化シリンダ内において、前方から後方へ前記溶融樹脂が逆流することを抑制する先端部シール機構を有し、前記圧力保持機構が、前記先端部シール機構であってもよい。前記スクリュは、前記可塑化シリンダ内において、前記溶融樹脂を前方へ送る正回転と、正回転とは逆の逆回転とが可能であり、前記先端部シール機構は、前記スクリュの前方の端部に位置するスクリュヘッドと、前記スクリュヘッドの後方に位置する突き当てリングと、前記スクリュヘッドと前記突き当てリングとを連結する軸と、前記軸に遊嵌して、前記スクリュヘッドと前記突き当てリングとの間を前方及び後方に移動可能なチェックリングと、前記スクリュを逆回転させることにより、前記チェックリングが前記突き当てリングに当接した状態を維持するロック機構とを有してもよい。

本発明の発泡成形体の製造方法は、溶融樹脂からの物理発泡剤の分離を抑制し、高品質の発泡成形体を安定して製造する製造方法を提供する。

[第1の実施形態]

図1に示すフローチャートを参照しながら、本実施形態の発泡成形体の製造方法について説明する。本実施形態の発泡成形体の製造方法は、例えば、図2に示す製造装置1000を用いて実施できる。まず、製造装置1000について説明する。

図1に示すフローチャートを参照しながら、本実施形態の発泡成形体の製造方法について説明する。本実施形態の発泡成形体の製造方法は、例えば、図2に示す製造装置1000を用いて実施できる。まず、製造装置1000について説明する。

<発泡成形体の製造装置>

製造装置(射出成形機)1000は、主に、スクリュ20が内設された可塑化シリンダ210と、スクリュ20を駆動させるスクリュ駆動機構260と、物理発泡剤を可塑化シリンダ210に供給する物理発泡剤供給機構であるボンベ100と、金型251が設けられた型締めユニット250と、可塑化シリンダ210、スクリュ駆動機構260及び型締めユニット250を動作制御するための制御装置(不図示)を備える。

製造装置(射出成形機)1000は、主に、スクリュ20が内設された可塑化シリンダ210と、スクリュ20を駆動させるスクリュ駆動機構260と、物理発泡剤を可塑化シリンダ210に供給する物理発泡剤供給機構であるボンベ100と、金型251が設けられた型締めユニット250と、可塑化シリンダ210、スクリュ駆動機構260及び型締めユニット250を動作制御するための制御装置(不図示)を備える。

可塑化シリンダ210内において可塑化溶融された溶融樹脂は、図2における右手から左手に向かって流動する。したがって本実施形態の可塑化シリンダ210内部においては図2における右手を「上流」または「後方」、左手を「下流」または「前方」と定義する。可塑化シリンダ210及びスクリュ20の延在する方向(スクリュ20の軸方向、溶融樹脂の流動方向)を「前後方向」と定義する。また、本実施形態の可塑化シリンダ210では、従来公知の可塑化シリンダの構成と同様に、可塑化シリンダ210の後方側から見た場合に、スクリュ20を反時計回りに回転させると溶融樹脂を前方に送る正回転をし、時計回りに回転させると逆回転するように構成されている。

可塑化シリンダ210は、熱可塑性樹脂が可塑化溶融されて溶融樹脂となる可塑化ゾーン21と、可塑化ゾーン21の下流側に、溶融樹脂が飢餓状態となる飢餓ゾーン23とを有する。「飢餓状態」とは、溶融樹脂が飢餓ゾーン23内に充満せずに未充満となる状態である。したがって、飢餓ゾーン23内には、溶融樹脂の占有部分以外の空間が存在する。また、飢餓ゾーン23に物理発泡剤を導入するための導入口202が形成されており、導入口202には、導入速度調整容器300が接続している。ボンベ100は、導入速度調整容器300を介して可塑化シリンダ210に物理発泡剤を供給する。

スクリュ駆動機構260は、可塑化シリンダ210の上流側の後端部に接続され、スクリュ回転用モータM2及び伝動手段262を含むスクリュ回転駆動機構と、スクリュ前後進用モータM1及び伝動手段263を含むスクリュ移動機構と、スクリュ20にかかる圧力を検出するロードセル等の圧力センサ261を有する。スクリュ回転用モータM2は、プーリやベルト等から構成される伝動手段262を介してスクリュ20を正回転及び逆回転させる。スクリュ前後進用モータM1は、プーリ、ベルト、ボールネジ/ナット機構等の回転運動を直線運動に変換する伝動手段263を介してスクリュ20を前後方向に移動させる。これにより、スクリュ20は、可塑化ゾーン21から飢餓ゾーン23に向う前方への前進及び飢餓ゾーン23から可塑化ゾーン21に向う後方への後退が可能である。

圧力センサ261が検出するスクリュ20にかかる圧力の大きさとは、スクリュ20の前方に位置する溶融樹脂の圧力の大きさであるが、スクリュ20にスクリュ背圧が加えられている場合には、同時に、スクリュ背圧の大きさでもある。「スクリュ背圧」とは、スクリュ20を後方から前方へ押す力である。例えば、樹脂の可塑化計量時、即ち、スクリュ20が正回転することにより、溶融樹脂が可塑化シリンダ210の前方へ送られ、その樹脂圧力によりスクリュ20が後退するときに、スクリュ20には、後方から前方へ押す力(スクリュ背圧)を加える。このとき、スクリュ背圧と、スクリュ20の前方に位置する溶融樹脂の圧力は等しい。圧力センサ26が検出する圧力は、スクリュ20の前方に位置する溶融樹脂の圧力であると同時に、スクリュ背圧でもある。本実施形態では、スクリュ背圧はスクリュ駆動機構260によって制御される。

一方で、スクリュ背圧を加えていないとき、即ち、スクリュ背圧が0(ゼロ)のとき、圧力センサ261は、スクリュ20の前方に位置する溶融樹脂の圧力のみを検出する。例えば、所定量の溶融樹脂の計量が完了した後、スクリュ背圧を0(ゼロ)にする場合、圧力センサ261が検出する圧力は、スクリュ20の前方に位置する計量された溶融樹脂の圧力である。

スクリュ20は、その前方の端部に、チェックリング52を含む先端部シール機構50を有する。先端部シール機構50は、スクリュ20前方の圧縮された樹脂が、後方側へ逆流することを抑制する。

尚、製造装置1000は、飢餓ゾーン23を1つしか有していないが、本実施形態に用いられる製造装置は、これに限定されない。例えば、溶融樹脂への物理発泡剤の浸透を促進するために、飢餓ゾーン23及びそこに形成される導入口202を複数有し、複数の導入口202から物理発泡剤を可塑化シリンダ210に導入する構造であってもよい。

<発泡成形体の製造方法>

(1)熱可塑性樹脂の可塑化溶融

まず、可塑化シリンダ210の可塑化ゾーン21において、熱可塑性樹脂を可塑化溶融して溶融樹脂とする(図1のステップS1)。熱可塑性樹脂としては、目的とする成形体の種類に応じて種々の樹脂を使用できる。具体的には、例えば、ポリプロピレン、ポリメチルメタクリレート、ポリアミド、ポリカーボネート、アモルファスポリオレフィン、ポリエーテルイミド、ポリエチレンテレフタレート、ポリエーテルエーテルケトン、ABS樹脂(アクリロニトリル・ブタジエン・スチレン共重合樹脂)、ポリフェニレンスルファイド、ポリアミドイミド、ポリ乳酸、ポリカプロラクトンなどの熱可塑性樹脂、及びこれらの複合材料を用いることができる。これらの熱可塑性樹脂は、単独で用いても、二種類以上を混合して用いてもよい。

(1)熱可塑性樹脂の可塑化溶融

まず、可塑化シリンダ210の可塑化ゾーン21において、熱可塑性樹脂を可塑化溶融して溶融樹脂とする(図1のステップS1)。熱可塑性樹脂としては、目的とする成形体の種類に応じて種々の樹脂を使用できる。具体的には、例えば、ポリプロピレン、ポリメチルメタクリレート、ポリアミド、ポリカーボネート、アモルファスポリオレフィン、ポリエーテルイミド、ポリエチレンテレフタレート、ポリエーテルエーテルケトン、ABS樹脂(アクリロニトリル・ブタジエン・スチレン共重合樹脂)、ポリフェニレンスルファイド、ポリアミドイミド、ポリ乳酸、ポリカプロラクトンなどの熱可塑性樹脂、及びこれらの複合材料を用いることができる。これらの熱可塑性樹脂は、単独で用いても、二種類以上を混合して用いてもよい。

また、これらの熱可塑性樹脂にガラス繊維、タルク、カーボン繊維などの各種無機フィラーを混練したものを用いることもできる。熱可塑性樹脂には、発泡核剤として機能する無機フィラーや溶融張力を高める添加剤を混合することが好ましい。これらを混合することで、発泡セルを微細化できる。本実施形態の熱可塑性樹脂は、必要に応じてその他の汎用の各種添加剤を含んでもよい。更に、本実施形態の熱可塑性樹脂は、汎用の化学発泡剤を含んでもよい。化学発泡剤を少量添加することで発泡性能を補完できる。

本実施形態では、図2に示すスクリュ20が内設された可塑化シリンダ210内で熱可塑性樹脂の可塑化溶融を行う。可塑化シリンダ210の外壁面にはバンドヒータ(図示せず)が配設されており、これにより可塑化シリンダ210が加熱され、更にスクリュ20の回転による剪断発熱も加わり、熱可塑性樹脂が可塑化溶融される。

(2)物理発泡剤の導入

次に、飢餓ゾーン23に一定圧力(第1の圧力)の物理発泡剤を導入する(図1のステップS2)。

次に、飢餓ゾーン23に一定圧力(第1の圧力)の物理発泡剤を導入する(図1のステップS2)。

物理発泡剤としては、加圧流体を用いる。本実施形態において「流体」とは、液体、気体、超臨界流体のいずれかを意味する。また、物理発泡剤は、コストや環境負荷の観点から、二酸化炭素、窒素等が好ましい。本実施形態の物理発泡剤の圧力は比較的低圧であるため、例えば、窒素ボンベ、二酸化炭素ボンベ、空気ボンベ等の流体が貯蔵されたボンベから、減圧弁により一定圧力に減圧して取り出した流体を用いることができる。この場合、昇圧装置が不要となるので、製造装置全体のコストを低減できる。また、必要であれば所定の圧力まで昇圧した流体を物理発泡剤として用いてもよい。例えば、物理発泡剤として窒素を使用する場合、以下の方法で物理発泡剤を生成できる。まず、大気中の空気をコンプレッサーで圧縮しながら窒素分離膜を通して窒素を精製する。次に、精製した窒素をブースターポンプやシリンジポンプ等を用いて所定圧力まで昇圧し、物理発泡剤を生成する。また、圧縮空気を物理発泡剤として利用してもよい。本実施形態では、物理発泡剤と溶融樹脂の強制的な剪断混錬を行わない。このため、物理発泡剤として圧縮空気を用いても、溶融樹脂に対して溶解性の低い酸素は溶融樹脂に溶解し難く、溶融樹脂の酸化劣化を抑制できる。

飢餓ゾーン23に導入する物理発泡剤の圧力(第1の圧力)は一定である。この物発泡剤の圧力(第1の圧力)は、1MPa~15MPaが好ましく、1MPa~10MPaがより好ましく、2MPa~8MPaが更により好ましい。溶融樹脂の種類により最適な圧力は異なるが、物理発泡剤の圧力を1MPa以上とすることで、発泡させるのに必要な量の物理発泡剤を溶融樹脂内に浸透させることができ、15MPa以下とすることで、装置負荷を低減できる。

また、本実施形態では、飢餓ゾーン23に物理発泡剤のみを導入するが、本実施形態の効果に影響を与えない程度に、物理発泡剤以外の他の加圧流体を同時に飢餓ゾーン23に導入してもよい。この場合、飢餓ゾーン23に導入される物理発泡剤を含む加圧流体は、上述の一定圧力を有する。

本実施形態では、図2に示すように、ボンベ100から導入速度調整容器300を介し、導入口202から飢餓ゾーン23へ物理発泡剤を供給する。物理発泡剤は、減圧弁151を用いて所定の圧力に減圧した後、昇圧装置等を経ることなく、導入口202から飢餓ゾーン23へ導入される。本実施形態では、可塑化シリンダ210に導入する物理発泡剤の導入量、導入時間等を制御しない。そのため、それらを制御する機構、例えば、逆止弁や電磁弁等を用いた駆動弁は減圧弁151から導入口202の区間内に不要である。本実施形態でも減圧弁151から導入口202の区間内に、駆動弁を有さず、常に開放されている。減圧弁151から導入口202の区間内に逆止弁や電磁弁を設けてもよいが、連続する成形サイクルの期間は常に解放されるものとする。また、スクリュ20の進退に伴い、飢餓ゾーン23は可塑化シリンダ210内を前後方向に移動するが、導入口202は、常に飢餓ゾーン23に位置するように設けられる。

物理発泡剤の導入口202は、従来の製造装置の物理発泡剤の導入口と比較して内径が大きい。このため、比較的低圧の物理発泡剤であっても、可塑化シリンダ210内に効率良く導入できる。また、溶融樹脂の一部が導入口202に接触して固化した場合であっても、内径が大きいため、完全に塞がることなく導入口として機能できる。例えば、可塑化シリンダ210の内径が大きい場合、即ち、可塑化シリンダの外径が大きい場合に、導入口202の内径を大きくし易い。一方、導入口202の内径が大き過ぎると、溶融樹脂の滞留が発生して成形不良の原因となり、また、導入口202に接続する導入速度調整容器300が大型化して装置全体のコストが上昇する。具体的には、導入口202の内径は、可塑化シリンダ210の内径の20%~100%が好ましく、30%~80%がより好ましい。または、可塑化シリンダ210の内径に依存せず、導入口202の内径は、3mm~100mmが好ましく、5mm~50mmがより好ましい。ここで、導入口202の内径とは、可塑化シリンダ210の内壁上における開口部の内径を意味する。また、導入口202の形状、即ち、可塑化シリンダ210の内壁上における開口部の形状は、真円に限られず、楕円や多角形であってもよい。導入口202の形状が楕円や多角形である場合には、導入口202の面積と同じ面積の真円におけるその直径を「導入口202の内径」と定義する。

導入口202に接続する導入速度調整容器300は、一定以上の容積を有することで、可塑化シリンダ210へ導入される物理発泡剤の流速を緩やかにし、導入速度調整容器300内に物理発泡剤が滞留できる時間を確保できる。加熱させた可塑化シリンダ210の近傍に滞留することで、物理発泡剤は加温され、物理発泡剤と溶融樹脂との温度差が小さくなり、物理発泡剤の溶融樹脂への溶解量(浸透量)を安定化できる。即ち、導入速度調整容器300は、バッファー容器として機能する。一方で、導入速度調整容器300は、その容積が大きすぎると、装置全体のコストが上昇する。導入速度調整容器300の容積は、飢餓ゾーン23に存在する溶融樹脂の量にも依存するが、5mL~10Lであることが好ましく、10mL~1Lがより好ましい。導入速度調整容器300の容積をこの範囲とすることで、コストを考慮しながら物理発泡剤が滞留できる時間を確保できる。

また、後述するように物理発泡剤は溶融樹脂に接触して浸透することにより、可塑化シリンダ210内で消費される。飢餓ゾーン23の圧力を一定に保持するために、消費された分の物理発泡剤が導入速度調整容器300から飢餓ゾーン23へ導入される。導入速度調整容器300の容積が小さすぎると、物理発泡剤の置換頻度が高くなるため、物理発泡剤の温度が不安定となり、その結果、物理発泡剤の供給が不安定になる虞がある。したがって、導入速度調整容器300は、1~10分間に可塑化シリンダにおいて消費される量の物理発泡剤が滞留できる容積を有することが好ましい。

尚、導入速度調整容器300は、可塑化シリンダ210と別個体の容器であってもよいし、可塑化シリンダ210と一体に形成され、可塑化シリンダ210の一部を構成してもよい。

(3)溶融樹脂を飢餓状態とする

次に、溶融樹脂を飢餓ゾーン23へ流動させ、飢餓ゾーン23において溶融樹脂を飢餓状態とする(図1のステップS3)。飢餓状態は、飢餓ゾーン23の上流から飢餓ゾーン23への溶融樹脂の送り量と、飢餓ゾーン23からその下流への溶融樹脂の送り量とのバランスで決定され、前者の方が少ないと飢餓状態となる。

次に、溶融樹脂を飢餓ゾーン23へ流動させ、飢餓ゾーン23において溶融樹脂を飢餓状態とする(図1のステップS3)。飢餓状態は、飢餓ゾーン23の上流から飢餓ゾーン23への溶融樹脂の送り量と、飢餓ゾーン23からその下流への溶融樹脂の送り量とのバランスで決定され、前者の方が少ないと飢餓状態となる。

本実施形態では、溶融樹脂が圧縮されて圧力が高まる圧縮ゾーン22を飢餓ゾーン23の上流に設けることにより、飢餓ゾーン23において溶融樹脂を飢餓状態とする。圧縮ゾーン22には、上流側に位置する可塑化ゾーン21よりもスクリュ20の軸の直径を大きく(太く)し、スクリュフライトを段階的に浅くした大径部分20Aを設け、更に、大径部分20Aの下流側に隣接して、飢餓ゾーン23との境にリング26を設ける。リング26は半割り構造であり、それら2分割してスクリュ20に被せて設置する。大径部分20A及びリング26は、スクリュ20の軸の直径を大きくすることにより、可塑化シリンダ210の内壁とスクリュ20のクリアランスを縮小し、下流に送る樹脂供給量を低減できるため、溶融樹脂の流動抵抗を高められる。したがって、本実施形態において、大径部分20A及びリング26は、溶融樹脂の流動抵抗を高める機構である。尚、リング26は、物理発泡剤の逆流、即ち、シール部26の下流側から上流側への物理発泡剤の移動を抑制する効果も奏する。

大径部分20A及びリング26の存在により圧縮ゾーン22から飢餓ゾーン23に供給される樹脂流量が低下し、上流側の圧縮ゾーン22においては溶融樹脂が圧縮されて圧力が高まり、下流側の飢餓ゾーン23においては、溶融樹脂が未充満(飢餓状態)となる。溶融樹脂の飢餓状態を促進するために、スクリュ20は、圧縮ゾーン22に位置する部分と比較して、飢餓ゾーン23に位置する部分の軸の直径が小さく(細く)、且つスクリュフライトが深い構造を有する。

圧縮ゾーン22に設けられる溶融樹脂の流動抵抗を高める機構は、圧縮ゾーン22から飢餓ゾーン23へ供給される樹脂流量を制限するために一時的に溶融樹脂が通過する流路面積を縮小させる機構であれば、特に制限されない。本実施形態では、スクリュの大径部分20A及びリング26の両方を用いたが、片方のみ用いてもよい。スクリュの大径部分20A、リング26以外の流動抵抗を高める機構としては、スクリュフライトが他の部分とは逆向きに設けられた構造、スクリュ上に設けられたラビリンス構造等が挙げられる。

溶融樹脂の流動抵抗を高める機構は、スクリュとは別部材のリング等としてスクリュに設けてもよいし、スクリュの構造の一部としてスクリュと一体に設けてもよい。溶融樹脂の流動抵抗を高める機構は、スクリュとは別部材のリング等として設けると、リングを変更することにより溶融樹脂の流路であるクリアランスの大きさを変更できるので、容易に溶融樹脂の流動抵抗の大きさを変更できるという利点がある。

また、融樹脂の流動抵抗を高める機構以外に、飢餓ゾーン23から上流の圧縮ゾーン22へ溶融樹脂の逆流を防止する逆流防止機構(シール機構)を圧縮ゾーン22の飢餓ゾーン23との間に設けることによっても、飢餓ゾーン23において溶融樹脂を飢餓状態にできる。例えば、物理発泡剤の圧力により上流側に移動可能なリング、鋼球等のシール機構が挙げられる。但し、逆流防止機構は駆動部を必要とするため、樹脂滞留の虞がある。このため、駆動部を有さない流動抵抗を高める機構の方が好ましい。

本実施形態では、飢餓ゾーン23における溶融樹脂の飢餓状態を安定化させるために、可塑化シリンダ210へ供給する熱可塑性樹脂の供給量を制御してもよい。熱可塑性樹脂の供給量が多すぎると飢餓状態を維持することが困難となるからである。本実施形態では、汎用のフィーダースクリュ212を用いて、熱可塑性樹脂の供給量を制御する。熱可塑性樹脂の供給量が制限されることにより、飢餓ゾーン23における溶融樹脂の計量速度が、圧縮ゾーン22での可塑化速度よりも大きくなる。この結果、飢餓ゾーン23における溶融樹脂の密度が安定に低下し、溶融樹脂への物理発泡剤の浸透が促進される。

本実施形態において、前後方向における飢餓ゾーン23の長さは、溶融樹脂と物理発泡剤との接触面積や接触時間を確保するために長いほうが好ましいが、長すぎると成形サイクルやスクリュが長くなる弊害生じる。このため、飢餓ゾーン23の長さは、可塑化シリンダ210の内径の2倍~12倍が好ましく、4倍~10倍がより好ましい。また、飢餓ゾーン23の長さは、射出成形における計量ストーロークの全範囲を賄うことが好ましい。即ち、溶融樹脂の流動方向における飢餓ゾーン23の長さは、射出成形における計量ストーロークの長さ以上であることが好ましい。樹脂の可塑化計量及び射出に伴ってスクリュ20は前方及び後方に移動するが、飢餓ゾーン23の長さを計量ストーロークの長さ以上とすることで、発泡成形体の製造中、常に、導入口202を飢餓ゾーン23内に配置できる(形成できる)。換言すれば、発泡成形体の製造中にスクリュ20が前方及び後方に動いても、飢餓ゾーン23以外のゾーンが、導入口202の位置に来ることはない。これにより、導入口202から導入される物理発泡剤は、発泡成形体の製造中、常に、飢餓ゾーン23に導入される。本実施形態の飢餓ゾーン23の長さは、図2に示すように、スクリュ20において、リング26の下流から、後述する溶融樹脂が圧縮されて圧力が高まる再圧縮ゾーン24の上流まで長さである。本実施形態の飢餓ゾーン23では、スクリュ20の軸の直径及びスクリュフライトの深さが一定である。

(4)溶融樹脂と物理発泡剤との接触

次に、飢餓ゾーン23において飢餓状態の溶融樹脂と一定圧力(第1の圧力)の物理発泡剤とを接触させる(図1のステップS4)。即ち、飢餓ゾーン23において、溶融樹脂を物理発泡剤により一定圧力で加圧する。飢餓ゾーン23は溶融樹脂が未充満(飢餓状態)であり物理発泡剤が存在できる空間があるため、物理発泡剤と溶融樹脂とを効率的に接触させることができる。溶融樹脂に接触した物理発泡剤は、溶融樹脂に浸透して消費される。物理発泡剤が消費されると、導入速度調整容器300中に滞留している物理発泡剤が飢餓ゾーン23に供給され、溶融樹脂は一定圧力の物理発泡剤に接触し続ける。飢餓ゾーン23は、常に、一定の圧力(第1の圧力)に保持される。

次に、飢餓ゾーン23において飢餓状態の溶融樹脂と一定圧力(第1の圧力)の物理発泡剤とを接触させる(図1のステップS4)。即ち、飢餓ゾーン23において、溶融樹脂を物理発泡剤により一定圧力で加圧する。飢餓ゾーン23は溶融樹脂が未充満(飢餓状態)であり物理発泡剤が存在できる空間があるため、物理発泡剤と溶融樹脂とを効率的に接触させることができる。溶融樹脂に接触した物理発泡剤は、溶融樹脂に浸透して消費される。物理発泡剤が消費されると、導入速度調整容器300中に滞留している物理発泡剤が飢餓ゾーン23に供給され、溶融樹脂は一定圧力の物理発泡剤に接触し続ける。飢餓ゾーン23は、常に、一定の圧力(第1の圧力)に保持される。

尚、飢餓ゾーン23の圧力(第1の圧力)が「一定である」とは、所定圧力に対する圧力の変動幅が、好ましくは±10%以内、より好ましくは±5%以内であることを意味する。飢餓ゾーン23の圧力は、例えば、可塑化シリンダ210の導入口202に対向する位置等、飢餓ゾーン23内に設けられた圧力センサ(不図示)により測定される。

従来の物理発泡剤を用いた発泡成形では、可塑化シリンダに所定量の高圧の物理発泡剤を所定時間内に強制的に導入していた。したがって、物理発泡剤を高圧力に昇圧し、溶融樹脂への導入量、導入時間等を正確に制御する必要があり、物理発泡剤が溶融樹脂に接触するのは、短い導入時間のみであった。これに対して本実施形態では、可塑化シリンダ210に物理発泡剤を強制的に導入するのではなく、一定圧力の物理発泡剤を連続的に可塑化シリンダ内に供給し、連続的に物理発泡剤を溶融樹脂に接触させる。これにより、温度及び圧力により決定される溶融樹脂への物理発泡剤の溶解量(浸透量)が、安定化する。また、本実施形態の物理発泡剤は、常に溶融樹脂に接触しているため、必要十分な量の物理発泡剤が溶融樹脂内に浸透できる。これにより、本実施形態で製造する発泡成形体は、従来の物理発泡剤を用いた成形方法と比較して低圧の物理発泡剤を用いているのにもかかわらず、発泡セルが微細である。

また、本実施形態の製造方法は、物理発泡剤の導入量、導入時間等を制御する必要が無いため、逆止弁や電磁弁等の駆動弁、更にこれらを制御する制御機構が不要となり、装置コストを抑えられる。また、本実施形態で用いる物理発泡剤は従来の物理発泡剤よりも低圧であるため装置負荷も小さい。

本実施形態では、可塑化シリンダ内で消費された物理発泡剤を補うために、前記一定圧力の物理発泡剤を連続的に供給しながら、発泡成形体の製造方法の全ての工程が実施される。また、本実施形態では、例えば、連続で複数ショットの射出成形を行う場合、射出工程、成形体の冷却工程及び成形体の取出工程が行われている間も、次のショット分の溶融樹脂が可塑化シリンダ内で準備されており、次のショット分の溶融樹脂が物理発泡剤により一定圧力で加圧される。つまり、連続で行う複数ショットの射出成形では、可塑化シリンダ内に、溶融樹脂と一定圧力の物理発泡剤が常に存在して接触している状態、つまり、可塑化シリンダ内で溶融樹脂が物理発泡剤により一定圧力で常時、加圧された状態で、可塑化計量工程、射出工程、成形体の冷却工程、取り出し工程等を含む、射出成形の1サイクルが行われる。

(5)溶融樹脂の計量

次に、物理発泡剤と接触させた溶融樹脂を所定量計量する(図1のステップS5)。図3(a)は、溶融樹脂の計量途中の様子を示し、図3(b)は、溶融樹脂の計量完了時の様子を示す。本実施形態で用いる可塑化シリンダ210は、飢餓ゾーン23の下流に、飢餓ゾーン23に隣接して配置され、溶融樹脂が圧縮されて圧力が高まる再圧縮ゾーン24を有する。まず、スクリュ20の正回転により、飢餓ゾーン23の溶融樹脂を再圧縮ゾーン24に流動させる。物理発泡剤を含む溶融樹脂は、再圧縮ゾーン24において圧力調整される。スクリュ20を更に正回転することにより、溶融樹脂が可塑化シリンダ210の前方へ送られ、その樹脂圧力によりスクリュ20が後退する。図3(a)及び(b)に示すように、スクリュ20が後退することにより、スクリュ20の前方に計量ゾーン25が形成され、計量ゾーン25に所定量の溶融樹脂(1ショット分の溶融樹脂)が計量される。

次に、物理発泡剤と接触させた溶融樹脂を所定量計量する(図1のステップS5)。図3(a)は、溶融樹脂の計量途中の様子を示し、図3(b)は、溶融樹脂の計量完了時の様子を示す。本実施形態で用いる可塑化シリンダ210は、飢餓ゾーン23の下流に、飢餓ゾーン23に隣接して配置され、溶融樹脂が圧縮されて圧力が高まる再圧縮ゾーン24を有する。まず、スクリュ20の正回転により、飢餓ゾーン23の溶融樹脂を再圧縮ゾーン24に流動させる。物理発泡剤を含む溶融樹脂は、再圧縮ゾーン24において圧力調整される。スクリュ20を更に正回転することにより、溶融樹脂が可塑化シリンダ210の前方へ送られ、その樹脂圧力によりスクリュ20が後退する。図3(a)及び(b)に示すように、スクリュ20が後退することにより、スクリュ20の前方に計量ゾーン25が形成され、計量ゾーン25に所定量の溶融樹脂(1ショット分の溶融樹脂)が計量される。

本実施形態では、熱可塑性樹脂の可塑化開始から溶融樹脂の計量完了まで(樹脂の可塑化計量中)、スクリュ20に、飢餓ゾーン23の一定の圧力(第1の圧力)より高いスクリュ背圧(第2の圧力)を加える。スクリュ背圧を加えているとき、計量ゾーン25の圧力(スクリュ20の前方の溶融樹脂の圧力)は、スクリュ背圧に等しい。したがって、溶融樹脂の計量完了まで、計量ゾーン25の圧力は、飢餓ゾーン23の一定の圧力より高い圧力(第2の圧力)に保持される。これにより、溶融樹脂からの物理発泡剤の分離が抑制され、均一相溶が促進される。一方で、可塑化計量中のスクリュ背圧が高過ぎると、計量ゾーン25の圧力が高くなり過ぎる。これにより、先端部シール機構50の前方に溶融樹脂を送り難くなり、飢餓ゾーン23の導入口203から溶融樹脂がベントアップする虞がある。これらの観点から、溶融樹脂の計量完了までのスクリュ背圧(第2の圧力)は、飢餓ゾーン23の一定圧力(第1の圧力)より、例えば、0.4MPa~4MPa高く、0.5MPa~3MPa高いことが好ましい。

(6)計量した溶融樹脂の圧力保持

本実施形態では、溶融樹脂の計量完了から射出開始まで、常に計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する(ステップS6)。これにより、計量後の溶融樹脂からの物理発泡剤の分離が抑制され、均一相溶が促進される。

本実施形態では、溶融樹脂の計量完了から射出開始まで、常に計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する(ステップS6)。これにより、計量後の溶融樹脂からの物理発泡剤の分離が抑制され、均一相溶が促進される。

計量した溶融樹脂の圧力が、第1の圧力より十分に高いと、溶融樹脂からの物理発泡剤の分離を十分に抑制できる。一方で、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を高くし過ぎると、射出前にスクリュ20の位置が大きく変動する虞がある。これらの観点から、溶融樹脂の計量の完了から射出の開始まで、計量した溶融樹脂の圧力(計量ゾーン25の圧力)は、飢餓ゾーン23の一定の圧力(第1の圧力)より、0.5MPa~10MPa高いことが好ましく、1MPa~10MPa高いことがより好ましく、2MPa~5MPa高いことが更により好ましい。

計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する方法は任意であるが、本実施形態では、溶融樹脂の計量の完了から射出の開始まで、スクリュ背圧を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する。スクリュ背圧は、スクリュ駆動機構260によって制御される。したがって、本実施形態において、スクリュ駆動機構260は、溶融樹脂の計量の完了から射出の開始まで、計量した溶融樹脂の圧力を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する圧力保持機構である。

溶融樹脂の計量の完了から射出の開始までのスクリュ背圧(第3の圧力)は、溶融樹脂の計量完了までのスクリュ背圧(第2の圧力)以上であることが好ましい。即ち、第3の圧力は、第2の圧力と同じであってもよいし、第2の圧力より高くてもよい。上述のように、溶融樹脂の計量完了までのスクリュ背圧(第2の圧力)が高すぎると、先端部シール機構50の前方に溶融樹脂を送れなくなり、飢餓ゾーン23の導入口203から溶融樹脂がベントアップする虞がある。一方、溶融樹脂の計量の完了後は、溶融樹脂を先端部シール機構50の前方に送る必要がないため、スクリュ背圧(第3の圧力)を高くしてもこのような問題は生じない。寧ろ、スクリュ背圧(第3の圧力)を高くすることにより、物理発泡剤の溶融樹脂への溶解を更に促進できると共に、先端部シール機構50のシール性を高め、先端部シール機構50の前方から後方への溶融樹脂の逆流を抑制できる。

(7)発泡成形

次に、物理発泡剤を接触させ、計量した溶融樹脂を発泡成形体に成形する(図1のステップS7)。射出発泡成形としては、金型キャビティ内に、金型キャビティ容積の75%~95%の充填容量の溶融樹脂を充填して、気泡が拡大しながら金型キャビティを充填するショートショット法を用いてもよいし、また、金型キャビティ容積100%の充填量の溶融樹脂を充填した後、キャビティ容積を拡大させて発泡させるコアバック法を用いてもよい。得られる発泡成形体は内部に発泡セルを有するため、熱可塑性樹脂の冷却時の収縮が抑制されてヒケやソリが軽減され、低比重の成形体を得られる。

次に、物理発泡剤を接触させ、計量した溶融樹脂を発泡成形体に成形する(図1のステップS7)。射出発泡成形としては、金型キャビティ内に、金型キャビティ容積の75%~95%の充填容量の溶融樹脂を充填して、気泡が拡大しながら金型キャビティを充填するショートショット法を用いてもよいし、また、金型キャビティ容積100%の充填量の溶融樹脂を充填した後、キャビティ容積を拡大させて発泡させるコアバック法を用いてもよい。得られる発泡成形体は内部に発泡セルを有するため、熱可塑性樹脂の冷却時の収縮が抑制されてヒケやソリが軽減され、低比重の成形体を得られる。

以上説明した本実施形態の製造方法では、物理発泡剤の溶融樹脂への導入量、導入時間等を制御する必要がないため、複雑な制御装置を省略又は簡略化でき、装置コストを削減できる。また、本実施形態の発泡成形体の製造方法は、飢餓ゾーン23において、飢餓状態の溶融樹脂と前記一定圧力の物理発泡剤とを接触させる。これにより、物理発泡剤の溶融樹脂に対する溶解量(浸透量)を単純な機構により安定化できる。

また、本実施形態の製造方法では、溶融樹脂の計量完了から射出開始まで、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する。これにより、溶融樹脂から物理発泡剤が分離することを抑制し、発泡成形体における発泡セルの肥大化、不均一化を抑制できる。この効果について、更に説明する。

本発明者らは、例えば、本実施形態で用いる図2に示す成形装置1000を用いる発泡成形体の製造方法(射出発泡成形方法)において、溶融樹脂の計量完了から射出開始までの間に、計量した溶融樹脂の圧力が低下する現象を発見した。

図4(b)に、この現象が生じた場合の計量ゾーン25の圧力の変化の一例を示す。図4(b)に、スクリュ駆動機構260の圧力センサ261(ロードセル)が検出する、前のショットの射出工程(0~7.5S)と、それに続く次のショットの可塑化開始から射出開始まで(7.5S~35S)の計量ゾーン25の圧力Mを示す。図4(b)には、併せて、飢餓ゾーン23の圧力Sも示す。

図4(b)に示す例では、飢餓ゾーン23の圧力S(第1の圧力)を6MPa一定とし、熱可塑性樹脂の可塑化開始から溶融樹脂の計量完了まで(7.5S~27S)、9MPaのスクリュ背圧を加えている。したがって、この間、計量ゾーン25の圧力Mは、9MPaである。そして、溶融樹脂の計量完了後は、一般的な射出成形と同様に、スクリュ背圧を0(ゼロ)としている。溶融樹脂の計量完了直後、即ち、スクリュ背圧を0(ゼロ)にした直後に、計量ゾーン25の圧力Mは9MPaから7MPaまで低下し、更に徐々に低下して、飢餓ゾーン23の圧力(6MPa)とほぼ同一になる。

この原因は、スクリュ20の前方に位置する溶融樹脂、又はそれに溶融している物理発泡剤が、飢餓ゾーン20の方向(後方)へ逆流するためだと推測される。

従来の非発泡成形体の成形方法においては、計量ゾーン25の溶融樹脂が多少逆流しても、計量ゾーン25の溶融樹脂の樹脂密度は変化するが、成形体の品質に大きな影響は与えない。可塑化シリンダ内は、同圧であるため、計量ゾーン25の圧力が変化することもない。また、例えば、特許文献1~3に記載される超臨界流体等の物理発泡剤を用いる従来の発泡成形方法においても、可塑化シリンダ内は同圧である。このため、計量ゾーン25の溶融樹脂が多少逆流しても、計量ゾーン25の圧力の低下や、溶融樹脂からの物理発泡剤の分離も生じない。したがって、発泡成形体の品質に大きな影響を与えないと推測される。即ち、従来の非発泡成形体及び発泡成形体の成形方法において、計量ゾーン25の溶融樹脂の多少逆流は、大きな問題ではなかった。一方、本実施形態の成形方法では、計量ゾーン25の圧力は、飢餓ゾーン23の一定圧力よりも高い。このように、本実施形態では、可塑化シリンダ210内の圧力は同圧ではない。このため、計量ゾーン25の溶融樹脂の逆流が生じると、その逆流量が従来の成形方法では問題にならなかった量であっても、計量ゾーン25の圧力が低下し、遂には、図4(b)に示すように飢餓ゾーン23と同一の圧力になってしまう。これは、溶融樹脂からの物理発泡剤の分離を促進し、発泡成形体における発泡セルの肥大化、不均一化の原因となりうる。

通常、スクリュ20の先端には、計量ゾーン25からの溶融樹脂の逆流を抑制するため、先端部シール機構50が設けられる。しかし、上述のように従来の成形方法において多少の溶融樹脂の逆流は大きな問題ではなかったため、先端部シール機構50は、本実施形態において、計量ゾーン25の圧力低下を防ぐのに十分なシール性を有していない場合がある。また、先端部シール機構50が溶融樹脂の逆流を防止できても、流体である物理発泡剤の逆流を阻止できない場合がある。この場合も、溶融樹脂から分離した物理発泡剤が計量ゾーン25から逆流することにより、計量ゾーン25の圧力が低下する。このように、先端部シール機構50が十分に機能せず、飢餓ゾーン23と計量ゾーン25との圧力を分断出来ない場合があることがわかった。

以上説明したように、溶融樹脂の計量完了後に計量ゾーン25の圧力が低下するという課題は、飢餓ゾーン23と計量ゾーン25との圧力を分断する必要のある本実施形態特有の課題である。この課題を解決するため、本実施形態では、上述したように、溶融樹脂の計量完了から射出開始まで、飢餓ゾーン23の一定圧力(第1の圧力)より高いスクリュ背圧を加える。例えば、図4(a)に示すように、溶融樹脂の計量完了までのスクリュ背圧(第2の圧力、9MPa)と同じ大きさのスクリュ背圧(第3の圧力、9MPa)を、溶融樹脂の計量完了後も加え続ける。これにより、計量ゾーン25の圧力の低下を防ぎ、溶融樹脂からの物理発泡剤の分離が抑制され、均一相溶が促進される。

尚、上述したように、溶融樹脂の計量完了後に加えるスクリュ背圧の大きさ(第3の圧力)は、溶融樹脂の計量完了までのスクリュ背圧(第2の圧力)と同じ圧力に限られず、高い圧力であってもよい。図4(a)に示す例の場合、溶融樹脂の計量完了までスクリュ背圧を9MPaとし、溶融樹脂の計量完了後に、スクリュ背圧を9MPaより高い圧力としてもよい。

[第2の実施形態]

上述した第1の実施形態では、溶融樹脂の計量完了後にスクリュ背圧を加えることにより、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する。本実施形態では、溶融樹脂の計量完了後にスクリュ背圧を加えることに代えて、図5(a)~(f)に示す、特定の構造を有する先端部シール機構60を用いることにより、計量ゾーン25の圧力を第1の圧力より高い圧力に保持する。本実施形態では、先端部シール機構60が、溶融樹脂の計量の完了から射出の開始まで、計量した溶融樹脂の圧力を飢餓ゾーン23の一定の圧力より高い圧力に保持する圧力保持機構である。

上述した第1の実施形態では、溶融樹脂の計量完了後にスクリュ背圧を加えることにより、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力(第1の圧力)より高い圧力に保持する。本実施形態では、溶融樹脂の計量完了後にスクリュ背圧を加えることに代えて、図5(a)~(f)に示す、特定の構造を有する先端部シール機構60を用いることにより、計量ゾーン25の圧力を第1の圧力より高い圧力に保持する。本実施形態では、先端部シール機構60が、溶融樹脂の計量の完了から射出の開始まで、計量した溶融樹脂の圧力を飢餓ゾーン23の一定の圧力より高い圧力に保持する圧力保持機構である。

<発泡成形体の製造装置>

本実施形態で用いる製造装置は、先端部シール機構50に代えて、図5(a)~(f)に示す先端部シール機構60を備えること以外は、図2に示す製造装置1000と同じ構造の製造装置を用いる。以下に、先端部シール機構60について説明する。

本実施形態で用いる製造装置は、先端部シール機構50に代えて、図5(a)~(f)に示す先端部シール機構60を備えること以外は、図2に示す製造装置1000と同じ構造の製造装置を用いる。以下に、先端部シール機構60について説明する。

先端部シール機構60は、主に、スクリュ20の前方の端部に位置するスクリュヘッド61と、スクリュヘッド61の後方に位置する突き当てリング63と、スクリュヘッド61と突き当てリング63とを連結する軸64と、軸64に遊嵌してスクリュヘッド61と突き当てリング63との間を前方及び後方に移動可能なチェックリング62とから構成される。チェックリング62は、軸64に遊嵌する本体リング62aと、本体リング62aから前方に突出する2つの爪62bを有する。スクリュヘッド61の側面には、チェックリングの爪62bが係合する2つの凹部61aが形成されている。チェックリング62は、本体リング62aが軸64に遊嵌し、爪62bをスクリュヘッド61の凹部61aに係合させた状態で前後方向に移動する。チェックリング62が前後方向に移動するとき、チェックリング62の爪62bは、スクリュヘッド61の凹部61a内を前後方向にスライドする。軸64と、それに遊嵌する本体リング62aとの間には、溶融樹脂が通過可能な隙間G1が形成されている。また、図5(d)に示すように、スクリュヘッド61の溝61aを区画する面と、溝61aに係合するチェックリングの爪62bの間にも、溶融樹脂が通過可能な隙間G2が形成されている。

図5(a)は、チェックリング62が最も前方に位置した状態を示す。このとき、スクリュヘッド61の後方側の端面と、チェックリング62の本体リング62aの前方側の端面とか当接する。図5(c)は、チェックリング62が最も後方に位置した状態を示す。このとき、チェックリング62の本体リング62aの後方側の端面62cと、突き当てリング63の前方側の端面63aとか当接する。図5(b)は、チェックリング62の本体リング62aが、スクリュヘッド61及び突き当てリング63の両方に接触していない状態、即ち、図5(a)と(c)の中間の状態を示す。

溶融樹脂が、先端部シール機構60の後方(上流)から前方(下流)に流動しようとするとき、チェックリング62は、前方へ進む溶融樹脂に押されて前方に進み、図5(a)に示す状態となる。溶融樹脂は、図5(a)中に矢印で示すように、隙間G1及びG2を通過することにより、先端部シール機構60を通過して、スクリュ20の前方の計量ゾーン25へ流動できる。反対に、溶融樹脂が、先端部シール機構60の前方(下流)から後方(上流)に逆流しようとするとき、チェックリング62は後方に押されて、図5(c)に示す状態となる。このとき、本体リング62aの後方側の端面62cと、突き当てリング62の前方側の端面63aとか当接する。突き当てリング62により、隙間G1が閉じられ、溶融樹脂の先端部シール機構60の前方から後方への逆流が抑制される。

熱可塑性樹脂の可塑化開始から溶融樹脂の計量完了まで、即ち、樹脂の可塑化計量中は、先端部シール機構60は、図5(a)に示す状態にあることが好ましい。溶融樹脂を先端部シール機構60の前方に送り易いため、飢餓ゾーン23において溶融樹脂の飢餓状態を安定させることができ、発泡成形体の発泡性を向上させることができる。したがって、飢餓ゾーン23の飢餓状態を安定させる観点からは、先端部シール機構60が図5(a)に示す状態となるように、チェックリング62が前方に移動し易いように設計されることが好ましい。一方、溶融樹脂の計量完了後は、チェックリング62は、速やかに後方へ移動し、図5(c)の状態となるが好ましい。チェックリング62の後方への移動が遅く、図5(b)の状態が長い場合、又は、チェックリング62が後方に十分に移動できず、図5(b)の状態で停止してしまう場合には、隙間G1が開口しているため、溶融樹脂が先端部シール機構60の前方から後方へ逆流する。本実施形態では、計量ゾーン25の圧力と、飢餓ゾーン23の圧力とに差があるため、これらの圧力を分断できなくなり、計量ゾーン25の圧力が低下する。したがって、計量ゾーン25の圧力を保持する観点からは、先端部シール機構60が図5(c)に示す状態となるように、チェックリング62が後方に移動し易いように設計されることが好ましい。

チェックリング62の前後方向への移動のし易さは、例えば、図5(a)に示す状態において、チェックリング62の前方側の受圧面積S1の、後方側の受圧面積S2に対する比率(S1/S2)によって調整できる。本発明者らは、比率(S1/S2)を例えば、0.6~0.95、好ましくは、0.7~0.9とすることで、飢餓ゾーン23の溶融樹脂の飢餓状態を安定させつつ、溶融樹脂の計量の完了から射出の開始まで、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力より高い圧力に保持できることを見出した。

チェックリング62の前方側の受圧面積S1とは、図5(d)における、斜線領域の面積である。受圧面積S1は、図5(a)に示す状態において、爪62bの前方側の端面の面積と、本体リング62aの前方側の端面においてスクリュヘッド61と接触していない領域の面積との合計である。受圧面積S1は、先端部シール機構60の前方の圧力、即ち、スクリュの前方の計測ゾーン25の圧力を受ける面(受圧面)の面積である。チェックリング62の後方側の受圧面積S2とは、図5(e)における、斜線領域の面積である。受圧面積S2は、図5(a)に示す状態において、本体リング62aの後方側の端面62cの面積である。受圧面積S2は、先端部シール機構60の後方の圧力を受ける面(受圧面)の面積である。図5(d)に示す受圧面積S1と、図5(e)に示す受圧面積S2との比較からわかるように、通常、受圧面積S1は、受圧面積S2より小さい(S1<S2)。

比率(S1/S2)が小さいと、チェックリング62は前方に移動し易くなり、比率(S1/S2)が大きいと、チェックリング62は後方に移動し易くなる。比率(S1/S2)が上記範囲より小さいと、先端部シール機構60のシール性が低下する。これにより、スクリュ20の前方の溶融樹脂の圧力が低下して物理発泡剤が分離したり、溶融樹脂が逆流して導入口202からベントアップしたりする虞がある。一方、比率(S1/S2)が上記範囲より大きいと、先端部シール機構60のシール性は向上するが、チェックリング62が図5(c)に示す状態から、前方に移動し難くなる。図5(c)に示す状態において、チェックリング62の後方側の受圧面積S3を図5(f)に斜線領域で示す。受圧面積S3は、受圧面積S2より小さい。このため、受圧面積S1が大きいと、即ち、比率(S1/S2)が大きいと、チェックリング62を前方に押し戻し難くなる。溶融樹脂を前方に送り難くなるため可塑化能力が低下し、溶融樹脂の計量時間が長くなる虞がある。また、飢餓ゾーン23の溶融樹脂の飢餓状態が不安定となり、発泡性能が低下する虞がある。このように、本実施形態では、受圧面積S1、S2のバランスを取ることで、即ち、比率(S1/S2)を上述した範囲とすることで、チェックリング62の前後方向の移動をスムーズにし、飢餓ゾーン23の溶融樹脂の飢餓状態を安定させつつ、溶融樹脂の計量の完了から射出の開始まで、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力より高い圧力に保持する。これにより、発泡成形体の発泡性が向上すると共に、溶融樹脂から物理発泡剤の分離が抑制され、発泡成形体における発泡セルの肥大化、不均一化を抑制できる。

比率(S1/S2)の大きさは、受圧面積S1、S2の大きさを変化させることで調整できる。受圧面積S1に関しては、例えば、図6(a)と(b)との比較から分かるように、チェックリング62の爪62bの前方側の端面を大きくすることで、S1を大きくできる。反対に、爪62bの前方側の端面を小さくすることで、S1を小さくできる。受領面積S2に関しては、例えば、チェックリング61の本体リング62aにおいて、軸64の貫通する孔の内径を小さくすることにより、S2は大きくできる。反対に、孔の内径を大きくすることにより、S2は小さくできる。

尚、本実施形態において、図5(d)~(f)及び図6(a)及び(b)に斜線領域として示す、受圧面積S1~S3は、前後方向に対して垂直な受圧面の面積である。しかし、受圧面は、前後方向に対して垂直な平面に限られない。例えば、受圧面は、前後方向に対して傾きを有する平面(斜面)であってもよいし、テーパー面であってもよい。但し、受圧面が斜面やテーパー面等の前後方向に対して垂直な平面でない場合、受圧面積S1~S3は、斜面やテーパー面等の面積ではなく、斜面やテーパー面等を前後方向に垂直な面に投影した投影面の面積(投影面積)とする。

<発泡成形体の製造方法>

本実施形態では、上述した先端部シール機構60を有する発泡成形体の製造装置を用い、溶融樹脂の計量後にスクリュ背圧を加えないこと以外は、第1の実施形態と同様の方法で発泡成形体を製造する。比率(S1/S2)を特定の範囲とした先端部シール機構60を用いることにより、溶融樹脂の計量完了から射出開始まで、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力より高い圧力に保持できる。これにより、溶融樹脂から物理発泡剤が分離することを抑制し、発泡成形体における発泡セルの肥大化、不均一化を抑制できる。

本実施形態では、上述した先端部シール機構60を有する発泡成形体の製造装置を用い、溶融樹脂の計量後にスクリュ背圧を加えないこと以外は、第1の実施形態と同様の方法で発泡成形体を製造する。比率(S1/S2)を特定の範囲とした先端部シール機構60を用いることにより、溶融樹脂の計量完了から射出開始まで、計量した溶融樹脂の圧力(計量ゾーン25の圧力)を飢餓ゾーン23の一定の圧力より高い圧力に保持できる。これにより、溶融樹脂から物理発泡剤が分離することを抑制し、発泡成形体における発泡セルの肥大化、不均一化を抑制できる。

尚、本実施形態では、溶融樹脂の計量後にスクリュ背圧を加えなくてもよいが、第1の実施形態と同様に、溶融樹脂の計量の完了から射出の開始まで、飢餓ゾーン23の一定の圧力(第1の圧力)より高いスクリュ背圧を加えてもよい。例えば、溶融樹脂の計量完了後に、溶融樹脂の計量完了までのスクリュ背圧(第2の圧力)以上のスクリュ背圧(第3の圧力)を加えることにより、チェックリング62が前方により戻り難くなるため、先端部シール機構60のシール性がより向上し、また、溶融樹脂への物理発泡剤の均一相溶を更に促進できる。

[変形例1]

第2の実施形態の先端部シール機構60では、図5(c)に示すチェックリング62が最も後方に位置した状態において、チェックリング62の本体リング62aの後方側の端面62cと、突き当てリング63の前方側の端面63aとか当接することによって、溶融樹脂の通過路である隙間G1が閉じられる。このとき、互いに当接する面(当接面)である端面62c、端面63aは、前後方向に垂直な平面である。しかし、第2の実施形態において、当接面は、前後方向に垂直な平面に限られない。例えば、当接面は、テーパー面であってもよい。

第2の実施形態の先端部シール機構60では、図5(c)に示すチェックリング62が最も後方に位置した状態において、チェックリング62の本体リング62aの後方側の端面62cと、突き当てリング63の前方側の端面63aとか当接することによって、溶融樹脂の通過路である隙間G1が閉じられる。このとき、互いに当接する面(当接面)である端面62c、端面63aは、前後方向に垂直な平面である。しかし、第2の実施形態において、当接面は、前後方向に垂直な平面に限られない。例えば、当接面は、テーパー面であってもよい。

本変形例では、第2の実施形態の先端部シール機構60に代えて、図7(a)~(d)に示す、当接面がテーパー面である先端部シール機構70を用いる。本変形例では、先端部シール機構70を用いる以外は、第2の実施形態と同様の製造装置を用い、同様の製造方法により発泡成形体を製造する。また、先端部シール機構70は、第2の実施形態で用いる先端部シール機構60と同様に、比率(S1/S2)の値は、上述した特定の範囲内である。

先端部シール機構70について、以下に説明する。図7(a)は、先端部シール機構70において、チェックリング72が最も前方に位置した状態を示す。図7(b)は、チェックリング72が最も後方に位置した状態を示す。図7(c)は、チェックリング72のみを示す。図7(d)は、チェックリング72以外の先端部シール機構70の構成部品、即ち、スクリュヘッド71、軸74及び突き当てリング73を示す。

図7(c)に示すように、チェックリング72には、軸74が貫通する貫通孔75が形成されている。貫通孔75を区画する内壁の一部は、貫通孔75の後方端部75aと、後方端部75aの内径D75より小さい内径d75を有する小内径部75bとを連結する第1のテーパー面75cを形成する。即ち、貫通孔75は、後方端部75aにおける内径D75より小さい内径d75を有する縮径部を有する。そして、チェックリング72の貫通孔75を区画する内壁は、貫通孔75の縮径部を区画する小内径部75bと、貫通孔75の後方端部75aと小内径部75bとを連結する第1のテーパー面75cとを有する。

本変形例では、図7(a)に示す、前後方向に垂直な端面72cと、端面72cに連続するテーパー面75cとが、後方からの圧力を受ける面である。したがって、本変形例では、端面72cと、テーパー面75cとが、チェックリング72の後方側の受圧面である。本変形例における受圧面積S2は、端面72cの面積と、テーパー面75cをスクリュ20の軸方向に対して垂直な面に投影した投影面積との和である。

図7(d)に示すように、軸74は、突き当てリング73との接続部74aの直径D74より小さい直径d74を有する小直径部74bと、接続部74aと小直径部74bとを連結する第2のテーパー面74cを有する。第1のテーパー面75cのテーパー比と、第2のテーパー面74cのテーパー比とは、略同一である。チェックリング72の前方及び後方の移動に伴い、第1のテーパー面75cと第2のテーパー面74cが離間及び当接する。図7(a)に示すように、第1のテーパー面75cと第2のテーパー面74cが離間しているとき、それらの間には、溶融樹脂が通過可能な隙間G1が形成されている。チェックリング72が後方へ移動して、第1のテーパー面75cと第2のテーパー面74cが当接すると、図7(b)に示すように、隙間G1が消滅し、溶融樹脂の先端部シール機構70の前方から後方への逆流が防止される。

本変形例では、先端部シール機構70を用いる以外は、第2の実施形態と同様の製造装置を用い、同様の製造方法により発泡成形体を製造する。したがって、上述した第2の実施形態と同様の効果を奏する。