WO2016194276A1 - 欠品管理装置及び欠品管理方法 - Google Patents

欠品管理装置及び欠品管理方法 Download PDFInfo

- Publication number

- WO2016194276A1 WO2016194276A1 PCT/JP2016/001736 JP2016001736W WO2016194276A1 WO 2016194276 A1 WO2016194276 A1 WO 2016194276A1 JP 2016001736 W JP2016001736 W JP 2016001736W WO 2016194276 A1 WO2016194276 A1 WO 2016194276A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- unit

- sensor

- output

- shortage

- group

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q10/00—Administration; Management

- G06Q10/08—Logistics, e.g. warehousing, loading or distribution; Inventory or stock management

- G06Q10/087—Inventory or stock management, e.g. order filling, procurement or balancing against orders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G1/00—Storing articles, individually or in orderly arrangement, in warehouses or magazines

- B65G1/02—Storage devices

- B65G1/04—Storage devices mechanical

- B65G1/137—Storage devices mechanical with arrangements or automatic control means for selecting which articles are to be removed

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G19/00—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups

- G01G19/40—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups with provisions for indicating, recording, or computing price or other quantities dependent on the weight

- G01G19/413—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups with provisions for indicating, recording, or computing price or other quantities dependent on the weight using electromechanical or electronic computing means

- G01G19/414—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups with provisions for indicating, recording, or computing price or other quantities dependent on the weight using electromechanical or electronic computing means using electronic computing means only

- G01G19/415—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups with provisions for indicating, recording, or computing price or other quantities dependent on the weight using electromechanical or electronic computing means using electronic computing means only combined with recording means

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G19/00—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups

- G01G19/40—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups with provisions for indicating, recording, or computing price or other quantities dependent on the weight

- G01G19/42—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups with provisions for indicating, recording, or computing price or other quantities dependent on the weight for counting by weighing

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q10/00—Administration; Management

- G06Q10/08—Logistics, e.g. warehousing, loading or distribution; Inventory or stock management

-

- G—PHYSICS

- G08—SIGNALLING

- G08B—SIGNALLING OR CALLING SYSTEMS; ORDER TELEGRAPHS; ALARM SYSTEMS

- G08B21/00—Alarms responsive to a single specified undesired or abnormal condition and not otherwise provided for

- G08B21/18—Status alarms

- G08B21/182—Level alarms, e.g. alarms responsive to variables exceeding a threshold

Definitions

- FIG. 16 is an operation flowchart showing a stockout management process of the stockout management apparatus according to variation 4.

- FIG. 17A is a diagram illustrating another example of the shelf label management table according to Variation 4.

- FIG. 17B is a diagram illustrating an example of a table in which the missing item management table and the shelf label management table according to Variation 4 are integrated.

- FIG. 18 is a diagram for explaining a procedure for associating the shelf label ID according to the variation 4 with the product ID or the sensor unit ID.

- FIG. 19 is a block diagram showing the configuration of the shortage management apparatus according to variation 5.

- FIG. 20 is a diagram illustrating an example of a hardware configuration related to the output integration unit according to the variation 6.

- FIG. 21A is a diagram showing an example of a missing part management table according to variation 6.

- the output of the output integration unit 105 is assumed to be a digital signal indicating whether or not the number of articles in the area where the sensor units 101 in the group are installed is equal to or less than a predetermined number.

- the stockout management unit 106 determines whether the stockout status of the group corresponding to the stockout recorded in ST102 satisfies the alert determination criterion.

- a state where a shortage is detected for each product is defined as an alert determination criterion.

- the shortage management unit 106 detects the shortage of the article based on the output signal of each sensor unit 101. For example, in FIG. 7, since an article (indicated by a square frame) is not placed on the shelf corresponding to the sensor unit 101-1, the shortage management unit 106 is based on the output signal of the sensor unit 101-1. Then, the shortage of the article corresponding to the sensor unit 101-1 is detected. On the other hand, in FIG. 7, since articles are placed on the shelves corresponding to each of the sensor units 101-2 to 101-5, the shortage management unit 106 selects each of the sensor units 101-2 to 101-5. Based on the output signal, the shortage of the article corresponding to each of the sensor units 101-2 to 101-5 is not detected (the in-stock state is detected).

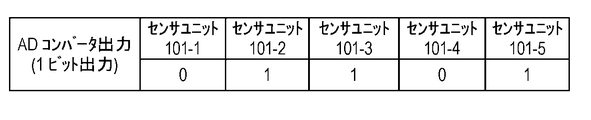

- FIG. 10A shows an output example of the sensor output unit 103 (AD converter) in the shortage management apparatus 100 having the hardware configuration shown in FIG.

- the switch elements 1A to 1E constitute the switch group 1 for switching the input of the logic circuit 1

- the switch elements 2A to 2E constitute the switch group 2 for switching the input of the logic circuit 2.

- the elements 3A to 3E constitute the switch group 3 for switching the input of the logic circuit 3

- the switch elements 4A to 4E constitute the switch group 4 for switching the input of the logic circuit 4

- the switch elements 5A to 5E are the inputs of the logic circuit 5.

- a switch group 5 for switching is configured.

- the switch elements 1A, 2B, 3C, 4D, and 5E are turned on, and the other switch elements are turned off.

- each logic circuit is stored in a register, and is serially output to the shortage management unit 106 via, for example, a bus. Note that the output of each logic circuit (data stored in the register) is not limited to serial output, and may be output in parallel.

- the threshold setting unit 102 is not necessary, and the missing item management table 107 managed by the missing item management unit 106 may set a digital numerical value threshold value to perform the missing item determination.

- the combination setting unit 104 outputs the combination setting to the missing item management unit 106, and the missing item management unit 106 groups the outputs of the output integration unit 105 based on the combination setting, and based on the bit string for each group. , You may manage the stockout condition.

- the shortage management unit 106 determines that the sensor unit 101-1 and the sensor unit 101-4 are out of stock, The units 101-2, 101-3, and 101-5 are determined to be in stock. In FIG. 22, when the sensor units 101 are combined, the shortage management unit 106 determines that the sensor unit 101-1 is in a shortage state, and determines that the combination 1 and the combination 2 are in stock.

Landscapes

- Engineering & Computer Science (AREA)

- Business, Economics & Management (AREA)

- Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Economics (AREA)

- Mathematical Physics (AREA)

- Strategic Management (AREA)

- Marketing (AREA)

- Development Economics (AREA)

- General Business, Economics & Management (AREA)

- Entrepreneurship & Innovation (AREA)

- Human Resources & Organizations (AREA)

- Quality & Reliability (AREA)

- Operations Research (AREA)

- Tourism & Hospitality (AREA)

- Accounting & Taxation (AREA)

- Finance (AREA)

- Mechanical Engineering (AREA)

- Emergency Management (AREA)

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

Abstract

棚割りの変更に応じて柔軟に欠品を管理すること。センサユニット(101-1~101-N)は、各々が少なくとも1つの圧力センサから構成され、少なくとも1つの圧力センサにおいて検知された物品の重さに応じたアナログ信号を出力する。センサ出力部(103)は、複数のセンサユニットの各々から出力されるアナログ信号を、各センサユニットが設置された領域における物品の数が所定数以下であるか否かを表すデジタル信号に変換する。組合せ設定部(104)は、複数のセンサユニットをグループ分けした1つ以上のグループを設定する。出力統合部(105)は、デジタル信号を、グループ毎に統合する。欠品管理部(106)は、統合されたデジタル信号に基づいて、各グループにおける物品の欠品状態を管理する。

Description

本開示は、店舗又は倉庫等の棚に置かれる物品の欠品を管理する欠品管理装置及び欠品管理方法に関する。

店舗又は倉庫等の棚に置かれる物品の重量を検出するセンサが設置され、センサの検出結果に基づいて欠品を検出する方法が提案されている。特許文献1には、棚に設置された個々のセンサのOn/Offに基づいて物品の有無を検出する方法が開示されている。また、特許文献2には、棚に設置された複数のセンサを順に切り替えて、各センサの検出結果から物品の数量を算出する方法が提案されている。

しかしながら、特許文献1及び特許文献2では、個々のセンサ単位での検出結果に基づいて欠品を検出するため、棚に陳列・格納する製品を入れ替えたりする場合など、棚のレイアウト(棚割り)の変更に応じて柔軟に欠品を管理できないという課題が生じる。

本開示の一態様の目的は、棚割りの変更に応じて柔軟に欠品を管理することができる欠品管理装置及び欠品管理方法を提供することである。

本開示の一態様に係る欠品管理装置は、各々が少なくとも1つの圧力センサから構成され、少なくとも1つの圧力センサにおいて検知された物品の重さに応じたアナログ信号を出力する複数のセンサユニットと、複数のセンサユニットの各々から出力されるアナログ信号を、各センサユニットが設置された領域における物品の数が所定数以下であるか否かを表すデジタル信号に変換するセンサ出力部と、複数のセンサユニットをグループ分けした1つ以上のグループを設定する組合せ設定部と、デジタル信号を、グループ毎に統合する出力統合部と、統合されたデジタル信号に基づいて、各グループにおける物品の欠品状態を管理する管理部と、を具備する構成を採る。

本開示の一態様に係る欠品管理方法は、各々が少なくとも1つの圧力センサから構成される複数のセンサユニットの各々から出力される、少なくとも1つの圧力センサにおいて検知された物品の重さに応じたアナログ信号を、各センサユニットが設置された領域における物品の数が所定数以下であるか否かを表すデジタル信号に変換し、複数のセンサユニットをグループ分けした1つ以上グループを設定し、デジタル信号を、グループ毎に統合し、統合されたデジタル信号に基づいて、各グループにおける物品の欠品状態を管理する。

本開示の一態様によれば、棚割りの変更に応じて柔軟に欠品を管理することができる。

以下、本開示の一態様に係る実施の形態について、図面を参照して詳細に説明する。

[欠品管理装置の構成]

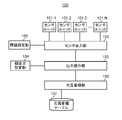

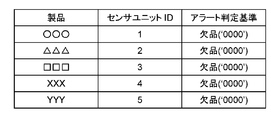

図1は、本実施の形態に係る欠品管理装置100の構成を示すブロック図である。また、図2は、後述する欠品管理テーブル107に記憶される情報の一例を示す図である。

図1は、本実施の形態に係る欠品管理装置100の構成を示すブロック図である。また、図2は、後述する欠品管理テーブル107に記憶される情報の一例を示す図である。

図1に示す欠品管理装置100は、N個(Nは任意の整数)のセンサユニット101、閾値設定部102、センサ出力部103、組合せ設定部104、出力統合部105、欠品管理部106及び欠品管理テーブル107を含む構成を採る。

N個のセンサユニット101の各々は、少なくとも1つの物品検知センサから構成され、棚内の物品が置かれる箇所に設置される。物品検知センサとしては、例えば、圧力に応じて電流、電圧又は抵抗が変化する圧力センサ(例えば、ダイアフラムゲージ、静電容量式センサ、又はひずみセンサ)が挙げられる。各センサユニット101は、センサユニット101を構成する物品検知センサにおいて検知された物品の重さに応じたアナログ信号(物品検知センサの出力値(電流値、電圧値又は抵抗値など)の加算値等)を、センサ出力部103へ出力する。

閾値設定部102は、センサ出力部103におけるA/D変換処理に用いる閾値を設定する。閾値は、アナログ信号として出力される電流値、電圧値又は抵抗値などからデジタル信号を生成するための基準の値である。例えば、アナログ信号が電流値で表される場合、電流値として、物品数がゼロになった際には0[A]が出力され、物品数が1個の際にはY[A]が出力され、物品数が2個の際には2Y[A]が出力される。このとき、閾値設定部102は、閾値を0[A]、Y[A]、2Y[A]に設定すると、それぞれ残数がゼロ、1個、2個の状態の際に、センシングされることになる。

なお、閾値設定部102は、センサユニット101毎に閾値を設定してもよく、センサユニット101で共通に閾値を設定してもよい。また、閾値設定部102の設定は、ハードウェアスイッチでもよく、外部のコンピュータ等によりソフトウェアプログラムで制御してもよい。

センサ出力部103は、各センサユニット101からそれぞれ入力されるアナログ信号に対して、閾値設定部102で設定された閾値に基づいてA/D変換を施す。すなわち、センサ出力部103は、各センサユニット101上のセンシングすべき物品数(閾値)を任意に規定して、欠品状態を示すデジタル信号(例えば、欠品状態は0、在品状態は1)を出力する。すなわち、センサ出力部103は、各センサユニット101から出力されるアナログ信号を、A/D変換によって、各センサユニット101が設置された領域における物品の数が所定数(閾値)以下であるか否かを表すデジタル信号に変換する。センサ出力部103は、各センサユニット101に対応するデジタル信号を出力統合部105へ出力する。

組合せ設定部104は、N個のセンサユニット101の組合せ(グループ)を設定する。すなわち、組合せ設定部104は、N個のセンサユニット101を、1つ又は複数のグループにグループ分けして、1つ以上のグループを設定する。例えば、組合せ設定部104は、複数のセンサユニット101のうち、棚割りにおいて、同一品目の物品が置かれる棚の領域に設置されたセンサユニット101を1つのグループに設定する。組合せ設定部104は、センサユニット101の組合せを示す設定情報を出力統合部105に出力する。

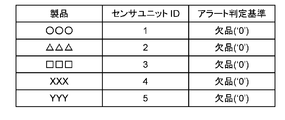

例えば、図2Aに示す一例では、組合せ設定部104は、製品「○○○」が置かれる領域に設置されたセンサユニット101(センサユニットID=1)を1つのグループに設定し、製品「△△△」が置かれる領域に設置されたセンサユニット101(センサユニットID=2)を1つのグループに設定し、製品「□□□」が置かれる領域に設置されたセンサユニット101(センサユニットID=3)を1つのグループに設定し、製品「XXX」が置かれる領域に設置されたセンサユニット101(センサユニットID=4)を1つのグループに設定し、製品「YYY」が置かれる領域に設置されたセンサユニット101(センサユニットID=5)を1つのグループに設定する。つまり、図2Aでは、組合せ設定部104は、センサユニット101毎に1つのグループを設定する。

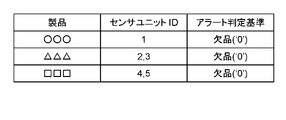

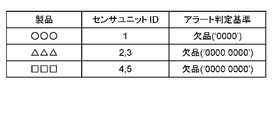

また、図2Bに示す他の例では、組合せ設定部104は、製品「○○○」が置かれる領域に設置されたセンサユニット101(センサユニットID=1)を1つのグループに設定し、製品「△△△」が置かれる領域に設置されたセンサユニット101(センサユニットID=2,3)を1つのグループに設定し、製品「□□□」が置かれる領域に設置されたセンサユニット101(センサユニットID=4,5)を1つのグループに設定する。つまり、図2Aでは、組合せ設定部104は、複数のセンサユニット101を、1つ又は2つ毎に1つのグループとして設定する。

出力統合部105は、組合せ設定部104から入力される設定情報に示されるセンサユニット101の組合せ(グループ)毎に、センサ出力部103から入力される各センサユニット101の出力信号(デジタル信号)を統合し、組合せ(グループ)毎の出力信号を欠品管理部106に出力する。例えば、出力統合部105の出力信号(統合されたデジタル信号)は、グループ毎の物品の欠品状態(欠品状態、又は、在品状態)を表す1ビットの信号である。

出力統合部105は、各グループに対応するデジタル信号で構成される1セット(1連の信号群)のビット列を欠品管理部106に出力してもよく、各グループに対応するデジタル信号を個別に欠品管理部106に出力してもよい。すなわち、出力統合部105の出力は、欠品管理部106においてセンサユニット101の組合せ(グループ)毎に欠品判定(欠品管理)ができる構成であればよい。

欠品管理部106は、欠品管理テーブル107を参照して、出力統合部105から出力されるグループ毎のデジタル信号に基づいて、各グループにおける物品の欠品状態を管理する。

欠品管理部106は、各グループに含まれるセンサユニット101に対応するデジタル信号(統合されたデジタル信号)の出力が所定の条件であるアラート判定基準を満たす場合、当該グループに含まれる当該センサユニット101に対応する領域において物品が欠品していると判定する。

アラート判定基準は、欠品管理部106が管理する欠品管理テーブル107によって設定される。欠品管理テーブル107は、例えば、図2A及び図2Bに示すように、棚に保管される物品(製品名称又は製品識別子等)と、物品が置かれる領域に設置されたセンサユニット101を示すセンサユニットIDと、当該物品が欠品状態であることを示すアラート信号を外部装置に通知する条件を示すアラート判定基準と、を関連付けて記憶する。

なお、図2A及び図2Bでは、出力統合部105から出力されるデジタル信号において、‘0’は物品の欠品状態を表し、‘1’は物品の在品状態を表すものとする。

例えば、図2Aに示した例においては、製品「○○○」に対応する1つのグループとして設定されたセンサユニット1の出力が欠品状態(‘0’)を示す場合には、欠品管理部106は、製品「○○○」が欠品したと判定する。同様に、図2Aにおいて、製品「△△△」に対応する1つのグループとして設定されたセンサユニット2の出力が欠品状態(‘0’)を示す場合には、欠品管理部106は、製品「△△△」が欠品したと判定する。他のセンサユニット101-3~101-5についても同様である。

また、図2Bに示した例においては、製品「○○○」に対応する1つのグループとして設定されたセンサユニット1の出力が欠品状態(‘0’)を示す場合には、欠品管理部106は、製品「○○○」が欠品したと判定する。同様に、図2Bにおいて、製品「△△△」に対応する1つのグループとして設定されたセンサユニット2,3の出力が欠品状態(‘0’)を示す場合には、欠品管理部106は、製品「△△△」が欠品したと判定する。

また、図2において、製品「□□□」に対応する1つのグループとして設定されたセンサユニット4,5の出力が欠品状態(‘0’)を示す場合には、欠品管理部106は、製品「□□□」が欠品したと判定する。

ここで、アラート信号が通知される外部装置としては、欠品管理装置100を含むシステム全体の制御を行うセンタ装置、在庫管理システム又は発注システムの端末装置、棚が設置される店舗又は倉庫等の従業員が携帯する携帯端末などが挙げられる。

欠品管理部106は、各グループにおける欠品判定結果(欠品状態、あるいは欠品又は在品を示す情報)がアラート判定基準を満たす場合、当該グループに対応する物品の欠品に関するアラート信号を外部装置に送信する。

以上、欠品管理装置100の構成について説明した。

[欠品管理装置100の構成例]

なお、欠品管理装置100の各構成部は、ハードウェアで構成されてもよく、プロセッサにおいて動作するソフトウェアで構成されてもよい。以下、一例として、欠品管理装置100の構成例1~3について説明する。

なお、欠品管理装置100の各構成部は、ハードウェアで構成されてもよく、プロセッサにおいて動作するソフトウェアで構成されてもよい。以下、一例として、欠品管理装置100の構成例1~3について説明する。

(構成例1)

図3は、欠品管理装置の構成例1を示すブロック図である。図3に示す欠品管理装置100aにおいて、センサユニット101(例えば圧力センサ)、閾値設定部102、センサ出力部103(例えばA/Dコンバータ)、組合せ設定部104及び出力統合部105(ハードスイッチ)がハードウェアによって構成され、欠品管理部106及び欠品管理テーブル107が例えばパーソナルコンピュータ(PC)等でプロセッサにおいて動作するソフトウェア(プログラム)によって構成される。この場合、出力統合部105は、各センサユニット101の出力信号を、ハードスイッチによる結線の切り替えによって、センサユニット101の組合せを切り替えるようにする。

図3は、欠品管理装置の構成例1を示すブロック図である。図3に示す欠品管理装置100aにおいて、センサユニット101(例えば圧力センサ)、閾値設定部102、センサ出力部103(例えばA/Dコンバータ)、組合せ設定部104及び出力統合部105(ハードスイッチ)がハードウェアによって構成され、欠品管理部106及び欠品管理テーブル107が例えばパーソナルコンピュータ(PC)等でプロセッサにおいて動作するソフトウェア(プログラム)によって構成される。この場合、出力統合部105は、各センサユニット101の出力信号を、ハードスイッチによる結線の切り替えによって、センサユニット101の組合せを切り替えるようにする。

(構成例2)

図4は、欠品管理装置の構成例2を示すブロック図である。図4に示す欠品管理装置100bにおいて、センサユニット101(例えば圧力センサ)、センサ出力部103(例えばA/Dコンバータ)及び出力統合部105(ハードスイッチ)がハードウェアによって構成され、閾値設定部102、組合せ設定部104、欠品管理部106及び欠品管理テーブル107が例えばPC等でプロセッサにおいて動作するソフトウェア(プログラム)によって構成される。

図4は、欠品管理装置の構成例2を示すブロック図である。図4に示す欠品管理装置100bにおいて、センサユニット101(例えば圧力センサ)、センサ出力部103(例えばA/Dコンバータ)及び出力統合部105(ハードスイッチ)がハードウェアによって構成され、閾値設定部102、組合せ設定部104、欠品管理部106及び欠品管理テーブル107が例えばPC等でプロセッサにおいて動作するソフトウェア(プログラム)によって構成される。

(構成例3)

図5は、欠品管理装置の構成例3を示すブロック図である。図5に示す欠品管理装置100cにおいて、センサユニット101(例えば圧力センサ)及びセンサ出力部103(例えばA/Dコンバータ)がハードウェアによって構成され、閾値設定部102、組合せ設定部104、出力統合部105、欠品管理部106及び欠品管理テーブル107が例えばPC等でプロセッサにおいて動作するソフトウェア(プログラム)によって構成される。この場合、出力統合部105は、グループ毎に、各センサユニット101の出力信号(デジタル信号)の論理和を算出することにより、センサユニット101のグループ化を実現するようにする。

図5は、欠品管理装置の構成例3を示すブロック図である。図5に示す欠品管理装置100cにおいて、センサユニット101(例えば圧力センサ)及びセンサ出力部103(例えばA/Dコンバータ)がハードウェアによって構成され、閾値設定部102、組合せ設定部104、出力統合部105、欠品管理部106及び欠品管理テーブル107が例えばPC等でプロセッサにおいて動作するソフトウェア(プログラム)によって構成される。この場合、出力統合部105は、グループ毎に、各センサユニット101の出力信号(デジタル信号)の論理和を算出することにより、センサユニット101のグループ化を実現するようにする。

[欠品管理装置100の動作]

次に、上述した欠品管理装置100の動作について詳細に説明する。

次に、上述した欠品管理装置100の動作について詳細に説明する。

(欠品管理処理)

図6は、本実施の形態に係る欠品管理装置100における欠品管理処理の一例を示す動作フロー図である。

図6は、本実施の形態に係る欠品管理装置100における欠品管理処理の一例を示す動作フロー図である。

なお、図6において、出力統合部105は、各センサユニット101の出力信号(デジタル信号)をグループ毎に統合した信号を、欠品管理部106に随時出力しているものとする。

また、図6では、出力統合部105の出力が、グループ内のセンサユニット101が設置された領域における物品の数が所定数以下であるか否かを表すデジタル信号であるものとする。

図6において、ステップ(以下、「ST」と表す)101では、欠品管理部106は、出力統合部105からの出力信号に基づいて、各グループに対して物品の欠品が有るか否かを判断する。欠品が無い場合(ST101:NO)、欠品管理部106は、ST101の処理を繰り返す。

欠品が有る場合(ST101:YES)、ST102では、欠品管理部106は、当該欠品に対応するグループを構成するセンサユニット101のセンサユニットIDを記録する。

ST103では、欠品管理部106は、ST102で記録された欠品に対応するグループの欠品状態がアラート判定基準を満たすか否かを判定する。

例えば、図2に示す欠品管理テーブル107では、各製品に対して欠品が検出された状態がアラート判定基準として定義されている。

よって、欠品管理部106は、各製品について、ST102において記録されたセンサユニット101に対応するグループの欠品状態がST103においてアラート判定基準を満たすと判断する。

アラート判定基準を満たさない場合(ST103:NO)、欠品管理部106は、ST101の処理に戻り、欠品検出処理を行う。一方、アラート判定基準を満たす場合(ST103:YES)、ST104では、欠品管理部106は、ST103においてアラート判定基準を満たしたグループに対応する物品(製品)の欠品に関するアラート信号を外部装置に送信する。そして、欠品管理装置100は、ST101の処理に戻る。

(組合せ設定処理)

次に、欠品管理装置100におけるセンサユニット101の組合せ(グループ)設定処理について詳細に説明する。

次に、欠品管理装置100におけるセンサユニット101の組合せ(グループ)設定処理について詳細に説明する。

図7及び図8は、センサユニットの組合せ例を示す図である。それぞれ異なる棚割りが設定された場合における欠品管理装置100の処理例を各々示す。

なお、図7及び図8では、上述した構成例1(図3を参照)と同様、センサユニット101(圧力センサ)、センサ出力部103(A/Dコンバータ)、出力統合部105(ハードスイッチ)がハードウェアによって構成される場合の論理的な構成のイメージを、一例として説明する。

すなわち、図7及び図8に示すように、出力統合部105では、ハードスイッチ151~159のOn/Offによって、各センサユニット101の出力の組合せが切り替えられる。なお、ハードスイッチ151~159の切り替えは、組合せ設定部104(図示せず)から出力される設定情報に基づいて行われる。ただし、他の構成例2~3における欠品管理装置100において、以下で説明する動作と同様の動作を行ってもよい。

図7は、センサユニット101と物品(の品目)とが1対1で対応する場合の棚割りを示す。図7に示す棚割りでは、センサユニット101-1~101-5の各々が設置された領域ごとに棚が区切られている。また、図7においては、物品を四角の枠で表している。

図7の場合、組合せ設定部104は、センサユニット101-1~101-5の各々を1つのグループとして設定する。よって、出力統合部105は、各センサユニット101の出力を統合せずに個別に欠品管理部106へ出力する。

すなわち、図7に示すように、出力統合部105では、ハードスイッチ151、153、155、157、159がOnとなり、ハードスイッチ152、154、156、158がOffとなる。これにより、各センサユニット101の出力信号(デジタル信号)は、出力統合部105を介して欠品管理部106へ個別に出力される(図7に示す点線矢印)。

そして、欠品管理部106は、それぞれのセンサユニット101の出力信号に基づいて、物品の欠品を検出する。例えば、図7では、センサユニット101-1に対応する棚には物品(四角の枠で示す)が置かれていないので、欠品管理部106は、センサユニット101-1の出力信号に基づいて、センサユニット101-1に対応する物品の欠品を検出する。一方、図7では、センサユニット101-2~101-5の各々に対応する棚には物品が置かれているので、欠品管理部106は、センサユニット101-2~101-5の各々の出力信号に基づいて、センサユニット101-2~101-5の各々に対応する物品の欠品を検出しない(在品状態を検出する)。

そして、欠品管理部106は、各センサユニット101の欠品検出結果(つまり、欠品状態)に基づいて、アラート判定基準(例えば、図2Aを参照)を満たすか否か(つまり、アラート信号を送信するか否か)を判断する。

次に、図8は、センサユニット101と物品(の品目)とがN対1で対応する場合の棚割りを示す。図8に示す棚割りでは、センサユニット101-1,101-2が設置された領域と、センサユニット101-3~101-5が設置された領域とに棚が区切られている。また、図7と同様に、物品は四角い枠で表している。

図8では、センサユニット101-1、101-2に1つの物品(の品目)が対応し、センサユニット101-3~101-5に1つの物品(の品目)が対応する。つまり、図8では、センサユニット101-1,101-2の検出エリアに渡って1つの品目の物品が置かれ、センサユニット101-3~101-5の検出エリアに渡って別の1つの品目の物品が置かれる。

図8の場合、組合せ設定部104は、センサユニット101-1、101-2を1つのグループとして設定し、センサユニット101-3~101-5を別の1つのグループとして設定する。よって、出力統合部105は、センサユニット101-1、101-2の出力を統合し、センサユニット101-3~101-5の出力を統合して、欠品管理部106へ出力する。

すなわち、図8に示すように、出力統合部105では、ハードスイッチ151、152、156、157、158がOnとなり、ハードスイッチ153、154、155、159がOffとなる。これにより、センサユニット101-1、101-2の出力信号(デジタル信号)が統合され、センサユニット101-3~101-5の出力信号(デジタル信号)が統合されて、出力統合部105を介して欠品管理部106へ出力される(図8に示す点線矢印)。

そして、欠品管理部106は、グループ毎にセンサユニット101が統合された出力信号に基づいて、物品の欠品を検出する。例えば、図8では、センサユニット101-1、101-2に対応する棚、及び、センサユニット101-3~101-5に対応する棚に物品が置かれているので、欠品管理部106は、各センサユニット101の出力信号に基づいて、センサユニット101-1~101-2に対応する物品の欠品、及び、センサユニット101-3~101-5に対応する物品の欠品を検出しない(在品状態を検出する)。

そして、欠品管理部106は、各センサユニット101の欠品検出結果(欠品状態)に基づいて、アラート判定基準を満たすか否か(つまり、アラート信号を送信するか否か)を判断する。図8の例では、いずれのグループにおいても物品の欠品を検出しないので、アラート信号は送信されないことになる。

次に、出力統合部105に関するハードウェア構成の実現例について説明する。図9は、欠品管理装置100における出力統合部105に関するハードウェア構成の一例を示す。

図9は、センサ出力部103が備える各A/Dコンバータが、各センサユニット101からの出力(アナログ信号)を、所定の閾値基準に従って1ビットのデジタルデータに変換して、デジタルデータを出力統合部105へ出力する場合の例である。

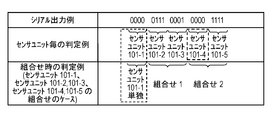

図10Aは、図9に示すハードウェア構成を有する欠品管理装置100におけるセンサ出力部103(ADコンバータ)の出力例を示す。

また、図10Bは、各センサユニット101が1つのグループとして設定された場合の出力統合部105におけるスイッチ設定及び論理回路出力の一例を示す。また、図10Cは、センサユニット101-1が1つのグループとして設定され、センサユニット101-2,101-3が1つのグループとして設定され、センサユニット101-4,101-5が1つのグループとして設定された場合の出力統合部105におけるスイッチ設定及び論理回路出力の一例を示す。

図9において、A/Dコンバータでのセンサユニット101からのアナログ信号出力に対する0/1の判定に用いる閾値は、外部(例えば、閾値設定部102)からの設定により任意に設定できるように構成されている。ここでは、センサユニット101上に置かれる商品の数量が0になった状態で、A/Dコンバータの出力が0になるように閾値が設定されている。

よって、図9に示す状態では、図10Aに示すように、センサユニット101-1~101-5にそれぞれ対応するA/Dコンバータの出力は、0,1,1,0,1となる。

出力統合部105において、A/Dコンバータの出力が、各センサユニット101に対して設けられたスイッチ素子で構成されるスイッチ群を介して論理回路に入力される。そして、論理回路での論理演算処理の結果がレジスタに出力される。

図9に示す一例では、スイッチ素子1A~5Aがセンサユニット101-1に対応するA/Dコンバータの出力のOn/Offを切り替え、スイッチ素子1B~5Bがセンサユニット101-2に対応するA/Dコンバータの出力のOn/Offを切り替え、スイッチ素子1C~5Cがセンサユニット101-3に対応するA/Dコンバータの出力のOn/Offを切り替え、スイッチ素子1D~5Dがセンサユニット101-4に対応するA/Dコンバータの出力のOn/Offを切り替え、スイッチ素子1E~5Eがセンサユニット101-5に対応するA/Dコンバータの出力のOn/Offを切り替える。

また、図9に示す一例では、スイッチ素子1A~1Eが論理回路1の入力を切り替えるスイッチ群1を構成し、スイッチ素子2A~2Eが論理回路2の入力を切り替えるスイッチ群2を構成し、スイッチ素子3A~3Eが論理回路3の入力を切り替えるスイッチ群3を構成し、スイッチ素子4A~4Eが論理回路4の入力を切り替えるスイッチ群4を構成し、スイッチ素子5A~5Eが論理回路5の入力を切り替えるスイッチ群5を構成する。

例えば、センサユニット101毎に欠品状態が判定されるケースを示す図10Bでは、スイッチ素子1A、2B、3C、4D、5EがOnとなり、それ以外のスイッチ素子はOffとなる。

すなわち、図10Bでは、A/Dコンバータの出力がそのまま論理回路の出力として出力されるようにスイッチ素子のOn/Offが設定される。これにより、センサユニット101-1に対応する論理回路1の出力は0(欠品状態)となり、センサユニット101-2に対応する論理回路2の出力は1(在品状態)となり、センサユニット101-3に対応する論理回路3の出力は1(在品状態)となり、センサユニット101-4に対応する論理回路4の出力は0(欠品状態)となり、センサユニット101-5に対応する論理回路5の出力は1(在品状態)となる。

各論理回路の出力は、レジスタに格納され、例えば、バスを介して欠品管理部106へシリアル出力される。なお、各論理回路の出力(レジスタに格納されたデータ)は、シリアル出力に限らず、パラレルに出力されてもよい。

また、例えば、センサユニット101-1、センサユニット101-2,101-3、センサユニット101-4,101-5の組合せで欠品状態が判定されるケースを示す図10Cでは、例えば、スイッチ素子1A、2B、2C、4D、4EがOnとなり、それ以外のスイッチ素子はOffとなる。すなわち、図10Cでは、グループとして組み合わされたセンサユニット101に対応するA/Dコンバータの出力に対して論理演算が行われることにより、欠品状態が判定される。

具体的には、センサユニット101-1に対応する論理回路1の出力は0(欠品状態)となり、センサユニット101-2,101-3に対応する論理回路2の出力は1(在品状態)となり、センサユニット101-4,5に対応する論理回路4の出力は1(在品状態)となる。

なお、図10Cにおいて何れのグループにも対応しない論理回路3,5には何れのA/Dコンバータの出力も入力されず、論理回路3,5の出力は0(欠品状態)となる。

図10Cに示すように、論理回路1,2,4の出力は、レジスタに格納され、例えば、バスを介して欠品管理部106へシリアル出力される。なお、各論理回路の出力(レジスタに格納されたデータ)は、シリアル出力に限らず、パラレルに出力されてもよい。

なお、図9及び図10A~図10Cに示す出力の構成、回路構成等に限定されるものではなく、センサユニット101の出力がデジタル変換され、設定される組合せに応じて統合(例えば、論理演算)され、欠品状態が判定される構成であれば、どのような構成でも構わない。

また、出力統合部105及び欠品管理部106は、図10Cにおいて、論理回路3,5の出力を無視すればよい。例えば、欠品管理部106は、組合せ設定に応じて、出力統合部105からの出力と、グループとの関連付けを予め設定してもよい。例えば、図10Cに示す組合せ設定では、欠品管理部106は、論理回路1,2,4の出力が各グループに対応し、論理回路3,5が何れのグループにも対応しないと判断すればよい。又は、出力統合部105は、図10Cにおいて、論理回路3,5の出力を、欠品管理部106に出力せずに、論理回路1,2,4の出力のみを欠品管理部106に出力してもよい。

以上のように、欠品管理装置100は、センサユニット101をグループ化して、1つ以上のグループを設定する。例えば、欠品管理装置100は、棚割りに応じて、複数のセンサユニット101の組合せ(グループ)を変更する。そして、欠品管理装置100は、棚割りに応じて統合された出力信号に基づいて物品の欠品を検出する。これにより、欠品管理装置100は、棚割りが変更された場合でも、棚割りの変更に応じてセンサユニット101の組合せを変更することで、変更後の棚割りにおける物品の欠品を管理することができる。

よって、本実施の形態によれば、棚割りの変更に応じて柔軟に欠品を管理することができる。

以上、本開示の一態様に係る実施の形態について説明した。

(実施の形態のバリエーション)

[バリエーション1]

バリエーション1では、棚の奥側と手前側とに異なるセンサユニット101を設置する場合について説明する。

[バリエーション1]

バリエーション1では、棚の奥側と手前側とに異なるセンサユニット101を設置する場合について説明する。

図11は、バリエーション1に係るセンサユニットの設置例を示す図である。

図11では、棚を4分割する棚割りが設定されている。例えば、図11に示すように、センサユニット101-1と101-2とが、同一品目の物品が置かれる領域に設置される。この際、センサユニット101-1が棚の手前側に設置され、センサユニット101-2が棚の奥側に設置される。

他の領域においても同様にして、センサユニット101-3~101-8が設置される。

この場合、組合せ設定部104は、同一品目の物品が置かれる領域の手前側の領域及び奥側の領域に設置されたセンサユニット101を当該物品に対応する組合せとして設定する。図11では、組合せ設定部104は、センサユニット101-1、101-2の組合せ、センサユニット101-3、101-4の組合せ、センサユニット101-5、101-6の組合せ、センサユニット101-7、101-8の組合せを設定する。

つまり、組合せ設定部104は、複数のセンサユニット101のうち、同一品目の物品が置かれる領域を分割(ここでは2分割)して得られる複数のサブ領域の各々に設置されたセンサユニット101を1つの組合せ(グループ)に設定する。

これにより、欠品管理部106は、同一品目の物品について、手前側の欠品状態と奥側の欠品状態とを分離して検出することができる。例えば、欠品管理部106は、手前側(又は奥側)の物品が欠品した場合をアラート判定基準として定義してもよい。

こうすることで、欠品管理装置100は、物品の欠品状態をより細かく管理することができる。

なお、図11では、同一品目の物品が置かれる領域の手前側と奥側とで異なるセンサユニット101を設置する場合について説明した。これに対して、センサユニット101を構成する複数の圧力センサの出力信号の出力レベルを、同一品目の物品が置かれる領域を分割して得られる複数のサブ領域毎に異ならせてもよい。例えば、図7に示すように、棚の手前側及び奥側に渡って1つのセンサユニット101を設置し、センサユニット101を構成する物品検知センサ(圧力センサ)の出力特性(物品検知時の出力値(電流など))を、手前側と奥側とで(つまり、サブ領域毎に)異ならせてもよい。

この場合、奥側に設置される圧力センサの出力レベルを、手前側に設置される圧力センサの出力レベルよりも大きく(小さく)するとよい。このようにすると、物品が置かれた状態から当該物品が無くなった場合の圧力センサの出力値の減少幅は、手前側の圧力センサよりも奥側の圧力センサの方が大きく(小さく)なる。よって、欠品管理部106は、この減少幅の違いに基づいて、棚の奥側及び手前側の何れにおいて欠品したかを判断することができる。

[バリエーション2]

バリエーション2では、棚の奥側と手前側と中央とに異なるセンサユニット101を設置する場合について説明する。

バリエーション2では、棚の奥側と手前側と中央とに異なるセンサユニット101を設置する場合について説明する。

図12は、バリエーション2に係るセンサユニットの設置例を示す図である。

図12では、図11と同様、棚を4分割する棚割りが設定されている。例えば、図12に示すように、センサユニット101-1~3は、同一品目の物品が置かれる領域に設置される。この際、棚の奥行き方向において、センサユニット101-1が棚の手前側に設置され、センサユニット101-2が棚の中央に設置され、センサユニット101-3が棚の奥側に設置される。他の領域においても同様にして、センサユニット101-4~101-12が設置される。

この場合、組合せ設定部104は、同一品目の物品が置かれる領域の手前側の領域、中央の領域及び奥側の領域にそれぞれ設置されたセンサユニット101を、当該物品に対応するセンサユニット101の組合せとして設定する。図12では、組合せ設定部104は、センサユニット101-1~101-3の組合せ、センサユニット101-4~101-6の組合せ、センサユニット101-7~101-9の組合せ、センサユニット101-10~101-12の組合せを設定する。

つまり、組合せ設定部104は、複数のセンサユニット101のうち、同一品目の物品が置かれる領域を分割(ここでは3分割)して得られる複数の領域の各々に設置されたセンサユニット101を1つの組合せ(グループ)に設定する。

これにより、欠品管理部106は、同一品目の物品について、手前側の欠品状態と、中央の欠品状態と、奥側の欠品状態とを分離して検出することができる。例えば、欠品管理部106は、奥側の物品が欠品した場合にアラート信号を送信するアラート判定基準と、中央の物品が欠品した場合にアラート信号を送信するアラート判定基準と、手前側の物品が欠品した場合にアラート信号を送信するアラート判定基準と、を異ならせてもよい。

こうすることで、欠品管理装置100は、物品の欠品状態をより細かく管理することができる。

なお、図12では、棚の手前側、中央、奥側で異なるセンサユニット101を設置する場合について説明した。これに対して、センサユニット101を構成する複数の圧力センサの出力信号の出力レベルを、同一品目の物品が置かれる領域を分割して得られる複数のサブ領域毎に異ならせてもよい。例えば、図7に示すように、棚の手前から奥側に渡って1つのセンサユニット101を設置し、センサユニット101を構成する物品検知センサ(圧力センサ)の出力特性(物品検知時の出力値(電流など))を、手前側と中央と奥側とで(つまり、サブ領域毎に)異ならせてもよい。

例えば、奥側の圧力センサの出力レベルを最も高くし、手前側の圧力センサの出力レベルを最も低くし、中央の圧力センサの出力レベルを中間値としてもよい。この場合、物品が置かれた状態から当該物品が無くなった場合の圧力センサの出力値の減少幅は、手前、中央、奥側の圧力センサで異なる。よって、欠品管理部106は、この減少幅の違いに基づいて、バリエーション2と同様にして、棚の手前、中央及び奥側の何れにおいて欠品したかを判断することができる。

また、バリエーション1,2では同一品目の物品が置かれる領域を2分割又は3分割する場合について説明したが、これに限定されず、4分割以上の場合についても本開示の一態様を実施することが可能である。

[バリエーション3]

バリエーション3では、組合せ設定部104におけるセンサユニット101の組合せ設定時のユーザインタフェース(GUI)の一例について説明する。

バリエーション3では、組合せ設定部104におけるセンサユニット101の組合せ設定時のユーザインタフェース(GUI)の一例について説明する。

図13Aは、バリエーション3に係るセンサユニットの配置図を示すユーザインタフェース(GUI)の一例を示す図である。図13Aは、5個のセンサユニット1~5(センサユニット101)の配置図を表示するGUIの一例を示す。

また、図13Bは、バリエーション3に係るセンサユニットの配置図における棚割り設定の様子を示す図である。図13Bは、図13Aに示すセンサユニット1~5の配置図において、棚割りを設定する様子を示す。

また、図13Cは、バリエーション3に係るセンサユニットの配置図における棚割り設定完了時のGUI、及び、当該棚割り設定に対応する欠品管理テーブルの一例を示す図である。図13Cは、棚割り設定完了後のセンサユニット1~5の配置図及び当該センサユニット101の配置に基づいて設定される欠品管理テーブル107の一例を示す。

例えば、ユーザは、マウス又はタッチパネルなどの入力装置を操作することにより、図13Aに示すセンサユニット1~5の配置における棚割りを設定する。このとき、図13Bに示すように、ユーザは、棚割りにおける区切り箇所を、棚割り位置を示す図形をドラッグ操作により移動させながら、棚割りを設定するようにしてもよい。

図13Cでは、棚割り設定の結果、センサユニット1とセンサユニット2との間が区切られ、センサユニット3とセンサユニット4との間が区切られている。この場合、組合せ設定部104は、センサユニット1を1つのグループに設定し、センサユニット2,3を1つのグループに設定し、センサユニット4,5を1つのグループに設定する。

また、欠品管理部106は、組合せ設定部104の設定結果に基づいて、欠品管理テーブル107における物品(製品名称または製品識別子等)と、センサユニット(センサユニットID)と、アラート判定基準との関連付けを設定してもよい。つまり、ユーザによるGUIでの棚割り設定に応じて、欠品管理装置100ではセンサユニット101の組合せが自動的に設定される。

例えば、図13Cでは、センサユニット1に対して製品「○○○」が関連付けられ、センサユニット1での欠品検出がアラート判定基準として定義されている。同様に、センサユニット2,3に対して製品「△△△」が関連付けられ、センサユニット2,3での欠品検出がアラート判定基準として定義されている。また、同様に、センサユニット4,5に対して製品「□□□」が関連付けられ、センサユニット4,5での欠品検出がアラート判定基準として定義されている。

[バリエーション4]

バリエーション4では、欠品管理装置が送信するアラート信号の送信先である外部装置として電子棚札を用いるケース(電子棚札との連携)について説明する。

バリエーション4では、欠品管理装置が送信するアラート信号の送信先である外部装置として電子棚札を用いるケース(電子棚札との連携)について説明する。

図14は、バリエーション4に係る欠品管理装置及び電子棚札の構成を示すブロック図である。なお、図14において、図1と同様の動作を行う構成部には同一の符号を付し、その説明を省略する。

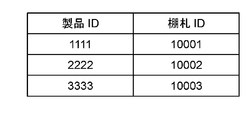

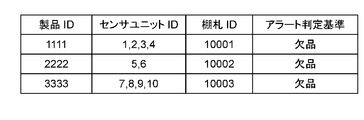

図15Aは、バリエーション4に係る棚札管理テーブルの一例を示す図であり、図15Bは、バリエーション4に係る欠品管理テーブルの一例を示す図である。また、図15Aは、棚札管理テーブル201に記憶される製品IDと棚札IDとの関連付けの一例を示し、図15Bは、欠品管理装置200の欠品管理テーブル107に記憶される製品IDとセンサユニットIDとアラート判定基準との関連付けの一例を示す。

図14に示す欠品管理装置200において、棚札管理テーブル201は、物品(製品ID)と、当該物品に対応する電子棚札(棚札ID)との関連付けを記憶する。

欠品管理部202は、上記実施の形態(欠品管理部106)と同様の処理に加え、アラート判定基準を満たす製品を検出した場合、棚札管理テーブル201を参照して、アラート判定基準を満たす製品(製品ID)に対応する棚札IDを有する電子棚札に対してアラート信号を送信する。電子棚札に対して送信されるアラート信号には、例えば、電子棚札に「在庫切れ」であることを表示させる指示信号が含まれてもよい。

図16は、バリエーション4に係る欠品管理装置の欠品管理処理を示す動作フロー図である。なお、図16において、図6と同様の処理には同一の符号を付し、その説明を省略する。

図16に示すST201では、欠品管理部202は、ST103においてアラート判定基準を満たした物品(製品)に対応する製品IDをキーとして、棚札管理テーブル201を参照して、当該製品に対応する棚札IDを取得する。

例えば、図15Bにおいてアラート判定基準を満たした製品の製品ID=1111の場合、欠品管理部202は、図15Aに示す棚札管理テーブル201を参照して、製品ID=1111に対応する棚札ID=10001を取得する。他の製品についてアラート判定基準が満たされた場合についても同様である。

ST202では、欠品管理部202は、ST201において取得した棚札IDを有する電子棚札に対して、欠品表示(「在庫切れ」等)の指示信号をアラート信号として送信する。これにより、アラート信号を受信した電子棚札は、欠品表示を行う。

図17Aは、バリエーション4に係る棚札管理テーブルの他の例を示す図であり、図17Bは、バリエーション4に係る欠品管理テーブルと棚札管理テーブルとを統合したテーブルの一例を示す図である。

図15Aでは、棚札管理テーブル201において製品IDと棚札IDとの関連付けを記憶する場合について説明したが、これに限定されず、図17Aに示すように、棚札管理テーブル201において、センサユニットIDと棚札IDとの関連付けを記憶してもよい。又は、図17Bに示すように、欠品管理テーブル107と棚札管理テーブル201とを一体化させてもよい。具体的には、図17Bに示すテーブルでは、図15Aに示す棚札管理テーブル201及び図15Bに示す欠品管理テーブル107の双方に含まれる情報(製品ID、センサユニットID、棚札ID、アラート判定基準)が一体化されて記憶されている。

また、棚札IDと、製品ID又はセンサユニットIDとの対応付けは、以下の手順で行われてもよい。図18は、バリエーション4に係る棚札IDと、製品ID又はセンサユニットIDとの対応付け手順例の説明に供する図である。

(準備)対応付けの準備手順として、図18に示すように、電子棚札の表示画面に棚札IDを示すバーコードが表示されているものとする。また、図18に示すように、製品には製品IDを示すバーコードのラベルが貼付され、センサユニット101の各々にはセンサユニットIDを示すバーコードのラベルが貼付されているものとする。

(手順1)ユーザは、携帯型バーコードリーダを用いて、電子棚札に表示されたバーコードを読み取る。

(手順2)ユーザは、手順1において棚札IDを取得してから所定時間内(例えば、5秒以内)に、携帯型バーコードリーダを用いて、当該棚札IDの電子棚札に対応付ける製品のバーコード又はセンサユニットのバーコードを少なくとも1つ読み取る。例えば、ユーザは、手順1において読み取ったバーコードの電子棚札に対応する1組のセンサユニット101(例えば、センサユニット1,2)のバーコードを所定時間内に読み取る。

(手順3)ユーザは、携帯型バーコードリーダを用いて、棚札IDと、製品ID又はセンサユニットIDとの対応付けの確定操作を行う。例えば、ユーザは、携帯型バーコードリーダに設置された確定ボタン(ハードボタン)の押下、又は、携帯型バーコードリーダに設置されたタッチパネルに表示された確定ボタン(ソフトボタン)の押下を行うことにより確定処理を実行する。手順3において確定処理が行われると、手順2で読み取られたバーコードに対応する棚札IDと、手順3で読み取られたバーコードに対応する製品ID又はセンサユニットIDとの対応付けが確定される。

(手順4)手順3において確定された棚札IDと製品ID又はセンサユニットIDとの対応付けを示す情報が、無線通信(例えば、WiFi通信など)によって欠品管理部106(図18ではPC)に送信される。

(手順5)欠品管理部106は、手順4で受け取った棚札IDと製品ID又はセンサユニットIDとの対応付けを示す情報に基づいて、棚札管理テーブル201(又は欠品管理テーブル107)を更新する。

[バリエーション5]

図19は、バリエーション5に係る欠品管理装置100dの構成を示すブロック図である。なお、図19において、図1と同様の構成部には同一の符号を付し、その説明を省略する。

図19は、バリエーション5に係る欠品管理装置100dの構成を示すブロック図である。なお、図19において、図1と同様の構成部には同一の符号を付し、その説明を省略する。

図19に示す欠品管理装置100dは、図1に示す欠品管理装置100の構成(N個のセンサユニット(101-1~101-N)とセンサ出力部103)に加え、M個(Mは任意の整数)のセンサユニット(111-1~111-M)とセンサ出力部112を備える構成を採る。すなわち、欠品管理装置100dは、センサユニット101,111とセンサ出力部103,112とがそれぞれ一体化された構成部を複数個有し、センサ出力部103,112からの出力を出力統合部105が統合することが特徴である。

この構成は、センサユニット群101-1~Nとセンサユニット群111-1~Mが、例えば複数段を有する1つの棚の異なる段にそれぞれ設置されるケース、または、センサユニット群101-1~Nとセンサユニット群111-1~Mがセンサユニット群101,111の幅よりも広い1つの段に並べて設置されるケースを想定する。この場合、組合せ設定部104は、N個のセンサユニット101及びM個のセンサユニット111の中から、複数のセンサユニット群(101又は111)を1つのグループに設定することで、出力統合部105は複数のセンサユニット群101と111からの出力を統合した結果が欠品管理部106に出力される。

なお、センサユニット111及びセンサ出力部112の構成及び動作は、センサユニット101及びセンサ出力部103の構成及び動作と同一であるので説明を省略する。

この構成の場合、同じ品目の物品が1つの棚の異なる段にまたがって置かれる場合や、別の棚に同じ品目の物品が置かれる場合、または同じ品目の物品がセンサユニット群の幅よりも広い幅の棚(段は1つ)に置かれる場合であっても、出力統合部105において、同じ品目に対応するセンサユニット群からの出力を、前述した方法と同様に統合することによって、効率的に欠品管理を行うことが可能となる。

[バリエーション6]

上記実施の形態では、センサ出力部103が欠品状態を示すデジタル信号(例えば、欠品状態は0、在品状態は1)を出力する場合について説明した。これに対して、バリエーション6では、センサ出力部103は、各センサユニット101からそれぞれ入力されるアナログ信号の数値をデジタル化して出力する。

上記実施の形態では、センサ出力部103が欠品状態を示すデジタル信号(例えば、欠品状態は0、在品状態は1)を出力する場合について説明した。これに対して、バリエーション6では、センサ出力部103は、各センサユニット101からそれぞれ入力されるアナログ信号の数値をデジタル化して出力する。

図20は、センサ出力部103が備える各A/Dコンバータが、各センサユニット101からの出力(アナログ信号)を、4ビットのデジタルデータに変換して、デジタルデータを出力統合部105へ出力する場合の例である。

A/Dコンバータの出力は、出力統合部105のレジスタに格納され、例えば、バスを介して欠品管理部106へシリアル出力される。なお、レジスタに格納されたデータは、シリアル出力に限らず、パラレルに出力されてもよい。

この場合、閾値設定部102は不要であり、欠品管理部106が管理する欠品管理テーブル107において、デジタル数値の閾値の設定を行って欠品判定を行うようにしてもよい。また、組合せ設定部104が組合せ設定を欠品管理部106に出力し、欠品管理部106において、組合せ設定に基づいて、出力統合部105の出力をグループ分けし、グループ毎のビット列に基づいて、欠品状態を管理してもよい。

この場合の欠品管理テーブル107の例を図21A及び図21Bに示す。

例えば、図21Aに示す一例では、組合せ設定部104は、製品「○○○」が置かれる領域に設置されたセンサユニット101(センサユニットID=1)を1つのグループに設定し、製品「△△△」が置かれる領域に設置されたセンサユニット101(センサユニットID=2)を1つのグループに設定し、製品「□□□」が置かれる領域に設置されたセンサユニット101(センサユニットID=3)を1つのグループに設定し、製品「XXX」が置かれる領域に設置されたセンサユニット101(センサユニットID=4)を1つのグループに設定し、製品「YYY」が置かれる領域に設置されたセンサユニット101(センサユニットID=5)を1つのグループに設定する。つまり、図21Aでは、組合せ設定部104は、センサユニット101毎に1つのグループを設定する。

また、図21Bに示す他の例では、組合せ設定部104は、製品「○○○」が置かれる領域に設置されたセンサユニット101(センサユニットID=1)を1つのグループに設定し、製品「△△△」が置かれる領域に設置されたセンサユニット101(センサユニットID=2,3)を1つのグループに設定し、製品「□□□」が置かれる領域に設置されたセンサユニット101(センサユニットID=4,5)を1つのグループに設定する。つまり、図2Aでは、組合せ設定部104は、複数のセンサユニット101を、1つ又は2つ毎に1つのグループとして設定する。

また、図21A及び図21Bでは、各グループ内のセンサユニット101の出力(ここでは4ビットのデジタルデータ)が欠品状態(‘0000’)を示す場合には、欠品管理部106は、対応する製品が欠品したと判定する。なお、図21A及び図21Bでは、デジタルデータが‘0000’の場合を欠品状態に設定する例を示すが、欠品状態と判定する値は、‘0000’に限らず、所定の出力値(電流値、電圧値など。例えば、20[mA]など)に対応するデジタル数値(例えば、‘0001’)が設定されてもよい。

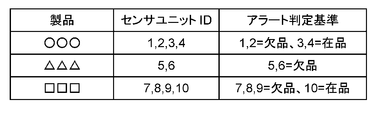

図22は、各センサユニット101が1つのグループとして設定された場合の欠品判定例、及び、センサユニット101-1が1つのグループとして設定され、センサユニット101-2,101-3が1つのグループ(組合せ1)として設定され、センサユニット101-4,101-5が1つのグループ(組合せ2)として設定された場合の欠品判定例を示す。

図22に示すように、センサユニット101-1~101-5にそれぞれ対応するA/Dコンバータの出力は、0000,0111,0001,0000,1111となる。また、ここでは、欠品管理テーブル107が図21A及び図21Bに示す内容であるものとする。

この場合、図22において、各センサユニット101が1つのグループとして設定された場合、欠品管理部106は、センサユニット101-1、及び、センサユニット101-4を欠品状態と判定し、センサユニット101-2、101-3、101-5を在品状態と判定する。また、図22において、センサユニット101が組合せられた場合、欠品管理部106は、センサユニット101-1を欠品状態と判定し、組合せ1,組合せ2を在品状態と判定する。

なお、出力の構成・回路構成等は本例に記載している構成に限らず、センサユニット101の出力がデジタル変換され、欠品管理部106に出力され、欠品状態が判定される構成であれば、どのような構成でも構わない。

[バリエーション7]

バリエーション7では、出力統合部105の出力信号は、グループ内のセンサユニット101の各々に対応するデジタル信号で構成される1セット(1連の信号群)のビット列である。

バリエーション7では、出力統合部105の出力信号は、グループ内のセンサユニット101の各々に対応するデジタル信号で構成される1セット(1連の信号群)のビット列である。

この場合の欠品管理テーブル107の例を図23Aに示す。

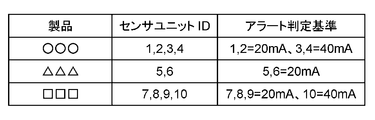

図23Aに示す一例では、組合せ設定部104は、製品「○○○」が置かれる領域に設置されたセンサユニット101(センサユニットID=1、2,3,4)を1つのグループに設定し、製品「△△△」が置かれる領域に設置されたセンサユニット101(センサユニットID=5,6)を1つのグループに設定し、製品「□□□」が置かれる領域に設置されたセンサユニット101(センサユニットID=7,8,9,10)を1つのグループに設定する。

この場合、出力統合部105は、センサユニットID=1~10の各センサユニット101の各々に対応するデジタル信号(欠品‘0’又は在品‘1’)を欠品管理部106に出力する。

そして、欠品管理部106は、図23Aに示す欠品管理テーブル107を参照して、各グループにおける欠品状態を判定する。例えば、図23Aに示す製品「○○○」について、欠品管理部106は、センサユニットID=1,2のセンサユニット101の出力が欠品状態を示す場合には、センサユニットID=3,4のセンサユニット101の出力に関わらず(在品状態の場合でも)、製品「○○○」が欠品したと判定する。

なお、出力統合部105の出力は、グループ内のセンサユニット101の各々に対応するデジタル信号で構成される1セットのビット列に限定されるものではない。例えば、出力統合部105の出力は、グループ内のセンサユニット101の各々に対応するデジタル信号の論理和等で表されるグループ毎のデジタル信号で構成されるビット列でもよい。この場合、欠品管理部106は、出力統合部105から出力されるグループ毎のデジタル信号に基づいて、当該グループに対応する物品が欠品していると判定することも可能である(例えば、出力が0であれば欠品、出力が1であれば在品と判定する)。

また、出力統合部105の出力は、図23Bに示すように、各センサユニット101の出力値(電流値、電圧値など。例えば、20[mA]など)でもよく、出力値に対応するデジタル数値でもよい。例えば、図23Bに示す製品「○○○」について、欠品管理部106は、センサユニットID=1,2のセンサユニット101の出力が‘20mA’を示す場合には、センサユニットID=3,4のセンサユニット101の出力に関わらず、製品「○○○」が欠品したと判定する。

本開示の一態様は、棚における物品の欠品を管理する欠品管理システム等に適用できる。

100,100a,100b,100c,100d,200 欠品管理装置

101,111 センサユニット

102 閾値設定部

103,112 センサ出力部

104 組合せ設定部

105 出力統合部

106,202 欠品管理部

107 欠品管理テーブル

151~159 ハードスイッチ

201 棚札管理テーブル

101,111 センサユニット

102 閾値設定部

103,112 センサ出力部

104 組合せ設定部

105 出力統合部

106,202 欠品管理部

107 欠品管理テーブル

151~159 ハードスイッチ

201 棚札管理テーブル

Claims (9)

- 各々が少なくとも1つの圧力センサから構成され、前記少なくとも1つの圧力センサにおいて検知された物品の重さに応じたアナログ信号を出力する複数のセンサユニットと、

前記複数のセンサユニットの各々から出力されるアナログ信号を、各センサユニットが設置された領域における物品の数が所定数以下であるか否かを表すデジタル信号に変換するセンサ出力部と、

前記複数のセンサユニットをグループ分けした1つ以上のグループを設定する組合せ設定部と、

前記デジタル信号を、前記グループ毎に統合する出力統合部と、

前記統合されたデジタル信号に基づいて、各グループにおける物品の欠品状態を管理する管理部と、

を具備する欠品管理装置。 - 前記所定数に対応する閾値を設定する閾値設定部、を更に具備し、

前記センサ出力部は、前記複数のセンサユニットのアナログ信号と前記閾値とを比較することにより、各センサユニットが設置された領域における物品の数が前記所定数以下であるか否かを判定する、

請求項1に記載の欠品管理装置。 - 前記閾値設定部は、前記閾値をセンサユニット毎に設定することを特徴とする、

請求項2に記載の欠品管理装置。 - 前記組合せ設定部は、前記複数のセンサユニットのうち、同一品目の物品が置かれる領域に設置されたセンサユニットを1つのグループに設定する、

請求項1に記載の欠品管理装置。 - 前記組合せ設定部は、前記複数のセンサユニットのうち、同一品目の物品が置かれる領域を分割して得られる複数のサブ領域の各々に設置されたセンサユニットを1つのグループに設定する、

請求項1に記載の欠品管理装置。 - 前記センサユニットを構成する圧力センサの出力レベルは、前記複数のサブ領域毎に異なる、

請求項5に記載の欠品管理装置。 - 前記管理部は、前記複数のグループの各々における物品の欠品状態が所定の条件を満たす場合、当該グループに対応する物品の欠品に関するアラート信号を外部装置に送信する、

請求項1に記載の欠品管理装置。 - 前記統合された各グループのデジタル信号は、前記グループ毎の物品の欠品状態又は在品状態の何れかを表すことを特徴とする、

請求項1に記載の欠品管理装置。 - 各々が少なくとも1つの圧力センサから構成される複数のセンサユニットの各々から出力される、前記少なくとも1つの圧力センサにおいて検知された物品の重さに応じたアナログ信号を、各センサユニットが設置された領域における物品の数が所定数以下であるか否かを表すデジタル信号に変換し、

前記複数のセンサユニットをグループ分けした1つ以上グループを設定し、

前記デジタル信号を、前記グループ毎に統合し、

前記統合されたデジタル信号に基づいて、各グループにおける物品の欠品状態を管理する、

欠品管理方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP16802724.1A EP3306541A4 (en) | 2015-06-03 | 2016-03-25 | Out-of-stock commodity management device and out-of-stock commodity management method |

| US15/572,376 US20180114182A1 (en) | 2015-06-03 | 2016-03-25 | Out-of-stock commodity management device and out-of-stock commodity management method |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015113059A JP6284039B2 (ja) | 2015-06-03 | 2015-06-03 | 欠品管理装置及び欠品管理方法 |

| JP2015-113059 | 2015-06-03 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2016194276A1 true WO2016194276A1 (ja) | 2016-12-08 |

Family

ID=57440424

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2016/001736 WO2016194276A1 (ja) | 2015-06-03 | 2016-03-25 | 欠品管理装置及び欠品管理方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20180114182A1 (ja) |

| EP (1) | EP3306541A4 (ja) |

| JP (1) | JP6284039B2 (ja) |

| WO (1) | WO2016194276A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10824834B2 (en) | 2017-08-03 | 2020-11-03 | Walmart Apollo, Llc | Electronic label system |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112703361A (zh) * | 2018-09-17 | 2021-04-23 | 上海诺基亚贝尔股份有限公司 | 取决于位置的警告 |

| CN111765912A (zh) * | 2019-06-14 | 2020-10-13 | 北京京东尚科信息技术有限公司 | 缺货检测装置以及用于缺货检测装置的检测方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014110414A2 (en) * | 2013-01-11 | 2014-07-17 | Tagnetics, Inc. | Out of stock sensor |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20060071774A1 (en) * | 2004-02-26 | 2006-04-06 | Brown Katherine A | Item monitoring system and methods using an item monitoring system |

| US8561190B2 (en) * | 2005-05-16 | 2013-10-15 | Microsoft Corporation | System and method of opportunistically protecting a computer from malware |

-

2015

- 2015-06-03 JP JP2015113059A patent/JP6284039B2/ja active Active

-

2016

- 2016-03-25 EP EP16802724.1A patent/EP3306541A4/en not_active Withdrawn

- 2016-03-25 WO PCT/JP2016/001736 patent/WO2016194276A1/ja active Application Filing

- 2016-03-25 US US15/572,376 patent/US20180114182A1/en not_active Abandoned

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014110414A2 (en) * | 2013-01-11 | 2014-07-17 | Tagnetics, Inc. | Out of stock sensor |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10824834B2 (en) | 2017-08-03 | 2020-11-03 | Walmart Apollo, Llc | Electronic label system |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3306541A4 (en) | 2018-04-25 |

| EP3306541A1 (en) | 2018-04-11 |

| US20180114182A1 (en) | 2018-04-26 |

| JP2016222446A (ja) | 2016-12-28 |

| JP6284039B2 (ja) | 2018-02-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2016194276A1 (ja) | 欠品管理装置及び欠品管理方法 | |

| US9818081B2 (en) | Smart hook for retail inventory tracking | |

| EP2329448A2 (en) | Remotely configurable assisted-living notification system with gradient proximity sensitivity | |

| JP6754987B1 (ja) | 業務支援システム、業務支援装置、業務支援方法、及び、コンピュータプログラム | |

| JPWO2019017323A1 (ja) | 食品管理システム | |

| JP6623492B2 (ja) | 電子機器 | |

| JP2008272012A (ja) | 電子棚札システム | |

| US20220414569A1 (en) | Store management system, store management method, computer program and recording medium | |

| JP2016069180A (ja) | 物品の放置通知システムおよび物品の放置通知方法 | |

| JP2023139297A (ja) | 業務支援システム、業務支援装置、業務支援方法、及び、コンピュータプログラム | |

| US20140009280A1 (en) | Fire alarm system | |

| JP4896203B2 (ja) | 情報表示システムおよび管理装置 | |

| KR101610087B1 (ko) | 압력을 감지하는 발판 패드와 터치 패드를 사용한 식당 메뉴 주문 장치 및 방법 | |

| US20220398530A1 (en) | Business support device, business support method, computer program, and business support system | |

| JP2018181238A (ja) | 在庫管理装置、在庫管理方法及びプログラム | |

| JP2017097732A (ja) | 空席表示システム | |

| CN112955971B (zh) | 一种分组切换方法、中心监护系统和存储介质 | |

| JP2011090646A (ja) | 情報表示システム、管理装置および端末装置 | |

| US9882729B2 (en) | Method of identifying a powered device | |

| JP6796787B1 (ja) | 業務支援システム、業務支援装置、端末、業務支援方法、業務方法、及び、コンピュータプログラム | |

| JP2014164513A (ja) | ラベル発行装置、およびラベル発行システム | |

| JP7162285B1 (ja) | 通信方法および通信システム | |

| US11551289B2 (en) | Intelligent store system and intelligent store method | |

| JP7043104B1 (ja) | デバイス管理システム及びその管理方法、物品管理システム及びその管理方法、並びにデバイス及びその通信方法 | |

| WO2023148927A1 (ja) | 棚札管理システム、棚札管理方法、および記録媒体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 16802724 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 15572376 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |