WO2015146662A1 - 物質積層装置及び積層部材の製造方法 - Google Patents

物質積層装置及び積層部材の製造方法 Download PDFInfo

- Publication number

- WO2015146662A1 WO2015146662A1 PCT/JP2015/057639 JP2015057639W WO2015146662A1 WO 2015146662 A1 WO2015146662 A1 WO 2015146662A1 JP 2015057639 W JP2015057639 W JP 2015057639W WO 2015146662 A1 WO2015146662 A1 WO 2015146662A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- metal

- workpiece

- laser

- roll

- rotating body

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

- B22F10/28—Powder bed fusion, e.g. selective laser melting [SLM] or electron beam melting [EBM]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/22—Driving means

- B22F12/226—Driving means for rotary motion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/115—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces by spraying molten metal, i.e. spray sintering, spray casting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/0869—Devices involving movement of the laser head in at least one axial direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/70—Auxiliary operations or equipment

- B23K26/702—Auxiliary equipment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/02—Carriages for supporting the welding or cutting element

- B23K37/0211—Carriages for supporting the welding or cutting element travelling on a guide member, e.g. rail, track

- B23K37/0235—Carriages for supporting the welding or cutting element travelling on a guide member, e.g. rail, track the guide member forming part of a portal

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C26/00—Coating not provided for in groups C23C2/00 - C23C24/00

- C23C26/02—Coating not provided for in groups C23C2/00 - C23C24/00 applying molten material to the substrate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/50—Means for feeding of material, e.g. heads

- B22F12/53—Nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/60—Planarisation devices; Compression devices

- B22F12/63—Rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/10—Aluminium or alloys thereof

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Definitions

- the present invention relates to a material laminating apparatus and a method for manufacturing a laminated member, and more particularly to a material laminating apparatus for laminating a material and a method for manufacturing a laminated member in which a material is laminated.

- Patent Document 1 discloses a technique for performing point-by-point lamination by irradiating a laser beam to a lamination location.

- Patent Document 1 discloses a technique for performing lamination using powder.

- Patent Document 2 discloses a technique for manufacturing a shaped object corresponding to a pattern pattern of a mask by irradiating the workpiece with a laser beam through the mask while the workpiece is covered with a mask. .

- An object of the present invention is to provide a material laminating apparatus and a method for producing a laminated member.

- a first invention of the present invention is a material laminating apparatus for laminating a substance on a workpiece, wherein a substance in which a substance in a molten state or a semi-molten state is placed, and a substance from the container Rotating body that is supplied and rotated on the workpiece while rotating and presses the material in a semi-molten state, a melting laser that completely melts the material pressed by the rotating body, and the rotating body and for melting on the workpiece It is characterized by having a moving body for moving the rotating body and the laser for melting and / or the workpiece so that the material is stacked on the workpiece by moving the laser a plurality of times.

- the material is supplied from the container to the rotating body, and the semi-molten material is pressed by moving on the workpiece while rotating the rotating body, and the material pressed by the rotating body Are completely melted by the melting laser, and the rotating body and the melting laser are moved a plurality of times on the work, thereby stacking the material on the work (that is, stacking a plurality of layers of the material on the work). Therefore, compared with the configuration in which lamination is performed using powder as in the prior art, the process of melting raw materials (powder), the process of generating powder by atomization, and the process of classifying powder can be omitted. it can.

- work can be reduced. Further, according to the present invention, since the layers in a semi-molten state are laminated while being pressed, a laminated member having a high material density and a stable material can be obtained.

- the rotating body is a roll, and further includes a scribing laser for performing a scribing process on a portion of the material on the roll according to a location where the material is not stacked on the workpiece.

- a roll as a rotating body is used, and the length of the roll is stacked with a line. Efficiency can be improved.

- various lamination patterns can be appropriately formed on the workpiece. it can.

- recovery mechanism which collect

- the material remaining on the roll by the scribing process is collected and returned to the container, so that the roll rotates while the material that has not been used for the pressure welding lamination remains.

- the rotating body is preferably a ball and further has a rotor that operates to stir the substance in the container and pushes the substance in the container toward the ball.

- a substance that moves to a ball as a rotating body is operated using a rotor that operates to stir the substance in the container and pushes the substance in the container toward the ball.

- pressure welding lamination with balls Since this ball has a relatively small area in contact with the workpiece, the present invention is advantageous when performing pressure-contact lamination on an object to be laminated having a complicated shape.

- the second invention of the present invention is a method for manufacturing a laminated member for producing a laminated member by laminating substances on a workpiece, the step of supplying a molten or semi-molten substance to a rotating body, The process of pressing the semi-molten material by moving the workpiece while rotating the body, the step of completely melting the material pressed by the rotating body with the laser for melting, and the rotating body and the melting on the workpiece And a step of moving the rotating body and the laser for melting and / or the workpiece so that the substance is stacked on the workpiece by moving the laser a plurality of times.

- the process of melting the raw material (powder), the process of generating the powder by atomization, and the powder are compared with the configuration of laminating using powder as in the prior art. Since the step of classifying the body can be omitted, it is possible to reduce the total cost and energy for stacking the substance on the workpiece. Further, since the layers in a semi-molten state are laminated while being pressed, a laminated member having a high material density and a stable material can be obtained.

- the rotating body is a roll

- scribing is performed on the portion of the material on the roll according to the location where the material is not laminated on the workpiece.

- the method further includes a step of performing a scribing process with the processing laser.

- the cost and the like can be reduced by reducing the number of steps while ensuring the stability of the material after lamination.

- FIG. 2 (A) is a perspective view of the laser for a press-contact roll and a scribing process

- FIG.2 (B) is the time of lamination

- FIG. 2C is a perspective view of a metal layer press-contacted to a workpiece

- FIG. 2D is a press-contact after a stacking target is formed on the workpiece. It is sectional drawing of a roll and a metal.

- the term “work” means various objects (lamination objects) on which predetermined substances are laminated.

- This workpiece includes a member on which substances are already laminated. That is, the workpiece itself may be a laminate.

- FIG. 1 shows a schematic configuration diagram of a metal laminating apparatus as a material laminating apparatus according to a first embodiment of the present invention.

- the metal laminating apparatus 1 mainly includes a melting furnace 11, a thickness adjusting roll 12, a pressure contact roll 13, a scribing treatment laser 14, a melting laser 15, a recovery mechanism 16,

- the metal laminating apparatus 1 is an apparatus for laminating the metal 4 on the workpiece 5.

- the metal 4 is, for example, an aluminum alloy

- the workpiece 5 corresponds to an object (laminate) on which such a metal 4 is laminated.

- the metal laminating apparatus 1 is used for directly laminating a thin film molten metal on a panel formed by rolling with respect to an aircraft aluminum alloy large structure having panels and ribs.

- the melting furnace 11 is a furnace that melts the metal 4 and corresponds to a container in which the molten metal 4 is placed.

- an aluminum alloy Al—Zn—Mg—Cu alloy such as A7075

- Al—Zn—Mg—Cu alloy such as A7075

- the thickness adjusting roll 12 is supplied with the metal 4 from the melting furnace 11 and adjusts the thickness of the metal 4 laminated on the workpiece 5 according to the distance between the two rolls.

- it is not limited to adjusting the thickness of the metal 4 laminated

- the melt spinning method which sprays a molten metal on the press-contact roll 13 is used. Then, the thickness of the metal 4 may be adjusted.

- the thickness of the metal 4 laminated on the workpiece 5 may be adjusted by adjusting the distance between the nozzle for injecting the molten metal and the press roll 13, the rotational speed of the press roll 13, and the like. .

- various methods for adjusting the thickness of the material are known, and these methods may be applied.

- the pressure roll 13 is a rotating body having a columnar shape for pressure-welding the semi-molten metal 4 to the workpiece 5.

- the pressure contact roll 13 is supplied with the metal 4 that has passed through the thickness adjusting roll 12 and is pressed against the work 5 as indicated by an arrow A11, while rotating as indicated by an arrow A12.

- the metal 4 is brought into pressure contact with the work 5 by moving.

- the metal 4 in the melting furnace 11 is in a molten state

- the metal 4 on the pressure welding roll 13 is in a semi-molten state by cooling when the metal 4 is supplied from the melting furnace 11 to the pressure welding roll 13. . Therefore, the semi-molten metal 4 is pressed onto the workpiece 5 by the press roll 13.

- the aluminum alloy exemplified above is used as the metal 4, the aluminum alloy is about 600 ° C. on the pressure contact roll 13 and the workpiece 5.

- the “molten state” corresponds to a complete liquid state

- the “semi-molten state” corresponds to a solid-liquid coexistence state in which a solid and a liquid coexist (in other words, a semi-solid state / a semi-cured state). To do.

- the scribing laser 14 (only the laser head is shown in FIG. 1) is, for example, a semiconductor laser, and is a portion of the metal 4 on the pressure roll 13 that has not yet been pressed against the workpiece 5 (that is, the workpiece 5 from now on).

- the laser beam is irradiated toward the portion of the metal 4 on the pressure roll 13 where pressure welding is performed.

- the scribing processing laser 14 evaporates by irradiating a portion of the metal 4 on the pressure contact roll 13 corresponding to a location where the metal 4 is not laminated on the work 5 with laser light ( Scribing process). Details of the scribing process will be described later.

- the melting laser 15 (only the laser head is shown in FIG. 1) is a semiconductor laser, for example, and irradiates the workpiece 5 with laser light. Specifically, the melting laser 15 completely melts the metal 4 in a semi-molten state by irradiating laser light to the metal 4 pressed onto the workpiece 5 by the press roll 13. For example, the melting laser 15 completely melts the metal 4 so that the uppermost metal layer on the workpiece 5 and the lower metal layer are integrated. Note that “fully melting” corresponds to melting the metal 4 in a semi-molten state in which a solid and a liquid coexist so that the entire metal 4 is in a completely liquid state.

- the recovery mechanism 16 is a mechanism for recovering and returning the metal 4 remaining on the pressure contact roll 13 without being in pressure contact with the workpiece 5 to the melting furnace 11 by the scribing process described above. Specifically, the recovery mechanism 16 includes a scraper that strips off the metal 4 remaining on the press roll 13 and a transport path that transports the metal 4 stripped off by the scraper to the melting furnace 11.

- FIG. 2A shows a perspective view of the pressure contact roll 13 and the scribing processing laser 14. Specifically, a diagram for explaining a scribing process performed at the start of lamination (for example, when the first layer of the metal 4 is formed on the workpiece 5) is shown. As shown in FIG. 2A, at the start of lamination, a portion of the metal 4 on the pressure roll 13 corresponding to a location where the metal 4 is not laminated on the workpiece 5 (hereinafter, referred to as “metal 4b” as appropriate). On the other hand, a part of the metal 4b is evaporated by irradiating a laser beam from the scribing laser 14.

- the portion of the metal 4 on the pressure contact roll 13 (hereinafter referred to as “metal 4a” as appropriate) corresponding to the position where the metal 4 is laminated on the workpiece 5 is referred to from the scribing process laser 14. No laser light is irradiated.

- metal 4a the portion of the metal 4 on the pressure contact roll 13 corresponding to the position where the metal 4 is laminated on the workpiece 5 is referred to from the scribing process laser 14. No laser light is irradiated.

- it is not limited to evaporating a part of metal 4b on the press-contact roll 13, You may evaporate all the metal 4b.

- Such a scribing process is realized by synchronously controlling the press roll 13 and the scribing laser 14. For example, the rotation of the press roll 13 according to the area of the metal 4b or the like so that the laser beam is appropriately irradiated to the metal 4b portion on the press roll 13 while the press roll 13 is rotating.

- the speed control and the control for moving the scribing laser 14 are performed in synchronization.

- FIG. 2B shows an enlarged cross-sectional view along the cutting line VV in FIG.

- a step as indicated by a broken line area A21 is generated. This is because the metal 4b corresponding to the step A21 is evaporated by the laser light from the scribing processing laser 14.

- a cut as shown by an arrow A22 is formed between the metal 4a portion and the metal 4b portion by irradiating laser light from the scribing laser 14. The cut A22 is formed so that the metal 4a portion and the metal 4b portion can be easily separated on the pressure roll 13 when the pressure roll 13 is pressed against the workpiece 5.

- FIG. 2C shows a perspective view of the layer of metal 4 pressed against the work 5 by the press roll 13 after the scribing process at the start of lamination as shown in FIGS. 2A and 2B. .

- FIG. 2C it can be seen that only the layer corresponding to the metal 4a portion is formed on the workpiece 5, and the layer corresponding to the metal 4b portion is not formed on the workpiece 5 (arrow A23). reference). This is because only the portion of the metal 4 a that does not have the step A 21 on the press roll 13 is in contact with the workpiece 5, and the portion of the metal 4 b that has the step A 21 on the press roll 13 does not contact the workpiece 5.

- the metal 4b portion remains on the pressure contact roll 13, is recovered by the recovery mechanism 16 described above, and is returned to the melting furnace 11.

- FIG. 2D illustrates a scribing process performed after a stacking target is formed on the work 5 (after at least one or more metal layers are formed on the work 5).

- FIG. 2D also corresponds to a cross-sectional view taken along the cutting line VV in FIG.

- the laser from the scribing laser 14 is only between the metal 4a portion and the metal 4b portion on the pressure contact roll 13. Irradiation with light forms a cut as shown by arrow A24. That is, the laser beam is not irradiated on the metal 4b so as to form the step A21 as at the start of lamination. Therefore, after the stacking target is formed on the workpiece 5, the scribing process may be performed so that only the cut A24 is formed on the metal 4 on the press roll 13, so that the stacking time is shortened.

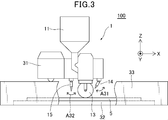

- FIG. 3 shows a schematic configuration diagram of a laminated member manufacturing apparatus 100 to which the metal laminating apparatus 1 is applied. Specifically, FIG. 3 shows a side view of the laminated member manufacturing apparatus 100 observed along the length direction of the cylinder that forms the press-contact roll 13 of the metal laminating apparatus 1. For convenience of explanation, FIG. The figure which saw through is shown.

- the “laminated member” corresponds to a member in which the metal 4 is laminated.

- the laminated member manufacturing apparatus 100 mainly includes the metal laminating apparatus 1 described above, a gantry 31 serving as a moving mechanism configured to move the metal laminating apparatus 1, and a workpiece 5. And a heat shielding wall 33 surrounding the press-contact roll 13 and the workpiece 5 of the metal laminating apparatus 1.

- the laminated member manufacturing apparatus 100 can be opened and closed for telescopic covers that cover the upper portion of the heat shielding wall 33, and for loading the work 5 into the apparatus 100 and removing the work 5 from the apparatus 100. You may have an opening part etc.

- the entire metal laminating apparatus 1 is attached to a gantry 31 and is moved by the gantry 31 in the X, Y, and Z directions shown in FIG. Basically, the gantry 31 is used for pressure-welding and laminating the metal 4 over the entire workpiece 5 by the pressure-contacting roll 13 of the metal laminating apparatus 1 (that is, for forming a plurality of layers of the metal 4 on the entire workpiece 5).

- the metal stacking apparatus 1 is moved in the X direction, the Y direction, and the Z direction.

- the scribing processing laser 14 of the metal laminating apparatus 1 is configured to be movable in the Y direction and the Z direction independently of the movement of the entire metal laminating apparatus 1, and is rotatable in the direction of the arrow A31. It is configured. The scribing laser 14 is moved in the Y and Z directions and rotated in the arrow A31 direction so that the scribing process as shown in FIGS. 2A to 2D is realized.

- the melting laser 15 of the metal laminating apparatus 1 is also configured to be movable in the Y direction and the Z direction independently of the movement of the entire metal laminating apparatus 1, and is rotatable in the direction of the arrow A32. It is configured. The melting laser 15 is moved in the Y direction and the Z direction so as to completely melt the metal 4 pressed onto the work 5 by the press roll 13 by irradiating the laser beam, and rotates in the arrow A32 direction. Moved.

- the metal laminating apparatus 1 is moved by the gantry 31 as follows.

- the gantry 31 moves in one direction in the X direction so that the press roll 13 and the like move from the start end to the end of the work 5 in the X direction. It moves toward (right direction in FIG. 3).

- the metal laminating apparatus 1 forms the next layer on the workpiece 5.

- the press roll 13 or the like moves to the start end in the X direction of the workpiece 5

- the gantry 31 is moved in the other direction in the X direction (left direction in FIG. 3).

- the metal laminating apparatus 1 is moved by the gantry 31 downward (that is, the other direction in the Z direction) so that the metal laminating apparatus 1 descends when the press roll 13 or the like reaches the start end of the workpiece 5 in the X direction.

- the gantry 31 moves the gantry 31 in one direction in the X direction (right direction in FIG. 3).

- the metal laminating apparatus 1 is reciprocated in the X direction a plurality of times by the gantry 31, whereby a plurality of metal 4 layers are formed on the work 5, that is, the metal 4 is laminated on the work 5.

- the Rukoto is the metal laminating apparatus 1 reciprocated in the X direction a plurality of times by the gantry 31, whereby a plurality of metal 4 layers are formed on the work 5, that is, the metal 4 is laminated on the work 5.

- the metal laminating apparatus 1 presses the press roll 13 over the entire portion of the workpiece 5 to be stacked in the Y direction. Is moved in the Y direction by the gantry 31 so as to move. For example, the metal laminating apparatus 1 is moved in the Y direction by the gantry 31 each time the movement of the press roll 13 or the like from one end to the other end in the X direction of the workpiece 5 is completed. In this case, the amount of movement of the metal laminating apparatus 1 in the Y direction may be adjusted so that a seam does not appear between the layers of the metal 4 arranged in the Y direction on the workpiece 5.

- the metal laminating apparatus 1 may be fixed and the work 5 may be moved (in this case, the stage 32 on which the work 5 is placed may be moved). In still another example, both the metal laminating apparatus 1 and the workpiece 5 may be moved. In short, the press roll 13, the scribing processing laser 14, the melting laser 15, etc. may move relative to the workpiece 5.

- FIG. 4 is a flowchart showing a method for manufacturing a laminated member according to the first embodiment of the present invention.

- step S ⁇ b> 11 the metal 4 is melted in the melting furnace 11, and the melted metal 4 is supplied to the pressure contact roll 13.

- step S12 the process proceeds to step S12, and a scribing process is performed in which the portion of the metal 4 on the pressure contact roll 13 corresponding to the portion where the metal 4 is not laminated on the work 5 is irradiated with the laser light from the scribing process laser 14.

- step S ⁇ b> 13 the metal 4 in a semi-molten state is pressed and laminated on the work 5 by moving the pressure roll 13 while rotating the pressure roll 13 while the pressure roll 13 is pressed against the work 5.

- step S14 the metal 4 is completely melted by irradiating the laser beam from the melting laser 15 onto the metal 4 pressed onto the work 5 by the press roll 13.

- the metal 4 is completely melted so that the uppermost layer on the workpiece 5 and the lower layer thereof are at least integrated.

- step S15 it is determined whether or not the modeling for the workpiece 5 has been completed.

- finished the manufacturing method of the laminated member by this embodiment is complete

- modeling not complete

- FIG. For example, in order to form the next layer on the work 5, the metal laminating apparatus 1 is moved in the Z direction (upward), and then the metal laminating apparatus 1 is moved to the starting end of the work 5 in the X direction. And it returns to step S11 and performs the process after step S11 mentioned above again.

- the metal 4 in a molten state is supplied from the melting furnace 11 to the pressure contact roll 13 and the metal 4 is pressed and laminated on the work 5 by the pressure contact roll 13.

- the step of melting the raw material (powder) the step of generating powder by atomization, and the step of classifying the powder can be omitted. Therefore, according to 1st Embodiment, the total cost and energy for laminating

- the pressure roll 13 is used to stack the length of the pressure roll 13 with a line, so that the stacking efficiency is higher than the configuration in which the points are stacked as in the prior art. Can be improved.

- the second embodiment is different from the first embodiment in that the ball is used for pressure lamination instead of the pressure roll 13.

- a metal laminating apparatus that performs pressure-contact lamination using a ballpoint pen structure is employed.

- the configuration different from the first embodiment will be mainly described, and the description of the same configuration as the first embodiment will be omitted as appropriate. That is, the configuration that is not particularly described here is the same as that of the first embodiment.

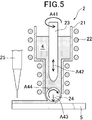

- FIG. 5 shows a schematic configuration diagram of a metal laminating apparatus as a material laminating apparatus according to the second embodiment of the present invention.

- the metal laminating apparatus 2 mainly includes a crucible 21, a heating coil 22, a rotor 23, a ball 24, and a melting laser 25.

- the metal laminating apparatus 2 according to the second embodiment is an apparatus for laminating, for example, a metal 4 such as an aluminum alloy on a workpiece 5 as an object to be laminated.

- the metal laminating apparatus 1 according to the first embodiment is typically applied to a large structure, whereas the metal laminating apparatus 2 according to the second embodiment typically has a complicated shape.

- the target is a relatively small structure.

- the crucible 21 corresponds to a container in which the metal 4 (a molten metal 4) in a semi-molten state is placed.

- the crucible 21 contains an aluminum alloy (Al—Zn—Mg—Cu alloy such as A7075) at about 600 ° C. as the metal 4 in a semi-molten state.

- Al—Zn—Mg—Cu alloy such as A7075

- the “semi-molten state” in the second embodiment corresponds to a state in which the metal material being solidified is mechanically strongly stirred by the rotor and the dentite is divided.

- the heating coil 22 is wound around the outer periphery of the crucible 21 and used for dielectric heating of the crucible 21.

- the rotor 23 is placed in the crucible 21 and operates to stir the metal 4 in the crucible 21 (see arrow A41), and pushes the metal 4 in the crucible 21 toward the ball 24 below. Operates (see arrow A42). The reason why the metal 4 in the crucible 21 is agitated by the rotor 23 is to realize die-casting with less shrinkage and stable quality.

- the ball 24 is a spherical rotating body for pressing and laminating the semi-molten metal 4 on the workpiece 5.

- the ball 24 has a structure similar to that of a ballpoint pen of a general writing instrument, and is rotatably held at a lower end portion of the crucible 21.

- the metal 24 in the crucible 21 is continuously supplied to the ball 24 by the operation of the rotor 23 as shown by the arrow A42.

- the ball 24 is pressed against the workpiece 5 as indicated by an arrow A43 and moves on the workpiece 5 while rotating as indicated by an arrow A44, thereby pressing the supplied metal 4 against the workpiece 5.

- a diameter corresponding to the complexity and size of the stacked object is applied to the diameter of the ball 24.

- the metal 4 in a semi-molten state is put in the crucible 21 and the metal 4 in a semi-molten state is supplied to the ball 24, the relatively low temperature metal 4 is in contact with the ball 24 and members around the ball 24. Will be. Therefore, the balls 24 and members around the balls 24 are not easily consumed.

- the melting laser 25 (only the laser head is shown in FIG. 5) is, for example, a semiconductor laser and irradiates the workpiece 5 with laser light. Specifically, the melting laser 25 irradiates the metal 4 pressed onto the workpiece 5 with the ball 24 with a laser beam, thereby completely melting the metal 4 in a semi-molten state and performing a sintering process. I do.

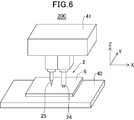

- FIG. 6 is a perspective view showing a schematic configuration of a laminated member manufacturing apparatus 200 to which the metal laminating apparatus 2 is applied.

- the laminated member manufacturing apparatus 200 mainly includes the metal laminating apparatus 2 described above and a gantry 41 that is configured to be able to move the metal laminating apparatus 2 (only a part in FIG. 6). And a stage 42 on which the workpiece 5 is placed.

- the laminated member manufacturing apparatus 200 carries the heat shielding wall that surrounds the balls 24 and the work 5 of the metal laminating apparatus 2, the telescopic cover that covers the upper part of the heat shielding wall, and the work 5 into the apparatus 200. Or an openable / closable opening for removing the workpiece 5 from the apparatus 200.

- the entire metal laminating apparatus 2 is attached to a gantry 41, and is moved by the gantry 41 in the X direction, Y direction (roll direction) and Z direction shown in FIG. Basically, the gantry 41 presses the metal 4 over the entire portion of the workpiece 5 to be stacked by the balls 24 of the metal stacking apparatus 2 and presses the metal 4 pressed on the workpiece 5 by the balls 24.

- the metal laminating apparatus 2 is moved in the X direction and the Y direction in order to form a plurality of layers of the metal 4 on the work 5 by irradiating the laser beam from the melting laser 25 of the metal laminating apparatus 2 and completely melting it.

- the metal laminating apparatus 2 may be fixed and the work 5 may be moved (in this case, the stage 42 on which the work 5 is placed may be moved). In still another example, both the metal laminating apparatus 2 and the workpiece 5 may be moved. In short, the ball 24 and the melting laser 25 may be moved relative to the workpiece 5.

- FIG. 7 is a flowchart showing a method for manufacturing a laminated member according to the second embodiment of the present invention.

- step S21 the metal 4 to be laminated on the workpiece 5 is supplied to the crucible 21. Subsequently, the process proceeds to step S22, in which the heating coil 22 is energized to dielectrically heat the crucible 21, thereby bringing the metal 4 in the crucible 21 into a semi-molten state and rotating the rotor 23 (see arrow A41 in FIG. 5). ) The metal 4 in the crucible 21 is stirred. Next, the process proceeds to step S23, and the metal 4 in the semi-molten state in the crucible 21 is supplied to the ball 24 by moving the rotor 23 in the vertical direction (see arrow A42 in FIG. 5).

- step S24 the process proceeds to step S24, and in a state where the ball 24 is pressed against the work 5, the metal 24 in a semi-molten state is pressed and laminated on the work 5 by moving the ball 24 while rotating the ball 24.

- step S25 the metal 4 pressed onto the workpiece 5 by the ball 24 is irradiated with laser light from the melting laser 25, whereby the metal 4 is completely melted.

- step S26 it is determined whether or not the modeling for the workpiece 5 is completed.

- finished the manufacturing method of the laminated member by this embodiment is complete

- finished it progresses to step S27 and moves the metal lamination

- the metal 4 in a semi-molten state is supplied to the ball 24, and this metal 4 is pressed and laminated to the workpiece 5 by the ball 24. Therefore, the lamination is performed using powder as in the prior art. Compared with the structure to be performed, the step of melting the raw material (powder), the step of generating the powder by atomization, and the step of classifying the powder can be omitted. Therefore, according to 2nd Embodiment, the total cost and energy for laminating

- the pressure contact lamination is performed using the balls 24 having a smaller area in contact with the work 5 than the pressure contact roll 13 shown in the first embodiment, so that the shape is more complicated than that of the first embodiment.

- This is advantageous in the case of performing pressure-contact lamination on an object to be laminated.

- 2nd Embodiment is not limited to the lamination

- the present invention can also be applied to a large-sized laminated object.

- the gantry 31, 41 is shown as a moving mechanism for moving the metal laminating apparatuses 1 and 2, but the gantry 31, 41 is not limited to being used as the moving mechanism, and other publicly known gantry 31, 41 are available. Various moving mechanisms may be used. Moreover, it is not limited to only the structure which moves the metal lamination apparatuses 1 and 2 like the gantry 31 and 41 as a moving mechanism, You may include a motor and a control apparatus (computer etc.) in a moving mechanism.

- the aluminum alloy is exemplified as the metal 4 laminated on the workpiece 5, but the present invention can be applied to various metal materials such as iron, copper, and titanium in addition to the aluminum alloy.

- the present invention can be applied not only to metal materials but also to ceramics.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Plasma & Fusion (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Laser Beam Processing (AREA)

- Coating With Molten Metal (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

Abstract

金属4をワーク5に積層する金属積層装置1は、溶融状態にある金属4が入れられた溶解炉11と、溶解炉11から金属4が供給され、回転しながらワーク5上を移動することによって半溶融状態の金属4を圧接する圧接ロール13と、圧接ロール13によって圧接された金属4を完全に溶融させる溶融用レーザ15と、ワーク5に金属4が積層されるように、ワーク5上で圧接ロール13及び溶融用レーザ15を複数回移動させるガントリー31と、を有する。

Description

本発明は、物質積層装置及び積層部材の製造方法に係わり、特に、物質を積層する物質積層装置、及び物質が積層された積層部材の製造方法に関する。

従来から、ワークに金属を積層して、所定の部材を造形する技術が知られている。例えば、特許文献1には、レーザ光を積層箇所に照射して、点による積層を行う技術が開示されている。また、特許文献1には、粉体を用いて積層を行う技術が開示されている。更に、例えば、特許文献2には、ワークをマスクで覆った状態で、レーザ光をマスク越しにワークに照射することで、マスクのパターン模様に相応した造形物を製造する技術が開示されている。

特許文献1に開示された技術では、レーザ光を用いた点による積層を行っていたため、積層効率が低い傾向にあった。

また、特許文献1に開示された技術のように、粉体を用いた場合、粉体の精度(粒子径、粒子密度、粒子形状)や積層条件(温度、速度、方向、順序)により、積層後における材質の特性が不安定になる傾向にあった。また、積層後の内部残留応力による変形が生じてしまう場合があった。例えば、内部に分割面や凹みや隙間などが発生してしまう場合があった。

また、粉体を用いる技術では、粉体の保守点検が必要であった。例えば、粉体の保守点検とは、槽内へのごみ混入対策や、金属粉の爆発対策や、槽内の温度管理や、攪拌作業などである。

更に、粉体を用いて積層を行う技術では、原材料を溶融する工程、アトマイズにより粉体を生成する工程、粉体を分級する工程、分級した粉体を積層する工程、及び積層部材を選択溶融する工程を行う必要があり、工程が多いために、コストが高くなる傾向にあった。特に、この技術では、溶融処理を2回行う必要があった。

また、特許文献1に開示された技術のように、粉体を用いた場合、粉体の精度(粒子径、粒子密度、粒子形状)や積層条件(温度、速度、方向、順序)により、積層後における材質の特性が不安定になる傾向にあった。また、積層後の内部残留応力による変形が生じてしまう場合があった。例えば、内部に分割面や凹みや隙間などが発生してしまう場合があった。

また、粉体を用いる技術では、粉体の保守点検が必要であった。例えば、粉体の保守点検とは、槽内へのごみ混入対策や、金属粉の爆発対策や、槽内の温度管理や、攪拌作業などである。

更に、粉体を用いて積層を行う技術では、原材料を溶融する工程、アトマイズにより粉体を生成する工程、粉体を分級する工程、分級した粉体を積層する工程、及び積層部材を選択溶融する工程を行う必要があり、工程が多いために、コストが高くなる傾向にあった。特に、この技術では、溶融処理を2回行う必要があった。

他方で、特許文献2に開示された技術では、マスクパターンを利用して、平行光を一括照射していたため、レーザパワーが必要となり、装置が大型化する傾向にあった。加えて、マスクパターンが消耗品であったため、消耗品コストが発生していた。

本発明は、上述した従来技術の問題点を解決するためになされたものであり、積層後における材質の安定性を確保しつつ、工程数を削減することによりコストなどを低減させることが可能な物質積層装置及び積層部材の製造方法を提供することを目的とする。

上記の目的を達成するために、本発明の第1発明は、物質をワークに積層する物質積層装置であって、溶融状態又は半溶融状態にある物質が入れられた容器と、容器から物質が供給され、回転しながらワーク上を移動することによって半溶融状態の物質を圧接する回転体と、回転体によって圧接された物質を完全に溶融させる溶融用レーザと、ワーク上で回転体及び溶融用レーザを複数回移動させることにより、ワークに物質が積層されるように、回転体及び溶融用レーザ、及び/又はワークを移動させる移動機構と、を有することを特徴とする。

このように構成された本発明においては、容器から回転体に物質を供給し、回転体を回転させながらワーク上を移動させることにより半溶融状態の物質を圧接し、回転体によって圧接された物質を溶融用レーザによって完全に溶融させ、ワーク上で回転体及び溶融用レーザを複数回移動させることにより、ワークに物質を積層する(つまりワーク上に物質の複数の層を積み重ねる)。そのため、従来技術のように粉体を用いて積層を行う構成と比較すると、原材料(粉体)を溶融する工程、アトマイズにより粉体を生成する工程、及び粉体を分級する工程を省くことができる。したがって、本発明によれば、物質をワークに積層するためのトータルのコスト及びエネルギーを低減することができる。また、本発明によれば、半溶融状態の物質を圧接しながら積層するため、材料の密度が高く、材質も安定している積層部材を得ることができる。

このように構成された本発明においては、容器から回転体に物質を供給し、回転体を回転させながらワーク上を移動させることにより半溶融状態の物質を圧接し、回転体によって圧接された物質を溶融用レーザによって完全に溶融させ、ワーク上で回転体及び溶融用レーザを複数回移動させることにより、ワークに物質を積層する(つまりワーク上に物質の複数の層を積み重ねる)。そのため、従来技術のように粉体を用いて積層を行う構成と比較すると、原材料(粉体)を溶融する工程、アトマイズにより粉体を生成する工程、及び粉体を分級する工程を省くことができる。したがって、本発明によれば、物質をワークに積層するためのトータルのコスト及びエネルギーを低減することができる。また、本発明によれば、半溶融状態の物質を圧接しながら積層するため、材料の密度が高く、材質も安定している積層部材を得ることができる。

本発明において、好ましくは、回転体はロールであり、ワークに物質を積層しない箇所に応じた、ロール上にある物質の部分に対して、スクライビング処理を行うスクライビング処理用レーザを更に備える。

このように構成された本発明においては、回転体としてのロールを用いて、当該ロールの長さ分を線で積層するので、従来技術のように点による積層を行う構成と比較して、積層効率を向上させることができる。また、本発明によれば、ワークに物質を積層しない箇所に応じた、ロール上にある物質の部分に対して、スクライビング処理を行うので、ワーク上に種々の積層パターンを適切に形成することができる。

このように構成された本発明においては、回転体としてのロールを用いて、当該ロールの長さ分を線で積層するので、従来技術のように点による積層を行う構成と比較して、積層効率を向上させることができる。また、本発明によれば、ワークに物質を積層しない箇所に応じた、ロール上にある物質の部分に対して、スクライビング処理を行うので、ワーク上に種々の積層パターンを適切に形成することができる。

本発明において、好ましくは、スクライビング処理により、ワークに圧接されずにロール上に残存した物質を、回収して容器に戻す回収機構を更に有する。

このように構成された本発明においては、スクライビング処理によってロール上に残存した物質を回収して容器に戻すため、圧接積層に用いられなかった物質が残存した状態でロールが回転していくことで、その後の圧接積層に悪影響を与えてしまうことを抑制することができると共に、圧接積層に用いられなかった物質を適切に再利用することができる。

このように構成された本発明においては、スクライビング処理によってロール上に残存した物質を回収して容器に戻すため、圧接積層に用いられなかった物質が残存した状態でロールが回転していくことで、その後の圧接積層に悪影響を与えてしまうことを抑制することができると共に、圧接積層に用いられなかった物質を適切に再利用することができる。

本発明において、好ましくは、回転体はボールであり、容器内の物質を攪拌するように動作すると共に、容器内の物質をボールに向けて押し出すように動作するロータを更に有する。

このように構成された本発明においては、容器内の物質を攪拌するように動作すると共に、容器内の物質をボールに向けて押し出すように動作するロータを用いて、回転体としてのボールに物質を供給して、ボールによって圧接積層する。このボールはワークに当接する面積が比較的小さいため、本発明は、複雑形状を有する積層対象物に対して圧接積層を行う場合に有利である。

このように構成された本発明においては、容器内の物質を攪拌するように動作すると共に、容器内の物質をボールに向けて押し出すように動作するロータを用いて、回転体としてのボールに物質を供給して、ボールによって圧接積層する。このボールはワークに当接する面積が比較的小さいため、本発明は、複雑形状を有する積層対象物に対して圧接積層を行う場合に有利である。

また、本発明の第2発明は、ワークに物質を積層して積層部材を製造する積層部材の製造方法であって、溶融状態又は半溶融状態にある物質を回転体に供給する工程と、回転体を回転させながらワーク上を移動させることによって半溶融状態の物質を圧接する工程と、回転体によって圧接された物質を溶融用レーザによって完全に溶融させる工程と、ワーク上で回転体及び溶融用レーザを複数回移動させることにより、ワークに物質が積層されるように、回転体及び溶融用レーザ、及び/又はワークを移動させる工程と、有することを特徴とする。

このように構成された本発明によっても、従来技術のように粉体を用いて積層を行う構成と比較すると、原材料(粉体)を溶融する工程、アトマイズにより粉体を生成する工程、及び粉体を分級する工程を省くことができるので、物質をワークに積層するためのトータルのコスト及びエネルギーを低減することが可能となる。また、半溶融状態の物質を圧接しながら積層するため、材料の密度が高く、材質も安定している積層部材を得ることができる。

このように構成された本発明によっても、従来技術のように粉体を用いて積層を行う構成と比較すると、原材料(粉体)を溶融する工程、アトマイズにより粉体を生成する工程、及び粉体を分級する工程を省くことができるので、物質をワークに積層するためのトータルのコスト及びエネルギーを低減することが可能となる。また、半溶融状態の物質を圧接しながら積層するため、材料の密度が高く、材質も安定している積層部材を得ることができる。

本発明において、好ましくは、回転体はロールであり、半溶融状態の物質を圧接する工程の前に、ワークに物質を積層しない箇所に応じた、ロール上にある物質の部分に対して、スクライビング処理用レーザによってスクライビング処理を行う工程を更に備える。

このように構成された本発明においては、ワークに物質を積層しない箇所に応じた、ロール上にある物質の部分に対して、スクライビング処理を行うので、ワーク上に種々の積層パターンを適切に形成することができる。

このように構成された本発明においては、ワークに物質を積層しない箇所に応じた、ロール上にある物質の部分に対して、スクライビング処理を行うので、ワーク上に種々の積層パターンを適切に形成することができる。

本発明の物質積層装置及び積層部材の製造方法によれば、積層後における材質の安定性を確保しつつ、工程数を削減することによりコストなどを低減させることができる。

以下、添付図面を参照して、本発明の実施形態による物質積層装置及び積層部材の製造方法について説明する。

なお、本明細書では、「ワーク」の文言は、所定の物質を積層する種々の対象物(積層対象物)を意味する。このワークには、物質が既に積層された部材も含むものとする。つまり、ワーク自体が積層物であってもよい。

なお、本明細書では、「ワーク」の文言は、所定の物質を積層する種々の対象物(積層対象物)を意味する。このワークには、物質が既に積層された部材も含むものとする。つまり、ワーク自体が積層物であってもよい。

[第1実施形態]

まず、本発明の第1実施形態について説明する。

まず、本発明の第1実施形態について説明する。

図1は、本発明の第1実施形態による、物質積層装置としての金属積層装置の概略構成図を示している。

図1に示すように、金属積層装置1は、主に、溶解炉11と、厚み調節ロール12と、圧接ロール13と、スクライビング処理用レーザ14と、溶融用レーザ15と、回収機構16と、を有する。金属積層装置1は、金属4をワーク5に積層するための装置である。金属4は、例えばアルミ合金であり、ワーク5は、そのような金属4を積層する対象物(積層物)に相当する。例えば、金属積層装置1は、パネル及びリブを有する航空機アルミ合金製大物構造物について、圧延で成形したパネル上に薄膜溶融金属を直接積層するために利用される。

溶解炉11は、金属4を溶解する炉であり、溶融状態にある金属4が入れられた容器に相当する。例えば、溶解炉11には、約700℃程度のアルミ合金(A7075などのAl-Zn-Mg-Cu系合金)が、溶融状態にある金属4として入れられている。

厚み調節ロール12は、溶解炉11から金属4が供給され、その2つのロール間の距離によって、ワーク5に積層する金属4の厚みを調整する。

なお、厚み調節ロール12を用いて、ワーク5に積層する金属4の厚みを調整することに限定はされず、厚み調節ロール12を用いる代わりに、溶湯を圧接ロール13に吹き付けるメルトスピニング法を用いて、金属4の厚みを調整してもよい。メルトスピニング法を用いる場合には、溶湯を噴射するノズルと圧接ロール13との距離や、圧接ロール13の回転速度などを調整することによって、ワーク5に積層する金属4の厚みを調整すればよい。ここで挙げた方法以外にも、材料の厚みを調整する種々の方法が知られており、それらの方法を適用してもよい。

なお、厚み調節ロール12を用いて、ワーク5に積層する金属4の厚みを調整することに限定はされず、厚み調節ロール12を用いる代わりに、溶湯を圧接ロール13に吹き付けるメルトスピニング法を用いて、金属4の厚みを調整してもよい。メルトスピニング法を用いる場合には、溶湯を噴射するノズルと圧接ロール13との距離や、圧接ロール13の回転速度などを調整することによって、ワーク5に積層する金属4の厚みを調整すればよい。ここで挙げた方法以外にも、材料の厚みを調整する種々の方法が知られており、それらの方法を適用してもよい。

圧接ロール13は、半溶融状態の金属4をワーク5に圧接積層するための、円柱形状を有する回転体である。具体的には、圧接ロール13は、厚み調節ロール12を通過した金属4が供給され、矢印A11に示すようにワーク5に押し付けられた状態で、矢印A12に示すように回転しながらワーク5上を移動することにより、金属4をワーク5に圧接する。ここで、溶解炉11内の金属4は溶融状態にあるが、溶解炉11から圧接ロール13へ金属4が供給される段階で冷えることにより、圧接ロール13上の金属4は半溶融状態となる。そのため、半溶融状態の金属4が圧接ロール13によってワーク5上に圧接されることとなる。上記で例示したアルミ合金を金属4として用いた場合には、このアルミ合金は圧接ロール13及びワーク5上で約600℃程度になっている。

なお、「溶融状態」とは、完全な液体の状態に相当し、「半溶融状態」とは、固体と液体とが共存した固液共存状態(言い換えると半凝固状態/半硬化状態)に相当する。

なお、「溶融状態」とは、完全な液体の状態に相当し、「半溶融状態」とは、固体と液体とが共存した固液共存状態(言い換えると半凝固状態/半硬化状態)に相当する。

スクライビング処理用レーザ14(図1ではレーザヘッドのみを図示している)は、例えば半導体レーザであり、ワーク5に未だ圧接を行っていない圧接ロール13上の金属4の部分(つまり、これからワーク5に対して圧接が行われる圧接ロール13上の金属4の部分)に向けて、レーザ光を照射する。具体的には、スクライビング処理用レーザ14は、ワーク5に金属4を積層しない箇所に応じた、圧接ロール13上にある金属4の部分に対して、レーザ光を照射することにより蒸発させる処理(スクライビング処理)を行う。このスクライビング処理については、詳細は後述する。

溶融用レーザ15(図1ではレーザヘッドのみを図示している)は、例えば半導体レーザであり、ワーク5に向けてレーザ光を照射する。具体的には、溶融用レーザ15は、圧接ロール13によってワーク5上に圧接された金属4に対してレーザ光を照射することにより、半溶融状態にある金属4を完全に溶融させる。例えば、溶融用レーザ15は、ワーク5上の最も上の金属層とその下の金属層とが一体化するように、金属4を完全に溶融させる。

なお、「完全に溶融」とは、固体と液体とが共存した半溶融状態にある金属4の全体が完全な液体の状態になるように溶融させることに相当する。

なお、「完全に溶融」とは、固体と液体とが共存した半溶融状態にある金属4の全体が完全な液体の状態になるように溶融させることに相当する。

回収機構16は、上述したスクライビング処理により、ワーク5に圧接されずに圧接ロール13上に残存している金属4を、回収して溶解炉11に戻す機構である。具体的には、回収機構16は、圧接ロール13に残存している金属4を剥ぎ取るスクレーパー、及びスクレーパーによって剥ぎ取られた金属4を溶解炉11に搬送する搬送路などを有する。

なお、ワーク5上に金属4が既に積層されている場合には、厳密には、圧接ロール13は、積層された金属4の部分を回転しながら移動し、その金属4の部分に新たな金属4を圧接することとなるが、本明細書においては、そのような場合にも、説明を簡単にするために、圧接ロール13がワーク5上を移動するという表現や、圧接ロール13がワーク5上に金属4を圧接するという表現を用いるものとする(第2実施形態で示すボールについても同様である)。

次に、図2を参照して、スクライビング処理について具体的に説明する。

図2(A)は、圧接ロール13及びスクライビング処理用レーザ14の斜視図を示している。具体的には、積層開始時(例えばワーク5に金属4の一層目を形成する時)に行われるスクライビング処理を説明するための図を示している。

図2(A)に示すように、積層開始時には、ワーク5に金属4を積層しない箇所に対応する、圧接ロール13上にある金属4の部分(以下では適宜「金属4b」と表記する。)に対して、スクライビング処理用レーザ14からのレーザ光を照射することによって、その金属4bの一部分を蒸発させる。他方で、ワーク5に金属4を積層する箇所に対応する、圧接ロール13上にある金属4の部分(以下では適宜「金属4a」と表記する。)に対しては、スクライビング処理用レーザ14からのレーザ光を照射しない。なお、上記のように、圧接ロール13上にある金属4bの一部分を蒸発させることに限定はされず、金属4bの全部を蒸発させてもよい。

図2(A)に示すように、積層開始時には、ワーク5に金属4を積層しない箇所に対応する、圧接ロール13上にある金属4の部分(以下では適宜「金属4b」と表記する。)に対して、スクライビング処理用レーザ14からのレーザ光を照射することによって、その金属4bの一部分を蒸発させる。他方で、ワーク5に金属4を積層する箇所に対応する、圧接ロール13上にある金属4の部分(以下では適宜「金属4a」と表記する。)に対しては、スクライビング処理用レーザ14からのレーザ光を照射しない。なお、上記のように、圧接ロール13上にある金属4bの一部分を蒸発させることに限定はされず、金属4bの全部を蒸発させてもよい。

このようなスクライビング処理は、圧接ロール13とスクライビング処理用レーザ14とを同期制御することによって実現される。例えば、圧接ロール13が回転している間に圧接ロール13上の金属4bの部分に対してレーザ光が適切に照射されるように、その金属4bの面積などに応じて、圧接ロール13の回転速度の制御と、スクライビング処理用レーザ14を移動させる制御とが同期して行われる。

図2(B)は、図2(A)中の切断線V-Vに沿った断面拡大図を示している。図2(B)に示すように、スクライビング処理用レーザ14からのレーザ光が照射された金属4bの部分と、スクライビング処理用レーザ14からのレーザ光が照射されていない金属4aの部分との間に、破線領域A21に示すような段差が生じている。これは、スクライビング処理用レーザ14からのレーザ光によって、段差A21に相当する金属4bが蒸発されたためである。また、金属4aの部分と金属4bの部分との間にも、スクライビング処理用レーザ14からのレーザ光を照射することにより、矢印A22に示すような切れ目を形成する。この切れ目A22は、圧接ロール13によるワーク5への圧接時に、圧接ロール13上で金属4aの部分と金属4bの部分とが分離し易くなるように形成している。

図2(C)は、図2(A)及び(B)に示したような積層開始時におけるスクライビング処理後に、圧接ロール13によってワーク5に圧接された金属4の層の斜視図を示している。図2(C)に示すように、金属4aの部分に対応する層のみがワーク5上に形成され、金属4bの部分に対応する層がワーク5上に形成されていないことがわかる(矢印A23参照)。これは、圧接ロール13上の段差A21がない金属4aの部分のみがワーク5に当接し、圧接ロール13上の段差A21がある金属4bの部分はワーク5に当接しなかったためである。なお、金属4bの部分は、圧接ロール13上に残存し、上述した回収機構16によって回収されて溶解炉11に戻される。

図2(D)は、ワーク5上に積層対象が形成された後(ワーク5に少なくとも一層以上の金属層が形成された後)に行われるスクライビング処理を説明するための図を示している。図2(D)も、図2(A)中の切断線V-Vに沿った断面図に相当する。図2(D)に示すように、ワーク5に積層対象が形成された後には、圧接ロール13上における金属4aの部分と金属4bの部分との間にのみ、スクライビング処理用レーザ14からのレーザ光を照射することにより、矢印A24に示すような切れ目を形成する。つまり、積層開始時のように、段差A21を形成するように金属4bの部分にレーザ光を照射しない。したがって、ワーク5に積層対象が形成された後には、圧接ロール13上の金属4に対して切れ目A24のみを形成するようにスクライビング処理を行えばよいので、積層時間が短縮されることとなる。

図2(D)に示したスクライビング処理後に圧接ロール13でワーク5に圧接すると、これまでの圧接積層では金属4aの部分のみがワーク5上に積層されているので、圧接ロール13上の金属4aの部分のみが、ワーク5上に積層された部分に当接して圧接されることとなる。一方で、これまでの圧接積層では金属4bの部分はワーク5上に積層されていないので、圧接ロール13上の金属4bの部分は、ワーク5上に積層された部分に当接しない。そのため、金属4bの部分は、圧接ロール13上に残存し、上述した回収機構16によって回収されて溶解炉11に戻される。

なお、複数の層にわたって、ワーク5上で同じ平面形状を有する金属4の層を形成することに限定はされず、各層において、ワーク5上で異なる平面形状を有する金属4の層を形成してもよい。

次に、図3を参照して、本発明の第1実施形態による金属積層装置1が適用された全体装置構成例について説明する。図3は、金属積層装置1が適用された積層部材の製造装置100の概略構成図を示している。具体的には、図3は、金属積層装置1の圧接ロール13を形成する円柱の長さ方向に沿って、積層部材の製造装置100を観察した側面図を示しており、説明の便宜上、一部分を透視した図を示している。なお、「積層部材」は、金属4が積層された部材に相当する。

図3に示すように、積層部材の製造装置100は、主に、上述した金属積層装置1と、金属積層装置1を移動可能に構成された、移動機構としてのガントリー31と、ワーク5が載置されるステージ32と、金属積層装置1の圧接ロール13やワーク5などを取り囲む熱遮断壁33と、を有する。積層部材の製造装置100は、これら以外にも、熱遮断壁33の上部を覆うテレスコカバーや、ワーク5を装置100内に搬入したり、ワーク5を装置100から取り出したりするための開閉可能な開口部などを有していてもよい。

金属積層装置1全体は、ガントリー31に取り付けられており、ガントリー31によって、図3中に示すX方向、Y方向及びZ方向に移動される。基本的には、ガントリー31は、金属積層装置1の圧接ロール13によって、ワーク5の全体にわたって金属4を圧接積層するために(つまりワーク5全体に金属4の複数の層を形成するために)、金属積層装置1をX方向、Y方向及びZ方向に移動させる。

金属積層装置1のスクライビング処理用レーザ14は、このような金属積層装置1全体の移動とは独立して、Y方向及びZ方向に移動可能に構成されていると共に、矢印A31方向に回動可能に構成されている。スクライビング処理用レーザ14は、図2(A)~(D)に示したようなスクライビング処理が実現されるように、Y方向及びZ方向に移動されると共に、矢印A31方向に回動される。同様に、金属積層装置1の溶融用レーザ15も、金属積層装置1全体の移動とは独立して、Y方向及びZ方向に移動可能に構成されていると共に、矢印A32方向に回動可能に構成されている。溶融用レーザ15は、圧接ロール13によってワーク5上に圧接された金属4に隈なくレーザ光を照射して完全溶融させるように、Y方向及びZ方向に移動されると共に、矢印A32方向に回動される。

典型的には、金属積層装置1は、ガントリー31によって以下のように移動される。金属積層装置1は、ワーク5上に金属4の1つの層を形成する際に、ワーク5のX方向における始端から終端まで圧接ロール13などが移動するように、ガントリー31によってX方向における一方向(図3では右方向)に向かって移動される。そして、金属積層装置1は、1つの層の形成が完了すると、つまり圧接ロール13(厳密には溶融用レーザ15)がワーク5のX方向における終端まで到達すると、ワーク5に次の層を形成するために、当該金属積層装置1が持ち上がるように上方向(つまりZ方向における一方向)にガントリー31によって移動された後に、圧接ロール13などがワーク5のX方向における始端まで移動するように、ガントリー31によってX方向における他方向(図3では左方向)に向かって移動される。この後、金属積層装置1は、圧接ロール13などがワーク5のX方向における始端まで到達すると、当該金属積層装置1が降りるように下方向(つまりZ方向における他方向)にガントリー31によって移動された後に、上記と同様にして、ガントリー31によってX方向における一方向(図3では右方向)に向かって移動される。

このようにして、金属積層装置1がガントリー31によってX方向に複数回往復されることにより、ワーク5に複数の金属4の層が形成されることとなる、つまりワーク5に金属4が積層されることとなる。

このようにして、金属積層装置1がガントリー31によってX方向に複数回往復されることにより、ワーク5に複数の金属4の層が形成されることとなる、つまりワーク5に金属4が積層されることとなる。

ここで、ワーク5のY方向における長さが圧接ロール13のY方向における長さよりも長い場合には、金属積層装置1は、ワーク5のY方向に延びる積層すべき箇所全体にわたって圧接ロール13などが移動するように、ガントリー31によってY方向にも移動される。例えば、金属積層装置1は、ワーク5のX方向における一端から他端までの圧接ロール13などの移動が完了するごと、ガントリー31によってY方向に移動される。この場合、ワーク5においてY方向に並ぶ金属4の層の間に継ぎ目が現れないように、金属積層装置1をY方向に移動させる量などを調整するとよい。

なお、上記では、ワーク5を固定し、金属積層装置1を移動させる例を示したが、これに限定はされない。他の例では、金属積層装置1を固定し、ワーク5を移動させてもよい(この場合、ワーク5が載置されるステージ32を移動させればよい)。更に他の例では、金属積層装置1及びワーク5の両方を移動させてもよい。要は、圧接ロール13、スクライビング処理用レーザ14及び溶融用レーザ15などがワーク5に対して相対的に移動すればよい。

次に、図4を参照して、本発明の第1実施形態による積層部材の製造方法について説明する。図4は、本発明の第1実施形態による積層部材の製造方法を示すフローチャートである。

まず、ステップS11において、溶解炉11で金属4を溶融させ、溶融された金属4を圧接ロール13に供給する。次いで、ステップS12に進み、ワーク5に金属4を積層しない箇所に応じた、圧接ロール13上にある金属4の部分に対して、スクライビング処理用レーザ14からのレーザ光を照射させるスクライビング処理を行う。次いで、ステップS13に進み、圧接ロール13をワーク5に押し付けた状態で、圧接ロール13を回転させながらワーク5上を移動させることにより、半溶融状態の金属4をワーク5に圧接積層する。次いで、ステップS14に進み、圧接ロール13によってワーク5上に圧接された金属4に対して、溶融用レーザ15からのレーザ光を照射することにより、金属4を完全に溶融させる。例えば、ワーク5上の最も上の層とその下の層とが少なくとも一体化するように、金属4を完全に溶融させる。

次いで、ステップS15に進み、ワーク5に対する造形が終了したか否かを判定する。造形が終了した場合、本実施形態による積層部材の製造方法が終了する。この後、当該積層部材の仕上げ加工などが行われる。一方で、造形が終了していない場合、ステップS16に進み、圧接ロール13などをワーク5上の次の積層ポイントに移動させるべく、ガントリー31によって金属積層装置1を移動させる。例えば、ワーク5に次の層を形成すべく、金属積層装置1をZ方向(上方向)に移動させた後に、金属積層装置1をワーク5のX方向における始端まで移動させる。そして、ステップS11に戻り、上述したステップS11以降の処理を再度実行する。

次に、本発明の第1実施形態による作用効果について説明する。第1実施形態によれば、溶融状態にある金属4を溶解炉11から圧接ロール13に供給して、この金属4を圧接ロール13によってワーク5に圧接積層するため、従来技術のように粉体を用いて積層を行う構成と比較すると、原材料(粉体)を溶融する工程、アトマイズにより粉体を生成する工程、及び粉体を分級する工程を省くことができる。そのため、第1実施形態によれば、金属4をワーク5に積層するためのトータルのコスト及びエネルギーを低減することができる。

また、第1実施形態によれば、半溶融状態の金属4を圧接ロール13によって圧接しながら積層するため、材料の密度が高く、材質も安定している積層部材を得ることができる。更に、第1実施形態によれば、圧接ロール13を用いて、当該圧接ロール13の長さ分を線で積層するため、従来技術のように点による積層を行う構成と比較して、積層効率を向上させることができる。

[第2実施形態]

次に、本発明の第2実施形態について説明する。第1実施形態と第2実施形態との相違点を簡単に述べると、第2実施形態は、圧接ロール13の代わりにボールを用いて圧接積層する点で、第1実施形態と異なる。具体的には、第2実施形態では、ボールペン構造を利用して圧接積層を行う金属積層装置を採用する。

なお、以下では、第1実施形態と異なる構成について主に説明し、第1実施形態と同様の構成については説明を適宜省略する。つまり、ここで特に説明しない構成については、第1実施形態と同様であるものとする。

次に、本発明の第2実施形態について説明する。第1実施形態と第2実施形態との相違点を簡単に述べると、第2実施形態は、圧接ロール13の代わりにボールを用いて圧接積層する点で、第1実施形態と異なる。具体的には、第2実施形態では、ボールペン構造を利用して圧接積層を行う金属積層装置を採用する。

なお、以下では、第1実施形態と異なる構成について主に説明し、第1実施形態と同様の構成については説明を適宜省略する。つまり、ここで特に説明しない構成については、第1実施形態と同様であるものとする。

図5は、本発明の第2実施形態による、物質積層装置としての金属積層装置の概略構成図を示している。

図5に示すように、金属積層装置2は、主に、るつぼ21と、加熱コイル22と、ロータ23と、ボール24と、溶融用レーザ25と、を有する。第2実施形態による金属積層装置2も、上述した第1実施形態による金属積層装置1と同様に、例えばアルミ合金などの金属4を、積層対象物としてのワーク5に積層するための装置である。しかしながら、第1実施形態による金属積層装置1は、典型的には、大物構造物を適用対象としていたのに対して、第2実施形態による金属積層装置2は、典型的には、複雑形状を有する、比較的小型の構造物を適用対象とする。

るつぼ21は、半溶融状態にある金属4(金属4の溶湯)が入れられた容器に相当する。例えば、るつぼ21には、約600℃程度のアルミ合金(A7075などのAl-Zn-Mg-Cu系合金)が、半溶融状態にある金属4として入れられている。

なお、第2実施形態における「半溶融状態」とは、ロータにより凝固途中の金属材料を機械的に強撹拌し、デントライトを分断した状態に相当する。

なお、第2実施形態における「半溶融状態」とは、ロータにより凝固途中の金属材料を機械的に強撹拌し、デントライトを分断した状態に相当する。

加熱コイル22は、るつぼ21の外周に巻き付けられており、るつぼ21を誘電加熱するために用いられる。ロータ23は、るつぼ21内に入れられており、るつぼ21内の金属4を攪拌するように動作すると共に(矢印A41参照)、るつぼ21内の金属4を下方のボール24に向けて押し出すように動作する(矢印A42参照)。なお、るつぼ21内の金属4をロータ23によって攪拌しているのは、引け巣の発生が少ない、品質の安定したダイカストを実現するためである。

ボール24は、半溶融状態の金属4をワーク5上に圧接積層するための、球形の回転体である。具体的には、ボール24は、一般的な筆記具のボールペンと同様の構造が適用され、るつぼ21の下方の先端部に回転可能に保持されている。ボール24には、矢印A42に示すようなロータ23の動作によって、るつぼ21内の金属4が連続供給される。そして、ボール24は、矢印A43に示すようにワーク5に押し付けられた状態で、矢印A44に示すように回転しながらワーク5上を移動することにより、供給された金属4をワーク5に圧接する。ボール24の径には、積層対象物の複雑さやサイズに応じたものが適用される。

なお、るつぼ21には半溶融状態の金属4が入れられ、ボール24には半溶融状態の金属4が供給されるため、ボール24やボール24周辺の部材には比較的低温の金属4が接触することとなる。そのため、ボール24やボール24周辺の部材は消耗しにくい。

なお、るつぼ21には半溶融状態の金属4が入れられ、ボール24には半溶融状態の金属4が供給されるため、ボール24やボール24周辺の部材には比較的低温の金属4が接触することとなる。そのため、ボール24やボール24周辺の部材は消耗しにくい。

溶融用レーザ25(図5ではレーザヘッドのみを図示している)は、例えば半導体レーザであり、ワーク5に向けてレーザ光を照射する。具体的には、溶融用レーザ25は、ボール24によってワーク5上に圧接された金属4に対してレーザ光を照射することにより、半溶融状態にある金属4を完全に溶融させ、焼結処理を行う。

次に、図6を参照して、本発明の第2実施形態による金属積層装置2が適用された全体装置構成例について説明する。図6は、金属積層装置2が適用された積層部材の製造装置200の概略構成を示す斜視図である。

図6に示すように、積層部材の製造装置200は、主に、上述した金属積層装置2と、金属積層装置2を移動可能に構成された、移動機構としてのガントリー41(図6では一部分のみを示している)と、ワーク5が載置されるステージ42と、を有する。積層部材の製造装置200は、これら以外にも、金属積層装置2のボール24やワーク5などを取り囲む熱遮断壁や、熱遮断壁の上部を覆うテレスコカバーや、ワーク5を装置200内に搬入したり、ワーク5を装置200から取り出したりするための開閉可能な開口部などを有していてもよい。

金属積層装置2全体は、ガントリー41に取り付けられており、ガントリー41によって、図6中に示すX方向、Y方向(ロール方向)及びZ方向に移動される。基本的には、ガントリー41は、金属積層装置2のボール24によって、ワーク5における積層すべき箇所全体にわたって金属4を圧接して、ボール24によってワーク5上に圧接された金属4に対して、金属積層装置2の溶融用レーザ25からのレーザ光を照射して完全溶融させることによって、ワーク5に金属4の複数の層を形成するために、金属積層装置2をX方向及びY方向に移動させる。

なお、上記では、ワーク5を固定し、金属積層装置2を移動させる例を示したが、これに限定はされない。他の例では、金属積層装置2を固定し、ワーク5を移動させてもよい(この場合、ワーク5が載置されるステージ42を移動させればよい)。更に他の例では、金属積層装置2及びワーク5の両方を移動させてもよい。要は、ボール24及び溶融用レーザ25などがワーク5に対して相対的に移動すればよい。

次に、図7を参照して、本発明の第2実施形態による積層部材の製造方法について説明する。図7は、本発明の第2実施形態による積層部材の製造方法を示すフローチャートである。

まず、ステップS21において、ワーク5に積層すべき金属4を、るつぼ21に供給する。次いで、ステップS22に進み、加熱コイル22に通電してるつぼ21を誘電加熱することにより、るつぼ21内の金属4を半溶融状態にし、ロータ23を回転させることにより(図5中の矢印A41参照)、るつぼ21内の金属4を攪拌する。次いで、ステップS23に進み、ロータ23を上下方向に移動させることにより(図5中の矢印A42参照)、るつぼ21内の半溶融状態にある金属4をボール24に供給する。

次いで、ステップS24に進み、ボール24をワーク5に押し付けた状態で、ボール24を回転させながらワーク5上を移動させることにより、半溶融状態の金属4をワーク5に圧接積層する。次いで、ステップS25に進み、ボール24によってワーク5上に圧接された金属4に対して、溶融用レーザ25からのレーザ光を照射することにより、金属4を完全に溶融させる。

次いで、ステップS26に進み、ワーク5に対する造形が終了したか否かを判定する。造形が終了した場合、本実施形態による積層部材の製造方法が終了する。この後、当該積層部材の仕上げ加工などが行われる。一方で、造形が終了していない場合、ステップS27に進み、ボール24などをワーク5上の次の積層ポイントに移動させるべく、ガントリー41によって金属積層装置2を移動させる。そして、ステップS23に戻り、上述したステップS23以降の処理を再度実行する。

次に、本発明の第2実施形態による作用効果について説明する。第2実施形態によれば、半溶融状態にある金属4をボール24に供給して、この金属4をボール24によってワーク5に圧接積層するため、従来技術のように粉体を用いて積層を行う構成と比較すると、原材料(粉体)を溶融する工程、アトマイズにより粉体を生成する工程、及び粉体を分級する工程を省くことができる。そのため、第2実施形態によれば、金属4をワーク5に積層するためのトータルのコスト及びエネルギーを低減することができる。また、第2実施形態によれば、半溶融状態の金属4をボール24によって圧接しながら積層するため、材料の密度が高く、材質も安定している積層部材を得ることができる。

更に、第2実施形態によれば、第1実施形態で示した圧接ロール13よりもワーク5に当接する面積が小さいボール24を用いて圧接積層を行うため、第1実施形態よりも、複雑形状を有する積層対象物に対して圧接積層を行う場合に有利となる。

なお、第2実施形態は、複雑形状を有する積層対象物や小型の積層対象物への適用に限定されるものではなく、大きな径を有するボール24を採用することにより、第1実施形態で示したような大型の積層対象物などに対しても適用可能である。

なお、第2実施形態は、複雑形状を有する積層対象物や小型の積層対象物への適用に限定されるものではなく、大きな径を有するボール24を採用することにより、第1実施形態で示したような大型の積層対象物などに対しても適用可能である。

[変形例]

上述した実施形態では、金属積層装置1、2を移動させる移動機構としてガントリー31、41を示したが、ガントリー31、41を移動機構として用いることに限定はされず、ガントリー31、41以外の公知の種々の移動機構を用いてもよい。また、ガントリー31、41のような金属積層装置1、2を移動させる構造体のみを移動機構とすることに限定はされず、モータや制御装置(コンピュータなど)を移動機構に含めてもよい。

上述した実施形態では、金属積層装置1、2を移動させる移動機構としてガントリー31、41を示したが、ガントリー31、41を移動機構として用いることに限定はされず、ガントリー31、41以外の公知の種々の移動機構を用いてもよい。また、ガントリー31、41のような金属積層装置1、2を移動させる構造体のみを移動機構とすることに限定はされず、モータや制御装置(コンピュータなど)を移動機構に含めてもよい。

上述した実施形態では、ワーク5に積層する金属4としてアルミ合金を例示したが、本発明は、アルミ合金以外にも、鉄や銅やチタンなどの種々の金属材料に適用可能である。また、本発明は、金属材料だけでなく、セラミックスにも適用可能である。

1、2 金属積層装置

4 金属

5 ワーク

11 溶解炉

13 圧接ロール

14 スクライビング処理用レーザ

15、25 溶融用レーザ

16 回収機構

21 るつぼ

23 ロータ

24 ボール

31、41 ガントリー

32、42 ステージ

100、200 積層部材の製造装置

4 金属

5 ワーク

11 溶解炉

13 圧接ロール

14 スクライビング処理用レーザ

15、25 溶融用レーザ

16 回収機構

21 るつぼ

23 ロータ

24 ボール

31、41 ガントリー

32、42 ステージ

100、200 積層部材の製造装置

Claims (6)

- 物質をワークに積層する物質積層装置であって、

溶融状態又は半溶融状態にある物質が入れられた容器と、

上記容器から物質が供給され、回転しながらワーク上を移動することによって半溶融状態の物質を圧接する回転体と、

上記回転体によって圧接された物質を完全に溶融させる溶融用レーザと、

上記ワーク上で上記回転体及び上記溶融用レーザを複数回移動させることにより、上記ワークに物質が積層されるように、上記回転体及び上記溶融用レーザ、及び/又は上記ワークを移動させる移動機構と、

を有することを特徴とする物質積層装置。 - 上記回転体はロールであり、

上記ワークに物質を積層しない箇所に応じた、上記ロール上にある物質の部分に対して、スクライビング処理を行うスクライビング処理用レーザを更に備える、請求項1に記載の物質積層装置。 - 上記スクライビング処理により、上記ワークに圧接されずに上記ロール上に残存した物質を、回収して上記容器に戻す回収機構を更に有する、請求項2に記載の物質積層装置。

- 上記回転体はボールであり、

上記容器内の物質を攪拌するように動作すると共に、上記容器内の物質を上記ボールに向けて押し出すように動作するロータを更に有する、請求項1に記載の物質積層装置。 - ワークに物質を積層して積層部材を製造する積層部材の製造方法であって、

溶融状態又は半溶融状態にある物質を回転体に供給する工程と、

上記回転体を回転させながらワーク上を移動させることによって半溶融状態の物質を圧接する工程と、

上記回転体によって圧接された物質を溶融用レーザによって完全に溶融させる工程と、 上記ワーク上で上記回転体及び上記溶融用レーザを複数回移動させることにより、上記ワークに物質が積層されるように、上記回転体及び上記溶融用レーザ、及び/又は上記ワークを移動させる工程と、

を有することを特徴とする積層部材の製造方法。 - 上記回転体はロールであり、

上記半溶融状態の物質を圧接する工程の前に、上記ワークに物質を積層しない箇所に応じた、上記ロール上にある物質の部分に対して、スクライビング処理用レーザによってスクライビング処理を行う工程を更に備える、請求項5に記載の積層部材の製造方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014-069697 | 2014-03-28 | ||

| JP2014069697A JP6305807B2 (ja) | 2014-03-28 | 2014-03-28 | 物質積層装置及び積層部材の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2015146662A1 true WO2015146662A1 (ja) | 2015-10-01 |

Family

ID=54195185

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2015/057639 WO2015146662A1 (ja) | 2014-03-28 | 2015-03-16 | 物質積層装置及び積層部材の製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6305807B2 (ja) |

| WO (1) | WO2015146662A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101814282B1 (ko) * | 2016-05-31 | 2018-01-02 | 한양대학교 에리카산학협력단 | 3d 프린터의 노즐 시스템 |

| KR101956918B1 (ko) * | 2017-06-05 | 2019-06-19 | 주식회사 정록 | 3d 프린터용 토출기 |

| CN111979508B (zh) * | 2020-06-23 | 2022-03-01 | 中北大学 | 一种废铝回收直接成形装置及方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0488157A (ja) * | 1990-07-30 | 1992-03-23 | Matsushita Electric Ind Co Ltd | 半田コート装置および半田コート方法 |

| JPH11509375A (ja) * | 1995-12-01 | 1999-08-17 | パック テック―パッケージング テクノロジーズ ゲゼルシャフト ミット ベシュレンクテル ハフツンク | 基板またはチップにフラックスなしで半田付けする方法および装置 |

| JP2000088469A (ja) * | 1998-09-11 | 2000-03-31 | Harima Ceramic Co Ltd | 不定形耐火物の湿式吹き付け装置 |

| JP2001219108A (ja) * | 2000-02-09 | 2001-08-14 | Japan Steel Works Ltd:The | 糊付装置および糊付け方法 |

| JP2004288350A (ja) * | 2003-03-03 | 2004-10-14 | Shinka Jitsugyo Kk | 磁気ヘッド装置の製造方法及び製造装置、並びに磁気ヘッド装置 |

| JP2007128574A (ja) * | 2005-11-01 | 2007-05-24 | Alps Electric Co Ltd | 磁気ヘッドアッセンブリ及びその半田接合方法 |

-

2014

- 2014-03-28 JP JP2014069697A patent/JP6305807B2/ja not_active Expired - Fee Related

-

2015

- 2015-03-16 WO PCT/JP2015/057639 patent/WO2015146662A1/ja active Application Filing

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0488157A (ja) * | 1990-07-30 | 1992-03-23 | Matsushita Electric Ind Co Ltd | 半田コート装置および半田コート方法 |

| JPH11509375A (ja) * | 1995-12-01 | 1999-08-17 | パック テック―パッケージング テクノロジーズ ゲゼルシャフト ミット ベシュレンクテル ハフツンク | 基板またはチップにフラックスなしで半田付けする方法および装置 |

| JP2000088469A (ja) * | 1998-09-11 | 2000-03-31 | Harima Ceramic Co Ltd | 不定形耐火物の湿式吹き付け装置 |

| JP2001219108A (ja) * | 2000-02-09 | 2001-08-14 | Japan Steel Works Ltd:The | 糊付装置および糊付け方法 |

| JP2004288350A (ja) * | 2003-03-03 | 2004-10-14 | Shinka Jitsugyo Kk | 磁気ヘッド装置の製造方法及び製造装置、並びに磁気ヘッド装置 |

| JP2007128574A (ja) * | 2005-11-01 | 2007-05-24 | Alps Electric Co Ltd | 磁気ヘッドアッセンブリ及びその半田接合方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015190031A (ja) | 2015-11-02 |

| JP6305807B2 (ja) | 2018-04-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7002142B2 (ja) | 付加製造過程で部品の変形及び精度を並行制御する方法 | |

| Tuncer et al. | Solid-state metal additive manufacturing: a review | |

| JP5995202B2 (ja) | 粉末積層造形装置及び粉末積層造形方法 | |

| WO2015146662A1 (ja) | 物質積層装置及び積層部材の製造方法 | |

| US20140348692A1 (en) | Method and apparatus for producing three-dimensional objects | |

| US20220288695A1 (en) | High-energy beam additive manufacturing forming device and forming method | |

| Gnilitskyi et al. | Mechanisms of high-regularity periodic structuring of silicon surface by sub-MHz repetition rate ultrashort laser pulses | |

| US20160228991A1 (en) | Acoustic manipulation and laser processing of particles for repair and manufacture of metallic components | |

| Li et al. | Densification behavior of gas and water atomized 316L stainless steel powder during selective laser melting | |

| WO2016070778A1 (zh) | 金属构件电熔成形方法 | |

| CN104526114B (zh) | 一种金属构件埋弧堆焊成形方法 | |

| WO2016070776A1 (zh) | 核电站压力容器筒体电熔成形方法 | |

| TW201736028A (zh) | 利用積層製造製備金屬部件 | |

| WO2016070779A1 (zh) | 核电站稳压器筒体电熔成形方法 | |

| Zhang et al. | Research on process and microstructure formation of W-Ni-Fe alloy fabricated by selective laser melting | |

| CN107457469B (zh) | 一种碳钢结构件自压缩电弧增材制造方法 | |

| CN109759584A (zh) | 一种铜铬合金零件的激光选区熔化成形方法 | |

| KR20170140290A (ko) | 튜브형 물품을 제조하기 위한 방법 | |

| Paul et al. | Oxide dispersion strengthened 304 L stainless steel produced by ink jetting and laser powder bed fusion | |

| EP4054779B1 (en) | Laser treatment systems for in-situ laser shock peening (lsp) treatment of parts during production thereof by a selective laser sintering or melting (sls/slm) process, and additive manufacturing systems implementing the same | |

| El Hassanin et al. | Study of the solid state joining of additive manufactured components | |

| CN113305301A (zh) | 一种基于熔化沉积与半固态搅拌的复合制造设备及方法 | |

| KR102643378B1 (ko) | 3-차원적인 물체를 제조하기 위한 방법 및 설비 | |

| CN112008198A (zh) | 一种铝合金电弧增材制造质量控制系统及方法 | |

| KR20110116272A (ko) | 레이저 용접장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 15769177 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase | ||

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 15769177 Country of ref document: EP Kind code of ref document: A1 |