WO2015115433A1 - Frp成形治具及びfrp構造体の成形方法 - Google Patents

Frp成形治具及びfrp構造体の成形方法 Download PDFInfo

- Publication number

- WO2015115433A1 WO2015115433A1 PCT/JP2015/052213 JP2015052213W WO2015115433A1 WO 2015115433 A1 WO2015115433 A1 WO 2015115433A1 JP 2015052213 W JP2015052213 W JP 2015052213W WO 2015115433 A1 WO2015115433 A1 WO 2015115433A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- reinforcing component

- main structural

- frp

- holding jig

- jig

- Prior art date

Links

- 238000000465 moulding Methods 0.000 title claims abstract description 37

- 238000000034 method Methods 0.000 title claims description 36

- 230000003014 reinforcing effect Effects 0.000 claims abstract description 214

- 239000000463 material Substances 0.000 claims abstract description 141

- 239000000835 fiber Substances 0.000 claims abstract description 28

- 238000003825 pressing Methods 0.000 claims abstract description 11

- 229920005989 resin Polymers 0.000 claims description 37

- 239000011347 resin Substances 0.000 claims description 37

- 239000011159 matrix material Substances 0.000 claims description 24

- 239000012783 reinforcing fiber Substances 0.000 claims description 17

- 239000000853 adhesive Substances 0.000 claims description 10

- 230000001070 adhesive effect Effects 0.000 claims description 10

- 238000005304 joining Methods 0.000 claims description 10

- 238000010438 heat treatment Methods 0.000 claims description 5

- 239000002184 metal Substances 0.000 claims description 3

- 239000011888 foil Substances 0.000 claims description 2

- 229920002430 Fibre-reinforced plastic Polymers 0.000 description 101

- 239000011151 fibre-reinforced plastic Substances 0.000 description 100

- 238000004519 manufacturing process Methods 0.000 description 5

- 229920001187 thermosetting polymer Polymers 0.000 description 5

- 239000002131 composite material Substances 0.000 description 4

- 238000009792 diffusion process Methods 0.000 description 4

- 229920001971 elastomer Polymers 0.000 description 4

- 239000002313 adhesive film Substances 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- -1 polyparaphenylene benzobisoxazole Polymers 0.000 description 3

- 239000005060 rubber Substances 0.000 description 3

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 2

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000006260 foam Substances 0.000 description 2

- 229920001821 foam rubber Polymers 0.000 description 2

- 238000009940 knitting Methods 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000006082 mold release agent Substances 0.000 description 2

- 229920006327 polystyrene foam Polymers 0.000 description 2

- 230000002787 reinforcement Effects 0.000 description 2

- 239000012779 reinforcing material Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 229920002379 silicone rubber Polymers 0.000 description 2

- 239000003351 stiffener Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- XQUPVDVFXZDTLT-UHFFFAOYSA-N 1-[4-[[4-(2,5-dioxopyrrol-1-yl)phenyl]methyl]phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C(C=C1)=CC=C1CC1=CC=C(N2C(C=CC2=O)=O)C=C1 XQUPVDVFXZDTLT-UHFFFAOYSA-N 0.000 description 1

- CMLFRMDBDNHMRA-UHFFFAOYSA-N 2h-1,2-benzoxazine Chemical compound C1=CC=C2C=CNOC2=C1 CMLFRMDBDNHMRA-UHFFFAOYSA-N 0.000 description 1

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 102100040287 GTP cyclohydrolase 1 feedback regulatory protein Human genes 0.000 description 1

- 101710185324 GTP cyclohydrolase 1 feedback regulatory protein Proteins 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 229920006231 aramid fiber Polymers 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000004643 cyanate ester Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 238000001802 infusion Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229920003192 poly(bis maleimide) Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000007665 sagging Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 238000001721 transfer moulding Methods 0.000 description 1

- 229920006305 unsaturated polyester Polymers 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

- 239000002759 woven fabric Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/18—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles

- B29C43/183—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles the preformed layer being a lining, e.g. shaped in the mould before compression moulding, or a preformed shell adapted to the shape of the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/46—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/10—Isostatic pressing, i.e. using non-rigid pressure-exerting members against rigid parts or dies

- B29C43/12—Isostatic pressing, i.e. using non-rigid pressure-exerting members against rigid parts or dies using bags surrounding the moulding material or using membranes contacting the moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/34—Feeding the material to the mould or the compression means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/0005—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor using fibre reinforcements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/06—Fibrous reinforcements only

- B29C70/08—Fibrous reinforcements only comprising combinations of different forms of fibrous reinforcements incorporated in matrix material, forming one or more layers, and with or without non-reinforced layers

- B29C70/086—Fibrous reinforcements only comprising combinations of different forms of fibrous reinforcements incorporated in matrix material, forming one or more layers, and with or without non-reinforced layers and with one or more layers of pure plastics material, e.g. foam layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/44—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/44—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding

- B29C70/443—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding and impregnating by vacuum or injection

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/44—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding

- B29C70/446—Moulding structures having an axis of symmetry or at least one channel, e.g. tubular structures, frames

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D99/00—Subject matter not provided for in other groups of this subclass

- B29D99/001—Producing wall or panel-like structures, e.g. for hulls, fuselages, or buildings

- B29D99/0014—Producing wall or panel-like structures, e.g. for hulls, fuselages, or buildings provided with ridges or ribs, e.g. joined ribs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/36—Moulds for making articles of definite length, i.e. discrete articles

- B29C43/3642—Bags, bleeder sheets or cauls for isostatic pressing

- B29C2043/3649—Inflatable bladders using gas or fluid and related details

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/44—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles

- B29C33/48—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles with means for collapsing or disassembling

- B29C33/50—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles with means for collapsing or disassembling elastic or flexible

- B29C33/505—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles with means for collapsing or disassembling elastic or flexible cores or mandrels, e.g. inflatable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

- B29K2105/08—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts of continuous length, e.g. cords, rovings, mats, fabrics, strands or yarns

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2625/00—Use of polymers of vinyl-aromatic compounds or derivatives thereof for preformed parts, e.g. for inserts

- B29K2625/04—Polymers of styrene

- B29K2625/06—PS, i.e. polystyrene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2675/00—Use of PU, i.e. polyureas or polyurethanes or derivatives thereof, for preformed parts, e.g. for inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0037—Other properties

- B29K2995/0049—Heat shrinkable

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T50/00—Aeronautics or air transport

- Y02T50/40—Weight reduction

Definitions

- the present invention relates to an FRP molding jig used for molding an FRP (fiber reinforced plastic) structure and a method for molding the FRP structure.

- a main structural material such as an outer plate and a reinforcing part such as a stringer are joined and combined.

- the positioning accuracy between the main structural member and the reinforcing component becomes a problem.

- the method of pressing the main structural material and the reinforcing component, the arrangement of the jig, and the like at the time of joining are problematic.

- FIG. 1 of US Patent Application Publication No. 2011/0315824 discloses a method for forming an FRP structure in which a main structural member and a reinforcing component are joined and combined.

- a groove for positioning a stiffener preform (reinforcing component) is formed in a jig for FRP structure molding, and the stiffener preform is formed in the groove.

- Reinforcing parts is placed and covered with reinforcing fibers (base material of the main structural material).

- a release material and a matrix resin diffusion sheet are arranged, covered with a vacuum bag, the inside of the vacuum bag is evacuated, and the matrix resin is injected. Thereafter, the matrix resin is cured by heating or the like.

- Patent Document 2 describes that a male jig is used when applying a reinforcing material to a composite material structure that is a fuselage of an aircraft.

- Patent Document 3 describes that a jig provided with a support and a plurality of panels is used when a reinforcing material or a stringer is applied to a composite material structure that is a fuselage of an aircraft.

- reinforcing parts are arranged directly in grooves formed in a jig, and positioning is performed with respect to the main structural material.

- this positioning method it is necessary to determine the groove width dimension of the jig in consideration of the shape tolerance on the reinforcing component side. Due to the influence of this tolerance, there is a problem that the positioning accuracy of the reinforcing component with respect to the main structural material is deteriorated.

- co-bonding there is a problem that it is difficult to obtain a positioning accuracy of a cured part with respect to an uncured part.

- FIG. 8 shows a positioning method of the reinforcing component 14 with respect to the conventional main structural material 112.

- the FRP structure has a main structural member 112, a reinforcing component 14, and a joint 16 that joins the main structural member 112 and the reinforcing component 14.

- the main structural material 112 is, for example, a prepreg material that forms an outer panel of an aircraft.

- the reinforcing component 14 is, for example, a stringer and is a prepreg material having a T-shaped cross section.

- the main structure material 112 is disposed on the main structure jig 122 having a predetermined shape.

- the joining portion 16 is disposed, and the vertical extending portion of the reinforcing component 14 is inserted into the U-shaped groove of the positioning jig 126 to position the reinforcing component 14 with respect to the main structural material 112. . Then, the joint 16 is cured in a state where a force pressing the reinforcing component 14 against the main structural member 112 is applied. Thus, the FRP structure is completed.

- the reinforcing component 14 has a shape tolerance and a dimensional tolerance, it is necessary to previously form a gap between the reinforcing component 14 and the engaging portion of the positioning jig 126. Due to the presence of this gap, there is a problem that the positioning accuracy of the reinforcing component 14 with respect to the main structural member 112 is lowered.

- the FRP structure in which a closed space exists between the main structural material and the reinforcing component, or when a part of the structural component interferes with each other when forming integrally, the main structural material is reinforced.

- bagging that presses the parts becomes difficult.

- An object of the present invention is to provide an FRP molding jig and a method for molding an FRP structure, which are capable of molding a main structural material and a reinforcing component integrally with high accuracy.

- the FRP molding jig of the present invention relates to an FRP molding jig used when molding an FRP structure by joining a main structural material and a reinforcing component.

- the FRP forming jig includes a main structural material holding jig and a flexible reinforcing part holding jig.

- the main structural material holding jig positions and holds the main structural material composed of fiber components.

- the reinforcing component holding jig is positioned with respect to the main structural material holding jig and presses and holds the reinforcing component composed of fiber components.

- the FRP structure forming method of the present invention is a method of forming an FRP structure by joining a main structural member and a reinforcing component using an FRP forming jig.

- the FRP forming jig includes a main structural material holding jig and a flexible reinforcing part holding jig.

- the main structural material holding jig positions and holds the main structural material composed of fiber components.

- the reinforcing component holding jig is positioned with respect to the main structural material holding jig and presses and holds the reinforcing component composed of fiber components.

- the FRP structure forming method includes a step of arranging the reinforcing component holding jig in the main structural material holding jig, a step of sandwiching the reinforcing component using the reinforcing component holding jig, A step of disposing the main structural material on the main structural material holding jig and the reinforcing component; a step of joining the main structural material and the reinforcing component to form the FRP structure; and the main structural material. Removing the FRP structure from the holding jig and the reinforcing part holding jig.

- the main structural member and the reinforcing component can be formed integrally with high accuracy.

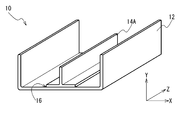

- FIG. 1 is an external perspective view of an FRP structure formed using the FRP forming jig of the embodiment.

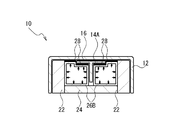

- FIG. 2 is a view showing a state in which the FRP structure is formed using the FRP forming jig of the embodiment, and is a cross-sectional view along the XY plane in FIG.

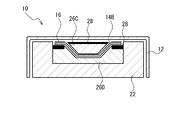

- FIG. 3 is a diagram for explaining another embodiment of the reinforcing component holding jig in the FRP forming jig.

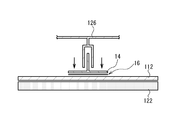

- FIG. 4 is a diagram for explaining another embodiment of the FRP forming jig.

- FIG. 5 is a perspective view for explaining the configuration of the separation type core.

- FIG. 6 is an external perspective view of the FRP structure showing a state in which the reinforcing component is joined to the main structural member.

- FIG. 7 is a perspective view showing a state in which the reinforcing component is joined to the main structural member.

- FIG. 8 is a cross-sectional view illustrating a conventional method for positioning the main structural member and the reinforcing component.

- FIG. 1 is an external perspective view of an FRP structure 10 molded using the FRP molding jig of the embodiment.

- FIG. 2 is a view showing a state in which the FRP structure 10 is formed using the FRP forming jig, and is a cross-sectional view in the XY plane in FIG.

- the FRP structure 10 includes a main structural member 12, a reinforcing component 14A, and a joint 16 that joins the main structural member 12 and the reinforcing component 14A.

- the FRP structure 10 shown in FIG. 1 has a configuration in which a reinforcing component 14A is positioned and joined to a main structural member 12.

- the main structural member 12 is, for example, a wide channel of FRP having a C-shaped cross-sectional shape

- the reinforcing component 14A is a shape of FRP having, for example, a T-shaped cross-sectional shape.

- the FRP structure 10 shown in FIG. 1 shows an embodiment in which one row of reinforcing parts 14A is arranged on the main structural member 12, a plurality of rows of reinforcing parts 14A can also be arranged on the main structural member 12.

- the size of the main structural member 12 can correspond to a small size to a large size.

- the shape of the main structural member 12 is not limited to a shape having a C-shaped cross section, and a flat plate, a curved plate, and other shapes can be applied.

- the joint portion 16 is a portion where the main structural member 12 and the reinforcing component 14A are joined, and is joined using an adhesive film, an adhesive, a matrix resin, or the like.

- the reinforcing component 14A is an FRP prepreg material having a T-shaped cross-sectional shape, and the reinforcing component 14A is positioned with respect to the uncured reinforcing fiber substrate (main structural material 12) and injected with a matrix resin. Examples to be cured will be described.

- the FRP forming jig shown in FIG. 2 includes a main structural material holding jig 22, a slide core 24, a flexible reinforcing part holding jig 26A, and a hard portion 28.

- the two main structural material holding jigs 22 function as a mold for molding an uncured reinforcing fiber base material (main structural material 12), and hold the reinforcing component holding jig 26A.

- the main structural material holding jig 22 positions and holds the main structural material 12. In other words, the main structural material holding jig 22 is positioned with respect to the main structural material 12.

- the main structural material holding jig 22 contacts the main structural material 12 and positions and holds the main structural material 12. In the example illustrated in FIG. 2, the main structural material holding jig 22 is in contact with the lower surface of the upper wall that is the wall surface of the main structural material 12 and is in contact with the inner surface of the side wall that is the wall surface of the main structural material 12.

- the main structural material holding jig 22 positions the reinforcing component holding jig 26A.

- the main structural material holding jig 22 is in contact with the reinforcing component holding jig 26A (more specifically, on the first side surface and the second side surface of the reinforcing component holding jig 26A). Touching.)

- the main structural material holding jig 22 holds the reinforcing component holding jig 26A.

- the main structural material holding jig 22 positions the slide core 24.

- the main structural material holding jig 22 is in contact with the slide core 24 (more specifically, in contact with the first side surface and the second side surface of the slide core).

- the main structural material holding jig 22 holds the slide core 24.

- the slide core 24 may be configured to hold the reinforcing component holding jig 26A.

- the slide core 24 has a recess.

- a part of the reinforcing component holding jig 26 ⁇ / b> A (for example, a holding jig extending portion that elastically holds a reinforcing component extending portion described later) is disposed in the concave portion of the slide core 24.

- the part of the reinforcing component holding jig 26 ⁇ / b> A is held by the concave portion of the slide core 24.

- main structure holding jig 22 and the slide core 24 can be integrally formed, and the slide core can be omitted.

- the main structural material holding jig 22 and the slide core 24 are separate, it is easy to remove the main structural material holding jig 22 from the main structural material 12. This is because the slide core 24 can be slid (downward in FIG. 2) with respect to the main structural material holding jig 22 to separate the slide core 24 from the main structural material holding jig 22. is there. After the slide core 24 is removed from the main structural material holding jig 22, the main structural material holding jig 22 and the reinforcing component holding jig 26 ⁇ / b> A can be removed from the FRP structure 10.

- the reinforcing component holding jig 26A presses (holds) a vertical extending portion in the T-shaped section of the reinforcing component 14A from both sides, thereby positioning and holding the reinforcing component 14A in the center.

- the reinforcing component holding jig 26 ⁇ / b> A has a recess that can receive the extending portion of the reinforcing component 14 ⁇ / b> A. The extending portion disposed in the recess is clamped by the reinforcing component holding jig 26A due to the elasticity of the reinforcing component holding jig 26A.

- the first side surface constituting the concave portion is in contact with the first side surface of the extension portion

- the second side surface constituting the concave portion is in contact with the second side surface of the extension portion, so that the extension portion is reinforced. It is clamped by the component holding jig 26A.

- the reinforcing component holding jig 26A includes a holding jig base portion that contacts the base portion of the reinforcing component 14A. Further, the reinforcing component holding jig 26A includes a holding jig extending portion extending from the holding jig base portion. The holding jig extending portion has a recess capable of receiving the extending portion of the reinforcing component 14A.

- each reinforcing component 14A has different dimensions with respect to the width and length of the vertical extension in the T-shaped cross section.

- a hard positioning jig has been used, even when the width of the extending portion of the reinforcing component 14A has the maximum value in the tolerance range, the extending portion of the reinforcing component 14A has a hard position.

- the groove width of the positioning jig is set to be wide so that it enters the U-shaped groove of the determination jig.

- the reinforcing component holding jig 26A shown in FIG. 2 holds the vertical extending portion of the reinforcing component 14A from both sides, the reinforcing component 14A can be positioned and held in the center.

- Various types of rubber such as foam rubber can be used as the material for the reinforcing component holding jig 26A. In view of chemical resistance, it is preferable to use a silicon rubber material.

- the portion 28 By arranging the portion 28, the flatness and straightness of the reinforcing part 14A in the FRP structure 10 and a predetermined portion of the main structural member 12 (for example, in the vicinity of the joint 16) can be improved.

- the hard portion 28 by providing flexibility to the hard portion 28, it is possible to improve adhesion when the reinforcing component 14A and the main structural member 12 are joined, and to reduce defects such as voids. It is desirable that the hard portion 28 having flexibility has heat resistance equal to or higher than the curing temperature of the matrix resin or adhesive. Moreover, it is desirable to have a rigidity that allows the flatness and straightness of the parts to be joined and molded to be obtained, and in particular, it is desirable to have a rigidity that can provide the surface accuracy required for the product at the time of molding. Further, it is desirable that the residue is difficult to remain.

- a lightweight composite material such as GFRP (a plate material having a thickness of about 0.1 to 5 mm) or a metal foil (a plate material having a thickness of about 0.1 to 1 mm) can be used.

- GFRP a plate material having a thickness of about 0.1 to 5 mm

- metal foil a plate material having a thickness of about 0.1 to 1 mm

- these may be arranged on the surface of the pressing portion to form the hard portion 28 combined with another material.

- a split structure composed of two main structural material holding jigs 22 and a slide core 24 is used. Therefore, when the FRP structure 10 is formed, first, the main structure holding jig 22 and the slide core 24 having a split structure are assembled.

- the reinforcing component holding jig 26 ⁇ / b> A is arranged with respect to the main structural material holding jig 22 and the slide core 24. Then, the vertical extending portion of the reinforcing component 14A is inserted into the groove of the reinforcing component holding jig 26A, and the lower side of the horizontal portion of the T-shaped cross section is brought into contact with the hard portion 28.

- an uncured reinforcing fiber base material (main structural member 12) is placed on the upper surfaces of the main structural member holding jig 22, the reinforcing component holding jig 26A, and the reinforcing component 14A.

- a mold release agent and resin diffusion media are arrange

- the outer periphery on which the main structural member 12, the reinforcing component 14A, the main structural member holding jig 22, and the reinforcing component holding jig 26A are arranged is covered with a suction bag (bagging film). Then, the inside of the suction bag is evacuated and a pressing force is applied to the joint 16 using atmospheric pressure. At the same time, the matrix resin is injected and impregnated into the reinforcing fiber base not impregnated with the resin.

- the matrix resin is injected after being evacuated and then heated to cure the matrix resin.

- the matrix resin is cured and the main structural member 12 and the reinforcing component 14A are joined, the suction bag is removed, and the FRP structure 10 and the FRP molding jig are removed.

- each main structural material holding jig 22 is moved in the center direction (more Specifically, the lower part of each main structural material holding jig 22 is moved in a direction toward the extending portion of the reinforcing component 14A), and the two main structural material holding jigs 22 are moved to the FRP structure 10. Release from the mold. In this way, the FRP structure 10 shown in FIG. 1 is obtained.

- FIG. 2 the embodiment in which the reinforcing component 14 ⁇ / b> A is sandwiched and positioned using the solid structure reinforcing component holding jig 26 ⁇ / b> A has been described.

- FIG. 3 the embodiment shown in which the reinforcing component 14A is sandwiched and positioned and held using the reinforcing component holding jig 26B having a hollow structure.

- action as the component in embodiment shown in FIG.1 and FIG.2 the same code

- the reinforcing component holding jig 26B shown in FIG. 3 has a hollow structure, and is positioned and held while pressing the reinforcing component 14A by the internal pressure in the hollow portion.

- the purpose of improving positioning accuracy can also be achieved by using the reinforcing component holding jig 26B.

- the reinforcing component 14B is an FRP prepreg material

- the reinforcing component 14B is positioned on an uncured reinforcing fiber substrate (main structural material 12) using an FRP molding jig, and is cured by injecting a matrix resin.

- An embodiment to be performed will be described.

- the FRP forming jig shown in FIG. 4 includes a main structural material holding jig 22, a flexible reinforcing part holding jig 26D, a flexible core 26C, and a hard portion 28.

- the main structural material holding jig 22 functions as a mold for molding an uncured reinforcing fiber base material (main structural material 12), and holds the reinforcing component holding jig 26D.

- the main structural material holding jig 22 is in contact with the reinforcing component holding jig 26D.

- the main structural material holding jig 22 sandwiches the reinforcing component holding jig 26D. More specifically, the reinforcing component holding jig 26 ⁇ / b> D is sandwiched between the first inner side surface of the main structural material holding jig 22 and the second inner side surface of the main structural material holding jig 22.

- the main structural material holding jig 22 includes a recess.

- the reinforcing component holding jig 26 ⁇ / b> D is disposed in the recess of the main structural material holding jig 22.

- the reinforcing component holding jig 26D is fitted to the main structural material holding jig 22, and the reinforcing component 14B is positioned in the lateral direction (left and right direction of the paper surface shown in FIG. 4) and in the vertical direction (up and down of the paper surface shown in FIG. 4).

- the protrusions (extending portions) of the reinforcing component 14B are positioned and held while being pressed from the left and right directions and from below.

- the reinforcing component 14 ⁇ / b> B includes a base portion having a contact surface that contacts the surface of the main structural member 12, and a portion extending from the base portion (for example, with respect to the contact surface of the base portion).

- the extending part is a trapezoidal part.

- the reinforcing component holding jig 26 ⁇ / b> D presses (holds) the extending portion of the reinforcing component 14 ⁇ / b> B from both sides, thereby positioning and holding the reinforcing component 14 ⁇ / b> B at the center.

- the reinforcing component holding jig 26 ⁇ / b> D has a recess that can receive the extending portion of the reinforcing component 14 ⁇ / b> B.

- the extending portion disposed in the recess is clamped by the reinforcing component holding jig 26D due to the elasticity of the reinforcing component holding jig 26D. That is, the first side surface (inclined side surface) constituting the recess is in contact with the first side surface of the extending portion, and the second side surface (inclined side surface) constituting the recess is the second side surface of the extending portion.

- the extension part is clamped by the reinforcing component holding jig 26D. In the embodiment shown in FIG.

- the reinforcing component holding jig 26 ⁇ / b> D positions and holds the reinforcing component 14 ⁇ / b> B at the center by sandwiching the convex stripes of the reinforcing component 14 ⁇ / b> B from both sides.

- the reinforcing component 14B can be positioned and held in the center by using a configuration in which the flexible reinforcing component holding jig 26D sandwiches the convex portion of the reinforcing component 14B from both sides. .

- the reinforcing component holding jig 26D includes a holding jig base portion that contacts the base portion of the reinforcing component 14B.

- the reinforcing component holding jig 26D includes a reinforcing component receiving portion connected to the holding jig base portion.

- the reinforcing component receiving portion has a recess capable of receiving the extending portion of the reinforcing component 14A.

- the FRP structure is arranged by disposing a flexible hard portion 28 at a portion (below the joint portion 16) that presses the reinforcing component 14B toward the main structural member 12.

- the flatness and straightness of the joining part of the reinforcing component 14B and the main structural member 12 in the body 10 can be improved.

- the hard part 28 has higher hardness than the part other than the hard part 28 in the reinforcing component holding jig 26D.

- the core 26C of the trapezoidal cross section is disposed.

- the core 26C is made of a flexible material.

- the hard part 28 provided with flexibility can be arrange

- the hard part 28 has higher hardness than the part other than the hard part 28 in the core 26C.

- the clearance gap between the core 26C and the reinforcement component 14B can be reduced, and positioning accuracy can be improved. Further, due to the flexibility of the core 26C, it is possible to easily release the core 26C from the reinforcing component 14A. Moreover, the core 26C can also have a split structure.

- the hard portion 28 in a portion that contacts the main structural member 12 on the upper surface of the core 26C having flexibility, sagging and deformation of the main structural member 12 during molding can be reduced, and flatness and straightness can be reduced. The degree can be improved.

- Various types of rubber such as foam rubber can be used as the material for the reinforcing component holding jig 26D and the core 26C.

- foam rubber In view of chemical resistance, it is preferable to use a silicon rubber material.

- the reinforcing component holding jig 26 ⁇ / b> D is disposed at a predetermined position of the main structural material holding jig 22. Then, the trapezoidal ridges of the reinforcing component 14B are inserted into the grooves of the reinforcing component holding jig 26D, and the extended flanges (the base portions of the reinforcing component 14B) on both sides of the upper portion of the reinforcing component 14B are retained.

- the tool 26D is brought into contact with the hard part 28 on the upper surface.

- the protrusion of the core 26C having a trapezoidal cross section is inserted into the groove of the reinforcing component 14B.

- an uncured reinforcing fiber base material (main structural member 12) is placed over the upper surfaces of the main structural member holding jig 22 and the hard portion 28 of the core 26C.

- a release agent and a resin diffusion medium are arranged on the outer periphery of the uncured reinforcing fiber base (main structural material 12), and the main structural material 12, the reinforcing component 14B, the main structural material holding jig 22, and the reinforcing component are arranged. Cover the holding jig 26D with a suction bag (bagging film).

- the inside of the suction bag is evacuated and a pressing force is applied to the main structural member 12 and the joint 16 using atmospheric pressure.

- the matrix resin is injected and impregnated into the reinforcing fiber base not impregnated with the resin.

- the matrix resin When a thermosetting resin is used as the matrix resin, the matrix resin is injected after being evacuated and then heated to cure the matrix resin. When the matrix resin is cured and the main structural member 12 and the reinforcing component 14B are joined, the suction bag is removed. Thereafter, the FRP structure 10 is separated from the reinforcing part holding jig 26D and the main structural material holding jig 22 of the FRP forming jig, and the FRP structure is separated from the reinforcing part holding jig 26D and the main structural material holding jig 22. Remove the body 10.

- the core 26 ⁇ / b> C is pulled out from the closed space of the FRP structure 10.

- the FRP structure 10 is obtained.

- the outer periphery of the core 26C is covered with a core bag, and the core 26C is kept at atmospheric pressure. Only the space between the core bag and the suction bag covered with the main structural member 12 and the main structural member holding jig 22 is evacuated, whereby the joint 16 between the reinforcing component 14B and the main structural member 12 is obtained. It is also possible to use a bagging method in which a pressing force is applied. In this case, since the core 26C is present in the atmospheric pressure and thus is not deformed, the FRP structure 10 can be molded with higher accuracy.

- a material that contracts by heating can be used to facilitate release after heating.

- a material of the core 26C a material (such as hard polystyrene foam or rigid urethane foam) having a property of shrinking below the curing temperature of the adhesive or the matrix resin can be used.

- a material having a property of heat shrinking at a temperature in a temperature range of 50 ° C. or higher and lower than a curing temperature is preferable, and a property of shrinking in a temperature range lower than the curing temperature and lower than a temperature at which the fluidity of the adhesive or matrix resin is lost.

- a material having is more desirable.

- a brazing material that melts by heating can also be used. Also in this case, for example, a material having a characteristic of melting at a temperature in a temperature range of 50 ° C. or higher and lower than a curing temperature is preferable, and a characteristic of melting in a temperature range higher than a temperature at which the fluidity of the adhesive or the matrix resin is lost and lower than the curing temperature.

- a material having is more desirable.

- FIG. 5 is a perspective view illustrating the configuration of the separation type core 26C.

- mold release can be facilitated by connecting the core 26 ⁇ / b> C divided into a plurality of parts in an articulated manner.

- the core 26C can also have a split structure.

- the unidirectional base material, bi-directional base material, and multi-directional base material by a reinforced fiber yarn can be used as needed.

- tissue form of a reinforced fiber base material a woven structure (woven fabric), a knitted structure (warp knitting, weft knitting), a non-woven structure, or these combinations can also be used, for example.

- carbon fiber, glass fiber, aramid fiber, polyparaphenylene benzobisoxazole fiber, phenol fiber, polyethylene fiber, polyvinyl alcohol fiber, and other organic fibers, metal fibers, or ceramic fibers are used as the reinforcing fibers in the fiber component. Etc. can also be used.

- thermoplastic resin or a thermosetting resin can be used as the matrix resin.

- a thermosetting resin for example, epoxy, phenol, vinyl ester, unsaturated polyester, cyanate ester, bismaleimide, benzoxazine, acrylic and other resins can be used.

- an elastomer, rubber, a curing agent, a curing accelerator, a catalyst and the like can be used.

- FRP prepreg material is used as the reinforcing parts 14A and 14B and bonded to an uncured reinforcing fiber base material (main structural material 12)

- the FRP prepreg is used as the main structural material 12.

- a material can also be used.

- an adhesive such as an adhesive film is disposed at the joint 16 between the main structural member 12 and the reinforcing components 14A and 14B. Then, after the reinforcing parts 14A and 14B are positioned and pressed against the main structural member 12, the adhesive is cured.

- an uncured reinforcing fiber base material as the reinforcing parts 14A and 14B.

- the FRP structure 10 shown in FIG. 6 is integrally formed by positioning and joining a reinforcing component 14A having a T-shaped cross section and a reinforcing component 14B having a trapezoidal cross section to the main structural member 12. It is a composite material.

- the FRP structure formed by using the FRP forming jig and the manufacturing method of the FRP structure is used in various fields such as a vehicle, a ship, an aircraft, or a building member.

- the manufacturing method of the FRP forming jig and the FRP structure is suitable for forming a complicated final shape having a closed space by integrally forming two or more fiber components.

- the FRP molding jig and FRP structure manufacturing method can also be applied to cocure, cobond and secondary bonding, such as RFI (resin film infusion molding method), RTM (resin transfer molding method), and VaRTM. (Vacuum impregnation method) It can be used for molding other FRP structures.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Moulding By Coating Moulds (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

Description

Claims (15)

- 主構造材保持治具と、

柔軟性を有する補強部品保持治具と

を有し、

前記主構造材保持治具は、繊維コンポーネントから構成される主構造材を位置決め保持し、

前記補強部品保持治具は、前記主構造材保持治具に対して位置決めされ、繊維コンポーネントから構成される補強部品を押圧しながら位置決め保持する

前記主構造材と前記補強部品とを接合してFRP構造体を成形する際に用いられるFRP成形治具。 - 前記補強部品保持治具は、前記補強部品の一部を挟持しながら前記補強部品の位置決め保持を行う

請求項1に記載のFRP成形治具。 - 前記補強部品保持治具は、中空構造を有することにより柔軟性を有する請求項1又は2に記載のFRP成形治具。

- 前記補強部品保持治具の表面における前記補強部品を押圧する部位に、可撓性を備えた硬質部を有する請求項1乃至3のいずれかに記載のFRP成形治具。

- 前記FRP構造体において前記補強部品と前記主構造材との間に形成される閉空間に配置する成形用の中子を備える請求項1乃至4のいずれかに記載のFRP成形治具。

- 前記中子の表面における、前記主構造材を押圧する部位に、可撓性を備えた硬質部を有する請求項5に記載のFRP成形治具。

- 前記硬質部は、FRPの薄板、又は金属箔から構成される請求項4又は6に記載のFRP成形治具。

- 前記硬質部は、マトリックス樹脂又は接着剤の硬化温度以上の耐熱性を有し、厚さが0.1mm以上5mm以下の板材で構成される請求項4、6又は7のいずれかに記載のFRP成形治具。

- 前記主構造材保持治具又は前記中子は、割型構造である請求項1乃至8のいずれかに記載のFRP成形治具。

- 主構造材保持治具と、

柔軟性を有する補強部品保持治具と

を有するFRP成形治具を用いたFRP構造体の成形方法であって、

前記主構造材保持治具は、繊維コンポーネントから構成される主構造材を位置決め保持し、

前記補強部品保持治具は、前記主構造材保持治具に対して位置決めされ、繊維コンポーネントから構成される補強部品を押圧しながら位置決め保持し、

前記成形方法は、前記主構造材と前記補強部品とを接合して前記FRP構造体を成形する方法であり、

前記主構造材保持治具に、前記補強部品保持治具を配置する工程と、

前記補強部品保持治具を用いて、前記補強部品を挟持する工程と、

前記主構造材保持治具及び前記補強部品上に、前記主構造材を配置する工程と、

前記主構造材と前記補強部品とを接合して前記FRP構造体を形成する工程と、

前記主構造材保持治具及び前記補強部品保持治具から、前記FRP構造体を取り外す工程と

を有するFRP構造体の成形方法。 - 前記FRP構造体において前記補強部品と前記主構造材との間に形成される閉空間に、成形用の中子を配置する工程

を更に有する請求項10に記載のFRP構造体の成形方法。 - 前記主構造材と前記補強部品との接合部に接着剤を配置する工程

を更に有する請求項10又は11に記載のFRP構造体の成形方法。 - 前記補強部品はプリプレグ材であり、

前記主構造材は強化繊維基材であり、

前記主構造材及び前記補強部品との接合部にマトリックス樹脂を注入する工程

を更に有する請求項10又は11に記載のFRP構造体の成形方法。 - 前記主構造材及び前記補強部品を吸引バッグで外部から被う工程と、

前記吸引バッグ内を真空に引くことにより、前記主構造材と前記補強部品とを押圧して接合を行う工程と、

前記吸引バッグを取り外す工程と

を更に有する請求項12又は13に記載のFRP構造体の成形方法。 - 前記吸引バッグ内を真空に引く工程の後に、加熱により前記接着剤又は前記マトリックス樹脂を硬化させる工程

を更に有する請求項14に記載のFRP構造体の成形方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201580003548.4A CN105873738B (zh) | 2014-01-31 | 2015-01-27 | Frp成型夹具和frp结构体的成型方法 |

| CA2935530A CA2935530C (en) | 2014-01-31 | 2015-01-27 | Frp shaping jig and method of shaping frp structure |

| EP15743525.6A EP3072661A4 (en) | 2014-01-31 | 2015-01-27 | FRP MOLDING DEVICE AND METHOD FOR FORMING FIBER-REINFORCED PLASTIC STRUCTURE |

| US15/108,178 US20160339615A1 (en) | 2014-01-31 | 2015-01-27 | Frp shaping jig and method of shaping frp structure |

| RU2016124740A RU2647031C1 (ru) | 2014-01-31 | 2015-01-27 | Оснастка для формирования фиброармированных пластиков и способ формирования конструкции фиброармированных пластиков |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014-016998 | 2014-01-31 | ||

| JP2014016998A JP6281865B2 (ja) | 2014-01-31 | 2014-01-31 | Frp成形治具及びfrp構造体の成形方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2015115433A1 true WO2015115433A1 (ja) | 2015-08-06 |

Family

ID=53757006

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2015/052213 WO2015115433A1 (ja) | 2014-01-31 | 2015-01-27 | Frp成形治具及びfrp構造体の成形方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20160339615A1 (ja) |

| EP (1) | EP3072661A4 (ja) |

| JP (1) | JP6281865B2 (ja) |

| CN (1) | CN105873738B (ja) |

| CA (1) | CA2935530C (ja) |

| RU (1) | RU2647031C1 (ja) |

| WO (1) | WO2015115433A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019030882A1 (ja) * | 2017-08-10 | 2019-02-14 | 三菱重工業株式会社 | 複合材成形治具及び複合材成形方法 |

| US11497181B2 (en) | 2017-11-01 | 2022-11-15 | Just Greens, Llc | Apparatus and method to form and mount pans |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6774571B2 (ja) * | 2017-07-25 | 2020-10-28 | 株式会社Subaru | 複合材成形治具及び複合材成形方法 |

| US11390045B2 (en) | 2018-09-07 | 2022-07-19 | Textron Innovations Inc. | Molding assembly and method of co-curing stiffener with panel |

| DE102019005910A1 (de) * | 2019-08-22 | 2021-02-25 | Siempelkamp Maschinen- Und Anlagenbau Gmbh | Verfahren und Vorrichtung zum Erzeugen eines Bauelements |

| WO2021032429A1 (de) * | 2019-08-22 | 2021-02-25 | Siempelkamp Maschinen- Und Anlagenbau Gmbh | Verfahren und vorrichtung zum erzeugen eines bauelements |

| US20220032563A1 (en) * | 2020-07-28 | 2022-02-03 | Colorado State University Research Foundation | Device and method for rapid manufacturing of multifunctional composites |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02175135A (ja) * | 1988-12-27 | 1990-07-06 | Nissan Motor Co Ltd | 繊維強化樹脂部材の製造方法 |

| JPH07501020A (ja) * | 1991-11-18 | 1995-02-02 | ユナイテッド テクノロジーズ コーポレイション | 一体接合された補強部材を有する複合品を成形する金型 |

| US6245274B1 (en) * | 1998-03-02 | 2001-06-12 | The United States Of America As Represented By The Secretary Of The Air Force | Method for making advanced grid-stiffened structures |

| JP2009073070A (ja) * | 2007-09-21 | 2009-04-09 | Toray Ind Inc | 繊維強化プラスチック構造体の製造方法 |

| US7597772B2 (en) | 2006-08-31 | 2009-10-06 | Airbus Espana, S.L. | Tubular components for aeronautical fuselages and processes and jigs for its manufacturing |

| EP2128017A1 (en) | 2007-01-30 | 2009-12-02 | Airbus Operations S.L. | Structure of composite material for aircraft fuselages and method for manufacture thereof |

| US20110315824A1 (en) | 2010-06-25 | 2011-12-29 | The Boeing Company | Composite structures having integrated stiffeners and method of making the same |

| JP2012218441A (ja) * | 2011-04-05 | 2012-11-12 | Boeing Co:The | 輪郭に合致した複合スチフナーを作製するための方法と装置 |

| JP2013230687A (ja) * | 2006-08-14 | 2013-11-14 | Airbus Operations Ltd | 被膜上の桁などを結合する部品を製造するための成形ツール及び方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6245275B1 (en) * | 1999-05-13 | 2001-06-12 | Vought Aircraft Industries, Inc. | Method for fabricating composite structures |

| US7534387B2 (en) * | 2004-02-25 | 2009-05-19 | The Boeing Company | Apparatus and methods for processing composite components using an elastomeric caul |

| US20080131716A1 (en) * | 2006-12-04 | 2008-06-05 | American Consulting Technology & Research, Inc. | Shrinkable film barrier for mandrel tooling members |

| US7902296B2 (en) * | 2007-09-20 | 2011-03-08 | Sabic Innovative Plastics Ip B.V. | Poly(arylene ether) composition and article |

| US8268107B2 (en) * | 2007-09-21 | 2012-09-18 | The Boeing Company | Fly away caul plate |

| US8262969B2 (en) * | 2009-10-09 | 2012-09-11 | Spirit Aerosystems, Inc. | Apparatus and method for manufacturing an aircraft stringer |

| CA2907857C (en) * | 2013-05-31 | 2021-01-12 | Toray Industries, Inc. | Production method and production apparatus for fiber-reinforced plastic |

-

2014

- 2014-01-31 JP JP2014016998A patent/JP6281865B2/ja active Active

-

2015

- 2015-01-27 US US15/108,178 patent/US20160339615A1/en not_active Abandoned

- 2015-01-27 CN CN201580003548.4A patent/CN105873738B/zh not_active Expired - Fee Related

- 2015-01-27 RU RU2016124740A patent/RU2647031C1/ru active

- 2015-01-27 WO PCT/JP2015/052213 patent/WO2015115433A1/ja active Application Filing

- 2015-01-27 CA CA2935530A patent/CA2935530C/en active Active

- 2015-01-27 EP EP15743525.6A patent/EP3072661A4/en active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02175135A (ja) * | 1988-12-27 | 1990-07-06 | Nissan Motor Co Ltd | 繊維強化樹脂部材の製造方法 |

| JPH07501020A (ja) * | 1991-11-18 | 1995-02-02 | ユナイテッド テクノロジーズ コーポレイション | 一体接合された補強部材を有する複合品を成形する金型 |

| US6245274B1 (en) * | 1998-03-02 | 2001-06-12 | The United States Of America As Represented By The Secretary Of The Air Force | Method for making advanced grid-stiffened structures |

| JP2013230687A (ja) * | 2006-08-14 | 2013-11-14 | Airbus Operations Ltd | 被膜上の桁などを結合する部品を製造するための成形ツール及び方法 |

| US7597772B2 (en) | 2006-08-31 | 2009-10-06 | Airbus Espana, S.L. | Tubular components for aeronautical fuselages and processes and jigs for its manufacturing |

| EP2128017A1 (en) | 2007-01-30 | 2009-12-02 | Airbus Operations S.L. | Structure of composite material for aircraft fuselages and method for manufacture thereof |

| JP2009073070A (ja) * | 2007-09-21 | 2009-04-09 | Toray Ind Inc | 繊維強化プラスチック構造体の製造方法 |

| US20110315824A1 (en) | 2010-06-25 | 2011-12-29 | The Boeing Company | Composite structures having integrated stiffeners and method of making the same |

| JP2012218441A (ja) * | 2011-04-05 | 2012-11-12 | Boeing Co:The | 輪郭に合致した複合スチフナーを作製するための方法と装置 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019030882A1 (ja) * | 2017-08-10 | 2019-02-14 | 三菱重工業株式会社 | 複合材成形治具及び複合材成形方法 |

| JPWO2019030882A1 (ja) * | 2017-08-10 | 2020-07-09 | 三菱重工業株式会社 | 複合材成形治具及び複合材成形方法 |

| US11648708B2 (en) | 2017-08-10 | 2023-05-16 | Mitsubishi Heavy Industries, Ltd. | Composite material molding jig and composite material, molding method |

| US11497181B2 (en) | 2017-11-01 | 2022-11-15 | Just Greens, Llc | Apparatus and method to form and mount pans |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3072661A4 (en) | 2016-12-14 |

| JP6281865B2 (ja) | 2018-02-21 |

| CA2935530A1 (en) | 2015-08-06 |

| CN105873738B (zh) | 2017-10-20 |

| CN105873738A (zh) | 2016-08-17 |

| US20160339615A1 (en) | 2016-11-24 |

| CA2935530C (en) | 2018-03-06 |

| RU2647031C1 (ru) | 2018-03-13 |

| JP2015142989A (ja) | 2015-08-06 |

| EP3072661A1 (en) | 2016-09-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2015115433A1 (ja) | Frp成形治具及びfrp構造体の成形方法 | |

| JP6209095B2 (ja) | Frp成形治具及びfrp構造体の成形方法 | |

| US7530530B2 (en) | Assembly for securing a stringer to a substrate | |

| JP5597134B2 (ja) | 被成形材の成形方法 | |

| JP6901575B2 (ja) | プリフォーム賦形装置 | |

| US20170001407A1 (en) | Composite structure and manufacturing method thereof | |

| US20170210038A1 (en) | Bladder that Changes Stiffness based on Temperature Effects for Manufacture of Composite Components | |

| US20160176085A1 (en) | Method and system for producing composite structures | |

| WO2012136660A2 (en) | Method for producing and connecting fibre-reinforced components and aircraft or spacecraft | |

| JP5045330B2 (ja) | 繊維強化プラスチック構造体の製造方法 | |

| JP4941811B2 (ja) | プリフォーム、frp成形体の製造方法 | |

| JP2020040362A (ja) | 繊維強化複合材料の製造方法及び締結部材を具備した繊維強化複合材料 | |

| JPH02175135A (ja) | 繊維強化樹脂部材の製造方法 | |

| WO2015008536A1 (ja) | 繊維強化複合材料成形体とその製造方法、及びパネル材 | |

| JP2015030286A (ja) | 車両構造体およびその製造方法 | |

| JP2020515435A (ja) | 複合的な構成要素を製造するためのツール | |

| EP2781345B1 (en) | Method and system for producing composite structures | |

| EP4079485A1 (en) | Shaping method and shaping device | |

| EP2886310B1 (en) | Composite compound structural component and method of forming the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 15743525 Country of ref document: EP Kind code of ref document: A1 |

|

| REEP | Request for entry into the european phase |

Ref document number: 2015743525 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2015743525 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 15108178 Country of ref document: US |

|

| ENP | Entry into the national phase |

Ref document number: 2935530 Country of ref document: CA |

|

| REG | Reference to national code |

Ref country code: BR Ref legal event code: B01A Ref document number: 112016015263 Country of ref document: BR |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 2016124740 Country of ref document: RU Kind code of ref document: A |

|

| ENP | Entry into the national phase |

Ref document number: 112016015263 Country of ref document: BR Kind code of ref document: A2 Effective date: 20160629 |