WO2013008733A1 - 製品の品質管理方法 - Google Patents

製品の品質管理方法 Download PDFInfo

- Publication number

- WO2013008733A1 WO2013008733A1 PCT/JP2012/067287 JP2012067287W WO2013008733A1 WO 2013008733 A1 WO2013008733 A1 WO 2013008733A1 JP 2012067287 W JP2012067287 W JP 2012067287W WO 2013008733 A1 WO2013008733 A1 WO 2013008733A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- quality

- design space

- product

- final product

- active ingredient

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F30/00—Computer-aided design [CAD]

- G06F30/20—Design optimisation, verification or simulation

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K31/00—Medicinal preparations containing organic active ingredients

- A61K31/33—Heterocyclic compounds

- A61K31/395—Heterocyclic compounds having nitrogen as a ring hetero atom, e.g. guanethidine or rifamycins

- A61K31/435—Heterocyclic compounds having nitrogen as a ring hetero atom, e.g. guanethidine or rifamycins having six-membered rings with one nitrogen as the only ring hetero atom

- A61K31/44—Non condensed pyridines; Hydrogenated derivatives thereof

- A61K31/4427—Non condensed pyridines; Hydrogenated derivatives thereof containing further heterocyclic ring systems

- A61K31/444—Non condensed pyridines; Hydrogenated derivatives thereof containing further heterocyclic ring systems containing a six-membered ring with nitrogen as a ring heteroatom, e.g. amrinone

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B15/00—Systems controlled by a computer

- G05B15/02—Systems controlled by a computer electric

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B17/00—Systems involving the use of models or simulators of said systems

- G05B17/02—Systems involving the use of models or simulators of said systems electric

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J3/00—Devices or methods specially adapted for bringing pharmaceutical products into particular physical or administering forms

- A61J3/005—Coating of tablets or the like

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K9/00—Medicinal preparations characterised by special physical form

- A61K9/20—Pills, tablets, discs, rods

- A61K9/28—Dragees; Coated pills or tablets, e.g. with film or compression coating

- A61K9/2806—Coating materials

- A61K9/2833—Organic macromolecular compounds

- A61K9/2853—Organic macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds, e.g. polyethylene glycol, polyethylene oxide, poloxamers, poly(lactide-co-glycolide)

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N33/00—Investigating or analysing materials by specific methods not covered by groups G01N1/00 - G01N31/00

- G01N33/15—Medicinal preparations ; Physical properties thereof, e.g. dissolubility

Definitions

- a design space related to important quality characteristics of a product is constructed by a quality creation method (quality by design approach), the manufacturing process is managed by the design space, and further, a test using the final product is performed.

- the present invention relates to a method for realizing a real-time release test that guarantees the important quality characteristics, and a product obtained by this method.

- the present invention provides: [1] A design space design method for quality characteristics of in-process products and / or final products, wherein the design space is designed using only material characteristics as input variables; [2] The method according to [1], (1) a process of extracting material characteristics and / or process parameters that affect the quality characteristics of in-process products and / or final products; (2) If the extracted item includes a process parameter, the step of converting the process parameter into a material property, and (3) the correlation between the material property and the quality property obtained in steps (1) and (2) Calculating a design space using the correlation, A method comprising: [3] The method according to [1] or [2], which is a method for designing a design space for quality characteristics of the preparation; [4] The method according to [3], wherein the preparation is a tablet or a capsule; [5] The method according to [4], wherein the quality characteristic is the content of an active ingredient in a tablet or capsule; [6] The method according to [5], wherein the substance characteristics are the active ingredient concentration and the uncoated

- the method includes the step of measuring the material characteristics in the manufacturing process of the in-process product and / or the final product, and determining the quality of the in-process product and / or the final product from the measured value and the design space.

- a quality test system for in-process products and / or final products, wherein the material properties measured in the manufacturing process are designed using the method described in any one of [1] to [10] A system including means for determining whether it falls within the design space; [17] A design method for a design space of a final product, characterized by designing using a design space for two or more in-process products; [18] A design method for the design space of the final product, which is designed using the design space for two or more in-process products designed by the method described in any one of [1] to [10] Characterized by a method, About.

- a design method for a design space that constantly manages and / or guarantees an important quality characteristic of a product, which does not depend on a variation in process parameters due to a difference in manufacturing location and / or manufacturing equipment, and the design space A quality test method using is provided.

- FIG. 1 represents a strategy for controlling the content of compound Ia (defined in the examples).

- FIG. 2 shows the relationship between the actually measured value and the estimated value when the active ingredient (main drug) concentration of the granule for tableting is changed.

- FIG. 3 shows the relationship between the actual measured value and the estimated value when the uncoated tablet mass is changed.

- FIG. 4 represents the formulation uniformity management strategy for Compound Ia.

- FIG. 5 shows the content of 95.0-105.0% when the mixing uniformity (RSD) is 5.0% and the formulation uniformity judgment value of 15.5, which is constructed using the formulas (a) and (b). Design space that satisfies 0% or less at the same time. In order to verify the validity of the design of the design space in FIG.

- FIG. 6a shows a list of the active ingredient (main drug) concentration, uncoated tablet mass, and uncoated tablet mass deviation of the tableting granules at each verification point.

- FIG. 7 is a table listing factors that may affect the quality of the preparation, divided into manufacturing processes.

- Design space refers to multiple combinations and interactions of input variables (material properties and process parameters) of manufacturing processes that have been proven to ensure quality.

- In-process product refers to a product that is not a final product but is obtained in the process of manufacturing a final product that requires quality assurance.

- End product refers to the final product for which quality assurance is required. Examples of the final product include pharmaceutical preparations that are approved by the Pharmaceutical Affairs Law.

- “Inputs” are variables during the manufacturing process, specifically, material properties and / or process parameters.

- “Material properties” refers to properties derived from materials in the manufacturing process or parameters representing the properties.

- Substance characteristics in the preparation of the preparation include, for example, physical properties of the active ingredient, physical properties of each additive (for example, excipient, binder or lubricant), drug substance particle diameter of the active ingredient, and granulated product in the granulation process.

- Process parameter refers to parameters related to manufacturing operations such as various set values of manufacturing equipment, reaction temperature, and reaction time.

- Process parameters in the preparation of the preparation include, for example, reaction temperature, reaction time, rotation speed of grinding hammer in the drug substance manufacturing process, mesh size or supply speed, supply temperature in the granulation process, spray speed, spray air flow rate or supply air Examples include air volume, mixing time or rotation speed in the mixing process, tableting pressure or turntable rotation speed in the tableting process, or supply air temperature, spray speed, spray air flow rate, supply air volume or pan rotation speed in the coating process. However, it is not limited to these.

- Quality Attribute means a physical, chemical, biological or microbiological property that should be within appropriate limits, within a range, within a distribution, or to ensure the required product quality This refers to a property, and a quality characteristic that is particularly important is called “Critical Quality Attribute”.

- Design space design using only material properties as input variables means that a design space is created using only material properties as input variables when calculating the design space by calculating the correlation between input variables and quality properties. To create.

- Real-time release test refers to the evaluation of the quality of in-process products and / or final products based on the quality test results of raw materials and / or in-process data without conducting quality tests using the final product. A test that can ensure that quality is acceptable.

- Quality refers to the property required of a product to conform to the intended use of the product. Which one of the plurality of qualities is to be managed can be arbitrarily set by the manufactured one.

- the quality of the pharmaceutical preparation is not particularly limited as long as it can be set by those skilled in the art. For example, the purity of the active ingredient, the content of the active ingredient, the amount of impurities, the uniformity of the preparation, the dissolution property of the solid preparation or the preparation However, the present invention is not limited to these.

- Determining quality means checking whether or not data on each material property obtained in the manufacturing process is included in the design space, and if the data is included in the design space, the in-process product, the final product, and To determine that the intended quality of the formulation is guaranteed and / or the intended quality of the in-process product, final product and / or formulation if the data is not included in the design space Determining that it is not guaranteed.

- Management strategy refers to a set of planned management that guarantees the operational performance and product quality of the manufacturing process, derived from an understanding of the latest products and manufacturing processes.

- Formulation refers to a pharmaceutical preparation that can be administered orally or parenterally, and may be a solid preparation or a non-solid preparation. Examples of the “formulation” include, but are not limited to, a tablet, a granule, a powder, a capsule, a liquid, or an injection.

- Active ingredient in a formulation refers to an ingredient that exhibits medicinal effects, and can be used interchangeably with “main drug” in this specification.

- One embodiment of the present invention relates to a design space design method for quality characteristics of an in-process product and / or a final product, wherein the design space is designed using only material properties as input variables.

- the method includes the following steps (1) to (3): (1) a process of extracting material characteristics and / or process parameters that affect the quality characteristics of in-process products and / or final products; (2) If the extracted item includes a process parameter, the step of converting the process parameter into a material property, and (3) the correlation between the material property and the quality property obtained in steps (1) and (2) And creating a design space using the correlation.

- Another embodiment of the present invention relates to a quality test method for an in-process product and / or a final product, characterized by using a design space designed in this way.

- the present invention relates to a method for inspecting, confirming, verifying and / or guaranteeing the quality of an in-process product and / or a final product, characterized in that the quality is determined by a design space designed using only material properties as input variables, Relates to the product obtained by such a method.

- the quality test method of the present invention includes a step of measuring material properties during a manufacturing process for a product whose quality is to be examined, and determining the quality of the in-process product and / or the final product from the measured value and the design space.

- the in-process product and / or final product is determined to satisfy the target quality. If the measured value does not enter the design space, the in-process product and / or final product It is determined that the quality is not satisfied.

- the method of the invention can preferably be used for real-time release testing of the final formulation.

- the quality of the product is usually set in advance, and the manufacturing method is selected to achieve the quality.

- the manufacturing process design is systematically developed in consideration of the manufacturing process management method and quality risk management, in addition to the understanding of products and manufacturing methods.

- Real-time release testing is not a quality test that is performed after the product whose quality is to be guaranteed, but it is obtained later based on data on factors in the manufacturing process that affect the quality of the product that has been considered in advance. This is a method of guaranteeing the quality of the products obtained. If the real-time release test is used, there is an advantage that a quality test before shipment is unnecessary, and the product can be shipped immediately after production.

- Real-time release testing may be performed using a design space represented by a multi-dimensional combination of manufacturing process input variables that have been proven to ensure quality. In the real-time release using the design space, if the data obtained in the manufacturing process is within the set design space, it is determined that the finally obtained product satisfies the target quality. In formulation development, once approval by a regulatory authority is obtained for a certain design space, it becomes possible to improve the manufacturing process without undergoing additional examination within the design space described in the approval document (Non-patent Document 1). ).

- process parameters for example, various set values of equipment, reaction temperature, reaction time, etc.

- substance characteristics resulting from the nature of the substance There are two factors in the manufacturing process that can affect the quality: process parameters (for example, various set values of equipment, reaction temperature, reaction time, etc.) and substance characteristics resulting from the nature of the substance.

- process parameters for example, various set values of equipment, reaction temperature, reaction time, etc.

- substance characteristics resulting from the nature of the substance Conventionally, when a design space is used in a real-time release test, the design space is set by a combination of process parameters or a combination of material properties and process parameters. In these cases, if the manufacturing location, manufacturing equipment, and manufacturing scale are slightly different, the process parameters fluctuate, so the design space has to be reconstructed as necessary.

- the present inventors considered that it is important to build a design space that does not depend on process parameters that can constantly guarantee quality. Therefore, instead of designing the design space based only on the results of the actual production scale, the design space is attempted by analyzing the results of the examination on all small, medium and large scales across the board. It has been found that it is possible to design only with material properties. In this way, if the design space is designed only with the material characteristics, the process parameters may be set so as to satisfy the material characteristics even if the manufacturing place, the manufacturing equipment, the manufacturing scale, or the like is changed. That is, since the quality characteristic is guaranteed by the material characteristic, the process parameter can be arbitrarily set as long as the process parameter satisfying the material characteristic is selected.

- input variables that affect the quality characteristics of the in-process product and / or the final product

- input variables that affect the quality characteristics of the drug product

- input variables that affect the quality characteristics of the drug product are extracted from past experience and preliminary test results. It is confirmed by experiment whether or not the fluctuation of the above affects the quality characteristics of the preparation (see, for example, Non-Patent Documents 1 to 4).

- Non-patent document 4 QUALITY RISK MANAGEMENT Q9, 2005 (Non-patent document 5), PHARMACEUTICAL QUALITY SYSTEM Q10, 2008 (Non-patent document 6).

- Input variables that affect the quality characteristics of the in-process product and / or the final product can be selected by those skilled in the art, using techniques such as those shown in these guidelines. Specifically, but not limited to this procedure, the desired quality characteristics are extracted and selected based on the Target Product Quality Profile (QTPP) to ensure the desired quality of the formulation.

- QTPP Target Product Quality Profile

- Input variables that affect the target quality characteristics are extracted, risk assessment of the input variables (eg, risk identification, risk analysis or risk assessment) is performed, candidate input variables are extracted, and then candidate inputs Experiments confirm whether the variation of the variables affects the quality characteristics of the target formulation.

- the design space is designed.

- a material property that directly affects the process parameter is selected instead of the process parameter.

- the material characteristics are extracted in this way, those skilled in the art can calculate the correlation between the material characteristics and the quality characteristics using a technique known in the art.

- the design space is uniquely determined using the correlation. Specifically, a standard value of quality characteristics is determined by those skilled in the art, and a design space is created based on the calculated correlation with the standard value.

- the in-process product and / or final product to be examined are measured for material properties during the manufacturing process, and if the measured value is included in the design space, the in-process product and / or final product is the target product. If it is determined that quality is achieved and the measurement value is not included in the design space, it is determined that the in-process product and / or the final product does not satisfy the target quality.

- factors that may affect the preparation quality include, but are not limited to, the factors listed in FIG.

- Another embodiment of the present invention relates to a quality test system provided with means for executing the quality test method of the present invention or a quality management system using the quality test system.

- the system of the present invention provides a means for measuring preselected material properties to ensure the desired quality (eg, high performance liquid chromatography (HPLC), ultraviolet-visible absorptiometer, near infrared spectroscopy, Raman spectroscopy). , Moisture meter, precision balance, hardness meter, specific surface area meter, etc.), means for determining whether the measured material property falls within the design space designed using only the material property as an input variable (for example, a computer) Including, but not limited to, means for displaying the determination result (for example, a computer screen).

- HPLC high performance liquid chromatography

- UV-visible absorptiometer ultraviolet-visible absorptiometer

- near infrared spectroscopy near infrared spectroscopy

- Raman spectroscopy Raman spectroscopy

- Still another embodiment of the present invention relates to an in-process product and / or a final product whose quality is guaranteed by the quality test method and / or system of the present invention.

- the present invention also relates to a pharmaceutical preparation whose quality is guaranteed by the quality test method and / or system of the present invention.

- Another embodiment of the present invention relates to a design method of a design space of a final product (preferably, a preparation), characterized by designing using a design space of two or more in-process products.

- a preparation is a mixture composed of a large number of components, and depending on the product, the manufacturing method also requires a multi-step process, and high quality (for example, content of active ingredients, amount of impurities, dissolution property or Therefore, it has been considered extremely difficult to design a design space and to perform a real-time release test using this design space.

- a design space for guaranteeing the material properties of the in-process product is designed as necessary, and the design space of the final product is further made using the design space configured by the material properties of the in-process product.

- the design space of the in-process product may use either material characteristics or process parameters as input variables, but is preferably designed using only material characteristics as input variables.

- Tablets were prepared by mixing ingredients other than hydroxypropylcellulose and magnesium stearate out of the formulations shown in Table 1 and granulating with an aqueous solution of hydroxypropylcellulose. This granule was mixed with magnesium stearate to form a granule for tableting, and then this was compression molded to produce a tablet. Coating was carried out by spraying uncoated tablets with a coating solution obtained by dissolving a mixture of hypromellose, titanium oxide, talc, macrogol 6000 and yellow ferric oxide or ferric oxide in purified water.

- Example 1 Active ingredient content of final preparation (A. Quality determination method by conventional test) A 15 mg tablet was dissolved in a water / acetonitrile mixture (1: 1), and the amount of Compound Ia was measured using HPLC. The same calculation was performed for 30 mg tablets.

- the active ingredient content of the final formulation is determined by the active ingredient concentration of the tableting granule in the mixing process and the tableting process. It was assumed that it could be controlled by the material property of uncoated tablet mass. Based on this assumption, the following formula (a) using the concentration of the compound Ia and the uncoated tablet mass of the granule for tableting was set as a method for calculating the estimated value of the content.

- FIG. 2 and FIG. 3 show the results of evaluating the relationship between the actually measured value of Compound Ia in the tablet and the estimated value based on the formula (a) for the 30 mg tablet.

- the content of Compound Ia in the tablet and the concentration of Compound Ia in the tableting granule were measured by HPLC.

- FIG. 2 shows the relationship between the actually measured value and the estimated value when the active ingredient (main drug) concentration of the granule for tableting is changed.

- FIG. 3 shows the relationship between the actual measured value and the estimated value when the uncoated tablet mass is changed.

- the correlation coefficient (correlation coefficient is indicated by r in each figure) between the actually measured value of compound Ia in the tablet and the estimated value by the formula (a) is 0. It was found to be reasonable to calculate the content of the active ingredient by the formula (a).

- the design space for the content of tablets containing Compound Ia as an active ingredient was created by setting the calculated value according to the formula (a) to an arbitrary range that satisfies the quality required as a pharmaceutical product. Using this design space, a content real-time release test was conducted to determine the quality.

- Example 2 Formulation Uniformity of Final Formulation (A. Quality Judgment Method by Conventional Test)

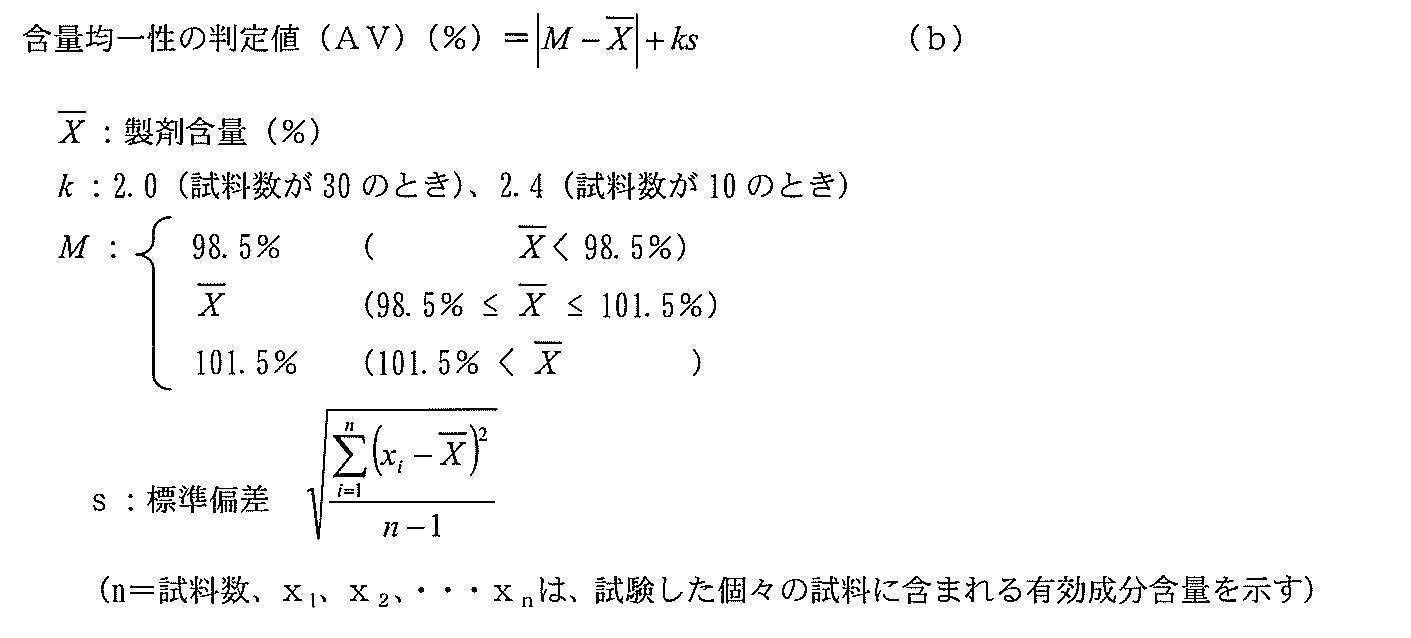

- the drug product uniformity test for tablets containing Compound Ia is conducted according to the content uniformity test in the drug product uniformity test method prescribed by the Japanese, US and European Pharmacopoeia. Specifically, the content of Compound Ia in the preparation of 10 mg or 30 mg tablets by 30 was measured by HPLC, the determination value (AV) was calculated by the following formula (b), and AV was 15.0% or less ( When 10 samples) or 25.0% or less (30 samples), the content in the preparation is determined to be uniform. The same calculation is made for 30 mg tablets.

- FIG. As a result of examining the parameters during the production process that greatly affect the formulation uniformity of tablets containing Compound Ia as an active ingredient, based on the knowledge obtained by multiple productions on a 1 kg to 500 kg scale, FIG. As shown, the mixing time in the mixing process, the mixing uniformity and the active ingredient concentration in the tableting granules, and the tableting pressure, the uncoated tablet mass, and the unbalanced tablet mass in the tableting process were extracted. The mixing time and tableting pressure are process parameters, but these effects are reflected in the mixing uniformity and uncoated tablet mass, respectively. It was assumed that it could be controlled by component concentration, uncoated tablet mass and uncoated tablet mass deviation.

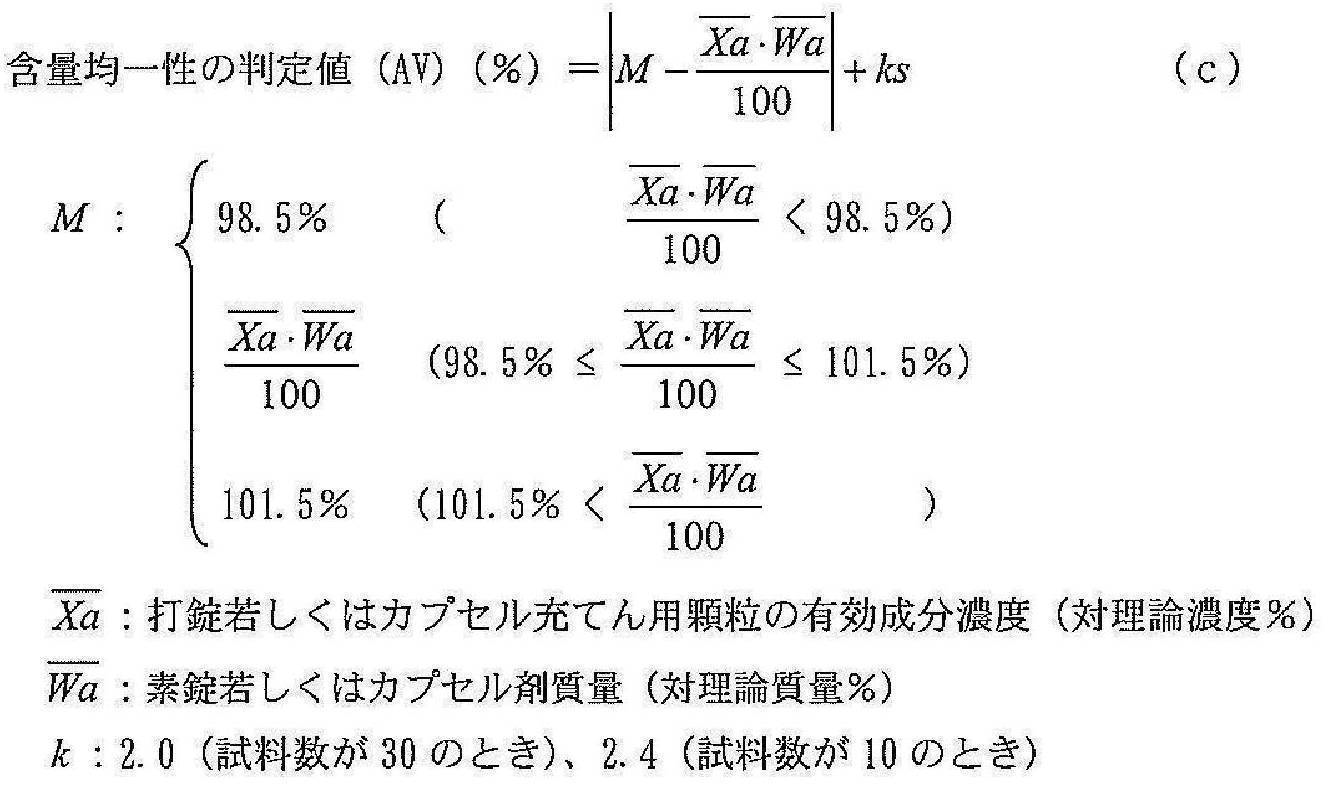

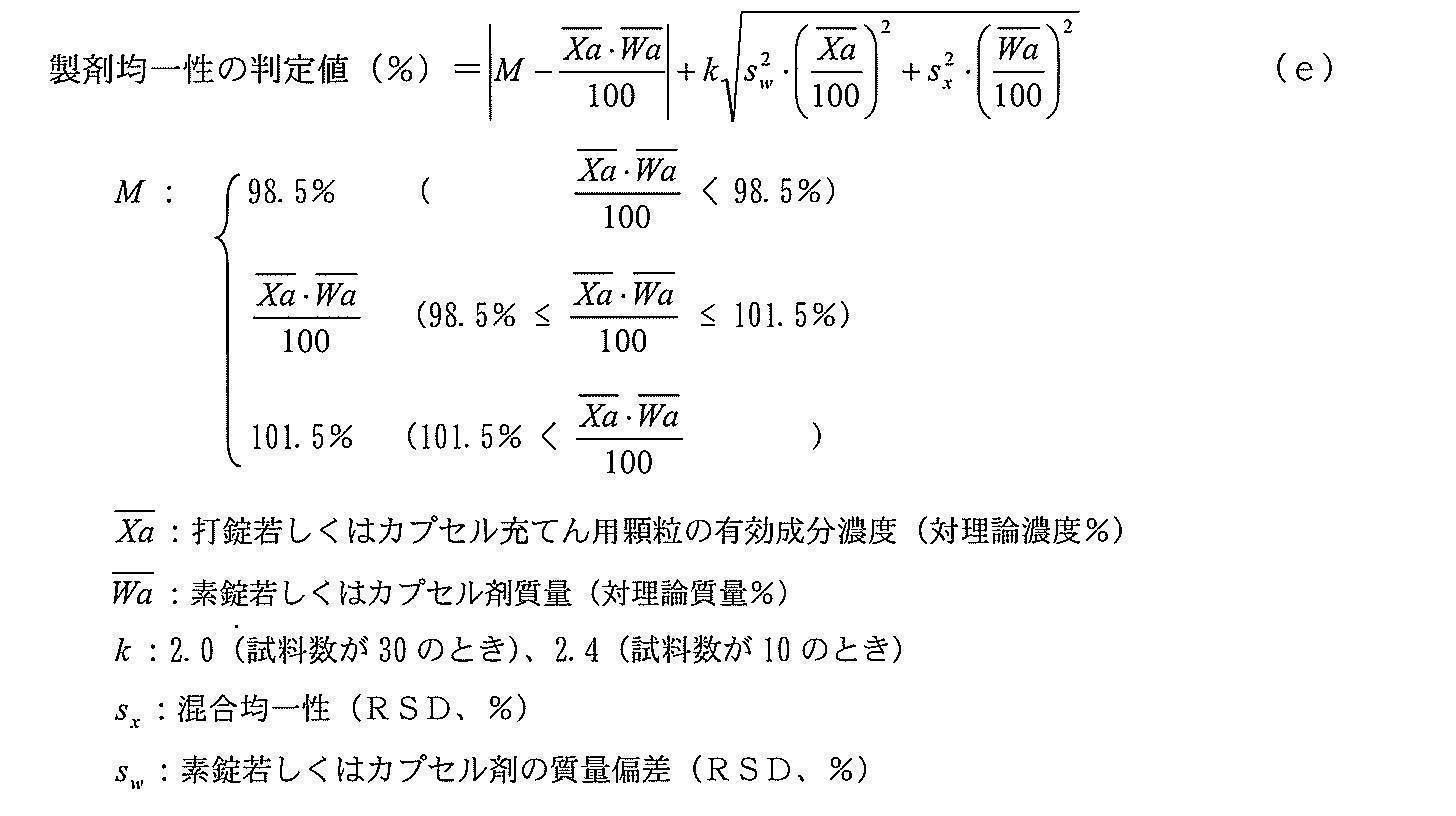

- the standard deviation s is calculated by the following equation (d) using the active ingredient concentration, uncoated tablet mass, mixing uniformity and uncoated tablet mass deviation of the tableting granules (Chem. Pharm. Bull. 49 (11 ) 1412-1419 (2001)).

- the design space for the formulation uniformity of tablets containing Compound Ia as an active ingredient is created by setting the formulation uniformity determination value (%) according to formula (e) to an arbitrary range that satisfies the quality required for pharmaceutical products. did. Using this design space, a real-time release test for drug product uniformity was performed to determine the quality.

- the above formula (e) is an equation that depends only on the mixing uniformity, the active ingredient concentration of the granules for tableting, the uncoated tablet mass, and the mass deviation of the uncoated tablet. Therefore, the substance characteristics (for example, It is not necessary to consider the solubility of the active ingredient), and it can be used for designing the design space of the tablet formulation uniformity without being limited to the type of the active ingredient.

- Example 3 Simultaneous determination of the active ingredient content of the final preparation and preparation uniformity (A. Method for determining quality by conventional test) By carrying out (a. Quality determination method by conventional test) of (Example 1) and (a. Quality determination method by conventional test) of (Example 2), respectively, the active ingredient content and formulation of the final preparation Each conformity to the uniformity standard is determined.

- Example 1 (a) and Example 2 (a) Using the results of Example 1 (a) and Example 2 (a), a design space was designed for use in a conformance test for the active ingredient content and the uniformity of the preparation of a tablet preparation containing Compound Ia as an active ingredient.

- the four substance characteristics active ingredient concentration of tableting granules, uncoated tablet mass, mixing uniformity (RSD) and unbalanced tablet mass deviation

- FIGS. 1 and 4 were used.

- FIG. 5 shows the design space (space (X) in the figure) when the standard values of the active ingredient content and the formulation uniformity are set to 95.0-105.0% and 15.0%, respectively.

- FIG. 5 shows the design space when the mixing uniformity (RSD) is 5.0%.

- FIG. 6 c shows a list of the active ingredient (main drug) concentration, uncoated tablet mass, and uncoated tablet mass deviation of the tableting granules at each verification point.

- Each of the verification points is included in the range of the above formula (e) when the formulation uniformity determination value is 15.0%.

- the present invention provides a product quality control method using a design space that does not depend on process parameters, and further provides a product quality test method using a real-time release test. According to the method of the present invention, it is possible to easily continue to manufacture products of the same quality even if the manufacturing location, manufacturing equipment, or manufacturing scale is changed.

Landscapes

- Engineering & Computer Science (AREA)

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- General Engineering & Computer Science (AREA)

- Animal Behavior & Ethology (AREA)

- Epidemiology (AREA)

- Veterinary Medicine (AREA)

- Public Health (AREA)

- Chemical & Material Sciences (AREA)

- Medicinal Chemistry (AREA)

- Pharmacology & Pharmacy (AREA)

- General Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Theoretical Computer Science (AREA)

- Computer Hardware Design (AREA)

- Geometry (AREA)

- Evolutionary Computation (AREA)

- Medicinal Preparation (AREA)

- Medical Preparation Storing Or Oral Administration Devices (AREA)

Abstract

Description

[1]工程内製品及び/又は最終製品の品質特性のデザインスペースの設計方法であって、物質特性のみを入力変数として用いてデザインスペースを設計することを特徴とする、方法;

[2][1]に記載の方法であって、

(1)工程内製品及び/又は最終製品の品質特性に影響を及ぼす物質特性及び/又は工程パラメータを抽出する工程、

(2)抽出した項目に工程パラメータが含まれる場合は該工程パラメータを物質特性に変換する工程、および

(3)工程(1)および(2)で得られた物質特性と品質特性との相関関係を算出し、該相関関係を用いてデザインスペースを作成する工程、

を包含する、方法;

[3]製剤の品質特性のデザインスペースの設計方法である、[1]または[2]に記載の方法;

[4]製剤が錠剤若しくはカプセル剤である、[3]に記載の方法;

[5]品質特性が錠剤若しくはカプセル剤の有効成分の含量である、[4]に記載の方法;

[6]物質特性が、打錠若しくはカプセル充てん用顆粒の有効成分濃度及び素錠若しくはカプセル剤質量である、[5]に記載の方法;

[7]以下の式(a)

[8]品質特性が錠剤若しくはカプセル剤の製剤均一性である、[4]に記載の方法;

[9]物質特性が、混合均一性、打錠若しくはカプセル充てん用顆粒の有効成分濃度、素錠若しくはカプセル剤質量及び素錠若しくはカプセル剤の質量偏差である、[8]に記載の方法;

[10]以下の式(e)

[11][1]~[10]のいずれか1項に記載の方法を用いて設計されたデザインスペースを用いることを特徴とする、工程内製品及び/又は最終製品の品質試験方法;

[12]工程内製品及び/又は最終製品の製造工程における物質特性を測定し、該測定値と前記デザインスペースとから工程内製品及び/又は最終製品の品質を判定する工程を含む、[11]に記載の方法;

[13][11]または[12]に記載の方法によって品質が試験された、工程内製品及び/又は最終製品;

[14][11]または[12]に記載の方法によって品質が試験された、製剤;

[15]最終製品のリアルタイムリリース試験に用いる、[11]に記載の方法。

[16]工程内製品及び/又は最終製品の品質試験システムであって、製造工程において測定した物質特性が、[1]~[10]のいずれか1項に記載の方法を用いて設計されたデザインスペースの範囲内に入るか否かを判定する手段を含む、システム;

[17]最終製品のデザインスペースの設計方法であって、2以上の工程内製品のデザインスペースを用いて設計することを特徴とする、方法;

[18]最終製品のデザインスペースの設計方法であって、[1]~[10]のいずれか1項に記載の方法で設計された2以上の工程内製品のデザインスペースを用いて設計することを特徴とする、方法、

に関する。

(1)工程内製品及び/又は最終製品の品質特性に影響を及ぼす物質特性及び/又は工程パラメータを抽出する工程、

(2)抽出した項目に工程パラメータが含まれる場合は該工程パラメータを物質特性に変換する工程、および

(3)工程(1)および(2)で得られた物質特性と品質特性との相関関係を算出し、該相関関係を用いてデザインスペースを作成する工程。

(ア.従来試験による品質の判定方法)

15mg錠を水/アセトニトリル混液(1:1)に溶解し、化合物Iaの量をHPLCを用いて測定した。30mg錠についても同様に計算した。

最終製剤の有効成分含量に大きく影響を与える製造工程中のパラメータについて、1kg~500kgスケールでの複数回にわたる製造で得られた知見を踏まえて検討した結果、図1に示されるように、混合工程における打錠用顆粒の有効成分濃度、打錠工程における打錠圧および素錠質量が選択された。最終製剤はコーティング錠であるが、通常の製剤処方設計において素錠の有効成分含量に影響を与えるような成分はコーティング剤として選択されないので、コーティング工程の製造工程パラメータは考慮しなかった。打錠圧は工程パラメータであり、また打錠圧の影響は素錠質量に反映されることから、最終製剤の有効成分含量を、混合工程における打錠用顆粒の有効成分濃度と打錠工程における素錠質量という物質特性によって管理できると仮定した。この仮定に基づき、含量の推定値を算出する方法として、打錠用顆粒の化合物Iaの濃度及び素錠質量を用いる以下の式(a)を設定した。

(ア.従来試験による品質の判定方法)

化合物Iaを含む錠剤の製剤均一性試験は、日本、米国、及び欧州薬局方に規定された製剤均一性試験法のなかの含量均一性試験に従って行う。具体的には、15mg錠10個若しくは30個について製剤中の化合物Iaの含量をHPLCにより測定し、以下の式(b)により判定値(AV)を計算し、AVが15.0%以下(試料10個)又は25.0%以下(試料30個)のとき、製剤中の含量は均一であると判定する。30mg錠についても同様に計算し、判定する。

化合物Iaを有効成分として含有する錠剤の製剤均一性に大きく影響を与える製造工程中のパラメータについて、1kg~500kgスケールでの複数回にわたる製造で得られた知見を踏まえて検討した結果、図4に示されるように、混合工程における混合時間、混合均一性および打錠用顆粒の有効成分濃度、ならびに打錠工程における打錠圧、素錠質量および素錠の質量偏差が抽出された。混合時間および打錠圧は工程パラメータであるが、これらの影響は、それぞれ混合均一性および素錠質量に反映されることから、最終製剤の製剤均一性を混合均一性、打錠用顆粒の有効成分濃度、素錠質量および素錠の質量偏差によって管理できると仮定した。

(ア.従来試験による品質の判定方法)

(実施例1)の(ア.従来試験による品質の判定方法)及び(実施例2)の(ア.従来試験による品質の判定方法)をそれぞれ実施することにより、最終製剤の有効成分含量及び製剤均一性の規格への適合性がそれぞれ判定される。

実施例1(イ)および実施例2(イ)の結果を用いて、化合物Iaを有効成分として含有する錠剤製剤の有効成分含量及び製剤均一性の規格適合試験に用いるデザインスペースを設計した。本設計には、図1及び図4に示される4つの物質特性(打錠用顆粒の有効成分濃度、素錠質量、混合均一性(RSD)及び素錠の質量偏差)を用いた。図5は、有効成分含量及び製剤均一性の規格値を、それぞれ95.0-105.0%及び15.0%に設定した場合のデザインスペース(図中の空間(X))を表す。なお、図5は混合均一性(RSD)が5.0%とした場合のデザインスペースを示す。

上記イで設計したデザインスペースの妥当性を検証するために、任意の検証ポイントを選択した(図6aの検証ポイント1~13)。図6cは、各検証ポイントの打錠用顆粒の有効成分(主薬)濃度、素錠質量及び素錠の質量偏差の一覧を示す。各検証ポイントはいずれも、製剤均一性の判定値を15.0%とした場合の上記式(e)の範囲内に含まれる。各検証ポイントにおける製剤均一性の実測値と推定値を比較したところ、いずれの検証ポイントにおいても、製剤均一性の実測値と推定値に大きな差は認められなかった(図6b)。

Claims (18)

- 工程内製品及び/又は最終製品の品質特性のデザインスペースの設計方法であって、物質特性のみを入力変数として用いてデザインスペースを設計することを特徴とする、方法。

- 請求項1に記載の方法であって、

(1)工程内製品及び/又は最終製品の品質特性に影響を及ぼす物質特性及び/又は工程パラメータを抽出する工程、

(2)抽出した項目に工程パラメータが含まれる場合は該工程パラメータを物質特性に変換する工程、および

(3)工程(1)および(2)で得られた物質特性と品質特性との相関関係を算出し、該相関関係を用いてデザインスペースを作成する工程、

を包含する、方法。 - 製剤の品質特性のデザインスペースの設計方法である、請求項1または2に記載の方法。

- 製剤が錠剤若しくはカプセル剤である、請求項3に記載の方法。

- 品質特性が錠剤若しくはカプセル剤の有効成分の含量である、請求項4に記載の方法。

- 物質特性が、打錠若しくはカプセル充てん用顆粒の有効成分濃度及び素錠若しくはカプセル剤質量である、請求項5に記載の方法。

- 品質特性が錠剤若しくはカプセル剤の製剤均一性である、請求項4に記載の方法。

- 物質特性が、混合均一性、打錠若しくはカプセル充てん用顆粒の有効成分濃度、素錠若しくはカプセル剤質量及び素錠若しくはカプセル剤の質量偏差である、請求項8に記載の方法。

- 請求項1~10のいずれか1項に記載の方法を用いて設計されたデザインスペースを用いることを特徴とする、工程内製品及び/又は最終製品の品質試験方法。

- 工程内製品及び/又は最終製品の製造工程における物質特性を測定し、該測定値と前記デザインスペースとから工程内製品及び/又は最終製品の品質を判定する工程を含む、請求項11に記載の方法。

- 請求項11または12に記載の方法によって品質が試験された、工程内製品及び/又は最終製品。

- 請求項11または12に記載の方法によって品質が試験された、製剤。

- 最終製品のリアルタイムリリース試験に用いる、請求項11に記載の方法。

- 工程内製品及び/又は最終製品の品質試験システムであって、製造工程において測定した物質特性が、請求項1~10のいずれか1項に記載の方法を用いて設計されたデザインスペースの範囲内に入るか否かを判定する手段を含む、システム。

- 最終製品のデザインスペースの設計方法であって、2以上の工程内製品のデザインスペースを用いて設計することを特徴とする、方法。

- 最終製品のデザインスペースの設計方法であって、請求項1~10のいずれか1項に記載の方法で設計された2以上の工程内製品のデザインスペースを用いて設計することを特徴とする、方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/129,858 US9977846B2 (en) | 2011-07-08 | 2012-07-06 | Product quality control method |

| EP12811023.6A EP2730269B1 (en) | 2011-07-08 | 2012-07-06 | Product quality control method |

| ES12811023.6T ES2648164T3 (es) | 2011-07-08 | 2012-07-06 | Procedimiento de control de calidad de productos |

| JP2013523923A JP5860050B2 (ja) | 2011-07-08 | 2012-07-06 | 製品の品質管理方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011-152194 | 2011-07-08 | ||

| JP2011152194 | 2011-07-08 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2013008733A1 true WO2013008733A1 (ja) | 2013-01-17 |

Family

ID=47506024

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2012/067287 WO2013008733A1 (ja) | 2011-07-08 | 2012-07-06 | 製品の品質管理方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9977846B2 (ja) |

| EP (1) | EP2730269B1 (ja) |

| JP (1) | JP5860050B2 (ja) |

| ES (1) | ES2648164T3 (ja) |

| WO (1) | WO2013008733A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102274363B1 (ko) * | 2020-09-18 | 2021-07-08 | 주식회사 엘지화학 | 인공 지능 기반의 의약품 공정 개발 시스템 및 이의 자동화 접목 방법 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014143725A1 (en) * | 2013-03-15 | 2014-09-18 | Lantheus Medical Imaging, Inc. | Control system for radiopharmaceuticals |

| WO2015070025A1 (en) * | 2013-11-08 | 2015-05-14 | Ubc Late Stage, Inc. | Document analysis and processing systems and methods |

| KR20210047441A (ko) * | 2019-10-22 | 2021-04-30 | 주식회사 엘지화학 | 의약품 설계기반품질 고도화 방법 교육 시스템 |

| CN112704644B (zh) * | 2020-11-26 | 2022-09-06 | 石家庄东方药业股份有限公司 | 一种药材粉末和/或药材提取物粉末直接填充硬胶囊装量控制的方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2003000657A1 (fr) | 2001-06-20 | 2003-01-03 | Daiichi Pharmaceutical Co., Ltd. | Derives de diamine |

| WO2003000680A1 (fr) | 2001-06-20 | 2003-01-03 | Daiichi Pharmaceutical Co., Ltd. | Derives de diamine |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7799273B2 (en) | 2004-05-06 | 2010-09-21 | Smp Logic Systems Llc | Manufacturing execution system for validation, quality and risk assessment and monitoring of pharmaceutical manufacturing processes |

| US7444197B2 (en) | 2004-05-06 | 2008-10-28 | Smp Logic Systems Llc | Methods, systems, and software program for validation and monitoring of pharmaceutical manufacturing processes |

| US20080282026A1 (en) * | 2007-05-08 | 2008-11-13 | Finesse Solutions, Llc. | Bioprocess data management |

| EP2369549A1 (en) * | 2010-02-25 | 2011-09-28 | GEA Pharma Systems NV | Method of performing a series of experiments, an integrated continuous pharmaceutical product system, and a computer program product |

-

2012

- 2012-07-06 US US14/129,858 patent/US9977846B2/en active Active

- 2012-07-06 JP JP2013523923A patent/JP5860050B2/ja active Active

- 2012-07-06 EP EP12811023.6A patent/EP2730269B1/en active Active

- 2012-07-06 WO PCT/JP2012/067287 patent/WO2013008733A1/ja active Application Filing

- 2012-07-06 ES ES12811023.6T patent/ES2648164T3/es active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2003000657A1 (fr) | 2001-06-20 | 2003-01-03 | Daiichi Pharmaceutical Co., Ltd. | Derives de diamine |

| WO2003000680A1 (fr) | 2001-06-20 | 2003-01-03 | Daiichi Pharmaceutical Co., Ltd. | Derives de diamine |

Non-Patent Citations (7)

| Title |

|---|

| "Application Form for Sakura Tablet, Mock-Up for the Manufacture Method, Specifications, and Test Method Columns of Drug Product (Sample Description), Application Form for Sakura tablet V2 01 0900310", RESEARCH ON THE CONSTRUCTION OF STEADY AND EFFICIENT PROCESSES FOR THE MANUFACTURE, DEVELOPMENT, AND APPROVAL REVIEW OF DRUGS, pages 1 - 13 |

| "ICH Harmonised Tripartite Guideline, Pharmaceutical Development Q8 (R2", CURRENT STEP 4 VERSION, August 2009 (2009-08-01) |

| "Seizai Kaihatsu ni Kansuru Guideline no Kaitei ni Tsuite", MINISTRY OF HEALTH, LABOUR AND WELFARE, 28 June 2010 (2010-06-28), XP008171914, Retrieved from the Internet <URL:http://www.pmda.go.jp/ich/q/q8r2_10_6_28.pdf> [retrieved on 20120829] * |

| CHEM. PHARM. BULL., vol. 49, no. 11, 2001, pages 1412 - 1419 |

| See also references of EP2730269A4 |

| YUKIO HIYAMA ET AL.: "MHLW Sponsored Science Research Study, Establishing Design Space in critical steps and Control Strategy", QUALITY OVERALL SUMMARY MOCK P2 (DESCRIPTION EXAMPLES, March 2009 (2009-03-01), pages 1 - 57 |

| YUKIO HIYAMA: "Health and Labour Sciences Research Grants", RESEARCH ON THE RAPID AND EFFICIENT PROCESS CONSTRUCTION OF PHARMACEUTICAL MANUFACTURING OR DEVELOPMENT AND APPROVAL REVIEW, 2008 JOINT RESEARCH REPORT |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102274363B1 (ko) * | 2020-09-18 | 2021-07-08 | 주식회사 엘지화학 | 인공 지능 기반의 의약품 공정 개발 시스템 및 이의 자동화 접목 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20140136157A1 (en) | 2014-05-15 |

| EP2730269B1 (en) | 2017-08-23 |

| JPWO2013008733A1 (ja) | 2015-02-23 |

| EP2730269A4 (en) | 2015-05-27 |

| US9977846B2 (en) | 2018-05-22 |

| JP5860050B2 (ja) | 2016-02-16 |

| EP2730269A1 (en) | 2014-05-14 |

| ES2648164T3 (es) | 2017-12-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Dave et al. | Excipient variability and its impact on dosage form functionality | |

| JP5860050B2 (ja) | 製品の品質管理方法 | |

| Blanco et al. | Monitoring powder blending in pharmaceutical processes by use of near infrared spectroscopy | |

| Pauli et al. | Real-time monitoring of particle size distribution in a continuous granulation and drying process by near infrared spectroscopy | |

| Karande et al. | In-line quantification of micronized drug and excipients in tablets by near infrared (NIR) spectroscopy: Real time monitoring of tabletting process | |

| Aksu et al. | Quality by design approach: application of artificial intelligence techniques of tablets manufactured by direct compression | |

| Hausman et al. | Application of Raman spectroscopy for on-line monitoring of low dose blend uniformity | |

| Otsuka et al. | Application of principal component analysis enables to effectively find important physical variables for optimization of fluid bed granulator conditions | |

| Gravestock et al. | The “GI dissolution” method: a low volume, in vitro apparatus for assessing the dissolution/precipitation behaviour of an active pharmaceutical ingredient under biorelevant conditions | |

| Furukawa et al. | Effect of material properties on the residence time distribution (RTD) of a tablet press feed frame | |

| Mohan et al. | A robust quantitative near infrared modeling approach for blend monitoring | |

| Qiu et al. | Product and process development of solid oral dosage forms | |

| Teixeira et al. | Use of chemometrics to compare NIR and HPLC for the simultaneous determination of drug levels in fixed-dose combination tablets employed in tuberculosis treatment | |

| Oishi et al. | Creation of novel large dataset comprising several granulation methods and the prediction of tablet properties from critical material attributes and critical process parameters using regularized linear regression models including interaction terms | |

| Palmer et al. | Opportunities for process control and quality assurance using online NIR analysis to a continuous wet granulation tableting line | |

| Sharma et al. | Prospective validation: a review | |

| Smetiško et al. | Dissolution assessment of allopurinol immediate release tablets by near infrared spectroscopy | |

| Ko et al. | Granulation development in batch-to-batch and continuous processes from a quality by design perspective | |

| Sun et al. | Statistical modeling methods to analyze the impacts of multiunit process variability on critical quality attributes of Chinese herbal medicine tablets | |

| Chavez et al. | Control strategy definition for a drug product continuous wet granulation process: Industrial case study | |

| Sharma et al. | An overview of industrial process validation of tablets | |

| Tambe et al. | A review on: Applications of pharmaceutical quality by design in product development | |

| Cespi et al. | Use of in-die powder densification parameters in the implementation of process analytical technologies for tablet production on industrial scale | |

| Stauffer | Managing raw material variability in continuous manufacturing based on twin-screw granulation | |

| Biba et al. | In vitro performance tests for continuous manufacturing: the impact on the current compendial framework from the viewpoint of the USP New Advancements in Product Performance Testing Expert Panel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 12811023 Country of ref document: EP Kind code of ref document: A1 |

|

| REEP | Request for entry into the european phase |

Ref document number: 2012811023 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2012811023 Country of ref document: EP |

|

| ENP | Entry into the national phase |

Ref document number: 2013523923 Country of ref document: JP Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14129858 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |