TWI678261B - 基板硏磨期間之硏磨速率的限制性調整 - Google Patents

基板硏磨期間之硏磨速率的限制性調整 Download PDFInfo

- Publication number

- TWI678261B TWI678261B TW103139799A TW103139799A TWI678261B TW I678261 B TWI678261 B TW I678261B TW 103139799 A TW103139799 A TW 103139799A TW 103139799 A TW103139799 A TW 103139799A TW I678261 B TWI678261 B TW I678261B

- Authority

- TW

- Taiwan

- Prior art keywords

- adjustment

- grinding

- rate

- time

- polishing

- Prior art date

Links

- 238000005498 polishing Methods 0.000 title claims abstract description 135

- 239000000758 substrate Substances 0.000 title claims abstract description 134

- 238000000227 grinding Methods 0.000 claims abstract description 243

- 238000000034 method Methods 0.000 claims abstract description 87

- 238000012544 monitoring process Methods 0.000 claims abstract description 30

- 238000011065 in-situ storage Methods 0.000 claims abstract description 20

- 238000001228 spectrum Methods 0.000 claims description 58

- 238000005259 measurement Methods 0.000 claims description 51

- 238000004590 computer program Methods 0.000 claims description 21

- 230000003595 spectral effect Effects 0.000 claims description 13

- 238000003860 storage Methods 0.000 claims description 10

- 238000004364 calculation method Methods 0.000 claims description 9

- 230000005540 biological transmission Effects 0.000 claims description 2

- 238000004891 communication Methods 0.000 claims description 2

- 230000001419 dependent effect Effects 0.000 claims 1

- 230000008569 process Effects 0.000 description 58

- 238000001914 filtration Methods 0.000 description 40

- 230000003287 optical effect Effects 0.000 description 30

- 239000010410 layer Substances 0.000 description 27

- 238000012545 processing Methods 0.000 description 18

- 230000006870 function Effects 0.000 description 17

- 238000012625 in-situ measurement Methods 0.000 description 17

- 230000008859 change Effects 0.000 description 12

- 239000011159 matrix material Substances 0.000 description 9

- 239000007787 solid Substances 0.000 description 8

- 238000007517 polishing process Methods 0.000 description 6

- 239000002002 slurry Substances 0.000 description 6

- 230000009471 action Effects 0.000 description 5

- 239000000945 filler Substances 0.000 description 5

- 238000005070 sampling Methods 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 4

- 238000000151 deposition Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000000835 fiber Substances 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 238000003801 milling Methods 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 235000012431 wafers Nutrition 0.000 description 3

- 239000003082 abrasive agent Substances 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 239000010408 film Substances 0.000 description 2

- 238000012886 linear function Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 230000033001 locomotion Effects 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 239000013307 optical fiber Substances 0.000 description 2

- 238000013515 script Methods 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000008033 biological extinction Effects 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 239000011231 conductive filler Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000009795 derivation Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- VSQYNPJPULBZKU-UHFFFAOYSA-N mercury xenon Chemical compound [Xe].[Hg] VSQYNPJPULBZKU-UHFFFAOYSA-N 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000012883 sequential measurement Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000007779 soft material Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000012800 visualization Methods 0.000 description 1

- 229910052724 xenon Inorganic materials 0.000 description 1

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 1

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/005—Control means for lapping machines or devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/02—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation according to the instantaneous size and required size of the workpiece acted upon, the measuring or gauging being continuous or intermittent

- B24B49/04—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation according to the instantaneous size and required size of the workpiece acted upon, the measuring or gauging being continuous or intermittent involving measurement of the workpiece at the place of grinding during grinding operation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30625—With simultaneous mechanical treatment, e.g. mechanico-chemical polishing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/12—Measuring as part of the manufacturing process for structural parameters, e.g. thickness, line width, refractive index, temperature, warp, bond strength, defects, optical inspection, electrical measurement of structural dimensions, metallurgic measurement of diffusions

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/20—Sequence of activities consisting of a plurality of measurements, corrections, marking or sorting steps

- H01L22/26—Acting in response to an ongoing measurement without interruption of processing, e.g. endpoint detection, in-situ thickness measurement

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

Abstract

一種控制研磨之方法,該方法包括:以第一研磨速率研磨基板之區域;在研磨期間用原位監控系統量測基板之區域的序列特徵值;決定針對研磨終點時間前的複數個調整時間之各者的研磨速率調整;及調整研磨參數以第二研磨速率研磨基板。該時段比調整時間之間的時段更長且預估時間處於研磨終點時間之前。第二研磨速率係藉由研磨速率調整所調整之第一研磨速率。

Description

本揭示案大體而言係關於在化學機械研磨期間監控基板上的多個區域。

積體電路通常係藉由在矽晶圓上循序沉積導電層、半導體層或絕緣層而形成於基板上。一個製造步驟涉及在非平面表面上沉積填料層及使填料層平坦化。對於某些應用,填料層經平坦化,直至圖案化層之頂表面曝露為止。舉例而言,可在圖案化絕緣層上沉積導電填料層以填充絕緣層中之溝槽或孔洞。在平坦化後,在絕緣層之凸起圖案之間剩餘的導電層部分形成通孔、插座及接線,上述者在基板上的薄膜電路之間提供導電路徑。對於諸如氧化研磨之其他應用,填料層經平坦化,直至在非平面表面上剩餘預定厚度為止。另外,對光微影技術而言通常需要基板表面之平坦化。

化學機械研磨(Chemical mechanical polishing;CMP)係一種公認的平坦化方法。此平坦化方法通常需要將基板安裝於承載頭上。通常將基板之曝露表面與具有耐磨粗糙表面的旋轉研磨墊抵靠放置。承載頭在基板上提供可控負載以推

動基板抵靠研磨墊。通常將研磨液(諸如具有磨料顆粒的漿料)供應至研磨墊之表面。

CMP的一個問題在於使用適宜研磨速率實現理想輪廓(例如,基板層已經平坦化至所需平坦度或厚度,或已移除所需量之材料)。基板層之初始厚度、漿料成分、研磨墊狀況、研磨墊與基板之間的相對速率及基板上的負載之變化可引發跨基板的材料移除速率之變化,且因基板而異。該等變化引發到達研磨終點所需時間及移除量之變化。因此,可能無法僅根據研磨時間決定研磨終點或僅藉由施加恆定壓力實現所需輪廓。

在一些系統中,在研磨期間原位光學監控基板(例如,經由研磨墊中的窗口)。然而,現有光學監控技術可能無法滿足半導體元件製造商日益增加的需求。

根據一態樣,控制研磨之方法包括:以第一研磨速率研磨基板之區域;在研磨期間用原位監控系統量測基板之區域的序列特徵值;決定針對研磨終點時間前的複數個調整時間中之各者的研磨速率調整;及調整研磨參數以第二研磨速率研磨基板。特徵值取決於在區域內經歷研磨的層之厚度。對於研磨終點時間前的複數個調整時間中之各者,基於特徵值序列決定針對基板之區域的研磨速率調整。決定研磨速率調整包括計算所需研磨速率以使得預估特徵值成為預估時間處的所需值,該預估時間係調整時間後的時段。由第一研磨速率及所需研磨速率計算研磨速率調整。該時段比調整

時間之間的時段更長且預估時間處於研磨終點時間之前。第二研磨速率係藉由研磨速率調整所調整之第一研磨速率。

電腦程式產品、系統及/或方法之實施例可包括以下特徵中的一或更多者。決定研磨速率調整可包括由所需研磨速率及第一研磨速率計算所需研磨速率調整,及將所需研磨速率調整與閾值比較。可決定所需研磨速率調整超出閾值,及可設置研磨速率調整等於閾值。可決定所需研磨速率調整未超出閾值,及可設置研磨速率調整等於所需研磨速率調整。所需值可為基板之參考區域的預估值。可以固定頻率產生複數個調整時間。固定頻率可為支撐研磨基板之研磨墊的平臺每5至50次旋轉一次。固定頻率可為每3至30秒一次。該時段可為調整時間之間的時段之至少兩倍。可在研磨期間用原位監控系統量測自基板之區域反射的光譜序列以提供量測光譜序列,及可由自量測光譜序列的各個量測光譜計算特徵值以產生特徵值序列。

在其他態樣中,提供在電腦可讀取媒體上有形體現的研磨系統及電腦程式產品以實施該等方法。

將在隨附圖式及下文描述中闡述本發明之一或更多個實施例之細節。本發明之其他特徵、物件及優點自描述及圖式及自申請專利範圍而顯而易見。

10‧‧‧基板

10a‧‧‧第一基板

10b‧‧‧第二基板

100‧‧‧研磨設備

108‧‧‧窗口

110‧‧‧研磨墊

112‧‧‧外部研磨層

114‧‧‧背托層

118‧‧‧固體窗口

120‧‧‧平臺

121‧‧‧馬達

124‧‧‧驅動軸

125‧‧‧軸

128‧‧‧凹部

129‧‧‧旋轉耦合器

130‧‧‧臂

132‧‧‧研磨液

140‧‧‧承載頭

142‧‧‧固定環

144‧‧‧薄膜

146a~146c‧‧‧腔室

148a~148c‧‧‧區域

150‧‧‧支撐結構/旋轉料架

152‧‧‧驅動軸

154‧‧‧馬達

155‧‧‧軸

160‧‧‧原位監控系統

162‧‧‧光源

164‧‧‧偵測器

166‧‧‧電路系統

168‧‧‧光學頭

170‧‧‧分叉光纖

172‧‧‧幹線

174~176‧‧‧支線

190‧‧‧控制器

201‧‧‧位置

201a~201k‧‧‧點

202、203a~203o‧‧‧位置

204‧‧‧箭頭

400、402‧‧‧線

404‧‧‧放大圓形

406‧‧‧放大正方形

408‧‧‧虛線

500‧‧‧製程

502~506‧‧‧步驟

600‧‧‧製程

602~618‧‧‧步驟

700‧‧‧製程

701~710‧‧‧步驟

第1圖圖示具有兩個研磨頭的研磨設備的實例之示意性剖視圖。

第2圖圖示具有多個區域的基板之示意性俯視圖。

第3A圖圖示研磨墊之俯視圖及圖示在第一基板上進行原位量測之位置。

第3B圖圖示研磨墊之俯視圖及圖示在第二基板上進行原位量測之位置。

第3C圖圖示相對於基板之多個區域進行原位量測之多個位置的分佈之示意性俯視圖。

第4圖係從對控制區域及參考區域的原位量測導出之厚度曲線圖。

第5圖至第7圖係圖示示例性製程之流程圖,該製程包括計算控制區域之所需研磨速率,過濾量測研磨速率,及過濾控制區域或參考區域之量測厚度。

在正在研磨一個基板或正在同時研磨多個基板(例如,在相同研磨墊上)的情況下,相同基板之不同區域之間或基板之間的研磨速率變化可導致相同基板之不同區域或不同基板在不同時間處達到目標厚度。一方面,若同時停止區域之研磨,則基板之不同區域可能尚未達到所需厚度。另一方面,在不同時間處停止對不同區域之研磨可產生缺陷或降低研磨設備之產量。

藉由自原位量測決定各個基板之各個區域的研磨速率,且基於未來目標時間處的所需厚度,可決定各個區域之所需研磨速率。可將一或更多個區域之研磨速率調整至各別所需研磨速率以促進基板實現更接近終點狀態。到「更接近

終點狀態」意謂到相同時間時基板之區域將比沒有此調整的情況下更接近於達到其目標厚度,或在終點時間處基板之區域會已比沒有此調整情況下更接近於其目標厚度。一般將目標時間選擇為在預估終點時間之前。在一個基板或一個基板群組之研磨製程期間,可決定及反復調整各個基板之不同區域之研磨速率。

在一些實施例中,藉由調整由研磨頭施加給基板區域的壓力將基板區域之研磨速率調整至所需研磨速率。可基於所需研磨速率與基於原位量測所決定之當前研磨速率之間的差決定壓力調整。在一些實施例中,針對一個區域的壓力調整之計算要考慮到(例如,使用普雷斯頓矩陣(Preston matrix))其他區域上的壓力對一個區域之研磨速率的影響。

示例性原位量測包括光學監控基板區域中的厚度。基於自基板區域所收集之光譜決定基板區域之隨時間推移的多個厚度(亦即,不斷減小的厚度)及可自該多個厚度導出研磨速率。包括光譜的原位量測結果含有雜訊資料,該等資料可影響所決定厚度及研磨速率之精確度,且因此,影響所需研磨速率及壓力調整之精確度。可將各種雜訊降低技術應用於改良精確度。

在一些實施例中,將一或更多個預測過濾器應用於原位量測之結果以提供經過濾厚度及研磨速率,相較於未過濾厚度及未過濾研磨速率而言,該等經過濾厚度及經過濾研磨速率可具有改良的精確度。預測過濾器之實例為卡爾曼濾波器。可對一或更多次基板區域實行多個壓力調整且因此多

次研磨速率調整,及可改良基板之總體研磨精確度。在一些實施例中,額外地控制各個壓力調整,以使得壓力保持在預定壓力範圍內,及/或壓力調整未超出預定壓力調整範圍,使得所決定壓力調整的可能不精確性以限制性方式影響實際壓力調整。

第1圖圖示研磨設備100之實例。研磨設備100包括可旋轉碟形平臺120,研磨墊110定位於該平臺上。該平臺可操作以圍繞軸125旋轉。舉例而言,馬達121可轉動驅動軸124以旋轉平臺120。可例如藉由黏合劑層將研磨墊110可拆卸地緊固至平臺120。研磨墊110可為具有外部研磨層112及較軟背托層114之雙層研磨墊。

研磨設備100可包括組合漿料/沖洗臂130。在研磨期間,臂130可操作以將研磨液132(諸如漿料)分配至研磨墊110上。儘管僅圖示一個漿料/沖洗臂130,但可使用額外噴嘴,諸如每個承載頭一或更多個專用漿料臂。研磨設備亦可包括研磨墊調節器以磨耗研磨墊110,從而維持研磨墊110處於一致研磨狀態。

在此實例中,研磨設備100包括兩個(或兩個或更多個)承載頭140,但整個揭示案中的論述亦適用於包括僅一個承載頭的研磨設備。各個承載頭140可操作以固持基板10(例如,一個承載頭處的第一基板10a及另一承載頭處的第二基板10b)抵靠研磨墊110。各個承載頭140可單獨控制與各個各別基板關聯之研磨參數,例如壓力。

詳言之,各個承載頭140可包括固定環142以保持基板10位於撓性膜144下方。各個承載頭140亦包括由該膜界定之複數個獨立可控可加壓腔室(例如,三個腔室146a-146c),該等腔室可施加獨立可控壓力至撓性膜144上的關聯區域148a-148c及因此加壓於基板10上(參看第2圖)。

參看第2圖,中心區域148a可為實質圓形,及剩餘區域148b-148c可為中心區域148a周圍的同心環形區域。儘管為了便於說明在第1圖和第2圖中圖示僅三個腔室/區域,但可存在兩個腔室/區域,或四個或更多個腔室/區域(例如,五個腔室/區域)。

回看第1圖,各個承載頭140自支撐結構150(例如,旋轉料架)懸掛,以及藉由驅動軸152連接至承載頭旋轉馬達154,使得承載頭可圍繞軸155旋轉。視情況,各個承載頭140可例如在旋轉料架150上的滑件上橫向擺動;或藉由旋轉料架自身的旋轉擺動。在操作中,平臺圍繞平臺中心軸125旋轉,以及各個承載頭圍繞承載頭中心軸155旋轉及跨越研磨墊之頂表面橫向平移。

儘管圖示僅兩個承載頭140,但是可提供更多個承載頭以固持額外基板,使得可有效使用研磨墊110之表面積。因此,經調適以在同時研磨製程中固持基板的承載頭組件的數目可至少部分地基於研磨墊110之表面積。

研磨設備亦包括原位監控系統160,該系統可用於決定是否調整研磨速率或是否調整對研磨速率的調整,如下文所論述。原位監控系統160可包括光學監控系統(例如,

光譜監控系統)或渦流監控系統。

在一個實施例中,監控系統160係光學監控系統。藉由包括孔(亦即,穿過墊的孔)或固體窗口118提供穿過研磨墊的光學出入口。儘管可將固體窗口118緊固至研磨墊110,例如作為填充研磨墊中之孔的插座,例如經模製或黏附地緊固至研磨墊,但是在一些實施例中亦可將固體窗口支撐於平臺120上及凸出至研磨墊中的孔內。

光學監控系統160可包括光源162、光偵測器164及電路系統166,該電路系統用於在遠端控制器190(例如,電腦)與光源162及光偵測器164之間發送及接收訊號。一或更多個光纖可用於將來自光源162的光傳送至研磨墊中的光學出入口,以及將自基板10反射的光傳送至偵測器164。舉例而言,分叉光纖170可用於將來自光源162的光傳送至基板10及將光傳回至偵測器164。分叉光纖可包括接近於光學出入口安置之幹線172及兩個支線174與176,該兩個支線分別連接至光源162及偵測器164。

在一些實施例中,平臺之頂表面可包括凹部128,在該凹部內配適光學頭168,該光學頭固持分叉光纖之幹線172的一端。光學頭168可包括機構以調整幹線172之頂部與固體窗口118之間的垂直距離。

電路系統166之輸出可為數位電子訊號,該數位電子訊號經由驅動軸124中的旋轉耦合器129(例如,滑環)傳遞至光學監控系統之控制器190。類似地,回應於經由旋轉耦合器129自控制器190傳遞至光學監控系統160之數位電子

訊號中的控制命令,可打開或關閉光源。或者,電路系統166可藉由無線訊號與控制器190通訊。

光源162可為可操作以發射白光。在一個實施例中,所發射之白光包括具有200-800奈米之波長的光。適宜光源為氙氣燈或氙氣汞燈。

光偵測器164可為分光計。分光計係用於量測一部分電磁波譜上光強度之光學儀器。適宜分光計為光柵分光計。分光計之典型輸出係作為波長(或頻率)之函數的光強度。

如上所述,可將光源162及光偵測器164連接至計算裝置(例如,控制器190),該計算裝置為可操作以控制光源及光偵測器之操作及接收光源及光偵測器之訊號。計算裝置可包括定位於研磨設備附近的微處理器(例如,可程式化電腦)。關於控制方面,計算裝置可例如使得光源之啟動與平臺120之旋轉同步。

在一些實施例中,將原位監控系統160之光源162及偵測器164安裝於平臺120內且隨該平臺旋轉。在此情況中,平臺之運動將引發感測器掃描各個基板。詳言之,隨著平臺120旋轉,控制器190可引發光源162發射一系列閃光,該等閃光在各個基板10剛要通過光學出入口之前開始並在各個基板剛通過光學出入口之後結束。或者,計算裝置可引發光源162連續發光,該連續發光在各個基板10剛要通過光學出入口之前開始及在各個基板剛通過光學出入口之後結束。在任一種情況中,可在取樣週期內整合來自偵測器的訊號,從而以取

樣頻率產生光譜量測。

在操作中,控制器190可接收例如承載資訊之訊號,該資訊描述由光偵測器所接收的、針對光源之特定閃光或偵測器之時間框的光之光譜。因此,此光譜係研磨期間原位量測之光譜。

如第3A圖所示,若在平臺中安裝偵測器,由於平臺旋轉(由箭頭204所示),當窗口108移動處於一個承載頭(例如,固持第一基板10a的承載頭)下方時,以取樣頻率實行光譜量測的光學監控系統將引發在橫貫第一基板10a之弧線中的位置201處進行光譜量測。舉例而言,點201a-201k之各者表示藉由監控系統對第一基板10a進行光譜量測之位置(點之數目為說明性的;取決於取樣頻率,可進行比所圖示更多或更少的量測)。如圖所示,在平臺之一個旋轉期間,自基板10a上的不同半徑獲得光譜。亦即,自更接近於基板10a之中心的位置處獲得一些光譜及自更接近於邊緣處獲得一些光譜。類似地,如第3B圖所示,由於平臺旋轉,當窗口移動處於另一承載頭(例如,固持第二基板10b的承載頭)下方時,以取樣頻率實行光譜量測的光學監控系統將引發在橫貫第二基板10b之弧線中的位置202處進行光譜量測。

因此,對於平臺之任何給定旋轉,基於時序及馬達編碼器資訊,控制器可決定哪個基板(例如,基板10a或10b)為量測光譜之源。另外,對於光學監控系統跨基板(例如,基板10a或10b)之任何給定掃描,基於時序、馬達編碼器資

訊及對基板及/或固定環之邊緣之光學偵測,控制器190可由掃描計算各個量測光譜之徑向位置(相對於經掃描之特定基板10a或10b之中心)。研磨系統亦可包括旋轉位置感測器(例如,附接於平臺之邊緣的凸緣,該凸緣將穿過靜止光學斷續器),以提供額外資料用於決定是哪個基板及量測光譜在基板上的位置。因此,控制器可將各種量測光譜與基板10a及10b上的區域148a-148c(參看第2圖)關聯。在一些實施例中,可將光譜之量測時間用作對徑向位置之精確計算之取代。

舉例而言,參看第3C圖,在平臺之一次旋轉中,藉由光偵測器164收集對應於不同位置203a-203o的光譜。基於位置203a-203o之徑向位置,位置203a-203b及203m-203o處所收集的五個光譜與外部區域148c關聯;位置203c-203e及203k-203l處所收集的五個光譜與中間區域148b關聯;及位置203f-203j處所收集的五個光譜與內部區域148a關聯。儘管此實例展示出各個區域與相同數目之光譜關聯,但區域亦可基於原位量測與不同數目之光譜關聯。平臺之各次旋轉中與各個區域關聯的光譜數目可變化。當然,上文給出之位置數目僅為說明性,因為與各個區域關聯的光譜之實際數目將至少取決於取樣速率、平臺之旋轉速率及各個區域之徑向寬度。

不受限於任何特定理論,由於最外層之厚度變化,自基板10反射的光之光譜隨研磨行進(例如,在平臺之多次旋轉期間,並非在基板上的單一拂掠期間)演變,因此產生

隨時間變化之光譜序列。此外,特定光譜由層堆疊之特定厚度顯示。

對於各個量測光譜,控制器190可計算特徵值。特徵值通常為外層之厚度,但可為諸如已移除厚度之相關特徵。另外,特徵值可為除厚度以外的物理特性(例如,金屬接線電阻)。另外,特徵值可為基板經歷之研磨製程進度的更一般表示,例如表示平臺旋轉之時間或次數的索引值,在該平臺旋轉之時間或次數處期望觀察到按照預定進度的研磨製程中的光譜。

一種計算特徵值的技術係針對各個量測光譜從參考光譜庫中識別匹配的參考光譜。該庫中每一參考光譜可具有關聯特徵值,例如,厚度值或指示平臺旋轉時間或次數的索引值,在該平臺旋轉時間或次數處期望產生參考光譜。藉由針對匹配參考光譜決定關聯特徵值,可產生特徵值。在美國專利公開案第2010-0217430號中描述此技術,該公開案以引用之方式併入本文。

另一技術係將光學模型擬合至量測光譜。詳言之,光學模型之參數經最佳化以提供該模型至量測光譜之最佳擬合。針對量測光譜所產生的參數值產生特徵值。在美國專利公開案第2013-0237128號中描述此技術,該公開案以引用之方式併入本文。光學模型之可能的輸入參數可包括厚度、各層之折射率及/或消光係數、基板上的重複特徵之間隔及/或寬度。

計算輸出光譜與量測光譜之間的差可為跨光譜之量

測光譜與輸出光譜之間的絕對差之總和,或量測光譜與參考光譜之間的平方差之總和。可能存在用於計算差的其他技術,例如可計算量測光譜與輸出光譜之間的交互關聯。

另一技術係分析來自量測光譜的光譜特徵之特點(例如,在量測光譜中波峰或波谷之波長或寬度)。來自量測光譜的特徵之波長或寬度值提供特徵值。在美國專利公開案第2011-0256805號中描述此技術,該公開案以引用之方式併入本文。

另一技術係執行量測光譜之傅裏葉變換。量測來自變換光譜的其中一個波峰之位置。針對量測光譜所產生的位置值產生特徵值。在美國專利公開案第2013-0280827號中描述此技術,該公開案以引用之方式併入本文。

基於平臺之一次旋轉期間所量測之光譜,可基於與各個區域關聯的多個(例如,在第3C圖所示之實例中為五個)光譜導出多個特徵值。出於下文論述之簡明性,吾人假定該特徵值為厚度值(在下文論述中簡稱為「厚度」)。然而,論述亦應用於其他類型之特徵值,該等特徵值取決於厚度,例如表示平臺旋轉之時間或次數的索引值,在該平臺旋轉之時間或次數處將期望觀察到光譜。舉例而言,亦可以與下文所論述之厚度相似或相同的方式使用其他類型之特徵值來決定研磨製程期間的研磨速率調整。類似地,研磨速率不必為厚度之變化速率,但可為特徵值之變化速率。

出於論述之目的,自原位量測之結果直接導出的厚度稱為導出厚度。在光學監控之實例中,各個導出厚度對應

於量測光譜。名稱「導出厚度」不欲賦予此類厚度任何含義。而是僅選擇該名稱以區別該等厚度與其他類型厚度,例如自下文將進一步論述的其他來源或額外資料處理獲得之厚度。亦可出於相同目的選擇其他名稱

區域之多個導出厚度可不同,例如由於相同區域內之不同位置處的實際(或實體)厚度差、量測誤差及/或資料處理誤差。在一些實施例中,在誤差容限內,可基於給定旋轉中的多個導出厚度計算平臺之給定旋轉中的區域之所謂的「量測厚度」。給定旋轉中的區域之量測厚度可為給定旋轉中的多個導出厚度之平均值或中值。或者,可藉由將函數(例如,多項式函數;例如,線性函數)擬合至來自多次旋轉的多個導出厚度及計算給定旋轉處的函數值來產生給定旋轉中的區域之量測厚度。當擬合函數時,,可僅使用最近的壓力/研磨速率調整之後的導出厚度執行計算。

無論使用何種技術計算量測「厚度」,在平臺之多次旋轉中,對於各個基板之各個區域,可隨時間推移獲得量測厚度序列。在一些實施例中,可藉由源自研磨設備之操作者經由圖形使用者介面(例如,單選按鈕)的使用者輸入選擇何種技術來計算量測「厚度」。

大體而言,將在研磨製程結束時(或當研磨製程停止時的終點時間處)實現一或更多個基板之各者的所需厚度輪廓。對於各個基板,所需厚度輪廓可包括基板10之所有區域的相同預定厚度或基板10之不同區域的不同預定厚度。當

同時研磨多個基板時,多個基板可具有相同所需厚度輪廓或不同所需厚度輪廓。

所需厚度輪廓說明在終點時間處所有基板之所有區域之相對厚度關係。在研磨製程期間,需要在相同時間點處具有不同區域之瞬間實際(或實體)厚度以具有相同或相似相對厚度關係,從而實現更接近終點狀態。舉例而言,當多個基板之所需厚度輪廓展示出所有基板之所有區域應在終點時間處達到相同厚度時,應將需要貫穿研磨製程將所有區域之瞬間實際(或實體)厚度保持為相同。一般由導出厚度及/或量測厚度表示實際(或實體)厚度。可受包括量測、導出及計算精確度之因素影響的表示精確度可影響終點時間處可達到所需厚度輪廓的精確度。

在研磨製程期間,基於完全旋轉之原位量測,可針對平臺之各次旋轉原位決定多個區域之量測厚度及量測研磨速率。量測厚度間的關係可與相對厚度關係相比較,且可調整實際研磨速率使得在未來旋轉中改變實際(或實體)厚度以更緊密遵循相對厚度關係。類似於實際厚度及量測/導出厚度,實際研磨速率由量測研磨速率表示。在一個實例中,可藉由改變對應腔室之壓力改變某些區域之實際研磨速率,且可自待改變之研磨速率的量導出壓力變化量,如下文將進一步解釋的。

在一些實施例中,一或更多個基板之一個區域經選擇成為所謂的參考區域,或稱目標區域。參考區域可選擇為提供最可靠原位厚度量測及/或對研磨具有最可靠控制的區

域。舉例而言,參考區域可為自平臺之各次旋轉收集到最大數目之光譜的區域。可基於原位量測資料藉由控制器或電腦選擇參考區域。可將參考區域之量測厚度視為以相對較高精確度表示參考區域之實際厚度。此量測厚度提供一或更多個基板之所有其他區域的參考厚度點,該等區域可稱為控制區域。舉例而言,基於平臺之給定旋轉中的參考區域之量測厚度,可基於控制區域與參考區域的相對厚度關係決定平臺之給定旋轉的所有控制區域之所需厚度。

在一些實施例中,為了貫穿研磨製程保持控制區域與參考區域之間的量測厚度關係與終點時間處所需厚度輪廓所說明之厚度關係相似或相同,控制器及/或電腦可排程,以用預定速率調整控制區域之研磨速率(例如,每一給定旋轉次數;例如,每5至50次旋轉,或每一給定秒數,例如,每3至30秒)。在一些理想情形中,在預排程調整時間處,該調整可為零。在其他實施例中,可以原位決定之速率實行調整。舉例而言,若不同區域之量測厚度與所需厚度關係極為不同,則控制器及/或電腦可決定對研磨速率作出頻繁調整。

參看第4圖,用曲線圖示參考區域及控制區域之導出厚度(或自諸如光譜之原位量測導出的厚度)以促進製程之視覺化,以便調整控制區域之腔室壓力及研磨速率。可類似地執行任何其他控制區域之腔室壓力及研磨速率。處理資料的控制器及/或電腦可或可不製作或顯示第4圖所示之曲線圖。

詳言之,沿著時間軸(水平軸),已標記三個預定

壓力更新時間t0、t1及t2。亦可將時間軸映射至由平臺完成的旋轉次數。曲線圖中所示之研磨製程之當前時間點為t1,在該時間處平臺已完成k+n次旋轉,且在兩個壓力更新時間t0(不包括)與t1(包括)之間已完成其中的(n+1)次旋轉。在曲線圖所示之實例中,n為9,且在時段t1-t0中已完成總共10次旋轉。當然,n可為除9以外的值,例如為5或以上,此取決於執行調整之速率及平臺之旋轉速率。

將決定控制區域之腔室壓力調整及研磨速率調整,使得在時段t1至t2期間以經調整之研磨速率研磨控制區域。在壓力更新時間t1之前,已經以與在t1處決定及實行調整相似的方式執行針對控制區域的一或更多個腔室壓力/研磨速率更新,及在壓力更新時間t1之後,可亦以與在t1處決定及實行調整相似的方式執行零或一或更多個額外壓力更新,直至研磨製程之終點時間為止。

在時段t1-t0中的平臺之n+1次旋轉期間的控制區域及參考區域之導出厚度用於決定時段t2-t1中的控制區域之各次旋轉中的量測厚度、各次旋轉中的量測研磨速率、t1後的所需研磨速率、針對研磨速率實行的調整量及因此腔室壓力調整量。對於各次旋轉k、……、k+n,在曲線圖中分別由圓形及正方形表示控制區域及參考區域之導出厚度。舉例而言,對於旋轉k,用曲線圖示控制區域及參考區域之各者的四個導出厚度;對於旋轉k+1,用曲線圖示控制區域之四個導出厚度及用曲線圖示參考區域之三個導出厚度;等等。

1.量測厚度及研磨速率

如先前簡要解釋的,對於各個區域,各次旋轉中的量測厚度可經決定為旋轉中的所有導出厚度之平均值或中值,或可為擬合值。可在各次旋轉中使用擬合各個區域之導出厚度的函數決定各個區域之量測研磨速率。

在一些實施例中,可將已知階的多項式函數(例如,線性函數)擬合至時段t0至t1之間的各個區域之所有導出厚度。舉例而言,可使用穩固線擬合執行擬合。在一些實施例中,將函數擬合至少於所有導出厚度(例如,可將函數擬合至各次旋轉之中值)。在最小二乘計算用於擬合的情況下,此可稱為「最小二乘中值擬合」。

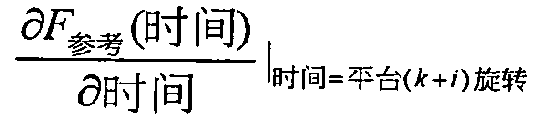

視情況,可基於擬合函數計算量測厚度。舉例而言,第(k+i)次旋轉之量測厚度為針對控制區域或參考區域的F控制(t=平臺(k+i)次旋轉)或F參考(t=平臺(k+i)次旋轉)。然而,儘管基於擬合函數決定量測研磨速率,但不必基於擬合函數決定量測厚度。作為替代,如上文所論述,可將量測厚度決定為平臺之對應旋轉中的導出厚度之平均值或中值。

在第4圖所示之實例中,使用一階函數(亦即,線400、402)擬合各個區域之各組厚度資料。線400、402之斜率分別表示在時段t1-t0期間控制區域及參考區域之恆定研磨速率r控制及r參考。兩條線400、402在對應於平臺之k、……

或k+n次旋轉的各個時間點處之厚度值表示對應旋轉中的各別區域之量測厚度。舉例而言,分別以放大圓形404及放大正方形406突出顯示平臺之k+n次旋轉處的控制區域及參考區域之量測厚度。或者,可獨立於線400、402計算n+1次旋轉之量測厚度,例如計算為各別旋轉之導出厚度之平均值或中值。

大體而言,任何適宜擬合機制可用於決定時間t0與t1之間多次旋轉中的量測厚度及量測研磨速率。在一些實施例中,基於導出厚度中的雜訊選擇擬合機制,該雜訊可源自研磨設備之量測、資料處理及/或操作之雜訊中。舉例而言,當導出厚度含有相對大量雜訊時,可選擇最小二乘擬合決定量測研磨速率及/或量測厚度;當導出厚度含有相對小量雜訊時,可選擇多項式擬合。

在一些實施例中,可藉由來自研磨設備之操作者經由圖形使用者介面(例如,單選按鈕)的使用者輸入選擇何種技術來計算量測的「研磨速率」。

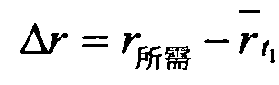

2.基於量測厚度及量測研磨速率的所需研磨速率

基於各個區域之量測厚度及量測研磨速率,可決定自t1至t2時段之所需研磨速率。結合第4圖所示之示例性資料,在第5圖中圖示示例性製程500。首先,控制器及/或電腦決定自時間t1的時程(time horizon;TH)處的參考區域之預期厚度(502)。時程可為預定時長,在該時程期間由時間t1處的控制區域之量測厚度表示的實際厚度經校正使得在時程結束時(或在時間t1+TH處),控制區域及參考區域之量測厚

度之間的關係與終點時間處所需厚度輪廓中的厚度關係相同或相似。

大體而言,獨立於總研磨時間、終點時間及/或研磨速率/腔室壓力調整之間的時段(諸如t1-t0)選擇時程。然而,時程應一般比壓力更新之時段長(例如,比t1-t0長)及比預期總研磨時間短。時程之長度可影響控制區域之厚度變化以達到與參考區域之厚度所需關係的速度。在一些實施例中,當研磨製程相對接近於終點時間(例如,t1處的參考區域之量測厚度接近於最終所需厚度)及/或t1處的兩個區域之量測厚度之間的關係與所需關係很大不同時,將時程選擇為相對較短,使得t1處實行的研磨速率調整可為較大且可快速使控制區域之厚度變為相對於參考區域之所需值。

在一些實施例中,將時程選擇為與研磨速率/腔室壓力調整之間的時段一樣長或比該時段長,使得在該等時段期間未過度校正控制區域之研磨速率。可藉由延伸擬合厚度曲線402或將時間t1處的量測研磨速率作為恆定研磨速率延伸至自t1至t1+TH的時段中來決定時間t1+TH處的參考區域之預期厚度。在第4圖所示之實例中,線402以恆定斜率r參考延伸至時間t1+TH處,及參考區域之預期厚度經決定為彼時間處的曲線垂直值。

接著,控制器及/或電腦決定自時間t1的時程(TH)處的控制區域之所需厚度(504)。可基於時間t1+TH處的參考區域之預期厚度及時間t1+TH處的兩個區域之厚度之間的所需厚度關係作出決定。如上文所論述的,所需厚度關係可與

將在終點時間處實現之所需厚度輪廓中所說明之厚度關係相同。在第4圖所示之實例中,時間t1+TH處的控制區域之所需厚度與參考區域之預期厚度相同。

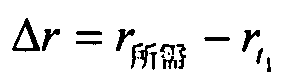

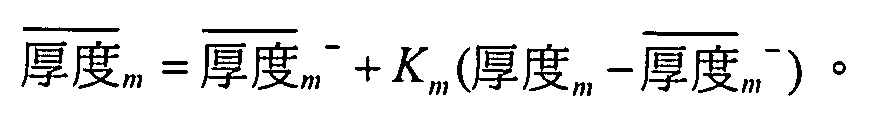

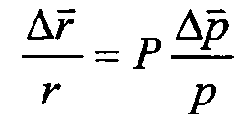

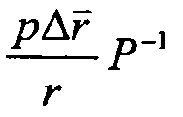

控制器及/或電腦隨後計算針對自t1開始的時段TH之控制區域之所需研磨速率(506)。出於簡明性目的,所需研磨速率r所需可為恆定值,該恆定值等於:(t1+TH處的控制區域之所需厚度-t1處的控制區域之量測厚度)/TH。

在第4圖中,虛線408之斜率表示控制區域之所需研磨速率r所需。在t1後針對第(k+n+1)次旋轉所調整之研磨速率的量為,其中為t1處的控制區域之量測研磨速率。在此實例中,將時程選擇為比研磨速率調整之間的時段更長。因此,若在自t1至t2的時段期間控制區域根據所需研磨速率及所需厚度減小而執行,則在時間t2處,預期控制區域之量測厚度(或實際厚度)與參考區域之量測厚度(或實際厚度)不同。然而,預期在時間t1處的兩個區域之量測或實際厚度之間的差比t0處的差小。

在t2處,且視情況在t2後的一或更多個更新時間處,進一步調整控制區域之研磨速率以進一步減小兩個區域之間的厚度差。在研磨製程期間針對控制區域的多時間研磨速率調整提供了相對於參考區域之逐步厚度調整,從而可比單個調整更可靠且更穩定。舉例而言,若兩個研磨速率調整之間時段中之原位量測為相對嘈雜及不精確,則對研磨速率實行之調整量亦可為不精確。然而,可藉由基於相對精確的

量測所實行的下一次研磨速率調整校正此不精確性。

藉由調整控制區域的對應腔室之壓力調整控制區域之研磨速率。可使用普雷斯頓矩陣基於研磨速率調整量決定壓力調整量,下文將進一步論述細節。

3.過濾厚度及研磨速率

在一些實施例中,例如使用預測過濾器過濾各個區域之量測厚度及研磨速率,使得過濾厚度及研磨速率更精確地表示實際厚度及研磨速率。一般而言,過濾器之效果在於減少雜訊。隨後使用壓力更新時間處的過濾器之輸出(亦即,過濾厚度及過濾研磨速率)決定研磨速率及壓力之調整。

在一些實施例中,預測過濾器係卡爾曼濾波器。過濾製程考慮到由R表示的量測雜訊及由Q表示的製程雜訊。結合第4圖所示之示例性資料,在第6圖中圖示區域之量測研磨速率之示例性過濾製程600。可針對各個區域執行此製程。可在平臺之各次旋轉時執行此製程。

詳言之,為了過濾量測研磨速率(例如,第4圖之t0至t1時段期間旋轉k、……、k+n之彼等量測研磨速率),首先,控制器及/或電腦接收估計製程雜訊值Q速率及估計量測雜訊R速率(602)。使用者可估計雜訊及指派正值至各個雜訊以表示雜訊程度。舉例而言,0將表示無雜訊,且因此表示對應製程或量測中的高置信度,而諸如103之大數字表示極大雜訊,且因此表示對應製程或量測中的低置信度。

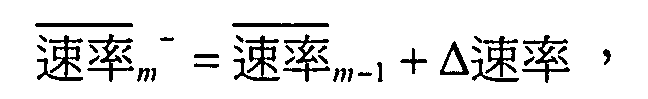

為了執行過濾,第m次旋轉(m為至少2)之預測研磨速率經計算(604)為:

其中為第(m-1)次旋轉之過濾研磨速率,且△速率為自第(m-1)次旋轉至第m次旋轉之研磨速率之變化。在第4圖之實例中,m=k、……、k+n。

一般而言,△速率為0,除非相對於前一次旋轉實際調整研磨速率(例如,在壓力更新時間處)。舉例而言,假定在第4圖中自第(k-1)次旋轉至第k次旋轉之過渡的壓力更新時間t0處調整研磨速率,則針對第k次旋轉的△速率將為非零。類似地,假定在第4圖中自第(k+n)次旋轉至第(k+n+1)次旋轉之過渡的壓力更新時間t1處調整研磨速率,針對第(k+n+1)次旋轉的△速率將為非零。

當自一次旋轉至下一次旋轉調整速率時,△速率可經計算為:△速率=ρ˙P˙△p,其中ρ為區域之標稱研磨速率,P為普雷斯頓矩陣,下文將進一步論述該矩陣,及△p為對應腔室中實行的壓力變化。

控制器及/或電腦亦計算第m次旋轉之預測誤差共方差Pm -(606):P m -=P m-1+Q 速率,其中Pm-1為第(m-1)次旋轉之過濾誤差共方差。若針對第m次旋轉開始過濾製程,而不存在第(m-1)次旋轉之任何過濾誤差

共方差,則Pm-1可經初始化為隨機正數,諸如1、10等。在一些實施例中,可自使用者接收誤差共方差之初始值。誤差共方差之實際初始值可對過濾誤差方差不具有大影響,因為多次旋轉之迭代過濾製程將過濾誤差共方差減小至較小值,與初始值無關。

基於第m次旋轉之預測誤差共方差Pm -,控制器及/或電腦計算第m次旋轉之卡爾曼加權Km(608):K m =P m -(P m -+R 速率)-1。

若量測雜訊R速率相對於預測誤差方差Pm -為極小,或製程雜訊Q速率相對於量測雜訊R速率非常大,則Km接近1。若量測雜訊相對於預測誤差方差Pm -為極大,則Km接近0。

當量測雜訊R速率為極大且卡爾曼加權接近0時,過濾研磨速率接近預測研磨速率。此意謂將量測研磨速率速率 m 視為不可靠且在過濾研磨速率中通常不考慮。當製程雜訊Q速率為極大且卡爾曼加權接近1時,過濾研磨速率接近量測研磨速率。此意謂將預測研磨速率視為不可靠且在過濾研磨速率中通常不考慮。當量測雜訊R速率為極小時,過濾研磨速率亦接近量測研磨速率,此意謂量測研磨速率速率 m 之置信度高且可安全忽略預測研磨速率。一般而言,過濾研磨速率係預測研磨速率及量測研磨速率之加權組合。

控制器及/或電腦亦決定第m次旋轉之過濾誤差共方差Pm(612):P m =(1-K m )P m -。

由於Km具有介於0與1之間的值,Pm不大於Pm -。

控制器及/或電腦隨後決定是否已停止研磨(例如,已到達終點)(614)。若是,則針對研磨速率之過濾製程結束(616)。若否,則m增加1(618),及自步驟604開始針對下一次旋轉重複過濾製程。對於不同迭代(或不同m值),可使用相同Q速率及/或R速率。在一些實施例中,Q速率及/或R速率可隨時間推移改變,使得對於過濾製程中不同迭代中的至少一些使用不同Q速率及/或R速率。

參看第7圖,在示例性過濾製程700中,結合製程600過濾自t0至t1時段期間的區域之量測厚度。舉例而言,在計算過濾厚度中使用過濾研磨速率。可在平臺之各次旋轉時針對各個區域執行此製程。

詳言之,控制器及/或電腦接收製程雜訊Q厚度及量測雜訊R厚度(701),及計算第m次旋轉之預測厚度(702):

其中為第(m-1)次旋轉之過濾厚度,△t為各次旋轉之時段,及為第(m-1)次旋轉之過濾研磨速率。△t及兩者皆具有正值。若在第m次旋轉下開始過濾製程時不存在過濾值(厚度或研磨速率),則經初始化為第(m-1)次旋轉之量測厚度,及經初始化為第(m-1)次旋轉之量測研磨速率。

在步驟701中針對厚度所接收之雜訊R厚度及Q厚度的值可與在製程600之步驟602中針對研磨速率所接收之雜訊R速率及Q速率的值不同。又,不同控制區域可具有對於雜訊R及Q的不同值。類似於製程600之步驟606,控制器及/或電腦亦計算第m次旋轉之預測誤差共方差Pm -(704):P m -=P m-1+Q 厚度,其中Pm-1為第(m-1)次旋轉之過濾誤差共方差。

類似於製程600之步驟608,基於第m次旋轉之預測誤差共方差Pm -,控制器及/或電腦計算第m次旋轉之卡爾曼加權Km(706):K m =P m -(P m -+R 厚度)-1。

類似於過濾研磨速率,當量測雜訊R厚度非常大且卡爾曼加權接近0時,過濾厚度接近預測厚度。此意謂將量測厚度厚度 m 視為不可靠且在過濾厚度中通常不考慮。當製程雜訊Q厚度非常大且卡爾曼加權接近1時,過濾厚度接近量測厚度。此意謂將預測厚度視為不可靠且在過濾厚度中通常不考慮。當量測雜訊R厚度為極小時,過濾研磨厚度亦接近量測研磨厚度,此意謂量測研磨厚度厚度 m 之置信度為高且可安全忽略預測厚度。在其他情形中,過濾厚度係預測厚度及量測厚度之加權組合。

類似於製程600之步驟612,控制器及/或電腦亦決

定第m次旋轉之過濾誤差方差Pm(710):P m =(1-K m )P m -。

控制器及/或電腦隨後決定是否已停止研磨(例如,已到達終點)(712)。若是,則針對厚度之過濾製程結束(714)。若否,則m增加1(716),及自步驟702開始針對下一旋轉重複過濾製程。類似於製程600,對於不同迭代(或不同m值),可使用相同Q厚度及/或R厚度;或Q厚度及/或R厚度可隨時間推移改變,使得對於過濾製程中不同迭代中的至少一些使用不同Q速率及/或R速率。

可變化實施製程600、700。舉例而言,可以不同次序實施各個製程中的一些步驟,而無需受限於針對製程所圖示之示例性流程。又,可將兩個製程組合成一個單一製程,其中過濾量測厚度及量測研磨速率。

過濾厚度及研磨速率一般可比量測厚度及研磨速率更精確地表示實際厚度及研磨速率。因此,基於過濾厚度及研磨速率實行的研磨速率調整可比基於量測厚度及研磨速率實行的彼等調整具有更高精確度,以便實現終點時間處的所需厚度輪廓。

4.基於過濾厚度及過濾研磨速率的所需研磨速率

再參看第4圖及第5圖,可使用兩個區域之過濾厚度及過濾研磨速率類似地實施用於計算自時間t1至時間t2的時段內控制區域之所需研磨速率的製程500。在小節「2.基於量測厚度及量測研磨速率的所需研磨速率」中作出的論述適用於此,但是不同之處在於由過濾厚度及過濾研磨速率分別

取代「量測厚度」及「量測研磨速率」。

舉例而言,可基於過濾厚度而非量測厚度中所發現的厚度減小趨勢決定時間t1+TH處的參考區域之預期厚度。因此改變時間t1+TH處的控制區域之所需厚度。另外,自時間t1至時間t2的時段中的控制區域之所需研磨速率經計算為:(t1+TH處的控制區域之所需厚度-t1處的控制區域之過濾厚度)/TH。

控制器及/或電腦可調整研磨設備中的腔室之壓力以將預定時間(例如,第4圖之t1)處的對應控制區域的研磨速率調整至所需研磨速率。可基於待調整之研磨速率的量計算壓力變化量,可基於上文所論述之過濾厚度及過濾研磨速率決定該待調整之研磨速率的量。

可從經驗上決定用於研磨製程中所使用之研磨設備(例如,第1圖之研磨設備100)的普雷斯頓矩陣。普雷斯頓矩陣特徵化設備之特徵,諸如研磨頭、研磨墊等。在一些實施例中,決定用於研磨設備的一個普雷斯頓矩陣可用於由該研磨設備執行的所有研磨製程,除非設備之特徵明顯改變。

腔室中所調整之實際壓力量可用於計算預測研磨速率,如製程600之步驟604中所論述,為:△速率=ρ˙P˙△p。此處,△p為已改變之實際壓力量。P為相同普雷斯頓矩陣,及ρ為標稱研磨速率。換言之,自第(m-1)次旋轉至第m次旋轉的控制區域之研磨速率中的所需(係預測且不一定係實際)調整可用於決定自第(m-1)次旋轉至第m次旋轉的對應腔室壓力中的所需(亦係預測且不一定係實際)調整。在藉由控制器或電腦基於所決定所需壓力調整實際地調整腔室壓力後,實際壓力調整量接著用於計算第m次旋轉中的預測研磨速率及所需研磨速率。

如此說明書中所使用,術語基板可包括(例如)產品基板(例如,產品基板包括多個記憶體或處理器晶片)、測試基板、裸基板及閘控基板。基板可處於積體電路製造之各種階段,例如基板可係裸晶圓或可包括一或更多個沉積層及/或圖案化層。術語基板可包括圓碟及矩形片材。

以上描述之研磨設備及方法可應用於各種研磨系統中。研磨墊或承載頭或兩者可移動以提供研磨表面與基板之間的相對運動。舉例而言,平臺可繞軌道環行而非旋轉。研

磨墊可係緊固至平臺之圓形(或一些其他形狀)墊。終點偵測系統之一些態樣可適用於線性研磨系統,例如在該線性研磨系統中研磨墊係線性移動的連續帶或卷對卷帶。研磨層可為標準(例如,具有或不具有填料的聚胺酯)研磨材料、軟材料或固定研磨材料。使用相對定位之術語;應理解,可以垂直定向或一些其他定向固持研磨表面及基板。

儘管上文描述已集中於對化學機械研磨系統之控制,但循序測量站可適用於其他類型基板處理系統(例如,蝕刻或沉積系統)。

可在數位電子電路系統、有形體現電腦軟體或韌體、電腦硬體(包括此說明書所揭示之結構及結構等效物)或上述之一或更多者之組合中實施此說明書所描述之標的之實施例(諸如過濾製程)及函數運算。可將此說明書中所描述之標的之實施例實施為一或更多個電腦程式,亦即,藉由資料處理設備執行或控制資料處理設備之操作的於有形非暫時儲存媒體上編碼之電腦程式指令之一或更多個模組。替代地或另外,可在仿真產生的傳播訊號(例如,電腦產生電氣、光學或電磁訊號)上編碼程式指令,該訊號經產生以編碼資訊以便傳輸至適宜接收器設備供資料處理設備執行。電腦儲存媒體可為電腦可讀取儲存裝置、電腦可讀取儲存基板、隨機或串行存取記憶體裝置或上述之一或更多者之組合。

術語「資料處理設備」代表資料處理硬體且含有用於處理資料的所有類型設備、裝置及機器,包括例如可程式化數位處理器、數位電腦或多個數位處理器或電腦。設備亦

可為或進一步包括專用邏輯電路系統(例如,FPGA(場可程式化閘陣列;field programmable gate array)或ASIC(特殊應用積體電路;application specific integrated circuit))。除硬體外,設備可視情況包括產生電腦程式之執行環境的程式碼,例如構成處理器韌體、協定堆疊、資料庫管理系統、作業系統或上述之一或更多者之組合的程式碼。

亦可將電腦程式稱為或描述為程式、軟體、軟體應用程式、模組、軟體模組、指令碼或程式碼,可以任何形式之程式設計語言寫入電腦程式,該語言包括編譯或解釋語言或者宣告或程序語言,且可以任何形式佈署該電腦程式,包括作為獨立程式或作為模組、組件、子常式或適用於計算環境中的其他單元。電腦程式可但不必對應於檔案系統中的檔案。可將程式儲存於檔案的一部分中,該檔案在專用於所述程式的單個檔案中或在多個協調檔案(例如,儲存一或更多個模組、子程式或程式碼之部分的檔案)中保存其他程式或資料(例如,儲存於標示語言文件中的一或更多個指令碼)。可佈署電腦程式以在一或多個電腦上執行該電腦程式,該等電腦位於一個站點或跨多個站點分布且藉由資料通訊網路互連。

可藉由一或更多個可程式化電腦執行此說明書中所描述之製程及邏輯流程,該等電腦執行一或更多個電腦程式以藉由操作輸入資料及產生輸出而執行功能。亦可藉由專用邏輯電路系統執行製程及邏輯流程及亦可將設備實施為專用邏輯電路系統(例如,FPGA(場可程式化閘陣列)或ASIC

(特殊應用積體電路))。一或更多個電腦之系統將「經配置以」執行特定操作或動作意謂該系統已安裝好其軟體、韌體、硬體或上述之組合,該等軟體、韌體、硬體或上述之組合經操作以引發系統執行操作或動作。一或更多個電腦程式將經配置以執行特定操作或動作意謂一或更多個程式包括指令,當藉由資料處理設備執行該等指令時引發設備執行操作或動作。

適合於執行電腦程式的電腦包括例如通用或專用微處理器或兩者或任何其他類型中央處理單元的電腦。大體而言,中央處理單元將自唯讀記憶體或隨機存取記憶體或兩者接收指令及資料。電腦之基本元件為用於執行(performing)或實行(executing)指令的中央處理單元及用於儲存指令及資料的一或更多個記憶體裝置。一般而言,電腦將亦包括或經操作性耦接用於儲存資料的一或更多個大容量儲存裝置(例如,磁碟、磁光碟或光碟),以自該等大容量儲存裝置接收資料或向該等裝置傳輸資料或兩者。然而,電腦不必具有此類裝置。此外,可將電腦嵌入另一裝置中,該裝置例如行動電話、個人數位助理(personal digital assistant;PDA)、行動音訊或視訊播放器、遊戲機、全球定位系統(Global Positioning System;GPS)接收器或可攜式儲存裝置(例如,通用串列匯流排(universal serial bus;USB)快閃驅動器),僅舉數例。

適合於儲存電腦程式指令及資料的電腦可讀取媒體包括所有形式之非揮發性記憶體、媒體及記憶體裝置,包括

例如半導體記憶體裝置(例如,EPROM、EEPROM)及快閃記憶體裝置;磁碟(例如,內部硬碟或可移除碟);磁光碟;以及CD ROM及DVD-ROM碟。可藉由專用邏輯電路系統補充處理器及記憶體,或將處理器及記憶體併入專用邏輯電路系統。

可在電腦程式產品中實施對此說明書中所描述之各種系統及製程或其一部分之控制,該電腦程式產品包括儲存於一或更多個非暫時電腦可讀取儲存媒體上及在一或更多個處理裝置上可執行的指令。可將此說明書中所描述之系統或系統的一部分實施為設備、方法或電子系統,該設備、方法或電子系統可包括一或更多個處理裝置及記憶體以儲存可執行指令來執行此說明書中所描述之操作。

儘管此說明書含有許多特定實施細節,但不應將該等細節視為對任何發明之範疇或對可主張之範疇的限制,而是作為可特定於特定發明之特定實施例的特徵之描述。亦可在單個實施例中組合實施此說明書中在獨立實施例之情境中所描述之某些特徵。反之,亦可在多個實施例中單獨實施或在任何適宜子組合中實施單個實施例之情境中所描述之各種特徵。此外,儘管可在上文中將特徵描述為以某些組合中執行,且甚至最初主張如此,但在一些情況中可自組合剔除所主張之組合中的一或更多個特徵,且所主張組合可針對子組合或子組合之變型。

類似地,儘管在圖式中以特定次序描述操作,但此不應理解為需要以圖示之特定次序或以相繼次序執行此類操

作,或者需要執行所有圖示操作,以實現理想結果。在某些情境中,多任務及並行處理可為有利的。此外,不應將上文所描述之實施例中的各種系統模組及組件之分離理解為在所有實施例中皆需要此分離,且應理解,可將所描述之程式組件及系統大體整合在單個軟體產品或封裝到多個軟體產品中。

已描述標的之特定實施例。其他實施例處於以下申請專利範圍之範疇內。舉例而言,可以不同次序執行申請專利範圍中所敍述之動作且仍實現理想結果。作為一個實例,隨附圖式中所描述之製程不一定需要圖示之特定次序或相繼次序來實現理想結果。在一些情況中,多任務及並行處理可為有利的。

其他實施例處於以下申請專利範圍之範疇內。

Claims (18)

- 一種控制研磨之方法,該方法包含以下步驟:以一第一研磨速率研磨一基板之一區域;在研磨期間用一原位監控系統量測該基板之該區域的隨著時間的多個特徵值之序列,該等特徵值取決於在該區域內經歷研磨的一層之一厚度;對於一研磨終點時間前的複數個調整時間中之各者,基於該等特徵值之序列決定針對該基板之該區域的一研磨速率調整(polishing rate adjustment),該複數個調整時間是調整研磨速率的時間,其中該複數個調整時間包括一第一調整時間以及立即在後的一第二調整時間,該第一調整時間與該第二調整時間分隔一第一時段(time period),其中該第一時段跨越來自該等特徵值之序列的複數個特徵值,其中對於該複數個調整時間之至少一個各別的調整時間而言,決定該研磨速率調整之步驟包含以下步驟:計算一所需(desired)研磨速率以使得一預估(projected)特徵值成為一預估時間處的一所需值,該預估時間產生在各別的該調整時間後的一第二時段,其中由該第一研磨速率及該所需研磨速率計算該研磨速率調整,其中該第二時段比該第一時段更長,且其中該預估時間處於該研磨終點時間之前;以及調整一研磨參數以用一第二研磨速率研磨該基板,其中透過該研磨速率調整,而調整該第一研磨速率,藉此獲得該第二研磨速率。

- 如請求項1所述之方法,其中決定該研磨速率調整之步驟包含以下步驟:由該所需研磨速率及該第一研磨速率計算一所需研磨速率調整,及將該所需研磨速率調整與一閾值比較。

- 如請求項2所述之方法,包含以下步驟:決定該所需研磨速率調整超出該閾值,及設置該研磨速率調整等於該閾值。

- 如請求項2所述之方法,包含以下步驟:決定該所需研磨速率調整未超出該閾值,及設定該研磨速率調整等於該所需研磨速率調整。

- 如請求項1所述之方法,其中該所需值為該基板之一參考區域的一預估值。

- 如請求項1所述之方法,其中以一固定頻率產生該複數個調整時間。

- 如請求項6所述之方法,其中該固定頻率為每當一平臺旋轉5至50次則產生一次,而所述平臺支撐一研磨墊,所述研磨墊研磨該基板。

- 如請求項6所述之方法,其中該固定頻率為每3至30秒則產生一次。

- 如請求項1所述之方法,其中該第二時段為該第一時段之至少兩倍。

- 如請求項1所述之方法,包含以下步驟:在研磨期間用該原位監控系統量測自該基板之該區域反射的一光譜序列以提供一量測光譜序列,及由自該量測光譜序列的各個量測光譜計算一特徵值以產生該等特徵值之序列。

- 一種常駐於一電腦可讀取媒體上的電腦程式產品,該電腦程式產品包含多個指令,該等指令用於引發一處理器執行以下操作:在一基板的研磨期間自一原位監控系統接收該基板之一區域的多個特徵值之序列,該等特徵值取決於在該基板的該區域內經歷研磨的一層之一厚度;對於一研磨終點時間前在研磨期間的複數個調整時間中之各調整時間,基於該等特徵值之序列決定針對該基板之該區域的一研磨速率調整,該複數個調整時間為調整研磨速率的時間,該研磨終點時間是研磨停止的時間,其中該複數個調整時間包括一第一調整時間以及立即在後的一第二調整時間,該第一調整時間與該第二調整時間分隔一第一時段,其中該第一時段跨越該基板之該原位監控系統的一感測器的複數個掃描,其中對於包括該第一調整時間的該複數個調整時間之至少一些各別的調整時間之各者而言,決定該研磨速率調整之步驟包含以下步驟:計算一所需研磨速率以使得一預估特徵值成為一預估時間處的一所需值,其中對於每一各別的調整時間而言,該預估時間產生在各別的該調整時間後的一第二時段處的時間上的一點,其中由該第一研磨速率及該所需研磨速率計算該研磨速率調整,及其中該第二時段比該第一調整時間與該第二調整之間的該第一時段更長,且該預估時間處於該研磨終點時間之前;以及調整一研磨參數以用一第二研磨速率研磨該基板,其中透過該研磨速率調整,而調整該第一研磨速率,藉此獲得該第二研磨速率。

- 如請求項11所述之電腦程式產品,包含多個指令以由該所需研磨速率及該第一研磨速率計算一所需研磨速率調整,及將該所需研磨速率調整與一閾值比較。

- 如請求項12所述之電腦程式產品,包含多個指令,若該所需研磨速率調整超出該閾值,則該等指令設定該研磨速率調整等於該閾值。

- 如請求項12所述之電腦程式產品,包含多個指令,若該所需研磨速率調整未超出該閾值,則該等指令設定該研磨速率調整等於該所需研磨速率調整。

- 一種研磨系統,該系統包含:一可旋轉平臺,用於支撐一研磨墊;一承載頭,用於固持一基板與該研磨墊之一研磨表面接觸,該承載頭具有複數個可控區域;一原位監控系統,經配置以產生與該承載頭之一可控區域對應的該基板上之一區域的多個特徵值之序列,該等特徵值取決於在該區域內經歷研磨的一層之一厚度;以及一控制器,該控制器包括一處理器裝置;記憶體,與該處理器裝置通訊;以及一儲存裝置,該儲存裝置使用該記憶體儲存由該處理器執行的計算指令之一程式,該程式包含多個指令,該等指令經配置引發該處理器執行以下操作:自該原位監控系統接收該等特徵值之序列;對於一研磨終點時間前於研磨期間的複數個調整時間中之各調整時間,基於該等特徵值之序列決定針對該基板之該區域的一研磨速率調整,該複數個調整時間是調整研磨速率的時間,該研磨終點時間是研磨停止的時間,其中該複數個調整時間包括一第一調整時間以及立即在後的一第二調整時間,該第一調整時間與該第二調整時間分隔一第一時段,其中該第一時段跨越該基板之該原位監控系統的一感測器的複數個掃描,其中對於包括該第一調整時間的該複數個調整時間之至少一些各別的調整時間的各者而言,決定該研磨速率調整之步驟包含以下步驟:計算一所需研磨速率以使得一預估特徵值成為一預估時間處的一所需值,其中對於每一各別的調整時間而言,該預估時間產生在各別的該調整時間後的一第二時段處的時間上的一點,其中由該第一研磨速率及該所需研磨速率計算該研磨速率調整,及其中該第二時段比該第一調整時間與該第二調整時間之間的該第一時段更長,且該預估時間處於該研磨終點時間之前;以及調整由該承載頭之區域所施加的一壓力,以一第二研磨速率研磨該基板,其中透過該研磨速率調整,而調整該第一研磨速率,藉此獲得該第二研磨速率。

- 如請求項15所述之系統,其中該程式包含多個指令,該等指令引發該處理器執行以下操作:由該所需研磨速率及該第一研磨速率計算一所需研磨速率調整,及將該所需研磨速率調整與一閾值比較。

- 如請求項16所述之系統,其中該程式包含多個指令,該等指令引發該處理器執行以下操作:若該所需研磨速率調整超出該閾值,則設定該研磨速率調整等於該閾值。

- 如請求項16所述之系統,其中該程式包含多個指令,該等指令引發該處理器執行以下操作:若該所需研磨速率調整未超出該閾值,則設定該研磨速率調整等於該所需研磨速率調整。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/092,429 US9490186B2 (en) | 2013-11-27 | 2013-11-27 | Limiting adjustment of polishing rates during substrate polishing |

| US14/092,429 | 2013-11-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| TW201524682A TW201524682A (zh) | 2015-07-01 |

| TWI678261B true TWI678261B (zh) | 2019-12-01 |

Family

ID=53182996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| TW103139799A TWI678261B (zh) | 2013-11-27 | 2014-11-17 | 基板硏磨期間之硏磨速率的限制性調整 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US9490186B2 (zh) |

| JP (2) | JP6580042B2 (zh) |

| KR (1) | KR102290965B1 (zh) |

| CN (1) | CN105745743B (zh) |

| TW (1) | TWI678261B (zh) |

| WO (1) | WO2015080864A1 (zh) |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8694144B2 (en) | 2010-08-30 | 2014-04-08 | Applied Materials, Inc. | Endpoint control of multiple substrates of varying thickness on the same platen in chemical mechanical polishing |

| KR20160045299A (ko) | 2014-10-17 | 2016-04-27 | 도쿄엘렉트론가부시키가이샤 | 기판 처리 장치, 연계 처리 시스템 및 기판 처리 방법 |

| TWI733915B (zh) | 2016-10-10 | 2021-07-21 | 美商應用材料股份有限公司 | 控制基板的處理的方法,及其研磨系統和電腦程式產品 |

| KR102525737B1 (ko) * | 2016-11-16 | 2023-04-26 | 주식회사 케이씨텍 | 화학 기계적 연마장치 및 그 제어방법 |

| TWI789385B (zh) * | 2017-04-21 | 2023-01-11 | 美商應用材料股份有限公司 | 使用神經網路來監測的拋光裝置 |

| JP7023062B2 (ja) * | 2017-07-24 | 2022-02-21 | 株式会社荏原製作所 | 基板研磨装置及び方法 |

| JP7023063B2 (ja) * | 2017-08-08 | 2022-02-21 | 株式会社荏原製作所 | 基板研磨装置及び方法 |

| JP6860451B2 (ja) | 2017-09-05 | 2021-04-14 | 株式会社荏原製作所 | 機能性チップを備える基板を研磨する方法 |

| KR102491575B1 (ko) * | 2017-09-28 | 2023-01-25 | 삼성전자주식회사 | 반도체 기판을 검사하는 방법 및 이를 이용하여 반도체 소자를 제조 하는 방법 |

| WO2019099541A1 (en) * | 2017-11-16 | 2019-05-23 | Applied Materials, Inc. | Predictive filter for polishing pad wear rate monitoring |

| CN110071041B (zh) * | 2018-01-22 | 2021-04-27 | 长鑫存储技术有限公司 | 浅沟槽隔离结构的制备方法、化学机械研磨方法及系统 |

| US11446783B2 (en) * | 2018-03-12 | 2022-09-20 | Applied Materials, Inc. | Filtering during in-situ monitoring of polishing |

| CN108527144B (zh) * | 2018-03-28 | 2019-11-15 | 昆山国显光电有限公司 | 基板研磨装置及其研磨方法 |

| TWI825075B (zh) | 2018-04-03 | 2023-12-11 | 美商應用材料股份有限公司 | 針對墊子厚度使用機器學習及補償的拋光裝置、拋光系統、方法及電腦儲存媒體 |

| US12447578B2 (en) | 2018-09-26 | 2025-10-21 | Applied Materials, Inc. | Compensation for substrate doping in edge reconstruction for in-situ electromagnetic inductive monitoring |

| JP2020053550A (ja) * | 2018-09-27 | 2020-04-02 | 株式会社荏原製作所 | 研磨装置、研磨方法、及び機械学習装置 |

| US11989492B2 (en) * | 2018-12-26 | 2024-05-21 | Applied Materials, Inc. | Preston matrix generator |

| CN111863613A (zh) * | 2019-04-08 | 2020-10-30 | 清华大学 | 一种化学机械抛光方法、装置、系统及控制设备 |

| JP7460411B2 (ja) * | 2020-03-24 | 2024-04-02 | 株式会社Screenホールディングス | 基板処理装置及び基板処理方法 |

| TWI809389B (zh) * | 2020-06-08 | 2023-07-21 | 美商應用材料股份有限公司 | 用於在拋光相鄰導電層的堆疊期間的輪廓控制的系統、方法及電腦程式產品 |

| KR20240169125A (ko) | 2020-06-24 | 2024-12-02 | 어플라이드 머티어리얼스, 인코포레이티드 | 연마 패드 마모 보상을 이용한 기판 층 두께의 결정 |

| JP7637482B2 (ja) * | 2020-08-11 | 2025-02-28 | 株式会社荏原製作所 | 基板処理装置及び研磨部材のドレッシング制御方法 |

| JP7504713B2 (ja) | 2020-08-19 | 2024-06-24 | キオクシア株式会社 | 半導体製造装置及び半導体製造方法 |

| CN111993265B (zh) * | 2020-08-28 | 2021-11-26 | 上海华力微电子有限公司 | 判断研磨头的胶膜是否扭曲的方法 |

| JP7684058B2 (ja) * | 2021-03-01 | 2025-05-27 | 株式会社荏原製作所 | 研磨装置および研磨方法 |

| JP7592364B2 (ja) * | 2021-03-01 | 2024-12-02 | 株式会社ディスコ | 研削装置 |

| JP7686015B2 (ja) * | 2021-03-05 | 2025-05-30 | アプライド マテリアルズ インコーポレイテッド | コスト関数または予想される将来のパラメータ変化を使用した、基板研磨中の処理パラメータの制御 |

| JP7651001B2 (ja) * | 2021-03-05 | 2025-03-25 | アプライド マテリアルズ インコーポレイテッド | 基板歳差運動を伴う基板研磨のための処理パラメータの制御 |

| US11969140B2 (en) * | 2021-06-22 | 2024-04-30 | Micron Technology, Inc. | Surface cleaning |

| US12447579B2 (en) | 2021-07-06 | 2025-10-21 | Applied Materials, Inc. | Chemical mechanical polishing vibration measurement using optical sensor |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6309276B1 (en) * | 2000-02-01 | 2001-10-30 | Applied Materials, Inc. | Endpoint monitoring with polishing rate change |

| US6361646B1 (en) * | 1998-06-08 | 2002-03-26 | Speedfam-Ipec Corporation | Method and apparatus for endpoint detection for chemical mechanical polishing |

| TW201210742A (en) * | 2010-05-17 | 2012-03-16 | Applied Materials Inc | Feedback for polishing rate correction in chemical mechanical polishing |

| US20130280827A1 (en) * | 2012-04-23 | 2013-10-24 | Dominic J. Benvegnu | Method of controlling polishing using in-situ optical monitoring and fourier transform |

| US20130288571A1 (en) * | 2012-04-25 | 2013-10-31 | Jeffrey Drue David | Feed forward and feed-back techniques for in-situ process control |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6075606A (en) * | 1996-02-16 | 2000-06-13 | Doan; Trung T. | Endpoint detector and method for measuring a change in wafer thickness in chemical-mechanical polishing of semiconductor wafers and other microelectronic substrates |

| US6676482B2 (en) | 2001-04-20 | 2004-01-13 | Speedfam-Ipec Corporation | Learning method and apparatus for predictive determination of endpoint during chemical mechanical planarization using sparse sampling |

| US6821794B2 (en) * | 2001-10-04 | 2004-11-23 | Novellus Systems, Inc. | Flexible snapshot in endpoint detection |

| US7087527B2 (en) | 2002-08-28 | 2006-08-08 | Micron Technology, Inc. | Extended kalman filter incorporating offline metrology |

| CN1972780B (zh) * | 2004-06-21 | 2010-09-08 | 株式会社荏原制作所 | 抛光设备和抛光方法 |

| JP2006055553A (ja) * | 2004-08-24 | 2006-03-02 | Aruze Corp | 遊技システム |

| US7409260B2 (en) | 2005-08-22 | 2008-08-05 | Applied Materials, Inc. | Substrate thickness measuring during polishing |

| US8260446B2 (en) | 2005-08-22 | 2012-09-04 | Applied Materials, Inc. | Spectrographic monitoring of a substrate during processing using index values |

| US7930058B2 (en) * | 2006-01-30 | 2011-04-19 | Memc Electronic Materials, Inc. | Nanotopography control and optimization using feedback from warp data |

| JP4878943B2 (ja) * | 2006-07-13 | 2012-02-15 | 日立造船株式会社 | ロータリキルン炉への燃焼空気の供給制御方法および供給制御装置 |

| US7821257B2 (en) | 2007-09-03 | 2010-10-26 | Tokyo Seimitsu Co., Ltd | Method and device for forecasting/detecting polishing end point and method and device for monitoring real-time film thickness |

| JP2009131131A (ja) * | 2007-11-28 | 2009-06-11 | Toyota Motor Corp | 無線エネルギ取得装置及び無線エネルギ伝送システム |

| WO2010028180A2 (en) | 2008-09-04 | 2010-03-11 | Applied Materials, Inc. | Adjusting polishing rates by using spectrographic monitoring of a substrate during processing |

| US8295967B2 (en) | 2008-11-07 | 2012-10-23 | Applied Materials, Inc. | Endpoint control of multiple-wafer chemical mechanical polishing |

| US8751033B2 (en) | 2008-11-14 | 2014-06-10 | Applied Materials, Inc. | Adaptive tracking spectrum features for endpoint detection |

| US20110282477A1 (en) | 2010-05-17 | 2011-11-17 | Applied Materials, Inc. | Endpoint control of multiple substrates with multiple zones on the same platen in chemical mechanical polishing |

| KR101892914B1 (ko) | 2012-03-08 | 2018-08-29 | 어플라이드 머티어리얼스, 인코포레이티드 | 측정된 스펙트럼에 대한 광학 모델의 피팅 |

| US9308618B2 (en) * | 2012-04-26 | 2016-04-12 | Applied Materials, Inc. | Linear prediction for filtering of data during in-situ monitoring of polishing |

-

2013

- 2013-11-27 US US14/092,429 patent/US9490186B2/en active Active

-

2014

- 2014-11-12 KR KR1020167017239A patent/KR102290965B1/ko active Active

- 2014-11-12 WO PCT/US2014/065243 patent/WO2015080864A1/en not_active Ceased

- 2014-11-12 JP JP2016533638A patent/JP6580042B2/ja active Active

- 2014-11-12 CN CN201480063533.2A patent/CN105745743B/zh active Active

- 2014-11-17 TW TW103139799A patent/TWI678261B/zh active

-

2016

- 2016-09-06 US US15/257,785 patent/US9607910B2/en active Active

-

2019

- 2019-08-26 JP JP2019154050A patent/JP2020010048A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6361646B1 (en) * | 1998-06-08 | 2002-03-26 | Speedfam-Ipec Corporation | Method and apparatus for endpoint detection for chemical mechanical polishing |

| US6309276B1 (en) * | 2000-02-01 | 2001-10-30 | Applied Materials, Inc. | Endpoint monitoring with polishing rate change |

| TW201210742A (en) * | 2010-05-17 | 2012-03-16 | Applied Materials Inc | Feedback for polishing rate correction in chemical mechanical polishing |

| US20120231701A1 (en) * | 2010-05-17 | 2012-09-13 | Jun Qian | Feedback for polishing rate correction in chemical mechanical polishing |

| US20130280827A1 (en) * | 2012-04-23 | 2013-10-24 | Dominic J. Benvegnu | Method of controlling polishing using in-situ optical monitoring and fourier transform |

| US20130288571A1 (en) * | 2012-04-25 | 2013-10-31 | Jeffrey Drue David | Feed forward and feed-back techniques for in-situ process control |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6580042B2 (ja) | 2019-09-25 |

| KR102290965B1 (ko) | 2021-08-17 |

| KR20160089517A (ko) | 2016-07-27 |

| US9607910B2 (en) | 2017-03-28 |

| TW201524682A (zh) | 2015-07-01 |

| WO2015080864A1 (en) | 2015-06-04 |

| US20150147829A1 (en) | 2015-05-28 |

| CN105745743A (zh) | 2016-07-06 |

| US20160372388A1 (en) | 2016-12-22 |

| CN105745743B (zh) | 2019-10-11 |

| JP2020010048A (ja) | 2020-01-16 |

| JP2016538728A (ja) | 2016-12-08 |

| US9490186B2 (en) | 2016-11-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI678261B (zh) | 基板硏磨期間之硏磨速率的限制性調整 | |

| TWI626121B (zh) | 於使用預測濾波器之基板研磨時用於調整研磨速率之電腦程式產品、電腦實施方法與研磨系統 | |

| KR101668675B1 (ko) | 프로세싱 동안 기판의 분광 모니터링의 이용에 의한 연마 속도들의 조정 | |

| TWI546524B (zh) | 用於將光學模型擬合至測量光譜的方法及電腦程式產品 | |

| US10589397B2 (en) | Endpoint control of multiple substrate zones of varying thickness in chemical mechanical polishing | |

| US8190285B2 (en) | Feedback for polishing rate correction in chemical mechanical polishing | |

| JP2014513434A (ja) | 除去プロファイルを生成するための研磨パラメータの選択 | |

| CN115008335B (zh) | 使用成本函数或预期的未来参数变化对基板抛光期间的处理参数的控制 | |

| US20110282477A1 (en) | Endpoint control of multiple substrates with multiple zones on the same platen in chemical mechanical polishing | |

| KR102108709B1 (ko) | 폴리싱 엔드포인트 검출에서의 데이터 시퀀스들을 위한 사용자 입력 함수들 |