RU2750503C1 - Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления - Google Patents

Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления Download PDFInfo

- Publication number

- RU2750503C1 RU2750503C1 RU2020140228A RU2020140228A RU2750503C1 RU 2750503 C1 RU2750503 C1 RU 2750503C1 RU 2020140228 A RU2020140228 A RU 2020140228A RU 2020140228 A RU2020140228 A RU 2020140228A RU 2750503 C1 RU2750503 C1 RU 2750503C1

- Authority

- RU

- Russia

- Prior art keywords

- tcr

- metal

- spraying

- film

- specific surface

- Prior art date

Links

- 239000010409 thin film Substances 0.000 title claims abstract description 39

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 6

- 229910052751 metal Inorganic materials 0.000 claims abstract description 82

- 239000002184 metal Substances 0.000 claims abstract description 82

- 238000005507 spraying Methods 0.000 claims abstract description 58

- 239000000463 material Substances 0.000 claims abstract description 38

- 239000010408 film Substances 0.000 claims abstract description 27

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims abstract description 23

- 230000008021 deposition Effects 0.000 claims abstract description 20

- 239000010936 titanium Substances 0.000 claims abstract description 17

- 239000000758 substrate Substances 0.000 claims abstract description 14

- 230000015572 biosynthetic process Effects 0.000 claims abstract description 12

- 239000011651 chromium Substances 0.000 claims abstract description 12

- 229910052759 nickel Inorganic materials 0.000 claims abstract description 9

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 9

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 7

- 229910052804 chromium Inorganic materials 0.000 claims abstract description 7

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims abstract description 6

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 6

- 239000010941 cobalt Substances 0.000 claims abstract description 5

- 229910017052 cobalt Inorganic materials 0.000 claims abstract description 5

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims abstract description 5

- 239000003446 ligand Substances 0.000 claims abstract description 5

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 claims abstract description 5

- 239000004020 conductor Substances 0.000 claims abstract description 3

- 238000005530 etching Methods 0.000 claims abstract description 3

- 238000000206 photolithography Methods 0.000 claims abstract description 3

- 239000002052 molecular layer Substances 0.000 claims description 34

- 238000000151 deposition Methods 0.000 claims description 19

- 239000002120 nanofilm Substances 0.000 claims description 12

- 238000001755 magnetron sputter deposition Methods 0.000 claims description 9

- 238000005137 deposition process Methods 0.000 claims description 2

- 238000004544 sputter deposition Methods 0.000 claims description 2

- 238000000034 method Methods 0.000 abstract description 12

- 230000014509 gene expression Effects 0.000 abstract description 8

- 238000005516 engineering process Methods 0.000 abstract description 7

- 230000000694 effects Effects 0.000 abstract description 2

- 239000000126 substance Substances 0.000 abstract description 2

- 239000010410 layer Substances 0.000 description 42

- 150000002739 metals Chemical class 0.000 description 13

- 238000012544 monitoring process Methods 0.000 description 6

- 238000013461 design Methods 0.000 description 4

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 238000000427 thin-film deposition Methods 0.000 description 2

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000009530 blood pressure measurement Methods 0.000 description 1

- 230000000368 destabilizing effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000002828 fuel tank Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 230000036039 immunity Effects 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01C—RESISTORS

- H01C17/00—Apparatus or processes specially adapted for manufacturing resistors

- H01C17/06—Apparatus or processes specially adapted for manufacturing resistors adapted for coating resistive material on a base

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Measurement Of Length, Angles, Or The Like Using Electric Or Magnetic Means (AREA)

- Physical Vapour Deposition (AREA)

Abstract

Изобретение относится к области электронной техники, а именно к средствам измерения, в которых применяют тонкопленочные тензорезисторы на металлической подложке. Способ изготовления тонкопленочной нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления (ТКС) резистивных элементов заключается в том, что на планарной стороне твердотельной подложки методами вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы (тензорезисторы, терморезисторы), контактные проводники и контактные площадки к ним. Резистивный слой формируют методом магнетронного распыления в вакуумной камере одновременно из двух раздельных источников. Формирование резистивных слоев методом магнетронного распыления в вакуумной камере проводят с использованием одного из элементов группы металлов: железо (Fe), никель (Ni), кобальт (Со) с одной мишени и одного из металлических лигандов: ванадий (V), хром (Cr), титан (Ti) с другой мишени, путем изменения соотношения компонентов в гетероструктуре по процентному содержанию от 10% до 90% формируют требуемую величину удельного поверхностного сопротивления резистивной пленки и момент окончания процесса напыления многослойной гетероструктуры контролируют по сопротивлению свидетеля, расположенного на карусели подложек, а количество циклов совместного напыления слоев гетероструктуры определяют математическим выражением. Технический результат заключается в повышении температурной стабильности начального выходного сигнала тензосхемы датчика в широком температурном диапазоне от криогенных температур до температуры +250°С. 3 ил.

Description

Изобретение относится к области электронной техники, а именно к средствам измерения, в которых применяют тонкопленочные тензорезисторы на металлической подложке, изготовляемые с применением технологии тонких пленок.

При работе тонкопленочных тензорезисторных датчиков давления в системах управления и контроля изделий для особо жестких условий эксплуатации (ракетные и авиационные двигатели, турбонасосные агрегаты, топливные баки ракет-носителей и космических аппаратов) возникает ряд дестабилизирующих факторов, которые приводят к искажению информации о фактическом давлении рабочей среды в критических для надежности и безопасности зонах двигателей и других агрегатов на борту изделия.

Известна конструкция тензометрического датчика давления, где в качестве тензорезисторов применяют многослойную тонкопленочную гетероструктуру, в которой первый пакет слоев с многослойной (5 слоев) кристаллической гетероструктурой состоит из чередующихся слоев хрома и вольфрама с отрицательным ТКС и второй слой - из аморфной тонкой пленки тантала с положительным ТКС. В патенте предлагается формула, позволяющая вычислять величину ТКС тензорезистора исходя из сопротивления чередующихся слоев [USA патент 6,614,342 G01L 1/22, G01B 7/16, G01L 9/00, G01L 1/20, G01L 001/22, опубликован 02.09.2003].

Недостатком данной конструкции тензометрического датчика давления является низкая темературная стабильностиь тензорезистора обусловленная высоким начальным разбалансом тензомоста за счет окисления материалов тензорезистора от воздействия температуры и времени.

Известен материал металлопленочного аморфного резистивного слоя (на основе сплавов магнитных 3d-металлов, имеющих химический состав, включающий от 10 до 90 ат.% одного или двух элементов из группы металлов: железо (Fe), никель (Ni), кобальт (Со) и от 90 до 10 ат.% одного из металлов лигандов: ванадий (V), хром (Cr), титан (Ti) [RU патент 2280905, G11B 5/84, Н01С 17/00, опубликован 27.07.2006] и способ получения резистивного слоя на его основе с применением технологии послойного ионно-плазменного (магнетронного) распыления мишений из комбинации вышеуказанных чистых металлов в среде рабочего газа аргона при давлении 2×10-1 Па [RU патент 2122243, G11B 5/84, опубликован 20.11.1998].

Недостатком данного материала из композиции металлов Fe, Ni, Со и V, Cr, Ti и способа получения из них тонкопленочных резисторов является нестабильность начального выходного сигнала датчика связанного с высоким уровнем удельного поверхностного сопротивления (200-900 мкОм см) при больших значениях ТКС (1×10-4 1/°С).

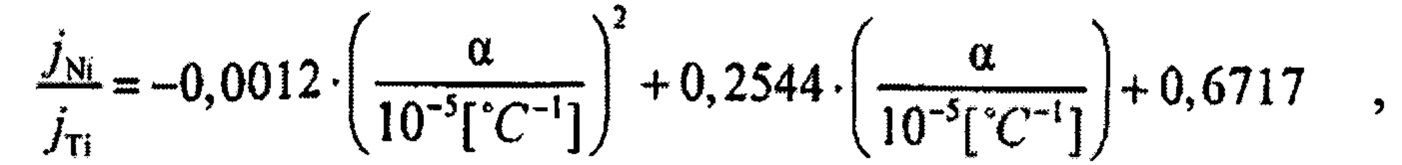

Наиболее близким к заявляемому решению является способ изготовления нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления резистивных элементов, заключающийся в получении многослойной тонкопленочной гетероструктуры с тензорезисторами из чередующихся слоев никеля и титана методом магнетронного распыления. При этом плотности токов магнетронного разряда JTi и JNi на мишенях из Ti и Ni определяются из соотношения:

где jTi и jNi - плотности токов магнетронного разряда на мишенях из титана (Ti) и никеля (Ni) соответственно;

α - значение ТКС тензорезисторов в интервале от 5×10-5 °С-1 до 1×10-3 °С-1, при этом значение плотности тока JTi на мишени Ti выбирают в интервале от 10-3 до 5×10-3 А/см2 [RU патент 2554083, Н01С 17/06, опубликован 27.06.2015].

Недостатком данного способа получения многослойной тонкопленочной гетероструктуры является низкая величина удельного поверхностного сопротивления получаемой тонкой резистивной пленки в диапазоне от 16 до 18 Ом/кв, что не позволяет формировать из нее тензосхемы с высокой температурной стабильностью начального выходного сигнала и применять эти тензосхемы в чувствительных элементах датчиков давления для систем управления и контроля изделий в особо жестких условиях эксплуатации.

Целью изобретения является повышение температурной стабильности тонкопленочных тензорезисторов для микроэлектромеханических датчиков абсолютного и избыточного давления в расширенном диапазоне рабочих температур, обусловленной получением тонкопленочной нано- и микроразмерной системы с заданным положительным минимальным температурным коэффициентом сопротивления (ТКС).

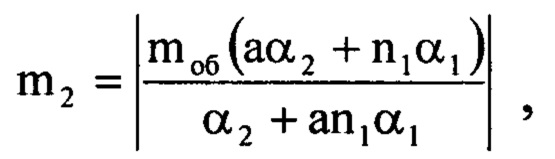

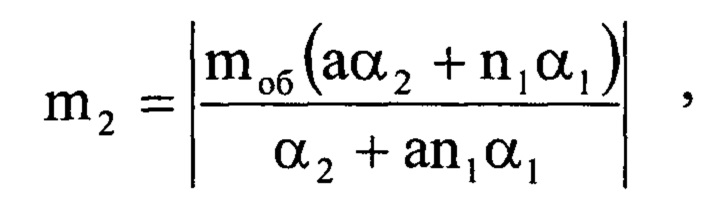

Поставленная цель достигается тем, что в способе изготовления тонкопленочной нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления (ТКС) резистивных элементов, заключающемся в том, что на планарной стороне твердотельной подложки методами вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы (тензорезисторы, терморезисторы), контактные проводники и контактные площадки к ним, при этом, резистивный слой формируют методом магнетронного распыления в вакуумной камере, одновременно из двух раздельных источников, согласно изобретения, формирование резистивных слоев методом магнетронного распыления в вакуумной камере проводят с использованием одного из элементов группы металлов: железо (Fe), никель (Ni), кобальт (Со) с одной мишени и одного из металлических лигандов: ванадий (V), хром (Cr), титан (Ti) с другой мишени, при этом путем изменения соотношения компонентов в гетероструктуре по процентному содержанию от 10% до 90% формируют требуемую величину удельного поверхностного сопротивления резистивной пленки и момент окончания процесса напыления многослойной гетероструктуры контролируют по сопротивлению свидетеля, расположенного на карусели подложек, а количество циклов совместного напыления слоев гетероструктуры m2 определяют по формуле:

где mоб - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS;

а - коэффициент характеризующий соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС;

m3 - количество циклов напыления только нанослоя из резистивного материала с положительным ТКС;

n1 - коэффициент соотношения приращения удельного поверхностного сопротивления пленки второго металла Δρs2 за один цикл напыления и приращения удельного поверхностного сопротивления пленки первого металла Δρs1 за один цикл напыления определяют по формуле n1=Δρs2/Δρs1;

α1 - ТКС нанопленки из первого металла;

α2 - ТКС нанопленки из второго металла,

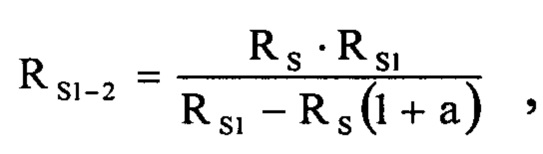

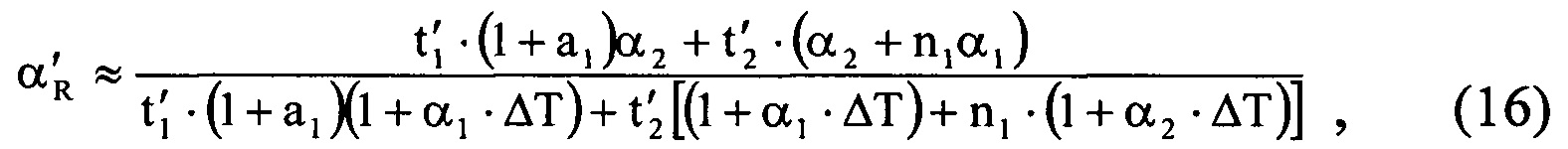

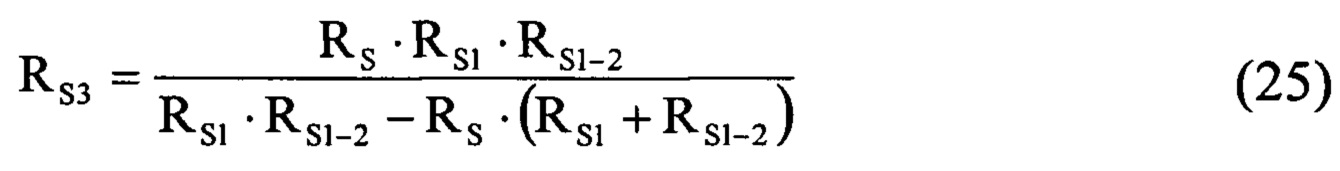

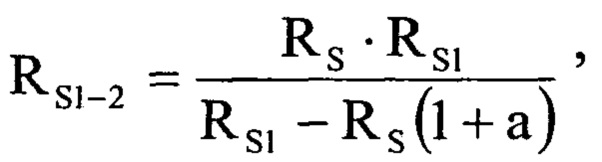

расчетная величина удельного поверхностного сопротивления RS1-2 отдельного резистивного слоя с положительным ТКС определяют из величин удельного поверхностного сопротивления взаимочередующихся нанослоев по формуле:

где а - коэффициент характеризующий соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС;

RS1 - удельное поверхностное сопротивление нанослоя из первого металла;

RS - общее удельное поверхностное сопротивление многослойной гетероструктуры,

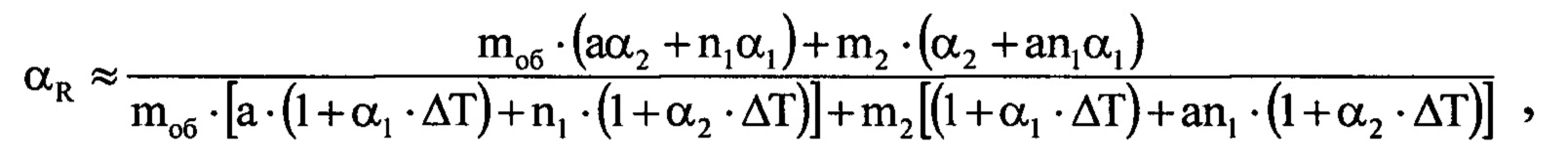

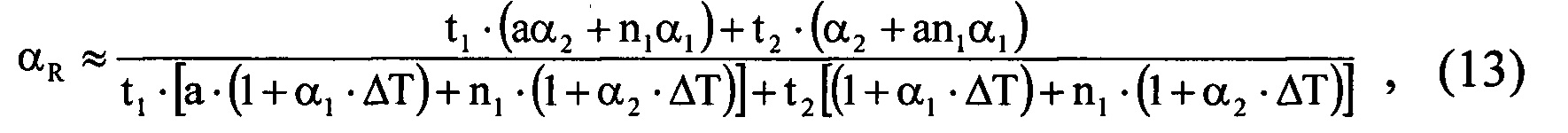

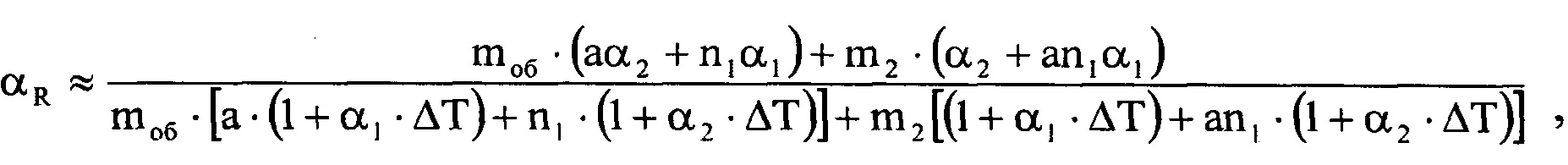

условием возможности управления величиной ТКС многслойной резистивной гетероструктуры является следующее неравенство |а α2|<|n1 α1|, ТКС (αR) для многослойного тонкопленочного тензорезистора со структурой резистивного слоя из взаимочередующихся нанослоев и отдельным слоем из материала с положительным ТКС определяют по формуле:

где mоб - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS;

m2 - количество циклов совместного напыления взаимочередующихся нанослоев материалов с противоположными по знаку ТКС;

α1 - ТКС нанопленки из первого металла;

α2 - ТКС нанопленки из второго металла;

а - коэффициент характеризующий соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС;

n1 - коэффициент соотношения приращения удельного поверхностного сопротиления пленки второго металла Δρs2 за один цикл напыления и приращения удельного поверхностного сопротиления пленки первого металла Δρs1 за один цикл напыления определяют по формуле n1=Δρs2/Δρs1;

ΔT - диапазон температур замера ТКС,

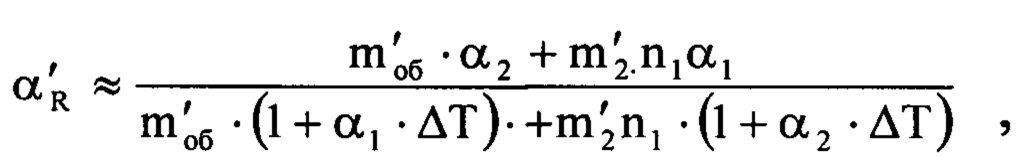

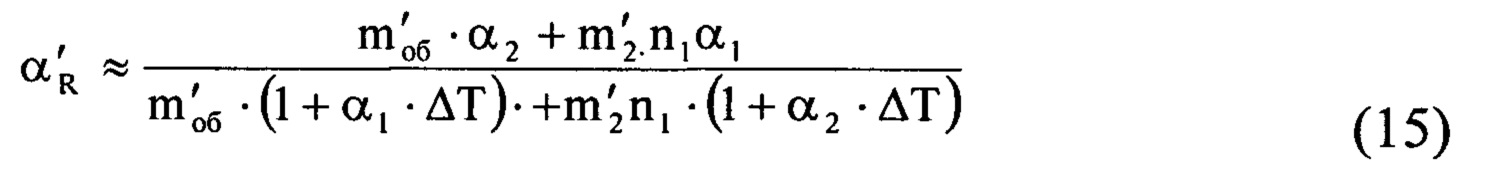

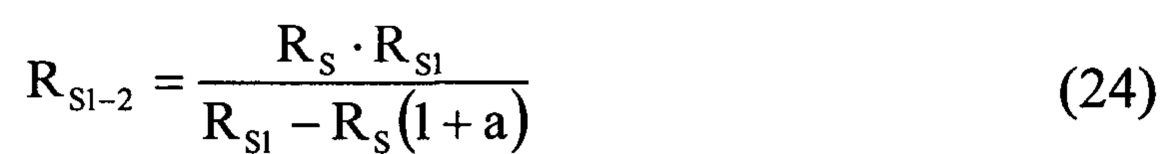

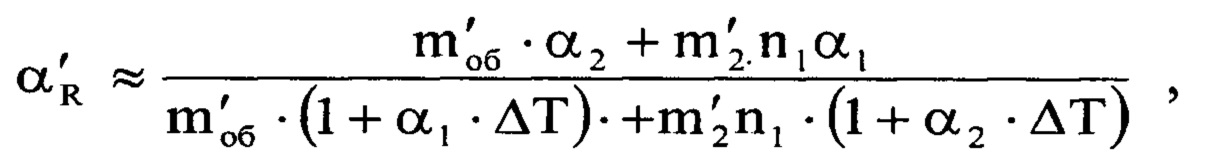

ТКС (α’R) для многослойного тонкопленочного тензорезистора со структурой резистивного слоя из взаимочередующихся нанослоев и отдельным слоем из материала с отрицательным ТКС определяют по формуле:

где m'об - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS;

m'2 - количество циклов совместного напыления взаимочередующихся нанослоев материалов с противоположными по знаку ТКС;

α1 - ТКС нанопленки из первого металла;

α2 - ТКС нанопленки из второго металла;

n1 - коэффициент соотношения приращения удельного поверхностного сопротивления пленки второго металла Δρs2 за один цикл напыления и приращения удельного поверхностного сопротиления пленки первого металла Δρs1 за один цикл напыления определяют по формуле n1=Δρs2/Δρs1;

ΔT - диапазон температур замера ТКС.

Многослойная тонкопленочная гетероструктура, полученная предлагаемым способом, позволяет сформировать удельное поверхностное сопротивление тонкопленочной гетероструктуры в диапазоне от 60 до 70 Ом/кв, что в свою очередь позволяет создать тензомост датчика давления с сопротивлением диагонали не менее 1,5 кОм. Эта конструктувная особенность тензомоста повышает помехоустойчивость и гарантированную чувствительность всей пространнственно разделенной системы измерений давления, включающей в себя измерительную цепь датчика и электронный преобразователь сигнала в общей телеметрической системе управления и контроля сложными техническими объектами.

Управление формированием многослойной гетероструктуры осуществляют путем использования технологии магнетронного распыления одного из элементов из группы металлов: железо (Fe), никель (Ni), кобальт (Со) с одной мишени и одного из металлов лигандов: ванадий (V), хром (Cr), титан (Ti) с другой мишени. Управление величиной удельного поверхностного сопротивления тонкой пленки осуществляют путем изменения соотношения компонентов многослойной гетероструктуры по процентному содержанию от 10% до 90% и с контролем окончания процесса напыления тонкой пленки по сопротивлению свидетеля на карусели подложек. Величину сопротивления свидетеля задают заранее, исходя из количества квадратов напыляемой пленки на свидетель и требуемой величины удельного поверхностного сопротивления создаваемой многослойной гетероструктуры. Процесс контроля осаждения многослойной гетероструктуры с помощью свидетеля на карусели подложек позволяет управлять величиной удельного поверхностного сопротивления создаваемой многослойной гетероструктуры и величиной ее ТКС.

Необходимо отметить, что при общей толщине многослойной резистивной пленки порядка 80-130 нм каждый отдельный монослой будет иметь толщину менее 10 нм, то есть эти монослои правильнее будет называть нанослоями.

На фиг. 1 изображена структурная схема многослойной гетероструктуры тонкопленочного тензорезистора с взаимочередующимися нанослоями двух материалов и отдельным слоем из материала с отрицательным ТКС (первый вариант) или положительным ТКС (второй вариант).

На фиг. 2 представлены экспериментальные зависимости ТКС (αR) многослойного тонкопленочного тензорезистора из взаимочередующихся нанослоев металла с положительным ТКС и металлом с отрицательным ТКС и отдельного нанослоя из металла с положительным ТКС в нижнем нанослое гетероструктуры от количества циклов (m2) совместного напыления этих металлов. На фиг. 2 представлены следующие зависимости:

1 график - при а=3,0 и n1=0,5;

2 график - при а=4,0 и n1=0,5;

3 график - при а=4,0 и n1=0,6;

4 график - при а=1,0 и n1=4,0;

5 график - при а=0,7 и n1=5,0;

6 график - при а=0,2 и n1=2,0.

На фиг 3 представлены экспериментальные зависимости ТКС многослойного тонкопленочного тензорезистора из взаимочередующихся нанонослоев металла с положительным ТКС и металла с отрицательным ТКС и отдельного верхнего нанослоя из металла с положительным ТКС и с нижним нанослоем также из металла с положительным ТКС. На фиг. 3 представлены следующие зависимости:

1 график - при n1=1,0;

2 график - при n1=1,5;

3 график - при n1=4,0.

Рассматриваемую гетероструктуру резистивного слоя тонкопленочного тензорезистора формируют по двум вариантам:

- с нижним слоем из материала с отрицательным ТКС (первый вариант);

- с нижним слоем из материала с положительным ТКС (второй вариант).

Сопротивление сформированной нижней пленки r1 определяют исходя из выражений:

- для первого варианта, формула 1:

- для второго варианта, формула 2:

где m1, m'1 - количество циклов напыления при формировании нижней пленки для первого и второго варианта соответственно, определяют по формулам:

m1=M⋅t, m'1=M⋅t'1,

где М - скорость вращения карусели подложек;

t1, t'1 - время напыления нижнего нанослоя по первому и второму вариантам соответственно;

ΔρS1, ΔρS1 - приращения поверхностных сопротивлений монослоев, которые формируются за каждый цикл напыления из металлов с отрицательным и положительным ТКС соответственно;

RS1, RS2 - удельное поверхностное сопротивление нанослоя из первого и второго металла соответственно;

N - число квадратов тензорезистора.

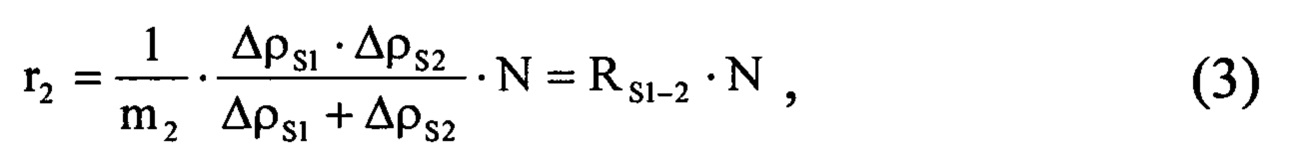

Сопротивление последующего нанослоя r2 из взаимочередующихся нанослоев двух материалов задают исходя из соотношения:

где m2 - количество циклов совместного напыления взаимочередующихся нанослоев материалов с противоположными по знаку ТКС определяют по формуле 4:

где t2 - время совместного напыления нанослоев;

М - скорость вращения карусели подложек.

Сопротивление последнего верхнего нанослоя r3 из материала с положительным ТКС определяют по формуле:

где m3 - количество циклов напыления только нанослоя из резистивного материала с положительным ТКС определяют по формуле:

где t3 - время напыления при формировании последнего (верхнего) нанослоя;

М - скорость вращения карусели подложек.

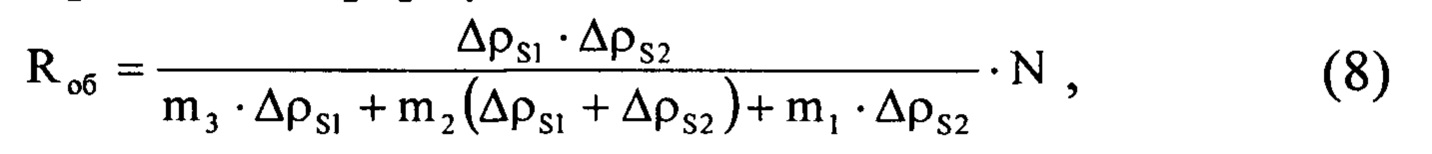

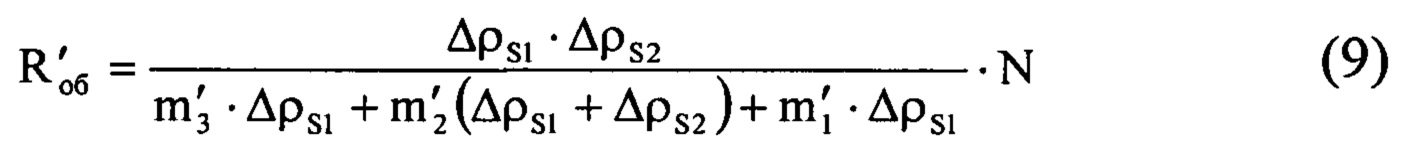

Тогда общее сопротивление резистивного слоя Rоб рассчитывают с помощью эквивалентной схемы из трех параллельно соединенных резисторов по формуле:

Общее сопротивление тонкопленочного тензорезистора с исследуемой структурой резистивного слоя определяют выражениями:

для первого варианта по формуле:

где эквивалентное удельное поверхностное сопротивление слоя определяют выражением

m1 - количество циклов напыления при формировании нижней пленки для первого и второго варианта соответственно;

m2 - количество циклов совместного напыления взаимочередующихся нанослоев материалов с противоположными по знаку ТКС, определяют по формуле 4;

m3 - количество циклов напыления только нанослоя из резистивного материала с положительным ТКС, определяется по формуле 6;

- для второго варианта - по формуле:

где эквивалентное удельное поверхностное сопротивление слоя определяют выражением:

m'1 - количество циклов напыления при формировании нижней пленки;

m'2, m'3 - количество циклов совместного напыления взаимочередующихся нанослоев и напыления только слоя из материала с положительным ТКС соответственно для второго варианта.

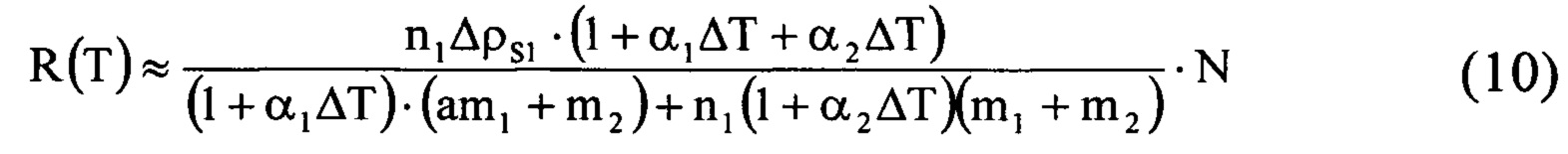

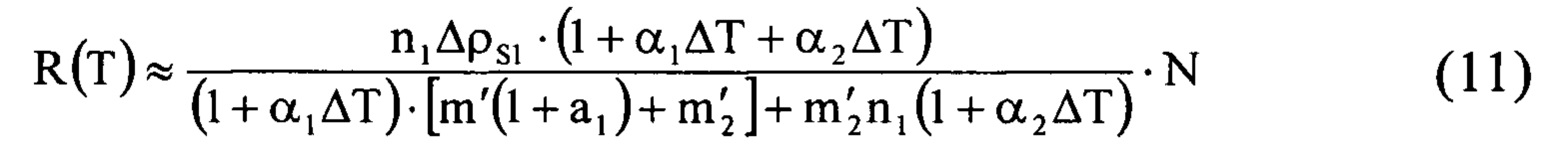

Зависимость сопротивления многослойного тонкопленочного тензорезистора с рассматриваемой структурой резистивного слоя от температуры Т определяют следующими выражениями:

- для первого варианта (принимается, что m3=am1; n1=Δρs2/Δρs1) формула 10:

- для второго варианта (принимается, что m'3=а1m'1) формула 11:

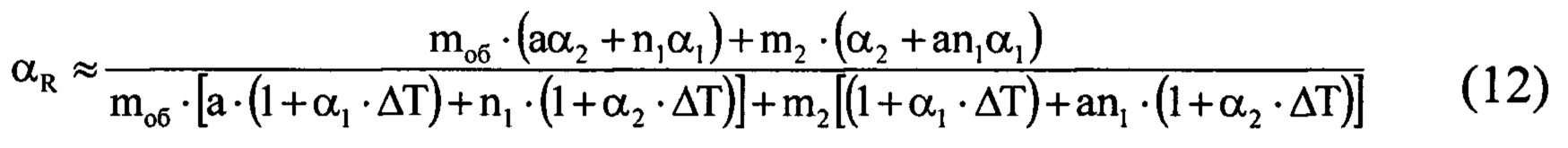

Учитывая, что формулы (10) и (11), в свою очередь, тождественны известному выражению R (Т) ≈ RO (1+αR ΔT), ТКС (αR) для многослойного тонкопленочного тензорезистора со структурой резистивного слоя из взаимочередующихся нанослоев и отдельным слоем из материала с положительным ТКС его определяют выражениями:

- для первого варианта формула 12:

или через параметр - время напыления t1 и t2:

где mоб - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS,

- коэффициент а характеризует соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с отрицательным ТКС.

Из анализа формул (12) и (13) следует, что условие возможности управления величиной ТКС многослойной резистивной гетероструктуры определяют следующим неравенством |а α2|<|n1 α1|.

- для второго варианта формула 15:

или та же самая формула, но выраженная через параметр время напыления t1 и t2 формула 16:

где m'об - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS,

- коэффициент a1 характеризует соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС.

Из анализа полученных формул (12) и (15) следует, что условием обеспечения ТКС многослойного тонкопленочного тензорезистора, близкого к нулевому значению, с рассмотренными вариантами гетероструктуры резистивного слоя является:

- для первого варианта формула 18:

или выраженное через время напыления t2 по формуле 19:

- для второго варианта формула 20:

или выраженное через время напыления t'2 по формуле 21:

На фиг. 2 представлены экспериментальные зависимости ТКС (αR) многослойного тонкопленочного тензорезистора из взаимочередующихся нанослоев металла с положительным ТКС и металлом с отрицательным ТКС и отдельного нанослоя из металла с положительным ТКС в нижнем нанослое гетероструктуры от количества циклов (m2) совместного напыления этих металлов.

Как видно из представленных зависимостей, для варианта с нижним нанослоем из металла с отрицательным ТКС обеспечить общую величину ТКС многослойного тонкопленочного тензорезистора, близкую к нулевому значению, возможно или при величине следующих коэффициентов а=1,0 и n1=4,0 (см. фиг 2, зависимость 4), или при значении коэффициентов а ≈ 0,2 и n1=2,0 (см. фиг 2, зависимость 6).

То есть, количество циклов напыления при формировании верхнего нанослоя резистивной гетероструктуры из металла с положительным ТКС - должно быть не больше 0,2 количества циклов напыления нижнего нанослоя при скорости напыления нанослоев из металла с положительным ТКС, превышающей скорость напыления нанослоев из металла с отрицательным ТКС примерно в 2,0 раза). При одинаковой же скорости напыления двух металлов, когда n1=1,0, величина коэффициента а не должна превышать 0,1 т.е. количество циклов напыления при формировании верхнего нанослоя из металла с положительным ТКС должно быть не больше 0,1 числа циклов напыления нижнего нанослоя структуры из металла с отрицательным ТКС).

На фиг. 3 представлены экспериментальные зависимости ТКС многослойного тонкопленочного тензорезистора из взаимочередующихся нанонослоев металла с положительным ТКС и металла с отрицательным ТКС и отдельного верхнего нанослоя из металла с положительным ТКС и с нижним нанослоем также из металла с положительным ТКС.

Для варианта с нижним нанослоем гетероструктуры из металла с положительным ТКС обеспечить величину ТКС многослойного тонкопленочного тензорезистора, близкую к нулевому значению, возможно при значениях коэффициента n1>1,5 (см. фиг 3). Причем с увеличением коэффициента n1 (например при n1=4,0, график 3 на фиг. 3) ТКС многослойного тонкопленочного тензорезистора приближается к нулевому значению при меньшем значении числа циклов совместного напыления монослоев двух резистивных материалов.

Таким образом, для рассмотренных вариантов формирования резистивного слоя со структурой из взаимочередующихся нанослоев двух металлов с противоположными по знаку ТКС и отдельным нанослоем (верхним) из материала с положительным ТКС для обеспечения ТКС многослойного тонкопленочного тензорезистора, близкого к нулевому значению, требуется обеспечить превышение скорости напыления монослоев из металла с положительным ТКС над скоростью напыления монослоев из металла с отрицательным ТКС примерно в 2,0 раза при нижнем нанослое структуры из металла с отрицательным ТКС и более, чем в 4,5 раза, при нижнем нанослое структуры из металла с положительным ТКС. Такое условие, в свою очередь, усложняет технологию формирования резистивного слоя с нижним нанослоем из металла с положительным ТКС.

Из результатов экспериментальных исследований характеристик многослойной резистивной гетероструктуры из взаимочередующихся нанослоев двух металлов и отдельного верхнего нанослоя из металла с положительным ТКС определен следующий технологический маршрут формирования:

- методом магнетронного напыления при вращающейся карусели при количестве циклов напыления m1 формируют нижний нанослой резистивной структуры из металла с отрицательным ТКС до достижения величины удельного поверхностного сопротивления определяемой формулой:

Расчетную величину удельного поверхностного сопротивления этого нанослоя определяют по формуле:

где RS - требуемая величина поверхностного сопротивления многослойной резистивной гетероструктуры (определяется конструктивными особенностями формируемой тензосхемы).

Многослойную гетероструктуру, получают методом магнетронного напыления при вращающейся карусели одновременно с двух мишеней последовательно, при этом формируют слой резистивной гетероструктуры из взаимочередующихся нанослоев двух металлов при количестве циклов совместного напыления m2, которые рассчитывают по формуле (18).

При этом расчетную величину поверхностного сопротивления RS1-2 резистивного слоя из взаимочередующихся нанослоев определяют формулой:

Скорость напыления нанослоев из металла с положительным ТКС выбирается примерно в 2,0 раза больше скорости напыления нанослоев из металла с отрицательным ТКС (т.е. n1 ~ 2,0).

Многослойную гетероструктуру получают методом магнетронного напыления при вращающейся карусели в течение m3 - циклов напыления (m3 = am1), при этом формируют слой резистивной гетероструктуры из металла с положительным ТКС до достижения величины удельного поверхностного сопротивления этого нанослоя RS3=RS1×1/а, а значение коэффициента а выбирают из условия а ~ 0,2. При этом скорость напыления нанослоев из металла с положительным ТКС обеспечивают не менее, чем в 2,0 раза выше скорости напыления нанослоев из металла с отрицательным ТКС. Требуемую величину удельного поверхностного сопротивления RS3 последнего (верхнего) нанослоя структуры рассчитывают по формуле:

Контроль окончания процесса напыления тонкой пленки осуществляют по сопротивлению свидетеля на карусели подложек. Величину сопротивления свидетеля задают заранее, исходя из количества квадратов напыляемой пленки на свидетель и требуемой величины удельного поверхностного сопротивления создаваемой многослойной гетероструктуры. Процесс контроля осаждения многослойной гетероструктуры с помощью свидетеля на карусели подложек позволяет управлять величиной удельного поверхностного сопротивления создаваемой многослойной гетероструктуры и величиной ее ТКС.

Технический результат заключается в повышении температурной стабильности начального выходного сигнала тензосхемы датчика в широком температурном диапазоне от криогенных температур до температуры +250°С, обеспеченной технологией формообразования многослойной тонкопленочной гетероструктуры для получения тензосхемы на чувствительных элементах датчиков избыточного и абсолютного давления с заданной величиной удельного поверхностного сопротивления и минимальным положительным ТКС тензорезисторов.

Claims (32)

- Способ изготовления тонкопленочной нано- и микроразмерной системы датчика физических величин с заданным положительным температурным коэффициентом сопротивления (ТКС) резистивных элементов, заключающийся в том, что на планарной стороне твердотельной подложки методами вакуумного распыления образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы (тензорезисторы, терморезисторы), контактные проводники и контактные площадки к ним, при этом резистивный слой формируют методом магнетронного распыления в вакуумной камере, одновременно из двух раздельных источников, отличающийся тем, что формирование резистивных слоев методом магнетронного распыления в вакуумной камере проводят с использованием одного из элементов группы металлов: железо (Fe), никель (Ni), кобальт (Со) с одной мишени и одного из металлических лигандов: ванадий (V), хром (Cr), титан (Ti) с другой мишени, при этом путем изменения соотношения компонентов в гетероструктуре по процентному содержанию от 10% до 90% формируют требуемую величину удельного поверхностного сопротивления резистивной пленки и момент окончания процесса напыления многослойной гетероструктуры контролируют по сопротивлению свидетеля, расположенного на карусели подложек, а количество циклов совместного напыления слоев гетероструктуры m2 определяют по формуле:

- где mоб - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS;

- а – коэффициент, характеризующий соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС;

- m3 - количество циклов напыления только нанослоя из резистивного материала с положительным ТКС;

- n1 - коэффициент соотношения приращения удельного поверхностного сопротивления пленки второго металла Δρs2 за один цикл напыления и приращения удельного поверхностного сопротивления пленки первого металла Δρs1 за один цикл напыления определяют по формуле n1=Δρs2/Δρs1;

- α1 - ТКС нанопленки из первого металла;

- α2 - ТКС нанопленки из второго металла,

- расчетную величину удельного поверхностного сопротивления RS1-2 отдельного резистивного слоя с положительным ТКС определяют из величин удельного поверхностного сопротивления взаимочередующихся нанослоев по формуле:

- где а – коэффициент, характеризующий соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС;

- RS1 - удельное поверхностное сопротивление нанослоя из первого металла;

- RS - общее удельное поверхностное сопротивление многослойной гетероструктуры,

- условием возможности управления величиной ТКС многослойной резистивной гетероструктуры является следующее неравенство |а⋅α2|<|n1⋅α1|,

- ТКС (αR) для многослойного тонкопленочного тензорезистора со структурой резистивного слоя из взаимочередующихся нанослоев и отдельным слоем из материала с положительным ТКС определяют по формуле:

- где mоб - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS;

- m2 - количество циклов совместного напыления взаимочередующихся нанослоев материалов с противоположными по знаку ТКС;

- α1 - ТКС нанопленки из первого металла;

- α2 - ТКС нанопленки из второго металла;

- а – коэффициент, характеризующий соотношение циклов напыления m3 и m1 отдельных нанослоев только из материала с положительным ТКС;

- n1 - коэффициент соотношения приращения удельного поверхностного сопротивления пленки второго металла Δρs2 за один цикл напыления и приращения удельного поверхностного сопротивления пленки первого металла Δρs1 за один цикл напыления определяют по формуле n1=Δρs2/Δρs1;

- ΔT - диапазон температур замера ТКС,

- ТКС (α'R) для многослойного тонкопленочного тензорезистора со структурой резистивного слоя из взаимочередующихся нанослоев и отдельным слоем из материала с отрицательным ТКС определяют по формуле:

- где m'об - общее количество циклов напыления, необходимое для обеспечения требуемой величины удельного поверхностного сопротивления резистивного слоя RS;

- m'2 - количество циклов совместного напыления взаимочередующихся нанослоев материалов с противоположными по знаку ТКС;

- α1 - ТКС нанопленки из первого металла;

- α2 - ТКС нанопленки из второго металла;

- n1 - коэффициент соотношения приращения удельного поверхностного сопротивления пленки второго металла Δρs2 за один цикл напыления и приращения удельного поверхностного сопротивления пленки первого металла;

- Δρs1 за один цикл напыления определяют по формуле n1=Δρs2/Δρs1;

- ΔT - диапазон температур замера ТКС.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2020140228A RU2750503C1 (ru) | 2020-12-07 | 2020-12-07 | Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2020140228A RU2750503C1 (ru) | 2020-12-07 | 2020-12-07 | Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2750503C1 true RU2750503C1 (ru) | 2021-06-29 |

Family

ID=76820154

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2020140228A RU2750503C1 (ru) | 2020-12-07 | 2020-12-07 | Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2750503C1 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2782306C1 (ru) * | 2021-07-29 | 2022-10-25 | Закрытое акционерное общество Научно-инженерный центр "ИНКОМСИСТЕМ" | Способ формирования нанослоя аморфного кремния заданной толщины при гидрофобизации субстрата |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0348658A2 (de) * | 1988-05-28 | 1990-01-03 | Robert Bosch Gmbh | Dickfilm Druck- oder Kraftsensor |

| RU2089656C1 (ru) * | 1993-12-23 | 1997-09-10 | Ольга Викторовна Гончарова | Способ получения фоточувствительных резистивных и оптически нелинейных тонкопленочных гетероструктур на основе полупроводниковых и диэлектрических материалов |

| US20050068989A1 (en) * | 2003-09-30 | 2005-03-31 | Herbert Patrick C. | Microelectromechanical strain gauge |

| RU2280905C2 (ru) * | 2001-02-05 | 2006-07-27 | Иркутский государственный лингвистический университет | Материал металлопленочного резистивного слоя и способ получения резистивного слоя на его основе |

| RU2326460C1 (ru) * | 2007-01-23 | 2008-06-10 | ФГУП "НИИ физических измерений" | Способ изготовления высокотемпературного тонкопленочного резистора |

| RU2396634C2 (ru) * | 2008-10-09 | 2010-08-10 | Учреждение Российской академии наук Институт проблем технологии микроэлектроники и особочистых материалов РАН (ИПТМ РАН) | СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО p-n ПЕРЕХОДА НА ОСНОВЕ НАНОСТЕРЖНЕЙ ОКСИДА ЦИНКА |

| RU2398195C1 (ru) * | 2009-08-26 | 2010-08-27 | Евгений Михайлович Белозубов | Способ изготовления нано- и микроэлектромеханической системы датчика давления и датчик давления на его основе |

| RU2411474C1 (ru) * | 2010-02-15 | 2011-02-10 | Евгений Михайлович Белозубов | Датчик давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами |

| RU2498249C1 (ru) * | 2012-05-23 | 2013-11-10 | Открытое акционерное общество "Научно-исследовательский институт физических измерений" | Способ изготовления тензорезисторного датчика давления на основе тонкопленочной нано- и микроэлектромеханической системы |

-

2020

- 2020-12-07 RU RU2020140228A patent/RU2750503C1/ru active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0348658A2 (de) * | 1988-05-28 | 1990-01-03 | Robert Bosch Gmbh | Dickfilm Druck- oder Kraftsensor |

| RU2089656C1 (ru) * | 1993-12-23 | 1997-09-10 | Ольга Викторовна Гончарова | Способ получения фоточувствительных резистивных и оптически нелинейных тонкопленочных гетероструктур на основе полупроводниковых и диэлектрических материалов |

| RU2280905C2 (ru) * | 2001-02-05 | 2006-07-27 | Иркутский государственный лингвистический университет | Материал металлопленочного резистивного слоя и способ получения резистивного слоя на его основе |

| US20050068989A1 (en) * | 2003-09-30 | 2005-03-31 | Herbert Patrick C. | Microelectromechanical strain gauge |

| RU2326460C1 (ru) * | 2007-01-23 | 2008-06-10 | ФГУП "НИИ физических измерений" | Способ изготовления высокотемпературного тонкопленочного резистора |

| RU2396634C2 (ru) * | 2008-10-09 | 2010-08-10 | Учреждение Российской академии наук Институт проблем технологии микроэлектроники и особочистых материалов РАН (ИПТМ РАН) | СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО p-n ПЕРЕХОДА НА ОСНОВЕ НАНОСТЕРЖНЕЙ ОКСИДА ЦИНКА |

| RU2398195C1 (ru) * | 2009-08-26 | 2010-08-27 | Евгений Михайлович Белозубов | Способ изготовления нано- и микроэлектромеханической системы датчика давления и датчик давления на его основе |

| RU2411474C1 (ru) * | 2010-02-15 | 2011-02-10 | Евгений Михайлович Белозубов | Датчик давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами |

| RU2498249C1 (ru) * | 2012-05-23 | 2013-11-10 | Открытое акционерное общество "Научно-исследовательский институт физических измерений" | Способ изготовления тензорезисторного датчика давления на основе тонкопленочной нано- и микроэлектромеханической системы |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2782306C1 (ru) * | 2021-07-29 | 2022-10-25 | Закрытое акционерное общество Научно-инженерный центр "ИНКОМСИСТЕМ" | Способ формирования нанослоя аморфного кремния заданной толщины при гидрофобизации субстрата |

| RU2818204C1 (ru) * | 2022-12-27 | 2024-04-25 | Акционерное общество "Научно-исследовательский институт электронно-механических приборов" | Способ изготовления тонкопленочного прецизионного резистора |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Han et al. | MEMS-based Pt film temperature sensor on an alumina substrate | |

| US7963171B2 (en) | High temperature strain gages | |

| JP2025134946A (ja) | ひずみゲージ | |

| US6729187B1 (en) | Self-compensated ceramic strain gage for use at high temperatures | |

| Yang et al. | Effect of Al2O3/Al bilayer protective coatings on the high-temperature stability of PdCr thin film strain gages | |

| Liu et al. | YSZ/Al2O3 multilayered film as insulating layer for high temperature thin film strain gauge prepared on Ni-based superalloy | |

| CN107267944B (zh) | 具有温度自补偿的高温薄膜半桥式电阻应变计及制备方法 | |

| EP0035351A2 (en) | Deformable flexure element for strain gage transducer and method of manufacture | |

| CN111174687B (zh) | 柔性的带温度补偿元件的应变传感器芯片及其制备方法 | |

| EP1197737A1 (en) | Strain gauge | |

| Zhang et al. | A bilayer thin-film strain gauge with temperature self-compensation | |

| RU2750503C1 (ru) | Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | |

| RU2326460C1 (ru) | Способ изготовления высокотемпературного тонкопленочного резистора | |

| EP4350313A1 (en) | Strain resistance film, physical quantity sensor, and method for manufacturing the strain resistance film | |

| Kalpana et al. | Development of the invar36 thin film strain gauge sensor for strain measurement | |

| JP2001221696A (ja) | 感温感歪複合センサ | |

| Wang et al. | Effect of annealing on the performance of nickel thermistor on polyimide substrate | |

| JP2024532966A (ja) | 感度が向上した薄膜センサ | |

| JP2585681B2 (ja) | 金属薄膜抵抗ひずみゲ―ジ | |

| JP7743266B2 (ja) | ひずみゲージおよびその製造方法 | |

| Gregory et al. | A low TCR nanocomposite strain gage for high temperature aerospace applications | |

| Zarfl et al. | Electro-mechanical properties and oxidation behaviour of TiAlNxOy thin films at high temperatures | |

| Wrbanek et al. | Developing multilayer thin film strain sensors with high thermal stability | |

| WO2002035178A1 (en) | Self-compensated ceramic strain gage for use at high temperatures | |

| Löffler et al. | Manganin thin film sensor for force sensing |