RU2559391C1 - Composition of powder mixture for thermodiffusion galvanizing of items out of aluminium alloys, method of thermodiffusion galvanizing of items out of aluminium alloys - Google Patents

Composition of powder mixture for thermodiffusion galvanizing of items out of aluminium alloys, method of thermodiffusion galvanizing of items out of aluminium alloys Download PDFInfo

- Publication number

- RU2559391C1 RU2559391C1 RU2014125890/02A RU2014125890A RU2559391C1 RU 2559391 C1 RU2559391 C1 RU 2559391C1 RU 2014125890/02 A RU2014125890/02 A RU 2014125890/02A RU 2014125890 A RU2014125890 A RU 2014125890A RU 2559391 C1 RU2559391 C1 RU 2559391C1

- Authority

- RU

- Russia

- Prior art keywords

- container

- zinc

- products

- powder mixture

- galvanizing

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C10/00—Solid state diffusion of only metal elements or silicon into metallic material surfaces

- C23C10/28—Solid state diffusion of only metal elements or silicon into metallic material surfaces using solids, e.g. powders, pastes

- C23C10/34—Embedding in a powder mixture, i.e. pack cementation

- C23C10/36—Embedding in a powder mixture, i.e. pack cementation only one element being diffused

Abstract

Description

Область техникиTechnical field

Изобретение относится к процессу термодиффузионного цинкования изделий из алюминиевых сплавов и может быть использовано во всех отраслях промышленности: машиностроение, автомобиле-, судо- и авиастроение, химическая и строительная техника, где детали, узлы механизмов и изделия из алюминиевых сплавов работают в агрессивных средах и подвержены различного рода коррозионным повреждениям.The invention relates to a process of thermal diffusion galvanizing of products from aluminum alloys and can be used in all industries: mechanical engineering, automotive, shipbuilding and aircraft manufacturing, chemical and construction equipment, where parts, machine components and products from aluminum alloys work in aggressive environments and are prone to various kinds of corrosion damage.

Предшествующий уровень техникиState of the art

Среди многочисленных процессов нанесения защитных покрытий на стальные и чугунные детали с целью повышения их коррозионных свойств особое место занимает термодиффузионное цинкование в порошковых смесях.Among the many processes of applying protective coatings to steel and cast iron parts in order to increase their corrosion properties, a special place is occupied by thermal diffusion galvanizing in powder mixtures.

Основным материалом порошковых смесей для термодиффузионного цинкования железоуглеродистых сталей и сплавов служит цинковый порошок и активатор (например, хлористый аммоний).The main material of powder mixtures for thermal diffusion galvanizing of iron-carbon steels and alloys is zinc powder and an activator (for example, ammonium chloride).

Известен ряд российских и зарубежных работ, направленных на усовершенствование порошковых смесей, которые позволяют улучшить качество (коррозионные свойства, толщина и равномерность) цинковых покрытий на железоуглеродистых сталях и сплавах.A number of Russian and foreign works are known aimed at improving powder mixtures, which can improve the quality (corrosion properties, thickness and uniformity) of zinc coatings on iron-carbon steels and alloys.

Следует отметить, что до настоящего времени в различных фирмах попытки получить качественные коррозионно-стойкие поверхностные слои термодиффузионным цинкованием на алюминиевых сплавах не увенчались успехом. В лучшем случае, на поверхности изделий формировались неравномерные по толщине (5-15 мкм) цинкосодержащие покрытия, характеризующиеся высокой открытой пористостью, которая составляла более 80%. В данном случае, при высокой пористости у покрытия практически отсутствовали адгезионные связи с подложкой, а в некоторых местах происходило только осаждение цинка на поверхности без диффузионного насыщения алюминиевого сплава.It should be noted that, so far, attempts to obtain high-quality corrosion-resistant surface layers by thermal diffusion galvanizing on aluminum alloys have not been successful in various companies. In the best case, on the surface of the products, zinc-containing coatings uneven in thickness (5-15 μm) were formed, characterized by high open porosity, which amounted to more than 80%. In this case, at high porosity, the coating practically did not adhere to the substrate, and in some places only zinc was deposited on the surface without diffusion saturation of the aluminum alloy.

Данный факт можно объяснить наличием на поверхности изделий из алюминиевых сплавов исходной прочной окисной пленки, препятствующей контактному взаимодействию частиц порошка цинка, а также его газовой фазы, образующейся при температуре цинкования непосредственно с поверхностью алюминиевого сплава, что и является основной причиной отсутствия проникновения цинка в кристаллическую решетку алюминиевого сплава. Особая сложность состоит в том, что после механического или химического удаления пленки, она восстанавливается через несколько секунд. Данный процесс значительно интенсифицируется при высоких температурах, в том числе и при термодиффузионном цинковании.This fact can be explained by the presence on the surface of aluminum alloy products of an initial strong oxide film that prevents the contact interaction of zinc powder particles, as well as its gas phase, which forms at the galvanizing temperature directly with the surface of the aluminum alloy, which is the main reason for the absence of zinc penetration into the crystal lattice aluminum alloy. A particular difficulty is that after mechanical or chemical removal of the film, it is restored after a few seconds. This process is significantly intensified at high temperatures, including thermal diffusion galvanizing.

Сказанное выше объясняет отсутствие каких-либо научных публикаций или обоснованных практических рекомендаций по данной теме.The above explains the absence of any scientific publications or sound practical recommendations on this topic.

Другой важный фактор, сдерживающий проведение работ по термодиффузионному цинкованию алюминиевых сплавов, базируется на теоретических основах процессов электрохимической коррозии металлов и сплавов с различными электродными потенциалами. Например, анализируя шкалу стандартных электродных потенциалов металлов [Н.Д. Томашов, Г.П. Чернова. Коррозия и коррозионно-стойкие сплавы. - М.: Металлургия, 1973 г., с. 10-11], можно сделать заключение о нецелесообразности коррозионной защиты алюминиевых сплавов цинковыми покрытиями. Однако проведенные нами многочисленные комплексные исследования показали, что формируемые при термодиффузионном цинковании защитные покрытия характеризуются практически одинаковыми электродными потенциалами с алюминиевым сплавом за счет образования в них сложных химических соединений алюминия с цинком, характеризующихся повышенными коррозионными свойствами по сравнению с алюминиевыми сплавами, вероятно, за счет усиления эффекта катодного легирования. Одновременно на поверхности образуется пассивирующая прочная пленка, дополнительно повышающая коррозионные свойства изделий из алюминиевых сплавов.Another important factor holding back the work on thermal diffusion galvanizing of aluminum alloys is based on the theoretical foundations of the processes of electrochemical corrosion of metals and alloys with different electrode potentials. For example, analyzing the scale of standard electrode potentials of metals [N.D. Tomashov, G.P. Chernova. Corrosion and corrosion resistant alloys. - M.: Metallurgy, 1973, p. 10-11], we can conclude that the corrosion protection of aluminum alloys by zinc coatings is inappropriate. However, our numerous comprehensive studies have shown that the protective coatings formed during thermal diffusion galvanizing are characterized by almost identical electrode potentials with an aluminum alloy due to the formation of complex chemical compounds of aluminum with zinc in them, which are characterized by increased corrosion properties compared with aluminum alloys, probably due to the strengthening cathodic doping effect. At the same time, a passivating strong film is formed on the surface, which additionally increases the corrosion properties of aluminum alloy products.

Известны составы порошковых смесей, полученные путем смешения цинкового порошка или цинковой пыли (пульсеры) в количестве до 75 мас. %, инертного наполнителя, в качестве которого используют оксид алюминия в количестве до 23 мас. %, и активатора, в качестве которого используют хлорид аммония в количестве до 2 мас. % к массе пульсеры [Химико-термическая обработка металлов и сплавов./ Под ред. А.С. Ляховича. - М.: Металлургия, 1981 г.]. Вышеназванный цинкующий состав не обеспечивает получения плотного равномерного покрытия с высокими показателями коррозионной стойкости.Known compositions of powder mixtures obtained by mixing zinc powder or zinc dust (pulsers) in an amount of up to 75 wt. %, inert filler, which is used as alumina in an amount of up to 23 wt. %, and an activator, which is used as ammonium chloride in an amount of up to 2 wt. % to pulser mass [Chemical-thermal treatment of metals and alloys. / Ed. A.S. Lyakhovich. - M.: Metallurgy, 1981]. The above galvanizing composition does not provide a dense uniform coating with high corrosion resistance.

Из SU 1571103, опубликован 15.06.1990, известен состав для термодиффузионного цинкования стальных изделий, содержащих цинк, алюминий и окись алюминия, в который с целью интенсификации процесса, повышения экономичности путем увеличения кратности использования состава дополнительно введена нитрилотриметилфосфоновая кислота.From SU 1571103, published June 15, 1990, a composition for thermal diffusion galvanizing of steel products containing zinc, aluminum and aluminum oxide is known, in which nitrilotrimethylphosphonic acid is additionally introduced to enhance the process and increase efficiency by increasing the frequency of use of the composition.

Известен состав для получения диффузионного покрытия, включающий цинкосодержащее вещество, алюминий, хлористый аммоний и инертный наполнитель, в который для повышения коррозионной стойкости покрытия и уменьшения газовыделения дополнительно введены магний и карналлит, а в качестве цинкосодержащего вещества - гартцинк [SU 1521790, опубликован 15.11.1989].A known composition for producing a diffusion coating, comprising a zinc-containing substance, aluminum, ammonium chloride and an inert filler, in which to increase the corrosion resistance of the coating and reduce gas evolution, magnesium and carnallite are additionally introduced, and hartsink is added as a zinc-containing substance [SU 1521790, published 11/15/1989 ].

Известен состав порошковой смеси для термодиффузионного цинкования, включающий инертный наполнитель оксид алюминия -электрокорунд или оксид кремния с зернистостью не более 0,2 мм в количестве 50,0-99,0 мас. %, порошок цинка, содержащий не менее 90,0 мас. % фракции размером до 0,16 мм 0,6-40,0 мас. %, и в качестве активатора - хлорид аммония в количестве 0,4-10 мас. % [RU 2180018, опубликован 27.02.2002].A known composition of the powder mixture for thermal diffusion galvanizing, including an inert filler alumina-electrocorundum or silicon oxide with a grain size of not more than 0.2 mm in an amount of 50.0-99.0 wt. %, zinc powder containing not less than 90.0 wt. % fractions up to 0.16 mm in size 0.6-40.0 wt. %, and as an activator - ammonium chloride in an amount of 0.4-10 wt. % [RU 2180018, published on 02.27.2002].

Недостатком вышеуказанных цинкующих составов является возможность их использования только для антикоррозионной обработки изделий из углеродистой и низколегированной, в том числе повышенной прочности, стали, чугуна, меди. Данные смеси не могут быть использованы для антикоррозионной обработки изделий из алюминиевых сплавов в связи с отсутствием или недостаточной химической активностью используемого активатора и инертного наполнителя, присутствие которых не позволяет осуществить процесс разрушения окисной пленки, а также последующую защиту поверхности изделий из алюминиевых сплавов от ее образования, особенно при высокотемпературной обработке, что и является в данном случае необходимым условием протекания процесса цинкования.The disadvantage of the above galvanizing compositions is the possibility of their use only for anti-corrosion treatment of products from carbon and low alloy, including high strength, steel, cast iron, copper. These mixtures cannot be used for anticorrosion treatment of products from aluminum alloys due to the absence or insufficient chemical activity of the used activator and inert filler, the presence of which does not allow the process of destruction of the oxide film, as well as subsequent protection of the surface of products from aluminum alloys from its formation, especially during high-temperature processing, which is in this case a necessary condition for the galvanizing process.

Следует также отметить, что составы порошковых смесей по авторским свидетельствам SU 1571103, SU 1521790 достаточно сложны и трудоемки в приготовлении.It should also be noted that the compositions of powder mixtures according to copyright certificates SU 1571103, SU 1521790 are quite complex and time-consuming to prepare.

Известен метод термодиффузионного цинкования изделий из углеродистой низколегированной стали, в том числе сталей повышенной прочности, а также из чугуна и меди, в порошковых смесях, состоящих из цинкового порошка и инертного наполнителя, например кварцевого песка [ГОСТ P 51163-96 «Покрытия термодиффузионные цинковые на крепежных и других мелких деталях»].The known method of thermal diffusion galvanizing of products from low-alloy carbon steel, including high-strength steels, as well as cast iron and copper, in powder mixtures consisting of zinc powder and an inert filler, such as silica sand [GOST P 51163-96 "Thermal diffusion zinc coatings on fasteners and other small parts ”].

Известен способ термодиффузионного цинкования стальной проволоки в интервале температур 400-600°C, включающий укладку проволоки в контейнер с последующей загрузкой его в печь. Способ осуществляют в условиях ступенчатого, преимущественно трехэтапного понижения температуры процесса в указанном интервале при наличии избыточного давления в контейнере. Используют три печи, нагретые до температур соответственно T1=540°C, T2=520°C, T3=500°C. Внутри контейнера поддерживают избыточное давление 0,2-0,6 атм [RU 2195512, опубликован 27.12.2002 г.].A known method of thermal diffusion galvanizing of steel wire in the temperature range 400-600 ° C, including laying the wire in a container and then loading it into the furnace. The method is carried out under the conditions of a stepwise, mainly three-stage, lowering of the process temperature in the indicated interval in the presence of excess pressure in the container. Three furnaces are used, heated to temperatures respectively T 1 = 540 ° C, T 2 = 520 ° C, T 3 = 500 ° C. An overpressure of 0.2-0.6 atm is maintained inside the container [RU 2195512, published December 27, 2002].

Известен способ термодиффузионного цинкования [RU 2147046, опубликован 17.08.1998], заключающийся в том, что в герметичный вращающийся реактор загружают стальные детали и насыщающуюся смесь, состоящую из инертного материала и цинкового порошка, нагревают и выдерживают при 390-430°C в инертной атмосфере. Загружают высокодисперсный порошок цинка крупностью 4-60 мкм в количестве 0,10-0,20 кг на 1 м2 покрываемой поверхности стальных деталей. Инертный носитель загружают в реактор от 40 до 100 мас. % к весу деталей. Инертный носитель используют крупностью 60-140 мкм.The known method of thermal diffusion galvanizing [RU 2147046, published 17.08.1998], which consists in the fact that steel parts and a saturable mixture consisting of an inert material and zinc powder are loaded into a sealed rotating reactor, heated and maintained at 390-430 ° C in an inert atmosphere . Highly dispersed zinc powder with a particle size of 4-60 microns is loaded in an amount of 0.10-0.20 kg per 1 m 2 of the coated surface of steel parts. An inert carrier is loaded into the reactor from 40 to 100 wt. % by weight of parts. An inert carrier is used with a particle size of 60-140 microns.

Следует отметить, что экономический эффект и безотходность данного способа при использовании стандартной технологии термодиффузионного цинкования реализуется только за счет изменения количества и дисперсности порошка цинка и инертного наполнителя.It should be noted that the economic effect and wastelessness of this method using standard technology of thermal diffusion galvanizing is realized only by changing the amount and dispersion of zinc powder and an inert filler.

Недостатком известных способов является возможность их использования для формирования качественных цинковых диффузионных покрытий только на изделиях из стали, чугуна, меди. Данные способы не могут быть использованы для антикоррозионной обработки изделий из алюминиевых сплавов, так как в данном случае образуются неравномерные по толщине, несплошные, шероховатые, пористые цинковые покрытия с недопустимым количеством различного рода дефектов.A disadvantage of the known methods is the possibility of their use for the formation of high-quality zinc diffusion coatings only on products made of steel, cast iron, copper. These methods cannot be used for anticorrosion treatment of products from aluminum alloys, since in this case uneven in thickness, discontinuous, rough, porous zinc coatings with an unacceptable amount of various kinds of defects are formed.

Наиболее близкий состав и способ цинкования изделий из алюминиевых сплавов, описан в патенте Китая №102002665, опубл. 03.10.2012. Указанный состав включает в % вес: порошок цинка 14,9-84,5, инертный порошок оксида металла (смесь SiO2 и Al2O3) 14,5-84,9, активирующий компонент (хлорид аммония или нитрат аммония) 0,1-0,5 и вспомогательный компонент (NH4NH2SO3) 0,1-0,5, при этом способ цинкования включает загрузку в герметичный стальной контейнер изделий из алюминиевого сплава и вышеуказанного насыщающего порошкового состава, цинкование при температуре 400±10°C в течение 60-180 минут, охлаждение до комнатной температуры и пассивацию.The closest composition and method of galvanizing products from aluminum alloys is described in Chinese patent No. 102002665, publ. 10/03/2012. The specified composition includes in% weight: zinc powder 14.9-84.5, inert metal oxide powder (mixture of SiO 2 and Al 2 O 3 ) 14.5-84.9, activating component (ammonium chloride or ammonium nitrate) 0, 1-0.5 and an auxiliary component (NH 4 NH 2 SO 3 ) 0.1-0.5, while the galvanizing method involves loading aluminum alloy products and the above saturating powder composition into a sealed steel container, galvanizing at a temperature of 400 ± 10 ° C for 60-180 minutes, cooling to room temperature and passivation.

Недостатком данного состава является то, что в нем в различном процентном соотношении применяется состав порошковой смеси с традиционно используемыми для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди компоненты активатора (хлорид аммония) и инертного наполнителя (оксид кремния или оксид алюминия) - см., например российский патент [RU 2180018, 2012].The disadvantage of this composition is that it uses a different percentage composition of the powder mixture with the components of the activator (ammonium chloride) and inert filler (silicon oxide or alumina) traditionally used for thermodiffusion galvanizing of iron-carbon steels and alloys, see. , for example, a Russian patent [RU 2180018, 2012].

Однако использование в составе активатора и инертного наполнителя только данных компонентов независимо от их процентного содержания и соотношения не обеспечивает необходимой химической активности порошковой смеси, для осуществления процесса насыщения цинком поверхности алюминиевых сплавов при цинковании.However, the use of only these components as part of the activator and inert filler, regardless of their percentage and ratio, does not provide the necessary chemical activity of the powder mixture for the process of saturation of the surface of aluminum alloys with zinc during galvanizing.

Следует отметить, что введение в порошковую смесь дополнительного компонента NH4NH2SO3 незначительно повышает активность порошковой смеси, а служит, в основном, для увеличения кратности ее использования за счет снижения процесса комкования, рафинирования (очистки) и предотвращения возможного возгорания.It should be noted that the introduction of an additional component of NH 4 NH 2 SO 3 into the powder mixture slightly increases the activity of the powder mixture, and serves mainly to increase the frequency of its use by reducing the clumping, refining (cleaning) and prevention of possible fire.

Указанный способ включает стандартные операции цинкования, которые не могут обеспечить получение качественных покрытий на изделиях из алюминиевых сплавов, а именно: размещение подготовленных изделий из алюминиевого сплава в герметичный стальной контейнер, нагревание контейнера до температуры 400±10°C в течение 60-180 минут и охлаждение до комнатной температуры.This method includes standard galvanizing operations, which cannot provide high-quality coatings on aluminum alloy products, namely: placing prepared aluminum alloy products in a sealed steel container, heating the container to a temperature of 400 ± 10 ° C for 60-180 minutes and cooling to room temperature.

Раскрытие изобретенияDisclosure of invention

Задачей предлагаемого изобретения является разработка состава порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов и способа термодиффузионного цинкования изделий из алюминиевых сплавов с целью получения качественного коррозионно-стойкого диффузионного цинкового покрытия на изделиях из широкого класса алюминиевых сплавов и снижение себестоимости процесса за счет удешевления используемой порошковой смеси, т.е. снижение количества дорогостоящих компонентов - цинкового порошка и активатора.The objective of the invention is to develop a composition of a powder mixture for thermal diffusion galvanizing of products from aluminum alloys and a method of thermal diffusion galvanizing of products from aluminum alloys in order to obtain high-quality corrosion-resistant diffusion zinc coating on products from a wide class of aluminum alloys and reduce the cost of the process due to the cheapening of the used powder mixture , i.e. reduction in the number of expensive components - zinc powder and activator.

Следует отметить, что предлагаемый способ может быть использован и для термодиффузионного цинкования стальных, чугунных и медных изделий с целью повышения их коррозионной стойкости.It should be noted that the proposed method can also be used for thermal diffusion galvanizing of steel, cast iron and copper products in order to increase their corrosion resistance.

Техническим результатом изобретения является то, что в результате применения данной порошковой смеси для термодиффузионного цинкования и способа термодиффузионного цинкования, главным образом, изделий из алюминиевых сплавов получают равномерные по толщине (60-65 мкм), сплошные, бездефектные коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана не менее 720 часов) диффузионные цинковые покрытия на изделиях из широкого класса алюминиевых сплавов, достигается снижение себестоимости процесса за счет удешевления используемой порошковой смеси, в результате уменьшения количества дорогостоящих компонентов - цинкового порошка и активатора.The technical result of the invention is that as a result of the use of this powder mixture for thermal diffusion galvanizing and the method of thermal diffusion galvanizing, mainly products from aluminum alloys get uniform in thickness (60-65 microns), solid, defect-free corrosion-resistant (corrosion resistance in the chamber neutral salt fog for at least 720 hours) diffusion zinc coatings on products from a wide class of aluminum alloys; a reduction in the cost of the process due to cheaper costs is achieved used powder mixture, as a result of reducing the number of expensive components - zinc powder and activator.

Указанный технический результат достигается применением состава порошковой смеси для термодиффузионного цинкования изделий из алюминиевых сплавов, включающей порошок цинка, инертный наполнитель и активатор, причем в качестве активатора используют смесь следующих компонентов, в мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное, при следующем соотношении компонентов состава, мас. %:The specified technical result is achieved by using the composition of the powder mixture for thermal diffusion galvanizing of products from aluminum alloys, including zinc powder, an inert filler and an activator, and a mixture of the following components, in wt. %: sodium fluoride 12-15, lithium chloride 20-25, ammonium chloride 10-15, zinc chloride 12-14, potassium chloride - the rest, in the following ratio of components, wt. %:

В качестве порошка цинка используют порошок марки ПЦР-1 (порошок цинковый, полученный распылением расплава цинка инертным газом), выпускаемый в промышленном масштабе, имеющий следующий состав, мас. %: фракции менее 63 мкм - не менее 50,0; фракция 63-160 мкм - не более 40,0; фракция более 160 мкм - не более 10,0. Содержание металлического цинка составляет не менее 98 мас. % по ГОСТ 12601-76.As a zinc powder, a PCR-1 powder is used (zinc powder obtained by spraying a zinc melt with an inert gas), produced on an industrial scale, having the following composition, wt. %: fractions less than 63 microns - not less than 50.0; fraction 63-160 microns - not more than 40.0; fraction more than 160 microns - not more than 10.0. The content of zinc metal is not less than 98 wt. % according to GOST 12601-76.

Цинковый порошок марки ПЦР-1 по ГОСТ 12601-76 широко применяется для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди в составе порошковых смесей, включающих, при необходимости, различные активаторы и инертные наполнители.Zinc powder of the PTsR-1 brand according to GOST 12601-76 is widely used for thermal diffusion galvanizing of iron-carbon steels and alloys, cast iron and copper as part of powder mixtures, including, if necessary, various activators and inert fillers.

В качестве инертного наполнителя используют прочный, пористый, тугоплавкий материал органогенного происхождения, состоящий из оксидов: кремния, алюминия, железа, кальция, а также примесей глины и песка, например, диатомит, опоку, трепел и другие, с плотностью 0,7-1,0 г/см3, которые являются адсорбентом, катализатором и балластом. При этом не менее 80,0 мас. % инертного наполнителя используют с размером фракций 0,8-1,2 мм, до 20,0 мас. % инертного наполнителя может использоваться с размером фракций менее 0,8 мм.As an inert filler, a strong, porous, refractory material of organogenic origin is used, consisting of oxides: silicon, aluminum, iron, calcium, as well as clay and sand impurities, for example, diatomite, flask, tripoli and others, with a density of 0.7-1 0 g / cm3, which is an adsorbent, a catalyst and a ballast. At the same time, not less than 80.0 wt. % inert filler is used with a particle size of 0.8-1.2 mm, up to 20.0 wt. % inert filler can be used with fractions of less than 0.8 mm

Многочисленные исследования показали, что предложенный инертный наполнитель по сравнению с известными инертными наполнителями, например оксид алюминия (электрокорунд) или оксид кремния, используемые в прототипе, характеризуется повышенными адсорбционными и каталитическими свойствами, что в значительной степени интенсифицирует процесс насыщения цинком кристаллической решетки алюминиевых сплавов. Адсорбционная способность инертного наполнителя обеспечивается его низкой плотностью и высокой пористостью. Именно при такой плотности возможно получение необходимого насыщения инертного наполнителя цинком из газовой и твердой фазы. Высокая прочность и выбранный размер частиц обеспечивают надежное разрушение окисной пленки на поверхности алюминиевых сплавов, а также двойной эффект при термодиффузионном цинковании, а именно: химико-термический (насыщение поверхности алюминиевого сплава из газовый фазы) и механический - из твердой фазы (при непосредственном контакте порошка цинка и инертного наполнителя с поверхностью алюминиевого сплава).Numerous studies have shown that the proposed inert filler in comparison with the known inert fillers, for example aluminum oxide (electrocorundum) or silicon oxide used in the prototype, is characterized by increased adsorption and catalytic properties, which significantly intensifies the process of saturation of the crystal lattice of aluminum alloys with zinc. The adsorption capacity of the inert filler is ensured by its low density and high porosity. It is with such a density that it is possible to obtain the necessary saturation of the inert filler with zinc from the gas and solid phases. High strength and the selected particle size provide reliable destruction of the oxide film on the surface of aluminum alloys, as well as a double effect during thermal diffusion galvanizing, namely: chemical-thermal (saturation of the surface of the aluminum alloy from the gas phase) and mechanical - from the solid phase (in direct contact of the powder zinc and inert filler with an aluminum alloy surface).

В качестве активатора используют смесь, состоящую из следующих компонентов, в мас. %: фторид натрия NaF - 12-15, хлорид лития LiCl - 20-25, хлорид аммония NH4Cl - 12-15, хлорид цинка ZnCl2 - 12-14, хлорид калия KCl - остальное.As an activator use a mixture consisting of the following components, in wt. %: sodium fluoride NaF - 12-15, lithium chloride LiCl - 20-25, ammonium chloride NH 4 Cl - 12-15, zinc chloride ZnCl 2 - 12-14, potassium chloride KCl - the rest.

Выбор компонентов активатора и их процентное содержание обусловлены проведенными многочисленными экспериментами при термодиффузионном цинковании алюминиевых сплавов с целью формирования качественных, максимальных по толщине, коррозионно-стойких покрытий: хлорид калия KCl и фторид натрия NaF повышают термодиффузионную активность цинка, способствуют растворению окислов алюминия и цинка; хлорид лития LiCl способствует ускорению процесса диффузии за счет повышения термодинамической активности цинка, повышает плотность и коррозионную стойкость цинковых покрытий, растворяет окислы алюминия и цинка; хлорид аммония NH4Cl способствует созданию защитной атмосферы в печи, ускорению реакции цинкования за счет активного перемешивания реагирующих материалов, повышению плотности цинкового покрытия; хлорид цинка ZnCl2 способствует ускорению процессов диффузии цинка за счет повышения его термодинамической активности, растворению окислов алюминия и цинка, восстановлению цинка.The choice of activator components and their percentage are due to numerous experiments carried out during thermal diffusion galvanizing of aluminum alloys with the aim of forming high-quality, maximum thickness corrosion-resistant coatings: potassium chloride KCl and sodium fluoride NaF increase the thermal diffusion activity of zinc, promote the dissolution of aluminum and zinc oxides; lithium chloride LiCl helps to accelerate the diffusion process by increasing the thermodynamic activity of zinc, increases the density and corrosion resistance of zinc coatings, dissolves aluminum and zinc oxides; ammonium chloride NH 4 Cl helps create a protective atmosphere in the furnace, the acceleration of the galvanizing reaction due to active stirring of the reacting materials increases the density of the zinc coating; Zinc chloride ZnCl 2 helps to accelerate the diffusion of zinc by increasing its thermodynamic activity, dissolving aluminum and zinc oxides, and reducing zinc.

Содержание в активаторе химически активных компонентов обеспечивает надежную защиту поверхности алюминиевого сплава от образования окисной пленки при высоких температурах цинкования тем самым в совокупности с предложенным инертным наполнителем обеспечивает формирование качественных, коррозионно-стойких цинковых покрытий.The content of chemically active components in the activator provides reliable protection of the surface of the aluminum alloy from the formation of an oxide film at high galvanizing temperatures, thereby, together with the proposed inert filler, provides the formation of high-quality, corrosion-resistant zinc coatings.

При большем содержании инертного наполнителя и активатора в связи с недостаточным количеством цинкового порошка не обеспечивается необходимая толщина диффузионного цинкового слоя, а следовательно, не достигается требуемая коррозионная стойкость цинкового покрытия.With a higher content of inert filler and activator due to the insufficient amount of zinc powder, the required thickness of the diffusion zinc layer is not provided, and therefore, the required corrosion resistance of the zinc coating is not achieved.

Заявленный технический результат достигается способом термодиффузионного цинкования изделий из алюминиевых сплавов, включающим предварительную обработку поверхности изделий дробью с дисперсностью 0,3-0,4 мм из аустенитной или аустенитно-ферритной стали, загрузку изделий и насыщающей смеси в предварительно нагретый до 100-120°C контейнер, загрузку контейнера в предварительно разогретую до 100-120°C печь, обработку изделий при температуре 420-430°C в течение 1 часа при постоянном вращении контейнера со скоростью 1-2 об/мин и постоянном давлении внутри контейнера 1,8-2,2 атм, охлаждение печи до 100-120°C, извлечение изделий из контейнера, охлаждение изделий в воде и их обработку в виброустановке керамическими чипсами с пассивирующим раствором до полного удаления с поверхности изделий слоя осажденного порошка цинка, при этом разность потенциалов между поверхностью алюминиевого сплава и полученным диффузионным цинковым слоем определяется условием:The claimed technical result is achieved by the method of thermal diffusion galvanizing of products from aluminum alloys, including pre-treatment of the surface of the products with a shot with a fineness of 0.3-0.4 mm from austenitic or austenitic-ferritic steel, loading of products and a saturating mixture in a preheated to 100-120 ° C container, loading the container into a furnace preheated to 100-120 ° C, processing products at a temperature of 420-430 ° C for 1 hour with constant rotation of the container at a speed of 1-2 rpm and constant pressure inside for a container 1.8-2.2 atm, cooling the furnace to 100-120 ° C, removing products from the container, cooling the products in water and processing them in a vibroinstallation with ceramic chips with a passivating solution until the layer of deposited zinc powder is completely removed from the surface of the products, wherein the potential difference between the surface of the aluminum alloy and the obtained diffusion zinc layer is determined by the condition:

Δφ=φAl-φZn→0,Δφ = φ Al -φ Zn → 0,

где Δφ - разность электродных потенциалов (в вольтах), φAl - электродный потенциал алюминиевого сплава, φZn - электродный потенциал диффузионного цинкового слоя, а в качестве насыщающей порошковой смеси используют состав, включающий порошок цинка, инертный наполнитель и активатор, причем в качестве активатора используют смесь следующих компонентов, в мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное, при следующем соотношении компонентов состава, мас. %:where Δφ is the electrode potential difference (in volts), φ Al is the electrode potential of the aluminum alloy, φ Zn is the electrode potential of the diffusion zinc layer, and a composition including zinc powder, an inert filler and an activator is used as a saturating powder mixture, and as an activator use a mixture of the following components, in wt. %: sodium fluoride 12-15, lithium chloride 20-25, ammonium chloride 10-15, zinc chloride 12-14, potassium chloride - the rest, in the following ratio of components, wt. %:

Постоянное давление внутри контейнера создают активные газообразные вещества, выделяющиеся из насыщающей порошковой смеси при нагреве.Constant pressure inside the container creates active gaseous substances released from the saturating powder mixture when heated.

Обработку изделий в виброустановке керамическими чипсами с пассивирующим раствором до полного удаления с поверхности изделий слоя осажденного порошка цинка.Processing of products in a vibration installation with ceramic chips with a passivating solution until the layer of deposited zinc powder is completely removed from the surface of the products.

Необходимость предварительной обработки поверхностей изделий из алюминиевых сплавов дробью с дисперсностью 0,3-0,4 мм из аустенитной или аустенитно-ферритной стали обусловлено несколькими факторами. Использование дроби с дисперсностью 0,3-0,4 мм позволяет разрушить прочную окисную пленку на изделиях из алюминиевых сплавов и сформировать окисную пленку из аустенитной или аустенитно-ферритной стали, которая легко разрушается под воздействием порошковой смеси и выделившихся из нее активных газообразных веществ (летучих химических соединений) при нагреве в процессе термодиффузионного цинкования. И, что самое главное, используемая насылающая порошковая смесь и активные газообразные вещества (летучие химические соединения), выделяющиеся из нее при нагреве, не позволяют окисной пленке восстанавливаться вновь на поверхности изделий из алюминиевых сплавов в процессе термодиффузионного цинкования.The need for preliminary surface treatment of products from aluminum alloys with shots with a dispersion of 0.3-0.4 mm from austenitic or austenitic-ferritic steel is due to several factors. The use of a fraction with a dispersion of 0.3-0.4 mm allows you to destroy a strong oxide film on products made of aluminum alloys and to form an oxide film of austenitic or austenitic-ferritic steel, which is easily destroyed by the powder mixture and the active gaseous substances (volatile) released from it. chemical compounds) during heating during thermal diffusion galvanizing. And, most importantly, the used powdered mixture and the active gaseous substances (volatile chemical compounds) released from it during heating do not allow the oxide film to be restored again on the surface of aluminum alloy products in the process of thermal diffusion galvanizing.

Использование дроби дисперсностью менее 0,3 мм не позволяет разрушить окисную пленку на поверхности изделий из алюминиевых сплавов из-за недостаточной ее массы и энергии удара. При использовании дроби дисперсностью более 0,4 мм происходит значительное увеличение шероховатости поверхности обрабатываемых изделий из алюминиевого сплава.The use of fractions with a fineness of less than 0.3 mm does not allow the oxide film to be destroyed on the surface of aluminum alloy products due to its insufficient mass and impact energy. When using fractions with a fineness of more than 0.4 mm, a significant increase in the surface roughness of the processed products from aluminum alloy occurs.

Необходимость загрузки изделий из алюминиевого сплава и насыщающей порошковой смеси в предварительно нагретый до температуры 100-120°C контейнер обусловлено тем, что насыщающая порошковая смесь характеризуется высокой гигроскопичностью. Предварительный нагрев контейнера до указанной температуры позволяет значительно снизить в нем концентрацию влаги, а значит, и в насыщающей порошковой смеси. Следует отметить, что при повышенном содержании влаги в насыщающей порошковой смеси (температура контейнера менее 100°C) происходит ее комкование, а значит, при термодиффузионном цинковании не будет наблюдаться полного контакта насыщающей порошковой смеси с поверхностью изделий из алюминиевого сплава, что приведет к ухудшению качества цинкового покрытия. Предварительный нагрев контейнера до температуры более 120°C экономически и технологически нецелесообразен.The need to load aluminum alloy products and a saturating powder mixture into a container preheated to a temperature of 100-120 ° C is due to the fact that the saturating powder mixture is characterized by high hygroscopicity. Preheating the container to the specified temperature can significantly reduce the moisture concentration in it, and hence in the saturating powder mixture. It should be noted that with a high moisture content in the saturating powder mixture (container temperature less than 100 ° C), it clumps, which means that during thermal diffusion galvanizing, the saturating powder mixture does not completely contact the surface of aluminum alloy products, which will lead to poor quality zinc coating. Pre-heating the container to a temperature of more than 120 ° C is economically and technologically impractical.

Необходимость загрузки контейнера в предварительно разогретую до 100-120°C печь обусловлено предотвращением охлаждения контейнера, а значит, и возможности насыщения влагой насыщающей порошковой смеси. При температуре печи ниже 100°C возможно охлаждение контейнера, а значит, повышение в нем и в насыщающей порошковой смеси концентрации влаги, что приводит к ее комкованию, а значит, при термодиффузионном цинковании не будет наблюдаться полного контакта насыщающей порошковой смеси с поверхностью изделий из алюминиевого сплава, что сопровождается ухудшением качества цинкового покрытия. Предварительный нагрев печи до температуры более 120°C экономически и технологически нецелесообразен.The need to load the container into a furnace preheated to 100-120 ° C is due to the prevention of container cooling, and, therefore, the possibility of saturation of the saturating powder mixture with moisture. If the furnace temperature is below 100 ° C, the container can cool, which means that the moisture concentration in it and in the saturating powder mixture increases, which leads to clumping, which means that during thermal diffusion galvanizing, the saturating powder mixture will not contact completely with the surface of aluminum products alloy, which is accompanied by a deterioration in the quality of the zinc coating. Preheating the furnace to a temperature of more than 120 ° C is economically and technologically impractical.

Необходимость проведения процесса термодиффузионного цинкования при постоянном внутри контейнера давлении 1,8-2,2 атм, создаваемом активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, обусловлено тем, что данное давление способствует усилению адсорбции цинка и концентрации его активных атомов на поверхности изделий из алюминиевого сплава. При давлении менее 1,8 атм не наблюдается активности диффузионного процесса. При давление более 1,2 атм происходит комкование, спекание и налипание насыщающей порошковой смеси на поверхности изделий из алюминиевых сплавов, а значит, ухудшается качество цинкового покрытия.The need for a thermal diffusion galvanizing process at a constant pressure of 1.8-2.2 atm inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is due to the fact that this pressure enhances zinc adsorption and its concentration active atoms on the surface of aluminum alloy products. At a pressure of less than 1.8 atm, no activity of the diffusion process is observed. At a pressure of more than 1.2 atm, clumping, sintering and sticking of the saturating powder mixture on the surface of aluminum alloy products occurs, which means that the quality of the zinc coating is deteriorating.

Необходимость охлаждения печи с обрабатываемыми изделиями из алюминиевых сплавов после окончания процесса термодиффузионного цинкования до 100-120°C, извлечение изделий из контейнера и охлаждения их в воде обусловлено очисткой поверхностей обработанных изделий от налипших на них остатков насыщающей порошковой смеси. Меньшая температура печи перед охлаждением изделий в воде не обеспечивает качественной очистки. Большая температура печи перед охлаждением приводит к короблению изделий и возможному изменению их первоначальных размеров.The need to cool the furnace with the processed products from aluminum alloys after the end of the process of thermal diffusion galvanizing to 100-120 ° C, remove the products from the container and cool them in water is due to cleaning the surfaces of the processed products from the residues of the saturating powder mixture adhering to them. Lower oven temperature before cooling products in water does not provide high-quality cleaning. The high temperature of the furnace before cooling leads to warpage of the products and a possible change in their original dimensions.

Необходимость обработки изделий из алюминиевых сплавов керамическими чипсами с пассивирующим раствором в виброустановке для полного удаления с поверхности обрабатываемых изделий слоя осажденного порошка цинка, до выполнения условия: Δφ=φAl-φZn→0, где Δφ - разность электродных потенциалов (B), φAl - электродный потенциал алюминиевого сплава (B), φZn - электродный потенциал диффузионного цинкового слоя (B), можно объяснить следующим образом: при термодиффузионном цинковании изделия из алюминиевого сплава на его поверхности формируется цинковое покрытие, состоящее из слоя осажденного на поверхности изделия порошка цинка и диффузионного цинкового слоя, см. Фиг. 1. В процессе обработки изделий из алюминиевых сплавов керамическими чипсами (в отличие от обработки, например, стальной или чугунной дробью), на их поверхностях не образуются новые химические соединения, способные изменить фазовый состав поверхности диффузионного слоя и снизить его коррозионные свойства. Пассивирующий раствор дополнительно повышает коррозионные свойства диффузионного слоя.The need for treating articles made of aluminum alloys with ceramic chips with a vibratory passivation solution to completely remove the workpieces from the surface layer of the precipitated zinc powder, to satisfy the condition: Δφ = φ Al -φ Zn → 0 where Δφ - difference in electrode potential (B), φ Al is the electrode potential of an aluminum alloy (B), φ Zn is the electrode potential of a diffusion zinc layer (B), can be explained as follows: during thermal diffusion galvanizing of an aluminum alloy product, zinc is formed on its surface a coating consisting of a layer of zinc powder deposited on the surface of the article and a diffusion zinc layer, see FIG. 1. In the process of processing products from aluminum alloys with ceramic chips (in contrast to processing, for example, with steel or cast iron shots), new chemical compounds are not formed on their surfaces that can change the phase composition of the surface of the diffusion layer and reduce its corrosion properties. Passivating solution further enhances the corrosion properties of the diffusion layer.

Следует отметить, что слой осажденного порошка цинка на поверхности изделий из алюминиевых сплавов характеризуется значительной разностью потенциалов с алюминиевым сплавом, а также с диффузионным цинковым слоем. При этом многочисленными комплексными исследованиями установлено, что слой осажденного порошка цинка характеризуется более положительным значением электродного потенциала по сравнению с электродным потенциалом диффузионного цинкового слоя и алюминиевого сплава, а значит, является окислителем по отношению к ним, что может отрицательно повлиять на коррозионные свойства изделия. Формируемые при термодиффузионном цинковании диффузионные цинковые слои характеризуются практически одинаковыми с алюминиевым сплавом электродными потенциалами, вероятно, за счет образования в них сложных химических соединений алюминия с цинком, характеризующихся повышенными коррозионными свойствами по сравнению с алюминиевым сплавом, а значит, выполняется условие: Δφ=φAl=φZn→0.It should be noted that the layer of deposited zinc powder on the surface of aluminum alloy products is characterized by a significant potential difference with the aluminum alloy, as well as with the diffusion zinc layer. At the same time, numerous comprehensive studies have established that the layer of deposited zinc powder is characterized by a more positive value of the electrode potential compared to the electrode potential of the diffusion zinc layer and aluminum alloy, which means that it is an oxidizing agent in relation to them, which can adversely affect the corrosion properties of the product. The diffusion zinc layers formed during thermal diffusion galvanizing are characterized by electrode potentials that are almost identical to the aluminum alloy, probably due to the formation of complex chemical compounds of aluminum and zinc in them, which are characterized by increased corrosion properties compared to the aluminum alloy, and therefore, the condition holds: Δφ = φ Al = φ Zn → 0.

Одновременно на поверхности диффузионного цинкового слоя образуется коррозионно-стойкая прочная пленка за счет обработки изделия в пассивирующем растворе.At the same time, a corrosion-resistant strong film is formed on the surface of the diffusion zinc layer due to the processing of the product in a passivating solution.

Следует отметить, что именно такие необходимые заявленные операции, как предварительная обработка поверхности изделий из алюминиевого сплава дробью (именно из аустенитной или аустенитно-ферритной стали), создание постоянного давления внутри контейнера 1,8-2,2 атм, создаваемого активными газообразными веществами, выделяющимися из насыщающей порошковой смеси при нагреве, а также последующая обработка в виброустановке керамическими чипсами до полного удаления с поверхности изделий осажденного порошка цинка обеспечивает, в совокупности с заявленным составом порошковой смеси, формирование качественных коррозионно-стойких цинковых покрытий.It should be noted that it is precisely such necessary declared operations as preliminary surface treatment of aluminum alloy products by shot (namely from austenitic or austenitic-ferritic steel), the creation of a constant pressure inside the container of 1.8-2.2 atm, created by active gaseous substances released from a saturating powder mixture upon heating, as well as subsequent processing in a vibroinstallation with ceramic chips until the precipitated zinc powder is completely removed from the surface of the products, in combination with the claimed composition of the powder mixture, the formation of high-quality corrosion-resistant zinc coatings.

Исследования по оценке качества покрытия проводились на призматических образцах, изготовленных из алюминиевого сплава АМг6 (ГОСТ 4784-74). Коррозионные испытания проводили в камере нейтрального соляного тумана (ГОСТ 9.308-85 «Покрытия металлические и неметаллические. Методы ускоренных коррозионных испытаний»).Studies to evaluate the quality of the coating were carried out on prismatic samples made of aluminum alloy AMg6 (GOST 4784-74). Corrosion tests were carried out in a chamber of neutral salt fog (GOST 9.308-85 "Metallic and nonmetallic coatings. Accelerated corrosion test methods").

Толщину цинкового покрытия определяли металлографическим методом на поперечных микрошлифах с использованием микроскопа ММР-4, травление микрошлифов проводилось в 1% растворе плавиковой кислоты.The thickness of the zinc coating was determined by the metallographic method on transverse microsections using an MMP-4 microscope; the microsections were etched in a 1% hydrofluoric acid solution.

Способ термодиффузионного цинкования осуществляется следующим образом. Изделия, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74), предварительно обрабатываются дробью с дисперсностью 0,3-0,4 мм из стали аустенитного класса 12Х18Н10Т до полного удаления прочной окисной пленки алюминиевого сплава и образования окисной пленки аустенитной стали. Загрузку изделий и насыщающей порошковой смеси проводят в предварительно нагретый до температуры 100-120°C контейнер. Используют насыщающую порошковую смесь вышеуказанного состава, способную выделять при температуре цинкования активные газообразные вещества (летучие химические соединения). Контейнер герметизируют и загружают его в предварительно нагретую до 100-120°C печь. Процесс термодиффузионного цинкования осуществляют при температуре 420-430°C в течение 1 часа при постоянном вращении контейнера со скоростью 1-2 об/мин. Термодиффузионное цинкование осуществляют при постоянном внутри контейнера давлении 1,8-2,2 атм, создаваемом активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве. После охлаждения печи до температуры 100-120°C контейнер извлекают из печи, изделия вынимают из контейнера и охлаждают их в воде для очистки от налипшей на поверхности насыщающей порошковой смеси.The method of thermal diffusion galvanizing is as follows. Products made from AMg6 aluminum alloy (GOST4784-74) are pretreated with a shot with a fineness of 0.3-0.4 mm from 12Kh18N10T austenitic steel to completely remove the strong oxide film of the aluminum alloy and form an oxide film of austenitic steel. The products and the saturating powder mixture are loaded into a container preheated to a temperature of 100-120 ° C. A saturating powder mixture of the above composition is used, capable of releasing active gaseous substances (volatile chemical compounds) at the galvanizing temperature. The container is sealed and loaded into a furnace preheated to 100-120 ° C. The process of thermal diffusion galvanizing is carried out at a temperature of 420-430 ° C for 1 hour with constant rotation of the container at a speed of 1-2 rpm Thermal diffusion galvanizing is carried out at a constant pressure of 1.8-2.2 atm inside the container, created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated. After the furnace is cooled to a temperature of 100-120 ° C, the container is removed from the furnace, the products are removed from the container and cooled in water to remove any saturating powder mixture adhering to the surface.

Далее образцы обрабатывают в виброустановке керамическими чипсами с пассивирующим раствором для полного удаления с их поверхности слоя осажденного цинка до выполнения условия:Next, the samples are processed in a vibroinstallation with ceramic chips with a passivating solution to completely remove the deposited zinc layer from their surface until the condition is met:

Δφ=φAl-φZn→0,Δφ = φ Al -φ Zn → 0,

где Δφ - разность электродных потенциалов в вольтах (B),where Δφ is the difference of electrode potentials in volts (B),

φAl - электродный потенциал алюминиевого сплава в вольтах (B),φ Al is the electrode potential of the aluminum alloy in volts (B),

φZn - электродный потенциал диффузионного цинкового слоя (B).φ Zn is the electrode potential of the diffusion zinc layer (B).

Краткое описание чертежейBrief Description of the Drawings

На Фиг. 1 приведен общий вид цинкового покрытия, сформированного при реализации предложенного способа. Цинковое покрытие - темная и светлая зоны (1); слой осажденного порошка цинка (2); диффузионный слой - светлая зона (3); алюминиевый сплав АМг6 (4).In FIG. 1 shows a General view of the zinc coating formed during the implementation of the proposed method. Zinc coating - dark and light zones (1); a layer of precipitated zinc powder (2); diffusion layer - bright zone (3); aluminum alloy AMg6 (4).

На Фиг. 2 приведены температурные параметры предложенного способа термодиффузионного цинкования изделий из алюминиевых сплавов.In FIG. 2 shows the temperature parameters of the proposed method of thermal diffusion galvanizing of products from aluminum alloys.

1 - Загрузка изделий и насыщающей порошковой смеси в контейнер (100-120°C)1 - Loading products and saturating powder mixture into a container (100-120 ° C)

2 - Загрузка контейнера в печь (100-120°C)2 - Loading the container into the oven (100-120 ° C)

3 - Разогрев печи с контейнером до заданной температуры3 - Heating the oven with the container to a predetermined temperature

4 - Выдержка при заданной температуре (420-430°C)4 - Exposure at a given temperature (420-430 ° C)

5 - Охлаждение с печью до 100-120°C5 - Cooling with an oven to 100-120 ° C

6 - Выгрузка контейнера и разгрузка изделий (100-120°C)6 - Unloading the container and unloading products (100-120 ° C)

7 - Охлаждение изделий в воде с T=100-120°C.7 - Cooling products in water with T = 100-120 ° C.

На Фиг. 3 приведены технологические операции при реализации предложенного способа термодиффузионного цинкования изделий из алюминиевых сплавов. 1 - дробеструйная обработка изделия, 2 - загрузка изделия и насыщающей порошковой смеси в контейнер, 3 - загрузка контейнера в печь и проведение термодиффузионного цинкования, 4 - выгрузка контейнера из печи, 5 - выгрузка изделий из контейнера, 6 - охлаждение изделий в воде; 7 - обработка изделия в чипсах с пассивирующим раствором.In FIG. 3 shows the technological operations in the implementation of the proposed method of thermal diffusion galvanizing of products from aluminum alloys. 1 - shot blasting the product, 2 - loading the product and the saturating powder mixture into the container, 3 - loading the container into the furnace and conducting thermal diffusion galvanizing, 4 - unloading the container from the furnace, 5 - unloading the products from the container, 6 - cooling the products in water; 7 - processing of the product in chips with a passivating solution.

Примеры осуществления изобретенияExamples of carrying out the invention

Пример 1 (сравнительный)Example 1 (comparative)

Образцы, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74), предварительно обрабатываются дробью дисперсностью менее 0,3 мм из стали аустенитного класса 12Х18Н10Т.Samples made of AMg6 aluminum alloy (GOST4784-74) are pretreated with a fineness of less than 0.3 mm from austenitic steel 12X18H10T.

Загрузку образцов и насыщающей порошковой смеси проводят в предварительно нагретый до температуры 100-120°C контейнер. Используют насыщающую порошковую смесь, состоящую из цинкового порошка, активатора и инертного наполнителя при следующем их соотношении, мас. %:The samples and the saturating powder mixture are loaded into a container preheated to a temperature of 100-120 ° C. Use a saturating powder mixture consisting of zinc powder, activator and inert filler in the following ratio, wt. %:

способную выделять при температуре цинкования активные газообразные вещества (летучие химические соединения).capable of releasing active gaseous substances (volatile chemical compounds) at a galvanizing temperature.

Контейнер герметизируют и производят его загрузку в предварительно нагретую до 100-120°C печь.The container is sealed and loaded into a furnace preheated to 100-120 ° C.

Процесс термодиффузионного цинкования осуществляют при температуре 420-430°C в течение 1 часа при постоянном вращении контейнера со скоростью 1-2 об/мин.The process of thermal diffusion galvanizing is carried out at a temperature of 420-430 ° C for 1 hour with constant rotation of the container at a speed of 1-2 rpm

Термодиффузионное цинкование осуществляется при постоянном внутри контейнера давлении 1,8-2,2 атм, создаваемом активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве.Thermal diffusion galvanizing is carried out at a constant pressure of 1.8-2.2 atm inside the container, created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated.

После охлаждения печи до температуры 100-120°C, контейнер извлекают из печи, образцы вынимают из контейнера и охлаждают их в воде для очистки от налипшей на поверхности насыщающей порошковой смеси.After the furnace is cooled to a temperature of 100-120 ° C, the container is removed from the furnace, the samples are removed from the container and cooled in water to remove any saturating powder mixture adhering to the surface.

Далее образцы обрабатывают в виброустановке керамическими чипсами с пассивирующим раствором для полного удаления с их поверхности слоя осажденного порошка цинка до выполнения условия: Δφ=φAl-φZn→0,Next, the samples are processed in a vibration installation with ceramic chips with a passivating solution to completely remove a layer of deposited zinc powder from their surface until the condition: Δφ = φ Al -φ Zn → 0,

где Δφ - разность электродных потенциалов (B),where Δφ is the electrode potential difference (B),

φAl - электродный потенциал алюминиевого сплава (B),φ Al is the electrode potential of the aluminum alloy (B),

φZn - электродный потенциал диффузионного цинкового слоя (B).φ Zn is the electrode potential of the diffusion zinc layer (B).

Характеристики полученного покрытия приведены в таблице 1.The characteristics of the resulting coating are shown in table 1.

Пример 2 (сравнительный)Example 2 (comparative)

Образцы, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74), предварительно обрабатываются дробью с дисперсностью более 0,4 мм из стали аустенитного класса 12Х18Н10Т.Samples made of AMg6 aluminum alloy (GOST4784-74) are pretreated with a shot with a fineness of more than 0.4 mm from austenitic steel 12X18H10T.

Загрузку образцов и насыщающей порошковой смеси в контейнер проводят аналогично примеру 1. Качественный и количественный состав насыщающей порошковой смеси аналогичен примеру 1. Температура термодиффузионного цинкования аналогична примеру 1. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 1. Температура печи перед охлаждением образцов в воде аналогична примеру 1. Обработка образцов в виброустановке керамическими чипсами с пассивирующим раствором аналогична примеру 1. Характеристики полученного покрытия приведены в таблице 1.The loading of the samples and the saturating powder mixture into the container is carried out analogously to example 1. The qualitative and quantitative composition of the saturating powder mixture is similar to example 1. The temperature of thermal diffusion galvanizing is similar to example 1. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated, analogously to example 1. The temperature of the furnace before cooling the samples in water is similar to example 1. Processing of samples in a vibrating unit Ceramic chips with a passivating solution are similar to example 1. The characteristics of the resulting coating are shown in table 1.

Пример 3 (Лучший вариант осуществления изобретения)Example 3 (Best Mode for Carrying Out the Invention)

Образцы, изготовленные из алюминиевого сплава АМг6 (ГОСТ4784-74), предварительно обрабатываются дробью дисперсностью 0,3-0,4 мм из стали аустенитного класса 12Х18Н10Т до полного удаления прочной окисной пленки алюминиевого сплава и образования окисной пленки аустенитной стали.Samples made of AMg6 aluminum alloy (GOST4784-74) are pretreated with a shot fineness of 0.3-0.4 mm from austenitic steel 12X18H10T until the solid oxide film of the aluminum alloy is completely removed and the oxide film of austenitic steel is formed.

Загрузку образцов и насыщающей порошковой смеси проводят в предварительно нагретый до температуры 100-120°C контейнер. Используют насыщающую порошковую смесь, состоящую из цинкового порошка, активатора и инертного наполнителя при следующем их соотношении, мас. %:The samples and the saturating powder mixture are loaded into a container preheated to a temperature of 100-120 ° C. Use a saturating powder mixture consisting of zinc powder, activator and inert filler in the following ratio, wt. %:

способную выделять при температуре цинкования активные газообразные вещества (летучие химические соединения).capable of releasing active gaseous substances (volatile chemical compounds) at a galvanizing temperature.

Контейнер герметизируют и производят его загрузку в предварительно нагретую до 100-120°C печь.The container is sealed and loaded into a furnace preheated to 100-120 ° C.

Процесс термодиффузионного цинкования осуществляют при температуре 420-430°C в течение 1 часа при постоянном вращении контейнера со скоростью 1-2 об/мин.The process of thermal diffusion galvanizing is carried out at a temperature of 420-430 ° C for 1 hour with constant rotation of the container at a speed of 1-2 rpm

Термодиффузионное цинкование осуществляется при постоянном внутри контейнера давлении 1,8-2,2 атм, создаваемом активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве.Thermal diffusion galvanizing is carried out at a constant pressure of 1.8-2.2 atm inside the container, created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated.

После охлаждения печи до температуры 100-120°C, контейнер извлекают из печи, образцы вынимают из контейнера и охлаждают их в воде для очистки от налипшей на поверхностях насыщающей порошковой смеси.After the furnace is cooled to a temperature of 100-120 ° C, the container is removed from the furnace, the samples are removed from the container and cooled in water to remove the saturating powder mixture adhering to the surfaces.

Затем образцы обрабатывают в виброустановке керамическими чипсами с пассивирующим раствором для полного удаления с их поверхности слоя осажденного порошка цинка, до выполнения условия: Δφ=φAl-φZn→0. Характеристики полученного покрытия приведены в таблице 1.Then, the samples are treated in a vibroinstallation with ceramic chips with a passivating solution to completely remove a layer of deposited zinc powder from their surface until the condition: Δφ = φ Al -φ Zn → 0. The characteristics of the resulting coating are shown in table 1.

Пример 4 (сравнительный)Example 4 (comparative)

Дробеструйная обработка образцов аналогична примеру 3. Загрузку образцов и насыщающей порошковой смеси проводят в контейнер, предварительно нагретый до температуры менее 100°C. Количественный и качественный состав насыщающей порошковой смеси аналогичен примеру 3. Температура печи при загрузке контейнера аналогична примеру 3. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 3.Shot blasting of samples is similar to example 3. The loading of samples and a saturating powder mixture is carried out in a container previously heated to a temperature of less than 100 ° C. The quantitative and qualitative composition of the saturating powder mixture is similar to Example 3. The temperature of the furnace when loading the container is similar to Example 3. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is similar to Example 3.

Температура термодиффузионного цинкования аналогична примеру 3. Температура печи перед охлаждением образцов в воде аналогична примеру 3. Обработка образцов после термодиффузионного цинкования в виброустановке керамическими чипсами аналогична примеру 3. Характеристики полученного покрытия приведены в таблице 2.The temperature of thermal diffusion galvanizing is similar to Example 3. The temperature of the furnace before cooling the samples in water is similar to Example 3. The processing of samples after thermal diffusion galvanizing in a vibroinstallation with ceramic chips is similar to Example 3. The characteristics of the resulting coating are shown in Table 2.

Пример 5 (сравнительный)Example 5 (comparative)

Дробеструйная обработка образцов аналогична примеру 3. Загрузку образцов и насыщающей порошковой смеси проводят в контейнер, предварительно нагретый до температуры более 120°C. Количественный и качественный состав насыщающей порошковой смеси аналогичен примеру 3. Температура печи при загрузке контейнера аналогична примеру 3. Температура термодиффузионного цинкования аналогична примеру 3. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 3.Shot blasting of samples is similar to example 3. The loading of samples and a saturating powder mixture is carried out in a container pre-heated to a temperature of more than 120 ° C. The quantitative and qualitative composition of the saturating powder mixture is similar to Example 3. The temperature of the furnace when loading the container is similar to Example 3. The temperature of the thermal diffusion galvanizing is similar to Example 3. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is similar to example 3.

Температура печи перед охлаждением образцов в воде аналогична примеру 3. Обработка образцов после термодиффузионного цинкования в виброустановке керамическими чипсами аналогична примеру 3. Характеристики полученного покрытия приведены в таблице 2.The temperature of the furnace before cooling the samples in water is similar to Example 3. The processing of samples after thermal diffusion galvanizing in a vibration unit with ceramic chips is similar to Example 3. The characteristics of the resulting coating are shown in table 2.

Пример 6 (сравнительный)Example 6 (comparative)

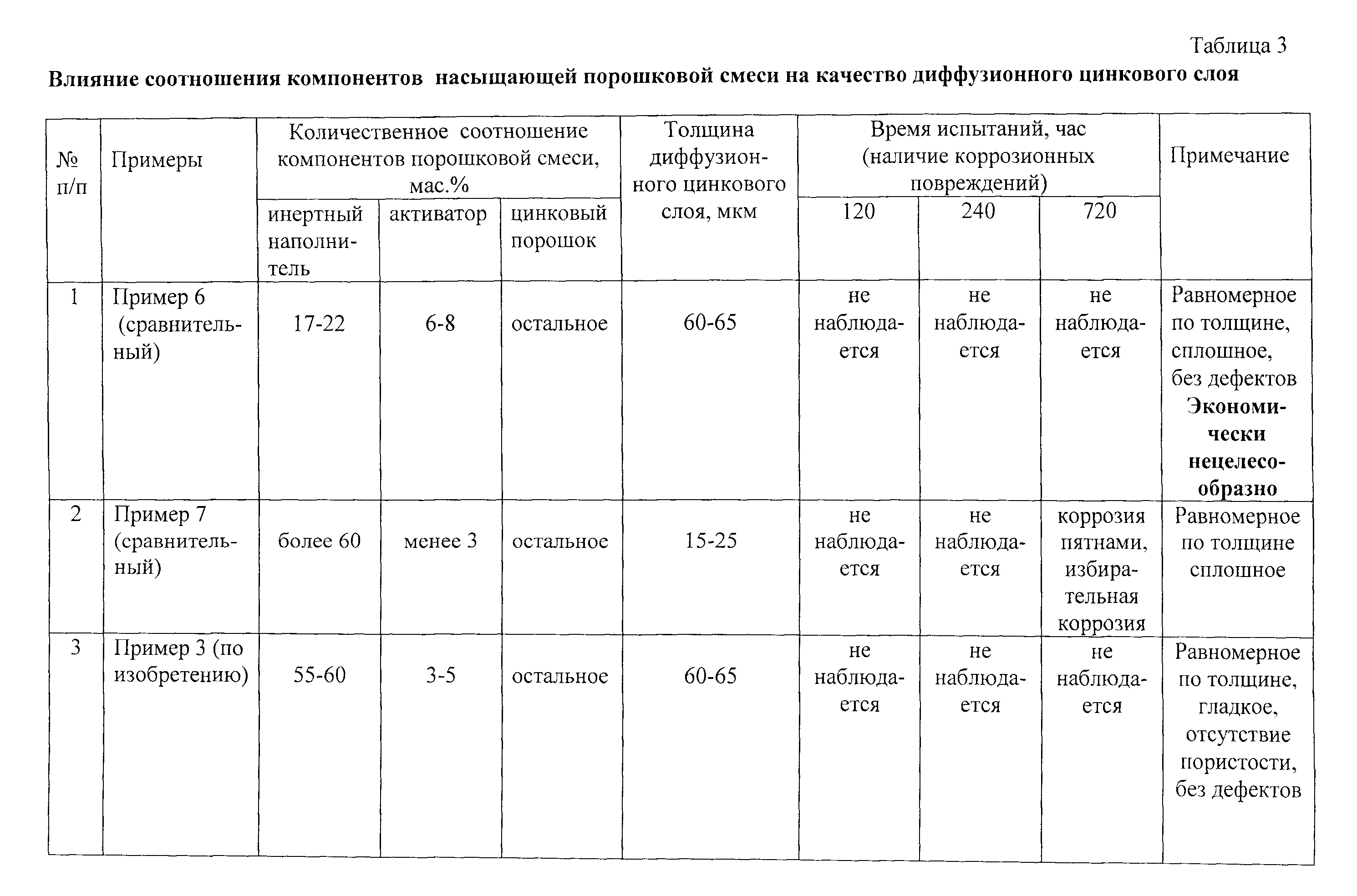

Дробеструйная обработка образцов аналогична примеру 3. Температура контейнера при загрузке образцов и насыщающей порошковой смеси аналогична примеру 3. Используют насыщающую порошковую смесь, состоящую из цинкового порошка, активатора и инертного наполнителя при соотношении компонентов, мас. %:Shot blasting of samples is similar to example 3. The temperature of the container when loading samples and a saturating powder mixture is similar to example 3. Use a saturating powder mixture consisting of zinc powder, activator and inert filler in the ratio of components, wt. %:

Температура печи при загрузке контейнера аналогична примеру 3. Температура термодиффузионного цинкования аналогична примеру 3. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 3.The temperature of the furnace when loading the container is similar to Example 3. The temperature of thermal diffusion galvanizing is similar to Example 3. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is similar to Example 3.

Температура печи перед охлаждением образцов в воде аналогична примеру 3. Обработка образцов после термодиффузионного цинкования в виброустановке керамическими чипсами аналогична примеру 3. Характеристики полученного покрытия приведены в таблице 3.The temperature of the furnace before cooling the samples in water is similar to Example 3. The processing of samples after thermal diffusion galvanizing in a vibration unit with ceramic chips is similar to Example 3. The characteristics of the resulting coating are shown in table 3.

Пример 7 (сравнительный)Example 7 (comparative)

Дробеструйная обработка образцов аналогична примеру 3. Температура контейнера при загрузке образцов и насыщающей порошковой смеси аналогична примеру 3. Используют насыщающую порошковую смесь, состоящую из цинкового порошка, активатора и инертного наполнителя при следующем их соотношении, мас. %:Shot blasting of samples is similar to example 3. The temperature of the container when loading samples and a saturating powder mixture is similar to example 3. Use a saturating powder mixture consisting of zinc powder, activator and inert filler in the following ratio, wt. %:

Температура печи при загрузке контейнера аналогична примеру 3. Температура термодиффузионного цинкования аналогична примеру 3. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 3.The temperature of the furnace when loading the container is similar to Example 3. The temperature of thermal diffusion galvanizing is similar to Example 3. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is similar to Example 3.

Температура печи перед охлаждением образцов в воде аналогична примеру 3. Обработка образцов после термодиффузионного цинкования в виброустановке керамическими чипсами аналогична примеру 3. Характеристики полученного покрытия приведены в таблице 3.The temperature of the furnace before cooling the samples in water is similar to Example 3. The processing of samples after thermal diffusion galvanizing in a vibration unit with ceramic chips is similar to Example 3. The characteristics of the resulting coating are shown in table 3.

Пример 8 (сравнительный)Example 8 (comparative)

Дробеструйная обработка образцов аналогична примеру 3. Температура контейнера при загрузке образцов и насыщающей порошковой смеси аналогична примеру 3. Количественный и качественный состав насыщающей порошковой смеси аналогичен примеру 3. Загрузку контейнера в печь осуществляют при температуре менее 100°C. Температура термодиффузионного цинкования аналогична примеру 3. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 3. Температура печи перед охлаждением образцов в воде аналогична примеру 3. Обработка образцов после термодиффузионного цинкования в виброустановке керамическими чипсами аналогична примеру 3. Характеристики полученного покрытия приведены в таблице 4.Shot blasting of samples is similar to example 3. The temperature of the container when loading samples and a saturating powder mixture is similar to example 3. The quantitative and qualitative composition of the saturating powder mixture is similar to example 3. The container is loaded into the furnace at a temperature of less than 100 ° C. The temperature of thermal diffusion galvanizing is similar to Example 3. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is similar to Example 3. The temperature of the furnace before cooling the samples in water is similar to Example 3. Processing of samples after thermal diffusion galvanizing in the vibration installation of ceramic chips is similar to example 3. The characteristics of the resulting coating are shown in table 4.

Пример 9 (сравнительный)Example 9 (comparative)

Дробеструйная обработка образцов аналогична примеру 3. Температура контейнера при загрузке образцов и насыщающей порошковой смеси аналогична примеру 3. Количественный и качественный состав насыщающей порошковой смеси аналогичен примеру 3. Загрузку контейнера в печь осуществляют при температуре более 120°C. Температура термодиффузионного цинкования аналогична примеру 3. Давление внутри контейнера, создаваемое активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве, аналогично примеру 3. Температура печи перед охлаждением образцов в воде аналогична примеру 3. Обработка образцов после термодиффузионного цинкования в виброустановке керамическими чипсами аналогична примеру 3. Характеристики полученного покрытия приведены в таблице 4.Shot blasting of samples is similar to example 3. The temperature of the container when loading samples and a saturating powder mixture is similar to example 3. The quantitative and qualitative composition of the saturating powder mixture is similar to example 3. The container is loaded into the furnace at a temperature of more than 120 ° C. The temperature of thermal diffusion galvanizing is similar to Example 3. The pressure inside the container created by active gaseous substances (volatile chemical compounds) released from the saturating powder mixture when heated is similar to Example 3. The temperature of the furnace before cooling the samples in water is similar to Example 3. Processing of samples after thermal diffusion galvanizing in the vibration installation of ceramic chips is similar to example 3. The characteristics of the resulting coating are shown in table 4.

Пример 10 (сравнительный)Example 10 (comparative)

Дробеструйная обработка образцов аналогична примеру 3. Температура контейнера при загрузке образцов и насыщающей порошковой смеси аналогична примеру 3. Количественный и качественный состав насыщающей порошковой смеси аналогичен примеру 3. Температура печи при загрузке контейнера аналогична примеру 3. Температура термодиффузионного цинкования аналогична примеру 3. Термодиффузионное цинкование осуществляют при давлении менее 1,8 атм, создаваемом активными газообразными веществами (летучими химическими соединениями), выделяющимися из насыщающей порошковой смеси при нагреве.Shot blasting of samples is similar to Example 3. The temperature of the container when loading samples and a saturating powder mixture is similar to Example 3. The quantitative and qualitative composition of a saturating powder mixture is similar to Example 3. The temperature of the furnace when loading a container is similar to Example 3. The temperature of diffusion galvanizing is similar to Example 3. Thermodiffusion galvanizing is carried out at a pressure of less than 1.8 atm created by active gaseous substances (volatile chemical compounds) released from n a desiccant powder mixture when heated.