RU2338674C2 - Packing for hydrocarbon liquids - Google Patents

Packing for hydrocarbon liquids Download PDFInfo

- Publication number

- RU2338674C2 RU2338674C2 RU2005131608/12A RU2005131608A RU2338674C2 RU 2338674 C2 RU2338674 C2 RU 2338674C2 RU 2005131608/12 A RU2005131608/12 A RU 2005131608/12A RU 2005131608 A RU2005131608 A RU 2005131608A RU 2338674 C2 RU2338674 C2 RU 2338674C2

- Authority

- RU

- Russia

- Prior art keywords

- layer

- polyethylene

- bag

- polyalkylene

- box

- Prior art date

Links

- 229930195733 hydrocarbon Natural products 0.000 title claims abstract description 66

- 150000002430 hydrocarbons Chemical class 0.000 title claims abstract description 66

- 239000004215 Carbon black (E152) Substances 0.000 title claims abstract description 65

- 239000007788 liquid Substances 0.000 title claims abstract description 44

- 238000012856 packing Methods 0.000 title abstract 3

- 229920001778 nylon Polymers 0.000 claims abstract description 55

- 239000004677 Nylon Substances 0.000 claims abstract description 53

- 229920001281 polyalkylene Polymers 0.000 claims abstract description 41

- 239000000463 material Substances 0.000 claims abstract description 23

- 229910052782 aluminium Inorganic materials 0.000 claims abstract description 19

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims abstract description 19

- -1 polypropylene Polymers 0.000 claims description 42

- 239000004698 Polyethylene Substances 0.000 claims description 26

- 229920000642 polymer Polymers 0.000 claims description 25

- 229920000573 polyethylene Polymers 0.000 claims description 24

- 239000005020 polyethylene terephthalate Substances 0.000 claims description 16

- 229920000139 polyethylene terephthalate Polymers 0.000 claims description 16

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 claims description 13

- 239000004715 ethylene vinyl alcohol Substances 0.000 claims description 13

- RZXDTJIXPSCHCI-UHFFFAOYSA-N hexa-1,5-diene-2,5-diol Chemical compound OC(=C)CCC(O)=C RZXDTJIXPSCHCI-UHFFFAOYSA-N 0.000 claims description 13

- 229920000092 linear low density polyethylene Polymers 0.000 claims description 13

- 239000004707 linear low-density polyethylene Substances 0.000 claims description 13

- 229920001903 high density polyethylene Polymers 0.000 claims description 9

- 239000004700 high-density polyethylene Substances 0.000 claims description 9

- 238000001125 extrusion Methods 0.000 claims description 8

- 239000004743 Polypropylene Substances 0.000 claims description 6

- 150000001875 compounds Chemical class 0.000 claims description 6

- 239000003063 flame retardant Substances 0.000 claims description 6

- 229920001155 polypropylene Polymers 0.000 claims description 6

- 229920001862 ultra low molecular weight polyethylene Polymers 0.000 claims description 6

- 229920001577 copolymer Polymers 0.000 claims description 5

- 229920001684 low density polyethylene Polymers 0.000 claims description 5

- 239000004702 low-density polyethylene Substances 0.000 claims description 5

- 239000002861 polymer material Substances 0.000 claims description 4

- 239000001913 cellulose Substances 0.000 claims description 2

- 229920002678 cellulose Polymers 0.000 claims description 2

- 230000002209 hydrophobic effect Effects 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 7

- 238000003860 storage Methods 0.000 abstract description 7

- 239000000126 substance Substances 0.000 abstract description 2

- 239000002699 waste material Substances 0.000 abstract description 2

- 239000004411 aluminium Substances 0.000 abstract 1

- 239000010410 layer Substances 0.000 description 143

- 239000012530 fluid Substances 0.000 description 28

- 238000004806 packaging method and process Methods 0.000 description 12

- 238000000576 coating method Methods 0.000 description 8

- 239000003921 oil Substances 0.000 description 7

- 239000000853 adhesive Substances 0.000 description 6

- 230000001070 adhesive effect Effects 0.000 description 6

- 239000004952 Polyamide Substances 0.000 description 5

- 238000000034 method Methods 0.000 description 5

- 229920002647 polyamide Polymers 0.000 description 5

- 229920006254 polymer film Polymers 0.000 description 5

- 230000002787 reinforcement Effects 0.000 description 5

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 3

- 239000000654 additive Substances 0.000 description 3

- 125000002947 alkylene group Chemical group 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000010705 motor oil Substances 0.000 description 3

- 230000035699 permeability Effects 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 239000004604 Blowing Agent Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 2

- 229920000571 Nylon 11 Polymers 0.000 description 2

- 229920000299 Nylon 12 Polymers 0.000 description 2

- 229920002292 Nylon 6 Polymers 0.000 description 2

- 239000004687 Nylon copolymer Substances 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 150000001722 carbon compounds Chemical class 0.000 description 2

- 238000005056 compaction Methods 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 230000032798 delamination Effects 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 229920006012 semi-aromatic polyamide Polymers 0.000 description 2

- 230000035900 sweating Effects 0.000 description 2

- UMGDCJDMYOKAJW-UHFFFAOYSA-N thiourea Chemical compound NC(N)=S UMGDCJDMYOKAJW-UHFFFAOYSA-N 0.000 description 2

- 230000004580 weight loss Effects 0.000 description 2

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 1

- GUBGYTABKSRVRQ-XLOQQCSPSA-N Alpha-Lactose Chemical compound O[C@@H]1[C@@H](O)[C@@H](O)[C@@H](CO)O[C@H]1O[C@@H]1[C@@H](CO)O[C@H](O)[C@H](O)[C@H]1O GUBGYTABKSRVRQ-XLOQQCSPSA-N 0.000 description 1

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 description 1

- FBPFZTCFMRRESA-KVTDHHQDSA-N D-Mannitol Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-KVTDHHQDSA-N 0.000 description 1

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 description 1

- 239000004375 Dextrin Substances 0.000 description 1

- 229920001353 Dextrin Polymers 0.000 description 1

- GUBGYTABKSRVRQ-QKKXKWKRSA-N Lactose Natural products OC[C@H]1O[C@@H](O[C@H]2[C@H](O)[C@@H](O)C(O)O[C@@H]2CO)[C@H](O)[C@@H](O)[C@H]1O GUBGYTABKSRVRQ-QKKXKWKRSA-N 0.000 description 1

- 229930195725 Mannitol Natural products 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 241000269907 Pleuronectes platessa Species 0.000 description 1

- 229920001328 Polyvinylidene chloride Polymers 0.000 description 1

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- CZMRCDWAGMRECN-UGDNZRGBSA-N Sucrose Chemical compound O[C@H]1[C@H](O)[C@@H](CO)O[C@@]1(CO)O[C@@H]1[C@H](O)[C@@H](O)[C@H](O)[C@@H](CO)O1 CZMRCDWAGMRECN-UGDNZRGBSA-N 0.000 description 1

- 229930006000 Sucrose Natural products 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- GZCGUPFRVQAUEE-SLPGGIOYSA-N aldehydo-D-glucose Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@@H](O)C=O GZCGUPFRVQAUEE-SLPGGIOYSA-N 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- SWLVFNYSXGMGBS-UHFFFAOYSA-N ammonium bromide Chemical compound [NH4+].[Br-] SWLVFNYSXGMGBS-UHFFFAOYSA-N 0.000 description 1

- BFNBIHQBYMNNAN-UHFFFAOYSA-N ammonium sulfate Chemical compound N.N.OS(O)(=O)=O BFNBIHQBYMNNAN-UHFFFAOYSA-N 0.000 description 1

- 229910052921 ammonium sulfate Inorganic materials 0.000 description 1

- 235000011130 ammonium sulphate Nutrition 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 239000004202 carbamide Substances 0.000 description 1

- 150000001720 carbohydrates Chemical class 0.000 description 1

- 235000014633 carbohydrates Nutrition 0.000 description 1

- 239000003575 carbonaceous material Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000008199 coating composition Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000004035 construction material Substances 0.000 description 1

- 229920006037 cross link polymer Polymers 0.000 description 1

- 235000019425 dextrin Nutrition 0.000 description 1

- 239000001177 diphosphate Substances 0.000 description 1

- XPPKVPWEQAFLFU-UHFFFAOYSA-J diphosphate(4-) Chemical compound [O-]P([O-])(=O)OP([O-])([O-])=O XPPKVPWEQAFLFU-UHFFFAOYSA-J 0.000 description 1

- 235000011180 diphosphates Nutrition 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 235000021022 fresh fruits Nutrition 0.000 description 1

- 239000008101 lactose Substances 0.000 description 1

- 239000010687 lubricating oil Substances 0.000 description 1

- 239000000594 mannitol Substances 0.000 description 1

- 235000010355 mannitol Nutrition 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- XZTOTRSSGPPNTB-UHFFFAOYSA-N phosphono dihydrogen phosphate;1,3,5-triazine-2,4,6-triamine Chemical compound NC1=NC(N)=NC(N)=N1.OP(O)(=O)OP(O)(O)=O XZTOTRSSGPPNTB-UHFFFAOYSA-N 0.000 description 1

- 239000013502 plastic waste Substances 0.000 description 1

- 239000005033 polyvinylidene chloride Substances 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- XMVONEAAOPAGAO-UHFFFAOYSA-N sodium tungstate Chemical compound [Na+].[Na+].[O-][W]([O-])(=O)=O XMVONEAAOPAGAO-UHFFFAOYSA-N 0.000 description 1

- 239000000600 sorbitol Substances 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 239000005720 sucrose Substances 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 238000012384 transportation and delivery Methods 0.000 description 1

- 235000013311 vegetables Nutrition 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D77/00—Packages formed by enclosing articles or materials in preformed containers, e.g. boxes, cartons, sacks or bags

- B65D77/04—Articles or materials enclosed in two or more containers disposed one within another

- B65D77/06—Liquids or semi-liquids or other materials or articles enclosed in flexible containers disposed within rigid containers

- B65D77/062—Flexible containers disposed within polygonal containers formed by folding a carton blank

- B65D77/065—Spouts, pouring necks or discharging tubes fixed to or integral with the flexible container

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Packages (AREA)

- Loading And Unloading Of Fuel Tanks Or Ships (AREA)

- Bag Frames (AREA)

- Laminated Bodies (AREA)

Abstract

Description

Настоящее изобретение относится к упаковке для углеводородных жидкостей. В частности, изобретение относится к контейнеру, содержащему эластичный мешок, размещенный внутри более жесткой наружной коробки.The present invention relates to packaging for hydrocarbon liquids. In particular, the invention relates to a container comprising an elastic bag housed inside a stiffer outer box.

Центры обслуживания автомобилей и другие объекты, которые нуждаются в больших объемах углеводородных жидкостей, таких как моторное масло, трансмиссионная или тормозная жидкость, обычно содержат эти вещества в металлических бочках емкостью 209 литров, в бадьях емкостью 19 литров или 22,8 литров или в бочонках на 61 литр. Однако каждый из этих видов контейнеров имеет существенные недостатки. Например, металлическими бочками емкостью 209 литров крайне тяжело и трудно манипулировать. Кроме того, цилиндрическая форма бочек обуславливает образование незанятого объема (между бочками) при их транспортировке, что уменьшает эффективность и повышает стоимость транспортировки и доставки этих жидкостей. Вместе с каждым из этих контейнеров необходимо использовать другой контейнер, меньшего размера, предназначенный для разлива и потребления жидкости, в результате чего получают другой загрязненный контейнер.Car service centers and other facilities that require large volumes of hydrocarbon fluids, such as motor oil, transmission or brake fluid, usually contain these substances in metal barrels with a capacity of 209 liters, in tubs with a capacity of 19 liters or 22.8 liters, or in barrels on 61 liters. However, each of these types of containers has significant drawbacks. For example, metal barrels with a capacity of 209 liters are extremely heavy and difficult to manipulate. In addition, the cylindrical shape of the barrels causes the formation of an unoccupied volume (between the barrels) during their transportation, which reduces the efficiency and increases the cost of transportation and delivery of these liquids. Together with each of these containers, it is necessary to use another container of a smaller size, designed to spill and consume liquid, resulting in another contaminated container.

В качестве альтернативы значительным количеством пользователей могут быть использованы отдельные контейнеры из пластмассы емкостью 0,95 литров, какие обычно приобретают индивидуальные потребители. Однако использование индивидуальной упаковки препятствует достижению экономичности, обеспечиваемой в случае применения упаковки большего объема. Кроме того, получение больших объемов жидкости за счет использования отдельных сосудов емкостью 0,95 л будет приводить к излишне большим количествам отходов пластмассы, загрязненных углеводородами. Наконец, в сосудах емкостью 0,95 л остаются остатки масла, и эти остатки могут быть значительными при использовании сосудов большим количеством потребителей. Последний недостаток представляет собой проблему также и в случае сосудов в 4,8 л.As an alternative, a significant number of users can use individual containers of plastic with a capacity of 0.95 liters, which are usually purchased by individual consumers. However, the use of individual packaging prevents the achievement of cost-effectiveness provided in the case of the use of larger packaging. In addition, the production of large volumes of liquid through the use of separate vessels with a capacity of 0.95 l will lead to unnecessarily large amounts of plastic waste contaminated with hydrocarbons. Finally, residues of oil remain in vessels with a capacity of 0.95 L, and these residues can be significant when vessels are used by a large number of consumers. The latter drawback is also a problem in the case of 4.8 l vessels.

Следовательно, для большого числа пользователей сохраняется необходимость в таком контейнере для углеводородных жидкостей, который является экономичным, использует меньший объем для хранения, имеет меньший вес и позволяет уменьшить количество отработанных упаковок и количество остающихся отходов масла.Therefore, for a large number of users, there remains a need for such a container for hydrocarbon liquids, which is economical, uses less storage space, has less weight and allows to reduce the number of used packages and the amount of remaining oil waste.

Этим требованиям в основном удовлетворяют известные контейнеры типа "Bag-in-a-box" ("мешок в коробке"). В большей части этих контейнеров в качестве внутренних мешков, заполняемых жидкостью, используют мешки из полимерного материала, такого как полиэтилен. Полимеры, которые могут быть использованы в качестве материалов мешков для углеводородных жидкостей, должны иметь как хорошие механические свойства, так и хорошую стойкость к углеводородным жидкостям. В отношении последнего свойства, как видно, существует взаимосвязь между видом углеводородной жидкости и полимерной композицией. Хотя тонкие полиэтиленовые пленки крайне экономичны, эластичны и прозрачны и имеют низкую проницаемость для влаги и пара, для масла такие пленки являются проницаемыми. Хорошо известно, что толщину полиэтиленового материала увеличивают с тем, чтобы этот материал стал практически непроницаемым для углеводорода. Однако при получении достаточной толщины теряется гибкость мешка, и результирующий продукт представляет собой жесткий контейнер из полиэтилена.These requirements are generally met by well-known bag-in-a-box containers. In most of these containers, bags of polymer material such as polyethylene are used as inner bags filled with liquid. Polymers that can be used as bag materials for hydrocarbon fluids must have both good mechanical properties and good resistance to hydrocarbon fluids. With respect to the latter property, as can be seen, there is a relationship between the type of hydrocarbon liquid and the polymer composition. Although thin polyethylene films are extremely economical, flexible and transparent and have low permeability to moisture and steam, such films are permeable to oil. It is well known that the thickness of the polyethylene material is increased so that this material becomes practically impervious to hydrocarbon. However, when sufficient thickness is obtained, the flexibility of the bag is lost, and the resulting product is a rigid polyethylene container.

Один из способов уменьшения проницаемости тонких полиэтиленовых пленок, предназначенных для углеводородных жидкостей, заключается в напрессовывании поливинилиденхлорида на пленку полиэтилена. Однако такие слоистые материалы с достаточной толщиной, обеспечивающей предотвращение прохождения через них углеводородных жидкостей, получаются ломкими и легко разрываются. Пленки из фторированного полиэтилена также проявляют стойкость по отношению к углеводородным жидкостям, но производство такого материала в больших масштабах является непрактичным и дорогостоящим.One way to reduce the permeability of thin polyethylene films for hydrocarbon fluids is to press polyvinylidene chloride onto a polyethylene film. However, such laminates with sufficient thickness to prevent the passage of hydrocarbon liquids through them are brittle and easily burst. Fluorinated polyethylene films are also resistant to hydrocarbon fluids, but the production of such a material on a large scale is impractical and expensive.

Следовательно, сохраняется необходимость в контейнере для углеводородных жидкостей типа "Bag-in-a-box", содержащем мешок, выполненный из экономичного и стойкого к углеводороду полимерного материала.Therefore, there remains a need for a Bag-in-a-box hydrocarbon fluid container containing a bag made of an economical and hydrocarbon resistant polymer material.

Было обнаружено, что упаковка для углеводородной жидкости, соответствующая настоящему изобретению, удовлетворяет этим и другим требованиям. Настоящее изобретение обеспечивает получение упаковки типа "Bag-in-a-box" для углеводородных жидкостей, содержащей гибкий складной герметичный внутренний мешок или пакет, который предотвращает утечки и выпотевание жидкости. Кроме того, такая упаковка для углеводородных жидкостей содержит жесткую коробку, по форме выполненную, например, в виде параллелепипеда.It has been found that a hydrocarbon fluid package of the present invention satisfies these and other requirements. The present invention provides a Bag-in-a-box package for hydrocarbon fluids comprising a flexible, foldable, sealed inner bag or bag that prevents leakage and sweating of the liquid. In addition, such a package for hydrocarbon liquids contains a rigid box, in shape made, for example, in the form of a parallelepiped.

Внутренний мешок или пакет изготовлен из слоистого полимерного материала, который является подходящим материалом для упаковки углеводородных жидкостей и обладает повышенной стойкость по отношению к углеводороду. Слоистый полимер в особенности является подходящим для использования с автомобильными жидкостями, включая, например, моторные масла, жидкости для автоматических передач, тормозные жидкости и смазочные масла. В одном примере осуществления слоистый материал содержит по меньшей мере три слоя, из которых внешние слои выполнены из полимера алкиленового ряда и по меньшей мере один внутренний слой - из ориентированного полиамида. В другом примере осуществления слоистый материал содержит по меньшей мере три слоя, из которых внутренний слой выполнен из полиалкилена, внешний слой - из ориентированного полиамида, и по меньшей мере один внутренний слой - из ориентированного полиамида или из алюминия. Согласно другому аспекту изобретения мешок изготовлен из однослойной пленки ориентированного и имеющего поперечную межмолекулярную связь полиэтилена высокой плотности (сшитого полимера).The inner bag or bag is made of a layered polymer material, which is a suitable material for packaging hydrocarbon liquids and has increased resistance to hydrocarbon. The layered polymer is particularly suitable for use with automotive fluids, including, for example, motor oils, automatic transmission fluids, brake fluids and lubricating oils. In one embodiment, the laminate comprises at least three layers, of which the outer layers are made of an alkylene polymer and at least one inner layer is of oriented polyamide. In another embodiment, the laminate comprises at least three layers, of which the inner layer is made of polyalkylene, the outer layer is made of oriented polyamide, and at least one inner layer is made of oriented polyamide or aluminum. According to another aspect of the invention, the bag is made of a single-layer film oriented and having a transverse intermolecular bond of high density polyethylene (cross-linked polymer).

Фиг.1 - внешний вид воплощения упаковки для углеводородных жидкостей.Figure 1 - appearance of the embodiment of the packaging for hydrocarbon liquids.

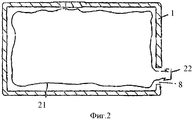

Фиг.2 - поперечное сечение воплощения упаковки для углеводородных жидкостей.Figure 2 is a cross section of an embodiment of a package for hydrocarbon liquids.

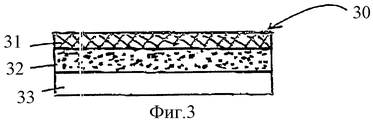

Фиг.3 - поперечное сечение трехслойного ламината для мешка согласно одному аспекту данного изобретения.Figure 3 is a cross section of a three-layer laminate for a bag according to one aspect of the present invention.

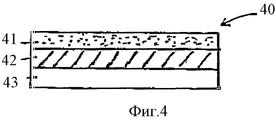

Фиг.4 - поперечное сечение трехслойного ламината для мешка согласно альтернативному аспекту данного изобретения.4 is a cross-sectional view of a three-layer laminate for a bag according to an alternative aspect of the present invention.

Фиг.5 - поперечное сечение однослойной полимерной пленки для мешка согласно еще одному альтернативному аспекту данного изобретения.5 is a cross-sectional view of a single-layer polymer film for a bag according to another alternative aspect of the present invention.

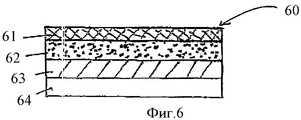

Фиг.6 - поперечное сечение четырехслойного ламината для мешка согласно альтернативному аспекту данного изобретения.6 is a cross section of a four-layer laminate for a bag according to an alternative aspect of the present invention.

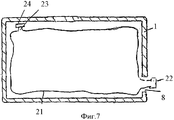

Фиг.7 - поперечное сечение упаковки для углеводородных жидкостей, соответствующей другому примеру осуществления.7 is a cross section of a package for hydrocarbon liquids corresponding to another embodiment.

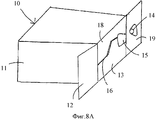

Фиг.8А - внешний вид упаковки для углеводородных жидкостей согласно другому примеру осуществления, внешние клапаны которой открыты.Fig. 8A is an external view of a package for hydrocarbon liquids according to another embodiment, the external valves of which are open.

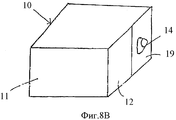

Фиг.8B - внешний вид упаковки для углеводородных жидкостей согласно другому примеру осуществления, внешние клапаны которой закрыты.Fig. 8B is an external view of a package for hydrocarbon liquids according to another embodiment, the external valves of which are closed.

Контейнер для углеводородных жидкостей в соответствии с настоящим изобретением содержит мешок, выполненный из слоистого полимера, состоящего по меньшей мере из трех слоев, включающих:The container for hydrocarbon liquids in accordance with the present invention contains a bag made of a layered polymer consisting of at least three layers, including:

внешний слой, представляющий собой первый слой полиалкилена или первый слой ориентированного нейлона,the outer layer, which is the first layer of polyalkylene or the first layer of oriented nylon,

по меньшей мере один внутренний слой, образованный вторым слоем ориентированного нейлона или слоем алюминия, при этом, если внешним слоем является первый слой полиалкилена, то по меньшей мере один внутренний слой выполнен из ориентированного нейлона,at least one inner layer formed by a second oriented nylon layer or an aluminum layer, wherein if the outer layer is a first polyalkylene layer, at least one inner layer is made of oriented nylon,

внутренний слой, представляющий собой второй слой полиаклилена,the inner layer, which is the second layer of polyaclylene,

и жесткий наружный корпус с одной или более чем одной поверхностью, при этом мешок размещен внутри жесткой коробки.and a rigid outer casing with one or more than one surface, the bag being placed inside a rigid box.

Контейнер для углеводородных жидкостей в соответствии с настоящим изобретением содержит мешок, выполненный из ориентированного и слоистого полиэтилена, имеющего высокую плотность, с продольно-поперечным расположением слоев, и жесткую коробку по меньшей мере с одной наружной поверхностью, при этом мешок размещен внутри жесткой коробки.The hydrocarbon liquid container in accordance with the present invention comprises a bag made of oriented and layered polyethylene having a high density, with longitudinally transverse layers, and a rigid box with at least one outer surface, the bag being placed inside a rigid box.

Упаковка для углеводородных жидкостей содержит наружную коробку, имеющую достаточную жесткость для того, чтобы выдерживать вес содержимого, а также для того, чтобы выдерживать транспортировку и хранение в штабелях при нормальных условиях. Внутри наружной коробки размещен мешок из полимерной пленки, стойкой к углеводородным жидкостям, что обеспечивает предотвращение утечки, разрыва и выпотевания. Упаковка для углеводородных жидкостей, соответствующая данному изобретению, обеспечивает легко выполнимое устройство для хранения и транспортировки углеводородных жидкостей. В случае углеводородных жидкостей желательно, чтобы упаковка имела высокие значения предела прочности на растяжение, высокие значения относительного удлинения при разрыве и прочности на прокол (пробой) и в то же время низкие величины проницаемости для кислорода и влаги и низкий коэффициент трения.A package for hydrocarbon liquids contains an outer box having sufficient stiffness to support the weight of the contents, as well as to withstand transportation and storage in stacks under normal conditions. Inside the outer box is a bag made of a polymer film that is resistant to hydrocarbon fluids, which prevents leakage, tearing and sweating. The packaging for hydrocarbon fluids of the present invention provides an easy-to-use device for storing and transporting hydrocarbon fluids. In the case of hydrocarbon liquids, it is desirable for the package to have high tensile strengths, high elongation at break and puncture (breakdown) strengths, and at the same time, low oxygen and moisture permeability and low friction coefficient.

На фиг.1 представлен внешний вид одного примера воплощения упаковки для углеводородных жидкостей. Наружная коробка 1 показана в виде параллелепипеда, имеющего четыре боковых поверхности 2, нижнюю поверхность 3 и два верхних противолежащих клапана, которые в закрытом положении образуют верхнюю поверхность 6. Эти клапаны могут быть или соединены или не соединены друг с другом, но должны вместе образовать закрытую поверхность. Внешняя коробка может иметь любой профиль или форму при условии сохранения достаточной жесткости для того, чтобы внутри коробки можно было разместить мешок или пакет и обеспечить защиту этого мешка, заполненного углеводородной жидкостью, и легкость транспортирования (т.к. внешняя коробка выполнена жесткой). Например, наружная коробка может иметь форму восьмиугольника, шестиугольника, куба или параллелепипеда. В целях простоты конструкции наружная коробка может быть параллелепипедом или кубом любого размера, подходящим для хранения углеводородной текучей среды и легко выполнимым. Один или оба клапана 4 и 5 могут иметь вырубленное или пробитое отверстие, предназначенное для ручного захвата, при условии, что внешний корпус выполнен достаточно прочным, чтобы выдерживать напряжения, возникающие при погрузке и разгрузке. На фиг.1 показан только один верхний клапан с отверстием 7 для ручного захвата. Хотя на фиг.1 ручной захват показан, однако для коробки он не является необходимым, и эта коробка может быть выполнена как с ручным захватом, так и без него. Если такой захват имеется, то он не ограничен формой круглого отверстия, показанного на фиг.1, и может быть любой формы или профиля, при условии, что она обеспечивает возможность ручного захвата.Figure 1 shows the appearance of one example embodiment of a package for hydrocarbon liquids. The

По меньшей мере одна из боковых поверхностей 2 снабжена отверстием 8 под кран. Каждое из отверстий 7 для ручного захвата и отверстие 8 под кран могут быть образованы полностью удаленными элементами, или же в качестве альтернативы на поверхности могут быть выполнены насечки или перфорация с тем, чтобы вдоль перфорации образовался клапан, который можно отогнуть внутрь или наружу для образования отверстия.At least one of the side surfaces 2 is provided with an

На фиг.8 представлена перспектива, общий вид упаковки для углеводородной текучей среды согласно другому примеру воплощения. Наружная коробка 10 показана в виде параллелепипеда, имеющего четыре боковые поверхности 11, нижнюю поверхность 17, два противолежащих внутренних клапана 13 и 18, которые в закрытом положении образуют внутреннюю верхнюю поверхность 70 и внутреннюю линию сопряжения клапанов (линию вскрытия упаковки) 16, и два противолежащих внешних клапана 12 и 19, которые, при их закрытии, образуют внешнюю верхнюю поверхность 71. Эти клапаны могут быть соединены или не соединены друг с другом, но в любом случае должны при закрытии смыкаться с образованием поверхности закрытой с помощью противолежащих клапанов. Когда верхняя поверхность открыта, клапаны 13 и 18 располагаются с примыканием к клапанам 12 и 19. Внешняя коробка может иметь форму параллелепипеда или куба любого размера, подходящего для хранения углеводородной жидкости и легко выполнимого. Одна или более чем одна боковая поверхность 11 может содержать вырубленное или полученное путем пробивки отверстие, которое служит в качестве ручного захвата, при условии, что наружная коробка (с этим отверстием) является достаточно прочной, чтобы выдерживать производимые с контейнером манипуляции. На фиг.8B отверстия для ручного захвата не показаны. Форма кромки противолежащих сходящихся внутренних клапанов или внешних клапанов может быть прямолинейной, криволинейной и/или может быть расположена под различными углами при условии, что клапан закрывается с формированием верхней поверхности и отверстия, которое обеспечивает легкий доступ к мешку.On Fig presents a perspective, General view of the packaging for hydrocarbon fluid according to another example embodiment. The

Один или оба верхние внутренние клапаны 13 и 18 могут содержать вырубленное или пробитое отверстие, служащее отверстием 15 под кран. На фиг.8 внутренние верхние клапаны 13 и 18 показаны в близком контакте друг с другом с образованием при этом отверстия 15 под кран. По меньшей мере верхние внешние клапаны 12 и 19 могут иметь вырубленное или пробитое отверстие, служащее отверстием 14 под кран. Каждое отверстие для ручного захвата, если оно имеется, и отверстия 14 и 15 под кран могут быть образованы полностью удаленными элементами, или же в качестве альтернативы на поверхности могут быть выполнены насечки или перфорация с тем, чтобы по линии перфорации образованный клапан можно было отделить от поверхности для того, чтобы этот клапан можно было отгибать внутрь или наружу для формирования отверстия. Отверстия 14 и 15 под кран должны совмещаться таким образом, чтобы при закрытии как внутренних верхних клапанов, так и внешних верхних клапанов, эти совмещенные отверстия 14 и 15 под кран обеспечивали ввод через них арматуры, которой снабжен мешок.One or both of the upper

Коробка 1 и/или 10 может быть изготовлена из единичной заготовки, в исходном виде плоской или в основном плоской. В качестве альтернативы коробка 1 и/или 10 может быть выполнена из нескольких отдельных элементов, собранных и соединенных вместе для получения конечной желательной формы или профиля коробки. Коробка 1 и/или 10 может иметь любую геометрическую форму, образующую внутренний объем. Для удобства транспортировки и хранения могут быть использованы геометрические формы, имеющие вид параллелепипеда или куба. В одном аспекте изобретения коробка 1 имеет размеры 285×228×362 мм, которые являются одним из примеров размеров, удобных для транспортируемого запаса углеводородной жидкости, и может быть выбран любой подобный размер, подходящий для транспортируемой углеводородной жидкости.

Материалы конструкции корпуса 1 и/или 10 могут включать в себя картон или другие целлюлозосодержащие жесткие материалы или сгибаемые пластмассы. Картон может быть волнистым. Материал корпуса может быть покрыт и/или пропитан огнезащитными и/или водонепроницаемыми добавками. Примеры подходящих огнезащитных покрытий включают, например, вздувшееся покрытие, раскрытое в патентном документе US 3934066 А, описание которого включено в данное описание путем ссылки на него. В указанном патентном документе US 3934066 А, в частности, описаны составы вздувшегося покрытия, которые включают в себя смолосодержащие углеродистые вещества. Примерами таких смолосодержащих углеродистых соединений являются мочевино-формальдегидная смола или смолообразующие смеси, содержащие источник аминов, например мочевину, тиомочевину, меламин и тому подобные соединения. Примерами углеродистых соединений, не содержащих смолы, являются углеводы, например крахмал, декстрин, сахароза и лактоза; полигидроксильные соединения, такие как глицерин, сорбитол, маннитол, пентаэрифритол, дипентаэрифритол и тому подобные соединения. Вздувающиеся составы могут также включать в себя вспениватели, способствующие получению толстой теплоизолирующей углеродсодержащей пены. Примеры вспенивающих соединений включают моно- или дифосфат аммония, фосфорную кислоту, пирофосфат меламина, сульфат аммония, бромид аммония, вольфрамат натрия и тому подобные соединения. Кроме того, могут быть использованы вспучивающиеся ламинаты из пористого листового материала, пропитанного вздувшимся покрывающим веществом. Могут быть также использованы и другие огнезащитные покрытия или добавки, хорошо известные в уровне техники, такие, например, как солевые растворы. Помимо того, могут быть использованы водонепроницаемые водозащитные покрытия, которые хорошо известны из уровня техники. Например, покрытия из воска на картонных контейнерах, широко используемые при упаковке навалом свежих фруктов и овощей. Может быть использовано любое огнезащитное или водозащитное покрытие или добавка, подходящие как материал конструкции коробки.The materials of construction of the

На фиг.2 показано поперечное сечение упаковки 20 для углеводородных жидкостей в соответствие с примером осуществления изобретения. Указанная упаковка для углеводородных жидкостей содержит наружную коробку 1 и размещенный внутри нее мешок 21. Кроме того, в упаковке для углеводородных жидкостей выполнено отверстие 8 под кран, через которое пропущена и выступает наружу показанная арматура 22. В другом примере осуществления арматура 22 может представлять собой выпускную втулку. Наружной коробкой 1 может быть коробка 10, изображенная на фиг.8. Такая упаковка (контейнер) для углеводородных жидкостей, кроме того, снабжена отверстиями 14 и 15 в клапанах, через которые выступает наружу арматура 22. Контейнер снабжен краном или выпускной втулкой, прикрепленной к мешку и выступающей из него наружу.Figure 2 shows a cross section of a package 20 for hydrocarbon liquids in accordance with an example embodiment of the invention. The specified package for hydrocarbon fluids contains an

На фиг.7 показано поперечное сечение упаковки 25 для углеводородных жидкостей согласно другому примеру осуществления изобретения. Упаковка для углеводородных жидкостей содержит наружную коробку 1 и размещенный внутри коробки мешок 21. Кроме того, в упаковке для углеводородных жидкостей имеется отверстие 8 под кран, через которое пропущено и выступает наружу показанная арматура 22. В другом примере осуществления арматурой 22 может быть выпускная втулка. Помимо того мешок 21 может быть снабжен арматурой 23, предназначенной для заполнения мешка, которую после заполнения мешка углеводородной жидкостью сразу же закрывают крышкой 24. Для закрывания арматуры 23 мешка может быть использована любая из выпускаемых промышленностью крышек, которая может быть прикреплена к арматуре и может быть стойкой по отношению к углеводородной жидкости, контактирующей с этой крышкой. Как показано на фиг.8, наружной коробкой 1 может быть коробка 10. Такая упаковка для углеводородных жидкостей, кроме того, имеет отверстия 14 и 15 для крана, через которые выступает наружу арматура 22. Контейнер снабжен краном или выпускной втулкой, прикрепленной к мешку и выступающей наружу из отверстий под кран. Может быть использован любой имеющийся в продаже кран или выпускная втулка, которую можно прикрепить к арматуре 22 мешка для ее закрывания, при условии, что такой кран или втулка обеспечивают раздачу углеродистой жидкости и при контактировании с углеводородной текучей средой проявляют стойкость в течение необходимого времени хранения. Такие краны выпускаются, например, компаниями Scholle, Luquiabox и Tomlinson.7 shows a cross section of a package 25 for hydrocarbon liquids according to another embodiment of the invention. The package for hydrocarbon liquids contains an

При транспортировке и хранении упаковки для углеводородных жидкостей арматура может быть заключена внутри корпуса 1 или 10 вместе с мешком. В результате при перевозке и хранении упаковка для углеводородных жидкостей сохраняет свою правильную нормальную и подходящую форму. Для заполнения мешка жидкостью или для ее раздачи из мешка арматура может проходить через предназначенное для крана отверстие 8 в корпусе 1, что обеспечивает более легкий доступ к арматуре.During transportation and storage of packaging for hydrocarbon liquids, the reinforcement can be enclosed inside the

Мешок 21 может быть выполнен из слоистого полимерного материала (ламината из полимерного материала), состоящего по меньшей мере из трех слоев, включающих в себя внешний слой, образованный первым слоем полиалкилена, внутренний слой, представляющий собой второй слой алкилена, и по меньшей мере один промежуточный слой между внешним слоем и внутренним слоем, образованным первым слоем ориентированного нейлона. Кроме того, между внешним слоем и внутренним слоем мешка может находиться один дополнительный слой (или большее количество дополнительных слоев) полимера, которым, например, может быть, еще один слой полиалкилена, еще один слой нейлона, слой полиэтилентерефталата, этиленвинилового спирта, полиацетата или алюминия. Мешок 21, помимо того, может быть выполнен из ламината полимерного материала, содержащего по меньшей мере три слоя, включающие в себя внешний слой, образованный первым слоем ориентированного нейлона, внутренний слой, представляющий собой первый слой алкилена, и по меньшей мере один промежуточный слой между внешним слоем и внутренним слоем, образованным вторым слоем ориентированного нейлона или слоем алюминия. Кроме того, между внешним слоем и внутренним слоем мешка может находиться один дополнительный слой (или большее количество дополнительных слоев) полимера, которым, например, может быть, еще один слой полиалкилена, еще один слой нейлона, слой полиэтилентерефталата, этиленвинилового спирта, полиацетата или алюминия. При заполнении мешка углеводородной жидкостью со средой контактирует внутренний слой.

На фиг.3 представлено поперечное сечение полимерного ламината, используемого для изготовления мешка 21, для одного из его воплощений. Согласно одному аспекту изобретения такой ламинат из полимерного материала представляет собой трехслойный ламинат 30, содержащий первый слой 31 из полиалкилена, слой 32 ориентированного нейлона и второй слой 33 полиалкилена. Слой 32 ориентированного нейлона размещен между первым и вторым слоями полиалкилена 31 и 33.Figure 3 presents a cross section of a polymer laminate used for the manufacture of

На фиг.6 показано поперечное сечение ламината из полимера, используемого для изготовления мешка 21, в соответствии с другим воплощением. Согласно одному аспекту изобретения такой полимерный ламинат представляет собой четырехслойный ламинат 60, содержащий первый слой 61 из полиалкилена, слой 62 ориентированного нейлона, полимер на основе этиленвинилового спирта 63 и второй слой 64 полиалкилена. Слой 62 ориентированного нейлона и слой полимера 63 на основе этиленвинилового спирта расположены между первым и вторым слоями 61 и 64 полиалкилена.Figure 6 shows a cross section of a laminate of the polymer used to make the

Каждый из полиалкиленовых слоев 31 и 33 может быть выполнен из полимера, выбранного из группы соединений, в которую входят литой полипропилен, линейный полиэтилен (с линейной структурой молекул) с низкой плотностью, полиэтилен с низкой плотностью, полиэтилен сверхнизкой плотности, полиэтилен, полиэтилентерафталат, слоистый ориентированный полиэтилен, имеющий высокую плотность, с продольно-поперечным расположением слоев, два слоя полиэтилена различной плотности, полученные путем совместной экструзии, слои этиленвинилового спирта и полиэтилена с низкой плотностью, полученные путем совместной экструзии. Первый и второй слои 31 и 33 полиалкилена могут быть неориентированными, ориентированными одноосно или двуосно-ориентированными. Первый и второй слои 31 и 33 полиалкилена могут быть изготовлены из одного и того же или из различного полиалкиленового материала. Кроме того, или первый слой 31 или второй слой 33 полиалкилена может быть расположен с внутренней стороны мешка 21.Each of the polyalkylene layers 31 and 33 can be made of a polymer selected from the group of compounds, which include molded polypropylene, linear polyethylene (with a linear molecular structure) with low density, low density polyethylene, ultra low density polyethylene, polyethylene, polyethylene terephthalate, layered oriented high-density polyethylene with longitudinally transverse layers, two layers of polyethylene of different densities obtained by co-extrusion, layers of ethylene vinyl alcohol and poly low density tylene obtained by co-extrusion. The first and second layers of

Ориентированным нейлоном 32 может быть любой из различных сополимеров полиамида или нейлона, используемых обычно в известной технологии изготовления полимерных пленок, например нейлон 6, нейлон 6,6, нейлон 6,10, нейлон 11, нейлон 12, нейлон 6,12, аморфные нейлоны, частично ароматические полиамиды и сополимеры нейлона. Слой ориентированного нейлона может быть одноосно- или двуосно-ориентированным.Oriented

Внешний первый и внутренний второй слои 31 и 33 полиалкилена и слой 32 ориентированного нейлона могут быть сформованы в ламинат, используя какую-либо из ряда известных технологий, включающих применение нагрева и/или давления и связующих адгезивов. Толщина полимерного ламината 30 выбрана такой, чтобы он сохранял гибкость. Обычно общая толщина ламината может составлять от 15 мкм до 300 мкм. Каждый из первого и второго слоев 31 и 33 полиалкилена может иметь толщину от 5 мкм до 225 мкм. Слой 32 ориентированного нейлона может иметь толщину от 5 мкм до 225 мкм. Общая толщина ламината и толщины каждого из отдельных слоев могут быть меньше или больше при условии сохранения ламинатом стойкости к углеводороду и гибкости.The outer first and inner second polyalkylene layers 31 and 33 and oriented

Между внутренним первым и внешним вторым слоями полиалкилена, кроме слоя 32 или 62 ориентированного нейлона, могут быть размещены другие дополнительные слои, при условии, что эти слои сохраняют требуемую гибкость и обеспечивают общую толщину слоистого полимера, необходимую для мешка. Этими дополнительными слоями могут быть, например, еще один слой полиалкилена, еще один слой нейлона, слои полиэтилентерфталата, полимера на основе этиленвинилового спирта, полиацетата или алюминия.Between the inner first and outer second layers of polyalkylene, in addition to oriented

Согласно одному аспекту изобретения общая толщина ламината составляет от 15 мкм до 260 мкм, толщина первого слоя полиалкилена - от 5 мкм до 225 мкм, предпочтительно до 150 мкм, толщина слоя ориентированного нейлона находится в интервале от 5 мкм до 225 мкм, предпочтительно до 150 мкм, а второй слой полиалкилена выполнен толщиной от 5 мкм до 225 мкм, предпочтительно до 150 мкм.According to one aspect of the invention, the total thickness of the laminate is from 15 microns to 260 microns, the thickness of the first polyalkylene layer is from 5 microns to 225 microns, preferably up to 150 microns, the oriented nylon layer thickness is in the range from 5 microns to 225 microns, preferably up to 150 microns and the second layer of polyalkylene is made from 5 microns to 225 microns thick, preferably up to 150 microns.

Мешок 21 может быть сфальцован или сформован, используя методы, известные специалистам в области изготовления упаковок. При этом реализуют какой-либо способ герметичного уплотнения внутреннего объема, которое обладает стойкостью к углеводородной жидкости. Обычно уплотнения формируют путем приложения нагрева и/или давления, за которым следует их снятие. В результате этого один или оба слоя полиалкилена плавятся вдоль линии стыка с образованием уплотнения. В качестве альтернативы мешок может быть герметизирован путем использования подходящих адгезивов.

Мешок 21 содержит по меньшей мере одно арматурное средство 22 для заполнения и/или раздачи углеводородных жидкостей. Арматура 22, кроме того, обладает стойкостью к углеводородным жидкостям, и для ее изготовления может быть использован любой из разнообразных приемлемых материалов, включая, например, полипропилен высокой плотности. Арматура 22 может быть выбрана из множества кранов, подходящих для пропускания через них углеводородных жидкостей, включая вязкие жидкости. Помимо того арматура 22 может быть походящей для присоединения к насосам или шлангам насоса. Арматура 22 может быть постоянно присоединена к мешку через выполненное в нем отверстие с помощью применения нагрева и/или давления или посредством подходящих связующих адгезивов.

На фиг.4 в соответствии с другим аспектом упаковки для углеводородных жидкостей мешок 21 изготовлен из трехслойной полимерной пленки 40, первый слой 41 которой образован первым слоем ориентированного нейлона, второй слой 42 представляет собой второй слой ориентированного нейлона или тонкий слой алюминия, а третий слой 43 выполнен из полиалкилена. Первый и второй (если он имеется) слои 41 и 42 ориентированного нейлона могут представлять собой слои различных сополимеров полиамида или нейлона, обычно используемых в известной технологии производства полимерных пленок, например нейлон 6, нейлон 6,6, нейлон 6,10, нейлон 11, нейлон 12, нейлон 6,12, аморфные нейлоны, частично ароматические полиамиды и сополимеры нейлона. Слои ориентированного нейлона 41 и 42 могут быть одноосно- или двуосно-ориентированными. Слои 41 и 42 ориентированного нейлона могут быть изготовлены из одного и того же или из разных нейлоновых материалов.4, in accordance with another aspect of the packaging for hydrocarbon liquids, the

В случае использования в качестве второго слоя 42 слоя алюминия толщина алюминия может находиться в интервале от 0,0013 мм до 0,0254 мм.If a layer of aluminum is used as the second layer 42, the thickness of aluminum can be in the range from 0.0013 mm to 0.0254 mm.

Слой полиалкилена 43 может быть выполнен из полимера, выбранного из группы соединений, в которую входят литой полипропилен, линейный полиэтилен с низкой плотностью, полиэтилен с низкой плотностью, полиэтилен сверхнизкой плотности, полиэтилен, полиэтилентерефталат, ориентированный слоистый полиэтилен, имеющий высокую плотность, с продольно-поперечным расположением слоев, два слоя полиэтилена различной плотности, полученные путем совместной экструзии, слои сополимера этиленвинилового спирта и линейного полиэтилена низкой плотности, полученные путем совместной экструзии.The

Согласно еще одному аспекту изобретения ламинат из полимерного материала может представлять собой четырехслойный ламинат, показанный на фиг.6 позицией 60, включающий в себя, например, первый слой 61 ориентированного нейлона, второй слой 62 ориентированого нейлона, слой алюминия 63 и слой полиалкилена 64. Слой 62 ориентированного нейлона и слой алюминия 63 размещены между первым и вторым слоями 61 и 64 полиалкилена. Слой 62 алюминия может быть заменен другими слоями, изготовленными из полимера, например еще одним слоем полиалкилена, еще одним слоем нейлона, слоем полиэтилентерафталата, этиленвинилового спирта или полиацетата.According to another aspect of the invention, the laminate of the polymeric material may be a four-layer laminate, shown in FIG. 6 at 60, including, for example, a first oriented

Между внутренним первым слоем ориентированного нейлона или слоем алюминия 42 или 62 могут быть включены и другие дополнительные слои, при условии, что они обеспечивают сохранение желательной гибкости и требуемой общей толщины слоистого полимера, используемого для изготовления мешка. Этими дополнительньми слоями могут быть, например, другие слои полиалкилена, нейлона, полиэтилентерафталата, этиленвинилового спирта, полиацетата или алюминия.Other additional layers may be included between the inner first oriented nylon layer or the 42 or 62 aluminum layer, provided that they maintain the desired flexibility and the required total thickness of the layered polymer used to make the bag. These additional layers can be, for example, other layers of polyalkylene, nylon, polyethylene terephthalate, ethylene vinyl alcohol, polyacetate or aluminum.

Любой слоистый материал, предназначенный для изготовления мешка 21, может быть сформован в виде ламината с применением какой-либо из известных технологий, включающих применение нагрева и/или давления и связующих адгезивов. Толщина полученного из полимера ламината выбрана такой, чтобы этот ламинат оставался гибким.Any laminate intended for the manufacture of

Обычно общая толщина ламината может составлять от 50 мкм до 300 мкм. Каждый из первого и второго слоев 31 и 33 полиалкилена может иметь толщину от 5 мкм до 225 мкм, предпочтительно до 150 мкм. Слой 32 ориентированного нейлона может иметь толщину от 5 мкм до 225 мкм, предпочтительно до 150 мкм. Общая толщина ламината и толщины каждого из отдельных слоев могут быть меньше или больше при условии, что ламинат сохраняет стойкость к углеводороду и эластичность.Typically, the total thickness of the laminate may be from 50 μm to 300 μm. Each of the first and second polyalkylene layers 31 and 33 may have a thickness of from 5 μm to 225 μm, preferably up to 150 μm. The oriented

Согласно одному аспекту изобретения общая толщина ламината 40, изготовленного из полимера, составляет от 15 мкм до 350 мкм, предпочтительно до 260 мкм. Толщина первого слоя 41 находится в интервале от 5 мкм до 225 мкм, предпочтительно до 150 мкм. Толщина второго слоя 42 ориентированного нейлона находится в интервале от 5 мкм до 225 мкм, предпочтительно до 150 мкм; второй слой 42, выполненный из алюминия, имеет толщину от 0,0025 мм до 0,018 мм, а толщина третьего слоя 43 составляет от 5 мкм до 225 мкм, предпочтительно до 150 мкм.According to one aspect of the invention, the total thickness of a laminate 40 made of a polymer is from 15 μm to 350 μm, preferably up to 260 μm. The thickness of the

В соответствии с еще одним аспектом изобретения мешок 21 выполнен из одного единственного слоя 50 ориентированного и имеющего поперечные (межмолекулярные) связи полиэтилена высокой плотности. Толщина этого одного слоя 50 может составлять от 50 мкм до 250 мкм, предпочтительно до 200 мкм.In accordance with another aspect of the invention, the

Мешок 21 может быть размещен внутри коробки 1 или 10 перед заполнением мешка углеводородной жидкостью. В качестве альтернативы мешок может быть заполнен углеводородной жидкостью, а затем размещен внутри коробки.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы воплощения, конкретные примеры его осуществления иллюстрируются с помощью примера на чертежах и подробно раскрыты в данном описании. Следует понимать, что приведенные чертежи и подробное описание не имеют целью ограничить изобретение конкретными раскрытыми формами осуществления, а наоборот, изобретение намерено охватить все модификации, эквиваленты и альтернативы, находящиеся в пределах его объема и сущности, раскрытых в приложенных пунктах формулы изобретения. Настоящее изобретение иллюстрируется нижеследующим поясняющим примером осуществления, который никаким образом не следует истолковывать как ограничение заявленного изобретения, поскольку его задачей является лишь иллюстрация изобретения.Although the present invention allows various modifications and alternative forms of embodiment, specific examples of its implementation are illustrated by way of example in the drawings and are described in detail in this description. It should be understood that the drawings and detailed description are not intended to limit the invention to the particular disclosed forms of implementation, but rather, the invention intends to cover all modifications, equivalents, and alternatives that are within its scope and spirit as disclosed in the attached claims. The present invention is illustrated by the following illustrative embodiment, which in no way should be construed as limiting the claimed invention, since its purpose is only to illustrate the invention.

Пример 1.Example 1

Были сформованы профилированные и герметичные мешки объемом по меньшей мере 0,95 л из различных полимерных ламинатов, имеющих структуры, указанные в Таблице 1 позициями (а)-(l). Слой полимера, указанного в перечне первым, образовал внешний слой мешка, в то время как внутренний слой мешка был образован из полимера, указанного в перечне последним. Мешки были сформованы путем термосварки внешнего слоя, при этом каждый мешок был снабжен постоянно прикрепленной к нему арматурой, через которую эти мешки заполнялись. Мешок каждого типа заполнялся маслом 10W-30 и рецикловым газойлом 2. Мешки были испытаны в соответствии с методикой Plastic Bottle Institute, изложенной в PBI #5, Rev.1 (1978). Мешки были исследованы на потерю веса, на напряжения растрескивания или разрыва, и расслаивание. Любое событие из следующих: (а) потеря веса более чем 1/2%, (b) напряжение, соответствующее растрескиванию или разрыву, или (с) расслаивание приводит к оценке "не выдержавший испытаний или не соответствующий техническим условиям". Полученные результаты как для масла 10W-30, так и для рециклового газойля-2 представлены в Таблице 1.At least 0.95 L shaped and sealed bags were formed from various polymer laminates having the structures indicated in Table 1 by (a) to (l). The polymer layer of the list first formed the outer layer of the bag, while the inner layer of the bag was formed of the last polymer of the list. The bags were molded by heat sealing the outer layer, and each bag was equipped with constantly attached reinforcement through which these bags were filled. Each bag was filled with 10W-30 oil and recycle gas oil 2. The bags were tested in accordance with the Plastic Bottle Institute methodology described in PBI # 5, Rev.1 (1978). Bags were examined for weight loss, stress cracking or tearing, and delamination. Any of the following events: (a) weight loss of more than 1/2%, (b) stress corresponding to cracking or tearing, or (c) delamination leads to an assessment of “failed tests or not meeting specifications”. The results obtained for both 10W-30 oil and recycle gas oil-2 are presented in Table 1.

Нет - не соответствует техническим условиямYes - meets specifications

No - does not meet specifications

Пример 2Example 2

Было испытано три типа отдельных упаковок с использованием метода UL SU2019 (the "Pallet Fire Test") (испытание поддона с контейнерами огнем), разработанного Underwriter Laboratories: (1) непропитанная картонная коробка, внутри которой размещены стандартные бутыли емкостью 0,95 л из полиэтилена высокой плотности, предназначенные для моторного масла легкового автомобиля (ММЛА); (2) контейнер для углеводородных жидкостей сред в соответствии с данным изобретением, в котором внешняя коробка изготовлена из непропитанного картона; и (3) контейнер для углеводородных жидкостей в соответствии с данным изобретением, в котором внешняя коробка выполнена из картона, имеющего огнезащитное вздувшееся многослойное покрытие. Бутыли емкостью 0,95 л и мешки каждого из контейнеров для углеводородных жидкостей были заполнены ММЛА. Первая упаковка, указанная выше как (1), получила повреждение (разрыв) находящихся в ней бутылей емкостью 0,95 л через 2 минуты 30 секунд после зажигания фитиля. Вторая упаковка, указанная выше как (2), получила повреждение (разрыв) бутылей емкостью 0,95 л через 3 минуты 50 секунд после зажигания фитиля. В третьей упаковке, указанной выше как (3), какие-либо повреждения мешка отсутствовали, и через 21 минуту после зажигания фитиля происходило его самогашение.Three types of individual packages were tested using the UL SU2019 (the "Pallet Fire Test") method developed by Underwriter Laboratories: (1) an impregnated cardboard box containing standard 0.95 liter polyethylene bottles high density, designed for motor oil of a car (MMLA); (2) a container for hydrocarbon fluids of media in accordance with this invention, in which the outer box is made of impregnated cardboard; and (3) a container for hydrocarbon liquids in accordance with this invention, in which the outer box is made of cardboard having a fire retardant swollen multilayer coating. 0.95 L bottles and bags of each of the containers for hydrocarbon liquids were filled with MMLA. The first package, indicated above as (1), received damage (rupture) of a 0.95 L bottle inside it 2

Claims (10)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US45495503P | 2003-03-13 | 2003-03-13 | |

| US60/454,955 | 2003-03-13 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2005131608A RU2005131608A (en) | 2006-03-20 |

| RU2338674C2 true RU2338674C2 (en) | 2008-11-20 |

Family

ID=33029933

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2005131608/12A RU2338674C2 (en) | 2003-03-13 | 2004-03-12 | Packing for hydrocarbon liquids |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US20040211782A1 (en) |

| EP (1) | EP1606191B1 (en) |

| CN (2) | CN101618783A (en) |

| AT (1) | ATE414022T1 (en) |

| BR (1) | BRPI0408302B1 (en) |

| DE (1) | DE602004017702D1 (en) |

| MX (1) | MXPA05009561A (en) |

| RU (1) | RU2338674C2 (en) |

| WO (1) | WO2004083070A1 (en) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7894055B2 (en) * | 2004-08-26 | 2011-02-22 | The United States Of America As Represented By The Department Of Health And Human Services | Flow-through, inlet-gas-temperature-controlled, solvent-resistant, thermal-expansion compensated cell for light spectroscopy |

| CN101367466B (en) * | 2008-08-15 | 2011-11-23 | 李束为 | Apparatus for storing and transporting oil products |

| US9174532B2 (en) * | 2013-08-22 | 2015-11-03 | GM Global Technology Operations LLC | Fuel tank slosh absorber |

| US10457468B2 (en) * | 2017-09-25 | 2019-10-29 | Call2Recycle, Inc. | Thermally protected shipping container |

| US12024982B2 (en) | 2021-10-26 | 2024-07-02 | Saudi Arabian Oil Company | Portable absorbent container for recovery of oil field waste liquid |

Family Cites Families (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3087655A (en) * | 1961-01-30 | 1963-04-30 | Scholle Container Corp | Paperboard container with flexible liner therein |

| US3570748A (en) * | 1966-06-29 | 1971-03-16 | Standard Packaging Corp | Composite film and method |

| GB1316640A (en) * | 1969-06-13 | 1973-05-09 | Rasmussen O B | Cross-laminated film material and methods of producing such material |

| US3932693A (en) * | 1970-10-19 | 1976-01-13 | Continental Can Company, Inc. | Laminated packaging film having low vapor and gas permeability |

| US3934066A (en) | 1973-07-18 | 1976-01-20 | W. R. Grace & Co. | Fire-resistant intumescent laminates |

| CA1014521A (en) * | 1974-04-30 | 1977-07-26 | John D. Stinson | Pouched oil dispenser |

| US4096946A (en) * | 1974-09-16 | 1978-06-27 | E.S. & A. Robinson (Canada) Ltd. | Laminate for use in packing oil |

| JPS5619087Y2 (en) * | 1976-04-07 | 1981-05-07 | ||

| US4054240A (en) * | 1976-10-04 | 1977-10-18 | Interstate Folding Box Company | Carton with integral pouring spout |

| US4105139A (en) * | 1977-02-18 | 1978-08-08 | Scholle Corporation | Shell for flexible bag having mounting for spout |

| US4246146A (en) * | 1979-03-09 | 1981-01-20 | W. R. Grace & Co. | Fire retardant coating system utilizing polyurethane hydrogel |

| USRE32354E (en) * | 1980-07-21 | 1987-02-17 | Scholle Corporation | Container for holding and dispensing fluid |

| US4503102A (en) * | 1982-01-20 | 1985-03-05 | Du Pont Of Canada, Inc. | Pouches of ethylene-α-olefin copolymer/ethylene-vinyl acetate copolymer blends |

| US4515294A (en) * | 1982-03-31 | 1985-05-07 | Southern Chemical Products Company | Liquid dispenser, valve therefor and process of producing the valve |

| US4407874A (en) * | 1982-08-06 | 1983-10-04 | American Can Company | Sterilizable flexible packaging structure |

| GB2180217A (en) * | 1985-09-12 | 1987-03-25 | Castrol Ltd | Containers for hydraulic fluids |

| CH666459A5 (en) * | 1985-10-03 | 1988-07-29 | Nestle Sa | PACKAGE COMPRISING A RIGID OUTER SHELL AND A FLEXIBLE INNER SHELL. |

| US4757940A (en) * | 1986-05-07 | 1988-07-19 | International Paper Company | Ovenable paperboard food tray |

| US4762525A (en) * | 1987-06-15 | 1988-08-09 | Wood William P | Prepackaged firebox apparatus for outdoor cooking or the like |

| GB2214917A (en) * | 1988-02-16 | 1989-09-13 | Shell Int Research | Containers for liquid hydrocarbons made of co or so2 copolymer |

| US5115944A (en) * | 1990-08-14 | 1992-05-26 | Illinois Tool Works Inc. | Fluid dispenser having a collapsible inner bag |

| US5324528A (en) * | 1991-10-11 | 1994-06-28 | Champion International Corporation | Method for extending shelf life of juice |

| EP0581970B1 (en) * | 1992-02-25 | 1998-08-26 | Toray Industries, Inc. | Biaxially oriented, laminated polyester film |

| DE4411924A1 (en) * | 1994-04-07 | 1995-10-12 | Ruediger Haaga Gmbh | container |

| TW367297B (en) * | 1994-11-18 | 1999-08-21 | Hosokawa Yoko Kk | Bag for bag-in-box and bag-in-box |

| MY113596A (en) * | 1995-04-11 | 2002-04-30 | Daicel Chem | Barrier composite films and method of producing the same |

| US5874155A (en) * | 1995-06-07 | 1999-02-23 | American National Can Company | Easy-opening flexible packaging laminates and packaging materials made therefrom |

| US5562227A (en) * | 1995-07-31 | 1996-10-08 | Honshu Paper Co., Ltd. | Anti-bulging bag-in-box |

| JP3563863B2 (en) * | 1996-02-09 | 2004-09-08 | 大日本印刷株式会社 | Cover tape |

| US5814383A (en) * | 1996-07-23 | 1998-09-29 | Continental Plastic Containers, Inc. | Containers with improved crease-crack resistance |

| US6066376A (en) * | 1997-06-17 | 2000-05-23 | Pechiney Plastic Packaging, Inc. | High barrier non-foil laminate composition |

| GB9714996D0 (en) * | 1997-07-17 | 1997-09-24 | Sankey Product Developments Lt | Containers |

| US6070753A (en) * | 1998-02-02 | 2000-06-06 | Exxon Research And Engineering Co. | Liquid container |

| TW568829B (en) * | 1998-03-26 | 2004-01-01 | Mitsui Chemicals Inc | Laminated film |

| US6045006A (en) * | 1998-06-02 | 2000-04-04 | The Coca-Cola Company | Disposable liquid containing and dispensing package and an apparatus for its manufacture |

| US6378733B1 (en) * | 1998-12-23 | 2002-04-30 | Fleurfontein Mountain Estates (Proprietary) Limited | Box |

| CN2389138Y (en) * | 1999-09-08 | 2000-07-26 | 吴凯 | Beverage package box |

| WO2001044072A1 (en) * | 1999-12-14 | 2001-06-21 | Scholle Corporation | Bag-in-container assembly and method |

| US6520335B2 (en) * | 2001-02-20 | 2003-02-18 | Daniel E. Moran | Method and container for packaging multi-component polymer coatings and adhesives |

-

2004

- 2004-03-12 RU RU2005131608/12A patent/RU2338674C2/en active

- 2004-03-12 EP EP04720436A patent/EP1606191B1/en not_active Expired - Lifetime

- 2004-03-12 DE DE602004017702T patent/DE602004017702D1/de not_active Expired - Lifetime

- 2004-03-12 AT AT04720436T patent/ATE414022T1/en not_active IP Right Cessation

- 2004-03-12 BR BRPI0408302-4A patent/BRPI0408302B1/en active IP Right Grant

- 2004-03-12 MX MXPA05009561A patent/MXPA05009561A/en active IP Right Grant

- 2004-03-12 CN CN200910164146A patent/CN101618783A/en active Pending

- 2004-03-12 US US10/799,984 patent/US20040211782A1/en not_active Abandoned

- 2004-03-12 WO PCT/US2004/007610 patent/WO2004083070A1/en active Search and Examination

- 2004-03-12 CN CNB2004800068140A patent/CN100545052C/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DE602004017702D1 (en) | 2008-12-24 |

| CN1759048A (en) | 2006-04-12 |

| CN101618783A (en) | 2010-01-06 |

| WO2004083070A1 (en) | 2004-09-30 |

| EP1606191B1 (en) | 2008-11-12 |

| CN100545052C (en) | 2009-09-30 |

| ATE414022T1 (en) | 2008-11-15 |

| BRPI0408302B1 (en) | 2018-06-05 |

| RU2005131608A (en) | 2006-03-20 |

| EP1606191A1 (en) | 2005-12-21 |

| US20040211782A1 (en) | 2004-10-28 |

| MXPA05009561A (en) | 2005-10-19 |

| BRPI0408302A (en) | 2006-03-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101058767B1 (en) | Fluid container and fluids using it | |

| CN100410071C (en) | Barrier laminate structure for packaging beverages | |

| US5415910A (en) | Container liner for dough products | |

| RU2598442C2 (en) | Flexible bag material | |

| CA2921920C (en) | Film for flexible packaging for use in bag in box packaging and bags made therefrom | |

| JP2008265820A (en) | Paper container for liquid with spout | |

| JP2006513939A (en) | Container closure with multi-layer oxygen barrier liner | |

| RU2338674C2 (en) | Packing for hydrocarbon liquids | |

| KR20220103965A (en) | Manufacturing method of package, film for packaging material, laminated film and packaging material comprising the same | |

| US20080156831A1 (en) | Cartridge for Viscous Fluid Materials | |

| US4215782A (en) | Non-returnable container, comprising at least two dish-shaped parts joined together | |

| KR910009519B1 (en) | Oxygen imysereable leak container | |

| KR101919303B1 (en) | Container for liquid and method of manufacturing the same | |

| JP5222390B2 (en) | Container for fluid and container containing fluid using the same | |

| TWI794432B (en) | Sleeve and packing bag | |

| JP5415517B2 (en) | Container for fluid and container containing fluid using the same | |

| JP2000062109A (en) | Laminated sheet for paper container | |

| JP3305897B2 (en) | Liquid paper container | |

| US20050018930A1 (en) | Flexible tank and method of making such a tank | |

| JP2010042841A (en) | Strip for packaging container, method of manufacturing the same, and packaging container | |

| CN215156777U (en) | Novel chemical packaging | |

| US5932305A (en) | Composite sheet and sealed container | |

| JP3710517B2 (en) | Milk bag in-box container | |

| EP4257345A1 (en) | Use of a self-healing material for the formation of a film bag | |

| JP2000335640A (en) | Inner bag for liner and method for filling liquid |