RU2134161C1 - Method of producing flour from wheat - Google Patents

Method of producing flour from wheat Download PDFInfo

- Publication number

- RU2134161C1 RU2134161C1 RU98105995A RU98105995A RU2134161C1 RU 2134161 C1 RU2134161 C1 RU 2134161C1 RU 98105995 A RU98105995 A RU 98105995A RU 98105995 A RU98105995 A RU 98105995A RU 2134161 C1 RU2134161 C1 RU 2134161C1

- Authority

- RU

- Russia

- Prior art keywords

- grinding

- microns

- products

- sent

- milling

- Prior art date

Links

Images

Landscapes

- Crushing And Grinding (AREA)

- Disintegrating Or Milling (AREA)

- Adjustment And Processing Of Grains (AREA)

Abstract

Description

Изобретение относится к мукомольной промышленности, в частности к способу производства хлебопекарной муки. The invention relates to the milling industry, in particular to a method for the production of baking flour.

Известен способ производства муки из пшеницы (патент РФ N 2035225). Способ предусматривает подготовку зерна к помолу путем очистки его от примесей, увлажнение и отволаживание, поэтапное дробление на драных системах, извлечение и сортирование измельченных продуктов с выделением фракций и дунстов, шлифование, размол и формирование сорта муки, причем дробление на первой драной системе проводят при режиме нагрузки 800 - 850 кг/см в сутки и величине зазора между вальцами, обеспечивающей извлечение продукта, проходящего через сито N 1 в количестве 50 - 60% от массы зерна, направляемого в данную систему, при сортировании смешивают измельченные продукты с размерами частиц 438 - 156 мкм с первой и второй драных систем и осуществляют их совместное просеивание, при этом выделяют фракцию мелких крупок и дунстов с размерами частиц 438 - 220 мкм, а размол крупок и дунстов проводят в один этап. A known method for the production of flour from wheat (RF patent N 2035225). The method involves preparing the grain for grinding by cleaning it from impurities, moistening and smoothing, stage-by-stage crushing on torn systems, extraction and sorting of crushed products with separation of fractions and dunsts, grinding, grinding and formation of flour grade, and crushing on the first tattered system is carried out under the regime load 800 - 850 kg / cm per day and the size of the gap between the rollers, ensuring the extraction of the product passing through a

Недостатком этого способа является большая протяженность процесса, что объясняется нерациональным использованием оборудования из-за низких удельных нагрузок на мелющие валки и просеивающие поверхности, особенно на последующих драных и размольных системах, что приводит к большим энергозатратам. По этому способу получают муку только первого сорта. The disadvantage of this method is the length of the process, which is explained by the irrational use of equipment due to the low specific loads on the grinding rolls and screening surfaces, especially on subsequent torn and grinding systems, which leads to high energy costs. By this method, only the first grade flour is obtained.

Наиболее близким к заявленному способу является способ помола пшеницы с сокращенной схемой технологического процесса ("Правила организации и ведения технологического процесса на мукомольных заводах". ВНПО "Зернопродукт", ВНИИЗ, Москва, 1991 г. , стр. 54 - 58, 40 - 41). В отличие от развитых схемы помолов данного типа имеют сокращенный ситовеечный, шлифовочный и размольный процессы. Основными этапами сокращенной схемы помола являются драный процесс, шлифовочный процесс, размольный процесс, вымольный процесс и формирование и контроль сортов муки. Closest to the claimed method is a method of grinding wheat with an abbreviated flowchart of the technological process ("Rules for the organization and conduct of the technological process in flour mills. VNPO" Zernoprodukt ", VNIIZ, Moscow, 1991, pp. 54 - 58, 40 - 41) . In contrast to the developed schemes of grinding of this type, they have reduced sieve, grinding and grinding processes. The main stages of the reduced grinding scheme are torn process, grinding process, grinding process, grinding process and the formation and control of flour varieties.

Режимы измельчения в вальцовых станках I, II драных систем контролируют на сите N 0,8, III драной системы - N 0,56. Рекомендуется устанавливать на первой драной системе извлечение 30 - 35%, на второй драной системе - 50 - 55%, на третьей драной системе - 40 - 45%. На шлифовочную систему направляют крупную и среднюю крупки I, II драных систем без обогащения или после обогащения в ситовеечных машинах. Размольный процесс осуществляется на 6 - 8 системах на вальцах с макрошероховатой и нарезной поверхностью. Вымол продуктов драного процесса осуществляется в бичевых машинах, начиная с верхнего схода III драной системы. При отборе муки высшего сорта ее формирование производят из потоков 1 - 2 размольных систем. Формирование муки первого сорта производят из потоков сортировок I - III драных систем, шлифовочных, 1, 2, 3, 4, 5 размольных систем. Формирование муки второго сорта производят с остальных систем технологического процесса. The grinding regimes in roller mill I, II torn systems are controlled on a sieve N 0.8, III torn system - N 0.56. It is recommended to install extraction of 30 - 35% on the first torn system, 50 - 55% on the second torn system, 40 - 45% on the third torn system. Large and medium grains of I, II torn systems without enrichment or after enrichment in sieve machines are sent to the grinding system. The grinding process is carried out on 6-8 systems on rollers with a macro-rough and rifled surface. The grinding of torn process products is carried out in scouring machines, starting from the upper gathering of the III torn system. When selecting the highest grade flour, its formation is produced from flows of 1 - 2 grinding systems. The formation of flour of the first grade is made from the flows of grades I - III torn systems, grinding, 1, 2, 3, 4, 5 grinding systems. The formation of flour of the second grade is produced from the remaining systems of the technological process.

Недостатком описанного способа является большая протяженность технологического процесса, крупообразующий процесс осуществляют на пяти последовательных системах измельчения, причем вторая и третья драные системы подразделяются на крупную и мелкую. Процесс измельчения осуществляют по развитой технологической схеме на трех системах, процесс обогащения круп осуществляют на двух шлифовочных системах, а затем производят последовательное измельчение круподунстовых продуктов, в том числе с установкой микрошероховатых валков для интенсификации процесса. The disadvantage of the described method is the large length of the process, the crouping process is carried out on five consecutive grinding systems, and the second and third tattered systems are divided into large and small. The grinding process is carried out according to the developed technological scheme on three systems, the cereal enrichment process is carried out on two grinding systems, and then sequential grinding of large-punch products is carried out, including the installation of microrough rolls to intensify the process.

Большое количество оборудования объясняется нерациональным его использованием из-за низких режимов извлечения круподунстовых продуктов и муки. Кроме того, как правило, последующие этапы измельчения и сортирования на драных и размольных системах имеют низкую удельную нагрузку, что приводит к резкому увеличению удельных энергозатрат на мельзаводе и снижению эффективности работы технологического оборудования. Дунсты требуют большой кратности обработки измельчением в вальцовых станках для доведения до крупности муки. Это, как следствие, приводит к неоправданному увеличению протяженности процесса измельчения на размольных системах. A large amount of equipment is explained by its irrational use due to the low modes of extraction of large-punch products and flour. In addition, as a rule, the subsequent stages of grinding and sorting on torn and grinding systems have a low specific load, which leads to a sharp increase in specific energy consumption at the mill and a decrease in the efficiency of technological equipment. Dunsts require a large multiplicity of processing by grinding in roller mills to bring flour to coarseness. This, as a result, leads to an unjustified increase in the length of the grinding process on grinding systems.

Задачей заявляемого способа производства муки из пшеницы является сокращение технологической схемы за счет рационального построения рабочего процесса, предусматривающего возврат на повторное измельчение продуктов заданного качества. Это оптимизирует нагрузку на каждую систему, снижая удельные энергозатраты на измельчение круподунстовых продуктов в муку. Причем при сокращенной технологической схеме фракции крупок, выделенные на рассеве, имеют стабильные показатели качества, которые способствуют получению муки на каждой системе без ухудшения качества соответствующих сортов муки. The objective of the proposed method for the production of flour from wheat is to reduce the technological scheme due to the rational construction of the working process, which provides for the return to re-grinding products of a given quality. This optimizes the load on each system, reducing the specific energy consumption for grinding large-dun products into flour. Moreover, with a reduced technological scheme, the grains fractions isolated at the sieving have stable quality indicators that contribute to the production of flour on each system without compromising the quality of the corresponding varieties of flour.

Поставленная задача решается предлагаемым способом производства муки из пшеницы, включающим подготовку зерна к помолу путем очистки его от примесей, увлажнения и отволаживания, поэтапное измельчение на драных системах с выделением фракций крупок и дунстов, обогащение и измельчение крупок и формирование сортов муки, в котором на первой драной системе осуществляют измельчение зерна с выделением фракции крупности менее 750 мкм, добиваясь при этом их общего извлечения в пределах 45 - 55%, на второй драной системе осуществляют измельчение с выделением фракций крупности менее 630 мкм, добиваясь при этом их общего извлечения в пределах 55 - 60%, на третьей драной системе осуществляют измельчение зерна с выделением фракций крупности менее 560 мкм, добиваясь при этом их общего извлечения в пределах 20 - 25%. Продукт, полученный на первой драной системе, с размером частиц 619 - 750 мкм объединяют с продуктом, полученным на второй драной системе с размером частиц 619 - 630 мкм, затем направляют на ситовеечную машину, после чего обогащенные крупки направляют на первую размольную систему. Продукт, полученный на первой размольной системе, с размером частиц в пределах 370 - 619 мкм объединяют с продуктом аналогичной крупности на второй драной системе и направляют на другую систему обогащения и затем обогащенные крупки направляют на первую размольную систему, причем крупки со сростками оболочек эндосперма с двух систем обогащения направляют на третью размольную систему, а сходовые продукты с ситовеечных машин направляют на вальцовый станок вымольной машины. Продукты с первых двух драных систем с размерами 132 - 394 мкм сортируют на рассеве для разделения муки и дунстов, последние затем направляют на измельчение в зависимости от качества на вторую или третью размольную систему. Продукты, полученные на третьей драной системе, с размером частиц 394 - 560 мкм обрабатывают на вымольной машине для выделения частиц оболочек из отрубей и последующего их пересева на рассеве с целью выделения муки и дунстов из отрубей. Продукт, получаемый на третьей драной системе, с размером частиц 156 - 394 мкм направляют в зависимости от качества зерна на вальцовый станок третьей размольной системы или на пересев, причем измельчение обогащенных крупок на размольных системах осуществляют дифференциально, в частности после измельчения продуктов на первой размольной системе и последующего сортирования на рассеве частицы с размером более 619 мкм направляют на вымольную систему или на вторую размольную систему, остальные фракции крупности, кроме муки, получаемые с размером частиц 132 - 142 мкм, измельчают на вальцовом станке второй размольной системы. После сортирования продуктов на драной системе в муку направляют частицы 132 - 142 мкм, остальные продукты объединяют, а затем измельчают на вальцовом станке третьей размольной системы, при этом в зависимости от качества перерабатываемого зерна жесткие и мягкие дунсты, получаемые на второй размольной системе, подвергают повторному измельчению на вальцовом станке этой же системы, а частицы крупностью более 619 мкм подвергают измельчению на вымольной системе. На третьей размольной системе измельчают продукты, полученные после сортирования на рассеве, кроме муки, с размером частиц 143 - 156 мкм и направляют на последующее измельчение на вальцовый станок вымольной системы, а в зависимости от качества перерабатываемого сырья дунсты могут быть направлены на повторное измельчение на вальцовый станок этой же системы. Продукты второго качества, получаемые после измельчения продуктов на вымольной системе, могут быть направлены на повторное измельчение на данную систему или направлены в отруби. The problem is solved by the proposed method for the production of wheat flour, including preparing the grain for grinding by cleaning it from impurities, moisturizing and tearing off, stage-by-stage grinding on torn systems with the separation of grains and dunst fractions, enrichment and grinding of grains and the formation of flour varieties, in which the first the torn system is used to grind grain with the separation of fractions smaller than 750 microns, while achieving their total extraction in the range of 45 - 55%, on the second torn system carry out grinding with leniem size fractions of less than 630 microns, while ensuring that the total recovery within 55 - 60%, in the third system torn grain refinement is carried out with release fractions of size less than 560 microns, while ensuring that the total recovery within 20 - 25%. The product obtained on the first torn system with a particle size of 619 - 750 μm is combined with the product obtained on the second torn system with a particle size of 619 - 630 μm, then sent to a sieve machine, after which enriched grains are sent to the first grinding system. The product obtained on the first grinding system, with a particle size in the range of 370 - 619 μm, is combined with a product of similar size on the second tearing system and sent to another enrichment system, and then enriched grains are sent to the first grinding system, moreover, grains with intergrowths of the endosperm shells from two enrichment systems are sent to the third grinding system, and similar products from the sieve machines are sent to the roller mill of the grinding machine. Products from the first two torn systems with sizes 132 - 394 microns are sorted by sieving to separate flour and dunsts, the latter are then sent for grinding, depending on quality, to a second or third grinding system. The products obtained on the third tattered system, with a particle size of 394-560 microns, are processed on a grinding machine to isolate the shell particles from the bran and then reseed them on the screen to separate flour and dunsts from the bran. The product obtained on the third torn system, with a particle size of 156 - 394 μm, is sent, depending on the quality of the grain, to a roller mill of the third grinding system or to reseeding, moreover, the enriched grains are grinded on the grinding systems differentially, in particular after grinding products on the first grinding system and subsequent screening at sieving particles with a size of more than 619 microns are sent to the grinding system or to the second grinding system, the remaining size fractions, except flour, obtained with a size particles 132 - 142 microns, crushed on a roller mill of the second grinding system. After sorting the products on a torn system, particles 132 - 142 μm are sent to the flour, the remaining products are combined, and then crushed on a roller mill of the third grinding system, while depending on the quality of the processed grain, hard and soft dunsts obtained on the second grinding system are subjected to repeated grinding on a roller mill of the same system, and particles larger than 619 microns are subjected to grinding on a grinding system. On the third grinding system, products obtained after sorting by sieving, except for flour, with a particle size of 143 - 156 microns are crushed and sent for subsequent grinding to a roller mill of the grinding system, and depending on the quality of the processed raw materials, dunsts can be sent to re-grinding to roller machine of the same system. Products of the second quality, obtained after grinding products on the grinding system, can be sent to re-grinding on this system or sent to bran.

На вымольной системе верхний сход направляется в отруби. При измельчении крупок на размольных системах образуются дунсты жесткие и мягкие. Размеры этих частиц настолько малы, что несмотря на стремление повысить извлечение муки, при измельчении на вальцовом станке за один проход образуется от 10 до 20% муки от количества продукта, поступающего на измельчающую машину. Это вызвано биением валков из-за несовершенства механизма настройки валков на параллельность и на заданный зазор, а также повышенного уровня биения подшипников, установленных на измельчающий станок. Следовательно, дунсты, получаемые в процессе измельчения, требуют 5 - 10-кратное последовательное измельчение на вальцовых станках для превращения его в муку. Однако, как правило, на последующих этапах измельчения ухудшается качество дунстов и дальнейшее их измельчение нецелесообразно, т.к. может привести к ухудшению качества муки. On the pitching system, the upper gathering goes to bran. When grinding grains on grinding systems, hard and soft dunes are formed. The sizes of these particles are so small that despite the desire to increase the extraction of flour, when grinding on a roller mill in one pass, from 10 to 20% of the flour from the amount of product fed to the grinding machine is formed. This is caused by the runout of the rolls due to the imperfection of the mechanism for setting the rolls to parallelism and to a given clearance, as well as an increased level of runout of bearings installed on the grinding machine. Consequently, the dunsts obtained during the grinding process require 5-10-fold sequential grinding on roller mills to turn it into flour. However, as a rule, at the subsequent stages of grinding, the quality of the dunsts deteriorates and their further grinding is impractical, because may lead to poor quality flour.

Измельчение обогащенных крупок на размольных системах приводит на каждом последующем этапе измельчения к уменьшению крупности и ухудшению качества круподунстовых продуктов. Причем на первых двух размольных системах получают фракции крупности частиц, представленных преимущественно дунстами, которые имеют улучшенное качество вследствие малой степени измельчения оболочек в сравнении с эндоспермом. Поэтому на первых двух размольных системах устанавливаются такие режимы измельчения, которые позволяют выделить дунсты с низкой зольностью для последующего повторного измельчения на второй размольной системе с целью увеличения выхода муки первого сорта. Аналогично на третьей размольной системе выбирают такой режим измельчения, с помощью которого можно получить низкозольные дунсты для повторного измельчения на данной же системе. Это позволяет сократить количество последовательных этапов измельчения дунстов в муку в 3 - 4 раза. The grinding of enriched grains on grinding systems leads at each subsequent grinding stage to a reduction in fineness and a deterioration in the quality of large-punch products. Moreover, the first two grinding systems receive fractions of particle size, represented mainly by dunsts, which have improved quality due to the small degree of grinding of the shells in comparison with the endosperm. Therefore, in the first two grinding systems, such grinding regimes are established that allow separating dunsts with low ash content for subsequent re-grinding in the second grinding system in order to increase the yield of flour of the first grade. Similarly, on the third grinding system, such a grinding mode is selected that can be used to obtain low ash dunsts for repeated grinding on the same system. This allows to reduce the number of successive stages of grinding dunsts into flour by 3-4 times.

Пример 1 конкретного выполнения (см. чертеж). Example 1 specific performance (see drawing).

Для проведения экспериментального помола на мельницу передали 100 тонн зерна, по показателям качества близкие к базисным кондициям зерна. После взвешивания и подготовки зерна к помолу зерно направляли на вальцовый станок первой драной системы, где произвели измельчение при зазоре между валками, обеспечивающими общее извлечение продуктов через контрольное сито 750 мм в пределах 30 - 40%. При этом мука, получаемая в процессе измельчения, направляется на сборный шнек высшего сорта. Крупки, получаемые на данной системе, направляли на обогащение на ситовеечную систему, а недосев муки, образующийся на данной системе, с дунстами направляется на повторное сортирование на рассев первой сортировальной машины. Верхний сход с первой драной системы направляется на измельчение на вторую драную систему, на которой продукт измельчали таким образом, чтобы достиг общего извлечения продукта, получаемого проходом через контрольное сито 630 мкм, в пределах 50 - 60% от количества продукта, поступающего на данную систему круподунстов. Продукты и мука, получаемые на второй драной системе, объединяются с одноименными продуктами первой драной системы, а сходовый продукт направляют на вальцовый станок третьей размольной системы, на которой устанавливают режим извлечения дунстовой муки в пределах 20 - 30% от количества продукта, поступающего на данную систему. Извлеченные продукты на третьей драной системе распределяются следующим образом: первые два верхних схода на вымольную машину, третий сход (дунсты) на третьею размольную систему, а мука в сборный шнек муки первого сорта. Обогащенные крупки, полученные после двух ситовеечных систем, объединяются (представленные преимущественно эндоспермом), а затем направляются на вальцовый станок первой размольной системы, а обогащенные крупки, представляющие смесь частиц эндосперма с частицами оболочек, - на третью размольную систему. Сходовые продукты с двух систем обогащения также объединяются с последующим измельчением этих продуктов на вальцевом станке сходовой системы. Измельчение обогащенных крупок, представленных преимущественно эндоспермом, осуществляют тремя последовательными проходами на вальцовых станках размольных систем, при этом достигаются соответственно следующие режимы измельчения муки: 50 - 60%, 45 - 55%, 35 - 45%. Извлечение муки на сходовой системе за один проход продуктов составляет 5 - 10%. При проведении последовательного измельчения обогащенных крупок на вальцовых станках жесткие и мягкие дунсты, получаемые на второй и третьей размольных системах и вымольной системе, возвращают на повторное измельчение на данную же систему. Мука высшего и первого сорта после проведения контрольного сортирования на рассеве направляется в емкости для готового продукта, а сходовые продукты соответственно возвращаются на вторую и третью размольные системы. For experimental grinding, 100 tons of grain were transferred to the mill, which in terms of quality are close to the basic grain conditions. After weighing and preparing the grain for grinding, the grain was sent to the roller mill of the first torn system, where it was crushed with a gap between the rollers, providing a total extraction of products through a control sieve of 750 mm in the range of 30-40%. At the same time, the flour obtained during the grinding process is sent to the top-grade auger. The grains obtained on this system were sent for enrichment to the sieve system, and the under-flour produced on this system, with dunsts, is sent for re-sorting for sieving the first sorting machine. The top exit from the first tear of the system is sent to grinding to the second tattered system, on which the product was crushed in such a way as to achieve a total extraction of the product obtained by passing through a control sieve of 630 μm, within 50-60% of the amount of product fed to this krupodunst system . The products and flour obtained on the second torn system are combined with the products of the first torn system of the same name, and the product is sent to the roller mill of the third grinding system, on which the dunsta flour extraction mode is set within 20-30% of the amount of product fed to this system . The extracted products on the third tattered system are distributed as follows: the first two upper gatherings on the grinding machine, the third gathering (dunsty) on the third grinding system, and the flour in the collection screw of the first grade flour. The enriched grains obtained after two sieve systems are combined (represented mainly by the endosperm), and then sent to the roller mill of the first grinding system, and the enriched grains, which are a mixture of endosperm particles with shell particles, are transferred to the third grinding system. The by-products from the two enrichment systems are also combined with the subsequent grinding of these products on a roller mill of the bearer system. Enriched grains, represented mainly by endosperm, are crushed by three successive passes on roller machines of grinding systems, while the following modes of grinding flour are respectively achieved: 50 - 60%, 45 - 55%, 35 - 45%. Extraction of flour on the seed system in one pass of products is 5 - 10%. When carrying out sequential grinding of enriched grains on roller mills, hard and soft dunsts obtained on the second and third grinding systems and the grinding system are returned for repeated grinding to the same system. After the control sorting at sieving, the premium and first grade flour is sent to the containers for the finished product, and similar products are returned to the second and third grinding systems, respectively.

Пример 2. С третьей драной системы продукт нижнего схода направляется на пересев (а не заворачивается назад на третью размольную систему). Example 2. From the third torn system, the product of the lower vanishing is sent to reseeding (and does not turn back to the third grinding system).

Пример 3. Со второй размольной системы нижний сход направляется на третью размольную систему (а не на заворот на данную же систему). Example 3. From the second grinding system, the lower outlet is directed to the third grinding system (and not to the inversion to the same system).

Пример 4. С третьей размольной системы нижний сход направляется на вымольную систему (а не на заворот на данную же систему). Example 4. From the third grinding system, the lower gathering is sent to the grinding system (and not to inversion to the same system).

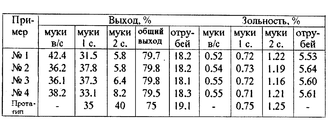

При проведении контрольного помола описанными выше примерами были получены данные, представленные в таблице. During the control grinding described above examples were obtained data presented in the table.

Таким образом, при существенном сокращении схемы помола за счет рационального построения технологического процесса способ позволяет улучшить общий выход муки при значительном увеличении выхода муки высоких сортов. Thus, with a significant reduction in the grinding scheme due to the rational construction of the technological process, the method allows to improve the overall yield of flour with a significant increase in the yield of high-grade flour.

Claims (1)

на второй драной системе и направляют на другую систему обогащения и затем обогащенные крупки направляют на первую размольную систему, причем крупки со сростками оболочек эндосперма с двух систем обогащения направляют на третью размольную систему, а сходовые продукты с ситовеечных машин направляют на вальцевый станок вымольной системы, продукты с первых двух драных систем с размерами 132 - 394 мкм сортируют на рассеве для разделения муки и дунстов, последние затем направляют на измельчение в зависимости от качества на вторую или третью размольную систему, продукты, полученные на третьей драной системе, с размерами частиц 394 - 560 мкм обрабатывают на вымольной машине для выделения частиц оболочек из отрубей и последующего их пересева на рассеве с целью выделения остатков муки и дунстов из отрубей, продукт, получаемый на третьей драной системе, с размером частиц 156 - 394 мкм направляют в зависимости от качества зерна на вальцовый станок третьей размольной системы или на пересев, причем измельчение обогащенных крупок на размольных системах осуществляют дифференцированно, в частности после измельчения продуктов на первой размольной системе и последующего сортирования на рассеве частицы с размерами более 619 мкм направляют на вымольную систему или на вторую размольную систему, другие фракции крупности, кроме муки, с размером частиц 132 - 142 мкм измельчают на вальцовом станке второй размольной системы, после сортирования продуктов в муку направляют частицы 132 - 142 мкм, остальные продукты объединяют, а затем измельчают на вальцовом станке третьей размольной системы, при этом в зависимости от качества перерабатываемого зерна жесткие и мягкие дунсты, получаемые на второй размольной системе, подвергают повторному измельчению на вальцовом станке этой же системы, а частицы крупностью более 619 мкм подвергают измельчению на вымольной системе, на третьей размольной системе измельчают продукты, полученные после сортирования на рассеве, кроме муки, с размером частиц 143 - 156 мкм и направляют на последующее измельчение на вальцовый станок вымольной системы, а в зависимости от качества перерабатываемого сырья дунсты могут быть направлены на повторное измельчение на вальцовый станок этой же системы, продукты второго качества, получаемые после измельчения продуктов на вымольной системе, могут быть направлены на повторное измельчение на данную систему или направлены в отруби.Method for the production of wheat flour, including preparing grain for grinding by cleaning it from impurities, moistening and smoothing, stage-by-stage grinding on torn systems with the separation of grains and dunsts fractions, enrichment and grinding of grains and the formation of flour varieties, characterized in that on the first torn system carry out grain grinding with the separation of fractions of fineness less than 750 microns, while achieving their total extraction in the range of 45 - 50%, on the second tattered system carry out grinding with the release of fractions of fineness of less than 630 μm, while achieving their total extraction within 55 - 60%, grinding on the third tear system with the separation of fractions of fineness less than 560 μm, while achieving their total extraction 20 - 25%, the product obtained on the first torn system, with a size particles 619 - 750 microns are combined with the product obtained on the second torn system, with a particle size of 619 - 630 microns, then sent to a sieve machine, after which the enriched grains are sent to the first grinding system, the product obtained on the first grinding system, with a part size in the range 370 - 619 microns were combined with the product of similar size

on the second tattered system and sent to another enrichment system, and then enriched grains are sent to the first grinding system, and grains with intergrowths of endosperm shells from two enrichment systems are sent to the third grinding system, and waste products from sieve machines are sent to the roller mill of the grinding system, products from the first two tattered systems with sizes 132 - 394 microns are sorted by sieving for separation of flour and dunsts, the latter are then sent for grinding for the second or third time depending on quality the molar system, products obtained on the third torn system, with a particle size of 394 - 560 microns, are processed on a grinding machine to isolate the shell particles from the bran and then re-sifted them on the screen to isolate the remains of flour and dunsts from the bran, the product obtained on the third torn depending on the quality of the grain, a system with a particle size of 156 - 394 microns is directed to a roller mill of the third grinding system or to reseeding, and grinding enriched grains on grinding systems is carried out differentially, in particular After grinding products on the first grinding system and subsequent sorting by sieving, particles larger than 619 μm are sent to the grinding system or to the second grinding system, other grain fractions, except flour, with a particle size of 132 - 142 μm are crushed on a roller mill of the second grinding system , after sorting the products, particles 132 - 142 microns are sent to the flour, the remaining products are combined, and then crushed on a roller mill of the third grinding system, while depending on the quality of the processed The hard and soft dunsts obtained on the second grinding system are subjected to repeated grinding on a roller mill of the same system, and particles larger than 619 μm are subjected to grinding on the grinding system, products obtained after sorting by sieving, except flour, are crushed on the third grinding system, with a particle size of 143 - 156 microns and sent for subsequent grinding on a roller mill of the grinding system, and depending on the quality of the processed raw materials, dunsts can be sent for repeated grinding for a roller mill of the same system, products of the second quality, obtained after grinding the products on the grinding system, can be sent for re-grinding to this system or sent to bran.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU98105995A RU2134161C1 (en) | 1998-04-06 | 1998-04-06 | Method of producing flour from wheat |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU98105995A RU2134161C1 (en) | 1998-04-06 | 1998-04-06 | Method of producing flour from wheat |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2134161C1 true RU2134161C1 (en) | 1999-08-10 |

Family

ID=20204168

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU98105995A RU2134161C1 (en) | 1998-04-06 | 1998-04-06 | Method of producing flour from wheat |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2134161C1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102834177A (en) * | 2009-11-20 | 2012-12-19 | 肖邦技术公司 | Method and device having a simplified construction for the reference grinding of wheat |

-

1998

- 1998-04-06 RU RU98105995A patent/RU2134161C1/en active

Non-Patent Citations (1)

| Title |

|---|

| Правила организации и ведения технологического процесса на мукомольных заводах. - М.: ВНПО "Зернопродукт", 1991, с. 54 - 58, 40 - 41. * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102834177A (en) * | 2009-11-20 | 2012-12-19 | 肖邦技术公司 | Method and device having a simplified construction for the reference grinding of wheat |

| CN102834177B (en) * | 2009-11-20 | 2015-11-25 | 肖邦技术公司 | The simplified production method of standard wheat flour and equipment |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102553668B (en) | High-efficiency clean process for cleaning and graded milling of wheat | |

| EP0958863B1 (en) | Flour milling method having a sorting step for raw wheat grains and flour milling system adopting the method | |

| US4986997A (en) | Method of separating wheat germ from whole wheat | |

| US4133899A (en) | Farina milling process | |

| CN102049327A (en) | Wheat flour milling process flow using coarse break mill for dehulling and degerming and fine break mill for extracting embryos | |

| US6953165B1 (en) | Corn milling process | |

| US4094700A (en) | Apparatus and process for the production of gluten and starch from wheat, rye, or barley | |

| RU2134161C1 (en) | Method of producing flour from wheat | |

| US7104479B1 (en) | Method for providing milling services | |

| EP0418801A1 (en) | Process for milling cereals such as wheat and maize, and the relative plant | |

| CN213528793U (en) | Shrivelled grain extraction element | |

| RU2685915C1 (en) | Method of production of sorted flour of triticale grain | |

| RU2035225C1 (en) | Method for production of wheat flour | |

| EP1213054B1 (en) | Process for milling corn | |

| RU2774119C1 (en) | Method for producing semolina from soft wheat grain | |

| RU2773248C1 (en) | Method for producing pasta flour from triticale grain | |

| RU2785926C1 (en) | Method for obtaining triticale-rye flour | |

| RU2135289C1 (en) | Method for producing hulled rye flour | |

| RU2778324C2 (en) | Method for processing sunflower meal | |

| RU2793233C1 (en) | Method for producing wheat-tritikal-rye flour | |

| RU2227759C2 (en) | Method of production of flour from wheat | |

| RU2102147C1 (en) | Method for producing graded wheat flour | |

| RU2162740C1 (en) | Method for producing flour from wheat | |

| SU827159A1 (en) | Method of producing grade wheat flour for baking | |

| RU2122468C1 (en) | Method for producing graded wheat flour |