이어서, 본 발명의 폴리아미드 수지 및 그의 제조 방법에 대하여 상세하게 설명한다.

본 발명에 있어서의 말단 변성 폴리아미드 수지는, 아미노산, 락탐 및 "디아민과 디카르복실산의 혼합물"로부터 선택된 1종 이상을 주된 원료로서 얻을 수 있는 폴리아미드 수지이며, 상기 일반식 (I)로 표시되는 말단 구조 및 상기 일반식 (II)로 표시되는 말단 구조를 갖는 것이다. 바꾸어 말하면, 본 발명에 있어서의 말단 변성 폴리아미드 수지는, 디아민 및 디카르복실산을 포함하는 조합, 아미노산, 및 락탐으로 이루어지는 군으로부터 선택되는 적어도 1종을 주된 원료로서 사용하여 중합할 때에, 상기 일반식 (I)로 표시되는 말단 구조 및 상기 일반식 (II)로 표시되는 말단 구조를 갖는 것이다.

폴리아미드 수지의 주된 구조 단위를 구성하는 화학 구조로서는, 아미노산 또는 락탐을 원료로 하는 경우, 탄소수 4 내지 20의 범위인 것이 바람직하다. 또한 디아민과 디카르복실산을 원료로 하는 경우, 이 디아민의 탄소수는 2 내지 20의 범위가 바람직하고, 디카르복실산의 탄소수는 2 내지 20의 범위가 바람직하다. 원료의 대표예로서는, 이하의 것을 들 수 있다.

구체적으로, 6-아미노카프로산, 11-아미노운데칸산, 12-아미노도데칸산, 파라아미노메틸벤조산 등의 아미노산. ε-카프로락탐, ω-운데칸락탐, ω-라우로락탐 등의 락탐. 에틸렌디아민, 트리메틸렌디아민, 테트라메틸렌디아민, 펜타메틸렌디아민, 헥사메틸렌디아민, 헵타메틸렌디아민, 옥타메틸렌디아민, 노나메틸렌디아민, 데칸디아민, 운데칸디아민, 도데칸디아민, 트리데칸디아민, 테트라데칸디아민, 펜타데칸디아민, 헥사데칸디아민, 헵타데칸디아민, 옥타데칸디아민, 노나데칸디아민, 에이코산디아민, 2-메틸-1,5-디아미노펜탄, 2-메틸-1,8-디아미노옥탄 등의 지방족 디아민; 시클로헥산디아민, 비스-(4-아미노시클로헥실)메탄, 비스(3-메틸-4-아미노시클로헥실)메탄 등의 지환식 디아민; 크실릴렌디아민 등의 방향족 디아민 등의 디아민. 옥살산, 말론산, 숙신산, 글루타르산, 아디프산, 수베르산, 아젤라산, 세바스산, 운데칸이산, 도데칸이산 등의 지방족 디카르복실산; 테레프탈산, 이소프탈산, 2-클로로테레프탈산, 2-메틸테레프탈산, 5-메틸이소프탈산, 5-나트륨술포이소프탈산, 헥사히드로테레프탈산, 헥사히드로이소프탈산 등의 방향족 디카르복실산; 시클로헥산디카르복실산 등의 지환족 디카르복실산; 이들 디카르복실산의 디알킬에스테르 및 디클로라이드 등을 들 수 있다.

본 발명에 있어서는, 말단 구조를 도입하는 폴리아미드 수지로서, 이들의 원료로부터 유도되는 폴리아미드 단독 중합체 또는 공중합체를 사용할 수 있다. 이러한 폴리아미드가 2종 이상 혼합되어 폴리아미드 수지가 되어 있어도 된다. 본 발명에 있어서는, 기계 특성 및 용융 체류시의 열 안정성을 보다 향상시키는 관점에서, 상기 예시한 원료에서 유래하는 구조 단위를 일반식 (I)로 표시되는 말단 구조 및 일반식 (II)로 표시되는 말단 구조를 제외한 폴리아미드 수지를 구성하는 전체 구조 단위 100몰% 중 80몰% 이상 갖는 것이 바람직하고, 90몰% 이상 갖는 것이 보다 바람직하고, 100몰% 갖는 것이 더욱 바람직하다. 또한, 상기 예시한 원료에서 유래하는 중합 구조는 직쇄인 것이 바람직하다.

본 발명의 말단 변성 폴리아미드 수지는, 하기 일반식 (I)로 표시되는 말단 구조를 갖는다. 하기 일반식 (I)로 표시되는 말단 구조는 알킬렌옥시드 구조를 갖기 때문에, 얻어지는 중합체의 분자 운동성이 높고, 또한 아미드기와의 친화성이 우수하다. 폴리아미드 수지의 말단에 있는 하기 일반식 (I)로 표시되는 구조가 폴리아미드 분자쇄의 사이에 개재하여, 중합체의 자유 부피가 증가하고, 얽힘이 감소한다. 그 결과, 중합체의 분자 운동성이 대폭으로 증대되어 용융 점도를 저감시킬 수 있으며(즉, 용융시의 유동성을 보다 향상시킬 수 있으며), 그 결과 성형 가공성이 향상된다. 이러한 효과는, 폴리알킬렌옥시드 구조를 폴리아미드 수지의 주쇄에 주로 갖는 경우에 비해 매우 높다.

-X-(R1-O)m-R2 (I)

상기 일반식 (I) 중, m은 2 내지 100(2 이상 100 이하)의 범위를 나타낸다. m이 작을수록, 용융 점도의 저감 효과가 불충분해진다. m은 5 이상이 바람직하고, 8 이상이 보다 바람직하고, 16 이상이 더욱 바람직하다. 한편, m이 지나치게 크면 내열성이 불충분해진다. m은 70 이하가 바람직하고, 50 이하가 보다 바람직하다. 또한, 폴리아미드 수지의 주된 구조 단위에서 유래하는 특성을 유지하는 관점에서, 본 발명에 있어서의 말단 변성 폴리아미드 수지는 상기 일반식 (I)로 표시되는 구조를 중합체의 말단에만 갖는 것이 바람직하다.

상기 일반식 (I) 중, R1은 탄소수 2 내지 10(2 이상 10 이하)의 2가의 탄화수소기를 나타낸다. 폴리아미드 수지의 주된 구조 단위와의 친화성의 관점에서, 탄소수 2 내지 6의 탄화수소기가 보다 바람직하고, 탄소수 2 내지 4의 탄화수소기가 더욱 바람직하다. 말단 변성 폴리아미드 수지의 열 안정성 및 착색 방지의 관점에서, 포화 탄화수소기가 더욱 바람직하다. R1로서는, 예를 들어 에틸렌기, 1,3-트리메틸렌기, 이소프로필렌기, 1,4-테트라메틸렌기, 1,5-펜타메틸렌기 및 1,6-헥사메틸렌기 등을 들 수 있으며, m개의 R1은 상이한 탄소수의 탄화수소기의 조합이어도 된다. R1은, 탄소수 2의 2가의 포화 탄화수소기 및 탄소수 3의 2가의 포화 탄화수소기로 적어도 구성되는 것이 바람직하다. 폴리아미드 수지의 주된 구조 단위와의 친화성이 우수한 에틸렌기 및 자유 부피가 큰 이소프로필렌기로 구성되는 것이 보다 바람직하고, 용융 점도로의 저감 효과를 보다 효과적으로 발현시킬 수 있다. 이 경우, 일반식 (I)로 표시되는 말단 구조는 에틸렌기를 10개 이상 함유하며, 또한 이소프로필렌기를 6개 이하 함유하는 것이 바람직하고, 목적에 가까운 양의 말단 구조를 폴리아미드 수지에 도입할 수 있으며, 용융 점도 저감 효과를 보다 높일 수 있다.

또한, R2는 탄소수 1 내지 30(1 이상 30 이하)의 1가의 탄화수소기를 나타낸다. R2의 탄소수가 적을수록 폴리아미드 수지의 주된 구조 단위와의 친화성이 우수하기 때문에, 탄소수 1 내지 20의 탄화수소기가 바람직하고, 탄소수 1 내지 10의 탄화수소기가 보다 바람직하게 사용된다. 또한, 말단 변성 폴리아미드 수지의 열 안정성 및 착색 방지의 관점에서, R2는 1가의 포화 탄화수소기인 것이 더욱 바람직한 형태이다. R2로서는, 예를 들어 메틸기, 에틸기, 프로필기, 부틸기, 펜틸기, 헥실기, 헵틸기, 옥틸기, 노닐기, 데실기 등을 들 수 있으며, 그 중에서도 폴리아미드 수지의 주된 구조 단위와의 친화성이 우수한 메틸기 및 에틸기가 보다 바람직하다.

상기 일반식 (I) 중, -X-는 -NH-, -N(CH3)- 또는 -(C=O)-를 나타낸다. 이들 중 폴리아미드 수지의 주된 구조 단위와의 친화성이 우수한 -NH-가 보다 바람직하다.

본 발명의 말단 변성 폴리아미드 수지는, 일반식 (I)로 표시되는 말단 구조를, 말단 변성 폴리아미드 수지를 구성하는 중합체의 적어도 한쪽의 말단에 갖는다.

본 발명의 말단 변성 폴리아미드 수지는, 일반식 (I)로 표시되는 말단 구조를 말단 변성 폴리아미드 수지 100질량% 중 1 내지 20질량%(1질량% 이상 20질량% 이하) 포함할 필요가 있다. 일반식 (I)로 표시되는 말단 구조의 함유량이 1질량% 미만이면 말단 변성 폴리아미드 수지의 용융 점도의 저감이 충분하지 않고, 성형 가공성이 저하된다. 일반식 (I)로 표시되는 말단 구조의 함유량은 3질량% 이상이 보다 바람직하고, 5질량% 이상이 더욱 바람직하다. 한편, 일반식 (I)로 표시되는 말단 구조의 함유량이 20질량%를 초과하면, 용융 체류시에 일반식 (I)로 표시되는 구조의 열분해에 의한 가스 성분이 증가하고, 용융 체류시의 열 안정성이 저하된다. 또한, 말단 변성 폴리아미드 수지의 분자량을 높게 설계할 수 없기 때문에, 기계 특성이 저하된다. 상기 일반식 (I)로 표시되는 말단 구조의 함유량은15질량% 이하가 보다 바람직하고, 10질량% 이하가 더욱 바람직하다.

본 발명에 있어서, 말단 변성 폴리아미드 수지 중에서의 일반식 (I)로 표시되는 말단 구조의 함유량은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물의 배합량을 조정함으로써, 원하는 범위로 조정할 수 있다.

또한, 본 발명의 말단 변성 폴리아미드 수지는, 하기 일반식 (II)로 표시되는 말단 구조를 갖는다. 상술한 바와 같이, 일반식 (I)로 표시되는 말단 구조를 도입함으로써, 말단 변성 폴리아미드 수지의 용융 점도를 저감시키고, 성형 가공성을 향상시킬 수 있지만, 성형 가공시 등의 장기간 용융 체류시에 일반식 (I)로 표시되는 말단 구조의 열분해가 진행되고, 용융 점도 저감 효과가 저하되기 쉬운 경향이 있다. 특히, 폴리아미드 수지의 아미노 말단기와 카르복실 말단기가 일반식 (I)로 표시되는 말단 구조의 열분해 촉매로서 작용하기 때문에, 폴리아미드 수지 중의 아미노 말단기량과 카르복실 말단기량을 저감함으로써, 일반식 (I)로 표시되는 말단 구조의 열분해를 억제하고, 일반식 (I)로 표시되는 말단 구조에 의한 용융 점도 저감 효과를 유지하면서, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다는 일을 알아내었다. 예를 들어, 폴리아미드 수지의 카르복실 말단기에 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물을 반응시킴으로써, 일반식 (I)로 표시되는 말단 구조만을 갖는 폴리아미드 수지를 얻을 수 있다. 그러나, 상기 폴리아미드 수지는, 한쪽 말단은 일반식 (I)로 표시되는 말단 구조로 변성되어 있지만, 다른쪽 말단은 변성되지 않고, 아미노 말단기 또는 카르복실기인 채이다. 그 때문에, 상기 아미노 말단기 또는 카르복실 말단기가 일반식 (I)로 표시되는 말단 구조의 열분해 촉매로서 작용하고, 일반식 (I)로 표시되는 구조의 열분해가 진행되기 쉬워진다. 그래서, 예를 들어 상기 폴리아미드 수지(즉, 한쪽 말단만이 일반식 (I)로 표시되는 구조로 변성되어 있는 폴리아미드 수지)에 후술하는 일반식 (IV)로 표시되는 말단 변성용 화합물을 더 반응 등을 시킴으로써, 당해 다른쪽 말단을 변성시키고, 하기 일반식 (II)로 표시되는 말단 구조를 더 갖는 폴리아미드 수지를 얻을 수 있다. 일반식 (I)로 표시되는 구조로 변성된 폴리아미드 수지에 일반식 (II)로 표시되는 말단 구조를 더 도입함으로써, 일반식 (I)로 표시되는 구조의 열분해를 억제하고, 용융 점도 저감 효과를 유지하면서, 용융 체류시의 열 안정성을 향상시킬 수 있다.

-Y-R3 (II)

상기 일반식 (II) 중, R3은 탄소수 1 이상 30 이하의 1가의 탄화수소기를 나타낸다. R3의 탄소수가 적을수록 폴리아미드 수지의 주된 구조 단위와의 친화성이 우수하기 때문에, 탄소수 1 내지 30의 탄화수소기인 것이 바람직하다. 구체적으로는, 메틸기, 에틸기, 프로필기, 부틸기, 펜틸기, 헥실기, 헵틸기, 옥틸기, 노닐기, 데실기, 운데실기, 트리데실기, 테트라데실기, 펜타데실기, 헥사데실기, 헵타데실기, 옥타데실기, 노나데실기, 이코실기, 에이코실기, 헨이코실기, 헨에이코실기, 도코실기, 트리코실기, 테트라코실기, 펜타코실기, 헥사코실기, 헵타코실기, 옥타코실기, 노나코실기, 트리아콘틸 등의 직쇄 알킬기, 이소프로필기, 이소부틸기, tert-부틸기, 이소펜틸기, 네오펜틸기 등의 분지쇄 알킬기, 시클로펜틸기, 시클로헥실기, 시클로헵틸기 등의 시클로알킬기, 페닐기, 톨릴기 등의 아릴기, 벤질기, 2-페닐에틸기 등의 아르알킬기 등을 들 수 있다. 말단 변성 폴리아미드 수지의 열 안정성 및 착색 방지의 관점에서, R3은 1가의 탄소수 1 이상 20 이하의 포화 탄화수소기 또는 아릴기인 것이 더욱 바람직한 형태이다.

상기 일반식 (I)에 있어서의 X가 -NH- 또는 -N(CH3)-인 경우, 상기 일반식 (II)에 있어서의 -Y-는 -(C=O)-를 나타내고, 상기 일반식 (I)에 있어서의 X가 -(C=O)-인 경우, 상기 일반식 (II)에 있어서의 Y는 -NH- 또는 -N(CH3)-을 나타낸다.

통상, 양쪽의 말단이 변성되지 않은 폴리아미드 수지의 말단기는, 그 한쪽 말단기가 아미노 말단기이며, 다른쪽 말단기가 카르복실 말단기이다. 여기서, 일반식 (III)으로 표시되는 말단 변성용 화합물이 아미노 말단기를 갖는 경우, 이러한 말단 변성용 화합물은 폴리아미드 수지의 카르복실 말단기와 반응하고, 일반식 (I)에 있어서의 X가 -NH- 또는 -N(CH3)-이 된다. 이 경우, 폴리아미드 수지의 다른 한쪽 말단인 아미노 말단기를 일반식 (IV)로 표시되는 말단 변성용 화합물과 반응시킴으로써, 폴리아미드 수지의 당해 다른쪽 말단에 상기 일반식 (II)의 말단 구조를 도입할 수 있다. 이 경우, 상기 일반식 (II)에 있어서의 Y는 -(C=O)-가 된다.

한편, 일반식 (III)으로 표시되는 말단 변성용 화합물이 카르복실 말단기를 갖는 경우, 이러한 말단 변성용 화합물은 폴리아미드 수지의 아미노 말단기와 반응하고, 일반식 (I)에 있어서의 X가 -(C=O)-가 된다. 이 경우, 폴리아미드 수지의 다른 한쪽 말단인 카르복실 말단기를 일반식 (IV)로 표시되는 말단 변성용 화합물과 반응시킴으로써, 폴리아미드 수지의 당해 다른쪽 말단에 상기 일반식 (II)의 말단 구조를 도입할 수 있다. 상기 일반식 (II)에 있어서의 Y는 -NH- 또는 -N(CH3)-이 된다.

본 발명의 말단 변성 폴리아미드 수지는, 일반식 (II)로 표시되는 말단 구조를 말단 변성 폴리아미드 수지 100질량% 중 0.1 내지 5질량%(0.1질량% 이상 5질량% 이하) 포함할 필요가 있다. 일반식 (II)로 표시되는 말단 구조의 함유량이0.1질량% 미만이면 용융 체류시에 말단 변성 폴리아미드 수지 중의 일반식 (I)로 표시되는 구조의 열분해가 진행되고, 용융 체류시의 열 안정성이 저하된다. 기계 물성도 떨어진다. 일반식 (II)로 표시되는 말단 구조의 함유량은 0.2질량% 이상이 보다 바람직하고, 0.4질량% 이상이 더욱 바람직하다. 한편, 일반식 (II)로 표시되는 말단 구조의 함유량이 5질량%를 초과하면, 기계 특성 및 열 안정성이 저하된다. 일반식 (II)로 표시되는 말단 구조의 함유량은 3질량% 이하가 보다 바람직하고, 1질량% 이하가 더욱 바람직하다.

본 발명에 있어서, 말단 변성 폴리아미드 수지 중에서의 일반식 (II)로 표시되는 말단 구조의 함유량은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량을 조정함으로써, 원하는 범위로 조정할 수 있다.

본 발명에 있어서의 말단 변성 폴리아미드 수지는, 일반식 (I)로 표시되는 말단 구조 및 일반식 (II)로 표시되는 말단 구조를 갖는 폴리아미드 수지(즉, 한쪽 말단은 일반식 (I)로 표시되는 말단 구조로 변성되어 있으며, 다른쪽 말단은 일반식 (II)로 표시되는 말단 구조로 변성되어 있는 폴리아미드 수지)를 함유하는 것이 바람직하다. 일반식 (I)로 표시되는 말단 구조만을 갖는 폴리아미드 수지(예를 들어, 한쪽 말단은 일반식 (I)로 표시되는 말단 구조로 변성되어 있지만, 다른쪽 말단은 변성되지 않은 폴리아미드 수지), 및 일반식 (II)로 표시되는 말단 구조만을 갖는 폴리아미드 수지(예를 들어, 한쪽 말단은 일반식 (II)로 표시되는 말단 구조로 변성되어 있지만, 다른쪽 말단은 변성되지 않은 폴리아미드 수지)를 함유하는 형태여도 된다.

또한, 본 발명의 말단 변성 폴리아미드 수지는, 일반식 (I)로 표시되는 말단 구조의 함유량[mol/t]과 일반식 (II)로 표시되는 말단 구조의 함유량[mol/t]의 합계가 60 내지 250mol/t(60mol/t 이상 250mol/t 이하)인 것이 바람직하다. 일반식 (I)로 표시되는 말단 구조와 일반식 (II)로 표시되는 말단 구조를 말단 변성 폴리아미드 수지 1t 중에 합계 60mol 이상 포함함으로써, 말단 변성 폴리아미드 수지의 용융 점도를 보다 저감하여 성형 가공성을 보다 향상시키고, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다. 이들 말단 구조의 합계 함유량은 70mol/t 이상이 보다 바람직하고, 80mol/t 이상이 더욱 바람직하다.

한편, 말단 변성 폴리아미드 수지 1t 중에 일반식 (I)로 표시되는 말단 구조와 일반식 (II)로 표시되는 말단 구조를 합계 250mol 이하 함유함으로써, 기계 특성 및 용융 체류시의 열 안정성을 보다 향상시킬 수 있다. 이들 말단 구조의 합계 함유량은 225mol/t가 보다 바람직하고, 200mol/t 이하가 더욱 바람직하다.

본 발명에 있어서, 말단 변성 폴리아미드 수지 중에서의 일반식 (I)로 표시되는 말단 구조와 일반식 (II)로 표시되는 말단 구조의 합계량은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량을 조정함으로써, 원하는 범위로 조정할 수 있다.

또한, 본 발명의 말단 변성 폴리아미드 수지는, 일반식 (II)로 표시되는 말단 구조의 함유량[mol/t]에 대한 일반식 (I)로 표시되는 말단 구조의 함유량[mol/t]과의 비((I)/(II))가 0.3 내지 2.5(0.3 이상 2.5 이하)인 것이 바람직하다. 폴리아미드 수지는, 용융 체류시에 열분해에 의한 분자량 저하와 동시에, 아미노 말단기와 카르복실 말단기의 중합 반응에 의한 분자량 증대가 진행된다. 상기 몰비((I)/(II))가 1로부터 멀어질수록, 변성되는(봉쇄되는) 아미노 말단기량과 카르복실 말단기량의 차가 커지는 것을 나타내고 있으며, 차가 커질수록 용융 체류시의 중합 반응은 진행되기 어렵고, 열분해에 의한 분자량 저하의 쪽이 커지기 때문에, 용융 체류시의 용융 점도나 분자량 저하가 커지는 경향이 있다. 또한, 차가 커질수록, 용융 체류시에 중합 반응이 진행되기 어려워 말단기(아미노 말단기나 카르복실 말단기)가 중합 반응에 소비되지 않기 때문에, 상술한 바와 같이 이들 말단기가 일반식 (I)로 표시되는 말단 구조의 열분해 촉매가 되고, 일반식 (I)로 표시되는 말단 구조 중의 알킬렌옥시드 구조의 열분해를 촉진하기 때문에, 용융 점도가 커지는 경향이 된다.

이러한 몰비((I)/(II))를 0.3 이상으로 함으로써, 말단 변성 폴리아미드 수지의 용융 점도를 보다 저감하여 성형 가공성을 보다 향상시킴과 함께, 용융 체류시에 있어서의 말단 변성 폴리아미드 수지 중의 상기 일반식 (I)로 표시되는 구조의 열분해를 보다 억제하고, 열 안정성을 보다 향상시킬 수 있다. 몰비((I)/(II))는 0.5 이상이 보다 바람직하고, 0.6 이상이 더욱 바람직하고, 0.8 이상이 가장 바람직하다. 한편, 몰비((I)/(II))를 2.5 이하로 함으로써, 용융 체류시의 말단 변성 폴리아미드 수지 중의 일반식 (I)로 표시되는 말단 구조의 열분해를 보다 억제하고, 열 안정성을 보다 향상시킬 수 있다. 몰비((I)/(II))는 2.2 이하가 보다 바람직하고, 2.0 이하가 더욱 바람직하다.

여기서, 말단 변성 폴리아미드 수지 중의 일반식 (I)로 표시되는 말단 구조 및 일반식 (II)로 표시되는 말단 구조의 함유량은, 각각 1H-NMR 측정에 의해 구할 수 있다. 측정 및 계산 방법은 이하와 같다.

우선, 폴리아미드 수지 (A)의 농도가 50mg/mL인 중수소화황산 용액 또는 중헥사플루오로이소프로판올 용액을 제조하고, 적산 횟수 256회에 의해 1H-NMR 측정을 행한다. R1의 스펙트럼 적분값, R2의 스펙트럼 적분값, R3의 스펙트럼 적분값 및 폴리아미드 수지 골격의 반복 구조 단위(중합체의 주쇄를 구성하는 반복 구조 단위)의 스펙트럼 적분값으로부터, 각 말단 구조의 함유량(질량% 또는 mol/t) 및 말단 구조 (II)의 함유량(mol/t)에 대한 말단 구조 (I)의 함유량(mol/t)의 비("몰비"라 부르는 경우도 있음)를 산출할 수 있다.

본 발명에 있어서, 말단 변성 폴리아미드 수지 중에서의 상기 몰비((I)/(II))는, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합비에 의해 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 아미노 말단기와 카르복실 말단기를 합계 50 내지 150mol/t(50mol/t 이상 150mol/t 이하) 함유하는 것이 바람직하다. 이들 말단기를 말단 변성 폴리아미드 수지 1t 중에 합계 50mol 이상 포함함으로써, 용융 체류시의 분자량 유지율의 저하를 보다 억제하고, 열 안정성을 보다 향상시킬 수 있다. 이들 말단기의 합계 함유량은 60mol/t 이상이 보다 바람직하고, 80mol/t 이상이 더욱 바람직하다.

한편, 말단 변성 폴리아미드 수지 중에 아미노 말단기와 카르복실 말단기를 합계 150mol/t 이하 함유함으로써, 용융 체류시에 있어서의 말단 변성 폴리아미드 수지 중의 상기 일반식 (I)로 표시되는 구조의 열분해나 분자량 증가를 보다 억제하고, 열 안정성을 보다 향상시킬 수 있다. 이들 말단기의 합계 함유량은 135mol/t 이하가 보다 바람직하고, 120mol/t 이하가 더욱 바람직하다.

또한, 본 발명의 말단 변성 폴리아미드 수지는, 카르복실 말단기의 함유량[mol/t]에 대한 아미노 말단기의 함유량[mol/t]의 비(아미노 말단기의 함유량/카르복실 말단기의 함유량)가 0.5 내지 2.5(0.5 이상 2.5 이하)인 것이 바람직하다. 상술한 바와 같이, 아미노 말단기량과 카르복실 말단기량의 차가 커질수록 용융 체류시의 중합은 진행되기 어렵고, 열분해에 의한 분자량 저하의 쪽이 커지기 때문에, 용융 체류시의 용융 점도나 분자량의 저하가 커지는 경향이 있다. 또한, 용융 체류시에 중합이 진행되기 어려워 말단기량(아미노 말단기나 카르복실 말단기)이 중합 반응에 소비되지 않기 때문에, 상술한 바와 같이 이들 말단기가 일반식 (I)의 열분해 촉매가 되고, 일반식 (I)로 표시되는 말단 구조 중의 알킬렌옥시드 구조의 열분해를 촉진하기 때문에, 용융 점도가 커지는 경향이 된다.

이러한 몰비(아미노 말단기/카르복실 말단기)를 0.5 이상으로 함으로써, 용융 체류시에 있어서의 말단 변성 폴리아미드 수지 중의 일반식 (I)로 표시되는 구조의 열분해나 분자량의 저하를 보다 억제하고, 열 안정성을 보다 향상시킬 수 있다. 몰비(아미노 말단기/카르복실 말단기)는 0.6 이상이 보다 바람직하고, 0.8 이상이 더욱 바람직하다. 한편, 몰비(아미노 말단기/카르복실 말단기)를 2.5 이하로 함으로써, 용융 체류시에 있어서의 말단 변성 폴리아미드 수지 중의 일반식 (I)로 표시되는 구조의 열분해를 보다 억제하고, 열 안정성 및 기계 물성을 보다 향상시킬 수 있다. 또한, 가스 발생량을 저감할 수 있다. 몰비(아미노 말단기의 함유량/카르복실 말단기의 함유량)는 2.4 이하가 보다 바람직하고, 2.3 이하가 더욱 바람직하다.

여기서, 말단 변성 폴리아미드 수지 중의 아미노 말단기의 함유량은, 페놀/에탄올 혼합 용액(비율: 83.5/16.5 질량비)에 말단 변성 폴리아미드 수지를 용해하고, 티몰 블루를 지시약으로서 사용하여, 염산 수용액으로 적정함으로써 측정할 수 있다. 또한, 말단 변성 폴리아미드 수지 중의 카르복실 말단기의 함유량은, 벤질 알코올에 말단 변성 폴리아미드 수지를 195℃의 온도에서 용해하고, 페놀프탈레인을 지시약으로서 사용하고, 수산화칼륨의 에탄올 용액으로 적정함으로써 측정할 수 있다.

본 발명에 있어서, 말단 변성 폴리아미드 수지의 아미노 말단기의 함유량과 카르복실 말단기의 함유량의 합계 또는 비는, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합비나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지의 융점(Tm)은, 200℃ 이상인 것이 바람직하다. 여기서, 말단 변성 폴리아미드 수지의 융점은, 시차 주사 열량 측정(DSC)에 의해 구할 수 있다. 측정 방법은 이하와 같다. 말단 변성 폴리아미드 수지 5 내지 7mg을 칭량한다. 질소 분위기하 중, 20℃부터 승온 속도 20℃/min으로 Tm+30℃까지 승온한다. 이어서 강온 속도 20℃/min으로 20℃까지 강온한다. 다시 20℃부터 승온 속도 20℃/min으로 Tm+30℃까지 승온했을 때에 나타나는 흡열 피크의 정점의 온도를 융점(Tm)으로 정의한다.

융점이 200℃ 이상인 말단 변성 폴리아미드 수지로서는, 하기의 폴리아미드 및 이들의 공중합체의 말단에 상기 일반식 (I)로 표시되는 구조 및 상기 일반식 (II)로 표시되는 구조를 갖는 것을 들 수 있다. 내열성, 인성, 표면성 등의 필요 특성에 따라, 이들을 2종 이상 사용해도 된다. 폴리아미드로서는, 폴리카프로아미드(폴리아미드 6), 폴리운데칸아미드(폴리아미드 11), 폴리도데칸아미드(폴리아미드 12), 폴리헥사메틸렌아디파미드(폴리아미드 66), 폴리테트라메틸렌아디파미드(폴리아미드 46), 폴리펜타메틸렌아디파미드(폴리아미드 56), 폴리테트라메틸렌세바카미드(폴리아미드 410), 폴리펜타메틸렌세바카미드(폴리아미드 510), 폴리헥사메틸렌세바카미드(폴리아미드 610), 폴리헥사메틸렌도데카미드(폴리아미드 612), 폴리데카메틸렌세바카미드(나일론 1010), 폴리데카메틸렌도데카미드(나일론 1012), 폴리메타크실릴렌아디파미드(MXD6), 폴리메타크실릴렌세바카미드(MXD10), 폴리파라크실릴렌세바카미드(PXD10), 폴리노나메틸렌테레프탈아미드(나일론 9T), 폴리데카메틸렌테레프탈아미드(폴리아미드 10T), 폴리운데카메틸렌테레프탈아미드(폴리아미드 11T), 폴리도데카메틸렌테레프탈아미드(폴리아미드 12T), 폴리펜타메틸렌테레프탈아미드/폴리헥사메틸렌테레프탈아미드 공중합체(폴리아미드 5T/6T), 폴리-2-메틸펜타메틸렌테레프탈아미드/폴리헥사메틸렌테레프탈아미드(폴리아미드 M5T/6T), 폴리헥사메틸렌아디파미드/폴리헥사메틸렌테레프탈아미드 공중합체(폴리아미드 66/6T), 폴리헥사메틸렌아디파미드/폴리헥사메틸렌이소프탈아미드 공중합체(폴리아미드 66/6I), 폴리헥사메틸렌아디파미드/폴리헥사메틸렌테레프탈아미드/폴리헥사메틸렌이소프탈아미드(폴리아미드 66/6T/6I), 폴리비스(3-메틸-4-아미노시클로헥실)메탄테레프탈아미드(폴리아미드 MACMT), 폴리비스(3-메틸-4-아미노시클로헥실)메탄이소프탈아미드(폴리아미드 MACMI), 폴리비스(3-메틸-4-아미노시클로헥실)메탄도데카미드(폴리아미드 MACM12), 폴리비스(4-아미노시클로헥실)메탄테레프탈아미드(폴리아미드 PACMT), 폴리비스(4-아미노시클로헥실)메탄이소프탈아미드(폴리아미드 PACMI), 폴리비스(4-아미노시클로헥실)메탄도데카미드(폴리아미드 PACM12)를 들 수 있다.

특히 바람직한 것으로서는, 폴리아미드 6, 폴리아미드 66, 폴리아미드 56, 폴리아미드 410, 폴리아미드 510, 폴리아미드 610, 폴리아미드 6/66, 폴리아미드 6/12, 폴리아미드 9T, 폴리아미드 10T 등의 말단에 상기 일반식 (I)로 표시되는 구조 및 상기 일반식 (II)로 표시되는 구조를 갖는 것을 들 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 수지 농도 0.01g/ml의 98% 황산 용액의 25℃에서의 상대 점도(ηr)가 1.3 내지 3.0(1.3 이상 3.0 이하)의 범위인 것이 바람직하다. ηr을 1.3 이상으로 함으로써, 인성을 향상시킬 수 있다. 상대 점도(ηr)는 1.4 이상이 바람직하고, 1.5 이상이 보다 바람직하다. 한편, 상대 점도(ηr)를 3.0 이하로 함으로써, 성형 가공성을 보다 향상시킬 수 있다. 2.5 이하가 바람직하고, 2.1 이하가 보다 바람직하다. 2.05 이하가 더욱 바람직하고, 2.0 이하가 가장 바람직하다.

본 발명에 있어서 말단 변성 폴리아미드 수지의 상대 점도는, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지의 겔 투과 크로마토그래피(GPC)에 의해 측정한 중량 평균 분자량(Mw)은, 15,000 이상이 바람직하다. Mw를 15,000 이상으로 함으로써, 기계 특성을 보다 향상시킬 수 있다. Mw는 18,000 이상이 더욱 바람직하고, 20,000 이상이 더욱 바람직하다. 또한, Mw는 50,000 이하가 바람직하다. Mw를 50,000 이하로 함으로써 용융 점도를 보다 저감하고, 성형 가공성을 보다 향상시킬 수 있다. Mw는 45,000 이하가 더욱 바람직하고, 40,000 이하가 더욱 바람직하다. 또한, 본 발명에 있어서의 중량 평균 분자량(Mw)은, 용매로서 헥사플루오로이소프로판올(0.005N-트리플루오로아세트산 나트륨 첨가)을 사용하고, 칼럼으로서 쇼덱스(Shodex) HFIP-806M 2개 및 HFIP-LG를 사용하여, 30℃의 온도에서 GPC 측정하여 얻어지는 것이다. 분자량 기준 물질로서 폴리메틸메타크릴레이트를 사용한다.

본 발명에 있어서, 말단 변성 폴리아미드 수지의 중량 평균 분자량은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 융점+60℃, 전단 속도 9728sec-1의 조건에 있어서의 용융 점도가 30Pa·s 이하인 것이 바람직하다. 융점+60℃, 전단 속도 9728sec-1의 조건에 있어서의 용융 점도를 30Pa·s 이하로 함으로써, 성형 가공성을 보다 향상시킬 수 있다. 이러한 용융 점도는 20Pa·s 이하가 보다 바람직하고, 15Pa·s 이하가 더욱 바람직하고, 10Pa·s 이하가 더욱 바람직하다. 한편, 취급성의 관점에서 용융 점도는 0.1Pa·s 이상이 보다 바람직하고, 0.5 이상이 더욱 바람직하고, 1.0 이상이 가장 바람직하다.

또한, 이 용융 점도는, 말단 변성 폴리아미드 수지의 융점+60℃의 온도에서 말단 변성 폴리아미드 수지를 용융시키기 위해 5분간 체류시킨 후에, 전단 속도 9728sec-1의 조건하에서 캐필러리 플로우 미터에 의해 측정할 수 있다. 본 발명에 있어서는 용융 점도를 평가하기 위한 지표로서, 용융 양유동화(良流動化)의 효과가 나타나기 쉬우며, 또한 단시간의 체류에서는 열분해가 진행되기 어려운 온도 조건으로서 융점+60℃를 선택하고, 소형, 복잡, 박육, 경량의 성형품의 성형을 상정한 고전단 조건인 전단 속도로서 9728sec-1를 선택하였다.

본 발명에 있어서, 말단 변성 폴리아미드 수지의 용융 점도는, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 융점+60℃의 조건하에 60분간 체류 전후에 있어서의, 일반식 (I)로 표시되는 말단 구조의 함유량 유지율((체류 후 함유량/체류 전 함유량)×100)이 80% 이상인 것이 바람직하다. 일반식 (I)로 표시되는 말단 구조의 함유량 유지율을 80% 이상으로 함으로써, 용융 체류시에 있어서의 말단 변성 폴리아미드 수지 중의 일반식 (I)로 표시되는 말단 구조의 열분해에 의해 발생하는 가스량을 보다 저감할 수 있고, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다. 일반식 (I)로 표시되는 말단 구조의 함유량 유지율은 85% 이상이 보다 바람직하고, 90% 이상이 더욱 바람직하다. 또한, 성형 가공성과 기계 특성의 양립의 관점에서, 일반식 (I)로 표시되는 말단 구조의 함유량 유지율은 100% 이하가 바람직하다.

또한, 이 함유량 유지율은, 말단 변성 폴리아미드 수지에 대하여 상술한 1H-NMR 측정에 의해 일반식 (I)로 표시되는 말단 구조의 함유량을 구하고, 이어서 캐필러리 플로우 미터 중에서 말단 변성 폴리아미드 수지의 융점+60℃의 온도에서 60분간 체류시킨 후에, 마찬가지로 일반식 (I)로 표시되는 말단 구조의 함유량을 구하고, 용융 체류 전의 일반식 (I)로 표시되는 말단 구조의 함유량으로 나누어 100을 곱함으로써 산출할 수 있다. 본 발명에 있어서는, 용융 점도를 평가하기 위한 지표로서, 용융 양유동화의 효과가 나타나기 쉬우며, 또한 단시간의 체류에서는 열분해가 진행되기 어려운 온도 조건으로서 융점+60℃를 선택하였다.

본 발명에 있어서, 말단 변성 폴리아미드 수지에 있어서의 일반식 (I)로 표시되는 말단 구조의 함유량 유지율은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 융점+60℃의 조건하에 60분간 체류 전후에 있어서의 중량 평균 분자량 유지율((체류 후 중량 평균 분자량/체류 전 중량 평균 분자량)×100)이 80 내지 120%(80% 이상 120% 이하)인 것이 바람직하다. 이러한 중량 평균 분자량 유지율을 80% 이상으로 함으로써, 기계 특성을 보다 향상시킬 수 있다. 중량 평균 분자량 유지율은 85% 이상이 보다 바람직하고, 90% 이상이 더욱 바람직하다. 한편, 중량 분자량 유지율을 120% 이하로 함으로써 용융 유동성을 보다 향상시키고, 성형 가공성을 보다 향상시킬 수 있다. 중량 평균 분자량 유지율은 115% 이하가 보다 바람직하고, 110% 이하가 더욱 바람직하다.

또한, 이 중량 분자량 유지율은, 말단 변성 폴리아미드 수지에 대하여 상술한 겔 투과 크로마토그래피(GPC)에 의해 중량 평균 분자량을 측정하고, 이어서 캐필러리 플로우 미터 중에서, 말단 변성 폴리아미드 수지의 융점+60℃의 온도에서 60분간 체류시킨 후에 마찬가지로 중량 평균 분자량을 측정하고, 용융 체류 전의 중량 평균 분자량으로 나누어 100을 곱함으로써 산출할 수 있다. 본 발명에 있어서는, 용융 점도를 평가하기 위한 지표로서, 용융 양유동화의 효과가 나타나기 쉬우며, 또한 단시간의 체류에서는 열분해가 진행되기 어려운 온도 조건으로서 융점+60℃를 선택하였다.

본 발명에 있어서, 말단 변성 폴리아미드 수지의 중량 평균 분자량 유지율은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 융점+60℃의 조건하에 60분간 체류 전후에 있어서의 용융 점도 유지율((체류 후 용융 점도/체류 전 용융 점도)×100)이 80 내지 120%(80% 이상 120% 이하)인 것이 바람직하다. 이러한 용융 점도 유지율을 80% 이상으로 함으로써, 성형 가공성 및 기계 특성을 보다 향상시킬 수 있다. 용융 점도 유지율은 85% 이상이 보다 바람직하고, 90% 이상이 더욱 바람직하고, 95% 이상이 더욱 바람직하다. 한편, 용융 점도 유지율을 120% 이하로 함으로써, 성형 가공성을 보다 향상시킬 수 있다. 용융 점도 유지율은 115% 이하가 보다 바람직하고, 110% 이하가 더욱 바람직하다.

또한, 이 용융 점도 유지율은, 말단 변성 폴리아미드 수지의 융점+60℃의 온도에서 말단 변성 폴리아미드 수지를 용융시키기 위해 5분간 체류시킨 후에, 전단 속도 9728sec-1의 조건하에서 캐필러리 플로우 미터에 의해 측정한 용융 점도(체류 전 용융 점도)와, 말단 변성 폴리아미드 수지의 융점+60℃의 온도에서 말단 변성 폴리아미드 수지를 60분간 체류시킨 후에, 전단 속도 9728sec-1의 조건하에서 캐필러리 플로우 미터에 의해 측정한 용융 점도(체류 후 용융 점도)로부터, (체류 후 용융 점도/체류 전 용융 점도)×100에 의해 산출할 수 있다. 본 발명에 있어서는, 용융 점도 유지율을 평가하기 위한 지표로서, 용융 양유동화의 효과가 나타나기 쉬우며, 또한 단시간의 체류에서는 열분해가 진행되기 어려운 온도 조건으로서 융점+60℃를 선택하고, 소형, 복잡, 박육, 경량의 성형품의 성형을 상정한 고전단 조건인 전단 속도로서 9728sec-1를 선택하였다.

본 발명에 있어서, 말단 변성 폴리아미드 수지의 용융 점도 유지율은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간을 조정함으로써 원하는 범위로 조정할 수 있다.

본 발명의 말단 변성 폴리아미드 수지는, 질소 분위기하에서 융점+60℃의 조건하에 40분간 체류 전후의 질량 감소율이 4% 이하인 것이 바람직하다. 이러한 질량 감소율을 4% 이하로 함으로써, 성형 가공시의 열분해에 의해 발생한 가스 기인에 의한 성형품 중의 보이드 등을 억제할 수 있고, 기계 특성을 보다 향상시킬 수 있다. 질량 감소율은 3% 이하가 보다 바람직하고, 2% 이하가 더욱 바람직하다.

또한, 이 질량 감소율은, 열중량 분석 장치(TGA)를 사용하여 측정할 수 있다. 본 발명에 있어서는, 질량 감소율을 평가하기 위한 지표로서, 용융 양유동화의 효과가 나타나기 쉬우며, 또한 단시간의 체류에서는 열분해가 진행되기 어려운 온도 조건으로서 융점+60℃를 선택하였다.

본 발명에 있어서, 말단 변성 폴리아미드 수지의 질량 감소율은, 예를 들어 말단 변성 폴리아미드 수지를 제조할 때에 사용되는 후술하는 일반식 (III)으로 표시되는 말단 변성용 화합물 및 일반식 (IV)로 표시되는 말단 변성용 화합물의 배합량이나, 반응 시간에 따라 원하는 범위로 조정할 수 있다.

이어서, 본 발명의 말단 변성 폴리아미드 수지의 제조 방법에 대하여 설명한다.

본 발명의 말단 변성 폴리아미드 수지의 제조 방법으로서는, 예를 들어

(1) 폴리아미드 수지, 말단 변성용 화합물 및 필요에 따라 그 밖의 성분을 폴리아미드 수지의 융점 이상에서 용융 혼련하고, 반응시키는 방법이나, 이들을 용액 중에서 혼합하고, 반응시킨 후에 용매를 제거하는 방법, 및

(2) 폴리아미드 수지의 주된 구조 단위를 구성하는 원료, 말단 변성용 화합물 및 필요에 따라 그 밖의 성분을 첨가하여 반응시키는 방법(반응시 첨가 방법) 등을 들 수 있다.

본 발명의 말단 변성용 화합물은 하기 일반식 (III)으로 표시되는 말단 변성용 화합물을 들 수 있다.

H-X'-(R1-O)m-R2 (III)

상기 일반식 (III) 중, m은 2 내지 100의 범위를 나타낸다. 상기 일반식 (I)에 있어서의 m과 마찬가지로 5 이상이 바람직하고, 8 이상이 보다 바람직하고, 16 이상이 더욱 바람직하다. 한편, m은 70 이하가 바람직하고, 50 이하가 보다 바람직하다. R1은 탄소수 2 내지 10의 2가의 탄화수소기, R2는 탄소수 1 내지 30의 1가의 탄화수소기를 나타낸다. 각각, 일반식 (I)에 있어서의 R1 및 R2로서 예시한 것을 들 수 있다. X'-는 -NH-, -N(CH3)- 또는 -O(C=O)-를 나타낸다. 폴리아미드의 말단과의 반응성이 우수한 -NH-가 보다 바람직하다.

H-Y'-R3 (IV)

상기 일반식 (IV) 중, R3은 탄소수 1 내지 30의 1가의 탄화수소기를 나타낸다. 상기 일반식 (II)와 마찬가지로, 말단 변성 폴리아미드 수지의 열 안정성 및 착색 방지의 관점에서, R3은 1가의 포화 탄화수소기가 더욱 바람직하다. 상기 일반식 (III)에 있어서의 X'가 -NH- 또는 -N(CH3)-인 경우, 상기 일반식 (IV)에 있어서의 -Y'-는 -O(C=O)-를 나타내고, 상기 일반식 (III)에 있어서의 X'가 -O(C=O)-인 경우, 상기 일반식 (IV)에 있어서의 Y'는 -NH- 또는 -N(CH3)-을 나타낸다.

일반식 (III)으로 표시되는 말단 변성용 화합물의 수 평균 분자량은, 500 내지 10000이 바람직하다. 수 평균 분자량을 500 이상으로 함으로써, 용융 점도를 보다 저감할 수 있다. 보다 바람직하게는 800 이상, 더욱 바람직하게는 900 이상이다. 한편, 수 평균 분자량을 10000 이하로 함으로써, 폴리아미드 수지의 주된 구조 단위와의 친화성을 보다 향상시킬 수 있다. 보다 바람직하게는 5000 이하, 더욱 바람직하게는 2500 이하, 더욱 바람직하게는 1500 이하이다.

일반식 (III)으로 표시되는 말단 변성용 화합물의 구체적인 예로서는, 메톡시폴리(에틸렌글리콜)아민, 메톡시폴리(트리메틸렌글리콜)아민, 메톡시폴리(프로필렌글리콜)아민, 메톡시폴리(테트라메틸렌글리콜)아민, 메톡시폴리(에틸렌글리콜)폴리(프로필렌글리콜)아민, 메톡시폴리(에틸렌글리콜)카르복실산, 메톡시폴리(트리메틸렌글리콜)카르복실산, 메톡시폴리(프로필렌글리콜)카르복실산, 메톡시폴리(테트라메틸렌글리콜)카르복실산, 메톡시폴리(에틸렌글리콜)폴리(프로필렌글리콜)카르복실산 등을 들 수 있다. 2종류의 폴리알킬렌글리콜이 포함되는 경우, 블록 중합 구조를 취하고 있어도 되고, 랜덤 공중합 구조를 취하고 있어도 된다. 상기한 말단 변성용 화합물을 2종 이상 사용해도 된다.

본 발명의 말단 변성용 화합물은 하기 일반식 (IV)로 표시되는 말단 변성용 화합물을 들 수 있다. 일반식 (IV)로 표시되는 말단 변성용 화합물의 구체적인 예로서는, 아세트산, 프로피온산, 부티르산, 발레르산, 카프로산, 에난트산, 카프릴산, 펠라르곤산, 운데칸산, 라우르산, 트리데칸산, 미리스트산, 미리스톨레산, 팔미트산, 스테아르산, 올레산, 리놀레산, 아라킨산, 세로트산 등의 지방족 모노카르복실산, 시클로헥산카르복실산, 메틸시클로헥산카르복실산 등의 지환식 모노카르복실산, 벤조산, 톨루일산, 에틸벤조산, 페닐아세트산 등의 방향족 모노카르복실산, 메틸아민, 에틸아민, 프로필아민, 부틸아민, 펜틸아민, 헥실아민, 헵틸아민, 옥틸아민, 2-에틸헥실아민, 노닐아민, 데실아민, 운데실아민, 도데실아민, 트리데실아민, 테트라데실아민, 펜타데실아민, 헥사데실아민, 옥타데실아민, 노나데실아민, 이코실아민 등의 지방족 모노아민, 시클로헥실아민, 메틸시클로헥실 아민 등의 지환식 모노아민, 벤질아민 및 β-페닐에틸아민 등의 방향족 모노아민 등을 들 수 있다. 상기한 말단 변성용 화합물을 2종 이상 사용할 수도 있다.

이어서, 본 발명의 말단 변성 폴리아미드 수지가 상기한 일반식 (I)로 표시되는 말단 구조 및 상기한 일반식 (II)로 표시되는 말단 구조를 갖는 말단 변성 폴리아미드 수지를 얻기 위한 방법의 예를 설명한다. 우선 (1) 및 (2)의 방법을 상술했지만, 이하에 보다 상세하게 설명한다.

(1) 폴리아미드 수지와 말단 변성용 화합물을 용융 혼련함으로써 말단 변성 폴리아미드 수지를 제조하는 경우에는, 용융 혼련 온도를 폴리아미드 수지의 융점(Tm)보다도 10℃ 이상 40℃ 이하 높은 온도에서 반응시키는 것이 바람직하다. 예를 들어, 압출기를 사용하여 용융 혼련하는 경우, 압출기의 실린더 온도를 상기 범위로 하는 것이 바람직하다. 용융 혼련 온도를 이 범위로 함으로써, 말단 변성용 화합물의 휘발, 폴리아미드 수지의 분해를 억제하면서, 폴리아미드 수지의 말단과 말단 변성용 화합물을 효율적으로 결합시킬 수 있다. 폴리아미드 수지로서는, 상술한 폴리아미드 수지가 예시된다.

(2) 폴리아미드 수지의 원료와 말단 변성용 화합물을 중합시에 반응시키는 방법에 의해 말단 변성 폴리아미드 수지를 제조하는 경우에는, 폴리아미드 수지의 융점 이상에서 반응시키는 용융 중합법, 폴리아미드 수지의 융점 미만에서 반응시키는 고상 중합법 중 어느 것을 사용해도 된다. 폴리아미드 수지를 부여하는 원료로서는, 상술한 아미노산, 락탐 및 "디아민과 디카르복실산의 혼합물"이 예시된다.

구체적으로는, 말단 변성 폴리아미드 수지의 원료를 반응 용기에 투입하고, 질소 치환하여, 가열을 함으로써 반응시키는 것이 바람직하다. 이 때의 반응 시간이 지나치게 짧으면 분자량이 올라가지 않을 뿐만 아니라, 올리고머 성분이 증가한다는 점에서, 기계적 물성이 저하되는 경우가 있다. 그 때문에, 반응 시간에 차지하는 질소 플로우의 시간은 15분 이상인 것이 바람직하다. 한편, 반응 시간이 지나치게 길면 열분해가 진행되어 착색 등이 발생하기 때문에, 반응 시간에 차지하는 질소 플로우의 시간은 8시간 이하인 것이 바람직하다.

폴리아미드 수지의 원료와 말단 변성용 화합물을 중합시에 반응시키는 방법에 의해 말단 변성 폴리아미드 수지를 제조할 때, 필요에 따라 중합 촉진제를 첨가할 수 있다. 중합 촉진제로서는, 예를 들어 인산, 아인산, 차아인산, 피로인산, 폴리인산 및 이들의 알칼리 금속염, 알칼리 토금속염 등의 무기계 인 화합물 등이 바람직하고, 특히 아인산나트륨, 차아인산나트륨이 적합하게 사용된다. 중합 촉진제는, 폴리아미드 수지의 원료(말단 변성용 화합물을 제외함) 100질량부에 대하여 0.001 내지 1질량부의 범위에서 사용하는 것이 바람직하다. 중합 촉진제의 첨가량을 0.001 내지 1질량부로 함으로써, 기계 특성과 성형 가공성의 밸런스가 보다 우수한 말단 변성 폴리아미드 수지를 얻을 수 있다.

본 발명의 말단 변성 폴리아미드 수지에 충전재, 다른 종류의 중합체, 각종 첨가제 등을 배합하여, 말단 변성 폴리아미드 수지를 함유하는 폴리아미드 수지 조성물을 얻을 수 있다.

충전재로서는, 일반적으로 수지용 필러로서 사용되는 임의의 것을 사용할 수 있으며, 폴리아미드 수지 조성물로부터 얻어지는 성형품의 강도, 강성, 내열성, 치수 안정성을 보다 향상시킬 수 있다. 충전재로서는, 예를 들어 유리 섬유, 탄소 섬유, 티타늄산칼륨 위스커, 산화아연 위스커, 붕산알루미늄 위스커, 아라미드 섬유, 알루미나 섬유, 탄화규소 섬유, 세라믹 섬유, 아스베스토 섬유, 석고 섬유, 금속 섬유 등의 섬유상 무기 충전재, 월라스토나이트, 제올라이트, 세리사이트, 카올린, 마이카, 탈크, 클레이, 파이로필라이트, 벤토나이트, 몬모릴로나이트, 아스베스토, 알루미노실리케이트, 알루미나, 산화규소, 산화마그네슘, 산화지르코늄, 산화티타늄, 산화철, 탄산칼슘, 탄산마그네슘, 돌로마이트, 황산칼슘, 황산바륨, 수산화마그네슘, 수산화칼슘, 수산화알루미늄, 글래스 비즈, 세라믹 비즈, 질화붕소, 탄화규소, 실리카 등의 비섬유상 무기 충전재 등을 들 수 있다. 이들을 2종 이상 함유해도 된다. 이들 충전재는 중공이어도 된다. 또한, 이소시아네이트계 화합물, 유기 실란계 화합물, 유기 티타네이트계 화합물, 유기 보란계 화합물, 에폭시 화합물 등의 커플링제로 처리되어 있어도 된다. 또한, 몬모릴로나이트로서, 유기 암모늄염으로 층간 이온을 양이온 교환한 유기화 몬모릴로나이트를 사용해도 된다. 상기 충전재 중에서도 섬유상 무기 충전재가 바람직하고, 유리 섬유, 탄소 섬유가 보다 바람직하다.

다른 종류의 중합체로서는, 예를 들어 폴리에틸렌, 폴리프로필렌 등의 폴리올레핀, 폴리아미드계 엘라스토머, 폴리에스테르계 엘라스토머 등의 엘라스토머나, 폴리에스테르, 폴리카르보네이트, 폴리페닐렌에테르, 폴리페닐렌술피드, 액정 중합체, 폴리술폰, 폴리에테르술폰, ABS 수지, SAN 수지, 폴리스티렌 등을 들 수 있다. 이들을 2종 이상 함유해도 된다. 폴리아미드 수지 조성물로부터 얻어지는 성형품의 내충격성을 향상시키기 위해서는, 올레핀계 화합물 및/또는 공액 디엔계 화합물의 (공)중합체 등의 변성 폴리올레핀, 폴리아미드계 엘라스토머, 폴리에스테르계 엘라스토머 등의 내충격성 개량제가 바람직하게 사용된다.

올레핀계 화합물 및/또는 공액 디엔계 화합물의 (공)중합체로서는, 에틸렌계 공중합체, 공액 디엔계 중합체, 공액 디엔-방향족 비닐 탄화수소계 공중합체 등을 들 수 있다.

에틸렌계 공중합체로서는, 예를 들어 에틸렌과, 탄소수 3 이상의 α-올레핀, 비공액 디엔, 아세트산비닐, 비닐알코올, α,β-불포화 카르복실산 및 그의 유도체 등과의 공중합체를 들 수 있다. 탄소수 3 이상의 α-올레핀으로서는, 예를 들어 프로필렌, 부텐-1 등을 들 수 있다. 비공액계 디엔으로서는, 예를 들어 5-메틸리덴-2-노르보르넨, 5-에틸리덴-2-노르보르넨, 디시클로펜타디엔, 1,4-헥사디엔 등을 들 수 있다. α,β-불포화 카르복실산으로서는, 예를 들어 아크릴산, 메타크릴산, 에타크릴산, 크로톤산, 말레산, 푸마르산, 이타콘산, 시트라콘산, 부텐디카르복실산 등을 들 수 있다. α,β-불포화 카르복실산의 유도체로서는, 예를 들어 상기 α,β-불포화 카르복실산의 알킬에스테르, 아릴에스테르, 글리시딜에스테르, 산 무수물, 이미드 등을 들 수 있다.

공액 디엔계 중합체란, 적어도 1종의 공액 디엔의 중합체를 말한다. 공액 디엔으로서는, 예를 들어 1,3-부타디엔, 이소프렌(2-메틸-1,3-부타디엔), 2,3-디메틸-1,3-부타디엔, 1,3-펜타디엔 등을 들 수 있다. 또한, 이들 중합체 불포화 결합의 일부 또는 전부가 수소 첨가에 의해 환원되어 있어도 된다.

공액 디엔-방향족 비닐 탄화수소계 공중합체란, 공액 디엔과 방향족 비닐 탄화수소의 공중합체를 말하며, 블록 공중합체여도 랜덤 공중합체여도 된다. 공액 디엔으로서는, 예를 들어 1,3- 부타디엔, 이소프렌 등을 들 수 있다. 방향족 비닐 탄화수소로서는, 예를 들어 스티렌 등을 들 수 있다. 또한, 공액 디엔-방향족 비닐 탄화수소계 공중합체의 방향환 이외의 이중 결합 이외의 불포화 결합의 일부 또는 전부가 수소 첨가에 의해 환원되어 있어도 된다.

내충격성 개량제의 구체예로서는, 에틸렌/메타크릴산 공중합체 및 이들 공중합체 중의 카르복실산 부분의 일부 또는 전부를 나트륨, 리튬, 칼륨, 아연, 칼슘과의 염으로 한 것, 에틸렌/프로필렌-g-무수 말레산 공중합체, 에틸렌/부텐-1-g-무수 말레산 공중합체 등을 들 수 있다.

각종 첨가제로서는, 예를 들어 산화 방지제나 내열 안정제(힌더드 페놀계, 히드로퀴논계, 포스파이트계 및 이들의 치환체, 할로겐화구리, 요오드 화합물 등), 내후제(레조르시놀계, 살리실레이트계, 벤조트리아졸계, 벤조페논계, 힌더드 아민계 등), 이형제 및 활제(지방족 알코올, 지방족 아미드, 지방족 비스아미드, 비스요소 및 폴리에틸렌 왁스 등), 안료(황화카드뮴, 프탈로시아닌, 카본 블랙 등), 염료(니그로신, 아닐린 블랙 등), 가소제(p-옥시벤조산옥틸, N-부틸벤젠술폰아미드 등), 대전 방지제(알킬술페이트형 음이온계 대전 방지제, 4급 암모늄염형 양이온계 대전 방지제, 폴리옥시에틸렌소르비탄모노스테아레이트 등의 비이온계 대전 방지제, 베타인계 양성 대전 방지제 등), 난연제(멜라민시아누레이트, 수산화마그네슘, 수산화알루미늄 등의 수산화물, 폴리인산암모늄, 브롬화폴리스티렌, 브롬화폴리페닐렌옥시드, 브롬화폴리카르보네이트, 브롬화에폭시 수지 혹은 이들의 브롬계 난연제와 삼산화안티몬의 조합 등) 등을 들 수 있다. 이들을 2종 이상 배합해도 된다.

본 발명의 말단 변성 폴리아미드 수지 및 이것을 사용한 폴리아미드 수지 조성물은, 사출 성형, 압출 성형, 블로우 성형, 진공 성형, 용융 방사, 필름 성형 등의 임의의 용융 성형 방법에 의해 원하는 형상으로 성형할 수 있다. 말단 변성 폴리아미드 수지 및 이것을 사용한 폴리아미드 수지 조성물을 성형하여 얻어지는 성형품은, 예를 들어 전기·전자 기기 부품, 자동차 부품, 기계 부품 등의 수지 성형품, 의료·산업 자재 등의 섬유, 포장·자기 기록 등의 필름으로서 사용할 수 있다.

실시예

이하에 실시예를 나타내어 본 발명을 더욱 구체적으로 설명하지만, 본 발명은 이들 실시예의 기재로 한정되는 것은 아니다. 각 실시예 및 비교예에 있어서의 특성 평가는 하기의 방법에 따라 행하였다.

[상대 점도(ηr)]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지의 수지 농도 0.01g/ml의 98% 황산 용액에 대하여, 25℃에서 오스트발트식 점도계를 사용하여 상대 점도를 측정하였다.

[분자량]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지 2.5mg을, 헥사플루오로이소프로판올(0.005N-트리플루오로아세트산나트륨 첨가) 4ml에 용해하고, 얻어진 용액을 0.45㎛의 필터로 여과하였다. 얻어진 용액을 사용하여, GPC 측정에 의해 수 평균 분자량(Mn) 및 중량 평균 분자량(Mw)(용융 체류 전 중량 평균 분자량)을 측정하였다. 측정 조건을 이하에 나타낸다.

펌프: e-얼라이언스 GPC 시스템(워터스(Waters)제)

검출기: 시차 굴절률계 워터스 2414(워터스제)

칼럼: 쇼덱스 HFIP-806M 2개+HFIP-LG

용매: 헥사플루오로이소프로판올(0.005N-트리플루오로아세트산 나트륨 첨가)

유속: 1ml/min

시료 주입량: 0.1ml

온도: 30℃

분자량 기준 물질: 폴리메틸메타크릴레이트.

[아미노 말단기량 [NH2]]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지 0.5g을 정칭하고, 페놀/에탄올 혼합 용액(비율: 83.5/16.5 질량비) 25ml를 가하여 실온에서 용해한 후, 티몰 블루를 지시약으로서 0.02N의 염산으로 적정하여 아미노 말단기량(mol/t)을 구하였다.

[카르복실 말단기량 [COOH]]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지 0.5g을 정칭하고, 벤질알코올 20ml를 가하여 195℃의 온도에서 용해한 후, 페놀프탈레인을 지시약으로서 0.02N의 수산화칼륨에탄올 용액을 사용하여 195℃의 상태에서 적정하여 카르복실 말단기량(mol/t)을 구하였다.

[말단 구조의 동정, 및 일반식 (I)의 말단 구조의 함유량 및 일반식 (II)의 말단 구조의 함유량의 정량]

실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지에 대하여, 니혼덴시(주)제 FT-NMR JNM-AL400을 사용하여 1H-NMR 측정을 실시하였다. 우선, 측정 용매로서 중수소화황산을 사용하여, 시료 농도 50mg/mL의 용액을 제조하였다. 적산 횟수 256회로 폴리아미드 수지의 1H-NMR 측정을 실시하였다. 일반식 (I)로 표시되는 말단 구조에 있어서의 R1 및 R2 유래 부분의 피크, 일반식 (II)로 표시되는 말단 구조에 있어서의 R3 부분 유래의 피크 및 폴리아미드 수지 골격의 반복 구조 단위 유래의 피크를 동정하였다. 각 피크의 적분 강도를 산출하여, 산출한 적분 강도와, 각각의 구조 단위 중의 수소 원자수로부터 말단 변성 폴리아미드 수지에 있어서의 일반식 (I)로 표시되는 말단 구조의 함유량 [I](mol/t, 질량%)(체류 전 함유량) 및 일반식 (II)로 표시되는 말단 구조의 함유량 [II](mol/t, 질량%)를 각각 산출하였다.

[열 특성]

TA 인스트루먼트사제 시차 주사 열량계(DSC Q20)를 사용하여, 각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지 5 내지 7mg을 칭량하고, 질소 분위기하에서 20℃부터 승온 속도 20℃/min으로 250℃까지 승온하였다. 승온했을 때에 나타나는 흡열 피크의 정점을 Tm(융점)으로 하였다.

[용융 점도]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 용융 점도의 측정 장치로서, 캐필러리 플로우 미터((주)도요 세끼 세이사꾸쇼제, 캐피로그래프 1C형)를 사용하여, 직경 0.5mm, 길이 5mm의 오리피스로 융점+60℃, 전단 속도 9728sec-1의 조건으로 용융 점도(체류 전 용융 점도)를 측정하였다. 단, 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 용융시키기 위해, 5분간 체류시킨 후에 측정을 행하였다. 이 용융 점도의 값이 작을수록, 높은 유동성을 갖는 것을 나타낸다.

[용융 점도 유지율]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 캐필러리 플로우 미터((주)도요 세끼 세이사꾸쇼제, 캐피로그래프 1C형)를 사용하여, 직경 0.5mm, 길이 5mm의 오리피스로 융점 +60℃에서 60분간 용융 체류 후, 전단 속도 9728sec-1의 조건으로 용융 점도(체류 후 용융 점도)를 측정하였다. 상술한 방법에 의해 측정한 용융 점도(체류 전 용융 점도)와 용융 점도(체류 후 용융 점도)로부터, (체류 후용융 점도/체류 전 용융 점도)×100에 의해 용융 점도 유지율[%]을 산출하였다.

[중량 평균 분자량 유지율]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 캐필러리 플로우 미터((주)도요 세끼 세이사꾸쇼제, 캐피로그래프 1C형)를 사용하여, 직경 0.5mm, 길이 5mm의 오리피스로 융점+60℃에서 60분간 용융 체류를 행하였다. 용융 체류 후의 말단 변성 폴리아미드 수지 또는 폴리아미드 수지에 대하여, 상술한 분자량 측정 방법과 마찬가지의 GPC 측정에 의해 중량 평균 분자량(Mw)(체류 후 중량 평균 분자량)을 측정하였다. 상술한 방법에 의해 측정한 중량 평균 분자량(용융 체류 전 중량 평균 분자량)과 중량 평균 분자량(체류 후 중량 평균 분자량)으로부터, (체류 후 중량 평균 분자량/체류 전 중량 평균 분자량)×100에 의해 중량 평균 분자량 유지율[%]을 산출하였다.

[함유량 유지율]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 캐필러리 플로우 미터((주)도요 세끼 세이사꾸쇼제, 캐피로그래프 1C형)를 사용하여, 직경 0.5mm, 길이 5mm의 오리피스로 융점+60℃에서 60분간 용융 체류를 행하였다. 용융 체류 후의 말단 변성 폴리아미드 수지 또는 폴리아미드 수지에 대하여, 상술한 말단 구조 함유량 측정 방법과 마찬가지의 1H-NMR 측정에 의해 말단 변성 폴리아미드 수지에 있어서의 일반식 (I)로 표시되는 말단 구조의 함유량 [I](mol/t)(체류 후 함유량)을 산출하였다. 상술한 방법에 의해 측정한 일반식 (I)로 표시되는 말단 구조의 함유량 [I](mol/t)(체류 전 함유량)과 일반식 (I)로 표시되는 말단 구조의 함유량 [I](mol/t)(체류 후 함유량)로부터, (체류 후 함유량/체류 전 함유량)×100에 의해 함유량 유지율을 산출하였다.

[질량 감소율]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 임의 부분을 20mg 잘라내어, 열중량 분석 장치(퍼킨 엘머사제, TGA7)를 사용하여, 질소 가스 분위기하에서 말단 변성 폴리아미드 수지 또는 폴리아미드 수지의 융점+60℃의 온도에서 40분간 유지하고, 열 처리 전후의 질량 감소율[%]을 측정하였다.

[성형 가공성]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 도시바 기까이(주)제 IS55EPN 사출 성형기를 사용하여, 실린더 온도는, 말단 변성 폴리아미드 수지 또는 폴리아미드 수지의 융점(Tm)+5℃, +10℃, +15℃의 3종류로 하고, 금형 온도는 80℃로 하고, 사출 시간과 압력 유지 시간은 합하여 10초, 냉각 시간은 10초의 성형 사이클 조건으로 시험편 두께 1/25인치(약 1.0mm)의 ASTM4호 덤벨을 사출 성형하였다. 사출 성형을 5회 실시하고, 성형편을 5회 모두 채취할 수 있는 경우에는 ○, 5회 중 1회라도 금형으로의 충전 불충분 또는 성형품을 채취할 수 없었던 경우를 ×로 하였다.

[인장 파단 신도]

각 실시예 및 비교예에 의해 얻어진 말단 변성 폴리아미드 수지 또는 폴리아미드 수지를 80℃ 진공 건조기 중에서 12시간 이상 건조하였다. 도시바 기까이(주)제 IS55EPN 사출 성형기를 사용하여, 실린더 온도는, 말단 변성 폴리아미드 수지 또는 폴리아미드 수지의 융점(Tm)+60℃로 하고, 금형 온도는 80℃로 하고, 사출 시간과 압력 유지 시간은 합하여 10초, 냉각 시간은 10초의 성형 사이클 조건으로 시험편 두께 1/25인치(약 1.0mm)의 ASTM4호 덤벨의 평가용 시험편을 사출 성형하였다. 얻어진 ASTM4호 덤벨형 시험편을 "텐실론"(등록 상표) UTA-2.5T(오리엔테크사제)에 제공하고, ASTM-D638에 준하여 23℃, 습도 50%의 분위기하에서 왜곡 속도 10mm/min으로 인장 시험을 행하여, 인장 파단 신도를 측정하였다.

[원료]

실시예 및 비교예에 있어서, 원료는 이하에 나타내는 것을 사용하였다.

·ε-카프로락탐: 와코 쥰야쿠 고교(주)제 와코 특급.

·헥사메틸렌디아민: 와코 쥰야쿠 고교(주)제 와코 일급.

·아디프산: 와코 쥰야쿠 고교(주)제 와코 특급.

·세바스산: 와코 쥰야쿠 고교(주)제 와코 일급.

[일반식 (III)으로 표시되는 말단 변성용 화합물]

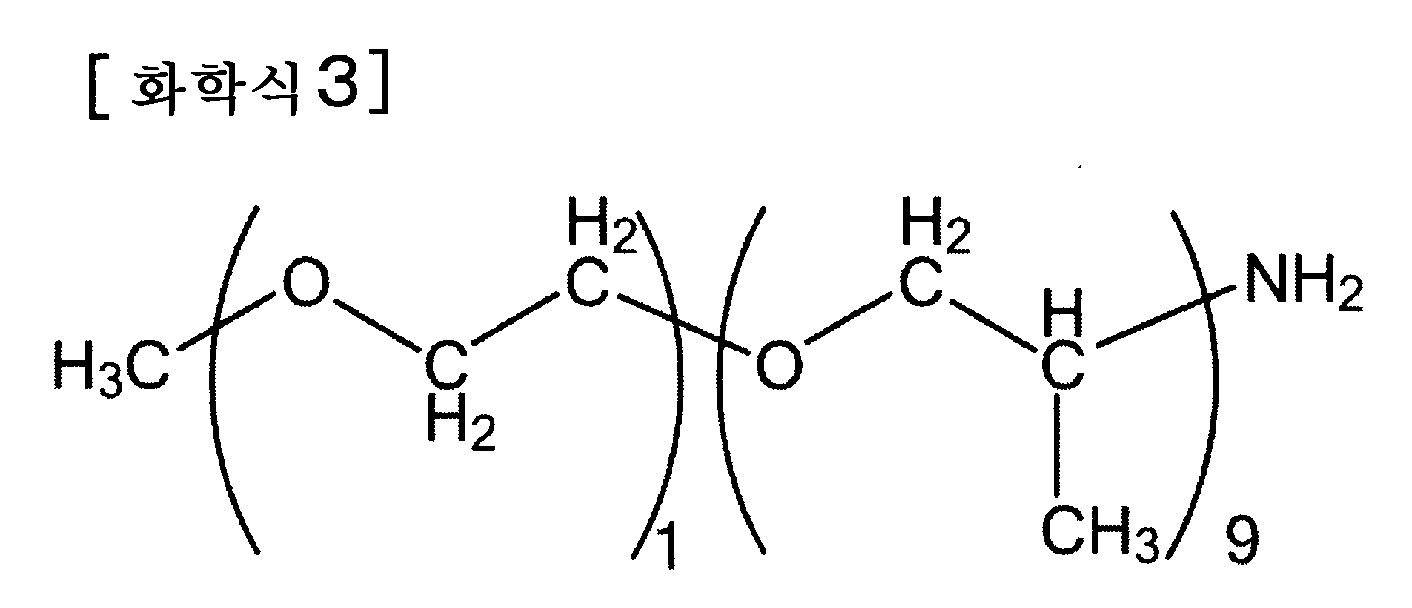

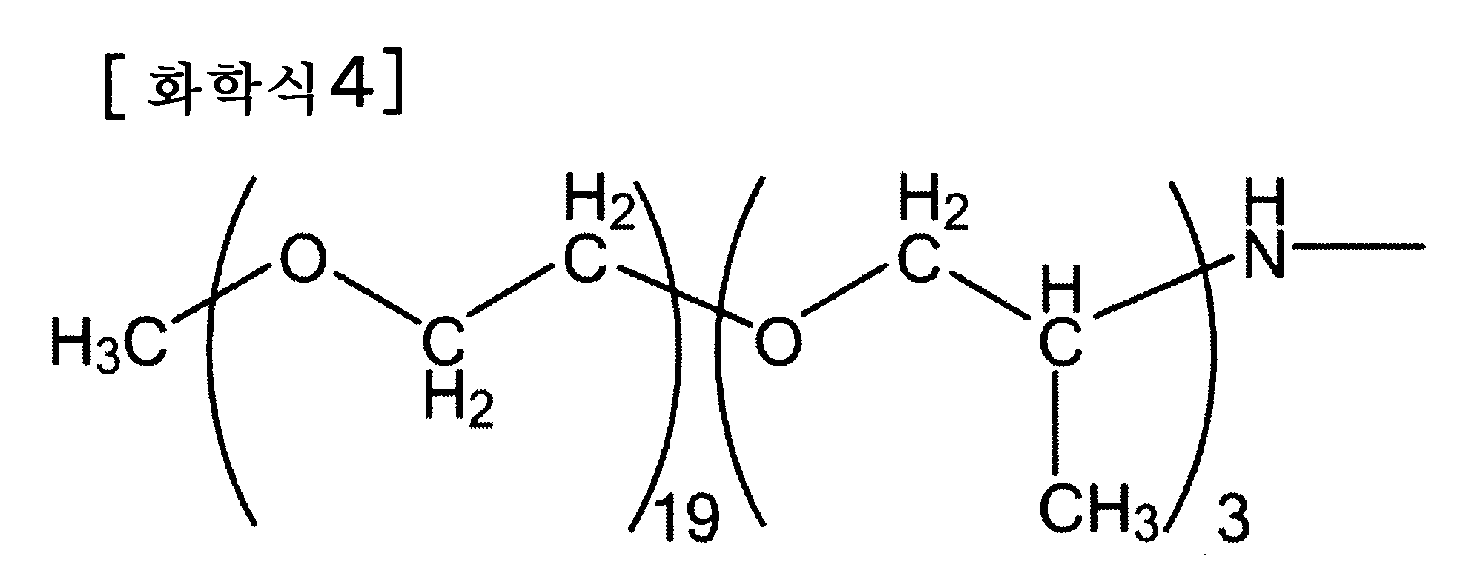

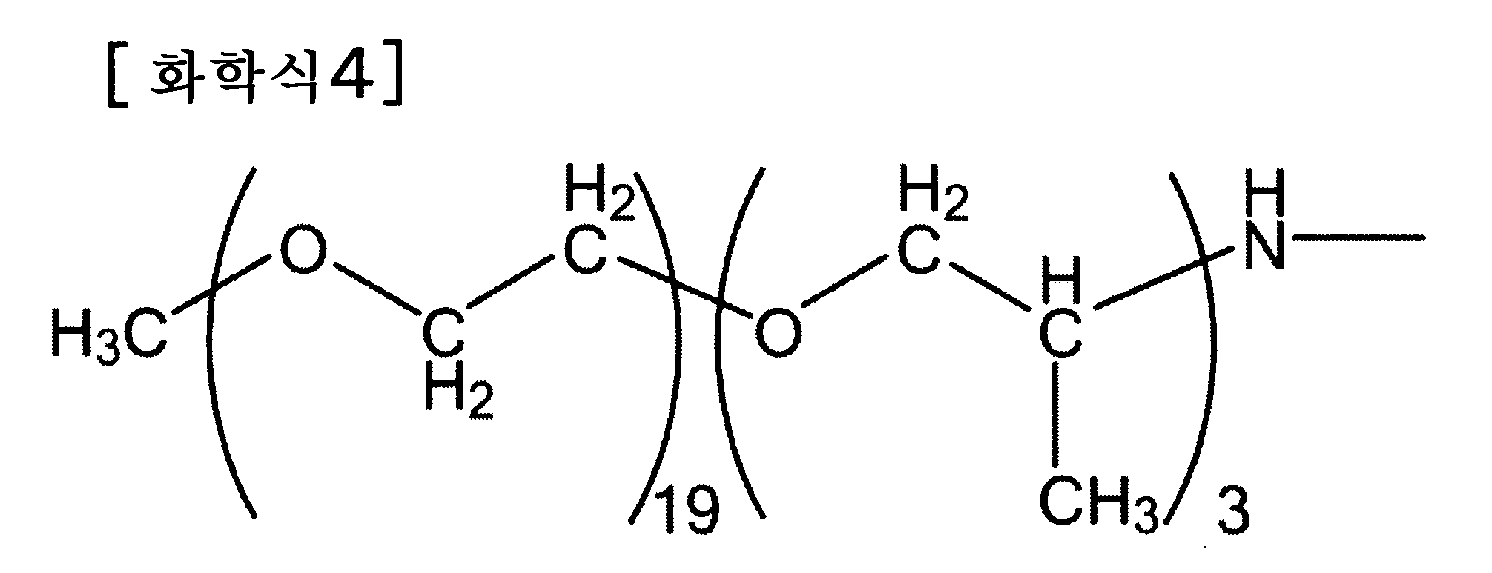

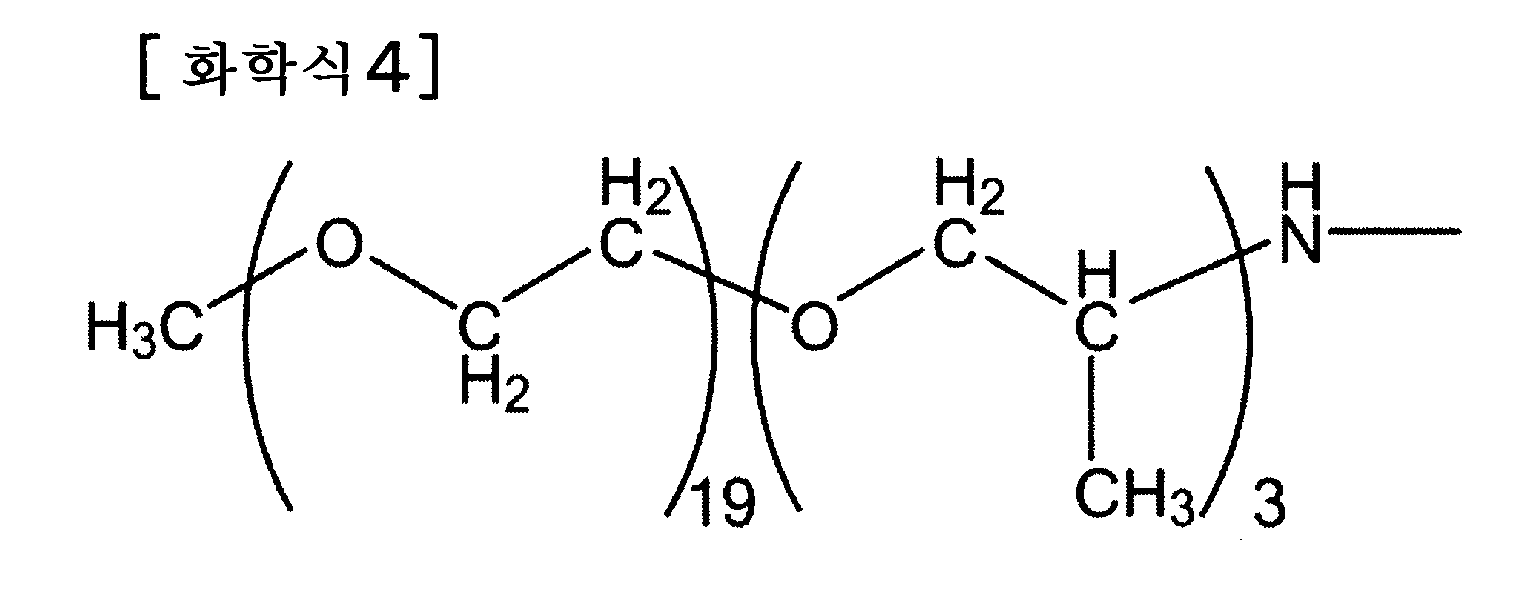

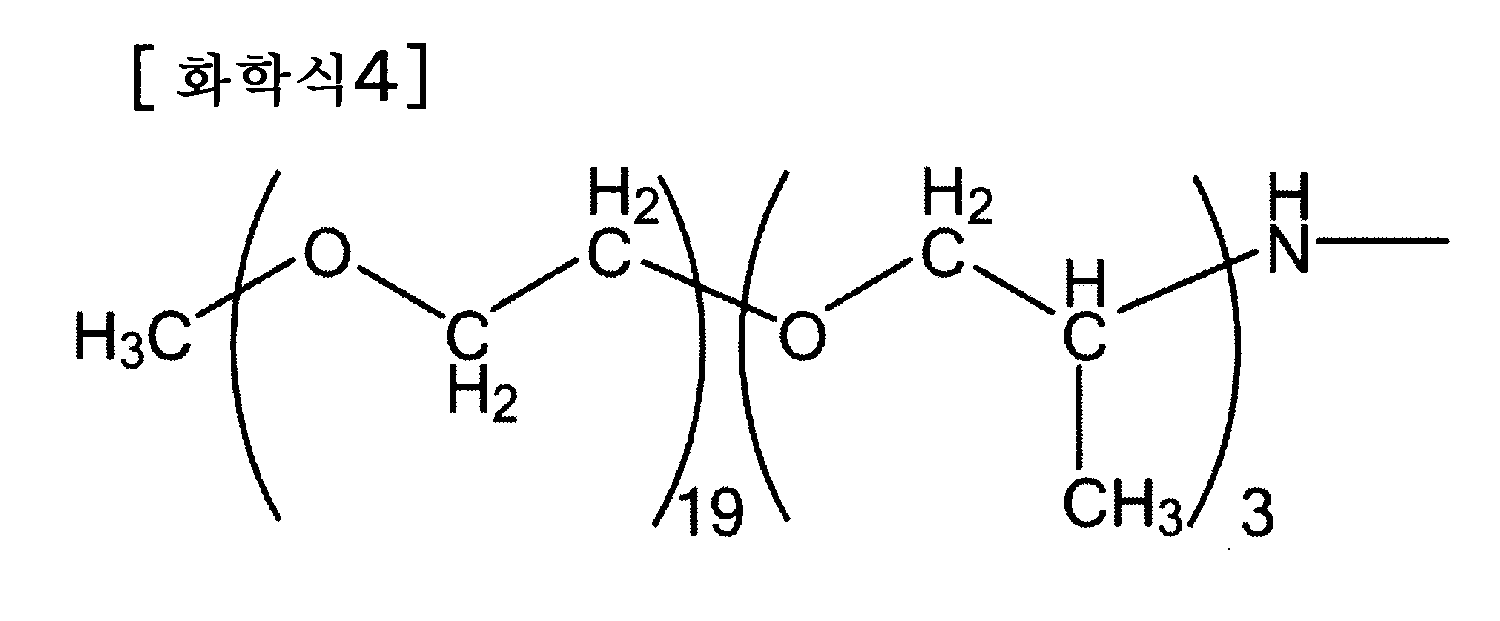

·하기의 구조식(화학식 1)으로 표시되는 메톡시폴리(에틸렌글리콜)폴리(프로필렌글리콜)아민: 헌츠맨(HUNTSMAN)제 "제파민(JEFFAMINE)"(등록 상표) M1000(수 평균 분자량 Mn 1000).

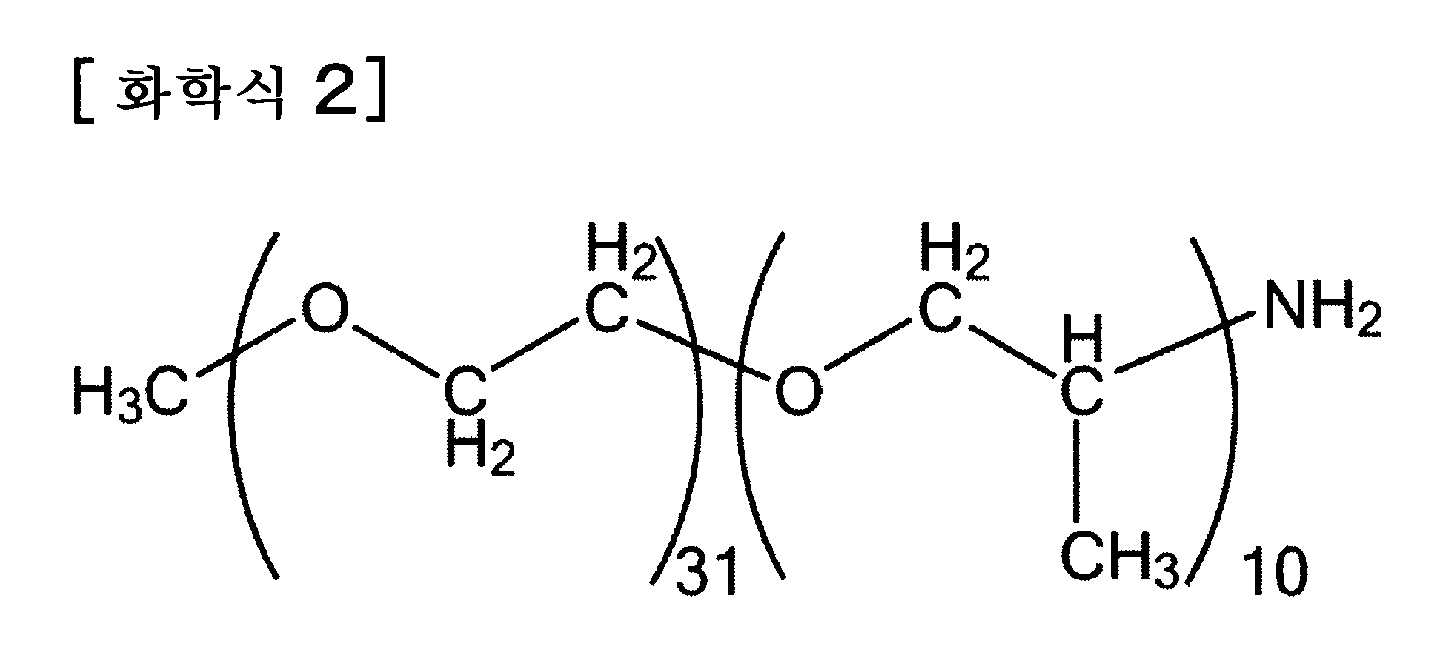

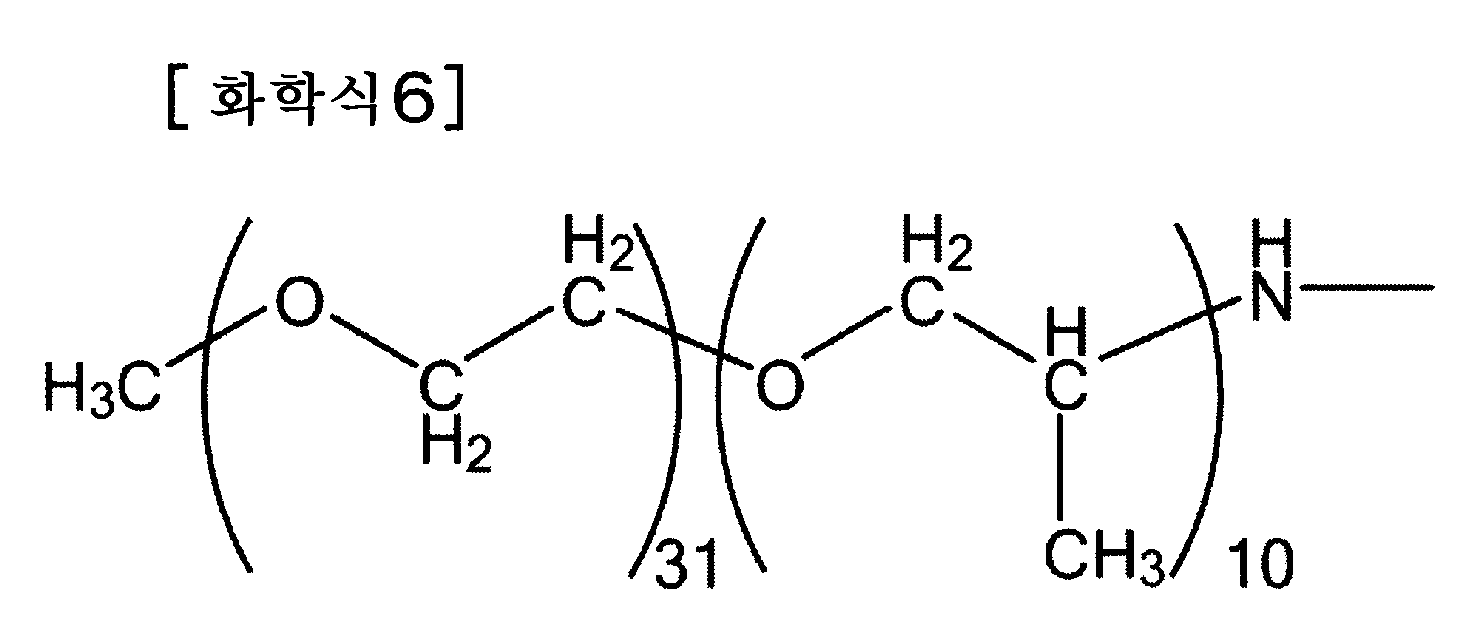

·하기의 구조식(화학식 2)으로 표시되는 메톡시폴리(에틸렌글리콜)폴리(프로필렌글리콜)아민: 헌츠맨제 "제파민"(등록 상표) M2070(수 평균 분자량 Mn 2000).

·하기의 구조식(화학식 3)으로 표시되는 메톡시에틸렌글리콜폴리(프로필렌글리콜)아민: 헌츠맨제 "제파민"(등록 상표) M600(수 평균 분자량 Mn 600).

[일반식 (IV)로 표시되는 말단 변성용 화합물]

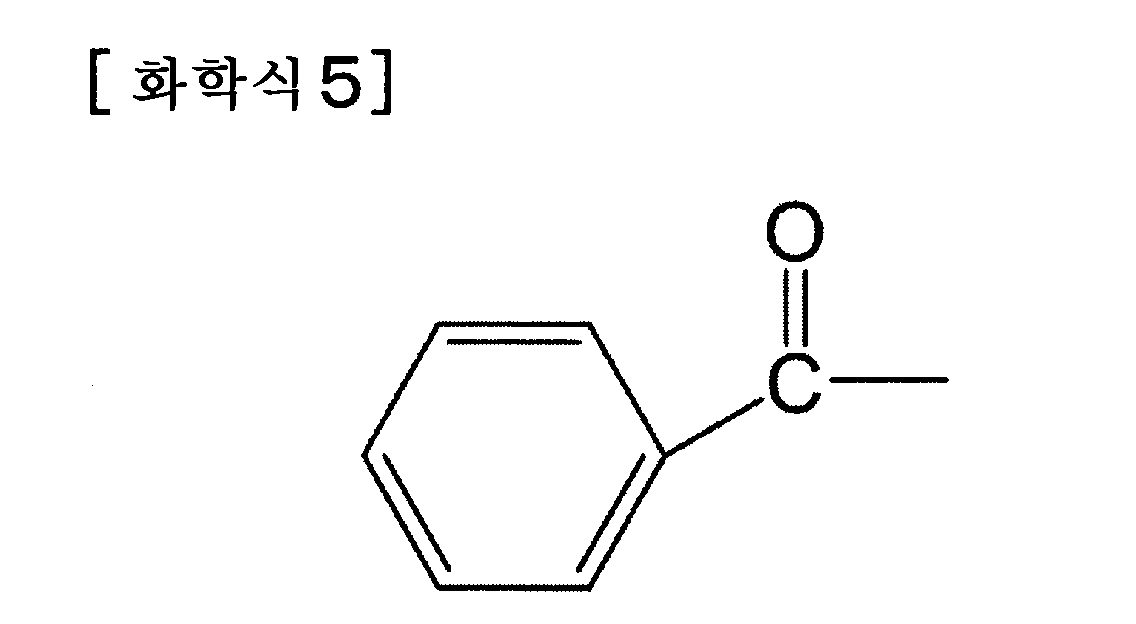

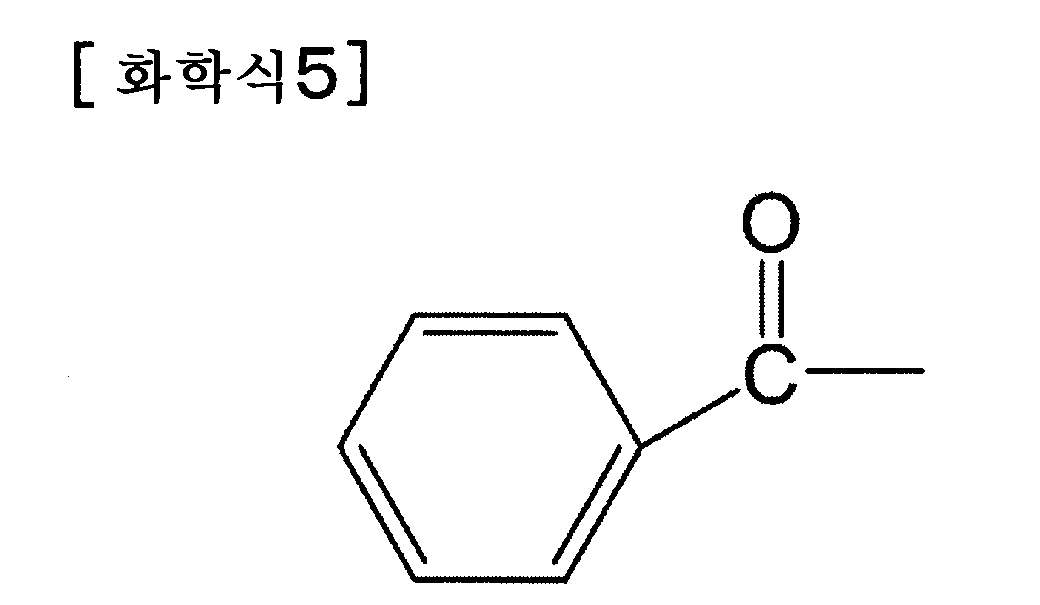

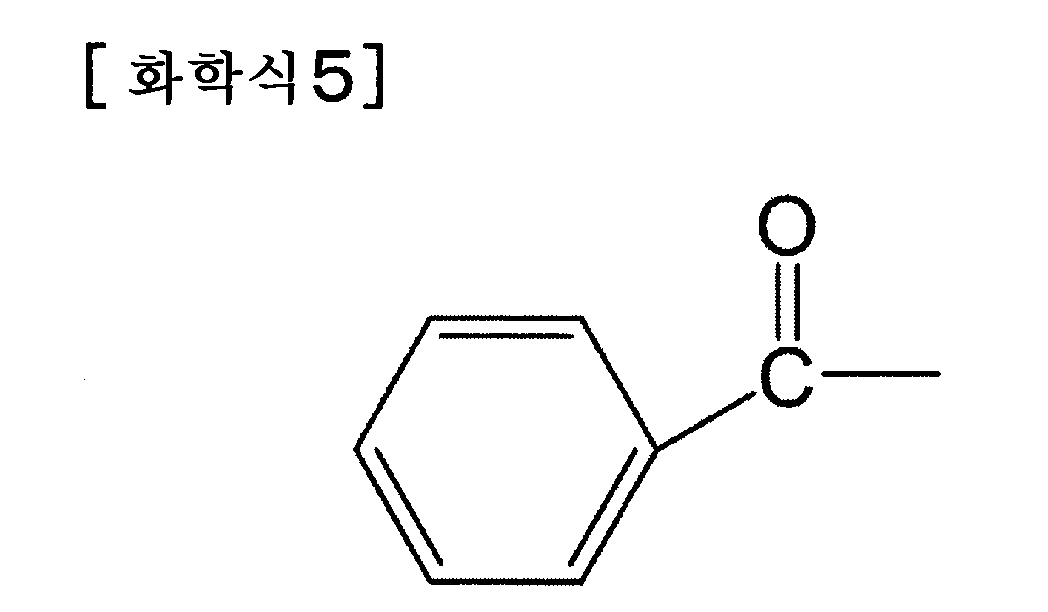

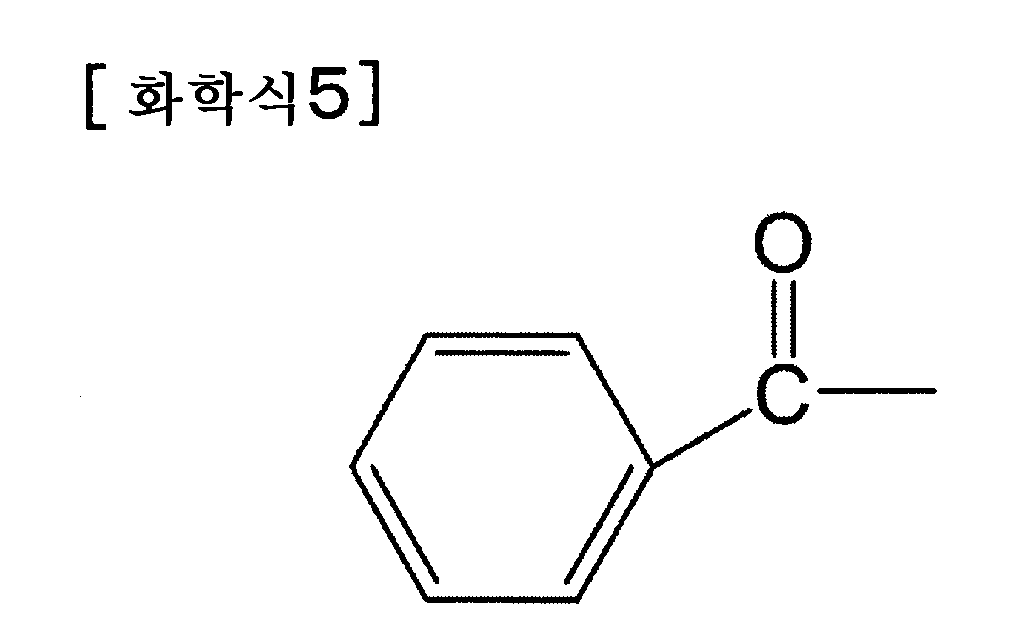

·벤조산: 와코 쥰야쿠 고교(주)제 시약 특급

·아세트산: 와코 쥰야쿠 고교(주)제 시약 특급

·스테아르산: 와코 쥰야쿠 고교(주)제 시약 특급

·세로트산: 도꾜 가세이 고교(주)제.

실시예 1

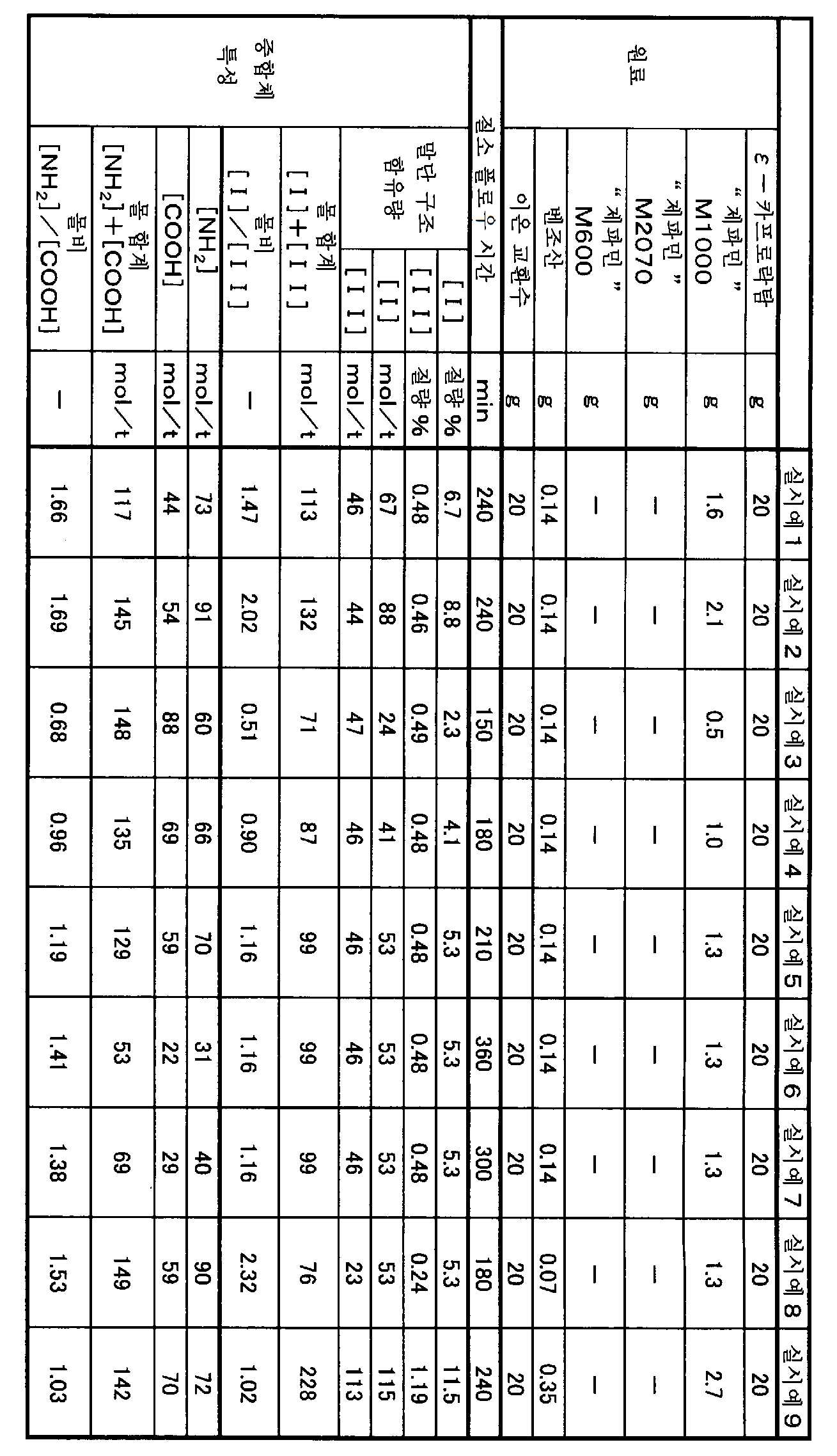

ε-카프로락탐 20g, 이온 교환수 20g, "제파민" M1000 1.6g, 벤조산 0.14g을 반응 용기에 투입하여 밀폐하고, 질소 치환하였다. 반응 용기 외주에 있는 히터의 설정 온도를 290℃로 하고, 가열을 개시하였다. 캔내 압력이 1.0MPa에 도달한 후, 수분을 계외로 방출시키면서 캔내 압력 1.0MPa로 유지하고, 캔내 온도가 240℃가 될 때까지 승온하였다. 캔내 온도가 240℃에 도달한 후, 히터의 설정 온도를 270℃로 변경하고, 1시간에 걸쳐서 상압이 되도록 캔내 압력을 조절하였다(상압 도달시의 캔내 온도: 243℃). 이어서, 캔내에 질소를 흐르게 하면서(질소 플로우) 240분간 유지하여 말단 변성 폴리아미드 6 수지를 얻었다(최고 도달 온도: 253℃). 이어서 얻어진 말단 변성 폴리아미드 6 수지를 이온 교환수로 속슬렛 추출을 행하고, 미반응된 말단 변성용 화합물을 제거하였다. 이와 같이 하여 얻어진 말단 변성 폴리아미드 6 수지의 상대 점도는 1.81, 중량 평균 분자량은 3.0만, 융점(Tm)은 220℃, 용융 점도는 5.5Pa·s였다. 또한, 얻어진 말단 변성 폴리아미드 6 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 5로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다. 그 밖의 물성을 표 1-1 및 표 1-2에 나타낸다.

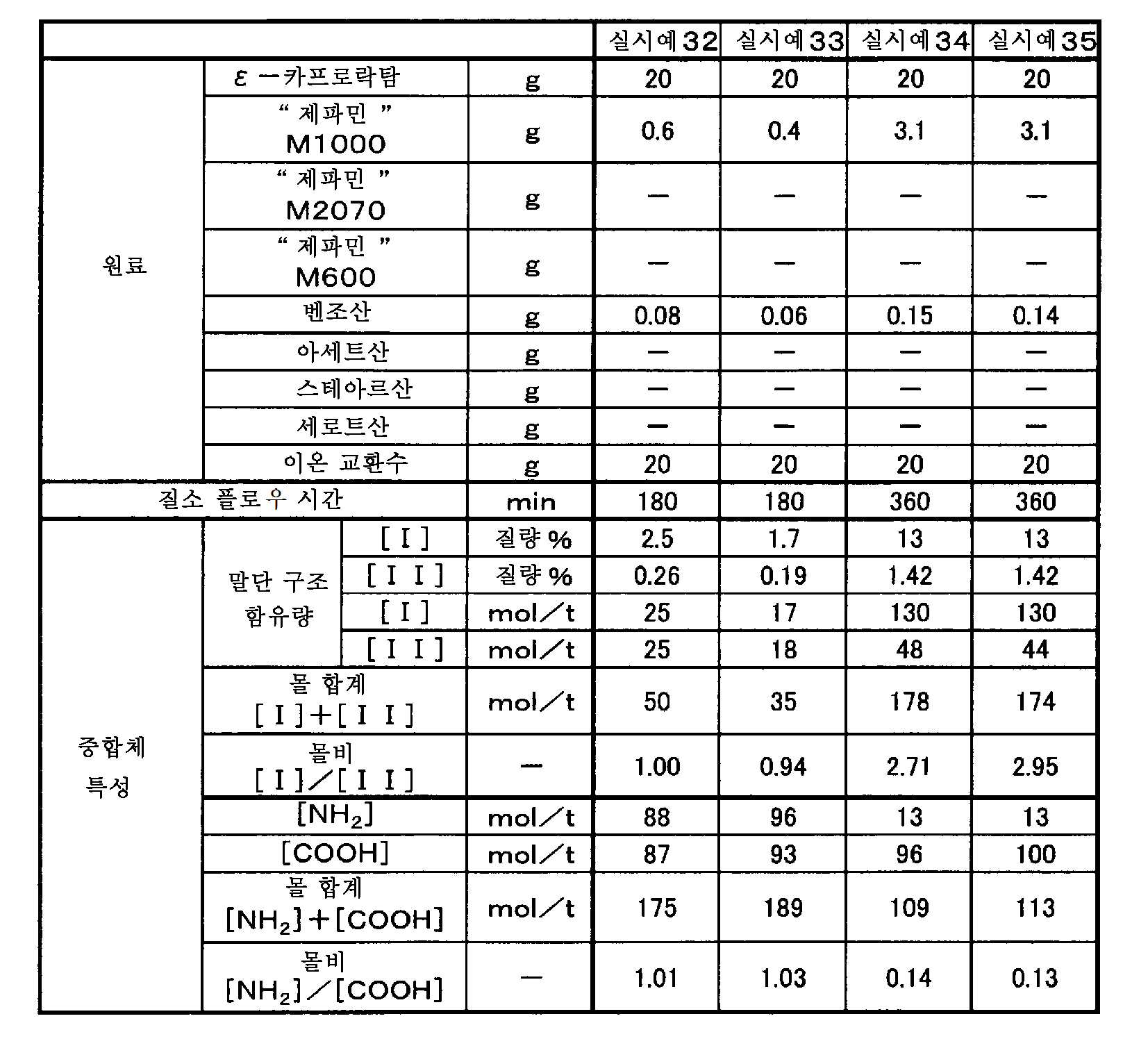

실시예 2 내지 26, 32 내지 35, 비교예 1 내지 6

원료를 표에 나타내는 조성으로 변경하고, 또한 캔내 압력을 상압으로 한 후, 캔내에 질소를 흐르게 하면서 유지하는 시간(질소 플로우 시간)을 표에 나타내는 시간으로 변경한 것 이외에는, 실시예 1과 마찬가지로 하여 폴리아미드 6 수지를 얻었다. 여기서, 실시예 2 내지 9, 14 내지 26, 비교예 1 내지 4에서 얻어진 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 5로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

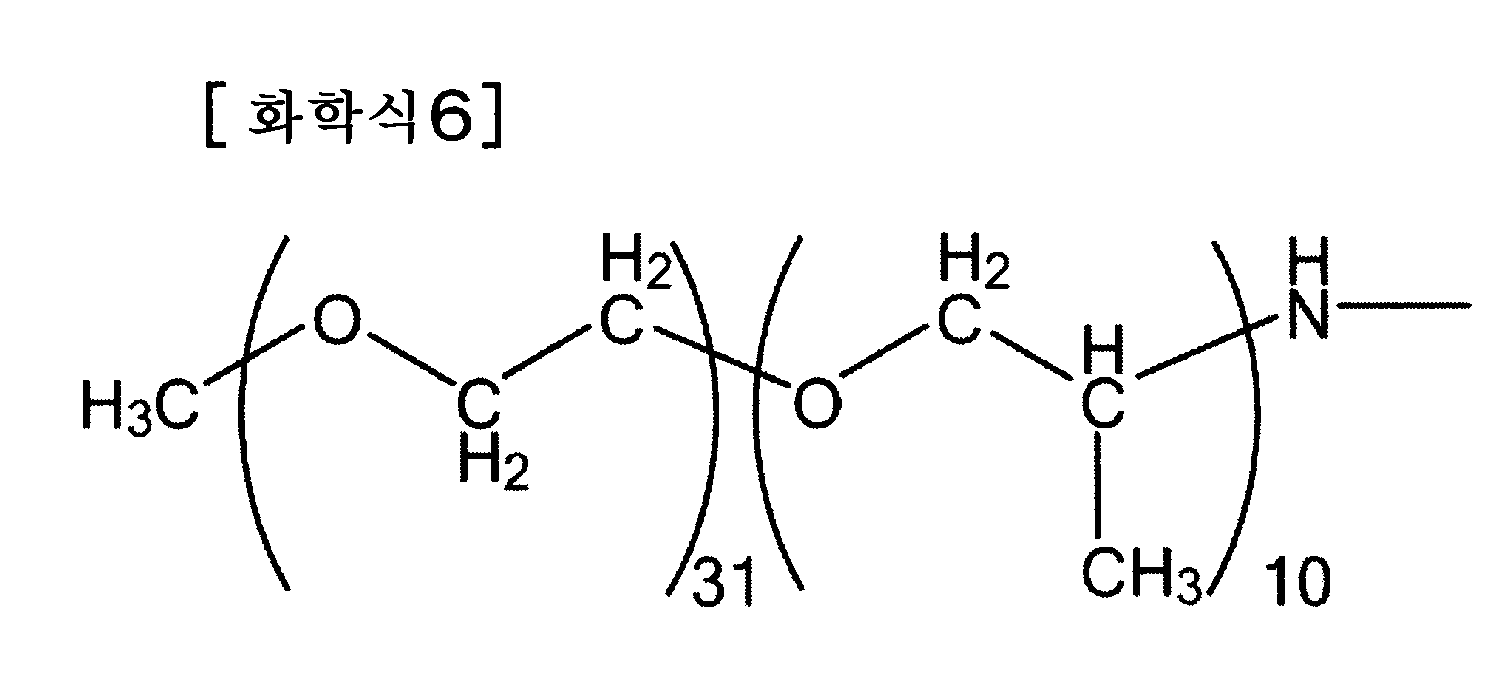

또한, 실시예 10 내지 12에서 얻어진 폴리아미드 수지는 이하의 화학식 6으로 표시되는 구조와 이하의 화학식 5로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

또한, 실시예 13에서 얻어진 폴리아미드 수지는 이하의 화학식 7로 표시되는 구조와 이하의 화학식 5로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

또한, 비교예 6에서 얻어진 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

또한, 비교예 5에서 얻어진 폴리아미드 수지는 이하의 화학식 5로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

(실시예 27)

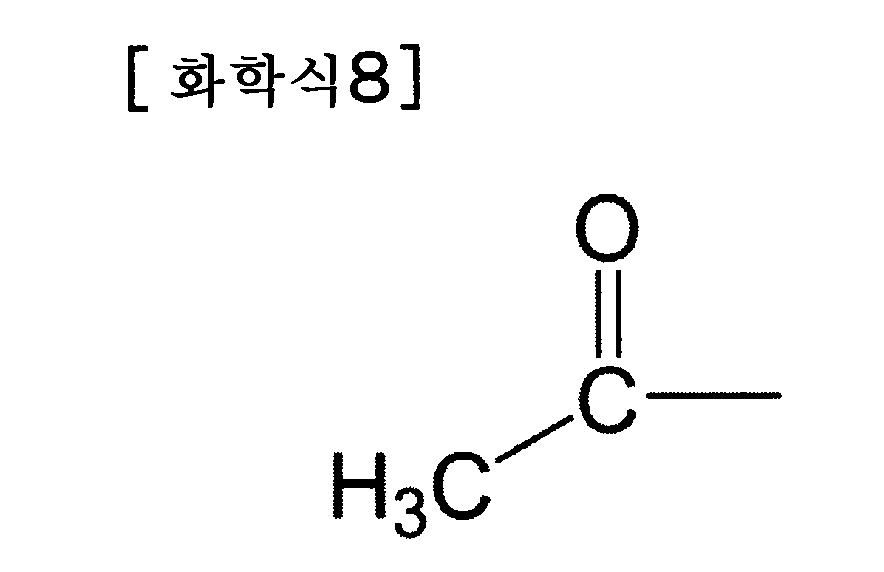

원료를 표에 나타내는 조성으로 변경하고, 또한 캔내 압력을 상압으로 한 후, 캔내에 질소를 흐르게 하면서 유지하는 시간(질소 플로우 시간)을 표에 나타내는 시간으로 변경한 것 이외에는, 실시예 1과 마찬가지로 하여 폴리아미드 6 수지를 얻었다. 여기서, 실시예 27에서 얻어진 말단 변성 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 8로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

(실시예 28, 29)

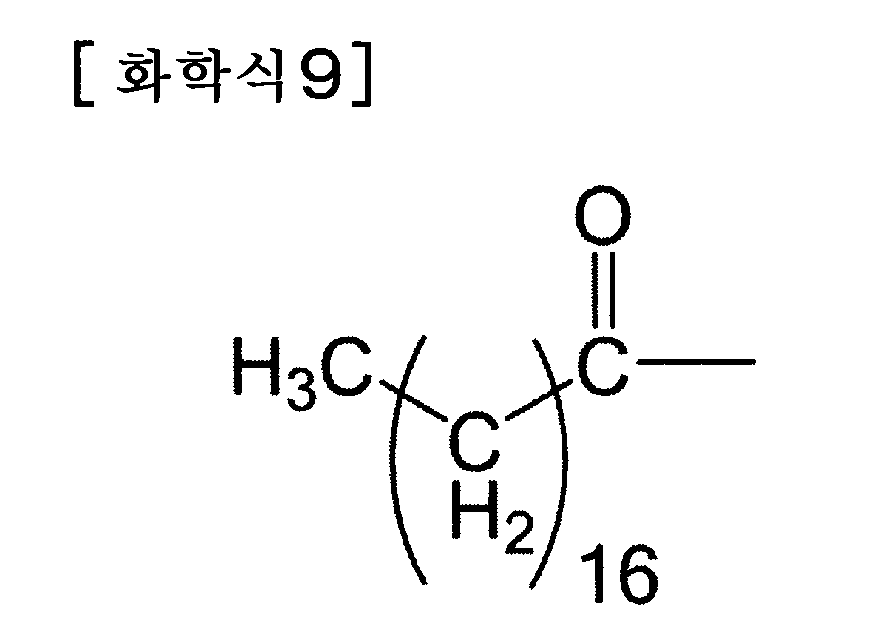

원료를 표에 나타내는 조성으로 변경하고, 또한 캔내 압력을 상압으로 한 후, 캔내에 질소를 흐르게 하면서 유지하는 시간(질소 플로우 시간)을 표에 나타내는 시간으로 변경한 것 이외에는, 실시예 1과 마찬가지로 하여 폴리아미드 6 수지를 얻었다. 여기서, 실시예 28 및 29에서 얻어진 말단 변성 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 9로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

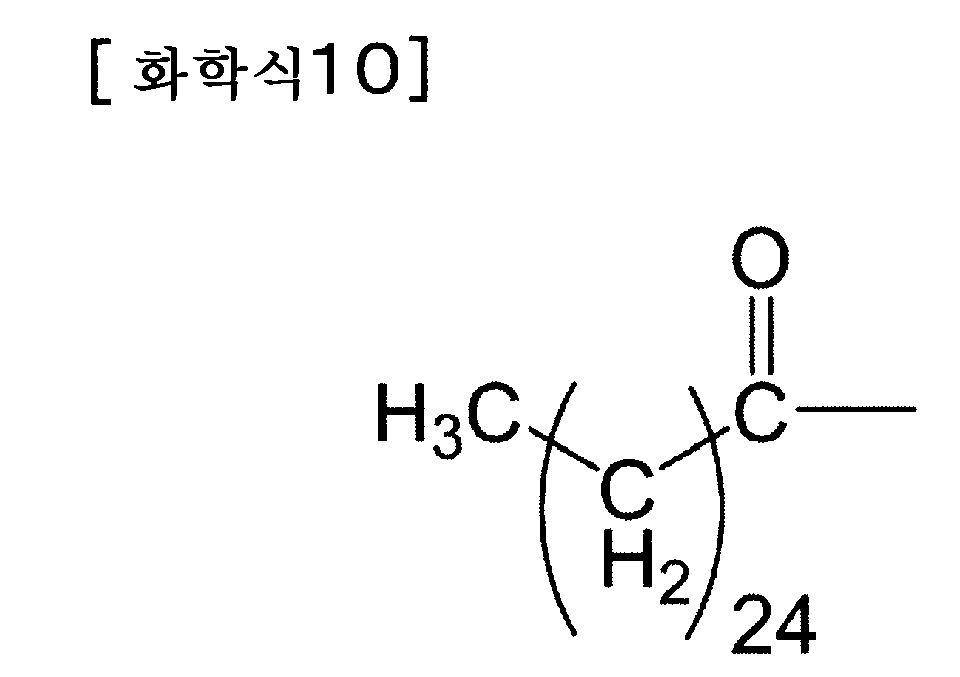

(실시예 30, 비교예 7)

원료를 표에 나타내는 조성으로 변경하고, 또한 캔내 압력을 상압으로 한 후, 캔내에 질소를 흐르게 하면서 유지하는 시간(질소 플로우 시간)을 표에 나타내는 시간으로 변경한 것 이외에는, 실시예 1과 마찬가지로 하여 폴리아미드 6 수지를 얻었다. 여기서, 얻어진 말단 변성 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 10으로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

(실시예 31, 비교예 8, 9)

원료를 표에 나타내는 조성으로 변경하고, 또한 캔내 압력을 상압으로 한 후, 캔내에 질소를 흐르게 하면서 유지하는 시간(질소 플로우 시간)을 표에 나타내는 시간으로 변경한 것 이외에는, 실시예 1과 마찬가지로 하여 폴리아미드 6 수지를 얻었다. 여기서, 얻어진 말단 변성 폴리아미드 수지는 이하의 화학식 6으로 표시되는 구조와 이하의 화학식 10으로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 6 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

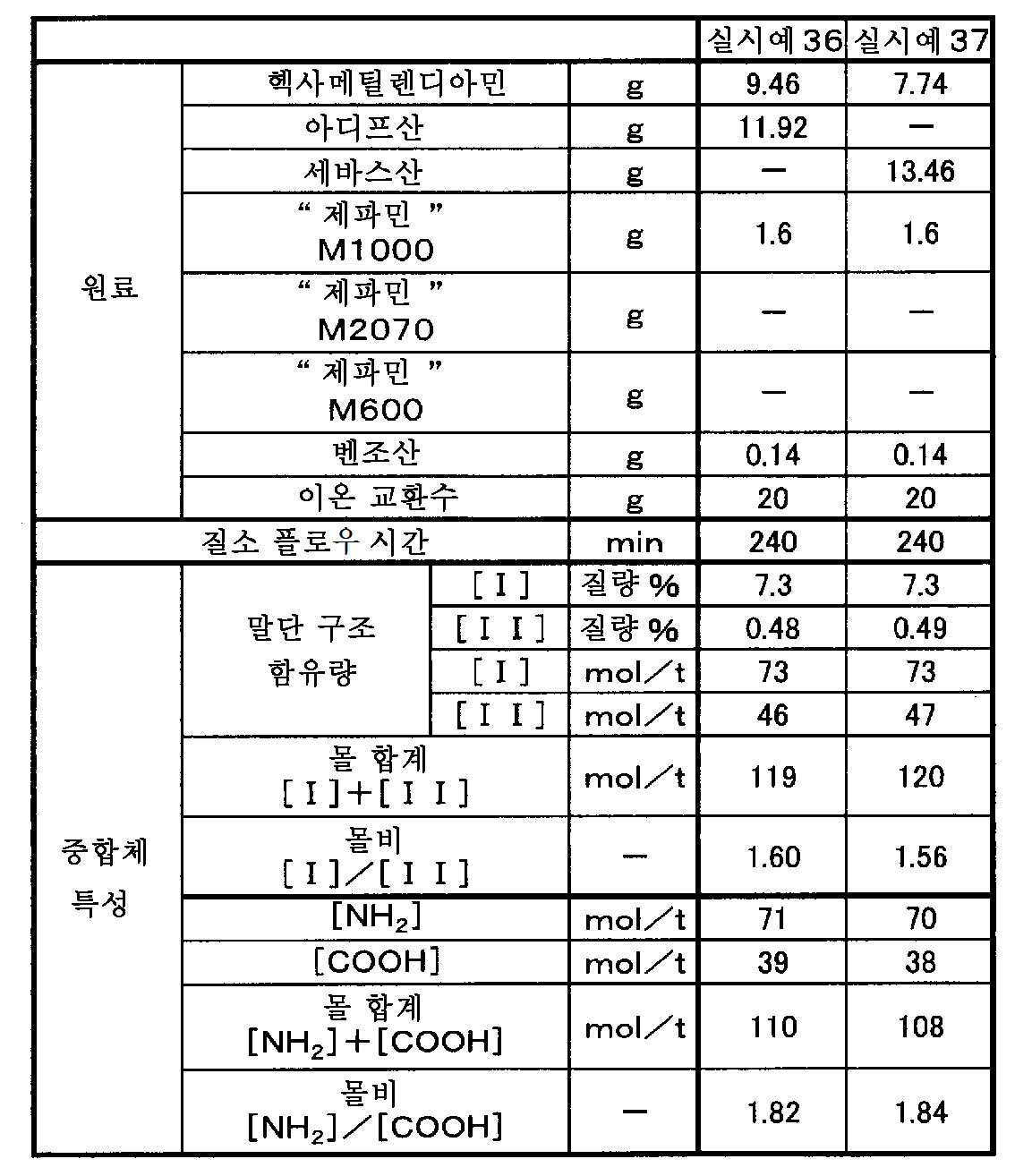

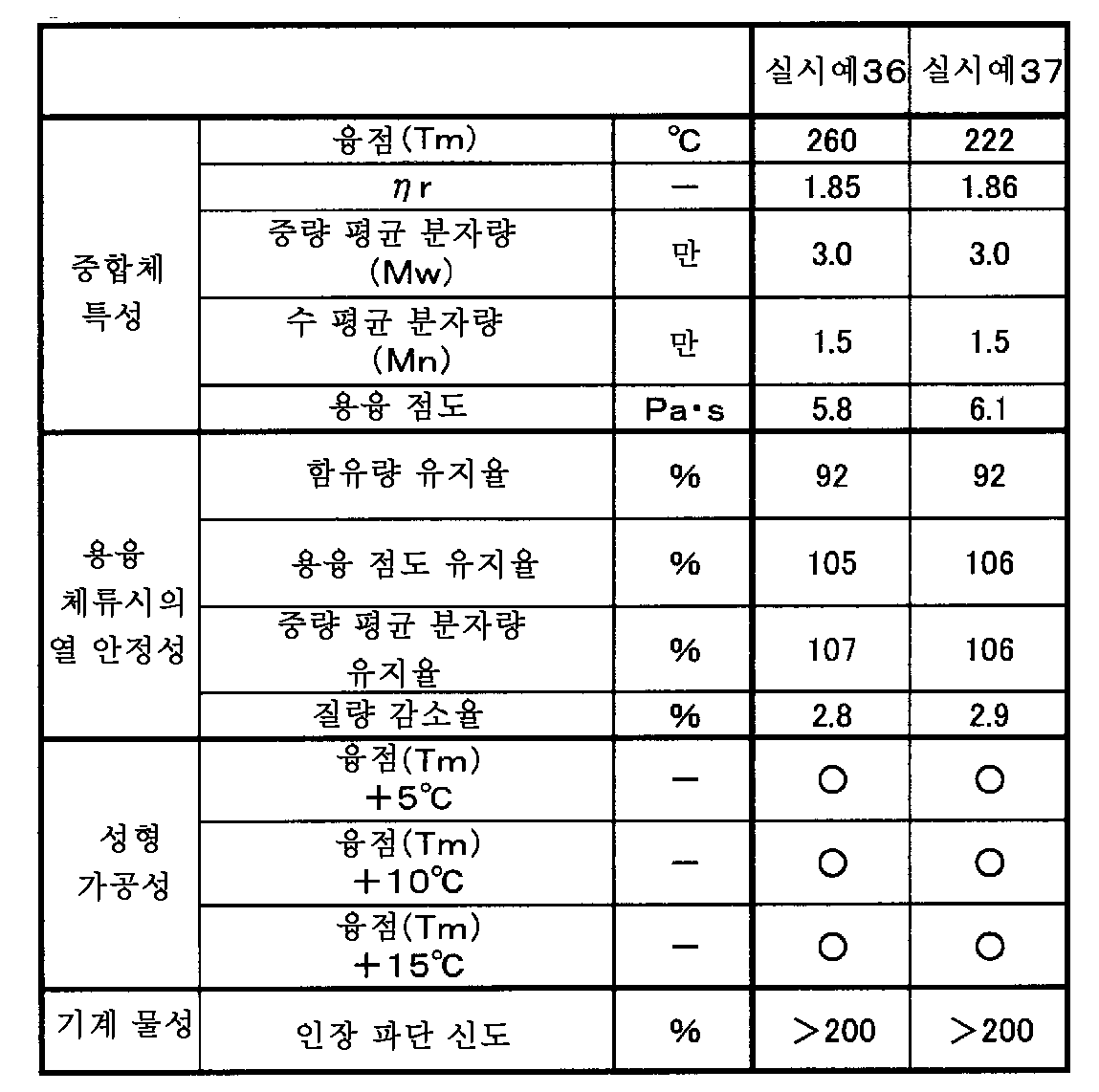

(실시예 36)

헥사메틸렌디아민 9.46g, 아디프산 11.92g, 이온 교환수 20g, "제파민" M1000 1.6g, 벤조산 0.14g을 반응 용기에 투입하여 밀폐하고, 질소 치환하였다. 반응 용기 외주에 있는 히터의 설정 온도를 290℃로 하고, 가열을 개시하였다. 캔내 압력이 1.75MPa에 도달한 후, 수분을 계외로 방출시키면서 캔내 압력 1.75MPa로 유지하고, 캔내 온도가 260℃가 될 때까지 승온하였다. 캔내 온도가 260℃에 도달한 후, 히터의 설정 온도를 290℃로 변경하고, 1시간에 걸쳐서 상압이 되도록 캔내 압력을 조절하였다(상압 도달시의 캔내 온도: 270℃). 이어서, 캔내에 질소를 흐르게 하면서(질소 플로우) 240분간 유지하여 말단 변성 폴리아미드 66 수지를 얻었다(최고 도달 온도: 275℃). 여기서, 얻어진 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 5로 표시되는 구조를 말단에 갖는 말단 변성 폴리아미드 66 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

(실시예 37)

헥사메틸렌디아민 7.74g, 세바스산 13.46g, 이온 교환수 20g, "제파민" M1000 1.6g, 벤조산 0.14g을 반응 용기에 투입하여 밀폐하고, 질소 치환하였다. 반응 용기 외주에 있는 히터의 설정 온도를 290℃로 하고, 가열을 개시하였다. 캔내 압력이 1.0MPa에 도달한 후, 수분을 계외로 방출시키면서 캔내 압력 1.0MPa로 유지하고, 캔내 온도가 240℃가 될 때까지 승온하였다. 캔내 온도가 240℃에 도달한 후, 히터의 설정 온도를 290℃로 변경하고, 1시간에 걸쳐서 상압이 되도록 캔내 압력을 조절하였다(상압 도달시의 캔내 온도: 243℃). 이어서, 캔내에 질소를 흐르게 하면서(질소 플로우) 240분간 유지하여 말단 변성 폴리아미드 610 수지를 얻었다(최고 도달 온도: 253℃). 여기서, 얻어진 폴리아미드 수지는 이하의 화학식 4로 표시되는 구조와 이하의 화학식 5로 표시되 구조를 말단에 갖는 말단 변성 폴리아미드 610 수지를 포함하는 것이었다.

그 후, 실시예 1과 마찬가지로 하여 각 특성을 평가하였다. 결과를 표에 나타낸다.

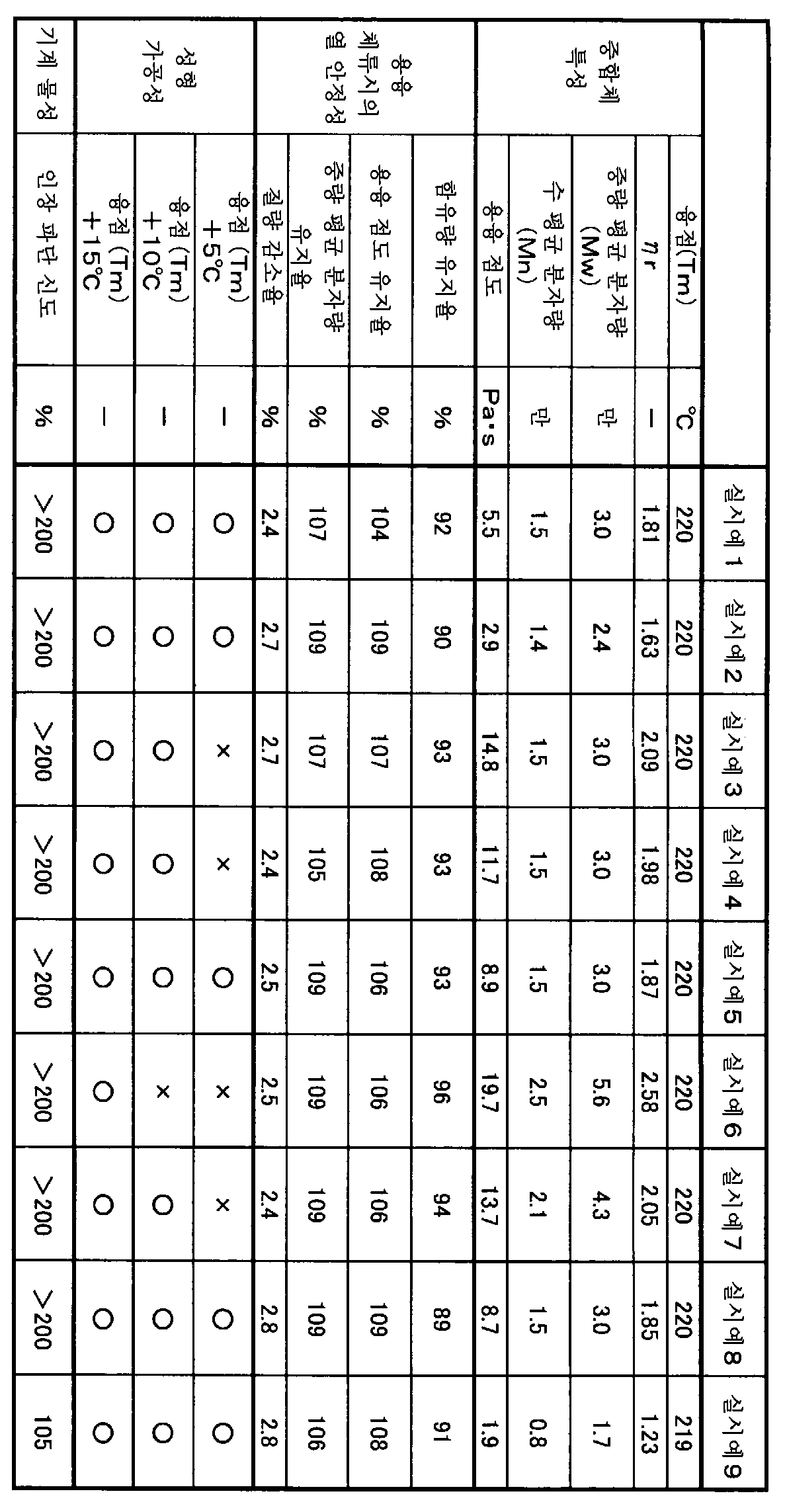

[표 1-1]

[표 1-2]

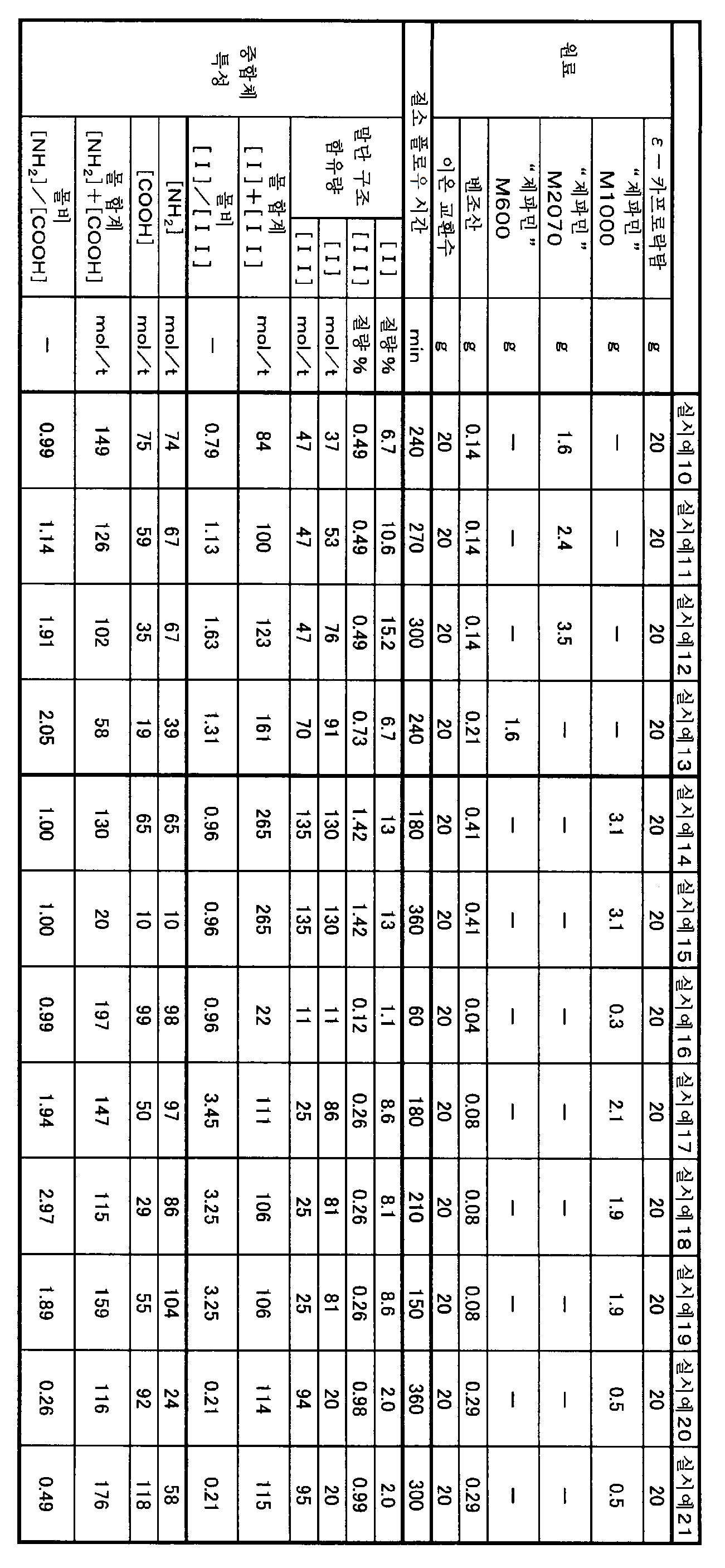

[표 2-1]

[표 2-2]

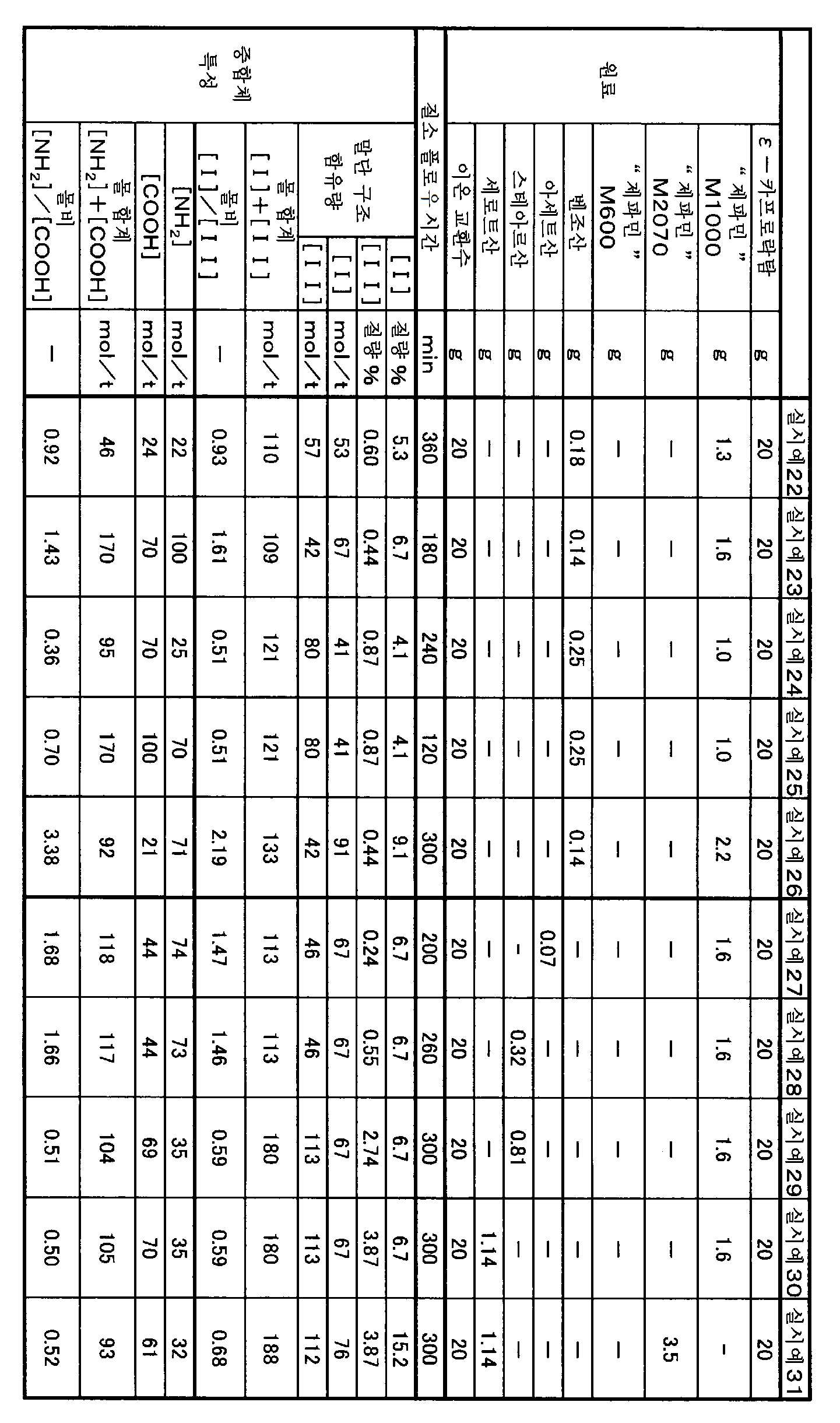

[표 3-1]

[표 3-2]

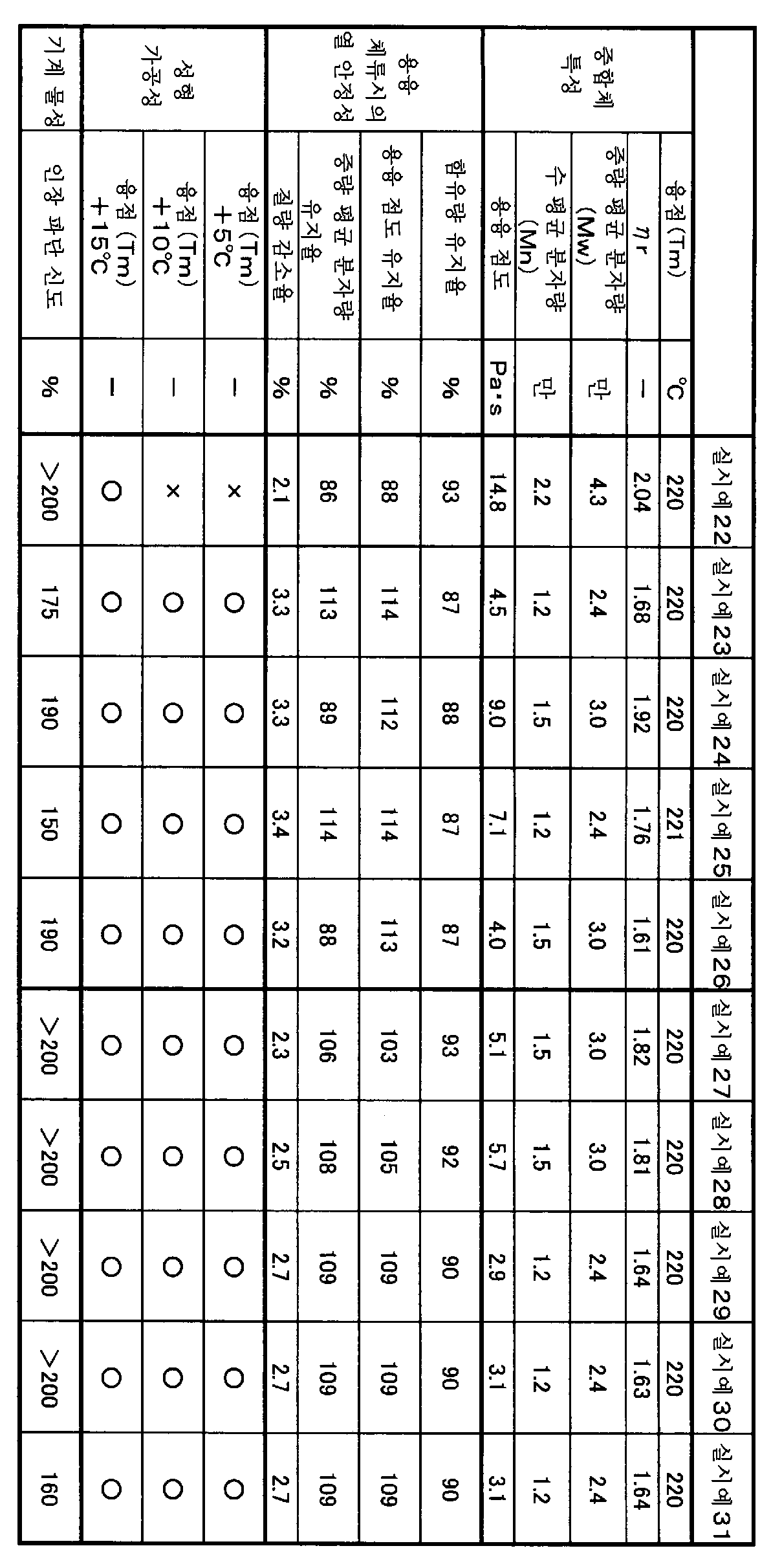

[표 4-1]

[표 4-2]

[표 5-1]

[표 5-2]

[표 6-1]

[표 6-2]

실시예 1 내지 26, 32 내지 37과 비교예 1 내지 6, 실시예 30과 비교예 7, 실시예 31과 비교예 8, 9의 비교에 의해, 일반식 (I)로 표시되는 말단 구조 및 일반식 (II)로 표시되는 말단 구조를 특정 범위에서 함유하는 말단 변성 폴리아미드 6 수지는, 우수한 성형 가공성 및 용융 체류시의 열 안정성을 양립할 수 있다는 것을 알 수 있었다. 특히, 실시예 1과 비교예 1, 4의 비교로부터, 일반식 (I)로 표시되는 말단 구조 또는 일반식 (II)로 표시되는 말단 구조의 함유량이 증가하면, 용융 체류시의 열 안정성이 저하되는 것을 알 수 있었다. 또한, 분자량이 저하되고, 기계 특성도 저하되는 것을 알 수 있었다. 또한, 실시예 1과 비교예 2, 5의 비교로부터, 일반식 (I)로 표시되는 말단 구조의 함유량이 저하되면, 용융 유동성이 저하되고, 성형 가공성이 떨어지는 것을 알 수 있었다. 실시예 1과 비교예 3, 6의 비교로부터, 일반식 (II)로 표시되는 말단 구조의 함유량이 저하되면, 용융 체류시의 열 안정성 및 기계 물성이 저하되는 것을 알 수 있었다.

실시예 9와 실시예 14, 실시예 2, 23, 25와 실시예 15의 비교로부터, 일반식 (I)로 표시되는 말단 구조의 함유량 [I]과 일반식 (II)로 표시되는 말단 구조의 함유량 [II]의 합계량([I]+ [II])을 250mol/t 이하로 함으로써, 용융 체류시의 열 안정성 및 기계 특성을 보다 향상시킬 수 있다는 것을 알 수 있었다. 한편, 실시예 1, 3 내지 5, 8, 24, 26과 실시예 16, 32, 33의 비교로부터, 말단 구조의 합계량([I]+ [II])을 60mol/t 이상으로 함으로써, 용융 체류시의 분자량 유지율의 저하를 보다 억제하고, 용융 체류시의 열 안정성 및 성형 가공성을 보다 향상시킬 수 있다는 것을 알 수 있었다. 또한, 실시예 2, 23, 25와 실시예 17, 19, 34, 35, 실시예 1, 3 내지 5, 8, 24, 26과 실시예 18의 비교로부터, 몰비([I]/[II])를 2.5 이하로 함으로써, 용융 체류시의 열 안정성 및 기계 특성을 보다 향상시킬 수 있다는 것을 알 수 있었다. 한편, 실시예 2, 23, 25와 실시예 21, 실시예 1, 3 내지 5, 8, 24, 26과 실시예 20의 비교로부터, 몰비([I]/[II])를 0.3 이상으로 함으로써, 성형 가공성, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다는 것을 알 수 있었다.

실시예 7과 실시예 22의 비교로부터, 아미노 말단기량 [NH2]과 카르복실 말단기량 [COOH]의 합계량을 50mol/t 이상으로 함으로써, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다는 것을 알 수 있었다. 한편, 실시예 2와 실시예 23, 25의 비교로부터, 아미노 말단기량 [NH2]과 카르복실 말단기량 [COOH]의 합계량을 150mol/t 이하로 함으로써, 용융 체류시의 열 안정성 및 기계 특성을 보다 향상시킬 수 있다는 것을 알 수 있었다. 또한, 실시예 1과 실시예 24의 비교로부터, 몰비 [NH2]/[COOH]를 0.5 이상으로 함으로써, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다는 것을 알 수 있었다. 한편, 실시예 1, 3 내지 5, 8과 실시예 26의 비교로부터, 몰비 [NH2]/[COOH]를 2.5 이하로 함으로써, 용융 체류시의 열 안정성을 보다 향상시킬 수 있다는 것을 알 수 있었다.