KR20170130489A - 고온 초전도체 전선의 제조 방법 - Google Patents

고온 초전도체 전선의 제조 방법 Download PDFInfo

- Publication number

- KR20170130489A KR20170130489A KR1020177030120A KR20177030120A KR20170130489A KR 20170130489 A KR20170130489 A KR 20170130489A KR 1020177030120 A KR1020177030120 A KR 1020177030120A KR 20177030120 A KR20177030120 A KR 20177030120A KR 20170130489 A KR20170130489 A KR 20170130489A

- Authority

- KR

- South Korea

- Prior art keywords

- temperature

- heating

- thin film

- earth metal

- during

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N60/00—Superconducting devices

- H10N60/01—Manufacture or treatment

- H10N60/0268—Manufacture or treatment of devices comprising copper oxide

- H10N60/0296—Processes for depositing or forming superconductor layers

- H10N60/0324—Processes for depositing or forming superconductor layers from a solution

-

- H01L39/2425—

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B12/00—Superconductive or hyperconductive conductors, cables, or transmission lines

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B13/00—Apparatus or processes specially adapted for manufacturing conductors or cables

- H01B13/0016—Apparatus or processes specially adapted for manufacturing conductors or cables for heat treatment

-

- H01L39/2451—

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N60/00—Superconducting devices

- H10N60/01—Manufacture or treatment

- H10N60/0268—Manufacture or treatment of devices comprising copper oxide

- H10N60/0296—Processes for depositing or forming superconductor layers

- H10N60/0436—Processes for depositing or forming superconductor layers by chemical vapour deposition [CVD]

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N60/00—Superconducting devices

- H10N60/01—Manufacture or treatment

- H10N60/0268—Manufacture or treatment of devices comprising copper oxide

- H10N60/0296—Processes for depositing or forming superconductor layers

- H10N60/0548—Processes for depositing or forming superconductor layers by precursor deposition followed by after-treatment, e.g. oxidation

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N60/00—Superconducting devices

- H10N60/01—Manufacture or treatment

- H10N60/0268—Manufacture or treatment of devices comprising copper oxide

- H10N60/0296—Processes for depositing or forming superconductor layers

- H10N60/0381—Processes for depositing or forming superconductor layers by evaporation independent of heat source, e.g. MBE

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N60/00—Superconducting devices

- H10N60/01—Manufacture or treatment

- H10N60/0268—Manufacture or treatment of devices comprising copper oxide

- H10N60/0296—Processes for depositing or forming superconductor layers

- H10N60/0408—Processes for depositing or forming superconductor layers by sputtering

Abstract

본 발명은 고온 초전도체 전선의 제조 방법에 관한 것이다. 특히, 본 발명은 이트륨 또는 희토류 금속, 알칼리토 금속, 및 전이 금속을 포함하는 박막을 700℃ 이상까지 가열하고, 상기 박막을 300℃ 이하까지 냉각시킴을 포함하되, 가열 및 냉각이 2회 이상 수행되는, 고온 초전도체의 제조 방법에 관한 것이다.

Description

본 발명은 고온 초전도체 전선의 제조 방법에 관한 것이다.

고온 초전도(HTS) 박막은, 예를 들어 전기 모터, 전자기기, 케이블에 사용되는 것으로 촉망되고 있다. 높은 임계 전류(Ic)를 갖는 두꺼운(즉 1 ㎛ 초과) HTS 박막은 높은 전류 보유 용량을 요하는 적용례, 예컨대 전력 송출 및 분배 선, 변압기, 한류기, 자석, 모터, 및 발전기에 바람직하다. 산업 제품에 있어서, 고성능 초임계 테이프가 높은 체적속도로 제조될 수 있는 공정을 제공하는 것이 필요하다. 그러한 공정은 초전도체의 성능에 영향을 주는 가열 공정 단계를 포함한다. 가열 공정 단계는 선행 기술로부터 공지되어 있다.

핀스트라(R. Feenstra) 등은 초전도 전선의 연구실 규모 제조를 위한 가열 공정을 문헌[IEEE Transactions on Applied Superconductors, volume 19 (2009), page 3131-3135]에 기술하였다. 상기 공정은 시간의 함수로서 다양한 온도, 다양한 기체 환경에서 수행되는 다수의 가공 단계로 이루어진다. 그러나, 고품질의 초전도체를 수득하기 위해, 로 내의 대기는 로의 모든 구역에 대하여 개별적으로 주의깊게 조정되어야 한다.

US 2011/160066 및 WO 2008/100281은 증기 상(phase)의 물이 부재하는 어닐링-후 공정을 개시하고 있다. 그러나, 초전도체 층은 이미 최초 어닐링 단계 동안 완전히 형성되어 어닐링-후 공정은 초전도체 층에 크지 않은 효과를 갖는다.

본 발명의 목적은 대규모 생산에서 고성능 및 신뢰할 만한 품질을 산출하는 고온 초전도 전선의 제조 방법을 제공하는 것이다. 본 발명의 목적은 로의 상이한 구역에서 대기의 복잡한 조정을 요하지 않아 저비용의 로 시스템을 사용할 수 있게 하는 제조 방법을 제공하는 것이다. 이러한 방법은 추가적으로 초전도 전선의 상이한 유형에 대하여 융통성이 있고 용이하게 허용될 수 있어야 한다.

이러한 목적은 일반적으로 이트륨(yttrium) 또는 희토류 금속, 알칼리토 금속, 및 전이 금속을 포함하는 박막을 700℃ 이상의 온도까지 가열하고, 상기 박막을 300℃ 이하의 온도까지 냉각시킴을 포함하되, 가열 및 냉각이 2회 이상 수행되는, 고온 초전도체의 제조 방법에 의해 성취된다.

특히, 이러한 목적은 이트륨 또는 희토류 금속, 알칼리토 금속, 및 전이 금속을 포함하는 박막을 700℃ 이상의 온도까지 가열하고, 상기 박막을 300℃ 이하의 온도까지 냉각시킴을 포함하되, 가열 및 냉각은 2회 이상 수행되고, 700℃ 이상의 온도까지의 제1 가열 동안의 부분압(P1,w), 700℃ 이상의 온도까지의 제1 가열 동안의 전체압(P1), 700℃ 이상의 온도까지의 제2 가열 동안의 부분압(P2,w), 및 700℃ 이상의 온도까지의 제2 가열 동안의 전체압(P2)이 하기 수학식 I의 관계를 충족하는, 고온 초전도체 전선의 제조 방법에 의해 성취된다:

[수학식 I]

상기 식에서, P1,w, P1, P2,w 및 P2는 mbar로 표현된다.

본 발명의 바람직한 양태는 발명의 설명 및 청구범위에서 찾을 수 있다. 상이한 양태의 조합은 본 발명의 범위에 포함된다.

본 발명에 따른 박막은 다양한 방법, 예컨대 화학 증기 증착, 증착, 스퍼터링, 또는 화학 용액 증착에 의해 제조될 수 있다. 화학 용액 증착은 고속 생산을 저비용으로 가능하게 하기에 바람직하다.

화학 용액 증착에 의해 박막을 제조하기 위해, 이트륨- 또는 희토류 금속-함유 화합물, 알칼리토 금속-함유 화합물 및 전이 금속-함유 화합물을 포함하는 용액이 기재 상에 증착된다. 그러한 화합물은 산화물, 수산화물, 할로겐화물, 카복실레이트, 알콕실레이트, 니트레이트 또는 설페이트를 포함한다. 카복실레이트, 특히 아세테이트 또는 프로피오네이트가 바람직하다. 카복실레이트 및 알콕실레이트는 바람직하게는 불소에 의해 치환될 수 있고, 이의 예로는 다이플루오로아세테이트, 트라이플루오로아세테이트, 또는 부분 또는 완전 불화된 프로피오네이트가 있다.

화학 용액 증착을 사용할 때, 이트륨- 또는 희토류 금속-함유 화합물, 알칼리토 금속-함유 화합물 또는 전이 금속-함유 화합물 중 하나 이상은 불소를 포함한다. 바람직하게는, 알칼리토 금속-함유 화합물은 불소를 함유하고, 이의 예로는 트라이플루오로아세테이트가 있다.

바람직하게는, 이트륨 또는 희토류 금속은 이트륨, 디스프로슘, 홀뮴, 에르븀, 가돌리늄, 유로퓸, 사마륨, 네오다이뮴, 프라서다이뮴, 또는 란타늄, 특히 이트륨이다. 또한, 하나 초과의 이트륨 또는 희토류 금속, 예컨대 이트륨 및 가돌리늄이 사용될 수 있다. 바람직하게는, 알칼리토 금속은 바륨이다. 바람직하게는, 전이 금속은 구리이다.

용액은 추가적인 요소를, 바람직하게는 가용성 화합물로서 함유할 수 있다. 이러한 요소는, 예를 들어 칼슘, 철 또는 코발트일 수 있다. 때때로, 이러한 요소는 고온 초전도체에서 하나 이상의 이트륨- 또는 희토류 금속, 알칼리토 금속 또는 전이 금속을 부분적으로 대체한다.

용액은, 생성되는 초전도체에서 각각의 금속의 몰 조성을 고려하여, 이트륨- 또는 희토류 금속-함유 화합물, 알칼리토 금속-함유 화합물 및 전이 금속-함유 화합물을 초전도체 성장 및/또는 특성에 최적화된 몰비로 함유한다. 이에 따라, 그의 농도는 생성되는 초전도체에 따라 달라진다. 일반적으로, 용액 중 그의 농도는 각각 서로 독립적으로 0.01 내지 10 mol/L, 바람직하게는 0.1 내지 1 mol/L이다.

용액은 바람직하게는 용매, 예를 들어 물, 아세토니트릴, 테트라하이드로퓨란, 1-메틸-2-피롤리돈, 피리딘 또는 알콜, 예컨대 메탄올, 에탄올, 2-메톡시에탄올, 이소프로판올, 부탄올, 펜탄올, 또는 고급 알콜, 예컨대 C6-C12 알콜, 또는 이의 혼합물을 함유한다. 알콜, 특히 메탄올이 바람직하다.

전구체 용액은 안정화제, 습윤제 및/또는 기타 첨가제를 함유할 수 있다. 이러한 성분의 양은 사용되는 건조 화합물의 총 중량을 기준으로 0 내지 30 중량%로 변할 수 있다. 첨가제가 점도를 조절하기 위해 필요할 수 있다. 첨가제는 루이스 염기; 아민, 예컨대 TEA(트라이에탄올아민), DEA(다이에탄올아민); 계면활성제; 폴리카복실산, 에컨대 PMAA(폴리메타크릴산) 및 PAA(폴리아크릴산), PVP(폴리비닐피롤리돈), 에틸셀룰로스를 포함한다.

바람직하게는, 용액은 기재 상에 증착, 예컨대 환류되기에 앞서 가열되고/거나 교반된다. 추가적으로, 용액은 용액의 안정성을 증가시키고 증착 공정을 용이하게 하기 위한 다양한 첨가제를 추가로 함유할 수 있다. 그러한 첨가제의 예는 습윤제, 겔화제, 및 항산화제를 포함한다.

용액의 증착은 다양한 방식으로 수행될 수 있다. 용액은, 예를 들어 딥-코팅(기재의 용액 내로의 딥핑), 스핀-코팅(회전하는 기재에 용액을 적용), 분사-코팅(기재 상에 용액을 분사 또는 분무), 모세관 코팅(모세관을 통해 용액을 적용), 슬롯 다이 코팅(좁은 슬릿을 통해 용액을 적용), 및 잉크-젯 인쇄에 의해 적용될 수 있다. 슬롯 다이 코팅 및 잉크-젯 인쇄가 바람직하다.

바람직하게는, 용액은 증착 후 용매의 끓는점 이하의 온도, 예컨대 용매의 끓는점보다 10 내지 100℃ 이하, 바람직하게는 용매의 끓는점보다 20 내지 50℃ 이하에서 증발된다.

바람직하게는, 박막에서 전이 금속 대 이트륨 또는 희토류 금속의 몰비는 3:0.7 내지 3:2, 보다 바람직하게는 3:1.0 내지 3:1.5, 특히 3:1.2 내지 3:1.4이다. 바람직하게는, 기재 상에 증착되는 전이 금속 대 알칼리토 금속의 몰비는 3:1 내지 3:2.5, 보다 바람직하게는 3:1.5 내지 3:2.0, 특히 3:1.7 내지 3:1.9이다.

바람직하게는, 박막은 고정 중심을 형성할 수 있는 물질을 추가로 함유한다. 고정 중심은 전형적으로 초전도체의 임계 전류 밀도 및/또는 임계 자속 밀도를 증가시킨다. 고정 중심을 형성할 수 있는 물질은 가용성 금속 염, 전구체 용액 중 과량의 금속, 또는 나노입자를 포함한다. 나노입자의 경우, 용액은 현탁액이다. 고정 중심을 구성하는 물질의 예는 ZrO2, 안정화된 ZrO2, HfO2, BaZrO3, Ln2Zr2O7, CeO2, BaCeO3, Y2O3 또는 RE2O3(여기서, RE는 하나 이상의 희토류 금속을 나타냄)을 포함한다.

박막은 통상적으로 기재 상에 존재한다. 기재는 완충 층 및/또는 초전도 층을 지지할 수 있는 임의의 물질로 형성될 수 있다. 예를 들어, 적합한 기재는 EP 830 218, EP 1 208 244, EP 1 198 846, EP 2 137 330에 개시되어 있다. 종종, 기재는 금속 및/또는 합금 스트립/테이프이고, 이때 금속 및/또는 합금은 니켈, 은, 구리, 아연, 알루미늄, 철, 크로뮴, 바나듐, 팔라듐, 몰리브데늄, 텅스텐 및/또는 그 합금일 수 있다. 바람직하게는, 기재는 니켈을 기반으로 한다. 보다 바람직하게는, 기재는 니켈을 기반으로 하고 1 내지 10%, 특히 3 내지 9% 텅스텐을 함유한다. 적층된 금속 테이프, 제2 금속으로 코팅(예컨대 갈바닉 코팅(galvanic coating))된 테이프 또는 적합한 표면을 갖는 임의의 다른 다중-물질 테이프가 또한 기재로서 사용될 수 있다.

기재는 바람직하게는 텍스쳐링된다(즉 텍스쳐링된 표면을 갖는다). 기재는 전형적으로 20 내지 200 ㎛, 바람직하게는 40 내지 100 ㎛ 두께이다. 길이는 전형적으로 1 m 초과, 예를 들어 100 m이고, 너비는 전형적으로 1 cm 내지 1 m이다.

바람직하게는, 기재 표면은 이트륨 또는 희토류 금속, 알칼리토 금속 및 전이 금속을 포함하는 박막이 그 위에, 예를 들어 전자 연마(electropolishing)에 의해 증착되기 전에 평면화된다. 평면화된 기재가 열 처리되는 것이 종종 유리하다. 이러한 열 처리는 기재를 600 내지 1000℃에서 2 내지 15분 가열함을 포함하고, 이때 시간은 기재가 최대 온도에서 존재하는 시간을 지칭한다. 바람직하게는, 열 처리는 환원성 대기, 예컨대 수소-함유 대기 하에서 수행된다. 평면화 및/또는 열 처리는 반복될 수 있다.

바람직하게는, 기재의 표면은 DIN EN ISO 4287 및 4288에 따른 15 nm 미만의 rms의 거칠기를 갖는다. 거칠기는 금속 기재의 알갱이 경계가 특정 거칠기 측정에 영향을 주지 않는, 기재 표면의 결정질 알갱이의 경계 내의 10 x 10 ㎛ 면적을 지칭한다.

바람직하게는, 기재와 박막 사이에 하나 이상의 완충 층이 존재한다. 완충 층은 초전도체 층을 지지할 수 있는 임의의 물질을 함유할 수 있다. 완충 층 물질의 예는 금속 및 금속 산화물, 예컨대 은, 니켈, TbOx, GaOx, CeO2, 이트륨-안정화된 지르코니아(YSZ), Y2O3, LaAlO3, SrTiO3, Gd2O3, LaNiO3, LaCuO3, SrRuO3, NdGaO3, NdAlO3 및/또는 당분야에 공지된 일부 질화물을 포함한다. 바람직한 완충 층은 이트륨-안정화된 지르코늄 옥사이드(YSZ), 다양한 지르코네이트, 예컨대 가돌리늄 지르코네이트, 란타늄 지르코네이트; 티타네이트, 예컨대 스트론튬 티타네이트, 및 단순 산화물, 예컨대 세륨 옥사이드, 또는 망간 옥사이드이다. 보다 바람직하게는 완충 층은 란타늄 지르코네이트, 세륨 옥사이드, 이트륨 옥사이드, 스트론튬 티타테이트 및/또는 희토류 금속 도핑된 세륨 옥사이드, 예컨대 가돌리늄-도핑된 세륨 옥사이드를 함유한다. 보다 더 바람직하게는 완충 층은 란타늄 지르코네이트 및/또는 세륨 옥사이드를 함유한다.

텍스쳐 전달의 정도 및 확산 장벽으로서의 효율을 강화하기 위해, 각각 상이한 완충 물질을 함유하는 다중 완충 층이 기재와 박막 사이에 존재한다. 바람직하게는, 기재는 2개 또는 3개의 완충 층을 포함한다(예를 들어 란타늄 지르코네이트를 함유하는 제1 완충 층 및 세륨 옥사이드를 함유하는 제2 완충 층).

이트륨 또는 희토류 금속, 알칼리토 금속 및 전이 금속을 포함하는 박막이 화학 용액 증착에 의해 제조되는 경우, 박막을 700℃ 이상의 온도까지 가열하기 전에 전구체의 잔류 유기 부분을 제거하는 것이 바람직하다. 이는 전형적으로 박막을 300 내지 600℃, 바람직하게는 350 내지 450℃의 온도(Tp)까지 가열함에 의해 수행된다. 박막은 바람직하게는 이러한 온도 범위 내에서 1 내지 30분, 바람직하게는 5 내지 15분 동안 유지된다. 박막을 700℃ 이상의 온도까지 가열하기 전에 냉각시키거나, 박막을 바로 700℃ 이상의 온도까지 가열할 수 있다.

본 발명에 따라, 박막은 700℃ 이상, 바람직하게는 720℃ 이상, 특히 740℃ 이상의 온도까지 가열된다. 통상적으로, 온도는 900℃를 초과하지 않는다.

본 발명에 따라, 박막은 700℃ 이상의 온도까지 가열되고, 300℃ 이하의 온도까지 냉각되고, 가열 및 냉각은 2회 이상 수행된다. 통상적으로, 고온 초전도체의 시드 결정은 700℃ 이상의 온도까지의 제1 가열 시간 동안 박막 내에 형성되고, 박막의 대부분은 상이한 상을 구성한다. 700℃ 이상의 온도까지의 제2 가열 후, 이트륨 또는 희토류 금속, 알칼리토 금속, 및 전이 금속은 결정 형태의 고온 초전도체로 완전히 전환된다. 본 발명의 맥락에서 완전히 전환되는 정도는 90% 이상, 바람직하게는 95% 이상, 특히 98% 이상, 예컨대 99% 이상을 의미한다. 바람직하게는, 박막은 700℃ 이상의 온도까지 가열된 후 300℃ 이하의 온도까지 냉각되어, 고온 초전도체의 시드 결정이 700℃ 이상의 온도까지의 제1 가열 동안 박막 내에 최초로 형성되고, 박막의 대부분은 상이한 상을 구성하고, 보다 바람직하게는 박막의 70% 이상이 상이한 상을 구성하고, 특히 박막의 90% 이상이 상이한 상을 구성한다. 이는 충분히 낮은 수증기압 및 가열 시간을 선정함으로써 성취될 수 있다. 박막의 조성은 바람직하게는 X-선 산란에 의해 측정된다.

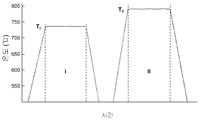

바람직하게는, 700℃ 이상의 온도까지의 제1 가열은 하나 이상의 온도 정체기(plateau)를 갖고, 700℃ 이상의 온도까지의 제2 가열은 하나 이상의 온도 정체기를 갖는다. 본 발명의 맥락에서 온도 정체기는 온도가 1000 ℃/시간 미만, 바람직하게는 500 ℃/시간 미만, 특히 300 ℃/시간 미만, 예컨대 200 ℃/시간 미만의 속도로 변하는 기간이다. 700℃ 이상의 온도까지의 제1 가열 동안 최장 온도 정체기의 시간-평균 온도는 TI로 나타내고, 700℃ 이상의 온도까지의 제2 가열 동안 최장 온도 정체기의 시간-평균 온도는 TII로 나타낸다.

도 1은 그러한 온도 프로파일의 예를 나타낸다. 온도는 처음엔 700℃ 이상까지 빠르게 증가하여 온도 TI을 갖는 정체기(I)에 도달한 후 300℃ 이하까지 빠르게 감소한 후 700℃ 이상까지 빠르게 증가하여 온도 TII를 갖는 정체기(II)에 도달한 후 다시 300℃ 이하까지 빠르게 감소한다. 바람직하게는, TI은 TII보다 낮고, TI은 TII보다 예를 들어 5 내지 80℃, 특히 10 내지 60℃, 예컨대 20 내지 50℃ 낮다.

온도 정체기 외에서의 가열 속도는 전형적으로 1000 내지 10000 ℃/시간, 바람직하게는 5000 내지 50000 ℃/시간이다. 바람직하게는, 700℃ 이상의 온도까지의 제1 가열 시간 동안 가열 속도는, 박막이 300 내지 600 ℃, 바람직하게는 400 내지 500℃의 온도에 도달하면, 초기 가열 속도의 10 내지 90%, 바람직하게는 초기 가열 속도의 30 내지 70%로 감소한다.

이트륨 또는 희토류 금속, 알칼리토 금속 및 전이 금속을 포함하는 박막을 700℃ 이상까지 가열 한 후 300℃ 이하까지 냉각시킬 때, 박막은 700℃ 이상에서 30초 내지 20분, 바람직하게는 1 내지 10분 동안 유지된다.

바람직하게는, 700℃ 이상까지의 제1 가열은 2개 이상의 700℃ 이상의 온도의 온도 정체기를 갖고, 제1 온도 정체기의 온도(TI,1)는 제2 온도 정체기의 온도(TI,2)보다 바람직하게는 5 내지 80℃, 보다 바람직하게는 10 내지 60℃, 특히 20 내지 50℃ 높다. 제1 온도 정체기는 제2 온도 정체기보다 짧고, 바람직하게는 제1 온도 정체기는 제2 온도 정체기의 시간의 1 내지 50%, 바람직하게는 5 내지 30%, 특히 15 내지 25%를 소요한다. 도 2는 이 경우에 대한 온도 프로파일을 나타내고, 700℃ 이상까지의 제1 가열은 상응하는 온도 TI,1을 갖는 I1, 및 상응하는 온도 TI,2를 갖는 I2의 2개의 온도 정체기를 갖는다. 그렇기에, TI,1은 TII와 동일하거나 그보다 더 높고, TI,2는 TII보다 낮을 수 있다.

700℃ 이상의 온도까지의 가열 동안 압력은 바람직하게는 1 bar 이하, 예를 들어 0.1 내지 500 mbar, 바람직하게는 1 내지 100 mbar, 특히 5 내지 20 mbar이다.

700℃ 이상의 온도까지 제1 가열 동안 물의 부분압(P1,w), 700℃ 이상의 온도까지 제1 가열 동안 전체압(P1), 및 700℃ 이상의 온도까지 제2 가열 동안 물의 부분압(P2,w), 및 700℃ 이상의 온도까지 제2 가열 동안 전체압(P2)은 통상적으로 하기 수학식 I, 바람직하게는 수학식 II, 보다 바람직하게는 수학식 III, 특히 수학식 IV의 관계를 충족한다:

[수학식 I]

[수학식 II]

[수학식 III]

[수학식 IV]

상기 식들에서, P1,w, P1, P2,w 및 P2는 mbar로 표현된다.

또한, 본 발명에 따른 방법은 300℃ 이하, 바람직하게는 200℃ 이하, 특히 100℃ 이하, 예컨대 실온의 온도까지 박막을 냉각시키는 단계를 포함한다. 통상적으로, 박막은 0℃ 미만까지 냉각되지 않는다. 냉각 속도는 전형적으로 1000 내지 100000 ℃/시간, 바람직하게는 5000 내지 50000 ℃/시간이다.

700℃ 이상의 온도까지의 가열은 바람직하게는 단지 하나의 특정 압력 및 단지 하나의 조성의 대기가 선정될 수 있는 로에서 수행된다. 하나의 그러한 로를 2회 이상 사용하고 박막을 그러한 로에서 가열하거나, 2개 이상의 그러한 로를 사용하고 연속적으로 그러한 로에서 박막을 가열할 수 있다. 임의의 경우에서, 박막은 로에서 상기 전술된 온도까지의 각각의 가열 간에, 냉각되기에 충분한 시간을 갖는다. 바람직하게는, 박막은 로를 통과한다. 보다 바람직하게는, 박막은 로를 1 내지 300 m/시간, 보다 바람직하게는 5 내지 100 m/시간, 특히 10 내지 30 m/시간의 속도로 통과한다.

기재가 긴 테이프의 형태인 경우에, 릴-투-릴(reel-to-reel) 시스템을 사용하는 것이, 즉 기재를 하나의 릴 상에 제공하고, 그를 풀어서 로를 통과시켜 제2 릴 상에 감는 것이 바람직하다. 완성된 테이프가 로를 통과하고 릴 상에 존재할 때, 이 릴은 후속 로로 이동되고 풀려서 로를 통과하거나, 테이프는 풀려서 제1 로를 재차 통과한다.

바람직하게는, 700℃ 이상까지 가열되고 300℃ 이하까지 냉각되기를 2회 이상 수행한 후, 초전도체 전선은 불활성 금속 층, 예를 들어 은, 금, 백금 또는 이 중 하나 이상, 바람직하게는 은을 함유하는 합금에 의해 코팅된다. 이러한 코팅은 전형적으로 100 nm 내지 5 ㎛, 바람직하게는 200 nm 내지 3 ㎛의 두께를 갖는다. 불활성 금속 층은 금속 박막을 초전도체 전선 상에 가압함에 의해, 기체-상 공정, 예컨대 스퍼터링에 의해, 또는 금속 염 또는 금속 나노입자가 용액으로부터 증착된 후 가열에 의해 금속으로 전환되는 화학 용액 증착에 의해 적용될 수 있다.

바람직하게는, 700℃ 이상까지 가열되고 300℃ 이하까지 냉각되기를 2회 이상 수행한 후, 초전도체 전선은 산소의 부분압이 대기 전체압의 70 내지 100%, 바람직하게는 90 내지 100%인 대기 중에서 200 내지 600℃, 바람직하게는 400 내지 500℃까지 가열된다. 이러한 가열 단계에 대한 전형적인 압력은 800 내지 2000 mbar, 바람직하게는 1000 내지 1200 mbar, 예컨대 상압이다. 이러한 가열은 전형적으로 20초 내지 200분, 바람직하게는 5 내지 20분을 소요한다.

따라서, 바람직한 방법은 하기 단계를 포함한다:

(a) 하나 이상의 완충 층을 갖는 텍스쳐링된 기재를 제공하는 단계;

(b) 이트륨- 또는 희토류 금속-함유 화합물, 알칼리토 금속-함유 화합물 및 전이 금속-함유 화합물을 포함하는 용액을 기재 상에 증착시키는 단계;

(c) 증착된 용액을 건조시킴으로써 이트륨 또는 희토류 금속, 알칼리토 금속 및 전이 금속을 포함하는 박막을 형성하는 단계;

(d) 박막을 300 내지 600℃까지 가열하는 단계; 및

(e) 박막을 700℃ 이상의 온도까지 가열하고, 박막을 300℃ 이하의 온도까지 냉각시키는 단계(가열 및 냉각은 2회 이상 수행됨).

종종, 초전도체 전선은 보다 좁은 밴드로 절단되고 전도성 금속, 예컨대 구리로, 예를 들어 전착에 의해 코팅됨으로써 안정화된다.

도 1은 700℃ 이상까지의 각각의 가열이 하나의 온도 정체기를 갖는 온도 프로파일의 개략도이다.

도 2는 700℃ 이상까지의 제1 가열이 2개의 온도 정체기를 갖는 온도 프로파일의 개략도이다.

도 3은 제1 로 통과 후 실시예 1의 박막의 X-선 회절 패턴을 도시한다. 상이한 상에 상응하는 회절 피크는 상이한 기호로써 나타내고, 여기서 YBCO는 YBa2Cu3O7-x를 의미한다. 2θ= 약 33 내지 33.5˚에서의 거대 피크는 (400)La2Zr2O7(LZO) 및 (200)CeO2 완충 층 회절 피크의 중첩에 상응한다.

도 4는 각각 제1 로를 통과한 후(점선, 1로써 나타냄) 및 제2 로를 통과한 후(실선, 2로써 나타냄) 실시예 2의 박막의 X-선 회절 패턴을 도시한다. 이어서, 제2 로를 통과한 박막은 오염되지 않은 산소 중 500℃ 이하에서 산화되었다. YBa2Cu3O7-x에 상응하는 회절 피크는 그의 (00L)값에 의해 표시된다.

도 2는 700℃ 이상까지의 제1 가열이 2개의 온도 정체기를 갖는 온도 프로파일의 개략도이다.

도 3은 제1 로 통과 후 실시예 1의 박막의 X-선 회절 패턴을 도시한다. 상이한 상에 상응하는 회절 피크는 상이한 기호로써 나타내고, 여기서 YBCO는 YBa2Cu3O7-x를 의미한다. 2θ= 약 33 내지 33.5˚에서의 거대 피크는 (400)La2Zr2O7(LZO) 및 (200)CeO2 완충 층 회절 피크의 중첩에 상응한다.

도 4는 각각 제1 로를 통과한 후(점선, 1로써 나타냄) 및 제2 로를 통과한 후(실선, 2로써 나타냄) 실시예 2의 박막의 X-선 회절 패턴을 도시한다. 이어서, 제2 로를 통과한 박막은 오염되지 않은 산소 중 500℃ 이하에서 산화되었다. YBa2Cu3O7-x에 상응하는 회절 피크는 그의 (00L)값에 의해 표시된다.

실시예

하기 실시예는 2-경로 공정을 나타내고, 양이온 화학량론 Y1. 3Ba1 . 8Cu3을 갖는 CSD 전구체에 적용된다. 약 1 ㎛의 최종 두께를 갖는 층을 2개의 연속적인 500 nm 코팅의 증착에 의해 제조하였다. 용액은 하나 이상의 양이온성 성분의 트라이플루오로아세테이트 염을 함유하였다. 표준화된 절차에 따라, 각각의 코팅을 400℃의 최대 온도까지 열분해하였다. 열분해 후 제2 층의 총 두께는 약 2.5 내지 3 ㎛였다. 기재는 화학 용액 증착에 의해 제조된 La2Zr2O7 및 CeO2 완충 층으로 코팅된, 5%의 W를 함유하는 텍스쳐링된 Ni의 테이프(1 cm 너비)로 이루어졌다. 이 샘플을 릴-투-릴 시스템에 의해 제1 로에 통과시킨 후 릴-투-릴 시스템에 의해 제2 로를 다시 통과시켰다. 테이프 움직임과 기체 유동은 2개 모두의 로 내에서 반대 방향이었다. 샘플을 감는 릴(take-up reel) 상에서 수집될 때 2개의 가열 처리 사이에서 실온까지 냉각시켰다. 하기 실시예에 기술된 테이프 속도는 2개의 로 모두에서 1.5 내지 2 m의 가열 길이를 기준으로 한다. 보다 높은 테이프 속도는 보다 긴 로를 사용함으로써 성취될 수 있다.

실시예

1

제1 로는 750℃의 온도를 가졌다. 이러한 로에서, 수증기, 질소 및 산소의 혼합물을 샘플 위로 전체압 10 mbar로 유동시켰다. 수증기 유속은 40 g/시간(이는 수증기 부분압 3.3 mbar에 상응함)이었고 질소 유속은 100 L/시간이었다. 산소 부분압은 0.2 mbar였다. 샘플을 로를 통해 제1 로에서 5.5분의 고온 체류 시간에 상응하는 20 m/시간의 속도로 이동시켰다. 상기 체류 시간은 초기 가열 동안 500 내지 700℃에서 더 느린 가열 기울기를 포함하였으나 빠른 500℃까지의 가열 기울기 및 냉각 기울기를 배제하였다. 도 3은 제1 로에서 배출된 후 샘플의 XRD 스펙트럼을 나타낸다.

제2 로는 780℃의 온도를 가졌다. 이러한 로에서, 수증기 및 산소의 혼합물을 샘플 위로 전체압 1.5 mbar로 유동시켰다. 수증기 유속은 100 g/시간(이는 수증기 부분압 1.3 mbar에 상응함)이었고 산소 유속은 20 L/시간(이는 산소 부분압 0.2 mbar에 상응함)이었다. 샘플을 20 m/시간의 속도로 이동시켜 제2 로에서 4.5분의 고온 체류 시간을 야기하였다(가열 및 냉각 기울기는 포함되지 않음).

제1 통과 동안 형성된 YBCO 시드 결정 또는 핵을 고려하지 않으면, 최대 성장 속도 3.7 nm/초는 제2 가열 처리의 4.5분 체류 시간 및 1 ㎛의 목표 YBCO 박막 두께로부터 추산될 수 있다. 임계 전류 Ic값 176 A가 77K, 전체 1 cm 테이프 너비에서, 1 m 길이 샘플에 대하여 연속 홀(Hall) 센서 기술(테이프스타(Tapestar))에 의해 측정되었다.

실시예

2

제1 로는 상이한 온도를 갖는 2개의 구역을 가졌다. 샘플이 처음 통과하는 구역은 775℃의 온도 T1을 갖고, 제2 구역은 740℃의 온도 T2를 가졌다. 제1 구역에서 샘플의 체류 시간은 약 0.3분이었고, 제2 구역에서 1.5분이었다. 제1 로에서, 수증기, 질소 및 산소의 혼합물을 샘플 위로 전체압 10 mbar로 유동시켰다. 수증기 유속은 160 g/시간이고 질소 유속은 100 L/시간이었다. 수증기 부분압은 6.5 mbar였고, 산소 부분압은 0.25 mbar였다. 샘플을 로를 통해 제1 로에서 5.5분의 체류 시간에 상응하는 20 m/시간의 속도로 이동시켰다.

제2 로의 통과는 제2 로에 대해 실시예 1에 기술된 바와 동일하였다.

임계 전류 161 A가 상기 샘플에 대하여 전체 1 cm 테이프 너비에서 귀납적으로 측정되었다. 유사 IC값을 비교용 샘플에 대한 전송 측정으로부터 얻었다. 도 4에서, 제1 로에서 배출된 후(곡선 1-점선), 및 제2 로에서 배출된 후(곡선 2) 샘플의 XRD 스펙트럼을 나타냈다. 도 4의 XRD 데이터는 YBCO의 대다수가 제2 통과 동안 형성되었음을 나타낸다.

Claims (12)

- 이트륨 또는 희토류 금속, 알칼리토 금속, 및 전이 금속을 포함하는 박막을 700℃ 이상의 온도까지 가열하고, 상기 박막을 300℃ 이하의 온도까지 냉각시킴을 포함하되,

가열 및 냉각은 2회 이상 수행되고, 700℃ 이상의 온도까지의 제1 가열 동안의 부분압(P1,w), 700℃ 이상의 온도까지의 제1 가열 동안의 전체압(P1), 700℃ 이상의 온도까지의 제2 가열 동안의 부분압(P2,w), 및 700℃ 이상의 온도까지의 제2 가열 동안의 전체압(P2)이 하기 수학식 I의 관계를 충족하는, 고온 초전도체 전선의 제조 방법:

[수학식 I]

상기 식에서, P1,w, P1, P2,w 및 P2는 mbar로 표현된다. - 제1항에 있어서,

박막이 700℃ 이상의 온도까지 가열되고 300℃ 이하의 온도까지 냉각되어 고온 초전도체의 시드(seed) 결정이 박막에서 700℃ 이상의 온도까지의 제1 가열 동안 생성되고, 대부분의 박막이 상이한 상을 구성하는, 고온 초전도체 전선의 제조 방법. - 제1항 또는 제2항에 있어서,

700℃ 이상의 온도까지의 제1 가열이 하나 이상의 온도 정체기(plateau)를 갖고, 700℃ 이상의 온도까지의 제2 가열이 하나 이상의 온도 정체기를 갖고,

700℃ 이상의 온도까지의 제1 가열 동안의 최장 온도 정체기의 시간-평균 온도(TI)가 700℃ 이상의 온도까지의 제2 가열 동안의 최장 온도 정체기의 시간-평균 온도(TII)보다 낮은, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제3항 중 어느 한 항에 있어서,

700℃ 이상의 온도까지의 제1 가열이 700℃ 이상의 온도를 갖는 2개 이상의 온도 정체기를 갖고,

제1 온도 정체기의 온도(TI,1)가 제2 온도 정체기의 온도(TI,2)보다 높은, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제4항 중 어느 한 항에 있어서,

박막이 로(furnace)를 1 내지 300 m/시간의 속도로 통과하는, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제5항 중 어느 한 항에 있어서,

가열이, 단지 하나의 특정 압력 및 단지 하나의 특정 조성의 대기가 선정될 수 있는 로에서 수행되는, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제6항 중 어느 한 항에 있어서,

박막이 상이한 로를 연속적으로 통과하는, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제7항 중 어느 한 항에 있어서,

박막이 이트륨, 바륨 및 구리를 함유하는, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제8항 중 어느 한 항에 있어서,

박막에서 전이 금속 대 이트륨 또는 희토류 금속의 몰비가 3:1.0 내지 3:1.5인, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제9항 중 어느 한 항에 있어서,

박막에서 전이 금속 대 알칼리토 금속의 몰비가 3:1.5 내지 3:2.0인, 고온 초전도체 전선의 제조 방법. - 제1항 내지 제10항 중 어느 한 항에 있어서,

박막이 Ni 및 1 내지 10% 텅스텐을 함유하는 기재 상에 존재하는, 고온 초전도체 전선의 제조 방법. - 제11항에 있어서,

기재와 박막 사이에 란타늄 지르코네이트 및/또는 세륨 옥사이드를 함유하는 완충 층이 존재하는, 고온 초전도체 전선의 제조 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP15161129 | 2015-03-26 | ||

| EP15161129.0 | 2015-03-26 | ||

| PCT/EP2016/055630 WO2016150781A1 (en) | 2015-03-26 | 2016-03-16 | Process for the production of high temperature superconductor wires |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170130489A true KR20170130489A (ko) | 2017-11-28 |

Family

ID=52736966

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177030120A KR20170130489A (ko) | 2015-03-26 | 2016-03-16 | 고온 초전도체 전선의 제조 방법 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US10840429B2 (ko) |

| EP (1) | EP3275023B1 (ko) |

| JP (1) | JP6770972B2 (ko) |

| KR (1) | KR20170130489A (ko) |

| CN (1) | CN107408619B (ko) |

| DK (1) | DK3275023T3 (ko) |

| ES (1) | ES2733898T3 (ko) |

| WO (1) | WO2016150781A1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021504909A (ja) | 2017-11-28 | 2021-02-15 | ビーエイエスエフ・ソシエタス・エウロパエアBasf Se | 接合された超電導テープ |

| WO2020064505A1 (en) | 2018-09-24 | 2020-04-02 | Basf Se | Process for producing highly oriented metal tapes |

| WO2020212194A1 (en) | 2019-04-17 | 2020-10-22 | Basf Se | Sealed superconductor tape |

| WO2020221634A1 (en) | 2019-05-02 | 2020-11-05 | Basf Se | Apparatus for tape lamination |

| WO2021063723A1 (en) | 2019-09-30 | 2021-04-08 | Basf Se | High-temperature superconductor tape with buffer having controlled carbon content |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4962088A (en) * | 1987-12-22 | 1990-10-09 | General Motors Corporation | Formation of film superconductors by metallo-organic deposition |

| US5741377A (en) | 1995-04-10 | 1998-04-21 | Martin Marietta Energy Systems, Inc. | Structures having enhanced biaxial texture and method of fabricating same |

| AU751092B2 (en) * | 1997-06-18 | 2002-08-08 | Massachusetts Institute Of Technology | Controlled conversion of metal oxyfluorides into superconducting oxides |

| DE10005861C2 (de) | 1999-04-03 | 2002-05-08 | Dresden Ev Inst Festkoerper | Metallischer Werkstoff auf Nickelbasis und Verfahren zu dessen Herstellung |

| US6562761B1 (en) | 2000-02-09 | 2003-05-13 | American Superconductor Corporation | Coated conductor thick film precursor |

| CN1364321B (zh) | 1999-07-23 | 2010-06-02 | 美国超导体公司 | 多层制品及其制造方法 |

| US20030130129A1 (en) * | 2001-07-13 | 2003-07-10 | Massachusetts Institute Of Technology | Vacuum processing for fabrication of superconducting films fabricated by metal-organic processing |

| US7361377B2 (en) * | 2003-07-18 | 2008-04-22 | Brookhaven Science Associates, Llc | Fluorinated precursors of superconducting ceramics, and methods of making the same |

| DE102006029947B4 (de) * | 2006-06-29 | 2013-01-17 | Basf Se | Verfahren zum Aufbringen einer metallischen Deckschicht auf einen Hochtemperatursupraleiter |

| US7902120B2 (en) | 2006-07-24 | 2011-03-08 | American Superconductor Corporation | High temperature superconductors having planar magnetic flux pinning centers and methods for making the same |

| DE102008016222B4 (de) | 2007-04-17 | 2010-12-30 | Leibniz-Institut für Festkörper und Werkstoffforschung e.V. | Metallfolie |

| DE102008016257B4 (de) * | 2008-03-29 | 2010-01-28 | Zenergy Power Gmbh | Hochtemperatursupraleiter-Schichtanordnung und Verfahren zur Herstellung einer solchen |

| US8486864B2 (en) | 2009-12-29 | 2013-07-16 | Ut-Battelle, Llc | Method for producing microstructured templates and their use in providing pinning enhancements in superconducting films deposited thereon |

| JP2012204189A (ja) * | 2011-03-25 | 2012-10-22 | Furukawa Electric Co Ltd:The | 超電導線材の製造方法 |

-

2016

- 2016-03-16 EP EP16710721.8A patent/EP3275023B1/en active Active

- 2016-03-16 CN CN201680017952.1A patent/CN107408619B/zh not_active Expired - Fee Related

- 2016-03-16 US US15/560,826 patent/US10840429B2/en active Active

- 2016-03-16 KR KR1020177030120A patent/KR20170130489A/ko unknown

- 2016-03-16 JP JP2017550551A patent/JP6770972B2/ja active Active

- 2016-03-16 DK DK16710721.8T patent/DK3275023T3/da active

- 2016-03-16 ES ES16710721T patent/ES2733898T3/es active Active

- 2016-03-16 WO PCT/EP2016/055630 patent/WO2016150781A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| EP3275023B1 (en) | 2019-04-10 |

| US20180114892A1 (en) | 2018-04-26 |

| US10840429B2 (en) | 2020-11-17 |

| CN107408619A (zh) | 2017-11-28 |

| DK3275023T3 (da) | 2019-07-15 |

| JP2018518008A (ja) | 2018-07-05 |

| ES2733898T3 (es) | 2019-12-03 |

| JP6770972B2 (ja) | 2020-10-21 |

| EP3275023A1 (en) | 2018-01-31 |

| WO2016150781A1 (en) | 2016-09-29 |

| CN107408619B (zh) | 2020-06-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60128253T2 (de) | Precursor-lösungen und verfahren zur ihrer verwendung | |

| US10840429B2 (en) | Process for the production of high temperature superconductor wires | |

| WO2006137898A2 (en) | Thick superconductor films with improved performance | |

| JP2008509509A (ja) | 高度に組織化されたテープ状高温超電導体の製造方法 | |

| US7625843B2 (en) | Method for manufacturing a metal organic deposition precursor solution using super-conduction oxide and film superconductor | |

| JP5415696B2 (ja) | 機能が向上された厚膜超伝導フィルム | |

| JP2008514545A5 (ko) | ||

| KR20110050433A (ko) | 희토류 금속 Ba2Cu3O7-δ 박막의 조성물 및 제조 방법 | |

| US8658571B2 (en) | Wet-chemical method for producing high-temperature superconductor | |

| WO2006021370A2 (de) | Bandförmiger hochtemperatur-supraleiter mit csd-supraleiterbeschichtung | |

| US7884050B2 (en) | Band-shaped high-temperature superconductor (HTSL) and method of producing | |

| JP2003034527A (ja) | 厚膜テープ状酸化物超電導体及びその製造方法 | |

| US8030247B2 (en) | Synthesizing precursor solution enabling fabricating biaxially textured buffer layers by low temperature annealing | |

| US20150005175A1 (en) | Method for manufacturing superconducting wire, and superconducting wire | |

| US20160343933A1 (en) | Precursor composition for alkaline earth metal containing ceramic layers | |

| WO2021063723A1 (en) | High-temperature superconductor tape with buffer having controlled carbon content | |

| WO2002093590A1 (fr) | Supraconducteur oxyde sous forme de ruban et son mode de fabrication |