KR20160050059A - 멜트-스피닝 공정, 멜트-스펀 부직 섬유질 웨브 및 관련 여과 매체 - Google Patents

멜트-스피닝 공정, 멜트-스펀 부직 섬유질 웨브 및 관련 여과 매체 Download PDFInfo

- Publication number

- KR20160050059A KR20160050059A KR1020167008441A KR20167008441A KR20160050059A KR 20160050059 A KR20160050059 A KR 20160050059A KR 1020167008441 A KR1020167008441 A KR 1020167008441A KR 20167008441 A KR20167008441 A KR 20167008441A KR 20160050059 A KR20160050059 A KR 20160050059A

- Authority

- KR

- South Korea

- Prior art keywords

- web

- melt

- nonwoven web

- fibers

- filaments

- Prior art date

Links

- 238000002074 melt spinning Methods 0.000 title claims description 10

- 238000001914 filtration Methods 0.000 title description 19

- 239000000835 fiber Substances 0.000 claims abstract description 155

- 238000000034 method Methods 0.000 claims abstract description 62

- 239000000463 material Substances 0.000 claims description 53

- -1 polypropylene Polymers 0.000 claims description 33

- 238000001125 extrusion Methods 0.000 claims description 29

- 238000009987 spinning Methods 0.000 claims description 27

- 229920001577 copolymer Polymers 0.000 claims description 22

- 230000008878 coupling Effects 0.000 claims description 21

- 238000010168 coupling process Methods 0.000 claims description 21

- 238000005859 coupling reaction Methods 0.000 claims description 21

- 239000004743 Polypropylene Substances 0.000 claims description 9

- 229920000747 poly(lactic acid) Polymers 0.000 claims description 9

- 229920001155 polypropylene Polymers 0.000 claims description 9

- 239000004626 polylactic acid Substances 0.000 claims description 8

- 229920000098 polyolefin Polymers 0.000 claims description 8

- 239000004952 Polyamide Substances 0.000 claims description 7

- 239000004698 Polyethylene Substances 0.000 claims description 7

- 229920002647 polyamide Polymers 0.000 claims description 7

- 229920000573 polyethylene Polymers 0.000 claims description 7

- 238000004519 manufacturing process Methods 0.000 claims description 6

- 239000011236 particulate material Substances 0.000 claims description 5

- 229920000139 polyethylene terephthalate Polymers 0.000 claims description 5

- 239000005020 polyethylene terephthalate Substances 0.000 claims description 5

- 229920002635 polyurethane Polymers 0.000 claims description 5

- 239000004814 polyurethane Substances 0.000 claims description 5

- 229920000106 Liquid crystal polymer Polymers 0.000 claims description 4

- 239000004977 Liquid-crystal polymers (LCPs) Substances 0.000 claims description 4

- 239000004734 Polyphenylene sulfide Substances 0.000 claims description 4

- 239000004372 Polyvinyl alcohol Substances 0.000 claims description 4

- 229920002492 poly(sulfone) Polymers 0.000 claims description 4

- 229920001083 polybutene Polymers 0.000 claims description 4

- 229920001707 polybutylene terephthalate Polymers 0.000 claims description 4

- 229920000069 polyphenylene sulfide Polymers 0.000 claims description 4

- 229920002215 polytrimethylene terephthalate Polymers 0.000 claims description 4

- 229920002451 polyvinyl alcohol Polymers 0.000 claims description 4

- 229920002725 thermoplastic elastomer Polymers 0.000 claims description 4

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 claims description 2

- 239000011112 polyethylene naphthalate Substances 0.000 claims description 2

- 239000003570 air Substances 0.000 description 86

- 239000010410 layer Substances 0.000 description 42

- 238000010791 quenching Methods 0.000 description 37

- 238000010438 heat treatment Methods 0.000 description 31

- 230000008569 process Effects 0.000 description 27

- 230000037303 wrinkles Effects 0.000 description 23

- 229920000642 polymer Polymers 0.000 description 16

- 238000012360 testing method Methods 0.000 description 16

- 238000003490 calendering Methods 0.000 description 13

- 239000000428 dust Substances 0.000 description 12

- 239000002245 particle Substances 0.000 description 12

- 238000002788 crimping Methods 0.000 description 11

- 230000008018 melting Effects 0.000 description 9

- 238000002844 melting Methods 0.000 description 9

- MQIUGAXCHLFZKX-UHFFFAOYSA-N Di-n-octyl phthalate Natural products CCCCCCCCOC(=O)C1=CC=CC=C1C(=O)OCCCCCCCC MQIUGAXCHLFZKX-UHFFFAOYSA-N 0.000 description 7

- BJQHLKABXJIVAM-UHFFFAOYSA-N bis(2-ethylhexyl) phthalate Chemical compound CCCCC(CC)COC(=O)C1=CC=CC=C1C(=O)OCC(CC)CCCC BJQHLKABXJIVAM-UHFFFAOYSA-N 0.000 description 7

- 239000002131 composite material Substances 0.000 description 7

- 239000007789 gas Substances 0.000 description 7

- 230000014759 maintenance of location Effects 0.000 description 7

- 238000002834 transmittance Methods 0.000 description 7

- 229920000331 Polyhydroxybutyrate Polymers 0.000 description 6

- 239000005015 poly(hydroxybutyrate) Substances 0.000 description 6

- 239000007787 solid Substances 0.000 description 6

- 229910001868 water Inorganic materials 0.000 description 6

- 239000000654 additive Substances 0.000 description 5

- 239000007788 liquid Substances 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- 230000000171 quenching effect Effects 0.000 description 5

- 230000002787 reinforcement Effects 0.000 description 5

- 230000002269 spontaneous effect Effects 0.000 description 5

- 238000003860 storage Methods 0.000 description 5

- 238000007725 thermal activation Methods 0.000 description 5

- 239000004831 Hot glue Substances 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 239000012530 fluid Substances 0.000 description 4

- 239000011159 matrix material Substances 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 230000002093 peripheral effect Effects 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 239000005014 poly(hydroxyalkanoate) Substances 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 239000003351 stiffener Substances 0.000 description 3

- 229930040373 Paraformaldehyde Natural products 0.000 description 2

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 2

- 239000002250 absorbent Substances 0.000 description 2

- 230000002745 absorbent Effects 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000000443 aerosol Substances 0.000 description 2

- 239000012080 ambient air Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 125000004122 cyclic group Chemical group 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 229920001519 homopolymer Polymers 0.000 description 2

- 239000004615 ingredient Substances 0.000 description 2

- 229940127240 opiate Drugs 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000003348 petrochemical agent Substances 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 229920002239 polyacrylonitrile Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920006324 polyoxymethylene Polymers 0.000 description 2

- 230000003014 reinforcing effect Effects 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 229920001169 thermoplastic Polymers 0.000 description 2

- 239000004416 thermosoftening plastic Substances 0.000 description 2

- 238000009423 ventilation Methods 0.000 description 2

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 1

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 1

- 239000004713 Cyclic olefin copolymer Substances 0.000 description 1

- 239000006057 Non-nutritive feed additive Substances 0.000 description 1

- 241000656145 Thyrsites atun Species 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- 231100000987 absorbed dose Toxicity 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 238000004378 air conditioning Methods 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- FACXGONDLDSNOE-UHFFFAOYSA-N buta-1,3-diene;styrene Chemical compound C=CC=C.C=CC1=CC=CC=C1.C=CC1=CC=CC=C1 FACXGONDLDSNOE-UHFFFAOYSA-N 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000002361 compost Substances 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000002178 crystalline material Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 239000003517 fume Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000013081 microcrystal Substances 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 239000000123 paper Substances 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 229920001748 polybutylene Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000306 polymethylpentene Polymers 0.000 description 1

- 239000011116 polymethylpentene Substances 0.000 description 1

- 229920005629 polypropylene homopolymer Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 239000001103 potassium chloride Substances 0.000 description 1

- 235000011164 potassium chloride Nutrition 0.000 description 1

- 239000011541 reaction mixture Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 229920000468 styrene butadiene styrene block copolymer Polymers 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 239000012815 thermoplastic material Substances 0.000 description 1

- 238000009966 trimming Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 239000012463 white pigment Substances 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/02—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments

- D04H3/03—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments at random

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D39/00—Filtering material for liquid or gaseous fluids

- B01D39/14—Other self-supporting filtering material ; Other filtering material

- B01D39/16—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres

- B01D39/1607—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres the material being fibrous

- B01D39/1623—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres the material being fibrous of synthetic origin

- B01D39/163—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres the material being fibrous of synthetic origin sintered or bonded

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/01—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor with flat filtering elements

- B01D29/012—Making filtering elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/01—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor with flat filtering elements

- B01D29/03—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor with flat filtering elements self-supporting

- B01D29/031—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor with flat filtering elements self-supporting with corrugated, folded filtering elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D35/00—Filtering devices having features not specifically covered by groups B01D24/00 - B01D33/00, or for applications not specifically covered by groups B01D24/00 - B01D33/00; Auxiliary devices for filtration; Filter housing constructions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D39/00—Filtering material for liquid or gaseous fluids

- B01D39/02—Loose filtering material, e.g. loose fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D39/00—Filtering material for liquid or gaseous fluids

- B01D39/14—Other self-supporting filtering material ; Other filtering material

- B01D39/16—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres

- B01D39/1607—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres the material being fibrous

- B01D39/1623—Other self-supporting filtering material ; Other filtering material of organic material, e.g. synthetic fibres the material being fibrous of synthetic origin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/52—Particle separators, e.g. dust precipitators, using filters embodying folded corrugated or wound sheet material

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/70—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres

- D04H1/72—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being randomly arranged

- D04H1/724—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being randomly arranged forming webs during fibre formation, e.g. flash-spinning

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H13/00—Other non-woven fabrics

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/02—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/08—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating

- D04H3/14—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating with bonds between thermoplastic yarns or filaments produced by welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2239/00—Aspects relating to filtering material for liquid or gaseous fluids

- B01D2239/06—Filter cloth, e.g. knitted, woven non-woven; self-supported material

- B01D2239/0604—Arrangement of the fibres in the filtering material

- B01D2239/0622—Melt-blown

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2239/00—Aspects relating to filtering material for liquid or gaseous fluids

- B01D2239/06—Filter cloth, e.g. knitted, woven non-woven; self-supported material

- B01D2239/065—More than one layer present in the filtering material

-

- D—TEXTILES; PAPER

- D10—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B2505/00—Industrial

- D10B2505/04—Filters

Abstract

고 로프트 부직 웨브로서, 실질적으로 연속적인 단일성분 멜트-스펀 필라멘트의 집단을 포함하며, 부직 웨브는 100 그램/제곱미터의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(CD) 인장 강도와 함께, 8% 미만의 고형률을 나타내고, 부직 웨브에는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않는, 부직 웨브. 고 로프트 스펀-본드 부직 웨브는 여과 물품에 유리하게 사용될 수 있다. 고 로프트 스펀-본드 부직 웨브를 제조하는 방법, 및 그 방법에 따라 제조된 고 로프트 스펀-본드 웨브를 포함하는 여과 물품이 또한 개시된다.

Description

본 발명은 멜트-스피닝 공정, 멜트-스펀 부직 섬유질 웨브, 및 보다 구체적으로 스펀-본드(spun-bond) 부직 섬유질 웨브, 및 그러한 웨브를 사용하는 관련 여과 매체에 관한 것이다.

부직 웨브는, 예를 들어, 표면 세정을 위한 흡수성 와이프(wipe)로서, 상처 드레싱(dressing)으로서, 기체 및 액체 흡수성 또는 여과 매체로서, 그리고 흡음을 위한 배리어(barrier) 재료로서 유용한 다양한 흡수성 물품을 제조하는 데 사용되고 있다. 예를 들어, 미국 특허 제6,740,137호는 부직 웨브, 및 접을 수 있는 주름진 필터 요소에 사용하기 위한 그러한 웨브를 제조하는 방법을 개시한다. 부직 섬유질 웨브를 형성하는 몇몇 방법이 알려져 있지만, 당업계는 계속해서 부직 웨브를 형성하는 신규한 방법을 모색한다.

본 발명은 실질적으로 연속적인 단일성분 멜트-스펀 필라멘트(mono-component melt-spun filament)의 집단(population)을 포함하는 부직 웨브에 관한 것이며, 여기서 부직 웨브는 100 그램/제곱미터(grams per square meter)의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(cross direction, CD) 인장 강도와 함께, 8% 미만의 고형률(Solidity)을 나타내고, 부직 웨브에는 갭-형성된 섬유(gap-formed fiber), 크림핑된 섬유(crimped fiber), 스테이플 섬유(staple fiber), 및 2성분 섬유(bi-component fiber)가 실질적으로 존재하지 않는다. 몇몇 예시적인 실시예에서, 스펀-본드 필라멘트의 집단은 (공)중합체 필라멘트를 포함한다. 소정의 예시적인 실시예에서, (공)중합체 필라멘트는 폴리프로필렌, 폴리에틸렌, 폴리에스테르, 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트라이메틸렌 테레프탈레이트, 폴리아미드, 폴리우레탄, 폴리부텐, 폴리락트산, 폴리비닐 알코올, 폴리하이드록시 알카노에이트(PHA), 폴리하이드록시부티레이트(PHB), 폴리페닐렌 설파이드, 폴리설폰, 액정 중합체, 폴리에틸렌-코-비닐아세테이트, 폴리아크릴로니트릴, 환형 폴리올레핀, 폴리옥시메틸렌, 또는 폴리올레핀계 열가소성 탄성중합체를 포함한다. 몇몇 특정한 예시적인 실시예에서, (공)중합체 필라멘트는 폴리올레핀 필라멘트를 포함한다.

전술한 것 중 임의의 것의 추가의 예시적인 실시예에서, 멜트-스펀 필라멘트의 집단은 15 내지 45 마이크로미터의 중위 섬유 직경(median Fiber Diameter)을 나타낸다. 전술한 것 중 임의의 것의 다양한 예시적인 실시예에서, 멜트-스펀 필라멘트의 집단은 하나 이상의 필라멘트 사이의 복수의 교차점에서 함께 결합된다(bonded). 전술한 것의 추가의 예시적인 실시예에서, 멜트-스펀 필라멘트의 집단은 부직 웨브의 제1 층을 형성하고, 부직 웨브의 제2 층은 스테이플 섬유, 에어-레이드 섬유(air-laid fiber), 멜트-블로운 섬유(melt-blown fiber), 멜트-스펀 필라멘트, 전기방사 섬유(electrospun fiber), 웨트-레이드 섬유(wet-laid fiber), 또는 이들의 조합을 포함한다. 몇몇 그러한 예시적인 실시예에서, 제2 층은 제1 층을 구성하는 멜트-스펀 필라멘트의 집단과는 상이한 멜트-스펀 필라멘트를 포함한다.

전술한 것 중 임의의 것의 추가의 예시적인 실시예에서, 제2 층은 8%보다 큰 고형률을 나타낸다. 전술한 것 중 임의의 것의 몇몇 예시적인 실시예에서, 부직 웨브는 약 30 내지 약 120 그램/제곱미터(gsm)의 평량(basis weight)을 나타낸다. 전술한 것 중 임의의 것의 추가의 예시적인 실시예에서, 부직 웨브는 0.4 밀리미터(mm) 이상의 두께를 나타낸다.

본 발명은 또한 본 명세서에 기술된 것과 같은 부직 웨브를 포함하는 필터에 관한 것이다. 몇몇 실시예에서, 필터는 서로 반대로 향하고 있는(oppositely-facing) 복수의 주름(pleat)을 포함한다. 소정의 그러한 예시적인 실시예에서, 복수의 주름은 자립형(self-supporting)이다. 몇몇 그러한 예시적인 실시예에서, 복수의 주름은 자립형이 아니고, 필터는 복수의 주름을 지지하는 메시(mesh)를 추가로 포함한다. 몇몇 특정한 그러한 예시적인 실시예에서, 필터는 생분해성 재료, 미립자 재료, 프레임 재료, 또는 이들의 조합을 포함한다.

본 발명은 또한 부직 섬유질 웨브를 제조하는 방법으로서, 멜트-스피닝 공정을 이용하여 다수의 실질적으로 연속적인 멜트-스펀 필라멘트를 형성하는 단계 - 멜트-스피닝 공정은 3,000 미터/분(m/min) 이상의 필라멘트 스피닝 속도 및, 선택적으로, 0.8 그램/오리피스/분(grams per orifice per minute, gom) 이상의 필라멘트 압출 속도를 포함함 -; 수집기 표면(collector surface) 상에 멜트-스펀 필라멘트의 집단을 수집하는 단계; 및 하나 이상의 필라멘트 사이의 다수의 교차점에서 멜트-스펀 필라멘트의 적어도 일부를 함께 결합하는 단계 - 선택적으로, 결합은 자발적 결합(autogeneous bonding)을 포함함 - 를 포함하는, 부직 섬유질 웨브를 제조하는 방법에 관한 것이다.

몇몇 그러한 예시적인 실시예에서, 다수의 멜트-스펀 필라멘트는 단일성분 필라멘트이고, 또한 멜트-스펀 필라멘트의 집단은 15 내지 45 마이크로미터의 중위 섬유 직경을 나타내며, 부직 웨브는 100 그램/제곱미터의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(CD) 인장 강도와 함께, 8% 미만의 고형률을 나타내고, 또한 부직 웨브에는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않는다.

몇몇 특정한 그러한 예시적인 실시예에서, 본 방법은 부직 웨브의 제1 층을 제조하는 단계를 추가로 포함하며, 본 방법은 제1 층 위에 부직 웨브의 제2 층을 형성하기 위해 반복된다. 몇몇 그러한 예시적인 실시예에서, 본 방법은 멜트-스펀 필라멘트의 적어도 일부를 정전기적으로 대전시키는 단계를 추가로 포함한다. 소정의 그러한 예시적인 방법에서, 필라멘트 스피닝 속도는 7,000 m/min 이하이다. 몇몇 그러한 방법에서, 급랭식 유동 히터(quenched flow heater)(예컨대, 스루-에어 본더(thru-air bonder))가 필라멘트를 결합하는 데 사용된다.

본 발명의 다양한 예시적인 실시예가 하기의 예시적인 실시예의 리스트에 의해 추가로 예시되며, 이러한 리스트는 본 발명을 부당하게 제한하도록 해석되어서는 안된다:

예시적인 실시예의 리스트:

A.

부직 웨브로서, 실질적으로 연속적인 단일성분 멜트-스펀 필라멘트의 집단을 포함하며, 부직 웨브는 100 그램/제곱미터의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(CD) 인장 강도와 함께, 8% 미만의 고형률을 나타내고, 부직 웨브에는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않는, 부직 웨브.

B.

실시예 A에 있어서, 멜트-스펀 필라멘트의 집단은 15 내지 45 마이크로미터의 중위 섬유 직경을 나타내는, 부직 웨브.

C.

실시예 A 또는 실시예 B에 있어서, 멜트-스펀 필라멘트의 집단은 하나 이상의 필라멘트 사이의 복수의 교차점에서 함께 결합되는, 부직 웨브.

D.

실시예 A 내지 실시예 C 중 어느 한 실시예에 있어서, 멜트-스펀 필라멘트의 집단은 폴리프로필렌, 폴리에틸렌, 폴리부텐, 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트라이메틸렌 테레프탈레이트, 폴리에틸렌 나프탈레이트, 폴리아미드, 폴리우레탄, 폴리락트산, 폴리비닐 알코올, 폴리페닐렌 설파이드, 폴리설폰, 액정 중합체, 폴리에틸렌-코-비닐아세테이트, 폴리아크릴로니트릴, 환형 폴리올레핀, 폴리옥시메틸렌, 또는 폴리올레핀계 열가소성 탄성중합체 중 하나로부터 선택되는 (공)중합체를 포함하는, 부직 웨브.

E.

실시예 A 내지 실시예 D 중 어느 한 실시예에 있어서, 멜트-스펀 필라멘트의 집단은 부직 웨브의 제1 층을 형성하고, 부직 웨브의 제2 층은 스테이플 섬유, 에어-레이드 섬유, 멜트-블로운 섬유, 멜트-스펀 필라멘트, 전기방사 섬유, 웨브-레이드 섬유, 또는 이들의 조합을 포함하는, 부직 웨브.

F.

실시예 E에 있어서, 제2 층은 제1 층을 구성하는 멜트-스펀 필라멘트의 집단과는 상이한 멜트-스펀 필라멘트를 포함하는, 부직 웨브.

G.

실시예 E 또는 실시예 F에 있어서, 제2 층은 8%보다 큰 고형률을 나타내는, 부직 웨브.

H.

실시예 A 내지 실시예 G 중 어느 한 실시예에 있어서, 약 30 내지 약 120 그램/제곱미터(gsm)의 평량을 나타내는, 부직 웨브.

I.

실시예 A 내지 실시예 H 중 어느 한 실시예에 있어서, 약 0.4 밀리미터(mm) 이상의 두께를 나타내는, 부직 웨브.

J.

실시예 A 내지 실시예 I 중 어느 한 실시예의 부직 웨브를 포함하는, 필터.

K.

실시예 J에 있어서, 서로 반대로 향하고 있는 복수의 주름을 갖는, 필터.

L.

실시예 K에 있어서, 복수의 주름은 자립형인, 필터.

M.

실시예 K에 있어서, 복수의 주름은 자립형이 아니고, 또한 필터는 주름을 지지하는 메시를 추가로 포함하는, 주름진 필터.

N.

실시예 J 내지 실시예 M 중 어느 한 실시예에 있어서, 필터는 생분해성 재료, 미립자 재료, 프레임 재료, 또는 이들의 조합을 추가로 포함하는, 필터.

O.

부직 웨브를 제조하는 방법으로서,

a.

멜트-스피닝 공정을 이용하여 복수의 실질적으로 연속적인 멜트-스펀 필라멘트를 형성하는 단계 - 멜트-스피닝 공정은 3,000 미터/분(m/min) 이상의 필라멘트 스피닝 속도 및, 선택적으로, 0.8 그램/오리피스/분(gom) 이상의 필라멘트 압출 속도를 포함함 -;

b.

수집기 표면 상에 멜트-스펀 필라멘트의 집단을 수집하는 단계; 및

c.

하나 이상의 필라멘트 사이의 복수의 교차점에서 멜트-스펀 필라멘트의 적어도 일부를 함께 결합하는 단계 - 선택적으로, 결합은 자발적 결합을 포함함 -

를 포함하는, 부직 웨브를 제조하는 방법.

P.

실시예 O에 있어서, 복수의 멜트-스펀 필라멘트는 단일성분 필라멘트이고, 또한 멜트-스펀 필라멘트의 집단은 15 내지 45 마이크로미터의 중위 섬유 직경을 나타내며, 부직 웨브는 100 그램/제곱미터의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(CD) 인장 강도와 함께, 8% 미만의 고형률을 나타내고, 또한 부직 웨브에는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않는, 부직 웨브를 제조하는 방법.

Q.

실시예 O 또는 실시예 P에 있어서, 단계 (a) 내지 단계 (c)가 부직 웨브의 제1 층을 제조하기 위해 수행되고, 단계 (a) 내지 단계 (c)가 제1 층 위에 부직 웨브의 제2 층을 형성하기 위해 반복되는, 부직 웨브를 제조하는 방법.

R.

실시예 O 내지 실시예 Q 중 어느 한 실시예에 있어서, 멜트-스펀 필라멘트의 적어도 일부를 정전기적으로 대전시키는 단계를 추가로 포함하는, 부직 웨브를 제조하는 방법.

S.

실시예 O 내지 실시예 R 중 어느 한 실시예에 있어서, 필라멘트 스피닝 속도는 7,000 m/min 이하인, 부직 웨브를 제조하는 방법.

T.

실시예 O 내지 실시예 S 중 어느 한 실시예에 있어서, 급랭식 유동 히터가 필라멘트를 결합하기 위해 단계 (c)에서 사용되는, 부직 웨브를 제조하는 방법.

현재 개시되는 본 발명의 실시예의 다양한 태양 및 이점이 요약되었다. 상기의 개요는 현재 개시되는 본 발명의 각각의 예시된 실시예 또는 모든 구현예를 기술하고자 하는 것은 아니다. 하기의 도면 및 상세한 설명은 본 명세서에 개시된 원리를 사용하는 소정의 바람직한 실시예를 보다 구체적으로 예시한다.

본 발명은 첨부 도면과 관련하여 본 발명의 다양한 실시예의 하기의 상세한 설명의 고려 시에 보다 완전히 이해될 수 있으며, 여기서 도면은 단지 소정의 예시적인 실시예를 예시할 뿐이고 본 발명의 보다 넓은 태양을 제한하는 것으로 의도되지 않는다는 것이 당업자에 의해 이해되어야 한다.

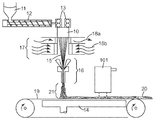

도 1은 본 발명의 소정 실시예에 따른 고 로프트(high loft) 스펀-본드 부직 웨브를 형성하기 위한 예시적인 장치의 전체 개략도.

도 2는 챔버를 위한 장착 수단이 도시되지 않은, 본 발명의 소정 실시예에 따른 고 로프트 스펀-본드 부직 웨브를 형성하는 데 유용한 필라멘트를 세장화하기 위한 선택적인 처리 챔버의 확대 측면도.

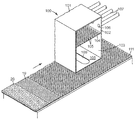

도 3은 본 발명의 실시예에 따른 고 로프트 스펀-본드 부직 웨브를 형성하는 데 유용한 예시적인 천공된 패턴화된(patterned) 수집기를 도시하는, 도 1의 장치의 사시도.

도 4는 도 3에 도시된 장치의 예시적인 선택적인 급랭식 유동 가열부의 개략적인 확대 및 확장도.

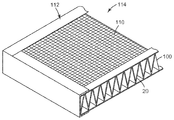

도 5는 예시적인 주름진 여과 매체의 사시도.

도 6은 주연부(perimeter) 프레임, 및 주름 팁(tip)에 부착된 스크림(scrim)을 갖는 예시적인 주름진 필터의 사시도 - 부분적으로 단면 -.

본 명세서 및 도면에서의 도면 부호의 반복된 사용은 본 발명의 동일하거나 유사한 특징부 또는 요소를 나타내도록 의도된다. 전술된 도면 - 일정한 축척으로 작성되지 않을 수 있음 - 이 본 발명의 다양한 실시예를 개시하지만, 상세한 설명에 언급된 바와 같이, 다른 실시예가 또한 고려된다.

도 1은 본 발명의 소정 실시예에 따른 고 로프트(high loft) 스펀-본드 부직 웨브를 형성하기 위한 예시적인 장치의 전체 개략도.

도 2는 챔버를 위한 장착 수단이 도시되지 않은, 본 발명의 소정 실시예에 따른 고 로프트 스펀-본드 부직 웨브를 형성하는 데 유용한 필라멘트를 세장화하기 위한 선택적인 처리 챔버의 확대 측면도.

도 3은 본 발명의 실시예에 따른 고 로프트 스펀-본드 부직 웨브를 형성하는 데 유용한 예시적인 천공된 패턴화된(patterned) 수집기를 도시하는, 도 1의 장치의 사시도.

도 4는 도 3에 도시된 장치의 예시적인 선택적인 급랭식 유동 가열부의 개략적인 확대 및 확장도.

도 5는 예시적인 주름진 여과 매체의 사시도.

도 6은 주연부(perimeter) 프레임, 및 주름 팁(tip)에 부착된 스크림(scrim)을 갖는 예시적인 주름진 필터의 사시도 - 부분적으로 단면 -.

본 명세서 및 도면에서의 도면 부호의 반복된 사용은 본 발명의 동일하거나 유사한 특징부 또는 요소를 나타내도록 의도된다. 전술된 도면 - 일정한 축척으로 작성되지 않을 수 있음 - 이 본 발명의 다양한 실시예를 개시하지만, 상세한 설명에 언급된 바와 같이, 다른 실시예가 또한 고려된다.

하기의 상세한 설명에서, 본 발명의 설명의 일부를 이루며 몇몇 구체적인 실시예가 예로서 도시된 첨부 도면 세트를 참조한다. 본 발명의 범주 또는 사상으로부터 벗어남이 없이 다른 실시예가 고려되고 이루어질 수 있음이 이해되어야 한다. 따라서, 하기의 상세한 설명은 제한적 의미로 해석되지 않아야 한다.

달리 지시되지 않는 한, 본 명세서 및 청구범위에 사용되는 특징부 크기, 양, 및 물리적 특성을 표현하는 모든 수치는 모든 경우 용어 "약"에 의해 수식되는 것으로 이해되어야 한다. 따라서, 반대로 지시되지 않는 한, 전술한 명세서 및 첨부된 청구범위에 기재된 수치 파라미터는 본 명세서에 개시된 교시를 이용하여 당업자가 얻고자 하는 원하는 특성에 따라 달라질 수 있는 근사치이다. 최소한으로, 그리고 청구된 실시예의 범주에 대한 균등론의 적용을 제한하려는 시도로서가 아니라, 각각의 수치 파라미터는 적어도 보고된 유효 숫자의 개수의 관점에서 그리고 보통의 반올림 기법을 적용함으로써 해석되어야 한다. 또한, 종점(endpoint)을 갖는 수치 범위의 사용은 그 범위 내의 모든 수(예컨대, 1 내지 5는 1, 1.5, 2, 2.75, 3, 3.80, 4, 및 5를 포함함) 및 그 범위 내의 임의의 보다 좁은 범위 또는 단일 값을 포함한다.

용어

대부분은 잘 알려져 있지만 어떤 설명을 필요로 할 수 있는 소정의 용어가 본 명세서 및 청구범위 전체에 걸쳐 사용된다. 이들 용어는, 본 명세서에 사용된 바와 같이, 다음과 같이 이해되어야 한다.

수치 값 또는 기하학적 형상과 관련하여 용어 "약", "대략의", 또는 "대략"은 수치 값 또는 일반적으로 인식되는 수의 변들을 갖는 기하학적 형상의 인접 변들 사이의 내각의 값의 +/- 5% - 정확한 수치 또는 각도 값뿐만 아니라, 그 수치 또는 각도 값의 +/- 5% 내의 임의의 보다 좁은 범위를 명백히 포함함 - 를 의미한다. 예를 들어, "약" 100℃의 온도는 95℃ 내지 105℃의 온도를 지칭하지만, 또한 예를 들어 정확히 100℃의 온도를 포함하는, 그 범위 내의 임의의 더 좁은 범위의 온도 또는 심지어 단일 온도를 명백히 포함한다. 마찬가지로, "대략 정사각형"인 기하학적 형상은 완벽한 정사각형의 기하학적 형상에 대응하는 인접 변들 사이의 90도 내각으로부터 85 내지 95도의 인접 변들 사이의 내각을 나타내는 4변의 기하학적 형상들 모두를 포함한다.

특성 또는 특징과 관련하여 용어 "실질적으로"는 그 특성 또는 특징이 그 특성 또는 특징의 98% 내로 나타내어지는 것을 의미하지만, 또한 그 특성 또는 특징의 정확한 값뿐만 아니라, 그 특성 또는 특징의 2% 내의 임의의 좁은 범위를 명백히 포함한다. 예를 들어, "실질적으로" 투과성인 기재(substrate)는 입사광의 98 내지 100%를 투과시키는 기재를 지칭한다.

단수 형태("a", "an", 및 "the")의 용어는, 내용이 명확히 달리 지시하지 않는 한, 복수의 지시 대상을 포함한다. 따라서, 예를 들어, "성분을" 함유하는 재료에 대한 언급은 둘 이상의 성분의 혼합물을 포함한다.

내용이 명확히 달리 지시하지 않는 한, 용어 "또는"은 일반적으로 그것의 의미가 "및/또는"을 포함하는 것으로 사용된다.

용어 "(공)중합체"는 약 10,000 g/몰 이상(몇몇 실시예에서, 10,000 g/몰 내지 5,000,000 g/몰의 범위)의 분자량을 갖는 비교적 고분자량의 재료를 의미한다. 용어 "(공)중합체" 또는 "(공)중합체들"은 단일중합체 및 공중합체뿐만 아니라, 예컨대 공압출에 의해, 또는 예컨대 에스테르 교환반응을 포함한 반응에 의해 혼화성 블렌드로 형성될 수 있는 단일중합체 또는 공중합체를 포함한다. 용어 "(공)중합체"는 랜덤, 블록 및 성상(star)(예컨대, 수지상) (공)중합체를 포함한다.

용어 "필라멘트"는 일반적으로 한 세트의 오리피스로부터 압출된 열가소성 재료의 용융된 스트림을 지칭하는 데 사용되고, 용어 "섬유"는 일반적으로 고형화된 필라멘트 및 그것으로 구성되는 웨브를 지칭하는 데 사용된다. 이들 명칭은 단지 설명의 편의를 위해 사용된다. 본 명세서에 기술된 바와 같은 공정에서, 부분 고형화된 필라멘트와, 약간 점착성이고/이거나 반-용융된 표면을 여전히 포함하는 섬유 사이에 명확한 경계선이 없을 수 있다.

용어 "연속적인"은 필라멘트 또는 필라멘트의 집합체에 대해 사용될 때 본질적으로 무한한 종횡비(aspect ratio)(즉, 크기에 대한 길이의 비가, 예컨대 적어도 약 10,000 이상)를 갖는 필라멘트를 의미한다.

용어 "배향된"은 필라멘트에 대해 사용될 때, 예를 들어, 다이로부터 빠져나오는 필라멘트의 스트림에 대한 인발 공정 또는 세장화기의 사용에 의해, 필라멘트 내의 중합체 분자의 적어도 부분들이 필라멘트의 종축과 영구적으로 정렬된 것을 의미한다.

용어 "부직 섬유질 웨브" 또는 "부직 웨브"는 시트(sheet) 또는 매트(mat)를 형성하기 위한 필라멘트의 엉킴(entanglement) 또는 점 결합(point bonding)을 특징으로 하는 필라멘트의 집합체를 의미한다.

용어 "단일성분"은 필라멘트 또는 필라멘트의 집합체에 대해 사용될 때 그것의 단면에 걸쳐 본질적으로 동일한 조성을 갖는 필라멘트를 의미하며; 단일성분은 균일한 조성의 연속 상(phase)이 섬유의 단면을 가로질러 그리고 그것의 길이에 걸쳐 연장되는 블렌드(즉, 중합체 알로이(polymer alloy)) 또는 첨가제-함유 재료를 포함한다.

용어 "멜트-스펀(meltspun)"은 한 세트의 오리피스로부터 필라멘트를 압출하고, 이 필라멘트를 냉각 및 고형화되게 하여 섬유를 형성함으로써 형성되는 섬유를 지칭하며, 이때 필라멘트는 필라멘트를 냉각시키는 것을 돕기 위해 공기 공간(이동 공기의 스트림을 포함할 수 있음)을 통과하고 필라멘트를 적어도 부분적으로 인발하기 위해 세장화(즉, 인발) 유닛을 통과한다. 멜트-스피닝은, 멜트-블로잉(melt-blowing)이 압출 오리피스에 매우 근접하게 위치된 공기-블로잉 오리피스에 의해 도입된 고속의 수렴 공기 스트림 내로의 필라멘트의 압출을 포함하는 점에서, 멜트-블로잉과 구별될 수 있다.

용어 "결합"은 필라멘트 또는 필라멘트의 집합체에 대해 사용될 때 함께 견고하게 접착하는 것을 의미하며; 결합된 필라멘트는 일반적으로 웨브에 통상적인 취급이 가해질 때 분리되지 않는다.

용어 "스펀-본디드(spun-bonded)"는, 섬유질 웨브로서 수집되고 선택적으로 하나 이상의 결합 작업이 가해진 한 세트의 멜트-스펀 섬유를 포함하는 웨브를 기술한다.

용어 "자발적 결합"은 점 결합 또는 캘린더링(calendering)에서와 같은 연속된 접촉 압력의 인가 없이, 예를 들어, 오븐 내에서 또는 급랭식 유동 히터(예컨대, 스루-에어 본더)를 이용하여 얻어지는 것과 같은 승온에서의 필라멘트들 사이의 결합을 의미한다.

용어 "직접 수집된 섬유"는 한 세트의 오리피스로부터 용융된 필라멘트를 압출하고, 필라멘트 또는 섬유가 오리피스와 수집기 표면 사이의 편향기(deflector) 등과 접촉함이 없이 적어도 부분적으로 고형화된 필라멘트를 수집기 표면 상에 섬유로서 수집함으로써, 본질적으로 하나의 작업에서 웨브로서 형성 및 수집된 섬유를 기술한다.

용어 "주름진"은 웨브의 적어도 부분들이 절첩되어 대체로 평행하고, 서로 반대로 배향된 절첩부의 열(row)을 포함하는 구성을 형성한 웨브를 기술한다. 그렇기 때문에, 웨브 전체의 주름 형성(pleating)은 개별 섬유의 크림핑(crimping)과 구별된다.

단층 매트릭스(monolayer matrix)(예컨대, 부직 섬유질 웨브 등)와 관련하여 용어 "자립형"은, 그러한 매트릭스를 포함하는 주름진 필터 요소가 필터 요소의 선택된 부분을 강화하기 위해 팁 안정화재(예컨대, 평면의 와이어 면 층) 또는 주연부 보강재(예컨대, 에지 접착제 또는 필터 프레임)를 포함할 수 있을지라도, 매트릭스가 와이어, 메시, 또는 다른 강화 재료의 인접한 보강 층을 포함하지 않는 것을 기술한다. 대안적으로, 또는 추가적으로, 용어 "자립형"은 필터 매체 내에 강화 층, 2성분 섬유, 접착제 또는 다른 보강재를 필요로 함이 없이 내변형성(deformation resistant)인 필터 요소를 기술한다.

용어 "크림핑된 섬유"는 크림핑 공정을 거친 섬유를 기술한다. 크림핑 공정은 (예컨대, 스테이플 섬유의) 기계적 크림핑을 포함한다. 크림핑 공정은 또한, 2성분 섬유(예컨대, 복합 섬유(conjugate fiber))가 온도에 노출되어 섬유의 성분들 사이의 수축량의 차이로 인해 크림핑이 일어나는 열 활성화 공정을 포함한다. 크림핑 공정은 또한, 섬유들에서의 고형화 구배(solidification gradient)를 발생시켜서 크림핑을 생성하기 위해 섬유의 기하학적 비대칭 열처리가 수행되는 열 활성화 공정을 포함한다. 그러한 열 활성화 공정 또는 다른 크림핑 공정은 스펀-본딩 공정 전에, 동안에, 또는 후에 일어날 수 있다. 크림핑된 섬유는 (예컨대, 섬유의 파형, 톱날형(jagged), 정현파형 등의 외양으로 나타날 때) 반복 특징부를 나타냄으로써, (예컨대, 특히 2성분 섬유의 열 활성화에 의해 얻어진 크림핑된 섬유의 경우) 나선형 외양을 가짐으로써 등등으로 확인될 수 있으며, 당업자에 의해 식별될 수 있다. 크림핑된 섬유의 예가 하우저(Hauser)의 미국 특허 제4,118,531호, 및 파이크(Pike) 등의 미국 특허 제5,597,645호뿐만 아니라; 솜머(Sommer) 등의 캐나다 특허 제2,612,854호에 기술된다.

용어 "갭-형성된 섬유"는 (예컨대, 닙(nip), 슬롯(slot) 등에서의) 2개의 이격된 표면 사이의 갭(예컨대, 수렴 갭) 내에 수집된 섬유를 기술한다. 갭-형성된 섬유는 웨브를 단면에서 볼 때 U-형상 또는 C-형상의 섬유의 대체로 반복되는 패턴, 및/또는 파형부, 절첩부, 루프(loop), 리지(ridge) 등의 대체로 반복되는 패턴을 나타냄으로써, 그리고 웨브의 상당한 수의 섬유가 대체로 웨브의 가장 짧은 치수(두께 방향)를 따라 배향되어 있음으로써 확인될 수 있다. 이 문맥에서, 갭-형성된 섬유는 단일 표면(예컨대, 대체로 평평한 수집 표면) 상에 예비적으로 수집되고, 이어서 전술된 파형부, 절첩부 등의 패턴을 달성하는 수렴 갭, 닙 등을 통과할 수 있는 바와 같은 섬유를 포함한다. 갭-형성된 섬유의 예가 닐리(Neely) 등의 미국 특허 제6,588,080호, 화이트(White) 등의 미국 특허 제6,867,156호, 및 올슨(Olson) 등의 미국 특허 제7,476,632호에 기술된다.

용어 "고형률"은 고형 (예컨대, 중합체 필라멘트) 재료에 의해 점유되는 부직 웨브의 총 체적의 비를 나타내는 무차원 비율(보통 백분율로 보고됨)을 기술한다. 추가의 설명 및 고형률을 구하기 위한 방법이 예 섹션에서 확인된다. 로프트는 '100% - 고형률'이며, 고형 재료에 의해 점유되지 않은 웨브의 총 체적의 비를 나타낸다.

용어 "유효 섬유 직경"은 섬유의 집합체에 대해 사용될 때 원형 또는 비원형인 임의의 단면 형상의 섬유의 웨브에 대해 문헌[Davies, C. N., "The Separation of Airborne Dust and Particles," Institution of Mechanical Engineers, London Proceedings 1B, 1952]에 기재된 방법에 따른 값을 의미한다.

중합체 또는 중합체 필라멘트에 대한 용어 "공칭 융점"은, 용융 영역 내에 단지 하나의 최대치만이 있다면, 중합체 또는 필라멘트의 용융 영역 내에서 제2 열 또는 전열 유동(total-heat flow) 시차 주사 열량계(DSC) 플롯의 피크 최대치가 발생하는 대략의 온도에 대응하고; (예컨대, 2개의 별개의 결정 상의 존재 때문에) 하나 초과의 융점을 나타내는 하나 초과의 최대치가 있다면, 최고 진폭 용융 피크가 발생하는 온도에 대응한다.

용어 "대전된"은 필라멘트의 집합체에 대해 사용될 때 7 센티미터/초(cm/sec)의 면 속도(face velocity)에서 퍼센트 다이옥틸 프탈레이트(%DOP) 투과율에 대해 평가될 때 1 밀리미터(mm) 베릴륨-필터링된 80 피크 킬로-볼트(KVp) X-선의 20 그레이(Gray) 흡수 선량에 노출된 후에 품질 계수(Quality Factor, QF)에 있어서 50% 이상의 손실을 나타내는 필라멘트를 기술한다.

용어 "다공성"은 공기 투과성을 의미한다.

이제 본 발명의 다양한 예시적 실시예가 특히 도면을 참조하여 기술될 것이다. 본 발명의 예시적인 실시예는 본 발명의 사상 및 범주로부터 벗어남이 없이 다양한 변형 및 변경을 취할 수 있다. 따라서, 본 발명의 실시예는 하기에 기술된 예시적인 실시예로 제한되는 것이 아니라, 청구범위에 기재된 제한 및 그것의 임의의 등가물에 의해 좌우되어야 한다는 것이 이해되어야 한다.

이제 도 1을 참조하면, 본 명세서에 개시된 바와 같은 스펀-본드 부직 웨브를 형성하는 데 사용될 수 있는 장치가 도시된다. 그러한 장치를 사용하는 방법에서, 중합체 섬유-형성 재료가 호퍼(hopper)(11) 내로 도입되고, 압출기(12) 내에서 용융되며, 펌프(13)를 통해 압출 헤드(10) 내로 펌핑된다. 예를 들어 펠릿(pellet) 또는 다른 미립자 형태의 고형 중합체 재료가 사용되고 액체의 펌핑가능한 상태로 용융될 수 있다.

압출 헤드(10)는 규칙적인 패턴(예컨대, 직선 열)으로 배열된 다수의 오리피스를 일반적으로 포함하는 종래의 방사구(spinnerette) 또는 방사 팩(spin pack)일 수 있다. 필라멘트-형성 액체의 필라멘트(15)가 압출 헤드(10)로부터 압출되고, 공기-충전된 공간(17)을 통해 세장화기(16)로 이송될 수 있다. 공기가 세장화기(16)의 일측 또는 양측으로부터 세장화기(16)에 공급될 수 있다. 본 발명의 실시예는 웨브 형성 장치의 고속 작동을 허용할 수 있다. 예를 들어, 공정은 다양한 스피닝 속도에서 진행될 수 있다. 몇몇 실시예에서, 스피닝 속도는 3,000 미터/분(m/min) 이상에서 달성될 수 있다. 소정 실시예에서, 스피닝 속도는 3,000 m/min 내지 7,000 m/min의 범위이다. 3,000 m/min 이상의 스피닝 속도는 보다 낮은 스피닝 속도에서 제조되는 압출된 필라멘트에 비해 보다 강한 굵은 압출된 필라멘트를 제조할 수 있다.

압출 헤드(10)는 필라멘트-형성 액체의 다양한 압출 속도를 포함하도록 설정될 수 있다. 예를 들어, 소정 실시예에서, 압출 속도는 0.8 그램/오리피스/분(gom)(예컨대, 그램/구멍/분(grams per hole per minute, ghm)) 이상의 속도에 설정된다. 다른 실시예에서, 압출 속도는 대략 0.8 gom 내지 2.0 gom의 범위로 설정된다.

본 명세서에 기술된 바와 같이 압출 헤드(10)의 압출 속도를 설정하고/하거나 스피닝 속도를 달성함으로써, 압출된 팔라멘트(15)는, 다른 이익들 중에서도, 대안적인 스피닝 속도 및/또는 압출 속도에 비해 보다 굵은 특성을 가질 수 있다. 압출된 필라멘트(15)의 굵은 특성은 보다 낮은 압출 속도 설정을 사용하여 형성되는 압출된 필라멘트의 직경보다 큰 직경을 포함한다. 몇몇 실시예에서, 압출된 필라멘트(15)는 15 마이크로미터보다 큰 직경을 갖는다. 특정 실시예에서, 압출된 필라멘트(15)는 15 내지 45 마이크로미터의 범위인 직경을 갖는다.

필라멘트가 노출되는 조건이 변할 수 있는 것과 같이, 압출된 필라멘트(15)가 세장화기(16)에 도달하기 전에 공기 공간(17)을 통해 이동하는 거리가 변할 수 있다. 공기(18)의 급랭 스트림이 압출된 필라멘트(15)의 온도를 감소시키고/시키거나 그것을 부분적으로 고형화시키기 위해 압출된 필라멘트(15)를 향해 지향될 수 있다. 용어 "공기"가 본 명세서에서 편의를 위해 사용되지만, 다른 기체 및/또는 기체 혼합물이 본 명세서에 개시된 급랭 및 인발 공정에 사용될 수 있음이 이해된다. 공기의 하나 이상의 스트림, 예를 들어 다른 기능들 중에서도 압출 동안에 방출되는 원하지 않는 기체 상태의 물질 또는 연기를 제거하는 역할을 주로 할 수 있는, 필라멘트 스트림에 대해 횡방향으로 송풍되는 제1 공기 스트림(18a), 및 몇몇 실시예에서 온도 감소를 달성하는 역할을 주로 할 수 있는 제2 급랭 공기 스트림(들)(18b)이 사용될 수 있다. 급랭 공기 스트림(들)의 유량은 본 명세서에 개시된 특유의 특성을 갖는 웨브를 달성하는 것을 돕도록, 본 명세서에 개시된 바와 같이, 유리하게 조작될 수 있다.

필라멘트(15)는 세장화기(16)(아래에서 보다 상세하게 논의됨)를 통과하고, 이어서 필라멘트들이 필라멘트의 집합체(20)로서 수집되는 대체로 평평한(이는 약 6 인치보다 큰 곡률 반경을 포함함을 의미함) 수집기 표면(19) 상으로 침착될 수 있다. 대체로 평평한 수집기 표면(19) 상에 필라멘트 및/또는 섬유를 수집하는 것은, 예를 들어 이격된 표면들 사이의 갭 내에 필라멘트 및/또는 섬유를 수집하는 것과 구별되어야 한다. 수집기 표면(19)은 연속 벨트 또는 반경이 6 인치 이상인 드럼 또는 롤에 의해 제공되는 것과 같은 단일의 연속 수집기 표면을 포함할 수 있다. 수집기(19)는 대체로 다공성일 수 있으며, 기체-취출(진공) 장치(14)가 수집기 상으로의 섬유의 침착을 돕기 위해 수집기 아래에 위치될 수 있다(수집기의 다공성은 수집기가 위에서 규정된 바와 같이 대체로 평평하다는 사실을 변화시키지 않는다). 세장화기 출구와 수집기 사이의 거리(21)는 상이한 효과들을 얻기 위해 변화될 수 있다. 또한, 수집 전에, 압출된 필라멘트에는 도 1에 예시되지 않은 다수의 추가적인 처리 단계(예컨대, 추가의 인발, 분사 등)가 가해질 수 있다.

수집 후에, 스펀-본디드 필라멘트의 수집된 집합체(20)(웨브)에는 하나 이상의 결합 작업이 가해질 수 있다. 예를 들어, 스펀-본디드 필라멘트에는 웨브의 완전성(integrity) 및/또는 취급성을 향상시키기 위해 결합 작업이 가해질 수 있다. 소정 실시예에서, 그러한 결합은 웨브 상으로의 연속된 접촉 압력의 인가를 갖지 않는 (예컨대, 오븐 및/또는 제어된-온도 공기의 스트림의 사용에 의해 달성되는 바와 같은) 자발적 결합을 포함할 수 있다. 그러한 결합은 웨브 상으로의 가열된 공기의 지향에 의해, 예컨대 제어식-가열 장치(101)의 사용에 의해 수행될 수 있다. 그러한 장치가 베리건(Berrigan) 등의 미국 특허 출원 공개 제2008/0038976호에서 보다 상세히 논의되며, 이 미국 특허 출원 공개는 이러한 목적을 위해 본 명세서에 참고로 포함된다.

그러한 결합에 더하여, 또는 그 대신에, 캘린더링 롤의 사용과 같은 다른 주지의 결합 방법이 채용될 수 있다. 스펀-본디드 웨브(20)는 엠보싱 스테이션, 라미네이터(laminator), 커터(cutter) 등과 같은 하나 이상의 다른 장치로 이송되고, 저장 롤 등에 권취될 수 있다. 몇몇 실시예에서, 결합 작업은 수집된 집합체(20)의 고형률을 증가시키지 않는 급랭식 유동 히터(예컨대, 스루-에어 본더)를 포함한다.

보다 굵은 필라멘트를 이용하는 웨브의 로프트는 본 명세서에서 (본 명세서에 정의된 바와 같은 그리고 본 명세서에 보고된 방법에 의해 측정된 바와 같은) 고형률의 관점에서 특성화될 것이다. 본 명세서에 개시된 바와 같이, 고형률이 약 4.0% 내지 8.0% 미만인(즉, 로프트가 약 96.0% 내지 92.0%보다 큰) 웨브가 제조될 수 있다. 다양한 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 약 7.5% 이하, 약 7.0% 이하, 또는 약 6.5% 이하의 고형률을 포함한다. 추가의 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 약 5.0% 이상, 약 5.5% 이상, 또는 약 6.0% 이상의 고형률을 포함한다.

몇몇 실시예에서, 수집된 집합체(20)는 부직 웨브의 제1 층을 나타낼 수 있다. 다양한 실시예에서, 부직 웨브 재료의 추가의 층이 부직 웨브의 제1 층(예컨대, 수집된 집합체(20)) 상에 침착될 수 있다. 예를 들어, 소정 실시예에서, 부직 웨브의 제2 층은 부직 웨브의 제1 층과 동일하고/하거나 유사한 웨브를 포함한다. 소정 실시예에서, 부직 웨브의 제1 층 및 제2 층은 각각 본 명세서에 기술된 바와 같은 보다 굵은 필라멘트를 이용하여 형성된 웨브를 포함한다(예컨대, 각각의 층은 10 N보다 큰 정규화된 CD 인장 강도와 함께, 8% 미만의 고형률을 나타내며, 여기서 각각의 부직 웨브에는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않는다).

소정 실시예에서, 부직 웨브 재료의 추가의 층(예컨대, 부직 웨브 재료의 제2 층 등)은 부직 웨브 재료의 제1 층에 비해 상이한 웨브를 포함한다. 예를 들어, 구체적인 실시예에서, 부직 웨브 재료의 제2 층은 스테이플 섬유, 에어-레이드 섬유, 멜트-블로운 섬유, 멜트-스펀 필라멘트, 전기방사 섬유, 웨트-레이드 섬유, 또는 이들의 조합을 포함한다. 구체적인 실시예에서, 부직 웨브 재료의 제1 층과 부직 웨브 재료의 하나 이상의 추가의 층은 함께 결합되어 단일 부직 웨브를 형성한다. 예를 들어, 부직 웨브 재료의 제1 층과 부직 웨브 재료의 제2 층은, 부직 웨브 재료의 제1 층을 부직 웨브 재료의 추가의 층에 결합하기 위한 다른 방법들 중에서도, 블로우 공정(blow process) 또는 제1 층과 제2 층 사이의 접착제 층을 이용하여 결합될 수 있다.

몇몇 실시예에서, 부직 웨브 재료의 추가의 층은 부직 웨브 재료의 제1 층을 구성하는 멜트-스펀 필라멘트의 집단과는 상이한 멜트-스펀 필라멘트를 포함한다. 구체적인 실시예에서, 부직 웨브 재료의 추가의 층은 15 마이크로미터 미만의 직경을 갖는 필라멘트를 포함하고, 부직 웨브의 제1 층은 15 마이크로미터 내지 45 마이크로미터의 범위인 직경을 갖는 필라멘트를 포함한다. 소정 실시예에서, 부직 웨브의 하나 이상의 추가의 층은 8%보다 큰 고형률을 나타내는 반면, 부직 웨브의 제1 층은 8% 미만인 고형률을 나타낸다.

도 2는 필라멘트가 통과할 수 있는 세장화기(16)의 확대 측면도이다. 세장화기(16)는 필라멘트를 적어도 부분적으로 인발하는 역할을 할 수 있고, (예컨대, 압출 헤드(10)와 세장화기(16) 사이의 거리를 통과할 때 이미 발생되었을지도 모르는 필라멘트의 임의의 냉각 및/또는 급랭에 더하여) 필라멘트를 추가로 냉각시키고/시키거나 급랭시키는 역할을 할 수 있다. 그러한 적어도 부분적인 인발은, 당업자에 의해 주지된 바와 같이, 각각의 필라멘트의 적어도 일부분의 적어도 부분적인 배향을 달성하는 역할을 할 수 있으며, 이는 그것으로부터 제조되는 고형화된 섬유의 강도에 있어서의 상응하는 개선을 갖는다.

세장화기(16)는, 몇몇 실시예에서, 2개의 반부(half) 또는 측부(16a, 16b)를 포함할 수 있으며, 이들은 이들 사이에 세장화 챔버(24)를 한정하도록 분리된다. (이러한 특정 예에서) 2개의 반부 또는 측부로서 존재할지라도, 세장화기(16)는 하나의 단일형 장치로서 기능하지만, 그것의 조합된 형태로 먼저 논의될 것이다. 세장화기(16)는 세장화 챔버(24)의 진입 공간 또는 목부(throat)(24a)를 한정하는 경사진 진입 벽(27)을 포함한다. 진입 벽(27)은 바람직하게는 압출된 필라멘트(15)를 운반하는 공기 스트림의 진입을 원활하게 하기 위해 진입 에지 또는 표면(27a)에서 만곡되어 있다. 벽(27)은 본체 부분(28)에 부착되고, 본체 부분(28)과 벽(27) 사이에 공기 갭(30)을 확립하도록 리세스된(recessed) 영역(29)을 구비할 수 있다.

공기가 도관(31)을 통해 갭(30) 내로 도입될 수 있다. 세장화기 본체(28)는 에어 나이프(air knife)(32)로부터 챔버(24) 내로의 공기의 통과를 원활하게 하기 위해 28a에서 만곡될 수 있다. 세장화기 본체의 표면(28b)의 각도(α)는 에어 나이프가 세장화기를 통과하는 필라멘트의 스트림에 충돌하는 원하는 각도를 결정하도록 선택될 수 있다.

세장화 챔버(24)는 균일한 갭 폭을 가질 수 있거나, 갭 폭이 세장화기 챔버의 길이를 따라 변화할 수 있다. 세장화 챔버(24)의 종방향 길이의 적어도 일부분을 한정하는 벽은, 본체 부분(28)으로부터 분리되어 있고 그것에 부착되는 플레이트(36)의 형태를 취할 수 있다.

몇몇 실시예에서, 세장화기(16)의 소정 부분(예컨대, 측부(16a, 16b))은 (예컨대, 시스템의 교란(perturbation)에 응답하여) 서로를 향해 그리고/또는 서로로부터 멀어지는 쪽으로 이동가능할 수 있다. 그러한 능력은 몇몇 상황에서 유리할 수 있다.

세장화기(16)의 추가의 상세사항 및 그것의 가능한 변형이 베리건 등의 미국 특허 출원 공개 제2008/0038976호; 및 미국 특허 제6,607,624호; 제6,660,218호; 제6,824,372호; 및 제6,916,752호에서 확인되며, 이들 각각은 이러한 목적을 위해 전체적으로 본 명세서에 참고로 포함된다.

본 기술 분야의 다른 연구자에 의해 지금까지 보고된 바와 같은 소정의 고 로프트 웨브는 고 로프트를 달성하기 위해 (본 명세서에 앞서 정의된 바와 같은) 크림핑된 섬유의 존재에 의존하였다. 본 명세서에 기술된 바와 같은 웨브는 고 로프트를 달성하기 위해 크림핑된 섬유를 포함할 필요가 없다. 따라서, 몇몇 실시예에서, 본 명세서에 개시된 바와 같은 웨브에는 크림핑된 섬유가 실질적으로 존재하지 않으며, 이는 이 문맥에서 웨브의 10개의 섬유당 1개 미만이 본 명세서에 정의된 바와 같은 크림핑된 섬유임을 의미한다. 추가의 실시예에서, 웨브의 20개의 섬유당 1개 미만이 본 명세서에 정의된 바와 같은 크림핑된 섬유이다. 당업자는 물론 임의의 스펀-본디드 웨브를 형성하는 과정에서 발생할 수 있는 바와 같은 그러한 비선형(예컨대, 만곡된) 섬유 또는 그것의 부분과, 본 명세서에 정의된 바와 같은 크림핑된 섬유 사이의 차이를 쉽게 인식할 것이다. 특정 실시예에서, 본 명세서에 기술된 바와 같은 웨브에는 크림핑된 스테이플 섬유가 실질적으로 존재하지 않는다.

종종, 본 기술 분야의 고 로프트 웨브는 특정 열 노출(예컨대, 열 활성화)시에 (예컨대, 본 기술 분야에 주지된 바와 같이, 나란한 또는 편심의 시스-코어(sheath-core) 구성으로 존재하고 상이한 수축 특성을 갖는, 섬유의 2개의 성분에 의해) 크림핑을 겪을 수 있는 이른바 2성분 섬유의 사용에 의존한다.

본 명세서에 개시된 바와 같은 웨브는 고 로프트를 달성하기 위해 2성분 섬유를 함유할 필요가 없다. 따라서, 몇몇 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 2성분 섬유가 전혀 존재하지 않거나 적어도 실질적으로 존재하지 않는다. 몇몇 예시적인 실시예에서, 웨브의 10개의 섬유당 1개 미만이 2성분 수지로부터 제조되며, 섬유의 나머지는 단일성분 섬유를 포함한다. 추가의 예시적인 실시예에서, 웨브의 20개의 섬유당 1개 미만, 100개의 섬유당 1개 미만, 1,000개의 섬유당 1개 미만, 또는 심지어 10,000개의 섬유당 1개 미만이 본 명세서에 정의된 바와 같은 2성분 섬유이다.

소정의 구체적인 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 오직 단일성분 필라멘트만을, 또는 적어도 실질적으로 전부의 단일성분 필라멘트를 포함한다. 그러한 단일성분 웨브는 물론 (예컨대, 웨브 내에 산재된 미립자 첨가제로서, 또는 개별 필라멘트 및/또는 섬유의 재료 내에 존재하는 용융 첨가제로서) 웨브 내에 존재할 수 있는 첨가제, 처리 보조제 등의 존재를 배제하지 않는다.

2성분 섬유의 존재량을 최소화함에 있어서, 본 명세서에 개시된 바와 같은 웨브는 적어도 소정의 실시예에서 유리할 수 있다. 예를 들어, 본 명세서에 개시된 바와 같은 웨브는 매우 잘 대전(예컨대, 여과 응용을 위해 요구되는 경우, 정전기적으로 대전)될 수 있는 폴리프로필렌으로 실질적으로 구성되는 단일성분 필라멘트로 구성될 수 있다. 예컨대, 상당한 양의 폴리에틸렌을 포함하는 2성분 섬유는 전하를 수용하고 유지하는 폴리에틸렌의 보다 낮은 능력으로 인해 대전가능하지 않을 수 있다. 본 명세서에 개시된 바와 같은 단일성분 필라멘트로 주로 구성되는 웨브는 열 활성화 단계를 필요로 함이 없이 고 로프트가 달성될 수 있다는 점에서 2성분 섬유에 비해 추가의 이점을 가질 수 있다.

본 기술 분야의 다른 연구자에 의해 지금까지 보고된 바와 같은 소정의 고 로프트 웨브는 본 명세서에 정의된 바와 같은 갭-형성된 섬유의 존재에 의존하였다. 이러한 유형의 웨브는 웨브의 z-방향(두께 방향)으로 배향된 상당한 수의 섬유 부분들을 포함할 수 있다. 그러한 섬유는, 웨브를 단면에서 볼 때, 예컨대 루프, 파형부, 리지, 피크(peak), 절첩부, U-형상부 또는 C-형상부(이때 U 또는 C 형상부의 폐쇄 단부는 일반적으로 웨브의 내부 부분에 더 가까이 위치되고, U 또는 C 형상부의 아암(arm)은 웨브의 내부 부분으로부터 더 멀리 위치됨)를 나타낼 수 있다. 그러한 섬유의 z-축 말단부는 웨브의 표면으로 융합될 수 있다.

본 명세서에 개시된 바와 같은 웨브는 고 로프트를 달성하기 위해 갭-형성된 섬유를 포함할 필요가 없다. 따라서, 몇몇 예시적인 실시예에서, 본 명세서에 개시된 바와 같은 웨브에는 갭-형성된 섬유가 전혀 존재하지 않거나 적어도 실질적으로 존재하지 않으며, 이는 본 명세서에 정의된 바와 같이 웨브의 20개의 섬유당 1개 미만이 갭-형성된 섬유임을 의미한다. 추가의 예시적인 실시예에서, 웨브의 20개의 섬유당 1개 미만, 100개의 섬유당 1개 미만, 1,000개의 섬유당 1개 미만, 또는 심지어 10,000개의 섬유당 1개 미만이 본 명세서에 정의된 바와 같은 갭-형성된 섬유이다. 당업자는, 임의의 스펀-본디드 웨브의 형성에 있어서, 몇몇 적은 수의 섬유가 갭-형성된 섬유에 의해 나타나는 것을 닮은 구조를 형성할 수 있음을 쉽게 인식할 것이다. 당업자는 그러한 발생물이 갭-형성된 섬유로 제조된 웨브와 용이하게 구별될 수 있음을 또한 인식할 것이다.

특정 실시예에서, 본 명세서에 개시된 바와 같은 웨브에는 C-형상의 섬유, U-형상의 섬유 등의 반복 패턴이 실질적으로 존재하지 않고, 절첩부, 루프, 리지, 피크 등의 반복 패턴이 실질적으로 존재하지 않는다. 추가의 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 섬유의 z-축 말단부가 웨브의 표면으로 융합되는 복수의 섬유를 포함하지 않는다.

비교적 종래의 것인 단일의 대체로 평평한 수집 표면(예컨대, 도 1에 참조 표시된 바와 같은 수집기 표면(19))의 사용을 통해 고 로프트 웨브를 제조함에 있어서, 본 명세서에 개시된 바와 같은 공정은 유리하게도 갭-형성된 섬유를 제공하기 위해 전형적으로 요구되는 이격된 수집 표면들의 복잡한 배열을 회피한다.

본 명세서에 개시된 바와 같은 웨브는, 몇몇 예시적인 실시예에서, 지금까지는 보고되지 않은 특유의 특징을 나타내는 것으로 확인되었다. 구체적으로, 웨브는 100 그램/제곱미터의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(CD) 인장 강도와 함께, 8% 미만의 고형률을 갖는 것을 특징으로 한다. 본 명세서에 기술된 바와 같이, 본 명세서에 개시된 바와 같은 웨브는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않으면서 이러한 특징을 나타낸다. 중량 정규화된 CD 인장 강도는, 그램/제곱미터(gsm)로 보고되고 그 값에 100을 곱함으로써 정규화된 평량에 대해 측정된 CD 인장 강도로서 표현된다. 즉, 본 명세서에 개시된 바와 같은 웨브는 다른 고 로프트 부직 웨브에 비해 8% 미만의 고형률을 갖는 상대적으로 높은 로프트 및 상대적으로 높은 CD 인장 강도 및 상대적으로 높은 강성을 나타낸다.

따라서 당업자는 본 명세서에 개시된 방법이 섬유가 유리하게도 고 로프트, 고 CD 인장 강도, 및 고 강성을 갖는 웨브를 예상외로 형성하는 것을 허용하면서 섬유가 적절하게 인발되도록 허용하는 조건하에서 멜트-스펀 섬유가 제조되도록 허용한다는 것을 인식할 것이다.

본 명세서에 개시된 바와 같은 고 로프트 웨브를 제조함에 있어서, 섬유의 수집 방법이 또한 유리하게 조작될 수 있다. 예를 들어, (예컨대, 도 1에 참조 표시된 바와 같은 기체-취출 장치(14)에 의해) 섬유 수집 표면에 인가되는 진공의 양이 최고 로프트를 보존하기 위해 최소로 유지될 수 있다. 본 명세서에 개시된 바와 같은 웨브는 비교적 대량의 진공의 사용으로도 고 로프트를 유지할 수 있는 것으로 입증되었다.

마찬가지로, 임의의 후속 결합 방법(예컨대, 웨브의 완전성 및 물리적 강도를 향상시키는 데 종종 사용되는 결합 방법)이 유리하게 조작될 수 있다. 따라서, 도 1의 제어식-가열 장치(101)의 사용에 있어서, 장치(101)에 의해 공급되는 임의의 가열된 공기의 유량, 및/또는 (예컨대, 기체-취출 장치(14)에 의해) 그러한 공정에서 인가되는 임의의 진공의 양이 최소화될 수 있다. 본 명세서에 개시된 바와 같은 웨브는 높은 결합 공기 속도 및/또는 높은 결합 공기 온도의 사용으로도 고 로프트를 유지할 수 있는 것으로 입증되었다. 또는, 캘린더링에 의한 결합 시에, 힘의 양, 및/또는 캘린더링의 실제 면적이 최소로 유지될 수 있다(예컨대, 점-결합(point-bonding)이 사용될 수 있음).

특히 캘린더링에 관해서, 캘린더링이 캘린더링 힘을 받는 웨브 영역을 크게 고밀도화하도록, 그리고 웨브의 비교적 큰 면적이 그와 같이 캘린더링되도록 그러한 캘린더링이 수행되는 경우, 고밀도화된 영역은 캘린더링되기 이전의 웨브에 의해 내재적으로 달성되는 것으로부터(그리고 캘린더링 힘을 받지 않은 웨브의 영역에 의해 나타나는 것으로부터) 웨브의 소정의 측정 특성(예컨대, 유효 섬유 직경)을 변경시킬 수 있다. 따라서, 그와 같이 캘린더링된 웨브의 특별한 경우에, 웨브가 본 명세서에 개시된 파라미터 내에 있는지 여부를 결정하기 위해, 웨브의 비캘린더링된 영역을 시험하는 것, 및/또는 웨브를 그것의 캘린더링전 상태에서 시험하는 것이 필요할 수 있다.

다양한 실시예에서, 본 명세서에 개시된 바와 같은 웨브의 평량은 예컨대 30 내지 120 그램/제곱미터(gsm)의 범위일 수 있다. 몇몇 실시예에서, 본 명세서에 기술된 바와 같은 웨브는 약 0.4 밀리미터(mm) 이상인 두께를 가질 수 있다. 다양한 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 두께가 약 0.5 mm 내지 약 3.0 mm의 범위일 수 있다.

몇몇 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 자립형이며, 이는 웨브가 통상의 공정 및 장비를 사용하여 취급할 수 있기에(예컨대, 롤로 권취될 수 있고, 주름 형성될 수 있고, 도 5에 도시된 바와 같은 여과 장치로 조립될 수 있고 등등임) 충분한 완전성을 포함함을 의미한다. 본 명세서에 언급된 바와 같이, 결합 공정(예컨대, 제어식-가열 장치를 통한 자발적 결합, 점-결합, 급랭-공기 가열 결합(예컨대, 스루-에어 본딩) 등)이 이러한 자립형 특성을 향상시키는 데 사용될 수 있다. 자발적 결합은 미국 특허 제6,916,752호 및 제7,695,660호에 기술된 방법 및 장치를 사용하여 달성될 수 있으며; 이들 각각의 참고 문헌의 개시내용 전체가 전체적으로 본 명세서에 참고로 포함된다.

또한, 도 5를 참조하여 보다 상세히 기술되는 바와 같이, 자립형인 본 명세서에 기술된 웨브는, 도 5에 예시되고 하기에 추가로 논의되는 바와 같이, 서로 반대로 향하고 있는 복수의 주름을 포함하도록 주름 형성될 수 있다.

이제 도 3 및 도 4를 참조하면, 본 발명의 예시적인 실시예를 실시하는 데 유용할 수 있는 급랭식 유동 히터 또는 보다 간단히 급랭식 히터(예컨대, 스루-에어 본더)가 도시된다. 적합한 급랭식 유동 히터가 미국 특허 제7,807,591호; 제7,947,142호; 및 제8,506,669호에 기술되며, 이들 각각의 참고 문헌의 개시내용 전체가 전체적으로 본 명세서에 참고로 포함된다. 급랭식 유동 히터를 사용함에 있어서, 수집된 집합체(20)가 먼저 수집기(19) 위에 장착된 제어식-가열 장치(100) 아래로 통과된다. 가열 장치(100)는 상부 플리넘(plenum)(102) 및 하부 플리넘(103)으로 분할된 하우징(101)을 포함한다. 상부 및 하부 플리넘은, 전형적으로 크기 및 간격이 균일한 일련의 구멍(105)이 천공된 플레이트(104)에 의해 분리된다.

기체, 전형적으로 공기가 도관(107)으로부터 개구(106)를 통해 상부 플리넘(102) 내로 공급되고, 플레이트(104)는 상부 플리넘 내로 공급된 공기가 플레이트를 통해 하부 플리넘(103) 내로 통과될 때 상당히 균일하게 분포되게 하는 유동 분배 수단으로서 기능한다. 다른 유용한 유동 분배 수단은 핀(fin), 배플(baffle), 매니폴드(manifold), 에어 댐(air dam), 스크린(screen) 또는 소결된 플레이트(sintered plate), 즉 공기의 분포를 균일하게 하는 장치를 포함한다.

예시적인 가열 장치(100)에서, 하부 플리넘(103)의 저부 벽(108)에는 긴 슬롯(109)이 형성되며, 이 슬롯을 통해 하부 플리넘으로부터의 가열된 공기의 신장된 또는 나이프형 스트림(110)이 가열 장치(100) 아래의 수집기(19) 상에서 이동하는 수집된 집합체(20) 상으로 송풍된다(수집된 집합체(20) 및 수집기(19)가 도 3에서 부분적으로 절결되어 도시됨). 기체-취출 장치(14)는 바람직하게는 가열 장치(100)의 슬롯(109) 아래에 놓이기에 충분히 연장된다(뿐만 아니라, 하기에 논의될 바와 같이, 가열된 스트림(110)을 넘어 그리고 표시된 영역(120)을 통해 거리(118)만큼 웨브 하류로 연장됨). 따라서, 플리넘 내의 가열된 공기는 플리넘(103) 내의 내부 압력하에 있고, 슬롯(109)에서 그 공기는 또한 기체-취출 장치(14)의 배기 진공하에 있다. 배기력을 추가로 제어하기 위해, 천공된 플레이트(111)가 수집기(19) 아래에 위치되어 가열된 공기의 스트림(110)을 수집된 집합체(20)의 폭 또는 가열된 영역에 걸쳐 원하는 균일도로 확산시키는 것에 기여하는 일종의 배압 또는 유동-제한 수단을 부여할 수 있고, 수집된 집합체의 가능한 보다 낮은-밀도 부분을 통한 스트리밍(streaming)에 있어서 억제될 수 있다. 다른 유용한 유동-제한 수단은 스크린 또는 소결된 플레이트를 포함한다.

플레이트(111) 내의 개구의 개수, 크기 및 밀도는 원하는 제어를 달성하기 위해 상이한 영역들에서 달라질 수 있다. 다량의 공기가 필라멘트-형성 장치를 통과하고, 필라멘트가 영역(115) 내에서 수집기에 도달할 때 폐기되어야 한다. 충분한 공기가 영역(116) 내에서 웨브 및 수집기를 통과하여 처리 공기의 다양한 스트림하에서 웨브를 제자리에 유지한다. 처리 공기가 웨브를 통과하도록 허용하기 위해 열처리 영역(117) 및 급랭 영역(118) 아래의 플레이트 내에 충분한 개방도가 필요한 동시에, 공기가 보다 균일하게 분포되는 것을 보장하기 위해 충분한 저항이 유지된다.

수집된 집합체(20)를 통과하는 가열된 공기의 양 및 온도는 필라멘트의 모폴로지(morphology)의 적절한 변경으로 이어지도록 선택된다. 특히, 양 및 온도는 섬유가 가열되어 a) 섬유의 단면 내의 상당한 분자 부분(예컨대, 섬유의 비정질-특징 상)의 용융/연화를 일으키지만, b) 다른 주요한 상(예컨대, 미소결정(crystallite)-특징 상)의 완전한 용융을 일으키지 않도록 선택된다.

비정질 중합체 재료가 전형적으로 용융되기보다는 연화되는 반면, 비정질-특징 상 내에 어느 정도까지 존재할 수 있는 결정질 재료가 전형적으로 용융되기 때문에, 용어 "용융/연화"를 사용한다. 이는 또한, 상과 관계없이, 단순히 필라멘트 내의 보다 낮은 배열의(lower-order) 미소결정의 용융을 일으키기 위한 가열로서 언급될 수 있다. 필라멘트는 전체적으로 용융되지 않은 상태로 유지된다(예컨대, 필라멘트는 일반적으로 필라멘트가 처리 전에 가졌던 것과 동일한 필라멘트 형상 및 치수를 유지함). 미소결정-특징 상의 상당한 부분이 열처리 후에 그것의 기존의 결정 구조를 유지하는 것으로 이해된다. 결정 구조는 기존의 결정 구조에 추가되었을 수 있거나, 고도로 배열된(highly ordered) 필라멘트의 경우에 결정 구조는 제거되어 구별가능한 비정질-특징 상과 미소결정-특징 상을 생성했을 수 있다.

수집된 집합체(20) 전체에 걸쳐 의도된 필라멘트 모폴로지 변화를 달성하기 위해, 온도-시간 조건이 집합체의 전체 가열된 영역에 걸쳐 제어되어야 한다. 웨브를 통과하는 가열된 공기의 스트림(110)의 온도가 처리되는 집합체의 폭을 가로질러 섭씨 5도(5℃)의 범위 이내, 그리고 바람직하게는 2℃ 또는 심지어 1℃ 이내일 때 최선의 결과를 얻었다(가열된 공기의 온도는 종종 작업의 편리한 제어를 위해 하우징(101) 내로의 가열된 공기의 진입 지점에서 측정되지만, 그것은 또한 열전대(thermocouple)를 이용하여 수집된 웨브에 인접한 곳에서 측정될 수 있음). 또한, 가열 장치는 (예컨대, 과다 가열 또는 과소 가열을 회피하기 위해 히터를 신속하게 켜고 끔으로써) 시간 경과에 따라 스트림 내의 정상 온도(steady temperature)를 유지하도록 작동된다.

가열을 추가로 제어하기 위해 그리고 수집된 집합체(20)의 필라멘트의 원하는 모폴로지의 형성을 완료하기 위해, 집합체에는 가열된 공기의 스트림(110)의 적용 직후에 급랭이 가해질 수 있다. 그러한 급랭은 일반적으로 집합체가 제어된 고온 공기 스트림(110)을 떠날 때 수집된 집합체(20) 위에서 그리고 그것을 통해 주위 공기를 흡인함으로써 얻어질 수 있다.

도 4의 숫자 120은 주위 공기가 웨브를 통해 기체-취출 장치에 의해 웨브를 통해 흡인되는 영역을 나타낸다. 기체-취출 장치(14)는 가열 장치(100)를 넘어 거리(118)에 걸쳐 수집기를 따라 연장되어, 영역(120) 내에서의 전체 집합체(20)의 철저한 냉각 및 급랭을 보장한다. 공기가 예컨대 도면의 도 4에 표시된 영역(120a) 내에서 하우징(101)의 기부(base) 아래로 흡인될 수 있어서, 그 공기는 웨브가 고온 공기 스트림(110)을 떠난 직후에 웨브에 도달한다.

원하는 급랭 결과는 웨브 및 필라멘트로부터 열을 신속하게 제거하고 이에 의해 필라멘트 내에서 후속하여 발생할 결정화 또는 분자 배열(molecular ordering)의 정도 및 성질을 제한하는 것이다. 일반적으로, 개시된 가열 및 급랭 작업은 웨브가 컨베이어 상에서의 작업을 통해 이동되는 동안 수행되고, 급랭은 웨브가 작업의 종료 시에 저장 롤로 권취되기 전에 수행된다. 처리 시간은 웨브가 작업을 통과하는 속도에 좌우되지만, 일반적으로 총 가열 및 급랭 작업은 1분 이하로, 그리고 바람직하게는 15초 미만으로 수행된다.

용융된/연화된 상태로부터 고형화된 상태로의 신속한 급랭에 의해, 비정질-특징 상은, 필라멘트의 연화 또는 반복가능한 연화를 방해할 수 있는 분자 물질이 감소된 채로, 보다 정제된 결정질 형태로 굳어지는 것으로 이해된다. 바람직하게는, 집합체는 공칭 융점보다 50℃ 이상 낮은 온도의 기체에 의해 냉각된다; 또한 급랭 기체 또는 다른 유체가 바람직하게는 대략 1초 이상의 시간 동안 가해진다. 어쨌든, 급랭 기체 또는 다른 유체는 필라멘트를 신속하게 고형화시키기에 충분한 열 용량(heat capacity)을 갖는다. 사용될 수 있는 다른 유체는 필라멘트 상으로 분사되는 물(예컨대, 필라멘트를 가열하기 위한 가열된 물 또는 증기, 및 필라멘트를 급랭시키기 위한 비교적 차가운 물)을 포함한다.

비정질-특징 상의 원하는 열처리 및 모폴로지를 달성함에 있어서의 성공은 종종 처리된 웨브로부터의 대표적인 필라멘트의 DSC 시험으로 확인될 수 있다. 또한, 처리 조건이 DSC 시험으로부터 학습된 정보에 따라 조정될 수 있다. 바람직하게는, 가열된 공기 및 급랭의 적용은 적절한 주름진 매트릭스의 형성을 용이하게 하는 특성을 갖는 웨브를 제공하도록 제어된다. 부적절한 가열이 채용되는 경우, 웨브는 주름 형성이 어려울 수 있다. 과다한 가열 또는 불충분한 급랭이 채용되는 경우, 웨브는 용융되거나 취성화될 수 있고, 또한 적절한 전하를 취할 수 없다.

개시된 부직 웨브는 무작위 필라멘트 배열 및 대체로 등방성인 평면내 물리적 특성(예컨대, 인장 강도)을 가질 수 있거나, 필요한 경우 정렬된 섬유 구성(예컨대, 섬유가 샤(Shah) 등의 미국 특허 제6,858,297호에 기술된 바와 같이 기계 방향으로 정렬되는 구성) 및 이방성 평면내 물리적 특성을 가질 수 있다.

다양한 (공)중합체 필라멘트-형성 재료가 개시된 공정에서 사용될 수 있다. (공)중합체는 부직 웨브를 제공할 수 있는 본질적으로 임의의 열가소성 필라멘트-형성 재료일 수 있다. 필라멘트를 형성하는 데 사용될 수 있는 적합한 (공)중합체는 폴리프로필렌, 폴리에틸렌, 폴리에스테르, 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트라이메틸렌 테레프탈레이트, 폴리아미드, 폴리우레탄, 폴리부텐, 폴리락트산, 폴리비닐 알코올, 폴리하이드록시 알카노에이트(PHA), 폴리하이드록시부티레이트(PHB), 폴리페닐렌 설파이드, 폴리설폰, 액정 중합체, 폴리에틸렌-코-비닐아세테이트, 폴리아크릴로니트릴, 환형 폴리올레핀, 폴리옥시메틸렌, 또는 폴리올레핀계 열가소성 탄성중합체를 포함한다.

대전될 웨브의 경우, (공)중합체는 만족스러운 일렉트릿(electret) 특성 또는 전하 분리를 유지할 본질적으로 임의의 열가소성 필라멘트-형성 재료일 수 있다. 대전가능한 웨브를 위한 바람직한 (공)중합체 필라멘트- 또는 섬유-형성 재료는 실온(22℃)에서 1014 옴(ohm)-cm 이상의 체적 저항률(volume resistivity)을 갖는 비-전도성 수지이다.

바람직하게는, 체적 저항률은 약 1016 옴-cm 이상이다. (공)중합체 필라멘트-형성 재료의 저항률은 표준화된 시험 ASTM D 257-93에 따라 측정될 수 있다. 대전가능한 웨브에 사용하기 위한 중합체 필라멘트-형성 재료에는 또한 바람직하게는 전기 전도성을 현저하게 증가시키거나 달리 정전기 전하를 수용 및 유지하는 필라멘트의 능력을 방해할 수 있는 정전기 방지제와 같은 성분이 실질적으로 존재하지 않는다. 대전가능한 웨브에 유리하게 사용될 수 있는 (공)중합체의 몇몇 비-제한적인 예는 폴리에틸렌, 폴리프로필렌, 폴리부틸렌, 폴리(4-메틸-1-펜텐) 및 환형 올레핀 공중합체와 같은 폴리올레핀을 함유하는 열가소성 (공)중합체를 포함한다.

사용될 수 있지만 대전이 어려울 수 있거나 전하를 급속히 상실할 수 있는 다른 (공)중합체는 폴리카르보네이트, 블록 공중합체, 예를 들어 스티렌-부타디엔-스티렌 및 스티렌-아이소프렌-스티렌 블록 공중합체, 폴리에스테르, 예를 들어 폴리에틸렌 테레프탈레이트, 폴리아미드, 폴리우레탄, 및 당업자에게 친숙할 다른 중합체를 포함한다. 필라멘트는 바람직하게는 폴리-4-메틸-1 펜텐 또는 폴리프로필렌으로부터 제조된다. 가장 바람직하게는, 필라멘트는 폴리프로필렌 단일중합체로부터 제조되는데, 왜냐하면, 특히 습한 환경에서, 전하를 유지하는 그것의 능력 때문이다.

전하는 다양한 방식으로 개시된 부직 웨브에 부여될 수 있다. 이는 예를 들어 안가드지반드(Angadjivand) 등의 미국 특허 제5,496,507호에 개시된 바와 같이 웨브를 물과 접촉시킴으로써, 클라세(Klasse) 등의 미국 특허 제4,588,537호에 개시된 바와 같이 코로나-처리함으로써, 예를 들어 루소(Rousseau) 등의 미국 특허 제5,908,598호에 개시된 바와 같이 하이드로차징(hydrocharging)함으로써, 존스(Jones) 등의 미국 특허 제6,562,112 B2호 및 데이비드(David) 등의 미국 특허 출원 공개 제2003/0134515 A1호에 개시된 바와 같이 플라즈마 처리함으로써, 또는 이들의 조합에 의해 수행될 수 있다. 전하-향상 첨가제가 또한 웨브에 포함될 수 있다. 이는 예를 들어 리(Li) 등의 미국 특허 출원 공개 제2012/0017910 A1호에 교시된 것과 같은 재료를 포함시킴으로써 수행될 수 있다.

도 5는 이격된 주름(4)들의 열로 형성된, 본 명세서에 기술된 바와 같은, 개시된 단일성분 고 로프트 스펀-본드 웨브(2)로부터 제조된 주름진 필터(1)를 사시도로 도시한다. 이격된 주름(4)들은 서로 반대로 향하고 있는 주름이고 자립형이다. 주름진 필터(1)는 본 명세서에 기술된 수집된 집합체(20)를 결합함으로써 제조된 부직 웨브를 포함할 수 있다. 본 명세서에 기술된 고 로프트 부직 웨브는 다른 고 로프트 부직 웨브에 비해 증가된 강성을 가질 수 있다. 증가된 강성은 자립형 주름진 필터(1)를 형성하기 위한 충분한 강성을 제공할 수 있다. 소정 실시예에서, 주름진 필터를 위한 필터 재료로서 사용되는 고 로프트 부직 웨브는 생분해성 재료, 미립자 재료, 프레임 재료, 또는 이들의 조합을 포함한다.

당업자는 필터(1)가 있는 그대로 사용될 수 있거나, 필터(1)의 선택된 부분이 (예컨대, 평면의 확장된 금속 면 층, 고온 용융 접착제의 보강선, 접착-결합된 보강 바아(bar) 또는 다른 선택적인 보강 지지체를 이용하여) 안정화되거나 보강될 수 있고 선택적으로 예컨대 난방, 환기 및 공조(heating, ventilation and air-conditioning, HVAC) 시스템에서 사용하기 위한 교체가능 필터를 제공하기 위해 적합한 프레임(예컨대, 금속 또는 판지 프레임) 내에 장착될 수 있다는 것을 인식할 것이다.

주름진 웨브(2)는, 단독으로 취해졌을 때, 주름(4)을 형성하는 것을 돕고, 주름 형성 후에는 주름(4)이 높은 필터 면 속도에서 변형에 저항하는 것을 돕는, 향상된 강성을 갖는 다공성 단층 매트릭스를 형성한다. 단일성분 고 로프트 스펀-본드 웨브(2) 이외에, 필터(1)의 구성에 관한 추가의 상세사항은 당업자에게 친숙할 것이다. 예를 들어, 그러한 주름진 필터가 폭스(Fox) 등의 미국 특허 제7,947,142호에서 보다 상세히 논의되며, 이 미국 특허는 이러한 목적을 위해 본 명세서에 참고로 포함된다.

도 6은, 본 명세서에 기술된 바와 같은 고 로프트 스펀-본드 웨브(20)로 구성된 필터 매체를 포함하고, 주연부 프레임(112) 및 스크림(110)을 추가로 포함하는 주름진 필터(114)를 도시한다. 필터 매체의 일 면과 불연속적으로 접촉하는 평면 구성으로 도 6에 도시되지만, 스크림(110)은 (예컨대, 필터 매체와 실질적으로 연속적인 접촉 상태에 있도록) 필터 매체와 함께 주름 형성될 수 있다. 스크림(110)은 다양한 보강재 및/또는 지지 재료를 포함할 수 있다. 스크림(110)은, 다양한 다른 지지 재료 중에서도, 부직포 재료, 와이어, 유리 섬유, 주름 배킹(pleat backing)으로 구성될 수 있다.

아마도, 웨브가 심층 필터(depth filter)로서 기능하도록 허용하는, 그것의 고 로프트 및 실제 섬유 직경에 대한 유효 섬유 직경의 높은 비로 인해, 본 명세서에 기술된 바와 같은 웨브는 유익한 여과 특성, 예를 들어 낮은 압력 강하와 조합된 높은 여과 효율을 나타낼 수 있다. 그러한 특성은 퍼센트 투과율, 압력 강하, 품질 계수, 포획 효율(예컨대, 최소 복합 효율(Minimum Composite Efficiency), 최소 효율 보고 값(Minimum Efficiency Reporting Value)) 등을 포함한 주지된 파라미터들 중 임의의 것에 의해 특성화될 수 있다. 특정 실시예에서, 본 명세서에 개시된 바와 같은 웨브는 약 0.5 이상, 약 0.7 이상, 또는 약 1.0 이상의 품질 계수를 포함한다.

본 발명의 부직 섬유질 웨브 및 이를 포함하는 필터 매체는, 몇몇 실시예에서, 유리하게도 생분해성 재료, 미립자 재료, 프레임 재료, 또는 이들의 조합을 포함할 수 있다. 생분해성 재료(예컨대, 폴리하이드록시 알카노에이트(PHA), 폴리하이드록시부티레이트(PHB) 등)를 포함하는 몇몇 필터 매체는, 그것의 유효 수명의 종료 시에, 유리하게도 지자체 쓰레기 매립지 또는 공업용 퇴비 제조 현장에서 폐기될 수 있음으로써, 사용된 필터 매체를 돌려주거나 달리 재활용할 필요를 없앨 수 있다.

본 발명의 다양한 실시예의 실시가 하기의 상세한 예와 관련하여 추가로 기술될 것이다.

예

하기의 예는 단지 예시 목적을 위한 것이며, 첨부된 청구범위의 범주에 대해 과도하게 제한하는 것으로 의도되지 않는다. 본 발명의 넓은 범주를 기술하는 수치 범위 및 파라미터가 근사치임에도 불구하고, 구체적인 예에 기술된 수치 값은 가능한 한 정확하게 보고된다. 그러나, 임의의 수치 값은 소정의 오차를 내재적으로 포함하는데, 이러한 오차는 그것들 각자의 시험 측정치에서 발견되는 표준 편차로부터 필연적으로 기인된 것이다. 최소한으로, 그리고 청구범위의 범주에 대한 균등론의 적용을 제한하려는 시도로서가 아니라, 각각의 수치 파라미터는 적어도 보고된 유효 숫자의 개수의 관점에서 그리고 보통의 반올림 기법을 적용함으로써 해석되어야 한다.

달리 언급되지 않는 한, 예 및 본 명세서의 나머지에서의 모든 부, 백분율, 비 등은 중량에 기초하여 제공된다. 사용된 용매 및 다른 시약은 달리 언급되지 않는 한 시그마-알드리치 케미칼 컴퍼니(Sigma-Aldrich Chemical Company)(미국 위스콘신주 밀워키)로부터 입수될 수 있다.

시험 방법:

필라멘트 직경

필라멘트의 실제 직경을, 200X 이상의 배율이 가능한 카메라, 10 메가픽셀 현미경 카메라, 및 미국 펜실베이니아주, 사서함 610 센터 밸리, 3500 코포레이트 파크웨이 소재의 올림푸스 아메리카스 인크(Olympus Americas INC)로부터 입수가능한 올림푸스 디.이. 라이트(Olympus D.E. Light) 버전 5.0 이상과 동등한 소프트웨어를 구비한 현미경을 사용하여 광학적으로 측정하였다. 필라멘트의 광학 현미경사진을 촬영하였다. 현미경사진의 축척을 표준 기준에 대해 보정하였다. 현미경사진 내의 초점이 맞춰진 필라멘트의 폭과 동일한 선분 길이를 결정함으로써 직경을 측정하였다. 보고된 직경에 대해 총 30개 이상의 직경 치수를 분석하였으며; 중위 필라멘트 직경이 보고된다.

유효 필라멘트 직경(Effective Filament Diameter, EFD)

예에서의 필라멘트의 유효 필라멘트 직경(EFD)을, 문헌[Davies, C. N., 'The Separation of Airborne Dust and Particles,' Institution of Mechanical Engineers, London, Proceedings 1B, 1952]에 기재된 방법에 따라 측정하였다. 달리 언급되지 않는 한, 시험은 14 cm/sec의 면 속도에서 진행된다.

고형률 및 로프트

고형률은 부직 섬유질 웨브의 측정된 벌크 밀도(bulk density)를, 웨브의 고형부를 구성하는 재료의 밀도로 나눔으로써 결정된다. 웨브의 벌크 밀도는 먼저 웨브의 (예컨대, 10 cm × 10 cm 단면의) 중량을 측정함으로써 결정될 수 있다. 웨브의 측정된 중량을 웨브 면적으로 나눔으로써 g/m2 단위로 보고되는 웨브의 평량이 제공된다. 웨브의 두께는 (예컨대, 다이 커팅(die cutting)에 의해) 웨브의 135 mm 직경의 디스크를 획득하고, 100 mm 직경의 230 g 추(weight)가 웨브의 위에 중심설정된 상태에서 웨브 두께를 측정함으로써 측정될 수 있다. 웨브의 벌크 밀도는 웨브의 평량을 웨브의 두께로 나눔으로써 결정되고, g/㎥ 단위로 보고된다.

이어서 부직 섬유질 웨브의 벌크 밀도를 웨브의 고형 필라멘트를 구성하는 재료(예컨대, 중합체)의 밀도로 나눔으로써 고형률이 결정된다. 벌크 중합체의 밀도는, 공급자가 재료 밀도를 명시하지 않은 경우, 표준 수단에 의해 측정될 수 있다. 고형률은 보통 백분율로 보고되는 무차원 비율이다.

로프트는 보통 '100% - 고형률'로서 보고된다(예컨대, 7%의 고형률은 93%의 로프트와 동등하다).

퍼센트(%) 투과율, 압력 강하, 및 품질 계수

부직 섬유질 웨브의 %투과율, 압력 강하 및 여과 품질 계수(QF)를, (달리 지시되지 않는 한) 14 cm/s의 면 속도를 제공하도록 85 리터/분의 유량으로 전달되는, DOP(다이옥틸 프탈레이트) 액적을 함유하는 챌린지 에어로졸(challenge aerosol)을 사용하여 결정하였고, (미국 미네소타주 쇼어뷰 소재의 티에스아이 인크.(TSI Inc.)로부터 구매가능한) 티에스아이(TSI)(등록 상표) 모델 8130 고속 자동화된 필터 시험기를 사용하여 평가하였다. DOP 시험의 경우, 에어로졸은 직경이 약 0.185 μm인 입자를 함유할 수 있고, 자동화된 필터 시험기는 히터가 꺼진 상태로 그리고 입자 중화기가 켜진 상태로 작동될 수 있다. 입자 농도 및 필터를 통한 %입자 투과율을 측정하기 위해 보정된 광도계가 필터 입구 및 출구에 채용될 수 있다. 필터를 통한 압력 강하(델타 P, mm H2O)를 측정하기 위해 (미국 매사추세츠주 윌밍턴 소재의 엠케이에스 인스트루먼츠(MKS Instruments)로부터 구매가능한) 엠케이에스(MKS) 압력 변환기가 채용될 수 있다. 하기의 식:

이 QF를 계산하는 데 사용될 수 있다. 초기 품질 계수(QF) 값은 보통 전체 성능의 신뢰할 수 있는 지표를 제공하며, 이때 보다 높은 초기 QF 값은 보다 양호한 여과 성능을 나타내고 보다 낮은 초기 QF 값은 감소된 여과 성능을 나타낸다. QF의 단위는 압력 강하-1이다(1/mm 또는 mm-1 H20 단위로 보고됨).

포획 효율

필터의 여과 특성을, 애쉬래(ASHRAE) 표준 52.2("입자 크기에 의한 제거 효율에 대해 일반적인 환기 공기-청정 장치를 시험하는 방법")에 기술된 것과 유사한 방식으로 시험함으로써 측정하였다. 이 시험은 웨브를 필터(예컨대, 주름 형성되고/되거나 프레임화된 필터)로서 구성하는 것, 이 필터를 시험 덕트 내에 설치하는 것, 및 건조되고 전하-중화된 염화칼륨 입자를 필터에 가하는 것을 포함한다. 1.5 미터/초의 시험 면 속도가 채용될 수 있다. 광학식 입자 계수기를 사용하여 일련의 12개의 입자 크기 범위 또는 채널에 걸쳐 시험 필터의 상류측 및 하류측에서 입자의 농도를 측정하였다. 하기의 식:

이 각각의 채널에 대한 포획 효율을 결정하는 데 사용될 수 있다. 초기 효율 측정 후에, 필터 압력이 사전결정된 값에 도달할 때까지 순차적인 일련의 먼지 로딩 및 효율 측정이 행해지고, 시험 동안에 입자 크기 채널들 각각에 대한 최소 효율이 결정되고, 복합 최소 효율 곡선이 결정된다. 필터에 걸친 압력 강하가 초기에 측정되고, 각각의 먼지 로딩 후에, 공급된 먼지의 양 및 필터의 중량 증가 둘 모두가 결정된다. 복합 최소 효율 곡선으로부터, 0.3 내지 1.0 μm 사이의 4개의 효율 값이 평균되어 E1 최소 복합 효율(MCE)을 제공할 수 있고, 1.0 내지 3.0 μm 사이의 4개의 효율 값이 평균되어 E2 MCE를 제공할 수 있고, 3.0 내지 10.0 μm 사이의 4개의 효율 값이 평균되어 E3 MCE를 제공할 수 있다. 필터에 대한 MCE 값으로부터, 표준의 참조표가 필터에 대한 최소 효율 보고 값(MERV)을 결정하는 데 사용될 수 있다.

인장 강도

부직 섬유질 웨브의 인장 강도를, 254 mm/min의 크로스헤드 속도(crosshead speed)에서 작동되는 종래의 인스트론(Instron) 인장 시험기(미국 매사추세츠주 노우드 소재의 인스트론 인스트루먼츠(Instron Instruments))를 사용하여 측정하였다. 51 mm의 게이지 길이(gauge length)를 갖는 25 mm 폭의 시험편을 사용하였다. 시험편을 기계 방향(machine direction, MD) 및 폭방향(CD) 둘 모두에서 부직 웨브로부터 절단하였고, 시험편을 최대 응력의 지점까지 변형시켰다. 시험편의 최대 하중(응력)이 뉴턴(N) 단위로 보고되었고, 웨브 샘플당 6회 이상의 반복의 평균에 기초하였다.

또한 인장 강도를 부직 웨브의 면적 중량(평량)으로 나누고 100을 곱함으로써 중량 정규화된 인장 강도를 계산하였고, 100 그램/제곱미터당 뉴턴(N / 100 gsm) 단위로 보고되었다.

섬유 스피닝 속도

웨브의 필라멘트에 대해 물질 균형(mass balance)을 수행하고 중합체가 압출 오리피스로 공급되는 속도를 고려함으로써 겉보기 필라멘트 스피닝 속도를 계산하였다. 스피닝 속도는 하기의 식을 사용하여 계산하였으며, 여기서 압출 유량()은 그램/오리피스/분 단위이고, 밀도(ρ)는 그램/세제곱 센티미터 단위이고, 필라멘트 직경(φ)은 마이크로미터 단위이다:

예 1 내지 예 4:

단일성분 단층 부직 웨브를, 도 1 및 도 2에 도시된 것과 유사한 장치를 사용하여 폴리락트산(미국 미네소타주 미네통카 15305 미네통카 불러바드 소재의 네이처웍스 엘엘씨(NatureWorks LLC)로부터 상표명 6202D로 입수된 PLA)으로부터 제조하였다. 압출 헤드는 대략 900개 오리피스/미터의 선형 밀도를 갖는 패턴으로 구성된, 4:1 L/D(길이 대 직경) 비를 갖는 0.35 mm 직경의 오리피스들을 가졌다. 오리피스들은 이격되어 14 mm의 수집기 벨트의 이동 방향에 대해 90도 정렬된 밑변 및 9.5 mm의 높이를 갖는 인접하는 이등변 삼각형들을 형성하였으며, 구멍은 정점에 있었다. 13개 열의 구멍이 있었다. 용융된 PLA 중합체의 유량은 대략 1.99 그램/오리피스/분이었으며, 이때 압출 온도는 230℃였다.

(도 1에 18b로서 도시된 것과 유사한) 2개의 대향된 급랭 공기 스트림을 0.8 m/sec의 대략의 면 속도 및 주위보다 약간 냉각된 온도에서 높이 41 cm의 급랭 박스로부터 공급하였다. 0.51 mm의 에어 나이프 갭, 117 ㎪의 압력에서 에어 나이프에 공급되는 공기, 7.1 mm의 세장화기 상부 갭 폭, 7.1 mm의 세장화기 저부 갭 폭, 및 15 cm의 세장화 챔버 길이를 사용하는, 미국 특허 제6,607,624호 및 제6,916,752호에 도시된 것과 유사한 이동가능-벽 세장화기를 채용하였다. 압출 헤드로부터 세장화기까지의 거리는 대략 61 cm였고, 세장화기의 저부로부터 수집 벨트까지의 거리는 대략 66 cm였다. 대략 650 Pa의 진공이 수집 벨트 아래에 확립된 상태에서 멜트-스펀 필라멘트 스트림을 약 53 cm의 폭으로 수집 벨트 상에 침착하였다. 수집 벨트는 알바니 인터내셔널 코포레이션(Albany International Corp.)(미국 뉴햄프셔주 로체스터)으로부터의 9 SS TC 모델이었고, 표 1에 나타낸 속도("형성 속도")로 이동시켰다.

이어서, 수집된 멜트-스펀 부직 필라멘트의 집합체(웨브)를 제어식-가열 결합 장치 아래로 통과시켜 필라멘트들 중 일부를 함께 자발 결합시켰다. 공기를 7.6 cm × 71 cm 출구 슬롯을 갖는 결합 장치를 통해 공급하였다. 공기 출구는 웨브가 결합 장치 아래를 통과할 때 수집된 웨브로부터 약 2.5 cm에 있었다. 제어식-가열 장치의 슬롯을 통과하는 공기의 온도 및 속도가 표 1에 나타나 있다. 온도는 결합 장치의 하우징 내로의 가열된 공기에 대한 진입 지점에서 측정하였다. 웨브가 결합 장치 아래를 통과한 후에 주위 온도 공기를 웨브를 통해 강제로 취출하여, 웨브를 대략 주위 온도까지 냉각하였다.

생성된 부직 웨브를, 저장 롤로 권취되거나, 주름 형성 및 주름진 필터 패널과 같은 여과 장치로의 조립과 같은 다양한 작업을 가하는 것과 같이, 표준 공정 및 장비를 사용하여 취급가능하고 자립형이기에 충분한 완전성을 갖도록 결합하였다. 수집 벨트의 속도를 변화시킴으로써 생성되는 몇몇의 상이한 면적 중량(평량)에서 웨브를 수집하였다. 몇몇의 상이한 결합 조건을 사용하였다. 예 3 및 예 4의 웨브는 압출된 필라멘트에 사용된 기본 PLA와 동일한 PLA를 사용한 사전-배합된 농축물로서 압출기에 부가된 1.5% TiO2 백색 안료(미국 노스캐롤라이나주 샬럿, 4000 먼로 로드 소재의 클래리언트(Clariant)로부터 입수됨, 색수(color number) OM03642459로서 식별됨)를 함유하였다. 표 1에 기재된 바와 같이, 웨브의 몇 개의 변형을 제조하였다.

[표 1]

예 3 및 예 4의 웨브를 당업계에 주지된 방법을 사용하여 대략 ―19 ㎸에서 코로나 대전시켰다. 평량, 14 cm/s에서의 압력 강하, 유효 및 실제 섬유 직경, 두께, 고형률, DOP의 %투과율, 품질 계수, MD 및 CD 인장 강도, 및 계산된 필라멘트 스피닝 속도를 측정하였고, 표 1A에 열거되어 있다. 샘플은 8% 미만의 고형률, 3000 m/min보다 큰 스피닝 속도, 및 100 그램/제곱미터당 10 뉴턴 이상의 (평량에 의해 정규화된) 특정 CD 인장 강도를 나타냈다.

예 3 및 예 4의 웨브를 위한 대전된 샘플 및 대전되지 않은 예 1 및 예 2 웨브를 고온 용융 접착제를 사용하여 와이어 메시 보강재에 라미네이팅하였다. 대략 30 mm 주름 간격 및 대략 50 mm의 주름 길이를 제공하도록 작동되는 회전식 스타-휠 스타일(star-wheel style) 주름 형성기(미국 인디애나주, 뉴 올버니 소재의 필트레이션 테크놀로지 시스템즈(Filtration Technology Systems, FTS)로부터 입수됨)를 이용하여 라미네이트(laminate)를 주름 형성하였다. 주름진 라미네이트를 대략 40 × 63 × 2 cm의 최종 필터 치수를 제공하도록 주연부 핀치-스타일(perimeter pinch-style) 프레임을 이용하여 필터로 프레임화하였다. 필터를 1.5 m/s의 면 속도에서 125 Pa의 최종 압력까지 애쉬래 표준 52.2에 따라 평가하였다. 초기 압력 강하, 최소 복합 효율, 최소 효율 보고 값(MERV), 포획률, 및 먼지 유지 능력을 각각의 대전된 주름진 필터에 대해 얻었고, 표 2에 열거되어 있다.

[표 2]

대전되지 않은 필터는 초기 압력 강하, 포획률, 및 먼지 유지 능력에 대해서만 시험하였다. 대전되지 않은 필터는 50 Pa보다 현저하게 작은, 특히 낮은 초기 압력 강하를 나타냈다.

예 5 및 예 6:

제2 세트의 웨브 샘플을, 하기의 내용을 예외로 하여, 예 1에서와 같이 제조하였다. 부직포를 제조하는 데 사용된 중합체는 폴리프로필렌(미국 텍사스주, 스위트 1800 휴스턴, 1201 루이지애나 스트리트, 토탈 플라자 소재의 토탈 페트로케미칼스(Total Petrochemicals)로부터 상표명 3860X로 입수됨)이었다. 압출기를 215℃의 압출 온도와 함께, 1.48 그램의 중합체/오리피스/분을 생성하는 속도로 가동하였다. 웨브를 대략 56 cm의 폭으로 침착하였다. 급랭 공기 속도는 대략 1.0 m/s였다. 세장화기를 6.1 mm의 상부 벽 갭, 5.3 mm의 저부 갭, 및 55 ㎪의 공기 압력으로 가동하였다. 결합 장치는 76 cm의 슬롯 폭을 가졌고, 6.1 m/s의 속도와 함께 145℃의 공기 온도에서 작동시켰다. 수집 벨트의 속도를 변화시킴으로써 생성되는 몇몇의 상이한 면적 중량(평량)에서 웨브를 수집하였다. 표 3에 기재된 바와 같이, 웨브의 몇 개의 변형을 제조하였다.

[표 3]

예 5 및 예 6의 웨브를 당업계에 주지된 방법을 사용하여 대략 ―19 ㎸에서 코로나 대전시켰다. 평량, 14 cm/s에서의 압력 강하, 유효 및 실제 필라멘트 직경, 두께, 고형률, DOP의 %투과율, 품질 계수, MD 및 CD 인장 강도, 및 계산된 필라멘트 스피닝 속도를 측정하였고, 표 3에 열거되어 있다. 샘플은 8% 미만의 고형률, 3000 m/min보다 큰 스피닝 속도, 및 100 그램/제곱미터당 10 뉴턴보다 큰 (평량에 의해 정규화된) 특정 CD 인장 강도를 나타냈다.

예 5 및 예 6의 웨브를 위한 대전된 샘플을 고온 용융 접착제를 사용하여 와이어 메시 보강재에 라미네이팅하였다. 대략 50 mm의 주름 길이를 제공하도록 작동되는 회전식 스타-휠 스타일 주름 형성기(미국 인디애나주, 뉴 올버니 소재의 필트레이션 테크놀로지 시스템즈(FTS)로부터 입수됨)를 이용하여 라미네이트를 주름 형성하였다. 주름 간격을 변경하였으며, 표 2B에 보고된다. 주름진 라미네이트를 대략 40 × 63 × 2 cm의 최종 필터 치수를 제공하도록 주연부 핀치-스타일 프레임을 이용하여 필터로 프레임화하였다. 필터를 1.5 m/s의 면 속도에서 125 Pa의 최종 압력까지 애쉬래 표준 52.2에 따라 평가하였다. 초기 압력 강하, 최소 복합 효율, 최소 효율 보고 값(MERV), 포획률, 및 먼지 유지 능력을 각각의 대전된 주름진 필터에 대해 얻었고, 표 4에 열거되어 있다. 필터는 50 Pa 미만의 초기 압력 강하를 나타냈다.

[표 4]

예 7

단일성분 단층 부직 웨브를 예 1에서와 같이 제조하였다. 부직포를 제조하는 데 사용된 중합체는 폴리프로필렌(미국 텍사스주, 스위트 1800 휴스턴, 1201 루이지애나 스트리트, 토탈 플라자 소재의 토탈 페트로케미칼스로부터 상표명 3860X로 입수됨)이었다. 압출 헤드는 대략 1800개 오피리스/미터의 선형 밀도로 행과 열의 패턴으로 구성된, 4:1 L/D 비를 갖는 0.35 mm 직경의 오리피스들을 가졌다. 26개 열의 오리피스들이 포함되었으며, 이때 오리피스들 중심-대-중심은 기계 방향으로 4.2 mm 그리고 폭방향으로 14 mm 이격되었다. 용융된 중합체의 유량은 대략 1.08 그램/오리피스/분이었으며, 이때 압출 온도는 215℃였다.

(도 1에 18b로서 도시된 것과 유사한) 2개의 대향된 급랭 공기 스트림을 1.1 m/sec의 대략의 면 속도 및 주위보다 약간 냉각된 온도에서 높이 34 cm의 상부 급랭 박스로부터 공급하였다. 2개의 추가의 대향된 급랭 공기 스트림을 0.9 m/sec의 대략의 면 속도 및 주위 온도에서 높이 34 cm의 하부 급랭 박스로부터 공급하였다. 0.64 mm의 에어 나이프 갭, 138 ㎪의 압력의 에어 나이프 에어, 6.4 mm의 세장화기 상부 갭 폭, 5.8 mm의 세장화기 저부 갭 폭, 및 30 cm의 세장화 챔버 길이(미국 특허 제6,660,218호로부터 도 1의 거리(8))를 사용하는, 미국 특허 제6,660,218호의 도 1에 도시된 것과 유사한 이동가능-벽 세장화기를 채용하였다.

압출 헤드로부터 세장화기까지의 거리는 대략 89 cm였고, 세장화기의 저부로부터 수집 벨트까지의 거리는 대략 58 cm였다. 대략 800 Pa의 진공이 수집 벨트 아래에 확립된 상태에서 멜트-스펀 필라멘트 스트림을 약 61 cm의 폭으로 수집 벨트 상에 침착하였다. 수집 벨트는 보이쓰 페이퍼 홀딩 게엠베하 앤드 컴퍼니 카게(Voith Paper Holding GmbH & Co. KG)(독일 하이덴하임)로부터 입수된 V-Tex-V-U 모델이었다. 벨트는 0.61 m/s의 속도("형성 속도")로 이동하였다.

이어서, 수집된 멜트-스펀 필라멘트의 집합체(웨브)를 제어식-가열 결합 장치 아래로 통과시켜 필라멘트들 중 일부를 함께 자발 결합시켰다. 공기를 15 cm × 76 cm인 출구 슬롯을 갖는 결합 장치를 통해 공급하였다. 공기 출구는 웨브가 결합 장치 아래를 통과할 때 수집된 웨브로부터 약 2.5 cm에 있었다. 제어식-가열 장치를 통과하는 공기의 온도는 148℃였고, 슬롯 출구에서의 공기 속도는 3.2 m/s였다. 온도는 하우징 내로의 가열된 공기에 대한 진입 지점에서 측정하였다. 웨브가 결합 장치 아래를 통과한 후에 주위 온도 공기를 웨브를 통해 강제로 취출하여, 웨브를 대략 주위 온도까지 냉각하였다.

생성된 부직 웨브를, 저장 롤로 권취되거나, 주름 형성 및 주름진 필터 패널과 같은 여과 장치로의 조립과 같은 다양한 작업을 가하는 것과 같이, 표준 공정 및 장비를 사용하여 취급가능하고 자립형이기에 충분한 완전성을 갖도록 결합하였다.

이어서, 이들 웨브에 대해 평량, 14 cm/s에서의 압력 강하, 유효 및 실제 필라멘트 직경, 두께, 고형률, MD 및 CD 둘 모두의 인장 강도, 및 계산된 필라멘트 스피닝 속도를 얻었고, 표 5에 열거되어 있다. 부직 웨브는 8% 미만의 고형률, 3000 m/min보다 큰 스피닝 속도, 및 100 그램/제곱미터당 10 뉴턴보다 큰 (평량에 의해 정규화된) 특정 CD 인장 강도를 나타냈다.

[표 5]

이어서, 예 7의 웨브를 고온 용융 접착제를 사용하여 와이어 메시 보강재에 라미네이팅하였다. 대략 50 mm의 주름 길이 및 대략 30 mm의 주름 간격을 제공하도록 작동되는 회전식 스타-휠 스타일 주름 형성기(미국 인디애나주, 뉴 올버니 소재의 필트레이션 테크놀로지 시스템즈(FTS)로부터 입수됨)를 이용하여 라미네이트를 주름 형성하였다. 이어서 주름진 라미네이트를 대략 40 × 63 × 2 cm의 최종 필터 치수를 제공하도록 주연부 핀치-스타일 프레임을 이용하여 필터로 프레임화하였다. 필터를 1.5 m/s의 면 속도에서 125 Pa의 최종 압력까지 애쉬래 표준 52.2에 따라 평가하였다. 초기 압력 강하, 최소 복합 효율, 최소 효율 보고 값(MERV), 포획률, 및 먼지 유지 능력을 주름진 필터에 대해 얻었고, 표 6에 열거되어 있다. 필터는 50 Pa 미만의 초기 압력 강하를 나타냈다.

[표 6]

예 8 및 예 9:

단일성분 단층 부직 웨브를 예 1에서와 같이 제조하였다. 압출 헤드는 대략 1800개 오피리스/미터의 선형 밀도로 행과 열의 패턴으로 구성된, 4:1 L/D 비를 갖는 0.35 mm 직경의 오리피스들을 가졌다. 26개 열의 오리피스들이 포함되었으며, 이때 오리피스들 중심-대-중심은 기계 방향으로 4.2 mm 그리고 폭방향으로 14 mm 이격되었다. 용융된 중합체의 유량은 대략 1.38 그램/오리피스/분이었으며, 이때 압출 온도는 230℃였다. (도 1에 18b로서 도시된 것과 유사한) 2개의 대향된 급랭 공기 스트림을 1.1 m/sec의 대략의 면 속도 및 주위보다 약간 냉각된 온도에서 높이 34 cm의 상부 급랭 박스로부터 공급하였다. 2개의 추가의 대향된 급랭 공기 스트림을 0.5 m/sec의 대략의 면 속도 및 주위 온도에서 높이 34 cm의 하부 급랭 박스로부터 공급하였다.

0.64 mm의 에어 나이프 갭, 207 ㎪의 압력의 에어 나이프 에어, 6.1 mm의 세장화기 상부 갭 폭, 5.3 mm의 세장화기 저부 갭 폭, 및 30 cm의 세장화 챔버 길이(미국 특허 제6,660,218호로부터 도 1의 거리(8))를 사용하는, 미국 특허 제6,660,218호에 도시된 것과 유사한 이동가능-벽 세장화기를 채용하였다. 압출 헤드로부터 세장화기까지의 거리는 대략 74 cm였고, 세장화기의 저부로부터 수집 벨트까지의 거리는 대략 74 cm였다. 대략 650 Pa의 진공이 수집 벨트 아래에 확립된 상태에서 멜트-스펀 필라멘트 스트림을 약 61 cm의 폭으로 수집 벨트 상에 침착하였다. 수집 벨트는 예 3에서와 동일한 것이었고 아래의 표 7에 나타낸 속도("형성 속도")로 이동하였다. 2개의 웨브를 각각 상이한 형성 속도에서 제조하였다.

이어서, 부직 웨브를 제어식-가열 결합 장치 아래로 통과시켜 필라멘트들 중 일부를 함께 자발 결합시켰다. 공기를 15 cm × 76 cm인 출구 슬롯을 갖는 결합 장치를 통해 공급하였다. 공기 출구는 웨브가 결합 장치 아래를 통과할 때 수집된 웨브로부터 약 2.5 cm에 있었다. 제어식-가열 장치를 통과하는 공기의 온도는 140℃였고, 슬롯 출구에서의 공기 속도는 3.2 m/s였다. 온도는 하우징 내로의 가열된 공기에 대한 진입 지점에서 측정하였다. 웨브가 결합 장치 아래를 통과한 후에 주위 온도 공기를 웨브를 통해 강제로 취출하여, 웨브를 대략 주위 온도까지 냉각하였다.

생성된 부직 웨브를, 저장 롤로 권취되거나, 주름 형성 및 주름진 필터 패널과 같은 여과 장치로의 조립과 같은 다양한 작업을 가하는 것과 같이, 표준 공정 및 장비를 사용하여 취급가능하고 자립형이기에 충분한 완전성을 갖도록 결합하였다.

이어서, 이들 웨브에 대해 평량, 14 cm/s에서의 압력 강하, 유효 및 실제 필라멘트 직경, 두께, 고형률, MD 및 CD 인장 강도, 및 계산된 필라멘트 스피닝 속도를 측정하였고, 표 7에 열거되어 있다. 웨브는 8% 미만의 고형률, 3000 m/min보다 큰 스피닝 속도, 및 100 그램/제곱미터당 10 뉴턴보다 큰 (평량에 의해 정규화된) 특정 CD 인장 강도를 나타냈다.

[표 7]

이어서, 예 8 및 예 9의 웨브를 고온 용융 접착제를 사용하여 와이어 메시 보강재에 라미네이팅하였다. 대략 50 mm의 주름 길이 및 대략 30 mm의 주름 간격을 제공하도록 작동되는 회전식 스타-휠 스타일 주름 형성기(미국 인디애나주, 뉴 올버니 소재의 필트레이션 테크놀로지 시스템즈(FTS)로부터 입수됨)를 이용하여 라미네이트를 주름 형성하였다. 이어서 주름진 라미네이트를 대략 40 × 63 × 2 cm의 최종 필터 치수를 제공하도록 주연부 핀치-스타일 프레임을 이용하여 필터로 프레임화하였다. 필터를 1.5 m/s의 면 속도에서 125 Pa의 최종 압력까지 애쉬래 표준 52.2에 따라 평가하였다. 초기 압력 강하, 최소 복합 효율, 최소 효율 보고 값(MERV), 포획률, 및 먼지 유지 능력을 주름진 필터에 대해 얻었고, 표 8에 열거되어 있다. 필터는 50 Pa 미만의 초기 압력 강하를 나타냈다.

[표 8]

예 10

예 6의 부직 웨브를 자립형 주름 구조(예 10으로서 식별됨)를 형성하는 그것의 능력에 대해 평가하였다. 웨브를 주름 형성 공정 전에 예 1에서와 같이 정전기적으로 대전시켰다. 절첩-스타일 블레이드 주름 형성기 상에서 대략 23 mm의 주름 높이를 갖는 삼각형-형상의 주름을 형성하였다; 주름을 대략 65℃의 온도에서 열 안정화하였다. 대략 40 × 63 × 2 cm의 최종 필터 치수를 제공하기 위해, 하류측 주름 팁 상에서만 주름을 지지하는 단일-피스 다이-컷 박스 프레임(one-piece die-cut box frame) 내에 주름을 프레임화하였다. 필터를 23 mm의 주름 간격으로 조립하였다. 주름진 웨브는 자립형 주름 구조로 형성된 때 통상적인 사용 및 시험 내내 그것의 주름진 형상을 유지하였다.

필터를 1.5 m/s의 면 속도에서 125 Pa의 최종 압력까지 애쉬래 표준 52.2에 따라 평가하였다. 초기 압력 강하, 초기 효율, 포획률, 및 먼지 유지 능력을 각각의 대전된 주름진 필터에 대해 얻었고, 표 9에 열거되어 있다. 필터는 50 Pa 미만의 초기 압력 강하를 가졌다. 자립형 주름진 필터는 와이어-배킹된(wire-backed) 필터로 형성된 때 동일한 웨브보다 낮은 압력 강하 및 높은 먼지 유지 능력을 가졌다.

[표 9]

패턴화된 멜트-스펀 또는 스펀-본드 부직 섬유질 웨브, 보다 구체적으로 패턴화된 일렉트릿 멜트-스펀 또는 스펀-본드 부직 섬유질 웨브가 본 발명의 방법과, 2013년 5월 2일자로 공개되고 발명의 명칭이 "패턴화된 에어-레이드 부직 일렉트릿 섬유질 웨브, 및 이를 제조 및 사용하는 방법(Patterned Air-laid Nonwoven Electret Fibrous Webs, and Methods of Making and Using Same)"인 미국 특허 공개 제2013/0108831호 - 이 미국 특허 공개의 개시내용 전체가 전체적으로 본 명세서에 참고로 포함됨 - 에 기술된 것과 조합함으로써 유리하게 제조될 수 있음이 또한 고려된다.

본 명세서 전체에 걸쳐 "일 실시예", "소정 실시예", "하나 이상의 실시예" 또는 "실시예"에 대한 언급은, 용어 "실시예"에 선행하는 용어 "예시적인"을 포함하든지 또는 그렇지 않든지 간에, 그 실시예와 관련하여 기술된 특정한 특징, 구조, 재료, 또는 특성이 현재 기술되는 본 발명의 적어도 하나의 실시예에 포함된다는 것을 의미한다. 따라서, 본 명세서 전체에 걸쳐 다양한 곳에서의 "하나 이상의 실시예에서", "소정 실시예에서", "일 실시예에서" 또는 "실시예에서"와 같은 문구의 출현은 반드시 현재 기술되는 본 발명의 동일한 실시예를 언급하는 것은 아니다. 더욱이, 특정한 특징, 구조, 재료, 또는 특성은 하나 이상의 실시예에서 임의의 적합한 방식으로 조합될 수 있다.

본 명세서가 소정의 예시적인 실시예를 상세히 기술하였지만, 당업자가, 전술한 것을 이해할 때, 이들 실시예에 대한 변경, 변형, 및 등가물을 쉽게 안출할 수 있음이 인식될 것이다. 따라서, 본 발명이 상기에 기재된 예시적인 실시예로 부당하게 제한되어서는 안된다는 것이 이해되어야 한다. 또한, 본 명세서에서 참조로 인용되는 모든 간행물, 공개된 특허 출원 및 허여된 특허는, 마치 각각의 개별 간행물 또는 특허가 참고로 포함되는 것으로 명확하게 그리고 개별적으로 나타내어지는 것과 동일한 정도로, 전체적으로 참고로 포함된다. 다양한 예시적인 실시예가 기술되었다. 이들 및 다른 실시예는 하기의 청구범위의 범주 내에 있다.

Claims (20)

- 부직 웨브(nonwoven web)로서,

실질적으로 연속적인 단일성분 멜트-스펀 필라멘트(mono-component melt-spun filament)의 집단(population)을 포함하며, 상기 부직 웨브는 100 그램/제곱미터(grams per square meter)의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(cross direction, CD) 인장 강도와 함께, 8% 미만의 고형률(Solidity)을 나타내고, 상기 부직 웨브에는 갭-형성된 섬유(gap-formed fiber), 크림핑된 섬유(crimped fiber), 스테이플 섬유(staple fiber), 및 2성분 섬유(bi-component fiber)가 실질적으로 존재하지 않는, 부직 웨브. - 제1항에 있어서, 상기 멜트-스펀 필라멘트의 집단은 15 내지 45 마이크로미터의 중위 섬유 직경(Median Fiber Diameter)을 나타내는, 부직 웨브.

- 제1항 또는 제2항에 있어서, 상기 멜트-스펀 필라멘트의 집단은 하나 이상의 상기 필라멘트 사이의 복수의 교차점에서 함께 결합되는(bonded), 부직 웨브.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 상기 멜트-스펀 필라멘트의 집단은 폴리프로필렌, 폴리에틸렌, 폴리부텐, 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트라이메틸렌 테레프탈레이트, 폴리에틸렌 나프탈레이트, 폴리아미드, 폴리우레탄, 폴리락트산, 폴리비닐 알코올, 폴리페닐렌 설파이드, 폴리설폰, 액정 중합체, 폴리에틸렌-코-비닐아세테이트, 폴리아크릴로니트릴, 환형 폴리올레핀, 폴리옥시메틸렌, 또는 폴리올레핀계 열가소성 탄성중합체 중 하나로부터 선택되는 (공)중합체를 포함하는, 부직 웨브.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 상기 멜트-스펀 필라멘트의 집단은 상기 부직 웨브의 제1 층을 형성하고, 상기 부직 웨브의 제2 층은 스테이플 섬유, 에어-레이드 섬유(air-laid fiber), 멜트-블로운 섬유(melt-blown fiber), 멜트-스펀 필라멘트, 전기방사 섬유(electrospun fiber), 웨트-레이드 섬유(wet-laid fiber), 또는 이들의 조합을 포함하는, 부직 웨브.

- 제5항에 있어서, 상기 제2 층은 상기 제1 층을 구성하는 상기 멜트-스펀 필라멘트의 집단과는 상이한 멜트-스펀 필라멘트를 포함하는, 부직 웨브.

- 제5항 또는 제6항에 있어서, 상기 제2 층은 8%보다 큰 고형률을 나타내는, 부직 웨브.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 약 30 내지 약 120 그램/제곱미터(gsm)의 평량(basis weight)을 나타내는, 부직 웨브.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 약 0.4 밀리미터(mm) 이상의 두께를 나타내는, 부직 웨브.

- 제1항 내지 제9항 중 어느 한 항의 부직 웨브를 포함하는, 필터.

- 제10항에 있어서, 서로 반대로 향하고 있는(oppositely-facing) 복수의 주름(pleat)을 갖는, 필터.

- 제11항에 있어서, 상기 복수의 주름은 자립형(self-supporting)인, 필터.

- 제11항에 있어서, 상기 복수의 주름은 자립형이 아니고, 또한 상기 필터는 상기 주름을 지지하는 메시(mesh)를 추가로 포함하는, 주름진 필터.

- 제10항 내지 제13항 중 어느 한 항에 있어서, 상기 필터는 생분해성 재료, 미립자 재료, 프레임 재료, 또는 이들의 조합을 추가로 포함하는, 필터.

- 부직 웨브를 제조하는 방법으로서,

(a) 멜트-스피닝 공정(melt-spinning process)을 이용하여 복수의 실질적으로 연속적인 멜트-스펀 필라멘트를 형성하는 단계 - 상기 멜트-스피닝 공정은 3,000 미터/분(m/min) 이상의 필라멘트 스피닝 속도 및, 선택적으로, 0.8 그램/오리피스/분(grams per orifice per minute, gom) 이상의 필라멘트 압출 속도를 포함함 -;

(b) 수집기 표면(collector surface) 상에 상기 멜트-스펀 필라멘트의 집단을 수집하는 단계; 및

(c) 하나 이상의 상기 필라멘트 사이의 복수의 교차점에서 상기 멜트-스펀 필라멘트의 적어도 일부를 함께 결합하는 단계 - 선택적으로, 상기 결합은 자발적 결합(autogeneous bonding)을 포함함 -

를 포함하는, 부직 웨브를 제조하는 방법. - 제15항에 있어서, 상기 복수의 멜트-스펀 필라멘트는 단일성분 필라멘트이고, 또한 상기 멜트-스펀 필라멘트의 집단은 15 내지 45 마이크로미터의 중위 섬유 직경을 나타내며, 상기 부직 웨브는 100 그램/제곱미터의 웨브 중량당 10 뉴턴(10 N / 100 gsm)보다 큰 중량 정규화된 폭방향(CD) 인장 강도와 함께, 8% 미만의 고형률을 나타내고, 또한 상기 부직 웨브에는 갭-형성된 섬유, 크림핑된 섬유, 스테이플 섬유, 및 2성분 섬유가 실질적으로 존재하지 않는, 부직 웨브를 제조하는 방법.

- 제15항 또는 제16항에 있어서, 단계 (a) 내지 단계 (c)가 상기 부직 웨브의 제1 층을 제조하기 위해 수행되고, 단계 (a) 내지 단계 (c)가 상기 제1 층 위에 상기 부직 웨브의 제2 층을 형성하기 위해 반복되는, 부직 웨브를 제조하는 방법.

- 제15항 내지 제17항 중 어느 한 항에 있어서, 상기 멜트-스펀 필라멘트의 적어도 일부를 정전기적으로 대전시키는 단계를 추가로 포함하는, 부직 웨브를 제조하는 방법.

- 제15항 내지 제18항 중 어느 한 항에 있어서, 상기 필라멘트 스피닝 속도는 7,000 m/min 이하인, 부직 웨브를 제조하는 방법.

- 제15항 내지 제19항 중 어느 한 항에 있어서, 급랭식 유동 히터(quenched flow heater)가 상기 필라멘트를 결합하기 위해 단계 (c)에서 사용되는, 부직 웨브를 제조하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201361873110P | 2013-09-03 | 2013-09-03 | |

| US61/873,110 | 2013-09-03 | ||

| PCT/US2014/053640 WO2015034799A1 (en) | 2013-09-03 | 2014-09-02 | Melt-spinning process, melt-spun nonwoven fibrous webs and related filtration media |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160050059A true KR20160050059A (ko) | 2016-05-10 |

Family

ID=52628872

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167008441A KR20160050059A (ko) | 2013-09-03 | 2014-09-02 | 멜트-스피닝 공정, 멜트-스펀 부직 섬유질 웨브 및 관련 여과 매체 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20160206984A1 (ko) |

| EP (1) | EP3041981A4 (ko) |

| JP (1) | JP2016535180A (ko) |

| KR (1) | KR20160050059A (ko) |

| CN (1) | CN105518197A (ko) |

| CA (1) | CA2922815A1 (ko) |

| WO (1) | WO2015034799A1 (ko) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016033097A1 (en) * | 2014-08-26 | 2016-03-03 | 3M Innovative Properties Company | Spunbonded web comprising polylactic acid fibers |

| US10709807B2 (en) * | 2014-10-01 | 2020-07-14 | 3M Innovative Properties Company | Porous devices, kits, and methods for debridement |

| US11014030B2 (en) | 2016-02-17 | 2021-05-25 | Hollingsworth & Vose Company | Filter media including flame retardant fibers |

| US10252200B2 (en) | 2016-02-17 | 2019-04-09 | Hollingsworth & Vose Company | Filter media including a filtration layer comprising synthetic fibers |

| US10960341B2 (en) | 2016-03-14 | 2021-03-30 | 3M Innovative Properties Company | Air filters comprising polymeric sorbents for aldehydes |

| CN108778488B (zh) | 2016-03-14 | 2022-02-18 | 3M创新有限公司 | 包括用于反应性气体的聚合物吸附剂的复合颗粒 |

| JP7010452B2 (ja) | 2016-03-14 | 2022-02-10 | スリーエム イノベイティブ プロパティズ カンパニー | 反応性ガス用のポリマー収着剤を含むエアフィルタ |

| CN105709478A (zh) * | 2016-03-21 | 2016-06-29 | 西安天厚滤清技术有限责任公司 | 基于聚酰胺熔喷滤芯的油品循环净化装置 |

| JP6785944B2 (ja) | 2016-08-02 | 2020-11-18 | フィテサ ジャーマニー ゲゼルシャフト ミット ベシュレンクテル ハフツング | ポリ乳酸不織布を調製するためのシステムおよび方法 |

| US11213780B2 (en) * | 2016-08-05 | 2022-01-04 | 3M Innovative Properties Company | Air filter with passivated filter life indicator |

| US11441251B2 (en) | 2016-08-16 | 2022-09-13 | Fitesa Germany Gmbh | Nonwoven fabrics comprising polylactic acid having improved strength and toughness |

| JP6427612B2 (ja) * | 2017-03-07 | 2018-11-21 | マルキタフーズ株式会社 | 農産物等の鮮度保持装置 |

| CN110998003A (zh) * | 2017-07-31 | 2020-04-10 | 3M创新有限公司 | 包含结晶聚烯烃和烃增粘树脂的半连续长丝及其制备方法 |

| CN107447363B (zh) * | 2017-09-28 | 2019-11-29 | 中原工学院 | 一种用于高温过滤的液晶高分子熔喷无纺布的制备方法 |

| EP3599009B1 (de) * | 2018-07-25 | 2021-06-23 | Carl Freudenberg KG | Filter mit gelochten separatorblechen |

| US20210308610A1 (en) * | 2018-08-03 | 2021-10-07 | 3M Innovative Properties Company | Air-filter media including a relofted spunbonded web, and methods of making and using |

| US11839845B2 (en) | 2018-08-03 | 2023-12-12 | 3M Innovative Properties Company | Air-filter media comprising a relofted spunbonded web, and methods of making and using |

| WO2020112703A1 (en) * | 2018-11-30 | 2020-06-04 | The Procter & Gamble Company | Methods for producing through-fluid bonded nonwoven webs |

| EP3771760B1 (en) * | 2019-07-30 | 2023-06-07 | Asahi Kasei Kabushiki Kaisha | Method and apparatus for producing a nonwoven fabric made of crimped synthetic fibers |

| WO2021028852A1 (en) * | 2019-08-13 | 2021-02-18 | 3M Innovative Properties Company | High-performance spunbonded air-filtration web |

| CN114206471A (zh) * | 2019-08-13 | 2022-03-18 | 3M创新有限公司 | 纺粘空气过滤纤维网 |